Автоматические линии — массовая автоматическая обработка станками

Автоматические линии, понятия, назначение и структуры

- Опубликовано: 26 февраля, 2021

1. Основные понятия и определения

Автоматические линии, предназначены для изготовления деталей в условиях крупносерийного и массового производства и являются основным средством решения задач комплексной автоматизации. В связи с продолжающейся реконструкцией и строительством новых заводов, с широким внедрением трудосберегающей и безлюдной технологии потребность в автоматических линиях непрерывно возрастает.

Экономическая эффективность использования автоматических линий достигается благодаря их высокой производительности, низкой себестоимости продукции, сокращению обслуживающего персонала на заданную программу выпуска, стабильному качеству изделий, ритмичности выпуска, созданию условий для внедрения современных методов организации производства.

Автоматическая линия представляет собой совокупность технологического оборудования, установленного в соответствии с технологическим процессом обработки, соединенного автоматическим транспортом. Функции человека при этом сводятся к контролю за работой оборудования и его поднастройкой, а также загрузке заготовок в начале цикла и выгрузке изделий в конце него. Причем последние операции все чаще передаются промышленному роботу. Автоматические линии могут быть операционными (для определенного вида обработки) или комплексными (система автоматических линий).

Система автоматических линий комплексной обработки – совокупность автоматических линий, обеспечивающих выполнение всех операций, предусмотренных технологическим процессом обработки.

Автоматический цех – производственная единица, в которой сосредоточены технологические потоки, состоящие из систем автоматических линий.

Автоматические линии классифицируются по основным признакам, влияющим на их организацию и эксплуатацию. Их делят на жесткие (синхронные) и гибкие (асинхронные), спутниковые и бесспутниковые, сквозные и несквозные, ветвящиеся и неветвящиеся.

Жесткая межоперационная связь характеризуется отсутствием межоперационных заделов. В такой автоматической линии заготовки (изделия) загружаются, обрабатываются, разгружаются и передвигаются от станка к станку одновременно или через кратные промежутки времени, и в случае остановки любого агрегата или устройства вся линия останавливается.

Гибкая межоперационная связь обеспечивается наличием межоперационных заделов, размещаемых в накопителях или транспортной системе, что создает возможность обеспечить при выходе из строя любого станка работу остальных агрегатов до истощения межоперационных заделов.

Спутниковая автоматическая линия – линия, в которой заготовки базируются, обрабатываются и транспортируются в приспособлении-спутнике. Транспортная система в этом случае должна обеспечить возврат спутников в начало линии.

Когда в составе технологического потока одна или несколько операций реализуются на параллельно работающих станках, автоматическая линия характеризуется ветвящимся транспортным потоком. Примером такого конструктивного решения служат линии для токарной обработки и шлифования внутренних поверхностей колец подшипников.

По степени совмещения обработки с транспортированием заготовки линии подразделяют на стационарные, роторные и цепные; по компоновке – на линейные, кольцевые, прямоугольные, зигзагообразные, зетобразные; по числу потоков – на однопоточные и многопоточные, с зависимыми и независимыми потоками, с поперечным, продольным и угловым расположением основного технологического оборудования. Большинство компоновок имеют незамкнутую структуру, обеспечивающую удобный доступ для обслуживания и ремонта оборудования.

По виду транспортных систем и способу передачи деталей с одной рабочей позиции на другую автоматические линии делят на линии со сквозным транспортированием через зону обработки (в основном используют для изготовления корпусных деталей на агрегатных станках), с фронтальным (боковым) транспортированием заготовки (при обработке коленчатых валов, крупных колец и фланцев), с верхним и нижним транспортными потоками (в линиях – для изготовления шестерен, мелких и средних колец подшипников, фланцев валов).

По типу встроенного основного технологического оборудования различают автоматические линии из специальных и агрегатных станков, хотя иногда имеет место компоновка из станков разных типов.

В настоящее время изготовляют автоматические линии для крупносерийного и массового производства, предназначенные для одновременной или последовательной обработки нескольких наименований однотипных, заранее известных изделий (блоки цилиндров двигателей, корпусов редукторов, насосов, клапанов, гильз, поршней и т.д.) как с автоматической, так и с ручной переналадкой. Подобные автоматические линии или системы автоматических линий называют автоматическими переналаживаемыми линиями (системами) групповой обработки; они предназначены для одновременной или последовательной обработки группы заранее заданных изделий, однотипных по размерам и технологии обработки.

По виду обрабатываемых деталей различают линии для обработки корпусных деталей (корпуса насосов, блоки компрессоров и т.д.) и линии для обработки деталей типа тел вращения (кольца подшипников, валы, гильзы и т.д.).

2. Автоматические линии для обработки деталей типа тел вращения

Детали типа тел вращения, предназначенные для обработки на автоматических линиях, в соответствии со способами базирования, транспортирования, а также использования основного технологического оборудования делят на две основные группы: детали типа валов длиной, значительно превышающей диаметр, и детали типа дисков (колец) диаметром, большим длины (ширины).

Технологические процессы обработки этих двух основных групп обычно объединяют в типовые схемы и уточняют в зависимости от конфигурации изделий и требований точности обработки.

Для токарной обработки, например, валов широко используют токарно-копировальные, автоматы, в то время как для изготовления; изделий типа дисков и колец наибольшее применение нашли горизонтальные и вертикальные многошпиндельные токарные автоматы.

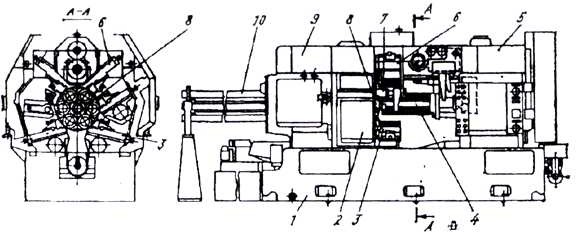

Многошпиндельные токарные автоматы выпускают в патронном и прутковом исполнении (рис. 1). В патронном исполнении их оснащают автооператором для загрузки заготовок и выгрузки отработанных деталей.

Рисунок 1. Шестишпиндельный токарный автомат: 1 – станина, 2 – передняя стойка, 3, 6 – поперечные суппорты, 4 – продольный суппорт, 5 – задняя стойка, 7 – шпиндель, 8 – шпиндельный блок, 9 – траверса, 10 – механизм поддержки прутков

Многошпиндельные токарные автоматы обладают широкими технологическими возможностями при обработке разнообразных деталей, обеспечивая высокую степень концентрации обработки. По принципу работы их подразделяют на автоматы параллельного и последовательного действия. Первые на всех шпинделях реализуют одинаковые операции и за один цикл работы обрабатывают столько сравнительно несложных деталей, сколько шпинделей имеет автомат.

Наибольшее распространение получили многошпиндельные автоматы последовательного действия (рис 2), на которых заготовки с загрузочной позиции периодическим поворотом (индексацией) шпиндельного блока 1 последовательно подводятся к рабочим позициям и одновременно обрабатываются в соответствии с технологическим процессом. Автомат оснащают поперечными суппортами 2, которые получают подачу от индивидуальных кулачков, и продольным суппортом 5, расположенным на центральной гильзе 4 и имеющим продольную подачу 5пр от своего кулачка. Иногда на продольном суппорте устанавливают скользящие державки с режущим инструментом, получающие перемещение от дополнительных индивидуальных кулачков, т.е. так же, как и инструментальные шпиндели с независимым приводом.

Рис. 2. Многошпиндельный токарный автомат последовательного действия

Шпиндели 6 автомата получают вращение от приводного вала 3 через общее центральное зубчатое колесо 7, вследствие чего они имеют одинаковую частоту вращения.

Большое число рабочих позиций шпинделей (6 –  позволяет использовать их в разных сочетаниях. Детали сложной формы проходят обработку на всех позициях станка, перемещаясь в каждом цикле на следующую позицию (одинарная индексация). Для более простых деталей, которые можно обрабатывать при меньшем числе рабочих позиций, применяют схему параллельно-последовательной обработки. Для этого используют две позиции в качестве загрузочных и обрабатывают детали в два потока.

позволяет использовать их в разных сочетаниях. Детали сложной формы проходят обработку на всех позициях станка, перемещаясь в каждом цикле на следующую позицию (одинарная индексация). Для более простых деталей, которые можно обрабатывать при меньшем числе рабочих позиций, применяют схему параллельно-последовательной обработки. Для этого используют две позиции в качестве загрузочных и обрабатывают детали в два потока.

Для финишной обработки деталей типа тел вращения чаще всего применяют бесцентровошлифовальные автоматы, как наиболее подходящие при решении задач автоматической загрузки-разгрузки заготовок наиболее простыми методами. Кроме того, метод бесцентрового шлифования обеспечивает более высокую производительность за счет больших подач благодаря наличию жесткой опоры по всей длине обрабатываемой детали, воспринимающей силу со стороны шлифовального круга.

На автоматической линии для токарной обработки колец конических подшипников в начале установлен автоматический бункер для накопления и выдачи штучных заготовок, а в конце – магазин (с вращающимися щетками). Транспортные устройства (конвейеры подводной и отводящий, подъемники, гибкая лотковая система) передают заготовки из бункера к многошпиндельным токарным автоматам, а обработанные кольца – к прессу клеймения и далее в магазин. Наружные кольца обрабатывают на шестишпиндельных, а внутренние – на восьмишпиндельных токарных автоматах. На каждом станке реализуется полная токарная обработка кольца. Загрузка, выгрузка и поворот кольца в процессе обработки обеспечиваются автооператором.

3. Роторные автоматические линии

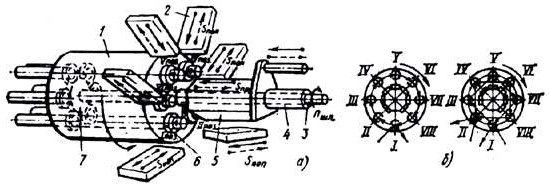

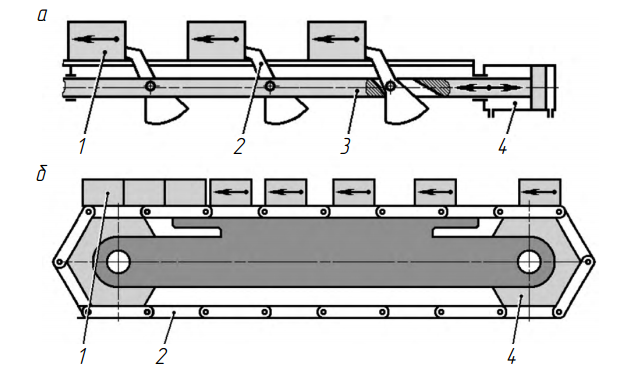

По структурному построению роторные линии существенно отличаются от линий из агрегатных и других станков, соединенных единой транспортной системой. Роторные линии (рис. 3) комплектуют из роторных автоматов, на которых обработка деталей выполняется в процессе непрерывного транспортирования их совместно с режущим инструментом. Таким образом, главной особенностью роторных линий является совмещение во времени транспортирования заготовок и их обработки. Траектория перемещения заготовки по всем станкам линии 1 осуществляется транспортными роторами 2.

Рис. 3. Принципиальная (a) и конструктивная (б) схемы роторной линии

Производительность роторной линии зависит от числа позиций и частоты вращения роторов. В результате совмещения времени обработки со временем транспортирования заготовок роторные линии обеспечивают высокую производительность при изготовлении небольших, сравнительно простых деталей, при малом основном технологическом времени

Роторные линии эффективно используют в массовом производстве. Необходимо указать на то, что перестановка деталей с одного ротора на другой приводит к потере точности изделия.

4. Назначение гибкого автоматизированного производства

Гибкое автоматизированное производство (ГАП) – принципиально новая концепция в машиностроении, ведущая к созданию автоматизированного предприятия будущего.

Новое в концепции ГАП состоит в том, что ему свойственен централизованный способ производства, предусматривающий как можно более полную обработку деталей на одном оборудовании.

Новая концепция позволяет полностью интегрировать весь производственный цикл – от идеи до выпуска новой продукции – путем автоматизации всего комплекса процессов производства и управления на базе ЭВМ и современных достижений в электронике и приборостроении. Переход с выпуска одного изделия на выпуск другого осуществляется без остановки технологического и другого оборудования (требуемая переналадка идет параллельно с выпуском предыдущего изделия). Обобщенным понятием, распространенным на все организационные структуры и виды ГАП, является понятие гибкая производственная система (ГПС).

ГПС – это несколько единиц технологического оборудования, снабженного средствами и системами, обеспечивающими функционирование оборудования в автоматическом режиме; при этом ГПС должна обладать свойством автоматической переналадки при переходе на производство новых изделий в пределах заданной номенклатуры. По организационным признакам ГПС подразделяют на следующие виды: гибкая автоматизированная линия (ГAJl), гибкий автоматизированный участок (ГАУ), гибкий автоматизированный цех (ГАЦ), гибкий автоматизированный завод (ГАЗ). ГАЛ и ГАУ состоят из гибких производственных моделей (ГПМ) или отдельных единиц технологического оборудования.

Под ГПМ подразумевается единица технологического оборудования, оснащенная системой ЧПУ или каким-либо другим устройством ПУ и функционирующая как самостоятельно, так и в составе ГПС; при этом все функции, связанные с изготовлением изделия, должны осуществляться автоматически.

5. Принципы создания ГПС

Принцип создания предполагает нахождение оптимального соединения универсальности и автоматизации в программно-управляемом и программноперенастраиваемом оборудовании.

Нахождение оптимума ГПС является задачей технико-экономического анализа ГПС для конкретной реализации.

ГПС строят на базе модулей. Под модулем понимают первичный элемент, выполняющий автономно или в составе ГПС более высокого уровня законченную операцию.

Являясь компонентом ГПС, модуль сам может состоять из компонентов. Компонент модуля, как и модуль, может быть самостоятельно разработан, изготовлен и внедрен, но присущие ему функции управления или технологические функции могут быть выполнены только в составе модуля.

Читать статью Селективность автоматов на отходящих линиях — Диалог специалистов АВОК- проектирование, монтаж, наладка, сервис

ГПС представляет собой многоуровневую структуру, на самом нижнем уровне которой находятся гибкие автоматизированные модули, затем гибкие автоматизированные линии, следующие уровни – это ГПС участка, цеха, предприятия в целом.

Модуль и иерархичность позволяют создавать проекты любого необходимого уровня вплоть до автоматизированного предприятия.

Оборудование ГПС, как основное, так и вспомогательное, при смене изделий перенастраивается путем ввода новых управляемых программных модулей. Перенастройка модулей вручную допустима в минимальных объемах и только в случаях очевидной экономической неэффективности реализации программной перенастройки.

Построение ГПС с максимальным достижением предметной замкнутости обусловливается наибольшей эффективностью внедрения бригадных форм организации труда, повышением ответственности персонала за конечный результат труда.

Максимальная предметная замкнутость является необходимым условим сокращения длительности производственного цикла за счет уменьшения времени на межоперационное пролеживание, дополнительный контроль и транспортировку деталей и сборочных единиц с участка на участок, из цеха в цех и т.д.

6. Основные характеристики ГПС

Организационная основа ГПС – это групповое производство, являющееся формой организации дискретных (прерывных) производственных процессов, экономикоорганизационной основой которых является целевая подетальная специализация участков и цехов, а технологической составляющей – унифицированная групповая форма организации технологического процесса (ТП).

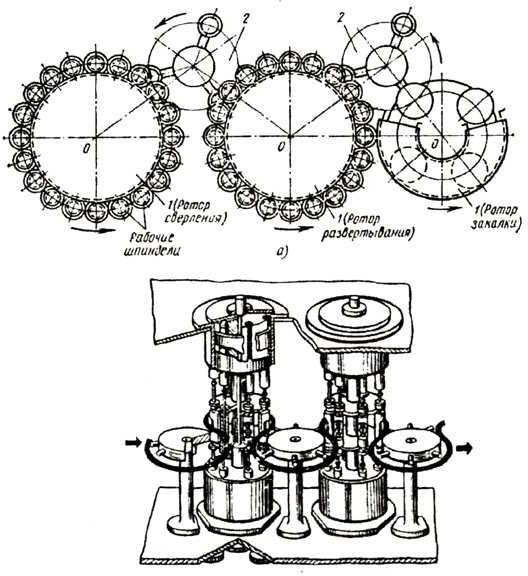

Основа технологической унификации ТП – классификация деталей и их поверхностей по конструктивно-технологическому признаку на базе общности оборудования, наладки и инструментальной оснастки, например классификация деталей машиностроения (рис. 4).

Рис. 4. Классификация деталей машиностроения

Группирование деталей для одновременной обработки на одной ГПС включает три группы условий:

- Геометрические параметры изделий, которые в основном определяют типоразмер включаемых в ГПС станков, при этом подобие формы или идентичность технологических переходов перестают играть решающую роль в составлении деталей, главными критериями становятся габариты и масса;

- Технологические параметры, определяющие возможность полной обработки каждой группы деталей на одном станке в одну – две операции или необходимость их доработки на других станках системы;

- Организационно-экономические характеристики, например обработка группы деталей для одновременного поступления на сборку, или группы деталей, обрабатываемых из одной заготовки. Группированию подлежат не только детали, но и функциональные узлы, стандартные детали и изделия

Опыт показывает, что в новое изделие обычно переходит 30–50 % деталей старых конструкций, 20–40 % модернизированных, 10–20 % создаются вновь.

Модификация и разработка новых деталей с использованием унифицированных поверхностей позволяет сократить их разнообразие и включить их в существующие группы деталей.

Принцип использования типовых и унифицированных поверхностей при проектировании деталей реализуется в САПР К, входящую в интегрированную производственную систему.

Технология обработки новых деталей также разрабатывается с учетом технологии трех обрабатываемых групп деталей, что позволит включить новые детали в эти же группы для обработки и на этих же ГПС.

Понятие гибкости производственной системы является многокритериальным и неоднозначным.

Многообразие задач, решаемых методами гибкой автоматизации, не дает возможности сформулировать единые методы количественной оценки гибкости, позволяющие сравнивать различные системы.

В практике целесообразно оценивать три формы гибкости:

- Структурную – это свобода в выборе последовательности обработки; возможность замены при выходе из строя любой единицы оборудования на аналогичную; возможность наращивания системы на основе модульного принципа;

- Технологическую гибкость – способность производить заданное множество типов деталей различными способами; сравнения можно производить по индексу гибкости

- Организационную гибкость, которая в значительной мере определяет структуру ГПС.

где N – номенклатура деталей, выпускаемых системой за определенный период времени; К – доля деталей, изготавливаемых на системе впервые (процент обновления номенклатуры); п – число одинаковых деталей в партии;

По степени автоматизации ГПС выделяют:

- высокую степень, при которой реализуется автоматическое управление и трехсменный режим работы;

- среднюю степень – непрерывное автоматизированное управление при многостаночном обслуживании (коэффициент многостаночного обслуживания KM > 2);

- малую степень – коэффициент многостаночности KM 2.

Высокий уровень автоматизации ГПС достигается за счет значительного усложнения оборудования при существенном росте его стоимости. В связи с этим проблема обеспечения надежности приобретает особую актуальность.

В качестве показателей оценки надежности ГПС используют

где T – суммарное время пребывания в работоспособном состоянии всех ГПМ в составе ГПС, ч; Tоб – суммарное время технического обслуживания всех ГПМ плюс суммарное неперекрываемое время технического обслуживания вспомогательного оборудования, вызывающего простой одного или нескольких ГПМ в составе ГПС, ч; Tрем – суммарное время планового и непланового ремонта всех ГПМ плюс суммарное неперекрываемое время планового и непланового ремонта вспомогательного оборудования, вызывающего простой одного или нескольких ГПМ.

7. Структура гибкой производственной системы

В настоящее время значительное повышение эффективности в машиностроении, особенно в мелкосерийном и серийном производстве, может быть достигнуто за счет широкого применения ГПС, управляемых с помощью ЭВМ.

ГПС – это совокупность в разных сочетаниях оборудования с ЧПУ, роботизированных технологических комплексов (РТК), ГПМ, отдельных единиц технологического оборудования и систем обеспечения их функционирования (СОФ) в автоматическом режиме в течение заданного интервала времени, обладающая свойством автоматизированной переналадки при производстве изделий произвольной номенклатуры в установленных пределах значений характеристик оборудования.

СОФ ГПС в автоматическом или автоматизированном режиме имеют следующие структурные составные части:

- Автоматизированную транспортно-складскую систему (ATCC) – систему взаимосвязанных автоматизированных транспортных и складских устройств с установкой в спутнике (на паллете) или другой транспортной таре (поддоне, кассете, в магазине) для временного накопления, распределения и доставки предметов производства и технологической оснастки к ГПМ, PTK или другому технологическому оборудованию ГПС. ATCC может выполнять автоматическое хранение, подачу на сборку элементов УСП, а также автоматическую мойку;

- Автоматизированную систему инструментального обеспечения (АСИО) – это взаимосвязанные устройства, оборудование и система управления, включая участки подготовки и настройки инструмента, его транспортировки, накопления, смены и контроля качества, обеспечивающие подготовку, хранение, автоматическую замену инструмента в магазинах, на станках;

- Автоматизированную систему удаления отходов (АСУО) – устройства с системой управления для удаления стружки и других отходов из зоны ГПМ, PTK и другого оборудования, включенного в ГПС;

- Систему автоматизированного контроля (САК) – систему контроля заданных параметров детали или изделия в процессе обработки, включающую контрольно-измерительную машину с ЧПУ, программируемые и моделирующие проверочно-испытательные машины, систему устройств и мер по контролю параметров поступающих заготовок и комплектующих изделий.

Состав и структура ГПС определяются содержанием технологического процесса, который включает:

- параметры заготовок и номенклатуру деталей;

- готовую программу выпуска деталей, определяющую цикл изготовления;

- состав технологического оборудования;

- организацию производства обслуживания оборудования в процессе изготовления, переналадки, смены инструмента, приспособления, схватов, контроля деталей;

- диагностирование, управление оборудованием и ремонтом технических средств.

В настоящее время существуют три основных направления при построении структур автоматизированных участков, линий и цехов:

Автоматические линии — массовая автоматическая обработка станками

Назначение автоматических линий (АЛ), как и любого другого оборудования, сводится к повышению производительности и увеличению прибыли. В данном случае эффективность достигается за счет многоинструментной и многопозиционной обработки деталей, сокращения доли живого труда, т. е. концентрации производства, полной автоматизации вспомогательных процессов и резкого уменьшения количества обслуживающего персонала.

Автоматические линии — это ряд автоматически управляемых станков, транспортных и контрольных механизмов, работающих по заданному технологическому процессу и представляющих собой единую систему, предназначенную для массовой обработки устойчивых по конструкции изделий АЛ используются преимущественно в массовом производстве разных отраслей промышленности, а в машиностроении они выполняют широкую номенклатуру операций: сверлильно-расточные, резьбонарезные, фрезерные, шлифовальные, токарные, зуборезные, кузнечно-прессовые, литейные, сварочные, термические, окрасочные, гальванические и др.

Впервые металлорежущие станки были соединены передающим устройством на английской фирме «Моррис моторз» в 19231924 гг. при изготовлении блоков цилиндров для автомобильных двигателей. Линия выполняла 53 операции и обрабатывала 15 блоков в час Линия обслуживалась 21 оператором, но управлялась она с помощью рычагов и поэтому была ненадежной в эксплуатации В 1928 г. фирма «А. О. Смит энд К°» построила завод в Милуоки (США), на котором было полностью автоматизировано производство автомобильных рам Изготовление рам начиналось с получения стальной полосы, которая сначала проходила через контрольную позицию, где проверялась и выправлялась. Затем по мере продвижения по автоматической станочной линии полоса резалась, гнулась, пробивалась и прессовалась, приобретая различные формы, необходимые для различных частей шасси. Так же автоматически все части собирались и клепались, затем собранные рамы обрабатывались металлическими щетками и протирались для последующей окраски. На линии, обслуживаемой 120 рабочими, главным образом наладчиками и ремонтниками, ежедневно производилось около 10 тысяч рам Таким образом, на каждую раму затрачивалось 16 человеко-минут.

В 1929 г. фирма «Грехем Пейдж Моторс» (США) создала автоматическую систему на базе агрегатных станков для обработки блока цилиндров машины. Автоматическая линия, созданная фирмой «Джон Бертрам» (Канада) на основе агрегатных станков, имела главный пульт централизованного дистанционного управления При этом у каждого станка (блока) была своя панель управления. Таким образом, впервые была создана единая сблокированная автоматическая система машин.

В Советском Союзе станочная линия впервые была создана в 1939-1940 гг. на Сталинградском тракторном заводе. Она состояла из 5 станков, соединенных конвейерами, и предназначалась для обработки роликовых втулок для гусеничных тракторов Первая поточная автоматическая линия была построена на базе модернизированных станков ручного управления.

Во время Второй мировой войны и в послевоенные годы автоматические станочные линии агрегатных станков получили большое распространение на советских машиностроительных заводах В 1946 г. ЭНИМС и завод «Станкоконструкция» создали автоматическую линию станков для обработки блоков двигателей тракторов.

В этом же году была создана линия для обработки головки двигателя трактора ХТЗ. В 1947 г. созданы четыре автоматические линии для обработки блоков двигателей грузовых автомобилей ЗИЛ-150. Одна из четырех линий состояла из 8 станков типа А291, А306 и имела 8 рабочих позиций, 224 шпинделя, а также 20 электродвигателей. Управление автоматической линией производилось с центрального пульта, снабженного световой сигнализацией Протяженность линии 17,2 м С этого времени началось быстрое внедрение автоматических линий в СССР.

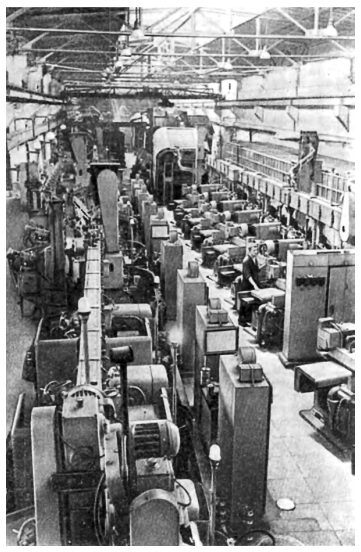

В конце 1955 г. на Первом государственном подшипниковом заводе (ГПЗ-1) был создан и в 1956 г. вошел в строй цех, оборудованный двумя автоматическими линиями по производству шариковых и роликовых подшипников. На линии полностью автоматизированы все операции механической и термической обработки колец, контроля, сборки, антикоррозийной обработки, упаковки изделий и удаления стружки (рис. 1). Благодаря внедрению автоматических линий производственный цикл изготовления подшипников сократился в 4-5 раз, а выработка на одного рабочего повысилась в 2 раза.

Рис. 1. Цех-автомат на ГПЗ-1

1. Классификация автоматических линий

Учитывая широкое применение АЛ в промышленности, их классифицируют по разным свойствам: по типу оборудования, расположению оборудования, типу связи между станками, способу транспортирования обрабатываемых деталей АЛ делят на жесткие (синхронные) и гибкие (асинхронные), сквозные и несквозные, ветвящиеся и неветвящиеся.

По типу оборудования различают автоматические линии, скомпонованные из специально построенных для данной АЛ, универсальных или специализированных станков Два последних типа перед встраиванием в линию должны быть модернизированы и автоматизированы.

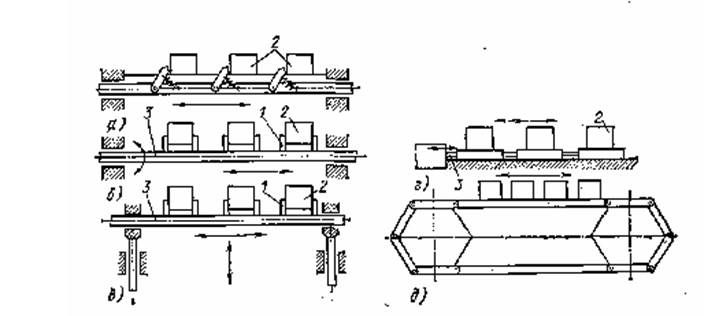

По расположению оборудования АЛ делятся:

- на линейные, кольцевые, прямоугольные, зигзагообразные, z-образные;

- на однопоточные и многопоточные;

- с зависимыми и независимыми потоками;

- с поперечным, продольным и угловым расположением основного технологического оборудования.

Большинство компоновок имеет незамкнутую структуру, обеспечивающую более удобный доступ для обслуживания и ремонта.

По типу связей между станками АЛ делятся:

- на жесткие (синхронные). Такая межоперационная связь характеризуется отсутствием межоперационных заделов. Заготовки загружаются, обрабатываются, разгружаются и передвигаются от станка к станку одновременно или через кратные промежутки времени, в случае остановки любого устройства вся линия останавливается;

- нежесткие (асинхронные) . Межоперационные связи обеспечиваются наличием межоперационных заделов, размещаемых в накопителях или транспортной системе. Это дает возможность при выходе из строя любого станка работу остальных станков до истощения межоперационных заделов не останавливать

По способу транспортирования обрабатываемых деталей АЛ бывают:

- со сквозным транспортированием через рабочую зону станков — применяется в основном при обработке корпусных деталей на агрегатных станках;

- с верхним транспортированием заготовок — применяется при обработке зубчатых колес, фланцев, валов и других деталей;

- с боковым (фронтальным) транспортированием — примеряется при обработке коленчатых и распределительных валов, гильз, крупных колец;

- с роторным транспортированием — применяется на роторных АЛ, где обработка и транспортирование полностью или частично совмещены

АЛ можно разделить по способу перемещения обрабатываемых деталей с позиции на позицию:

- на спутниковые (для обработки сложных по форме деталей, которые трудно или невозможно транспортировать и закреплять в автоматическом режиме с помощью механических устройств);

- бесспутниковые (для обработки деталей, имеющих развитые базовые поверхности, гарантирующие их надежную и точную установку на транспортере и в зажимном приспособлении).

Конструкция станков, входящих в состав линий (как специально построенных для данной АЛ, так и универсальных или специализированных), при встраивании в АЛ не претерпевает существенных изменений. Доработке подвергается только система управления (работу каждого отдельного станка надо согласовать с работой всей линии), а станок снабжается устройством автоматической загрузки заготовки с транспортера. Оборудование АЛ, помимо станков, включает транспортные системы и системы управления.

2. Транспортные системы и механизмы АЛ

Конструкции транспортных систем и механизмов АЛ зависят по большей части от параметров обрабатываемых деталей.

Транспортные системы АЛ являются одной из их основных характеристик. Они делятся:

- по целевому назначению (на системы для межоперационного и межстаночного перемещения и для удаления стружки);

- по способу перемещения деталей (циклического и непрерывного действия);

- по методу перемещения деталей (под действием силы тяжести, принудительно и смешанным способом)

Основными видами транспорта АЛ являются:

- элементарные транспортеры;

- распределительные транспортеры (разделяющие поток заготовок на две или более части и соединяющие разделенные потоки);

- поворотные устройства (поворачивающие заготовку вокруг вертикальной или горизонтальной оси);

- подъемники (поднимающие заготовки вверх при расположении транспортера над станками);

- манипуляторы (передают заготовки с транспортера в зону обработки станка);

- транспортеры для уборки стружки и пр.

Для перемещения заготовок с одной рабочей позиции на другую применяют разные виды транспортеров: толкающие, цепные, подвесные, ленточные, роликовые, винтовые, инерционные, лотки, трубы и т. п.

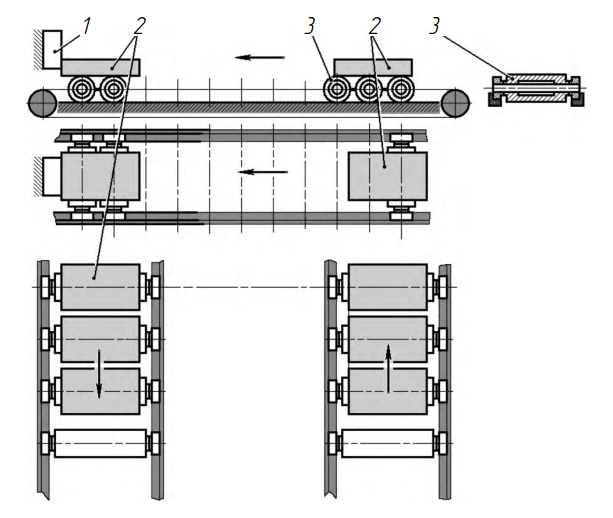

Одна из модификаций шагового штангового транспортера с собачками показана на рис. 2, а. Для перемещения деталей, имеющих развитую опорную поверхность, эти транспортеры совершают возвратно-поступательное движение вдоль линии. Все детали 1, находящиеся на транспортере, за один цикл синхронно перемещаются на величину хода штанги 3 от пневмоцилиндра 4. При движении штанги 3 в обратном направлении собачки 2 проскальзывают под деталями.

Рис. 2. Простейшие транспортные системы автоматических линий: 1 — деталь; 2 — перемещающий элемент транспортера; 3 — штанга; 4 — привод.

Цепные транспортеры (рис. 2, б) применяют на многих линиях, где надо непрерывно двигать заготовки в процессе обработки. Движение деталей 1 на таком транспортере не является синхронным. В конце транспортера детали обычно накапливаются в небольшом заделе. В качестве шаговых цепные транспортеры почти не применяют. Это объясняется тем, что обеспечить точное перемещение заготовок для их фиксации при базировании и зажиме на рабочих позициях цепной транспортер не может.

Транспортные системы бывают с жесткой, гибкой и смешанной связью.

Жесткая межоперационная связь характеризуется отсутствием или очень малой величиной межоперационных заделов. В АЛ с жесткой связью заготовки загружаются, обрабатываются, разгружаются и передвигаются от станка к станку синхронно через кратные промежутки времени и в случае остановки любого агрегата или устройства вся линия останавливается.

В АЛ из агрегатных станков для обработки корпусных деталей большей частью применяют транспортные системы с жесткой связью оборудования, к которым относятся шаговые конвейеры с убирающимися собачками или поворачивающимися флажками. В целях сокращения простоев в АЛ с жесткой связью применяют конвейеры с управляющимися собачками, которые позволяют производить небольшое межоперационное накопление деталей между станками.

Гибкая межоперационная связь обеспечивается наличием межоперационных заделов, размещаемых в накопителях или транспортной системе, что создает возможность при выходе из строя любого станка работу остальных агрегатов до истощения межоперационных заделов не прекращать. Показанные на рис. 2 штанговый и цепной конвейеры относятся к системам с жесткой и гибкой связью соответственно.

В АЛ с гибкой связью для обработки главным образом деталей типа тел вращения (кольца, фланцы, валики) чаще всего применяются транспортные системы в виде цепных, роликовых, винтовых и вибрационных конвейеров, подъемников, лотков. При гибкой связи координация перемещений деталей в линии отсутствует.

Для уменьшения потерь рабочего времени, связанного с наладкой отдельных станков АЛ, в линию встраивают накопительные устройства. Для этого сплошной поток разделяют на отдельные участки, каждый из которых при остановке других может работать самостоятельно В синхронных АЛ транспортная система практически не может быть использована в качестве накопителя заготовок Детали, находящиеся на холостых позициях линии, не могут расходоваться в период простоя отдельных станков В несинхронных АЛ накопители находятся между отдельными станками или участками В системах линий накопители находятся также между отдельными линиями.

Для обеспечения работы АЛ по обработке корпусных деталей наиболее простые накопители заделов выполняются в виде площадок-складов, расположенных на стыке участков линии. Такие накопители обслуживаются рабочими вручную.

Автоматизированные накопители заделов корпусных деталей бывают двух типов: проходные (транзитные) и тупиковые.

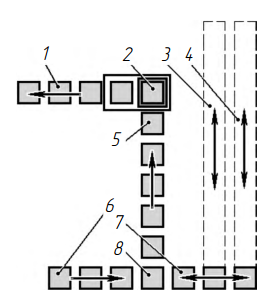

Проходные накопители характеризуются тем, что в них детали транспортируются и при нормальной работе, а не только при простое одной из смежных секций. Обычно в качестве проходного накопителя корпусных деталей используется транспортер для передачи заготовок из секции в секцию (рис. 3). Транспортер выполнен в виде бесконечной цепи со свободно вращающимися роликами 3. При достижении деталью 2 неподвижного упора 1 или ранее поданной детали ролики прокатываются по нижней поверхности детали 2 (см. ролик в разрезе).

Рис. 3. Схема проходного накопителя заделов для корпусных деталей

Тупиковый накопитель (рис. 4) работает только при простое одной из смежных с ним секций. Секция 6 передает детали на позицию 8, соединенную с поперечным транспортером 5, а также с транспортером 7, предназначенным для передачи деталей в тупиковый накопитель заделов и из него Наличие деталей на позициях 2 и 8 контролируется конечными выключателями. Транспортер секции 6 выдает деталь на позицию 8 лишь при условии что на этой позиции нет детали.

Рис. 4. Схема тупикового накопителя корпусных деталей

Транспортер секции 5 совершает ход вперед только в том случае, если на позиции 8 есть заготовка (ее он забирает), а на позиции 2 она отсутствует. Транспортер секции 1 совершает ход вперед, забирая деталь с позиции 2, лишь если на этой позиции есть деталь.

Эти условия соблюдаются при нормальной совместной работе секций. При простое секции 6 позиции 8 и 2 свободны (и транспортеры 5 и секции 1 не работают), и если на первом транспортере 3 накопителя есть деталь, то этот транспортер выдает деталь, транспортер 7 подает ее в позицию 8 и этим включаются транспортеры 5 и секции 1. Если начнет работать секция транспортера 7, то выдача деталей из накопителя прекращается. Если секция 6 не работает, то израсходуется весь запас и остановятся все транспортеры секций 6 и 1 и накопителя.

Если при нормальной работе с позиции 2 деталь не забирается секцией 1 и в накопителе есть свободная емкость, то с позиции 8 деталь забирается транспортером 7 и штанга накопителя начинает работать на накопление до тех пор, пока не начнет работать секция 1 или не окажется израсходованной емкость накопителя.

Уменьшение потерь не единственный критерий для деления линии на секции. Накопитель заделов вводится между двумя смежными станками, только если это не связано с крупными затратами Иногда накопители совсем не применяются из-за больших затрат на их устройство.

В качестве накопителей мелких деталей используются бункера.

Емкость накопителей заделов зависит от средней длительности простоя секции. Бункер для накопления мелких заготовок должен вмещать не меньше десятикратного числа заготовок, нужных для ликвидации простоя средней длительности На линиях для крупных деталей в накопителе собирают столько деталей, чтобы их хватило на время работы линии, превышающее простой в 1,5-6 раза. К чрезмерному увеличению размеров накопителей надо относиться осторожно и помнить, что незавершенное производство, создаваемое накопителями, отрицательно влияет на экономические показатели работы АЛ.

На многих автоматических линиях выполняется обработка деталей с двух сторон. Для изменения стороны обработки деталь надо повернуть. Механизмы изменения ориентации обрабатываемых деталей зависят от вида связи между станками: жесткая она или гибкая. При жесткой связи используются кантователи — поворотные столы, выполняющие эту операцию в строго определенном порядке. Во втором случае чаще используются разные загрузочные устройства или их элементы, использующие профиль детали и силы тяжести, разные упоры и ограничители.

Гидравлические механизмы поворота выполняют на основе гидроцилиндра в совокупности с зубчатой передачей и обгонной муфтой, в сочетании с мальтийским крестом или рычажно-храповым механизмом, а также на основе гидродвигателя или однополостного гидромотора. Аналогичные схемы имеют пневматические и пневмогидравлические механизмы поворота В электрических механизмах применяют асинхронные или шаговые электродвигатели Из механических механизмов поворота наиболее часто применяют рычажные, мальтийские, кулачковые и зубчатые.

После перемещения заготовки по транспортеру к станку в дело вступает загрузочное устройство. По месту расположения загрузочные устройства делятся:

- на непосредственно встроенные в автоматы и являющиеся их неотъемлемыми узлами и работающие от общего привода;

- расположенные около станков и между участками линии и имеющие самостоятельный привод

По характеру подачи деталей загрузочные агрегаты делят на непрерывные и циклические. Они приводятся в действие от механического, гидравлического или пневматического привода.

В зависимости от принятого метода накопления деталей устройства делят:

- на бункерные (мелкие детали в них располагаются навалом);

- магазинные (детали в емкости располагаются ориентированно в один ряд);

- штабельные (детали в емкости располагаются ориентированно в несколько рядов или слоев)

По конструктивному исполнению загрузочные устройства делят на цепные, фрикционные, трубчатые, дисковые и лотковые. Детали могут перемещаться под действием подающего диска, толкателя, цепи, вибрационного механизма, вращающихся щеток и других механизмов, а также под действием силы тяжести.

Среди загрузочных приспособлений как наиболее совершенные надо выделить манипуляторы и промышленных роботов.

Зажимные приспособления АЛ, как уже говорилось, есть двух видов: стационарные и приспособления-спутники.

Стационарные приспособления являются частью станка АЛ. В них подают, устанавливают, закрепляют и обрабатывают заготовки с надлежащим направлением режущего инструмента. После обработки заготовку открепляют, удаляют из приспособления и передают на транспортирующее устройство для перемещения на следующий станок Стационарные зажимные приспособления обычно одноместные однопозиционные, реже многопозиционные (поворотные) и многоместные. Эти приспособления автоматических линий имеют свои особенности. Заготовки в эти приспособления подаются и устанавливаются простейшим движением транспортирующего устройства линии В качестве установочных элементов используют опорные планки и два выдвижных пальца с коническими фасками. По сложной траектории (дуги и прямые) с помощью автооператоров заготовки деталей типа тел вращения обычно подаются в центры станков.

Автоматический контроль правильности установки заготовки в приспособление предупреждает брак и аварии. Работа приспособлений жестко согласована с действиями станка и конвейера.

Приспособления-спутники представляют собой устройства, которые несут закрепленные в них заготовки по всей трассе АЛ. Их применяют для обработки заготовок сложной конфигурации, реализуя принцип постоянства установочных баз Приспособление- спутник обычно представляет собой плиту прямоугольной формы с базовыми и зажимными элементами. В начале линии на спутнике вручную устанавливают и закрепляют заготовку Дальнейшее перемещение спутника с заготовкой не отличается от перемещения корпусной заготовки. Как и у корпусной детали, у плиты приспособления-спутника есть опорная поверхность и два установочных отверстия В конце линии заготовку открепляют и снимают Приспособления-спутники, кроме повышения качества обработки заготовки, усложняют АЛ из-за необходимости их возврата, удорожают ее и вынуждают организовывать жесткую транспортную связь.

Большой проблемой на автоматических линиях является удаление стружки. Ее удаляют из рабочей зоны станков, смывая эмульсией, сдувая сжатым воздухом или перемещая подвижными элементами станков и конвейера. При обработке деталей из чугуна без охлаждения применяется отсасывание металлической стружки и графитовой пыли с помощью гидроциклонов. Удаление стружки из отверстий производится выдуванием или вытряхиванием на спецустройствах. В особенно затруднительных случаях применяют экзотические методы вроде взрыва. Для улучшения отвода сливной стружки и предотвращения ее сворачивания в клубок на режущем инструменте применяют стружколомы, с опорных поверхностей приспособлений такую стружку смывают и сдувают Для обеспечения чистоты опорных поверхностей детали моют на встроенных в АЛ моечных машинах. После удаления со станка стружку транспортируют двумя способами: конвейерами, расположенными вне линии и встроенными в линию При этом используются скребки, шнеки, виброимпульсы, смыв стружки струей СОЖ из сопел, расположенных вдоль канала для удаления стружки, с помощью электромагнитов

3. Системы управления АЛ

Завершает и объединяет в одно целое конструкцию автоматической линии система управления, которая вместе с комплексом механизмов рабочих и холостых ходов является обязательной составной частью автоматической машины, выполняющей заданный технологический процесс без участия человека Система управления определяет характер взаимодействия управляемых рабочих органов автоматической машины и объединяет:

- систему управления всеми движениями и очередностью работы основных и вспомогательных механизмов;

- системы блокирования и сигнализации, обеспечивающие безаварийность работы основных и вспомогательных механизмов;

- систему регулирования, служащую для подналадки станков и инструментов;

- систему контроля, служащую для анализа результатов обработки

В системах управления АЛ применяют электрические, гидравлические и пневматические устройства связи, которые делятся:

- на внешние (обеспечивают согласование работы независимых друг от друга участков АЛ);

- внутренние (цепи управления, обеспечивающие последовательную работу отдельных механизмов станков, входящих в АЛ);

- промежуточные (обеспечивают согласованную работу отдельных станков какого-либо участка АЛ);

- вспомогательные (согласовывают работу отдельных агрегатов с другими системами управления).

Внешние и вспомогательные связи почти всегда бывают электрическими, а промежуточные — комбинированными (электромеханическими, электрогидравлическими или электропневматиче- скими) . Внутренние связи обеспечиваются разными устройствами: механическими, электрическими, пневматическими, гидравлическими или их комбинацией. На автоматических линиях управление последовательностью фаз работы агрегатов, в зависимости от назначения и состава оборудования, размера линии, а также длительности цикла ее работы, бывает централизованным, децентрализованным или смешанным.

Система управления автоматической линии включает программоноситель, считывающее устройство, устройство ввода программы, передаточно-преобразующее устройство, исполнительное устройство, систему обратной связи. Основными программоносителями, от которых поступают команды управления АЛ, являются:

- передвижные упоры (например, в АЛ применяются силовые столы, на верхнюю плоскость которых устанавливаются шпиндельные узлы с самостоятельным приводом вращения — фрезерные, расточные, револьверные бабки Включение различных этапов цикла стола происходит по команде, поступающей от конечного выключателя после нажатия на него упора);

- распределительные валы с кулачками (например, при включении в АЛ многошпиндельных или одношпиндельных токарных автоматов, управляемых от одного или двух распределительных валов — при включении в АЛ специализированных станков);

- копиры (например, те же гидрокопировальные токарные полуавтоматы);

- перфоленты, компакт-диски, флэш-карты.

Управление каждого отдельного станка обязательно согласуется с общим управлением АЛ.

Конструкции и оборудование автоматических линий.

Автоматические линии из агрегатных станковприменяют для обработки корпусных деталей. Агрегатные станки автоматических линий имеют свыше 70 % нормализованных узлов, поэтому они получили широкое распространение. На рисунок 2 показана типовая схема автоматической линии из агрегатных станков. Обрабатываемые заготовки, последовательно проходя через все позиции обработки, не снимаются с транспортера. В каждой рабочей позиции заготовки фиксируются и зажимаются в стационарных приспособлениях.

В состав автоматической линии помимо станков входят транспортная система и система управления. Транспортная система состоит из устройства для перемещения деталей, загрузочных, поворотных, ориентирующих устройств, приспособлений для установки и закрепления обрабатываемых заготовок, устройств для отвода стружки и накопителей заделов.

Рисунок 2 — Конвейеры

Устройства для перемещения деталей. В автоматических линиях для перемещения обрабатываемых заготовок с одной рабочей позиции на другую применяют различные транспортные средства — конвейеры, механические руки, а также лотки и трубы и т. п. Например, для перемещения корпусных деталей, а также деталей, закрепленных в приспособлениях-спутниках, применяют качающиеся конвейеры. Кроме качающихся конвейеров в автоматических линиях применяют цепные, ленточные и другие конвейеры.

Качающийся конвейер с собачками показан на рисунок 2, а. При перемещении заготовок 2 эти конвейеры совершают возвратно-поступательное движение вдоль линии. Качающиеся штанговые конвейеры с флажками (рисунок 2, б) обеспечивают точное перемещение и базирование заготовок на рабочих позициях станков линии. Качающиеся конвейеры с флажками совершают прямолинейное возвратно-поступательное движение и вращательное движение штанги 3 с флажками 1 вокруг своей оси. Заготовки 2 перемещаются только при движении штанги вперед.

У качающегося грейферного конвейера с флажками (рисунок 2, в) штанга 3 при перемещении заготовок на линии последовательно выполняет два возвратно-поступательных движения (в горизонтальном и вертикальном положениях). Заготовки 2 перемещаются флажками 1.

На толкающих качающихся конвейерах (рисунок 2, г) обрабатываемые заготовки 2 перемещаются штоком 3 гидро- или пневмоцилиндра, который давит на заготовку, находящуюся в соприкосновении со штоком. При движении штока вперед все находящиеся на конвейере обрабатываемые заготовки перемещаются одновременно.

Цепные конвейеры (рисунок 2, д) применяют на многих линиях, где требуется непрерывное перемещение заготовок в процессе их обработки. В качестве качающихся цепные конвейеры почти не применяют. Это объясняется тем, что точное перемещение обрабатываемых заготовок для их фиксации при базировании и зажиме на рабочих позициях цепной конвейер не обеспечивает.

Приспособления для установки и закрепления заготовокна автоматических линиях применяют двух видов: стационарные и приспособления-спутники. Стационарные приспособления предназначены только для выполнения определенной операции обработки на одном определенном агрегате (станке). Эти приспособления выполняют следующие функции: предварительное ориентирование заготовки, базирование, окончательное ориентирование и фиксирование ее в этом положении, закрепление и раскрепление, направление режущих инструментов при обработке. В стационарных приспособлениях заготовки устанавливаются автоматически. Это осуществляется специальными питателями, которые могут совершать относительно простые пространственные перемещения заготовок. Следовательно, подача заготовок с конвейера в стационарное приспособление, установка их на базовые поверхности, фиксация, закрепление, раскрепление и перемещение из рабочей зоны станка на конвейер должны осуществляться простыми транспортными движениями питателя. Стационарные приспособления используют на автоматических линиях в основном для заготовок, неподвижных при обработке (головки и блоки цилиндров двигателей и т. д.).

На многих автоматических линиях применяют приспособления-спутники. Они служат для закрепления заготовок сложной конфигурации, не имеющих удобных поверхностей для надежного базирования при транспортировании и обработке. Эти приспособления сохраняют ориентацию при транспортировании и легко базируются, фиксируются и закрепляются в рабочих позициях линии. Установку и закрепление заготовок в таких приспособлениях, а также освобождение и удаление готовых деталей осуществляют вручную или автоматически с помощью специальных устройств, установленных в начале линии.

Накопительные устройства.Для уменьшения потерь рабочего времени, связанного с наладкой отдельных станков автоматической линии, ее разделяют на отдельные участки, каждый из которых при остановке других может работать самостоятельно. Чтобы каждый участок линии мог работать независимо от других, перед началом каждого из участков создают межоперационные заделы. Для приема, хранения и выдачи деталей из межоперационных заделов на линиях применяют специальные автоматические накопители. Накопительные устройства делятся на два вида: транзитные (проходные) и тупиковые. Транзитные накопители устроены так, что заготовки перемещаются в них при нормальной работе линии, т. е. для выдачи из накопителя одной заготовки необходимо перемещать все заготовки, находящиеся в нем. Тупиковые накопители сконструированы так, что при бесперебойной работе двух смежных участков линии поток деталей с предыдущего участка поступает на последующий, минуя накопитель. Накопитель включается в работу только в случае остановки предыдущего участка линии.

Система управления автоматическими линиями. Для последовательной работы всех механизмов автоматических линий применяют комплекс автоматического управления, включающий:

а) систему управления всеми движениями и очередностью работы основных и вспомогательных механизмов;

б) систему блокирования, обеспечивающую безаварийность работы машин, механизмов и инструментов;

в) систему регулирования, служащую для подналадки станков и инструментов;

г) систему контроля, служащую для контроля размеров обрабатываемых заготовок;

д) систему сигнализации, облегчающую обслуживание линии;

е) программируемые контроллеры.

В перечисленных системах автоматического управления применяют электрические, гидравлические и пневматические устройства связи. Устройства связи (цепи управления), в свою очередь, подразделяют на внешние, внутренние, промежуточные и вспомогательные.

Внешние связи управления обеспечивают согласованную работу нескольких независимых друг от друга участков автоматической линии. Промежуточные связи обеспечивают согласованную работу отдельных станков какого-либо участка. Внутренние связи представляют собой цепи управления, обеспечивающие последовательную работу отдельных механизмов станков, входящих в автоматическую линию. Вспомогательные связи управляют последовательностью фаз работы отдельных агрегатов с другими системами управления. Внешние и вспомогательные связи почти всегда бывают электрическими, а промежуточные— комбинированными (электромеханическими, электрогидравлическими или электропневматическими). Внутренние связи — механические, электрические, пневматические, гидравлические или комбинированные.

На автоматических линиях применяют различные системы управления последовательностью фаз работы основных и вспомогательных агрегатов (централизованные, децентрализованные и смешанные), которые выбирают в зависимости от назначения и состава оборудования, размера линии, а также длительности цикла ее работы.

Удаление стружки. В автоматических линиях применяют следующие способы удаления стружки: механический — с помощью скребков, щеток, винтовых конвейеров и т. п.; гравитационный, когда стружка подается на наклонную плоскость и скатывается в специальный стружкосборник; смывание стружки струей жидкости; сдувание стружки сжатым воздухом; с помощью электромагнитов.

Снабжение автоматических линий смазочно-охлаждающими жидкостямиможет осуществляться несколькими способами:

а) централизованным от общезаводской системы;

б) от специально изготовленной для данной линии станции очистки и подачи смазочно-охлаждающих жидкостей к отдельным станкам (применяют при отсутствии централизованного способа снабжения);

в) от местных станций для очистки и подачи смазочно-охлаждающих жидкостей (станции установлены на тех станках линии, обработку на которых производят с охлаждением).

Похожие записи:

- АВТОМАТИЧЕСКИЕ ЛИНИИ СТАНКОВ — ОБОРУДОВАНИЕ ДЛЯ СТАРТА ВАШЕГО БИЗНЕСА

- ТЕХНОЛОГИЯ МАШИННОЙ ФОРМОВКИ

- Индустриальное (техническое) масло — что это: характеристики, виды, применение, производители, ГОСТ

- Порошковые краски, порошковая краска купить в Москве, купить краску порошковую в Москве, краска ral порошковая

Автоматическая линия

![]()

![]()

- Автоматическая линия — группа машин, которые, имея общие механизмы управления, автоматически выполняют в технологической последовательности цикл операций по обработке изделий. Автоматическая линия оборудована автоматическими транспортными средствами для перемещения изделий от одной машины к другой.

Автоматизация производства, с помощью автоматических линий является одним из самых простых, надежных и важных направлений технического прогресса. Среди других направлений развития автоматизации надо назвать системы программного управления и кибернетические системы с логическим управлением. При обработке на автоматической линии изделие последовательно перемещается от одной машины к другой. Он устанавливается и закрепляется в определенном положении для обработки сам или вместе с устройством, перемещая его.

Связанные понятия

Агрегатный станок — металлорежущий станок, который состоит в основном из оптимального числа деталей (унифицированных) кинематически не связанных между собой агрегатов. Единой системой управления задается взаимозависимость и последовательность движения агрегатам станка. В основном агрегатные станки применяются на заводах массового производства. Станки обладают большим экономическим эффектом. На этих станках можно выполнять: сверление, зенкерование, растачивание, фрезерование, нарезание внутренних.

Поточная линия — комплекс оборудования, взаимосвязанного и работающего согласовано с заданным ритмом по единому технологическому процессу. Рабочие места размещаются в соответствии с последовательностью технологического процесса. Поточная линия обеспечивает непрерывность технологического процесса, позволяет его механизировать. Поточная линия называется также конвейером, так как главной её частью обычно является конвейер — механизм для непрерывной транспортировки.

Станочное приспособление — устройство для базирования и закрепления заготовки при обработке на металлорежущем станке.

Металлоре́жущий стано́к — агрегатный механизм (станок), предназначен для обработки металлических и неметаллических заготовок. Обычно имеет шпиндель либо планшайбу. Работы на данном оборудовании осуществляются механическим способом с применением резцов, свёрл и пр. режущего инструмента.

Расточные станки — группа металлорежущих станков, предназначена для обработки заготовок крупных размеров в условиях индивидуального и серийного производства. На этих станках можно производить растачивание, сверление, зенкерование, нарезание внутренней и наружной резьб, обтачивание цилиндрических поверхностей, подрезку торцов, цилиндрическое и торцовое фрезерование. Иногда на расточных станках можно произвести окончательную обработку заготовки корпусной детали без перестановки её на другие станки.

Упоминания в литературе

Управление автоматическими линиями осуществляется с помощью автоматизированной системы управления, обслуживающий персонал ведёт наблюдение (контроль) за работой агрегатов, обеспечивает их ремонт и наладку. Наиболее распространены роторные и роторно-конвейерные линии. Роторные автоматические линии состоят из рабочих и транспортных роторов, соединённых общим приводом. Рабочий ротор представляет собой жёсткую систему, на которой монтируется группа орудий обработки заготовки. Транспортные роторы (барабаны или диски) передают заготовки с одного рабочего ротора на другой и транспортируют готовые изделия. Рабочие и транспортные роторы работают синхронно, передавая заготовки с одной технологической операции на другую. На автоматических роторных линиях выполняются операции штамповки, прессования, сборки и т. д. Они часто применяются для штамповки деталей (напр., радиодеталей), в производстве изделий из пластмасс, в пищевой промышленности для расфасовки и упаковки продуктов и т. д. Роторные линии имеют высокую производительность, однако число выполняемых на них операций, их последовательность и время выполнения жёстко ограничены. Гораздо более гибкими являются роторно-конвейерные линии, на которых детали передвигаются конвейером, огибающим рабочие роторы.

Механическая обработка сборочных единиц чаще производится на полуавтоматических и автоматических линиях , в которых последовательно установлен ряд станков, соединенных конвейерами, перекладчиками и загрузочными устройствами.

На деревообрабатывающем станке получают изделия и материалы из дерева: доски, брус, фанеру, древесные плиты, конструкции для изготовления мебели, окна, двери, тару, лыжи, паркет, перекрытия, музыкальные инструменты, детали для декоративной отделки интерьеров. Деревообрабатывающие станки используются на деревообрабатывающих заводах и в небольших мастерских. Комбинированный станок, способный выполнять разные действия, имеет несколько шпинделей, установленных на общей станице, универсальный имеет один шпиндель, но на нем устанавливают разные деревообрабатывающие инструменты. Механизм привода электрический, применяется также и дистанционное управление. Обработка древесины существовала очень давно, так как дерево использовалось и в домостроении, в судостроении, для изготовления мебели, посуды, оружия, различных конструкций. Но инструменты для деревообработки были примитивными и низкопроизводительными. Деревообрабатывающая промышленность как отрасль появилась в начале в. И с середины XIX в., с общим ростом машиностроения стала интенсивно развиваться. В России в конце в. началось фабричное изготовление мебели, фанеры и других изделий из древесины, но технический уровень производства отставал от развитых стран. Но в начале XX в. уже появились хорошо оснащенные предприятия по деревообработке, в основном лесопильные, в Архангельске, Онеге. В 30-е гг. XVIII в. рост деревообрабатывающих предприятий увеличился, что связано с общим развитием промышленности в стране. Деревообрабатывающие заводы были построены на Урале, Красноярске, Днепропетровске, Киеве, Ленинграде, Тавде, Карелии, на Дальнем Востоке и северо-западе. Сейчас деревообрабатывающая промышленность – это хорошо оснащенная, перспективная и развивающаяся отрасль народного хозяйства. На больших деревообрабатывающих заводах работают станки-автоматы, станки-комбайны, автоматические линии с дистанционным управлением.

Связанные понятия (продолжение)

Технологи́ческий проце́сс (сокращенно ТП) — это упорядоченная последовательность взаимосвязанных действий, выполняющихся с момента возникновения исходных данных до получения требуемого результата.

Выправочно-подбивочно-отделочная машина — путевая машина непрерывного действия, выполняющая за один проход комплекс работ: дозировку и уплотнение балласта, подбивку, выправку и отделку железнодорожного пути. Применяется на железнодорожном транспорте при строительстве, ремонте и текущем содержании пути.

Станок — машина (агрегатный механизм), используемая (как правило, в промышленности) для обработки различных материалов, либо приспособление для выполнения чего-либо.

Автоматизация технологического процесса — совокупность методов и средств, предназначенная для реализации системы или систем, позволяющих осуществлять управление самим технологическим процессом без непосредственного участия человека, либо оставления за человеком права принятия наиболее ответственных решений.

Литьё полимеров под давлением — технологический процесс переработки пластмасс путём впрыска расплава полимера под давлением в литьевую форму с последующим его охлаждением. Термин — литье под давлением отражает особенность процесса формования, когда для компенсации объемной и линейной усадки используются значительные давления расплава при заполнении и охлаждении в оформляющей полости (литьевой форме).

Ба́ровая маши́на — машина, оснащённая баровым рабочим органом. Баровые машины используются преимущественно в горном деле и земельных работах.

Конвейерное производство — система поточной организации производства на основе конвейера, при которой оно разделено на простейшие короткие операции, а перемещение деталей осуществляется автоматически. Это такая организация выполнения операций над объектами, при которой весь процесс воздействия разделяется на последовательность стадий с целью повышения производительности путём одновременного независимого выполнения операций над несколькими объектами, проходящими различные стадии.

Числовое программное управление (сокр. ЧПУ; англ. computer numerical control, сокр. CNC) — область техники, связанная с применением цифровых вычислительных устройств для управления производственными процессами.Оборудование с ЧПУ может быть представлено.

Система числового программного управления (СЧПУ) «Электроника НЦ-31» — это система контурного управления типа ЧПУ. Она предназначена для оперативного управления станками со следящими электроприводами по двум линейным осям, главным приводом и измерительными фотоимпульсными датчиками. Система позволяет создавать мультипроцессорные конфигурации (до четырёх процессоров), стандартная корзина позволяет использовать два процессора, но во всех станочных применениях используется однопроцессорная конфигурация.

Ремонтопригодность — свойство объекта техники, характеризующее его приспособленность к восстановлению работоспособного состояния после отказа или повреждения.

Дорожная фреза (холодная фреза) — дорожная машина, предназначенная для рыхления и измельчения грунта (в том числе асфальтобетонных покрытий). Делятся на самоходные, навесные и прицепные. Используются для фрезерования (удаления) верхнего слоя дорожных покрытий и, в некоторых случаях, последующего сбора снятого материала для повторного использования. Часто используются при ремонте автомобильных дорог.

Электроэрозионная обработка (аббр. ЭЭО) — Обработка, заключающаяся в изменении формы, размеров, шероховатости и свойств поверхности электропроводной заготовки под действием электрических разрядов, возникающих между заготовкой и электродом-инструментом.

Конвейерная лента (транспортёрная) — тяговый и грузонесущий орган ленточного конвейера. Ленточный конвейер является одним из многих типов конвейерных систем, который состоит из двух или более шкивов (иногда называют барабаны или ролики) с бесконечной петлей — конвейерной ленты, которая вращается вокруг них. Один или оба шкива приводятся в действие, перемещая ленту и материал по ней. Приводной шкив называется приводным шкивом (барабаном), в то время как шкив без питания называется натяжным шкивом.

Механическая обработка — обработка изделий из стали и других материалов с помощью механического воздействия с применением резца, сверла, фрезы и другого режущего инструмента. Сам процесс обработки осуществляется на металлорежущих станках, в установленном порядке согласно технологическому процессу.

Модельно-ориентированное проектирование (МОП) — это математический и визуальный метод решения задач, связанных с проектированием систем управления, обработки сигналов и связи. МОП часто используется при управлении движением в промышленном оборудовании, аэрокосмической и автомобильной промышленности. МОП является методологией, применяемой при разработке встроенного программного обеспечения.

Технологическая операция — это часть технологического процесса, выполняемая непрерывно на одном рабочем месте, над одним или несколькими одновременно обрабатываемыми или собираемыми изделиями, одним или несколькими рабочими.

Обрабо́тка ре́занием — обработка, заключающаяся в образовании новых поверхностей отделением поверхностных слоёв материала с образованием стружки. Осуществляется путём снятия стружки режущим инструментом (резцом, фрезой и пр.).

Взаимозаменяемость — свойство элементов конструкции, изготовленных с определённой точностью геометрических, механических, электрических и иных параметров, обеспечивать заданные эксплуатационные показатели вне зависимости от времени и места изготовления при сборке, ремонте и замене этих элементов.

Хонингова́ние — вид абразивной обработки конических и цилиндрических поверхностей, который позволяет устранять шероховатости на поверхности заготовок, корректировать их геометрическую форму и повышать точность их габаритных размеров. Проводится с применением хонинговальных головок (хонов). В основном применяется для обработки внутренних цилиндрических поверхностей путём совмещения вращательного и возвратно-поступательного движения хона с закреплёнными на нём раздвижными абразивными брусками с обильным.

Зубофрезерование – один из видов лезвийной обработки, обеспечивающий нарезание зубчатых колес эвольвентного профиля: цилиндрических (прямозубых и косозубых) колес внешнего зацепления, червячных колес. Операция зубофрезерования выполняется на специальных зубофрезерных станках, обеспечивая высокую точность и качество поверхности детали. Режущий инструмент, используемый для обработки заготовок – червячная модульная фреза.

Конструкторская документация (КД) — графические и текстовые документы, которые, в совокупности или в отдельности, определяют состав и устройство изделия и содержат необходимые данные для его разработки, изготовления, контроля, эксплуатации, ремонта и утилизации.

Промышленная автоматика — общее название разнообразных механических, электрических, пневматических, гидравлических и электронных устройств, применяемых для автоматизации технологических процессов, дискретных, непрерывных и гибридных производств — ТЭЦ, конвейеров, станков с числовым программным управлением, промышленных роботов, зданий, а также транспортных средств и транспортной инфраструктуры, систем логистики.

Смазочно-охлаждающая жидкость (СОЖ) — обобщённое наименование разнообразных жидких составов, используемых главным образом при обработке металлов резанием или давлением. Наиболее распространенные СОЖ — нефтяные масла (обычно с противоизносными и противозадирными присадками) и их 3-10% водные эмульсии. Часто в отношении СОЖ применяют более корректный технический термин жидкое смазочно-охлаждающее технологическое средство (СОТС).

Стапель — оборудование для восстановления рамы и геометрии кузова автомашины, устройство, которое позволяет выправлять кузов до нормативных параметров путём приложения разнонаправленных усилий.

Лазерная резка — технология резки и раскроя материалов, использующая лазер высокой мощности и обычно применяемая на промышленных производственных линиях. Сфокусированный лазерный луч, обычно управляемый компьютером, обеспечивает высокую концентрацию энергии и позволяет разрезать практически любые материалы независимо от их теплофизических свойств. В процессе резки, под воздействием лазерного луча материал разрезаемого участка плавится, возгорается, испаряется или выдувается струей газа. При этом.

Трудоёмкость — количество рабочего времени человека, затрачиваемого на производство единицы продукции. Трудоёмкость обратно пропорциональна показателю производительности труда (количеству продукции, вырабатываемой за единицу рабочего времени). Понятие трудоёмкости тесно связано с понятием капиталоёмкости (количества капитала, затрачиваемого на производство единицы продукции).

Конве́йер (от англ. convey «передавать») — машина непрерывного транспорта, предназначенная для перемещения сыпучих, кусковых или штучных грузов.

Термопластавтомат (ТПА) — инжекционно-литьевая машина, применяемая для изготовления деталей из термопластов методом литья под давлением.

Узел (сборочная единица) — изделие, составные части которого (детали) подверглись соединению между собой сборочными операциями на предприятии-изготовителе.

Металлические конструкции (также: металлоконструкции, сокр.: МК) — общее название конструкций из металлов и различных сплавов, используемых в различных областях хозяйственной деятельности человека: строительстве зданий, станков, масштабных устройств, механизмов, аппаратов и т. п.

Для контроля расхода и учёта воды и теплоносителя с 40-х годов XX века в промышленности применяются электромагнитные расходомеры. Неоспоримые достоинства электромагнитных расходомеров — отсутствие гидродинамического сопротивления, отсутствие подвижных механических элементов, высокая точность, быстродействие — определили их широкое распространение.

Листогиб или листогибочный пресс — устройство для холодной гибки листового металла.

Формо́вка — технологический процесс изготовления форм, придания формы воплощается в огромном спектре разнообразных производств. В литейном производстве применяется как при самом литье, так и при изготовлении форм для литья. При изготовлении железобетонных изделий, используют процессы экструзии, виброформования, послойного виброформования. В пищевой промышленности — это хлебопечение, кондитерское производство. Широко используются технологии формовки листовых материалов.

Автоматическая сварка металлов — механизированный способ неразъемного соединения изделий (деталей, полуфабрикатов) из металлов в результате их местного расплавления.

Препреги (англ. pre-preg, сокр. от pre-impregnated — предварительно пропитанный) — это композиционные материалы-полуфабрикаты.

Фре́зерные станки́ — группа металлорежущих и деревообрабатывающих станков в классификации по виду обработки. Фрезерные станки предназначены для обработки с помощью фрезы плоских и фасонных поверхностей, зубчатых колёс и т. п. металлических и других заготовок. При этом фреза, закрепленная в шпинделе фрезерного станка, совершает вращательное (главное) движение, а заготовка, закреплённая на столе, совершает движение подачи прямолинейное или криволинейное (иногда осуществляется одновременно вращающимся.

Ротационная вытяжка — способ изготовления полых тел вращения из листовых или из полых заготовок.

Автома́тика (от греч. αύτόματος — самодействующий) — отрасль науки и техники, которая разрабатывает технические средства и методы для осуществления технологических процессов без непосредственного участия человека.

Ультразвуковая сварка — сварка, источником энергии при которой являются ультразвуковые колебания.

Счётчик воды (водосчётчик) — прибор, предназначенный для измерения и учёта объёма воды, проходящего по водопроводу в месте установки счётчика. Как правило, объём измеряется в кубометрах или литрах. Также в качестве единиц измерения могут применяться галлоны, кубические футы и другие единицы измерения. Наиболее частое практическое применение водосчётчиков — учет расхода воды.

Объёмный гидропривод — это гидравлический привод, в котором используются объёмные гидромашины. Термин происходит от того, что принцип действия объёмных гидромашин основан на попеременном заполнении рабочего объёма жидкостью и вытеснения жидкости из него. Объёмный гидропривод машин позволяет с высокой точностью поддерживать или изменять скорость машины при произвольном нагружении, осуществлять слежение — точно воспроизводить заданные режимы вращательного или возвратно-поступательного движения, усиливая.

Строительно-дорожные машины — группа машин (автомобильной техники), предназначенных для проведения строительных работ, а также для эксплуатации и содержания дорог. Несмотря на широкое употребление, термин «строительно-дорожные машины» не является устоявшимся. Употребляется также термин «дорожно-строительные машины». В отношении данного класса машин применяются аббревиатуры СДМ и ДСМ.

Электротехни́ческая сталь, также имеет названия динамная сталь, трансформаторная сталь, кремнистая электротехническая сталь — сплав железа обычно с кремнием, иногда легированный алюминием, готовый продукт выпускается в виде тонких листов толщиной от 0,05 до 2 мм.

Гидравлический двигатель (гидродвигатель) — гидравлическая машина, предназначенная для преобразования гидравлической энергии в механическую. К гидродвигателям относят гидромоторы, гидроцилиндры, гидротурбины и поворотные гидродвигатели.

Автомобильные весы могут использоваться в различных отраслях промышленности, где требуется взвешивание транспорта, гружёного сырьём: металлургия, горнодобывающая промышленность, топливно-энергетический комплекс, строительство и т.д. На базе автомобильных весов проектируются и внедряются.

Автоматические линии — массовая автоматическая обработка станками

На рисунках представленных ниже всё конечно смотрится довольно красиво, но на практике надо провести очень большие расчеты и доводки корпуса, особенно с демфированием и жёсткостью стенок колонок. Также хочу отметить важность самих динамиков при расчете короба для ТЛ. В зависимости от динамика и различных физических свойств — абсорбирующего материала, длина канала будет регулироваться во время процесса проектирования для настройки и устранения неровностей в его отклике. Внутреннее разделение обеспечивает существенную фиксацию всей структуры, уменьшая изгиб и окраску короба. Внутренние поверхности канала или линии обрабатываются абсорбирующим материалом демпфируются , чтобы обеспечить правильное следование частоты.

Поиск данных по Вашему запросу:

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: Т-линия четверть волновой корпус. Что получилось?

Книгу акустические системы своими руками гапоненко

Динамики: Высокочастотные Купольные среднечастотники 2. Но мало кто сейчас задаётся вопросом, почему эти заблуждения так долго считались истиной и за критику ложных утверждений можно было взойти на костёр.

Всё дело в том, что мало кто тогда, да и сейчас тоже, вообще задумывается над тем, что делает, тем более говорит, а думает только то, чему научили в школе или в семинарии. Большинство почему-то считает, что считание на калькуляторе по формулам или выискивание в интернете новых программ это и есть работа ума, они, наверняка, в детском саду считали, что сборка домика из кубиков — это тяжёлый физический труд.

Скорее всего они это дело не любили и приходилось их заставлять. А ведь нет формул или программ построения домиков или во всяком случае дети их не знают, но у одних получается, а у других всё разваливается.

Построение акустической системы разумнее начинать с низкочастотного оформления, поэтому корпус является основой будущей системы и определяет внешнюю привлекательность и бытовую функциональность будущей системы не говоря уже о звуке.

Выбирая себе колонки, многие любители задаются вопросом, какой тип корпуса лучше, иногда покупая колонки, просят динамик потяжелее, считая, что чем больше и тяжелее диффузор, чем толще подвес и больше ход, тем глубже бас.

Есть множество книг с уймой формул, которые громоздятся друг на друга, следуют одна из другой, и порой создаётся впечатление, что кто-то специально запутывает следствие, хотя чаще всего всё написано правильно, тем более, что в конце всегда есть внушительный список используемой литературы, так, что достаточно прочитать пару книжек и нет смысла повторяться.

Всё дело в том, что при помощи формул легче обьяснять сложные закономерности, а компьютерные программы пишут для зарабатывания денег или для престижа и рекламы фирмы производителя. Они предназначены скорее для обучения и, если без формул непонятно как решить проблему построения акустики, то и с формулами ничего не выйдет.

Задача акустического оформления состоит в согласовании колебаний достаточно жёсткого диффузора с воздухом, у которого плотности почти нет.

Есть несколько основных видов и масса комбинаций и промежуточных вариантов. Некоторые из них мы рассмотрим. Открытое акустическое оформление или акустический экран представляет собой такой тип оформления, в котором излучению обеих сторон диффузора ничего не мешает. Точнее они находятся в одинаковых условиях.

Это может быть как просто головка динамическая, установленная на подставке или кронштейне, так и головка установленная в акустический экран, который, в свою очередь может быть плоским, изогнутым и или с небольшими боковыми стенками. Основным преимуществом открытых АС является то, что в них не ухудшаются никакие акустические параметры, например не повышается резонансная частота применяемой головки, не изменяется добротность, не ухудшается динамика излучаемых колебаний в отличии от всех других оформлений.