Автоматическая линия это кратко

Автоматическая линия, система машин, комплекс основного и вспомогательного оборудования, автоматически выполняющего в определённой технологической последовательности и с заданным ритмом весь процесс изготовления или переработки продукта производства или части его.

Рассмотрим автоматизированное поточное производство, применение автоматических линий, компоновку, управление, производительность, эффективность и стоимость

В функции обслуживающего персонала автоматической линии. входят: управление, контроль за работой агрегатов или участков линии, их ремонт и наладка. Линии, которые для выполнения части операций производственного процесса требуют непосредственного участия человека (например, пуск и остановка отдельных агрегатов, закрепление или перемещение продукта переработки), называются полуавтоматическими. На современных А. л. механизированы и автоматизированы многие вспомогательные операции (например, уборка отходов производства), контроль качества продукции, учёт выработки и др. На многих автоматических линиях автоматически регулируются параметры технологических процессов, осуществляются автоматическое перемещение рабочих органов, наладка и переналадка оборудования. Создание и внедрение автоматической линии — один из важнейших этапов автоматизации производства, переход от отдельных автоматов к автоматическим системам машин и автоматизированным комплексам, часто объединяющим разнохарактерные производственные процессы.

Дальнейшим этапом в развитии автоматических линий явилось создание типовых быстропереналаживаемых многономенклатурных автоматических линий для обработки цилиндрических зубчатых колёс, ступенчатых и шлицевых валов. На таких линиях при незначительных затратах времени на переналадку возможна обработка нескольких однотипных деталей различных размеров; в то же время каждый станок линии может работать самостоятельно. Разработка типовых автоматических линий на базе машин и оборудования широкого назначения создала необходимые условия для серийного изготовления автоматических линий и их внедрения в серийное производство.

Автоматические линии широко применяются в пищевой промышленности, производстве бытовых изделий, в электротехнической, радиотехнической и химической отраслях промышленности. Наибольшее распространение автоматические линии получили в машиностроении. Многие из них изготовляются непосредственно на предприятиях с использованием уже действующего оборудования.

Автоматические линии для обработки строго определённых по форме и размерам изделий называются специальными; при изменении объекта производства такие линии заменяют или переделывают. Более широкими эксплуатационными возможностями обладают специализированные автоматизированные линии для обработки однотипной продукции в определённом диапазоне параметров. При изменении объекта производства в таких линиях, как правило, лишь перенастраивают отдельные агрегаты и изменяют режимы их работы; основное технологическое оборудование в большинстве случаев может быть использовано для изготовления новой однотипной продукции. Специальные и специализированные автоматические линии применяются главным образом в массовом производстве.

В серийном производстве автоматические линии должны обладать универсальностью и обеспечивать возможность быстрой переналадки для изготовления различной однотипной продукции. Такие А. л. называют универсальными быстропереналаживаемыми, или групповыми. Несколько меньшая производительность универсальных А. л. по сравнению со специальными компенсируется их быстрой переналадкой для производства широкой номенклатуры продукции.

Обзор рынка и выставки Передовые Технологии Автоматизации

Эту выставку можно назвать рынком в первом значении этого слова: здесь компании выводят в свет новую продукцию, а представители предприятий приходят сюда, чтобы выбрать оптимальные решения своих задач

АВТОМАТИ́ЧЕСКАЯ ЛИ́НИЯ, совокупность технич. средств, в определённой технологич. последовательности автоматически выполняющих операции процесса изготовления и переработки продукта (или его части) от начала цикла до получения в готовом виде. При этом за человеком могут оставаться наблюдение за работой оборудования, его наладка и ремонт. В А. л. входят рабочие машины (в т. ч. разл. технологич. автоматы , промышленные роботы ), транспортирующие устройства, средства измерения, управления и контроля. На А. л. обычно автоматизированы (или механизированы) вспомогат. работы (напр., уборка отходов). Для А. л. характерны осуществление контроля качества продукции в течение всего процесса, на всех операциях, проверка соответствия её требованиям стандартов или технич. условий, а также автоматич. учёт созданного продукта, его номенклатуры и т. п. Обеспечение требуемых параметров обработки в ходе всего процесса гарантирует качество продукции.

система машин, комплекс основного и вспомогательного оборудования, автоматически выполняющего в определённой технологической последовательности и с заданным ритмом весь процесс изготовления или переработки продукта производства или части его. В функции обслуживающего персонала А. л. входят: управление, контроль за работой агрегатов или участков линии, их ремонт и наладка. Линии, которые для выполнения части операций производственного процесса требуют непосредственного участия человека (например, пуск и остановка отдельных агрегатов, закрепление или перемещение продукта переработки), называются полуавтоматическими. На современных А. л. механизированы и автоматизированы многие вспомогательные операции (например, уборка отходов производства), контроль качества продукции, учёт выработки и др. На многих А. л. автоматически регулируются параметры технологических процессов, осуществляются автоматическое перемещение рабочих органов, наладка и переналадка оборудования. Создание и внедрение А. л. — один из важнейших этапов автоматизации производства (См. Автоматизация производства), переход от отдельных Автоматов к автоматическим системам машин и автоматизированным комплексам, часто объединяющим разнохарактерные производственные процессы.

Дальнейшим этапом в развитии А. л. явилось создание типовых быстропереналаживаемых многономенклатурных А. л. для обработки цилиндрических зубчатых колёс, ступенчатых и шлицевых валов. На таких линиях при незначительных затратах времени на переналадку возможна обработка нескольких однотипных деталей различных размеров; в то же время каждый станок линии может работать самостоятельно. Разработка типовых А. л. на базе машин и оборудования широкого назначения создала необходимые условия для серийного изготовления А. л. и их внедрения в серийное производство.

А. л. широко применяются в пищевой промышленности, производстве бытовых изделий, в электротехнической, радиотехнической и химической отраслях промышленности. Наибольшее распространение А. л. получили в машиностроении. Многие из них изготовляются непосредственно на предприятиях с использованием уже действующего оборудования.

А. л. для обработки строго определённых по форме и размерам изделий называются специальными; при изменении объекта производства такие линии заменяют или переделывают. Более широкими эксплуатационными возможностями обладают специализированные А. л. для обработки однотипной продукции в определённом диапазоне параметров. При изменении объекта производства в таких линиях, как правило, лишь перенастраивают отдельные агрегаты и изменяют режимы их работы; основное технологическое оборудование в большинстве случаев может быть использовано для изготовления новой однотипной продукции. Специальные и специализированные А. л. применяются главным образом в массовом производстве.

В серийном производстве А. л. должны обладать универсальностью и обеспечивать возможность быстрой переналадки для изготовления различной однотипной продукции. Такие А. л. называют универсальными быстропереналаживаемыми, или групповыми. Несколько меньшая производительность универсальных А. л. по сравнению со специальными компенсируется их быстрой переналадкой для производства широкой номенклатуры продукции.

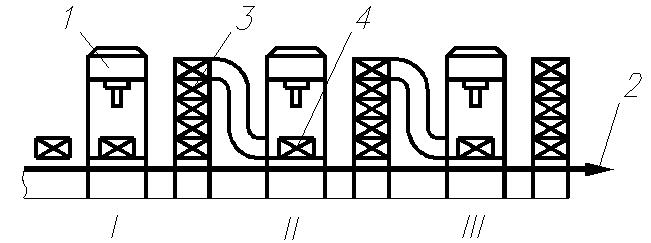

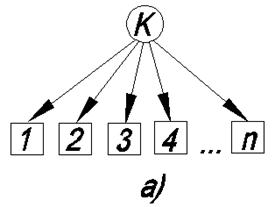

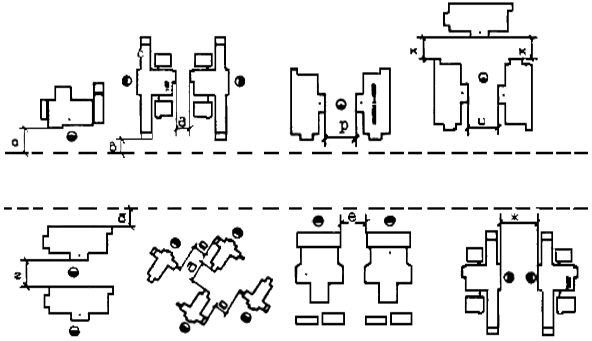

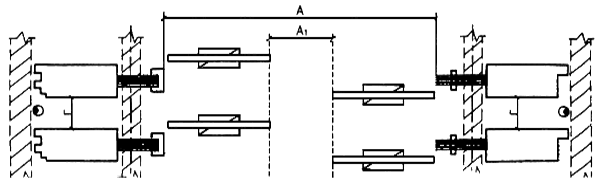

Структурная компоновка А. л. зависит от объёма производства и характера технологического процесса. Существуют линии параллельного и последовательного действия, однопоточные, многопоточные, смешанные (с ветвящимся потоком) (рис. 1). А. л. параллельного действия применяются для выполнения одной операции, когда продолжительность её значительно превышает необходимый темп выпуска. Продукт переработки автоматически распределяется (из магазина или бункера) по агрегатам линии и после обработки приёмными устройствами собирается и направляется на последующие операции. Многопоточные А. л. представляют собой систему из А. л. параллельного действия, предназначенную для выполнения нескольких технологических операций, каждая из которых по продолжительности больше заданного темпа выпуска. В единую систему могут быть объединены несколько А. л. последовательного или параллельного действия. Такие системы называются автоматическими участками, цехами или производствами.

Управление А. л. осуществляется системами автоматического управления (См. Автоматическое управление), которые подразделяются на внутренние и внешние. Внутренние системы управления обеспечивают выполнение отдельным агрегатом или механизмом линии всех основных и вспомогательных операций технологического процесса на данном агрегате. Внешняя система (как правило, система путевого контроля, организованного по принципу обратной связи) обеспечивает согласованную работу агрегатов и участков линии. В зависимости от конкретных условий системы управления А. л. строятся на электрических, механических, гидравлических, пневматических или комбинированных связях. Для автоматического регулирования технологического процесса и переналадки оборудования на А. л. (преимущественно групповых) применяют системы электронного программного управления. Крупные комплексные А. л. оснащаются электронными управляющими машинами и другими средствами вычислительной техники. На агрегатах А. л. преимущественно применяется индивидуальный или многодвигательный электропривод и реже — регулируемый электрический, гидравлический или механический привод.

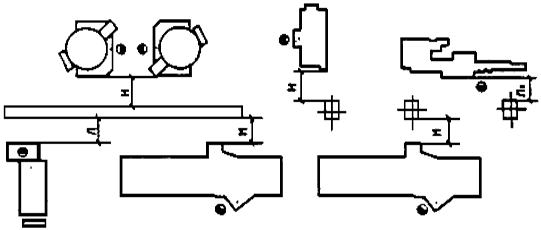

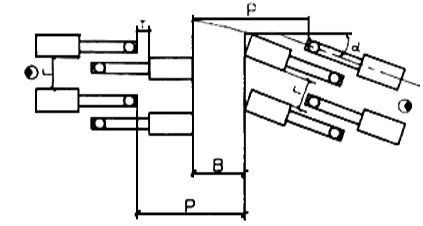

Перемещение обрабатываемых деталей (продукта переработки) с одной рабочей позиции на другую осуществляется жёсткой или гибкой системой транспортирования. Жёсткая система транспортирования может пересекать рабочее пространство агрегатов А. л. или располагаться параллельно и иметь перпендикулярно смонтированные устройства для загрузки и разгрузки рабочих позиций. Рабочие позиции каждого агрегата находятся на одинаковом расстоянии одна от другой. После обработки на одной позиции деталь раскрепляется и передвигается на следующую рабочую позицию; при этом на первой позиции устанавливается новая заготовка, а на последней снимается готовое изделие. В зависимости от конструкции, размеров и формы изделий используются транспортёры шаговые, штангового типа, а также грейферные, пластинчатые, цепные и др. Жёсткие системы транспортирования применяются преимущественно на однопоточных линиях последовательного действия при изготовлении крупных штучных изделий (например, на линиях из агрегатных станков или линиях для механической обработки цилиндрических зубчатых колес, рис. 2). При гибкой системе транспортирования установка заготовок и снятие обрабатываемых изделий производятся независимо на каждом агрегате А. л.; передача изделий с одной позиции на другую может быть совмещена с рабочим процессом. Транспортирование обрабатываемых изделий между агрегатами осуществляется при помощи наклонных или вибрационных лотков, цепных, ленточных или желобчатых конвейеров и т. п. Гибкая система транспортирования наиболее эффективна при обработке мелких изделий на А. л. параллельного действия, а также на многопоточных и смешанных А. л. Обычно при гибкой системе транспортирования на каждой рабочей позиции устанавливают магазины или бункера-накопители. Их назначение — обеспечить работу А. л. при остановках отдельных агрегатов и облегчить обслуживание линий. Количество и ёмкость накопителей определяются сложностью и протяжённостью А. л., степенью надёжности и безотказностью работы агрегатов. Магазины (бункера-накопители) применяются также и на А. л. с жёстким транспортированием; в этом случае их встраивают в общую транспортную систему, обеспечивая независимую работу отдельных участков.

Изделие при обработке остаётся неподвижным или перемещается прямолинейно (А. л. бесцентрово-шлифовальных станков), совершает круговое или вращательное движение (в автоматической роторной линии (См. Автоматическая роторная линия)). Неподвижные или вращающиеся изделия перед обработкой фиксируются в требуемом положении непосредственно на рабочей позиции или в приспособлении-спутнике. Прямолинейное или круговое перемещение изделия в процессе обработки обычно осуществляется транспортными средствами.

Стабильность процесса на А. л. характеризуется временем, в течение которого необходимые параметры процесса выдерживаются в требуемых допусках. Стабильность качества продукции и устранение влияния погрешностей во время обработки на А. л. достигаются применением систематического контроля заданных параметров и активным воздействием на технологический процесс.

Непосредственная эффективность А. л. сказывается, в частности, в уменьшении числа рабочих, ранее занятых на этом производстве. Но работа на А. л. требует более высокой квалификации обслуживающего персонала. Наиболее эффективны А. л. при комплексном внедрении совершенных технологических процессов. В условиях социалистического производства А. л. применяют для трудоёмких операций и вредных процессов, если это значительно облегчает труд рабочих и улучшает его условия. Однако, как правило, А. л. дают и необходимую экономическую эффективность, особенно высокую при комплексной автоматизации производства. Стоимость продукции, изготовляемой на А. л., зависит главным образом от стоимости исходных материалов и полуфабрикатов, производительности А. л. и затрат на их создание.

Стоимость А. л. определяется количеством технологических операций, их сложностью, объёмом выпускаемой продукции, сложностью оборудования и систем управления, серийностью производства. При прочих равных условиях решающий фактор, определяющий стоимость А. л., — серийность производства её оборудования. Стоимость А. л. снижается при использовании нормализованных узлов, механизмов и инструментов, при централизованном изготовлении систем транспортирования и управления, сокращении длительности монтажа и наладки. Снижение стоимости А. л. расширяет экономически целесообразные области их применения, позволяет вводить в действие А. л., необходимые для технического перевооружения промышленности.

Производительность А. л. зависит от времени, затрачиваемого на непосредственное осуществление рабочего процесса, времени на выполнение вспомогательных перемещений (несовмещенные транспортные операции, закрепление и открепление обрабатываемого изделия, отвод и подвод рабочих органов), времени на переналадку, наладку и восстановление работоспособности линии. Сокращение времени рабочего процесса достигается применением высокопроизводительной технологии. Уменьшение времени на вспомогательные перемещения достигается сокращением числа холостых перемещений или увеличением их скорости, совмещением во времени холостых перемещений с рабочим процессом. Для оценки производительности А. л. важен показатель цикловой непрерывности работы, который определяется (для дискретных процессов) отношением времени выполнения рабочего процесса к общему времени цикла. Время на подналадку, переналадку и ремонт сокращается при использовании автоматического регулирования, повышении стабильности рабочих инструментов и своевременной их замене.

В промышленности СССР находятся в эксплуатации тысячи А. л. Например, только в металлообрабатывающей промышленности в 1967 действовало 4800 А. л.

Лит.: Машиностроение. Энциклопедический справочник, т. 9, М., 1949; Владзиевский А. П., Автоматические линии в машиностроении, М., 1958; Шаумян Г. А., Автоматы и автоматические линии, 3 изд., М., 1961; Богуславский Б. Л., Автоматы и комплексная автоматизация, М., 1964.

Рис. 1. Структурные компоновки автоматических линий: а — однопоточная последовательного действия; б — однопоточная параллельного действия; в — многопоточная; г — смешанная (с ветвящимся потоком); 1 — рабочие агрегаты: 2 — распределительные устройства.

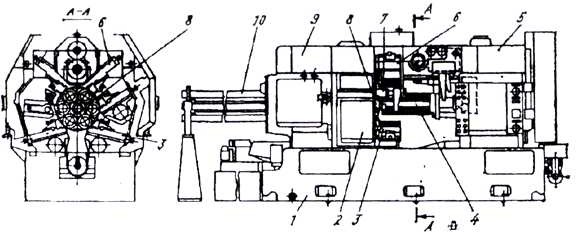

Рис. 2. Типовая автоматическая линия для обработки цилиндрических зубчатых колёс: а — общий вид; б — схема технологического процесса.

- Автоматическая линия — группа машин, которые, имея общие механизмы управления, автоматически выполняют в технологической последовательности цикл операций по обработке изделий. Автоматическая линия оборудована автоматическими транспортными средствами для перемещения изделий от одной машины к другой.

Автоматизация производства, с помощью автоматических линий является одним из самых простых, надежных и важных направлений технического прогресса. Среди других направлений развития автоматизации надо назвать системы программного управления и кибернетические системы с логическим управлением. При обработке на автоматической линии изделие последовательно перемещается от одной машины к другой. Он устанавливается и закрепляется в определенном положении для обработки сам или вместе с устройством, перемещая его.

Связанные понятия

Агрегатный станок — металлорежущий станок, который состоит в основном из оптимального числа деталей (унифицированных) кинематически не связанных между собой агрегатов. Единой системой управления задается взаимозависимость и последовательность движения агрегатам станка. В основном агрегатные станки применяются на заводах массового производства. Станки обладают большим экономическим эффектом. На этих станках можно выполнять: сверление, зенкерование, растачивание, фрезерование, нарезание внутренних.

Поточная линия — комплекс оборудования, взаимосвязанного и работающего согласовано с заданным ритмом по единому технологическому процессу. Рабочие места размещаются в соответствии с последовательностью технологического процесса. Поточная линия обеспечивает непрерывность технологического процесса, позволяет его механизировать. Поточная линия называется также конвейером, так как главной её частью обычно является конвейер — механизм для непрерывной транспортировки.

Станочное приспособление — устройство для базирования и закрепления заготовки при обработке на металлорежущем станке.

Металлоре́жущий стано́к — агрегатный механизм (станок), предназначен для обработки металлических и неметаллических заготовок. Обычно имеет шпиндель либо планшайбу. Работы на данном оборудовании осуществляются механическим способом с применением резцов, свёрл и пр. режущего инструмента.

Расточные станки — группа металлорежущих станков, предназначена для обработки заготовок крупных размеров в условиях индивидуального и серийного производства. На этих станках можно производить растачивание, сверление, зенкерование, нарезание внутренней и наружной резьб, обтачивание цилиндрических поверхностей, подрезку торцов, цилиндрическое и торцовое фрезерование. Иногда на расточных станках можно произвести окончательную обработку заготовки корпусной детали без перестановки её на другие станки.

Упоминания в литературе

Управление автоматическими линиями осуществляется с помощью автоматизированной системы управления, обслуживающий персонал ведёт наблюдение (контроль) за работой агрегатов, обеспечивает их ремонт и наладку. Наиболее распространены роторные и роторно-конвейерные линии. Роторные автоматические линии состоят из рабочих и транспортных роторов, соединённых общим приводом. Рабочий ротор представляет собой жёсткую систему, на которой монтируется группа орудий обработки заготовки. Транспортные роторы (барабаны или диски) передают заготовки с одного рабочего ротора на другой и транспортируют готовые изделия. Рабочие и транспортные роторы работают синхронно, передавая заготовки с одной технологической операции на другую. На автоматических роторных линиях выполняются операции штамповки, прессования, сборки и т. д. Они часто применяются для штамповки деталей (напр., радиодеталей), в производстве изделий из пластмасс, в пищевой промышленности для расфасовки и упаковки продуктов и т. д. Роторные линии имеют высокую производительность, однако число выполняемых на них операций, их последовательность и время выполнения жёстко ограничены. Гораздо более гибкими являются роторно-конвейерные линии, на которых детали передвигаются конвейером, огибающим рабочие роторы.

Механическая обработка сборочных единиц чаще производится на полуавтоматических и автоматических линиях , в которых последовательно установлен ряд станков, соединенных конвейерами, перекладчиками и загрузочными устройствами.

На деревообрабатывающем станке получают изделия и материалы из дерева: доски, брус, фанеру, древесные плиты, конструкции для изготовления мебели, окна, двери, тару, лыжи, паркет, перекрытия, музыкальные инструменты, детали для декоративной отделки интерьеров. Деревообрабатывающие станки используются на деревообрабатывающих заводах и в небольших мастерских. Комбинированный станок, способный выполнять разные действия, имеет несколько шпинделей, установленных на общей станице, универсальный имеет один шпиндель, но на нем устанавливают разные деревообрабатывающие инструменты. Механизм привода электрический, применяется также и дистанционное управление. Обработка древесины существовала очень давно, так как дерево использовалось и в домостроении, в судостроении, для изготовления мебели, посуды, оружия, различных конструкций. Но инструменты для деревообработки были примитивными и низкопроизводительными. Деревообрабатывающая промышленность как отрасль появилась в начале в. И с середины XIX в., с общим ростом машиностроения стала интенсивно развиваться. В России в конце в. началось фабричное изготовление мебели, фанеры и других изделий из древесины, но технический уровень производства отставал от развитых стран. Но в начале XX в. уже появились хорошо оснащенные предприятия по деревообработке, в основном лесопильные, в Архангельске, Онеге. В 30-е гг. XVIII в. рост деревообрабатывающих предприятий увеличился, что связано с общим развитием промышленности в стране. Деревообрабатывающие заводы были построены на Урале, Красноярске, Днепропетровске, Киеве, Ленинграде, Тавде, Карелии, на Дальнем Востоке и северо-западе. Сейчас деревообрабатывающая промышленность – это хорошо оснащенная, перспективная и развивающаяся отрасль народного хозяйства. На больших деревообрабатывающих заводах работают станки-автоматы, станки-комбайны, автоматические линии с дистанционным управлением.

Связанные понятия (продолжение)

Технологи́ческий проце́сс (сокращенно ТП) — это упорядоченная последовательность взаимосвязанных действий, выполняющихся с момента возникновения исходных данных до получения требуемого результата.

Выправочно-подбивочно-отделочная машина — путевая машина непрерывного действия, выполняющая за один проход комплекс работ: дозировку и уплотнение балласта, подбивку, выправку и отделку железнодорожного пути. Применяется на железнодорожном транспорте при строительстве, ремонте и текущем содержании пути.

Станок — машина (агрегатный механизм), используемая (как правило, в промышленности) для обработки различных материалов, либо приспособление для выполнения чего-либо.

Автоматизация технологического процесса — совокупность методов и средств, предназначенная для реализации системы или систем, позволяющих осуществлять управление самим технологическим процессом без непосредственного участия человека, либо оставления за человеком права принятия наиболее ответственных решений.

Литьё полимеров под давлением — технологический процесс переработки пластмасс путём впрыска расплава полимера под давлением в литьевую форму с последующим его охлаждением. Термин — литье под давлением отражает особенность процесса формования, когда для компенсации объемной и линейной усадки используются значительные давления расплава при заполнении и охлаждении в оформляющей полости (литьевой форме).

Ба́ровая маши́на — машина, оснащённая баровым рабочим органом. Баровые машины используются преимущественно в горном деле и земельных работах.

Конвейерное производство — система поточной организации производства на основе конвейера, при которой оно разделено на простейшие короткие операции, а перемещение деталей осуществляется автоматически. Это такая организация выполнения операций над объектами, при которой весь процесс воздействия разделяется на последовательность стадий с целью повышения производительности путём одновременного независимого выполнения операций над несколькими объектами, проходящими различные стадии.

Числовое программное управление (сокр. ЧПУ; англ. computer numerical control, сокр. CNC) — область техники, связанная с применением цифровых вычислительных устройств для управления производственными процессами.Оборудование с ЧПУ может быть представлено.

Ремонтопригодность — свойство объекта техники, характеризующее его приспособленность к восстановлению работоспособного состояния после отказа или повреждения.

Дорожная фреза (холодная фреза) — дорожная машина, предназначенная для рыхления и измельчения грунта (в том числе асфальтобетонных покрытий). Делятся на самоходные, навесные и прицепные. Используются для фрезерования (удаления) верхнего слоя дорожных покрытий и, в некоторых случаях, последующего сбора снятого материала для повторного использования. Часто используются при ремонте автомобильных дорог.

Электроэрозионная обработка (аббр. ЭЭО) — Обработка, заключающаяся в изменении формы, размеров, шероховатости и свойств поверхности электропроводной заготовки под действием электрических разрядов, возникающих между заготовкой и электродом-инструментом.

Конвейерная лента (транспортёрная) — тяговый и грузонесущий орган ленточного конвейера. Ленточный конвейер является одним из многих типов конвейерных систем, который состоит из двух или более шкивов (иногда называют барабаны или ролики) с бесконечной петлей — конвейерной ленты, которая вращается вокруг них. Один или оба шкива приводятся в действие, перемещая ленту и материал по ней. Приводной шкив называется приводным шкивом (барабаном), в то время как шкив без питания называется натяжным шкивом.

Механическая обработка — обработка изделий из стали и других материалов с помощью механического воздействия с применением резца, сверла, фрезы и другого режущего инструмента. Сам процесс обработки осуществляется на металлорежущих станках, в установленном порядке согласно технологическому процессу.

Модельно-ориентированное проектирование (МОП) — это математический и визуальный метод решения задач, связанных с проектированием систем управления, обработки сигналов и связи. МОП часто используется при управлении движением в промышленном оборудовании, аэрокосмической и автомобильной промышленности. МОП является методологией, применяемой при разработке встроенного программного обеспечения.

Технологическая операция — это часть технологического процесса, выполняемая непрерывно на одном рабочем месте, над одним или несколькими одновременно обрабатываемыми или собираемыми изделиями, одним или несколькими рабочими.

Обрабо́тка ре́занием — обработка, заключающаяся в образовании новых поверхностей отделением поверхностных слоёв материала с образованием стружки. Осуществляется путём снятия стружки режущим инструментом (резцом, фрезой и пр.).

Взаимозаменяемость — свойство элементов конструкции, изготовленных с определённой точностью геометрических, механических, электрических и иных параметров, обеспечивать заданные эксплуатационные показатели вне зависимости от времени и места изготовления при сборке, ремонте и замене этих элементов.

Хонингова́ние — вид абразивной обработки конических и цилиндрических поверхностей, который позволяет устранять шероховатости на поверхности заготовок, корректировать их геометрическую форму и повышать точность их габаритных размеров. Проводится с применением хонинговальных головок (хонов). В основном применяется для обработки внутренних цилиндрических поверхностей путём совмещения вращательного и возвратно-поступательного движения хона с закреплёнными на нём раздвижными абразивными брусками с обильным.

Зубофрезерование – один из видов лезвийной обработки, обеспечивающий нарезание зубчатых колес эвольвентного профиля: цилиндрических (прямозубых и косозубых) колес внешнего зацепления, червячных колес. Операция зубофрезерования выполняется на специальных зубофрезерных станках, обеспечивая высокую точность и качество поверхности детали. Режущий инструмент, используемый для обработки заготовок – червячная модульная фреза.

Конструкторская документация (КД) — графические и текстовые документы, которые, в совокупности или в отдельности, определяют состав и устройство изделия и содержат необходимые данные для его разработки, изготовления, контроля, эксплуатации, ремонта и утилизации.

Промышленная автоматика — общее название разнообразных механических, электрических, пневматических, гидравлических и электронных устройств, применяемых для автоматизации технологических процессов, дискретных, непрерывных и гибридных производств — ТЭЦ, конвейеров, станков с числовым программным управлением, промышленных роботов, зданий, а также транспортных средств и транспортной инфраструктуры, систем логистики.

Смазочно-охлаждающая жидкость (СОЖ) — обобщённое наименование разнообразных жидких составов, используемых главным образом при обработке металлов резанием или давлением. Наиболее распространенные СОЖ — нефтяные масла (обычно с противоизносными и противозадирными присадками) и их 3-10% водные эмульсии. Часто в отношении СОЖ применяют более корректный технический термин жидкое смазочно-охлаждающее технологическое средство (СОТС).

Стапель — оборудование для восстановления рамы и геометрии кузова автомашины, устройство, которое позволяет выправлять кузов до нормативных параметров путём приложения разнонаправленных усилий.

Лазерная резка — технология резки и раскроя материалов, использующая лазер высокой мощности и обычно применяемая на промышленных производственных линиях. Сфокусированный лазерный луч, обычно управляемый компьютером, обеспечивает высокую концентрацию энергии и позволяет разрезать практически любые материалы независимо от их теплофизических свойств. В процессе резки, под воздействием лазерного луча материал разрезаемого участка плавится, возгорается, испаряется или выдувается струей газа. При этом.

Трудоёмкость — количество рабочего времени человека, затрачиваемого на производство единицы продукции. Трудоёмкость обратно пропорциональна показателю производительности труда (количеству продукции, вырабатываемой за единицу рабочего времени). Понятие трудоёмкости тесно связано с понятием капиталоёмкости (количества капитала, затрачиваемого на производство единицы продукции).

Термопластавтомат (ТПА) — инжекционно-литьевая машина, применяемая для изготовления деталей из термопластов методом литья под давлением.

Узел (сборочная единица) — изделие, составные части которого (детали) подверглись соединению между собой сборочными операциями на предприятии-изготовителе.

Металлические конструкции (также: металлоконструкции, сокр.: МК) — общее название конструкций из металлов и различных сплавов, используемых в различных областях хозяйственной деятельности человека: строительстве зданий, станков, масштабных устройств, механизмов, аппаратов и т. п.

Для контроля расхода и учёта воды и теплоносителя с 40-х годов XX века в промышленности применяются электромагнитные расходомеры. Неоспоримые достоинства электромагнитных расходомеров — отсутствие гидродинамического сопротивления, отсутствие подвижных механических элементов, высокая точность, быстродействие — определили их широкое распространение.

Формо́вка — технологический процесс изготовления форм, придания формы воплощается в огромном спектре разнообразных производств. В литейном производстве применяется как при самом литье, так и при изготовлении форм для литья. При изготовлении железобетонных изделий, используют процессы экструзии, виброформования, послойного виброформования. В пищевой промышленности — это хлебопечение, кондитерское производство. Широко используются технологии формовки листовых материалов.

Автоматическая сварка металлов — механизированный способ неразъемного соединения изделий (деталей, полуфабрикатов) из металлов в результате их местного расплавления.

Препреги (англ. pre-preg, сокр. от pre-impregnated — предварительно пропитанный) — это композиционные материалы-полуфабрикаты.

Фре́зерные станки́ — группа металлорежущих и деревообрабатывающих станков в классификации по виду обработки. Фрезерные станки предназначены для обработки с помощью фрезы плоских и фасонных поверхностей, зубчатых колёс и т. п. металлических и других заготовок. При этом фреза, закрепленная в шпинделе фрезерного станка, совершает вращательное (главное) движение, а заготовка, закреплённая на столе, совершает движение подачи прямолинейное или криволинейное (иногда осуществляется одновременно вращающимся.

Автома́тика (от греч. αύτόματος — самодействующий) — отрасль науки и техники, которая разрабатывает технические средства и методы для осуществления технологических процессов без непосредственного участия человека.

Счётчик воды (водосчётчик) — прибор, предназначенный для измерения и учёта объёма воды, проходящего по водопроводу в месте установки счётчика. Как правило, объём измеряется в кубометрах или литрах. Также в качестве единиц измерения могут применяться галлоны, кубические футы и другие единицы измерения. Наиболее частое практическое применение водосчётчиков — учет расхода воды.

Объёмный гидропривод — это гидравлический привод, в котором используются объёмные гидромашины. Термин происходит от того, что принцип действия объёмных гидромашин основан на попеременном заполнении рабочего объёма жидкостью и вытеснения жидкости из него. Объёмный гидропривод машин позволяет с высокой точностью поддерживать или изменять скорость машины при произвольном нагружении, осуществлять слежение — точно воспроизводить заданные режимы вращательного или возвратно-поступательного движения, усиливая.

Электротехни́ческая сталь, также имеет названия динамная сталь, трансформаторная сталь, кремнистая электротехническая сталь — сплав железа обычно с кремнием, иногда легированный алюминием, готовый продукт выпускается в виде тонких листов толщиной от 0,05 до 2 мм.

Гидравлический двигатель (гидродвигатель) — гидравлическая машина, предназначенная для преобразования гидравлической энергии в механическую. К гидродвигателям относят гидромоторы, гидроцилиндры, гидротурбины и поворотные гидродвигатели.

Автомобильные весы могут использоваться в различных отраслях промышленности, где требуется взвешивание транспорта, гружёного сырьём: металлургия, горнодобывающая промышленность, топливно-энергетический комплекс, строительство и т.д. На базе автомобильных весов проектируются и внедряются.

Читайте также:

- Дифференциация это в экономике кратко

- Авторитарный режим плюсы и минусы кратко

- Каковы причины заселения территория дикого поля кратко

- Дом бака в санкт петербурге история кратко и понятно

- Надежда скардино биография кратко

Автоматические линии — Студопедия

9. система автоматических линий; САЛ (Ндп. автоматический поток): Совокупность автоматических линий, установленных в последовательности технологического процесса, соединенных автоматическим транспортом и накопительными устройствами и оснащенных взаимосвязанными системами управления.

Смотри также родственные термины:

10. система автоматических линий комплексной обработки; САЛКО (Ндп. комплексная система автоматических линий; комплексная автоматическая линия): Совокупность автоматических линий, установленных в последовательности технологического процесса, включающего получение заготовок и готовых изделий.

Словарь-справочник терминов нормативно-технической документации . academic.ru . 2015 .

Полезное

Смотреть что такое «система автоматических линий» в других словарях:

система автоматических линий — САЛ Ндп. автоматический поток Совокупность автоматических линий, установленных в последовательности технологического процесса, соединенных автоматическим транспортом и накопительными устройствами и оснащенных взаимосвязанными системами управления … Справочник технического переводчика

система автоматических линий комплексной обработки — САЛКО Ндп. комплексная система автоматических линий комплексная автоматическая линия Совокупность автоматических линий, установленных в последовательности технологического процесса, включающего получение заготовок и готовых изделий. [ГОСТ 28910… … Справочник технического переводчика

система автоматических линий комплексной обработки — 10. система автоматических линий комплексной обработки; САЛКО (Ндп. комплексная система автоматических линий; комплексная автоматическая линия): Совокупность автоматических линий, установленных в последовательности технологического процесса,… … Словарь-справочник терминов нормативно-технической документации

система — 4.48 система (system): Комбинация взаимодействующих элементов, организованных для достижения одной или нескольких поставленных целей. Примечание 1 Система может рассматриваться как продукт или предоставляемые им услуги. Примечание 2 На практике… … Словарь-справочник терминов нормативно-технической документации

Система человек и машина — (Система «человек и машина», ) состоит из человека оператора (или группы операторов) и машины, посредством которой он (они) осуществляет (ют) трудовую деятельность, связанную с производством материальных ценностей, управлением, обработкой … Большая советская энциклопедия

система линий — СЛ Совокупность автоматических и полуавтоматических линий, установленных в последовательности технологического процесса, соединенных транспортом и накопительными устройствами и оснащенных взаимосвязанными системами управления. [ГОСТ 28910 91]… … Справочник технического переводчика

Система контроля — ЗАГРЯЗНЕНИЯ АТМОСФЕРЫ 12. Система контроля E. Inspection system F. Système du contrôle По ГОСТ 16504 81 Источник: ГОСТ 17.2.1.03 84: Охрана природы. Атмосфера. Термины и определения контроля загрязнения … Словарь-справочник терминов нормативно-технической документации

Система ориентации космического аппарата — Система ориентации космического аппарата одна из бортовых систем космического аппарата обеспечивающая определённое положение осей аппарата относительно некоторых заданных направлений. Необходимость данной системы обусловлена следующими… … Википедия

система мониторинга — 2.19 система мониторинга: Совокупность процедур, процессов и ресурсов, необходимых для проведения мониторинга. Источник: ГОСТ Р 51705.1 2001: Системы качества. Управление качеством пищевых продуктов на основе принципов ХАССП. Общие требо … Словарь-справочник терминов нормативно-технической документации

Система мониторинга состояния оборудования — 2.26. Система мониторинга состояния оборудования: система (машина), продуктом которой является текущая информация о техническом состоянии оборудования и его опасности с необходимыми комментариями (прогноз остаточного ресурса, предписания на… … Словарь-справочник терминов нормативно-технической документации

Автоматические линии

Автоматическая линия (АЛ) – представляет собой совокупность технологического оборудования, установленного в соответствии с технологическим процессом обработки, соединённого автоматическим транспортом и имеющего общую систему управления.

Функции человека при этом сводятся к контролю за работой оборудования и его поднастройкой, а так же загрузке заготовок в начале цикла и выгрузки изделий в конце него. Причём последние операции всё чаще передаются промышленному роботу.

АЛ предназначены для изготовления деталей в условиях крупносерийного и массового производства и являются основным средством решения задач комплексной автоматизации. В связи с продолжающейся реконструкцией и строительством новых заводом с широким внедрением безлюдной технологии потребности в АЛ непрерывно возрастают. Экономическая эффективность использования АЛ достигается благодаря их высокой производительности, низкой себестоимости продукции, сокращению обслуживающего персонала на заданную программу выпуска, стабильному качеству изделий, ритмичности выпуска, созданию условий для внедрения современных методов организации производства.

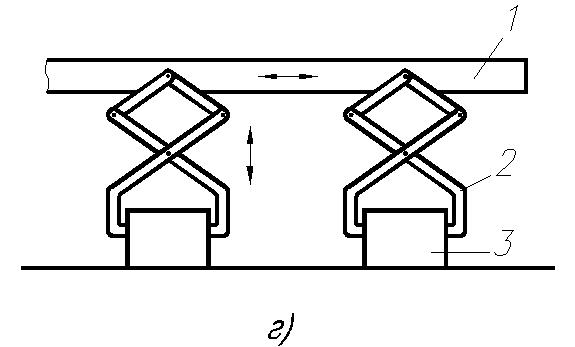

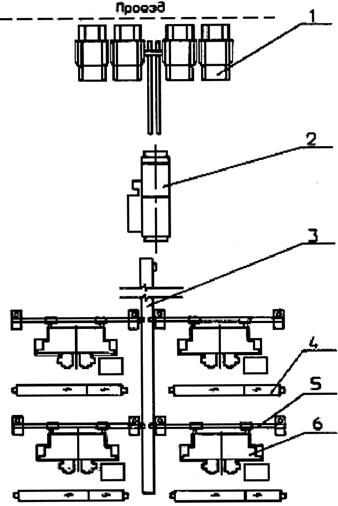

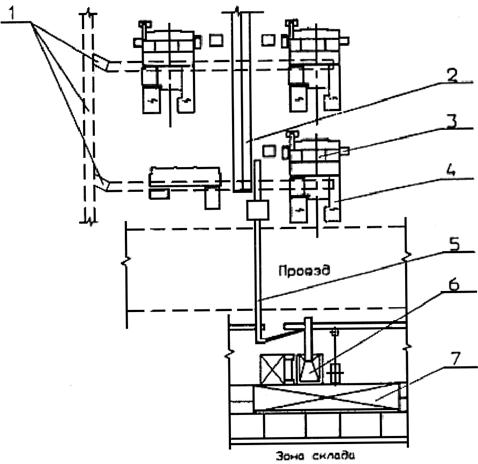

АЛ (см рис) состоит из: технологического агрегата 1 – машины, выполняющей одну или несколько операций технологического процесса (кроме накопления и транспортирования деталей); транспортного агрегата 2 – машины, выполняющей межоперационные транспортные операции технологического процесса; накопителя заделов 3 – устройства для приёма, хранения и выдачи межоперационного задела заготовок и полуфабрикатов расположенного между двумя станками или отдельными участками АЛ и устройства управления.

АЛ могут быть операционными (для определённого вида обработки) или комплексными (совокупность АЛ обеспечивающих выполнение всех операций предусмотренных технологическим процессом обработки).

Автоматической цех производящая единица, в которой сосредоточены технологические потоки, состоящие из систем автоматических линий. Например, в автоматическом цехе на ГПЗ-1 работают 77 АЛ, имеющих в своем составе 860 единиц основного технологического оборудования, объединенных в 13 технологических потоков (систем АЛ комплексной обработки).

АЛ классифицируются по основным признакам, влияющим на их организацию и эксплуатацию. Их делят на жёсткие и гибкие, спутниковые и безспутниковые, сквозные и несквозные, ветвящиеся и неветвящиеся.

Жёсткая межоперационная связь характеризуется отсутствием межоперационных заделов. В такой АЛ заготовки загружаются, обрабатываются, разгружаются и передвигаются от станка к станку одновременно или через кратные промежутки времени, и в случае остановки любого агрегата или устройства вся линия останавливается.

Гибкая межоперационная связь обеспечивается наличием межоперационных заделов, размещаемых накопителях или транспортной системе, что создаёт возможность обеспечить при выходе из строя любого станка работу остальных агрегатов до истощения межоперационных заделов.

Спутниковая АЛ – линия, в которой заготовки базируются, обрабатываются и транспортируются в приспособлении – спутнике. Транспортная система в этом случае должна обеспечивать возврат спутников в начало линии.

Когда в составе технологического потока одна или насколько операций реализуются на параллельно работающих станках, АЛ характеризуется ветвящимся транспортным потоком. Примером такого конструктивного решения служат линии для токарной обработки и шлифования внутренних поверхностей колец подшипников.

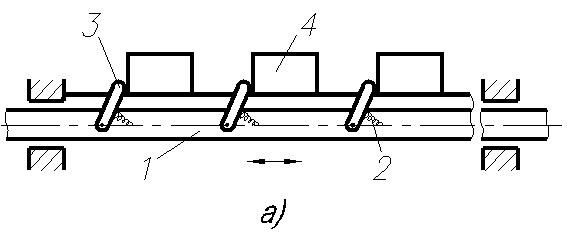

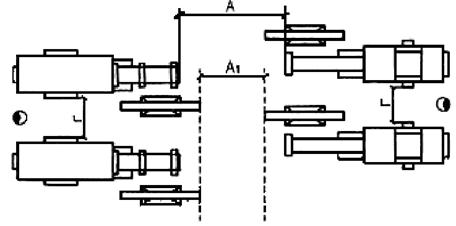

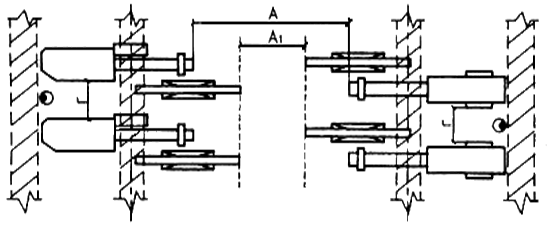

По степени совмещения обработки с транспортированием заготовки линии подразделяют на стационарные , роторные и цепные ; по компоновке – на линейные, кольцевые, прямоугольные, зигзагообразные, Z-образные; по числу потоков – на однопоточные и многопоточные, с зависимыми и независимыми потоками, с поперечным, продольным и угловым расположением основного технологического оборудования. Большинство компоновок имеют незамкнутую структуру, обеспечивающую удобство доступ для обслуживания и ремонта оборудования.

По виду транспортных систем и способу передачи деталей с одной рабочей позиции на другую АЛ делят на линии со сквозным транспортированием через зону обработки (в основном используют для изготовления корпусных деталей на агрегатных станках), с фронтальным (боковым) транспортированием заготовки (при обработке коленчатых валов, крупных колец и фланцев), с верхним и нижним транспортными потоками (в линиях для изготовления шестерён, мелких и средних колец подшипников, фланцев валов).

По типу встроенного основного технологического оборудования различают АЛ из специальных и агрегатных станков, хотя иногда имеет место компоновка из станков разных типов.

В настоящее время изготавливают АЛ для крупносерийного и массового производства, предназначенные для одновременной или последовательной обработки нескольких наименований однотипных, заранее известных изделий (блоки цилиндров двигателей, корпусов редукторов, насосов и т.д.) как с автоматической, так и с ручной переналадкой. Подобные АЛ или системы АЛ называют автоматическими переналаживаемыми линиями (системами) групповой обработки; они предназначены для одновременной или последовательной обработки группы заранее заданных изделий, однотипных по размерам и технологической обработки.

Читать статью Проектирование автоматической линии — Вопросы автоматизации в машиностроении

По виду обрабатываемых деталей различают линии для обработки корпусных деталей и линии для обработки деталей типа тел вращения.

Оборудование А.Л.

В состав АЛ, помимо станков, входят транспортная система и система управления. Транспортная система состоит их устройства для перемещения деталей, загрузочных, поворотных, ориентирующих устройств, приспособлений для установки и закрепления обрабатываемых деталей, устройств для отвода стружки и накопителей заделов.

Устройства для перемещения деталей

В АЛ для перемещения обрабатываемых заготовок с одной рабочей позиции на другую применяют различные транспортные средства: транспортеры, механические руки, лотки, трубы и т.п. Например, для перемещения корпусных деталей, а также для деталей, закрепленных в приспособлениях-спутниках, применяются шаговые транспортеры.

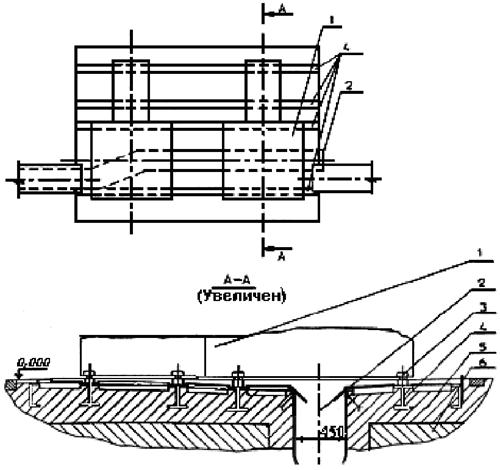

Шаговые транспортеры с собачками (рис. а) получили наибольшее распространение. При работе они совершают периодическое возвратно-поступательное движение. Конструкция такого транспортера представлена на рис. а. На штанге 1, проходящей через весь сблокированный участок АЛ, шарнирно закреплены собачки 3, которые под действием пружины 2 стремятся подняться над уровнем штанги. В момент возврата транспортёра зафиксированные на позициях детали 4 утопляют собачки. Пройдя под деталями, собачки вновь поднимаются и готовы для захвата очередной детали при движении транспортёра вперёд. Преимущество транспортёра с собачками – простота движения и соответствующее ей простота привода от гидро- или пневмоцилиндра.

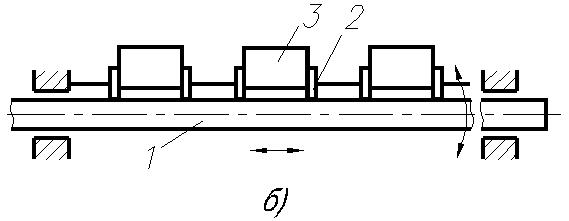

Шаговые штанговые транспортеры с флажками (рис. б) предназначены для перемещения по направляющей приспособлений-спутников с установленными на них заготовками 3. Перемещение осуществляется штангой 1 (круглого сечения) совершающей возвратно-поступательные движения, на которой секциями закреплены флажки 2. При движении штанги вперёд, в том же направлении одновременно перемещаются заготовки 3 на одну позицию по всей линии. После этого штанга поворачивается и возвращается обратно. Поворот штанги и её осевое перемещение осуществляются двумя гидроцилиндрами.

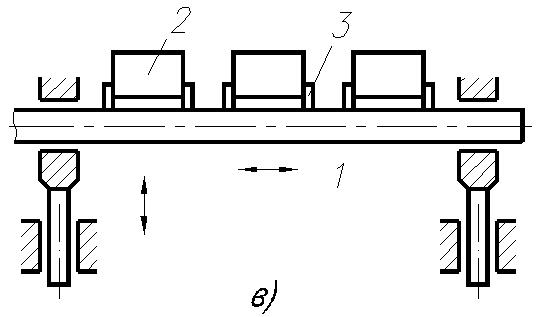

Грейферные шаговые транспортёры (рис. в) применяются реже. У них штанга 1 совершает поочерёдно два возвратно-поступательных движения в перпендикулярных направлениях с чередованием фаз этих движений. Обрабатываемые заготовки 2 перемещаются жесткими (неповорачивающимися) флажками 3. Конструктивно такие транспортеры обычно сложны и применяются только в тех случаях, когда подход к захватываемым деталям может быть произведен лишь с определённой стороны, причем посадка транспортируемых деталей на позициях такова, что для перемещения с позиции на позицию транспортер должен поднять деталь вверх.

Рейнерные шаговые трансформаторы (рис. г) представляют собой усложненный вид грейферных. Детали 3 перемещаются не флажками, а закреплёнными на штанге 1 захватами 2, которые обычно расположены сверху. Эти транспортеры требуют сложных надстроек над линиями.

Приспособления для установки и закрепления обрабатываемых деталей

Приспособления применяют двух видов: стационарные и приспособления-спутники. Стационарные приспособления предназначены только для выполнения определённой операции обработки детали на одном определённом станке. Эти приспособления выполняют следующие функции: предварительное ориентирование обрабатываемой детали, базирование, окончательное ориентирование и фиксирование её в этом положении, закрепление и раскрепление, направление режущих инструментов (сверл) при обработке.

Приспособления-спутники – служат для закрепления деталей сложной конфигурации, не имеющих удобных поверхностей для надёжного базирования при транспортировании и обработке.

Накопительные устройства

Для уменьшения потерь рабочего времени, связанного с наладкой отдельных станков АЛ, её разделяют на отдельные участки, каждый их которых при остановке других может работать самостоятельно. Чтобы каждый участок линии мог работать независимо от других, перед началом каждого из участков создают межоперационные заделы деталей. Для приема, хранения и выдачи деталей из межоперационных заделов на линиях применяют специальные автоматические накопители. Накопительные устройства делятся на два вида: транзитные (проходные) и тупиковые. В тупиковых схемах накопитель включается в работу только при остановке предыдущего участка линии.

Системы управления АЛ

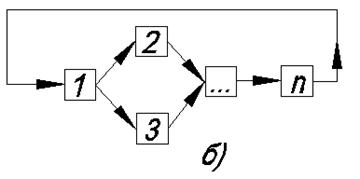

Существуют централизованные, децентрализованные и смешанные системы управления.

При централизованном управлении (рис. а) агрегатами программа задаётся центральным командным устройством К, которым может быть командоаппарат, распределительный вал, считывающее устройство с лентопротяжным механизмом и др.

Преимуществом такой системы является возможность точного соблюдения порядка выполнения технологических операций по времени, постоянство продолжительности рабочего цикла, упрощённая подсистема управления работой отдельных агрегатов и простота системы в целом.

Недостатком системы централизованного управления является возможность совершения последующих операций без учёта выполнения предыдущих, что может привести к выпуску брака и аварийным поломкам. Системы централизованного управления применяют в основном в сравнительно простых АЛ с непродолжительным циклом.

В системах децентрализованного управления (рис. б) используют путевые переключатели и упоры. Команды передаются последовательно по мере обработки каждого элемента цикла. До тех пор пока предыдущие операции не закончатся, последующие не могут осуществляться. В этом состоит преимущество децентрализованной системы управления. Недостаток – отсутствие контроля выполнения предыдущей операции.

Системы смешанного управления (рис. в) объединяют в себе многие качества систем централизованного и децентрализованного управления. Циклом линии управляет командоаппарат К, однако при этом осуществляется контроль выполнения промежуточных операций. Вал командоаппарата имеет периодическое вращение с получаемыми сигналами.

Количество автоматических линий это

Автоматические линии, понятия, назначение и структуры

- Опубликовано: 26 февраля, 2021

1. Основные понятия и определения

Автоматические линии, предназначены для изготовления деталей в условиях крупносерийного и массового производства и являются основным средством решения задач комплексной автоматизации. В связи с продолжающейся реконструкцией и строительством новых заводов, с широким внедрением трудосберегающей и безлюдной технологии потребность в автоматических линиях непрерывно возрастает.

Экономическая эффективность использования автоматических линий достигается благодаря их высокой производительности, низкой себестоимости продукции, сокращению обслуживающего персонала на заданную программу выпуска, стабильному качеству изделий, ритмичности выпуска, созданию условий для внедрения современных методов организации производства.

Автоматическая линия представляет собой совокупность технологического оборудования, установленного в соответствии с технологическим процессом обработки, соединенного автоматическим транспортом. Функции человека при этом сводятся к контролю за работой оборудования и его поднастройкой, а также загрузке заготовок в начале цикла и выгрузке изделий в конце него. Причем последние операции все чаще передаются промышленному роботу. Автоматические линии могут быть операционными (для определенного вида обработки) или комплексными (система автоматических линий).

Система автоматических линий комплексной обработки – совокупность автоматических линий, обеспечивающих выполнение всех операций, предусмотренных технологическим процессом обработки.

Автоматический цех – производственная единица, в которой сосредоточены технологические потоки, состоящие из систем автоматических линий.

Автоматические линии классифицируются по основным признакам, влияющим на их организацию и эксплуатацию. Их делят на жесткие (синхронные) и гибкие (асинхронные), спутниковые и бесспутниковые, сквозные и несквозные, ветвящиеся и неветвящиеся.

Жесткая межоперационная связь характеризуется отсутствием межоперационных заделов. В такой автоматической линии заготовки (изделия) загружаются, обрабатываются, разгружаются и передвигаются от станка к станку одновременно или через кратные промежутки времени, и в случае остановки любого агрегата или устройства вся линия останавливается.

Гибкая межоперационная связь обеспечивается наличием межоперационных заделов, размещаемых в накопителях или транспортной системе, что создает возможность обеспечить при выходе из строя любого станка работу остальных агрегатов до истощения межоперационных заделов.

Спутниковая автоматическая линия – линия, в которой заготовки базируются, обрабатываются и транспортируются в приспособлении-спутнике. Транспортная система в этом случае должна обеспечить возврат спутников в начало линии.

Когда в составе технологического потока одна или несколько операций реализуются на параллельно работающих станках, автоматическая линия характеризуется ветвящимся транспортным потоком. Примером такого конструктивного решения служат линии для токарной обработки и шлифования внутренних поверхностей колец подшипников.

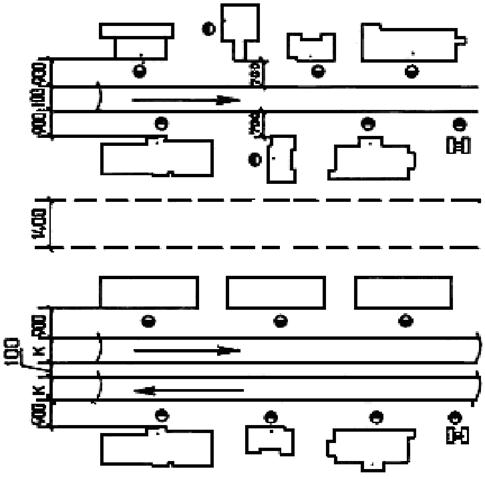

По степени совмещения обработки с транспортированием заготовки линии подразделяют на стационарные, роторные и цепные; по компоновке – на линейные, кольцевые, прямоугольные, зигзагообразные, зетобразные; по числу потоков – на однопоточные и многопоточные, с зависимыми и независимыми потоками, с поперечным, продольным и угловым расположением основного технологического оборудования. Большинство компоновок имеют незамкнутую структуру, обеспечивающую удобный доступ для обслуживания и ремонта оборудования.

Читать статью Система — управление — автоматическая линия — Большая Энциклопедия Нефти и Газа, статья, страница 1

По виду транспортных систем и способу передачи деталей с одной рабочей позиции на другую автоматические линии делят на линии со сквозным транспортированием через зону обработки (в основном используют для изготовления корпусных деталей на агрегатных станках), с фронтальным (боковым) транспортированием заготовки (при обработке коленчатых валов, крупных колец и фланцев), с верхним и нижним транспортными потоками (в линиях – для изготовления шестерен, мелких и средних колец подшипников, фланцев валов).

По типу встроенного основного технологического оборудования различают автоматические линии из специальных и агрегатных станков, хотя иногда имеет место компоновка из станков разных типов.

В настоящее время изготовляют автоматические линии для крупносерийного и массового производства, предназначенные для одновременной или последовательной обработки нескольких наименований однотипных, заранее известных изделий (блоки цилиндров двигателей, корпусов редукторов, насосов, клапанов, гильз, поршней и т.д.) как с автоматической, так и с ручной переналадкой. Подобные автоматические линии или системы автоматических линий называют автоматическими переналаживаемыми линиями (системами) групповой обработки; они предназначены для одновременной или последовательной обработки группы заранее заданных изделий, однотипных по размерам и технологии обработки.

По виду обрабатываемых деталей различают линии для обработки корпусных деталей (корпуса насосов, блоки компрессоров и т.д.) и линии для обработки деталей типа тел вращения (кольца подшипников, валы, гильзы и т.д.).

2. Автоматические линии для обработки деталей типа тел вращения

Детали типа тел вращения, предназначенные для обработки на автоматических линиях, в соответствии со способами базирования, транспортирования, а также использования основного технологического оборудования делят на две основные группы: детали типа валов длиной, значительно превышающей диаметр, и детали типа дисков (колец) диаметром, большим длины (ширины).

Технологические процессы обработки этих двух основных групп обычно объединяют в типовые схемы и уточняют в зависимости от конфигурации изделий и требований точности обработки.

Для токарной обработки, например, валов широко используют токарно-копировальные, автоматы, в то время как для изготовления; изделий типа дисков и колец наибольшее применение нашли горизонтальные и вертикальные многошпиндельные токарные автоматы.

Многошпиндельные токарные автоматы выпускают в патронном и прутковом исполнении (рис. 1). В патронном исполнении их оснащают автооператором для загрузки заготовок и выгрузки отработанных деталей.

Рисунок 1. Шестишпиндельный токарный автомат: 1 – станина, 2 – передняя стойка, 3, 6 – поперечные суппорты, 4 – продольный суппорт, 5 – задняя стойка, 7 – шпиндель, 8 – шпиндельный блок, 9 – траверса, 10 – механизм поддержки прутков

Многошпиндельные токарные автоматы обладают широкими технологическими возможностями при обработке разнообразных деталей, обеспечивая высокую степень концентрации обработки. По принципу работы их подразделяют на автоматы параллельного и последовательного действия. Первые на всех шпинделях реализуют одинаковые операции и за один цикл работы обрабатывают столько сравнительно несложных деталей, сколько шпинделей имеет автомат.

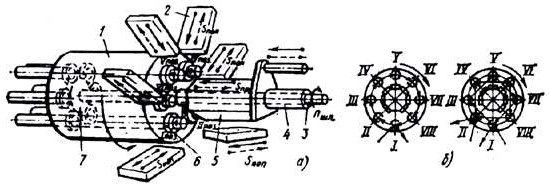

Наибольшее распространение получили многошпиндельные автоматы последовательного действия (рис 2), на которых заготовки с загрузочной позиции периодическим поворотом (индексацией) шпиндельного блока 1 последовательно подводятся к рабочим позициям и одновременно обрабатываются в соответствии с технологическим процессом. Автомат оснащают поперечными суппортами 2, которые получают подачу от индивидуальных кулачков, и продольным суппортом 5, расположенным на центральной гильзе 4 и имеющим продольную подачу 5пр от своего кулачка. Иногда на продольном суппорте устанавливают скользящие державки с режущим инструментом, получающие перемещение от дополнительных индивидуальных кулачков, т.е. так же, как и инструментальные шпиндели с независимым приводом.

Рис. 2. Многошпиндельный токарный автомат последовательного действия

Шпиндели 6 автомата получают вращение от приводного вала 3 через общее центральное зубчатое колесо 7, вследствие чего они имеют одинаковую частоту вращения.

Большое число рабочих позиций шпинделей (6 –  позволяет использовать их в разных сочетаниях. Детали сложной формы проходят обработку на всех позициях станка, перемещаясь в каждом цикле на следующую позицию (одинарная индексация). Для более простых деталей, которые можно обрабатывать при меньшем числе рабочих позиций, применяют схему параллельно-последовательной обработки. Для этого используют две позиции в качестве загрузочных и обрабатывают детали в два потока.

позволяет использовать их в разных сочетаниях. Детали сложной формы проходят обработку на всех позициях станка, перемещаясь в каждом цикле на следующую позицию (одинарная индексация). Для более простых деталей, которые можно обрабатывать при меньшем числе рабочих позиций, применяют схему параллельно-последовательной обработки. Для этого используют две позиции в качестве загрузочных и обрабатывают детали в два потока.

Для финишной обработки деталей типа тел вращения чаще всего применяют бесцентровошлифовальные автоматы, как наиболее подходящие при решении задач автоматической загрузки-разгрузки заготовок наиболее простыми методами. Кроме того, метод бесцентрового шлифования обеспечивает более высокую производительность за счет больших подач благодаря наличию жесткой опоры по всей длине обрабатываемой детали, воспринимающей силу со стороны шлифовального круга.

На автоматической линии для токарной обработки колец конических подшипников в начале установлен автоматический бункер для накопления и выдачи штучных заготовок, а в конце – магазин (с вращающимися щетками). Транспортные устройства (конвейеры подводной и отводящий, подъемники, гибкая лотковая система) передают заготовки из бункера к многошпиндельным токарным автоматам, а обработанные кольца – к прессу клеймения и далее в магазин. Наружные кольца обрабатывают на шестишпиндельных, а внутренние – на восьмишпиндельных токарных автоматах. На каждом станке реализуется полная токарная обработка кольца. Загрузка, выгрузка и поворот кольца в процессе обработки обеспечиваются автооператором.

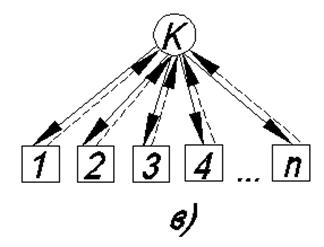

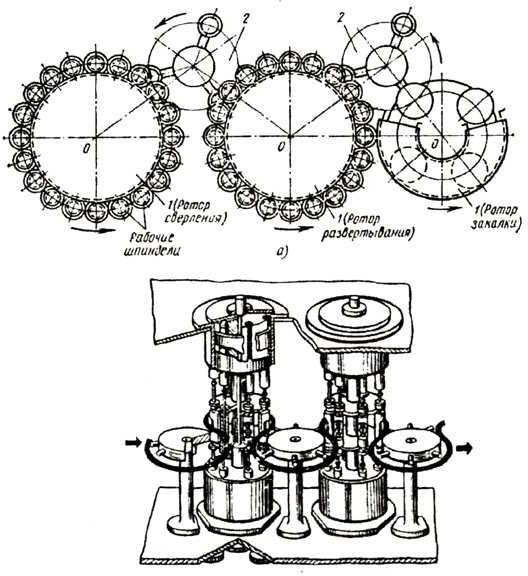

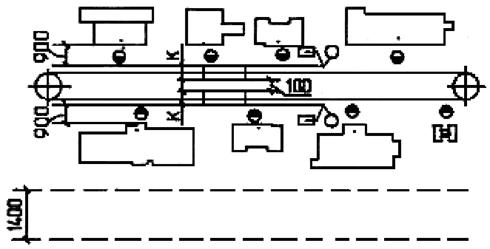

3. Роторные автоматические линии

По структурному построению роторные линии существенно отличаются от линий из агрегатных и других станков, соединенных единой транспортной системой. Роторные линии (рис. 3) комплектуют из роторных автоматов, на которых обработка деталей выполняется в процессе непрерывного транспортирования их совместно с режущим инструментом. Таким образом, главной особенностью роторных линий является совмещение во времени транспортирования заготовок и их обработки. Траектория перемещения заготовки по всем станкам линии 1 осуществляется транспортными роторами 2.

Рис. 3. Принципиальная (a) и конструктивная (б) схемы роторной линии

Производительность роторной линии зависит от числа позиций и частоты вращения роторов. В результате совмещения времени обработки со временем транспортирования заготовок роторные линии обеспечивают высокую производительность при изготовлении небольших, сравнительно простых деталей, при малом основном технологическом времени

Роторные линии эффективно используют в массовом производстве. Необходимо указать на то, что перестановка деталей с одного ротора на другой приводит к потере точности изделия.

4. Назначение гибкого автоматизированного производства

Гибкое автоматизированное производство (ГАП) – принципиально новая концепция в машиностроении, ведущая к созданию автоматизированного предприятия будущего.

Новое в концепции ГАП состоит в том, что ему свойственен централизованный способ производства, предусматривающий как можно более полную обработку деталей на одном оборудовании.

Новая концепция позволяет полностью интегрировать весь производственный цикл – от идеи до выпуска новой продукции – путем автоматизации всего комплекса процессов производства и управления на базе ЭВМ и современных достижений в электронике и приборостроении. Переход с выпуска одного изделия на выпуск другого осуществляется без остановки технологического и другого оборудования (требуемая переналадка идет параллельно с выпуском предыдущего изделия). Обобщенным понятием, распространенным на все организационные структуры и виды ГАП, является понятие гибкая производственная система (ГПС).

ГПС – это несколько единиц технологического оборудования, снабженного средствами и системами, обеспечивающими функционирование оборудования в автоматическом режиме; при этом ГПС должна обладать свойством автоматической переналадки при переходе на производство новых изделий в пределах заданной номенклатуры. По организационным признакам ГПС подразделяют на следующие виды: гибкая автоматизированная линия (ГAJl), гибкий автоматизированный участок (ГАУ), гибкий автоматизированный цех (ГАЦ), гибкий автоматизированный завод (ГАЗ). ГАЛ и ГАУ состоят из гибких производственных моделей (ГПМ) или отдельных единиц технологического оборудования.

Под ГПМ подразумевается единица технологического оборудования, оснащенная системой ЧПУ или каким-либо другим устройством ПУ и функционирующая как самостоятельно, так и в составе ГПС; при этом все функции, связанные с изготовлением изделия, должны осуществляться автоматически.

Читать статью Инструкция по охране труда для оператора линии розлива

5. Принципы создания ГПС

Принцип создания предполагает нахождение оптимального соединения универсальности и автоматизации в программно-управляемом и программноперенастраиваемом оборудовании.

Нахождение оптимума ГПС является задачей технико-экономического анализа ГПС для конкретной реализации.

ГПС строят на базе модулей. Под модулем понимают первичный элемент, выполняющий автономно или в составе ГПС более высокого уровня законченную операцию.

Являясь компонентом ГПС, модуль сам может состоять из компонентов. Компонент модуля, как и модуль, может быть самостоятельно разработан, изготовлен и внедрен, но присущие ему функции управления или технологические функции могут быть выполнены только в составе модуля.

ГПС представляет собой многоуровневую структуру, на самом нижнем уровне которой находятся гибкие автоматизированные модули, затем гибкие автоматизированные линии, следующие уровни – это ГПС участка, цеха, предприятия в целом.

Модуль и иерархичность позволяют создавать проекты любого необходимого уровня вплоть до автоматизированного предприятия.

Оборудование ГПС, как основное, так и вспомогательное, при смене изделий перенастраивается путем ввода новых управляемых программных модулей. Перенастройка модулей вручную допустима в минимальных объемах и только в случаях очевидной экономической неэффективности реализации программной перенастройки.

Построение ГПС с максимальным достижением предметной замкнутости обусловливается наибольшей эффективностью внедрения бригадных форм организации труда, повышением ответственности персонала за конечный результат труда.

Максимальная предметная замкнутость является необходимым условим сокращения длительности производственного цикла за счет уменьшения времени на межоперационное пролеживание, дополнительный контроль и транспортировку деталей и сборочных единиц с участка на участок, из цеха в цех и т.д.

6. Основные характеристики ГПС

Организационная основа ГПС – это групповое производство, являющееся формой организации дискретных (прерывных) производственных процессов, экономикоорганизационной основой которых является целевая подетальная специализация участков и цехов, а технологической составляющей – унифицированная групповая форма организации технологического процесса (ТП).

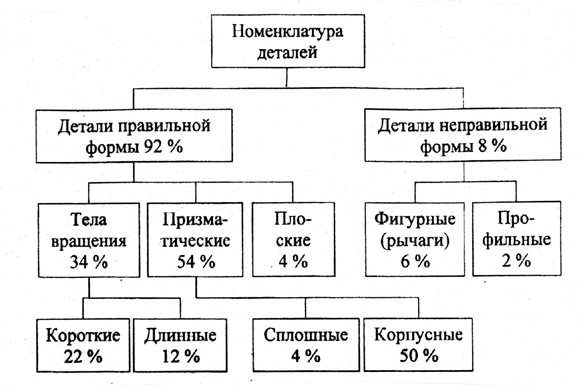

Основа технологической унификации ТП – классификация деталей и их поверхностей по конструктивно-технологическому признаку на базе общности оборудования, наладки и инструментальной оснастки, например классификация деталей машиностроения (рис. 4).

Рис. 4. Классификация деталей машиностроения

Группирование деталей для одновременной обработки на одной ГПС включает три группы условий:

- Геометрические параметры изделий, которые в основном определяют типоразмер включаемых в ГПС станков, при этом подобие формы или идентичность технологических переходов перестают играть решающую роль в составлении деталей, главными критериями становятся габариты и масса;

- Технологические параметры, определяющие возможность полной обработки каждой группы деталей на одном станке в одну – две операции или необходимость их доработки на других станках системы;

- Организационно-экономические характеристики, например обработка группы деталей для одновременного поступления на сборку, или группы деталей, обрабатываемых из одной заготовки. Группированию подлежат не только детали, но и функциональные узлы, стандартные детали и изделия

Опыт показывает, что в новое изделие обычно переходит 30–50 % деталей старых конструкций, 20–40 % модернизированных, 10–20 % создаются вновь.

Модификация и разработка новых деталей с использованием унифицированных поверхностей позволяет сократить их разнообразие и включить их в существующие группы деталей.

Принцип использования типовых и унифицированных поверхностей при проектировании деталей реализуется в САПР К, входящую в интегрированную производственную систему.

Технология обработки новых деталей также разрабатывается с учетом технологии трех обрабатываемых групп деталей, что позволит включить новые детали в эти же группы для обработки и на этих же ГПС.

Понятие гибкости производственной системы является многокритериальным и неоднозначным.

Многообразие задач, решаемых методами гибкой автоматизации, не дает возможности сформулировать единые методы количественной оценки гибкости, позволяющие сравнивать различные системы.

В практике целесообразно оценивать три формы гибкости:

- Структурную – это свобода в выборе последовательности обработки; возможность замены при выходе из строя любой единицы оборудования на аналогичную; возможность наращивания системы на основе модульного принципа;

- Технологическую гибкость – способность производить заданное множество типов деталей различными способами; сравнения можно производить по индексу гибкости

- Организационную гибкость, которая в значительной мере определяет структуру ГПС.

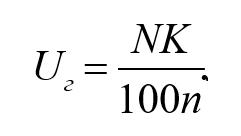

где N – номенклатура деталей, выпускаемых системой за определенный период времени; К – доля деталей, изготавливаемых на системе впервые (процент обновления номенклатуры); п – число одинаковых деталей в партии;

По степени автоматизации ГПС выделяют:

- высокую степень, при которой реализуется автоматическое управление и трехсменный режим работы;

- среднюю степень – непрерывное автоматизированное управление при многостаночном обслуживании (коэффициент многостаночного обслуживания KM > 2);

- малую степень – коэффициент многостаночности KM 2.

Высокий уровень автоматизации ГПС достигается за счет значительного усложнения оборудования при существенном росте его стоимости. В связи с этим проблема обеспечения надежности приобретает особую актуальность.

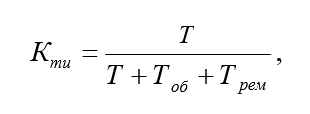

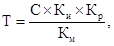

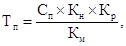

В качестве показателей оценки надежности ГПС используют

где T – суммарное время пребывания в работоспособном состоянии всех ГПМ в составе ГПС, ч; Tоб – суммарное время технического обслуживания всех ГПМ плюс суммарное неперекрываемое время технического обслуживания вспомогательного оборудования, вызывающего простой одного или нескольких ГПМ в составе ГПС, ч; Tрем – суммарное время планового и непланового ремонта всех ГПМ плюс суммарное неперекрываемое время планового и непланового ремонта вспомогательного оборудования, вызывающего простой одного или нескольких ГПМ.

7. Структура гибкой производственной системы

В настоящее время значительное повышение эффективности в машиностроении, особенно в мелкосерийном и серийном производстве, может быть достигнуто за счет широкого применения ГПС, управляемых с помощью ЭВМ.

ГПС – это совокупность в разных сочетаниях оборудования с ЧПУ, роботизированных технологических комплексов (РТК), ГПМ, отдельных единиц технологического оборудования и систем обеспечения их функционирования (СОФ) в автоматическом режиме в течение заданного интервала времени, обладающая свойством автоматизированной переналадки при производстве изделий произвольной номенклатуры в установленных пределах значений характеристик оборудования.

СОФ ГПС в автоматическом или автоматизированном режиме имеют следующие структурные составные части:

- Автоматизированную транспортно-складскую систему (ATCC) – систему взаимосвязанных автоматизированных транспортных и складских устройств с установкой в спутнике (на паллете) или другой транспортной таре (поддоне, кассете, в магазине) для временного накопления, распределения и доставки предметов производства и технологической оснастки к ГПМ, PTK или другому технологическому оборудованию ГПС. ATCC может выполнять автоматическое хранение, подачу на сборку элементов УСП, а также автоматическую мойку;

- Автоматизированную систему инструментального обеспечения (АСИО) – это взаимосвязанные устройства, оборудование и система управления, включая участки подготовки и настройки инструмента, его транспортировки, накопления, смены и контроля качества, обеспечивающие подготовку, хранение, автоматическую замену инструмента в магазинах, на станках;

- Автоматизированную систему удаления отходов (АСУО) – устройства с системой управления для удаления стружки и других отходов из зоны ГПМ, PTK и другого оборудования, включенного в ГПС;

- Систему автоматизированного контроля (САК) – систему контроля заданных параметров детали или изделия в процессе обработки, включающую контрольно-измерительную машину с ЧПУ, программируемые и моделирующие проверочно-испытательные машины, систему устройств и мер по контролю параметров поступающих заготовок и комплектующих изделий.

Состав и структура ГПС определяются содержанием технологического процесса, который включает:

- параметры заготовок и номенклатуру деталей;

- готовую программу выпуска деталей, определяющую цикл изготовления;

- состав технологического оборудования;

- организацию производства обслуживания оборудования в процессе изготовления, переналадки, смены инструмента, приспособления, схватов, контроля деталей;

- диагностирование, управление оборудованием и ремонтом технических средств.

В настоящее время существуют три основных направления при построении структур автоматизированных участков, линий и цехов:

Похожие записи:

- Типовая должностная инструкция Наладчика автоматических линий 4-го разряда

- Характеристики гофрокартона, классификации, типы гофрокартона

- Селективность автоматов на отходящих линиях — Диалог специалистов АВОК- проектирование, монтаж, наладка, сервис

- Стреппинг лента — что это такое,виды,характеристики,фото,изготовление

1. ОБЩАЯ ЧАСТЬ

Перспективным направлением научно-технических разработок является всемерное сокращение металлоемкости продукции машиностроения, использование малоотходных и безотходных технологий, сокращение объемов или исключение процессов обработки, связанных с образованием стружки и других отходов. Однако, доля механической обработки остается преобладающей в процессе окончательного формирования геометрических параметров, размеров, чистоты поверхностей наиболее точных деталей автомобильных агрегатов и других изделий.

Технологические процессы механической обработки весьма разнообразны и основаны на использовании обширной гаммы оборудования, инструмента, оснастки. Характер технологии и соответствующий состав оборудования определяются в основном типоразмерами выпускаемой продукции и серийностью производства. Наибольших затрат требует механическая обработка деталей основных агрегатов автомобиля: двигателя, сцепления, коробок передач и отбора мощностей, ведущих мостов, рулевого механизма, подвески и др.

Крупносерийный и массовый типы производства автомобилей и агрегатов обусловливают организацию автоматизированных и высокомеханизированных процессов обработки деталей, механизацию межоперационного, цехового и заводского транспорта, создание систем механизированного удаления стружки, централизованной и циркуляционной систем снабжения СОЖ.

Механообрабатывающее производство в составе комплексного автомобильного завода занимает значительные площади, влияет на организацию всего производственного процесса, на построение генерального плана предприятия и требует тщательной проработки при проектировании новых заводов, расширении, реконструкции и техническом перевооружении действующих.

Производство специализированных транспортных средств, агрегатов, товаров народного потребления (ТНП) и другой продукции проектируется соответственно заданной программе выпуска и условиям предприятия.

Нормы технологического проектирования определяют оптимальные соотношения количества оборудования, численности работающих, площадей, энерговооруженности производства и входящих в него подразделений (цехов, участков, служб) в зависимости от типажа, габаритов, производственной программы выпускаемой продукции.

Отраслевые нормы предназначены для разработки технологических решений механообрабатывающих цехов.

При разработке норм использованы отдельные положения и показатели ОНТП 14-86.

для разработки технологических решений проектов и ТЭО вновь строящихся заводов: расширения, реконструкции и технического перевооружения действующих производств;

для укрупненных расчетов при разработке предпроектных материалов и документов;

для анализа показателей действующих производств с целью оценки их технико-экономической эффективности.

ОНТП 14-96 могут быть рекомендованы для проектирования машиностроительных заводов других отраслей и предприятий различных форм собственности.

2. ТЕХНОЛОГИЧЕСКИЕ РЕШЕНИЯ

2.1. Программа и тип производства

Решающим фактором при разработке проекта и создании производственных мощностей предприятия или отдельного объекта является программа выпуска продукции. Проектная программа выпуска продукции определяется на основании изучения потребностей народного хозяйства, рыночного спроса с учетом перспективы на определенный период и оговаривается в задании на проектирование объекта (договоре, контракте). Основными показателями программы являются:

номенклатура изделий, сборочных единиц, деталей с указанием моделей, модификаций, номеров чертежей, других реквизитов;

годовой выпуск продукции по каждой позиции заданной номенклатуры в натуральном выражении (штуки, комплекты, сборочные единицы);

объем выпуска запасных частей, который задается, как правило, укрупненно в процентном выражении от основной программы.

В процессе разработки проекта потребность в запасных частях уточняется подетально и по видам производств и задается как дополнение к основной программе.

При обширной номенклатуре изделий и их модификаций, а также в случаях предполагаемых последующих изменений моделей выпускаемой продукции, проектная программа производства может быть задана по изделиям-представителям и приведенной к ним программе производства, учитывающей другие изделия и модификации.

В качестве представителей выбираются наиболее характерные по конструкции и значимые по объему выпуска изделия.

По окончании процесса освоения производства в зависимости от состояния сбыта продукции, условий снабжения материалами и комплектующими изделиями, качества организации технологического и производственного процесса фактический объем выпуска продукции может превышать или не достигать проектных показателей. Эффективность использования проектных мощностей соответственно отражается на технико-экономических показателях производства.

Типы производства классифицируются согласно ГОСТ 14.004-83 в зависимости от широты номенклатуры, регулярности, стабильности и объема выпуска продукции. Кроме того, в соответствии с ГОСТ 3.1108-83 одной из основных характеристик типа производства является коэффициент закрепления операций за оборудованием.

Единичное производство

Характеризуется малым объемом выпуска одинаковых изделий, повторное изготовление и ремонт которых, как правило, не предусматривается.

Производство комплектуется универсальным оборудованием, позволяющим выполнять все виды обработки по изготовлению заданной номенклатуры единично выпускаемых изделий, технические характеристики оборудования должны соответствовать габаритам и типоразмерам обрабатываемых деталей. Станки, используемые в единичном производстве, выпускаются станкозаводами серийно и могут быть закуплены в процессе подготовки производства. Оборудование в специальном исполнении, длительного срока изготовления, применяется в исключительных случаях.