Боровичский завод деревообрабатывающих станков, БЗДС

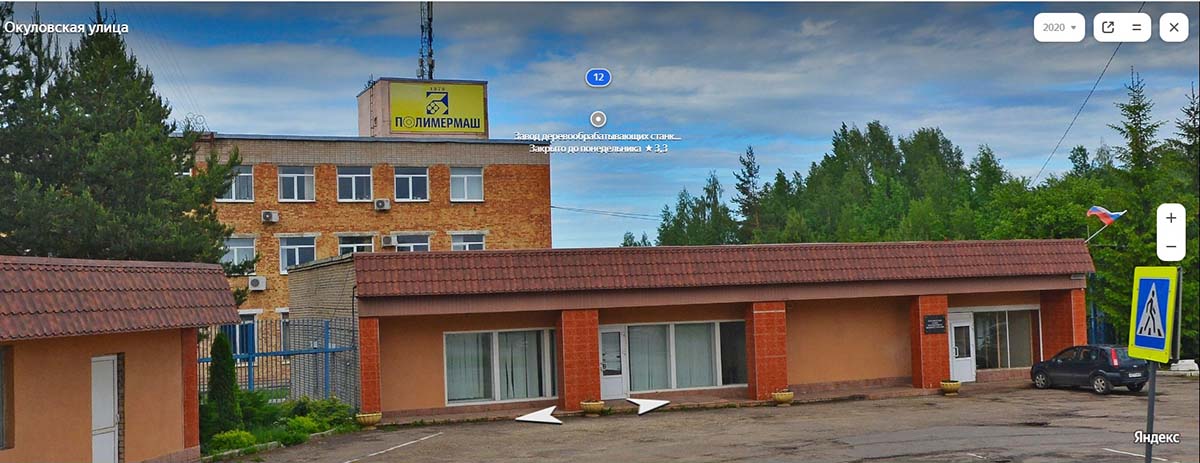

Боровичский завод деревообрабатывающих станков БЗДС, Новгородская обл., г. Боровичи

Боровичский завод деревообрабатывающих станков — одно из старейших предприятий российского станкостроения.

Основание завода

Завод был основан в 1894 году как кустарный цех по производству литых чугунных изделий хозяйственно-бытового назначения.

К 1930 году на предприятии было освоено производство текстильного и вязального оборудования, а к началу Великой Отечественной войны завод превратился в мощное машиностроительное предприятие, на котором работало более 1500 человек. В начале войны вместе со всем оборудованием эвакуируется во Владимирскую область, а в опустевшие корпуса переводится один из механических заводов Ленинграда, где организуется производство продукции для фронта. За трудовые достижения в годы Великой Отечественной войны 63 работника завода награждены грамотами, 96 человек — медалями «За доблестный труд».

Сразу после войны Боровичский ЗДС начинает выпуск деревообрабатывающего оборудования для строительных организаций, а также оборудования для местной промышленности. За период с 1946 по 1960 год на заводе изготовлена 81 модель оборудования различной сложности, а производственные площади увеличились на 1/3.

В 1963 — 1964 годах завод приступил к выпуску четырехсторонних строгальных станков по дереву.

В 1969 году завод приступил к выпуску автоматических линий, специализированных станков и некомплектного оборудования для производства оконных и дверных блоков. Многие из станков, выпущенных в тот период, до сих пор работают на предприятиях бывшего СССР. Почти все модели станков были созданы и освоены заводскими конструкторами. Некоторые из них после освоения были переданы другим заводам.

Для увеличения выпуска деревообрабатывающего оборудования в 60-70-е годы производятся технологическая реконструкция и техническое перевооружение цехов, устаревшее оборудование заменяется более производительным.

Боровичский завод деревообрабатывающих станков — участник международных выставок «Лесдревмаш-73», «Лесдревмаш-79» в Москве, многих выставок за рубежом, где неоднократно награждался дипломами и медалями. Продукция завода экспортировалась в 16 стран мира. В начале 80-х годов на заводе создается новая гамма четырехсторонних строгальных станков, среди которых станки моделей С25-4, С25-5, С16-1А, С16-2А, а в перестроечные годы предприятие становится российским лидером по производству деревообрабатывающего оборудования. В 1995 и 1996 годах продукция завода была удостоена золотого приза Европы за качество.

Наши дни

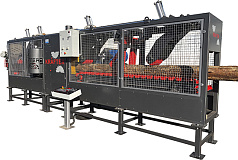

В настоящее время Боровичский завод деревообрабатывающих станков выпускает широкую гамму четырехстороннего строгального деревообрабатывающего оборудования для получения погонажных изделий различного назначения (от паркетной доски до домостроительного бруса). Станки моделей С25-5А, C16-42, С16-51, C25-4АМ отличает высокая производительность, быстрая окупаемость, надежность, усовершенствованная конструкция и современный внешний вид.

В 2001 году завод освоил выпуск нового шестишпиндельного станка С26-61 со встроенными джойнтерами на суппортах.

В годы перестройки завод несколько раз менял название и в 2005 году все права на производство и реализацию четырехсторонних продольно-фрезерных станков, а также запасных частей приобрел ООО «Боровичский завод деревообрабатывающих станков», расположенный на производственных площадях ОАО «Боровичский завод «Полимермаш» по адресу: 174411 г. Боровичи Новгородская обл., ул. Окуловская 12. Сюда же было перевезено необходимое оборудование, вся техническая документация. Наиболее квалифицированные рабочие и ИТР также перешли на работу в ООО «БЗДС».

За это время ООО «БЗДС» участвовало во многих выставках и получало заслуженные награды: серебряную медаль выставки в Вологде, дипломы выставок в Новосибирске и Петрозаводске, Перми и Екатеринбурге.

Боровичский завод деревообрабатывающих станков, ООО БЗДС

Боровичский завод деревообрабатывающих станков

Деревообрабатывающие станки

BEAVER-520 (МВ(Z)4020х5) (RMM520) Станок 4-х сторонний продольнофрезерный 5-ти шпиндельный. Работает без нареканий. Покупкой доволен.

ФОРЕСТТРЕЙД ООО

Котельная установка Гефест отлично справляется со всеми задачами. Проблем с ним не возникало.

ФОРЕСТТРЕЙД ООО

Остались довольны приобретенным четырехсторонним станком станком. Удобный в использовании, на выходе получаются отличные изделия.

Голов Владимир Юрьевич

Приобрели четырехсторонний станок год назад. Станком довольны. Используется не в полную силу. Простой по настройкам и надежный.

ФОРЕСТТРЕЙД ООО

Сотрудничаем с компанией КАМИ давно. Приобретали ряд оборудования, функционалом и качеством станка OSTERMANN T1000S довольны.

Степанов Михаил Викторович

КСМ-КОМПЛЕКТ ООО

Станком фрезерным очень довольны, отлично работает. Приобретаем ещё один такой.

Степанов Михаил Викторович

КСМ-КОМПЛЕКТ ООО

Оборудование работает отлично, за долгий период времени сбоев в работе не наблюдалось

Степанов Михаил Викторович

КСМ-КОМПЛЕКТ ООО

Купили 2 года назад ленточнопильный станок BS 500V . Постой и надежный в использовании. Очень довольны.

КАМИ — один из самых крупных поставщиков деревообрабатывающих станков для малого бизнеса и крупных предприятий в России. На счету компании 10 000+ промышленных производств, оборудованных современными решениями для работы с древесиной.

В каталоге представлено оборудование для любых видов обработки — начиная от сортировки леса и его дальнейшей распиловки до утилизации и переработки отходов.

Многообразие решений

- Станки для первичной переработки круглого леса

Представлены комплексными лесопильными линиями на базе дисковых или ленточных деревообрабатывающих станков производительностью до 100 000 м 3 в год, сортировочными линиями круглого леса на любое количество карманов, бревнопильными дисковыми или брусовальными, окорочными станками для бревна (новые и бу), тяжелыми многопилами для лафета, высокоскоростными кромкообрезными для готовой доски, ребровогорбыльными и ленточно-делительными станками для переработки горбыля.

- Для дальнейшей сушки доски и бруса

В наличии конвективные, вакуумные, аэродинамические и сушильные камеры для термообработки доски европейского и российского производства. Оборудование идеально подходит для сушки и термирования хвойных, твердых и ценных пород древесины.

- Для последующей глубокой переработки древесины

Четырехсторонних станки, линии и оборудование для сращивания, оптимизаторы, калибровально-шлифовальные станки. В наличии широкий спектр столярных станков: фрезерные, шипорезные, строгальные, комбинированные, рейсмусовые, торцовочные, круглопильные циркулярки, токарные, круглопалочные и станки для игрушек.

Оборудование позволяет реализовывать сотни разных технологий деревообработки: производство клееного мебельного щита и бруса для домостроения, погонажных изделий, стульев, кроватей, столярного производства, изготовления мебели из массива, деревянных окон, паркета и инженерной доски, дверей из массива, двутавровой балки БДК-1 и проч.

Развитие новых направлений

КАМИ не стоит на месте — каждый год компания внедряет новые модели на рынок: линии для производства фанеры и шпона, ламината, паркета, компрессорное, станки для импрегнации и пропитки древесины, поддоны и паллеты, домостроительные комплексы и чашкорезы. упаковочное оборудование в стретч-пленку,

Проектный отдел компании разработает план лесопильного цеха любой сложности с околостаночной механизацией, линиями перепакетировки пиломатериала, штабеле-формирующей машиной или ШФМ, а также линиями сортировки досок и пиломатериала.

Специалисты компании помогут построить безотходное производство полного цикла, оснастив цех необходимым оборудованием для измельчения древесных отходов: рубительные машины, дробилки барабанного и дискового типа, шредеры для ДСП, древесины и MDF, прессы для брикетирования и грануляторы для пеллет, котельные установки мощностью от 120 кВт до 10 мВт.

Плюсы работы с КАМИ

- Доступные цены.

- Доставка по России.

- Большой выбор моделей в наличии.

- 3 региональных склада оборудования и запчастей.

- Штат сервис-инженеров высокой квалификации с графиком работы 24/7.

Выбирая деревообрабатывающие станки в КАМИ, вы получаете надежного поставщика, у которого можно купить качественное многофункциональное оборудование и разработать комплексный проект любого уровня сложности. Переходите в каталог и заказывайте!

Московский завод автоматических линий и специальных станков

Год основания завода — 1898. Германское акционерное общество «Альфред Гутман и Компания» основало механические мастерские.

В 1917 году мастерские преобразованы в завод «Подъемник«, ставший основным российским поставщиком электрических мостовых кранов для строек первых пятилеток. На заводе впервые в России были спроектированы и изготовлены эскалаторы для Московского метрополитена.

В годы Великой Отечественной войны на базе завода «Подъемник» был создан бронетанковый ремзавод № 82, который 1941-1945 годы отремонтировал 3053 танка, производил аэростатные лебедки, которые помогали оборонять Москву от воздушного нападения.

В 1958 году на базе завода «Подъемник» создается Московский завод автоматических линий «Станколиния» по выпуску автоматических линий и специальных станков для обработки деталей типа тел вращения. Завод стал первым и единственным в России производителем гамм высокоточных шлифовальных станков. Было автоматизировано производство подшипниковых заводов по изготовлению подшипников.

С 1967 году — Московский завод автоматических линий им. 50-летия СССР.

Наши дни

С 27.09.1993 года — ОАО Московский завод автоматических линий.

Осваивая новые типы оборудования ОАО МоЗАЛ совместно с российской фирмой Диамех 2000 единственные в России производят зарезонансные балансировочные станки третьего поколения для балансировки роторов массой от 30 грамм до 90000 кг.

В январе 2010 года станкостроительное производство было решено остановить и заняться исключительно ремонтом и сдачей в аренду недвижимого имущества производственного, складского и офисного назначения.

Более или менее пригодное оборудование было приобретено ДИАМЕХ 2000, ООО, которому завод ранее поставлял детали по кооперации для балансировочных станков, в эту же компанию перешла часть уволенных работников.

Продукция МоЗАЛ:

- Торцешлифовальные станки с горизонтальными и вертикальными осями шпинделей работают на всех подшипниковых заводах РФ, стран СНГ и Восточной Европы, экспортированы во Францию и Китай

- Бесцентровые круглошлифовальные станки работают на всех подшипниковых и металлургических заводах РФ, стран СНГ и Восточной Европы, экспортированы в Китай

- Внутришлифовальные и круглошлифовальные станки работают на всех подшипниковых и автомобильных заводах РФ, стран СНГ и Восточной Европы

- Бортикошлифовальные двухшпиндельные автоматы успешно работают на подшипниковых заводах РФ

Станки-автоматы и автоматические линии предназначены для обработки: колец подшипников, гильз, поршней, клапанов, седел клапанов, толкателей и втулок капанов, прецизионных болтов, поршневых колец, шатунов, тормозных дисков, дисков сцепления, вагонных осей, крестовин кардана и многих других деталей машин.

Станки выпускаемые предприятием — Московский завод автоматических линий и специальных станков (МоЗАЛ)

Полезные ссылки по теме

Каталог-справочник круглошлифовальных станков

Паспорта и руководства круглошлифовальных станков

Справочник деревообрабатывающих станков

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

Сайт не найден · GitHub Pages

Сайт не найден · GitHub Pages

Здесь нет сайта GitHub Pages.

Если вы пытаетесь опубликовать один, прочитайте полную документацию чтобы узнать, как настроить GitHub Pages для вашего хранилища, организации или учетной записи пользователя.

Московский станкостроительный завод | Статья о Московском станкостроительном заводе «Свободный словарь»

(полное название, Московский станкостроительный завод имени Серго Орджоникидзе), крупномасштабном предприятии советского станкостроения. Он производит автоматические линии, на которых детали обрабатываются с точностью до нескольких микрон. Это был один из первых станкостроительных заводов в СССР.

Производство на заводе началось в 1932 году, и за первые десять лет было изготовлено 48 типов и размеров станков.В октябре 1941 года его эвакуировали на Урал, а оставшиеся рабочие производили материалы для фронта. В 1942 году, после возвращения в Москву, завод был реконструирован; продолжая работать над необходимостью для обороны, он готовился к производству станков. С 1946 года завод строит унифицированные станки и автоматические линии на их основе. В 1947 году по оригинальной конструкции были изготовлены первые токарные станки 1А225–6 для прутков диаметром до 25 мм. Производство крупногабаритных систем автоматических линий для обработки блоков цилиндров и головок автомобильных и тракторных двигателей началось в период с 1966 по 1973 год.

Продукция завода получила высокую оценку на международных выставках и ярмарках. В 1958 году автоматическая секция MR107 для обработки вала получила медаль Гран-при на Всемирной выставке в Брюсселе. На Лейпцигской ярмарке в 1967 году автоматическая линия 1L191 для обработки кронштейнов трактора на Волгоградском тракторном заводе была удостоена золотой медали. Сертификаты и награды были вручены выставкой достижений народного хозяйства СССР по ряду станков.Многие станки, производимые на заводе, экспортируются в социалистические и капиталистические страны. Производство завода в 1973 году увеличилось в 7,2 раза по сравнению с 1940 годом.

Модернизируется Московский станкостроительный завод (1974). Основная тенденция в его техническом развитии заключается в разработке и увеличении выпуска современного прогрессивного оборудования — ряда станков с цифровым программируемым управлением, системами автоматической настройки и адаптивным управлением. Завод был награжден орденом Трудового Красного Знамени в 1939 году.

Автоматизация | Британика

Автоматизация , применение машин к задачам, которые когда-то выполнялись людьми, или, все чаще, к задачам, которые в противном случае были бы невозможны. Хотя термин «механизация» часто используется для обозначения простой замены человеческого труда машинами, автоматизация обычно подразумевает интеграцию машин в систему самоуправления. Автоматизация произвела революцию в тех областях, в которых она была внедрена, и едва ли есть аспект современной жизни, который не был бы затронут ею.

Термин «автоматизация» был придуман в автомобильной промышленности около 1946 года для описания более широкого использования автоматических устройств и средств управления в механизированных производственных линиях. Происхождение слова связано с Д.С. Хардером, инженером-менеджером Ford Motor Company в то время. Этот термин широко используется в производственном контексте, но он также применяется вне производства в связи с множеством систем, в которых существует значительная замена механического, электрического или компьютеризированного действия для человеческого усилия и интеллекта.

В общем случае автоматизация может быть определена как технология, связанная с выполнением процесса с помощью запрограммированных команд в сочетании с автоматическим контролем обратной связи для обеспечения надлежащего выполнения инструкций. Полученная система способна работать без вмешательства человека. Развитие этой технологии становится все более зависимым от использования компьютеров и компьютерных технологий. Следовательно, автоматизированные системы становятся все более сложными и сложными.Усовершенствованные системы представляют собой уровень возможностей и производительности, которые во многих отношениях превосходят способности людей выполнять те же действия.

Технология автоматизации достигла такого уровня, когда ряд других технологий развились из нее и достигли признания и статуса своих собственных. Робототехника — одна из этих технологий; это специализированная отрасль автоматизации, в которой автомат обладает определенными антропоморфическими или человеческими характеристиками.Наиболее типичной человеческой характеристикой современного промышленного робота является механическая рука с механическим приводом. Рукоятка робота может быть запрограммирована на перемещение в последовательности движений для выполнения полезных задач, таких как загрузка и выгрузка деталей на производственном станке или выполнение последовательности точечных сварных швов на деталях из листового металла кузова автомобиля во время сборки. Как показывают эти примеры, промышленные роботы, как правило, используются для замены людей, работающих на фабриках.

Получите эксклюзивный доступ к контенту из нашего первого издания 1768 года с вашей подпиской.Подпишитесь сегодня

В этой статье рассматриваются основы автоматизации, включая ее историческое развитие, принципы и теорию работы, приложения в производстве и в некоторых сферах услуг и отраслях, важных в повседневной жизни, и влияющих на человека и общество в целом. В статье также рассматривается развитие и технология робототехники как важная тема в области автоматизации. Для связанных тем см. Информатику и обработку информации.

Историческое развитие автоматизации

Технология автоматизации произошла из смежной области механизации, которая началась в промышленной революции.Механизация относится к замене человеческой (или животной) силы механической силой какой-либо формы. Движущей силой механизации была склонность человечества создавать инструменты и механические устройства. Некоторые важные исторические разработки в области механизации и автоматизации, приведшие к современным автоматизированным системам, описаны здесь.

Ранние разработки

Первые инструменты из камня представляли собой попытки доисторического человека направить свою физическую силу под контроль человеческого разума.Тысячи лет, несомненно, потребовались для разработки простых механических устройств и механизмов, таких как колесо, рычаг и шкив, с помощью которых можно было бы увеличить силу человеческих мышц. Следующим расширением стала разработка силовых машин, которые не требовали человеческой силы для работы. Примеры таких машин включают водяные колеса, ветряные мельницы и простые паровые устройства. Более 2000 лет назад китайцы разработали триммеры, работающие на проточной воде и водяных колесах.Первые греки экспериментировали с простыми реактивными двигателями, приводимыми в движение паром. Механические часы, представляющие собой довольно сложную сборку со своим собственным встроенным источником питания (весом), были разработаны примерно в 1335 году в Европе. Ветряные мельницы с механизмами автоматического поворота паруса были разработаны в средние века в Европе и на Ближнем Востоке. Паровой двигатель явился крупным достижением в разработке силовых машин и ознаменовал начало промышленной революции. В течение двух столетий, прошедших с момента появления парового двигателя Watt, были разработаны двигатели и машины с двигателями, которые получают энергию из пара, электричества, химических, механических и ядерных источников.

Каждая новая разработка в истории машин с приводом привела к увеличению требований к устройствам управления для управления мощностью машины. Самые ранние паровые двигатели требовали, чтобы человек открывал и закрывал клапаны, сначала чтобы впустить пар в камеру поршня, а затем выпустить его. Позже был разработан механизм золотникового клапана для автоматического выполнения этих функций. Тогда единственной потребностью человека-оператора было регулировать количество пара, которое контролировало скорость и мощность двигателя.Это требование к человеческому вниманию при работе парового двигателя было устранено губернатором с шариками. Это устройство, изобретенное Джеймсом Уаттом в Англии, состояло из утяжеленного шарика на шарнирном рычаге, механически соединенного с выходным валом двигателя. По мере увеличения скорости вращения вала центробежная сила заставляла утяжеленный шар перемещаться наружу. Это движение контролировало клапан, который уменьшал подачу пара в двигатель, тем самым замедляя двигатель. Регулятор «шарик-шарик» остается элегантным ранним примером системы управления с отрицательной обратной связью, в которой увеличение производительности системы используется для снижения активности системы.

Отрицательная обратная связь широко используется в качестве средства автоматического управления для достижения постоянного рабочего уровня системы. Типичным примером системы управления с обратной связью является термостат, используемый в современных зданиях для контроля температуры в помещении. В этом устройстве снижение комнатной температуры вызывает замыкание электрического переключателя, в результате чего включается нагревательный элемент. При повышении комнатной температуры выключатель размыкается и подача тепла отключается. Термостат можно настроить так, чтобы он включал нагревательный прибор в любой заданной точке.

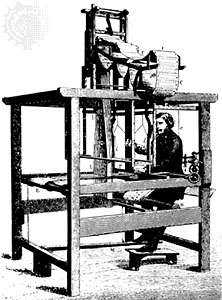

Еще одним важным событием в истории автоматизации стал жаккардовый станок (см. Фотографию), который продемонстрировал концепцию программируемой машины. Около 1801 года французский изобретатель Жозеф-Мари Жаккард изобрел автоматический ткацкий станок, способный производить сложные узоры в текстиле, управляя движением множества челноков из разноцветных нитей. Выбор различных образцов был определен программой, содержащейся в стальных картах, в которых были пробиты отверстия. Эти карты были предками бумажных карт и лент, которые управляют современными автоматами.Концепция программирования машины получила дальнейшее развитие в конце XIX века, когда английский математик Чарльз Бэббидж предложил сложный механический «аналитический механизм», который мог выполнять арифметику и обработку данных. Хотя Бэббидж так и не смог завершить его, это устройство было предшественником современного цифрового компьютера. Смотрите компьютеры, историю.

Жаккардовый ткацкий станок Жаккардовый ткацкий станок, гравировка, 1874 год. В верхней части машины находится стопка перфокарт, которая подается в ткацкий станок для управления рисунком ткачества.Этот метод автоматической выдачи машинных инструкций использовался компьютерами еще в 20 веке. Беттман Архив .

Источник http://stanki-katalog.ru/st_borovzds.htm

Источник https://www.stanki.ru/catalog/derevoobrabatyvayushhee_oborudovanie/

Источник https://all-stanki.ru/raznoe/moskovskij-zavod-avtomaticheskih-linij-i-specialnyh-stankov.html