Автоматизированные сборочные линии

На машиностроительных заводах и других производствах из всего объема сборочных работ механизировано только 15-20%, а остальная часть сборочных операций выполняется вручную. Автоматическая сборка имеет применение примерно в 6-7% от всех видов сборки. Поэтому необходимо сокращать трудоёмкость сборочных работ путем ее механизации и автоматизации.

Высшей ступенью автоматизации является комплексная автоматизация всех основных и вспомогательных сборочных работ, для получения наибольшего технико-экономического эффекта, с применением автоматических сборочных линий.

Шагая в ногу со временем, мы разработали новый продукт европейского стандарта качества, позволяющий решать эти актуальные для современных производств задачи, представляем Вашему вниманию:

Автоматизированные модульные сборочные линии

Сборочная линия от ООО «Норматив» — это модульная система конвейерного и вспомогательного оборудования, в которую входят: промышленные столы и различные транспортеры, компонующиеся в малые производственные линии для сборки продукции в потоке. Такая производственная линия может оборудоваться программируемым логическим контроллером (PLC ), который будет способствовать контролю и автоматизации пошагового процесса сборки и монтажа изделия.

Преимущества автоматизированных модульных систем для сборки изделия на конвейере

Модульные линии сборки на заказ от производственной компании «Норматив» — это ваше конкурентное преимущество.

Вы формулируете тезисы – требования к системе перемещения грузов, мы разрабатываем оптимальное техническое решение для автоматизации сборочных процессов.

Что мы предлагаем:

- Вписать конвейерную систему в существующую планировку, соблюдая ограничения помещения и учитывая расстановку прочего оборудования.

- Изготовить качественное современное оборудование, легко устанавливаемое и перенастраиваемое.

- Обеспечить надёжную и долговечную работу всей конвейерной системы, отвечающую требованиям технологии.

- Создать и установить программное обеспечение для исполнения оптимального алгоритма работы системы.

- Подобрать соответствующее дополнительное оборудование и элементы автоматизации (пневматика, датчики, сканеры, контроллеры и т.д.).

- Задать необходимую скорость движения грузов.

- Рассмотреть режим выполнения только полезной работы конвейеров: решить проблему «холостой» работы и траты энергии.

- Оборудовать конвейерную линию рабочими местами для операторов сборки продукции.

- Контролировать рабочий процесс поэтапного выполнения операций сборщиком.

- Предусмотреть возможность для более широкого оснащения спец. техникой и инструментом рабочих мест: установить монитор, подвести электропитание/ сжатый воздух, установить подвесное оборудование и др.

- Оптимизировать передачу деталей и рабочего инструмента между постами операторов, используя транспортные тележки.

- Укомплектовать систему в соответствии с техникой безопасности.

- Осуществить модернизацию или изготовить дополнительное оборудование для линии сборки, при необходимости обновления режима работы автоматизированной конвейерной системы.

Какую выгоду Вы получаете с внедрением автоматизированных сборочных линий

Модульность системы даёт возможность переналаживать сборочные линии в соответствии с различными режимами работы и системами программного управления. Объединение модулей позволяет компоновать линии любой требуемой длины и сложности.

Сборка изделий на автоматизированных конвейерных системах – это:

- повышение производительности;

- сокращение числа рабочих-сборщиков, операторов линии;

- улучшение условий труда рабочих;

- уменьшение удельной площадь цеха под сборку;

- усовершенствование качества продукции;

- снижение себестоимости выпускаемой продукции;

- быстрая перекомпоновка под новую технологию сборки;

и др

Подробнее о комплектации модульных конвейерных линий

Транспортные сборочные системы состоят из модулей, которые легко собираются и разбираются подобно конструктору. Это позволяет легко и быстро менять общую компоновку технологической линии и перестраивать производственный процесс.

- Каждый модуль содержит базовый рабочий стол, системы перестраиваемых по ширине линейных направляющих, конвейеры с разными носителями, тележки и подложки для перемещения собираемых узлов от одного рабочего места к другому, механизмы межоперационного накопления изделий для компенсации неравномерности ритма сборки.

- Рабочий пост оснащается удобно расположенными полками и боксами для хранения деталей, держателями и балансирами для специального оборудования, панелями для размещения дополнительного инструмента и сборочной документации.

Для обеспечения оптимизации работы оператора автоматизированной сборочной линии, устанавливается программируемый логический контроллер (PLC).

Успешный опыт автоматизации производственных процессов от компании «Норматив»

Мы работаем в данном направлении с крупными высокотехничными производствами в различных отраслях. Проводим работы по автоматизации процессов сборки с проектированием специальной оснастки и ее изготовлением индивидуально для каждого завода. Успешно внедряем автоматизацию в серийное производство, разрабатываем переналаживаемые конвейерные сборочные линии с различными системами программного управления.

Для комплексной автоматизации сборочных процессов находим решения для таких вопросов как:

- выбор подходящего уровня автоматизации сборки на конвейере и оптимального процесса автоматизированной сборки,

- обеспечение заданной точности, надежности и производительности устройств автоматической сборки,

- подбор типа конструкции и размеров сборочной оснастки,

- определение требуемого темпа сборочного оборудования и др.

— благодаря этому формируется автоматизированная сборочная линия индивидуально под требования Вашего производства!

Проекты:

- Высокотехнологичная линия сборки автомобильных отопителей

Сборочная линия состоит из 7 постов поэтапной сборки, специальной транспортирующей тележки и станции контроля для тестирования отопителей.

Линия сборки бытовой техники

Автоматизированная конвейерная система для высокотехнологичной сборки изделий бытовой техники от ООО «Норматив» на экспорт

Линия изготовления лифтовых лебедок

Конвейерная система сборки, тестирования и упаковки лебедок для лифтов

Оборудование в эксплуатации: Линия капитального ремонта тормозных механизмов для Сапсанов

Видео и фотографии оборудования на производственной площадке заказчика.

Линия для капитального ремонта тормозных механизмов для Сапсанов

Линия сборки. Оборудование на производственной площадке изготовителя.

Универсальная линия для сборки вендинговых (снековых) автоматов

Возможно изготовление 10 различных модификаций аппаратов (предусмотрена возможность быстрой перенастройки работы линии). Сборка производится на специализированных подложках . Основная линия оборудована дополнительными линиями-приставками для осуществления подсборки внутренних узлов аппарата

Линия узловой сборки и упаковки мелкой бытовой техники

Линия для узловой сборки решена в виде закольцованной системы из 2-х модульных транспортеров с приставными столами для передачи транспортируемого изделия.По двум длинным сторонам линии расположены рабочие места операторов-сборщиков в количестве 26 штук.

Линия сборки светодиодных светильников

Проектирование с нуля, под идею заказчика. Изготовление. Запуск.

Линия сборки роторов для автомобильных генераторов

Увеличении производительности в 1,5 раза без наращивания штата сотрудников и станков

Автоматизированная линия для агрегатной сборки

Используются паллеты, на которых устанавливаются для работы изделия весом ~ до 30 кг. Возможность точного позиционирования паллеты на конкретном рабочем посту. Система замкнутая: не имеет возвратной ветки.

Гравитационные рольганги для сборки крупногабаритных стеклопакетов весом до тонны, габариты от 2 (м).

Система для сборки автомобильных фильтров. Реконструкция

Комплекс из трех транспортеров для оптимизации и автоматизации производственного процесса

Система сборки холодильников

Конвейеры для сборки дверей и корпусов бытовых холодильников

Модульная мини-линия для сборки высоковольтных розеток нескольких модификаций

Линия сборки высоковольтных розеток 5-7 модификаций для ж/д составов

Комплекс для сборки приборов

Система универсальных перенастраиваемых (эргономичных) столов и постовых тележек, , изготовленных на базе анодированного алюминиевого профиля собственного производства.

Лифт для паллет от ООО «Норматив»

Промышленный подъёмник для грузов на поддонах (паллетах) от производителя!

Паллетный лифт представляет собой конструкцию вертикального конвейера, позволяющую перемещать грузы

на поддонах между этажами производственных помещений и складов.

Конструкции и оборудование автоматических линий.

Автоматические линии — массовая автоматическая обработка станками

Назначение автоматических линий (АЛ), как и любого другого оборудования, сводится к повышению производительности и увеличению прибыли. В данном случае эффективность достигается за счет многоинструментной и многопозиционной обработки деталей, сокращения доли живого труда, т. е. концентрации производства, полной автоматизации вспомогательных процессов и резкого уменьшения количества обслуживающего персонала.

Автоматические линии — это ряд автоматически управляемых станков, транспортных и контрольных механизмов, работающих по заданному технологическому процессу и представляющих собой единую систему, предназначенную для массовой обработки устойчивых по конструкции изделий АЛ используются преимущественно в массовом производстве разных отраслей промышленности, а в машиностроении они выполняют широкую номенклатуру операций: сверлильно-расточные, резьбонарезные, фрезерные, шлифовальные, токарные, зуборезные, кузнечно-прессовые, литейные, сварочные, термические, окрасочные, гальванические и др.

Впервые металлорежущие станки были соединены передающим устройством на английской фирме «Моррис моторз» в 19231924 гг. при изготовлении блоков цилиндров для автомобильных двигателей. Линия выполняла 53 операции и обрабатывала 15 блоков в час Линия обслуживалась 21 оператором, но управлялась она с помощью рычагов и поэтому была ненадежной в эксплуатации В 1928 г. фирма «А. О. Смит энд К°» построила завод в Милуоки (США), на котором было полностью автоматизировано производство автомобильных рам Изготовление рам начиналось с получения стальной полосы, которая сначала проходила через контрольную позицию, где проверялась и выправлялась. Затем по мере продвижения по автоматической станочной линии полоса резалась, гнулась, пробивалась и прессовалась, приобретая различные формы, необходимые для различных частей шасси. Так же автоматически все части собирались и клепались, затем собранные рамы обрабатывались металлическими щетками и протирались для последующей окраски. На линии, обслуживаемой 120 рабочими, главным образом наладчиками и ремонтниками, ежедневно производилось около 10 тысяч рам Таким образом, на каждую раму затрачивалось 16 человеко-минут.

В 1929 г. фирма «Грехем Пейдж Моторс» (США) создала автоматическую систему на базе агрегатных станков для обработки блока цилиндров машины. Автоматическая линия, созданная фирмой «Джон Бертрам» (Канада) на основе агрегатных станков, имела главный пульт централизованного дистанционного управления При этом у каждого станка (блока) была своя панель управления. Таким образом, впервые была создана единая сблокированная автоматическая система машин.

В Советском Союзе станочная линия впервые была создана в 1939-1940 гг. на Сталинградском тракторном заводе. Она состояла из 5 станков, соединенных конвейерами, и предназначалась для обработки роликовых втулок для гусеничных тракторов Первая поточная автоматическая линия была построена на базе модернизированных станков ручного управления.

Во время Второй мировой войны и в послевоенные годы автоматические станочные линии агрегатных станков получили большое распространение на советских машиностроительных заводах В 1946 г. ЭНИМС и завод «Станкоконструкция» создали автоматическую линию станков для обработки блоков двигателей тракторов.

В этом же году была создана линия для обработки головки двигателя трактора ХТЗ. В 1947 г. созданы четыре автоматические линии для обработки блоков двигателей грузовых автомобилей ЗИЛ-150. Одна из четырех линий состояла из 8 станков типа А291, А306 и имела 8 рабочих позиций, 224 шпинделя, а также 20 электродвигателей. Управление автоматической линией производилось с центрального пульта, снабженного световой сигнализацией Протяженность линии 17,2 м С этого времени началось быстрое внедрение автоматических линий в СССР.

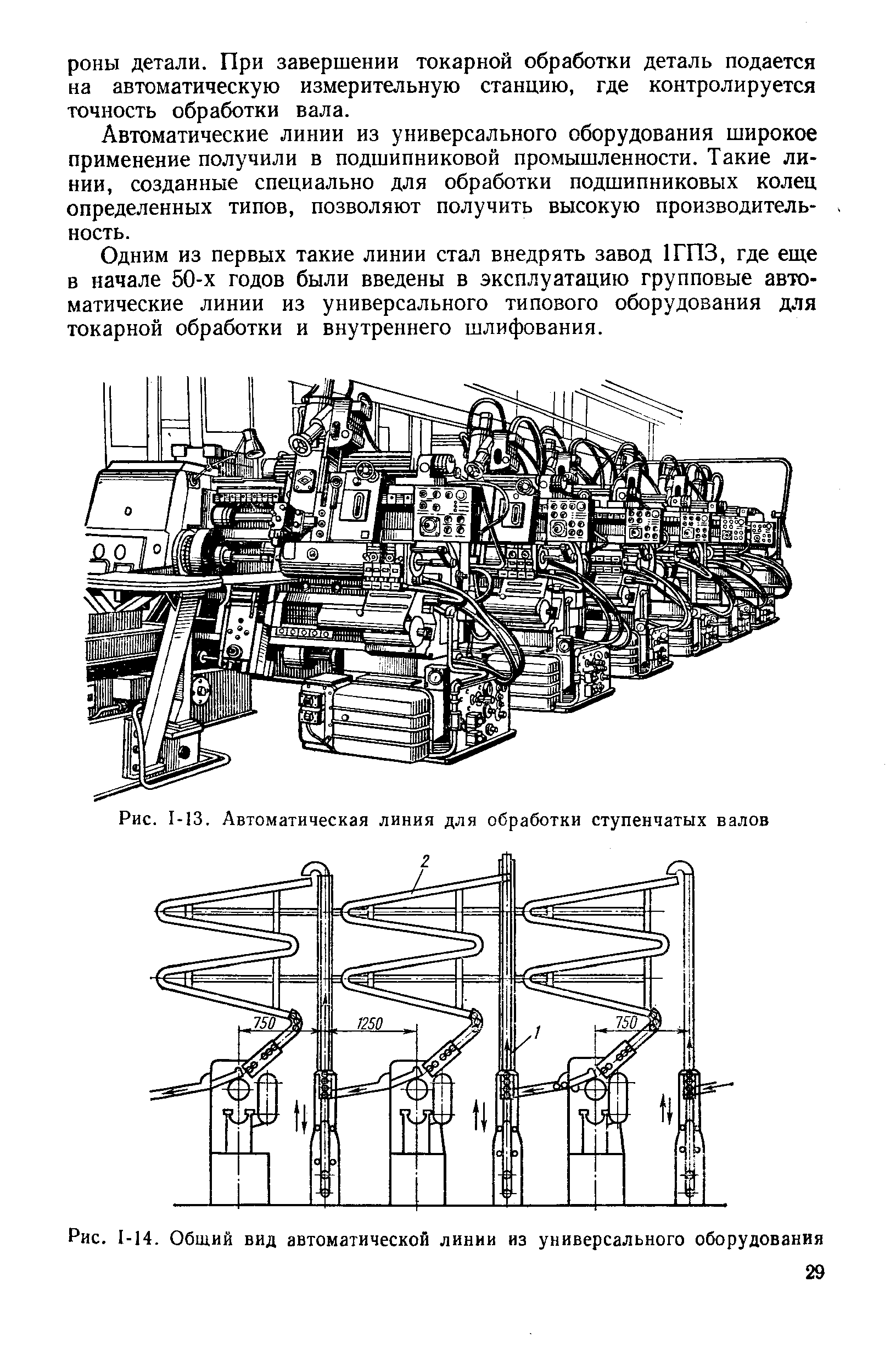

В конце 1955 г. на Первом государственном подшипниковом заводе (ГПЗ-1) был создан и в 1956 г. вошел в строй цех, оборудованный двумя автоматическими линиями по производству шариковых и роликовых подшипников. На линии полностью автоматизированы все операции механической и термической обработки колец, контроля, сборки, антикоррозийной обработки, упаковки изделий и удаления стружки (рис. 1). Благодаря внедрению автоматических линий производственный цикл изготовления подшипников сократился в 4-5 раз, а выработка на одного рабочего повысилась в 2 раза.

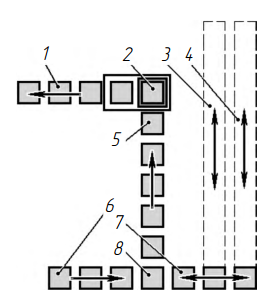

Рис. 1. Цех-автомат на ГПЗ-1

1. Классификация автоматических линий

Учитывая широкое применение АЛ в промышленности, их классифицируют по разным свойствам: по типу оборудования, расположению оборудования, типу связи между станками, способу транспортирования обрабатываемых деталей АЛ делят на жесткие (синхронные) и гибкие (асинхронные), сквозные и несквозные, ветвящиеся и неветвящиеся.

По типу оборудования различают автоматические линии, скомпонованные из специально построенных для данной АЛ, универсальных или специализированных станков Два последних типа перед встраиванием в линию должны быть модернизированы и автоматизированы.

По расположению оборудования АЛ делятся:

- на линейные, кольцевые, прямоугольные, зигзагообразные, z-образные;

- на однопоточные и многопоточные;

- с зависимыми и независимыми потоками;

- с поперечным, продольным и угловым расположением основного технологического оборудования.

Большинство компоновок имеет незамкнутую структуру, обеспечивающую более удобный доступ для обслуживания и ремонта.

По типу связей между станками АЛ делятся:

- на жесткие (синхронные). Такая межоперационная связь характеризуется отсутствием межоперационных заделов. Заготовки загружаются, обрабатываются, разгружаются и передвигаются от станка к станку одновременно или через кратные промежутки времени, в случае остановки любого устройства вся линия останавливается;

- нежесткие (асинхронные) . Межоперационные связи обеспечиваются наличием межоперационных заделов, размещаемых в накопителях или транспортной системе. Это дает возможность при выходе из строя любого станка работу остальных станков до истощения межоперационных заделов не останавливать

По способу транспортирования обрабатываемых деталей АЛ бывают:

- со сквозным транспортированием через рабочую зону станков — применяется в основном при обработке корпусных деталей на агрегатных станках;

- с верхним транспортированием заготовок — применяется при обработке зубчатых колес, фланцев, валов и других деталей;

- с боковым (фронтальным) транспортированием — примеряется при обработке коленчатых и распределительных валов, гильз, крупных колец;

- с роторным транспортированием — применяется на роторных АЛ, где обработка и транспортирование полностью или частично совмещены

АЛ можно разделить по способу перемещения обрабатываемых деталей с позиции на позицию:

- на спутниковые (для обработки сложных по форме деталей, которые трудно или невозможно транспортировать и закреплять в автоматическом режиме с помощью механических устройств);

- бесспутниковые (для обработки деталей, имеющих развитые базовые поверхности, гарантирующие их надежную и точную установку на транспортере и в зажимном приспособлении).

Конструкция станков, входящих в состав линий (как специально построенных для данной АЛ, так и универсальных или специализированных), при встраивании в АЛ не претерпевает существенных изменений. Доработке подвергается только система управления (работу каждого отдельного станка надо согласовать с работой всей линии), а станок снабжается устройством автоматической загрузки заготовки с транспортера. Оборудование АЛ, помимо станков, включает транспортные системы и системы управления.

2. Транспортные системы и механизмы АЛ

Конструкции транспортных систем и механизмов АЛ зависят по большей части от параметров обрабатываемых деталей.

Транспортные системы АЛ являются одной из их основных характеристик. Они делятся:

- по целевому назначению (на системы для межоперационного и межстаночного перемещения и для удаления стружки);

- по способу перемещения деталей (циклического и непрерывного действия);

- по методу перемещения деталей (под действием силы тяжести, принудительно и смешанным способом)

Основными видами транспорта АЛ являются:

- элементарные транспортеры;

- распределительные транспортеры (разделяющие поток заготовок на две или более части и соединяющие разделенные потоки);

- поворотные устройства (поворачивающие заготовку вокруг вертикальной или горизонтальной оси);

- подъемники (поднимающие заготовки вверх при расположении транспортера над станками);

- манипуляторы (передают заготовки с транспортера в зону обработки станка);

- транспортеры для уборки стружки и пр.

Читать статью Общая постановка двухиндексных задач — Студопедия

Для перемещения заготовок с одной рабочей позиции на другую применяют разные виды транспортеров: толкающие, цепные, подвесные, ленточные, роликовые, винтовые, инерционные, лотки, трубы и т. п.

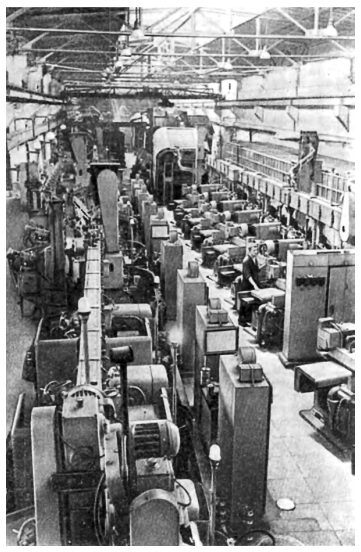

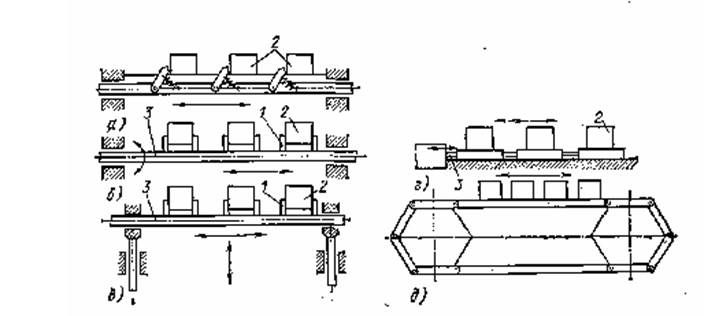

Одна из модификаций шагового штангового транспортера с собачками показана на рис. 2, а. Для перемещения деталей, имеющих развитую опорную поверхность, эти транспортеры совершают возвратно-поступательное движение вдоль линии. Все детали 1, находящиеся на транспортере, за один цикл синхронно перемещаются на величину хода штанги 3 от пневмоцилиндра 4. При движении штанги 3 в обратном направлении собачки 2 проскальзывают под деталями.

Рис. 2. Простейшие транспортные системы автоматических линий: 1 — деталь; 2 — перемещающий элемент транспортера; 3 — штанга; 4 — привод.

Цепные транспортеры (рис. 2, б) применяют на многих линиях, где надо непрерывно двигать заготовки в процессе обработки. Движение деталей 1 на таком транспортере не является синхронным. В конце транспортера детали обычно накапливаются в небольшом заделе. В качестве шаговых цепные транспортеры почти не применяют. Это объясняется тем, что обеспечить точное перемещение заготовок для их фиксации при базировании и зажиме на рабочих позициях цепной транспортер не может.

Транспортные системы бывают с жесткой, гибкой и смешанной связью.

Жесткая межоперационная связь характеризуется отсутствием или очень малой величиной межоперационных заделов. В АЛ с жесткой связью заготовки загружаются, обрабатываются, разгружаются и передвигаются от станка к станку синхронно через кратные промежутки времени и в случае остановки любого агрегата или устройства вся линия останавливается.

В АЛ из агрегатных станков для обработки корпусных деталей большей частью применяют транспортные системы с жесткой связью оборудования, к которым относятся шаговые конвейеры с убирающимися собачками или поворачивающимися флажками. В целях сокращения простоев в АЛ с жесткой связью применяют конвейеры с управляющимися собачками, которые позволяют производить небольшое межоперационное накопление деталей между станками.

Гибкая межоперационная связь обеспечивается наличием межоперационных заделов, размещаемых в накопителях или транспортной системе, что создает возможность при выходе из строя любого станка работу остальных агрегатов до истощения межоперационных заделов не прекращать. Показанные на рис. 2 штанговый и цепной конвейеры относятся к системам с жесткой и гибкой связью соответственно.

В АЛ с гибкой связью для обработки главным образом деталей типа тел вращения (кольца, фланцы, валики) чаще всего применяются транспортные системы в виде цепных, роликовых, винтовых и вибрационных конвейеров, подъемников, лотков. При гибкой связи координация перемещений деталей в линии отсутствует.

Для уменьшения потерь рабочего времени, связанного с наладкой отдельных станков АЛ, в линию встраивают накопительные устройства. Для этого сплошной поток разделяют на отдельные участки, каждый из которых при остановке других может работать самостоятельно В синхронных АЛ транспортная система практически не может быть использована в качестве накопителя заготовок Детали, находящиеся на холостых позициях линии, не могут расходоваться в период простоя отдельных станков В несинхронных АЛ накопители находятся между отдельными станками или участками В системах линий накопители находятся также между отдельными линиями.

Для обеспечения работы АЛ по обработке корпусных деталей наиболее простые накопители заделов выполняются в виде площадок-складов, расположенных на стыке участков линии. Такие накопители обслуживаются рабочими вручную.

Автоматизированные накопители заделов корпусных деталей бывают двух типов: проходные (транзитные) и тупиковые.

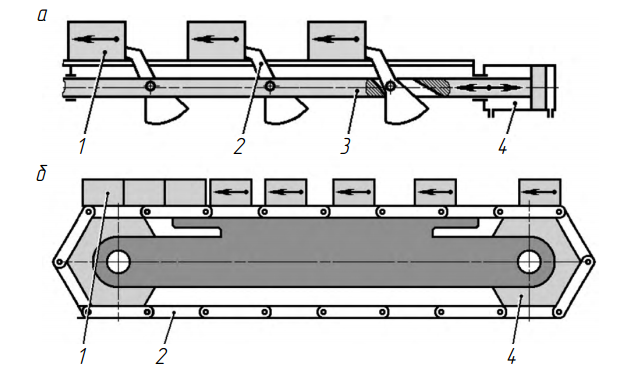

Проходные накопители характеризуются тем, что в них детали транспортируются и при нормальной работе, а не только при простое одной из смежных секций. Обычно в качестве проходного накопителя корпусных деталей используется транспортер для передачи заготовок из секции в секцию (рис. 3). Транспортер выполнен в виде бесконечной цепи со свободно вращающимися роликами 3. При достижении деталью 2 неподвижного упора 1 или ранее поданной детали ролики прокатываются по нижней поверхности детали 2 (см. ролик в разрезе).

Рис. 3. Схема проходного накопителя заделов для корпусных деталей

Тупиковый накопитель (рис. 4) работает только при простое одной из смежных с ним секций. Секция 6 передает детали на позицию 8, соединенную с поперечным транспортером 5, а также с транспортером 7, предназначенным для передачи деталей в тупиковый накопитель заделов и из него Наличие деталей на позициях 2 и 8 контролируется конечными выключателями. Транспортер секции 6 выдает деталь на позицию 8 лишь при условии что на этой позиции нет детали.

Рис. 4. Схема тупикового накопителя корпусных деталей

Транспортер секции 5 совершает ход вперед только в том случае, если на позиции 8 есть заготовка (ее он забирает), а на позиции 2 она отсутствует. Транспортер секции 1 совершает ход вперед, забирая деталь с позиции 2, лишь если на этой позиции есть деталь.

Эти условия соблюдаются при нормальной совместной работе секций. При простое секции 6 позиции 8 и 2 свободны (и транспортеры 5 и секции 1 не работают), и если на первом транспортере 3 накопителя есть деталь, то этот транспортер выдает деталь, транспортер 7 подает ее в позицию 8 и этим включаются транспортеры 5 и секции 1. Если начнет работать секция транспортера 7, то выдача деталей из накопителя прекращается. Если секция 6 не работает, то израсходуется весь запас и остановятся все транспортеры секций 6 и 1 и накопителя.

Если при нормальной работе с позиции 2 деталь не забирается секцией 1 и в накопителе есть свободная емкость, то с позиции 8 деталь забирается транспортером 7 и штанга накопителя начинает работать на накопление до тех пор, пока не начнет работать секция 1 или не окажется израсходованной емкость накопителя.

Уменьшение потерь не единственный критерий для деления линии на секции. Накопитель заделов вводится между двумя смежными станками, только если это не связано с крупными затратами Иногда накопители совсем не применяются из-за больших затрат на их устройство.

В качестве накопителей мелких деталей используются бункера.

Емкость накопителей заделов зависит от средней длительности простоя секции. Бункер для накопления мелких заготовок должен вмещать не меньше десятикратного числа заготовок, нужных для ликвидации простоя средней длительности На линиях для крупных деталей в накопителе собирают столько деталей, чтобы их хватило на время работы линии, превышающее простой в 1,5-6 раза. К чрезмерному увеличению размеров накопителей надо относиться осторожно и помнить, что незавершенное производство, создаваемое накопителями, отрицательно влияет на экономические показатели работы АЛ.

На многих автоматических линиях выполняется обработка деталей с двух сторон. Для изменения стороны обработки деталь надо повернуть. Механизмы изменения ориентации обрабатываемых деталей зависят от вида связи между станками: жесткая она или гибкая. При жесткой связи используются кантователи — поворотные столы, выполняющие эту операцию в строго определенном порядке. Во втором случае чаще используются разные загрузочные устройства или их элементы, использующие профиль детали и силы тяжести, разные упоры и ограничители.

Гидравлические механизмы поворота выполняют на основе гидроцилиндра в совокупности с зубчатой передачей и обгонной муфтой, в сочетании с мальтийским крестом или рычажно-храповым механизмом, а также на основе гидродвигателя или однополостного гидромотора. Аналогичные схемы имеют пневматические и пневмогидравлические механизмы поворота В электрических механизмах применяют асинхронные или шаговые электродвигатели Из механических механизмов поворота наиболее часто применяют рычажные, мальтийские, кулачковые и зубчатые.

Читать статью Автоматические линии, понятия, назначение и структуры

После перемещения заготовки по транспортеру к станку в дело вступает загрузочное устройство. По месту расположения загрузочные устройства делятся:

- на непосредственно встроенные в автоматы и являющиеся их неотъемлемыми узлами и работающие от общего привода;

- расположенные около станков и между участками линии и имеющие самостоятельный привод

По характеру подачи деталей загрузочные агрегаты делят на непрерывные и циклические. Они приводятся в действие от механического, гидравлического или пневматического привода.

В зависимости от принятого метода накопления деталей устройства делят:

- на бункерные (мелкие детали в них располагаются навалом);

- магазинные (детали в емкости располагаются ориентированно в один ряд);

- штабельные (детали в емкости располагаются ориентированно в несколько рядов или слоев)

По конструктивному исполнению загрузочные устройства делят на цепные, фрикционные, трубчатые, дисковые и лотковые. Детали могут перемещаться под действием подающего диска, толкателя, цепи, вибрационного механизма, вращающихся щеток и других механизмов, а также под действием силы тяжести.

Среди загрузочных приспособлений как наиболее совершенные надо выделить манипуляторы и промышленных роботов.

Зажимные приспособления АЛ, как уже говорилось, есть двух видов: стационарные и приспособления-спутники.

Стационарные приспособления являются частью станка АЛ. В них подают, устанавливают, закрепляют и обрабатывают заготовки с надлежащим направлением режущего инструмента. После обработки заготовку открепляют, удаляют из приспособления и передают на транспортирующее устройство для перемещения на следующий станок Стационарные зажимные приспособления обычно одноместные однопозиционные, реже многопозиционные (поворотные) и многоместные. Эти приспособления автоматических линий имеют свои особенности. Заготовки в эти приспособления подаются и устанавливаются простейшим движением транспортирующего устройства линии В качестве установочных элементов используют опорные планки и два выдвижных пальца с коническими фасками. По сложной траектории (дуги и прямые) с помощью автооператоров заготовки деталей типа тел вращения обычно подаются в центры станков.

Автоматический контроль правильности установки заготовки в приспособление предупреждает брак и аварии. Работа приспособлений жестко согласована с действиями станка и конвейера.

Приспособления-спутники представляют собой устройства, которые несут закрепленные в них заготовки по всей трассе АЛ. Их применяют для обработки заготовок сложной конфигурации, реализуя принцип постоянства установочных баз Приспособление- спутник обычно представляет собой плиту прямоугольной формы с базовыми и зажимными элементами. В начале линии на спутнике вручную устанавливают и закрепляют заготовку Дальнейшее перемещение спутника с заготовкой не отличается от перемещения корпусной заготовки. Как и у корпусной детали, у плиты приспособления-спутника есть опорная поверхность и два установочных отверстия В конце линии заготовку открепляют и снимают Приспособления-спутники, кроме повышения качества обработки заготовки, усложняют АЛ из-за необходимости их возврата, удорожают ее и вынуждают организовывать жесткую транспортную связь.

Большой проблемой на автоматических линиях является удаление стружки. Ее удаляют из рабочей зоны станков, смывая эмульсией, сдувая сжатым воздухом или перемещая подвижными элементами станков и конвейера. При обработке деталей из чугуна без охлаждения применяется отсасывание металлической стружки и графитовой пыли с помощью гидроциклонов. Удаление стружки из отверстий производится выдуванием или вытряхиванием на спецустройствах. В особенно затруднительных случаях применяют экзотические методы вроде взрыва. Для улучшения отвода сливной стружки и предотвращения ее сворачивания в клубок на режущем инструменте применяют стружколомы, с опорных поверхностей приспособлений такую стружку смывают и сдувают Для обеспечения чистоты опорных поверхностей детали моют на встроенных в АЛ моечных машинах. После удаления со станка стружку транспортируют двумя способами: конвейерами, расположенными вне линии и встроенными в линию При этом используются скребки, шнеки, виброимпульсы, смыв стружки струей СОЖ из сопел, расположенных вдоль канала для удаления стружки, с помощью электромагнитов

3. Системы управления АЛ

Завершает и объединяет в одно целое конструкцию автоматической линии система управления, которая вместе с комплексом механизмов рабочих и холостых ходов является обязательной составной частью автоматической машины, выполняющей заданный технологический процесс без участия человека Система управления определяет характер взаимодействия управляемых рабочих органов автоматической машины и объединяет:

- систему управления всеми движениями и очередностью работы основных и вспомогательных механизмов;

- системы блокирования и сигнализации, обеспечивающие безаварийность работы основных и вспомогательных механизмов;

- систему регулирования, служащую для подналадки станков и инструментов;

- систему контроля, служащую для анализа результатов обработки

В системах управления АЛ применяют электрические, гидравлические и пневматические устройства связи, которые делятся:

- на внешние (обеспечивают согласование работы независимых друг от друга участков АЛ);

- внутренние (цепи управления, обеспечивающие последовательную работу отдельных механизмов станков, входящих в АЛ);

- промежуточные (обеспечивают согласованную работу отдельных станков какого-либо участка АЛ);

- вспомогательные (согласовывают работу отдельных агрегатов с другими системами управления).

Внешние и вспомогательные связи почти всегда бывают электрическими, а промежуточные — комбинированными (электромеханическими, электрогидравлическими или электропневматиче- скими) . Внутренние связи обеспечиваются разными устройствами: механическими, электрическими, пневматическими, гидравлическими или их комбинацией. На автоматических линиях управление последовательностью фаз работы агрегатов, в зависимости от назначения и состава оборудования, размера линии, а также длительности цикла ее работы, бывает централизованным, децентрализованным или смешанным.

Система управления автоматической линии включает программоноситель, считывающее устройство, устройство ввода программы, передаточно-преобразующее устройство, исполнительное устройство, систему обратной связи. Основными программоносителями, от которых поступают команды управления АЛ, являются:

- передвижные упоры (например, в АЛ применяются силовые столы, на верхнюю плоскость которых устанавливаются шпиндельные узлы с самостоятельным приводом вращения — фрезерные, расточные, револьверные бабки Включение различных этапов цикла стола происходит по команде, поступающей от конечного выключателя после нажатия на него упора);

- распределительные валы с кулачками (например, при включении в АЛ многошпиндельных или одношпиндельных токарных автоматов, управляемых от одного или двух распределительных валов — при включении в АЛ специализированных станков);

- копиры (например, те же гидрокопировальные токарные полуавтоматы);

- перфоленты, компакт-диски, флэш-карты.

Управление каждого отдельного станка обязательно согласуется с общим управлением АЛ.

Конструкции и оборудование автоматических линий.

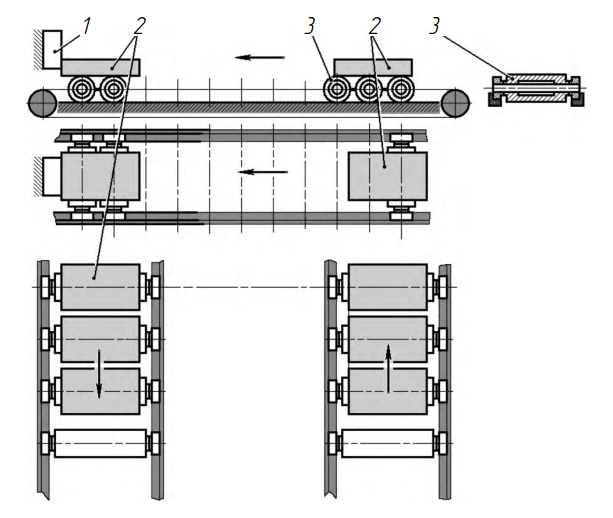

Автоматические линии из агрегатных станковприменяют для обработки корпусных деталей. Агрегатные станки автоматических линий имеют свыше 70 % нормализованных узлов, поэтому они получили широкое распространение. На рисунок 2 показана типовая схема автоматической линии из агрегатных станков. Обрабатываемые заготовки, последовательно проходя через все позиции обработки, не снимаются с транспортера. В каждой рабочей позиции заготовки фиксируются и зажимаются в стационарных приспособлениях.

В состав автоматической линии помимо станков входят транспортная система и система управления. Транспортная система состоит из устройства для перемещения деталей, загрузочных, поворотных, ориентирующих устройств, приспособлений для установки и закрепления обрабатываемых заготовок, устройств для отвода стружки и накопителей заделов.

Рисунок 2 — Конвейеры

Устройства для перемещения деталей. В автоматических линиях для перемещения обрабатываемых заготовок с одной рабочей позиции на другую применяют различные транспортные средства — конвейеры, механические руки, а также лотки и трубы и т. п. Например, для перемещения корпусных деталей, а также деталей, закрепленных в приспособлениях-спутниках, применяют качающиеся конвейеры. Кроме качающихся конвейеров в автоматических линиях применяют цепные, ленточные и другие конвейеры.

Качающийся конвейер с собачками показан на рисунок 2, а. При перемещении заготовок 2 эти конвейеры совершают возвратно-поступательное движение вдоль линии. Качающиеся штанговые конвейеры с флажками (рисунок 2, б) обеспечивают точное перемещение и базирование заготовок на рабочих позициях станков линии. Качающиеся конвейеры с флажками совершают прямолинейное возвратно-поступательное движение и вращательное движение штанги 3 с флажками 1 вокруг своей оси. Заготовки 2 перемещаются только при движении штанги вперед.

Читать статью Зуботехническая лаборатория и ее оборудование: столы, материалы, инструменты

У качающегося грейферного конвейера с флажками (рисунок 2, в) штанга 3 при перемещении заготовок на линии последовательно выполняет два возвратно-поступательных движения (в горизонтальном и вертикальном положениях). Заготовки 2 перемещаются флажками 1.

На толкающих качающихся конвейерах (рисунок 2, г) обрабатываемые заготовки 2 перемещаются штоком 3 гидро- или пневмоцилиндра, который давит на заготовку, находящуюся в соприкосновении со штоком. При движении штока вперед все находящиеся на конвейере обрабатываемые заготовки перемещаются одновременно.

Цепные конвейеры (рисунок 2, д) применяют на многих линиях, где требуется непрерывное перемещение заготовок в процессе их обработки. В качестве качающихся цепные конвейеры почти не применяют. Это объясняется тем, что точное перемещение обрабатываемых заготовок для их фиксации при базировании и зажиме на рабочих позициях цепной конвейер не обеспечивает.

Приспособления для установки и закрепления заготовокна автоматических линиях применяют двух видов: стационарные и приспособления-спутники. Стационарные приспособления предназначены только для выполнения определенной операции обработки на одном определенном агрегате (станке). Эти приспособления выполняют следующие функции: предварительное ориентирование заготовки, базирование, окончательное ориентирование и фиксирование ее в этом положении, закрепление и раскрепление, направление режущих инструментов при обработке. В стационарных приспособлениях заготовки устанавливаются автоматически. Это осуществляется специальными питателями, которые могут совершать относительно простые пространственные перемещения заготовок. Следовательно, подача заготовок с конвейера в стационарное приспособление, установка их на базовые поверхности, фиксация, закрепление, раскрепление и перемещение из рабочей зоны станка на конвейер должны осуществляться простыми транспортными движениями питателя. Стационарные приспособления используют на автоматических линиях в основном для заготовок, неподвижных при обработке (головки и блоки цилиндров двигателей и т. д.).

На многих автоматических линиях применяют приспособления-спутники. Они служат для закрепления заготовок сложной конфигурации, не имеющих удобных поверхностей для надежного базирования при транспортировании и обработке. Эти приспособления сохраняют ориентацию при транспортировании и легко базируются, фиксируются и закрепляются в рабочих позициях линии. Установку и закрепление заготовок в таких приспособлениях, а также освобождение и удаление готовых деталей осуществляют вручную или автоматически с помощью специальных устройств, установленных в начале линии.

Накопительные устройства.Для уменьшения потерь рабочего времени, связанного с наладкой отдельных станков автоматической линии, ее разделяют на отдельные участки, каждый из которых при остановке других может работать самостоятельно. Чтобы каждый участок линии мог работать независимо от других, перед началом каждого из участков создают межоперационные заделы. Для приема, хранения и выдачи деталей из межоперационных заделов на линиях применяют специальные автоматические накопители. Накопительные устройства делятся на два вида: транзитные (проходные) и тупиковые. Транзитные накопители устроены так, что заготовки перемещаются в них при нормальной работе линии, т. е. для выдачи из накопителя одной заготовки необходимо перемещать все заготовки, находящиеся в нем. Тупиковые накопители сконструированы так, что при бесперебойной работе двух смежных участков линии поток деталей с предыдущего участка поступает на последующий, минуя накопитель. Накопитель включается в работу только в случае остановки предыдущего участка линии.

Система управления автоматическими линиями. Для последовательной работы всех механизмов автоматических линий применяют комплекс автоматического управления, включающий:

а) систему управления всеми движениями и очередностью работы основных и вспомогательных механизмов;

б) систему блокирования, обеспечивающую безаварийность работы машин, механизмов и инструментов;

в) систему регулирования, служащую для подналадки станков и инструментов;

г) систему контроля, служащую для контроля размеров обрабатываемых заготовок;

д) систему сигнализации, облегчающую обслуживание линии;

е) программируемые контроллеры.

В перечисленных системах автоматического управления применяют электрические, гидравлические и пневматические устройства связи. Устройства связи (цепи управления), в свою очередь, подразделяют на внешние, внутренние, промежуточные и вспомогательные.

Внешние связи управления обеспечивают согласованную работу нескольких независимых друг от друга участков автоматической линии. Промежуточные связи обеспечивают согласованную работу отдельных станков какого-либо участка. Внутренние связи представляют собой цепи управления, обеспечивающие последовательную работу отдельных механизмов станков, входящих в автоматическую линию. Вспомогательные связи управляют последовательностью фаз работы отдельных агрегатов с другими системами управления. Внешние и вспомогательные связи почти всегда бывают электрическими, а промежуточные— комбинированными (электромеханическими, электрогидравлическими или электропневматическими). Внутренние связи — механические, электрические, пневматические, гидравлические или комбинированные.

На автоматических линиях применяют различные системы управления последовательностью фаз работы основных и вспомогательных агрегатов (централизованные, децентрализованные и смешанные), которые выбирают в зависимости от назначения и состава оборудования, размера линии, а также длительности цикла ее работы.

Удаление стружки. В автоматических линиях применяют следующие способы удаления стружки: механический — с помощью скребков, щеток, винтовых конвейеров и т. п.; гравитационный, когда стружка подается на наклонную плоскость и скатывается в специальный стружкосборник; смывание стружки струей жидкости; сдувание стружки сжатым воздухом; с помощью электромагнитов.

Снабжение автоматических линий смазочно-охлаждающими жидкостямиможет осуществляться несколькими способами:

а) централизованным от общезаводской системы;

б) от специально изготовленной для данной линии станции очистки и подачи смазочно-охлаждающих жидкостей к отдельным станкам (применяют при отсутствии централизованного способа снабжения);

в) от местных станций для очистки и подачи смазочно-охлаждающих жидкостей (станции установлены на тех станках линии, обработку на которых производят с охлаждением).

Оборудование для технологических линий

Перед современными предприятиями стоит задача повысить производительность работы и избежать влияния человеческого фактора на качество готовой продукции.

Для того, чтобы достичь высокой эффективности на производстве сегодня используют технологические линии — комплекс дополняющего друг друга оборудования, которое выполняет обработку заготовок в четкой последовательности.

Обзор моделей

- Технологическая линия для производства ламината – производительность 750 000 м2 в год, предназначена для бесперебойной работы 22 часа в смену.

- для бочек — применяется на малых и больших предприятиях. Позволят выпускать до 300 штук в смену. Возможно применение ручного оборудования, а также центров с ЧПУ.

Преимущества КАМИ

- Сервис и гарантия.

- Комплексное проектирование производств.

- Наладка и запуск станков любой мощности, в том числе с ЧПУ.

- Доставка по России.

- Купить оборудование можно в лизинг и кредит.

- 3500+ моделей в наличии на складе в Москве.

Звоните и заказывайте по выгодной цене!

Вы принимаете условия политики конфиденциальности и пользовательского соглашения каждый раз, когда оставляете свои данные в любой форме обратной связи на сайте stanki.ru.

Сайт носит исключительно информационный характер, вся представленная на сайте информация, в частности, касающаяся товаров, работ и услуг, носит исключительно информационный характер, не является исчерпывающей, не является заверением об обстоятельствах и не является публичной офертой, определяемой положениями статей 435, 437 Гражданского кодекса Российской Федерации. Указанные на Сайте цены носят исключительно информационный характер, могут отличаться от действительных цен в компании или соответствующих представительствах на момент ознакомления посетителем с ними на Сайте.

Похожие записи:

- Производители автоматизированных линий – список производств в России

- Проектирование автоматической линии — Вопросы автоматизации в машиностроении

- Зуботехническое оборудование | Купить по низкой цене в

- Виды станков: какие бывают разновидности, виды и классификация промышленных станков по типам (таблица)

Станкостроение

Мы занимаемся проектированием и изготовлением нестандартного оборудования любой сложности для различных отраслей промышленности. Изготавливаем оборудование согласно требований заказчика под каждую конкретную деталь.

ТРАНСФЕРНОЕ ОБОРУДОВАНИЕ

Основная линейка продукции включает в себя трансферные станки серии BTM Classic для массового производства деталей, а также гибкие обрабатывающие переналаживаемые центры серии BTM FL c 3-осевыми модулями для производства средних и малых партий продукции.

Трансферные станки BTM используются для механической обработки заготовок из стали и цветных металлов (бронзы, латуни и др.)

Универсальность

Трансферный станок идеально подходит для производства деталей, требующих многооперационную обработку с нескольких сторон заготовки.

Производство не требующее контроля

По требованию заказчика загрузка и выгрузка деталей может быть полностью или частично автоматизирована.

Быстрая окупаемость

Подходит для налаживания выпуска средних и больших серий деталей. Высокая производительность и низкая себестоимость готовой продукции, достаточно быстро, приводит к полной окупаемости станка.

Точность

Наши станки являются высокоточным (порядка 0,01 мм) оборудованием для обработки деталей, требующих несколько операций и высокоточных обработок одновременно по нескольким осям.

Гибкость

Станки BTM, в зависимости от вида обрабатываемых деталей, могут оборудоваться следующим образом:

- количество обрабатывающих модулей (max)

- количество позиций барабана (max) — 8 (для вертикальной компоновки)/24 (для горизонтальной компоновки)

- количество осей обработки – до 3 (одного модуля);

- защитное ограждение с функцией контроля доступа

Выгоды от внедрения наших станков

- Максимальная производительность при минимальных вложениях

- Широкие возможности обработки

- Значительная выгода за счет автоматизации производства

- Снижение производственных расходов

- Высокий уровень безопасности и надежность

- Освобождение производственных площадей за счет сокращения единиц оборудования

Опционально на станок устанавливается:

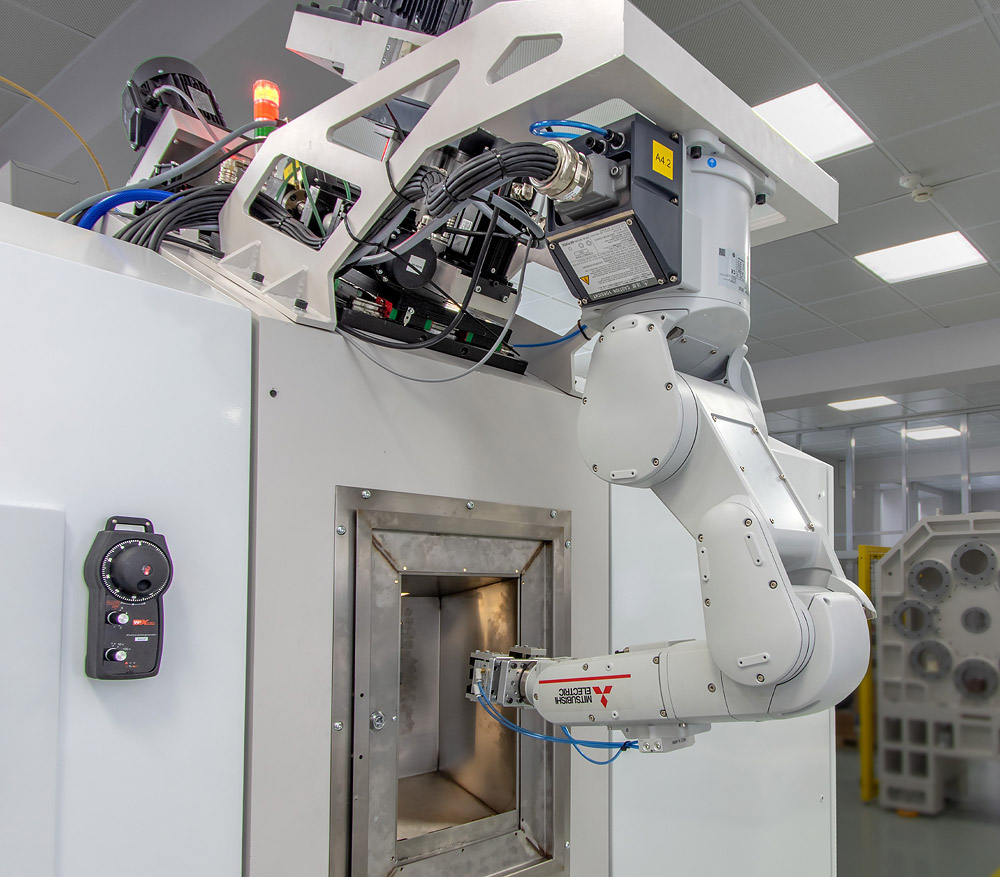

- Робот-манипулятор Mitsubishi/ линейный робот-манипулятор для загрузки/выгрузки деталей;

- система технического зрения;

- система определения поломки инструмента.

Участок сборки трансферных станков

Производственные мощности ООО ПКФ «БЕТАР» позволяют одновременно собирать до 5 трансферных станков. Механообработка всех деталей для трансферных станков ведется внутри фирмы.

BTM 5 Classic

- вертикальный 6-позиционный поворотный стол;

- 4 одноосевых модуля и 1 двухосевой модуль (с U-осью для расточной системы);

- позиционирование заготовок с помощью вибробункера;

- загрузка заготовок 6-осевым роботом KUKA;

- конвейер стружечный;

- система подачи СОЖ;

- автоматическая смазка всех узлов трения.

Трансферный станок серии BTM 6FL

Данный станок состоит из 6 трехосевых модулей, дающих возможность обрабатывать 9 типоразмеров деталей. Переналадка на следующий типоразмер детали осуществляется за 4 ч.

- вертикальный 6-позиционный поворотный стол;

- 6 трехосевых полноценных ЧПУ-модуля;

- обработка 9 типоразмеров деталей;

- система определения поломки сверла;

- позиционирование заготовок с помощью вибробункера;

- загрузка заготовок 6-осевым роботом Mitsubishi;

- конвейер для наполнения деталей в вибробункер;

- конвейер для переноса готовых деталей;

- управление станком с помощью ЧПУ-системы Mitsubishi;

- конвейер стружечный;

- система подачи СОЖ;

- автоматическая смазка всех узлов трения.

BTM 11 Classic

- вертикальный 8-позиционный поворотный стол;

- позиционирование заготовок с помощью вибробункера;

- загрузка заготовок 6-осевым роботом Mitsubishi Electric;

- 5 одноосевых модулей (сверление, фрезерование), 3 двухосевых резъбонарезных модуля и 3 двухосевых расточных модуля (с U-осью для расточной системы);

- конвейер стружечный;

- система подачи СОЖ;

- автоматическая смазка всех узлов трения.

Опции трансферного станка: автоматизация загрузки/выгрузки, а также специализированный режущий инструмент По желанию заказчика нами оказывается весь комплекс услуг по производству деталей в условиях средне- и крупносерийного производства, а именно технология изготовления, подборка, проектирование и изготовление специализированного режущего инструмента, решение по автоматизации производства, изготовление самого трансферного станка, а также обучение персонала фирмы-заказчика работе на станке и комплексе в целом.

Опции трансферного станка: автоматизация загрузки/выгрузки, а также специализированный режущий инструмент По желанию заказчика нами оказывается весь комплекс услуг по производству деталей в условиях средне- и крупносерийного производства, а именно технология изготовления, подборка, проектирование и изготовление специализированного режущего инструмента, решение по автоматизации производства, изготовление самого трансферного станка, а также обучение персонала фирмы-заказчика работе на станке и комплексе в целом.  Окончательный этап сборки трансферного станка серии BTM Classic Станки серии Classic относятся к традиционным трансферным станкам. Зачастую предназначены для одного типа детали и являются непереналаживаемыми. По желанию заказчика имеется возможность переналаживать станок на похожие по конструктивному принципу детали.

Окончательный этап сборки трансферного станка серии BTM Classic Станки серии Classic относятся к традиционным трансферным станкам. Зачастую предназначены для одного типа детали и являются непереналаживаемыми. По желанию заказчика имеется возможность переналаживать станок на похожие по конструктивному принципу детали.

Гарантия и сервисное обслуживание

Гарантийный срок устанавливается на 12 месяцев со дня ввода в эксплуатацию, но не более 18 месяцев со дня получения его потребителем. В течение гарантийного срока мы бесплатно производим ремонт станка при соблюдении условий транспортирования, хранения, монтажа и эксплуатации, изложенных в «Руководстве по эксплуатации» и «Инструкции по монтажу, пуску и регулированию изделия». Для составления претензии необходимо наличие акта ввода в эксплуатацию.

Заказать оборудование

Свяжитесь с нами или заполните форму ниже, что значительно ускорит процесс проработки задания

НАШИ ПРЕИМУЩЕСТВА

- Парк высокотехнологичного оборудования мировых лидеров машиностроительной отрасли (DMG, Vollmer, Ferrari и др.)

- Сокращение затрат, связанных с покупкой аналогичного оборудования у сторонних производителей

- Удобное расположение (для тех, кто давно ищет поставщиков качественного оборудования в пределах РФ)

- Проектирование производится в современных CAD-системах Компас 3D и Siemens Solid Edge

- Быстрая доставка (по РФ)

- Сервисное обслуживание на выгодных условиях

- Подготовка КП от 2-х дней

СБОРОЧНЫЕ И АВТОМАТИЧЕСКИЕ ЛИНИИ

Мы проектируем и изготавливаем сборочные и автоматические линии под каждую конкретную задачу.

Автоматическая линия по запрессовке отрывной гайки

Данная установка состоит из двух вибробункеров, двух дополнительных бункеров для увеличения объема загрузки деталей, двух линейных питателей, трех исполнительных механизмов, перемещающих заготовки, одного пневмозапрессовщика, а также поворотного стола. Установка в автоматическом режиме обеспечивает сборку изделия «отрывная гайка». Сборка состоит из ориентирования заготовок с помощью вибробункеров и линейных питателей, перемещение их на поворотный стол, где происходит укладка гайки в корпус и окончательная вальцовка металла корпуса на гайку, что обеспечивает фиксацию гайки внутри корпуса.

Участок фрезерного ЧПУ-оборудования

Современный парк оборудования от ведущих производителей

Автоматическая линия сборки интегратора счетчика воды

Линия сборки позволяет собирать узел интегратора (барабанчики с цифрами, показывающие показания на счетчике воды), состоящий из 19 деталей.

РОБОТЫ-МАНИПУЛЯТОРЫ

Изготавливаются по техническим требованиям и условиям заказчика.

В зависимости от технических условий, роботы могут оснащаться полностью пневматическими приводами или группой сервоприводов. Роботы-манипулятры полностью разрабатываются на производственной площадке БЕТАР с использованием собственных мощностей.

Основная область применения — литье пластмасс под давлением в части загрузки и выгрузки деталей из пространства пресс-формы термопластавтомата.

Кроме индустрии литья пластмасс под давлением промышленные роботы производства «БЕТАР» могут использоваться для различных видов металлообработки (плазменная и лазерная резка, сверление, фрезерование). Загрузка деталей/заготовок, при серийном производстве, с помощью промышленных роботов, позволяет исключить человеческий фактор и повысить производительность.

Роботы широко применяются на таких производственных операциях как сборка, упаковка и паллетирование. Робот БЕТАР совместим со всеми моделями ТПА, поддерживающими стандарт EUROMAP 67.

Преимущества производства БЕТАР

- сервисное обслуживание – время, цена, качество

- существенная разница в конечной стоимости оборудования по сравнению с зарубежными аналогами

- отсутствие процедур таможенного оформления

- доставка по РФ в течение недели

- полный цикл производства роботов от разработки проекта до приемочных испытаний

Эффект от внедрения

- снижение длительности производственного цикла

- повышение общей производительности труда

- улучшение условий труда персонала

- снижение брака за счет точного извлечения/укладки деталей с высокой повторяемостью

- исключение механических повреждений

Робот-манипулятор, обеспечивающий загрузку заготовок (и снятие готовых деталей) в трансферный станок.

Данная схема автоматизации является опцией. Для каждой конкретной детали может использоваться различный тип автоматической загрузки/выгрузки.

Трехосевой робот для термопластавтомата (ТПА)

Трехосевой робот для термопластавтомата позволяет автоматизировать процесс съема литников или готовых деталей с пресс-формы. Габариты робота зависят от конкретного ТПА, а также типа снимаемой детали, поскольку в зависимости от типа детали изготавливаются устройства захвата.

Станок горячего тиснения

Станок СГТ предназначен для точного нанесения на пластмассовую поверхность изделия графического изображения (цифр) методом горячего тиснения.

Характеристики:

Время нанесения тиснения на одну деталь — от 1,8 до 2 сек.

Съем и подача деталей – автоматическая

Давление печатной формы – регулируемое

Средний срок службы – 10 лет

Похожие записи:

- АВР Автоматический ввод резерва: что такое и как работает

- Топ-5 лучших станков для бизнеса 2021

- Неисправности автоматических выключателей и способы их устранения

- Ручное оборудование для порошковой окраски. Производитель Китай

Источник https://normativ.spb.ru/services/avtomatizirovannie-modulnie-linii-sborki/

Источник https://tukcom.ru/promyshlennost/konstrukcii-i-oborudovanie-avtomaticheskih-linij/

Источник https://parkgarten.ru/avtomaticheskie-linii/oborudovanie-dlya-avtomaticheskih-linij/