Автоматическая Станочная Линия Механической Обработки

Один из основных путей технического прогресса современного производства — комплексная автоматизация — характеризуется в области машиностроения широким применением автоматических линий.

Первая в СССР автоматическая станочная линия была построена на Волгоградском тракторном заводе И. П. Иночкиным в 1939 г. для обработки и сборки ступицы и фланцев поддерживающего ролика гусеницы трактора. В 1940 г. была построена на 1 ГПЗ автоматическая линия для обработки роликов. В проектировании и построении автоматических линий ведущее значение имели работы ЭНИМСа, Оргстанкомпрома, СКБ-1, СКБ-6, заводов «Станкоконструкция» и им. С. Орджоникидзе.

В дальнейшем над созданием автоматических линий работали наряду с этими организациями ГИПРОавтопром, НИИТавтопром, заводы ГАЗ, ЗИЛ, ВТЗ, 1 ГПЗ.

Автоматические станочные линии являются дальнейшим развитием поточных линий, для которых характерно расположение оборудования в порядке последовательности операций технологического процесса.

Поточные линии бывают неавтоматические, полуавтоматические и автоматические.

В полуавтоматических поточных линиях не автоматизированы загрузка заготовок, снятие обработанных деталей, контроль деталей, а иногда (при крупносерийном производстве крупных деталей) также включение общего транспорта. В автоматических поточных линиях рабочий участвует в загрузке линии и обычно в контроле деталей, однако имеются и поточные линии с автоматическим контролем. Включение транспортера всегда автоматическое, и автоматические линии всегда работают с принудительным темпом.

Автоматическая станочная линия это система станков (иногда и других технологических агрегатов) и вспомогательных устройств, автоматически осуществляющих назначенную последовательность технологических операций без вмешательства рабочего, которая нуждается лишь в периодическом контроле, наладке и уходе со стороны обслуживающего персонала.

В состав понятия автоматической линии для обработки заготовок резанием входят элементы, связанные с целевым назначением линии:

- обрабатываемая деталь в исходном состоянии — заготовка — и в том виде, в каком она сходит с линии, — деталь, полуфабрикат;

- ряд операций технологического процесса обработки (заготовки) с соответствующей технологической оснасткой.

Основными исполнительными устройствами автоматической линии являются станки, транспортная система и система управления.

Транспортная система автоматической линии состоит из основной транспортной трассы и следующих дополнительных устройств:

- накопителей заделов для бесперебойной работы линии при простое (для подналадки, регулирования, устранения неполадок) отдельных агрегатов и механизмов;

- устройств для поворота обрабатываемых заготовок;

- загрузочных устройств для подачи заготовки с основной транспортной трассы к зажимному устройству станка или к его механизму питания заготовками;

- устройств для автоматического отвода стружки.

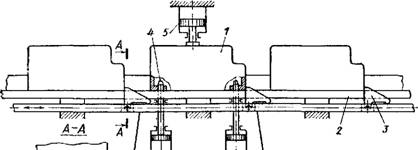

Общая схема автоматической линии показана на рис. 1.

Рис. 1. Общая схема автоматической линии механической обработки

Применение автоматических линий механической обработки увеличивает производительность оборудования и труда. Количество станков и производственные площади сокращаются в 1,5-2 раза, количество рабочих — в 5-8 раз. Качество продукции улучшается и становится стабильным. Сокращается длительность производственного цикла, уменьшается незавершенное производство, ускоряется оборачиваемость оборотных средств. Себестоимость обработки снижается в 3,5-4,5 раза. Вместе с тем повышается общая культура производства.

Автоматическим станочным линиям механической обработки присущи, однако, и некоторые недостатки, к числу которых относятся:

- повышение требования к заготовке для обеспечения стабильности процесса обработки;

- трудоемкость переналадки линии на другую деталь или на другой технологический процесс;

- иногда снижение коэффициента использования станков и других агрегатов из-за простоев, вызванных неполадками в другом оборудовании;

- в отдельных случаях вынужденный отказ от применения высокопроизводительных станков, используемых в поточных линиях при индивидуальном их обслуживании рабочим-оператором; поэтому автоматические линии не всегда охватывают весь технологический процесс обработки: операции, полная автоматизация которых нерентабельна, производятся вне автоматической линии; базовые поверхности корпусных деталей обычно обрабатываются предварительно при индивидуальном обслуживании станка оператором;

- необходимость в обслуживающем персонале высокой квалификации;

- повышенные первоначальные затраты;

- трудность освоения автоматических линий.

При правильной разработке технологического процесса и компоновке автоматической линии и правильном выборе образующих ее ЧПУ станков, агрегатов, вспомогательных и транспортирующих устройств преимущества автоматической линии с избытком превышают ее недостатки.

Требования к обрабатываемым деталям на автоматических линиях

- Достаточно длительная неизменность (стабильность) изготовляемой конструкции детали имеет большое значение, так как затраты на построение и внедрение автоматической линии обычно очень большие. Поэтому конструкция детали не должна изменяться за период времени, необходимый для того, чтобы затраты на линию окупились.

- Программа выпуска должна быть настолько велика, чтобы затраты на автоматизацию окупались за счет снижения себестоимости изготовления детали на линии.

- Технологичность конструкции детали должна дать возможность применять простые типовые технологические процессы, которые легко поддаются автоматизации.

- Наибольшую экономическую эффективность дают детали с высокой относительной долей производственных затрат (заработной платы и накладных расходов) в полной себестоимости детали.

- При базировании корпусных деталей применяется координация детали относительно баз обработки по трем точкам ее поверхностей. Базовые поверхности должны быть защищены от попадания стружки. Для возможности автоматической фиксации детали в рабочей позиции двумя коническими штифтами деталь должна сохранять свое положение (ориентацию) при транспортировании ее с одной позиции на другую.

При координации детали в пространстве и базировании ее по двум точкам точная ориентация детали (вала, диска, кольца) относительно зажимного устройства (кулачков, цанги, центра) имеет значение в самом конце транспортирования детали к станку. В процессе транспортирования требуется сохранять ориентацию по отношению к поверхностям транспортного устройства.

- Поле рассеяния значений твердости материала заготовок должно быть более узким, чем обычно. Это необходимо для получения стабильной стойкости инструментов и возможности планомерной подналадки инструментов.

- Конструкция изготовляемой детали должна быть технологически отработана в отношении базирования и обработки. Заготовки с черной поверхностью должны иметь минимально возможные припуски на обработку. Размеры заготовок и их обрабатываемость должны иметь возможно большую стабильность.

Если отклонения размеров заготовок могут вызвать потерю ориентации, застревание или неполное зажатие в приспособлениях либо другие неполадки, то для обеспечения бесперебойной работы линии в начале линии должен быть введен 100%-ный контроль заготовок по отклонениям размеров (см. Точность и отклонения от геометрической формы деталей), ведущим к неполадкам и авариям.

Технологический процесс

Один из основных критериев производительности автоматизированного станка — коэффициент производительности рабочей машины, или по В. И. Дикушину — коэффициент степени непрерывности технологического процесса — распространяется и на автоматические линии механической обработки.

При разработке технологического процесса и проектировании автоматической линии максимально возможное сокращение цикловых и нецикловых потерь времени, не совмещенных с основным технологическим временем, является одним из главных руководящих положений. Из него вытекает требование возможно меньшего числа перебазирований и перезакреплений заготовок, так как время на эти операции в большинстве случаев не может быть совмещено с основным технологическим временем. С другой стороны, с сокращением подобных операций уменьшается количество вспомогательных транспортных и загрузочных устройств. Наибольшие возможности в этом отношении представляют линии механической обработки непрерывного действия, например, автоматические линии для шлифования небольших цилиндрических деталей, составленные из бесцентрово-шлифовальных станков, у которых транспортные и технологические движения совмещаются, а фиксация оси детали происходит под действием сил резания (рис. 2).

Рис. 2. Автоматическая линия для шлифования поршневых пальцев: 1 — бункера: 2 — направляющие диски для ориентирования пальцев; 3 — бесцентрово-шлифовальные станки; 4 — контрольные автоматы; 5 — элеваторы; 6 — автоматические подналадчики; 7 — конвейеры; 8 — склизы; 9 — распределители

Наименьшие возможности совмещения времени на транспортные перемещения и внецикловых потерь времени с основным технологическим временем, а также этих времен между собой представляют автоматические линии для корпусных деталей с жесткой связью между станками — сблокированные автоматические линии, у которых транспортные перемещения, движения резания, холостые хода и вспомогательные движения на отдельных станках линии происходят последовательно, совмещаясь по станкам участка линии. У таких сблокированных линий механической обработки расчетная длительность такта линии, т. е. интервал времени, через который выдается обработанная деталь:

τ = tм + tх + tт + tз + tо

где tм — машинное время, равное времени обработки и работы силовой головки на упоре; tх — время холостых ходов головки; tт — время транспортирования детали на одну позицию; tз — время зажима и фиксации (если она предусмотрена); tо — время освобождения (разжима) детали

При разработке технологического процесса обработки, помимо обычных требований к выбору базы, требуется еще предусмотреть удобство транспортировки, возможность автоматической фиксации детали и наименьшее количество ее перебазирований.

Увеличение количества инструментов в каждой позиции позволяет уменьшить количество станков в линии. Однако степень концентрации инструментов в различных позициях не должна быть чрезмерной, чтобы не затруднять подналадку и смену инструментов, отвод стружки и подвод смазочно-охлаждающей жидкости.

Важной задачей при разработке технологического процесса является достижение по возможности равной или, в крайнем случае, кратной длительности отдельных операций, что необходимо для синхронизации работы отдельных станков и позиций.

Синхронность обработки заготовки на различных операциях достигается различными способами.

Длительную лимитирующую операцию распределяют на несколько позиций разделением всего пути рабочего хода на несколько частей; это возможно при черновых операциях и сверлении неточных отверстий, которые приходится выполнять ступенчатыми с интервалами диаметров порядка 0,2 мм. Отдельные кратковременные операции (подобные, например, обработке мелких отверстий) иногда удается объединить, применяя ступенчатые сверла, зенкеры и другой комбинированный инструмент. Иногда синхронность обработки заготовки достигается распределением технологических операций на участки (фрезерование, растачивание, сверление).

На рис. 3 приведена технологическая схема обработки отверстий на торцовых сторонах цилиндровых блоков автомобильных двигателей. В блоке имеется смазочное отверстие настолько большой длины, что, помимо сверления с двух сторон, длина прохода разделена на шесть частей с одной стороны и на семь с другой, и сверление производится последовательно на семи рабочих позициях.

Такое разделение длины прохода на лимитирующих операциях на части особенно целесообразно при сверлильно-расточной обработке на многошпиндельных станках, так как добавляемые шпиндели могут быть частично или полностью размещены в шпиндельных коробках совместно с остальными шпинделями.

Если на отдельной позиции нет возможности достичь синхронности обработки, то для сохранения темпа работы автоматической линии увеличивают число заготовок, одновременно обрабатываемых на данной позиции, или устанавливают на наиболее трудоемкой позиции несколько однотипных станков.

Рис. 3. Схема обработки отверстий на торцовых сторонах цилиндровых блоков автомобильных двигателей на автоматической линии

Инструмент и режимы резания на автоматической линии

При увеличении количества одновременно работающих инструментов уменьшается время обработки и заработная плата за одну деталь и возрастает относительная доля расходов на инструмент. Поэтому с увеличением числа шпинделей и рабочих позиций, обслуживаемых одним рабочим, оптимальные режимы резания снижаются.

Чрезмерное повышение режимов резания снижает надежность работы автоматической линии и может вызвать длительные простой ее для смены инструментов. Поэтому на лимитирующих операциях режимы резания назначают с таким расчетом, чтобы время между переточками инструмента было не менее 7 ч, т. е. чтобы инструмент можно было менять между сменами. В отдельных случаях на лимитирующих операциях снижают время между переточками до 3,5 ч, рассчитывая производить замену инструмента в обеденный перерыв.

При больших количествах инструментов в автоматической линии, достигающих 1000 и более в одной автоматической системе, смена инструментов по усмотрению наладчика часто приводит к чрезмерному затуплению отдельных инструментов, к их поломке и к увеличению простоев линии.

На автоматических линиях большинство операций обработки — невысокой точности и смена инструмента вызывается потерей режущей способности. Так как режущая стойкость инструментов в отличие от размерной стойкости в условиях работы автоматических линий (повышенные требования к стабильности качества материала деталей и их обрабатываемости) изменяется мало, то имеется возможность производить смену инструментов планомерно через определенные сроки, тем самым сократить время на подналадку и избежать поломок инструментов, чрезмерно затупившихся по недосмотру наладчика.

С этой целью инструменты распределяют на группы с приблизительно одинаковой стойкостью. Для каждого инструмента определяется по режиму резания стойкость, календарное время или количество деталей обрабатываемых данным инструментом между переточками.

В инструментальном шкафу у места хранения инструментов данной группы устанавливается счетчик циклов. После отсчета минимально отработанных циклов на пульте управления загорается сигнальная лампа; после отсчета максимальных циклов соответствующая часть автоматической линии останавливается.

При точной обработке деталей, когда время смены инструментов определяется их размерной стойкостью, которая практически колеблется в очень широких пределах, плановая принудительная смена инструментов малопригодна. В этих случаях в автоматических линиях необходимы устройства для автоматического контроля точных размеров, зависящих от состояния режущих кромок инструментов.

Плановая принудительная смена инструментов не исключает необходимости сокращать затраты времени на подналадку станков введением быстросменного крепления инструментов и их предварительной установки на размер вне линии.

Быстросменный патрон (рис. 4) конструкции СКБ-1 для стержневых инструментов при установке его корпуса в шпиндель регулируется в осевом направлении при помощи гайки 5 для выверки взаимного положения упорных пяток 4 на всех шпинделях шпиндельной коробки. В корпус патрона вставляется переходная оправка 6, несущая инструмент. Регулировочный винт 1 оправки упирается в пятку 4. Оправка запирается в корпусе патрона при помощи шарика з при осевом сдвиге втулки 2. Осевое положение инструмента устанавливают регулированием винта 1 по шаблону вне линии.

Рис. 4. Быстросменный патрон используемый в автоматических линиях механической обработки

Инструменты хранятся вставленными в переходные оправки 6. После переточки оправка с инструментов вставляется во втулку 2 шаблона (рис. 5), для чего лапку 1 отводят в сторону, и при помощи регулировочного винта оправки выверяют инструмент по длине, пока сверло не упрется в лапку 1, а головка винта оправки — в торец винта 3.

Шаблоны этого типа применяют при точности установки порядка ±0,25 мм. Для более точной установки служат предельные шаблоны, а при допуске менее ±0,1 мм — также индикаторные приборы.

Рис. 5. Шаблон для предварительной выверки стержневых инструментов по длине

В автоматических станочных линиях широко применяются быстросменные резцы с регулированием их положения вне линии. Также в автоматических линиях успешно применяются резцы с механическим креплением чашечных или многогранных неперетачиваемых твердосплавных пластинок (рис. 6). Чашечная пластинка 4 (рис. 6, a) крепится штоком 3 и прижимается к корпусу 1 резца пружиной 2. Чашечную пластинку можно вручную поворачивать, не снимая резец со станка, для использования нового участка ее режущей кромки. Регулировочный винт корпуса предназначен для установки длины вылета резца в специальном приспособлении вне станка.

Многогранная твердосплавная пластинка 2 (рис. 6, б) садится с зазором 0,1-0,15 мм на штифт 3, запрессованный в корпус 1 резца, прижимается к штифту и к опорной площадке на корпусе клином 4 и дополнительно силой резания. Для поворота пластинки, чтобы сменить режущую кромку, клин 4 нужно освободить. Фасонные неперетачиваемые твердосплавные пластинки (рис. 6, б-г) для резцов, работающих на автоматических линиях, имеют на передней поверхности фаску 0,2-0,5 мм и стружкозавивающую канавку, образованную в процессе изготовления пластинки.

Рис. 6. Типовые конструкции твердосплавных резцов: а — чашечный резец; б — резец с твердосплавной многогранной пластинкой; в — трехгранная пластинка; г — шестигранная пластинка; д — чашечная пластинка; е — пятигранная пластинка

Оборудование автоматических линий

Компоновка станков, особенно их рабочей зоны, должна предусматривать возможность применения всех видов загрузочных устройств и транспортных систем, нормально применяемых в автоматических линиях для деталей, обрабатываемых на станках данного типа.

Автоматизация загрузки станка устройствами подачи заготовок и транспортная система только одного вида могут быть применены при встраивании в автоматическую линию станка уже существующей модели. Широкая увязка компоновки вновь проектируемого станка со всеми нормальными загрузочными и транспортными системами делает возможным встраивание этого станка в один участок линии со станками иных типов и назначений, повышает степень его универсальности и расширяет область его применения; это, в свою очередь, ведет к лучшей эксплуатационной выверке конструкции и к повышению надежности станка.

Увязка компоновки станка с транспортными и загрузочными системами нормальных типов выражается не только в удобстве их применения, но и в доступности (при наличии транспортной и загрузочной систем) зоны резания для визуального контроля схода стружки (особенно сливной) на транспортер и для устранения задержек в сходе стружки, в доступности транспортера стружки для устранения ее заеданий и других неполадок, доступности гидроаппаратуры и системы охлаждения для смены уплотнений и т. д.

Компоновка станка, конструкция его суппортов, корпусных деталей и станины должны надежно обеспечивать непрерывный автоматический отвод стружки из зоны резания, а специальный транспортер — от станка.

Наибольшие трудности возникают при отводе длинной сливной стружки, образующейся при обтачивании стальных заготовок на горизонтальных одношпиндельных и вертикальных многошпиндельных полуавтоматах, габаритные условия которых позволяют сделать конструкцию шпиндельных узлов достаточно жесткой для обдирки стальных заготовок твердосплавными резцами.

Наилучшие условия для отвода сливной стружки из зоны резания складываются, если в горизонтальном одношпиндельном автомате продольный суппорт с резцом повернут около линии центров на 180°, и получается свободное пространство для того, чтобы стружка сходила вниз, не опутывая обрабатываемую деталь и оснастку суппорта.

При обтачивании ступенчатых валиков на токарных копировальных полуавтоматах условия работы стружколомателей затруднены изменением режима резания.

Трудности отвода стружки возрастают с увеличением ее сечения. Поэтому на линиях из шлифовальных станков и некрупных токарных прутковых и патронных автоматов стружка отводится легче, чем на линиях из многорезцовых и копировальных токарных полуавтоматов.

На состоящих из агрегатных станков линиях для корпусных деталей отвод стружки непосредственно не связан с компоновкой и конструкцией станков — он влияет на конструкции зажимного приспособления и транспортные устройства, требуя введения проемов для схода стружки.

Важнейшим требованием к станкам, как и другому оборудованию автоматической линии, является высокая надежность работы. Высокая надежность автоматической линии достигается повышением собственной надежности каждого станка и агрегата и снижением потерь его рабочего времени из-за простоя других станков или иного оборудования линии, связанного с работой данного станка.

По признаку связи между станками различают:

- линии из станков, жестко связанных между собой общим шаговым транспортером, который перемещает одновременно все обрабатываемые заготовки от станка к станку на величину шага, равного расстоянию между станками (сблокированные линии);

- линии из станков, свободно связанных между собой вследствие наличия между ними накопителей заделов (бункеров), что позволяет каждому станку линии работать при простое предыдущего или последующего в потоке станка.

В сблокированной автоматической линии остановка одного станка вызывает простой всего участка линии, обслуживаемого одним общим шаговым транспортером. Поэтому повышение надежности работы станков и иногда оборудования линии имеет особо важное значение для автоматических линий из жестко связанных станков.

Одним из средств повышения надежности работы автоматической линии служит повышение производительности станков, так как оно ведет к уменьшению количества станков, а следовательно, и другого оборудования линии и таким образом уменьшает количество элементов линии, вызывающих ее простой.

Существенное значение для повышения собственной надежности станков и их экономичности имеет применение в автоматических линиях серийно изготовляемых станков, конструкции которых выверены в условиях их эксплуатации. Характерной особенностью такого рода станков является их универсальность — приспособленность их компоновки к удобному встраиванию в автоматические линии со всеми основными видами транспортных и загрузочных систем, нормально применяемых при обработке деталей данного типа. Другие достоинства таких станков — удобство их для ручной и крановой загрузки, хорошая обозримость рабочей зоны с рабочего места, доступность и удобство манипулирования с рабочего места основными органами для наладки и регулирования станка, удобство управления наладочным и полуавтоматическим циклом при работе вне автоматической линии.

В сблокированных автоматических линиях для корпусных деталей производятся фрезерные, расточные, сверлильные и резьбонарезные операции, для чего используются высокопроизводительные специальные многошпиндельные станки.

Повышение надежности и снижение себестоимости специальных станков достигаются выполнением их в виде агрегатных станков из нормализованных узлов выверенных конструкций.

С той же целью для сблокированных линий нормализуются узлы транспортных устройств и систем управления (рис. 7).

Рис. 7. Схема участка сблокированной автоматической линии для корпусной детали. Унифицированные узлы линии: 1 — пульт управления; 6 — барабан поворота детали; 12 — привод транспортера стружки; 13 — притычная гидроаппаратура; 15 — гидростанция; 16 — насос автоматической смазки; 19 — поворотный стол; 20 — транспортер детали. Унифицированные узлы станков: 4 — несамодействующая силовая головка; 5 — вертикальная станина; 8 — салазки; 9, 11, 18 — самодействующие силовые головки; 10 — цилиндр зажима детали; 17 — станина-подставка. Оригинальные узлы линии: 2, 14, 21 — подставки и основание; 3 — приспособления; 7 — наклонные подставки

Участки и автоматические линии станков с ЧПУ

Растет число потребителей, которые уже убедились в преимуществах ЧПУ и закупили по несколько таких станков. Эти станки во многих случаях обеспечили получение прибылей, которые не могли быть достигнуты при использовании одного станка с ЧПУ. По отзывам потребителей при внедрении ЧПУ упрощается организация многосменной работы, вопросы обслуживания решаются совместно для всей группы станков, легче распределить управление станками между операторами. Управление производством можно поручить одному сотруднику, который старается помочь конструкторам принимать решения с учетом ЧПУ и организует группу составителей программ обработки деталей.

В ряде производственных компаний, для автономной подготовки управляющих программ станков с ЧПУ используются центральный компьютер. Для этих целей были разработаны специальные системы управления, а также ряд программ широкого назначения для использования в международном масштабе.

Компании, которые вначале приобрели один станок с ЧПУ, а теперь используют уже несколько таких станков, могут поставить вопрос, каким же будет следующий шаг в направлении их использования с наибольшей эффективностью. Ответом будет создание автоматических линий механической обработки из отдельных станков, в которых группы станков, даже не будучи соединены между собой, управляются от одного узла или компьютера с возможным разделением времени ее работы между станками. В США были разработаны несколько систем непосредственного управления группами станков с ЧПУ от компьютера. Среди них — «Data Controller» фирмы General Electric, «Omnicontrol» фирмы Sundstrand и «System 70» фирмы Bunker-Ramo.

Наиболее интересным по своему замыслу примером системы непосредственного управления от компьютера может служить автоматическая линия (участок) с программным управлением под названием «Система 24». Это группа, которую составляют обрабатывающие центры с ЧПУ «третьего поколения». Станки снабжены устройствами автоматической смены инструментов; конструирование станков было выполнено специально для производства ограниченного числа операции с высокой производительностью. Из таких станков компания Molins (Англия) спроектировала участок с управлением от центрального компьютера. Вдоль линии механической обработки в течение 24 ч должны автоматически перемещаться обрабатываемые детали. Подлежащие обработке в течение суток заготовки вручную устанавливают на спутники во время восьмичасовой рабочей смены. Спутники с деталями автоматически складируются, и с помощью устройства, управляемого от компьютера, происходит их выбор и транспортировка по адресам к соответствующим станкам. Заготовки на данной линии обработки деталей обрабатываются на станках в любой последовательности на протяжении 24 ч.

Если обработка не завершается на одном станке, то спутник временно возвращается на склад. Если считать, что сегодня эпоха обрабатывающих центров, ближайшее будущее за целыми производственными комплексами. Принцип «производственного комплекса» в применении к изготовлению деталей небольшими партиями будет, возможно, означать использование универсальных автоматических систем ЧПУ. Целью применения таких систем с ЧПУ является повышение эффективности производства в условиях обработки очень большой номенклатуры деталей небольшими партиями.

В настоящее время ЧПУ предназначено не только для решения задач мелкосерийного производства. Проекты, подобные описываемому, могут представлять значительный интерес для отраслей промышленности, изготовляющих детали средними по размерам партиями, и подтолкнуть их к созданию участков из связанных между собой станков с ЧПУ.

Примером такого подхода среди компаний-изготовителей деталей средними партиями может служить английская компания Borg-Warner, являющаяся отделением американской компании. В 1968 г. станки с ЧПУ были соединены между собой используя транспортные системы автоматических станочных линий (транспортер с рольгангами). Линия предназначалась для обработки различных модификаций корпусов автоматических коробок передач автомобиля и являлась первым шагом в создании автоматизированного производства большого числа мелких серий однотипных деталей. Разработка линии велась совместно с фирмой Cincinnati Milling Machines Ltd, Бирмингам, Англия, которая в дальнейшем предложила проект автоматической ЛИНИИ «Variable mission».

В этой линии группа станков связана кольцевым транспортером. К каждому станку (рис. 8) подходят поперечные транспортеры. Длина поперечных транспортеров обеспечивает накопление некоторого запаса обрабатываемых деталей. Детали перемещаются по транспортерам на индивидуальных спутниках (транспортных приспособлениях). Основание спутника выполняет функции транспортного средства и точной ориентации (относительно инструмента). Каждый спутник имеет несколько адресов, указывающих к каким станкам данная деталь должна быть подана. Преимущество такого рода линии обработки деталей в том, что вначале это может быть очень простая система, где станки связаны между собой транспортером с рольгангами, по которому можно вручную перемещать детали на спутниках, затем можно установить дополнительные транспортеры и приводить их в действие электродвигателем. Такая линия может непосредственно управляться от компьютера.

В автоматических линиях обработки находят применение сверлильно-револьверные, сверлильно-фрезерные станки с ЧПУ, а также токарные и многооперационные станки с ЧПУ. Большое внимание в настоящее время уделяется созданию станков с ЧПУ с высокой степенью агрегатирования, позволяющей собирать разнообразные по конфигурации станки из отдельных нормализованных узлов. Такой подход проявился, в частности, при создании компанией Stavely (Англия) линий SIMS, первая из которых построена для компании Rolls Royce Ltd и предназначена для обработки деталей двигателя для аэробуса.

Рис. 8. Автоматическая станочная линия с программным управлением «Variable mission» фирмы Cincinnati для обработки деталей небольшими партиями

ПРИСПОСОБЛЕНИЯ АВТОМАТИЧЕСКИХ ЛИНИЙ

Все приспособления применяемые на автоматических линиях разделяются на 2 группы: стационарные и приспособления-спутники.

Обычно применяются одноместные однопозиционные приспособления. Реже применяются многопозиционные.

Для предупреждения брака и аварий в приспособлениях датчики положения осуществляют автономный контроль правильности положения заготовки.

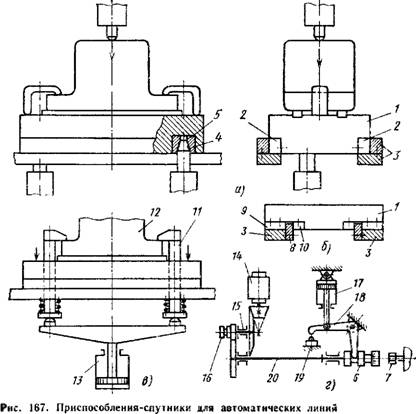

Очень часто установочные элементы делают выдвижными, что облегчает установку детали в приспособлении. Приспособления-спутники – это устройства, которые сопровождают закрепленную в них заготовку по всем операциям автоматической линии. Их применяют для обработки заготовок сложной конфигурации. Все стадии обработки выполняются при одном закреплении детали.

Закрепление детали на плите спутника производится вручную или при помощи электро или пневмовертов смонтированных на стационарных стойках в начале или в конце линии. Применение пневматических или гидравлических зажимных устройств затруднено, т.к. подвод сжатого воздуха или жидкости к движению спутника очень сложен. На рабочей позиции спутник вместе с деталью фиксируется с помощью двух пальцев. Пальцы выдвигаются с помощью гидроцилиндров и входят в закаленные втулки, запрессованные в плиту спутника. Для надежного закрепления сверху может быть прижим. Применение спутников облегчает установку деталей и повышает надежность их ориентации, упрощается конструкция приспособления.

Недостаток автоматической линии со спутником – это усложнение транспортирующих устройств из-за необходимости возврата спутника в исходное положение.

Сила перемещения заготовки вместе со спутником определяется с учетом массы приспособления спутника, массы заготовки и коэффициента трения между плитой спутника и направляющими элементами.

Сборочные приспособления

Делятся на универсальные и специальные. К универсальным относятся: плиты, сборочные балки, призмы, угольники, струбцины, домкраты, прихваты, клинья, подкладки и т.д.

Специальные приспособления

1. Приспособления для крепления базовых деталей и узлов. Они могут быть как стационарные так и передвижные, а также поворотного типа. Стационарные устанавливаются на верстаках и сборочных плитах. Передвижные на тележках и конвейерах. Снабжаются зажимными устройствами. Особо точной установки в этих приспособлениях не требуется.

2. Приспособления для точной и быстрой установки соединяемых деталей и узлов. При этом сборщики освобождаются от выверки взаимного положения сопрягаемых элементов, т.к. она достигается автоматически приспособлением. Приспособления для сварки, пайки, клепки, склеивания и других операций.

3. Приспособления для предварительного деформирования соединяемых упругих элементов (рессор, пружин, разрезных колец).

4. Приспособления для изменения положения собираемого узла. Широко используются различные кантовики.

ПРИСПОСОБЛЕНИЯ АВТОМАТИЧЕСКИХ ЛИНИЙ

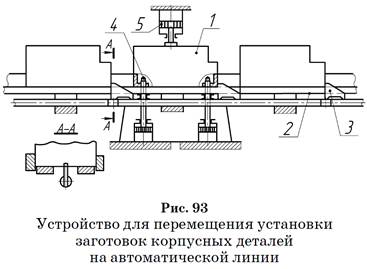

На автоматических линиях применяю^ два типа приспособлений: стационарные и приспособления-спутники. Стационарные приспособления жестко закрепляют на станках автоматической линии; в них подаются, устанавливаются, закрепляются и обрабатываются заготовки. После выполнения предусмотренной обработки заготовки открепляются, удаляются из приспособления и передаются на транспортирующее устройство для перемещения на следующую позицию автоматической линии обычно без потери ориентации. Чаще используют одноместные однопозиционные приспособления, реже —■ многоместные и многопозиционные (поворотные). Выполняя те же функции, что и обычные приспособления, приспособления автоматических линий имеют свои специфические особенности, подача и установка заготовок в эти приспособления должны осуществляться простейшим движением транспортирующего устройства линии или механической руки (автооператора).

Установочные элементы приспособлений, предназначенных для обработки заготовок корпусных деталей, часто выполняют в виде опорных пластин, являющихся продолжением направляющих планок транспортирующего устройства и располагаемых с ними на одном уровне. В этом случае заготовки перемещаются по прямолинейным траекториям, приспособления располагаются на одной прямой, а линия получается наиболее простой — со сквозным перемещением заготовок. Установка заготовок производится на ее нижнюю плоскость и два базовых цилиндрических отверстия. В качестве установочных элементов используются опорные планки и два выдвижных пальца с коническими фасками. После ввода заготовки в приспособление шаговым транспортером эти пальцы выдвигаются; их конические элементы выравнивают заготовку, а цилиндрическая (и ромбическая) часть пальцев точно фиксирует ее положение в приспособлении. При неподвижных установочных элементах (упорах) точная фиксация заготовок по ее базам достигается дополнительными прижимающими устройствами — до — сылателями, обеспечивающими плотный контакт базовых поверхностей заготовок с установочными элементами приспособлений.

Для предупреждения брака обработки и аварийных ситуаций в приспособлениях часто предусматривается автоматический контроль правильности положения заготовки. Он осуществляется с использованием пневматических, электрических и других датчиков, показывающих положение заготовки по ее базовым дополнительным поверхностям. Нередко контроль осуществляется косвенно, по положению фиксаторов. Если, например, фиксирующий палец не вошел в базовое отверстие заготовки на нужную глубину, то ее положение считается неправильным и выполнение операции прерывается.

Работа приспособлений должна быть четко согласована с действиями агрегата и транспортирующего устройства. Конструирование этих приспособлений связано с проектированием автоматической линии и осуществляемого на ней технологического про — цеЬса. Приспособления автоматических линий должны быть надежными и безотказными в работе. Особое внимание должно уделяться очистке приспособлений от стружки путем создания наклонных стенок в корпусах приспособлений, а также перечисленных ранее мер ее принудительного удаления.

Наличие выдвижных установочных элементов и фиксаторов вызывает увеличение погрешности установки заготовки. Для обеспечения заданного качества продукции важно выполнение расчетов на точность обработки и выдерживание допуска на заданный размер. В частности, для приспособлений указанного типа большее значение имеет жесткость и расчет сил закрепления. Зажимное устройство должно быть надежным. Его часто выполняют самотормозящим, путем введения клиньев и других запирающих элементов. В этом случае падение давления в магистрали сжатогО Воздуха, питающего пневмоцилиндры зажимного механизма, не ослабляет крепления заготовки.

Зажимное устройство не должно вызывать деформаций заготовки, которые могут снизить заданную точность обработки. При сложных формах заготовки сила и схема закрепления заготовки должны проверяться экспериментально, на стадии эскизной проработки приспособления. При простых формах заготовки деформацию определяют расчетом.

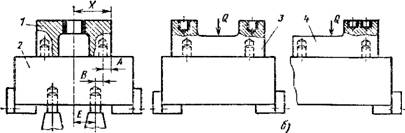

На рис. 166 показана схема приспособления для обработки корпусной детали на автоматической линии. Заготовка 1 перемещается по планкам 2 шаговым транспортером с собачками 3 На строго определенное расстояние. Штанга транспортера проходит снизу под приспособлением, а его планки лежат на одном уровне с опорными планками приспособления. Окончательная фиксация Заготовки происходит по двум базовым отверстиям выдвижными пальцами 4, а крепление — посредством гидро-

Рис. 166. Устройство для перемещения и установки заготовок корпусных деталей на автоматической линии

Цилиндра 5. Управление гидроцилиндрами шагового транспортера, выдвижных пальцев и зажима производится механизмом синхронизации автоматической линии.

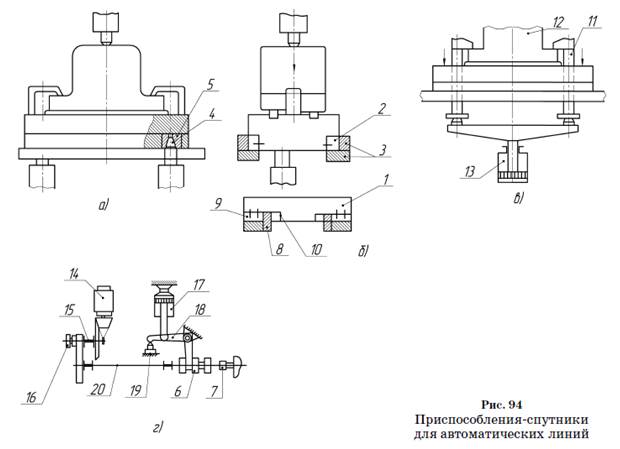

Приспособления-спутники представляют собой устройства, которые сопровождают закрепленную в них заготовку по всем позициям автоматической линии. С помощью спутников достаточно просто решается задача ввода заготовок в рабочие зоны всех позиций автоматической лцнии. Спутники применяют при обработке трудно транспортируемых заготовок сложной конфигурации с постоянством баз. В качестве последних используют достаточно развитые поверхности заготовки обработанные или необработанные, обеспечивающие ее устойчивое положение в приспособлениях на всех позициях линии. Все стадии обработки выполняются при одном закреплении заготовки.

Приспособление-спутник в простейшем случае представляет собой плиту прямоугольной формы в плане, которая с закрепленной на ней заготовкой последовательно перемещается по всей трасее линии с помощью шагового транспортера. В начале линии на спутнике устанавливается и закрепляется заготовка, в конце линии она открепляется и снимается. Возврат спутников в исходное положение производится специальным транспортером, на одном участке которого спутники моют для удаления с них Стружки. Количество спутников на линии на 20—30 % превышает количество позиций линии, включая 5—10 % на ремонт спутников. Корпус спутника должен иметь развитую опорную плоскость; для направления спутника используют боковые площадки или пазы, которыми он скользит по планкам транспортирующего устройства при своем перемещении.

Читать статью Промышленное оборудование: виды и классификация

На рис. 167, а приведена схема спутника. К его корпусу 1 Привернуты стальные закаленные планки 2, которыми он скол^-

Зит по направляющим транспортирующего устройства 3. Палец 4 И втулка 5 служат для фиксации спутника на позиции линии. Другой вариант направления спутника показан на рис. 167, б. Корпус 1 скользит по опорным планкам транспортера 3, а боковое направление обеспечивается пластинами 8. Для уменьшения износа к корпусу спутника привернуты стальные каленые планки 9 И 10.

Спутник на рабочей позиции линии фиксируется с помощью двух пальцев 4 с конической заточкой (см. рис. 167, а). Пальцы входят во втулку 5, запрессованную в корпусе спутника. Точность фиксации спутников должна быть не менее 0,05 мм. Более точная фиксация может быть получена, когда спутники на рабочих позициях линии прижимаются к боковым и торцовому упорам специальными гидроцилиндрами. После открепления спутник возвращается на трассу транспортера.

На каждой рабочей позиции линии спутник прижимается к жесткому основанию с помощью пневмо — или гидроцилиндров,’ 258

Для повышения надежности его закрепление часто производится через клиновую самотормозящую систему. Перемещение спутников с одной позиции на другую обычно производится с помощью шагового устройства, схема работы которого показана на рис. 1С6. Реже применяют перенос спутников двумя штангами. Закрепление заготовки на спутнике осуществляется после ее установки на те или иные базы резьбовыми прихватами (см. рис. 167, а) вручную или с помощью вспомогательных агрегатов. В качестве последних используют электро — или пневмовинторазвертывающие устройства (гайковерты), смонтированные на стационарных стойках в начале и в конце (для открепления заготовок) линий.

Применение пневматических или гидравлических зажимных устройств затруднено, так как подвод сжатого воздуха или рабочей жидкости к движущемуся спутнику весьма сложен.

На рис. 167, в показан способ крепления заготовки на плите спутника с помощью пружинных Г-образных прихватов 11. При установке и снятии заготовки 12 эти прихваты отжимаются вверх с помощью пневмо — или гидроцилиндра 13. Этот способ крепления обеспечивает постоянную, но недостаточно большую силу закрепления.

На рис. 167, г показана принципиальная схема устройства для затяжки винтового зажима 7 спутника. На валу 20 по скользящей шпонке перемещается муфта 6 с торцовым ключом. Вращение на вал передается от электродвигателя 14 через пару конических и пару цилиндрических зубчатых колес. На промежуточном валу 15 смонтирована фрикционная муфта 16, передающая на вал 20 заранее установленный крутящий момент. При подаче масла в верхнюю полость гидроцилиндра 17 через рычажную систему 18 происходит подвод ключа и включение электродвигателя от пускового устройства 19. Через определенный промежуток времени происходит подача масла в нижнюю полость цилиндра. Ключ отводится в исходное положение, и электродвигатель останавливается. В более совершенных системах заготовка устанавливается и закрепляется, а также освобождается и снимается со спутника с помощью специальных автоматических устройств.

Кроме рассмотренных, имеются поворотные спутники для многопозиционной обработки, а также спутники для многоместной обработки.

Применение приспособлений-спутников повышает надежность работы линии, так как закрепление и открепление заготовки происходит один раз, улучшаются условия очистки приспособлений от стружки, но несколько ухудшается доступность подвода рабочих инструментов к заготовке с разных сторон.

Приспособления-спутники одной автоматической линии должны быть взаимозаменяемы. Точность их изготовления по основным размерам, влияющим на точность обработки, обычно принимают 0,1—0,2 допуска на выдерживаемый размер.

К недостаткам автоматических линий со спутниками относятся некоторое усложнение транспортирующих устройств из-за необходимости возврата спутников в исходное положение, увеличение общей стоимости линий в результате этого и сравнительно большого числа спутников; большее количество стыков и сопряжений в технологической системе при использовании спутников затрудняет создание промежуточных заделов на отдельных участках линии. Работа последней обычно выполняется с жесткими транспортными связями.

В последнее время наметился переход от цельных к составным спутникам, включающим основную плиту, узлы установки и крепления заготовки, а также другие вспомогательные элементы. Их преимущества: возможности унификации и нормализации, меньшие трудности изменения при смене обрабатываемых деталей, большие возможности переналадки линий, и удобства ремонта спутников.

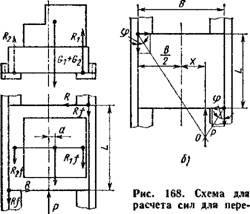

Сила, необходимая для перемещения спутника,

Р = (Gi + G,) f,

Где Gi — вес приспособления-спутника; С2 — вес заготовки, закрепляемой в спутнике; / — коэффициент трения между спутником и направляющими планками.

Если вес спутника с заготовкой распределяется на обе направляющие планки неравномерно, то согласно рис. 168, а может возникнуть перекос спутника, в результате чего возникают дополнительные силы трения на боковых направляющих. В этом случае сила перемещения спутника

Р = RJ + RJ + 2 Rf, (60)

Где Ru R2 — реакции горизонтальных направляющих планок от веса Gx и G2; R — реакция вертикальных направляющих планок из-за перекоса спутника;

R, + R2 = Gi + G2 И RL = + R2) fa, (61)

Мещения спутника

ГДе L — длина спутника; а — расстояние от центра тяжести спутника с заготовкой до линии действия силы Р. ‘260

Рис. 169. Схема для анализа размерной цепи спутника

Подставляя в формулу (60) выражения (61), получим

В некоторых случаях сила от шагового устройства передается на спутник со смещением х от осевой линии. Найдем величину х, При которой возможно заклинивание спутника в направляющи* из-за его перекоса. На рис. 168, б показаны направления действующих на спутник сил, которые пересекаются в точке О. Из геометрических соотношений следует

(0,5В — х) tg Ф + L = (0,5В + х) tg Ф.

Заклинивание начинается при Х = L/2 tg ф,

Где L — длина направляющих спутника; ф — угол трения.

Допуски на размеры приспособлений-спутников, влияющих нд точность обработки, следует определять на основе решения соответствующих размерных цепей данной технологической системы. На рис. 169, а показана схема растачивания отверстия в заготовке 1, установленной на спутнике 2. При растачивании требуется выдержать размер х от оси отверстия до базовой плоскости заготовки. Размер х является замыкающим звеном размерной цепи, составляющими звеньями которой будут размеры А, В и Е. При решении размерной цепи по максимуму и минимуму допуск на размер В приспособления-спутника

Где Ьх — допуск на заданный размер; бд — допуск на размер А заготовки от оси базового отверстия до базовой плоскости.

Допуск на размер Е принимается равным нулю, так как расстояние от оси расточного шпинделя до оси фиксирующего пальца для данной позиции автоматической линии можно считать постоянным.

При решении размерной цепи на базе теории вероятностей

Допуск на размер В

Где X, Kt — соответственно коэффициенты, зависящие от формы кривых распределения размеров В и Л; T — коэффициент, определяющий долю риска получения брака по выдерживаемому размеру при обработке (значения % и T и вывод приведенных формул см. в гл. VII).

Находят применение приспособления-спутники для групповых и переменно-поточных (переналаживаемых) автоматических линий, В конструкциях этих спутников предусматривается возможность установки и закрепления различных заготовок. Они имеют соответствующие установочные элементы и зажимные устройства. Последние выполняют постоянными или сменными. Постоянные зажимные устройства позволяют закреплять различные, обрабатываемые с помощью данного приспособления заготовки. Их конструктивное оформление связано с учетом размеров и конструктивных особенностей заготовок. В отдельных случаях они имеют быстросменные детали в виде подкладных шайб, планок и других элементов.

На рис. 169, б показана схема приспособления-спутника, рассчитанного на обработку двух однотипных деталей 3 и 4 различных размеров. Установку их производят на два базовых отверстия, а закрепление — одним зажимом.

Автоматические спутниковые линии широко применяют при обработке сложных корпусных деталей (картеров, поворотных кулаков рулевого управления, балок передних мостов и др.). Спутники используют также при обработке детален вращения (тормозные барабаны), применяя при неподвижной заготовке вращающиеся резцовые головки.

Приспособления и оснастка для ЧПУ станков

Приспособления и оснастка являются наиважнейшим компонентом успешной работы на ЧПУ станках.

Оснастка — это общий термин для любого устройства, которое используется для надежной фиксации заготовки во время обработки.

Читать статью Оборудование для литейной лаборатории и контроля литья металла — «ИСКРОЛАЙН»

«Приспособления» — это решения для крепления деталей, которые изготавливаются на заказ для конкретной детали или ситуации.

Удержание рабочего места состоит из двух компонентов:

- Собственно зажимное приспособление, такое как фрезерные тиски.

- Метод размещения и закрепления этого зажимного приспособления на вашем станке. Это включает в себя вездесущие Т-образные пазы, модульные крепежные пластины, решения для 4-й оси и многое другое.

Мы рассмотрим различные методы определения местоположения удерживающих устройств, а затем дадим описание выбора для удерживающих устройств.

Но сначала давайте поговорим о том, почему так важны оснастка и приспособления, и как узнать, когда вам нужно сделать специальный крепеж.

Оснастка и приспособления: типы и виды

На западе среди фрезеровщиков есть такая поговорка: «fixtures are where you make your money», что переводиться примерно как: «Крепеж это то, на чем вы зарабатываете деньги». Если вы умеете делать приспособления, которые экономят время, вы получите большую прибыль.

Т-образные пазы — это наиболее распространенный метод позиционирования и удержания вашего рабочего крепления. Они просты, надежны и работают. Чтобы прикрепить что-либо к столу с Т-образным пазом, используйте гайки с Т-образным пазом и подходящие шпильки или другие крепежные детали, подходящие к гайкам.

Гайки для Т-образного паза

Хотя они распространены, у них есть некоторые недостатки по сравнению с другими решениями. Помимо того факта, что Т-образные пазы могут собирать стружку и другой мусор, их самым большим недостатком является то, что вам трудно вернуть ваши тиски или другое приспособление для крепления на стол в точно таком же месте и в той же ориентации. Это может привести к дополнительной работе каждый раз, когда машина должна быть настроена с новой рабочей оснасткой для новой работы. Со временем цена такой неэффективности может быть довольно высокой.

Только представьте, что, если бы вместо устройства смены инструмента и таблицы инструментов вам приходилось набирать каждый инструмент каждый раз, когда он использовался? Разве это не было бы огромным препятствием для повышения производительности вашего рабочего процесса обработки? Что ж, время настройки также может быть большим препятствием для производительности, и Т-образные пазы здесь не помогают.

Есть несколько решений, которые пытались сделать их немного лучше:

Исправление пазов

Мы можем проверить Т-образные пазы станка, чтобы убедиться, что они параллельны движению оси. Проверить их можно индикатором тестирования набора (DTI). Многие люди ненавидят идею намеренного фрезерования своего стола, но если Т-образные пазы не параллельны то они вам нужны. Но есть выбор, использовать чего-то другого, кроме Т-образных пазов.

Тиски и приспособления с ключом

Если ваши Т-образные пазы соответствуют требованиям, вы можете установить ключи на дно тисков или крепежных пластин, которые совпадают с Т-образными пазами. Вы также можете установить ключи в Т-образные пазы, которые совпадают с краем пластины или основания тисков. Это может сэкономить вам довольно много времени на вытаскивание тисков и тому подобное, и это несложно, так что об этом определенно стоит подумать.

Проблема в том, что такие решения помогут с одним измерением (обычно короткий размер стола — это ось Y и она перпендикулярна прорезям), но у нас все еще есть проблема с позиционированием вдоль оси Т-образного паза. .

К счастью, есть лучший способ — это вспомогательные пластины для крепления (также называемые пластинами для крепления).

Монтажные плиты, инструментальные плиты и модульное крепление

Вспомогательные пластины для приспособлений (также называемые пластинами для приспособлений или инструментальными пластинами) — это пластины, которые устанавливаются поверх стола с Т-образными пазами, чтобы обеспечить новый способ позиционирования и закрепления оснастки. Типичная пластина для инструментов выглядит так:

Типичная крепежная пластина

В инструментальных пластинах обычно используется сетка отверстий, которые чередуются между отверстиями для точных установочных штифтов и отверстиями с резьбой для крепежных деталей. Если эта сетка позиционируется точно (или даже если это не так и положения точно известны), у вас есть очень повторяемый способ установки оснастки на пластину. Установочные штифты обеспечивают точное позиционирование с точностью до 0,01. Представьте себе возможность установить тиски, на отдельную крепежную пластину с установочными штифтами и отверстиями для крепежа, повторяемость это операции будет около 0,01. Если все ваши приспособления могут встать на пластину для инструментов, вы действительно можете очень быстро переключить станок на новую конфигурацию оснастки. Экономия времени позволяет очень быстро окупить стоимость такой системы.

Тиски можно установить на одну из этих пластин в течение одной или двух минут. Станок с ЧПУ можно перенастроить за 5 или 10 минут для совершенно другой работы. К тому же навыки, требуемые от операторов станков, а также вероятность ошибок значительно снижаются, если не нужно каждый раз тщательно настраивать приспособления. Есть преимущества и для создания модульного G-кода, потому что он может полагаться на сетку позиционирования.

Если требуется точность более 0,01, часто лучше использовать зондирование вместе с выбранной параметризацией g-кода, чтобы исправить оставшуюся ошибку. Вы можете попытаться более точно настроить параметры вручную, но решение для зондирования может полагаться на то, что все почти верно, чтобы определить последнюю небольшую часть исправления ошибок, которая должна быть применена в самом g-коде. Например, можно очень точно применить вращение к g-коду на основе результатов датчиков (выравнивание объектов по движению оси).

Инструментальные пластины обычно изготавливаются из чугуна или алюминия, хотя есть и стальные. Их можно купить или изготовить с нуля. Чтобы получить полное руководство, обязательно посетите нашу страницу о крепжных пластинах.

Модульное крепление

Еще одна вещь, которую помогают облегчить жизнь — это модульное крепление. Когда у нас есть фиксированная сетка, на которую можно положиться, мы можем купить готовые компоненты крепления, которые будут соответствовать сетке. Это может сэкономить довольно много средств по сравнению с необходимостью изготовления всего по индивидуальному заказу.

Шаровые замки и другие решения для быстрой смены инструментальных пластин

Сейчас я надеюсь, что вы видите, сколько времени на настройку можно сэкономить, используя инструментальные пластины. Что может быть лучше? Есть как минимум два разных способа еще упростить установку приспособлений и оснастки: быстросменные пластины для инструментов и поддоны.

Благодаря системе Quick Change время, необходимое для работы с установочными штифтами и крепежными деталями, сокращается за счет какого-то интегрированного решения, которое позволяет точно позиционировать и очень быстро фиксировать. Одна из них — система шарового замка:

Система шарового замка

Шаровые замки — это система быстрого извлечение и установки инструментальных пластин. Эта система обеспечивает точное позиционирование и надежное удержание с помощью 4-х шаровых замков. Просто совместите пластину с дополнительной пластиной (которая имеет втулки приемника и установлена на столе), опустите хвостовики шарового фиксатора в отверстие, закрутите болт наверху хвостовика шарового фиксатора, и все готово. Закрутить четыре болта и не возиться с установочными штифтами или дополнительными креплениями действительно быстро и легко. Речь идет о 30-секундном времени смены приспособлений, что действительно очень быстро.

Поддоны

Следующий шаг — поддоны. Это как автоматические инструментальные плиты, в то время как все остальное, было ручным. Типичная машина с поддонами позволяет вам настраивать его, пока машина работает над другим. Смена поддона происходит за счет снятия старого поддона за пределами зоны фрезерования станка и установки нового. Это сводит к минимуму время, в течение которого станок должен находиться в простое, и позволяет выполнять настройку параллельно с обработкой.

Некоторые машины имеют так называемые «пулы поддонов», которые позволяют заранее настроить несколько поддонов и запланировать их запуск. Пул поддонов может позволить машине работать без присмотра в течение довольно долгого времени и может быть полезной частью для полной автоматизации.

Поддоны обычно можно увидеть только на горизонтальных обрабатывающих центрах и некоторых высокопроизводительных вертикальных обрабатывающих центрах. Это полноценная производственная функция, которая довольно дорога, поэтому стоимость должна быть оправдана.

Читать статью Первые шаги для стимулирования развития экономики замкнутого цикла

4-я ось, цапфы и инструментальные колонны

Иногда полезно иметь возможность применить к нашему мышлению другое измерение — в данном случае 4-ю Ось. В ЧПУ 4-я ось обычно представляет собой ось вращения. Она выровнена для вращения вдоль оси, параллельной одной из трех других осей станка. На вертикальных станках 4-я ось часто параллельна X или Y и проложена вниз. На горизонтальных 4-я ось также параллельна X или Y, но она стоит вертикально.

С точки зрения рабочего места, 4-я ось может использоваться для введения новых ориентаций для двух целей:

1. Она обеспечивает доступ к большему количеству сторон детали, поэтому обработка может продолжаться без необходимости переворачивать детали вручную.

2. Это позволяет получить доступ к большему количеству частей, которые могут быть расположены вокруг 4-й оси.

Чтобы узнать больше об этих применениях, ознакомьтесь с нашей превосходной серией статей «Основы 4-й оси».

Приспособления и оснастка. Рабочие решения

Разобравшись, как мы собираемся разместить и прикрепить нашу оснастку для крепления к фрезерному станку, давайте посмотрим, какие типы крепления есть впринципе.

Фрезерные тиски

Пара фрезерных тисковOLYMPUS DIGITAL CAMERA

На сегодняшний день, самым популярным решением для фиксации заготовок являются тиски. Существует множество производителей таких тисков, ярким примером является Курт , выпустивший первые тиски в 1950-х годах.

Более подробное описание тисков машиниста можно найти в нашем Полном руководстве по тискам. Там полно нужной информации.

Зажимы, оснастка и приспособления для пластин

Какими бы полезными ни были тиски, у них есть свой недостаток. Им сложно работать с действительно большими пластинами, хотя, как уже упоминалось, вы можете переместить губки в крайнее положение для пластин среднего размера. И они также могут быть неоптимальными для очень мелких деталей. Конечно, вы можете разместить несколько деталей в массиве, но это часто не удобно.

Трудно добиться такой плотной установки мелких деталей с помощью тисков, но приспособление для пластин облегчает эту задачу.

Здесь используются зажимы Mitee Bite Pit Bull.

Эффект мало чем отличается от крошечных фрезерных тисков, которые идеально подходят для каждой детали.

Когда приходит время обрабатывать большие листы или большое количество мелких деталей, обычно пора снимать тиски со стола и использовать зажимы .

Ступенчатые зажимы

Наиболее распространенный тип зажимов называется ступенчатыми зажимами, потому что на них выточены маленькие ступеньки. Они обычно используются с Т-образными пазами, хотя вы также можете крепить их болтами в инструментальной пластине. Вот несколько типичных ступенчатых зажимов:

Прижимная пластина ступенчатого зажима, конец зажима, поддерживающий ступенчатый блок, и болт проходят через гайку с Т-образным пазом

Набор ступенчатых зажимов

На фото показан типичный набор ступенчатых зажимов. Может быть удобно запастись дополнительным набором, чтобы у вас было больше зажимных деталей для работы. Устанавливая ступенчатые блоки друг на друга и используя более длинные болты, вы можете зажимать довольно высокие заготовки. При использовании ступенчатых зажимов держите болт ближе к заготовке, а не к ступенчатому блоку. Может быть полезно наклонить зажим на детали, подняв его на шаг или два от уровня. Еще можете поместить прокладку из мягкого материала между зажимом и заготовкой, чтобы заготовка не повредилась.

Зажимные блоки

Ступенчатые зажимы захватывают верхнюю часть заготовки, что иногда неудобно, поскольку вам может потребоваться обработать захваченную область. Зажимы с носком захватывают боковую часть заготовки, обеспечивая полный доступ к верхней части заготовки. Доступно множество различных типов:

Этот зажим с носком перемещает зажим вниз по пандусу, когда он затягивается, чтобы прижать к заготовке

Эти зажимы Mitee Bite Edge имеют эксцентричную головку болта, которая прижимает шестигранник к заготовке, когда вы ее затягиваете.

Двусторонняя лента, клей, воск и сплавы с низкой температурой плавления

Некоторые заготовки очень трудно удерживать, потому что они тонкие или из-за их формы. Как правило, их просто невозможно зажать. Решения для таких ситуаций — это двусторонняя лента, клей, воск и сплавы с низкой температурой плавления.

Клей должен быть чем-то, что высвобождается при необходимости. Например, Super Glue выделяется при определенной температуре, как и LocTite. Пары от него токсичны, поэтому старайтесь отводить их с помощью хорошей вентиляции. Двусторонний скотч отлично подойдет, особенно для очень тонких материалов.

Воск и сплавы с низкой температурой плавления (обычно сплавы висмута). Их можно использовать для нарашивания заготовки и создания зоны захвата. Когда обработка закончена, воск или сплав можно расплавить и сохранить для повторного использования.

Вакуумные приспособления

Нужно приложить равномерное давление, чтобы удерживать деталь? Он может создать значительную удерживающую силу при наличии достаточной площади поверхности. И она не зависит от формы или от того, насколько тонкий материал. У нас есть хорошая статья о том, как создать свои собственные вакуумные приспособления.

Возможно, самым большим недостатком вакуумных приспособлений является то, что его сила прижима ограничена площадью поверхности. Из-за этого небольшие детали могут относительно легко отрываться. Когда силы резания превышают силу прижима, которую может дать вакуумный стол, деталь выскакивает и портится. Это обычная проблема для пользователей вакуумных столов. Особенно актуально для небольших деталей, не имеющих большой площади поверхности.

Патроны и цанги: для круглых деталей

Обычно круглые детали обрабатываются на токарных станках, хотя во многих случаях может потребоваться и фрезерование. Если у вас есть токарно-фрезерный станок, возможно, нет необходимости ставить его на фрезерный станок. Но если вам просто нужно поработать на фрезере с некоторыми круглыми деталями, вы можете использовать тот же крепеж что и для токарных станков . Просто прикрутите их болтами или прижмите к столу мельницы. Например, используйте трехкулачковый патрон или набор цанговых патронов.

Токарные патроны особенно распространены на 4-х осях, потому что мы часто начинаем с круглой заготовки.

Время от времени мы ставим на стол круглые детали, потому что это намного быстрее. Рассмотрим эту установку для обработки круглых деталей:

Я никогда бы не подумал, но многие специалисты говорит, что эта 4-осевая установка очень эффективна. Она была способна обрабатывать алюминиевые прутки до нужной длины, обеспечивать квадратные грани, а также просверливать и нарезать отверстия быстрее, чем токарный станок.

Расширительные оправки, оправки и шпильки

Мы можем использовать расширительные оправки, оправки или шпильки. Суть в том, чтобы поместить расширяющийся цилиндр в отверстие на нижней стороне заготовки. Это позволит зафиксировать заготовку на месте. Так, вы можете получить доступ к заготовке со всех сторон, кроме нижней части. При этом, вы не столкнетесь с обрабатываемой опорой (нужно помнить, где находятся оправки, чтобы у вас не было одной в середине кармана!).

Вот приспособление, использующее расширяющиеся шпильки :

Поворот болта раздвигает шпильку, чтобы можно было зажать заготовку

Существует множество подобных приспособлений, подходящих для ваших нужд. Они особенно распространены для токарных станков, но, как мы уже упоминали, вы можете использовать токарный инструмент в работе, если найдете способ закрепить его на столе.

Приспособления для 5-осевого зажима

Пятиосевая фиксация, как и большинство других пятиосевых станков, — это совершенно другой мир. Я не буду здесь вдаваться в подробности, кроме как сказать, что вам нужны различные виды фиксации, когда вы можете получить доступ к детали практически с любого направления. При таком способе фиксации заготовки становится все труднее, не мешать фрезерованию детали.

Похожие записи:

- ОАО МЗДС И АЛ-СТАНКОРОСС, Москва, проверка по ИНН 7701030599

- Рабочая инструкция наладчику автоматических линий и агрегатных станков (6-й разряд) — образец РБ 2022. Белформа — бланки документов, Беларусь

- Автоматическое повторное включение линий в сельских распределительных сетях » Школа для электрика: электротехника и электроника

- Производственные линии: 65 объявлений на продажу техники | Биржа оборудования ProСтанки

Приспособления автоматических линий

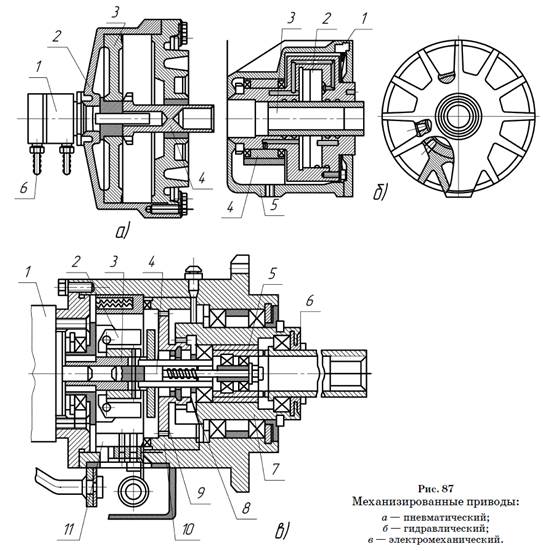

В токарных станках с ЧПУ применяют пневматические, гидравлические и электромеханические приводы патронов. Они должны обеспечивать минимальное время зажима-разжима заготовки; регулирование силы зажима для возможности на одних и тех же станках с ЧПУ производить черновую и чистовую обработку; достаточную силу зажима для передачи требуемого крутящего момента; поддержание давления воздуха (или масла) даже в случае аварийного падения давления.

Надежность и безопасность работы кулачковых патронов, особенно вращающихся с высокой частотой, существенно могут быть повышены при согласовании систем управления патронами и станками. При этом должны быть реализованы следующие требования:

• шпиндель станка должен включаться лишь после подачи давления в цилиндр, при перемещении кулачков только в заданном диапазоне и после закрытия рабочей зоны станка;

• доступ в рабочую зону станка должен быть открыт только при не вращающемся шпинделе;

• заготовка должна раскрепляться только после остановки шпинделя;

• при внезапном прекращении подачи энергии заготовка должна оставаться надежно закрепленной; одновременно должен быть подан сигнал для автоматического отключения привода шпинделя станка.

Пневматический вращающийся одинарный цилиндр П-Ц1Д (рис. 87а) состоит из двух основных частей: воздухопроводящей муфты 1 и цилиндра 2, устанавливаемого на заднем конце шпинделя станка. Для присоединения тяги патрона предназначено резьбовое отверстие на выступающем конце штока. Воздухопроводящая муфта присоединяется к цилиндру через фланец с помощью винтов. Сжатый воздух подается через ниппель 6, центральное отверстие в стержне, осевое и радиальные отверстия в штоке в правую полость цилиндра. Под действием давления воздуха (0,4–0,6 МПа) поршень 3 перемещается влево, создавая на штоке 4 тянущую силу зажима. Через ниппель 5, радиальные отверстия и скосы в стержне сжатый воздух подается в левую полость цилиндра поршень перемещается вправо, создавая на штоке толкающую силу.

Гидравлические приводы позволяют создавать значительные силы зажима, что необходимо при высоких частотах вращения патронов для компенсации влияния действия центробежных сил, а также регулировать силу зажима. Гидравлический вращающийся цилиндр (ГЦВ) с полым штоком показан на рисунке 87б. Корпус 1 гидроцилиндра закрепляется посредством переходного фланца на заднем конце шпинделя станка. Шток 3 поршня 2 гидроцилиндра посредством ввинченной в него полой тяги соединяется с патроном. Масло от источника давления поступает в цилиндр двустороннего действия через гидравлическую муфту 4. Цилиндр установлен в неподвижном кожухе 5. Наличие отверстия в поршне и муфте позволяет устанавливать в патронах прутковые заготовки.

Электромеханический привод токарных патронов показан на рисунке 87в. При включении асинхронного электродвигателя 1 рычаги 2 под действием центробежных сил поворачиваются вокруг осей и заплечиками перемещают втулку 3 в осевом направлении. Последняя посредством штифта перемещает шток 4 и смонтированную на его конце в подшипниках муфту 5, которая при помощи кулачков входит в зацепление со шлицевым валиком 6. Вращательное движение от электродвигателя передается муфте 5 через эксцентриковый валик 8, планетарный механизм 10 шестерни 9 и шлицевое соединение шестерни 7. Кулачками 11, введенными в зацепление, передается вращение выходному шлицевому валу, который посредством шлицев соединяется с исполнительным механизмом патрона. Сила тяги — 25 000 Н, время зажима — 5 с.

ПРИСПОСОБЛЕНИЯ ДЛЯ ФРЕЗЕРНЫХ, СВЕРЛИЛЬНЫХ

И РАСТОЧНЫХ СТАНКОВ

Универсальные и универсально-наладочные приспособленияшироко применяют на фрезерных, сверлильных и многоцелевых станках с ЧПУ в мелко- и среднесерийном производстве. К таким приспособлениям предъявляют следующие основные требования: высокая точность и жесткость; полное базирование заготовок в приспособлениях и связь с нулевой точкой станка; полное базирование приспособлений на станке, возможность обработки максимального числа поверхностей с одной установки заготовки; быстрая переналадка приспособлений; механизация зажима-разжима заготовок.

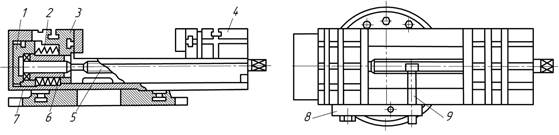

На фрезерных и сверлильных станках с ЧПУ применяют универсально-наладочные тиски с упорами для полного базирования заготовок плоских деталей, а также (при наличии сменных губок) деталей типа тел вращения. При установке на столе станка двух тисков возможно осуществить челночный метод обработки, причем во время обработки заготовки в первых тисках во вторых тисках производят смену заготовки. В универсально-наладочных тисках можно устанавливать более широкую номенклатуру заготовок, чем в универсальных, за счет установки заготовок в сменных наладках, устанавливаемых на губках или направляющих подвижной губки тисков. Универсально-наладочные тиски (рис. 88) с пружинно-гидравлическим зажимом состоят из корпуса с неподвижной губкой 3, в расточке которого установлен поршень 1. Пакет тарельчатых пружин 2 через бурт втулки 6 и подшипник 7 воздействует на бурт винта 5, передавая силу зажима подвижной губке 4, закрепляющей обрабатываемую заготовку. Разжим заготовки и отвод подвижной губки осуществляется гидроцилиндром. Под действием давления масла поршень 1 перемещается вправо, сжимая пакет тарельчатых пружин 2. При этом винт 5 перемещает губку 4, освобождая заготовку. На верхних и боковых сторонах губок 3 и 4 тисков выполнены т-образные пазы, предназначенные для установки сменных наладок. Тиски комплектуются регулируемым упором 9, установленным в планке 8, предназначенным для полного базирования заготовок в тисках. Регулирование расстояния между губками осуществляется вращением винта 5 посредством рукоятки, надеваемой на квадратный конец винта.

На станках с ЧПУ фрезерно-сверлильно-расточной группы применяют универсально-наладочные приспособления, базовой частью которых являются накладные плиты, в большинстве случаев жестко закрепляемые на столах станков. Сменные наладки, базирующие и зажимные элементы, сборочные единицы устанавливают и закрепляют на накладных плитах.

Рис. 88 Тиски с пружинно-гидравлическим зажимом

Базовые накладные плиты выполняют с пазами, с сеткой пазов, с сеткой резьбовых отверстий, с сеткой пазов и цилиндрических отверстий, с пазами и сеткой цилиндрических отверстий, сеткой чередующихся цилиндрических и резьбовых отверстий, сеткой ступенчатых отверстий, верхняя часть которых выполнена цилиндрической, а нижняя —

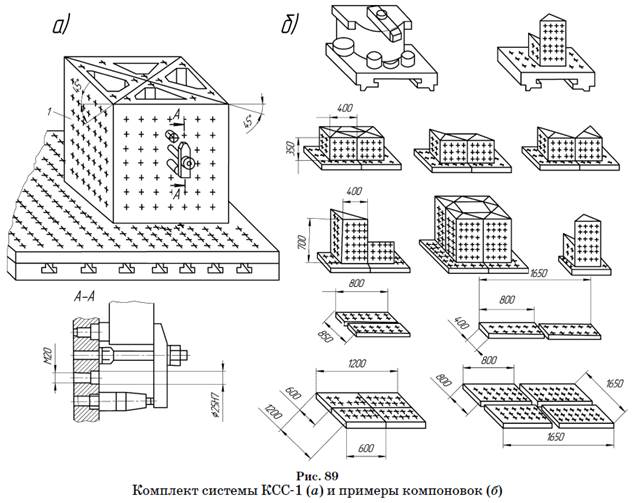

резьбовой. Цилиндрические гладкие отверстия используют для базирования установочных элементов, а пазы — для крепления установочных и зажимных элементов. Комплект системы КСС-1 (комплект столов-спутников) универсально-наладочных приспособлений (рис. 89а) состоит из унифицированных узлов: базовых плит и устанавливаемых на столе угольников 1 с точно расположенной сеткой координатно-фиксирующих отверстий (с шагом 50± 0,015 мм), верхняя часть которой выполнена цилиндрической (диаметром 25Д7), а нижняя — резьбовой (М20). Отверстия предназначены для установки и закрепления сменных наладок — базирующих и зажимных элементов комплекта. Различные компоновки угольников на базовой плите (рис. 89б) обеспечивают возможность сборки широкой номенклатуры приспособлений, в том числе многоместных. Приспособления могут быть установлены как на столе станка, так и на спутниках. В карте наладки указывается рабочее положение заготовки, а также места установки базирующих и крепежных элементов в соответствии с буквенно-цифровой индикацией отверстий плиты или угольника. Карта наладки передается на участок компоновки приспособлений. После обработки партии заготовок приспособление передается на участок сборки-разборки.

Применение системы КСС-1 обеспечивает возможность разработки программы технологического процесса обработки для широкой номенклатуры заготовок; сокращение времени и расходов на проектирование и изготовление приспособлений; повышение производительности труда рабочих при компоновке приспособлений; использование рабочих более низкой квалификации вследствие упрощения компоновки; высокую точность базирования заготовок и ее ориентацию относительно начала координат станка (нулевой точки). Разработка программы технологического процесса с использованием технических данных комплекта КСС-1 и чертежа детали сокращают время технологической подготовки производства. Недостатком системы является ручное закрепление заготовок посредством гаек и ключа.

Читайте также Наладчик автоматических линий и агрегатных станков: что это за профессия?

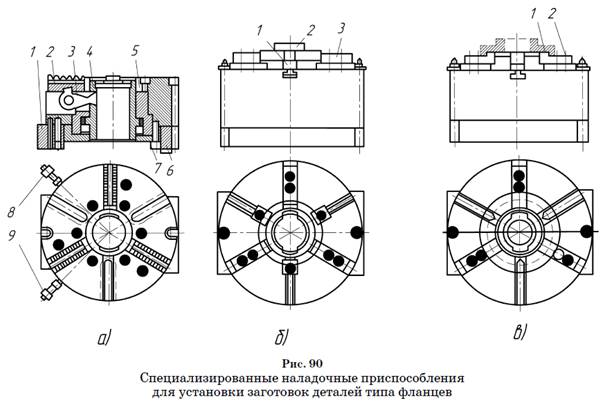

Специализированные наладочные приспособления применяют на фрезерно-сверлильных и многоцелевых станках с ЧПУ в серийном и крупносерийном производстве для установки родственных по конфигурации деталей. Специализированное наладочное приспособление состоит из базовой части — комбинированного трехкулачкового патрона (рис. 90а) — и комплекта сменных наладок, кулачков, опор и тяг, предназначенных для установки заготовок деталей типа фланцев, втулок, колец при обработке отверстий на сверлильных станках с ЧПУ. В корпус 5 патрона встроен гидроцилиндр 7 двустороннего действия, поршень 4 которого соединен посредством трех рычагов 3 с основаниями 2 кулачков. Патрон базируется относительно паза стола станка штырями 6. Масло в гидроцилиндр от источника давления поступает через быстроразъемные муфты 8 и 9. Сменные наладки-кулачки устанавливаются по зубьям оснований 2 кулачков, а опоры — по т-образным пазам. Для закрепления заготовок сверху быстросъемной шайбой посредством тяги последняя ввинчивается во вкладыш, устанавливаемый в выточку отверстия штока 4 поршня гидроцилиндра. Точное расстояние торцов полок 1 от патрона позволяет устанавливать на станке два патрона вплотную для обработки по программе двух заготовок.

Примеры компоновок специализированных наладочных приспособлений показаны на рисунке 90б, в. Заготовка 2 устанавливается на опорные планки, центрируется и закрепляется тремя кулачками 3 (рис. 90б). Заготовка 1 центрируется по внутренней цилиндрической поверхности сменными наладкамикулачками 2 (рис. 90в). В серийном производстве при обработке на станках с ЧПУ заготовок небольших размеров несколькими инструментами можно эффективно использовать многоместные специализированные наладочные приспособления с последовательной обработкой заготовок одним из нескольких инструментов. Вначале одним из инструментов последовательно обрабатываются одинаковые поверхности во всех заготовках, затем осуществляется смена инструмента и обработка им этих же или других поверхностей и т. д. Такой способ обработки резко сокращает время, затрачиваемое на дополнительные перемещения (позиционирование) стола станка. Однако это время будет значительно меньше, чем время,

затрачиваемое на смену инструмента. При этом увеличивается точность обработки, поскольку точность позиционирования стола выше точности повторной установки инструмента. Уменьшается также износ хвостовиков инструмента и корпусного отверстия шпинделя станка. Так, например, при обработке трех отверстий во фланцах тремя инструментами в одноместном приспособлении необходимо 9 раз произвести смену инструмента. При обработке этих отверстий в 10-местном приспособлении каждого отверстия последовательно одним инструментом требуется менять инструмент вместо 9 раз всего лишь 3 раза.

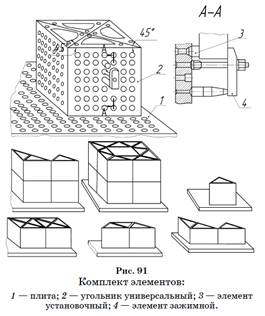

ПРИСПОСОБЛЕНИЯ ДЛЯ МНОГОЦЕЛЕВЫХ СТАНКОВ

На многоцелевых фрезерно-сверлильно-расточных станках с ЧПУ приспособления устанавливаются на плитах-спутниках, автоматически закрепляемых на поворотном столе станка. Особенностью этих приспособлений является их высокая жесткость. Заготовка может обрабатываться с четырех-пяти сторон. На многоцелевых станках применяют модульные приспособления, которые состоят из базовых плит и угольников, на которые компонуются модульные установочные и зажимные элементы. На рисунке 91 приведен комплект, предназначенный для базирования и закрепления заготовок корпусных деталей в точно фиксированном положении относительно системы координат при их обработке.

В комплект входят унифицированные универсальные столы-спутники 1 и универсальные угольники 2, имеющие сетку ступенчатых (гладких и резьбовых) координатно-фиксирующих отверстий. Наличие комплекта различных установочных 3 и зажимных 4 элементов обеспечивает большое количество разнообразных компоновок приспособлений для обработки заготовок большой номенклатуры деталей на многоцелевых станках с ЧПУ в условиях единичного и мелкосерийного производства.

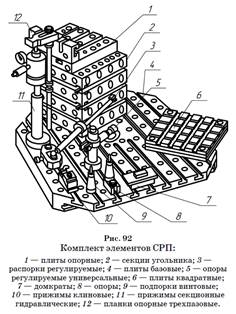

Сборно-разборные приспособления (СРП) для многоцелевых станков с ЧПУ состоят из базовых плит и базовых секционных угольников, на которые крепят как модульные, так и специальные зажимы и крепежные элементы. Комплект элементов, представленный на рисунке 92, состоит из базовых плит и угольников, установочных, зажимных и крепежных элементов. Из комплекта компонуют сборно-разборные приспособления, предназначенные для базирования и закрепления заготовок корпусных и плоскостных деталей при их обработке на многоцелевых фрезерно-сверлильно-расточных станках с ЧПУ в условиях серийного производства. Универсальная сборная переналаживаемая оснастка (УСПО) состоит из комплектов элементов и сборочных единиц различных конструкций, имеющих конкретное функциональное назначение, из которых методом агрегатирования можно компоновать без пригонки приспособления для выполнения любых операций. В отличие от систем УСП вместо шпоночного соединения элементов приняты беззазорные способы базирования элементов. УСПО устанавливаются на плитах-спутниках, применяемых при работе на многоцелевых станках с ЧПУ. Комплект элементов УСПО предназначен для компоновки приспособлений для базирования и закрепления заготовок при обработке их на многоцелевых станках, ГПМ и ГПС в условиях серийного производства. Комплект УСПО содержит три серии элементов: серия 8 (диаметр крепежа 8 мм, шаг 20 мм), серия 12 (диаметр крепежа 12 мм, шаг 30 мм), серия 16 (диаметр крепежа 16 мм, шаг 40 мм).