6 советов по холодному цинкованию металла

Металлические изделия при всей своей прочности имеют один существенный недостаток – они легко ржавеют. В производственных условиях стальные изделия защищают от коррозии методом горячего цинкования. Это достаточно сложный и дорогой процесс, к тому же, он не рассчитан на защиту крупногабаритных конструкций. В быту для защиты от ржавчины кровли, забора, козырька, автомобиля и прочих конструкций лучше всего использовать холодное цинкование металла, которое проводят с помощью специальных цинкосодержащих составов. Процесс нанесения покрытия максимально прост, а сам способ холодного цинкования по ряду причин можно назвать универсальным. Разберемся с технологией, составами и выясним, как же работает цинковая «броня».

№1. Общие принципы холодного цинкования

Горячее цинкование позволяет защитить металл от коррозии на ближайшие 40-50 лет, причем никаких дополнительных мер принимать не потребуется. Технологически сложный и затратный процесс в быту заменило холодное цинкование, которое позволяет получить качественное защитное покрытие с минимальными усилиями, но его придется периодически обновлять.

Процесс холодного цинкования напоминает простое окрашивание металлоконструкций, только вместо обычных красок используют цинконаполненные краски (ЦНК). В их состав входит не менее 94% цинка, остальное – связующие добавки. ЦНК не стоит путать с цинкосодержащими красками: в них доля цинка ниже, а плотность состава всегда менее 2,2 кг/л.

Благодаря простоте выполнения холодное цинкование металла осуществляется не только в промышленных условиях, но и в домашних для защиты конструкций любого размера и геометрии.

№2. Природа холодного цинкования

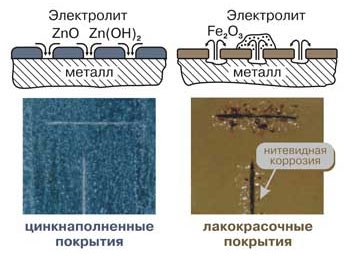

Чтобы лучше понимать особенности и преимущества метода, необходимо вспомнить школьный курс химии. Процесс защиты железосодержащих сплавов цинком возможен благодаря уникальным физико-химическим свойствам этого элемента. Цинк очень легко вступает в химические реакции с разного типа веществами, а при взаимодействии с водой образует практически нерастворимый гидроксид, который покрывает поверхность металла и препятствует дальнейшему взаимодействию цинка и воды. Подобным образом, кстати, ведет себя алюминий.

Если покрыть слоем цинка стальную конструкцию, то цинк на воздухе со временем начнет окисляться. Продукт реакции – оксид цинка, который не реагирует с водой и образует прочную пленку на поверхности конструкции. Все, на этом дальнейшее прохождение реакции невозможно, так как оксид цинка и гидрокарбонат цинка (образуется в меньшем количестве) инертны по отношению к воде. Это защита по барьерному принципу. Стоит отметить, что железо также вступает в реакцию с водой с образованием оксидов, которые мы называем ржавчиной, но эти соединения не образуют сплошной плотной пленки, пропуская влагу вглубь металла и провоцируя развитие коррозии.

Помимо барьерной защиты, цинк обеспечивает еще и электрохимическую. Вспоминаем электрохимический ряд напряжений металлов, в котором цинк стоит раньше железа. Это означает, что цинк химически более активен и в паре цинк/железо будет реагировать первым. В присутствии атмосферной влаги может проходить электрохимическая реакция с образованием карбоната цинка. Это соединение также нерастворимо в воде и останавливает дальнейшее развитие коррозионного процесса.

Принцип «работы» цинкового покрытия остается одинаковым, несмотря на способ его нанесения:

- горячее цинкование;

- электролитическое цинкование;

- диффузное цинкование;

- газодинамическое цинкование;

- шоопирование;

- холодное цинкование.

Сразу же после защиты металлоконструкции по методу холодного цинкования работает, в основном, электрохимическая защита: пока покрытие еще не достигло максимальной прочности, частицы влаги могут проникать сквозь него и достигать стали. В этом месте образуется электрохимическая пара цинк/железо. В дальнейшем защита строится по барьерному типу, но если нарушается целостность краски и влага проникает к конструкции, то вновь активируется электрохимическая защита.

№3. Преимущества и недостатки холодного цинкования

Холодное цинкование металла – простой, надежный и один из самых популярных способов его защиты. В быту технология приобрела широкое распространение, так как имеет массу преимуществ:

- используемые составы отличаются хорошей адгезией как с основанием, так и с декоративными лакокрасочными материалами, поэтому конструкцию можно будет запросто покрасить в необходимый цвет;

- нанести покрытие можно на изделие любого размера и любой геометрии, а если оно уже установлено и эксплуатируется, то его ненужно демонтировать – все работы можно выполнять на месте;

- подготовка поверхности перед холодным цинкованием осуществляется относительно просто;

- металлические детали, защищенные по данному способу, легко свариваются между собой;

- простота нанесения покрытия, никаких специальных навыков и инструментов не понадобится. Для покраски используют краскопульты, малярные валики и обычные кисти;

- выполнять работы можно практически при любой погоде (допустимая температура воздуха -20…+40 0 С);

- невысокие финансовые и временные затраты.

Основной минус холодного цинкования – невысокая устойчивость покрытия к механическим повреждениям. Проще говоря, краску можно просто поцарапать, обнажив стальную конструкцию. С другой стороны, обновить покрытие не так уж сложно и затратно, поэтому минус нельзя назвать уж очень существенным.

№4. Как проводят холодное цинкование?

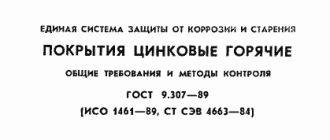

Метод холодного цинкования представляет собой нанесение составов с содержанием цинка на поверхность металла. Технология и порядок нанесения зависит от типа состава, но чаще всего используются материалы, чьи характеристики прописаны в ГОСТ 9.305–84. Этот же документ разрешает использовать составы для холодного цинкования на любых конструкциях, исключение – стали повышенной прочности и магниевые сплавы.

Процессу нанесения состава (о самых популярных поговорим далее) предшествует тщательная подготовка поверхности металла:

- удаление любого рода загрязнений, солей, закоксованностей;

- абразивная обработка поверхности (абразивоструйным или гидродинамическим методом) для придания необходимой шероховатости (обеспечивает лучшую адгезию) и удаления старой ржавчины;

- просушивание конструкции;

- ручная очистка от брызг, заусенцев и острых углов;

- обеспыливание струей воздуха.

При наличии жировых пятен на металле, поверхность необходимо обезжирить. Стандарты предполагают тщательную проверку уровня обеспыливания, обезжиривания и шероховатости, для чего необходимы специальные приборы. Если речь идет о защите ответственной конструкции, этим лучше не пренебрегать.

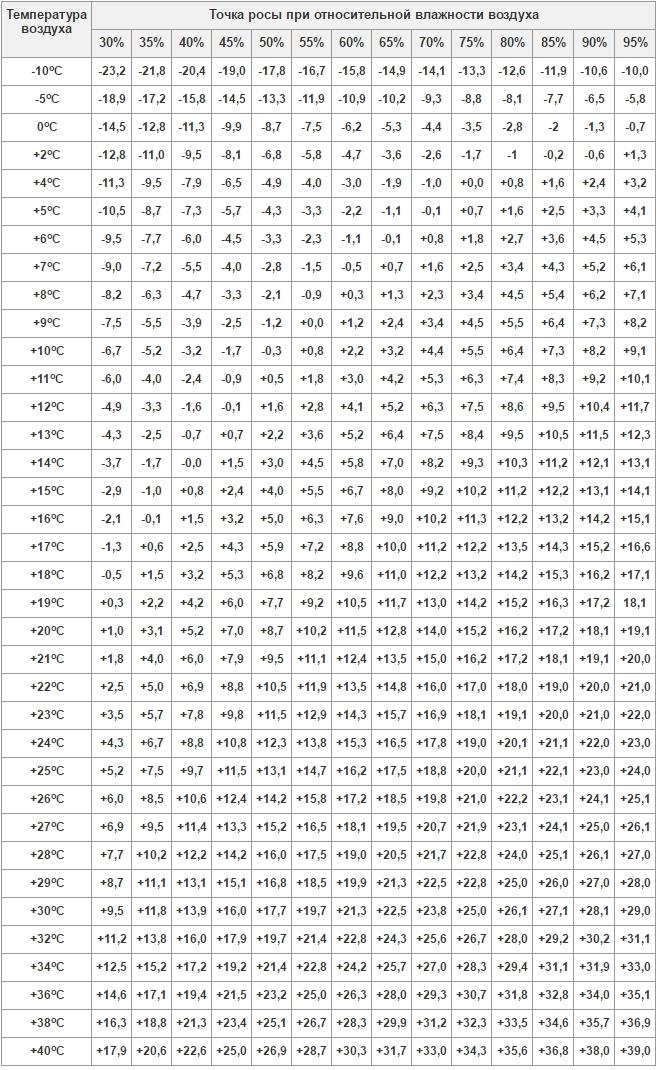

На этом подготовка заканчивается и начинается непосредственно холодное цинкование. Производится при температуре поверхности выше точки росы на три градуса и более, и температуре воздуха, рекомендованной производителем. Наносить краску советуют при помощи специального оборудования (пневматического, красочных камер и т.д.) в несколько слоев, каждый новый слой наносят после высыхания предыдущего. Для обработки некоторых мест можно использовать кисть и валик. Покрытию дают подсохнуть, затем выравнивают. На него в последующем можно нанести обычную краску. Желательно после нанесения ЦНК и ее высыхания проверить качество покрытия, используя специальные устройства, которые позволяют измерить толщину защитной пленки.

Для определения точки росы следует использовать гигрометр, термометр, психрометр или устройства позволяющие измерять одновременно и температуру, и влажность. Показания приборов сравнивают с таблицей и определяют, можно ли проводить процедуру холодного цинкования металла.

№5. Где можно использовать холодное цинкование?

Оцинковка холодным способом подходит для любой стали, кроме высокопрочной и сплава с повышенным содержанием магния. Требований к размеру, массе, форме, толщине изделий не существует. Метод подходит для уже изготовленных и установленных изделий (в том числе, крупных металлоконструкций). Демонтировать их не нужно.

Использовать оцинковку можно и на производстве, и при обслуживании и ремонте элементов инфраструктуры (например, трубопроводов, цистерн и вышек), и в обычной жизни для таких конструкций, как:

- кровли;

- заборы и калитки, ворота;

- гаражи, изготовленные из металла;

- днище и другие кузовные детали автомобилей;

- арматура;

- различные емкости и резервуары;

- тележки, сельскохозяйственные и строительные инструменты.

№6. Составы для холодного цинкования

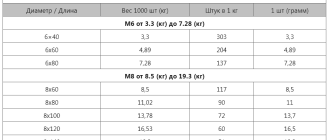

Согласно стандартам, в ЦНК должно содержаться не менее 94% цинка с размером частиц 12-15 мкм или 88% цинка с частицами 3-5 мкм. Чем выше содержание цинка, тем лучшими будут антикоррозионные свойства, а чем мельче частицы, тем лучше адгезия. На рынке представлено немало составов для холодного цинкования, но мы остановимся на самых популярных:

- «Гальванол» — композиция на основе чистого электролитического цинка и с небольшим содержанием связующих компонентов, отечественная разработка. Состав обеспечивает отличную адгезию и может быть нанесен даже на ржавые конструкции, если ржавчина на них хорошо держится. Наносится быстро и легко, может быть использован при температуре от -30 до +50 0 С, а также при повышенной влажности воздуха. Состав устойчив к растворам солей и спирту, а готовое покрытие устойчиво к истиранию и ударному воздействию, имеет хорошую адгезию с красками. Выпускается готовым к применению, может наноситься кистью, валиком, распылителем, аэрозольным баллончиком. Сфера применения широчайшая;

- «Цинотан» используется как самостоятельное средство против коррозии и в комплексе с другими составами. Может применяться в любых климатических условиях, часто используется в промышленности для защиты конструкций, находящихся в соленой воде или загрязненной атмосфере. Составом покрывают ограждения, емкости для нефтепродуктов, опоры ЛЭП, трубы, автомобильные сооружения и т.д. Его используют гиганты отечественной промышленности;

- «Цинконол» — полиуретановая грунтовка с высоким содержанием цинка, очень эластичная, устойчива к высоким температурам, соленой воде, маслам, нефти и щелочам;

- «Цинол» — состав включающий частицы цинка разных фракций размером от 4 до 20 мкм и более, наносится толщиной 100-120 мкм, сохнет за 1 час, обладает высокой стойкостью к воде;

- ЦВЭС содержит цинковый порошок и этилсиликат, хорошо подходит для высоколегированных и обычных сталей;

- Мастер АК-100 отлично подходит для обработки кузовов автотранспортных средств;

- UR-100 «Жидкий цинк» производят на основе цинковой пудры с размером частиц 3-5 мкм, стоит недорого;

- Zinga – состав для холодного цинкования металла от бельгийской компании Zinga Metall. Производитель использует цинковый порошок 3-5 мкм и заявляет об уникальных свойствах своего продукта, чем и объясняет высокую стоимость, практически эквивалентную горячему цинкованию.

Важно, чтобы обработанное изделие не подвергалось постоянному механическому воздействию – в этом случае покрытие прослужит не очень долго.

Холодное цинкование подходит для любых изделий, которые нужно защитить от коррозии. Несмотря на то, что такое покрытие можно повредить, как обычную краску, оно работает эффективно и исключает появление пятен ржавчины, а еще упрощает окрашивание: краска на цинковом слое держится лучше, чем на обычном металле.

Цинковое покрытие металла: основные методы и их особенности

Цинкование относится к анодным покрытиям металла, когда на обрабатываемую поверхность наносится материал, имеющий меньший электродный потенциал. Этот способ промышленной обработки металлических поверхностей является очень распространенным методом защиты металла от негативного воздействия окружающей среды. Технология цинкования металла зависит от параметров обрабатываемого изделия и предлагаемых условий эксплуатации. В нашей статье мы подробно разберем все разновидности и особенности этой технологии.

Принцип работы цинкования

Способ защиты от ржавчины имеет в качестве основы химический процесс окисления. Большинство металлов на воздухе вступают в реакцию с кислородом, в результате поверхность покрывается пленкой, которая начинает играть защитную роль. Исключением из этого ряда выступает железо и его сплавы, они образую пленку рыхлого состава, которая не защищает, а, наоборот, способствует дальнейшему окислению материала и его разрушению. Для того, чтобы защитить сталь и другие металлические материалы на основе железа используется цинк. Он образует с Fe гальваническую пару, и в силу большей активности первым начинает окисляться, образуя пленку, которая служит защитой поверхности.

Толщина пленки получается разной в зависимости от технологии, может быть тонкой — от 6 мкм или плотной – до 1,5 мм.

Читайте также: Декоративная краска для стен. Эффекты. Виды. Технология нанесения

Для чего на сталь наносят слой цинка

Хорошо известно, что изделия, изготовленные из стали, очень подвержены коррозионным процессам, особенно при эксплуатации в условиях повышенной влажности. Между тем, если оцинковать стальную деталь, можно обеспечить ей надежную защиту от коррозии. Объясняется это тем, что цинковое покрытие образует с основным металлом гальваническую пару, в которой цинк имеет большую степень электроотрицательного заряда, чем сталь.

В такой гальванической паре при воздействии на ее составляющие агрессивных факторов внешней среды подвергается воздействию коррозии именно цинк, а химические реакции стали практически исключаются. Таким образом, коррозионная защита стали будет обеспечена до тех пор, пока покрытие, состоящее из цинка, полностью не разрушится. При этом на тех участках стального изделия, где покрытие из цинка по каким-либо причинам разрушается, под воздействием кислорода и влаги формируется гидрооксид цинка, который также обладает хорошими защитными свойствами.

Преимущества нанесения цинка перед окрашиванием

Цинкование изделий из стали позволяет обеспечить им не только барьерную, но и электрохимическую защиту. Цинкование металла может выполняться по разным технологиям, для реализации которых применяется различное оборудование. Используя отдельные виды таких технологий, можно выполнить цинкование в домашних условиях и при этом добиться отличного результата.

Области применения оцинкованных конструкций

- Строительные работы разного профиля: дорожное, мостовое, строительство зданий и сооружений.

- Нефтедобыча и нефтепереработка.

- Газодобывающая и газоперерабатывающая промышленность.

- Энергетическая сфера.

- Связь.

- Автомобилестроение.

- Сельское хозяйство и другие направления.

Метод применим для конструкций, которые эксплуатируются в разных условиях

- Опоры высоковольтных линий передач.

- Опорные металлические конструкции мостов, трубопроводов.

- Различное оборудование.

- Задвижки и запоры гидротехнических систем.

- Каркасы домов и заграждений.

- Сваи, поддерживающие перекрытия различного типа.

- Лестничные ступени и пролеты.

- Трубы различных систем, в том числе вентиляционных.

- Корпуса кораблей.

- Памятники и архитектурные сооружения.

Производственные процессы цинкования

В металлургическом и химическом производстве используется несколько методов оцинковки.

- Гальваническое цинкование

- Горячее цинкование металла

- Метод холодной цинковки.

- Диффузный способ цинкования.

- Шоопирование.

- Газодинамический метод.

- Дуплексные способы обработки

Может применяться способ фосфатирования, который, в дополнение к основному методу, привносит дополнительную защиту поверхностям металлических предметов и деталей. Чаще всего используется для цветных металлов.

Широкое применение цинкования связано с устойчивостью покрытия к агрессивным средам, перепадам температур, высокими антикоррозионными свойствами.

Гальваническое цинкование

Гальванотехника – это электрохимический метод покрытия металлических конструкций цинком. Он проводится в больших емкостях, с цинксодержащим электролитом. Комплексность этого метода заключается в воздействии на металл сразу двух процессов: электрического физического воздействия и химического способа.

В гальваническом способе происходит активный процесс адгезии элементов металлического материала и цинка. Адгезия предполагает сцепление на межмолекулярном уровне разнородных веществ.

Технология электрогальванического производства

Металлические изделия, конструкции или детали погружаются в электролитические ванны, снабженные анодом – пластиной из цинка, с которой с помощью электролита – сернокислого и хлористого цинка анионы этого металла переходят на поверхность, покрывая ее равномерным слоем.

На процесс гальваноцинкования влияют состав электролита и температура, поддерживаемая в ёмкостях. В раствор добавляют окрашивающие добавки и блескообразующие компоненты. Это делается для придания предметам декоративного вида.

В процессе производства используются электролиты:

Читайте также: Как клеить стеклохолст на потолок из гипсокартона под покраску

- Кислые и слабокислые: сульфаты, борфториды, хлориды.

- Аммиакатные: щелочи и нейтральные растворы.

- Цианидные и цинкатные: электролиты щелочной группы с цианидом и цинкатом натрия в растворе едкого натра.

До проведения работ необходимо провести подготовку металлоизделий: очистку и обезжиривание поверхностей, флюсование – нанесение пленки для предотвращения окисления.

Характеристики гальванопокрытий из цинка: поверхность выделяется такими свойствами, как пластичность, непрерывность на деталях, которые должны работать в условиях циклической деформации. Например, пружины из стали.

Горячее цинкование металлоконструкций

Метод горячей оцинковки применяется обычно для черных металлов, прежде всего, стали. Это наиболее распространенный способ покрытия поверхностей цинковой пленкой.

Технология сводится к опусканию деталей или конструкций в ванну с расплавленным цинком. Температура поддерживается в пределе 460 гр. С. Процесс проходит под воздействием кислорода из атмосферы, он вступает в реакцию с металлом для образования ZnO – оксида цинка, который соединяется с углекислым газом CO2. В итоге формируется карбонат цинка — ZnCO3. У него характерный матовый оттенок серого цвета.

Перед опусканием в ванну необходим этап очистки, обезжиривания и травления поверхности деталей

После пребывания в ванне изделия подвергаются центрифугированию для удаления излишков металла. Для удаления наплывов резьбовые участки на больших деталях протачивают, мелкие, такие как крепеж, не подвергаются такой обработке.

В результате изделия с повышенным сроком эксплуатации, устойчивые к агрессивной среде, не требуют дополнительного покрытия красочным слоем.

К отрицательным характеристикам можно отнести неравномерность поверхности при большом расходе цинка, а размеры изделий ограничиваются габаритами емкости. Производство относится к вредным. Дальнейшая обработка становится боле сложной, детали плохо соединяются сварным методом.

Особенности процесса горячей оцинковки

- Технологический процесс отличается простотой.

- Отмечается высокая производительность, проходит быстро.

- Не требуются сотрудники с высоким уровнем подготовки.

- Оборудование достаточно простое.

- Слой цинка имеет толщину от 30 до 100 мкм.

В сравнении с гальваническим методов горячее цинкования — более дорогой метод, но и более эффективный.

Холодное цинкование металла

Метод заключается в нанесении на поверхность цинкнаполненных красок, композиций и грунтов. Покрывается не вся поверхность изделия, а предназначенные для этого участки.

Применяется широко для обработки отдельных конструкций и больших площадей.

Положительные стороны холодной оцинковки

- Можно обрабатывать изделия и поверхности любых размеров, нет ограничений по площади и форме.

- Не нужно проводить предварительную работу по демонтажу для того, чтобы погрузить в емкость для электролиза или горячего цинкования.

- Процесс отличается производительностью.

- Диапазон температур: от минусовой 20 гр. С до плюсовой 40 гр. С.

- Цинковый слой после холодного метода допускает проведение сварки, она не разрушает цинковую поверхность. Шов после сварки можно покрыть дополнительным защитным слоем.

- Структура покрытия отличается пластичностью и надежностью.

- Цинксиликатная краска по характеристикам адгезии совместима с металлом и финишными красками.

- Метод достаточно прост, не требует специальной профессиональной подготовки.

- Может применяться для ремонта деталей и участков, которые раньше прошли процесс оцинковки.

- Удобный способ нанесения подкрасочного слоя под лак или химически стойкую краску для двойной защиты. Это комбинированный способ покрытия.

- Можно обрабатывать конструкцию в сборе, не разбирая на отдельные компоненты.

- Экономичный способ.

Состав для холодной оцинковки содержит высокодисперсионный порошок цинка – до 95%. Перед проведением работ необходимо провести подготовку поверхности и четко соблюдать технологические требования работы.

В производственном процессе необходимый этап – контроль качества на предмет отсутствия дефектов слоя цинка. По окончании процесса покрытым изделиям дают «отдохнуть» несколько суток для закрепления слоя.

Читайте также: В чем отличия между цинковыми и титановыми белилами

Получаемое покрытие отличается водостойкостью, электропроводностью, пожаробезопасностью.

Термодиффузионный способ цинкования

Диффузный метод получил название «шерардизация» по имени изобретателя – специалиста из Великобритании Sherard’a.

Термодиффузное покрытие относится к анодным, покрывая черные металлы плотной пленкой цинка. Название связано с процессом диффузии металлов, цинка и железа. Он проходит в пассивационных растворах, которые необходимы для обеспечения защиты от воздействия атмосферного кислорода.

Термодиффузия покрытия похожа на гальванический способ, но превосходит его по характеристикам антикоррозийности.

Изделия, обработанные термодиффузией, отличаются однородным покрытием поверхности от 30 до 80 мкм. На небольших площадях деталей при условии точного производства можно достигать толщины от 5 до 150 мкм. Когда обрабатываются конструкции со сложными поверхностями, разброс толщины покрытия получается большим – до 80 мкм.

Технология заключается в насыщении цинком площади деталей и конструкций в порошковой среде.

Цинкосодержащий мелкодисперсионный порошок разбавляется абсорбентами типа древесного угля. Поддерживается температура 400-500 гр. С. Температурный режим – разный для различного типа изделий, характеристик стали, которые зафиксированы в её марке, требований производства.

Закрытый герметично контейнер, в котором происходит обогащение поверхностей цинком, – обязательное условие технологии. После основного процесса проводится финишная обработка изделий, которые будут использоваться в условиях высокой влажности, морской или другой соленой воды, в периодах конденсации и высыхания.

Особенности термодиффузионных покрытий

- Технологический процесс обработки в низкотемпературном режиме помимо антикоррозионных свойств придает металлу повышенную пластичность.

- Обработанные изделия устойчивы к абразивному износу, который образуется в результате режущего, деформирующего, царапающего воздействия. Возникает при переработке и транспортировке.

- Покрытие точно воспроизводит рельеф конструкции.

- Повышенная твердость отличает обработанные изделия, не возникает свойство хрупкости.

- Можно наносить цинковое покрытие на предварительно собранные узлы.

- Подготовка процесса термодиффузного цинкования не требует сложных операций.

Шоопировние

Под шоопированием металлов понимается металлизирование, или обработка методом напыления. Для работы используется специальный аппарат, который иногда именуют пистолетом. Под давлением сжатого воздуха на поверхность распыляется расплавленный цинк. Метод обязан своим названием изобретателю Г. Шоопу.

Способ металлизации применим для крупных конструкций, а также для восстановления изношенных деталей из стали различных марок. Нанесенный шоопированием слой цинка формирует устойчивую пленку, которая выступает грунтом, грунтовкой под нанесение лакокрасочного слоя.

Газодинамическое цинкование

Газодинамический способ — оцинковка при помощи кинетики мелкодисперсного металла в струе газа, осуществляемую сверхзвуковым потоком.

В роли исходного материала выступает цинковый порошок с керамическими или металлическими частицами. Он разгоняется струей газа из сопла высокой температуры и приваривается к поверхности, на которую направлен поток. Дополнительный материал – металлический и керамический – повышает плотность и снижает пористость поверхности.

Аппаратура для газодинамического метода – портативный нагреватель для сжатого воздуха, к которому комплектуется сверхзвуковое сопло. Это такой своеобразный пульверизатор. Газ при t 500-600 гр. С затягивает порошок и направляет его на поверхность.

Преимущества метода

- Обработка изделий и деталей любого размера.

- Адгезия состава выше показателя любого лакокрасочного слоя– 40-100Н/мм2.

- Толщина слоя может быть различной, можно утолщать слой в зонах повышенного риска коррозии.

- Пористость цинкового слоя менее 1%.

Комбинированные – дуплексные способы обработки

Дуплексные покрытия предполагают комбинацию цинкового материала с полимерным или красочным.

Сочетание электрохимического эффекта защиты цинком с гидроизолирующим воздействием лакокрасочного слоя создает двойной защитный эффект.

Характеристики дуплекс-систем

- Обеспечивает гальваническую или катодную защиту и одновременно барьерную.

- Наносится также легко как лакокрасочное покрытие.

- В изготовлении используется специальный вид цинка – атомизированный.

- Повышает устойчивость к механическим повреждениям

- Не требует сложной подготовки исходного материала к процессу покрытия – достаточно обработать растворителем.

- Может наноситься поверх горячеоцинкованных и металлизированных поверхностей.

- Нетоксичны и экологически безвредны.

Оцинковка металла

В принципе, технология во всех методов одинакова: наносится на поверхность металла тонкий слой цинка и он покрывается пленочкой, защишая его от механических повреждений. Именно цинк защищает металлическую поверхность от всех нагрузок и повреждений, а оцинковка металла:

- совсем недорогая процедура;

- безопасна для любых свойств (включая механические) сделанных деталей;

- есть возможность ставить разную толщину.

Цинк – самый доступный металл, обеспечивающий электрохимическую защиту железа. Поэтому, цинкование часто применяются в таких сферах: строительстве, машиностроении и другие. Износостойкость – главный компонент данный процедуры. Именно она определяет долговечность металла. Например, если на металл с цинковым покрытием действует атмосферные составляющие, то разрушается он медленно, образуя тонкий слой защитной пленочки. Именно она защищает самые глубокие слои от коррозий, она продлевает жизнь и износостойка по сравнению с другими изделиями. Обычно, к оцинкованию подходят такие сплавы: медь, алюминий, чугун, сталь и другие.

Цинкование металла своими руками

Методы цинкования в своем большинстве — это производственные способы, требующие промышленного оборудования и специальной обработки металла.

Некоторые из них доступны умельцам в мастерских. Чаще всего говорят о «гаражном цинковании, поскольку именно они нуждаются в восстановлении деталей и узлов автомобилей.

Наиболее доступный метод – холодная оцинковка.

Существует возможность гальванической обработки деталей. Она позволяет формировать на поверхности изделий узоры и декоративные элементы.

Гальваническое цинкование своими руками

Для работы с таким методом необходим электролит. Это может быть хлорид цинка (ZnCl), соляная кислота (HCl), Сульфат цинка (ZnSo4). Составы требуют максимума осторожности, химические компоненты имеют тенденцию взрываться или вступать в непредвиденные реакции.

Читайте также: Лак акрил-стирольный для живописи: свойства, производитель, отзывы

Цинковый состав предполагает добычу цинка из солевых батареек, металлических оцинкованных предметов, предохранителях советского производства, или покупку на авто- или радиорынке.

- Ванной может стать пластиковая или стеклянная ёмкость.

- Анод – пластина из цинка с подведенным плюсовым зарядом.

- Обрабатываемая деталь играет роль катода. Она должна быть подготовлена – очищена, обезжирена, активирована. Её располагают равноудаленно от анода.

- Источник питания- аккумулятор, блок питания. Предосторожность заключается в том, чтобы не допускать активного кипения. При спокойном процесс длительная гальванизация обеспечит толстый защитный слой цинка.

Как выполнить процедуру в домашних условиях

Оцинковка в домашних условиях выполняется преимущественно электрохимическим методом или по технологии холодного цинкования, что объясняется простотой данных способов. Чтобы выполнить цинкование своими руками с помощью электрохимического метода, необходимо тщательно подготовить поверхность обрабатываемого изделия. Такая подготовка заключается в очистке и обезжиривании, а также в протравливании кислотой и последующей промывке водой.

Схема гальванической установки для самостоятельного цинкования

Свой аппарат для выполнения гальванического цинкования можно изготовить из источника постоянного тока, выдающего напряжение порядка 6–12 В с силой тока 2–6 А, емкости из диэлектрического материала и устройства, при помощи которого будут фиксироваться электрод и обрабатываемое изделие. Электролитом в данном случае может выступать раствор любой соли, содержащей в своем составе цинк. Приготовить такой раствор можно из аккумуляторного электролита, поместив в него на некоторое время цинк и дождавшись окончания реакции растворения. Полученный состав перед использованием для цинкования следует процедить.

Выполняя оцинковку своими руками, следует иметь в виду, что на толщину и качество формируемого покрытия оказывают влияние следующие факторы:

- плотность тока, приходящаяся на единицу площади обрабатываемого изделия;

- температура используемого электролитического раствора;

- плотность применяемого электролита;

- геометрические параметры и сложность формы обрабатываемого изделия.

Источник https://remstroiblog.ru/natalia/2017/09/12/6-sovetov-po-holodnomu-tsinkovaniyu-metalla/

Источник https://promin-plitka.ru/kraski-i-laki/pokrytie-cinkom.html

Источник