Горизонтальная центробежная литейная машина (ЦЛМ) шпиндельного исполнения

Принцип центробежного литья заключается в том, что заполнение фор-мы расплавом и формирование отливки происходят при вращении формы вокруг горизонтальной, вертикальной или наклонной оси, либо при ее вращении по сложной траектории. Этим достигается дополнительное воздействие на расплав и затвердевающую отливку поля центробежных сил. Процесс реализуется на специальных центробежных машинах и столах.

Чаше используют два варианта способа, в которых расплав заливается в форму с горизонтальной или вертикальной осью вращения. В первом варианте получают отливки – тела вращения малой и большой протяженности, во втором – тела вращения малой протяженности и фасонные отливки.

Наиболее распространенным является способ литья пустотелых цилиндрических отливок в металлические формы с горизонтальной осью вращения. По этому способу (рисунок 6.1) отливка 4 формируется в поле центробежных сил со свободной цилиндрической поверхностью, а формообразующей поверхностью служит внутренняя поверхность изложницы. Расплав 1 из ковша 3 заливают во вращающуюся форму 5 через заливочный желоб 2. Расплав растекается по внутренней поверхности формы, образуя под действием поля центробежных сил пустотелый цилиндр. После затвердевания металла и остановки формы отливку 4 извлекают. Данный способ характеризуется наиболее высоким технологическим выходом годного (ТВГ = 100%), так как отсутствует расход металла на литниковую систему.

– Схема получения отливки при вращении формы вокруг горизонтальной оси: 1 – расплав; 2 – заливочный желоб; 3 – ковш; 4 – отливка; 5 – форма

Читайте также: Как выбрать фрезерный патрон для станка – тип хвостовика, тип гайки для цанг, оснастка под конкретный режущий инструмент

При получении отливок со свободной параболической поверхностью при вращении формы вокруг вертикальной оси (рисунок 6.2) расплав из ковша 1 заливают в форму 2, закрепленную на шпинделе 3, приводимом во вращение электродвигателем 4. Расплав 5 под действием центробежных и гравитационных сил распределяется по стенкам формы и затвердевает, после чего вращение формы прекращают и извлекают из нее затвердевшую отливку 6.

– Схема получения отливок при вращении формы вокруг вертикальной оси: 1 – ковш; 2 – форма; 3 – шпиндель; 4 – электродвигатель; 5 – расплав; 6 – отливка

Отливки с внутренней поверхностью сложной конфигурации получают с использованием стержней (рисунок 6.3, а) в формах с вертикальной осью вращения. Так отливают, например, венцы зубчатых колес. Расплав из ковша через заливочное отверстие и стояк 1 поступает в центральную полость формы 2, выполненную стержнями 3 и 4, а затем под действием центробежных сил через щелевые питатели – в рабочую полость формы. При этом избыток металла в центральной полости формы 5 выполняет роль прибыли, обеспечивая питание отливки при затвердевании.

Мелкие фасонные отливки можно получать центробежным литьем в песчаные формы (рисунок 6.3, б). Части формы 1 и 2 устанавливают на центробежный стол и крепят на нем. При необходимости используют стержни 4. Рабочие полости 3 должны располагаться симметрично относительно оси вращения для обеспечения балансировки формы. Расплав заливают через центральный стояк, из которого по радиальным каналам он попадает в полости формы. Технологический выход годного при таком способе литья приближается к выходу годного при литье в песчаные формы. При центробежном литье можно использовать песчаные, металлические, оболочковые и объемные керамические, а также комбинированные формы.

– Схема получения фасонных отливок: а – венец шестерни: 1 – стояк; 2 – центральная полость формы; 3 и 4 – стержни; 5 – прибыль; б – мелкие фасонные отливки: 1 – нижняя полуформа; 2 – верхняя полуформа; 3 – рабочая поверхность формы; 4 – стержень

ЦЕНТРОБЕЖНЫЕ ЛИТЕЙНЫЕ МАШИНЫ

ЦЕНТРОБЕЖНАЯЛИТЕЙНАЯМАШИНА

Центробежная литейная машина

— это машина для формирования отливки, осуществляющая вращение литейной формы с целью воздействия на металл центробежных сил в процессе его кристаллизации.

Центробежные машины применяются для получения втулок, колец, трубных заготовок из чугуна, стали, бронзы, алюминия и их сплавов.

Конструкция центробежной литейной машины предполагает наличие водяной системы охлаждения, а также частотного преобразователя, который позволяет изменять и регулировать скорость вращения формы, которая измеряется количеством оборотов в минуту. Помимо этого, литьевые машины имеют систему управления, состоящую из нескольких элементов. Благодаря этому технологический процесс максимально упрощается, а потери от брака сокращаются.

Преимуществом центробежного способа литья является:

Принцип работы машины заключается в следующем:

Процесс литья в центробежную машину достаточно простой, ж идкий металл заливается во вращающуюся (изложницу, кокиль). Перед заливкой изложницу предварительно подогревают до 250 град и окрашивают краской для избежания пригара отливки к форме. По сле его растекания по внутренним стенкам формы, снаружи изложницы подается охлаждение водой (душированием) для кристаллизации отливки, металл кристаллизуется и остаётся до конца кристаллизации. Центробежные силы возникающие при вращении изложницы прижимают расплавленный металл к поверхности изложницы, в результате чего происходит его уплотнение и удаление из него газовых и шлаковых включений. Так получается прочная, имеющая хорошую плотность отливка, которая всегда имеет форму тела вращения.

Эксплуатация центробежных литейных машин

Читайте также: Марки меди — ГОСТ 859-2001: характеристики, расшифровка

Применение центробежных литейных машин имеет ряд серьезных преимуществ перед другими методами литья. Благодаря особой технологии готовые отливки получаются плотными, качественными и износостойкими, без включения шлаков и неметаллических элементов. Из-за чего выход качественных изделий максимально увеличивается.

Помимо этого, использование именно этой технологии литья позволяет значительно сэкономить металл и энергоносители, оптимально отрегулировать продолжительность производственного цикла, увеличить в несколько раз производительность труда. Центробежное литье позволяет обойтись без площадей для формовки и оборудования для сушки форм и стержней.

Стоимость центробежной литейной машины, если разобраться, не так уж велика, учитывая прекрасную функциональность, высокую производительность, отличное качество, лёгкость в эксплуатации.

Покрытие изложницы:

Для извлечения отливки из формы снимают переднюю крышку изложницы с клиньями и сдергивают отливку из формы клещами, толкателем или лебедкой, при этом температура отливки может быть 600-1000 град. Стальные отливки требуют дальнейшей термообработки, чугунные для избежания отбела можно “горячими” помещать в термоконтейнер.

Центробежные машины соответствуют требованиям Промышленной Безопасности и имеют все необходимые защиты.

Центробежные литейные машины для:

Что такое центробежное литье

Металлические формы для центробежного литья называют кокилями, или изложницами. Центробежный способ применяют также для заливки в разовые формы титановых, бронзовых, чугунных, стальных и других сплавов.

Рис. 1. Схемы центробежного литья

Возможны три схемы центробежного литья. При любой схеме ось вращения формы может быть горизонтальной, вертикальной или наклонной.

Наиболее широко распространена схема I. По ней получают полые цилиндрические отливки без стержней. Машины с горизонтальной осью вращения (рис. 1, а) применяют для отливки длинных тел вращения: длина в 3 раза больше, чем диаметр. Свободная поверхность отливки представляет собой цилиндр. Свободной поверхностью отливки называется поверхность, которая не контактирует со стенками литейной формы, а только с воздухом.

На машинах с вертикальной осью вращения (рис. 1, б) получают короткие тела вращения из-за разностенности по высоте отливки. Свободная поверхность — параболоид. Разностенность тем больше, чем выше отливка.

Схемы II и III, при реализации которых нет свободной поверхности, применяют реже, в них центробежные силы используют для повышения плотности отливок или улучшения заполнения тонкостенных отливок.

Читайте также: Сварочные магнитные угольники: как выбрать лучший и как его сделать

Центробежный способ литья по схеме I позволяет использовать вместо антипригарных красок для покрытия стенок формы сыпучие сухие без связующих огнеупорные теплоизоляционные покрытия форм. Поэтому перед заливкой во вращающуюся форму вводят песок, который центробежными силами распределяется по рабочей поверхности равномерным слоем.

Скорость вращения формы выбирают из условий получения отливки правильной геометрической формы и создания центробежных сил, необходимых для оптимального процесса затвердевания отливки. Наименьшим будет число оборотов, при котором нет дождевания — отрыва капель металла от потока и их падения, т. е. центробежная сила на свободной поверхности несколько больше силы тяжести.

Рис. 2. Схема получения чугунной трубы центробежным способом: а — исходное положение; б — заливка чугуна; в — окончание заливки; г — извлечение отливки и возвращение машины в исходное положение.

На рис. 2 показан процесс отливки труб. В исходном положении (рис. 2, а) заливочный лоток 4 введен в самую дальнюю часть изложницы 2, которая установлена на роликах внутри защитного кожуха 3 и приводится во вращение от привода 1. После того как металл из раздаточного ковша 5 по лотку 4 заполнит самую низко расположенную часть изложницы 2 (рис. 2, б), она с помощью тележки вместе с приводом смещается влево и металл попадает в другую ее часть. Так продолжается до полного заполнения (рис. 2, в, г).

ЦЕНТРОБЕЖНЫЕ МАШИНЫ. Машины для центробежного литья втулок 552-2 и 553-2.

>

Центробежным способом или способом литья во вращающиеся формы в большинстве случаев получают полые отливки в виде тел вращения (втулки, трубы) без применения стержней. Одним из основных преимуществ этого способа является направленность затвердевания металла. При центробежном литье весьма важен правильный выбор скорости вращения формы, так как от этого зависит характер получающейся структуры, распределение шлаковых включений, газовой и усадочной пористости.

Существует несколько способов расчета скорости вращения. Значения, близкие к принятым на практике, дает эмпирическая формула Константинова:

где n — частота вращения изложницы, об/мин;

r — наружный радиус отливки, см;

ρ — плотность сплава.

Машины для центробежного литья втулок 552-2 и 553-2 обеспечивают получение втулок из цветных металлов и сплавов (с плотностью не менее 7,5 т/м3 — латунь, бронза) и чугуна в серийном производстве.

Технические характеристики машин для центробежного литья втулок 552-2, 553-2.

| Размеры отливок, мм: | ||

| диаметр | 80-200 | 200-320 |

| длина | До 320 | До 500 |

| Производительность, шт/ч | До 14 | До 9 |

| Усилие выталкивания отливки, кН | 25 | |

| Частота вращения изложницы, об/мин | 500-1250 | 500-900 |

| Расход воды на охлаждение, м3/цикл | 0,53 | 0,62 |

| Установленная мощность, кВт | 28 | 36,2 |

| Габаритные размеры, мм: | ||

| длина | 2500 | 2820 |

| ширина | 1895 | 2015 |

| высота | 1400 | 1510 |

| Масса, кг | 3300 | 4000 |

Основные узлы машины: станина, шпиндель, изложница, кожух, ограждение, система охлаждения, пневмо- и электрооборудование.

Все узлы машины монтируют на станине, представляющей собой литую чугунную деталь коробчатой формы. Внутри станины на качающейся плите закреплен приводной электродвигатель постоянного тока и выполнена разводка водяной и пневмосистем.

Изложница крепится к фланцу, расположенному на консольном конце шпинделя, вращающегося в двух роликоподшипниках, установленных на станине. Частота вращения шпинделя с изложницей регулируется бесступенчато в установленных пределах.

Заливочный желоб предварительно должен быть футерован и высушен. На внутренние стенки и крышку изложницы каждый цикл наносится противопригарное покрытие. Выталкивание отливки производится на специальный поворотный лоток, удаляющий ее из зоны заливки.

Перейти вверх к навигации

2. Горизонтальные машины центробежного литья

Рис. 4. Машина центробежного литья МЦВР: 1 — ковш (барабанный) разливочный; 2 — кабина заливщика; 3 — ковш объемного дозирования; 4 — заливочное устройство; 5 — неподвижная опора; 6 — защитный кожух; 7 — изложница; 8 — подвижная опора; 9 — приводное устройство; 10 — крышка передняя; 11, 14 — графитно-шамотные вставки; 12 — кокиль чугунный; 13 — изложница стальная; 15 — крышка задняя; 16 — блок подготовки воздуха; 17 — механизм перемещения приводного устройства; 18 — станина; 19 — тележка

На машине можно отлить детали диаметром от 230 до 960 мм и длиной до 1200 мм. Если отливается деталь типа втулки, то отверстие должно быть не менее 90 мм.

Отсутствие наклона оси кокиля в вертикальной плоскости обусловлено тем, что на машине отливают относительно короткие заготовки. При увеличении отношения длины заготовки к ее диаметру станину машины центробежного литья делают наклонной с регулируемым углом наклона изложницы от 4 до 90°.

Рис. 5. Двухроторная машина для центробежного литья модели 4986

Кроме однопозиционных машин, выпускаются двухпозиционные и многопозиционные (карусельные) машины (см. рис. 1, б, схема III). На рис. 5 показана двухроторная машина для центробежного литья модели 4986. Она предназначена для производства мелющих шаров из чугуна и колец подшипников из стали. Имеет горизонтальную ось вращения кокилей.

Машина действует в полуавтоматическом режиме с ручной заливкой жидкого металла После разогрева кокилей газовыми горелками она работает в следующем цикле:

Читайте также: Как собрать холодильную камеру для пива (цветов) своими руками. Часть 1

Затем цикл повторяется.

Машина оборудована пневматической системой выталкивания отливки из изложницы в приемный лоток, трехступенчатой клиноременной передачей привода вращения изложницы, механизмом подвода и отвода приемного лотка, водяным охлаждением корпуса изложницы.

Технические характеристики, принцип работы центробежных литейных машин

По назначению центробежная литейная машина имеет такие разновидности:

1. Машина однороторная. Предназначена для отлива мелющих чугунных шаров и колец для подшипников. Имеет горизонтальную ось вращения кокиля. Принцип работы — в следующем:

1) кокиль разогревается с помощью газовых горелок; 2) половинки кокиля покрываются теплоизоляционной краской и просушиваются; 3) половинки кокиля смыкаются; 4) лоток с материалом для отлива помещается в кокиль, потом заливается строго дозированная порция металла; 5) выводим лоток из кокиля, кокиль же продолжает вращаться, пока масса не затвердеет полностью; 6) когда прекратится движение центрифуги, из переднего кокиля нужно извлечь куст отливок; 7) половинки кокиля вытираются и окрашиваются, далее весь цикл повторяется.

2. Машина двухроторная центробежная, модель 4986. Работает центробежная литейная машина в режиме полуавтомат, заливка жидкого металла помещается вручную в изложницу — металлическую форму.

1) пневматическую систему выталкивания отливки из изложницы в лоток приёма обработанного материала; 2) вращение изложницы основано на трёхступенном клиноременном способе передачи привода; 3) автоматический подвод, отвод приёмного лотка; 4) водяное охлаждение корпуса; 5) съёмные вкладыши для отлива.

3. Специальная кокильная поворотная машина. Предназначена для отлития крупногабаритных, протяжённых деталей при помощи самозаполнения. Для отлития применяют алюминиевый сплав. Управляется центробежная литейная машина при помощи электричества, режимы работы – наладочный и полуавтоматический. Рекомендовано такое оборудование для поставки в литейные цеха мелкосерийного и крупносерийного массового производства отливок.

Центробежное литье

Центробежное литье – это способ формирования отливок под действием центробежных сил при свободной заливке металла во вращающиеся формы. Центробежным способом получают отливки из чугуна, стали, сплавов на основе меди, алюминия, цинка, магния, титана и др.

Формирование отливки осуществляется под действием центробежных сил, что обеспечивает высокую плотность и механические свойства отливок.

Центробежное литье осуществляют на центробежных машинах с горизонтальной и вертикальной осями вращения в металлических, песчаных, оболочковых формах и формах для литья по выплавляемым моделям.

Центробежным литьем изготавливают отливки из чугуна, стали, сплавов титана, алюминия, магния и цинка (трубы, втулки, кольца, подшипники качения, бандажи железнодорожных и трамвайных вагонов).

Масса отливок – от нескольких килограммов до 45 тонн. Толщина стенок от нескольких миллиметров до 350 мм. Центробежным литьем можно получить тонкостенные отливки из сплавов с низкой текучестью, что невозможно сделать при других способах литья.

Металлические формы изложницы изготовляют из чугуна и стали. Толщина изложницы в 1,5…2 раза больше толщины отливки. В процессе литья изложницы снаружи охлаждают водой или воздухом.

На рабочую поверхность изложницы наносят теплозащитные покрытия для увеличения срока их службы. Перед работой изложницы нагревают до 200 ºC.

При получении отливок типа тел вращения большой длины (трубы, втулки) на машинах с горизонтальной осью (рис. 6.1) вращения изложницу 1 устанавливают на опорные ролики и закрывают кожухом 2. Изложница приводится в движение электродвигателем. Расплавленный металл из ковша 4 заливают через желоб 3, который в процессе заливки металла перемещается, что обеспечивает получение равностенной отливки 5. Для образования раструба трубы используют песчаный или оболочковый стержень. После затвердевания металла готовую отливку извлекают специальным приспособлением 6.

При получении отливок на машинах с вращением формы вокруг вертикальной оси (рис. 6.2) металл из ковша 4 заливают во вращающуюся форму 1, укрепленную на шпинделе, который вращается от электродвигателя.

Под действием центробежных сил металл прижимается к боковой стенке изложницы. Литейная форма вращается до полного затвердевания отливки. После остановки формы отливка 5 извлекается.

Отливки, полученные на машине с вертикальной осью вращения, имеют разностенность по высоте – более толстое сечение в нижней части. Применяют для получения отливок небольшой высоты – коротких втулок, колец, фланцев.

Недостатки центробежного литья: наличие усадочной пористости, ликватов и неметаллических включений на внутренних поверхностях; возможность появления дефектов в виде продольных и поперечных трещин, газовых пузырей.

Преимущества центробежного литья: получение внутренних полостей трубных заготовок без применения стержней, экономия сплава за счет отсутствия литниковой системы, возможность получения двухслойных заготовок, что получается поочередной заливкой в форму различных сплавов (сталь – чугун, чугун – бронза).

ООО «СпецТехСнаб» — это современное, динамично развивающееся предприятие. За время работы нами пройден большой путь установления контактов с ведущими российскими и зарубежными партнерами и налаживания производственной базы.

Стратегия развития компании основывается на принципах взаимовыгодного сотрудничества с каждым из наших партнеров. Соблюдение этих принципов позволяет нам сократить сроки выполнения заказов, повысить качество, а также уменьшить себестоимость поставляемой продукции, что положительно отражается на деловых взаимоотношениях.

Сегодня ООО «СпецТехСнаб» — ведущий поставщик современного технологического и лабораторного оборудования, материалов и инструмента для литейного производства.

Наша компания является официальным дилером следующих г.Тирасполь; РУП «Волковысский завод литейного оборудования» г.Волковыск, Республика Беларусь; ОАО «ЛИИНСТИТУТ БЕЛНИИЛИТ» г.Минск, Республика Беларусь. Продукция этих предприятий широко используется в литейных цехах большинства заводов России, СНГ и стран дальнего зарубежья.

Технологические возможности компании позволяют разработать и изготовить нестандартное оборудование для различных отраслей промышленности, что помогает решать проблемы наших партнеров.

ЛИТЕЙНОЕ ОБОРУДОВАНИЕ

ОБОРУДОВАНИЕ ДЛЯ ЛИТЬЯ ПОД ВЫСОКИМ И НИЗКИМ ДАВЛЕНИЕМ

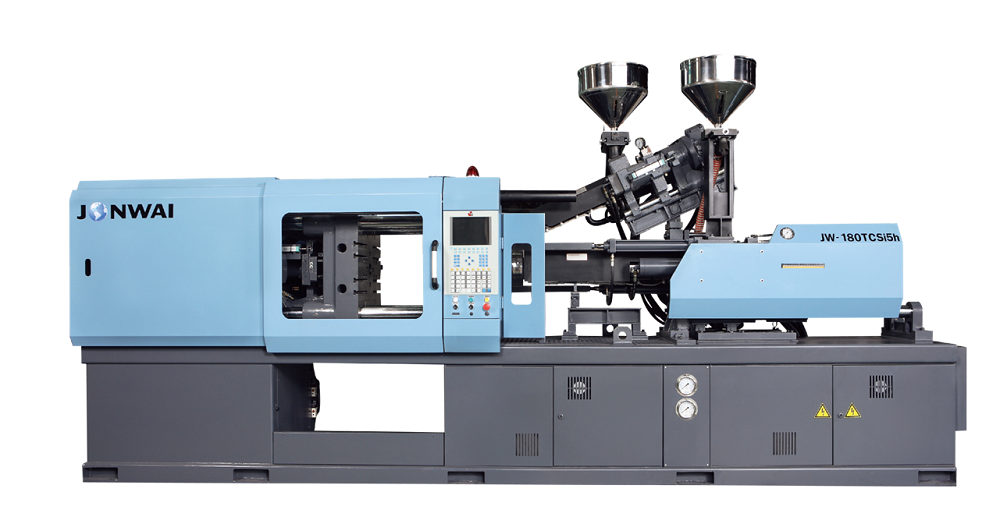

Машина для литья под давлением мод. 711Е08

Машина для литья под давлением мод. 711Е08 с усилием запирания пресс-формы 2500 кН выполнена на базе комплектующих изделий ведущих фирм и соответствует современному мировому техническому уровню.

Машина реализует технологический процесс литья под давлением деталей из алюминиевых, цинковых и магниевых сплавов с повышенными требованиями к механическим свойствам, герметичности, размерной точности и качеству поверхности.

Высокое качество отливок достигается за счет безударного двухконтурного механизма прессования, системы управления на базе программируемого контроллера , высокой степенью визуализации всех технологических параметров и надежности гидро-, пневмо-, электроаппаратуры ведущих стран.

В качестве привода мультипликатора в механизме прессования вместо масла используется сжатый газообразный азот, поэтому сжимаемость газа позволяет амортизировать гидроудар и снизить пиковое давление в рабочей полости пресс-формы и, как следствие, минимизировать усилие запирания.

Отдельный контур привода мультипликатора позволяет независимо от скорости перемещения пресс-плунжера производить регулировку и поддержание усилия прессования в процессе работы, что повышает стабильность технологических параметров механизма прессования.

Особое внимание уделено безопасности оператора-литейщика, для чего установлены электро-, гидро-, пневматические блокировки от несанкционированного смыкания пресс-формы, что является самым опасным в машине для литья под давлением.

Для защиты пресс-формы от поломок предусмотрено электрогидравлическое устройство, которое срабатывает в случае нахождения в разъеме пресс-формы остатков отливки, облоя и т.д.

Основные технологические параметры (усилие прессования, пути пресс-плунжера в 1 и 2 фазах, момент включения 3 фазы прессования) программируется и контролируется.

При необходимости графики пути, давления в поршневой полости цилиндра прессования и скорость пресс-плунжера в каждой фазе прессования можно увидеть на дисплее компьютера.

Читайте также: Ремонт перебитого кабеля катушки металлоискателя возле гермоввода катушки Detech

Поиск неисправностей, возникших в процессе работы, сведен к нулю, поскольку необходимая информация высвечивается на панели оператора, находящейся на двери станции управления, а сигнализация об аварии выведена на пульт управления в виде мигающей лампы красного цвета.

Основные параметры, определяющие качество отливки, сохраняются в памяти промышленного компьютера длительный срок и, при необходимости, могут быть распечатаны или перенесены на любой носитель информации.

Машины литья под давлением с холодной камерой прессования

Машины для литья под давлением предназначены для получения отливок широкой номенклатуры из алюминиевого, цинкового и медного сплавов.

В конструкции машин предусмотрена возможность подключения (cогласно контракту) средств механизации:

- автоматического манипулятора для заливки металламанипулятора для смазки пресс-формы

- манипулятор съемника отливокустройство для контроля извлечения отливок

- устройство для смазки пресс-плунжера

Также предусмотрена возможность управления по заданной программе стержнями, установленными на подвижной и неподвижной полуформах. Система управления обеспечивает работу машины в следующих режимах:

- наладочном

- полуавтоматическом

- автоматическом — при работе машины со средствами механизации в полном объеме.

Система управления по согласованию с заказчиком может быть выполнена на релейной элементной базе или на базе программируемого конроллера.

Машины для литья под низким давлением

Машины предназначены для литья отливок из алюминиевых сплавов под низким регулируемым давлением.

- механизмом перемещения верхней плиты с выталкивателем;

- механизмом перемещения боковой плиты с выталкивателем;

- агрегатом заливки, с возможностью вертикального подъема для прижатия металлопровода к литьевой втулке формы;

- манипулятором съема отливки;

- гидроприводом перемещения дополнительных стержней либо частей формы.

Способ литья под низким давлением рекомендуется для получения особых толстостенных отливок, у которых повышенные требования к внутренней структуре по плотности, герметичности и т.п. Для успешной реализации такой задачи, автоматикой машины предусмотрено многоступенчатое регулирование скорости заполнения формы и регулирование давления запрессовки и подпитки.

СМЕСЕПРИГОТОВИТЕЛЬНОЕ ОБОРУДОВАНИЕ

Вихревые смесители

Смесители вихревые предназначены для приготовления песчано-глинистых формовочных смесей.

Вихревое смешивание отличается высокими линейными и вращательными скоростями движения частиц наполнителя. Распределение связующего в объеме смеси и по поверхности зерен наполнителя происходит под воздействием высоких динамических энергий.

Интенсивное разнонаправленное поступательно-вращательное движение всей смеси, ее микрообъемов и каждой отдельной частицы обеспечивает получение высококачественной смеси, отличающейся высокой степенью гомогенности и безупречным покрытием каждого зерна. Высокие скорости движения зерен и непрерывное соударение частиц приводит к так называемой механической активации связующего комплекса, обеспечивая тем самым повышение прочностных характеристик смеси.

Непрерывная аэрация смеси во время перемешивания улучшает ее формуемость и уплотняемость, позволяет готовить высокопрочные смеси до 2 МПа практически при сохранении производительности смесителя.

Смесители литейные чашечные катковые (бегуны) периодического действия

Смесители предназначены для приготовления песчано-глинистых единых, наполнительных, облицовочных и стержневых смесей на песчаных основах с пылевидными, жидкими и вязкими добавками.

По желанию заказчика смесители могут комплектоваться загрузочно-дозирующими устройствами и системой автоматического регулирования формуемости смеси (САРФ).

Смесители лопастные периодического действия

Смесители периодического действия представляют собой малогабаритные лопастные смесители с S-образным смешивающим элементом. Смесители предназначены для изготовления литейных песчаных стержней и обеспечивают быстрое и качественное перемешивание компонентов стержневой смеси со всевозможными технологическими добавками.

Смесители могут комплектоваться мотор-редукторами с разной скоростью вращения смешивающих элементов. Так для приготовления песчано-смоляных смесей горячего отверждения и холодного отверждения продувкой газообразными отвердителями допускается невысокая скорость перемешивания, а для приготовления маложивучих смесей отверждаемых жидкими отвердителями требуется более высокая скорость перемешивания.

Смесители могут эксплуатироваться как самостоятельное технологическое оборудование. В этом случае все составляющие смеси дозируются и загружаются вручную.

Возможна комплектация смесителей двумя-тремя насосами-дозаторами подачи жидких связующих и катализатора прямо в чашу смесителя. В этом случае дозирование жидких составляющих обеспечивается работой насосов-дозаторов по времени через реле времени, которые устанавливаются в пульте управления работой смесителя.

Кроме того, все смесители периодического действия модельного ряда С1С могут поставляться и эксплуатироваться с установками подачи и дозирования сухого песка и жидких составляющих смесей в смеситель.

Смесители непрерывного действия для приготовления холоднотвердеющих смесей

Смесители предназначены для приготовления широкой гаммы холоднотвердеющих смесей, в том числе на синтетических смолах и жидком стекле, включая быстротвердеющие смеси, с последующим заполнением опок и стержневых ящиков.

ФОРМОВОЧНОЕ ОБОРУДОВАНИЕ

Машины формовочные для парной формовки

Формовочные машины для изготовления разовых литейных полуформ из песчано-глинистых смесей различными методами уплотнения, включая комбинированные методы формообразования.

Пневмо-импульсная формовочная машина мод. 4841

Машина формовочная представляет собой двухпозиционную карусель с импульсно-прессовым методом уплотнения формы.

На первой позиции машины производится засыпка формовочной смеси и вытяжка модели, на второй позиции осуществляется уплотнение формовочной смеси пневмопотоком (динамическое воздействие на формовочную смесь воздухом сетевого давления до 0,6 МПа) с последующим верхним прессованием плоской плитой. Машина поочередно изготавливает комплектные полуформы верха и низа.

Литейные формы, полученные пневмо-импульсным методом уплотнения, обладают рядом преимуществ перед формами, изготовленными традиционными методами формообразования, основными из которых являются высокая плотность и точность формы, значительная экономия затрат при их производстве, повышается качество отливок.

Машины для изготовления стопочных форм

Технология изготовления отливок в вертикальных стопочных формах в настоящее время является наиболее передовым способом получения мелкого литья (поршневых колец, седел клапанов, конфорок бытовых электроплит , мелющих шаров, фитингов, тормозных колодок, корпусных деталей и других изделий).

Широкому распространению технологии литья в вертикально-стопочные формы послужило то, что она обладает рядом существенных преимуществ перед другими способами литья в разовые формы, такими как:

- значительная экономия формовочной смеси в 1,7-1,9 раза;

- высокий выход годного литья благодаря компактности литниковой системы;

- экономия металла и снижение топливно-энергетических затрат на его выплавку;

- при тех же объемах производства требуется меньшее количество производственных площадей.

Описание машин:

Формовочная машина модели 4812 предназначена для изготовления разовых форм из песчано-глинистых смесей в опоках с отпечатком моделей на нижней стороне формы с последующей их сборкой в вертикальную стопку, состоящую из 18 форм.

Используется в литейных цехах с серийным и массовым характером производства для получения отливок поршневых колец, а также других мелких деталей.

Машина представляет собой трехпозиционную карусель.

На первой позиции производится засыпка формовочной смеси, прессование и протяжка, вторая позиция служит для съема готовой формы и ее осмотра, установки пустой опоки, третья позиция является свободной.

Формовочная машина модели 4828 предназначена для изготовления как односторонних, так и двухсторонних форм из песчано-глинистых смесей в опоках с отпечатком модели на нижней или на верхней и нижней сторонах формы, собираемых далее в вертикальную стопку, состоящую из 7 форм.

Машина представляет собой трехпозиционную карусель.

На первой позиции производится засыпка формовочной смеси, прессование и протяжка, вторая позиция служит для съема готовой формы и ее осмотра, третья позиция является свободной.

Формовочная машина модели 4837 предназначена для изготовления разовых форм из песчано-глинистых смесей в опоках с односторонним и двух сторонним отпечатком моделей формы с последующей их сборкой в вертикальную стопку, состоящую из 7 форм.

Используется в литейных цехах с серийным и массовым характером производства для получения отливок весом не более 8 кг в одной форме.

Машина представляет собой четырехпозиционную карусель.

На первой позиции производится засыпка формовочной смеси, прессование и протяжка, вторая позиция служит для осмотра и простановки стержней, на третьей производится съем формы, четвертая позиция является свободной.

Формовочная машина модели 4840 с двухсторонним отпечатком модели предназначена для производства отливок в вертикально-стопочных формах в условиях многономенклатурного производства.

Отличительными особенностями данной модели являются мобильность, высокая производительность, компактность.

Машины для изготовления оболочковых форм

Оборудование для изготовления оболочковых форм, поставляемое ООО «СпецТехСнаб» представлено в таблице:

СТЕРЖНЕВОЕ ОБОРУДОВАНИЕ

Машины для изготовления песчаных стержней в нагреваемой оснастке

Наша компания предлагает широкую гамму машин для получения литейных песчаных стержней с отверждением в нагреваемой оснастке (Hot-box и Croning процессы).

В машинах принят пескодувный метод уплотнения песчано-смоляной смеси в стержневом ящике, обеспечивающий высокое качество стержней и минимальное время на заполнение смесью стержневого ящика.

Определяющим параметром машин является объем пескодувного резервуара, которому соответствует масса изготавливаемого стержня и размеры стержневого ящика.

Оборудование для изготовления стержней из ХТС с продувкой газом

ООО «СпецТехСнаб» осуществляет поставки оборудования для изготовления литейных песчаных стержней из песчано-смоляных смесей, отверждаемых продувкой газообразными катализаторами в холодных ящиках.

В основу создания конструкций машин положена унифицированная гамма стержневых машин для производства стержней с отверждением в нагреваемой оснастке.

В создаваемых конструкциях стержневых машин принят пескодувный способ уплотнения песчаной смеси в стержневом ящике, обеспечивающий достаточно высокое качество стержней и минимальное время на заполнение песчано-смоляной смесью стержневого ящика.

Определяющим параметром машин является объем пескодувного резервуара, которому соответствует масса изготавливаемого стержня и размеры стержневого ящика.

По своей компоновке машины относятся к однопозиционным машинам челночного типа с подвижным пескодувным резервуаром и продувочной головкой, перемещающимися с позиции загрузки стержневой смеси в пескодувный резервуар на позицию надува смеси в ящик и стационарно утсановленным или же перемещающимся стержневым ящиком.

Стержневые машины по своим техническим параметрам и конструкторским исполнениям не уступают зарубежным аналогам и оснащены:

- системами локализации вредных газовыделений, образующихся при отверждении стержневой смеси в ящике; укрытием в специальный кожух, частично застекленный для

- наблюдения за работой механизмов и раскрывающийся для обслуживания машины;

- системами герметизации стержневого ящика и продувочной плиты для возможности более полного удаления газообразного катализатора при продувке стержневой смеси в ящике;

- системами, обеспечивающими быстрый съем и установку надувной плиты и стержневого ящика на машину;

- надежными современными системами управления работы машин с использованием программируемых контроллеров (с учетом требований заказчика);

- современной лицензионной пневматической аппаратурой.

Создаваемые стержневые машины по своим конструктивным решениям способны производить стержни по двум технологиям: «Ashland-процессу» и «Betaset-процессу».

ВЫБИВНОЕ ОБОРУДОВАНИЕ

Решетки выбивные инерционные

ОБОРУДОВАНИЕ ДЛЯ ТОЧНОГО ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ

Наша компания осуществляет поставку основного технологического оборудования для изготовления точных отливок по выплавляемым моделям производительностью 100, 250, 500, 1000, 2000 тонн отливок в год.

С учетом различных требований к отливкам в разных отраслях промышленности разработано и выпускается оборудование, позволяющее применять различные технологии и материалы.

Например, можно наносить покрытие на блоки в ванне кипящего слоя в падающем потоке — в элеваторном или барабанном пескосыпах. Сушка керамических форм может быть воздушной, воздушно-аммиачной или вакуумно-аммиачной. Модельный состав может выплавляться из керамических форм в воде, в модельном составе, а также в паровой среде под давлением. Прокалка форм может быть выполнена как в наполнителе, так и без наполнителя.

Номенклатура выпускаемого оборудования для литья по выплавляемым моделям распределяется по следующим направлениям и моделям машин:

Для приготовления модельного состава и изготовления моделей и модельных звеньев

Для приготовления огнеупорного покрытия

Для нанесения огнеупорного покрытия, изготовления модельно-керамических блоков и выплавления модельного состава

Для обжига и заливки керамических форм

Для отделения отливок от стояка и керамики от отливок

МАШИНЫ ЦЕНТРОБЕЖНОГО ЛИТЬЯ

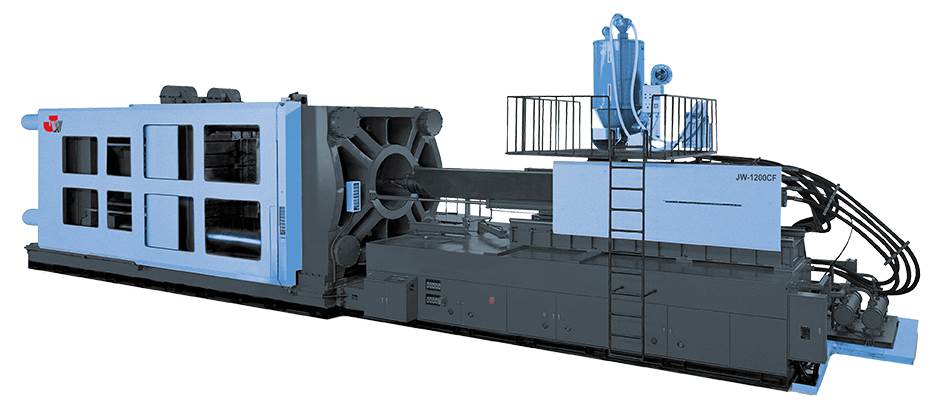

Машины для центробежного литья Модели 552-2, 553-2

Машины центробежные с горизонтальной осью вращения предназначены для отливки центробежным способом пустотелых цилиндрических заготовок (втулок) из медных сплавов и чугуна.

Конструкция машин предусматривает механизацию таких операций, как выталкивание отливки из изложницы, установку и снятие крышки изложницы, открывание и закрывание двери кожуха, подвод и отвод лотка для приема отливок, включение и выключение водяного охлаждения.

На машинах установлен преобразователь частоты MICROMASTER фирмы SIEMENS, для управления основным двигателем.

Машина центробежная двухроторная модели 4986.

Машина работает в полуавтоматическом режиме с ручной заливкой жидкого металла во вращающуюся металлическую форму (изложницу).

- пневматической системой выталкивания отливки (втулки) из изложницы в приемный лоток;

- трехступенчатой клиноременной передачей привода вращения изложницы;

- механизмом подвода и отвода приемного лотка;

- водяным охлаждением корпуса изложницы.

В конструкции изложницы предусмотрена возможность производства отливок с разным наружным диаметром путем использования съемных вкладышей, оформляющих наружную поверхность отливок.

ОЧИСТНОЕ ОБОРУДОВАНИЕ

Аппарат очистной дробеструйный 44124

Аппарат очистной дробеструйный мод. 44124 предназначен для очистки дробью отливок, поковок проката, швов сварных соединений, деталей после термической обработки, стекла, камня и других материалов. Используется как составная часть очистных установок.

Аппарат крепится на фундаменте посредством трех опор, привернутых к нижней камере. Таким образцом, нижняя камера с опорами является основанием аппарата, на которое монтируется: снизу – смесительная камера, сверху – последовательно-перепускной клапан, загрузочное устройство. Блок клапанный посредством фланцевых соединений монтируется к верхней камере. Электрошкаф подвешивается на стене или специальной стойке в удобном для обслуживания аппарата месте. Аппарат в верхней части имеет фланец для соединения к бункеру-накопителю дроби.

Аппарат выполняет следующие операции:

- отбор дроби из бункера-накопителя,

- транспортировка дроби в нижнюю камеру,

- образование смеси дроби и сжатого воздуха,

- подача смеси в сопловую насадку для выбрасывания из последней на обрабатываемую поверхность.

Отбор дроби из бункера-накопителя производится посредством загрузочного устройства, представляющего собой секторный затвор. Открытие затвора осуществляется пневмоцилиндром одностороннего действия, закрытие пружиной растяжения и противовесом.

Режим работы – автоматический.

Управление аппаратом дистанционное, от электрошкафа.

ООО «СпецТехСнаб» также поставляет:

- Кокильные машины

- Плавильное оборудование

- Заливочное оборудование

- Термическое оборудование

- Лабораторное оборудование

- Оборудование для анализа формовочных и стержневых смесей

- Термоэлектрические преобразователи

- Литье

- Запасные части к портальным кранам

Технологические возможности компании позволяют разработать и изготовить нестандартное оборудование для различных отраслей промышленности, что помогает решать проблемы наших партнеров.

Надеемся увидеть Вас в кругу наших партнеров.

Роликовые машины для трубных отливок

Принцип центробежного литья заключается в том, что заполнение формы расплавоми формирование отливки происходят при вращении формы либо вокруг горизонтальной, вертикальной или наклонной оси, либо при ее вращении по сложной траектории. Этим достигается дополнительное воздействие на расплав и затвердевающую отливку поля центробежных сил. Процесс реализуется на специальных центробежных машинах и столах. Чаще используют два варианта способа, в которых расплав заливается в форму с горизонтальной или вертикальной осью вращения. В первом варианте получают отливки – тела вращения малой и большой протяженности, во втором – тела вращения малой протяженности и фасонные отливки.

К преимуществами центробежного способа литья можно отнести:

Компания СИБТЕХЛИТ поставляет следующие типы центробежных машин :

Основной движущий орган машины состоит из станины, поворотной тарелки (для крепления оснастки), электродвигателя с частотным регулятором, подшипников, основного вала, передачи, выталкивателя (для горизонтального типа) и др. частей. Движущий орган является главной частью машины центробежного литья, посредством которого производится вращение поворотной тарелки, во время вращения осуществляется заливка. Оснастка закрепляется на поворотной тарелке. Бесступенчатая регулировка скорости вращения шпинделя позволяет изготавливать отливки различного диаметра в соответствии с технологией; шпиндель оснащен тормозным механизмом, сокращающим время остановки машины и повышая её производительность. Машины центробежного литья марки J 51 оснащены пневматическим выталкивателем, который состоит из пневмоклапанов, рычага выталкивания крышки, а также пневмоцилиндра выталкивания. После затвердевания отливки цилиндр выталкивания крышки приводит в движение толкатель для того чтобы отливка вышла из оснастки. Охлаждающая система включает в себя охладитель подшипников, шпинделя, оснастки и других частей. Охлаждение подшипников эффективно продлевает срок их использования. Электронная система управления. Вращение шпинделя осуществляется за счет движущей силы, от двигателя с регулируемой частотой вращения. Это в свою очередь даёт возможность изготавливать различные отливки в соответствии с технологическими требованиями. Электронная система управления состоит из шкафа управления, частотного регулятора, электронного узла низкого давления, кнопок, индикаторной лампы и других элементов. Электронная система управления имеет два способа работы: ручной и полуавтоматический. Время регулировки скорости и охлаждения и другие технологические параметры можно настраивать и менять. Система обладает функцией оповещения неисправностей. Система управления обладает системой блокировки перегрузки, перетекания и других мер безопасности. Машина оснащена предохранительным кожухом и разливочным лотком. Предохранительный кожух защищает сплав от разбрызгивания и собирает дым во время разливки, гарантируя безопасное производство.

115°. Во время запуска двигатель через ременный привод запускает вращение главной оси, после чего сила трения между роликами и кокилем передает крутящий момент, запуская кокиль. Так осуществляется процесс литья.

Компания СИБТЕХЛИТ поставляет центробежные машины со следующими комлектующими:

Оснастка для центробежного литья. Оснастка выполняется из стали конструкционной легированной марки 42CrMo. Стойкость оснастки до 700 циклов (при условии применения разделительного покрытия на рабочей поверхности). Устройство окраски для центробежной машины. Устройство представляет собой компактно смонтированный на тележке герметичный бак, куда заливается разделительное покрытие. В бак подается избыточное давление при помощи сжатого воздуха. Краска поступает по трубкам в копье. Тележка двигается по рельсам при помощи лебедки. Движение производится вдоль машины. Скорость регулируется при помощи преобразователя частоты. Копье заводится во вращающуюся нагретую оснастку и производится пульверизация разделительного покрытия. Изменяя скорость движения копья можно изменять толщину противопригарного покрытия. Ход копья ограничивают регулируемые концевые выключатели. Бак выполнен из нержавеющей стали. Давление пульверизации, а также давление в баке регулируются в диапазоне 0,2-0,5 МПа. Оно устройство окрашивания может быть применимо для 2-х установок, т.к. окрасочное копье перекидывается в зеркальное положение. Шкаф управления. Основной принцип действия шкафов управления основан на постоянном контроле изменений параметров системы и выборе оптимальных параметров работы центробежной машины. Управление машиной может осуществляться в ручном или автоматическом режимах. Применение шкафа управления позволяет во многих случаях снизить потребление электроэнергии, защитить электродвигатели от недопустимых и нежелательных режимов работы, и, как следствие, продлить срок их эксплуатации на объекте. Шкаф управления оснащен сенсорным экраном, на котором можно наблюдать работу машины по заданной технологической кривой.

СпецТехСнаб

ООО СпецТехСнаб — это современное, динамично развивающееся предприятие. За время работы нами пройден большой путь установления контактов с ведущими российскими и зарубежными партнерами и налаживания производственной базы.

Стратегия развития компании основывается на принципах взаимовыгодного сотрудничества с каждым из наших партнеров. Соблюдение этих принципов позволяет нам сократить сроки выполнения заказов, повысить качество, а также уменьшить себестоимость поставляемой продукции, что положительно отражается на деловых взаимоотношениях.

Сегодня ООО СпецТехСнаб — ведущий поставщик современного технологического и лабораторного оборудования, материалов и инструмента для литейного производства.

Наша компания является официальным дилером следующих г.Тирасполь; РУП «Волковысский завод литейного оборудования» г.Волковыск, Республика Беларусь; ОАО «ЛИТМАШПРИБОР» г.Усмань Липецкой обл.; представителем в России УП «ИНСТИТУТ БЕЛНИИЛИТ» г.Минск, Республика Беларусь. Продукция этих предприятий широко используется в литейных цехах большинства заводов России, СНГ и стран дальнего зарубежья.

Технологические возможности компании позволяют разработать и изготовить нестандартное оборудование для различных отраслей промышленности, что помогает решать проблемы наших партнеров.

ЛИТЕЙНОЕ ОБОРУДОВАНИЕ

ОБОРУДОВАНИЕ ДЛЯ ЛИТЬЯ ПОД ВЫСОКИМ И НИЗКИМ ДАВЛЕНИЕМ

Машина для литья под давлением мод. 711Е08

Машина для литья под давлением мод. 711Е08 с усилием запирания пресс-формы 2500 кН выполнена на базе комплектующих изделий ведущих фирм и соответствует современному мировому техническому уровню.

Машина реализует технологический процесс литья под давлением деталей из алюминиевых, цинковых и магниевых сплавов с повышенными требованиями к механическим свойствам, герметичности, размерной точности и качеству поверхности.

Высокое качество отливок достигается за счет безударного двухконтурного механизма прессования, системы управления на базе программируемого контроллера , высокой степенью визуализации всех технологических параметров и надежности гидро-, пневмо-, электроаппаратуры ведущих стран.

В качестве привода мультипликатора в механизме прессования вместо масла используется сжатый газообразный азот, поэтому сжимаемость газа позволяет амортизировать гидроудар и снизить пиковое давление в рабочей полости пресс-формы и, как следствие, минимизировать усилие запирания.

Отдельный контур привода мультипликатора позволяет независимо от скорости перемещения пресс-плунжера производить регулировку и поддержание усилия прессования в процессе работы, что повышает стабильность технологических параметров механизма прессования.

Особое внимание уделено безопасности оператора-литейщика, для чего установлены электро-, гидро-, пневматические блокировки от несанкционированного смыкания пресс-формы, что является самым опасным в машине для литья под давлением.

Для защиты пресс-формы от поломок предусмотрено электрогидравлическое устройство, которое срабатывает в случае нахождения в разъеме пресс-формы остатков отливки, облоя и т.д.

Основные технологические параметры (усилие прессования, пути пресс-плунжера в 1 и 2 фазах, момент включения 3 фазы прессования) программируется и контролируется.

При необходимости графики пути, давления в поршневой полости цилиндра прессования и скорость пресс-плунжера в каждой фазе прессования можно увидеть на дисплее компьютера.

Поиск неисправностей, возникших в процессе работы, сведен к нулю, поскольку необходимая информация высвечивается на панели оператора, находящейся на двери станции управления, а сигнализация об аварии выведена на пульт управления в виде мигающей лампы красного цвета.

Основные параметры, определяющие качество отливки, сохраняются в памяти промышленного компьютера длительный срок и, при необходимости, могут быть распечатаны или перенесены на любой носитель информации.

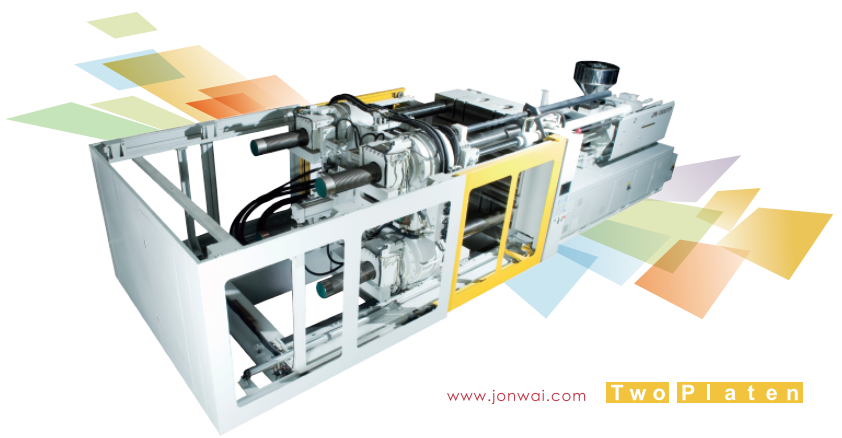

Машины литья под давлением с холодной камерой прессования

Машины для литья под давлением предназначены для получения отливок широкой номенклатуры из алюминиевого, цинкового и медного сплавов.

В конструкции машин предусмотрена возможность подключения (cогласно контракту) средств механизации:

- автоматического манипулятора для заливки металламанипулятора для смазки пресс-формы

- манипулятор съемника отливокустройство для контроля извлечения отливок

- устройство для смазки пресс-плунжера

Также предусмотрена возможность управления по заданной программе стержнями, установленными на подвижной и неподвижной полуформах. Система управления обеспечивает работу машины в следующих режимах:

- наладочном

- полуавтоматическом

- автоматическом — при работе машины со средствами механизации в полном объеме.

Система управления по согласованию с заказчиком может быть выполнена на релейной элементной базе или на базе программируемого конроллера.

Машины для литья под низким давлением

Машины предназначены для литья отливок из алюминиевых сплавов под низким регулируемым давлением.

- механизмом перемещения верхней плиты с выталкивателем;

- механизмом перемещения боковой плиты с выталкивателем;

- агрегатом заливки, с возможностью вертикального подъема для прижатия металлопровода к литьевой втулке формы;

- манипулятором съема отливки;

- гидроприводом перемещения дополнительных стержней либо частей формы.

Способ литья под низким давлением рекомендуется для получения особых толстостенных отливок, у которых повышенные требования к внутренней структуре по плотности, герметичности и т.п. Для успешной реализации такой задачи, автоматикой машины предусмотрено многоступенчатое регулирование скорости заполнения формы и регулирование давления запрессовки и подпитки.

СМЕСЕПРИГОТОВИТЕЛЬНОЕ ОБОРУДОВАНИЕ

Вихревые смесители

Смесители вихревые предназначены для приготовления песчано-глинистых формовочных смесей.

Вихревое смешивание отличается высокими линейными и вращательными скоростями движения частиц наполнителя. Распределение связующего в объеме смеси и по поверхности зерен наполнителя происходит под воздействием высоких динамических энергий.

Интенсивное разнонаправленное поступательно-вращательное движение всей смеси, ее микрообъемов и каждой отдельной частицы обеспечивает получение высококачественной смеси, отличающейся высокой степенью гомогенности и безупречным покрытием каждого зерна. Высокие скорости движения зерен и непрерывное соударение частиц приводит к так называемой механической активации связующего комплекса, обеспечивая тем самым повышение прочностных характеристик смеси.

Непрерывная аэрация смеси во время перемешивания улучшает ее формуемость и уплотняемость, позволяет готовить высокопрочные смеси до 2 МПа практически при сохранении производительности смесителя.

Смесители литейные чашечные катковые (бегуны) периодического действия

Смесители предназначены для приготовления песчано-глинистых единых, наполнительных, облицовочных и стержневых смесей на песчаных основах с пылевидными, жидкими и вязкими добавками.

По желанию заказчика смесители могут комплектоваться загрузочно-дозирующими устройствами и системой автоматического регулирования формуемости смеси (САРФ).

Смесители лопастные периодического действия

Смесители периодического действия представляют собой малогабаритные лопастные смесители с S-образным смешивающим элементом. Смесители предназначены для изготовления литейных песчаных стержней и обеспечивают быстрое и качественное перемешивание компонентов стержневой смеси со всевозможными технологическими добавками.

Смесители могут комплектоваться мотор-редукторами с разной скоростью вращения смешивающих элементов. Так для приготовления песчано-смоляных смесей горячего отверждения и холодного отверждения продувкой газообразными отвердителями допускается невысокая скорость перемешивания, а для приготовления маложивучих смесей отверждаемых жидкими отвердителями требуется более высокая скорость перемешивания.

Смесители могут эксплуатироваться как самостоятельное технологическое оборудование. В этом случае все составляющие смеси дозируются и загружаются вручную.

Возможна комплектация смесителей двумя-тремя насосами-дозаторами подачи жидких связующих и катализатора прямо в чашу смесителя. В этом случае дозирование жидких составляющих обеспечивается работой насосов-дозаторов по времени через реле времени, которые устанавливаются в пульте управления работой смесителя.

Кроме того, все смесители периодического действия модельного ряда С1С могут поставляться и эксплуатироваться с установками подачи и дозирования сухого песка и жидких составляющих смесей в смеситель.

Смесители непрерывного действия для приготовления холоднотвердеющих смесей

Смесители предназначены для приготовления широкой гаммы холоднотвердеющих смесей, в том числе на синтетических смолах и жидком стекле, включая быстротвердеющие смеси, с последующим заполнением опок и стержневых ящиков.

ФОРМОВОЧНОЕ ОБОРУДОВАНИЕ

Машины формовочные для парной формовки

Формовочные машины для изготовления разовых литейных полуформ из песчано-глинистых смесей различными методами уплотнения, включая комбинированные методы формообразования.

Пневмо-импульсная формовочная машина мод. 4841

Машина формовочная представляет собой двухпозиционную карусель с импульсно-прессовым методом уплотнения формы.

На первой позиции машины производится засыпка формовочной смеси и вытяжка модели, на второй позиции осуществляется уплотнение формовочной смеси пневмопотоком (динамическое воздействие на формовочную смесь воздухом сетевого давления до 0,6 МПа) с последующим верхним прессованием плоской плитой. Машина поочередно изготавливает комплектные полуформы верха и низа.

Литейные формы, полученные пневмо-импульсным методом уплотнения, обладают рядом преимуществ перед формами, изготовленными традиционными методами формообразования, основными из которых являются высокая плотность и точность формы, значительная экономия затрат при их производстве, повышается качество отливок.

Машины для изготовления стопочных форм

Технология изготовления отливок в вертикальных стопочных формах в настоящее время является наиболее передовым способом получения мелкого литья (поршневых колец, седел клапанов, конфорок бытовых электроплит , мелющих шаров, фитингов, тормозных колодок, корпусных деталей и других изделий).

Широкому распространению технологии литья в вертикально-стопочные формы послужило то, что она обладает рядом существенных преимуществ перед другими способами литья в разовые формы, такими как:

- значительная экономия формовочной смеси в 1,7-1,9 раза;

- высокий выход годного литья благодаря компактности литниковой системы;

- экономия металла и снижение топливно-энергетических затрат на его выплавку;

- при тех же объемах производства требуется меньшее количество производственных площадей.

Описание машин:

Формовочная машина модели 4812 предназначена для изготовления разовых форм из песчано-глинистых смесей в опоках с отпечатком моделей на нижней стороне формы с последующей их сборкой в вертикальную стопку, состоящую из 18 форм.

Используется в литейных цехах с серийным и массовым характером производства для получения отливок поршневых колец, а также других мелких деталей.

Машина представляет собой трехпозиционную карусель.

На первой позиции производится засыпка формовочной смеси, прессование и протяжка, вторая позиция служит для съема готовой формы и ее осмотра, установки пустой опоки, третья позиция является свободной.

Формовочная машина модели 4828 предназначена для изготовления как односторонних, так и двухсторонних форм из песчано-глинистых смесей в опоках с отпечатком модели на нижней или на верхней и нижней сторонах формы, собираемых далее в вертикальную стопку, состоящую из 7 форм.

Машина представляет собой трехпозиционную карусель.

На первой позиции производится засыпка формовочной смеси, прессование и протяжка, вторая позиция служит для съема готовой формы и ее осмотра, третья позиция является свободной.

Формовочная машина модели 4837 предназначена для изготовления разовых форм из песчано-глинистых смесей в опоках с односторонним и двух сторонним отпечатком моделей формы с последующей их сборкой в вертикальную стопку, состоящую из 7 форм.

Используется в литейных цехах с серийным и массовым характером производства для получения отливок весом не более 8 кг в одной форме.

Машина представляет собой четырехпозиционную карусель.

На первой позиции производится засыпка формовочной смеси, прессование и протяжка, вторая позиция служит для осмотра и простановки стержней, на третьей производится съем формы, четвертая позиция является свободной.

Формовочная машина модели 4840 с двухсторонним отпечатком модели предназначена для производства отливок в вертикально-стопочных формах в условиях многономенклатурного производства.

Отличительными особенностями данной модели являются мобильность, высокая производительность, компактность.

Машины для изготовления оболочковых форм

Оборудование для изготовления оболочковых форм, поставляемое ООО «СпецТехСнаб» представлено в таблице:

СТЕРЖНЕВОЕ ОБОРУДОВАНИЕ

Машины для изготовления песчаных стержней в нагреваемой оснастке

Наша компания предлагает широкую гамму машин для получения литейных песчаных стержней с отверждением в нагреваемой оснастке (Hot-box и Croning процессы).

В машинах принят пескодувный метод уплотнения песчано-смоляной смеси в стержневом ящике, обеспечивающий высокое качество стержней и минимальное время на заполнение смесью стержневого ящика.

Определяющим параметром машин является объем пескодувного резервуара, которому соответствует масса изготавливаемого стержня и размеры стержневого ящика.

Оборудование для изготовления стержней из ХТС с продувкой газом

ООО «СпецТехСнаб» осуществляет поставки оборудования для изготовления литейных песчаных стержней из песчано-смоляных смесей, отверждаемых продувкой газообразными катализаторами в холодных ящиках.

В основу создания конструкций машин положена унифицированная гамма стержневых машин для производства стержней с отверждением в нагреваемой оснастке.

В создаваемых конструкциях стержневых машин принят пескодувный способ уплотнения песчаной смеси в стержневом ящике, обеспечивающий достаточно высокое качество стержней и минимальное время на заполнение песчано-смоляной смесью стержневого ящика.

Определяющим параметром машин является объем пескодувного резервуара, которому соответствует масса изготавливаемого стержня и размеры стержневого ящика.

По своей компоновке машины относятся к однопозиционным машинам челночного типа с подвижным пескодувным резервуаром и продувочной головкой, перемещающимися с позиции загрузки стержневой смеси в пескодувный резервуар на позицию надува смеси в ящик и стационарно утсановленным или же перемещающимся стержневым ящиком.

Стержневые машины по своим техническим параметрам и конструкторским исполнениям не уступают зарубежным аналогам и оснащены:

- системами локализации вредных газовыделений, образующихся при отверждении стержневой смеси в ящике; укрытием в специальный кожух, частично застекленный для

- наблюдения за работой механизмов и раскрывающийся для обслуживания машины;

- системами герметизации стержневого ящика и продувочной плиты для возможности более полного удаления газообразного катализатора при продувке стержневой смеси в ящике;

- системами, обеспечивающими быстрый съем и установку надувной плиты и стержневого ящика на машину;

- надежными современными системами управления работы машин с использованием программируемых контроллеров (с учетом требований заказчика);

- современной лицензионной пневматической аппаратурой.

Создаваемые стержневые машины по своим конструктивным решениям способны производить стержни по двум технологиям: «Ashland-процессу» и «Betaset-процессу».

ВЫБИВНОЕ ОБОРУДОВАНИЕ

Решетки выбивные инерционные

ОБОРУДОВАНИЕ ДЛЯ ТОЧНОГО ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ

Наша компания осуществляет поставку основного технологического оборудования для изготовления точных отливок по выплавляемым моделям производительностью 100, 250, 500, 1000, 2000 тонн отливок в год.

С учетом различных требований к отливкам в разных отраслях промышленности разработано и выпускается оборудование, позволяющее применять различные технологии и материалы.

Например, можно наносить покрытие на блоки в ванне кипящего слоя в падающем потоке — в элеваторном или барабанном пескосыпах. Сушка керамических форм может быть воздушной, воздушно-аммиачной или вакуумно-аммиачной. Модельный состав может выплавляться из керамических форм в воде, в модельном составе, а также в паровой среде под давлением. Прокалка форм может быть выполнена как в наполнителе, так и без наполнителя.

Номенклатура выпускаемого оборудования для литья по выплавляемым моделям распределяется по следующим направлениям и моделям машин:

Для приготовления модельного состава и изготовления моделей и модельных звеньев

Для приготовления огнеупорного покрытия

Для нанесения огнеупорного покрытия, изготовления модельно-керамических блоков и выплавления модельного состава

Для обжига и заливки керамических форм

Для отделения отливок от стояка и керамики от отливок

МАШИНЫ ЦЕНТРОБЕЖНОГО ЛИТЬЯ

Машины для центробежного литья Модели 552-2, 553-2

Машины центробежные с горизонтальной осью вращения предназначены для отливки центробежным способом пустотелых цилиндрических заготовок (втулок) из медных сплавов и чугуна.

Конструкция машин предусматривает механизацию таких операций, как выталкивание отливки из изложницы, установку и снятие крышки изложницы, открывание и закрывание двери кожуха, подвод и отвод лотка для приема отливок, включение и выключение водяного охлаждения.

На машинах установлен преобразователь частоты MICROMASTER фирмы SIEMENS, для управления основным двигателем.

Машина центробежная двухроторная модели 4986.

Машина работает в полуавтоматическом режиме с ручной заливкой жидкого металла во вращающуюся металлическую форму (изложницу).

- пневматической системой выталкивания отливки (втулки) из изложницы в приемный лоток;

- трехступенчатой клиноременной передачей привода вращения изложницы;

- механизмом подвода и отвода приемного лотка;

- водяным охлаждением корпуса изложницы.

В конструкции изложницы предусмотрена возможность производства отливок с разным наружным диаметром путем использования съемных вкладышей, оформляющих наружную поверхность отливок.

ОЧИСТНОЕ ОБОРУДОВАНИЕ

Аппарат очистной дробеструйный 44124

Аппарат очистной дробеструйный мод. 44124 предназначен для очистки дробью отливок, поковок проката, швов сварных соединений, деталей после термической обработки, стекла, камня и других материалов. Используется как составная часть очистных установок.

Аппарат крепится на фундаменте посредством трех опор, привернутых к нижней камере. Таким образцом, нижняя камера с опорами является основанием аппарата, на которое монтируется: снизу – смесительная камера, сверху – последовательно-перепускной клапан, загрузочное устройство. Блок клапанный посредством фланцевых соединений монтируется к верхней камере. Электрошкаф подвешивается на стене или специальной стойке в удобном для обслуживания аппарата месте. Аппарат в верхней части имеет фланец для соединения к бункеру-накопителю дроби.

Аппарат выполняет следующие операции:

- отбор дроби из бункера-накопителя,

- транспортировка дроби в нижнюю камеру,

- образование смеси дроби и сжатого воздуха,

- подача смеси в сопловую насадку для выбрасывания из последней на обрабатываемую поверхность.

Отбор дроби из бункера-накопителя производится посредством загрузочного устройства, представляющего собой секторный затвор. Открытие затвора осуществляется пневмоцилиндром одностороннего действия, закрытие пружиной растяжения и противовесом.

Режим работы – автоматический.

Управление аппаратом дистанционное, от электрошкафа.

ООО «СпецТехСнаб» также поставляет:

- Кокильные машины

- Плавильное оборудование

- Заливочное оборудование

- Термическое оборудование

- Лабораторное оборудование

- Оборудование для анализа формовочных и стержневых смесей

- Термоэлектрические преобразователи

- Литье

- Запасные части к портальным кранам

Технологические возможности компании позволяют разработать и изготовить нестандартное оборудование для различных отраслей промышленности, что помогает решать проблемы наших партнеров.

Адрес: 195248, Санкт-Петербург, ул. Дегтярева, 4

Директор Сиротин Игорь Валентинович тел./факс (многоканальный): +7 e-mail

Менеджер Минин Иван Михайлович тел./факс; тел.; e-mail

Центробежное литье. Суть способа. Основные операции и область использования

Современное машиностроение с каждым годом предъявляет новые требования к изготовлению деталей из сплавов металлов, к их эксплуатационным свойствам, геометрическим параметрам, качеству поверхности. Изобретение центробежной литейной машины причисляется к литейному производству, одним из основных направлений которого является создание деталей на основе литых валков.

Как известно, в производстве литьем называется технологический процесс изготовления заготовки или готовой детали. Существует несколько разновидностей специальных видов литья, однако для изготовления труб различного назначения (водопроводных, канализационных и т.п.), втулок, гильз, венцов червячных колес, барабанов для бумагоделательных машин, роторов электродвигателей и многих других литых заготовок, чаще всего используют метод центробежного литья. Помимо этого, благодаря современным технологическим схемам и инновационным разработкам, центробежным методом литья стало возможно получать заготовки различного фасонного профиля (звездочки, зубчатые колеса, турбинные диски с лопатками, детали арматуры).

В отличие от всех иных методов литья, когда расплав заливается в неподвижную форму, центробежное литье представляет собой процесс, в ходе которого жидкий металл заливается во вращающуюся литейную форму. Под воздействием центробежной силы расплавленный металл оттесняется к стенкам формы, равномерно распределяясь там и затвердевая. Так получается прочная, имеющая хорошую плотность отливка, которая всегда имеет форму тела вращения.

Классификация центробежных литейных машин

Являясь основным технологическим оборудованием в литейном производстве, центробежная литейная машина имеет две разновидности – вертикальную и горизонтальную. Производство втулок, звёздочек, колёс, деталей арматуры и многого другого базируется на вращении, которое создаётся при помощи подключения к электросети. Метод литья позаимствован из зубоврачебной и ювелирной техники, как очень продуктивный – например, при производстве ювелирных украшений за одну такую заливку можно сделать 50 колец.

Читайте также: Горелка газовая для процесса пайки медных труб: виды и особенности применения

Для того чтобы изготовить отливку диаметр которой меньше ее длины (к таким деталям относятся трубы, гильзы или втулки) используют машину с горизонтальной или наклонной осью вращения. Вертикальная центробежная машина используется для литья более сложных заготовок, имеющих внутренние полости. Также машинки с вертикальной осью вращения применяются для литья деталей, чей диаметр значительно превышает их высоту (колеса, шестерни и т.п.).

В то же время, у вертикальной центробежной литейной машины может быть центральная или смещенная ось вращения. В первом случае ось вращения формы и ось вращения отливки совпадает. Во втором случае изложница вращается относительно оси, размещенной на определенном расстоянии от рабочей формы.

Горизонтальная центробежная машина производится в нескольких вариантах: двуопорная, консольная, роликовая. У двуопорной горизонтальной машины форма закрепляется с обеих сторон. У консольной изложница прикрепляется консольно, то есть с одной стороны. У роликовой горизонтальной центробежной литейной машины изложница вращается, опираясь на ролики.

Конструкция центробежной литейной машины предполагает наличие водяной системы охлаждения, а также частотного преобразователя, который позволяет изменять и регулировать скорость вращения формы, которая измеряется количеством оборотов в минуту. Помимо этого литьевые машины имеют систему управления, состоящую из нескольких элементов. Благодаря этому технологический процесс максимально упрощается, а потери от брака сокращаются.

По своей сложности все данные приборы можно разделить на: 1) однопозиционные (карусельные) машины; 2) двухпозиционные; 3) многопозиционные (так называемые, карусельные машины).

Различают машины для литья автоматические и полуавтоматы, с многообразием размеров для отливок, предназначенные для разных сплавов – чугуна, бронзы, меди и других металлов, мощностью от 7,5 до 250 кВт, габаритных размеров от 2565х1700х1200 до 10500х10300х6080 мм, массой от 3300 до 60000 кг. В каждую разновидность таких машин можно заливать в час от 5 до 165 заливок.

Преимущества и недостатки центробежного литья

С помощью центробежного литья получить отливку, имеющую геометрически правильную свободную поверхность, можно только в том случае, если частота вращения является строго определенной (она определяется таким показателем, как гравитационный коэффициент). Если частота вращения отливки оказывается недостаточной, то вследствие усадки, как при вертикальном, так и при горизонтальном положении оси неизбежно возникают искажения.

Таким образом, можно констатировать, что одним из преимуществ центробежного литья является то, что оно позволяет существенно улучшить показатель заполняемости формы расплавом, поскольку на него действует повышенное давление, возникающее под воздействием центробежных сил. Кроме того, в отливках образуется меньше раковин, пор, разнообразных включений, существенно возрастает их плотность.

Необходимо также отметить, что достоинством этого метода литья является также уменьшение расхода металла и повышение такого показателя, как выход годного, по причине отсутствия литниковой системы. Помимо этого, при центробежном литье деталей и заготовок, имеющих форму труб и втулок, не нужно нести затраты на технологические стержни.

Что касается недостатков, то они у центробежного литья тоже есть. К таковым относится трудность изготовления отливок из тех сплавов, что склонны к ликвации; неточность размеров полости отливок, имеющих свободные поверхности; повышенная загрязненность поверхностей отливок ликватами и неметаллическими включениями (из-за этого приходится существенно повышать припуски на их механическую обработку).

Технические характеристики, принцип работы центробежных литейных машин

По назначению центробежная литейная машина имеет такие разновидности:

1. Машина однороторная. Предназначена для отлива мелющих чугунных шаров и колец для подшипников. Имеет горизонтальную ось вращения кокиля. Принцип работы — в следующем:

1) кокиль разогревается с помощью газовых горелок; 2) половинки кокиля покрываются теплоизоляционной краской и просушиваются; 3) половинки кокиля смыкаются; 4) лоток с материалом для отлива помещается в кокиль, потом заливается строго дозированная порция металла; 5) выводим лоток из кокиля, кокиль же продолжает вращаться, пока масса не затвердеет полностью; 6) когда прекратится движение центрифуги, из переднего кокиля нужно извлечь куст отливок; 7) половинки кокиля вытираются и окрашиваются, далее весь цикл повторяется.

2. Машина двухроторная центробежная, модель 4986. Работает центробежная литейная машина в режиме полуавтомат, заливка жидкого металла помещается вручную в изложницу — металлическую форму.

Читайте также: Технология горизонтального бурения: описание процесса

1) пневматическую систему выталкивания отливки из изложницы в лоток приёма обработанного материала; 2) вращение изложницы основано на трёхступенном клиноременном способе передачи привода; 3) автоматический подвод, отвод приёмного лотка; 4) водяное охлаждение корпуса; 5) съёмные вкладыши для отлива.

3. Специальная кокильная поворотная машина. Предназначена для отлития крупногабаритных, протяжённых деталей при помощи самозаполнения. Для отлития применяют алюминиевый сплав. Управляется центробежная литейная машина при помощи электричества, режимы работы – наладочный и полуавтоматический. Рекомендовано такое оборудование для поставки в литейные цеха мелкосерийного и крупносерийного массового производства отливок.

СпецТехСнаб

ООО СпецТехСнаб — это современное, динамично развивающееся предприятие. За время работы нами пройден большой путь установления контактов с ведущими российскими и зарубежными партнерами и налаживания производственной базы.

Стратегия развития компании основывается на принципах взаимовыгодного сотрудничества с каждым из наших партнеров. Соблюдение этих принципов позволяет нам сократить сроки выполнения заказов, повысить качество, а также уменьшить себестоимость поставляемой продукции, что положительно отражается на деловых взаимоотношениях.

Сегодня ООО СпецТехСнаб — ведущий поставщик современного технологического и лабораторного оборудования, материалов и инструмента для литейного производства.

Наша компания является официальным дилером следующих г.Тирасполь; РУП «Волковысский завод литейного оборудования» г.Волковыск, Республика Беларусь; ОАО «ЛИТМАШПРИБОР» г.Усмань Липецкой обл.; представителем в России УП «ИНСТИТУТ БЕЛНИИЛИТ» г.Минск, Республика Беларусь. Продукция этих предприятий широко используется в литейных цехах большинства заводов России, СНГ и стран дальнего зарубежья.

Технологические возможности компании позволяют разработать и изготовить нестандартное оборудование для различных отраслей промышленности, что помогает решать проблемы наших партнеров.

ЛИТЕЙНОЕ ОБОРУДОВАНИЕ

ОБОРУДОВАНИЕ ДЛЯ ЛИТЬЯ ПОД ВЫСОКИМ И НИЗКИМ ДАВЛЕНИЕМ

Машина для литья под давлением мод. 711Е08

Машина для литья под давлением мод. 711Е08 с усилием запирания пресс-формы 2500 кН выполнена на базе комплектующих изделий ведущих фирм и соответствует современному мировому техническому уровню.

Машина реализует технологический процесс литья под давлением деталей из алюминиевых, цинковых и магниевых сплавов с повышенными требованиями к механическим свойствам, герметичности, размерной точности и качеству поверхности.

Высокое качество отливок достигается за счет безударного двухконтурного механизма прессования, системы управления на базе программируемого контроллера , высокой степенью визуализации всех технологических параметров и надежности гидро-, пневмо-, электроаппаратуры ведущих стран.

В качестве привода мультипликатора в механизме прессования вместо масла используется сжатый газообразный азот, поэтому сжимаемость газа позволяет амортизировать гидроудар и снизить пиковое давление в рабочей полости пресс-формы и, как следствие, минимизировать усилие запирания.

Отдельный контур привода мультипликатора позволяет независимо от скорости перемещения пресс-плунжера производить регулировку и поддержание усилия прессования в процессе работы, что повышает стабильность технологических параметров механизма прессования.

Читайте также: Саморезы по металлу: полезная информация о всех разновидностях, характеристиках и вариантах применения саморезов, 70 фото

Особое внимание уделено безопасности оператора-литейщика, для чего установлены электро-, гидро-, пневматические блокировки от несанкционированного смыкания пресс-формы, что является самым опасным в машине для литья под давлением.

Для защиты пресс-формы от поломок предусмотрено электрогидравлическое устройство, которое срабатывает в случае нахождения в разъеме пресс-формы остатков отливки, облоя и т.д.

Основные технологические параметры (усилие прессования, пути пресс-плунжера в 1 и 2 фазах, момент включения 3 фазы прессования) программируется и контролируется.

При необходимости графики пути, давления в поршневой полости цилиндра прессования и скорость пресс-плунжера в каждой фазе прессования можно увидеть на дисплее компьютера.

Поиск неисправностей, возникших в процессе работы, сведен к нулю, поскольку необходимая информация высвечивается на панели оператора, находящейся на двери станции управления, а сигнализация об аварии выведена на пульт управления в виде мигающей лампы красного цвета.

Основные параметры, определяющие качество отливки, сохраняются в памяти промышленного компьютера длительный срок и, при необходимости, могут быть распечатаны или перенесены на любой носитель информации.

Машины литья под давлением с холодной камерой прессования

Машины для литья под давлением предназначены для получения отливок широкой номенклатуры из алюминиевого, цинкового и медного сплавов.

В конструкции машин предусмотрена возможность подключения (cогласно контракту) средств механизации:

- автоматического манипулятора для заливки металламанипулятора для смазки пресс-формы

- манипулятор съемника отливокустройство для контроля извлечения отливок

- устройство для смазки пресс-плунжера

Также предусмотрена возможность управления по заданной программе стержнями, установленными на подвижной и неподвижной полуформах. Система управления обеспечивает работу машины в следующих режимах:

- наладочном

- полуавтоматическом

- автоматическом — при работе машины со средствами механизации в полном объеме.

Система управления по согласованию с заказчиком может быть выполнена на релейной элементной базе или на базе программируемого конроллера.

Машины для литья под низким давлением

Машины предназначены для литья отливок из алюминиевых сплавов под низким регулируемым давлением.

- механизмом перемещения верхней плиты с выталкивателем;

- механизмом перемещения боковой плиты с выталкивателем;

- агрегатом заливки, с возможностью вертикального подъема для прижатия металлопровода к литьевой втулке формы;

- манипулятором съема отливки;

- гидроприводом перемещения дополнительных стержней либо частей формы.