Литейное производство

Литейным производством называют процессы получения фасонных изделий – отливок – путем заливки расплавленного металла в полую форму, воспроизводящую конфигурацию и размеры будущего изделия. Отливки широко применяют в машиностроении, металлургии и строительстве, в художественной обработке. Процессы литья развиваются и совершенствуются семь тысячелетий и всегда включают следующие этапы: расплавление металла; заполнение специально подготовленной формы; кристаллизацию и извлечение затвердевшей отливки из формы.

1. Кристаллизация металлов

При литье заготовок на процесс затвердевания и образования кристаллической структуры, а следовательно, на свойства отливок существенно влияет температура заливки металла в форму и скорость охлаждения отливки.

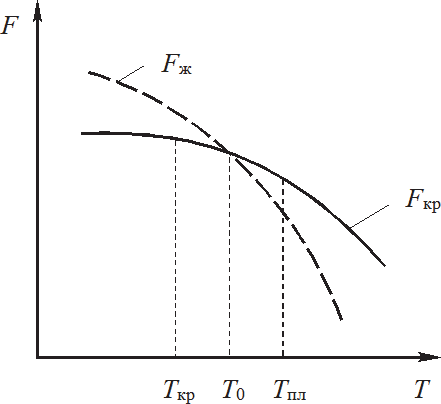

Основной причиной и движущей силой процесса кристаллизации является стремление вещества к наиболее устойчивому в термодинамическом отношении состоянию, т. е. к наименьшему запасу свободной энергии F. Изменение величины свободной энергии в зависимости от температуры для металла в кристаллизовавшемся и жидком состояниях схематически показано на рис. 1.

Рис. 1. Изменение свободной энергии F жидкого и твердого металлов в зависимости от температуры Т

При температуре Т0 свободные энергии F обоих состояний равны (рис. 1). Такую температуру называют равновесной, или теоретической, температурой кристаллизации. При Т0 обе фазы (жидкая и твердая) могут сосуществовать одновременно и при том бесконечно долго. Процесс кристаллизации при этой температуре еще не начинается.

Разность между теоретической и фактической температурами кристаллизации называется степенью переохлаждения: ∆Т = Т0 – Ткр.

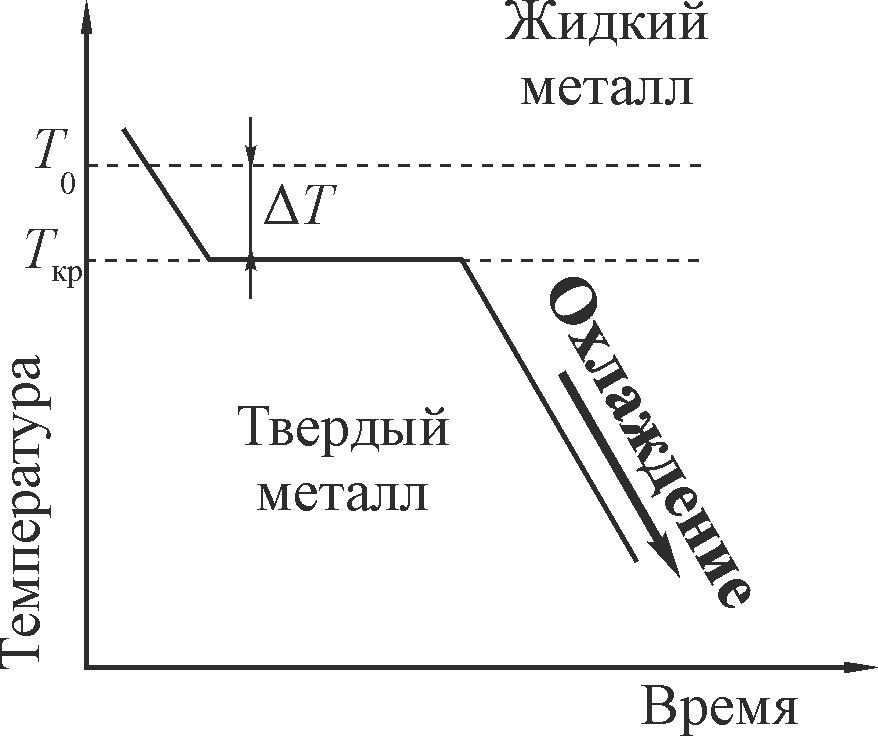

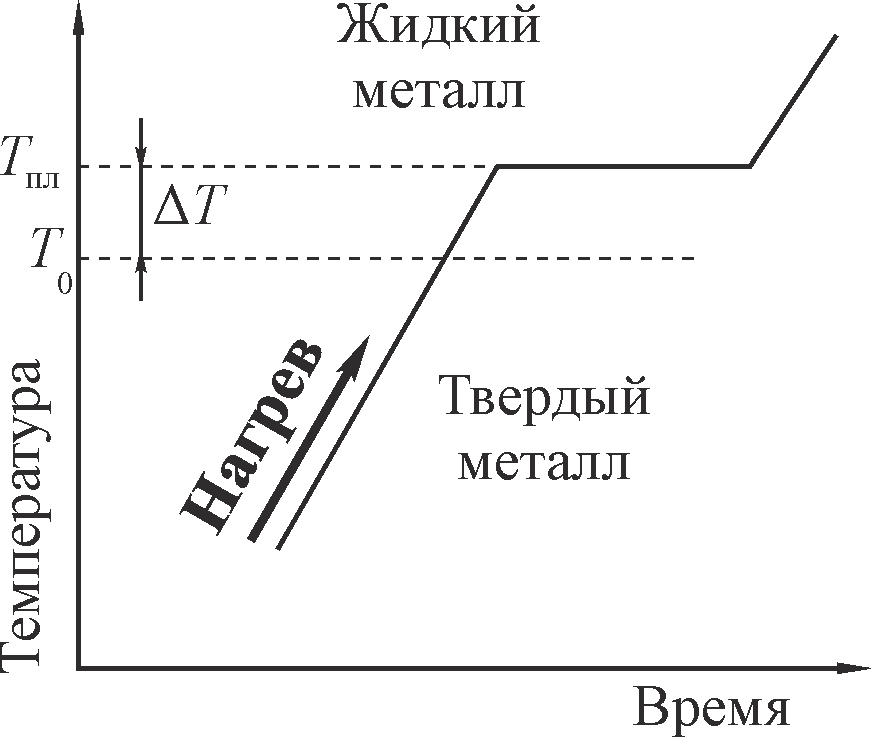

Температуры, соответствующие фазовым превращениям, называются критическими точками. Определение температур критических точек плавления и кристаллизации осуществляют при медленных охлаждениях и нагреваниях, т. е. в равновесном состоянии. Эти процессы изображают с помощью кривых охлаждения и нагревания.

При нагреве всех кристаллических тел, в том числе металлов, наблюдается четкая граница перехода из твердого состояния в жидкое (рис. 2). Такая же резкая граница существует и при переходе из жидкого состояния в твердое (рис. 3).

Рис. 2. Кривая нагревания

Рис. 3. Кривая охлаждения

На кривой нагревания внешний подвод тепла сопровождается повышением температуры металла, сохраняющего свою кристаллическую решетку (рис 2). На горизонтальном участке кривой нагрева подвод тепла продолжается, но он не приводит к повышению температуры, т. е. подводимая энергия целиком расходуется на разрушение закономерного расположения атомов. Внешне это проявляется в переходе твердого состояния в жидкое. После разрушения последних участков кристаллической решетки продолжающийся подвод тепла вызывает повышение температуры жидкого металла.

При охлаждении происходит обратный процесс. Горизонтальный участок кривой охлаждения показывает, что происходит кристаллизация, сопровождающаяся выделением тепла, которое называется скрытой теплотой кристаллизации (рис. 3). Кристаллизация металла происходит при некотором переохлаждении ∆Т, величина которого зависит от природы самого металла, от степени его загрязненности различными включениями и от скорости охлаждения.

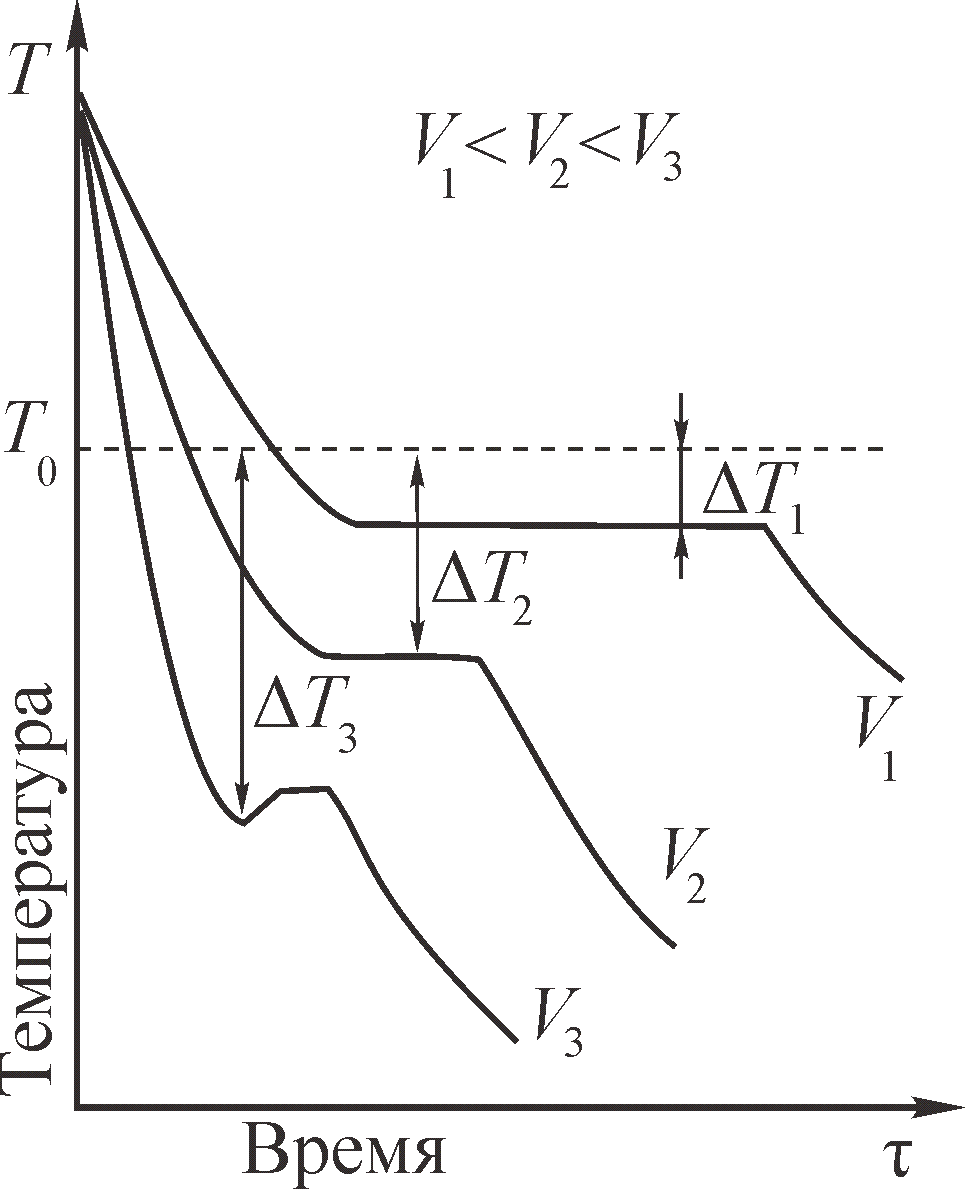

Кривые охлаждения, характеризующие процесс кристаллизации чистых металлов при охлаждении с разной скоростью, даны на рис. 4. При очень медленном охлаждении степень переохлаждения невелика и процесс кристаллизации протекает при температуре, близкой к равновесной (рис. 4, кривая V1).

Рис. 4. Кривые охлаждения в случае кристаллизации металла при различных степенях переохлаждения

С увеличением скорости охлаждения степень переохлаждения ∆Т возрастает (кривые V2, V3) и процесс кристаллизации протекает при температурах, лежащих значительно ниже равновесной температуры кристаллизации. Чем чище жидкий металл, тем более он склонен к переохлаждению.

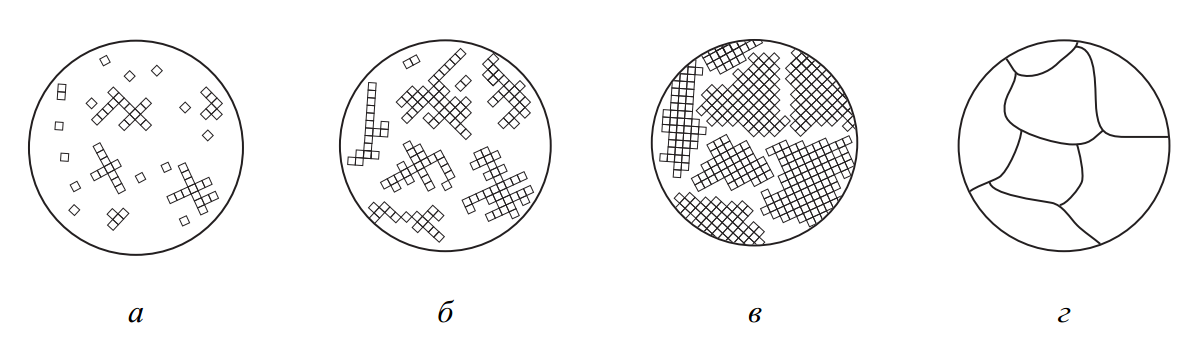

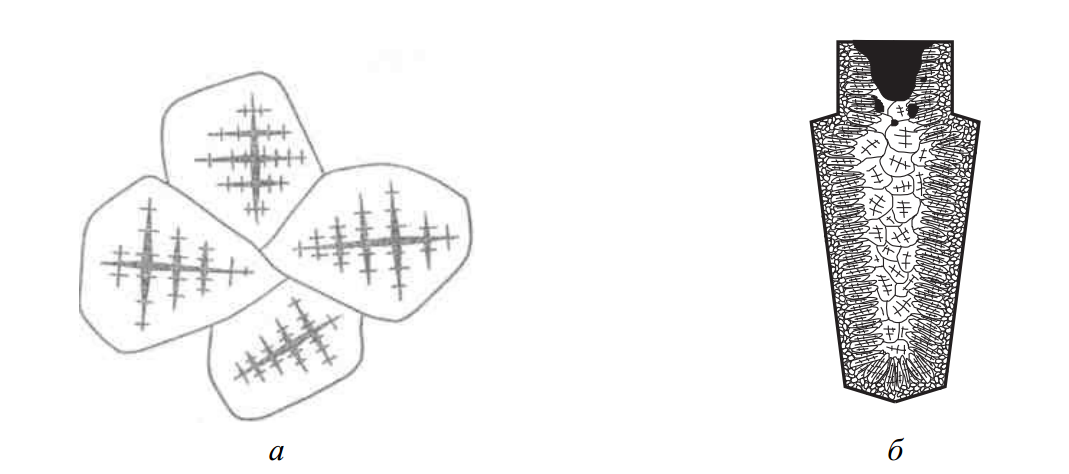

Кристаллизация начинается с образования кристаллических зародышей (центров кристаллизации) и продолжается в процессе роста их числа и размеров. Вокруг образовавшихся центров начинают расти кристаллы (рис. 5, а). Каждый из растущих новых кристаллов ориентирован в пространстве произвольно (рис. 5, б, в). При уменьшении количества жидкости поверхности растущих кристаллов соприкасаются друг с другом, их правильная внешняя форма нарушается, получается

произвольной (рис. 5, г). Кристаллы с неправильной внешней формой называются зернами, или кристаллитами (рис. 5, г). Твердые тела, в том числе и металлы, состоящие из большого количества зерен, называют поликристаллическими.

Д. К. Чернов сделал вывод, что процесс кристаллизации состоит из двух этапов:

- образование центров кристаллизации (зародышей) (рис. 5, а);

- рост кристаллов вокруг этих центров (рис. 5, б, в).

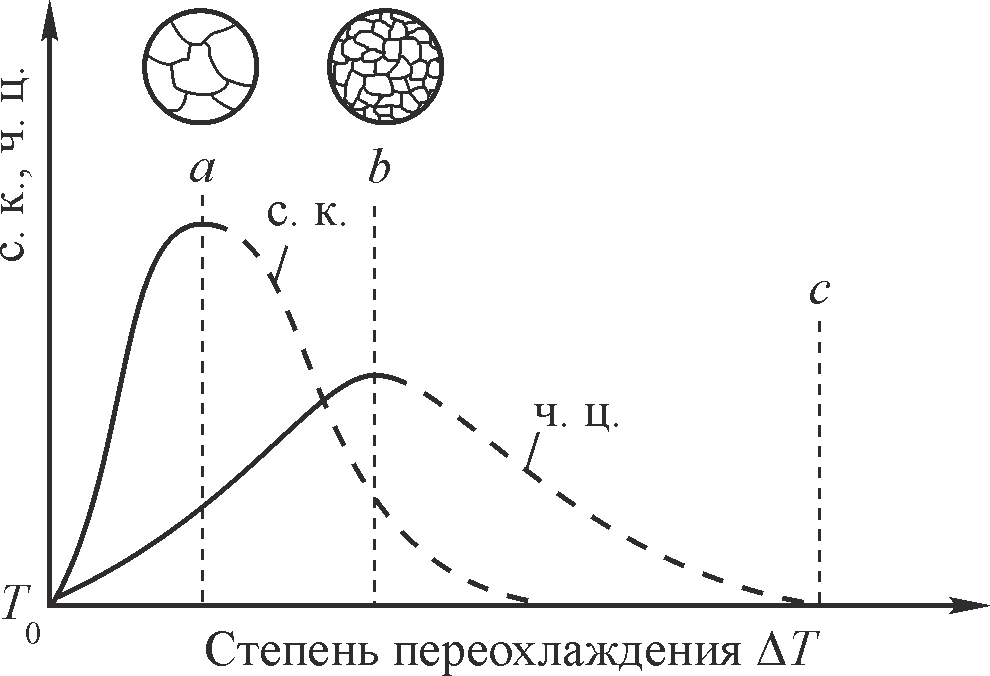

Позднее установлена зависимость числа центров кристаллизации (ч. ц.) и скорости роста кристаллов (с. к.) от степени переохлаждения ∆Т (рис. 6).

Число центров кристаллизации и скорость роста кристаллов, возрастая с увеличением степени переохлаждения, имеют максимум. Размер образовавшихся кристаллов в конечном итоге зависит от соотношения числа центров кристаллизации и скорости роста кристаллов при температуре кристаллизации, т. е. от степени переохлаждения.

При равновесной температуре Т0 число центров кристаллизации и скорость роста кристаллов равны нулю, процесса кристаллизации не происходит. Если жидкость переохладить до температуры, соответствующей точке a, то образуются крупные зерна (рис. 6). Это происходит при заливке жидкого металла в форму с низкой теплопроводностью, песчаноглинистую или шамотную. При переохлаждении, соответствующем точке b, образуется мелкое зерно, так как в этом случае скорость роста кристаллов незначительная, а центров кристаллизации много. Так происходит, например, при заливке металла в холодные металлические формы и при получении отливок с тонкими стенками. Если очень сильно переохладить жидкость (точка с на рис. 6), то число центров кристаллизации и скорость роста кристаллов становятся равными нулю, жидкость не кристаллизуется, а превращается в аморфное твердое тело.

Рис. 5. Схемы процесса кристаллизации металла: а – образование центров кристаллизации; б, в – рост кристаллов вокруг этих центров; г – образование зернистого строения

Рис. 6. Зависимость параметров кристаллизации от степени переохлаждения: ч. ц. – число центров кристаллизации, образующихся в единицу времени; с. к. – скорость роста кристаллов

На кинетику процесса кристаллизации, на количество и размеры кристаллизующихся зерен, кроме чисто тепловых процессов, оказывают влияние вторичные факторы. К ним относится случайное наличие в расплаве жидкости посторонних нерастворимых частиц (из шихтовых материалов), или их специальное введение (модифицирование), а также действие ультразвука или механической вибрации на жидкий металл.

Кристаллизация без каких-либо посторонних воздействий и без наличия готовых центров кристаллизации называется самопроизвольной, при наличии готовых центров – несамопроизвольной.

2. Форма кристаллов и строение слитков

Форма и размер зерен, образующихся при кристаллизации, зависят от условий их роста, главным образом от скорости и направления отвода теплоты и температуры жидкого металла, а также от содержания примесей.

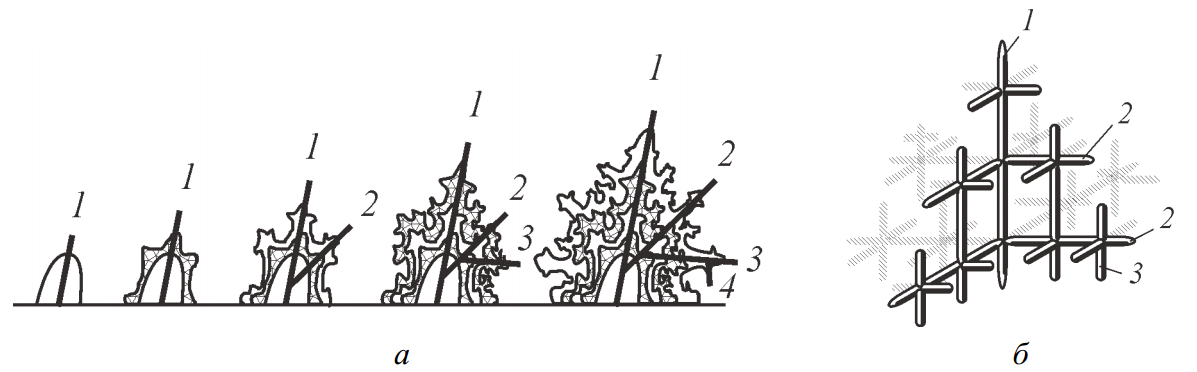

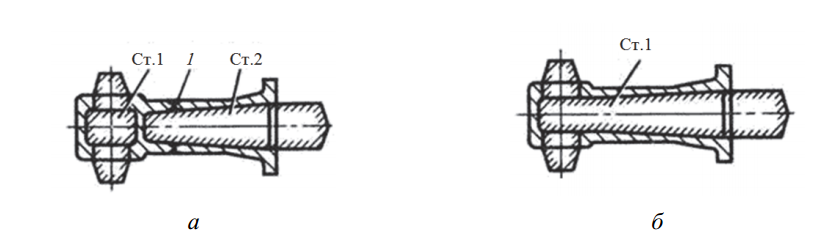

Рост зерна происходит по дендритной (древовидной) схеме (рис. 7, а, б). Установлено, что максимальная скорость роста кристаллов наблюдается по таким плоскостям и направлениям, имеющие наибольшую плотность упаковки атомов. В результате вырастают длинные ветви, которые называются осями первого порядка 1 (рис. 7, а, б). По мере роста на осях первого порядка появляются и начинают расти ветви второго порядка 2, от которых ответвляются оси третьего порядка 3 и т. д. В последнюю очередь идет кристаллизация в участках между осями дендритов.

Рис. 7. Схема образования дендритов: а – рост дендрита и формирование химической неоднородности; б – общий вид дендритного кристалла: 1 – оси первого порядка; 2 – оси второго порядка; 3 – оси третьего порядка

Рис 8. Зерна из сросшихся дендритов (а), образующиеся в центральной части слитка (б)

Дендриты растут до тех пор, пока не соприкоснутся между собой. После этого окончательно заполняются межосные пространства и дендриты превращаются в полновесные кристаллы с неправильной внешней огранкой (рис. 8, а, б). Так формируются зерна (кристаллиты) металлической структуры.

При недостатке жидкого металла для заполнения межосных пространств (например, на открытой поверхности слитка или в усадочной раковине) кристалл сохраняет дендритную форму. На границах между зернами в участках между осями дендритов накапливаются примеси. Химическая неоднородность в пределах одного дендрита (центральной его оси и ветвей) называется дендритной, или внутрикристаллической, ликвацией (рис. 7, а).

Ликвация возникает вследствие уменьшения растворимости примесей в металле, при его переходе из жидкого состояния в твердое. Например, при кристаллизации стали содержание серы на границах дендрита по сравнению с содержанием в центре увеличивается в 2 раза, фосфора – в 1,2 раза, а углерода уменьшается почти на половину. Также между осями дендритов могут появляются поры из-за усадки и трудностей подхода жидкого металла к фронту кристаллизации.

Условия отвода теплоты при кристаллизации значительно влияют на форму зерен. Кристаллы растут преимущественно в направлении, обратном отводу теплоты. Поэтому при направленном теплоотводе образуются вытянутые (столбчатые) кристаллы. Если теплота от растущего кристалла отводится во всех трех направлениях с приблизительно одинаковой скоростью, формируются равноосные кристаллы.

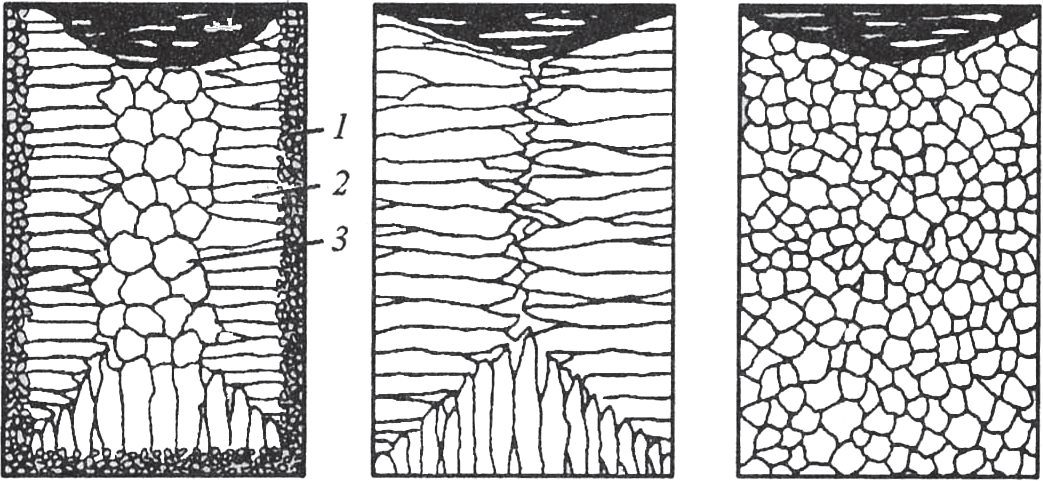

Структура слитка зависит от многих факторов, основные из которых следующие: количество и свойства примесей в чистом металле или легирующих элементов в сплаве, температура разливки, скорость охлаждения при кристаллизации, а также конфигурация, температура, теплопроводность, состояние внутренней поверхности литейной формы. На рис. 9 приведены схемы макроструктур слитков, полученных в простой вертикальной металлической форме при различных условиях.

Типичная структура слитка сплавов состоит из трех зон (рис. 9, а). Жидкий металл прежде всего переохлаждается в местах соприкосновения с холодными, шершавыми стенками формы, образуя на поверхности слитка зону 1 из мелких равноосных кристаллов. Затем в зоне 2 происходит рост столбчатых кристаллов, наиболее благоприятно ориентированных по отношению к теплоотводу, поэтому расположенных перпендикулярно к стенкам формы. Наконец, в середине слитка, где наблюдается наименьшая степень переохлаждения и не ощущается направленного отвода теплоты, образуются равноосные кристаллы больших размеров (зона 3) (рис. 9, а).

Изменяя условия кристаллизации, можно изменить количественное соотношение зон или исключить из структуры слитка какую-либо зону вообще. Например, перегрев сплавов перед разливкой и быстрое охлаждение при кристаллизации приводят к формированию структуры, состоящей практически из одних столбчатых кристаллов (рис. 9, б). Такая структура, характерная для слитков очень чистых металлов, называется транскристаллической. Зона столбчатых кристаллов характеризуется наибольшей плотностью, но в месте стыка столбчатых кристаллов собираются нерастворимые примеси, и слитки с транскристаллической структурой часто растрескиваются при обработке давлением. Транскристаллическая структура, образовываясь при кристаллизации металла в сварных швах, также уменьшает их прочность.

Рис. 9. Схемы макроструктур слитков: а – типичная; б – транскристаллическая; в – однородная мелкозернистая; 1 – зона из мелких равноосных кристаллов; 2 – зона столбчатых кристаллов; 3 – зона равноосных кристаллов больших размеров

Низкая температура разливки сплавов, продувка жидкого металла инертными газами, вибрация, модифицирование приводят к уменьшению и даже исчезновению зоны столбчатых кристаллов и получению слитков со структурой, состоящей из равноосных кристаллов (рис. 9, в).

В верхней части слитков, которая затвердевает в последнюю очередь, концентрируется усадочная раковина. Под усадочной раковиной металл получается рыхлым из-за содержания в нем усадочных пор (см. главу 2).

При литье заготовок на процесс затвердевания и образования кристаллической структуры существенно влияет температура заливки металла в форму и скорость охлаждения отливки.

Низкие температуры заливки металла, как правило, приводят к образованию мелкозернистой структуры, а высокие вызывают получение крупных кристаллитов в заготовках.

Низкие скорости охлаждения отливки способствуют получению крупных дендритно-равноосных кристаллитов. С увеличением скорости охлаждения появляются зоны столбчатых кристаллитов. При очень большой скорости охлаждения расплава получается сплошная мелкая столбчатая структура большой плотности, для которой характерны высокие механические свойства.

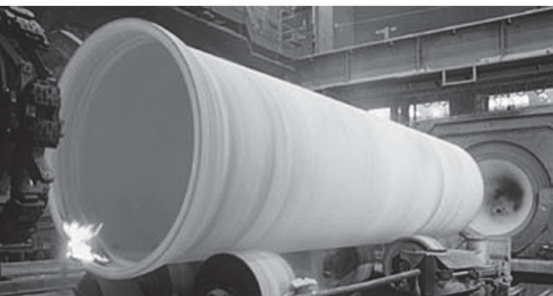

Высококачественная структура формируется при непрерывной разливке (см. рис. 2.7, глава 2). В этом случае жидкий металл поступает из печи через специальное устройство непосредственно в водоохлаждаемый кристаллизатор, а затвердевший металл непрерывно вытягивается с противоположного конца кристаллизатора и пластически деформируется валками. При этом металл имеет мелкозернистую структуру и отличается пластичностью, приближаясь по качеству к прокатанному металлу.

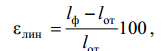

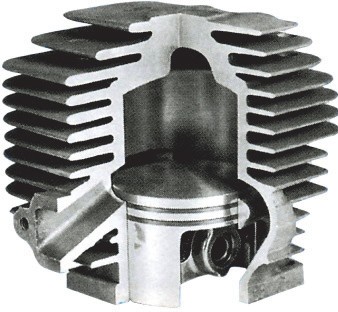

3. Сущность и значение технологического процесса литья

Литьем изготовляют простые и сложные заготовки деталей: поршни, поршневые кольца, гильзы и блоки цилиндров двигателей, корпусы насосов, компрессоров (рис. 10, а), коробки передач, шестерни, корпусы металлорежущих станков, прокатных станов, а также художественные изделия (рис. 10, б). Стоимость литой детали в большинстве случаев оказывается ниже стоимости аналогичной детали, изготовленной другими методами.

Рис. 10. Виды отливок: а – детали машин; б – художественные изделия

Отливки могут иметь различную массу (от нескольких граммов до сотен тонн), простую и сложную форму. Их отливают из чугуна, стали, сплавов на основе меди, алюминия, цинка, магния и др. Особенно эффективно применение литья для получения фасонных изделий сложной конфигурации, которые невозможно или экономически нецелесообразно изготавливать другими методами обработки металлов (давлением, сваркой, резанием), а также для изготовления изделий из малопластичных металлов и сплавов. Детали, заготовки которых получены методом литья, составляют от 25 до 90 % веса отдельных машин.

Литье имеет и ряд существенных недостатков: невысокую производительность труда, неоднородность состава и пониженную плотность материала заготовок, а следовательно, и их более низкие, чем у заготовок, полученных обработкой давлением, прочностные характеристики. В структуре себестоимости литья основную долю составляют затраты на металл (до 80 %). Производя технико-экономический анализ литейного производства, особое внимание необходимо обращать на стадии и элементы технологического процесса, которые непосредственно связаны с возможными потерями металла на угар, разбрызгивание, брак и т. п. Себестоимость литья зависит от объема производства, уровня механизации и автоматизации технологических процессов.

Классификация литых заготовок

По условиям эксплуатации, независимо от способа изготовления, различают отливки:

- общего назначения, т. е. отливки для деталей, не рассчитываемых на прочность;

- ответственного назначения, т. е. отливки для деталей, рассчитываемых на прочность и работающих при статических нагрузках;

- особо ответственного назначения, т. е. отливки для деталей, рассчитываемых на прочность и работающих при циклических и динамических нагрузках.

В зависимости от способа изготовления, массы, конфигурации поверхностей, габаритного размера, толщины стенок, количества стержней, назначения и особых технических требований отливки делят на 6 групп сложности.

Например, первая группа характеризуется гладкими и прямолинейными наружными поверхностями с наличием невысоких усиливающих ребер, буртов, фланцев, отверстий. Внутренние поверхности простой формы. Типовые детали – крышки, рукоятки, диски, фланцы, муфты, колеса вагонеток, маховики для вентилей и т. д. А шестая группа – это отливки с особо сложными закрытыми коробчатыми и цилиндрическими формами, на наружных криволинейных поверхностях которых под различными углами пересекаются ребра, кронштейны и фланцы. Внутренние полости имеют особо сложные конфигурации с затрудненными выходами на поверхность отливки. Типовые детали – станины специальных металлорежущих станков, сложные корпуса центробежных насосов, детали воздуходувок, рабочие колеса гидротурбин.

В зависимости от способа изготовления отливок, их габаритных размеров и типа сплавов ГОСТ 26645–85 устанавливает 22 класса точности.

4. Требования к литейным сплавам и их свойства

Требования к литейным сплавам, используемым для получения отливок:

- состав должен обеспечивать получение в отливке заданных физико-механических и физико-химических свойств: свойства и структура должны быть стабильными в течение всего срока эксплуатации отливки;

- сплавы должны обладать хорошими литейными свойствами: небольшой усадкой, низкой склонностью к образованию трещин и поглощению газов и ликвации, обеспечивать герметичность, иметь высокую жидкотекучесть, хорошо свариваться, легко обрабатываться режущим инструментом.

Сплавы при производстве отливок должны быть технологичными, экономичными и нетоксичными. Получение качественных отливок без раковин, трещин и других дефектов зависит от литейных свойств, которые проявляются при заполнении формы, кристаллизации и охлаждении отливок в форме. К основным литейным свойствам сплавов относят жидкотекучесть, усадку сплавов, склонность к образованию трещин, газопоглощение.

Усадка – свойство металлов и сплавов уменьшаться в объеме при охлаждении в расплавленном состоянии, в процессе затвердевания и в затвердевшем состоянии при охлаждении до температуры окружающей среды.

В зависимости от агрегатного состояния сплава различают усадку в жидком, твердо-жидком и твердом состояниях. Полная усадка является суммой этих трех слагаемых. Основу усадки составляет термическое сжатие, которое увеличивается или уменьшается в результате фазовых превращений и изменения растворимости газов. При уменьшении объема в процессе кристаллизации металла линейные размеры отливки сокращаются неравномерно. Тонкие части отливки быстро охлаждаются и сокращаются в размерах раньше, чем массивные части. Неравномерная усадка металла в отливке вызывает появление в ее стенках напряжений. Они тем выше, чем меньше податливость формы. Конфигурация отливки проектируется такой, чтобы при ее изготовлении напряжения были минимальны. Различают объемную и линейную усадки.

Линейная усадка определяет точность размеров полученных отливок, поэтому она учитывается при разработке технологии литья и изготовления модельной оснастки.

Считается, что линейная усадка – это уменьшение линейных размеров отливки при ее охлаждении от температуры, при которой образуется прочная корка, способная противостоять давлению расплавленного металла, до температуры окружающей среды. На линейную усадку влияет химический состав сплава, температура его заливки, скорость охлаждения, конфигурации отливки и литейной формы. Линейная усадка определяется по формуле

где εлин – линейная усадка, %; lф и lот – размеры полости формы и отливки при температуре 20 о С.

Линейная усадка составляет: для серого чугуна – от 0,8 до 1,3 %; для углеродистых сталей – от 2 до 2,4 %; для алюминиевых сплавов – от 0,9 до 1,45 %; для медных сплавов – от 1,4 до 2,3 %.

Объемная усадка – это уменьшение объема сплава при его охлаждении в литейной форме при формировании отливки. Объемную усадку определяют по формуле

где εоб – объемная усадка, %; Vф и Vот – объем полости формы и отливки при температуре 20 о С.

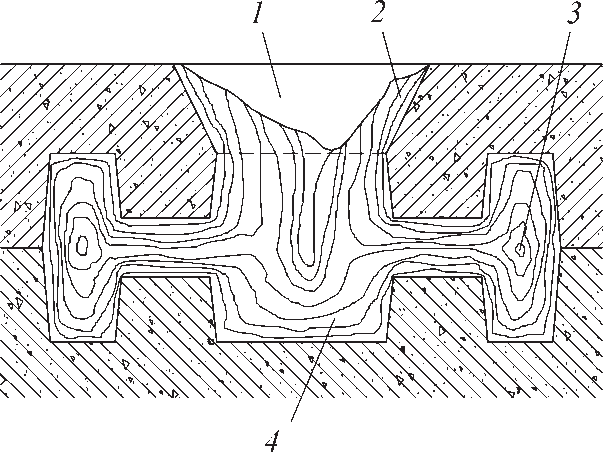

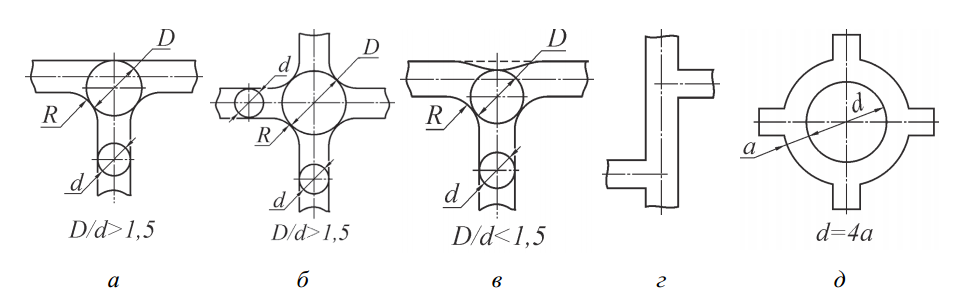

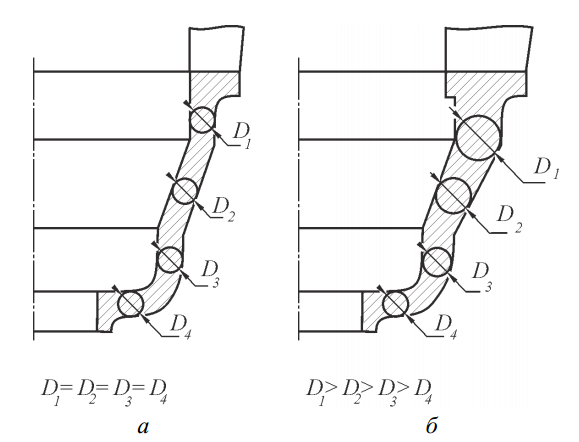

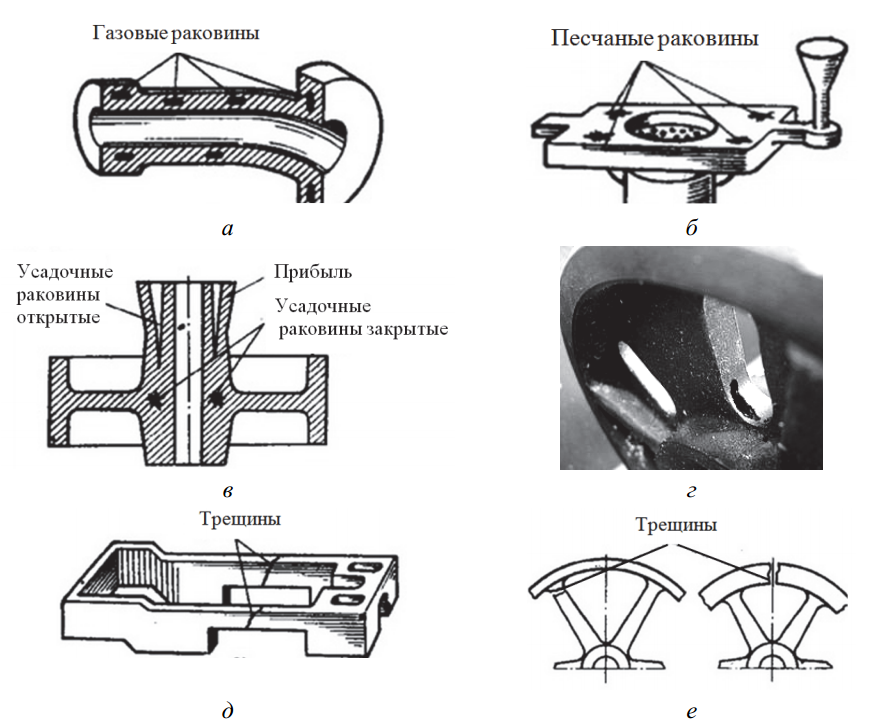

В результате усадки появляются усадочные раковины и усадочная пористость в массивных частях отливки. Усадочными раковинами называют открытые или закрытые достаточно крупные полости в теле отливки, имеющие шероховатую глубокую кристаллическую поверхность со следами дендритов. Усадочная пористость представляет собой мелкие полости, расположенные между дендритами сплава по всему объему отливки или в ее центральных частях. На рис. 11, б показана усадочная раковина 1, образующаяся в открытой прибыли 2 отливки 4. Получить отливки без усадочных раковин и пористости возможно за счет непрерывного подвода расплавленного металла в процессе кристаллизации вплоть до полного затвердевания. Для этого на отливки устанавливают прибыли – дополнительные резервуары с расплавленным металлом к участкам отливки, затвердевающими последними (рис. 11, а, б). Установка на утолщенный участок отливки открытой прибыли 1 и боковой закрытой прибыли 2 предотвратит образование усадочных раковин и пористости. Также для их предотвращения устанавливаются холодильники: внешние 3 и внутренние 4 (рис. 12, а, б). Холодильники, благодаря высокой теплопроводности и теплоемкости, ускоряют отвод тепла от массивных частей отливки, что позволяет им охлаждаться одновременно со скоростью охлаждения тонких частей отливки и устранить образование усадочных раковин и пористости.

Рис. 11. Прибыли для предупреждения усадки: а – над широкой частью стальной отливки втулки; б – распределение сплава по форме: 1 – усадочная раковина; 2 – прибыль; 3 – пористость; 4 – отливка

Рис. 12. Способы предупреждения (а, б) образования усадочных раковин и пористости в отливках: 1 – верхняя (открытая) прибыль; 2 – боковая (закрытая) прибыль; 3 – внешний холодильник; 4 – внутренний холодильник

Газопоглощение – способность литейных сплавов в расплавленном состоянии растворять водород, азот, кислород и другие газы. Растворимость газов зависит от химического состава сплава, температуры заливки, вязкости сплава и свойств литейной формы.

Степень растворимости газов зависит от состояния сплава: она возрастает при плавлении и резко повышается при перегреве расплава. При затвердевании и последующем охлаждении растворимость газов уменьшается, в результате их выделения в отливке могут образоваться газовые раковины и поры, как в слитках кипящей и полуспокойной сталей (см. рис. 2.8, глава 2). Ликвация – как указывалось выше, неоднородность химического состава сплава в различных частях отливки. Различают ликвацию зональную (см. рис. 2.18, г, д), когда различные части отливки имеют различный химический состав, и дендритную, когда химическая неоднородность наблюдается в каждом зерне (рис. 8, а).

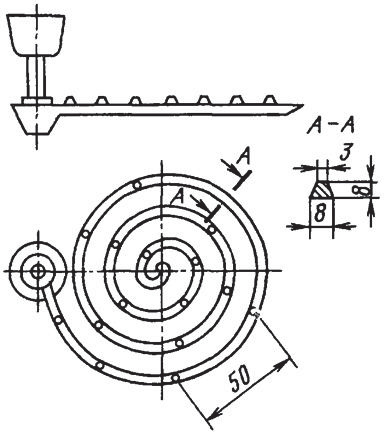

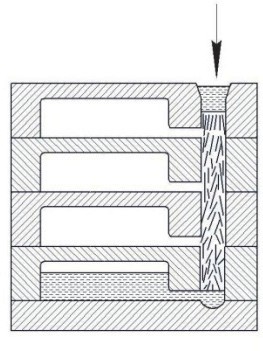

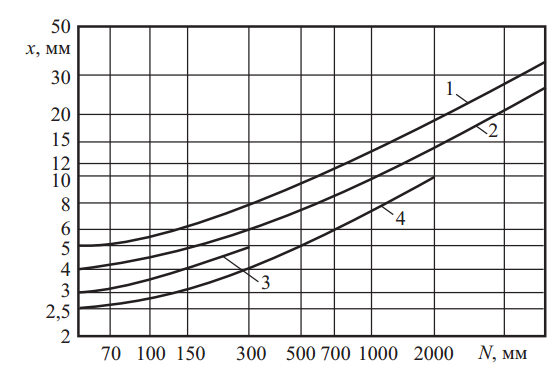

Жидкотекучесть – способность расплавленного металла течь по каналам литейной формы, заполнять ее полости и четко воспроизводить контуры отливки. При высокой жидкотекучести сплавы заполняют все элементы литейной формы. Мерой жидкотекучести считают длину заполненной расплавом части специальной спиральной пробы (рис. 13). Жидкотекучесть зависит от многих факторов: от температурного интервала кристаллизации, вязкости и поверхностного натяжения расплава, температуры заливки и свойств формы и т. д. Чистые металлы и сплавы, затвердевающие при постоянной температуре, обладают лучшей жидкотекучестью, чем сплавы, затвердевающие в интервале температур (твердые растворы). Наибольшая жидкотекучесть у серого чугуна.

Рис. 13. Спиральная проба для определения жидкотекучести сплавов

Чем выше вязкость, тем меньше жидкотекучесть. С увеличением поверхностного натяжения жидкотекучесть понижается. С повышением температуры заливки расплавленного металла и при нагреве формы жидкотекучесть улучшается. Наличие неметаллических включений снижает жидкотекучесть. Также влияет химический состав сплава: с увеличением содержания серы, кислорода, хрома жидкотекучесть снижается; с увеличением содержания фосфора, кремния, алюминия, углерода жидкотекучесть увеличивается.

Увеличение теплопроводности материала формы снижает жидкотекучесть. Песчаную форму, медленно отводящую тепло, металл заполняет лучше, чем металлическую.

5. Песчано-глинистые литейные формы

Литейная форма – система элементов, образующих рабочую полость, при заливке которой расплавленным металлом формируется отливка. Различают литейные формы двух видов: разовые и многоразовые.

Разовые формы используются для изготовления отливок единожды. Их разрушают после затвердевания отливок. Разовые песчано-глинистые формы могут быть приготовлены непосредственно в почве (в полу литейного цеха) по шаблонам для крупногабаритных отливок и в специальных

рамках – опоках по моделям для более мелких отливок. Разовые формы используются также при литье в оболочковые формы; по выплавляемым моделям; по растворяемым моделям.

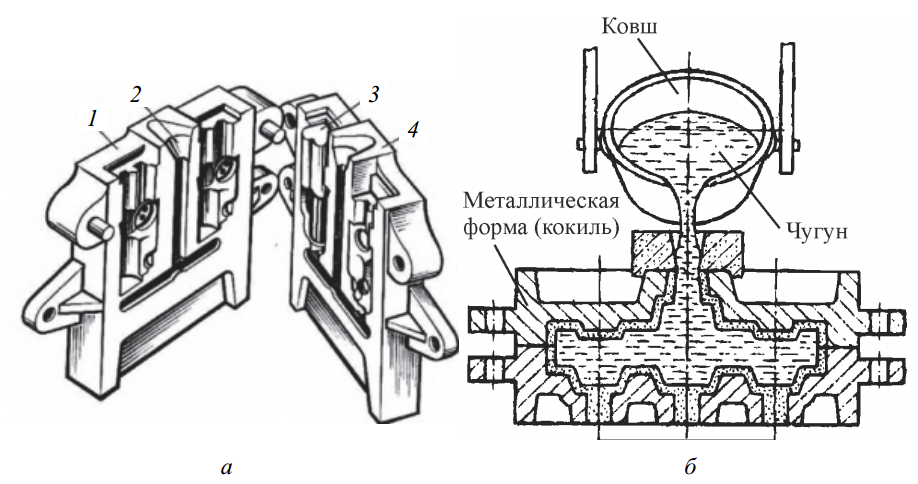

Ко второй группе литейных форм относятся многоразовые (постоянные) формы, изготовленные из металла и использующиеся при литье в кокиль, различных видах литья под давлением в пресс-формах, центробежном литье и других методах.

Исторически сложилось деление способов литья на обычные, под которыми подразумевают литье в песчано-глинистые формы, и специальные, к которым относятся все остальные виды литья.

Литье в песчано-глинистые формы является самым распространенным способом изготовления отливок. В обычных песчано-глинистых формах в промышленности получают 75 % отливок. Материалом для формы служит формовочная смесь из кварцевого песка, огнеупорной глины и воды. Так получают отливки из чугуна, стали, цветных металлов массой от нескольких граммов до сотен тонн, с толщиной стенки до 1 000 мм и длиной до 10 000 мм.

5.1 Формовочные и стержневые смеси

Для приготовления смесей применяют природные и искусственные материалы с определенным комплексом свойств.

Песок – основной компонент формовочных и стержневых смесей.

Используется кварцевый или цирконовый песок из кремнезема.

Связующими веществами являются глина и вода, обеспечивающие пластичность смеси. Глина повышает также прочность и термическую устойчивость формы. Широко применяют бентонитовые или каолиновые глины.

Для предотвращения пригара и улучшения чистоты поверхности отливок используют противопригарные материалы: для сырых форм – припылы; для сухих форм – краски.

Припылами для чугунных отливок являются смеси оксида магния, древесного угля, порошкообразного графита; для стальных отливок – смесь оксида магния и огнеупорной глины или пылевидный кварц.

Противопригарные краски представляют собой водные суспензии этих материалов с добавками связующих.

Формовочные смеси должны обладать широким спектром свойств, из которых основные:

- огнеупорность – способность смеси и формы сопротивляться растяжению или расплавлению под действием температуры расплавленного металла;

- термохимическая устойчивость – способность выдерживать высокую температуру сплава без оплавления или химического с ним взаимодействия;

- газопроницаемость – способность смеси пропускать через себя газы (песок способствует ее повышению);

- прочность – способность смеси обеспечивать сохранность формы без разрушения при изготовлении и эксплуатации;

- пластичность – способность получать четкий отпечаток модели и сохранять полученную по ней форму;

- податливость – способность смеси деформироваться под действием усадки при застывании сплава;

- долговечность – способность сохранять свои свойства при многократном использовании.

По характеру применения различают облицовочные, наполнительные и единые смеси.

Облицовочная смесь служит для изготовления рабочего слоя формы, непосредственно контактирующего с жидким металлом. Она содержит повышенное количество формовочных материалов в исходном состоянии и имеет высокие физико-механические свойства.

Наполнительная смесь применяется для наполнения формы после нанесения на модель облицовочной смеси. Она приготавливается путем переработки использованной (оборотной) смеси с малым количеством новых формовочных материалов.

Облицовочная и наполнительная смеси необходимы для изготовления крупных и сложных отливок.

Единая смесь служит одновременно в качестве облицовочной и наполнительной при машинной формовке и на автоматических линиях в серийном и массовом производстве. Она изготавливается из наиболее огнеупорных песков и глин с наибольшей связующей способностью для обеспечения долговечности.

Приготовление формовочной смеси включает несколько операций: перемешивание компонентов смеси, увлажнение и разрыхление.

Сначала подготавливают песок, глину и другие исходные материалы. Песок сушат и просеивают. Глину сушат, размельчают, размалывают в шаровых мельницах или бегунах и просеивают. Аналогично получают угольный порошок.

Подготавливают оборотную смесь. Оборотную смесь после выбивки из опок разминают на гладких валках, очищают от металлических частиц и просеивают.

Перемешивание осуществляется в смесителях-бегунах с вертикальными или горизонтальными катками. Песок, глину, воду и другие составляющие загружают при помощи дозатора, перемешивание осуществляется под действием катков и плужков, подающих смесь под катки.

Готовая смесь выдерживается в бункерах-отстойниках в течение 2–5 часов для распределения влаги и образования водных оболочек вокруг глинистых частиц.

Готовую смесь разрыхляют в специальных устройствах и подают на формовку.

Стержневая смесь предназначена для технологических процессов изготовления и использования литейных стержней.

Стержни – части литейной формы, предназначенные для образования внутренних полостей в отливке. Они устанавливаются в формы при их сборке (рис. 18, б). Стержни окружены расплавленным металлом и испытывают большое тепловое и механическое воздействие. Для стержневых смесей требуются более высокие огнеупорность, газопроницаемость и податливость по сравнению с формовочными. Стержневые смеси изготовляют из кварцевого песка с пониженным содержанием глины и различных органических и неорганических связующих материалов. В качестве связующих применяют жидкое стекло и синтетические смолы.

В зависимости от способа изготовления стержней смеси разделяют: на смеси с отвердением стержней тепловой сушкой в нагреваемой оснастке; жидкие самотвердеющие; жидкие холоднотвердеющие смеси на синтетических смолах; жидкостекольные смеси, отверждаемые углекислым газом.

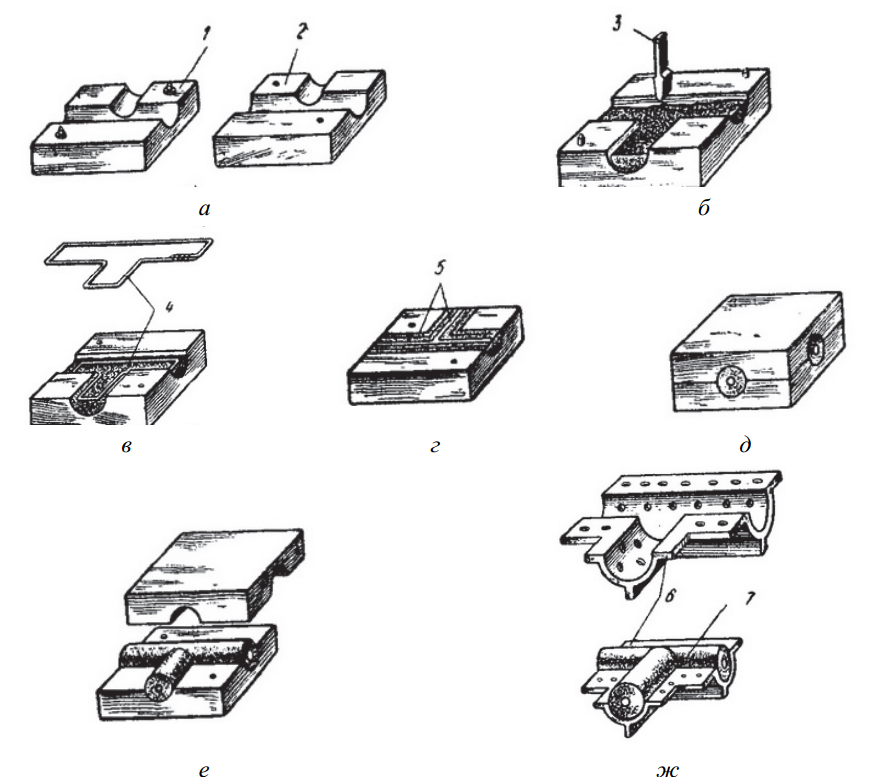

5.2 Изготовление песчано-глинистых форм

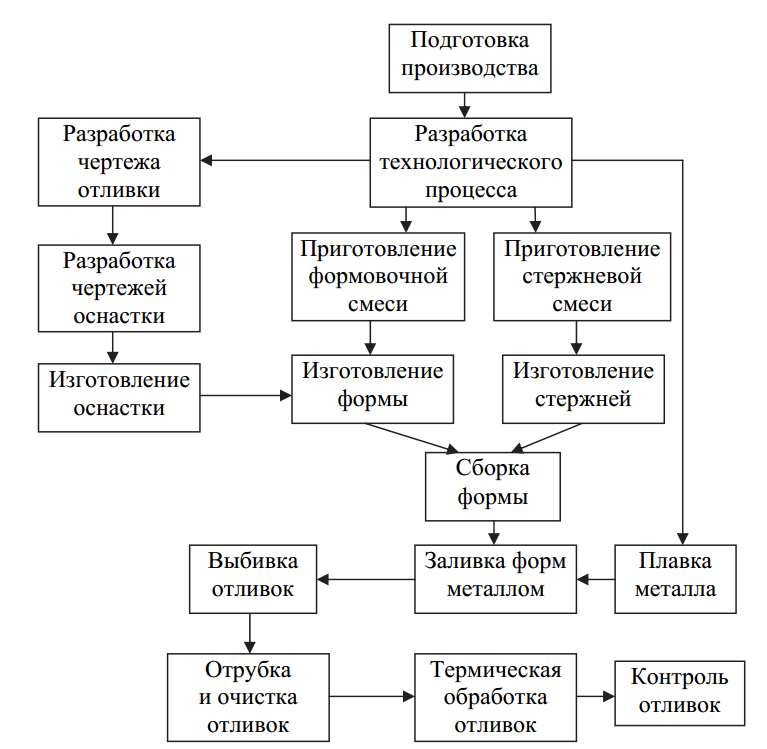

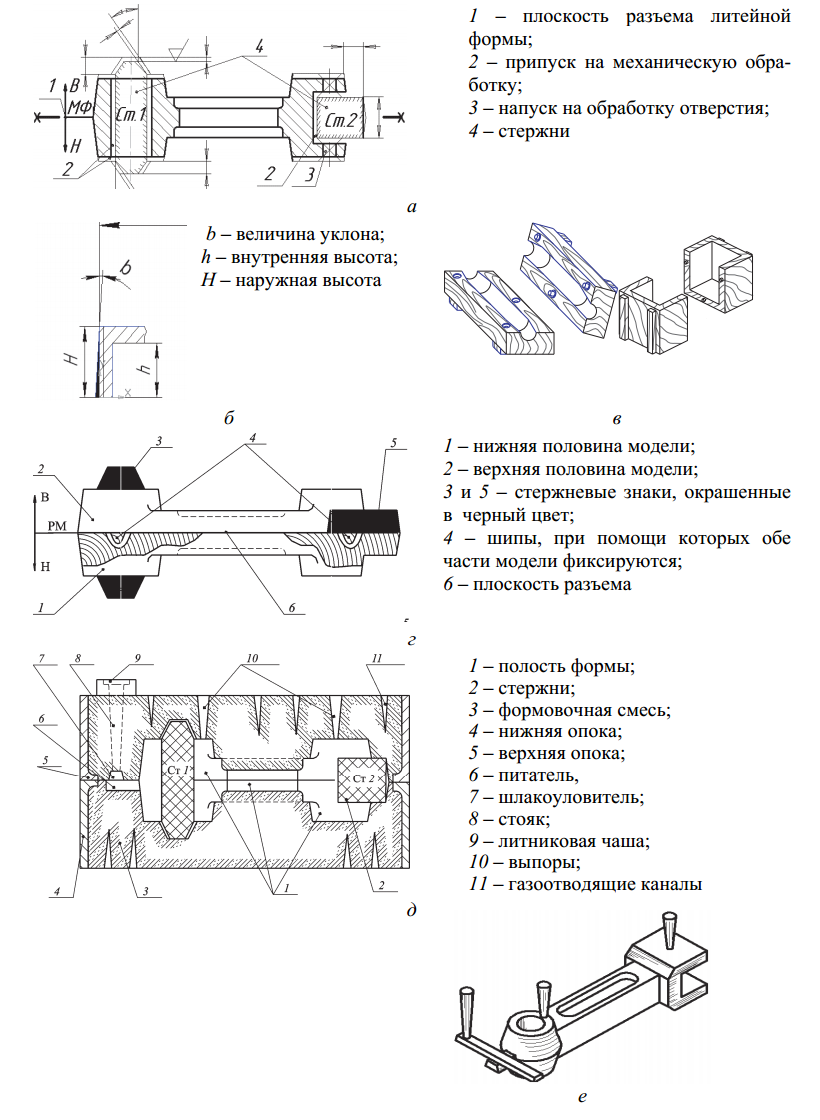

Технология процесса изготовления отливок в песчано-глинистых формах представлена на схеме (рис. 14).

Одноразовые песчано-глинистые формы создаются из формовочных смесей путем уплотнения. Это позволяет получить точный отпечаток модели в форме и придать форме достаточную прочность, а также создать вентиляционные каналы для вывода газов из полости формы.

При оценке технологического процесса получение отливок нужно учитывать затраты в литейном цехе и снижать себестоимость механической обработки. Для этого уменьшают припуски, упрощают процесс формовки, максимально используют технологическое оборудование.

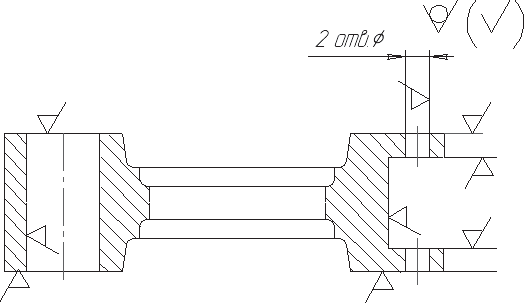

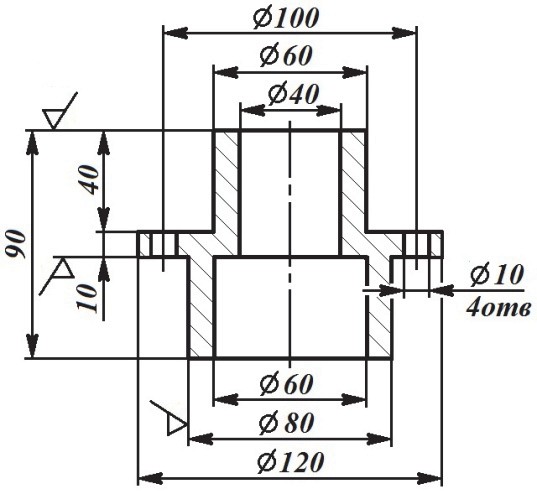

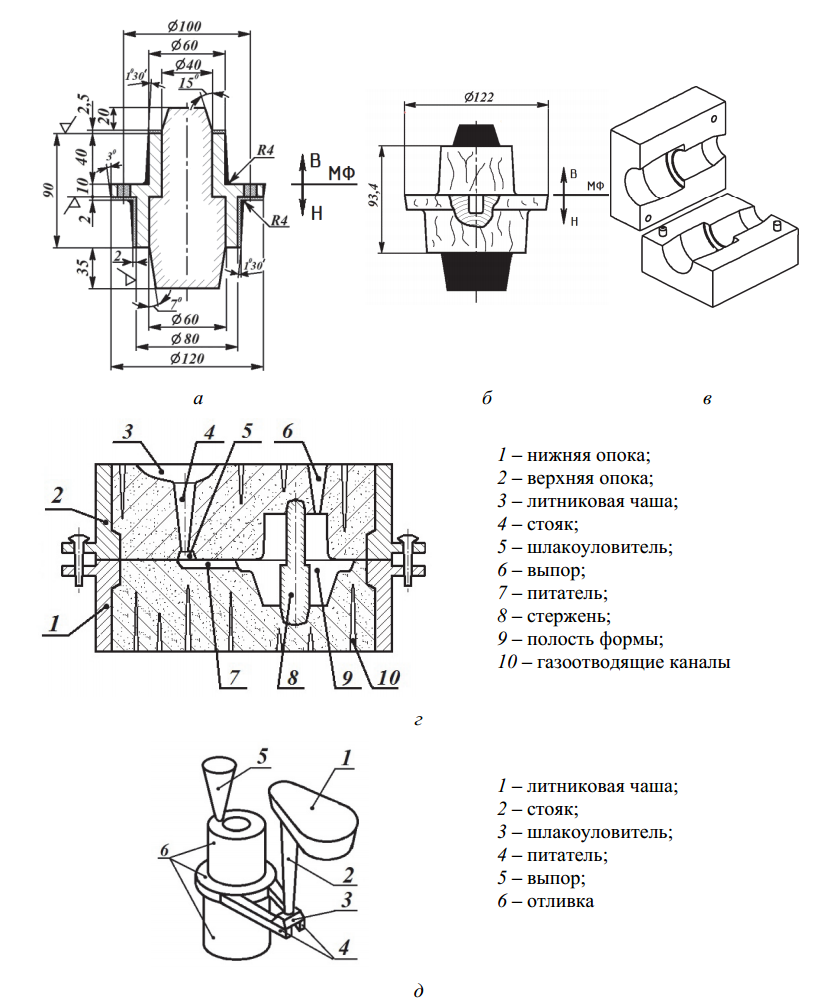

Чертеж детали является основой для проектирования технологического процесса изготовления отливки (рис. 15, а, б). По чертежу детали в соответствии с ГОСТ 1125–88 строят чертеж элементов литейной формы (рис. 16, а) или отливки.

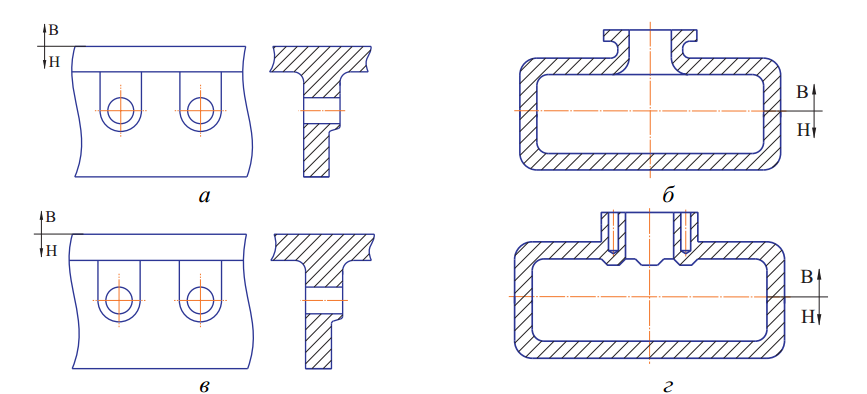

При разработке технологического процесса изготовления литейной формы необходимо: выбрать способ формовки (ручная, машинная и т. д.); определить положение отливки в форме при заливке; установить поверхности разъемов литейной формы и модели отливки; выбрать конструкцию литниковой системы; разработать чертежи элементов литейной формы (рис. 16, а; рис. 17, а), модели (рис. 16, г; 17, б) и литейной формы (рис. 16, д; 17, г).

Рис. 14. Схема технологического процесса изготовления отливок в песчаных формах

Поверхность, по которой при сборке литейной формы соединяются ее части, называется поверхностью разъема 1 (рис. 16, а; рис. 17, а). Правильные разъемы формы и модели обеспечивают удобство изготовления формы, ее сборки и качество отливки. Разъем модели и формы показывают отрезком или штрихпунктирной линией, заканчивающейся знаком Х─ ─Х, над которой указывают буквенное обозначение разъема «МФ» на чертежах элементов литейной формы (рис. 16, а). Положение отливки в форме при заливке обозначают буквами «В» (верх) и «Н» (низ), которые проставляют у стрелок, показывающих направление разъема.

При определении поверхности разъема формы руководствуются следующим:

- всю отливку, если позволяет ее конструкция, нужно располагать в нижней части формы, при этом исключается перекос отливки, так как в верхней части формы скапливаются газы, неметаллические и шлаковые включения, это понижает качество поверхности отливки (рис. 19, г);

- поверхность разъема формы должна обеспечивать свободное извлечение модели из формы и удобную установку стержней;

- форма должна иметь минимальное число стержней по возможности простой конфигурации или не иметь их, а использовать песчаные болваны.

Рис. 15. Чертежи чугунных деталей: а – рычага; б – фланца

На чертеже элементов литейной формы указываются отличия детали (рис. 15, а) от своей заготовки – отливки (рис. 16, а) – размерами и формой. Размеры отливки изменяются в тех местах, где на поверхности детали требуется механическая обработка.

Наружные размеры отливки увеличиваются, а внутренние уменьшаются на величину припуска 2, на механическую обработку (рис. 16, а). Это слой металла (на сторону), удаляемый в процессе механической обработки отливки для получения заданной геометрической точности и качества поверхности детали. Величина припуска зависит от материала, размеров, способа изготовления отливки; расположения отливки в форме; класса точности отливки.

Припуски 2 на обработку резанием при построении чертежа элементов литейной формы наносят сплошной тонкой линией у поверхностей детали, где указан знак требования к шероховатости (рис 16, а; рис 17, а). По форме отливка отличается от детали также наличием напусков, упрощающих и облегчающих процесс изготовления модели и формы. К напускам относятся галтели, приливы, небольшие отверстия 3 и впадины, не выполняемые литьем (рис. 16, а).

Рис. 16. Чертежи: а – элементов литейной формы чугунного рычага; б – формовочного уклона; в – стержневых ящиков; г – модели отливки: д – разреза литейной формы; е – отливки рычага

Рис 17. Чертежи: а – элементов литейной формы чугунного фланца; б – модели отливки; в – стержневого ящика; г – разреза литейной формы; е – отливки фланца с элементами литниковой системы

Формовочные уклоны служат для удобства извлечения модели из формы без ее разрушения и для свободного удаления стержня из стержневого ящика. Уклоны наследуются отливкой, поэтому указываются на ее чертеже. Формовочные уклоны выполняются на плоскостях модели, перпендикулярных разъему формы. Уклоны выполняют в направлении извлечения модели из формы, на их величину b возрастают номинальные размеры отливки (рис 16, б), которую выбирают по ГОСТ 212–92.

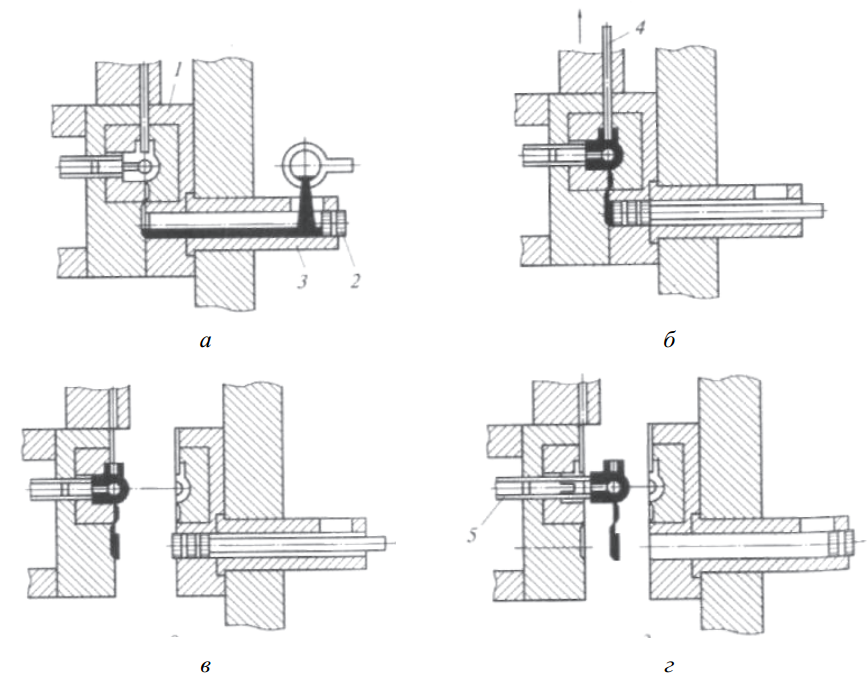

Наиболее распространено изготовление форм в опоках. Для изготовления песчано-глинистой формы применяют многократно используемый модельный комплект.

Модельный комплект – это набор технологической оснастки, включающий опоки, литейную модель, модели литниковой системы, стержневые ящики, модельные плиты, шаблоны и другие приспособления.

Опоки – это металлические рамки (каркасы) для удержания формовочной смеси. В опоках 1 и 2 формовочную смесь уплотняют, превращая в литейную форму (рис 17, г). Опоки предохраняют эту форму от разрушения во время сборки, транспортировки и заливки.

Литейная модель – приспособление, с помощью которого в литейной форме получают полость (отпечаток), соответствующий наружной конфигурации и размерам отливки. Конструкции моделей (рис 16, г и рис. 17, б) должны обеспечивать возможность уплотнения формовочной смеси и удаления модели из формы. Поэтому модель чаще всего делается разъемной, из верхней 2 и нижней 1 половин (рис. 16, г). Поверхность разъема модели – горизонтальная плоскость 6. Составные части модели во избежание сдвига и перекоса в форме соединяются центровочными шипами 4.

Плоскость разъема модели выбирается с учетом геометрии отливки (рис. 16, г, 17, в). Разъем модели выбирается с учетом удобства формовки и извлечения модели из формы. Размеры модели больше размеров отливки на величину линейной усадки сплава, так как металл после затвердевания усаживается, уменьшаясь в размерах. У стенок модели острые углы делают скругленными.

Модели изготавливают с выступающими частями, которые называются стержневыми знаками 3 и 5 (рис. 16, г). Стержневые знаки должны обеспечивать легкую установку стержней в форму и их устойчивость при транспортировке, кантовке, заливке.

Применяют модели разъемные, реже неразъемные из дерева, металла и пластмассы. Модели деревянные (сосна, бук, ясень) делаются не из целого куска, а склеиваются из отдельных брусочков с разным направлением волокон для предотвращения коробления. Они дешевы, просты в изготовлении, легкие, но недостаточно долговечны. Для лучшего удаления деревянных моделей из формы их окрашивают, используя различные цвета: для чугуна – красный; для стали – синий.

Металлические модели характеризуются большей долговечностью, точностью и чистой рабочей поверхностью. Их чаще изготавливают из алюминиевых сплавов – легких, не окисляющихся и хорошо обрабатывающихся. Для уменьшения массы металлические модели делают пустотелыми с ребрами жесткости. Модели из пластмасс устойчивы к действию влаги при эксплуатации и хранении, не подвергаются короблению, имеют малую массу. После извлечения модели из формы осуществляется отделка и сборка формы.

Стержни формуют в стержневых ящиках (рис. 16, в, 17, в). Стержневой ящик имеет рабочую полость для получения в ней литейного стержня нужной формы и размеров из стержневой смеси, в нем обеспечивается равномерное уплотнение смеси, а затем быстрое извлечение стержня. Стержневые ящики могут быть разъемными и неразъемными (вытряхными). Делают их из тех же материалов, что и модели.

Изготовление стержней (рис. 28) может осуществляться вручную и на специальных стержневых машинах. Стержни имеют выступающие части, которые называются знаковыми, необходимые для установки стержней в литейной форме (рис. 16, д).

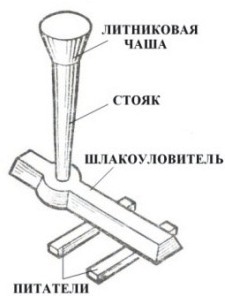

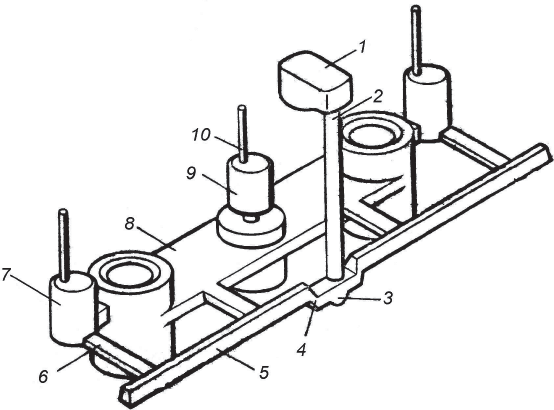

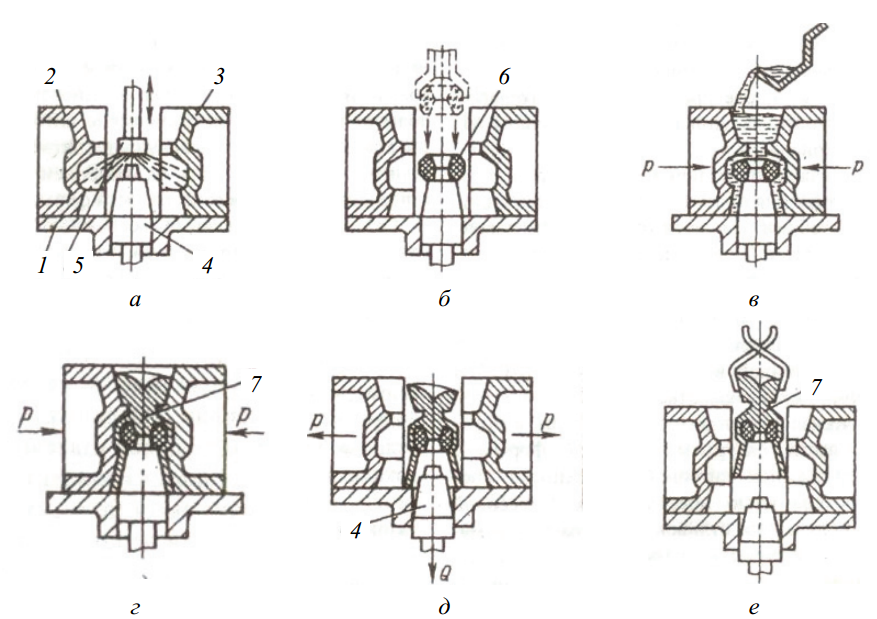

Литниковая система – совокупность каналов и резервуаров, через которые жидкий сплав из разливочного ковша поступает в полость литейной формы. Конструкция литниковой системы должна обеспечить: кратчайший путь металла в полость формы без снижения температуры; низкий расход металла на саму литниковую систему; легкое отделение ее от отливки после разрушения формы.

Литниковая система для чугунной отливки представлена на рис. 17, д и на рис. 18, а.

Литниковая чаша имеет форму воронки 1 (рис. 17, д) для приема расплавленного металла, ослабления динамического напора падающей струи металла и предотвращения разбрызгивания при подаче металла в стояк 2.

Стояк представляет собой вертикальный конический, обычно суживающийся к низу канал круглого сечения, по которому металл из литниковой чаши или воронки попадает в шлакоуловитель 3 (рис. 17, д).

Шлакоуловитель – это горизонтальный канал 3 трапецеидального сечения, располагающийся в верхней опоке по плоскости разъема формы (рис. 17, д). Он служит для задержания попавших в металл шлака и других включений и распределения расплава по питателям 4 (рис. 17, д).

Питатели представляют собой каналы 4 прямоугольного или трапециевидного сечения, которые примыкают к нижней части шлакоуловителя или стояка, предназначаются для подвода металла непосредственно в полость формы (рис. 17, д). Их располагают в нижней полуформе. Варианты литниковых систем представлены на рис. 18, а, б.

Для лучшего задержания шлака в литниковой системе выдерживается следующее соотношение размера сечения стояка, шлакоуловителя и питателей Fст > Fшл > Fпит .

Выпоры – вертикальные конические каналы 5 для выхода из формы воздуха и газов и всплывающих неметаллических включений (рис. 17, д). Их ставят над самым высоким местом полости формы, на стороне, противоположной месту подвода в нее металла. Они содействуют нормальной усадке застывающего сплава и позволяют контролировать полноту заполнения формы металлом. Для вывода газов предназначены и газоотводящие каналы 10 (рис. 17, г). На рис 18, б выпоры 10 установлены над закрытыми прибылями 7 и 9.

Зумпф представляет собой углубление сферической формы 3 (рис. 18, б), принимающее удар струи жидкого сплава и снижающее вероятность размыва формы в разъеме (рис. 19, г).

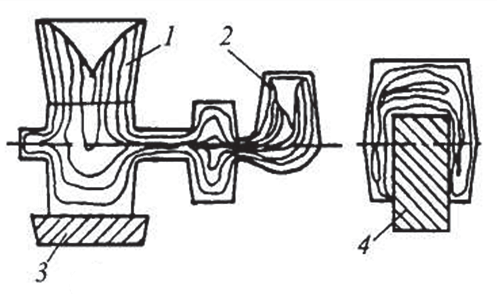

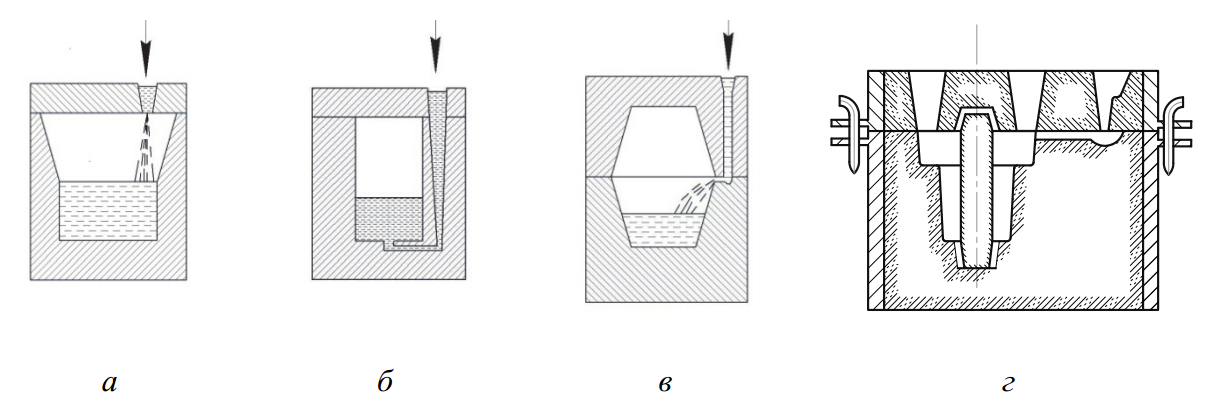

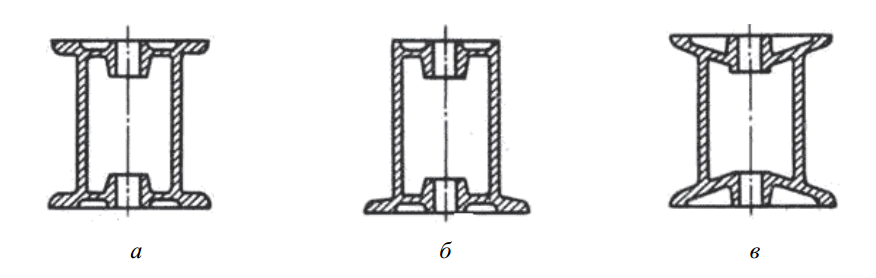

Конструкция литниковой системы зависит от свойств сплава, конфигурации отливки, числа и положения отливок в форме, способа литья. Литниковая система выполняет следующие функции: предотвращает образование усадочных раковин; обеспечивает структурную однородность остывшей отливки, заполнение формы металлом без ее размывания; задерживает шлаковые включения от попадания в полость формы с металлом. По конструкции и расположению в форме литниковые системы могут быть верхние (рис. 19, а), нижние (рис. 19, б), боковые (рис. 19, в, г), ярусные, стопочные (рис. 20, а, б) и др.

Достоинствами верхней литниковой системы являются то, что конструкция ее проста и легко выполняется при изготовлении форм; подача расплава сверху обеспечивает благоприятное распределение температуры в залитой форме (температура увеличивается от нижней части к верхней), а следовательно, и благоприятные условия для направленной кристаллизации и питании отливки, также снижается расход металла (рис. 19, а). Недостатками являются: падающая сверху струя, которая может размыть песчаную форму, вызывая засоры; при разбрызгивании расплава возникает опасность его окисления и замешивания воздуха в поток с образованием оксидных включений, затрудняется улавливание шлака. Верхнюю литниковую систему применяют для невысоких (в положении заливки) отливок, небольшой массы и несложной формы, изготовленных из сплавов не склонных к сильному окислению в расплавленном состоянии (чугуны, углеродистые конструкционные стали, латуни).

Рис. 18. Литниковая система: а – для простой чугунной отливки; б – для отливки со сложной литниковой системой: 1 – литниковая чаша (воронка); 2 – стояк; 3 – зумпф (углубление для гашения энергии жидкого метала, размывающего форму); 4 – дроссель; 5 – шлакоуловитель; 6 – питатели; 7, 9 – прибыли; 8 – отливка; 10 – выпор

Рис. 19. Литниковые системы: а – верхняя; б – нижняя (сифонная); в – боковая; г – боковая подача расплава в форму для стальной отливки

Рис. 20. Литниковые системы: а – стопочная боковая; б – стопочная центральная в форме для отливок частей насосов из чугуна

Нижняя литниковая система широко используется для литья сплавов, легко окисляющихся и насыщающихся газами (алюминий), обеспечивает спокойный подвод расплава к рабочей полости формы и постепенное заполнение ее поступающим снизу без открытой струи металлом (рис. 19, б). При этом усложняется конструкция литниковой системы, увеличивается расход металла на нее, создается неблагоприятное распределение температур в залитой форме из-за сильного разогрева ее нижней части. Возможно образование усадочных дефектов и внутренних напряжений. При такой системе ограничена возможность получения высоких тонкостенных отливок. Нижний подвод через большое количество питателей часто используется при изготовлении сложных по форме, крупных отливок из чугуна.

Боковую литниковую систему с подводом металла в среднюю часть отливки (по разъему формы) применяют при получении отливок из различных сплавов, малых и средних по массе деталей (рис. 19, в).

Ярусная система обеспечивает последовательное питание отливки снизу вверх, и ее применяют для крупных отливок. Недостатки ярусной системы – сложность в изготовлении и значительный расход металла на литники.

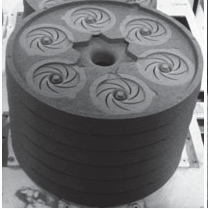

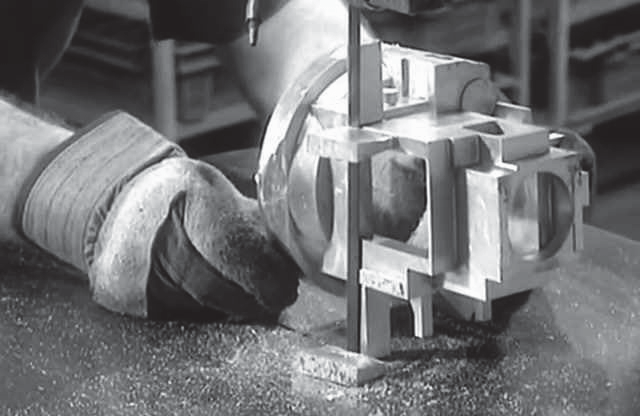

5.3 Ручная формовка

Ручную формовку применяют в условиях ремонтного или опытного производства, используя чаще всего разъемные модели (рис. 21, б, в) для получения одной или нескольких отливок массой от нескольких килограммов до 300 тонн.

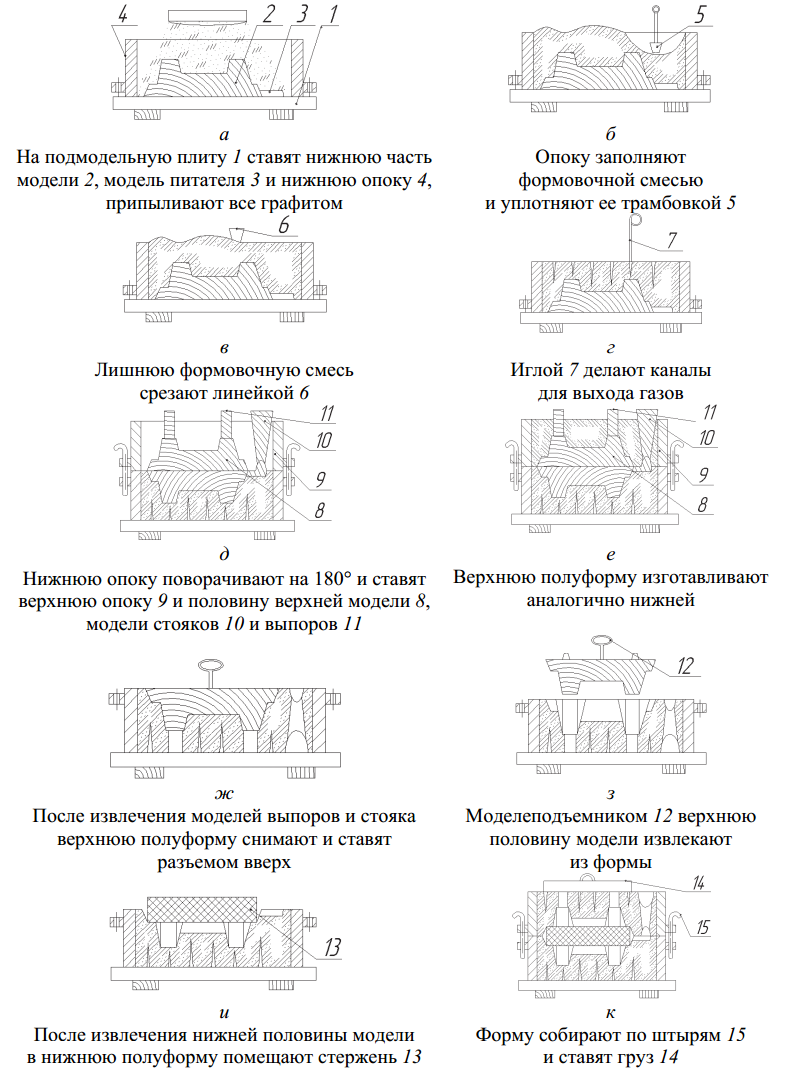

Формовка по разъемной модели – наиболее распространенный способ изготовления песчано-глинистых литейных форм. Последовательность создания формы методом ручной формовки для отливки (рис. 21, а) детали (рис. 21, д) представлена на рис. 22.

Полученная с помощью модельного комплекта из формовочной смеси литейная форма обычно состоит из двух полуформ.

Технология ее изготовления состоит в следующем: нижнюю опоку 4 ставят разъемом вниз на подмодельную плиту 1 (рис. 22) и располагают в ней нижнюю часть модели 2 (рис. 21, б, рис. 22) и модель питателя 3, затем припыливают их графитом, чтобы формовочная смесь не прилипала к моделям.

Затем в опоку насыпают просеянную формовочную смесь и уплотняют ее трамбовкой 5 (рис. 22, б), излишек формовочной смеси срезают линейкой с поверхности полуформы. При помощи иглы 7 делают каналы для выхода газов (рис. 22, г), затем кантуют (переворачивают) полуформу на 180 и на нижнюю половину модели по центрирующим шипам устанавливают верхнюю половину модели 8 (рис. 22, д).

На нижнюю опоку ставят верхнюю 9 по центрирующим штырям. Вновь припыливают поверхность модели графитом, ставят модели шлакоуловителя, стояка 10 и выпоров 11, засыпают формовочную смесь в верхнюю опоку и уплотняют ее, стараясь не задеть модели выпоров и стояка (рис. 22, е). Затем счищают излишек формовочной смеси, прорезают воронку для подачи металла в форму.

Рис. 21. Отливка с литниковой системой (а); модель отливки (б, в); стержневой ящик (в) со стержнем; деталь (г)

При разборке формы, после извлечения моделей выпоров и стояка, верхнюю полуформу снимают с нижней и ставят разъемом вверх для извлечения модели отливки (рис. 23, ж). В нижнюю полуформу после извлечения из нее нижней половины модели устанавливают стержень 13 (рис. 22, и), полученный в стержневом ящике (рис. 21, г).

Форму собирают, соединяя штырями 15, и ставят груз 14 (рис. 22, к).

Затем в форму заливают расплавленный сплав.

После затвердевания и охлаждения сплава форму разрушают, отливку освобождают (рис. 21, а), выбивают стержень, отрезают литниковую систему, а поверхность отливки очищают от формовочной смеси.

Рис. 22. Схема технологического процесса изготовления литейной формы

К приемам ручной формовки, кроме формовки в парных опоках по разъемной модели, относят формовку шаблонами и формовку в кессонах.

Формовка шаблонами применяется для получения отливок, имеющих конфигурацию тел вращения в единичном производстве.

Формовкой в кессонах получают крупные отливки массой до 200 тонн. Кессон – железобетонная яма, расположенная ниже уровня пола цеха, водонепроницаемая для грунтовых вод. Механизированный кессон имеет две подвижные и две неподвижные стенки из чугунных плит, дно из полых плит, которые можно продувать (для ускорения охлаждения отливок), и кессона. Кессон имеет механизм для передвижения стенок и приспособлен для установки и закрепления верхней полуформы.

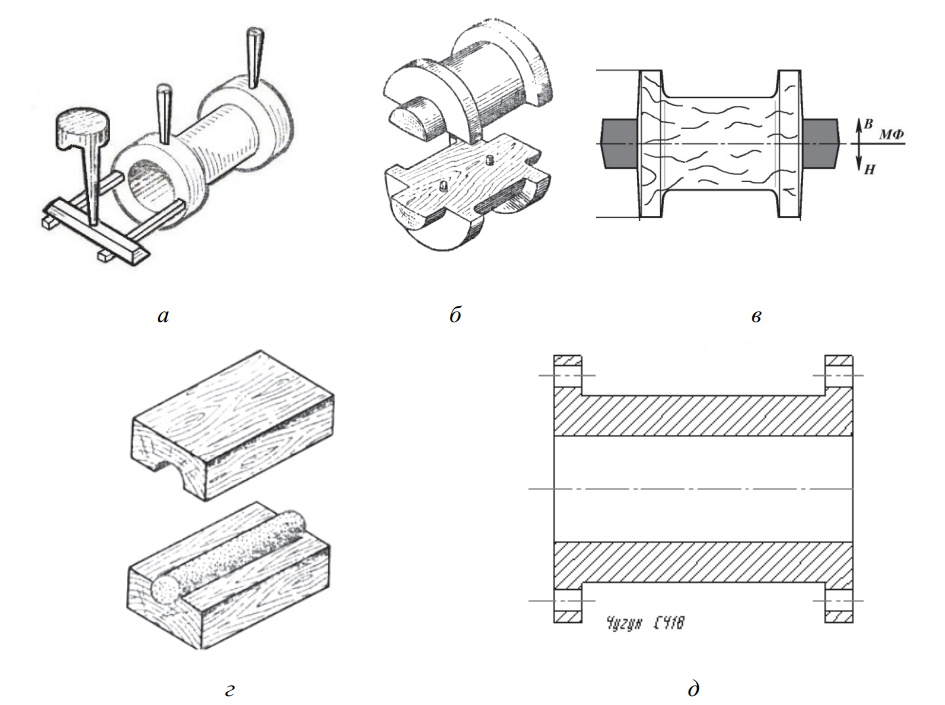

5.4 Машинная формовка

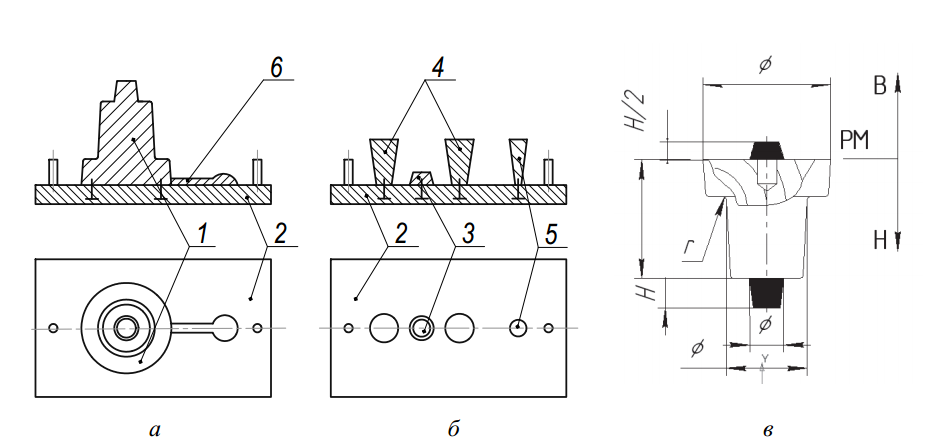

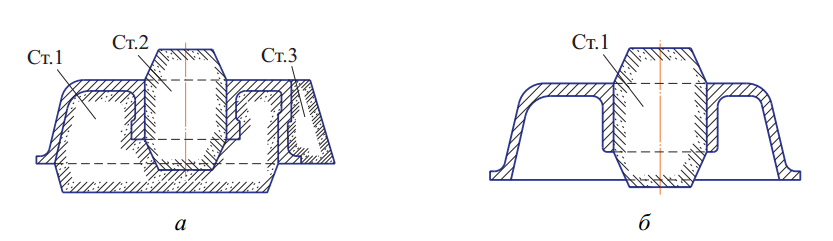

При изготовлении форм машинной формовкой для массового и серийного производства используют односторонние модельные плиты (рис. 26, а, б). На тщательно обработанных деревянных или металлических модельных плитах прочно укреплены или выполнены с ними как одно целое модели отливок и элементов литниковой системы. По односторонним металлическим плитам при формовке на машинах получают литейную форму в парных опоках (рис. 19, г).

На нижней плите кроме модели отливки 1 (рис. 23, а) установлена модель питателя 6. На верхней плите установлены модели стояка 5 верхнего стержневого знака 3 и прибылей 4 (рис. 23, б).

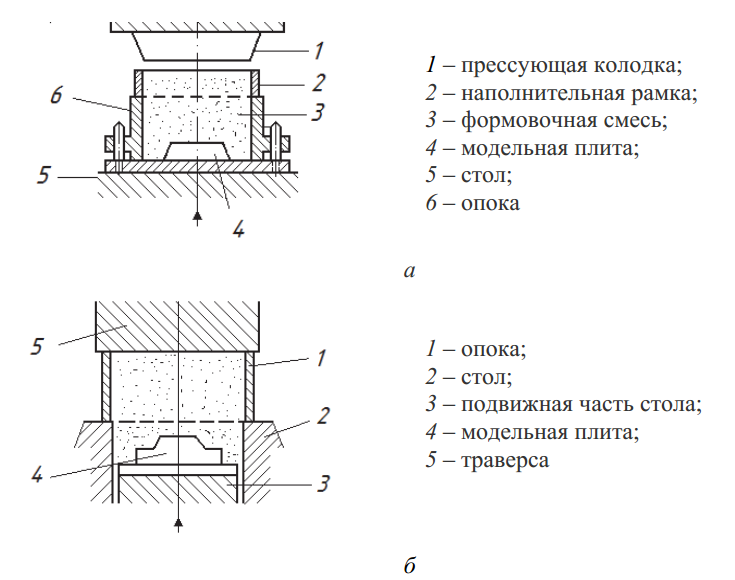

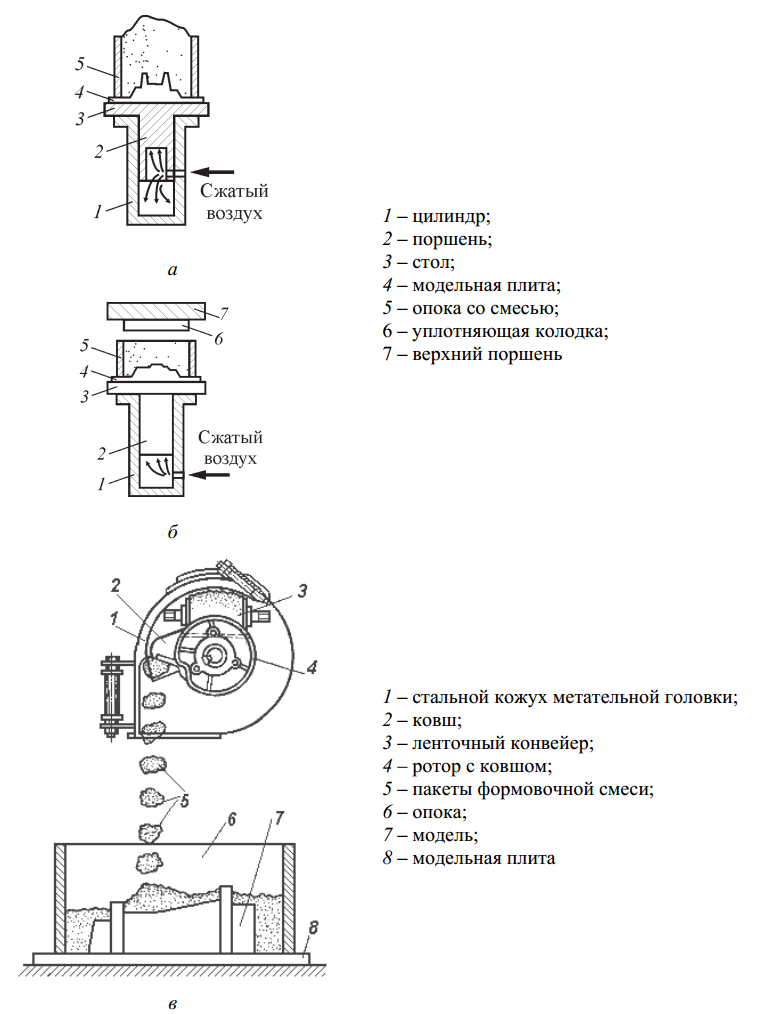

По характеру уплотнения различают машины прессовые, встряхивающие и др. При уплотнении прессованием модели на модельных плитах крепятся к столам машин.

Уплотнение прессованием может осуществляться по различным схемам, выбор которой зависит от размеров, формы моделей, степени и равномерности уплотнения и других условий. В машинах с верхним уплотнением уплотняющее давление действует сверху. Модельные плиты 4 крепятся к столу 5 формовочной машины (рис. 24, а).

При верхнем прессовании опоку 6 ставят на модельную плиту 4, на опоку помещают наполнительную рамку 2, так как необходимый объем рыхлой смеси 3 был больше объема уплотненной смеси. Сжатым воздухом поршень цилиндра поднимает стол 5 с плитой, опокой, рамкой. Прессующая колодка 1 входит в наполнительную рамку, вытесняя и уплотняя смесь в опоке.

У машин с нижним прессованием (рис. 24, б) формовочная смесь уплотняется самой моделью 4, прикрепленной к модельной плите. Подвижная часть 3 стола 2 поднимает плиту, которая впрессовывает смесь из углубления в столе 2 в опоку 1 до траверсы 5.

Рис. 23. Модельные плиты и модель для отливки стальной втулки: а – нижняя модельная плита; б – верхняя модельная плита; в – модель; 1 – модель, прикрепленная к нижней модельной плите; 2 – верхняя и нижняя подмодельные плиты; 3 – модель верхнего стержневого знака; 4 – модели прибылей; 5 – модель стояка; 6 – модель питателя

Рис. 24. Схемы прессовых машин: а – с верхним прессованием; б – с нижним прессованием

Верхняя поверхность модельной плиты должна в конце хода точно совпадать с плоскостью разъема литейной формы.

Широко распространены машины с верхним прессованием из-за простой конструкции.

Для более равномерного уплотнения участков формы над высокой моделью применяют профильные прессовые колодки, имеющие выступы в соответствии с конфигурацией модели (рис. 25, а).

Рис. 25. Формовочные машины: а – для уплотнения профильной прессовой колодкой; б – для уплотнения дифференциальным прессованием: 1 – дифференциальные колодки; 2 – поршни

При дифференциальном прессовании (рис. 25, б) каждая из колодок 1 находится под действием поршня 2 гидравлического цилиндра, причем цилиндры всех колодок сообщаются, и следовательно, давление в них равное, что обеспечивает примерно одинаковое уплотнение смеси. Прессование применяют для уплотнения формовочной смеси в опоках высотой не более 200–250 мм.

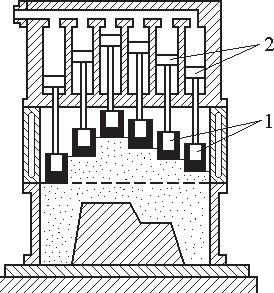

Уплотнение формовочной смеси в опоках высотой до 800 мм производят встряхиванием при подаче сжатого воздуха в нижнюю часть цилиндра 1 встряхивающих машин (рис. 26, а). Стол 3 с опокой 5 производит 100–200 ударов в минуту благодаря встряхивающему поршню 2, поднимающему стол на высоту 25–80 мм под давлением воздуха. Затем подача воздуха прекращается, а через открывающиеся выхлопные отверстия он выходит в атмосферу. Давление под поршнем 2 снижается, и стол с модельной плитой 4, опокой 5 падают на дно цилиндра 1 (рис. 26, а). Слой формовочной смеси в опоке 5, находящийся непосредственно над моделью, приобретает высокую плотность в отличие от слоев, находящихся сверху. Уплотнение верхних слоев смеси в форме проводят допрессовкой, чтобы получить равномерную плотность форм (рис. 26, в).

Уплотнение пескометом осуществляется рабочим органом пескомета – метательной головкой. Формовочная смесь подается в головку непрерывно. Пескомет обеспечивает засыпку смеси и ее уплотнение.

Рис. 26. Схемы уплотнения форм: а, б – встряхиванием с допрессовкой; в – пескометом

В стальном кожухе 1 метательной головки вращается закрепленный на валу электродвигателя ротор 4 с ковшом 2 (рис. 26, в). Формовочная смесь подается в головку непрерывно ленточным конвейером 3 через окно в задней стенке кожуха (рис. 26, в). При вращении ковша со скоростью 1 000–1 200 об/мин формовочная смесь собирается в пакеты 5 и центробежной силой выбрасывается через выходное отверстие в опоку 6. Попадая на модель 7 и модельную плиту 8, смесь за счет кинетической энергии равномерно уплотняется по высоте опоки. Метательная головка может перемещаться над опокой, управление работой пескомета автоматизировано. Пескомет – высокопроизводительная машина, его применяют для уплотнения крупных литейных форм в опоках и кессонах.

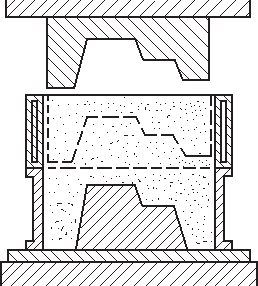

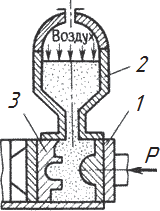

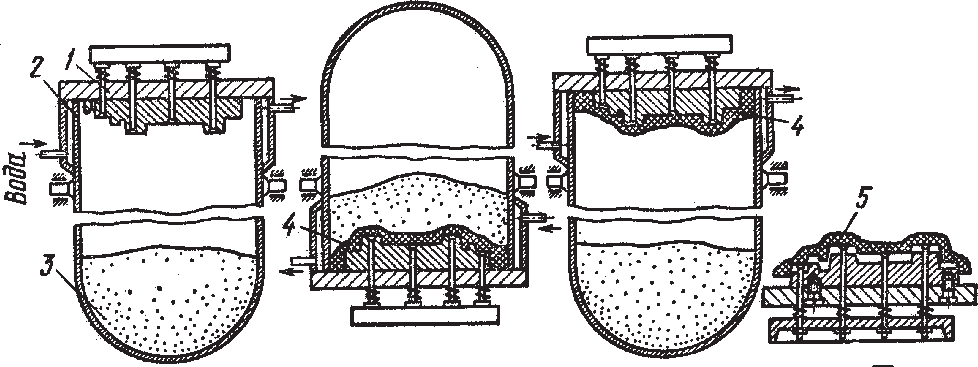

Безопочная автоматическая формовка используется при изготовлении форм для мелких отливок из чугуна и стали в серийном и массовом производстве. Изготовление безопочных литейных форм осуществляется на высокопроизводительных пескодувно-прессовых автоматических линиях (рис. 27).

Рис. 27. Изготовление безопочных литейных форм: 1 – модельная плита; 2 – головка для подачи сжатого воздуха; 3 – модельная плита; 4 – плунжер; 5 – полость; 6 – ковш; 7 – отливка

Формовочная камера заполняется смесью с помощью сжатого воздуха из головки 2. Уплотнение осуществляется при перемещении модельной плиты 1 плунжером 4. После уплотнения поворотная модельная плита 3 отходит влево и поворачивается в горизонтальное положение. Полуформа перемещается плунжером 4 до соприкосновения с предыдущим комом, образуя полость 5. Затем производят заливку металла из ковша 6.

После затвердевания и охлаждения отливок формы подаются на выбивную решетку, где отливки 7 освобождаются от формовочной смеси (рис. 27).

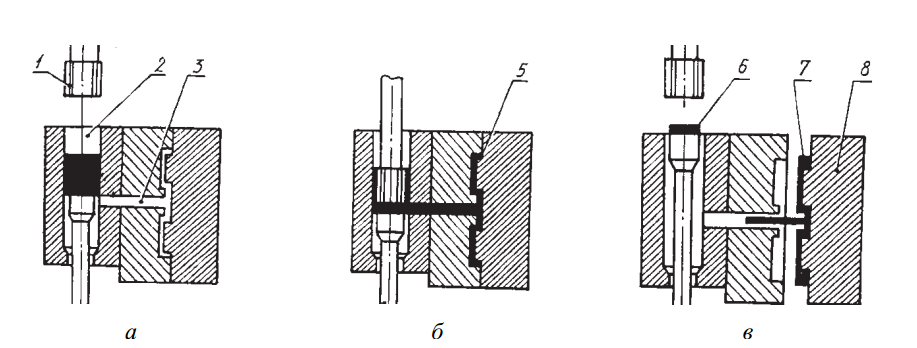

5.5 Изготовление стержней

Стержни чаще всего образуют внутренние полости отливок. Во время заливки они находятся в более тяжелых условиях, чем собственно литейная форма, так как в большинстве случаев вся их поверхность, кроме знаков, соприкасается с расплавом. Поэтому стержни должны обладать высокими показателями прочности, газопроницаемости, податливости, а также противопригарностью. Кроме того, они должны легко выбиваться из отливки после ее охлаждения. Эти свойства стержня обеспечиваются сушкой, армированием, вентиляцией и окраской.

Армирование – установка проволочных или литых чугунных каркасов внутрь стержня для повышения прочности. Вентиляция осуществляется наколом газоотводных каналов, устройством внутри стержня подушки из шлака и другими способами. Она обеспечивает высокую газопроницаемость стержней, что предупреждает образование в отливках газовых раковин.

Сушка придает стержням высокую прочность за счет превращения связующих веществ, приводит к испарению влаги и выгоранию части органических веществ, что повышает газопроницаемость и податливость стержней. Сушка производится в газовых печах-сушилах, которые по конструкции делятся на шкафные, камерные и конвейерные. Продолжительность сушки и ее температура зависят от массивности и конфигурации стержня, а также от вида входящих в состав стержневой смеси связующих материалов. Мелкие песчано-глинистые стержни сушатся в течение 1–3 часов при температуре 250 °С; средние и крупные песчано-глинистые стержни при 300–450 °С в течение 4–8 часов.

При изготовлении стержней из смесей с жидким стеклом высокая их прочность может быть получена продувкой в течение 5–10 мин углекислым газом, который подается через отверстия в стенках ящика или во внутреннюю полость стержня.

Чтобы полностью отказаться от сушки, которая приводит к снижению точности стержней, применяют «горячий» и «холодный» процессы изготовления стержней из смесей с синтетическими смолами при их твердении непосредственно в ящике.

Окраска стержня после сушки противопригарной графитовой (при чугунном литье) или маршаллитовой – на пылевидном кварце (при стальном литье) краской улучшает качество поверхности стержня, предупреждает пригар стержня к отливке.

Процесс изготовления стержней вручную складывается из последовательно выполненных операций: формовки сырого стержня, сушки, отделки и окраски сухого стержня. Если стержни изготавливают из нескольких отдельных частей, то после сушки их соединяют или скрепляют проволокой.

Рис. 28. Технологический процесс изготовления стержня ручным способом: а – стержневой ящик; б, в, г – набивка половины стержня; д – спаривание половинок стержня; е, ж – освобождение стержня от ящика и укладка его на сушильную плиту; 1, 2 – половинки ящика; 3 – трамбовка; 4 – проволочный каркас; 5 – газоотводные каналы; 6 – сушильная плита; 7 – стержень

Рис. 29. Схема пескодувной машины для изготовления стержней: 1 – резервуар под бункером питателя 2; 3 – заслонка; 4 – смесь; 5 – клапан; 6 – стержневой ящик; 7 – вентиляционные отверстия

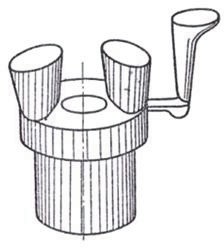

На рис. 28 показана схема последовательных операций формирования стержня-тройника по разъемному ящику. Половинки ящика 1 и 2 (рис. 28, а) очищают от пыли, а затем наполняют стержневой смесью, которую уплотняют трамбовкой 3 (рис. 28, б). Далее в смесь укладывают и углубляют несколько ниже плоскости разъема проволочный каркас 4 (рис. 28, в). После набивки половин ящика смесью, ланцетом или гладилкой прорезают газоотводные каналы 5 (рис. 28, г), а затем соединяют (спаривают) половинки ящика, предварительно смазав поверхность разъема обеих половин стержня раствором глины (рис. 28, д). Отделив стержень от стенок ящика ударами деревянного молотка, осторожно снимают верхнюю его половину (рис. 28, е). После того как на нижнюю половину ящика наложена фасонная сушильная плита 6, комплект поворачивают на 180°, а затем снимают вторую половину ящика (рис. 28, ж). Далее стержень 7 отделывают и направляют в сушильную печь.

На производстве в основном применяется машинная формовка стержней на пескодувных, пескострельных, встряхивающих и других машинах. С помощью пескодувных и пескострельных машин можно получать стержни сложной конфигурации массой от 100 г до 100 кг, а более простые – массой до 700 кг. Производительность этих машин достигает 100–200 мелких стержней в час.

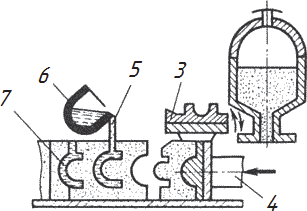

В промышленности для массового изготовления стержней используют пескодувные машины (рис. 29). Смесь 4 из бункера 2 через заслонку 3 подается в пескодувный резервуар 1. Затем заслонка закрывается, и через клапан 5 в резервуар подается поток сжатого воздуха, который выталкивает смесь в стержневой ящик 6, прижатый к плите через отверстие. Выпуск воздуха из ящика или опоки наружу происходит через вентиляционные отверстия 7.

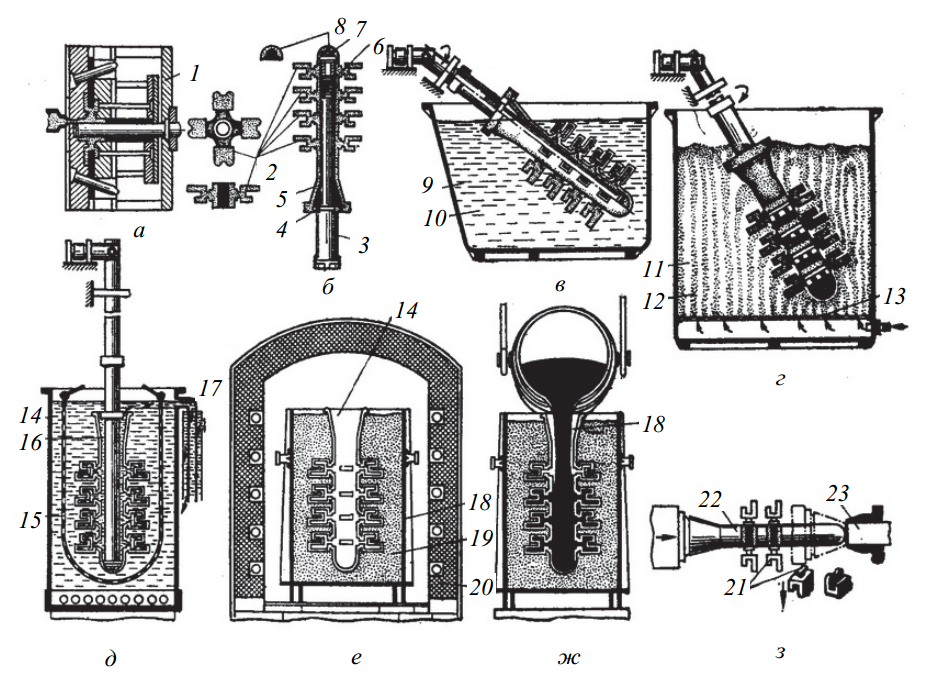

6. Плавка литейных сплавов. Сборка и заливка форм

В общей трудоемкости изготовления отливок на процессы плавки и заливки металла в формы приходится около 7–10 %. Тем не менее эти процессы являются особо ответственными, так как оказывают решающее влияние на качество и себестоимость отливок. Основными литейными сплавами являются чугун (серый, высокопрочный), сталь (углеродистая, легированная), медные сплавы (бронза, латунь), алюминиевые, магниевые, цинковые сплавы и др.

Наилучшим комплексом литейных свойств обладают серый чугун, бронза, сплавы алюминия с кремнием (силумины).

Приготовление литейных сплавов связано с плавлением различных материалов. Для получения заданного химического состава и определенных свойств в сплав в жидком или твердом состоянии вводят специальные легирующие элементы: хром, никель, марганец, титан и др.

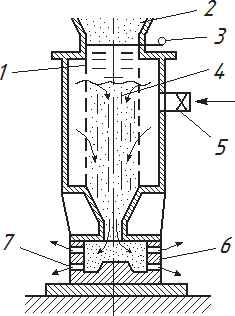

Плавка чугуна производится преимущественно в вагранках. Вагранка представляет собой вертикальную шахту-печь непрерывного действия, работающую на литейном каменноугольном коксе и воздушном дутье. Производительность вагранки в зависимости от ее размеров составляет 0,5–30 т/ч.

Индукционные печи для выплавки чугуна, работающие на токах промышленной частоты, являются перспективными плавильными агрегатами. Их применение позволяет выплавлять чугун однородного состава с высокими механическими свойствами и тем самым снижать массу отливок. Высокая температура нагрева в индукционных печах дает возможность использовать недорогие стальные отходы и путем их науглероживания получать чугун необходимого химического состава.

В цехах крупного и среднего литья из углеродистой и низколегированной стали для получения мелких и средних отливок используются электродуговые печи. В цехах особо ответственного стального литья применяются индукционные высокочастотные печи и установки электрошлакового переплава.

Сплавы цветных металлов в зависимости от их свойств (температуры плавления, химической активности и т. п.) и масштабов производства плавятся в тигельных, пламенных и электрических отражательных, индукционных, вакуумно-дуговых, вакуумных электронно-лучевых печах. Плавку тугоплавких металлов и сплавов ведут в вакууме или в среде защитных газов.

Плавильные агрегаты, применяемые в литейном производстве, должны отвечать определенным общим требованиям: обеспечивать необходимую для расплавления и перегрева металла температуру, обладать достаточной производительностью, быть экономичными (минимальный расход топлива и энергии на 1 т жидкого металла и минимальный угар металла), предохранять расплавленный металл от загрязнения газами и неметаллическими включениями.

Сборка форм – важная технологическая операция, в значительной мере определяющая геометрическую правильность и точность размеров получаемой отливки. Сборку начинают с установки нижней полуформы на ровную площадку (при мелкосерийном производстве крупных отливок) или тележку заливочного конвейера (при крупносерийном производстве).

Сырые формы собирают до начала процесса осыпания формовочной смеси в форме. Полости форм и стержни обдувают сжатым воздухом для удаления сора и пыли. Стержни устанавливают в форму в последовательности, указанной в технологической карте. Если стержень не может быть установлен в устойчивое положение в форме по знакам, то его закрепляют металлическими подпорками – жеребейками, которые делают из листовой стали, стальных и чугунных заготовок. Поверхность жеребеек должна быть свободной от ржавчины, что необходимо для хорошего сваривания их с расплавом при нахождении в теле отливки.

Правильность установки и постоянство зазора между стержнем и формой контролируют шаблонами и щупами, которые входят в состав модельного комплекта. Если необходимо, одновременно со стержнем в форму устанавливают внутренние холодильники, а в литниковую систему – фильтрующую сетку. Точное спаривание опок обеспечивается при помощи тщательно обработанных стальных штырей и центрирующих отверстий в приливах опок.

Для предотвращения подъема верхней полуформы при заливке и образования заливов металла по разъему формы все полуформы скрепляют с помощью скоб и болтовых соединений. В массовом производстве мелких и средних форм применяют автоматическую установку груза на верхнюю полуформу. Грузы укладываются на форму механизмами-грузоукладчиками, работающими синхронно с литейным конвейером. После заливки и затвердевания отливки грузоукладчик снимает груз с формы и возвращает его на участок нагружения форм. При заливке форм с небольшими отливками массы верхней полуформы часто бывает достаточно для компенсации возникающей подъемной силы, в таком случае нагружение форм не производится. На автоматических линиях сборка форм производится механизмами: стержнеукладчиками (манипуляторами), устанавливающими отдельные стержни или блок стержней в форму; сборщиками – устройствами для установки верхней полуформы на нижнюю. Для установки стержней в форму при сборке все большее применение находят роботы, позволяющие автоматизировать этот процесс.

Заливка форм литейной формы расплавом – одна из ответственных завершающих операций литейного производства. На участок заливки расплавленный в печах металл подается в разливочных ковшах различной вместимости или в заливочно-дозирующих устройствах. Заливку форм в механизированных цехах осуществляют на конвейерах или рольгангах, иногда на специальной площадке.

Качество отливок во многом зависит от соблюдения правил заливки. Металл в форму заливают плавно, непрерывной струей до тех пор, пока он не покажется в выпорах и прибылях. Температура заливки всегда выше температуры плавления сплава на 100 до 150 ºC, однако, перегрев его должен быть минимальным для обеспечения хорошего заполнения формы. При слишком высокой температуре заливки происходит обильное газовыделение, формовочная смесь пригорает к поверхности отливки, увеличивается ее усадка. Контроль температуры заливаемого металла осуществляется оптическими пирометрами или термопарами.

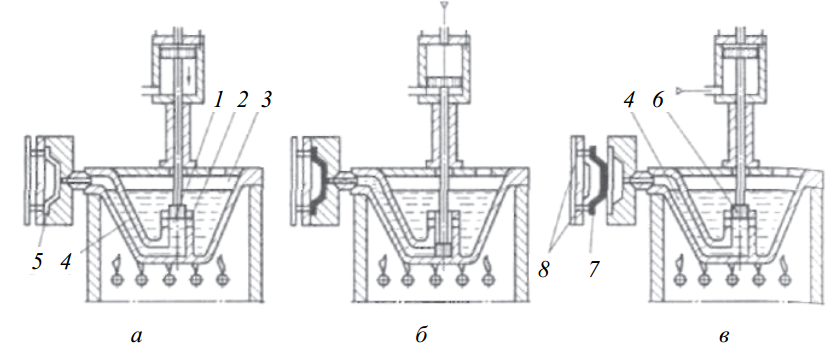

Конструкция ковшей, их вместимость и другие особенности зависят от массы отливки и свойств заливаемого сплава. Например, стопорные ковши применяются для разливки стали (см. рис. 2.5). Заливочно-дозирующие устройства одновременно выполняют функции дозирования и заливки порции расплава в форму. По принципу действия их подразделяют на электромеханические, пневматические, электромагнитные и комбинированные. Дозирование производится как по массе, так и по объему металла. Заливочно-дозирующие устройства используются при заливке форм сплавами цветных металлов (на основе цинка, свинца, алюминия и др.).

Рис. 30. Стационарная машина для конвейерной заливки форм: 1 – ковш; 2 – формы; 3 – рольганг для перемещения форм; 4 – поворотное устройство ковша

В серийном и массовом производстве осуществляют конвейерную заливку формы на стационарных (рис. 30) или передвижных заливочных машинах. Заливку ведут непрерывно до полного заполнения литниковой чаши.

7. Охлаждение, выбивка и очистка отливок

После затвердевания отливку выдерживают в форме, где она охлаждается до температуры выбивки. Чем выше температура выбивки, тем короче технологический цикл изготовления отливки и больше производительность формовочно-заливочного участка. Однако высокая температура выбивки нежелательна из-за опасности разрушения или нарушения геометрических размеров отливки и образования в ней дефектов усадочного характера.

Вблизи температуры кристаллизации сплавы имеют низкие прочностные и пластические свойства, поэтому опасность разрушения отливок особенно велика. Кроме того, на воздухе отливки остывают быстрее, чем в форме. При этом неравномерность охлаждения массивных и тонких сечений отливки усиливается и уровень внутренних напряжений в ней возрастает. Ранняя выбивка может привести к образованию трещин, короблению и сохранению в отливке высоких остаточных напряжений.

Длительная выдержка отливки в форме с целью охлаждения ее до низкой температуры с экономической точки зрения нецелесообразна, так как удлиняет технологический цикл изготовления отливки, поэтому выбивку стремятся производить при максимально высокой допустимой температуре. Выдержка зависит от природы сплава и сложности конструкции отливки. Стальные отливки рекомендуется выдерживать в форме до температуры 500–700 °С, чугунные – до 400–500 °С.

Продолжительность выдержки в форме определяется толщиной стенки отливки, свойствами залитого сплава и литейной формы, заданной температурой выбивки и может быть рассчитана или определена экспериментально.

Для сокращения продолжительности охлаждения отливок иногда используют методы принудительного охлаждения. Например, формы, залитые на конвейере, охлаждают обдувкой их воздухом в охладительных галереях. Остывание крупных отливок интенсифицируют установкой в форму змеевиков или труб, по которым пропускают воздух или воду и т. д.

Во многих случаях применяют высокотемпературную выбивку с последующим, более медленным, чем на воздухе, охлаждением отливок, например, в колодцах, коробах, вместе с комом смеси и т. д.

Выбивку форм выполняют на механических выбивных решетках, которые по принципу действия классифицируют на эксцентриковые, инерционные и инерционно-ударные. Выбивка форм сопровождается выделением большого количества газов, теплоты, пыли и сильным шумом. Поэтому решетки оборудуются улавливающими пыль и газ, а также звукоизолирующими системами.

Выбивка форм возможна в гидравлических камерах, где струя воды диаметром 5–20 мм под давлением 5–10 МПа размывает формовочную смесь. Этот метод входит в схему мокрой регенерации оборотной смеси, и кроме того, в нем одновременно сочетаются выбивка форм, удаление из отливок стержней и очистка поверхности отливок от пригара. Для выбивки форм используют герметичные камеры.

При производстве отливок в разовых формах стремятся исключить операцию выбивки стержней, для чего в них применяют легковыгорающие связующие, а сами стержни стараются изготовлять полыми и тонкостенными. В этом случае удаление стержня из отливки происходит одновременно с ее выбивкой из формы. Если же выбивка стержней необходима, то ее осуществляют в гидравлических камерах, пневматических вибрационных или электрогидравлических установках.

Электрогидравлический способ выбивки стержней и очистки отливок заключается в использовании электрогидравлического эффекта, возникающего при высоковольтном разряде в воде между специальным электродом и поверхностью отливки. При этом в жидкости возникают ударные волны, которые разрушают стержни и очищают поверхность отливки от пригоревшей к ней формовочной смеси. Электрогидравлические установки используют как в единичном, так и в серийном производстве. Наиболее целесообразно их применение при выбивке стержней из средних и крупных отливок. Преимущества данного способа выбивки следующие: высокая производительность и эффективность выбивки; исключение тяжелого ручного труда; снижение запыленности атмосферы в литейных цехах.

Обрубку применяют для отделения от отливки литников, выпоров, прибылей и заливов по разъему формы и в местах сопряжения стержневых знаков с формой. Основными факторами, определяющими выбор способа обрубки, являются вязкость сплава, из которого изготовлена отливка, масса отливки и серийность производства.

Для отливок из серого и белого чугунов, отличающихся хрупкостью, удаление литников не представляет трудности и производится ударом молотка по литнику. В отдельных случаях могу быть использованы пневматические зубила, а в массовом производстве – «отламывание» на прессах.

В стальных отливках литники обычно отделяют резкой ножовочными полотнами, ленточными пилами на специальных станках или обрубкой на прессах. Для отрезки прибылей от мелких стальных отливок используют ленточные пилы, ножовочные и дисковые станки. В условиях массового производства отрезка прибылей и реже литников может производиться на токарных станках, работающих с поперечной подачей. Для отделения прибылей от крупных отливок используют ацетилено-кислородную резку.

Большинство сплавов цветных металлов отличается пластичностью, что исключает применение ударов по отливке из-за возможного ее коробления. В таких случаях для отделения от отливки литников, прибылей и других элементов широко используют ножовочные и ленточные пилы. Иногда отделение элементов литниковой системы производят на токарных станках или прессах.

Для очистки отливок необходимо последовательно выполнить две операции: очистку поверхности от пригоревшей стержневой и формовочной смеси; удаление неровностей и заливов, следов обрезки и отбивки литников.

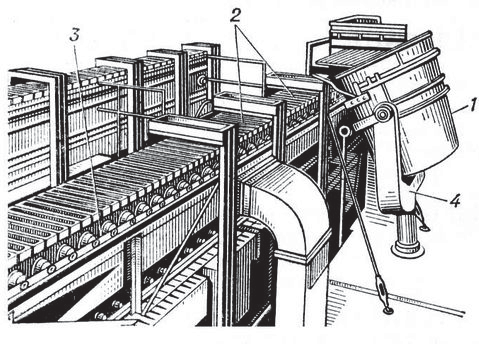

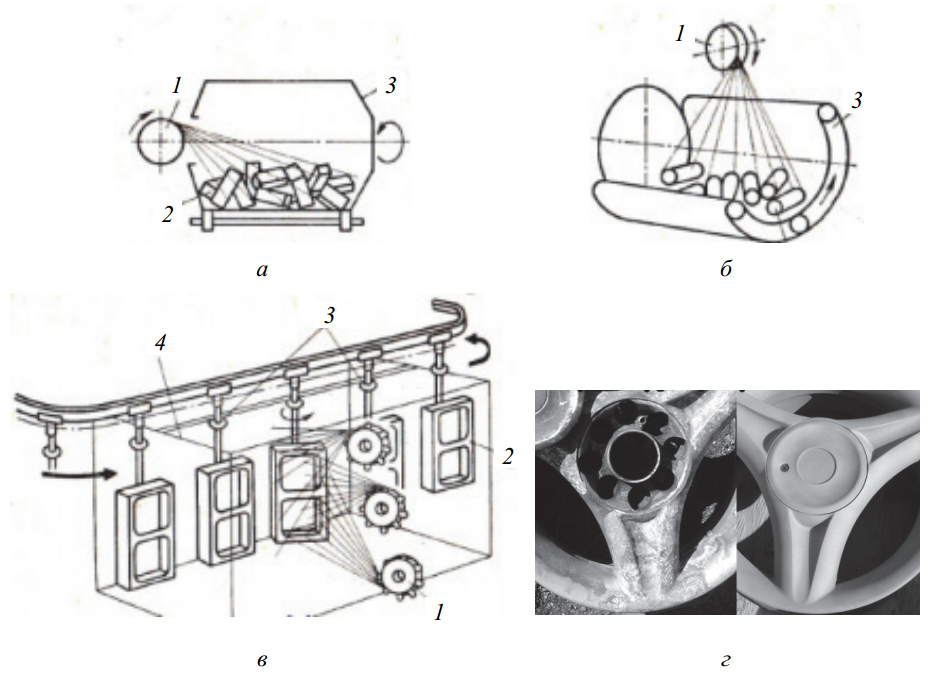

Очистку можно производить галтовкой, пескоструйной, дробеструйной, дробеметной, вибрационной и электрохимической обработкой. Выбор оборудования для очистки зависит от размеров отливок и серийности производства.

Очистку галтовкой применяют для средних по массе отливок (до 50 кг), для чего в барабан, футерованный внутри броневыми листами, загружают отливки и высокопрочные «звездочки» из белого чугуна. При вращении барабана, перекатываясь, отливки трутся друг о друга и о звездочки, в результате чего они очищаются от пригара. В массовом производстве применяют барабаны непрерывного действия, а в серийном – периодического действия.

В пескоструйных установках (камерах) очистка поверхности металлических изделий (рис. 31, г) или полуфабрикатов осуществляется высокоскоростной струей песка.

При использовании дробеструйных аппаратов на поверхности отливок под давлением воздуха или воды подается чугунная дробь, обладающая большой кинетической энергией. Дробеструйную очистку проводят в барабанах, на поворотных столах или в специальных камерах, в зависимости от номенклатуры отливок и их сложности. Дробеструйной очистке нельзя подвергать отливки из мягких сплавов, так как ухудшается качество их поверхности. Для очистки отливок из алюминиевых сплавов вместо чугунной дроби используют кусочки алюминиевой проволоки.

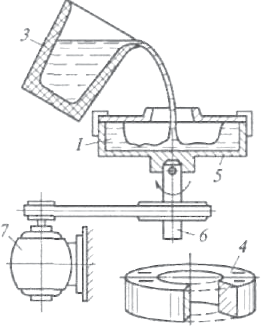

Основным способом очистки является дробеметная обработка, которой подвергаются более 80 % производимых отливок. Она производится на специальном оборудовании, к которому относятся барабаны периодического и непрерывного действия, дробеметные столы, проходные камеры полуавтоматические и автоматические, комплексно-механизированные линии, на которых кроме очистки выполняются окраска и сушка отливок. Для средних и крупных отливок из стали и чугуна применяют очистку в дробеметных очистных барабанах и камерах. На очищаемую поверхность дробь подается метательными головками 1 в виде небольших турбин, вращающихся с повышенной частотой. Дробь, выбрасываемая большой центробежной силой, ударяется о поверхность отливок 2 и очищает ее (рис. 31).

Дробеметная очистка более производительна, чем дробеструйная. В дробеметных барабанах очищают мелкие и средние отливки массой до 40 кг. Равномерная очистка всех поверхностей отливок достигается в процессе их перекатывания внутри вращающегося барабана 3 (рис. 31, а) или на движущемся пластинчатом конвейере 3 (рис. 31, б) внутри неподвижного барабана.

В дробеметных камерах очищают средние и крупные стальные отливки в цехах с мелкосерийным и единичным характером производства.

Отливки устанавливают на вращающиеся очистные столы или подвешивают на вращающиеся подвески 3 (рис. 31, в). Очистка происходит внутри камеры 4. Остатки смеси и пригар на внутренних поверхностях чугунных и стальных отливок, труднодоступных для дробеметной очистки, удаляют электрохимической обработкой.

Рис. 31. Очистка отливок: а – схема дробеметной очистки во вращающемся барабане; б – схема дробеметной очистки на движущемся пластинчатом конвейере; в – схема дробеметной очистки в дробеметной камере; г – автомобильные диски до и после пескоструйной очистки; 1 – метательная головка; 2 – поверхность отливок; 3 – пластинчатый конвейер (или вращающиеся подвески в); 4 – камера

Электрохимическую очистку осуществляют путем погружения отливки в расплав каустической соды, нагретый до 400–500 °С. Иногда подключают электрический ток плотностью до 0,05 А/м 2 . Очистка осуществляется за счет растворения пригара в растворе щелочи. Эффективность очистки возрастает при изменении полярности тока.

Для мелких отливок, полученных, как правило, методом литья по выплавляемым моделям, применяют вибрационную, химическую или электрохимическую очистку. При вибрационной очистке отливки загружают в ящики вместе с абразивом (корундом) и с помощью механического вибратора подвергают вибрации. Метод эффективен для сглаживания случайных выступов небольших размеров на наружной поверхности отливок.

Зачистка отливок применяется в массовом производстве и используется в качестве одной из последующих операций после очистки. Она выполняется абразивными кругами, между которыми пропускается установленная на специальном приспособлении отливка. При электроконтактной зачистке отливок вместо абразивного круга используется стальной диск. В ходе обработки происходит оплавление заусенцев, заливов, выступов и удаление их в виде искр.

Термическая обработка отливок. Отливки в литом состоянии имеют крупнозернистую структуру, высокую твердость, низкие прочностные и пластические свойства. В них сохраняются значительные внутренние напряжения. Для улучшения структуры и свойств отливки подвергают термической обработке.

Операции и режимы термической обработки назначают с учетом природы сплава, требований к качеству отливок согласно техническим условиям.

Стальные отливки подвергают термической обработке в два этапа. Сначала проводят предварительную термообработку для снятия внутренних напряжений, измельчения зерна, снижения твердости перед механической обработкой. Отливки, склонные к образованию значительных внутренних напряжений, отжигают. Отливки простой конфигурации подвергают нормализации. Для отливок ответственного назначения проводят нормализацию и отпуск. При окончательной термической обработке стальные отливки подвергают нормализации и отпуску или закалке и отпуску. Если нагрев и охлаждение отливок происходят в окислительной среде, то их поверхность покрывается окалиной, необходимо провести повторную очистку. Механически обработанные стальные отливки при необходимости подвергаются цементации, азотированию и другим видам химико-термической обработки.

Термическую обработку чугунных отливок проводят для снятия внутренних напряжений, стабилизации размеров, снижения твердости и улучшения обрабатываемости, повышения механических свойств или износостойкости. При низкотемпературном отжиге (500–630 °С) снимаются внутренние напряжения и стабилизируются размеры отливки. При низкотемпературном графитизирующем отжиге (680–750 °С) происходит графитизация и частичная сфероидизация эвтектоидного цементита, что приводит к улучшению обрабатываемости. Высокотемпературный графитизирующий отжиг (850–980 °С) применяют для графитизации первичных карбидов в чугунах. При нормализации и закалке улучшаются механические свойства отливок. Закаленные отливки требуют дополнительной термической обработки для снятия внутренних напряжений.

Качество отливок из алюминиевых и магниевых сплавов улучшают путем старения, отжига, закалки и закалки с последующим искусственным старением. Отливки из медных сплавов в отдельных случаях отжигают для снятия внутренних напряжений.

8. Специальные способы литья

Машиностроение предъявляет к отливкам высокие требования, которые не могут быть получены при изготовлении их в песчано-глинистых формах. Поэтому значительную часть отливок необходимо получать другими, более эффективными специальными способами литья.

Особенностями отливок, изготовляемых специальными способами литья, являются, как правило, их более высокая геометрическая точность, лучшее качество поверхности, меньшие величины припусков на механическую обработку.

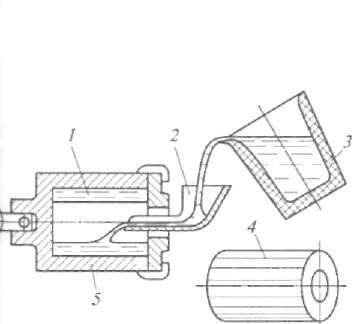

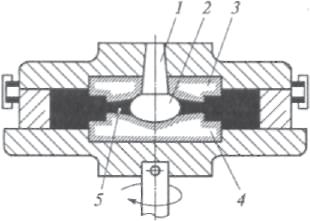

8.1 Литье в оболочковые формы

Литье в оболочковые формы заключается в получении отливок при заливке металла в разовую тонкостенную разъемную литейную форму. Литейная форма представляет собой оболочку толщиной 6–10 мм, изготовленную из кварцевого песка с применением в качестве связующего порошковой синтетической смолы. Такая форма при заполнении расплавом способна выдержать достаточно высокое динамическое и статическое давление.

Высокая прочность оболочек достигается добавкой к мелкому кварцевому песку в качестве связующего материала пульвербакелита в виде порошка в количестве 4–6 %. Пульвербакелит состоит из смеси термореактивной фенолоформальдегидной смолы и 8 % уротропина, которая при температуре свыше 200 °С полимеризуется. При нагревании такой смеси смола оплавляется, обволакивает песчаные зерна и при дальнейшем нагревании затвердевает.

Оболочковую смесь приготовляют горячим и холодным способами. В первом случае мелкозернистый песок нагревают до 150 °С и смешивают в бегунах со смолой, которая, расплавляясь, покрывает песок тонкой пленкой. После охлаждения до 60 °С в смесь добавляют уротропин, который придает смоле способность к термическому твердению. При холодном плакировании пульвербакелит растворяют в спирте или ацетоне и перемешивают с холодным песком.

В качестве примера приведем бункерный способ получения оболочковых полуформ с использованием свободной засыпки смеси (рис. 32). На бункере, который вращается на цапфах 2 (рис. 32, а) с формовочной смесью, закрепляют нагретую до 200–250 °С металлическую модельную плиту 1. После этого бункер с плитой опрокидывают на 180 °С. Формовочная смесь 3 покрывает горячую модельную плиту (рис. 32, б) и начинает образовываться корочка из песка и смолы, перешедшей в жидкое состояние в пограничном с модельной плитой слое.

Рис. 32. Получение оболочковых полуформ бункерным способом: а – бункер с закрепленной над ним моделью; б – поворот бункера на 180°; в – модель с образовавшейся оболочкой; г – съем оболочки с модельной плиты толкателями; 1 – металлическая модельная плита; 2 – цапфы для вращения бункера; 3 – формовочная смесь; 4 – оболочковая полуформа; 5 – толкатели