Особенности литья металлов

Литье металла – это востребованный технологический процесс, который позволяет изготавливать металлические изделия нужной формы. Проводится отливка из разных сплавов, обладающих той или иной степенью жидкотекучести в расплавленном состоянии.

Такой способ выполнения позволяет выпускать качественную продукцию без применения громоздкого оборудования и огромного количества работников. На современном рынке эта технология пользуется огромным спросом, а также входит в десятку самых эффективных и применяемых в мире.

Общие сведенья

В процессе производства проводится заливка расплавленного материала в специальные формы. После охлаждения он принимает нужную форму и подвергается последующей обработке. Используются такие изделия в различных отраслях экономики:

- автомобилестроение;

- авиационная промышленность;

- машиностроение;

- стоматология;

- ортопедия;

- ювелирное производство.

Для разных видов сплавов используется определенная технология литья, позволяющая добиться нужных качеств в готовом изделии и избежать брака. Для литейного производства используются разные виды компонентов. Они обладают высоким показателем жидкотекучести. Это свойство сплава определяется:

- химическим составом;

- структурой металлического сплава;

- температурой плавления.

Наиболее востребованными в промышленности являются металлы, имеющие низкую температуру плавления, так как их производство менее затратное. Чем ниже температура плавления материала, тем легче производится его отливка.

Металлы для заливки

В нужную форму специалисты могут отлить любой подготовленный сплав в расплавленном состоянии. Проблема состоит в том, что каждый вид материала имеет свою особенную температуру плавления и разную степень жидкотекучести. Чаще всего в промышленном литье используются металлы с низкой температурой плавления.

Компоненты, пригодные для литья, разделяют на черные, цветные и редкоземельные.

К черным относятся сталь, литейный и ковкий чугун. Все остальные сплавы относят к цветным и редкоземельным.

Для каждого вида сплавов используются специальные методы литья, позволяющие изготавливать изделия из следующих материалов:

- стали;

- чугуна;

- алюминия;

- меди;

- латуни;

- золота;

- серебра;

- платины;

- никеля;

- титана;

- бронзы;

- магния.

За все время существования литейного производства было разработано много разных технологических решений с разными условиями отливки.

При отливке изделий из черных металлов используют 5 видов стали с разным содержанием углерода. Изделия с повышенной прочностью отливают из легированной стали.

Это самый распространенный материал, который используется для промышленной заливки.

Методы литья деталей

Для производства деталей станков и иной продукции высокоточного машиностроения используется обычный ковкий чугун и чугун перлитный, обладающей хорошей пригодностью к обработке.

Литейный чугун, который используется в разных сферах производства, делят на четыре вида:

- белый;

- серый;

- отбеленный;

- половинчатый.

Его отливка отличается низкой себестоимостью, сам материал имеет небольшую прочность и обрабатывается при помощи обычного резания.

Более прочным материалом для оливки считается чугун, в состав которого входит шаровидный графит.

Широко применяются для заливки сплавы цветных металлов, прежде всего медь и алюминий. Они отличаются высокой устойчивостью к коррозии и стоят недорого.

Самой дорогой считается технология производства титанового сплава, требующая соблюдения особенных условий заливки и остывания. Такой редкоземельный сплав используется для высокотехнологичных отраслей экономики, таких как авиакосмическая индустрия или медицина.

Сплавы драгоценных металлов используются при отливке ювелирных, медицинских изделий или деталей для электроники.

Литьё металла

Способы отливки изделий из металлических сплавов

Современное литейное производство кроме традиционной технологии заливки жидкого металла в песчаные формы применяют и другие высокотехнологичные, производительные способы литья:

- вакуумный;

- центробежный;

- под давлением;

- центробежный;

- оболочковый;

- многократный;

- ртутный;

- по выплавляемым моделям;

- электрошлаковый.

Высокотехнологичные виды литья позволили создавать металлические изделия с определенными качествами при высокой производительности труда и минимальном браке.

Чаще всего сегодня в промышленных масштабах используются следующие технологии производства:

- в металлические формы (коколь);

- статическое литье;

- отливка под давлением;

- в оболочковые формы;

- в выплавляемые модели.

При выполнении статической заливки используются неподвижные формы, в которые разливают жидкий металл. Готовые изделия достают после того, как они остынут в неподвижной модели.

Производство титана

Для изготовления высокопрочных сплавов из титана и стали применяют вакуумную отливку, позволяющую снизить в металле содержание газов. Таким способом создают более плотную структуру металлического сплава с помощью плавления в вакууме. Затем горячий металл разливают в многократные емкости, в которых он остывает.

При введении технологии отливки под давлением применяется специальное оборудование, с помощью которого заполняют пресс-формы жидким металлом. Он подается под высоким давлением в диапазоне 7–700 МПа.

Такой способ производства выполняется машинами горячего или холодного прессования.

Выполняется эта технология для заливки алюминиевых, медных, цинковых и оловянно-свинцовых сплавов. Все эти металлы обладают низкой температурой плавления, что увеличивает технологические характеристики изделий из них.

Холодные и горячие способы литья под давлением позволяют получать изделие с идеально точными размерами и ровной поверхностью, которую не нужно после завершения процесса дополнительно обрабатывать.

Такая технология позволяет повысить производительность труда. А также она сокращает время всего технологического цикла, упрощает изготовление металлического изделия. У нее имеются также недостатки, к которым относится невозможность производить продукцию сложной конфигурации, так как они могут при вынимании из пресс-формы деформироваться. Таким способом производят только металлическую продукцию, имеющую небольшой диаметр.

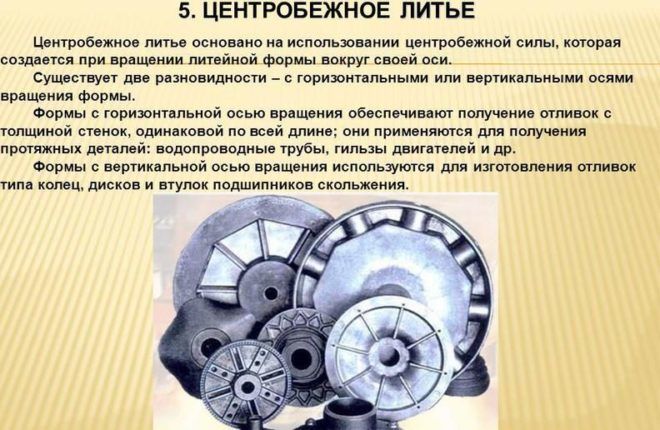

При центробежном литье применяются специальные вращающиеся в горизонтальной или вертикальной плоскости формы.

Действие центробежных сил обеспечивает равномерное заполнение всех полостей в отливочной форме. Внедряется такая технология отлива при производстве труб, втулок или металлических дисков. А также ее применяют при отливке ажурных ювелирных изделий.

Издержки процессов

Для уменьшения убыточности процесса обычные способы литья в одноразовые модели были модернизированы с созданием высокопрочных полимерных составов. Для этого стали производить отливку в оболочковые емкости, изготовленные из термореактивного порошкообразного полимера. Он при воздействии температуры превращается в твердую оболочку, формирующую жидкий сплав.

Таким способом отливаются радиаторы водяного и парового отопления, узлы автомобилей, станков, самолетов и других видов высокотехнологичных механизмов. Эта технология позволяет получать детали большого размера и любой сложной модификации.

Традиционной считается отливка в кокиль, когда используется прочная форма.

Из нее вытаскивается деталь после отвердения металла. Таким способом производят простые стальные изделия небольшого размера. Чаще всего в кокиль отливаются медные и алюминиевые сплавы с невысокой температурой правления.

Модель для них делается из жаропрочной стали или чугуна, имеющих боле высокую температуру плавления чем медь или алюминий.

К преимуществам такой технологии следует отнести:

- невысокую себестоимость производственного процесса и возможность его недорогой автоматизации;

- простоту исполнения;

- сохранность отливочных форм, которые используются неоднократно;

- точность параметров изготовленных изделий;

- качественную структуру металла, в которой не будет неметаллических частиц;

- гладкую поверхность изделия, которая получается при таком способе отливки.

Традиционная технология отливки по выплавляемым моделям сегодня усовершенствовалась благодаря появлению новейших материалов.

Если раньше модель для заливки сплава делали из дерева или иной органики, которая могла быть разрушена высокими температурами при выжигании, то сегодня используются легкоплавкие материалы, такие как парафин и стеарин.

Отливка по выплавляемым моделям применяется при отливке художественной продукции со сложной конфигурацией. Это затратная технология отлива, которая используется при создании памятников или иных художественных изделий.

Стальную емкость для такой заливки делают на основе моделей из легкоплавких материалов, она имеет точные размеры, а ее поверхность тщательно полируют.

Виды отливочных форм

Для литья металлов пускают в ход разные емкости, которые разделяют на песочные, применяемые только один раз во время оливки, а также многократные. Многоразовые отливочные емкости делают из разных материалов:

- чугуна;

- жаропрочной стали;

- огнеупорной керамики;

- графита.

Отливочная форма из графита

Широко распространены чугунные кокили и изложницы. При изготовлении продукции из алюминия, меди и других цветных сплавов выполняют металлические формы из чугуна, меди и латуни.

Такое решение было принято давно, оно позволяет легко проводить подготовку материалов к основному процессу. Сам процесс длится недолго, модели выходят высокого качества. При выполнении этой технологии привлечение большого количества рабочих не требуется.

Металлические отливочные емкости бывают открытыми и закрытыми. Открытые – это изложницы, а закрытые – кокили. В закрытых емкостях имеется полость, повторяющая размеры выплавляемой детали. Заливка жидкого металла в них проводится через специальное отверстие.

Оболочковые отливочные емкости используются при заливке сплавов цветных и драгоценных металлов, а также изделий из стали. Для отливки сплавов цветных металлов их делают из порошкообразного диоксида кремния или гипса.

При изготовлении продукции из золота, платины и серебра пресс-форму делают из легкоплавкого материала, который заполняется ртутью, парафином или пластмассой, что позволяет создавать продукт сложной конфигурации небольшой толщины.

Настолько щепетильная работа требует от всего персонала высокой точности и квалификации. Каждый этап производства проводится в оптимальных условиях, способствующих выходу только качественной продукции.

Видео: Отливка деталей в песчаные формы на заводе Амурский металлист

Инструментальные стали: классификация AISI

Металлургия — производство стали

Мировая сталелитейная промышленность – одна из самых развитых отраслей металлургии. Несмотря на недавний спад производства в связи с финансовым кризисом 2012 года, литье стали получило новый толчок и сейчас стремительно набирает обороты. Ежегодный спрос на этот метод неуклонно растёт в связи с тенденциями к урбанизации и индустриализации. Основные покупатели стальных изделий – страны с хорошо развитой инфраструктурой и промышленностью. Производство стали в мире составляет около 90% от объёма всех металлов.

Сталь широко применяется в строительстве дорог, зданий и инфраструктурных сооружений: самые крупные стадионы, аэропорты и мосты имеют, как правило, стальной скелет. Болты, гвозди и винты также изготовлены методом отливки стали в специальные формы. Несмотря на растущую долю алюминия на мировом рынке, литье стали ещё долго не сдаст свои позиции. В то же время сталелитейное производство характеризуется цикличностью, а, следовательно, и относительной нестабильностью.

Сфера применения литейных сталей

Разнообразные сплавы, в которых применены литейные стали, используются промышленными предприятиями, работающими в химической и нефтехимической сферах, в судостроении и энергетике, в угледобывающей, целлюлознобумажной и многих других отраслях. Для изготовления сварно-литых изделий, подвергающихся сильным ударным нагрузкам, широко применяются марки 08Г2ДНФЛ, 20ХГСФЛ и 12ГФЛ (низкоуглеродистые, не нуждающиеся в термической обработке). На производство станин прокатных станов идет среднеуглеродистая литейная сталь, подвергающаяся термической обработке, позволяющей значительно уменьшить литейные напряжения.

Характеристика стали

Характеристика стали

Своим появлением сталь обязана железу – это сплав железа (Fe) с определённым содержанием углерода (C). Доля последнего в смеси должна варьироваться в пределах от 0,1 до 2,14%. Причём сплавы, содержащие более 0,6% углерода в своём составе, получили название «высокоуглеродистые». Такие материалы отличаются особенной прочностью, так как углерод придаёт стали твёрдость и снижает её пластичность. Если содержание углерода превышает отметку в 2,14%, то материал относится к чугунам.

Читайте также: Как сделать оборудование для производства гвоздей своими руками

В процессе литья стали в сплав могут быть добавлены так называемые легирующие элементы (вольфрам, ванадий, марганец, хром, титан, кобальт и другие). Эта процедура направлена на то, чтобы придать конечному материалу нужные свойства, такие как прочность, пластичность, обрабатываемость и т. д. При этом массовая доля содержания железа должна оставаться на уровне не менее 45%.

Вне зависимости от способа получения стали, материал содержит небольшое количество примесей марганца, фосфора, серы и кремния. Эти элементы способны негативно влиять на здоровье человека, поэтому сталь не относится к высокоэкологичным материалам.

Стальное литье

Стальное литье — одно из ведущих направлений деятельности Ставропольского Литейного завода.

Литье из стали — основной массовый процесс производства стальных изделий в современной промышленности, в результате которого получаются изделия из стали (готовые детали и заготовки), которые невозможно изготовить прокаткой или деформацией металла. Литье стали – спрос на продукцию этого производства постоянно растет. Технологии стального литья разрабатываются, исходя из необходимого производству числа отливок, их веса, геометрических параметров, требований к качеству и прочих особенностей конкретного предприятия.

Цена за 1 килограмм готовой продукции из стали от 85 рублей.

На производстве стальное литье основано на принципе заливки жидкого металла в подготовленную форму. Этот способ является на сегодняшний день одним из самых эффективных и экономичных. Изделия, изготовленные этим методом, выпускаются в безграничном многообразии форм и размеров, отличаются высокими эксплуатационными характеристиками и выгодными ценами. Оборудование, используемое в процессе литья, позволяет производить детали высочайшего качества, которые практически не нуждаются в последующей механической обработке. Стальные изделия подвергаются строжайшему контролю на каждом этапе литья.

Производство оснащено современным высокотехнологичным оборудованием, благодаря которому предприятию удалось значительным образом улучшить качество выпускаемой продукции и сократить сроки ее производства.

Разновидность сталей

Есть несколько общепризнанных классификаций литья стали в зависимости от критерия оценки. По качеству и способу производства стали подразделяются на:

- обыкновенного качества;

- качественные;

- повышенного качества;

- высококачественные.

Отношение к той или иной категории определяется процентом содержания вышеупомянутых вредных примесей и соответствием технологическим и механическим характеристикам. Каждый из видов имеет свою сферу применения. По химическому составу стальные сплавы делятся на:

- Углеродистые, предназначенные для статических нагрузок. Внутри себя группа делится на низко-, средне- и высокоуглеродистую сталь.

- Легированные, содержащие дополнительные элементы, влияющие на физические свойства материала.

Характеристики литьевой стали

Литье стали представляет собой один из основных процессов изготовления изделий из стали в промышленности. Этот метод позволяет получить готовые детали или заготовки, которые невозможно изготовить посредством прокатки металла и деформации.

В качестве исходного материала при изготовлении отливок применяются конструкционные, инструментальные и легированные стали.

Повышенной твердостью и прочностью отличается инструментальная сталь, чем и объясняется ее востребованность в производстве слесарно-монтажных инструментов. По химическому составу различают углеродистые и легированные стали. Стальные отливки с высокими прочностными свойствами получают из углеродистых марок 15 Л-55 Л.

Классификация

Кроме того, существует классификация по способу применения стали:

Читайте также: Способы нанесения маркировки на стальные трубы: стандарты ГОСТ, примеры расшифровки условных обозначений

Классификация сталей

- Строительная – обыкновенный материал с хорошей свариваемостью.

- Конструкционная – характеризуется высоким содержанием углерода, подходит для каркасов, кровельных работ, изготовления рельсов.

- Инструментальная – применяется для режущего инструмента (резец, стамеска, долото, сверло, напильник и др.).

- Легированная – универсальная смесь со специальной примесью. Подвид – низколегированная сталь для суровых климатических условий.

- Сталь особого назначения используется в точном судостроении и электротехнике.

Свариваемость – ещё один важнейший критерий для литья стали, ставший основанием для разделения сплавов на группы. Это свойство определяется способностью к раскислению:

- Спокойные – полностью раскисляются, содержат минимальное количество неметаллических примесей.

- Полуспокойные, схожие со спокойными по качеству.

- Кипящие – неокисленные стали с высоким процентным содержанием неметаллических компонентов.

Для удобства была введена специальная маркировка, которая позволяет определить, к какому виду относится тот или иной сплав и какими основными характеристиками он обладает. Важно помнить, что общемировой системы нет, и у каждой страны она своя. Так, на территории России принято придерживаться численно-буквенных обозначений.

Классификация литейных сталей

Сталь — сплав железа с углеродом, содержащий не более 2,14% С. Для производства стальных отливок используют конструкционные нелегированные и легированные стали, а также высоколегированные стали со специальными свойствами.

Стандарты

Технические характеристики литейных сталей, предназначенных для производства стальных отливок регламентируются ГОСТ 977-88 «Отливки стальные. Общие технические условия».

Маркировка

Маркировка литейных сталей для производства отливок базируется на их химическом составе и производится системой букв и цифр. Первые цифры указывают среднюю или максимальную (при отсутствии нижнего предела) массовую долю углерода в сотых долях процента, последующие буквы и цифры указывают, соответственно, сокращенное наименование легирующего элемента и его массовую долю в процентах. Принятые обозначения легирующих элементов: А — азот, Б — ниобий, В — вольфрам, Г — марганец, Д — медь, М — молибден, Н -никель, Р — бор, С — кремний, Т — титан, Ф — ванадий, Х — хром, Ю — алюминий, Л — литейная. Индексы «К» и «КТ» являются условными обозначениями категории прочности, следующее за ними число означает значение требуемого предела текучести. Индекс «К» присваивается материалу в отожженном, нормализованном или отпущенном состоянии; индекс «КТ» — после закалки и отпуска. Примеры условного обозначения сталей для отливок: 25Л К20 ГОСТ 977-88, 23ХГС2МФЛ КТ 110 ГОСТ 977-88.

Классификация литейных сталей

Для изготовления стальных отливок ГОСТ 977-88 предусматривает три основные группы сталей: конструкционные нелегированные литейные стали, конструкционные легированные литейные стали, легированные со специальными свойствами литейные стали.

1. Конструкционные нелегированные стали

15Л, 20Л, 25Л, 30Л, 35Л, 40Л, 45Л, 50Л;

2. Конструкционные легированные стали

20ГЛ, 35ГЛ, 20ГСЛ, 30ГСЛ, 20Г1ФЛ, 20ФЛ, 30ХГСФЛ, 45ФЛ, 32Х06Л, 40ХЛ, 20ХМЛ, 20ХМФЛ, 20ГНМФЛ, 35ХМЛ, 30ХНМЛ, 35ХГСЛ, 35НГМЛ, 20ДХЛ, 08ГДНФЛ, 13ХНДФТЛ, 12ДН2ФЛ, 12ДХН1МФЛ, 23ХГС2МФЛ, 12Х7Г3СЛ, 25Х2ГНМФЛ, 27Х5ГСМЛ, 30Х3С3ГМЛ, 03Н12Х5М3ТЛ, 03Н12Х5М3ТЮЛ;

2.а. Конструкционные легированные стали, применяемые в договорно-правовых отношениях между странами — членами СЭВ

15ГЛ, 30ГЛ, 45ГЛ, 70ГЛ, 55СЛ, 40Г1, 5ФЛ, 15ФЛ, 30ХЛ, 25ХГЛ, 35ХГЛ, 50ХГЛ, 60ХГЛ, 70Х2ГЛ, 35ХГФЛ, 40ХФЛ, 30ХМЛ, 40ХМЛ, 40ХНЛ, 40ХН2Л, 30ХГ1, 5МФРЛ, 75ХНМФЛ, 40ГТЛ, 20ГНМЮЛ;

3. Легированные стали со специальными свойствами

Читайте также: Рессорно-пружинная ГОСТ 14959-79

Согласно ГОСТ 977-88 легированные литейные стали со специальными свойствами по структуре подразделяются на шесть классов: мартенситный, мартенситно-ферритный, ферритный, аустенитно-мартенситный, аустенитно-ферритный, аустенитный. Дополнительно к этому стали со специальными свойствами классифицируются по их рабочим свойствам и назначению: износостойкие, коррозионно-стойкие, жаропрочные, жаростойкие, быстрорежущие.

а) мартенситного класса — коррозионно-стойкие: 20Х13Л, 08Х14НДЛ, 09Х16Н4БЛ, 09Х17Н3СЛ, 10Х12НДЛ; — жаростойкие: 20Х5МЛ, 20Х8ВЛ, 40Х9С2Л; — жаропрочная: 20Х12ВНМФЛ; — быстрорежущие: 85Х4М5Ф2В6Л (Р6М5Л), 90Х4М4Ф2В6Л (Р6М4Ф2Л);

б) мартенситно-ферритного класса — коррозионностойкая: 15Х13Л;

в) ферритного класса — коррозионностойкая: 15Х25ТЛ;

г) аустенитно-мартенситного класса — коррозионностойкие: 08Х15Н4ДМЛ, 08Х14Н7МЛ, 14Х18Н4Г4Л ;

д) аустенитно-ферритного класса — коррозионностойкие: 12Х25Н5ТМФЛ, 16Х18Н12С4ТЮЛ, 10Х18Н3Г3Д2Л; — жаростойкие: 35Х23Н7СЛ, 40Х24Н12СЛ, 20Х20Н14С2Л;

е) аустенитного класса — коррозионностойкие: 10Х18Н9Л, 12Х18Н9ТЛ, 10Х18Н11БЛ, 07Х17Н16ТЛ, 12Х18Н12М3ТЛ; — жаростойкие: 55Х18Г14С2ТЛ, 15Х23Н18Л, 20Х25Н19С2Л, 18Х25Н19СЛ, 45Х17Г13Н3ЮЛ; — жаропрочные: 35Х18Н24С2Л, 31Х19Н9МВБТЛ, 12Х18Н12БЛ, 08Х17Н34В5Т3Ю2РЛ, 15Х18Н22В6М2РЛ, 20Х21Н46В8РЛ; — износостойкие: 110Г13Л, 110Г13Х2БРЛ, 110Г13ФТЛ, 130Г14ХМФАЛ, 120Г10ФЛ;

3.а. Легированные со специальными свойствами, применяемые в договорно-правовых отношениях между странами — членами СЭВ:

а) мартенситно-ферритного класса — коррозионностойкие: 15Х14НЛ, 08Х12Н4ГСМЛ;

б) аустенитно-ферритного класса — коррозионностойкие: 12Х21Н5Г2СЛ, 12Х21Н5Г2СТЛ, 12Х21Н5Г2СМ2Л, 12Х19Н7Г2САЛ, 12Х21Н5Г2САЛ, 07Х18Н10Г2С2М2Л, 15Х18Н10Г2С2М2Л, 15Х18Н10Г2С2М2ТЛ.

Основные процессы и технологии литья стали

С развитием промышленности спрос на более устойчивый к внешним воздействиям материал возрастал, и перед человеком встала задача создать его, имея в арсенале лишь научные догадки и оборудование, оставлявшее желать лучшего. Благодаря пытливости учёных было разработано множество способов выплавки стали. Процесс состоит из нескольких этапов.

Плавка

Устройство для плавки стали

С открытия стали как строительного элемента прошло несколько веков, в течение которых было запатентовано и реализовано множество методов литья. С недавнего времени она стала плавиться в основном несколькими способами. Большую их часть объединяет принадлежность к электроплавильным способам обработки металла. Электропечи – лучшие на сегодня агрегаты, позволяющие наиболее быстро и качественно выплавить смесь, точно настроив температуру плавления и заливки.

Первый метод – дуговые электропечи. В качестве источника тепла используется электрическая дуга с рабочим напряжением до 600 В и силой тока до 10 кА. Длина дуги регулируется, а также печь оснащена огнеупорным кожухом и рабочим окном для контролирования плавильного процесса. Ёмкость дуговой печи может достигать 400 т.

Второй востребованный метод обработки стали – индукционные электропечи. Эти агрегаты подразделяются на конструкции с сердечником и без. Первая группа – печи низкой частоты, которые состоят из шахты и каналов, охватывающих сердечник и первичную обмотку трансформатора (индуктор). Залитый в канал жидкий металл провоцирует создание вторичного витка с мощным электрическим током, чья энергия трансформируется в тепловую. Материал быстро нагревается, что значительно экономит сырьё и электроэнергию. Дополнительное преимущество агрегата – отсутствие необходимости чистить каналы после предыдущей отливки.

Кислородно-конверторный способ плавки стали

Литейная сталь и чугуны

Кроме изготовления стальных конструкций путем сварки или сборки болтовыми соединениями, широко используются и методы литья. Мы не будем останавливаться на способах литья, отметим лишь, что литейные сплавы должны обладать совокупностью свойств, характеризующих способность расплавленного металла образовывать качественные отливки. Среди черных металлов вполне приличными литейными свойствами обладают литейные стали и чугуны.

Важны, в основном, две характеристики – наличие достаточно большого интервала температуры плавления и минимальная величина усадки при затвердевании. Для литейных сталей температура плавления лежит в пределах 1400-1525°С и литейная усадка 1,6-1,2 %; для чугунов эти величины равны 1150-1200°С и 0,8-1,2 %, соответственно.

Литейные стали имеют химический состав, мало отличающийся от химического состава нелегированных низкоуглеродистых. Содержание углерода оказывает серьезное влияние на литейные свойства стали – чем оно выше, тем хуже литейные свойства. Поэтому марки литейных сталей обычно ограничиваются содержанием углерода 0,17-0,25 %, редко выше. Так как литейные стали, в отличие от конструкционных сталей, изготавливаются при наличии кислой обкладки в печах, а не основной, как при изготовлении конструкционных сталей, то и содержание вредных примесей в них несколько выше, а именно, содержание серы и фосфора ограничено величинами не более 0,05%. Обозначаются литейные стали так: сначала содержание углерода в сотых долях процента, округленное до числа, кратного пяти, затем добавляется буква Л: сталь 15Л, 25Л, 35Л.

Чугуны имеют значительно большее разнообразие вследствие того, что структура чугуна и его свойства зависят как от химического состава, так и от скорости охлаждения. В зависимости от формы графита и количества цементита выделяют: белый, серый, ковкий и высокопрочный чугуны. Чугуны содержат постоянные примеси (кремний, марганец, фосфор и серу), а в некоторых случаях легирующие элементы, как полученные в результате доменных процессов из-за особенностей состава руд, так и привнесенные дополнительно (хром, ванадий, алюминий и др.)

Белые чугуны – это железо-углеродистые сплавы, содержащие от 2 до 6,67% углерода, в структуре которого углерод присутствует только в виде цементита. Свое название этот чугун получил из-за светлого цвета излома.

Железо-углеродистые сплавы, у которых углерод полностью или частично находится в свободном состоянии в виде графита, называются серыми чугунами. Излом такого чугуна имеет серый цвет. В зависимости от степени распада цементита на перлит и графит, могут быть ферритоперлитные, перлитные или перлитоцементитные серые чугуны.

Ковкий чугун получают длительным отжигом белого чугуна, в результате которого образуется графит хлопьевидной формы; металлическая основа такого чугуна – феррит и реже перлит.

Высокопрочный чугун имеет в своей основе шаровидный графит, который образуется в процессе кристаллизации. Шаровидный графит ослабляет металлическую основу не так сильно, как пластинчатый.

Читайте также: ГОСТ 2838-80 Ключи гаечные. Общие технические условия

Обозначения литейных чугунов: Л1, Л2,… Л6; рафинированный марганцем ЛР1, ЛР2 … ЛР6, чугун с пластинчатым графитом (СЧ с номером, обозначающим величину временного сопротивления разрыву в кгс/мм), чугун с шаровидным графитом (ВЧ с числом, аналогичным предыдущему). Содержание углерода в них 3,5-3,6 %, кремния 1,6-3,6 %; марганца 0,3-1,5 %, фосфора 0,08-1,2 % и серы 0,02-0,05 %.

Кроме этих, существуют специальные формы чугуна (антифрикционный и легированный), но они, как правило, в практике горячего цинкования не встречаются.

Возможно Вас так же заинтересуют следующие статьи:

- Металлопрокат – листы рулонные и листовые

- Отходы горячего цинкования

- Предельно допустимые концентрации ионов цинка в воде

- Газотермическое напыление — металлизация

- Монтаж деталей в приспособлении при гальваническом покрытии

comments powered by HyperComments

Дополнительные методы

Индукционная печь

Индукционные печи без сердечника – это воздушные трансформаторы, принцип работы которых основан на поглощении выделяемой электромагнитной энергии загруженной в тигель шихтой (металлическим сырьём). Печи данного типа подразделяются на оборудование промышленной частоты (50 Гц) и высокочастотные (более 500 Гц).

Электричество позволяет быстро нагреть форму, поэтому в вышеперечисленных агрегатах выгодно изготавливать легированную сталь. Однако не меньшей популярностью пользуются такие способы как кислородно-конвертерный и мартеновский процессы.

Кислородно-конвертерный метод предусматривает литье стали из чугуна посредством окисления его примесей при помощи продувания кислородом. Система отличается простотой и высокой скоростью производства. Температура в камере поддерживается самим процессом окисления, обычно она составляет около 1600 °C.

Мартеновский процесс уходит корнями глубоко в историю – лишь в 1864 году удалось добиться температурных показателей, необходимых для срабатывания химических реакций. Тем не менее, ввиду относительной простоты реализации способ и по сей день широко используется.

Внутри себя процесс плавки также традиционно подразделяется на 3 основных этапа:

- Нагревание шихты и её расплавление.

- «Кипение» ванны – нагревание до максимальных температур для интенсивного окисления.

- Раскисление – на этом же этапе при необходимости проводится легирование.

Схема индукционной печи со стальным сердечником

Отливка сплава

После того как внутри печи или камеры произошло нагревание, расплавление и трансформация сырья в стальной сплав, его необходимо отлить в формы. Это происходит благодаря так называемой литниковой системе. Она является совокупностью каналов и резервуаров для подвода металла к форме для отливки.

Существуют различные типы форм для отливки стали, самые распространённые из них:

Особенности технологии производства фасонных отливок из алюминиевых сплавов

- песчаные формы для отливки – одноразовые, изготавливаются из смеси кварцевого песка, огнеупорной глины и каменноугольной пыли с опилками;

- оболочковые формы для отливки – обеспечивают герметическую точность, автоматизируют производство отливки, слитки получаются менее шероховатыми;

- выплавляемые формы для отливки – применяются для изготовления деталей высокой точности и любой сложности.

Каждый из видов форм для отливки обладает и достоинствами, и рядом недостатков, поэтому выбор в пользу того или иного способа осуществляется с учётом специфики производства конкретного изделия. Так, песчаные формы – это дёшево, но некачественно, в то время как литье стали с использованием выплавляемых моделей гарантирует высокую точность, но далеко не всегда оправдывает высокую себестоимость.

Был разработан самый экономичный способ отливки стальных слитков, получивший название «непрерывный» – получившийся сплав из ковша поступает в промежуточную форму для отливки, а оттуда – в медный кристаллизатор, где он начинает медленно затвердевать. На выходе слиток захватывается специальными тянущими роликами и дополнительно охлаждается водой. Скорость вытягивания стали из кристаллизатора составляет около 1 м/мин, после чего получившийся профиль режется на куски нужных размеров при помощи ацетиленокислородного лезвия.

Машина для литья отливок

Литейные сплавы и их классификация

Литейными называются сплавы черных и цветных металлов, обладающие комплексом специфических технологических свойств, обеспечивающих получение различными способами литья бездефектных отливок заданной конфигурации с регламентируемыми физико-механическими и эксплуатационными свойствами.

Выполнение указанных требований определяется полным циклом технологического процесса, но наиважнейшим фактором, при этом, выступает состав и технология приготовления сплава. Учитывая технологические и экономические аспекты, литейные сплавы должны обеспечивать:

- Низкую температуру плавления (чем ниже температура плавления, тем ниже энергопотребление и затраты на плавку и перегрев сплава, естественно, ниже себестоимость производства)

- Небольшую усадку при затвердевании и охлаждении (чем ниже усадка, тем ниже объем прибылей на ее компенсацию, что повышает выход годного и снижает затраты на выплавку 1 тонны годного литья)

- Незначительную способность к поглащению газов в жидком состоянии (что уменьшает вероятность образования дефектов в виде газовых раковин и пористости; исключает затраты на закупку оборудования и материалов для рафинирования расплава)

- Низкую ликвацию (что исключает различие в химическом составе различных частей отливки)

- Благоприятное кристаллическое строение (микроструктуру), обеспечивающее высокие физико-механические свойства отливок

- В состав литейных сплавов не должны входить дефицитные элементы

Классификация литейных сплавов

Промышленные литейные сплавы принято классифицировать на три крупных класса: чугуны, стали и цветные сплавы.

Чугуны

В зависимости от микроструктуры, механических и эксплуатационных свойств, химического состава, чугун для производства отливок подразделяют на следующие виды:

- Серый чугун с пластинчатым графитом (в котором углерод выделяется в виде прямолинейных или немного искривленных пластинок графита)

- Высокопрочный чугун с шаровидным графитом (включения графита в нем имеют шаровидную форму, которая в значительно меньшей степени, чем «пластины» ослабляет металлическую матрицу и тем самым повышает механические свойства)

- Чугун с вермикулярным графитом (характеризуется компактной формой графита, прочностные характеристики занимают середину между серым и высокопрочным чугунами, но замечательные тепло-физические свойства дали ему широкое применение для производства блоков цилиндров двигателей внутреннего сгорания и дизелей в автомобилестроении, судостроении и тепловозостроении)

- Ковкий чугун (отливается как «белый чугун», который подвергают длительному отжигу, в результате выделяется графит имеющий хлопьевидную форму)

- Легированный чугун:

- В зависимости от содержания легирующих элементов подразделяется на: низколегированный чугун (до 2,5% легирующих элементов), среднелегированный чугун (от 2,5 до 10% легирующих элементов), высоколегированный чугун (содержит более 10% легирующих элементов)

- В зависимости от эксплуатационных свойств легированные чугуны классифицируют на: жаропрочные, жаростойкие, износостойкие, коррозионностойкие, немагнитные, антифрикционные

- В зависимости от химического состава легированные чугуны классифицируют как: хромовые, никелевые, кремнистые, алюминиевые, марганцовистые, ванадиевые

Стали

Стали, используемые для для производства отливок, классифицируют на:

- Конструкционные нелегированные (углеродистые) стали

- Конструкционные легированные стали

- низколегированные стали

- среднелегированные стали

- высоколегированные стали со специальными свойствами

Цветные сплавы

Цветные литейные сплавы обычно классифицируют по металлу-основе:

Источник https://promzn.ru/obrabotka-metalla/lite.html

Источник https://generator98.ru/vidy-stali/stalnye-otlivki.html

Источник https://on-v.com.ua/novosti/texnologii-i-nauka/litejnye-splavy-i-ix-klassifikaciya/