МОДЕЛЬНО-СТЕРЖНЕВАЯ ОСНАСТКА, ОПОКИ И ПРОЧИЙ ИНСТРУМЕНТ И ПРИСПОСОБЛЕНИЯ

Основную массу фасонных отливок из различных литейных сплавов изготовляют в разовых песчаных формах. Для получения таких форм используют специальную модельно-опочную оснастку, необходимую для получения частей формы, стержней и их сборки. Комплект модельно-опочной оснастки включает: модели и модельные плиты для изготовления по ним частей формы, стержневые ящики для изготовления стержней, вентиляционные плиты для образования вентиляционных каналов в стержнях, плоские и фигурные (драйеры) сушильные плиты для сушки стержней, опоки, приспособления и шаблоны для контроля формы в процессе сборки, а также холодильники, штыри для соединения опок и другой инструмент.

1. МОДЕЛЬНО-СТЕРЖНЕВАЯ ОСНАСТКА

Модельно-стержневую оснастку часто называют «модельным комплектом», в который входят модельные плиты с моделями и элементами литниковой системы, стержневые ящики для изготовления стержней для конкретной отливки.

Конструкция моделей и стержневых ящиков должна обеспечивать:

– незатрудненную набивку и выемку моделей из формы и стержней из стержневого ящика;

– получение чистой и гладкой рабочей поверхности моделей и стержневых ящиков, а также формовочных уклонов вертикальных стенок;

– достаточную прочность, соответствующую напряжениям, возникающим в процессе набивки форм и стержней;

– достаточную стойкость к влиянию сырой формовочной и стержневой смеси;

– технологичность и экономичность моделей и стержневых ящиков.

При конструировании моделей и стержневых ящиков размеры их должны приниматься с учетом величины усадки и припусков на механическую обработку отливки. Кроме того, должно предусматриваться максимально возможное облегчение веса модели.

Модельно-стержневая оснастка служит для формирования внутренних и внешних поверхностей отливки. От точности ее изготовления во многом зависит точность отливки. Согласно ГОСТ 3212 установлены девять классов точности 1–9 изготовления модельных комплектов (табл. 1), которые взаимоувязаны с допусками размеров отливок по ГОСТ 26645. Класс точности модельного комплекта назначается в соответствии с классом точности размеров отливок (табл. 2).

Таблица 1 Допуски размеров модельных комплектов (МК)

| Интервал номинальных размеров МК, мм | Допуски размеров МК, мм, по классам точности | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

| До 10 | 0,04 | 0,07 | 0,11 | 0,18 | 0,28 | 0,44 | 0,72 | 1,00 | – |

| Свыше 10 до 16 | 0,05 | 0,08 | 0,13 | 0,20 | 0,32 | 0,50 | 0,80 | 1,26 | – |

| Свыше 16 до 25 | 0,06 | 0,09 | 0,14 | 0,22 | 0,36 | 0,56 | 0,90 | 1,44 | 2,2 |

| Свыше 25 до 40 | 0,07 | 0,10 | 0,16 | 0,25 | 0,40 | 0,64 | 1,00 | 1,60 | 2,5 |

| Свыше 40 до 63 | 0,08 | 0,11 | 0,18 | 0,28 | 0,44 | 0,72 | 1,14 | 1,80 | 2,8 |

| Свыше 63 до 100 | 0,09 | 0,13 | 0,20 | 0,32 | 0,50 | 0,80 | 1,26 | 2,00 | 3,2 |

| Свыше 100 до 160 | 0,10 | 0,14 | 0,22 | 0,36 | 0,56 | 0,90 | 1,44 | 2,20 | 3,6 |

| Свыше 160 до 250 | 0,11 | 0,16 | 0,25 | 0,40 | 0,64 | 1,00 | 1,60 | 2,50 | 4,0 |

| Свыше 250 до 400 | 0,13 | 0,18 | 0,28 | 0,44 | 0,72 | 1,14 | 1,80 | 2,80 | 4,4 |

| Свыше 400 до 630 | 0,16 | 0,20 | 0,32 | 0,50 | 0,80 | 1,26 | 2,00 | 3,20 | 5,0 |

| Свыше 630 до 1000 | — | 0,22 | 0,36 | 0,56 | 0,90 | 1,44 | 2,20 | 3,60 | 5,6 |

| Свыше 1000 до 1600 | — | 0,28 | 0,40 | 0,64 | 1,00 | 1,60 | 2,50 | 4,00 | 6,4 |

| Свыше 1600 до 2500 | — | — | 0,44 | 0,72 | 1,14 | 1,80 | 2,80 | 4,40 | 7,2 |

| Свыше2500 до 4000 | — | — | 0,64 | 0,80 | 1,26 | 2,00 | 3,0 | 5,0 | 8,0 |

| Свыше4000 до 6300 | — | –– | — | 1,00 | 1,44 | 2,20 | 3,60 | 5,60 | 9,0 |

Таблица 2 Взаимосвязь классов точности размеров модельных комплектов с классами точности размеров отливок

| Класс точности размеров отливки по ГОСТ 26645 | Класс точности модельного комплекта (МК) |

| 4, 5т | 1 |

| 5, 6 | 2 |

| 7, 7т | 3 |

| 8, 9т | 4 |

| 9, 10 | 5 |

| 11т, 11 | 6 |

| 12, 13т | 7 |

| 13, 14 | 8 |

| 15, 16 | 9 |

Для обозначения материала и точности модельного комплекта (МК) используют запись, например, следующего вида:

– «Точность МК5 – металл ГОСТ3212», которая означает металлический модельный комплект класса точности 5 по ГОСТ 3212.

– «Точность МК8 – дерево ГОСТ 3212» означает деревянный модельный комплект класса точности 8 по ГОСТ 3212.

По типу материала модельные комплекты для изготовления отливок подразделяются на деревянные, металлические и пластмассовые. Кроме точности изготовления и шероховатости поверхности, к модельным комплектам предъявляются требования по стойкости к износу в процессе эксплуатации. В массовом производстве отливок необходимо иметь несколько дублеров модельных комплектов.

В технологическое оснащение входят также подопочные плиты, сушильные плиты (драйеры), литейный инструмент. Как правило, деревянные модельные комплекты применяют в единичном или мелкосерийном производстве, пластмассовые – в мелкосерийном или серийном, а металлические – в крупносерийном или массовом производстве.

1.1. Деревянные модели и стержневые ящики

Деревянные модели изготовляют из сосны, ели, лиственницы, сложные стержневые ящики – из липы. Для облицовки моделей используют бук, ясень, клен. Наиболее изнашиваемые части изготовляют из металла или облицовывают листовым железом.

Перед употреблением заготовленные доски сушат в естественных условиях (до двух лет), но чаще прибегают к искусственному высушиванию в сушильных камерах. Во избежание растрескивания досок при такой сушке их предварительно пропаривают, для чего в камеру подают пар. После пропаривания включают вентилятор и постепенно повышают температуру в камере. В среднем древесина сушится .. 12 сут. Большее время соответствует сушке твердых пород древесины.

Для изготовления модельной оснастки древесина должна содержать не менее 8 и не более 11 % влаги. Следует также учитывать возможность коробления досок в результате усушки. Изменение их размеров в процессе усушки оказывается наименьшим по длине ствола – 0,1…0,3 %, в радиальном направлении изменение размеров ..6 %, в тангенциальном – 6… 12 %.

При изготовлении модели по рабочему чертежу детали модельщик увеличивает все размеры на величину усадки сплава, из которого будет изготовлена отливка.

Если отливка предназначена к механической обработке, то на соответствующих поверхностях модели предусматривают припуск согласно Гост 26645 – 85 (изм. № 1, 1989 г.). Формовочные уклоны выполняют с учетом Гост 3212.

По прочности изготовления деревянные модели подразделяют на три класса.

По первому классу изготовляются модели, предназначенные для серийного производства и для получения промоделей (например, металлических моделей). Для промодели необходимо учитывать двойную усадку – сплавов модели и отливки.

Материалом для моделей первого класса служит выдержанное дерево твердых пород: бук, клен или мелкослойная сосна. У больших моделей всю основную часть выполняют из сосны, а острые углы модели и выступающие ее части (приливы, ребра и др.) – из бука, клена, а в отдельных случаях из цветного металла (латуни, алюминия).

По второму классу изготовляются модели для ограниченного числа формовок. В этом случае используют материал пониженного качества и более мягких, чем в предыдущем случае, пород дерева (ольхи, липы, сосны).

По третьему классу изготовляют модели для разовых отливок. Материалом большей частью служит сосна, иногда ель. К этому классу относят и скелетные модели. Модели третьего класса в большинстве случаев по окончании формовки уничтожают.

Изготовленный по первому классу подопочный щиток склеен из трех рядов щитков, причем если в верхнем и нижнем щитках долевые волокна имеют одинаковую направленность, то в среднем щитке они перпендикулярны им.

Щиток, изготовленный по второму классу прочности, имеет два ряда досок с поперечными планками по краям, а щиток третьего класса прочности выполняют из целиковой доски. Следует отметить, что для склеивания щитка первого класса прочности используются узкие доски, а для второго и тем более третьего классов – более широкие доски. Склеенные из широких досок щитки коробятся, тогда как щитки, склеенные из более узких досок, практически не подвержены короблению.

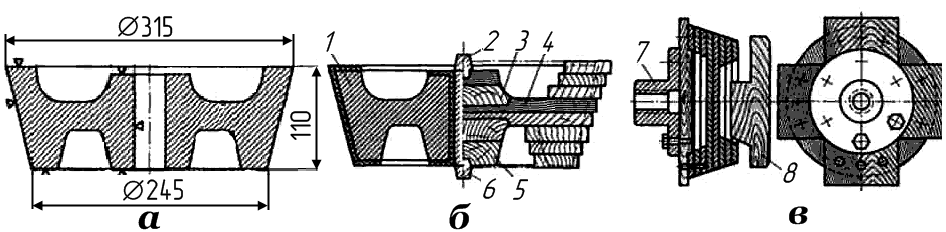

На рис. 1 показан пример технологии изготовления модели для отливки детали конического катка (рис. 1, а).

Рис. 1 Технология изготовления конического катка: а – отливка; б – модель; в – обработка заготовки: 1 – обод катка; 2, 6 – знаки модели; 3, 5 – части ступицы; 4 – диск; 7 – планшайба; 8 – шаблон

Первоначально чертеж детали с нанесенной технологией (припуски на механическую обработку, разъем отливки и формы, стержни со знаками и зазорами в них, точность, ТУ и т.д.) переносится на фанерный лист (щиток) без изменений, но с учетом формовочных уклонов и размеров по усадочному метру. Щиток необходим для определения составных частей модели, используемых при склеивании заготовки. После этого определяют порядок изготовления и соединения отдельных частей модели (рис. 1, б). Слева от оси изображен чертеж модели, а справа вычерчена заготовка и намечена технология изготовления отдельных частей модели.

Для того чтобы модель была прочной, обод 1 катка изготовляют из сегментов в три ряда, по шесть штук в ряду, а диск 4 катка и части ступицы 3, 5 склеивают из двух слоев с взаимноперпендикулярным направлением долевых волокон. Все части изготовляют и соединяют в соответствии с чертежом на щитке.

Сначала вытачивают знаки 2 и 6, затем части 3 и 5 ступицы, в которых вытачивают углубления по диаметру шипов знаков. Далее обтачивают основную заготовку катка по размерам, указанным на чертеже модели, а углубления для центрирования частей ступицы по диаметру и толщине шипа. Заготовку обтачивают при помощи деревянного креста, привернутого к планшайбе 7 (рис. 1, в). Для контроля внутреннего диаметра используют шаблон 8. Часть 5 ступицы приклеивают к диску 4, а часть 3 для удобства формовки делают отъемной.

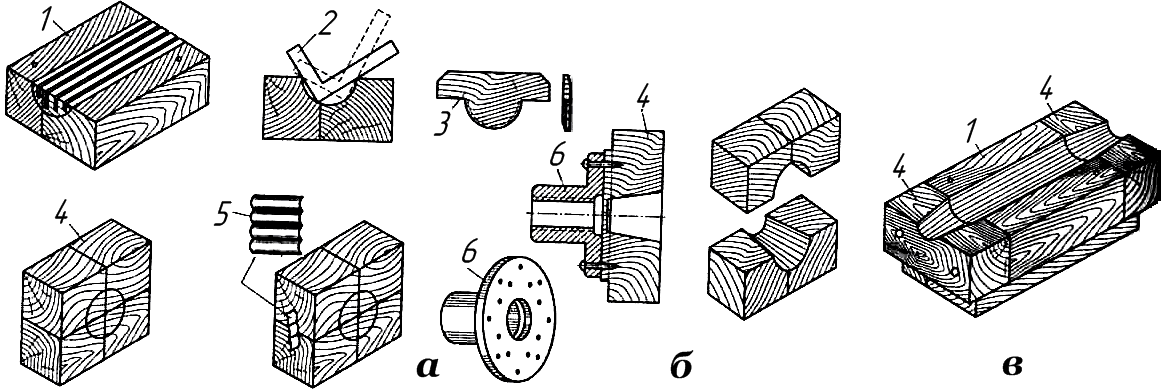

На рис. 2 показаны некоторые операции изготовления стержневого ящика. Стержневой ящик изготовляют из двух половин. Вначале заготовляют два бруска для рабочей части ящика 1 с цилиндрическим отверстием, выстругивают боковые стороны под угольник, спаривают бруски, устанавливают шипы и размечают контур отверстия. После разметки в половинках ящика делается долевой пропил, при помощи полукруглой стамески выбирается цилиндрическое отверстие по угольнику 2 или шаблону 3, которое затем зачищают шкуркой. Знаковые части 4 стержневого ящика составляют из четырех частей, склеивают, по разъему прокладывают бумагу для исключения повреждения при распаривании обработанных половинок, вбивают гребенки 5, закрепляют на патроне 6 и обрабатывают на станке. Центрируют половины стержневого ящика соединительными шипами (дюбелями).

Рис. 2. Стержневой ящик для катка: а – операции по изготовлению рабочей части; б – операции по изготовлен знаков; в – половина стержневого ящика в сборе; 1 – рабочая часть ящика; 2 – угольник; 3 – шаблон; 4 – знаковые части ящика; 5 – гребенка; 6 – патрон для крепления частей ящика при обработке

1.2. Металлические и пластмассовые модели, модельные плиты

Металлическая модельная оснастка применяется только в условиях крупносерийного и массового производства. В этом случае затраты на изготовление металлической модельной оснастки полностью окупаются, резко возрастают геометрическая точность отливок и точность их размеров.

Металлические модели. Примерная схема изготовления модели. Материалом для изготовления моделей и стержневых ящиков служат алюминиевые сплавы по ГОСТ 1583 АК5М2, АК5М7, АК7М2 и др., серый чугун СЧ15, СЧ20 ГОСТ 1412, литейные латунь и бронза, сталь марок 15л–45л ГОСТ 977. Заготовки отливают, например, из алюминиевого сплава, для чего сначала изготовляется деревянная модель (мастер-модель). В мастер-модели учитывается двойная усадка, например, алюминиевого сплава, из которого будет исполнена модель, и сплава, например, чугуна, из которого будет изготовляться отливка.

В сырых песчано-глинистых формах отливают две половинки модели, которые обрабатывают по разъему, собирают между собой, исключая смещение, зажимают струбциной и просверливают сквозные отверстия (диаметром 5…6 мм) предпочтительно в знаковых частях модели. В эти отверстия загоняют штифты, а струбцины снимают. В таком виде модель подвергают механической обработке на станках, затем штифты удаляют, половинки моделей разъединяют и приступают к их монтажу на модельных плитах верха и низа.

Пластмассовые модели. Все более широкое применение находит в настоящее время модельная и стержневая оснастка из пластических масс. Подобная оснастка, сочетая преимущества деревянной и металлической, обладает малой массой, высокой точностью и прочностью, не подвержена короблению, разбуханию, коррозии при хранении и эксплуатации и позволяет точно воспроизводить контуры модели при формовке.

Вследствие сокращения расхода металла, снижения трудоемкости изготовления, уменьшения потребности в оборудовании и производственных площадях за счет резкого сокращения объема механической обработки и доводочных операций применение пластмассовой оснастки очень эффективно. Для изготовления оснастки применяют термореактивные пластические массы на основе эпоксидных или фенолформальдегидных смол, стиракрил ТШ или акрилат АСТ-Т. Сначала изготовляют гипсовую мастер-модель с учетом усадки пластмассы и металла отливки. По мастер-модели делают гипсовую форму, которую заливают жидкой пластмассой. Готовую пластмассовую модель извлекают из формы и подвергают механической обработке. Крупные модели делают пустотелыми, мелкие – монолитными. Для сокращения расхода пластмассы, увеличение ее абразивной износостойкости и прочности в нее добавляют разные наполнители (алюминеевая пудра, железный порошок и др.), а при заливке формы армируют сеткой из стеклоткани.

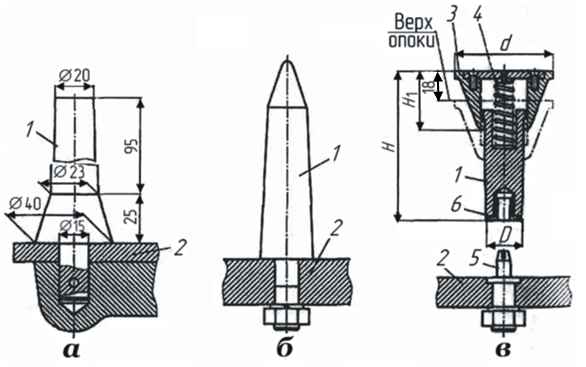

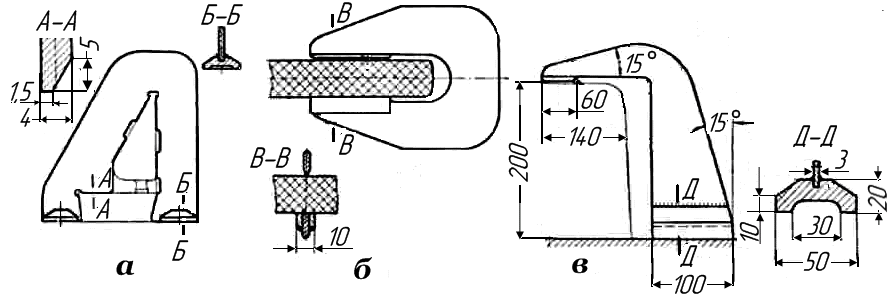

Модели стояков, воронок и чаш. При ручной формовке используются модели стояков, как правило, деревянные, расширяющиеся за счет уклона кверху. При машинной и автоматической формовке модели стояков 1 изготавливаются из металла, имеют обратный уклон и крепятся к модельной плите 2 (рис. 3, а, б).

Рис. 3. Модели стояков и варианты их крепления к модельной плите: а, б – стояк, прикрепленный к модельной плите соответственно штифтом и гайкой; в – пружинный стояк; 1 – стояк; 2 – модельная плита; 3 – воронка 4 – пружина; 5 – каленый штырь; 6 – каленая втулка; Н, D – высота и диаметр пружинного стояка; Н1 d – высота и диаметр воронки

При ручной формовке воронку вырезают, не вынимая модель деревянного стояка. В некоторых случаях вырезают небольшую чашу-воронку.

При машинной формовке модели воронок и чаш с отверстием под стояк крепят к прессовой плите. При этом в форме в месте перехода от воронки к стояку обязателен небольшой уступ, так как модель воронки с отверстием под обратный стояк сделать «на нет» невозможно. При больших расходах металла, т. е. для крупных отливок, используют чаши-нарощалки, которые изготовляют в специальных стержневых ящиках из стержневой смеси.

На автоматических формовочных линиях воронки и чаши могут быть отфрезерованы специальной фрезой. Иногда при машинной формовке (в основном, безопочной) применяют стояк 1 с подпружиненной воронкой 3 для опок с высотой до 125 мм (рис 3, в). В стояк 1 запрессовывается каленая втулка 6, а к модельной плите 2 крепится каленый штырь 5. Перед формовкой верхней опоки стояк устанавливают на модельную плиту и уплотняют верхнюю полуформу встряхиванием, при этом воронка 3 выходит за уровень контрлада опоки. При подпрессовке прессовая колодка сжимает пружину 4 и воронка утапливается, что способствует лучшему уплотнению смеси вокруг воронки, предотвращая размыв смеси при заливке металла. После снятия прессовой колодки пружина выталкивает воронку, и так называемый «пружинный стояк» извлекают вручную.

Модельные плиты Модельные плиты для встряхивающих формовочных машин регламентируются ГОСТ 20084 – ГОСТ 20131. Выбор плиты определяется типом машины, а также размерами и числом моделей, которые необходимо на ней разместить. Чрезмерная загруженность модельной плиты моделями и развитой литниковой системой может привести при формовке к подрыву формы, а при недостаточной загруженности модельной плиты снижается такой производственный показатель, как съем отливок с готовой формы. Практика показывает, что средняя загруженность моделями на модельных плитах опочной формовки составляет 40 %.

Верхняя плоскость плиты образует плоскость разъема формы. Плита прикрепляется к столу формовочной машины болтами.

Конструкция и размещение элементов крепления плиты к столу машины зависят от типа стола. Габариты плит назначаются в соответствии с габаритами опок, для которых они предназначены.

Модельные плиты изготовляются из стали марок от 15Л до 45Л ГОСТ 977 или из чугуна марки СЧ 20 ГОСТ 1412, небольшие плиты – из алюминиевых сплавов.

По способу установки и закрепления моделей модельные плиты делятся на два типа:

– плоские плиты, на которых модели закрепляются болтами; такие плиты применяются главным образом в серийном и массовом производстве;

– координатные плиты, имеющие сетку отверстий, просверленных с большой точностью; такие плиты применяются в мелкосерийном производстве, при котором производится частая смена моделей.

Плоские модельные плиты с закрепленными на них моделями — наиболее распространенный вид модельных плит в массовом и крупносерийном производстве. Монтаж моделей на таких плитах производится в модельном цехе; модели хранятся на складе вместе с плитой в собранном виде.

Модельные плиты имеют следующие элементы:

– установочные штыри (центрирующий и направляющий) под втулки в опоках;

– ушки под установочные штыри;

– лапы для прикрепления плит к столу машины;

– ручки или цапфы для транспортировки (в чугунных и алюминиевых плитах применяются залитые цапфы);

– платики под скрепляющие скобы или ушки под скрепляющие штыри (рис 4).

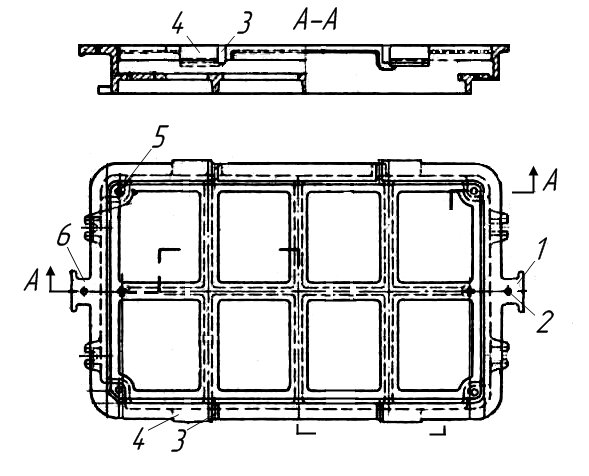

Рис. 4. Модельная плита: 1 – штырь направляющий; 2 – лапы для прикрепления плит к столу машины; 3 – платик под скрепляющие скобы; 4 – цапфы; 5 – ушко под штыри; 6 – штырь центрирующий

Установочные штыри. Один штырь (центрирующий) делается круглым с диаметром рабочей части, равным диаметру центрирующей втулки опок; второй (направляющий) имеет квадратное сечение со стороной квадрата, равной ширине прорези направляющей втулки опоки.

Размеры установочных штырей приведены в табл. 3.

Таблица 3 Выбор и определение размеров штырей

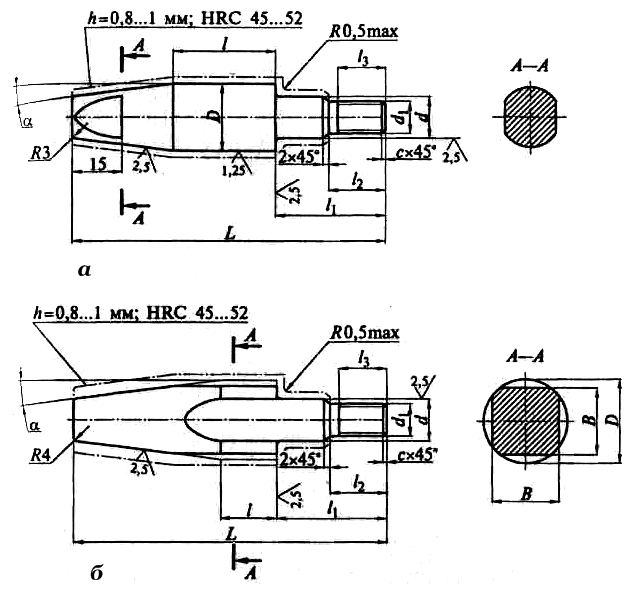

Штыри делаются из стали марки 45 или из цементируемой стали марки 15 или 20. Рабочие поверхности штырей закаливаются до твердости HRC 40–50. При закреплении штыря под гайку устанавливается пружинная шайба (рис. 5).

Рис. 5. Центрирующий (а) и направляющий (б) штыри на модельных плитах: D(B), L, S, I, l l1 l2, l3, d, d1, α – размеры штырей

Цапфы для транспортировки. В стальных плитах цапфы выполняются цельнолитыми, в чугунных – залитыми.

В стальных плитах мелких и средних размеров цапфы можно не делать, а для транспортировки использовать ушки под штыри, придавая им соответствующую форму и размеры.

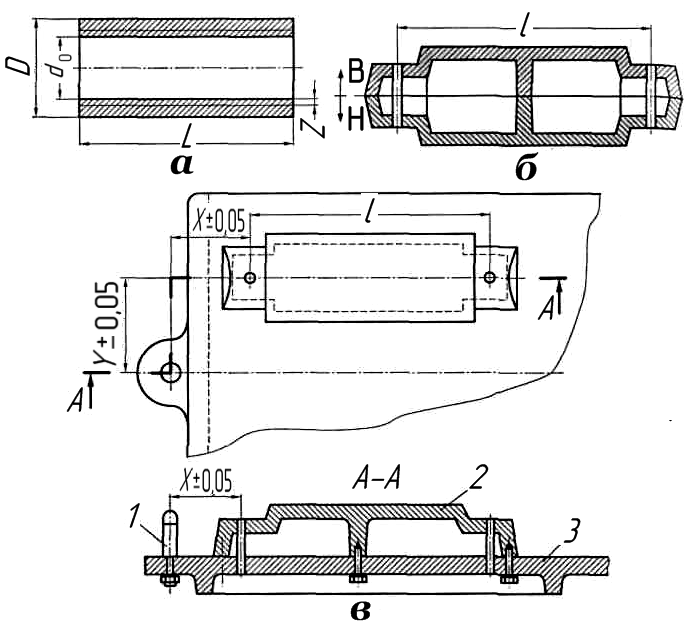

Установка моделей на плиту. Готовые половины моделей обрабатывают по плоскости разъема, совмещают по контуру, скрепляют струбцинами и просверливают отверстия диаметром 5…6 мм в знаковых частях модели с расстоянием l между ними (рис. 6, б). В отверстия забивают штифты (рис. 6, в), снимают струбцины и механически обрабатывают модели в соответствии с чертежом. Далее их монтируют на модельной плите.

Рис. 6. Эскиз изготовления модели гильзы и ее монтажа на модельной плите: а – отливка; б – модель в сборе перед обработкой; в – схема монтажа моделей на плите; 1 – центрирующий штырь; 2 – половина модели; 3 – модельная плита; L, l, D, d0 Z – размеры гильзы; X, Y – помечаемые расстояния отверстий под штифты; В, Н – верх и низ модели

В некоторых случаях перед монтажом проводят разметку модельной плиты относительно круглого центрирующего штыря. При этом помечают два расстояния X, Y для каждого отверстия под штифты модели, после чего их просверливают в модельной плите. Затем две модельные плиты низа (Н) и верха (В) состыковывают, в них сверлят отверстия под штыри, в которые вставляют чистовые болты. Далее сверлят отверстия в верхней плите через отверстия нижней как по кондуктору. Монтаж моделей верха и низа ведут по отверстиям, для чего в них забивают штифты. Модель жестко крепится к плите с помощью болтов или винтов, при этом используется пружинная шайба.

Чаще всего в массовом производстве, когда изготовляют несколько дублеров, монтаж моделей выполняют с помощью кондукторов 2 (рис. 7), представляющих собой стальной лист толщиной .. 5 мм с размерами модельной плиты в плане. В нем высверливают отверстия под штыри и вырезают окна по профилю проекции модели 1 на модельную плиту Калибр поочередно, если проекции модели верха и низа одинаковые, устанавливают на модельные плиты верха и низа, в окна устанавливают модели, по моделям как по кондуктору. Сверлят в плитах отверстия и забивают в них штифты (рис. 7, б), затем крепят к плите с помощью болтов (винтов). Все элементы литниковой системы монтируют на модельной плите, после того как выполнен монтаж модели.

Рис. 7. Схема монтажа моделей с помощью кондуктора: а – кондуктор; б – сверление отверстия в модельной плите; 1 – модель; 2 – кондуктор; 3 – модельная плита; В, Н – верх и низ модели

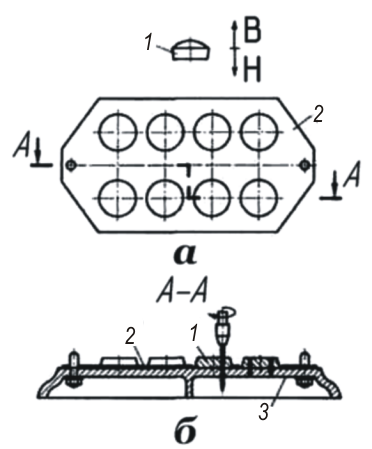

Координатные плиты Координатными называются модельные плиты, имеющие на рабочей поверхности сетку отверстий для фиксирования положения модельного комплекта. Координатные плиты получили распространение в мелкосерийном производстве, где частые смены плит с моделями вызывают большие простои машин.

Координатная плита с установленной на ней моделью показана на рис. 8. Расстояния между осями отверстий в зависимости от размеров плиты равны 50 ± 0,1; 100 ± 0,1 или 200 ± 0,1 мм. Для уменьшения ошибок расстояния между рядами отверстий следует показывать на чертеже от центрирующего штыря.

Рис. 8. Координатная плита с моделью и опокой: 1 – опока; 2 – штырь центрирующий; 3 – координатная плита; 4 – модель; 5 – крепежный болт; 6 – штырь направляющий

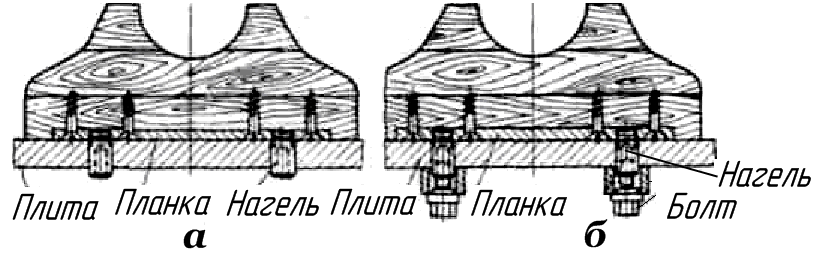

Небольшие модели могут закрепляться на координатной плите с помощью специальных нагелей; в индивидуальном производстве модели часто не закрепляются, а вынимаются из формы вручную. Закрепленная и незакрепленная модели показаны на рис. 9.

Рис. 9. Быстросменное крепление деревянных моделей к координатной плите; а – без закрепления; б – с закреплением

Модельные рамки. Модельная рамка в отличие от обычной модельной плиты имеет со стороны разъема внутреннюю полость, в которую может устанавливаться выполненная по размерам этой полости деревянная или металлическая модель (вкладыш) с любым контуром разъема. Модельные рамки, как и координатные плиты, позволяют быстро сменять модельный комплект, не снимая их с машины. Кроме того, модельные рамки с глубокой полостью разъема служат для формовки отливок с фигурным разъемом модели.

На рис. 10 показана стальная модельная рамка с отверстиями в углах для закрепления вкладыша болтами; для крепления опок к модельной рамке служат платики под скобы, а для транспортировки — ушки специальной формы под установочные штыри.

Рис 10. Стальная модельная рамка: 1 – ушко под центрирующий штырь и для транспортировки; 2 – отверстие под штырь; 3 – окно для установки модельного вкладыша; 4 – платик крепежный; 5 – отверстие для закрепления вкладыша болтом; 6 – ушко под направляющий штырь

1.3. Стержневые ящики.

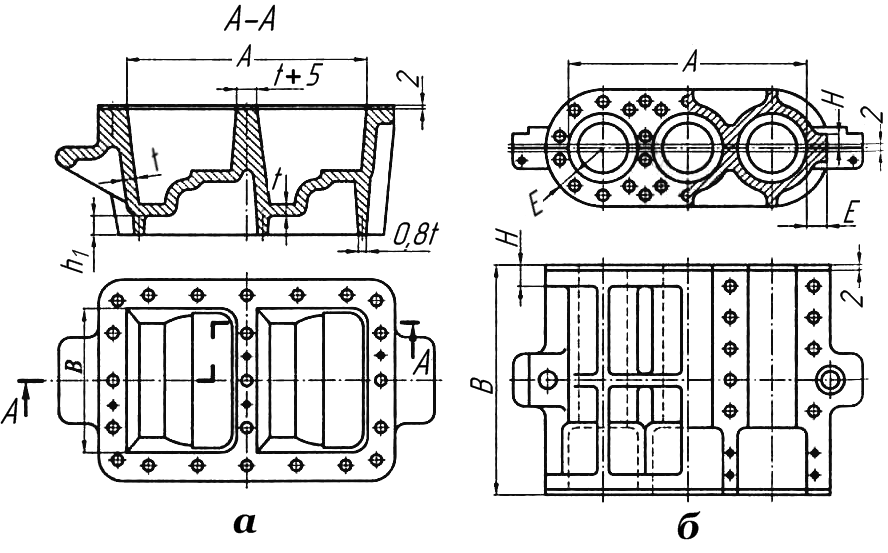

Полость стержневого ящика соответствует внешним очертаниям стержня со знаковыми частями. Исполнительные размеры полости ящика выполняются большими на величину усадки по сравнению с номинальными размерами отливки. Для свободного извлечения стержня из стержневого ящика на вертикальных поверхностях предусмотрены литейные уклоны. Важным элементом ящика определяющим его прочность, являются стенки. При выборе толщины стенок и других размеров стержневого ящика исходят из среднего габаритного размера в соответствии с ГОСТ 13138 (таб. 4 и рис. 11). Для исключения быстрого износа плоскость разъема алюминиевых ящиков бронируют стальным листом толщиной 1,5…2,0 мм.

Таблица 4 Размеры конструктивных элементов стержневых ящиков

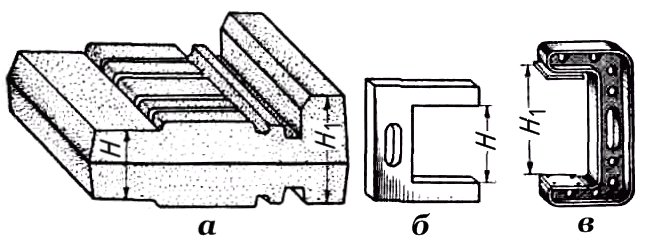

Рис. 11. Конструкция стержневого ящика открытого (а) и закрытого (б) типа: А, В, t, Е, Н h1, – размеры конструктивных элементов (табл. 4)

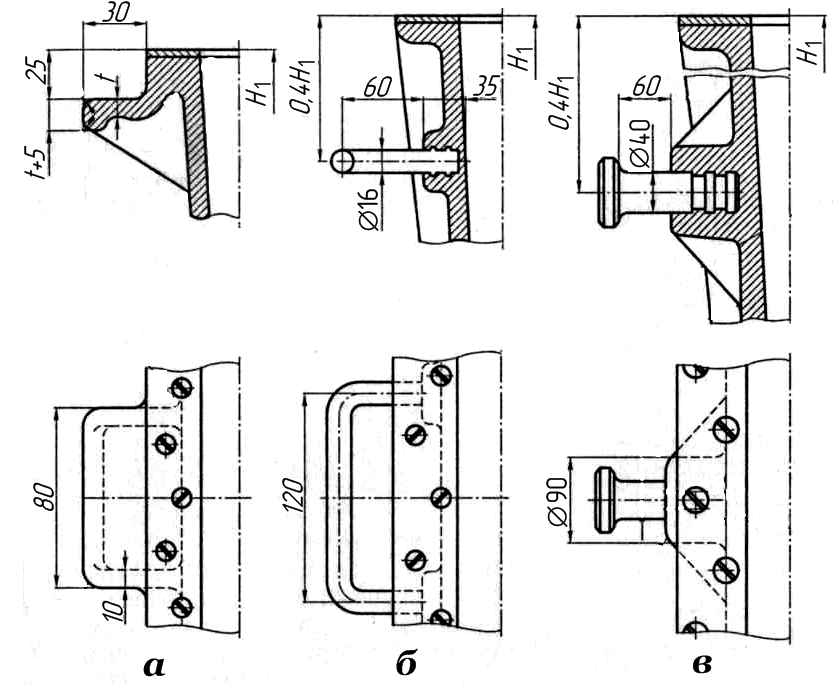

Открытые ящики снабжены ручками, которые могут быть литыми (рис. 12, а) либо залитыми (рис. 12, б), или залитыми цапфами (рис. 12, в).

Рис. 12. Конструкция ручки для стержневых ящиков: а – литая; б – залитая; в – залитая цапфа; t H1 – размеры ящиков

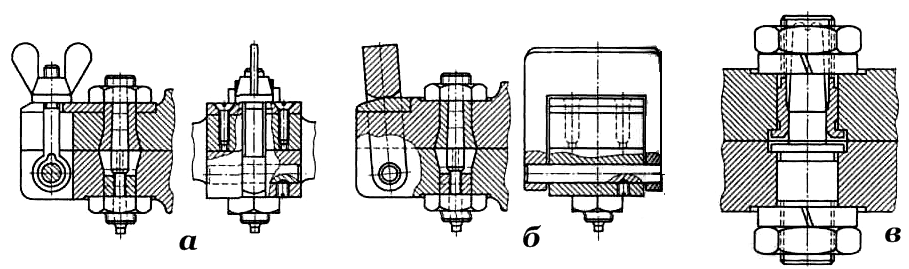

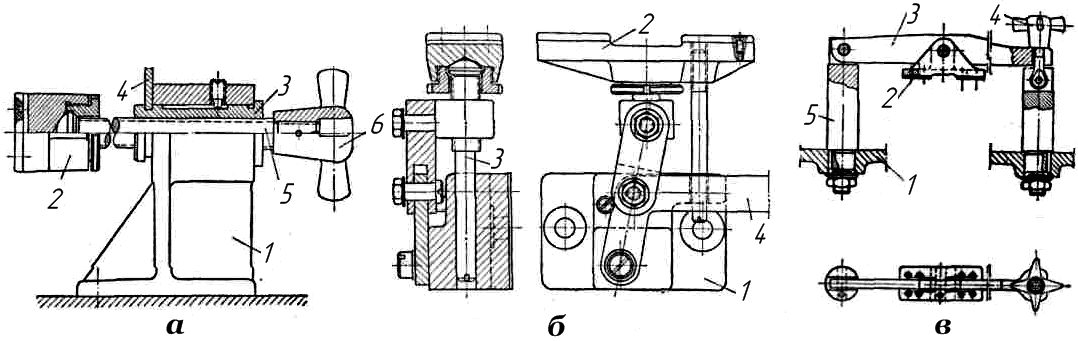

Разъемные алюминиевые ящики должны иметь центрирующие штыри регулируемые (рис. 13, а, б) или нерегулируемые (рис. 13, в) и устройства для их крепления: откидной болт с гайкой-барашком (рис. 13, а), откидная скоба (кривошип) (рис. 13, б).

Рис. 13. Конструкция регулируемых (а, б) и нерегулируемых (в) центрирующих штырей с креплением половин ящика: а – гайкой-барашком; б – откидной скобой (кривошип); в – гайкой-барашком или откидной скобой

Стержневые ящики из алюминиевых сплавов (рис. 14) применяются для ручной и машинной формовки стержней, однако ящики для машинной формов-ки упрочняются и дополняются приливами для крепления к столу машины.

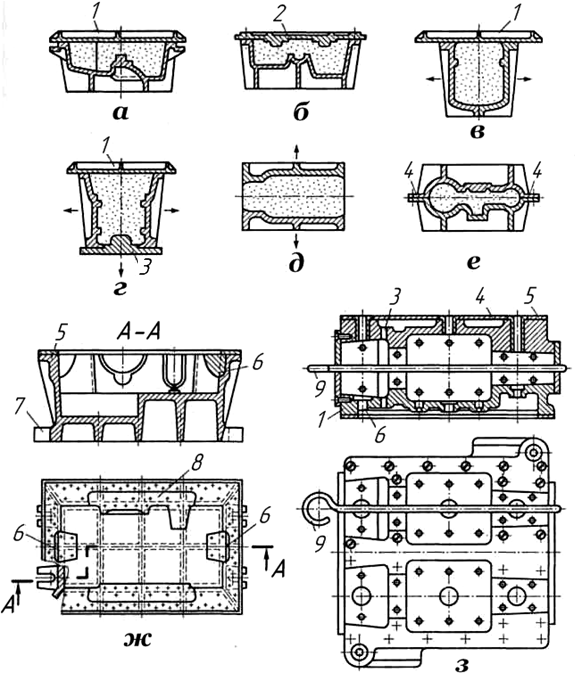

Рис. 14. Тип конструкции стержневого ящика из алюминиевого сплава: а – открытый; б – открытый с вкладышем; в – открытый с вертикальной плоскостью разъема; г – открытый с вкладышем в донной части; д – разъемный, открытый с торцов; е – глухой; ж – открытый с отъемной частью; з – закрытый для пескодувного уплотнения с вдувными отверстиями, вентами; 1 – сушильная плита; 2 3, 6, 8 – вкладыши; 4 – штырь; 5 – основной корпус ящика, 7 – приливы для крепления ящика; 9 – вентиляционная игла; стрелками на в, г, д показано направление разъема ящика

Для фасонных стержней применяют открытые ящики (рис. 14, а, б), открытые ящики с вертикальным разъемом (рис. 14, в). В некоторых случаях для открытых ящиков используют вкладыши 2 в плоскости уплотнения (рис. 14, б), которые запрессовываются в стержневую смесь после заполнения ящика. Для образования углублений в стержне открытые ящики с вертикальным разъемом делают с отъемным дном 3 в виде вкладыша (рис. 14, г). Ящики с горизонтальным разъемом уплотняют: открытый (рис. 14, д) – с торцов; глухой (рис 14, е) – отдельно верхнюю и нижнюю половины с последующим их соединением по штырям 4. Открытый стержневой ящик из алюминиевого сплава (рис. 14, ж) может состоять из основного корпуса 5 и вкладышей 6 и 7.

Вкладыши соединяют с корпусом чаще всего с использованием «ласточкина хвоста». Конструктивной особенностью стержневого ящика, применяемого для пескодувно-прессового изготовления стержней, является наличие вент для выхода воздуха, попадающего в полость ящика вместе со смесью. Открытый ящик (рис. 14, а) прижимается к вдувной плите машины; во избежание прорыва смеси фланцы ящика должны иметь ширину 20…30 мм.

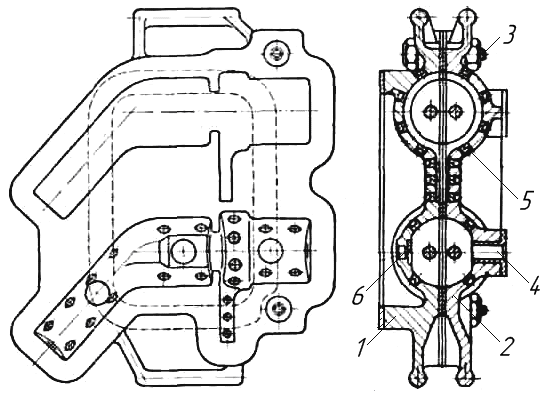

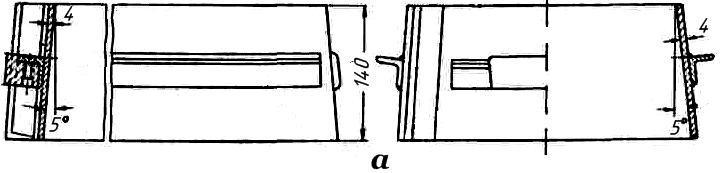

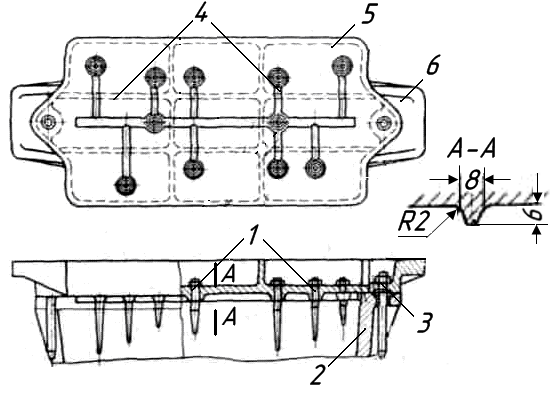

Типовая конструкция стержневого ящика, предназначенного для изготовления стержней на пескодувной машине, показана на рис. 15.

Рис. 15. Типовая конструкция стержневого ящика на пескодувную машину: 1– нижняя половинка ящика; 2 – верхняя половинка ящика; 3 – направляющий штырь; 4 – втулка вдувная; 5 – вента; 6 – шайба бронирующая

Сохраняя общие элементы обычных конструкций, стержневые ящики данного типа имеют вдувные отверстия (втулки) для прохождения в полость ящика стержневой смеси (рис. 16).

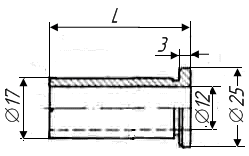

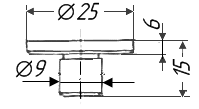

Рис. 16. Вдувная втулка стержневых ящиков для работы на пескодувных машинах: L – выбирается в зависимости от толщины стенки ящика

Для предохранения ящика от преждевременного истирания вдуваемой смесью против вдувных отверстий ставятся бронирующие шайбы, (рис.3.17).

Рис. 17. Бронирующая шайба стержневых ящиков для работы на пескодувных машинах

На качество стержней, изготовляемых пескодувным способом, значительное влияние оказывают расположение, число и площадь живого сечения вент – литых или механически обработанных (рис. 18 а) и составных (рис. 18, б) с сеткой для выхода воздуха.

Рис. 18. Типы вент: а – литые с щелевыми прорезями; б – составные с сеткой; D1 – посадочный диаметр; D2 – конструктивный диаметр

Указанные ящики проектируются с несколько большим запасом прочности. Кроме того, в комплект стержневого ящика входит сменная плита, укрепляемая к бункеру пескодувной машины с вдувными отверстиями, расположение которых должно строго совпадать с расположением вдувных отверстий в верхней половине ящика.

При изготовлении стержней по нагреваемой оснастке стержневые ящики выполняют из чугуна. При этом, для извлечения стержня из ящика в обязательном порядке предусмотрены толкатели. Для получения пустотелых стержней ящики снабжают так называемыми «опустошителями» с автономным нагревом.

При изготовлении стержней по холодной оснастке с продувкой газообразным катализатором стержневые ящики могут изготовляться из пластмассы и дерева. При этом стержневые ящики также могут иметь толкатели для извлечения готового стержня.

В технологии изготовления стержней с конвективной сушкой, когда упрочнение стержня происходит вне оснастки, необходимо использовать сушильные плиты. Для сушки стержней применяют плиты с простым и с фасонным разъемом, которые называются сушителями или драйерами.

Типовые конструкции сушителей представлены на рис. 19.

Рис. 19. Типовые конструкции сушителей: а– сушитель для сушки круглых стержней; б – сушитель-вставка в стержень; в – сушитель для сушки стержней с фасонным разъемом; г – сушитель – боковая вставка в стержень

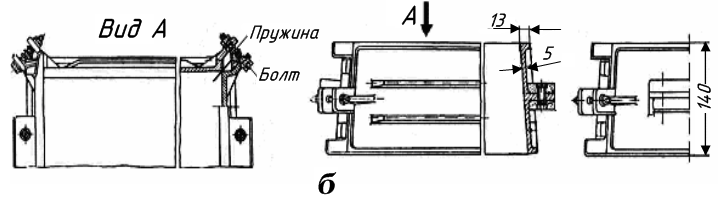

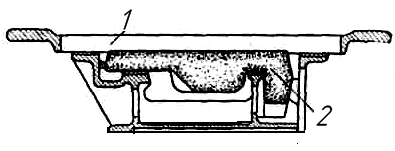

Сушильные плиты изготовляются сварной конструкции и литые – из алюминиевых сплавов или чугуна (рис. 20).

Рис. 20. Плоские сушильные плиты: а – литая; б – сварная; 1 – вид сверху; 2 – вид снизу

Плоские плиты делаются преимущественно цельнолитыми из чугуна или алюминиевых сплавов. Из алюминиевых сплавов делаются преимущественно плиты размером до 1,0 м 2 ; большие плиты отливаются из чугуна. Мелкие плиты могут быть также сварными из листа и полосы толщиной 3–4 мм.

К мелким ручным алюминиевым плитам относятся плиты размером примерно 0,15–0,25 м 2 , вес которых вместе со стержнем допускает переноску вручную одним или двумя рабочими.

Крановые алюминиевые сушильные плиты отличаются от ручных наличием мест для захвата чалочными цепями или канатами. К крановым относятся плиты, вес которых вместе со стержнем превышает 60 кг. В крановых чугунных плоских плитах для транспортировки можно применять залитые цапфы.

Заготовки для сушителей (драйеров) отливаются в песчаные формы, изготовленные на машинах по металлическим моделям, а также в полукокильные формы (с образованием рабочей поверхности сушителя металлическим стержнем, укрепленным на поддоне). После опытных отливок и доводки модели сушителя припуск на зачистку рабочей поверхности сушителя при пригонке по калибру не должен превышать 0,1 мм.

1.4. Опоки

Классификация и основные размеры опок. По материалу и способу изготовления опоки делятся на: цельнолитые из стали, чугуна и легких сплавов; сварные из стандартного и специального проката; сварные из литых стальных элементов; свертные из литых стальных и чугунных элементов.

По контуру в свету опоки могут быть прямоугольными, круглыми или фасонными; контур опоки определяется формой и размерами модели и технологическими условиями производства отливок.

По способу формовки и заливки опоки делятся: на парные опоки для машинной формовки; парные опоки для ручной и пескометной формовки; одиночные опоки для почвенной формовки.

Основные размеры. Опоки характеризуются тремя основными размерами: длиной L и шириной В в свету, определяемыми по внутреннему контуру опоки в плоскости разъема, и высотой Н. В качестве основной расчетной величины для конструктивных элементов опок всех типов условно принимается средний габаритный размер, равный (L+B)/2, а для круглых опок – диаметру D в свету, также определяемому по внутреннему контуру опоки в плоскости разъема.

При проектировании опок необходимо учитывать требования ГОСТов 14973 ÷ 15022.

Цельнолитые опоки из стали и чугуна нашли наибольшее применение в промышленности. Стальные опоки более экономичны: они значительно долговечнее и легче чугунных.

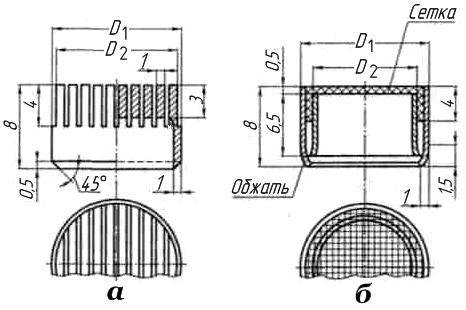

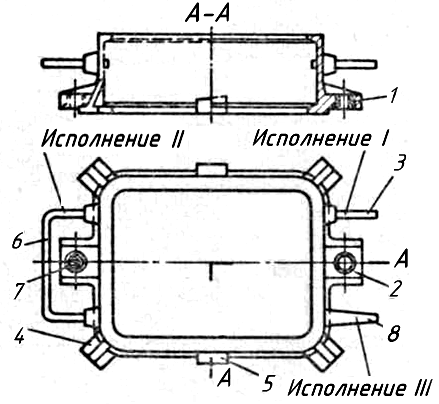

Ручные парные опоки для машинной формовки. На рис. 21 даны в трех исполнениях элементы транспортировки и кантовки; выбор исполнения зависит от материала опоки, ее размеров и веса.

Так, например, залитые стальные скобы (исполнение II) применяются для легких опок, обслуживаемых одним человеком; залитые стальные ручки (исполнение I) применяются главным образом в чугунных опоках; цельнолитые ручки (исполнение III) применяются только в стальных опоках.

Рис. 21. Опока ручная парная для машинной формовки: 1 – втулка центрирующая; 2 – ушко под втулку; 3 – ручка залитая; 4 – платик под снимающие штифты машины; 5 – платик под скрепляющие скобы; 6 – скоба залитая; 7 – втулка направляющая; 8 – ручка цельнолитая

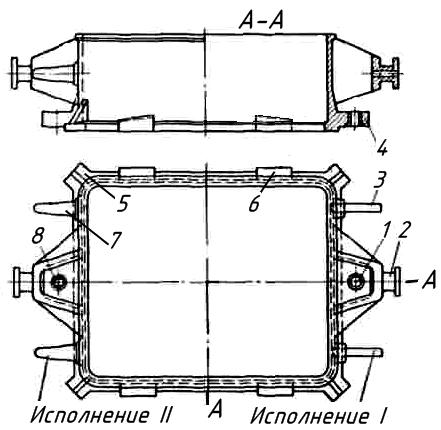

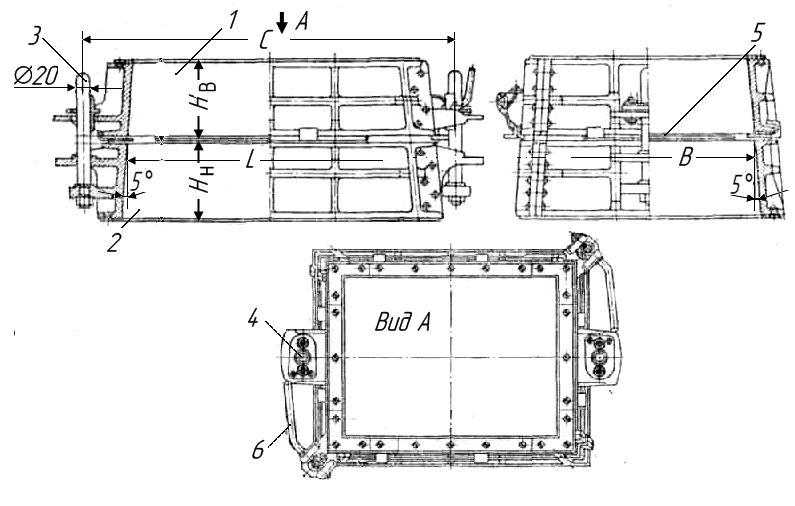

Комбинированные парные опоки для машинной формовки (рис. 22).

Рис. 22. Опока комбинированная парная: 1 – втулка центрирующая; 2 – цапфа сопряженная; 3 – ручка залитая; 4 – ушко под втулку; 5 – платик под штифты машины; 6 – платик под скрепляющие скобы; 7 – ручка цельнолитая; 8 – втулка направляющая

В отличие от ручных опок комбинированные парные опоки для машинной формовки имеют цапфы и ручки; ручки (цельнолитые или залитые) служат для транспортировки пустых опок вручную, а цапфы – для кантовки и транспортировки опок с землей.

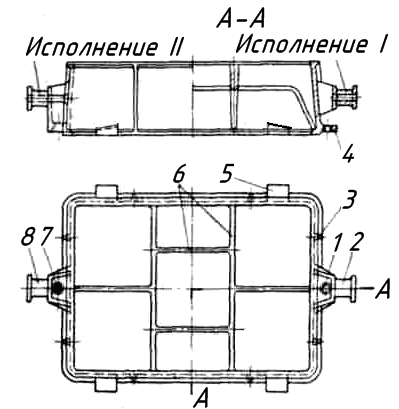

Средние крановые парные опоки для машинной, ручной и пескометной формовки (рис. 23) имеют средний габаритный размер до 1500 мм включительно. Для транспортировки и кантовки этих опок служат цапфы, расположенные на торцовых стенках опоки. На рисунке цапфы показаны в двух исполнениях: для низких опок (исполнение II) и для высоких (исполнение I).

Рис. 23. Опока крановая средняя: 1 – втулка центрирующая; 2 и 8 – цапфы сопряженные; 3 – ребра; 4 – ушко под втулки; 5 – платик под скрепляющую скобу; 6 – ребра крестовины; 7 – втулка направляющая

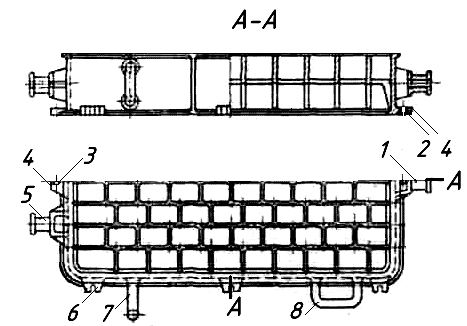

Крупные крановые опоки (рис. 24) имеют средний габаритный размер более 1500 мм. Кроме кантовочных сопряженных цапф 1, расположенных на торцовых стенках, опоки имеют на боковых стенках залитые скобы 8 или цельнолитые калачи 7 (или цапфы). Эти элементы являются вспомогательными при кантовке опок и основными при сборке форм. В чугунных опоках применяются только кованые залитые цапфы и скобы, в стальных — как залитые, так и цельнолитые цапфы и калачи.

Рис. 24. Крупная крановая парная опока: 1 – цапфа сопряженная; 2 и 3 – втулки центрирующая и направляющая; 4 – ушки под втулки; 5 – цапфа свободная; 6 – ушки под скрепляющие штыри; 7 – калач цельнолитой; 8 – скоба залитая.

В некоторых опоках (например, в крупных чугунных) на торцовых стенках делаются по две цапфы 5, располагаемые по обе стороны от ушка с втулками (в чугунных опоках цапфы только залитые). Скрепление спариваемых опок производится штырями с клиньями или болтами с гайками через скрепляющие ушки 6 опоки.

Опоки для почвенной формовки отличаются от парных больших опок отсутствием скрепляющих платиков и ушек и элементов центрирования. Механической обработке не подвергаются.

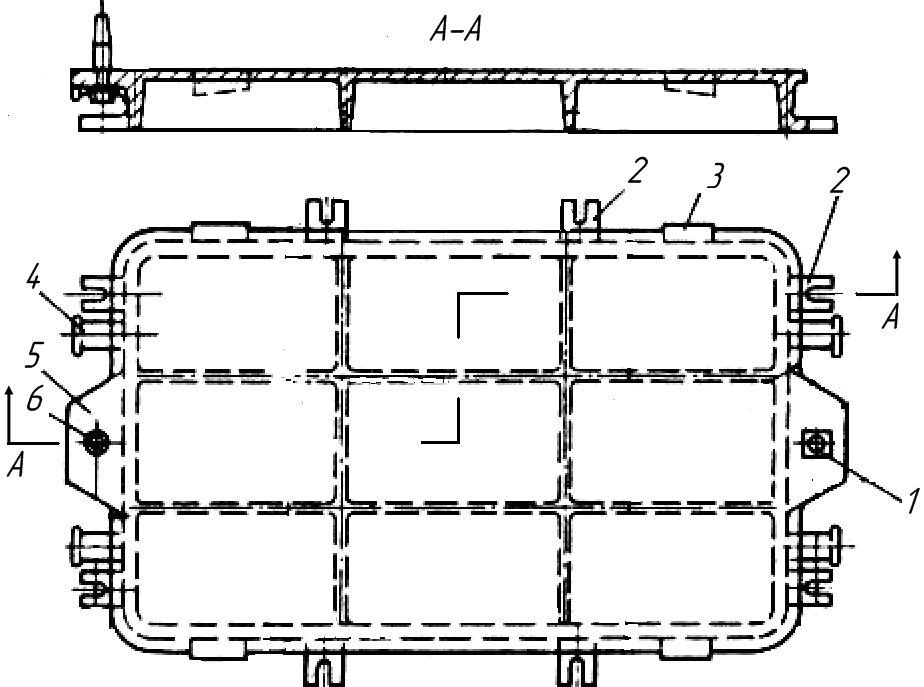

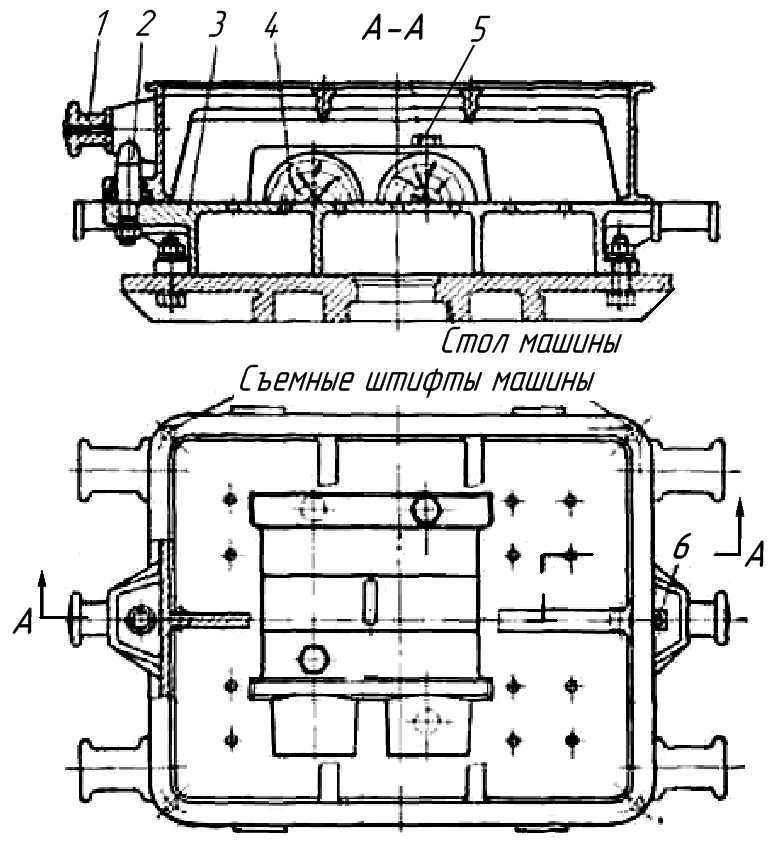

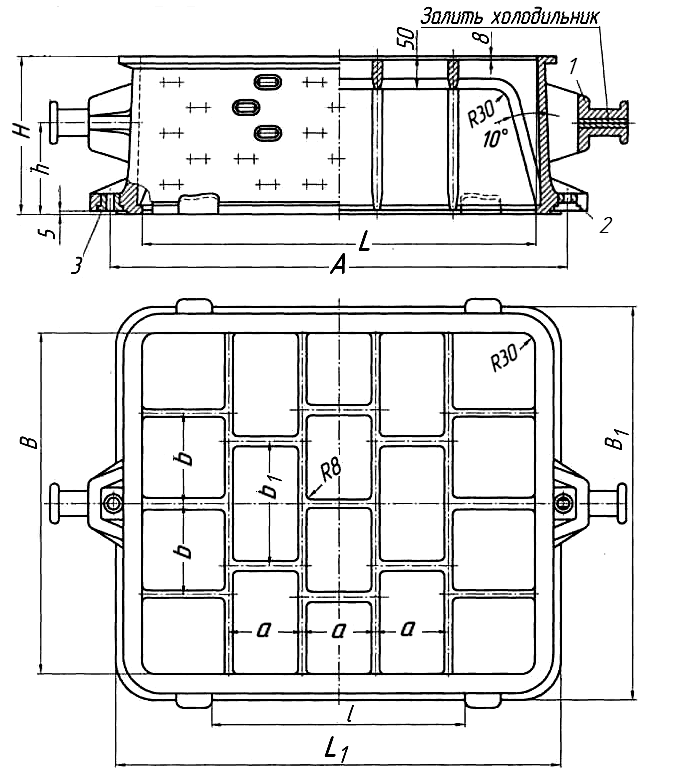

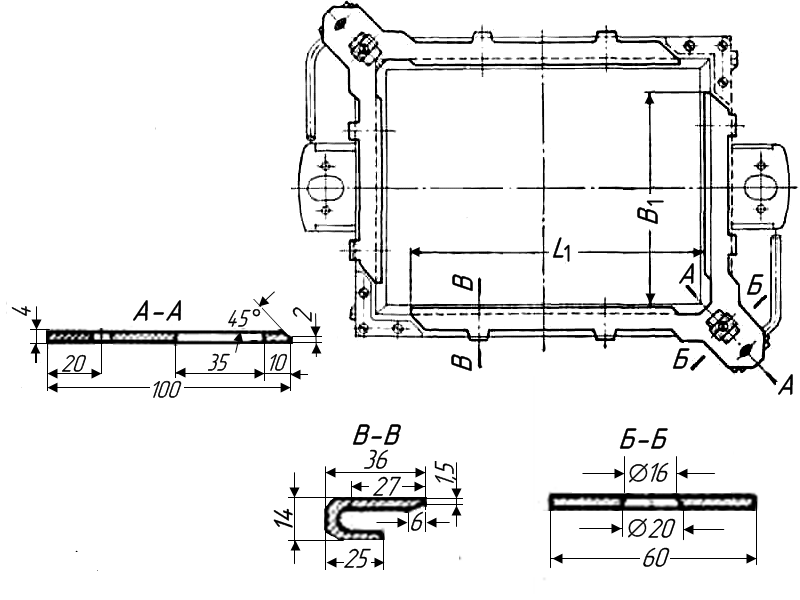

Опоки для формовочных машин в целях максимального использования грузоподъемности машины должны иметь минимально возможный вес и внешние габариты. Размеры машинных опок выбираются с учетом технологических и технических данных формовочных машины (рис. 25).

Рис. 25. Опока для машинной формовки: 1 – цапфа; 2 – направляющая (прорезная) втулка; 3 – центрирующая втулка; L, В, Н, A, L1 В1 l a, b, b1 h – размеры опоки

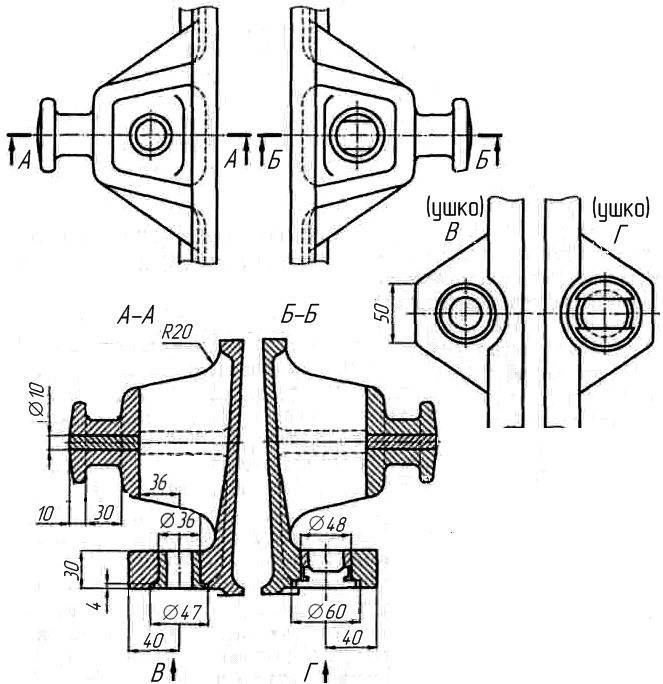

Для лучшего удерживания смеси в крупных опоках предусмотрены взаимно-перпендикулярные перегородки (крестовины), не доходящие до модели минимум на 50 мм. В ушки опок запрессовывают центрирующие и направляющие прорезные втулки (рис. 25).

Рис. 26. Конструкции цапф, центрирующих и направляющих втулок

Использование прорезной втулки в опоке необходимо для того, чтобы нагретую теплом отливки опоку можно было установить на холодную модельную плиту. Если этого не предусмотреть, то возможно заклинивание опоки на штырях модельной плиты.

Скрепление опок при сборке чаще всего выполняют с помощью скоб, которые загоняют на фланцевые конические приливы, расположенные на большей стороне опоки. После этого сборочные штыри вынимают. На автоматических формовочных линиях центрирующий и направляющий штыри закреплены в верхних опоках.

Съемные и разъемные опоки (для безопочной формовки) Съемные опоки выполняются трех типов:

– цельнолитые из легких цветных сплавов;

– монтированные из легких цветных сплавов,

Наиболее легкими, жесткими и долговечными, но и более дорогими и сложными в изготовлении являются цельнолитые опоки. Дешевые, простые в изготовлении, но менее долговечные деревянные опоки применяются лишь в мелкосерийном производстве. Плоскости набивки съемных опок всех типов в целях уменьшения износа армируются стальными пластинами толщиной 3 мм. Конструкция монтированной съемной опоки показана на рис 27. Размеры съемных монтированных опок выполняются в пределах L = 400–500 мм, В = 250–350 мм и Н = 90–175 мм.

Рис. 27. Съемная монтированная опока для безопочной формовки: 1 – верхняя половина; 2 – нижняя половина; 3 – штырь; 4 – втулка; 5 – нож; 6 – рычаг ножа

В опоках этого типа, для поддержания набитой смеси при снятии верхней опоки с модельной плиты в двух расположенных по диагонали ее углах монтируются специальные механизмы, приводящие в движение бронзовые угольники-ножи (рис. 28).

Рис. 28. Угольники-ножи съемной монтированной опоки для безопочной формовки

Центрирование съемных опок производится по двум точкам, расположенным на торцовых стенках по оси симметрии опоки штырями и втулками. Штыри диаметром 20 мм или 16 мм закрепляются в ушках нижней опоки. В ушках верхней опоки закрепляются закаленные направляющие втулки.

Разъемные опоки выполняются цельнолитыми из легких цветных сплавов или деревянные. При массовом производстве рациональнее применять литые опоки, как более прочные и долговечные.

Разъемные опоки требуют более частого ремонта, чем съемные, из-за быстрого износа шарниров и запора от попадающего в них песка.

Разъемные опоки делятся по диагонали на две части, вращающиеся относительно вертикальной оси шарнирной петли, привернутой винтами с внешней стороны одного из углов опоки. В противолежащем по диагонали углу привернут специальный запор-защелка, скрепляющий при закрывании обе части опоки. Для поддержания набитой смеси при снятии верхней опоки с модельной плиты на внутренних поверхностях стенок выполняются горизонтальные желобки (в деревянных опоках) или буртики (в литых опоках).

Центрирование разъемных опок производится по двум точкам, расположенным на торцовых стенках по оси симметрии опоки штырями и втулками. Штыри диаметром 20 мм или 16 мм закрепляются в ушках нижней опоки. В ушках верхней опоки закрепляются закаленные направляющие втулки.

Технические требования на опоки. Стальные опоки перед механической обработкой подвергаются термообработке. Залитые элементы транспортировки и кантовки опок (цапфы, ручки, скобы) должны обеспечивать надежное соединение с основным металлом на всю длину их заделки.

Опоки для машинной, пескометной и ручной формовки, имеющие одни и те же размеры в свету, должны быть взаимозаменяемыми. На двух противоположных стенках каждой опоки должны быть нанесены размеры в свету и высота опоки (например, 1500 х 1000 х 500).

Отклонение от плоскостности поверхности разъема не должно превышать 0,5 мм для опок длиной до 1500 мм, 1,0 мм при длине свыше 1500 мм и 2,0 мм при длине свыше 3000 мм.

Отклонение от перпендикулярности осей центрирующих отверстий к плоскости разъема опок не должно превышать 0,1 мм на длине 200 мм при среднем габаритном размере до 1500 мм и 0,1 мм на длине 100 мм при среднем габаритном размере свыше 1500 мм.

Отклонение от параллельности плоскостей разъема и набивки не должно превышать 0,4 мм на длине 1000 мм.

Стенки опоки для ручной и машинной формовки должны имеют отверстия, для облегчения выхода газов после заливки формы металлом.

1.5. Прочий инструмент и приспособления

В комплект модельно-опочной оснастки, кроме моделей, модельных плит, стержневых ящиков и опок, входят подопочные плиты, наполнительные рамки, жакеты, шаблоны и другие приспособления.

Жакеты для безопочной формовки, надеваемые на безопочные формы, изготовленные в съемных опоках для предохранения их от разрушения при заливке, выполняются двух типов:

– пружинными, состоящие из четырех боковин, подвижно соединенных в углах болтами с пружинами, боковины отливаются из чугуна (ковкого, серого) или алюминиевого сплава;

– жесткими, сварными из листовой стали.

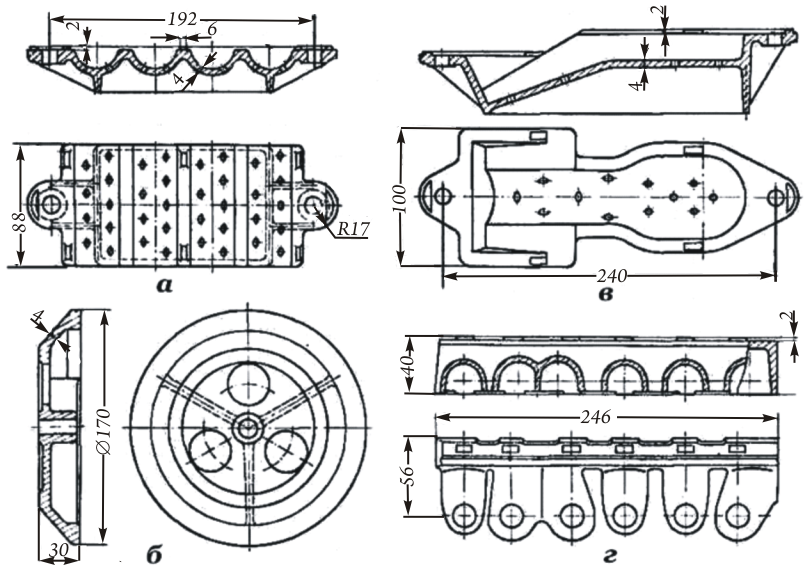

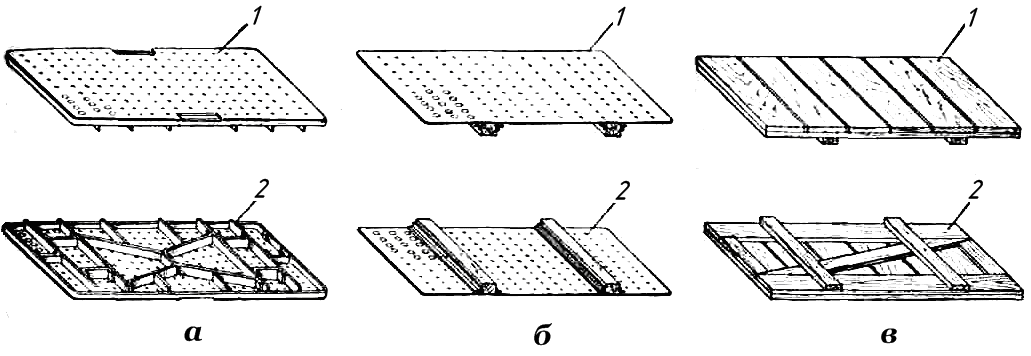

Пружинные жакеты, изготовление которых сложнее и дороже сварных, более рациональны, так как обеспечивают плотное прилегание боковин к поверхности формы. Конструкции жакетов даны на рис. 29 а и б.

Рис. 29. Жакеты: а – сварной жакет для безопочной формовки; б – пружинный жакет для безопочной формовки

Подопочные плиты (щитки), на которые устанавливают формы, изготовляют максимально легкими и достаточно жесткими (рис 30).

Рис. 30. Подопочные плиты: а – сварная металлическая; б – металлическая с деревянными полозьями; в – деревянная (щиток); 1 – вид сверху; 2 – вид снизу

Для обеспечения необходимой жесткости плита снабжается реберной сеткой. Подопочные плиты для опочной и безопочной формовки выполняются: деревянными из досок толщиной 20–30 мм, скрепленных двумя поперечными досками; литыми из сплавов алюминия, чугуна и стали; сварными из листовой и полосовой стали

Размеры в плане принимаются по наружным габаритам опок с напуском 20–30 мм на сторону. В плитах, скрепляемых перед поворотом со столом машины, в местах расположения зажимов выполняются специальные приливы. Для предотвращения коробления металлических плит в них выполняются ребра жесткости. Рабочие плоскости плит (установки опоки и скольжения) должны быть ровными и параллельными друг другу, что достигается механической обработкой или правкой. В плоскости установки форм, а также в боковых ребрах выполняются отверстия для выхода газов, выделяющихся при заливке.

Вентиляционные плиты и приспособления. Для выполнения в стержне вентиляционных каналов применяют вентиляционные плиты. Вентиляционные каналы в стержне всегда должны быть расположены вполне определенно, особенно, если они являются частью общей вентиляционной системы. Несовпадение каналов одного стержня с каналами других стержней или формы нарушает действие всей вентиляционной системы формы. Поэтому каждая вентиляционная плита должна соответствующим образом центрироваться на стержневом ящике с помощью втулок, запрессованных в стержневом ящике, и штырей, закрепленных в плите.

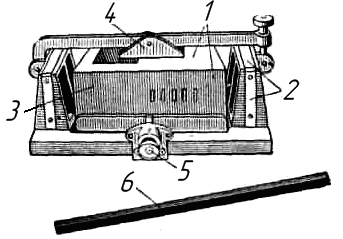

В индивидуальном и мелкосерийном производстве вентиляцию стержней осуществляют при помощи стального прутка со слегка заостренным концом (душника), которым производят накалывание стержня. Душники можно заранее закладывать в стержневой ящик при набивке стержня (рис. 31).

В крупносерийном и массовом производстве вентиляция стержней производится с помощью вентиляционных плит, размеры и форма которых определяются размерами и формой стержневых ящиков.

Рис. 31. Схема установки душников в металлических стержневых ящиках: 1 – штырь; 2 – душник; 3 – стержневой ящик; 4 –гайка; 5 – ручка; 6 – подставка

На рис.3.32 приведена конструкция вентиляционной плиты с расположенными на ее рабочей поверхности вентиляционными каналами и вмонтированными душниковыми иглами.

Рис. 32. Вентиляционная плита с душниковыми иглами: 1 – душниковые иглы; 2 – стержневой ящик; 3 – направляющая втулка со штырем; 4 – ребра на плите, выполняющие вентиляционные каналы; 5 – вентиляционная плита; 6 – ушко

Для точного расположения вентиляционных каналов в стержне плита надевается на стержневой ящик по вмонтированным в нее направляющим штырям. Для плит без душниковых игл штыри можно ставить в стержневом ящике, но так, чтобы они не мешали удалению излишков смеси линейкой.

В разъемных ящиках в качестве направляющих штырей для вентиляционной плиты можно использовать штыри, предназначенные для соединения половинок ящика.

Шаблоны. Шаблонами называют приспособления, которыми проверяют размеры и конфигурацию литейной формы, стержней, а также правильность положения стержней в форме при сборке.

Необходимость такой проверки установлена технологическим процессом изготовления отливки для того, чтобы предотвратить ошибки, вызываемые деформацией форм и стержней при набивке, осадке и тепловой сушке. Устранение погрешностей и неточностей в форме и стержнях сокращает пригоночные операции при сборке и способствует выпуску точных отливок.

Шаблоны, применяемые в литейном производстве, выполняют предельными, т. е. такими, у которых проверяемый размер лежит в пределах поля допускаемых отклонений, не выходя за его верхний и нижний пределы.

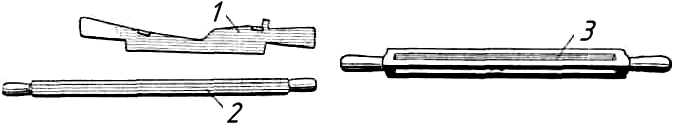

Шаблоны при отливках мелкосерийного и индивидуального производства делают из дерева (рис. 33, б) и многослойной фанеры, а шаблоны для проверки форм и стержней отливок массового и крупносерийного выпуска изготовляют металлическими – литыми (рис. 33, в) и из листовой стали.

Рис. 33. Предельные шаблоны для проверки высоты (с плюсовым допуском) спариваемого стержня: а – спариваемый стержень, б – деревянный шаблон, в – шаблон, отлитый из алюминия

Шаблоны должны иметь правильно выбранную установочную базу, быть простыми и удобными в работе и контролировать один, реже – несколько размеров. В стержневых отделениях широко распространены шаблоны в виде скоб, применяемые для проверки высоты стержня, собираемого из двух сухих половин. На рис. 34 показаны некоторые типы шаблонов для стержней.

Рис. 34. Типы шаблонов для проверки стержней: а – для проверки полного профиля стержня; б – для проверки стержня по толщине; в – для проверки стержня по высоте

В массовом и крупносерийном производстве применяют шаблоны, которые, кроме проверки размеров, используют для доводки стержня под размер.

Приспособление для строжки и соединения стержней. При транспортировке в сыром виде и в процессе сушки стержни деформируются. Поэтому при требовании повышенной точности необходимо подвергать их после сушки дополнительной обработке — доводке, которая заключается в сострагивании стержня до нужных размеров в специальном приспособлении – кондукторе. При изготовлении стержня предусматривается для доводки припуск от 1 до 3 мм (в зависимости от размера стержня и его конфигурации). Кондукторы делаются из чугуна или алюминиевых сплавов. В условиях массового производства применяются кондукторы жёсткого коробчатого типа, причём строжка разных плоскостей производится в разных кондукторах.

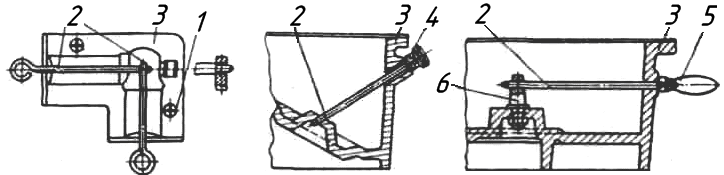

В серийном производстве кондукторы делаются обычно открытыми, и в них строгается по нескольку плоскостей. На рис. 35 показан коробчатый кондуктор для строжки стержней вручную, а на рис. 36 – кондуктор для строжки двух плоскостей.

Рис. 35. Коробчатый кондуктор с ножом для строжки стержней вручную: 1 – нож для строжки; 2 – стержень

Рис. 36. Кондуктор, открытый для строжки стержней в двух плоскостях: 1 – плоскости строжки; 2 – направляющие планки; 3 – стержень; 4 – зажим верхний; 5 – зажим боковой; 6 – нож для строжки

Стержень, заложенный в приспособление, должен быть ориентирован в трёх направлениях. Поверхность, на которую стержень укладывается в кондуктор, называется установочной (базисной). Поверхность, к которой стержень прилегает длинной своей частью, называется направляющей и поверхность, к которой стержень прижимается под действием режущего инструмента (ножа или абразива), называется упорной. Последние две поверхности называют ещё ориентировочными. Расположение базисных поверхностей должно быть таким, чтобы стержень был поддержан в направлении действия режущего инструмента.

В кондукторе стержень закрепляется зажимами. Конструкции зажимов даны на рис. 37.

Рис. 37. Типовые конструкции зажимов для закрепления стержней в кондукторах для строжки: а – зажим боковой винтовой: 1 – кронштейн; 2 – колодка; 3 –втулка; 4 – крючок; 5 – ось; 6 – рукоятка; б – зажим боковой рычажный: 1 – опора; 2 – колодка; 3 – ось; 4 – рычаг; в – зажим верхний откидной: 1 – плита; 2 – колодка; 3 – рычаг; 4 – рукоятка; 5 – стойка

Кондукторы для строжки массивных стержней, которые не перемещаются под действием режущего инструмента, могут изготовляться без зажимов. Базисные и ориентировочные поверхности кондуктора должны быть покрыты стальными пластинами толщиной 3–5 мм. При зачистке стержня вручную стальными пластинами покрываются плоскости кондуктора, по которым перемещается нож. При зачистке на плоскошлифовальном станке (наждаком) защитные пластины на кондуктор не ставятся. Высота зачистки устанавливается подъёмом головки. На рис. 38 приведены конструкции ножей для ручной зачистки.

Рис. 38. Ножи для зачистки стержней в приспособлениях: 1– нож-шаблон с фасонной плоскостью строжки; 2 – четырёхгранный нож; 3 – трёхгранный нож

Шаблоны, применяемые при сборке формы, делят:

– шаблоны, проверяющие только высоту стержня в форме по вертикали от одной из ее горизонтальных базовых поверхностей или от разъема формы, они чаще всего имеют форму скобы;

– шаблоны, проверяющие положение стержня от одной из вертикальных базовых поверхностей по горизонтали, а также толщину стенок между вертикальными поверхностями стержней и стержня с формой, они имеют вид щупа;

– шаблоны, проверяющие правильность положения стержня в форме одновременно в вертикальном и горизонтальном положениях, такие шаблоны сложны по конструкции, их изготовляют металлическими и базируют от главного базового размера – отверстий центрирования в ушках опок.

Изготовление таких шаблонов целесообразно для массового и крупносерийного производства.

Литейная оснастка для литья металлов и сплавов

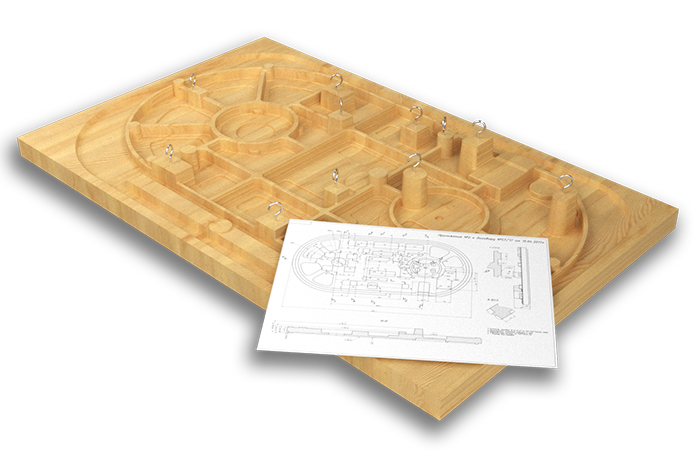

Модельная оснастка для литейного производства — основополагающий элемент, от качества которого зависит качество результата. Мы добросовестно и профессионально подходим к этапу создания форм любого размера и сложности. Работаем на станках с ЧПУ, токарном и фрезерном оборудовании. Проектирование происходит с использованием современных компьютерных технологий, что максимально ускоряет процесс и увеличивает геометрическую точность параметров.

Модельная оснастка – это приспособления и инструменты, используемые для изготовления литейной формы, чтобы затем изготовить отливку. К примеру это стержневые ящики, модели, каркасы, элементы литниковой системы. Зачастую под определением подразумевают собственно модельный комплект.

Изготавливается модельно-литейная оснастка на модельных производствах. Для, изготовления модельной оснастки используется технология 3D-моделирования (трёхмерное моделирование).

Модельное производство ООО «Машиностроительный альянс»

В модельном производстве применяются большое количество материалов при изготовлении оснастки для ручной и машинной формовки (деревянная модельная оснастка, оснастка из влагостойкой фанеры, модельная оснастка из пенополистирола, модельная оснастка из стеклопластика, оснастка из модельных пластиков).

Модельное производство ООО «Машиностроительный альянс» предлагает Вам сотрудничество и профессиональные решения в области изготовления модельной оснастки и стержневых ящиков для литейного производства.

Точность и производительность

Проектирование и изготовление модельной оснастки и стержневых ящиков, производится с помощью самых современных технологий. При производстве оснастки в нашем цехе модельного производства, используется только современное высокотехнологическое оборудование с ЧПУ.

Высокая точность и производительность станков позволяют добиться максимального качества и минимальных сроков изготовления изделий. Применяются как традиционные модельные материалы (древесина хвойных пород, фанера, алюминий и др.) так и современные материалы (модельные пластики, заливочные компаунды и др.).

Предлагаемые услуги по модельной оснастке:

- изготовление модельной оснастки для литья

- изготовление стержневых ящиков для автоматических линий

- сквозное проектирование, конструирование и моделирование модельной оснастки

- ремонт модельной оснастки любой сложности из любого материала и изготовителя

Требований при производстве

На производстве к качественной литейной форме предъявляют ряд требований, основные из них:

- прочность (выдерживать нагрузки)

- податливость (при усадке отливки уменьшаться в объеме)

- газопроницаемость (при эксплуатации в литейной форме образуются газы)

- огнеупорность (не поддаваться воздействию расплавленного металла)

Формы из металлов

По степени участия непосредственно в процессе литья литейная оснастка подразделяется на формообразующую (основную) и универсальную (вспомогательную). По количеству возможных заливок литейные формы бывают разовые и многократные, также есть подразделение форм по материалу, из которого они изготовлены (песчаные, металлические и т.д.).

- литейные формы из металлов– чугуна и стали – выдерживают большое количество заливок, сотни и тысячи, поэтому относятся к многократным.

- песчаные формы и формы по выплавляемым моделям эксплуатируются с помощью приспособлений – моделей, они являются разовыми, а сам процесс производства таких форм называется «формовка». С помощью модели оформляют внутренние рабочие поверхности в песчаной литейной форме, они заполняются расплавленным металлом и формируют отливку.

Весь комплект приспособлений, необходимых для производства отливок, и представляет из себя литейную оснастку, а часть оснастки, необходимая для формирования рабочей полости в литейной форме при формовке – модельный комплект.

Изделия, полученные на литейном производстве из тугоплавких сплавов, необходимы в таких отраслях, как авиастроение, приборостроение, ракетостроение, судостроение, радиоэлектроника и атомная энергетика, а из коррозионно-стойких и жаропрочных сплавов – в химической промышленности.

На сегодняшний день от 50% до 95% деталей промышленного оборудования изготавливается именно методом литья.

Технология литья

В современном литейном производстве широко применяется около пятидесяти технологий литья, наиболее часто используются:

- литье под давлением

- литье в песчаные формы

- литье по выплавляемым моделям

- литье в металлические формы или кокиля

- литье под низким давлением

- литье в оболочковые формы

- центробежное литье и др.

Изготовление модельной оснастки

Предлагаем полный комплекс услуг по изготовлению модельной оснастки для литейного производства от идеи до воплощения. Проектирование, построение математических 3D-моделей, 3D-сканирование, создание модели-прототипа, полностью повторяющей очертания будущей отливки.

Изготовление модельной оснастки

«От идей к воплощению» — этот простой, но громкий тезис отлично характеризует то чем каждый день занимается наше предприятие. Мы предлагаем комплекс услуг по изготовлению литых изделий и заготовок.

Наши работы

Портфолио

Модельная оснастка элемента опоры освещения — жерди. Оснастка разработана для литья по технологии ХТС (холодно-твердеющие смеси).

Модельная оснастка для отливки «Жердь опоры iPro»

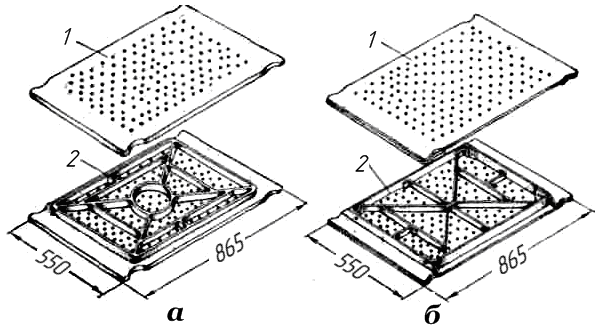

Модельная оснастка для литья канализационных люков с художественным орнаментом по технологии ХТС (холодно-твердеющие смеси).

Модельная оснастка для люка

Модельная оснастка для тротуарных люков Московского Парка «Зарядье». Данная оснастка разработана для литья по технологии ХТС (холодно-твердеющие смеси).

Модельная оснастка для люка Парка «Зарядье»

Модельная оснастка кронштейна — декоративного элемента исторической опоры освещения ВДНХ. Оснастка разработана для литья по технологии ХТС (холодно-твердеющие смеси) алюминиевого сплава – силумина.

Модельная оснастка кронштейна

Модельная оснастка венка — декоративного элемента исторической опоры освещения ВДНХ. Оснастка разработана для литья по технологии ХТС (холодно-твердеющие смеси) алюминиевого сплава – силумина.

Модельная оснастка венка

Модельная оснастка герба прокуратуры — декоративного элемента ограждение. Оснастка разработана для литья по технологии ХТС (холодно-твердеющие смеси) чугуна.

Модельная оснастка герба прокуратуры

Модельная оснастка основания колоса — декоративного элемента исторической опоры освещения ВДНХ. Оснастка разработана для литья по технологии ХТС (холодно-твердеющие смеси) алюминиевого сплава – силумина.

Модельная оснастка основания колоса

Модельная оснастка основания фонаря — декоративного элемента исторической опоры освещения ВДНХ. Оснастка разработана для литья по технологии ХТС (холодно-твердеющие смеси) алюминиевого сплава – силумина.

Модельная оснастка основания фонаря

Модельная оснастка подсолнуха — декоративного элемента цоколя исторической опоры освещения ВДНХ. Оснастка разработана для литья по технологии ХТС (холодно-твердеющие смеси) алюминиевого сплава – силумина.

Модельная оснастка подсолнуха

Модельная оснастка колоска — декоративного элемента цоколя исторической опоры освещения ВДНХ. Оснастка разработана для литья по технологии ХТС (холодно-твердеющие смеси) алюминиевого сплава – силумина.

Модельная оснастка колоска

Модельная оснастка переходной вставки — декоративного элемента цоколя исторической опоры освещения ВДНХ. Оснастка разработана для литья по технологии ХТС (холодно-твердеющие смеси) алюминиевого сплава – силумина.

Модельная оснастка переходной вставки

Модельная оснастка декоративного кронштейна. Оснастка разработана для литья по технологии ХТС (холодно-твердеющие смеси).

Модельная оснастка декоративного кронштейна

Оформите заявку на услугу, мы свяжемся с вами в ближайшее время и ответим на все интересующие вопросы.

Изготовление модельной оснастки на заказ

Любое производство начинается с проектирования, литейное производство не является исключением. Наши конструкторы используют передовые CAD и САЕ-системы, и способны спроектировать детали и изделия любой сложности в кратчайшие сроки. В качестве технического задания для проектирования могут выступать не только чертежи, выполненные в соответствии с действующими стандартами ГОСТ, но также математические 3D модели, натуральные модели, или даже просто набросок на листке бумаги.

Мы располагаем современным оборудованием для 3D — сканирования, которое позволяет нам не только получить точную копию изделия, но и впоследствии провести контроль соответствия полученного изделия с оригиналом.

Благодаря использованию CAD-систем существенно сокращается срок проектирования и повышается качество проведенных проектных работ, что положительно сказывается на качестве конечного изделия.

Вам не потребуется вникать в тонкости литейного дела и изучать свойства металлов, чтоб получить изделие с необходимыми эксплуатационными характеристиками. Наши инженеры с использованием CAE-систем всесторонне проанализируют ваше изделие и предложат наилучший вариант по выбору марки сплавов и методов литья.

Перед тем, как приступить к проектированию модельной оснастки для литья, инженер решает несколько технических задач:

- выбор метода и режимов литья;

- адаптация исходной конструкции под выбранную технологию и возможности оборудования;

- расчет припусков на обработку, назначение степени точности и допусков на размеры отливки;

- утверждение параметров конечной отливки с учетом свойств жидкотекучести и усадки материала, расположения литниковой системы, прибылей и напусков.

С помощью современных CAD-систем создают компьютерную параметрическую модель отливки. Она послужит основной базой, от которой начинают конструирование оснастки.

Далее предстоит работа по определению:

- основных формующих поверхностей;

- присоединительных поверхностей, которые нужны для ориентации и сборки отдельных деталей в единое целое;

- вспомогательных технологических каналов и элементов, служащих для охлаждения и прогрева, подвода расплава, компенсации коробления отливки;

- отверстий и пазов под крепеж;

- элементов и узлов под автоматический обратный ход или извлечение готовой продукции (выталкиватели, пуансоны, съемники, пружины).

Последовательно решая все поставленные задачи и увязывая результаты между собой, получают оптимальную конструкцию. Финальным этапом проектирования становится выпуск комплекта документации – пакета чертежей на все детали и сборочные узлы.

Модельный цех

Мы применяем высокоточное оборудование с числовым программным управлением (ЧПУ). Использование оборудования такого класса позволяет быстро и точно изготовить оснастку любой степени сложности из разных материалов для разных задач.

Технологии литья и прессования основаны на том, что материал в податливом состоянии самотёком или под действием внешних сил заполняет полость нужной формы и размеров. После кристаллизации и застывания получают готовое изделие.

Модельно-литейной оснасткой называют комплект технологических приспособлений, которые помогают сформировать полость для заполнения составом. Это могут быть:

- модель-прототип, полностью повторяющая очертания будущей отливки;

- разъемная пресс-форма из двух или более частей;

- металлическая емкость-форма (кокиль);

- стержневые ящики;

- модели для литниковой системы;

- вспомогательные детали и механизмы (выталкиватели, сбрасыватели, фиксаторы, прихваты).

Модельный комплект проектируют для каждого отдельного случая литья. При этом учитывают поведение материала, технологию заливки и формовки, состав огнеупорной смеси, необходимую точность конечного изделия.

Классификация

Модельную оснастку для литья черных и цветных металлов различают по методу реализации технологического процесса:

- в песчаные формы – преимущественно деревянные модели и стержневые ящики;

- в оболочковые формы – металлические модельные плиты, стержневые ящики и вспомогательные элементы (прижимные планки для крепления на машине, фиксаторы, сталкиватели оболочек);

- по выплавляемым моделям – быстроразборные пресс-формы для серийного выпуска одноразовых моделей;

- в кокиль – металлические формы для приема расплава. Различают неразъемные (вытряхные), с горизонтальной, вертикальной или сложной ступенчатой плоскостью разъема, а также створчатые;

- под давлением – пресс-формы, состоящие из неподвижной матрицы и нажимного пуансона.

Оснастку для работы с неметаллическими материалами чаще называют просто пресс-формами. Существуют различные конструкции для прессования, вакуумной формовки, напыления, литья или спекания. С их помощью получают продукцию из стеклопластика, полиамида, полиэтилена, эластомеров и резин.

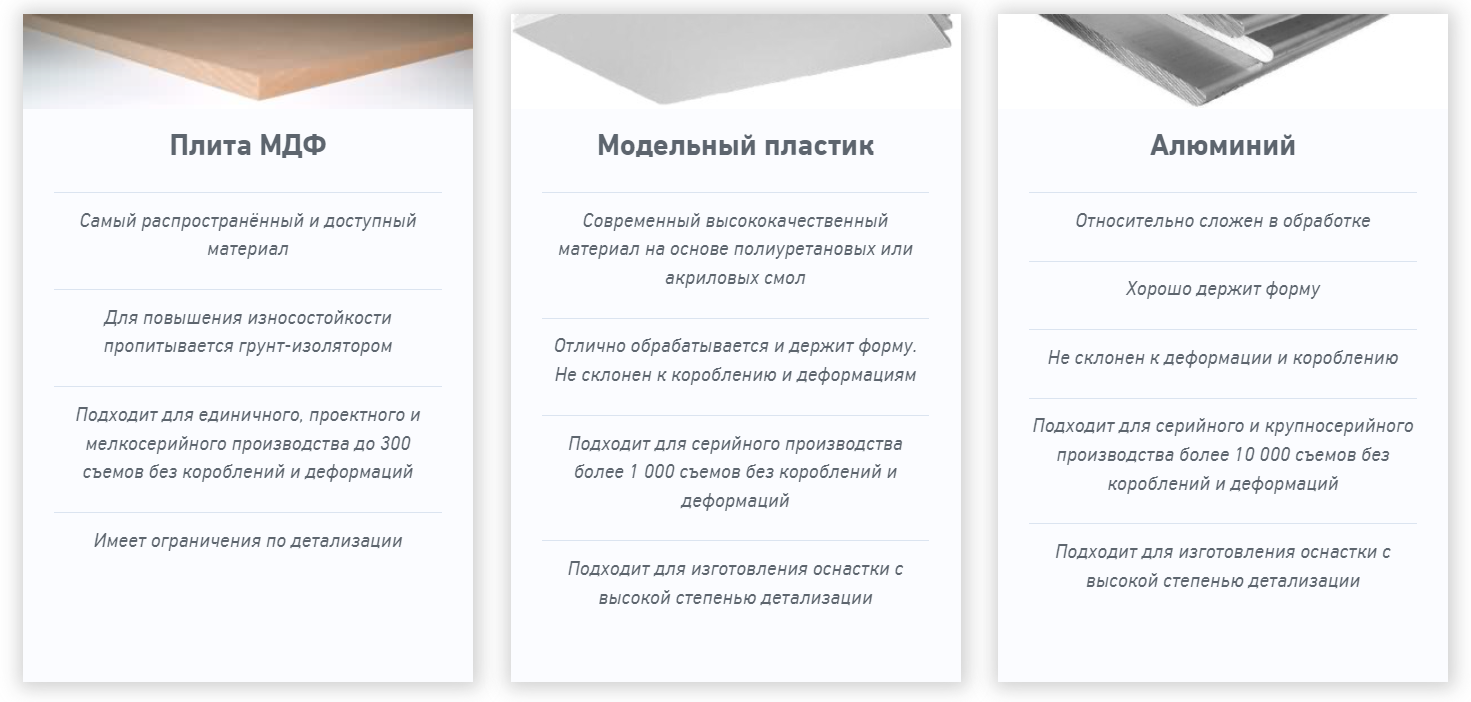

Основные типы материалов и их особенности:

Для производства модельной оснастки закладывают различные конструкционные материалы. Среди основных требований – прочность, износостойкость поверхности, определенный уровень теплопроводности, податливость механической обработке.

Наиболее часто используют:

- инструментальные и легированные стали – для изготовления кокилей, пресс-форм и деталей механизмов;

- углеродистые стали, алюминиевые сплавы и чугуны – для моделей под массовое и крупносерийное литье в оболочковые формы;

- серые и легированные чугуны – для кокилей;

- алюминий и сплавы на его основе – для пресс-форм, работающих под многократным нагревом;

- фанера, дерево и МДФ – для моделей, литников и стержневых ящиков в единичном и мелкосерийном литье, а также для изделий больших габаритов;

- пластик – для моделей сложной конфигурации.

Выбранный материал должен обеспечить заданный ресурс использования (количество формовок или разливок) без потери точности в геометрии поверхностей.

В отдельных случаях на изготовление уходит до 60% трудоемкости всего объема работ в литейном производстве. На ручную сборку моделей, в зависимости от размеров и сложности отливок, может потребоваться несколько месяцев.

Специалисты ДЛМЗ используют частичную автоматизацию, чтобы радикально ускорить процесс подготовки моделей и форм. Механическую обработку отдельных фрагментов сборочных узлов или цельных конструкций выполняют на станках с ЧПУ. Такой метод позволяет:

- работать на повышенных режимах резания;

- добиться исключительной точности размеров;

- реализовать геометрию любой сложности;

- максимально исключить ручную доводку;

- в разы сократить сроки изготовления.

Готовую металлическую и деревянную модельную оснастку грунтуют и окрашивают. Такая мера дает дополнительную защиту поверхностей от износа и коррозии и существенно продлевает срок службы.

В сфере выпуска литейных моделей сравнительно малых габаритов перспективным становится метод 3D-печати. Но для крупных изделий такая технология не подходит из-за слишком высоких затрат на ее реализацию.

От качества изготовления и сборки модельного комплекта напрямую зависит не только результат литья, но также удобство и безопасность всего комплекса литейных операций.

Дмитровский литейно-механический завод реализует полный цикл работ по проектированию и изготовлению модельной оснастки различного назначения.

Наши специалисты предложат оптимальную конструкцию приспособлений для традиционных и специальных видов чугунного, стального и цветного литья, а также для формовки полимерных материалов.

Источник https://extxe.com/245/modelno-sterzhnevaja-osnastka-opoki-i-prochij-instrument-i-prisposoblenija/

Источник https://mashalyans.ru/services/liteynaya-osnastka/

Источник https://dlmz.ru/proizvodstvo/modelniy-tsekh/