Технологическое оборудование литейных цехов

Значение литейного производства, этапы его развития. Характеристика печей для выплавки цветных металлов и сплавов, их классификация. Основные аспекты технологических операций. Особенности пламенных и электрических видов, их преимущества и недостатки.

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 09.09.2009 |

| Размер файла | 8,0 M |

- посмотреть текст работы

- скачать работу можно здесь

- полная информация о работе

- весь список подобных работ

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

1. Печи для выплавки цветных металлов

2. Классификация плавильных печей

3. Пламенные печи

4. Электрические печи

5. Особенности плавки цветных металлов и сплавов

Литейное производство — одно из древнейших ремёсел, освоенных человечеством. Первым литейным материалом была бронза. В древности бронзы представляли собой сложные сплавы на основе меди с добавками олова (5-7 %), цинка (3-5 %), сурьмы и свинца(1-3%) с примесями мышьяка, серы, серебра (десятые доли процента). Зарождение выплавки бронзы и получения из нее литых изделий (оружия, украшения, посуды и др.) в разных регионах относится к 3—7 тысячелетию до н. э. По-видимому, почти одновременно была освоена плавка самородных серебра, золота и их сплавов. На территории, где жили восточные славяне, развитое литейное ремесло появилось в первых веках н. э.

Большой шаг вперед в развитии бронзового литья был сделан, когда началось литье колоколов и пушек (XV—XVI вв.). Широко известно мастерство и искусство русских умельцев, изготовивших уникальные бронзовые отливки — «Царь-пушку» массой 40 т (Андрей Чохов, 1586 г.), и «Царь-колокол» массой 200 т (Иван и Михаил Моторины, 1736 г.).

Следующий этап развития литейного производства цветных металлов и сплавов начался примерно с 1910—1920 гг., когда были разработаны новые сплавы, прежде всего на основе алюминия и несколько позже на основе магния. Одновременно началось освоение фасонного и заготовительного литья из специальных бронз и латуней — алюминиевых, кремниевых, марганцевых, никелевых, а также освоение производства слитков из никеля и его сплавов. В 1920—1930 гг. создаются цинковые сплавы для литья под давлением. В 1930—1940 гг. получает развитие фасонное литье из никелевых сплавов. Период 1950—1970 гг. был ознаменован разработкой технологии плавки и литья титана и его сплавов, урана и других радиоактивных металлов, циркония и сплавов на его основе, молибдена, вольфрама, хрома, ниобия, бериллия и редкоземельных металлов.

Освоение новых сплавов потребовало коренной перестройки технологии плавки и плавильного оборудования, применения новых формовочных материалов и новых способов изготовления форм. Массовый характер производства способствовал разработке новых принципов организации производства, основанных на широкой механизации и автоматизации процессов изготовления форм и стержней, плавки, заливки форм, обработки отливок.

Начиная с 1920—1930 гг. для плавки цветных [металлов и сплавов широко применяют электрические печи — сопротивления, индукционные канальные и тигельные. Плавка тугоплавких металлов практически оказалась возможной только при использовании дугового разряда в вакууме и электронно-лучевого нагрева. В настоящее время идет освоение плазменной плавки, на очереди — плавка лазерным лучом.

1. Печи для выплавки цветных металлов

Плавкой называют комплекс физико-химических процессов, протекающих в плавильных печах при переработке заранее подготовленных материалов. Целью плавки является получение при определённой температуре сплава в жидком состоянии заданного химического состава, обладающего необходимыми литейными свойствами.

Технология плавки содержит различные операции, проводимые в течение времени, регламентируемого типом плавильной печи, ее вместимостью и составом сплава.

Процесс плавки целесообразно рассматривать, применяя метод системного анализа. Системами объекта является вход, операции процесса, выход и обратная связь (рис.1)

Вход состоит из обрабатываемого материала и оборудования, на котором обработка осуществляется. И то и другое вместе составляют процесс. Для осуществления плавки необходимо два основных элемента, образующих процессор: рабочее пространство плавильной печи и источник генерации тепловой энергии. Выход — результат процесса. Процесс (операции) превращает вход в выход.

Все процессы плавки цветных сплавов моно подразделить на монопроцессы и полипроцессы (рис.2)

Характерной особенностью монопроцесса, наиболее распространенного при литье цветных сплавов, является осуществление всех операций плавки в одной плавильной печи. Полипроцессная плавка или доводка металла осуществляется постадийно в двух или нескольких плавильных печах или установках. Полипроцессы применяют в крупносерийном и массовом производстве отливок и особенно при очень высоких требованиях к сплавам по наличию в них вредных примесей.

Параметрами процесса плавки является температура и давление, которые зависят от типа плавильного агрегата и назначения (химического состава) сплава. Температурные интервалы ( 0 С) плавки цветных сплавов на основе: магния — 650 — 720, алюминия — 720 — 780,меди — 1000 — 1250, никеля — 1400 — 1650.

2. Классификация плавильных печей

По виду используемой для плавки сплавов энергии плавильные печи подразделяют на пламенные и электрические. Пламенные печи (рис.3) подразделяют на тигельные (Т), отражательные (О).

а — тигельная; б — отражательная

В электрических печах электроэнергия преобразуется в тепловую энергию, которая передаётся в рабочую камеру с помещёнными в ней нагреваемыми материалами. Электрические печи классифицируют по способу преобразования электрической энергии в тепловую и передачи ее к нагреваемым материалам. Различают печи (рис.4 и 5):сопротивления, индукционные, электродуговые, плазменные, электрошлаковые, электронно — лучевые.

Печи сопротивления применяются для плавки свинцовых, оловянных, цинковых, магниевых и алюминиевых сплавов.

В индукционных плавильных печах нагревают электропроводящие материалы, помещая их в переменное электромагнитное поле. По конструктивному исполнению индукционные печи подразделяют на тигельные и канальные.

Электродуговые печи по принципу передачи тепла подразделяют на печи косвенного и непосредственного нагрева.

Рис.4. Схемы Электрических плавильных печей сопротивления и индукционных:

а — тигельная; б — отражательная; в — индукционная тигельная; г — индукционная — канальная.

В печах косвенного нагрева теплота передается излучением непосредственно от дуг футеровки (ри.5,а). В печах непосредственного нагрева — от дуги (рис. 5, в и г).

В основу электронно — лучевого переплава (ЭЛП) металлов положен принцип преобразования электрической энергии в тепловую вследствие бомбардировки поверхности металла потоком свободных электронов. Для осуществления ЭЛП необходимо иметь герметичную камеру, в котором создается вакуум , поток свободных электронов и ускоряющее электрическое поле. Имеются различные технологические схемы ЭЛП (рис. 5,д, е, и).

Среди разнообразных схем, предлагаемых для плавки металла с помощью плазмы, наиболее перспективным является переплав в плазменно — дуговых печах (ПДП), которые могут работать на постоянном и переменном токе. ПДП в основном применят двух типов: для переплава с кристаллизацией металла в водоохлаждаемом кристаллизаторе (рис. 5, и)

Рис.5. Схемы специальных конструкций электрических плавильных печей:

а — электродуговой косвенного действия; б и в — электродуговых для плавки соответственно в гарнисажном тигле и водоохлаждаемом кристаллизаторе; г — электрошлаковой печи; д и е — электронно-лучевой для плавки соответственно в водоохлаждаемом кристаллизаторе и тигле; ж, з, и — плазменные для плавки соответственно в огнеупорной камере, водоохлаждаемом кристаллизаторе и тигле.

3. Пламенные печи

В тигельных плавильных печах предусматривают графитовые, графито — шамотные, литые, чугунные или сварные стальные тигли, в которых расплавляют шихтовые материалы и доводят сплавы до заданного химического состава.

Стационарные и поворотные тигельные печи применяют для плавки, выдержки и подогрева оловянных, свинцовых, цинковых, магниевых, алюминиевых и медных сплавов.

Преимущества тигельных печей:

— простота конструкции, надежность в эксплуатации.

— хорошая маневренность при переходе от плавки сплава одного химического состава к сплаву с другим составом.

— удобство проведения различных технологических операций (легирования, рафинирования, дегазации, модифицирования).

— отсутствие контакта с продуктами сжигания топлива, что обеспечивает минимальный угар компонентов сплава и снижает возможность перехода вредных газообразных примесей в металл.

— возможность применения для разливки металла отдельными порциями дозаторов, манипуляторов, роботов.

Недостатки тигельных печей:

— малая вместимость (100 — 500 кг.), невысокая производительность, повышенный расход топлива.

— неудобство в разливки металла, в случае необходимости вынимать тигель из печи или производить разбор разливочной ложкой( небольшим ковшом), что не только удлиняет продолжительность разливки, но и ухудшает качество металла ( особенно последних порций),а следовательно и отливок.

В качестве топлива применяют, как правило газ, реже — мазут. Для сжигания газа применяют горелки низкого давления.

Для плавки магниевых сплавов применяют стальные тигли; для плавки оловянных, свинцовых, алюминиевых сплавов — чугунные; для плавки медных и алюминиевых сплавов — графитошамотные.

Недостатком металлических тиглей является растворение железа во время плавки и перехода его в состав сплава, что ухудшает качество сплава. С целью предотвращения этого процесса внутреннюю поверхность тиглей и плавильного инструмента окрашивают или обмазывают специальными составами.

Для пламенных отражательных печей характерны повышенная вместительность (до 12 — 15т.) и производительность, возможность использования крупногабаритной шихты при механизированной загрузке, простота обслуживания.

Эти печи применяют для плавки алюминиевых, реже магниевых и медных сплавов в цехах фасонного литья с большим годовым выпуском и в цехах заготовительного производства.

4. Электрические печи

Печи сопротивления.

Тигельные электропечи сопротивления используют для плавки алюминиевых сплавов, масса получаемого сплава до 250 кг. Эти печи применяют как плавильно-раздаточные для поддержания температуры расплава перед заливкой в кокиль или другие формы, рафинирования и модифицирования сплавов.

Электропечи САТ (рис.6) предназначены для рабочей температуры до 800 0 С; работают на промышленной частоте 50 Гц; средний удельный расход электроэнергии 0,45 — 0,60 кВт . ч/кг; КПД печи 0,50 — 0,55.

В камерных электропечах сопротивления САК применяют металлические и карборундовые нагреватели; в электропечах — миксерах САКМ — проволочные нихромовые. Эти печи работают на токе частотой 50 Гц, обеспечивая температуру 750 — 800 0 С; расход электроэнергии 0,60 — 0,65 кВт . ч/кг.

Рис.6. Электропечь сопротивления САТ 0,16-И2

1-Нагреватели; 2 и 6 -термопары; 3-тигель; 4 — футеровка; 5 — кожух; 7 -крышка.

В отражательных печах сопротивления нагрев шихтовых материалов и ванны расплавленного металла осуществляется нагревательными элементами, расположенными у свода печей. После готовности металл сливают, наклоняя печь.

Наибольшее применение в производстве слитков из цветных металлов получили индукционные печи с железным сердечником.

Индукционные печи бывают:

— однофазные (для сплавов на медной основе), емкостью 600кг., мощность до 200квт., производительность до 20т/сутки. Рис.7

— двухфазные, мощностью до 370квт., производительность до 30т/сутки.

— трехфазные, мощностью до 900квт, производительность свыше 60тсутки. Рис.8

Число фаз определяется мощностью или объемом печи.

Рис.7 Однофазная одноканальная печь для плавки сплавов на медной основе емкостью до 600кг.

1 — рабочая камера; 2 — канал; 3 — сердечник.

Преимущества индукционных печей:

— электрическая энергия передается непосредственно в нагреваемый металл, что значительно увеличивает скорость нагрева по сравнению с печами косвенного действия, в которых нагревается только поверхность материала;

— достигаемая температура металла лимитируется только огнеупорностью футеровкой печи;

— упрощается конструкция печей;

— возникающие в расплаве электродинамические усилия вызывают циркуляцию металла в тигле, что ускорят процесс плавки и способствует получению металла со стабильными свойствами;

— высокая производительность труда, хорошие санитарно — гигиенические и экологические условия производства.

По принципу действия индукционные печи подразделяют на две группы:

— печи с замкнутым магнитопроводом (канальные печи с закрытым и открытым каналом, в которой роль вторичной катушки играет короткозамкнутый канал, заполненный жидким металлом).

Рис.8 Трехфазная индукционная печь для плавки цветных металлов.

1-токоподвод; 2-установка вентилятора; 3- рабочая площадка; 4- крышка; 5-концевые выключатели; 6-плунжер.

— без замкнутого магнитопровода (тигельные печи — открытые и вакуумные)

Индукционные плавильные канальные печи для плавки цветных металлов и сплавов работают на частоте 50 Гц; тигельные — на частоте 50 -1000 Гц. Такие печи применяют для плавки цинка, алюминия, меди и сплавов на их основе.

Для непрерывной работы целесообразно использовать — канальные печи, а для периодической работы и при изменении химического состава сплава — тигельные.

Индукционные канальные печи. В соответствии с ГОСТ 10487 — 75 индукционные канальные печи (ИКП) используют для плавки: алюминия и его сплавов (печи ИАК); меди и её сплавов — латуней ИЛК. На (рис.9) показана индукционная канальная печь емкостью 600кг для плавки латуней.

Рис. 9 Индукционная канальная печь ИЛК -0,6

1 — загрузочное окно; 2- ванна; 3 — индукционная единица; 4 — канал; 5 — индуктор; 6 — магнитопровод; 7 — воздушное охлаждение футеровки канала; 8 -токоподвод к индуктору; 9 — ось поворота печи; 10 — сливной носок.

Для повышения стойкости футеровки при эксплуатации ИКП не рекомендуется использовать загрязненные шихтовые материалы, стружку, сплавы на медной основе в состав которых входят свинец и олово. При перерывах в работе печи в канале должен быть остаток металла для создания замкнутой вторичной цепи.

Индукционные тигельные печи для плавки цветных сплавов на основе алюминия, магния, меди и никеля независимо от химического состава выплавляемого сплава имеют одинаковые конструкционные узлы и отличаются, в основном, производительностью и мощностью электрооборудования.

На (рис. 10) приведена индукционная тигельная печь для плавки алюминиевых сплавов емкостью 2,5 т. Набивной тигель печи расположен внутри индуктора, который выполнен из медной трубки, имеет электрическую изоляцию витков друг от друга и охлаждается водой. Для уменьшения тепловых потерь тигель закрывается футерованной крышкой. Печи для плавки алюминиевых сплавов питаются током промышленной или повышенной (500 период/с) частоты

Рис.10 Индукционная тигельная печь ИАТ -2,5

1-каркас; 2- тигель; 3- индуктор; 4-ось поворота печи; 5-сливной носок; 6-крышка; 7-токоподвод к индуктору

Электропечи работают по принципу трансформатора, у которого первичной обмоткой является водоохлаждаемый индуктор, а вторичной обмоткой и одновременно нагрузкой — находящийся в тигле металл.

Электропечь, снабженную комплектом оборудования, необходимым для её работы, называют индукционной установкой или комплексом. Индуктор печи представляет собой многовитковую водоохлаждаемую катушку, выполненную из прямоугольной медной трубки.

Для защиты металлоконструкций от полей рассеяния снаружи индуктора предусматривают магнитопроводы, набранные из листов трансформаторной стали.

На всех печах и особенно на печах вместимостью, больше 1 тонны, для уменьшения потерь теплоты излучением во время плавки тигель закрывают футерованной крышкой.

Тигли для плавки алюминиевых сплавов изготавливают набивкой и спеканием шамотно — кварцитовой массы (основа AL2O3 и SIO2) или из жаростойкого бетона (тонкомолотый магнезит, шамотный заполнитель и жидкое стекло).

Для плавки магниевых сплавов применяют печи со стальными сварными или литыми тиглями и крышками специальной конструкции. В печи с такой крышкой можно вести плавку в нейтральной защитной среде.

Печи для плавки медных сплавов футеруют высокоглиноземистой или кварцитовой массой.

Замену тиглей проводят при износе стенок в любом месте на 30% во избежание выхода из строя индуктора и выброса металла из печи. Состояние тиглей контролируют визуально.

Стойкость тигля зависит от способа загрузки, периодичности чистки и проведения мелкого ремонта, а также от соблюдения технологии изготовления тигля и плавки металла.

Индукционные вакуумные плавильные электропечи. Соответствующий ГОСТ устанавливает следующие типы и номинальные вместимости (т) электропечей: ИМВ (для плавки меди и её сплавов); ИАВ (для плавки алюминия и его сплавов).

По способу нагрева печи подразделяют: по воздействию на металл — на печи прямого и косвенного; по характеру работы — на периодического и полунепрерывного действия.

В индукционных вакуумных печах прямого нагрева токи индуктируются непосредственно в шихтовый материал, а в печах косвенного нагрева — во вспомогательном нагревателе (муфеле), который устанавливают между индуктором и шихтовыми материалами.

В индукционных вакуумных печах периодического действия расплавление металла и дегазацию проводят под вакуумом; разливку — либо под вакуумом, либо в среде нейтрального газа; завалку шихты, установку и удаление изложниц (форм), зачистку и подготовку тигля при открытой плавильной камере.

Емкость поворотных печей для плавки цветных металлов с разливкой в изложницу (форму) не превышает 100 — 200 кг. Печи снабжены маломощными откачными системами из-за сложности сопряжения поворотного кожуха печи с вакуумной системой.

Печи с наклоняющимся тиглем внутри неподвижного кожуха представляют собой стационарную вакуумную камеру, внутри которой вмонтирован индуктор. Вместимость печей достигает нескольких тонн.

Недостаток печей — вынужденный простой при необходимости откачки печей во время охлаждения отливок и перед началом плавки.

В печах полунепрерывного действия рабочий цикл происходит без нарушения вакуума в плавильной камере. Печи полунепрерывного действия состоят из тигля, наклоняющегося внутри неподвижного кожуха, плавильной камеры, камеры для загрузки шихты и форм. Количество плавок зависит от стойкости тигля. Применяются печи для получения электродов и фасонных отливок методом точного литья по выплавляемым моделям. В печах предусмотрены устройства для ввода присадок, взятия проб металла, пробивки “мостов”, чистки тигля, измерения температуры без нарушения вакуума в плавильной камере. Для подогрева шихты, форм или изложниц соответствующие камеры оснащены нагревателями.

В поворотных печах полунепрерывного действия металл сливают через промежуточный желоб поворотом плавильной камеры. Камеры для заливки металла сменные, что позволяет производить заливку металла в изложницы методом непрерывного литья, в стационарные формы — методом точного литья, методом центробежного литья.

Недостатком индукционных вакуумных печей полунепрерывного действия является наличие промежуточного желоба, который служит источником дополнительных загрязнений разливаемого металла.

Футеровка индукционных вакуумных печей должна удовлетворять следующим требованиям: обладать упругостью пара составляющих при рабочих температурах, минимальным газовыделением, не образовывать летучих, легко диссоциирующих соединений.

При плавке меди в вакуумных печах для набивки тиглей применяют: 99% белого электрокорунда и 1% буры; в верхней слой футеровки тигля добавляют 4% жидкого стекла.

Для получения меди высокой чистоты, тигли изготавливают набивкой из малозольного графита ГМЗ — МТ.

Тигли для плавки алюминиевых сплавов изготавливают набивкой из жаростойкого бетона с массовыми долями компонентов, %: тонкостенного магнезита 28,8; шамотной крошки фракции 0,15 — 0,5 мм 25,0; шамотной крошки фракции 5 — 10 мм 30,0; кремнефтористого натрия 1,2; жидкого стекла плотностью 1,36 — 1,38 г/см 3 15,0. Обжигают бетон при 800 — 900 0 С.

Тигли для плавки сплавов на никелевой основе изготавливают из смеси, содержащей, % (масс. доля): магнезитового порошка 60 — 70; электрокорунда или глинозема 30 — 40 ; диоксида циркония 5 и оксида титана 2. Смесь плавят в дуговых печах, после охлаждения размалывают и разделяют на фракции с размером зерен 1 — 5 мм и менее 1мм, затем смешивают в пропорции 50:50 и вводят, % (масс. доля): борной кислоты 0,7 — 1,2; воды 3 — 4 . Для плавки верхнего слоя тигля в массу добавляют жидкое стекло; прокалку, проводят при 1400 0 С.

Для плавки цветных сплавов широко применяют вставные графитовые тигли. Зазор между тиглем и индуктором заполняют теплоизоляционным порошком, уплотняемым трамбовкой.

Применение готовых тиглей сокращает ремонтные простои, однако эти тигли недостаточно прочны.

Дуговые печи. По способу нагрева различают следующие дуговые электропечи: прямого нагрева, косвенного, смешанного, плазменного и оптического.

В печах прямого нагрева — дуга горит между электродом и нагреваемым теплом; в печах косвенного нагрева — между электродами (тепло к нагреваемому телу передается излучением от дуги и футеровки, нагреваемой дугой).

В печах смешанного нагрева дуга горит между электродом и нагреваемым телом, но значительное количество тепловой энергии выделяются в нагреваемом теле с большим электрическим сопротивлением.

При плазменном нагреве основное количество теплоты выделяется в столбе плазменной дуги.

Особым видом нагрева является оптический дуговой нагрев, когда теплота от дуги, горящей между электродами, передаётся к нагреваемому веществу с помощью оптических систем.

При производстве отливок из цветных металлов и сплавов дуговые электропечи применяют для плавки и выдержки (в качестве миксеров) металла.

Дуговые однофазные печи (ДМК) косвенного нагрева применяют для плавки меди и ее сплавов (бронз, латуней). Расплавление и перегрев металла в печах проводят независимой дугой, питающейся однофазовым трансформатором, переменным током от специального трансформатора.

Продолжительность расплавления 30 — 60 мин.; угар металла 6 — 7 %.

Печь состоит из стального цилиндрического кожуха, футерованного шамотным кирпичом. В торцовых стенках имеются отверстия для вода графитовых электродов, между которыми зажигается дуга. Для перемешивания металла и выравнивания температуры печь в процессе плавки непрерывно покачивается.

Плазменные печи. Плазменно-дуговые и плазменно-индукционные печи применяют для получения слитков и отливок из медных и никелевых сплавов.

В плазменно-дуговых печах низкотемпературная плазма является независимым источником тепла, что позволяет проводить плавку из компактной шихты. Плазменно-индукционные печи дополнительно оборудуют плазменной приставкой.

5. Особенности плавки цветных металлов и сплавов

По характеру взаимодействия с кислородом цветные металлы и сплавы подразделяют на три группы. К первой относятся металлы, заметно не растворяющие кислород (алюминий, магний, цинк и их сплавы). Пленки оксидов этих металлов резко понижают пластические свойства отливок. Поэтому необходимо предотвращать попадание плен в металл при заливке и стремится к минимальному перемешиванию поверхности зеркала металла.

Ко второй группе относятся металлы, образующие с кислородом область жидких растворов (медь, никель, титан, хром, серебро и сплавы на их основе). Плавка этих металлов и сплавов требует специальной защиты зеркала металла от кислорода и специальных технологических приемов для его удаления.

Третью группу составляют металлы, не взаимодействующие с кислородом и не требующие защиты от него (золото и платина).

Легколетучие компоненты, как правило, вводят в сплав в последнюю очередь, а сплав готовят в закрытых печах или под слоем покровного флюса. Не допускается также взаимодействие сплава с футеровкой плавильной печи. Магниевые сплавы способны восстанавливать кремний из оксидов; такой же процесс характерен для алюминиевых сплавов. Медь, и олово не восстанавливают кремний из SiO2, однако при получении медных сплавов, содержащих хром, титан или цирконий, необходимо использовать магнезитовую футеровку из-за способности этих металлов восстанавливать кремний. Помимо химических реакций восстановления возможны и другие реакции, например, растворение графитовых тиглей, «металлизация» футеровки, образование легкоплавких соединений и т.д.

Алюминиевые сплавы.

В зависимости от видов сырья, масштабов и специфики производства для плавки алюминиевых сплавов применяют в основном тигельные, отражательные и индукционные печи. Универсальными являются пламенные отражательные печи, в которых можно плавить практически любое сырьё: свежий чушковый металл, крупнокусковой лом и стружку. Наиболее распространены двухкамерные печи, состоящие из плавильной камеры и копильника и обогреваемые газообразным топливом. Емкость печей от 10 до 50 тонн, а иногда и более Рациональным огнеупорным материалом для их футеровки является магнезит. Широко применяют также шамот как наиболее доступный и дешевый материал.

Алюминиевые сплавы легко окисляются при расплавлении, насыщаются водородом и другими неметаллическими включениями.

Основные окислители — кислород и пары воды. В зависимости от температуры, парциального давления кислорода и паров воды, а также кинетических условий взаимодействия при окислении образуется оксид алюминия (AL 2O3) и субоксиды (AL2 O и ALO).

Порядок загрузки шихтовых материалов: чушковый алюминий, крупногабаритные отходы литейных и механических цехов (литники, некачественные отливки, брикетизированная стружка и т.п.), переплав, лигатуры (чистые металлы). Компонент шихты вводят в жидкий металл при температуре, 0 С: 730 (не выше) — стружку и мелкий лом;740 — 750 медь; 700 -740 кремний; 700 — 740 лигатуры. Цинк загружают перед магнием к концу плавки. Температуру нагрева литейных алюминиевых сплавов не должна превышать 800 — 830 0 С.

Обязательной операцией является рафинирование от неметаллических включений и растворенного водорода.

Основным источником водорода являются пары воды, оксидные пленки на шихтовых материалах, легирующие элементы и лигатуры. Максимальная скорость плавки и минимальная длительность выдержки расплава в печи перед разливкой способствуют повышению его чистоты.

Уменьшение компактности и увеличение удельной поверхности шихтовых материалов оказывают существенное влияние на степень загрязнения алюминиевых сплавов неметаллическими включениями и водородом.

Магниевые сплавы.

При плавки необходимо защищать эти сплавы от окисления и насыщения водородом, так как это приводит образованию микропористости в оливках.

Плавку литейных магниевых сплавов ведут следующими способами: в стационарных и выемных тиглях и дуплекс — процессом (отражательная печь — тигель или индукционная печь — тигель). Технология приготовления сплава этими способами одинаковы, различие состоит лишь в технологии заливки и составов применяемых флюсов.

Шихтовые материалы не должны содержать продуктов коррозии, масла, эмульсии и прочих загрязнений. Отходы (литники, прибыли, бракованные отливки) очищают на дробеструйной установке или переплавляют.

При плавке магниевых сплавов соблюдают следующий порядок загрузки шихтовых материалов: магний (отходы и возврат), лигатуры, алюминий, цинк и кадмий. Добавки церия, кальция и бериллия вводят перед самой разливкой. При переплаве возврата кальций выгорает полностью, что следует учитывать при расчете шихты. После присадки легирующих элементов сплав перемешивают 5 — 7 мин. и отбирают пробы для определения химического состава.

При плавке в стационарных ( стальных) тиглях их нагревают до 400 — 500 0 С, после чего загружают флюс ВИ2, в количестве 10 % от массы шихты. В расплавленный флюс небольшими порциями загружают нагретые до 120 — 150 0 С шихтовые материалы. Сплав нагревают до 700 — 720 0 С, проводят рафинирование и модифицирование. Сплав выстаивается 10 — 15мин., из него отбирают пробы и ручными ковшами проводят разливку.

Выплавка сплавов дуплекс — процессом в отражательных печах ведется под слоем флюса. Из печей сплав переливают в выемные тигли, в которых проводят рафинирование и модифицирование.

При плавке в индукционных печах на дно тигля загружают часть мелкой шихты, а затем компактно — крупные куски. Промежутки между кусками заполняют мелочью, сверху засыпают флюс. После расплавления и перегрева расплав переливают в выемные тигли.

Образующаяся на поверхности расплава пористая пленка оксида магния не предохраняет его от окисления и загорания. Легирующие компоненты (иттрий, церий, лантан, неодим и литий) усиливают окисление. Алюминий, медь, серебро, индий, никель, свинец, сурьма, олово и цинк понижают температуру воспламенения магния. Для замедления окисления струи металла при получении фасонных отливок применяют сернистый газ(SO2), углекислоту ( СО2).

Магниевые сплавы не рекомендуется перегревать выше 750 0 С, так как в этом случае образуются включения нерастворимого нитрида магния (Mg3N2), снижающие коррозионную стойкость и пластические свойства отливок из магниевых сплавов.

Магниевые сплавы при температуре плавки поглощают водород (до 30 см 3 каждые 100г.) Для предотвращения взаимодействия магния с печными газами плавку ведут под флюсами или среде защитных газов.

При приготовлении магниевых сплавов необходимо следить за состоянием поверхности жидкого металла. Если металл начинает гореть, его необходимо засыпать порошкообразным флюсом.

Медные сплавы.

Медные сплавы плавят в пламенных, дуговых и индукционных печах. Плавка большинства медных сплавов на воздухе сопровождается окислением элементов шихты и растворением водорода. Окислением сплавов, содержащих алюминий, кремний, бериллий, происходит с образованием плотной оксидной пленки на поверхности расплава, которая оказывает влияние на механические свойства отливок. Медные сплавы при затвердевании склонны к образованию газовой пористости (за исключением латуни), особенно характерной для сплавов с широким температурным интервалом кристаллизации, в частности для оловянных бронз.

Для защиты от окисления плавку медных сплавов ведут под слоем древесного угля или флюса.

Шихту следует загружать в печь, нагретую до 600 — 700 0 С. Сначала загружают медь по частям или полностью. Если в состав шихты входит никель, его загружают вместе с медью. Расплав перегревают до 1200 0 С и раскисляют фосфористой медью (0,3 — 1 % массы меди). После перемешивания сплава счищают шлаки, в несколько приемов загружают отходы и чушки переплава из стружки, подогретые до 100 — 150 0 С.

При температуре расплава 1160 — 1200 0 С вводят цинк, олово и свинец.

В нагретую до700 0 С печь загружают медь и железо. Поверхность расплава должна быть покрыта древесным углем или флюсом, содержащим, % (масс. доля): битого стекла 90; полевого шпата 10.

После расплавления шихты при температуре 1200 0 С расплав раскисляют фосфористой медью (0,1 — 0,2%). Затем вводят лигатуры: медь — марганец и т.д. Последней добавляют медно — алюминиевую лигатуру.

Если в состав шихты входят чистый никель, марганец и железо, то сначала вводят железо и марганец, а затем никель.

При плавке латуней в качестве шихтового материала применяют чушки, возврат, переплав стружки и лигатуры.

После подогрева печи в неё загружают чушки и расплавляют их. Сгущают шлак и загружают возврат и переплав; по необходимости подшихтовывают лигатурами.

Никелевые сплавы.

Плавку никеля ведут в индукционных канальных и тигельных печах, реже дуговых, для вакуумной техники — в вакуумных индукционных тигельных печах. Футеровка печей основная или нейтральная. При плавке в индукционных канальных печах с железным сердечником промышленной частоты под набивают огнеупорной массой следующего состава, % (масс. доля): плавленого магнезита 98,буры или борной кислоты 2. Высокочастотные печи футеруют массой состава, % (масс. доля): магнезита 90, жидкого стекла 8 и воды 12.

Плавку ведут под слоем флюса, состоящего из стекла (бутылочный бой), плавикового шпата, извести, молотого магнезита со стеклом и других компонентов: расход флюса составляет 5 — 10 % от массы шихты, толщина слоя флюса, покрывающего зеркало ванны, 10 — 15 мм.

Не допускается использовать в качестве флюса древесный уголь и гипс. Шихтовыми материалами для плавки чистого никеля являются катодный никель Н0 и Н1, гранулы никеля и крупные никелевые отходы собственного производства в количестве, не превышающем 50% от массы шихта.

Очистку никеля от кислорода и серы проводят при температуре расплава 1500 — 1600 0 С с применением комплексного раскислителя, содержащего углерод, который загружают в печь вместе с шихтой в виде графитового боя или лигатуры Ni — C: содержание углерода 1.5 — 2 % (масс. доля). Расход комплексного раскислителя составляет 0,18 — 0.225 от массы расплава (углерода 0,05 — 0,1%, кремния 0,07 — 0,15%, марганца 0,05 — 0,02%, магния 0,05 — 0,1%). Избыточное количество углерода придает никелю хрупкость. Для раскисления никеля используют также силикокальций, содержащий 23% Са; силикокальций вводят в таком количестве, чтобы в никеле содержалось 0,05 — 0,1% (масс. доля) Са.

Перед разливкой расплава по формам (1600 0 С) флюс сгущают, засыпая на поверхность расплава молотый магнезит в количестве 0,2% от массы шихты во избежание попадания флюса в полость формы.

Очистку никелевых сплавов от растворенных газов проводят наведением окислительного шлака (MnO2 + CuO + Na2CO2 + SiO2) или продувкой расплава инертными газами (аргоном или гелием).

Для повышения уровня эксплуатационных свойств никелевых жаропрочных сплавов их модифицируют присадками бора (0,01 — 0,03%) и циркония (0,03 — 0,1%).

При плавке никелевых жаропрочных сплавов в дуговых электропечах после загрузки никеля и кусковых отходов под электроды вводят шлакующуюся смесь (известь с плавиковым шпатом 1:1) в количестве 3 — 5 % от массы шихты. После расплавления добавляют лигатуры и чистые металлы (Mo, Nb, и др.). После отбора проб на химический анализ расплав рафинируют и раскисляют. Для раскисления используют: смесь извести с алюминиевым порошком (1:1) в количестве 3 — 4 кг на тонну расплава, марганец (9,25%), алюминий (0,3 — 0,5%) и титана (0,01 — 0,15%). Модификацию проводят цирконием и бором.

При плавке никелевых сплавов в индукционных печах используют шлакообразующую смесь, содержащую, % (масс. доля): извести 70; плавикового шпата 30; расход смеси 3 — 4 % (масс. доля). Раскисления проводят порошком алюминия (2 кг/т) или марганцем и титаном.

При производстве фасонных отливок из никеля и медноникелевых сплавов применяют вакуумные индукционные тигельные печи непрерывного и периодического действия.

Значение цветной металлургии. Практически нет ни одной стройки народного хозяйства, где ни использовались бы цветные металлы. Крупными потребителями алюминия, магния, титана и никеля является авиационная промышленность; алюминий и титан применяют в судостроении; медь и алюминий — основные материалы в электротехнике. Расширяется применение алюминия в строительстве, а магния в машиностроении. Велико значение олова, сурьмы, свинца в производстве припоев, аккумуляторных и других специальных сплавов.

Цветная металлургия поставляет народному хозяйству не только металлы и сплавы, трубы и прокат, но и другую важную продукцию: серную кислоту и элементарную серу, соду и минеральные удобрения, стройматериалы и др.

Список литературы

1. А.А. Неуструев «Основы металлургического производства» 1984г.

2. А.И. Басов, Ф.П. Ельцев Справочник механика заводов цветной металлургии. М.: Металлургия,1981г.

3. А.В. Курдюмов, М.В. Пикунов, В.М. Чурсин, Литейное производство цветных и редких металлов. М.: Металлургия,1982г.

4. И.А. Маслов, Литье цветных металлов и сплавов. М.: Металлургиздат,1951г.

Подобные документы

Основы производства и обработки металлов. Презентационные материалы

Основные понятия литейного производства. Особенности плавки сплавов черных и цветных металлов. Формовочные материалы, смеси и краски. Технология изготовления отливок. Виды и направления обработки металлов давлением. Механизмы пластической деформации.

Печи литейного и металлургического производства

Характеристика печей с электрическим нагревом для расплавления металлов и сплавов. Тепловой баланс плавильных агрегатов. Классификация тепловой работы печей. Физико-химические и эксплуатационные свойства огнеупорных и теплоизоляционных материалов.

Цех производства отливок из сплавов черных металлов производительностью 12000 тонн литья в год

Проектирование современного цеха по производству отливок из сплавов черных металлов. Выбор оборудования и расчет производственной программы этого цеха. Особенности технологических процессов выплавки стали. Расчет площади складов для хранения материалов.

Исследование литейных свойств металлов

Зависимость свойств литейных сплавов от технологических факторов. Основные свойства сплавов: жидкотекучесть и усадка. Литейная форма для технологических проб. Графики зависимости жидкотекучести, линейной и объемной усадки от температуры расплава.

Технология монтажа трубопроводов из цветных металлов и их сплавов

Общие сведения о трубопроводах. Технологические трубопроводы. Сложность изготовления и монтажа технологических трубопроводов. Трубы и детали трубопроводов из цветных металлов и их сплавов, их конфигурация, техническая характеристика, области применения.

Расчёт индукционной канальной печи для плавки цинка

Классификация печей литейного производства, общая характеристика индукционной канальной печи. Расчет индукционной канальной печи для плавки цветных сплавов (а именно, цинка и его сплавов). Описание работы спроектированного агрегата, техника безопасности.

Металлы, их характеристика

Классификация металлов по основному компоненту, по температуре плавления. Характерные признаки, отличающие металлы от неметаллов: внешний блеск, высокая прочность. Характерные особенности черных и цветных металлов. Анализ сплавов цветных металлов.

- главная

- рубрики

- по алфавиту

- вернуться в начало страницы

- вернуться к началу текста

- вернуться к подобным работам

Литейное оборудование

Классифицируют литейные цеха по роду литейного сплава, характеру (серийности) производства, массе одной отливки, мощности цехов (годовому производству отливок), способам производства и отраслям промышленности, которую они обслуживают. По каждому из этих признаков литейные цеха подразделяют на ряд категорий.

Литейные цеха по роду сплавов подразделяют на чугунолитейные (серого чугуна, ковкого, высокопрочного и легированного), сталелитейные (углеродистых, низколегированных и высоколегированных сталей) и литейных цветных сплавов, в том числе цеха тяжелых цветных (бронзолатунные и цинковые) и легких сплавов (алюминиевые и магниевые).

По серийности различают литейные цеха массового, крупносерийного, серийного, мелкосерийного и единичного производства отливок. Классификация литейных цехов черных сплавов по серийности производства приведена в табл. 1, где указано примерное годовое количество отливаемых деталей одного наименования применительно к весовым группам отливок.

Таблица 1. Классификация литейных цехов черных сплавов по серийности производства

По массе одной отливки литейные цеха делят на пять групп: цеха мелкого, среднего, крупного, тяжелого и особо тяжелого литья. Каждой группе цехов в зависимости от серийности производства соответствует своя максималь

ная штучная масса отливки (табл. 2). При достаточной загрузке оборудования отливки первых трех групп можно отливать в одном цехе, но в самостоятельных поточных линиях. Цеха тяжелого и особо тяжелого литья рекомендуется строить при минимальной массой отливки более 1 т.

По объему производства различают литейные цеха малой, средней и большой мощности.

Таблица 2. Классификация литейных цехов черных сплавов по максимальной массе одной отливки, кг

По способам производства литейные цеха делят на цеха, производящие отливки в объемные песчаные формы и цеха, где отливки изготавливают специальными способами литья: в оболочковые формы, металлические формы (кокили), под давлением, центробежным и др. Отдельную классификационную группу представляют литейные цеха, производящие специальные виды отливок: ванны купальные, изложницы и др.

2. Технологическая характеристика отливок

Среди отливок до 80 % по массе занимают детали, изготовляемые литьем в песчаные формы. Метод является универсальным применительно к литейным материалам, а также к массе и габаритам отливок. Специальные способы литья значительно повышают стоимость отливок, но позволяют получать отливки повышенного качества с минимальным объемом механической обработки. Способы получения отливок различными методами приведены в табл. 3.

Отливки, не рассчитываемые на прочность, с размерами, определяемыми конструктивными и технологическими соображениями, относят к неответственным; отливки, испытываемые на прочность, работающие при статических нагрузках, а также в условиях трения скольжения, относят к ответственным. Особо ответственные — это отливки, эксплуатируемые в условиях динамических знакопеременных нагрузок, а также испытываемые на прочность.

Возможности повышения производительности процессов литья, точности размеров и качества отливок расширяются при их изготовлении в автоматизированных комплексах, в которых используются новые механизмы для уплотнения смеси. Применяются электронные схемы управления технологическими процессами и счетно-решающие устройства для выбора оптимальных режимов.

Таблица 3. Способы изготовления отливок и область их применения

Применение роботов для нанесения покрытий, обсыпки блоков заливочных комплексов с телеуправлением обеспечивает защиту оператора от воздействия пыли, дыма, теплоты и брызг металла.

Прогрессивно также применение покрытия литейной формы для поверхностного легирования отливок. Так, карбидообразующие легирующие элементы (теллур, углерод, марганец) повышают износостойкость формы и устраняют рыхлость отливок; графитизирующие легирующие элементы (кремний, титан, алюминий) устраняют отбел, уменьшают остаточные напряжения и улучшают обрабатываемость отливок. Применение жидкоподвижных смесей при литье в песчаные формы повышает производительность труда, снижает трудоемкость изготовления формы и стержней в 3…5 раз, исключает ручной труд и позволяет полностью механизировать и автоматизировать производство изготовления форм и стержней независимо от их размеров, конфигурации и номенклатуры.

При производстве крупных отливок применение регулируемого охлаждения формы позволяет сократить продолжительность охлаждения в литейной форме отливок массой 20…200 т в 2 раза по сравнению с естественным охлаждением.

Отливки I класса точности обеспечиваются формовкой по металлическим моделям с механизированным выемом моделей из форм и с заливкой металла в сырые и подсушенные формы. Этот способ применяют в условиях массового производства и для изготовления наиболее сложных по конфигурации тонкостенных отливок.

Отливки II класса точности обеспечиваются формовкой с механизированным выемом деревянной модели, закрепляемой на легкосъемных металлических плитах, из форм и заливкой в сырые и подсушенные формы. Этот способ применяют для получения отливок в серийном производстве.

Отливки III класса точности обеспечиваются ручной формовкой в песчаные формы, а также машинной формовкой по координатным плитам с незакрепленными моделями. Этот способ является оптимальным для изготовления отливок любой сложности, любых размеров и массы из разных литейных сплавов в единичном и мелкосерийном производстве.

Технологичность конструкций отливок характеризуется условиями формовки, заливки формы жидким металлом, остывания, выбивки, обрубки. На выполнение основных операций технологического процесса получения отливки влияют уклоны, толщина стенок, размерные соотношения стержней и другие условия.

3. Плавильные агрегаты для чугунного литья

Для плавки чугуна применяют вагранки, дуговые электропечи ДЧМ, ИЧКМ, индукционные тигельные печи ИЧТ. Зависимость производительности вагранок от диаметра их шахты, а также рекомендуемая емкость копильников и грузоподъемность скиповых подъемников для загрузки шихты даны в табл. 4.

Таблица 4. Вагранки с подогревом дутья и очисткой газов

Емкость бадьи и грузоподъемность скипового подъемника определены для совместной загрузки шихты, топлива и флюсов (см. табл. 4). При раздельной загрузке шихты и топлива с флюсом, что часто имеет место в практике, следует предусматривать меньшую емкость бадьи и соответственно грузоподъемность скипового подъемника.

Кроме скиповых подъемников, при которых легко автоматизируется загрузка шихты, допускается в отдельных случаях применение непрерывной загрузки вагранок пластинчатыми транспортерами или другими транспортными средствами. Для загрузки вагранок при реконструкции существующих цехов могут быть использованы монорельсовые тележки и шарнирные краны (существующие). При проектировании обязательно предусматривают грануляцию шлака и механизацию уборки отходов от вагранки (рис. 1).

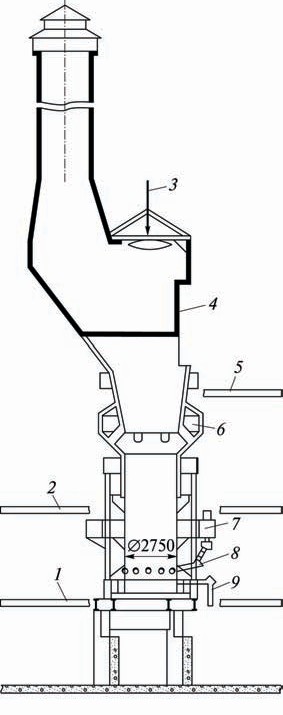

Рис. 1. Продольное сечение вагранки фирмы «Крайслер» производительностью 50 т/ч: 1, 2 — площадка обслуживания; 3 — тарельчатый затвор; 4 — загрузочное окно; 5 — загрузочная площадка; 6 — окно забора газа; 7 — воздушная коробка; 8 — фурмы; 9 — желоб

Набор и взвешивание ваграночной шихты (шихтовку) осуществляют магнитными кранами с регулируемой подъемной силой магнитной шайбы или с помощью системы индивидуальных дозаторов с тензометрическими датчикам. В последнем случае для подачи металлических компонентов шихты в дозаторы в системе устанавливают встряхивающие бункера с траковыми или другого типа питателями. Взвешенные дозы каждой составляющей металлической шихты выдают на реверсивный пластинчатый конвейер, который подает шихту к воронке, расположенной над бадьей скипового подъемника.

При любой системе шихтовки металлических компонентов взвешенные в заданных количествах кокс и известняк загружают в бадью во время кратковременной остановки ее по пути следования шихтовых материалов в вагранку. При выборе плавильных устройств следует учитывать, что в процессе нагрева и расплавления чугуна в вагранках тепловой коэффициент полезного действия печи (ТКПД) достигает 45 %, но при перегреве жидкого чугуна он падает до 5 %. Перегрев жидкого чугуна в электропечах происходит при ТКПД порядка 55 %, а нагрев до температуры плавления — при ТКПД, равном 20…30 %. Следовательно, плавить чугун экономичнее в вагранках, а перегревать жидкий чугун до нужной температуры — в электрических печах. Поэтому дуплекс-процесс «вагранка—электропечь» получает все более широкое применение в чугунолитейном производстве.

Дуговые электропечи типа ДЧМ-10 используют при ваграночном дуплекс-процессе для подогрева и доводки жидкого чугуна до заданных температуры и химического состава. Печи типа ДЧМ-10 в современных цехах заменяют индукционными миксерами промышленной частоты тигельного или канального типа.

В России изготавливают тигельные индукционные миксеры ИЧТМ вместимостью тигля 1…16 т. Технические характеристики этих миксеров приведены в табл. 5, характеристики индукционных канальных миксеров типа ИЧКМ полезной емкостью 2,5…100 т — в табл. 6. С энергетической точки зрения печи ИЧКМ по сравнению с тигельными являются более экономичными, так как имеют более высокий ТКПД.

Таблица 5. Технические характеристики индукционных тигельных миксеров промышленной частоты для перегрева и выдержки расплавленного чугуна

перегреве металла на 100 оС,

* В числителе — теоретическая, в знаменателе — действительная производительность.

Технические параметры индукционных тигельных печей ИЧТ приведены в табл. 7.

Таблица 6. Технические характеристики индукционных канальных миксеров промышленной частоты

| Модели | Полезная вместимость, т | Мощность питающего трансформатора, кВ · А, исполнений | Намечаемая теоретическая производительность при перегреве чугуна на 100 оС, т/ч, исполнений | ||

| I | II | I | II | ||

| ИЧКМ-2,5 | 2,5 | 400 | — | 7 | — |

| ИЧКМ-4 | 4 | 630 | 14 | ||

| ИЧКМ-6 | 6 | ||||

| ИЧКМ-10 | 10 | 1260 | 29 | ||

| ИЧКМ-16 | 16 | ||||

| ИЧКМ-25 | 25 | 1260 | 2520 | 30 | 60 |

| ИЧКМ-40 | 40 | ||||

| ИЧКМ-60 | 60 | 2000 | 4000 | 60 | 124 |

| ИЧКМ-100 | 100 | ||||

Таблица 7. Технические характеристики индукционных тигельных печей промышленной частоты для плавки чугуна*

* Рабочая температура жидкого металла 1400 С.

В табл. 8 приведены данные производительности установок, состоящих из двух (одного) тиглей и одного основного (плавильного) трансформатора. При установке трех (двух) тиглей и двух трансформаторов, из которых один плавильный, а другой вспомогательный для миксерного режима, действительную производительность всей установки определяют с коэффициентом 1,3.

Таблица 8. Производительность индукционных тигельных печей промышленной частоты для плавки чугуна

4. Плавильные агрегаты для плавки стального литья

Технические характеристики дуговых сталеплавильных печей ДСП приведены в табл. 9, а индукционных тигельных печей ИСТ повышенной частоты — в табл. 10.

Таблица 9. Технические характеристики дуговых сталеплавильных печей

1. Гидравлические приводы механизмов перемещения электродов, наклона печи, подъема и поворота свода снабжаются от насосно-аккумуляторной станции.

2. Электропечи вместимостью 25 и 50 т могут быть оборудованы устройствами для электромагнитного перемешивания жидкой стали.

Талица 10. Технические характеристики индукционных тигельных печей

Примечание . Рабочая температура металла 1600 о С.

Сведения о производительности печей типов ДСП и ИСТ приведены в табл. 11 и 12 соответственно.

Таблица 11. Производительность электрических дуговых стеклоплавильных печей

основного процесса при числе смен:

Таблица 12. Производительность индукционных тигельных печей повышенной частоты для плавки стали

| Параметры | ИСТ-0,06 | ИСТ-0,16 | ИСТ-0,4 | ИСТ-1 | ИСТ-2,5 | ИСТ-6М1 | ИСТ-10 |

| Действительная производительность печи, т/ч | 0,05 | 0,10 | 0,26 | 0,57 | 1,75 | 3,0 | 3,5 |

| Продолжительность полного цикла плавки, ч | 1,2 | 1,55 | 1,56 | 1,76 | 1,43 | 2,0 | 2,86 |

5. Плавильные агрегаты для цветного литья

Сведения и технические характеристики плавильных агрегатов для цветного литья приведены в табл. 13—16.

Таблица 13. Индукционные печи промышленной частоты для плавки алюминия и его сплавов

Примечание. Рабочая температура металла 750 С.

Таблица 14. Индукционные тигельные печи промышленной частоты для плавки сплавов на медной основе

Примечание. Рабочая температура металла 1200 С.

Таблица 15. Индукционные канальные печи промышленной частоты для плавки сплавов на медной основе

Примечание. Продолжительность плавки дана для сплава Л63 при круглосуточной работе печи. Рабочая температура 1200—1400 С.

Таблица 16. Производительность индукционных печей промышленной частоты для плавки сплавов на медной основе

Таблица 17. Технические данные электропечей для плавки в кристаллизаторе различных металлов

Литейное оборудование это

Для того чтобы наладить успешное литейное производство сегодня, необходимо современное литейное оборудование, которое обеспечит высокую технологичность, продуктивность и экономичность всех производственных процессов.

В литейных цехах разных отраслей промышленности используется оборудование общего применения и специализированное технологическое оборудование, необходимое исключительно для литейного производства.

Непосредственно литейным оборудованием являются:

- Плавильные печи.

- Литейные машины.

- Заливочные устройства, механизмы, манипуляторы, средства транспортирования и системы управления, датчики предназначенные для изготовления отливок

- Литейные автоматы, установки, комплексы.

- Ковши литейные.

К общему оборудованию относятся

- Аспирационные системы,

- Смесители,

- Тиристоры,

- Трансформаторы,

- Конденсаторы,

- Различные типы конвейеров,

- Монорельсовый транспорт,

- Крановое хозяйство,

- Подъемники,

- Системы бункеров,

- Питатели,

- Магнитные сепараторы,

- Вентиляционные,

- Калориферные установки.

Современное литейное оборудование значительно отличается от оборудования прошлого. В основном это установки с программным обеспечением, механизированные, автоматизированные системы, использующие высокие и высокоточные технологии в производстве.

Плавильные печи

Основным литейным оборудованием является плавильная печь. Она производится из высокопрочной стали, с использованием теплоизоляторов и огнеупорных материалов повышенной стойкости.

По способу литья печи делятся на индукционные, элекродуговые, газовые и муфельные. Рассмотрим устройство и принцип работы каждой из них отдельно.

Индукционная плавильная печь

См. на рис. 1 а. Построена на принципе экономичного индукционного нагрева — расплавления металла в результате прохождения через него вихревого электрического тока. Электромагнитное поле создается посредством индуктора.

Печь состоит из плавильного тигеля, сделанного из огнеупорного графита, куда помещается металлическая шихта. Тигель, как правило, имеет цилиндрическую форму. Он находится внутри индуктора, который подключен к источнику переменного тока. Благодаря явлению электромагнитной индукции за счет теплового воздействия электромагнитного поля, шихта нагревается и расплавляется. Одним из преимуществ индукционных печей является высокая гомогенность (однородность) сплава, которая достигается благодаря электродинамической циркуляции, перемешивания во время индукционного плавления. Это один из самых быстрых способов плавки. Имеют преимущества в быстроте процесса, малой загрязненности воздуха, экономичности. Тигли графитовые (для бронзы, латуни, меди золота, серебра), чугунные и стальные (для алюминия) или керамические (для чугуна, стали)

В зависимости от объема расплавляемого материала и размера тигля, индукционные плавильные печи делятся на:

- Индукционные печи от 5 до 200 кг для золотодобывающей, инструментальной и ювелирной промышленности, стоматологии, художественной и экспериментальной плавки. Самые мобильные печи для плавки золота, серебра, платины, цветных и черных металлов. ИПП-15,25,35,45,70,90,110,160 (в цифрах указана мощность печи) имеют массу от 34 до 130 кг и способны перерабатывать от 5 до 200 кг металла.

- Индукционный печи от 100 до 1000 кг для плавки цветных металлов. Максимальная температура 1400 °C . Свойства аналогичные, увеличивается размер печи и объем тигля.

- Индукционные плавильные печи от 100 до 20 000 кг. Используются для плавки стали, чугуна, иногда цветных металлов токами средней частоты. Это печи производственного назначения, которые используются на металлургических промышленных предприятиях. Например, в производстве стального проката. Их производительность до 150 тысяч тонн сортового проката в год.

Индукционные печи позволяют быстро переходить от одного вида сплава к другому, делать перерывы между процессами, удобны в обслуживании и эргономичны, имеют большие возможности для автоматизации процессов. В печи может быть создана любая атмосфера (нейтральная, окислительная, восстановительная) и любое давление. Возможность управлять плавкой, регулировать мощность и нагрев тигля позволяет использовать разные режимы работы для разных сплавов. Высокое значение удельной мощности на средних частотах позволяет достичь высокой производительности печи.

Электрическая дуговая плавильная печь

См. на рис. 1 б. Металл нагревается электродугой переменного или постоянного тока, которая возникает между тремя цилиндрическими графитовыми электродами и металлическим шихтом. Такие печи вмещают от 0,5 до 400 тонн металла. Внутри цилиндрической печи используется футировка основным или кислым кирпичом. Во время плавки технологически осуществляется покачивание и перемешивание металла. В дуговой печи используется

- Плавка шихты из легированных отходов без окисления, в этом случае удаляется сера, проводится диффузное раскисление с помощью ферросилиция, молотого кокса, алюминия. И получают легированные стали.

- Плавка на углеродистой шихте с окислением. В качестве шихты – старый чугун, стальной лом, электродный лом, кокс, известь. Во время плавления происходит окисление под воздействием воздуха. Затем месь раскисляют осаждением и диффузным методом, алюминием и силикокальцием. Таким образом выплавляют конструкционные стали.

Электрическая дуговая печь используется для производства жаростойкой, инструментальной и конструкционной высококачественной углеродистой и легированной стали .

Газовые плавильные печи

См. на рис. 1 в. Тепло образуется от горения газово-воздушной смеси, с помощью которого нагревается жаростойкий тигель, в таких печах плавят алюминий, медь, олово, драгоценные металлы, свинец. Газовая печь позволяет достичь максимально точного температурного контроля, что важно для выплавки цветных и ценных металлов.

Муфельная печь

См. на рис. 1 г. В муфельной печи используется защитный материал муфель, который выдерживает температуру не больше 950 °C. Это ограничивает сферу применения.

Современные машины для литья

В соответствии со способом прессования в камере машины для литья делят на два вида:

- Литейные машины с горячим прессованием. Под слабым давлением поршня или сжатого воздуха камера погружается в горячий расплав, который вытесняется в пресс-форму. Так отливаются сплавы с цинком.

- Литейные машины с холодным прессованием.Тут используется высокое давление. Используются преимущественно для медных, магниевых и алюминиевых сплавов.

Использование современных способов автоматизации процесса литья, позволяет создать машины высокой точности и качества сплавов. Рассмотрим это на примере нескольких современных машин для литья алюминия.

Наклоняющиеся литейные машины – новейшее технологическое решение с точным заполнением формы и полным контролем над дозированием и поведением расплава с помощью электрического сервопривода. Стержни вставляются автоматически или вручную. После закрытия заливается расплав. Сервопривод контролирует движение, наклон, процесс литья качанием, предупреждает перекос при открытии формы. Машина обеспечивает идеальный доступ к форме, эргономичность и для заполнения формы, и во время очистки (гидравлический способ выталкивания компонента).

Машины для литья головок цилиндров

Литейная форма закрывается актюаторным элементом стационарного характера после того, как туда вставлены стержни. Алюминий заливают в форму, после усадки форма открывается, деталь извлекается. Литейная машина вновь готова к заливке. Все происходит быстро, очень удобно, точно. Кабели и настройки надежно защищены, ремонт очень простой, доступ к форме идеальный. Конструкция прочная, максимально функциональная для проведе

ния четких последовательных операций.

Литейные машины для 3х форм

В литейных машинах используется метод гравитационного литья с единовременным участием 3 форм. Значительно повышается продуктивность и эргономичность процесса, зона обслуживания минимальна, все происходит на одной машине: и установка стержней, и заливка, и извлечение отливок

Для отлива алюминия используются роторно-линейные машины, работающие под низким давлением и стабилизированным заполнением за счет регулируемого наклона формы, а также машины с противодавлением, использующиеся для создания высококачественных отливок из алюминия, где под давлением находится печь и пресс-форма внутри, создается перепад давлений, значительно повышающий качество продукции. Это еще более автоматизированный и оптимизированный, по сравнению с гравитационным, способ литья, который используется для отливок с прочными равномерно утолщенными стенками.

Читать еще: Технология изготовления форм для литья

Литейные автоматы, установки, комплексы.

В литейном производстве сегодня могут активно использоваться новейшие элементы автоматизации, которые представлены такими устройствами:

- Поворотными столами

- Литейными роботами

- Роботами манипуляторами

Современное литейное производство использует сегодня автоматизированные литейные комплексы

- Литейные карусели для крупносерийного и массового производства с поворотным столом, роботами-съемщиками отливок, роботами-установщиками стержней, конвейером охлаждения и плавильными печами.

- Роботизированная литейная ячейка состоит из литейных машин, стола для ручной установки стержней, робота литейного, робота, снимающего отливки, конвейера охлаждения, станции перемены захватов, плавильно-раздаточных печей.

- Литейная автоматизированная линия – комплекс, в который входят литейные машины, манипуляторы для транспортировки и установки стержней и пакетов, манипуляторы для извлечения и перемещения готовых отливок, роботы-съемщики, плавильно-раздаточные печи.

Ковши литейные

Литейные ковши – необходимый элемент литейного производства, который позволяет хранить, транспортировать и производить безопасную разливку расплавленного металла для дальнейшего литья.

Ковши перемещают на специальных тележках или с помощью гибкого производственного модуля. В общем, литейный ковш – это емкость для металла. Различаются ковши

- по форме (конические стопорные, барабанные, с чайниковым и обычным разливочным носиком

- по вместительности (от 25 кг до 12 тонн)

- способу разливки (через носик с помощью крана; расплавленный металл разливают через стаканы, расположенные снизу и закрытые стопором; поворотом через сливной край)

- способу управления (ручной – для ковшей до 160 кг, для ковшей от 250 кг до 10 тонн – с поворотным механизмом (редуктором и ограничителями), возвратно – поступательным приводом поворота, управляется ручным пультом на месте заливки.

- Способу передвижения (до 120 кг с помощью монорельса, свыше 12 т – с помощью крана и механизированного привода).

Оборудование литейного цеха

Все литейные цеха имеют свои особенности. Здесь следует учитывать специфику работы.

Оборудование литейного цеха прошло ряд модернизаций и новшеств. Механизация данного выпуска техники вышла на путь скорого развития в годы Советской власти.

Для каждого предприятия первостепенной задачей является возрастание производительности труда и уменьшение трудоемкости во время изготовления деталей.

Виды оборудования для литейного цеха

Все оборудование литейного цеха делится по способу применения на:

- плавильное;

- формировочное;

- стержневое;

- смесеприготовительное;

- очистительное;

- оборудование для подготовки шихтовых смесей.

Все это изобилие машин и аппаратов обеспечивает качественную работу цеха на каждом этапе производства.

Как и на любом предприятии, при выборе оборудования нужно отталкиваться от заданных требований. Прежде всего, важным показателем является оббьем вырабатываемой продукции, а также ее качественные показатели и характеристики.

При выборе оборудования нужно учитывать уже существующую степень механизации и автоматизации литейного производства. Немаловажными показателями является степень безопасности и уровень надежности оснащения.

Плавильное оборудование литейного цеха имеет значительную задачу на производстве. К этому типу агрегатов относятся:

- муфельная печь;

- электрическая дуговая печь;

- индукционная плавильная печь;

- газовая плавильная печь.

Все плавильные печи изготовляются из стали с применением огнеупорных материалов и изоляторов тепла, что гарантирует их стойкость в процессе производства.

Формировочное оборудование литейного цеха, в большинстве случаев, на предприятиях представлено в виде встряхивающе-прессовых машин. Работа этого оснащения осуществляется посредством специальной технологии. Это дает возможность уплотнить заполняющиеся формы, что, безусловно, повышает качество отливок продукции.

Стержневое оборудование на литейном производстве имеет огромное значение. Оно служит для изготовления стержней из песчано-смоляных смесей.

К смесеприготовительному оснащению относятся все машины и механизмы, предназначенные для приготовления формировочных смесей на литьевом производстве.

Очистительное оборудование – это приспособления, применяющиеся для очистки уже готовой продукции. Такие аппараты эксплуатируются для обработки отливок, поковок проката и шов сварочных изделий. Обычно они сами отбирают дроби из бункера-накопителя, транспортируют их, образовывают смесь и подают ее на обрабатываемую поверхность.

Чтобы ускорить процесс плавки, а также избежать дефектов в литьевом производстве используют шихтовые машины. Данные агрегаты занимаются подготовкой смеси для плавильного оснащения.

Технологическое оборудование для литейного производства

Любое оборудование технологическое для литейного производства в обязательном порядке должно отвечать установленным требованиям и нормам, которые прописаны в ГОСТе 10580-2006.

Следует отметить, что данная норма касается оснащения, нужного для выпуска деталей как из черных, так и цветных металлов и сплавов.

На рисунке представлен традиционный литейный цех.

Литейные установки и агрегаты имеют свою классификацию. Они разделяются на определенные группы в соответствии с действующим стандартом.

Это непосредственно оснащение для:

- подготовки материалов и создания смесей;

- литья в специальные формы – оболочковые;

- выпуска форм и стержней, а также их последующей выбивки;

- центробежного литья;

- обрубки и зачистки отливок;

- литья по моделям, которые выплавляются или выжигаются;

- отлива заготовок из чугуна постоянного и полунепрерывного цикла;

- плавки и заливки;

- литья в кокиль.

Каждая из этих групп, в свою очередь, содержит определенные типы оснащения, которые определяются непосредственно в зависимости от поставленной цели. Так или иначе, ко всем группам предъявляются специальные требования.

Стандарты технологического оборудования для литейного производства

Оснащение, которое применяется в литейном цеху, на наружной поверхности не может иметь различных неровностей. Это:

При этом на деталях должны отсутствовать острые кромки, углы и шероховатости. Допускаются только те случаи, которые предусмотрены конструкторской документацией.

Что касается мест пересечения поверхностей, то в данном случае ситуация аналогична с предыдущей.

Градуированные покрытия, в свою очередь, должны быть обработаны с высокой точностью и защищены от образования коррозии.

К штрихам на шкалах предъявляется равномерность по толщине и длине, при этом отметки располагаются над соответствующими вертикальными линиями. Это необходимо для того, чтобы ось совпадала с серединой чисел.

Так как маховики и рукоятки имеют обода, то они должны надежно фиксироваться. Это касается также и масло-, водо- и воздухопроводных труб.

Требования к конструктивному исполнению технологического оборудования для литейного цеха

В любом случае оборудование технологическое для литейного производства имеет составные части.

К ним также предъявляется ряд требований в соответствии с вышеуказанным ГОСТом.

Так, трубы всех систем в обязательном порядке должны следовать контурам корпусных деталей. Отступление от стандарта возможно только в том случае, если это прописано в чертежах.

Обязательным является наличие заходных фасок на концах деталей, кроме тех ситуаций, когда выполнение этого становится невозможным.

Для утопленных головок винтов специально предусмотрены зенкованные отверстия. Следует отметить, что последние не должны выступать над гайкой.

При этом к покрытию штоков различных составляющих (цилиндры, золотники, плунжеры) предъявляются следующие требования:

- отсутствие дефектов;

- отменная прочность;

- исключение утечки рабочей среды;

- износостойкость уплотнений.

Это гарантия бесперебойного функционирования всей линии в литейном цеху.

Примеры технологического оборудование литейных цехов

С целью налаживания успешного процесса на литейном производстве, есть необходимость в модернизации оснастки предприятия.

Только современное технологическое оборудование для литейных цехов может гарантировать результативность и экономичность выполнения этапов изготовления.

На предприятиях литейных цехов традиционно устанавливается оборудование 2 типов: общего назначения, а также узкопрофильные технологические агрегаты. Последние необходимы для реализации литейного процесса.

К узкопрофильному типу относятся такие установки:

- плавильные печи;

- литейные агрегаты;

- заливочные приборы, механизмы и манипуляторы, а также датчики, предназначенные для производства отливок;

- ковши;

- литейные автоматы, установки и комплексы.

Читать еще: Чертеж литейной формы

Объемы выпуска отливок по странам приведены на графике ниже:

Современная оснастка на порядок превосходит образцы, применяемые в недалеком прошлом.

Сегодня преобладают устройства с программным обеспечением (ПО), приборы механизированного типа, а также автоматизированные системы, которые выполняют производственный процесс посредством внедрения высокоточных технологий.

Говоря об основных типах литейного оборудования, одно из главных мест занимают плавильные печи. Такие установки изготавливаются из стали с высоким показателем прочности, также используются теплоизоляторы и огнеупорные материалы с повышенным показателем выносливости.

Установки различаются по способу литья, бывают:

Устройства индукционного типа отличаются способностью к быстрому переходу от одного состава к иному. Удобство в обслуживании и эргономичность – основные преимущества. В такой печи могут регулироваться до нужного градуса показатели давления и атмосфера внутри.

Электрические дуговые печи вмещают от 500ц до 400т металла. В условиях плавки осуществляются технологические процессы покачивания и перемешивания материала. Такое оснащение применяется для получения жаростойкой, инструментальной, конструкционной стали углеродистого и легированного типа.

Современные тенденции в оснащении технологическим оборудованием литейных цехов

На схеме ниже приведен пример комплексно-автоматизированного цеха:

Применение актуальных методик автоматизации процесса литья дает возможность проектирования агрегатов для получения высокоточных и качественных сплавов.

Наклоняющиеся литейные аппараты – современное технологическое оборудование литейных цехов.

По средствам применения электрических сервоприводов на производстве осуществляется полный контроль за процессом дозирования, а также поведением расплава.

Сервопривод контролирует:

- наклон;

- непосредственно движение;

- процедуру литья качанием.

Сервопривод дополнительно исключает вероятность перекоса в условиях открытия формы.

На современном этапе в литейном производстве востребованы такие элементы автоматизации, как поворотные столы, роботы-манипуляторы, а также литейные роботы.

Совершенствование техники, повышение ее качества и уровня обосновывается процессом усложнения самой конструкции агрегатов, повышением технических параметров и требований к надежности применения установок в действии.

Современное технологическое оборудование литейных цехов выступает в роли подходящей оснастки для специализированных производств. Такие установки причисляют к разряду дорогостоящего оснащения, но по своим эксплуатационным характеристикам они существенно превосходят установки прошлых лет.

Посредством внедрения технологического оборудования на литейное производство осуществляется модернизация самого процесса.

Примеры возможностей устройств и оборудования литейных цехов

Вулканизационные прессованные детали двигателя автомобилей, жаропрочные сплавы, ювелирные элементы выпускаются вследствие производственного литья.

Оборудование литейных цехов состоит из следующих устройств:

- пресс-формы;

- машины литейные с горячей камерой;

- агрегаты с холодной камерой прессования;

- машины точного литья;

- блоки симуляции;

- кокильные, гипсовые, песчаные формы.

Изготовление отливок нуждается в существенных расходах финансов и времени. Помимо этого, ранее действующие прототипы не всегда соответствуют стандартам серийного производства по параметрам и качеству.

Технологии литья высокой точности создают систему беспрецедентных размеров.

Оборудование литейных цехов известного на рынке металлопроката германского производителя Schultheiss характеризируется полной автоматизацией технических операций и возможностями максимально быстрого отливания серийной продукции.

Пресс-формы изготавливаются в основном из стали. Пресс-формы оборудованы выталкивающими приспособлениями, подвижными металлическими стержнями, создающими отверстия деталей.

Автоматизированное оборудование литейных цехов представлено машинами горячего, холодного, сверхточного литья.

В камерах горячего прессования изготавливаются сплавы на цинковой основе. Здесь сжатый горячий воздух от испарения раскаленного сплава создает небольшое давление, под действием которого расплавленный металл двигается в форму.

Отливки, полученные холодным давлением, состоят из магниевого, алюминиевого, медного циркониевого сплавов.

Технологии высокоточного литья в черной и цветной металлургии реализуются на оборудовании фирмы Schultheiss серий RP 950, 1000 и 2000. Эти машины позволяют выливать функциональные единичные изделия и производственные полуфабрикаты с минимальными затратами времени.

Системы машин RP автоматизированы на 100%, что позволяет производственным процессам протекать без операторского вмешательства и регулирования.

Оборудование точного литья имеет плавильные камеры, где можно разогревать около 20 литров или 55 килограмм сплава. Температура задается индивидуальная и точная для каждого вида черного или цветного металла.

Расплавлять материал можно не только под воздействием давления, но и в условиях вакуума, где можно качественно наполнить пресс-форму в отсутствии газового сопротивления. Машины оснащены гипсовыми или керамическими формами, куда направляется готовый сплав.

При наличии в камере избыточного давления материал проходит дополнительное уплотнение, что позволяет избежать усадки, которая недопустима для деталей моторов холодильника, двигателя авто.

Машины точного литья Schultheiss дистрибьюторскими фирмами дополнительно оснащаются литейными модулями магния. Все модели оборудования имеют систему безопасности широкого формата, что осуществляет регулярный мониторинг на сенсорном уровне.

Система сенсора без промедлений может распознать и известить о случившемся сбое и недостатке операций установки. Если неисправность угрожает работе всего механизма, автоматически включается режим ограниченного функционирования и защиты.

Внедрение в производство прогрессивных технологий литья возможно при сотрудничестве с официальным дистрибьютором Schultheiss в Российской Федерации «Инженерной фирмой АБ Универсал», что предоставляет качественные модели оборудования для сверхточного литья в вакуумных условиях.

Оборудование для литейных цехов на выставке

На выставке «Металлообработка» будут представлены лучшие модели литьевого оборудования. Специалисты и эксперты в данной сфере расскажут о своих достижения и результатах работы.

Выставочное павильоны комплекса «Экспоцентр» радушно примут всех гостей и посетителей. В рамках экспозиции будут проведены тренинги, семинары и презентации, где демонстрируются последние инновации этой отрасли.

Литейное оборудование

«. Литейное оборудование; ЛО: машины, автоматы, установки, плавильные печи, заливочные устройства, механизмы, манипуляторы, роботы, средства транспортирования и системы управления, предназначенные для изготовления отливок. «

Источник:

(введен в действие Приказом Ростехрегулирования от 04.09.2007 N 233-ст)

Официальная терминология . Академик.ру . 2012 .

Смотреть что такое «Литейное оборудование» в других словарях:

литейное оборудование — 3.1 литейное оборудование; ЛО: Машины, автоматы, установки, плавильные печи, заливочные устройства, механизмы, манипуляторы, роботы, средства транспортирования и системы управления, предназначенные для изготовления отливок. Источник: ГОСТ 10580… … Словарь-справочник терминов нормативно-технической документации

литейное (технологическое) оборудование — Совокупность машин, автоматов, установок, плавильных печей, заливочных устройств, манипуляторов, предназначенных для выполнения процессов, операций и переходов изготовления отливок при различных переделах и способах литья, включая специальные… … Справочник технического переводчика

Литейное производство — I Литейное производство одна из отраслей промышленности, продукцией которой являются отливки (См. Отливка), получаемые в литейных формах при заполнении их жидким сплавом. Годовой объём производства отливок в мире превышает 80 млн. т, из… … Большая советская энциклопедия

Литейное производство — I Литейное производство одна из отраслей промышленности, продукцией которой являются отливки (См. Отливка), получаемые в литейных формах при заполнении их жидким сплавом. Годовой объём производства отливок в мире превышает 80 млн. т, из… … Большая советская энциклопедия

ГОСТ 10580-2006: Оборудование технологическое для литейного производства. Общие технические условия — Терминология ГОСТ 10580 2006: Оборудование технологическое для литейного производства. Общие технические условия оригинал документа: 3.2 безопасность литейного оборудования: Способность оборудования выполнять свои функции, а также иметь… … Словарь-справочник терминов нормативно-технической документации

вытяжное (литейное) устройство — Устройство, извлекающее модель из полуформы. [ГОСТ 18111 93] Тематики оборудование для литья Обобщающие термины машины для изготовления форм и стержней … Справочник технического переводчика

Читать еще: Марки литейных алюминиевых сплавов

Формовочное оборудование — служит для изготовления литейных форм (См. Литейная форма). По рабочему процессу Ф. о. принято делить на формовочные машины, а также Пескомёты, пескодувные машины (См. Пескодувная машина), пескострельные машины (См. Пескострельная машина) … Большая советская энциклопедия