Литейное и металлургическое оборудование

Основная идея нашей компании — это помощь в решении вопросов, возникающих у Вас при создании новых и модернизации действующих металлургических, литейных или прокатных производств.

Задумываясь над созданием собственного производства, мы понимаем, что у Вас возникает много вопросов: «Какое оборудование выбрать? Где купить? Надежен ли поставщик? Есть ли у него опыт? Какая будет общая стоимость парохода и т.д.?»

Все эти вопросы мы всецело берем на себя. Опыт и знания ведущих экспертов нашей компании, позволяет предлагать наиболее оптимальные решения с учетом ваших конкретных требований.

Мы оказываем комплексные услуги по проектированию сталеплавильных, литейных, кузнечно-прессовых и прокатных производств, а также интегрированных металлургических микро- и мини-заводов.

Вы получаете: индивидуальное консультирование, оборудование по справедливым ценам, квалифицированный шеф-монтаж и постгарантийное обслуживание.»

Строительство металлургических и литейных заводов. Компания «MAGMATEX» осуществляет комплексное проектирование и поставку металлургического оборудования. Наш интегрированный подход позволяет оказывать квалифицированное управление проектами по реконструкции / строительству металлургических производств на каждой стадии проектирования, вплоть до строительства металлургического мини- и микро-завода по производству сортового проката (строительной арматуры, уголка, катанки), литейных и сталеплавильных цехов.

Шредеры для лома, пакетировочные и брикетировочные пресса. Данная категория оборудования используется для переработки вторичного металлического лома на ломозаготовительных промышленных площадках, и позволяет в несколько раз снизить затраты на переработку одной тонны сырья. Полученный измельченный полупродукт, пакеты или таблетки (брикеты) в дальнейшем удобно переплавлять в плавильных печах, а также удобно хранить и транспортировать.

Плавильные печи с инновационными технологиями скоростной плавки. Использование передовых решений и уникальных инженерных разработок, новых материалов, современных систем управления и робототехники позволяет создавать полностью автоматизированные энергоэффективные комплексы для плавки стали, чугуна и цветных металлов на базе индукционных печей и дуговых печей, сочетающие в себе максимальную производительность, интеллектуальный контроль, надежность и безопасность.

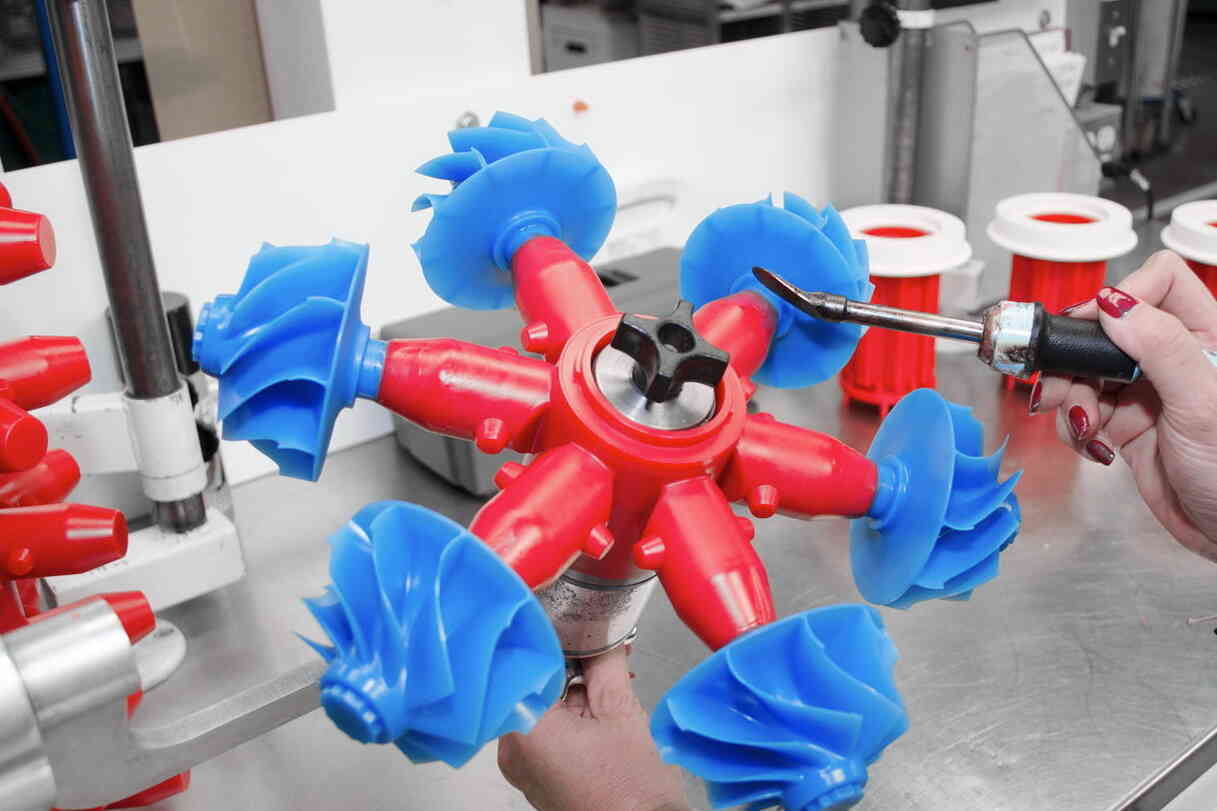

Технология литья в песчано-глинистые формы (ПГС-формовка). Оборудование ПГС — литье в песчано-глинястые формы. Высокопризводительные форомовочные машины встряхивающие с допрессовкой. Смесеприготовительный участок: чашечные смесители катковые (бегуны), вихревые и турбинные (катковый с вихревой головкой). Простые современные решения для выполнения больших объемов производства. Не требует высоких энергетических мощностей. АФЛ – линии с полной автоматизацией процесса.

Формовка ХТС — СO2, cold-box-amin процесс, нагреваемая оснастка. Оборудование ХТС. Высокоточные формовочные линии по холодно твердеющим смесям. Стержневые автоматы продувкой CO2, cold-box-amin процесс, нагреваемая оснастка. Смесители периодические и непрерывного действия, по форме – чашечные, шнековые однорукавные и двурукавные, по мобильности — стационарные и передвижные на рельсах. Регенерация песка осуществляется в комплексах от 3-5 тонн/час для мобильных и более для стационарных. Выбивные решетки грузоподъемностью от 1 до 20 тонн. Манипуляторы для опочной и безопочной формовки.

Оборудование ЛГМ (Policast, Foamcast) – литье по газифицированным (полистирольным) моделям. ЛГМ является одним из новейших способов производства высоточных отливок из чугуна, стали, алюминия и меди. Основные преимущества технологии ЛГМ — уменьшение затрат на оборудование и материалы, исключаются из производственного процесса стержневое, формовочное и смесеприготовительное оборудование. Применение В качестве материала формы используется сухой кварцевый песок без химических добавок, а упрочнение формы производится вакуумными насосами. Формовочные линии ЛГМ имеют возможность комплексной автоматизации всего производственного процесса, использование недорогой и простой оснастки (по сравнению с ХТС и ПГС), и оборудования для финишной обработки отливок. Значительное улучшение условий труда производства.

Читать статью Изменения в СП 294 «Конструкции стальные. Правила проектирования»

Green ECO — современные газоочистные системы и системы охлаждения. «Зеленные» технологии будущего — высокоэффективные и энергосберегающие экологические системы, обеспечивающие чистый воздух и воду за счёт использования новейших технологий. Системы газоочистки для дуговых и индукционных печей с очисткой отходящих газов на основе рукавных фильтров марки BWF (Германия). Станции охлаждения (градирни) с системой фильтрации оборотной воды для МНЛЗ, ДСП, прокатных станов и ковочных прессов, позволяющие работать без образования минеральных отложений.

Гидравлические прессы ковочные и радиально ковочные машины. Радиально ковочные машины и гидравлические прессы для ковки стали, сплавов на основе титана, вольфрама, молибдена. Ковочные пресса гидравлические двухстоечные и четырехстоечные для ковки и осадки слитка, протяжки валов, ковки колец и дисков. Гидравлические прессы для прессования титановой губки и производства титановых электродов. Манипуляторы ковочные рельсовые и колесные. Комплектующие части на 80% известных производителей из Германии, Италии, США.

Оборудование для производства медной катанки, полосы, шин и прутка. Установки для вертикального получения медной катанки с канальными индукционными печами плавка-выдержка и технологией направленного вверх литья UpRod для производства бескислородной медной катанки диаметром 8~20. Горизонтальные установки для производства медного литья (медной полосы и круглой заготовки) H-CAST. Машины полунепрерывного литья крупногабаритных отливок из меди. Экструдеры Конформ для производства медной катанки и прессования медной шины.

Литейное и металлургическое оборудование

Оборудование для металлургических предприятий: бункер антиспекателя; узлы обводных блоков; весовой дозатор; механизм загрузки; разгрузочное устройство; скиповый подъемник; дозатор извести.

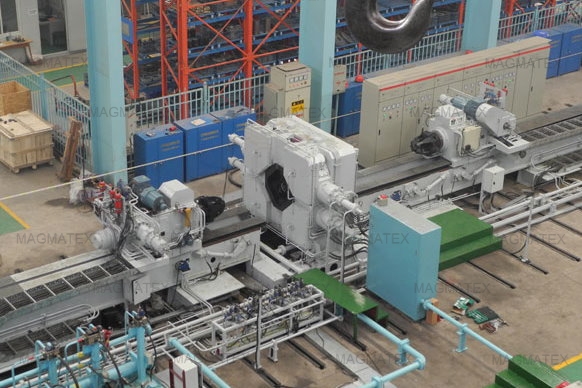

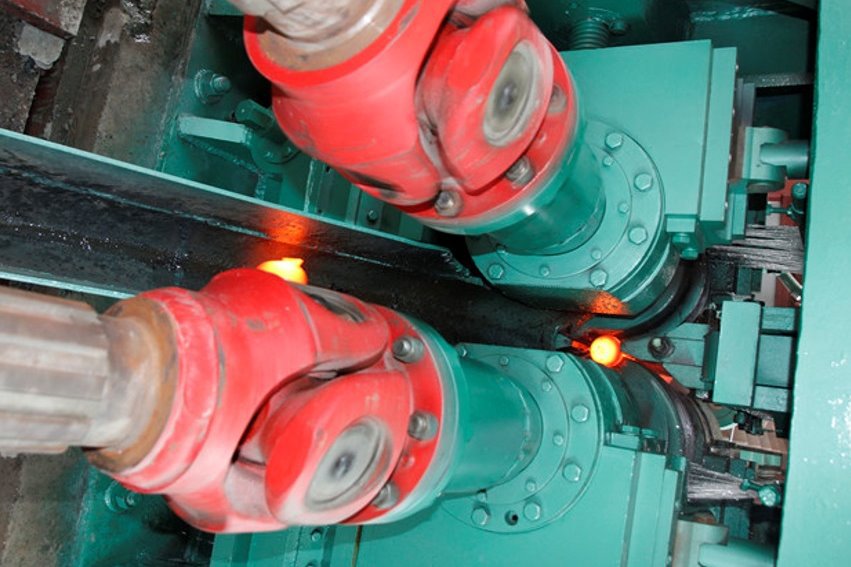

Станы поперечно-клиновой прокатки

Станы поперечно-клиновой прокатки Д-350, Д-650, Д-1000. Станы предназначены для производства из цилиндрических заготовок деталей типа тел вращения, например, ступенчатых валов, осей, шаровых пальцев и т. п.

Машина литейная формовочная Модель 91271БМ.

Машина предназначена для формовки верхних и нижних полуформ по односторонней модельной плите методом встряхивания с подпрессовкой. Она широко применяется во многих литейных цехах в условиях мелкосерийного, серийного и массового производства отливок

Вибростол. Модель ВС.650.

Вибростол эксплуатируется, как правило, в паре со смесителем непрерывного действия, существенно улучшая качества литейной формы за счет равномерной и полной заполняемости формовочной оснастки и дополнительного уплотнения смеси

Смесительные комплексы

Установка регенерации. Модель УР.6. Комплекс оборудования предназначен для выбивки форм, дробления кусков смеси и регенерации формовочного песка в литейной промышленности. Одношнековый смеситель. Модель С-110

Пескоструйная камера КП-2

Пескоструйная камера предназначена для очистки отливок, поковок, штамповок и термообработанных деталей от окалины и окислой пленки.

Оборудование для литейного производства

Для того чтобы наладить успешное литейное производство сегодня, необходимо современное литейное оборудование, которое обеспечит высокую технологичность, продуктивность и экономичность всех производственных процессов.

В литейных цехах разных отраслей промышленности используется оборудование общего применения и специализированное технологическое оборудование, необходимое исключительно для литейного производства.

Непосредственно литейным оборудованием являются:

- Плавильные печи.

- Литейные машины.

- Заливочные устройства, механизмы, манипуляторы, средства транспортирования и системы управления, датчики предназначенные для изготовления отливок

- Литейные автоматы, установки, комплексы.

- Ковши литейные.

К общему оборудованию относятся

- Аспирационные системы,

- Смесители,

- Тиристоры,

- Трансформаторы,

- Конденсаторы,

- Различные типы конвейеров,

- Монорельсовый транспорт,

- Крановое хозяйство,

- Подъемники,

- Системы бункеров,

- Питатели,

- Магнитные сепараторы,

- Вентиляционные,

- Калориферные установки.

Современное литейное оборудование значительно отличается от оборудования прошлого. В основном это установки с программным обеспечением, механизированные, автоматизированные системы, использующие высокие и высокоточные технологии в производстве.

Плавильные печи

Основным литейным оборудованием является плавильная печь. Она производится из высокопрочной стали, с использованием теплоизоляторов и огнеупорных материалов повышенной стойкости.

Читать статью Методика расчета производственной мощности станка (агрегата) и технологического участка — Планирование годовой производственной программы и использование производственных мощностей в центрах

По способу литья печи делятся на индукционные, элекродуговые, газовые и муфельные. Рассмотрим устройство и принцип работы каждой из них отдельно.

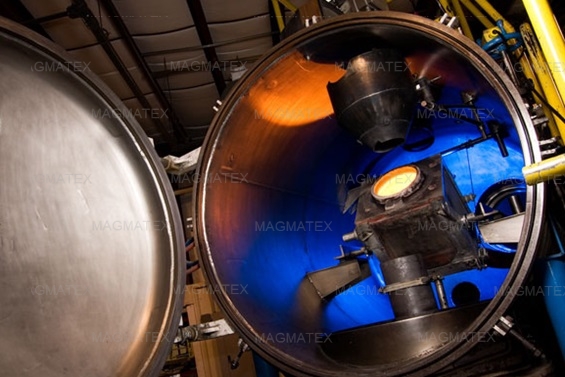

Индукционная плавильная печь

См. на рис. 1 а. Построена на принципе экономичного индукционного нагрева — расплавления металла в результате прохождения через него вихревого электрического тока. Электромагнитное поле создается посредством индуктора.

Печь состоит из плавильного тигеля, сделанного из огнеупорного графита, куда помещается металлическая шихта. Тигель, как правило, имеет цилиндрическую форму. Он находится внутри индуктора, который подключен к источнику переменного тока. Благодаря явлению электромагнитной индукции за счет теплового воздействия электромагнитного поля, шихта нагревается и расплавляется. Одним из преимуществ индукционных печей является высокая гомогенность (однородность) сплава, которая достигается благодаря электродинамической циркуляции, перемешивания во время индукционного плавления. Это один из самых быстрых способов плавки. Имеют преимущества в быстроте процесса, малой загрязненности воздуха, экономичности. Тигли графитовые (для бронзы, латуни, меди золота, серебра), чугунные и стальные (для алюминия) или керамические (для чугуна, стали)

В зависимости от объема расплавляемого материала и размера тигля, индукционные плавильные печи делятся на:

- Индукционные печи от 5 до 200 кг для золотодобывающей, инструментальной и ювелирной промышленности, стоматологии, художественной и экспериментальной плавки. Самые мобильные печи для плавки золота, серебра, платины, цветных и черных металлов. ИПП-15,25,35,45,70,90,110,160 (в цифрах указана мощность печи) имеют массу от 34 до 130 кг и способны перерабатывать от 5 до 200 кг металла.

- Индукционный печи от 100 до 1000 кг для плавки цветных металлов. Максимальная температура 1400 °C . Свойства аналогичные, увеличивается размер печи и объем тигля.

- Индукционные плавильные печи от 100 до 20 000 кг. Используются для плавки стали, чугуна, иногда цветных металлов токами средней частоты. Это печи производственного назначения, которые используются на металлургических промышленных предприятиях. Например, в производстве стального проката. Их производительность до 150 тысяч тонн сортового проката в год.

Индукционные печи позволяют быстро переходить от одного вида сплава к другому, делать перерывы между процессами, удобны в обслуживании и эргономичны, имеют большие возможности для автоматизации процессов. В печи может быть создана любая атмосфера (нейтральная, окислительная, восстановительная) и любое давление. Возможность управлять плавкой, регулировать мощность и нагрев тигля позволяет использовать разные режимы работы для разных сплавов. Высокое значение удельной мощности на средних частотах позволяет достичь высокой производительности печи.

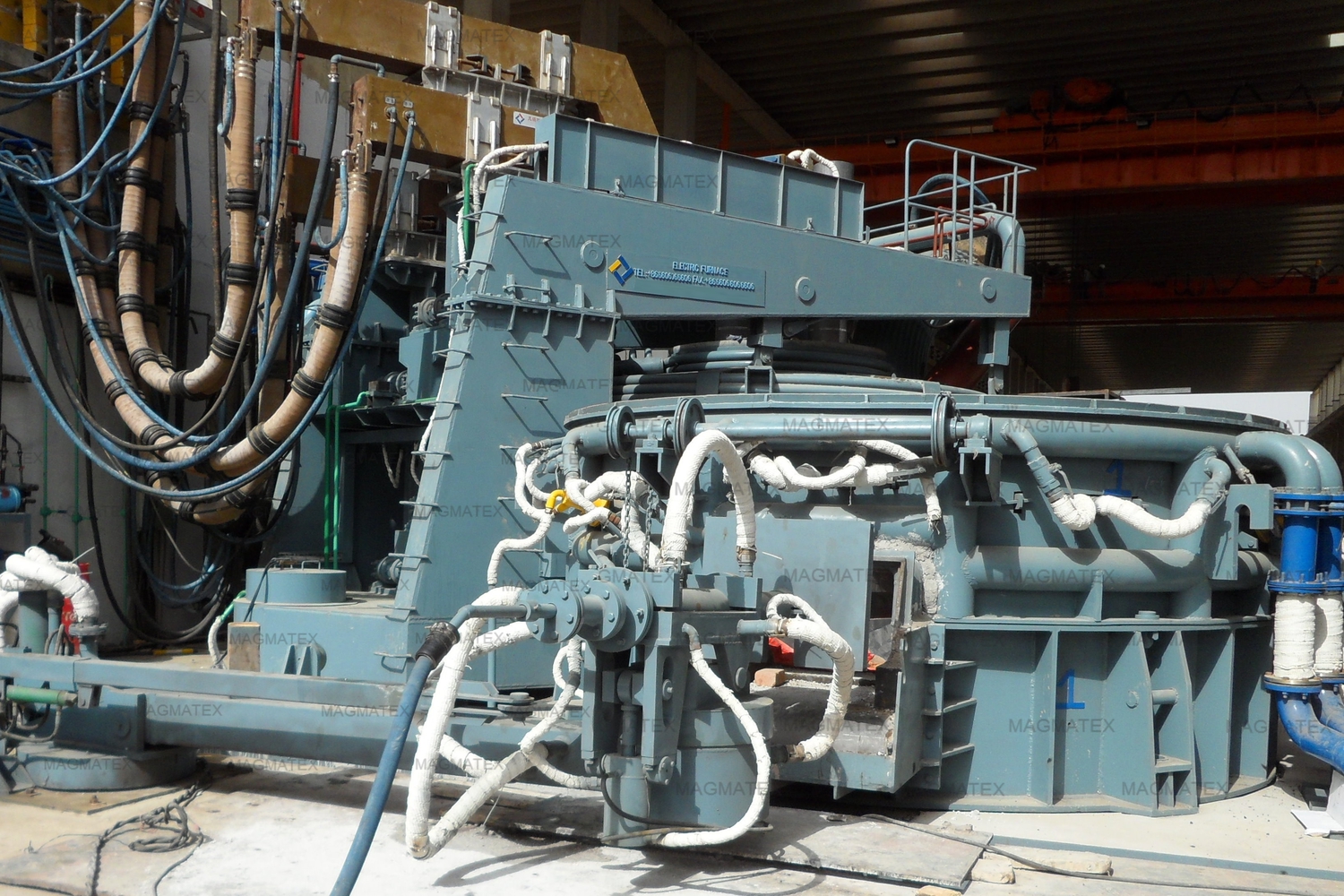

Электрическая дуговая плавильная печь

См. на рис. 1 б. Металл нагревается электродугой переменного или постоянного тока, которая возникает между тремя цилиндрическими графитовыми электродами и металлическим шихтом. Такие печи вмещают от 0,5 до 400 тонн металла. Внутри цилиндрической печи используется футировка основным или кислым кирпичом. Во время плавки технологически осуществляется покачивание и перемешивание металла. В дуговой печи используется

- Плавка шихты из легированных отходов без окисления, в этом случае удаляется сера, проводится диффузное раскисление с помощью ферросилиция, молотого кокса, алюминия. И получают легированные стали.

- Плавка на углеродистой шихте с окислением. В качестве шихты – старый чугун, стальной лом, электродный лом, кокс, известь. Во время плавления происходит окисление под воздействием воздуха. Затем месь раскисляют осаждением и диффузным методом, алюминием и силикокальцием. Таким образом выплавляют конструкционные стали.

Электрическая дуговая печь используется для производства жаростойкой, инструментальной и конструкционной высококачественной углеродистой и легированной стали .

Газовые плавильные печи

См. на рис. 1 в. Тепло образуется от горения газово-воздушной смеси, с помощью которого нагревается жаростойкий тигель, в таких печах плавят алюминий, медь, олово, драгоценные металлы, свинец. Газовая печь позволяет достичь максимально точного температурного контроля, что важно для выплавки цветных и ценных металлов.

Литейное оборудование для чугуна

Литейное дело относится к важнейшим изобретениям человечества. Каждый день мы сталкиваемся с отливками из чугуна, без которых невозможно представить современный мир.

У чугуна отличные литейные качества и низкая температура плавления. Чугун отливали еще в древнем Китае, в средние века чугунное литье выполнялось в России и в европейских странах. Россия в 18 веке была лидером в этой сфере. За прошедшие столетия и десятилетия литейное производство очень развилось и продолжает развиваться благодаря усовершенствованию технологий литья. Для работы линии чугунного литья необходимы такие процессы, как плавка чугуна, изготовление формы, заливка расплава, охлаждение, очистка, обработка, контроль качества.

Для образования отливок используются разнообразные способы чугунного литья:

- С применением песчаных форм.

- С использованием оболочковых форм.

- Литье в кокиль.

- Литье под давлением.

- Литье по моделям.

- Центробежное литье.

ООО «Московский литейный завод» предлагает отливки из чугуна большими и мелкими партиями, а также изготовление уникальных изделий. Благодаря использованию современного высокотехнологичного оборудования мы выполним литье чугунное от 1 кг, если вам нужны маленькие чугунные заготовки. У нас можно заказать и чугунное литье от 1 тонны. Вы получите детали высокого качества, полностью соответствующие вашим требованиям. У нас нет ограничений ни по количеству, ни по сложности, ни по размеру, ни по конфигурации изделия.

Способы чугунного литья

Технологии чугунного литья делятся по способу заполнения формы и по способу изготовления форм.

Традиционным методом изготовления чугунных деталей литьем является способ с применением песчаных форм. На сегодняшний день этот метод не подходит современному производству, поскольку нельзя достичь отменного качества, да и прочности изделия.

Сейчас используются более современные методики, одной из которых выступает литье в оболочковые формы. При их изготовлении применяется смесь песка со смолами. Производят формы в автоматическом режиме. Смесь обладает замечательной текучестью, все неровности заливаются, готовое изделие отличается хорошей степенью шероховатости. Можно получить тонкостенные детали благодаря прочности формы. Смесь засыпается в разогретую металлическую модель, смола плавится, создавая уплотненный слой вокруг модели. Такие формы требуется дополнительно уплотнять в печах. Производство модельной оснастки выполняется только из металла, формы делаются из вышеописанной смеси, и все это повышает стоимость чугунного изделия. Способ применяется только для массового производства деталей из чугуна.

При литье в кокиль используется многоразовая металлическая форма, многоразовость является главной особенностью данного способа чугунного литья (возможно несколько тысяч заливок). Технология позволяет получить чугунное изделие повышенной прочности и точности. Однако таким методом нельзя выплавить деталь, отличающуюся сложной формой.

Если используется метод литья под давлением, расплав поступает в форму не под воздействием силы тяжести, как в предыдущих способах, а под давлением (заполнение формы прессованием). Это позволяет избежать недоливов и возникновения раковин. Технология дает возможность получить высокую точность детали. Применяется на крупных литейных производствах, выплавляющих большие объемы продукции.

Литье чугунных заготовок по выплавляемым моделям, в сущности, является литьем по старинке, когда в качестве модельной оснастки применялся воск. Сейчас используются парафин и стеарин, весьма похожие по своим качествам на воск.

Для литья по газифицируемым моделям характерно выгорание моделей при заливке их расплавом чугуна. Оснастку делают из пенопласта либо из аналогичных материалов.

Центробежное литье позволяет создать изделия, имеющие форму тел вращения. Форма, в которую залит расплав, вращается с очень большой скоростью (три тысячи оборотов в секунду). При этом детали получаются хорошей плотности и прочности, без раковин. Для центробежного литья можно применять любые формы из существующих: главное, чтобы форма могла вращаться.

Механизация и автоматизация литейного производства уменьшила трудоемкость технологических операций, облегчила условия труда в литейном производстве чугуна. Возможности автоматизации очень возросли после разработки принципиально новых в технологическом плане способов литья ( например, литье в оболочковые формы). Очень эффективны линии чугунного литья, на которых изготовление форм, заливка их расплавом, выбивка отливок автоматизированы, а также установки для автоматической заливки форм расплавом на конвейере, который непрерывно движется.

Поставщик чугунного литья

Процесс чугунного литья зависит от технологии, которая применяется литейным заводом. Но всюду существуют одни и те же этапы: подача расплава в формы, в которых чугун застывает, выбивка чугуна и обработка.

«Московский литейный завод», специализирующийся на современных технологиях чугунного литья, производит широкий спектр чугунных изделий для различных отраслей промышленности. Эксплуатационные свойства и сфера использования отливок зависят от марки чугуна.

Чугун для литья

Чугун для литья подразделяется на четыре главных вида:

- Серый.

- Белый и ковкий.

- Высокопрочный.

- Легированный.

Серый чугун является самым востребованным из-за повышенной прочности и износостойкости. Этими характеристиками он обязан содержанию в своем составе графита.

Специалисты «Московского литейного завода», настоящие профессионалы своего дела, отольют для вас чугунные изделия любых габаритов и конфигураций: от кг чугунного литья до тонн. Также мы можем сделать для вас чугунную деталь в единственном экземпляре. Отливки, выполняемые на самом современном оборудовании, делаются быстро, качественно и в точности соответствуют предоставленным клиентом чертежам или эскизам.

Популярные вопросы

Стоиомсть Линии чугунного литья?

Стоимость литья зависит от тиража, срочности заказа, веса изделия, сплава. Для типовых отливка начинается от 20 000 рублей

Гарантии на литье?

Для нас важно, выполнять взятые на себя обязательства. У нас действует 50% предопла и остальные 50% по факту выполненной работы

Типовые цены

| Изделие | Срок изготовления | Цена |

|---|---|---|

| Бронзовая заготовка 3 кг | 2-3 дня | 1620 руб. |

| Литые заготовки подставок | 5 дней | 450 руб. |

| Литье из чугуна | 5 дней | 90 руб/1 кг |

| Литье из алюминия | 5 дней | 290 руб/ 1 кг |

| Литье из бронзы | 5 дней | 540 руб/ 1 кг |

Старший специалист. Помощь в оценке стоимость и сроках производства изделий из бронзы, алюминия и чугуна.

Машины для литья под давлением

Машины литья под давлением служат для получения отливок из цветных сплавов на основе алюминия, меди, цинка и магния в условиях массового и крупносерийного производства, а также там где необходима высокая прочность и надёжность изготавливаемых деталей.

Для подбора оптимальной машины ЛПД для ваших задач рекомендуем получить консультацию у наших технических специалистов.

- Пресс-форма от 240х240 мм

- Толщина формы от 120 мм

- Емкость до 160 кг

- Мощность до 50 кВт

- Запуск и наладка Есть

- Гарантия Есть

Машины литья под давлением с горячей камерой прессования с поставкой по России и СНГ | Компания «СибЛитКом»

Машины литья под давлением с горячей камерой прессования предназначены для литья отливок из цветных сплавов с высокими требованиями к качеству поверхности, к герметичности, к прочности при воздействии внешних нагрузок, и отсутствию раковин при…

Машины для литья под давлением с холодной камерой

Данное оборудование позволяет получать отливки из сплавов металлов на основе меди, алюминия, цинка, магния, используемых в серийном и массовом производстве. Мы производим полную поставку «под ключ» машины ЛПД с запуском и наладкой, а…

Лучшие условия работы

Скидки и бонусы для новых и действующих клиентов

При 100% оплате запуск — бесплатно

Гарантия на оборудование до 24 месяцев

Лизинг в ведущих компаниях

Авансовый платёж от 15%

Документация для строительной части от 5 до 20 дней с момента заключения Договора

Минимальная стоимость оборудования

Получите коммерческое предложение сейчас

Подробное технико-коммерческое предложение придет к вам на почту!

Литье под давлением — это производственный процесс, используемый для изготовления разноплановых изделий – от игрушек и чехлов для мобильных телефонов до автомобильных деталей. При помощи специальных машин для литья под давлением можно создавать большое количество одинаковых изделий со строгими геометрическими параметрами. Гибкость формы и размера, достижимая при использовании данной технологии, постоянно расширяет границы в производстве сложных и высокоточных, ответственных деталей и компонентов оборудования, двигателей, автомобилей и других агрегатов. Компания «Сиблитком» предлагает вашему вниманию современные машины для литья под давлением вместе с установкой механизации.

Принцип работы

Литье под давлением металлов — это технология изготовления изделий на основе смеси металла и полимера. В процессе литья данная смесь расплавляется под воздействием температуры и впрыскивается в форму, где затем охлаждается и затвердевает до нужной формы. Последующие процессы нагревания удаляют нежелательный полимер и производят металлическую деталь высокой точности. Современные машины для литья под давлением позволяют работать практически со всеми видами черных и цветных металлов:

- Нержавеющая сталь

- Быстрорежущие стали

- Железо

- Кобальтовые сплавы

- Медь и ее сплавы

- Никель-вольфрамовые сплавы

- Титановые сплавы

Металлические детали, изготовленные по данной, используются во многих отраслях промышленности, включая автомобилестроение, медицину, стоматологию и другие сферы. Компоненты, отлитые под давлением, можно найти в мобильных телефонах, спортивных товарах, электроинструментах, хирургических инструментах и различных электронных и оптических товарах.

Технология литья под давлением

Процесс литья металла состоит из следующих этапов:

- Подготовка сырья – образование смеси металла и полимера (обычно в технологии используются порошковые металлы до 20 микрон). Порошковый металл смешивается с горячим термопластичным связующим, охлаждается, а затем гранулируется. Полученное сырье обычно состоит из 60% металла и 40% полимера по объему.

- Литье под давлением – полученное сырье в цикле литья под давлением плавится и впрыскивается в полость пресс-формы, где оно охлаждается и затвердевает. Полученное изделие извлекается, а затем очищается.

- Удаление связующих — этот шаг удаляет полимерное связующее с изделия. В некоторых случаях необходимо использование растворителя, в который помещают в водяную или химическую ванну для растворения связующего. Иногда вместо растворения выполняется термическое удаление или предварительное спекание, при котором полимерная часть нагревается в низкотемпературной печи, что позволяет удалить связующее путем испарения. В результате оставшаяся металлическая часть будет содержать примерно 40% пустого пространства по объему.

- Спекание — последний этап ЛПД — спекание металлической детали в высокотемпературной печи с использованием инертных газов. Этот процесс удаляет поры из материала, заставляя деталь сжиматься до 75-85% от ее формованного размера. Полученное изделие сохраняет исходную формованную форму с высокими допусками, но получает гораздо большую плотность.

После процесса спекания не требуется никаких дополнительных операций для улучшения допусков или чистоты поверхности детали. Однако, как и в случае с литой металлической деталью, можно выполнить ряд вторичных процессов, чтобы добавить элементы, улучшить свойства материала или собрать другие компоненты. Например, металлическая деталь может быть подвергнута механической обработке, термообработке или сварке, а также сверлению или резке на специальном лазерном оборудовании.

Конструкция оборудования для литья под давлением

Современные установки для ЛПД включают в себя:

- раздаточную печь;

- заливщик металлической смеси;

- смазчик пресс-формы;

- смазчик пресс-поршня;

- роботизированный съемщик отливки;

- пресс-обрубщик;

- термостатическая установка;

- охладители (чиллеры).

По желанию заказчика оборудование комплектуется дополнительными составляющими в зависимости от целей и задач производства.

Преимущества использования

Литье под давлением металла подходит для массового производства серийных металлических деталей. Как и в случае литья с полимерами, металлические изделия могут быть геометрически сложными и иметь тонкие стенки и мелкие отверстия, выступающие элементы. Использование порошковой метало-полимерной смеси позволяет использовать широкий спектр черных и цветных металлов и сплавов, а свойства материалов (прочность, твердость, износостойкость, коррозионная стойкость, остаются максимально близкими по свойствам к деформируемым металлам. Кроме того, такая технология не оказывает какого-либо негативного влияния на срок службы получаемых деталей и инструментов.

Наше оборудование в работе

Многолетняя и стабильная работа нашего оборудования — лучший показатель качества и надежности.

100% Гарантия

ООО «СибЛитКом» тщательно отбирает производителей литейного оборудования, предлагая Вам не только лучшее сооотношение цены и качества, но и высокий уровень гарантийного обслуживания и стабильности.

Высокая надежность

Безупречная работа плавильных печей, формовочных линий подтвержается отсутствием негативных отзывов и рекламаций по нашему оборудованию!

О компании “СибЛитКом”

ООО «СибЛитКом» имеет многолетний опыт поставки металлургического оборудования на предприятия России и стран СНГ, объединяя в своей работе передовые технологии в области металлургии, практический опыт и знания реальных потребностей рынка.

ООО «СибЛитКом» представляет интересы надежных, проверенных производителей, поэтому Вы всегда можете быть уверенными в качестве предлагаемой продукции.

Наши специалисты предложат Вам оптимальное проектное решение, помогут подобрать современный, экономически правильный вариант в сжатые сроки без потери качества.

Запуск и пусконаладочные работы

ООО «СибЛитКом» более 10 лет в краткие сроки успешно производит запуск и наладку плавильного, термического и литейного оборудования.

Сервис и обслуживание

ООО «СибЛитКом» в течение многих лет является стабильным поставщиком комплектующих и запчастей для металлургического оборудования производсвта КНР и России.

Преимущества работы с нами

Все можем взять на себя: анализ, расчет, подбор, логистику, монтаж, запуск, сервис и прочее

Стабильное качество и короткие сроки запуска

Надежный производитель литейного оборудования

Налаженная система сервиса и обслуживания

Квалифицированный персонал с опытом работы более 15 лет

География поставок и запусков

Оборудование компании “СибЛитКом” успешно работает практически во всех крупных городах России и СНГ.

Наши клиенты и партнеры

Мы построили результативные деловые отношения со многими компаниями местного и мирового уровня!

ООО «СибЛитКом» имеет многолетний опыт поставки металлургического оборудования на предприятия России и стран СНГ, объединяя в своей работе передовые технологии в области металлургии, практический опыт и знания реальных потребностей рынка.

Источник https://tukcom.ru/promyshlennost/litejnoe-i-metallurgicheskoe-oborudovanie/

Источник https://mos-lit.ru/zakaz/linii-chugunnogo-litya.html

Источник https://siblitcom.ru/katalog/formovochnoe-oborudovanie/oborudovanie-dlya-litya-pod-davleniem/