Литейное оборудование что это такое

В случае если беседа заводится о производствах, подавляющее большинство читателей думают, что это: гектары с огромными помещениями, множество технологических линий, тысячи сотрудников, множество машин. Множество российских комбинатов выглядят таким образом, тем не менее они по сути являются низкорентабельными. Высокая доходность оптимизированного завода обеспечивается не его размахом, а наличием высокотехнологичного производственного оборудования. Новые мобильные заводы приходят вместо комбинатов старого вида.

Мини литейное производство

Литейное производство различных отливок, включая художественные, ювелирные, стоматологические изделия и т.д. Наши выпускники получают достаточно знаний и умений для работы на предприятиях, а также для открытия собственного бизнеса.

- Кристаллография и минералогия;

- Моделирование и оптимальные технологические системы;

- Новые материалы;

- Теория и технология металлургического производства;

- Теория строения жидкого, кристаллического и аморфного состояния веществ;

- Литейные сплавы и плавления;

- Основы менеджмента;

- Специальные виды литья;

- Технология чугунного, стального и цветного литья;

- История художественного и ювелирного литья;

- Теория и практика получения художественных и ювелирных изделий.

- Инженер-технолог;

- Инженер-конструктор;

- Мастер;

- Начальник цеха.

- Литейные предприятия;

- Металлургические комбинаты;

- Ювелирные заводы и мастерские;

- Научно-исследовательские учреждения.

- Проектирование оснастки;

- Конструирование узлов и механизмов;

- Технический контроль;

- Руководство участком, цехом, заводом.

Научные специальности, по которым есть возможность продолжить образование в аспирантуре

«05.16.04 — Литейное производство».

Направление подготовки: «Литейное производство»

Лицензионный объем, бюджетные места

Мини литейное производство

Литье – один из древнейших способов обработки металлов с целью придания изделию определенной геометрической формы. Функционально метод литья заключается в заливке расплава в специально приготовленные формы, внутренняя полость которых соответствует подлежащей изготовлению отливки. Литье является наиболее предпочтительным способом получения точных заготовок, особенно сложной конфигурации, при минимальной последующей механической обработке. Для современного состояния литейного производства характерны комплексная механизация и автоматизация технологических операций, а также использование разнообразнейших процессов литья и материалов, их обеспечивающих.

Значительная часть выпускаемого чугуна идет на производство отливок. Это связано с высокими литейными свойствами чугунов и более простой технологией плавки и разливки по сравнению со сталью. В условиях массового производства на машиностроительных и металлургических предприятиях создают специальные литейные цеха, оснащение которых позволяет выпускать отливки из любого вида чугуна. Единичное производство отливок можно организовать в условиях небольших ремонтных подразделений.

Поэтому в промышленно развитых странах наблюдается рост производства отливок. В целом (по чугунному, стальному и цветному литью) рост мирового производства отливок составил по сравнению с 2000 г. в 2001 г. – 4,8 %; в 2002 г. – 7,7 %. Большая часть прироста получена за счет Китая, в то время как в развитых капиталистических странах производство отливок стабилизировалось или даже несколько снизилось, что отражает общие тенденции развития производства. Представляют интерес данные по производству отливок из различных видов чугуна. Мировое производство отливок из серого чугуна составило в 2002 г. 3,8 млн т, высокопрочного чугуна – 1,4 млн т, ковкого чугуна – 0,94 млн т. Заметная доля серого чугуна используется в Китае, высокопрочного – в развитых странах. В Украине выпуск отливок из серого чугуна составил 626610 т, высокопрочного – 40000 т, ков-кого – 10000 т, что свидетельствует об определенном резерве для развития прогрессивных технологий.

Многообразие современных технологий создания литейных форм открывает широкие возможности экономичного производства отливок различной массы в соответствии с техническими требованиями, которые оговариваются потребителем. Обычно к отливкам предъявляют общие технические требования по раз-мерной и массовой точности, шероховатости поверхности, механическим свойствам, качеству литого металла. В отдельных случаях к отливкам могут предъявлять специальные требования, например, по герметичности, коррозионной стойкости, износостойкости и пр. Технические требования к отливкам регламентируют государственные и отраслевые стандарты, а в некоторых случаях – дополнительные технические условия предприятий-изготовителей отливок.

Назначение технических требований зависит, прежде всего, от области применения литой детали, используемого сплава, технологических возможностей литейного цеха, а также экономической целесообразности. При технической невозможности или экономической нецелесообразности обеспечения отдельных требований к отливкам при их изготовлении (например, необходимой точности размеров детали или шероховатости поверхности) выполнение этих требований обеспечивается обработкой резанием, что предусматривается в технологическом процессе изготовления детали.

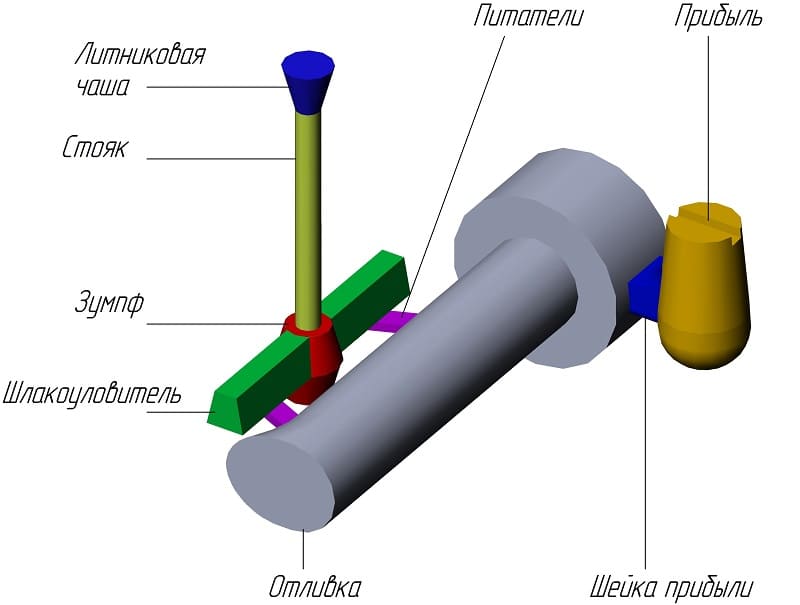

Рассмотрим основные понятия литейного производства.

Отливкой называют заготовку или деталь, получаемую заливкой расплавленного металла в специально приготовленную литейную форму.

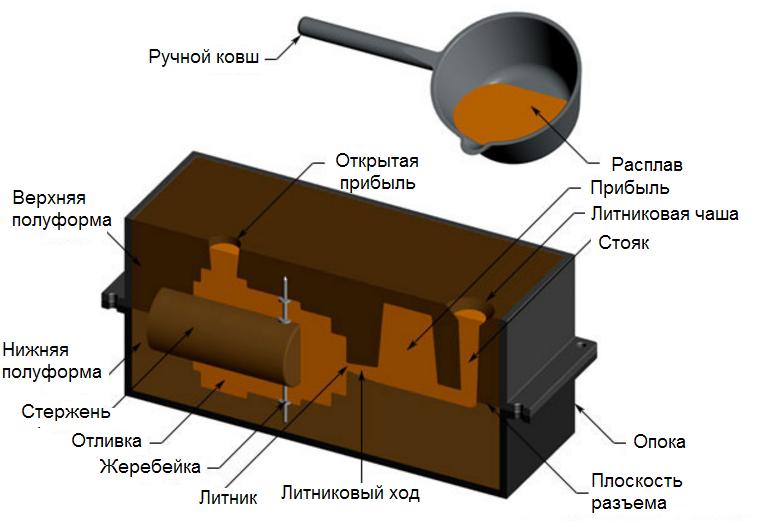

Литейная форма представляет собой систему элементов, образующих рабочую полость, при заливке которой расплавом формируется отливка. Литейные формы изготавливают как из керамических материалов (песчано-глинистая смесь, гипс и пр.), так и из металлических сплавов. Многообразие современных литейных форм (при правильном выборе их разновидности для каждого конкретного случая) открывает возможность экономично (в соответствии с требованиями к качеству) изготовлять различные по массе, конфигурации, точности и свойствам металла отливки.

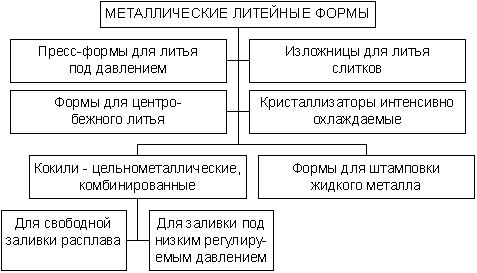

Неметаллические литейные формы применяют в условиях единичного или мелкосерийного производства. Отливки, полученные в песчаных формах, составляют заметную долю общего производства отливок, что связывают с относительной дешевизной материала и возможностью изготовления отливок практически любой конфигурации. Металлические формы имеют некоторые преимущества перед неметаллическими и широко применяются в металлургическом производстве. Можно выделить следующие разновидности металлических литейных форм.

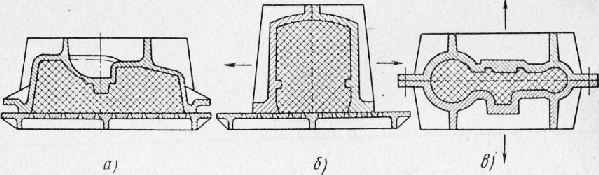

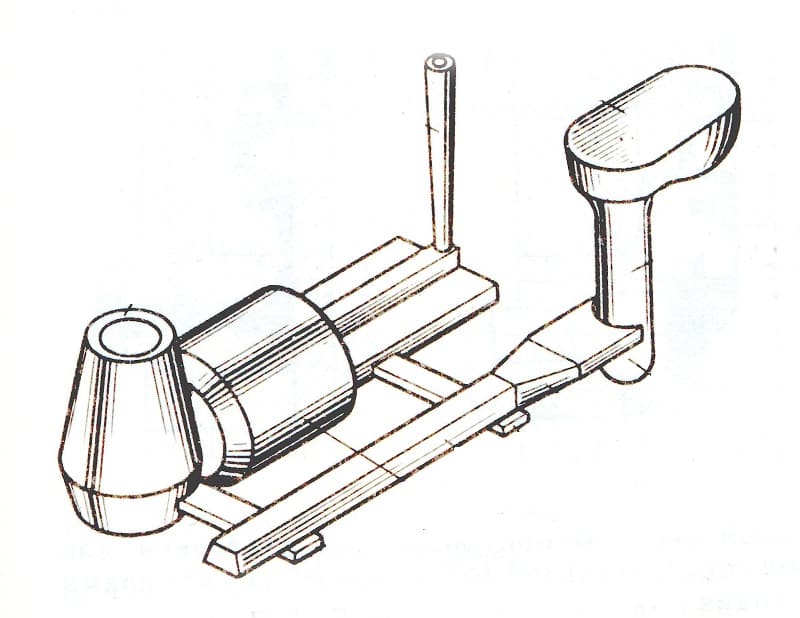

Рисунок 3.1 – Разновидности литейных форм

Для подвода расплава в рабочую полость формы используют литниковую систему, состоящую из каналов и элементов литейной формы, обеспечивающих ее заполнение, а также питание отливок при затвердевании.

Разработку чертежа отливки начинают с анализа технологичности конструкции литой заготовки. К числу общих требова-ний, определяющих технологичность проектируемой отливки, обычно относят следующие положения:

- при определении положения отливки в литейной форме необходимо обеспечить свободное извлечение модели, с помощью которой может быть получена рабочая полость в форме;

- при разработке геометрической формы отливки необходимо избегать острых углов и резких переходов по толщине стенок, т.к. в этих местах появляются внутренние напряжения, приводящие к образованию трещин;

- отливка должна представлять собой сочетание простых геометрических тел с преобладанием прямых линий и плоских поверхностей, что упрощает и удешевляет изготовление модельного комплекта;

- конструкция отливки должна предусматривать удобство и простоту сборки литейной формы;

- отливка должна иметь удобное расположение базовых мест для обработки резанием;

- конструкция отливки должна предусматривать минимальный расход металла на изготовление из нее детали.

Технологии изготовления отливки могут существенно отличаться в зависимости от производственных условий, наличия оборудования, производственной программы и т.д.

Мини литейное производство

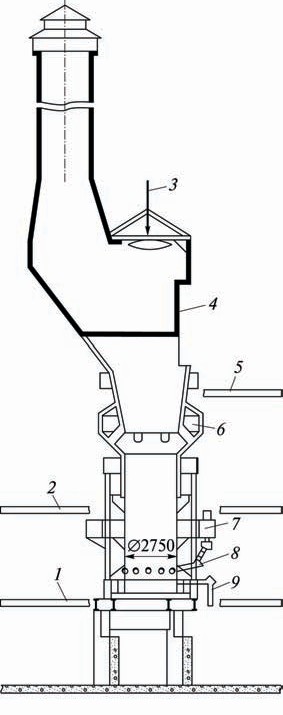

Рисунки к патенту РФ 2399443

Заявляемый объект относится к металлургии, а именно к объединенным литейным и прокатным комплексам металлургических заводов, и может быть использован при производстве мелкосортных простых и фасонных горячекатаных профилей широкого размерного и марочного сортамента на металлургическом мини-заводе.

Наиболее близким по совокупности признаков к заявляемому объекту является выбранный в качестве прототипа литейно-прокатный комплекс металлургического мини-завода, включающий литейный участок с агрегатом выплавки стали, агрегатом внепечной обработки стали и агрегатом разливки стали на машине непрерывного литья заготовок, печь для нагрева литых заготовок под прокатку, агрегат разливки стали в заготовки, печь для нагрева литых заготовок под прокатку, агрегат гидросбива окалины и прокатный участок, состоящий из чернового и чистового прокатного комплекса, агрегат охлаждения и правки готового проката. При этом агрегат выплавки стали выполнен в виде технологически связанных между собой, по меньшей мере, одной индукционной печи и одной электродуговой печи, а агрегат разливки на машине непрерывного литья заготовок выполнен с возможностью одновременно осуществлять непрерывное литье заготовок равновеликих сечений квадратного и/или круглого профиля. Печь для нагрева литых заготовок под прокатку выполнена в виде двухмодульного агрегата с индукционной и газопламенной печью. Прокатный комплекс содержит технологически связанные между собой черновые клети стана предварительной деформации, стана с универсальными клетями, стана поперечно-винтовой прокатки и проволочного стана (заявка RU № 2005129317 от 22.09.05, опубл. 27.03.07).

У заявляемого объекта и прототипа совпадают такие существенные признаки. Оба литейно-прокатных комплекса содержат литейный участок, который состоит из агрегата выплавки стали и агрегата разливки стали в заготовки, печь для нагрева литых заготовок под прокатку и прокатный участок.

Анализ технических свойств прототипа, обусловленных его признаками, показывает, что получению ожидаемого технического результата при использовании прототипа препятствуют такие причины. Выполнение агрегата выплавки в виде технологически связанных между собой, по меньшей мере, одной индукционной печи и одной электродуговой печи, выполнение агрегата разливки стали на машине непрерывного литья заготовок с возможностью одновременного осуществления непрерывного литья заготовок равновеликих сечений квадратного и/или круглого профиля, выполнение агрегата нагрева под прокатку двухмодульным с индукционной и газопламенной печью, выполнение прокатного комплекса с технологически связанными между собой черновыми клетями стана предварительной деформации, стана с универсальными клетями, стана поперечно-винтовой прокатки и проволочного стана усложняет в целом конструкцию литейно-прокатного комплекса мини-завода.

С учетом значительной разницы между скоростью разливки стали и скоростью прокатки стыковка машины непрерывного литья заготовок и прокатного стана осуществляется с использованием обжимной планетарной клети. Такие агрегаты целесообразно использовать только при производстве однородной продукции большими партиями, в основном арматуры, круглой или квадратной стали, и не эффективно использовать при производстве фасонных профилей малотоннажными партиями из-за частых простоев прокатного стана при перевалках для изменения размерного и марочного сортамента профилей. Для станов, прокатывающих фасонные профили широкого размерного и марочного сортамента небольшими партиями, схема прямого соединения машины непрерывного литья заготовок и прокатного стана практически не реализуема из-за технических сложностей: формирование фланцевых фасонных профилей эффективно осуществляется только из подкатов прямоугольного сечения, а на планетарных клетях получают подкаты только круглого сечения. Кроме того, машины непрерывного литья заготовок эффективны при изготовлении круглых заготовок относительно большого сечения (диаметром больше 100 мм), а для эффективной работы полунепрерывного прокатного стана при прокатке довольно широкого сортамента фланцевых фасонных профилей необходима квадратная заготовка меньшего сечения (например, квадрат 65÷85 мм). Для преобразования круглых заготовок большого сечения в квадратные заготовки меньшего сечения необходимо увеличивать количество клетей прокатного стана. В процессе работы литейно-прокатного комплекса по прототипу из-за большого количества изменяющихся параметров невозможно обеспечить эффективное производство небольшими партиями фасонных профилей широкого размерного и марочного сортамента.

В основу заявляемого объекта поставлена задача создать такой литейно-прокатный комплекс металлургического мини-завода, в котором усовершенствования путем введения новых элементов позволяют при использовании заявляемого объекта обеспечить достижение технического результата, заключающегося в упрощении конструкции и повышении эффективности литейно-прокатного комплекса мини-завода при производстве небольшими партиями простых и фасонных профилей широкого размерного и марочного сортамента.

Поставленная задача решается за счет того, что литейно-прокатный комплекс металлургического мини-завода включает литейный участок, состоящий из агрегата выплавки стали и агрегата разливки стали в заготовки, печь для нагрева литых заготовок под прокатку и прокатный участок. Отличительной особенностью заявляемого объекта является то, что агрегат выплавки стали выполнен в виде дуговой электросталеплавильной печи, агрегат разливки стали в заготовки выполнен в виде установки для разливки стали под регулируемым давлением, оснащенной механизмом поточной подачи кассет-кристаллизаторов для литья заготовок. Печь для нагрева литых заготовок под прокатку выполнена в виде газопламенной печи, или индукционной печи, или электрической печи сопротивления. Прокатный участок выполнен в виде полунепрерывного прокатного стана, состоящего, по меньшей мере, из одной обжимной реверсивной клети дуо или нереверсивной клети трио и непрерывной группы клетей. При этом непрерывная группа клетей состоит из клетей с чередующимся горизонтальным и вертикальным расположением валков. За непрерывной группой клетей последовательно расположена установка ускоренного охлаждения проката, холодильник, ножницы для порезки проката на мерные длины и устройство для формирования пачек готовой продукции.

В отдельных случаях выполнения заявляемый объект характеризуется такими отличительными от прототипа признаками:

— при объеме производства 10÷15 тыс. т проката в год дуговая электросталеплавильная печь выполнена с номинальной емкостью, преимущественно, 6,0 т, в агрегате разливки стали в заготовки кассеты-кристаллизаторы приспособлены для литья квадратных заготовок с сечением, преимущественно, 65×65 мм и длиной, преимущественно, 4,5 м, печь для нагрева литых заготовок под прокатку выполнена в виде индукционной печи, прокатный стан содержит обжимную реверсивную клеть дуо 350 или нереверсивную клеть трио 350, а непрерывная группа клетей состоит, преимущественно, из шести клетей дуо 250;

— при объеме производства 25÷30 тыс. т проката в год дуговая электросталеплавильная печь выполнена с номинальной емкостью, преимущественно, 12,0 т, в агрегате разливки стали в заготовки кассеты-кристаллизаторы приспособлены для литья квадратных заготовок с сечением, преимущественно, 85×85 мм и длиной, преимущественно, 4,5 м, печь для нагрева литых заготовок под прокатку выполнена в виде индукционной печи, прокатный стан содержит обжимную реверсивную клеть дуо 450 или нереверсивную клеть трио 450, непрерывная группа клетей состоит, преимущественно, из шести клетей дуо 250, а за установкой ускоренного охлаждения проката установлены летучие ножницы для порезки раскатов на длину холодильника;

— при объеме производства 50÷60 тыс. т проката в год дуговая электросталеплавильная печь выполнена с номинальной емкостью, преимущественно, 20,0÷25,0 т, в агрегате разливки стали в заготовки кассеты-кристаллизаторы приспособлены для литья квадратных заготовок сечением, преимущественно, 100×100 мм и длиной, преимущественно, 2,0 м, печь для нагрева литых заготовок под прокатку выполнена в виде газовой нагревательной печи, прокатный стан содержит обжимную реверсивную клеть дуо 550 или нереверсивную клеть трио 550, непрерывная группа клетей образована черновой группой клетей из двух клетей дуо 400 и чистовой группой клетей, которая состоит, преимущественно, из шести клетей дуо 250, а за установкой ускоренного охлаждения проката установлены летучие ножницы для порезки раскатов на длину холодильника;

— при объеме производства 100÷120 тыс. т проката в год дуговая электросталеплавильная печь выполнена с номинальной емкостью, преимущественно, 40,0÷50,0 т, в агрегате разливки стали в заготовки кассеты-кристаллизаторы приспособлены для литья квадратных заготовок сечением, преимущественно, 120×120 мм и длиной, преимущественно, 2,0 м, печь для нагрева литых заготовок под прокатку выполнена в виде газопламенной печи, прокатный стан содержит обжимную реверсивную клеть дуо 550 или нереверсивную клеть трио 550, непрерывная группа клетей образована черновой группой клетей из четырех клетей дуо 400 и чистовой группой клетей, которая состоит, преимущественно, из шести клетей дуо 250, а за установкой ускоренного охлаждения проката установлены летучие ножницы для порезки раскатов на длину холодильника;

— литейно-прокатный комплекс оборудован газоочистным сооружением с рукавными фильтрами, сборным бункером для пыли и устройством для окомкования пыли перед ее вводом в шихту дуговой электросталеплавильной печи.

При использовании заявляемого объекта обеспечивается достижение технического результата, заключающегося в упрощении конструкции и повышении эффективности литейно-прокатного комплекса мини-завода при производстве небольшими партиями простых и фасонных профилей широкого размерного и марочного сортамента.

Между совокупностью существенных признаков заявляемого объекта и достигаемым техническим результатом существует следующая причинно-следственная связь. Выполнение агрегата выплавки стали в виде дуговой электросталеплавильной печи, а агрегата разливки стали в заготовки в виде установки для разливки стали под регулируемым давлением, которая оснащена механизмом поточной подачи кассет-кристаллизаторов для литья заготовок, позволяет конструктивно просто, используя шихту на основе металлического лома, обеспечить выплавку марок сталей широкого сортамента. Дуговые электросталеплавильные печи постоянного или переменного тока могут работать с полным сливом металла, допускают его частичный слив, а также могут работать как миксер. За счет возможности использования электрохимических реакций на постоянном токе для удаления вредных примесей, улучшения перемешивания металла и стабильности печного процесса улучшается качество выплавляемого металла. Низкая эрозия графитизированных электродов позволяет выплавлять сталь с низким содержанием углерода. Уровень науглероживания не превышает 0,005%.

Выполнение печи для нагрева литых заготовок под прокатку в виде газопламенной печи, или индукционной печи, или электрической печи сопротивления, а прокатного участка в виде полунепрерывного прокатного стана, состоящего, по меньшей мере, из одной обжимной реверсивной клети дуо или нереверсивной клети трио и непрерывной группы клетей, а также выполнение при этом непрерывной группы клетей из клетей с чередующимся горизонтальным и вертикальным расположением валков, расположение за непрерывной группой клетей последовательно размещенных установки ускоренного охлаждения проката, холодильника, ножниц для порезки проката на мерные длины и устройства для формирования пачек готовой продукции позволяет конструктивно просто при использовании минимального количества прокатных клетей обеспечить высокоэффективное производство из квадратной заготовки небольшими партиями простых и фасонных профилей широкого размерного и марочного сортамента. Конструктивно просто обеспечивается высокоэффективное производство 10÷120 тыс. т. готового проката в год широкого сортамента (круг, квадрат, шестигранник, полоса, уголок и специальные фасонные профили) высокого качества из таких марок стали как, например, сталь углеродистая обыкновенного качества, сталь углеродистая качественная конструкционная, сталь повышенной прочности, сталь легированная конструкционная и сталь высокоуглеродистая.

Снабжение литейно-прокатного комплекса металлургического мини-завода газоочистными сооружениями с рукавными фильтрами, сборным бункером для пыли и устройством для окомкования пыли перед ее вводом в шихту дуговой электросталеплавильной печи, улучшая экологическую обстановку, способствует дальнейшему повышению эффективности литейно-прокатного комплекса за счет использования уловленной в рукавных фильтрах пыли в шихте дуговой электросталеплавильной печи.

Оптимальные значения номинальной емкости электросталеплавильной печи, сечения и длины литых квадратных заготовок в зависимости от годового объема производства проката определены исследовательским путем по результатам моделирования.

Суть заявляемого объекта поясняется чертежом, на котором изображена блок-схема литейно-прокатного комплекса металлургического мини-завода.

На чертеже проставлены такие обозначения:

1 — литейный участок;

2 — дуговая электросталеплавильная печь;

3 — установка для разливки стали под регулируемым давлением;

4 — механизм поточной подачи кассет-кристаллизаторов;

6 — прокатный участок;

7 — печь для нагрева литых заготовок под прокатку;

10 — установка ускоренного охлаждения проката;

12 — ножницы для порезки проката на мерные длины;

13 — устройство для формирования пачек готовой продукции;

14 — летучие ножницы;

15 — газоочистительное сооружение;

16 — рукавные фильтры;

17 — сборный бункер для пыли;

18 — устройство для окомкования пыли.

В конкретном примере выполнения заявляемый литейно-прокатный комплекс металлургического мини-завода содержит литейный участок 1, включающий агрегат выплавки стали, выполненный в виде дуговой электросталеплавильной печи 2. Агрегат разливки стали в заготовки выполнен в виде установки для разливки стали под регулируемым давлением 3. Эта установка оснащена механизмом поточной подачи кассет-кристаллизаторов 4 для литья заготовок. Указанный механизм обеспечивает последовательную подачу в установку для разливки стали под регулируемым давлением 3 кассет-кристаллизаторов 5. Перед прокатным участком 6 установлена печь для нагрева литых заготовок под прокатку 7. Прокатный участок 6 выполнен в виде полунепрерывного прокатного стана, состоящего из обжимной клети 8 и непрерывной группы клетей 9. При этом непрерывная группа клетей 9 состоит из клетей с чередующимся горизонтальным и вертикальным расположением валков. За непрерывной группой клетей 9 последовательно установлены: установка ускоренного охлаждения проката 10, холодильник 11, ножницы для порезки проката на мерные длины 12 и устройство для формирования пачек готовой продукции 13. В ряде случаев между установкой ускоренного охлаждения проката 10 и холодильником 11 могут быть установлены летучие ножницы 14. Литейно-прокатный комплекс оборудован газоочистным сооружением 15, содержащим рукавные фильтры 16, сборный бункер для пыли 17 и устройство для окомкования пыли 18 перед ее вводом в шихту дуговой электросталеплавильной печи 2.

При объеме производства 10÷15 тыс. т проката в год дуговая электросталеплавильная печь 2 выполнена с номинальной емкостью, преимущественно, 6,0 т. В установке для разливки стали под регулируемым давлением 3 кассеты-кристаллизаторы 5 приспособлены для литья квадратных заготовок с сечением, преимущественно, 65×65 мм и длиной, преимущественно, 4,5 м. Печь для нагрева литых заготовок под прокатку 7 выполнена в виде индукционной печи. Прокатный стан содержит обжимную реверсивную клеть дуо 350 или нереверсивную клеть трио 350, а непрерывная группа клетей 9 состоит, преимущественно, из шести клетей дуо 250.

При объеме производства 25÷30 тыс. т проката в год дуговая электросталеплавильная печь 2 выполнена с номинальной емкостью, преимущественно, 12,0 т. В установке для разливки стали под регулируемым давлением 3 кассеты-кристаллизаторы 5 приспособлены для литья квадратных заготовок с сечением, преимущественно, 85×85 мм и длиной, преимущественно, 4,5 м. Печь для нагрева литых заготовок под прокатку 7 выполнена в виде индукционной печи. Прокатный стан содержит обжимную реверсивную клеть дуо 450 или нереверсивную клеть трио 450. Непрерывная группа клетей 9 состоит, преимущественно, из шести клетей дуо 250. За установкой ускоренного охлаждения проката 10 установлены летучие ножницы 14 для порезки раскатов на длину холодильника 11.

При объеме производства 50÷60 тыс. т проката в год дуговая электросталеплавильная печь 2 выполнена с номинальной емкостью преимущественно, 20,0÷25,0 т. В установке для разливки стали под регулируемым давлением 3 кассеты-кристаллизаторы 5 приспособлены для литья квадратных заготовок с сечением, преимущественно, 100×100 мм и длиной, преимущественно, 2,0 м. Печь для нагрева литых заготовок под прокатку 7 выполнена в виде газовой нагревательной печи. Прокатный стан содержит обжимную реверсивную клеть дуо 550 или нереверсивную клеть трио 550. Непрерывная группа клетей 9 образована черновой группой клетей с двух клетей дуо 400 и чистовой группой клетей, которая состоит, преимущественно, из шести клетей дуо 250. За установкой ускоренного охлаждения проката 10 установлены летучие ножницы 14 для порезки раскатов на длину холодильника 11.

При объеме производства 100÷120 тыс. т проката в год дуговая электросталеплавильная печь 2 выполнена с номинальной емкостью, преимущественно, 40,0÷50,0 т. В установке для разливки стали под регулируемым давлением 3 кассеты-кристаллизаторы 5 приспособлены для литья квадратных заготовок с сечением, преимущественно, 120×120 мм и длиной, преимущественно, 2,0 м. Печь для нагрева литых заготовок под прокатку 7 выполнена в виде газовой нагревательной печи. Прокатный стан содержит обжимную реверсивную клеть дуо 550 или нереверсивную клеть трио 550. Непрерывная группа клетей 9 образована черновой группой клетей из четырех клетей дуо 400 и чистовой группой клетей, которая состоит, преимущественно, из шести клетей дуо 250. За установкой ускоренного охлаждения проката 10 установлены летучие ножницы 14 для порезки раскатов на длину холодильника.

Литейно-прокатный комплекс металлургического мини-завода с объемом производства, например, 10÷15 тыс. т сортового проката в год работает так. Заготовки для прокатки отливают на литейном участке 1, где расположены основные агрегаты: дуговая электросталеплавильная печь 2 с номинальной емкостью, преимущественно, 6,0 т при максимальной температуре расплава 1650°С, которая работает на постоянном токе, и установка для разливки стали под регулируемым давлением 3. Транспортировка металлолома к дуговой электросталеплавильной печи 2 осуществляется в завалочной бадье с помощью самоходной тележки. Объем завалочной бадьи 10,0 м 3. Масса металлолома на одну плавку 6,3 т. Насыпная плотность металлолома не менее 0,8 т/м 3. Общая загрязненность металлолома не должна превышать 1,5%. Металлический лом, поступающий на мини-завод, полностью подвергается радиационному контролю. Металлолом должен отвечать требованиям ДСТУ 4121-2002. Загрузка металлолома в завалочные бадьи осуществляется с обеспечением чередования в определенном порядке слоев разных видов металлолома и других шихтовых материалов.

В процессе работы дуговой электросталеплавильной печи 2 осуществляется расплавление металлической шихты, доводка стали до заданного химического состава и обеспечение необходимого температурного режима выпуска стали в сталеразливной ковш емкостью 6,0 т. Работа дуговой электросталеплавильной печи 2 планируется при использовании 100% металлолома. Предусмотрена техническая возможность работы электросталеплавильной печи с использованием для завалки брикетов железа прямого восстановления, окомкованной пыли газоочисток, чугуна и скрапа, сепарированного из шлаков.

Разливку жидкого металла производят на установке для разливки стали под регулируемым давлением 3 с неподвижной разливочной камерой и механизмом поточной подачи кассет-кристаллизаторов 4. Сталеразливочный ковш с жидкой сталью с помощью крана устанавливают в разливочную камеру, которую накрывают крышкой с вмонтированным в нее металлопроводом и герметизируют. Далее к крышке камеры подводят кассету-кристаллизатор 5 таким образом, чтобы ось канала металлопровода и ось канала затворного устройства кассеты-кристаллизатора 5 совпадали. В камеру подают сжатый воздух, вытесняющий металл из ковша вверх по металлопроводу и далее по каналу затворного устройства в кассету-кристаллизатор. После заполнения металлом всех кристаллизаторов в кассете и прибылей включают привод затворного устройства, перекрывают металлоподводящий канал, сбрасывают давление воздуха в камере и продвигают вперед тележку с кассетой-кристаллизатором. На ее место механизмом поточной подачи кассет-кристаллизаторов 4 устанавливают следующую кассету-кристаллизатор 5 со своим затворным устройством и цикл повторяется до завершения разливки металла, находящегося в ковше.

В одной кассете-кристаллизаторе 5 одновременно отливают шесть заготовок сечением 65×65 мм, длиной 4500 мм. Общая масса шести заготовок 900 кг. Металлом из одного ковша заполняют семь кассет-кристаллизаторов 5. После этого с разливочной камеры установки для разливки стали под регулируемым давлением 3 снимают крышку с металлопроводом и устанавливают ее в печь предварительного нагрева. Сталеразливочный ковш поднимают и сливают остаток металла. Далее ковш направляют на осмотр и подготовку к следующей плавке.

Тележку с кассетами-кристаллизаторами 5 направляют за пределы участка разливки стали для остывания под навесом. После остывания до температуры, приемлемой для разборки, кассеты-кристаллизаторы передают на участок их разборки и сборки. Из нижней части кассеты при помощи специального устройства поднимают отлитые заготовки и укладывают на стеллаж для удаления литников и порезки на мерные длины. Порезку заготовок и удаление литников производят газовыми резаками. Цикл завершается полной подготовкой кассет-кристаллизаторов к разливке стали. Мерные заготовки передают на прокатный участок 6 для перекатки на сортовой прокат.

В основу технических и проектных решений по прокатному производству положены требования получения из отлитых квадратных заготовок 65×65 мм сортового проката заданного сортамента при минимальных затратах. При этом конструкция стана должна быть простой с минимальной металлоемкостью и стоимостью оборудования. Прокатное производство представлено прокатным комплексом 6 с одним мелкосортным станом 250 полунепрерывного типа. Стан работает с использованием «холодного» посада заготовок. В качестве заготовок для прокатного стана используются литые заготовки сечением 65×65 мм и длиной от 1000 мм до 1450 мм, в зависимости от размера прокатываемого профиля или заказанной длины готовых профилей. Печь для нагрева литых заготовок под прокатку 7 выполнена в виде индукционной печи.

Прокатный стан 250 расположен в одну линию и состоит из одной обжимной клети 8 и непрерывной группы клетей 9. Обжимная нереверсивная клеть трио имеет диаметр валков 350 мм и длину бочки 1000 мм. Валки клети оборачиваются с частотой 100 об/мин. Привод валков от асинхронного электродвигателя мощностью 300 кВт через редуктор. Частота вращения валков в процессе прокатки не регулируется. Непрерывная группа клетей состоит, преимущественно, из шести клетей дуо 250. Все клети непрерывной группы являются клетями дуо с чередованием горизонтальных и вертикальных валков. Диаметр валков всех клетей непрерывной группы составляет 250 мм. Привод клетей регулируемый, частота вращения валков задается автоматической системой регулирования.

Литые заготовки 65×65 мм нагревают в печи до температуры 1180÷1250°С в зависимости от марки стали. После выдачи из печи нагретые заготовки поступают по рольгангу к обжимной клети 8 трио 350.

В клети трио при производстве простых профилей (круглой, квадратной и арматурной стали или полосы) отлитые заготовки сечением 65×65 мм прокатывают за 3÷7 проходов до квадратного сечения от 47×47 мм до 25×25 мм. Прокатку осуществляют в системах ящичных калибров и калибров «шестигранник-квадрат». Передача раскатов в верхний горизонт клети трио осуществляется с помощью подъемного стола. Передача раскатов от калибра до калибра вдоль бочки клети и их кантование с передней стороны клети осуществляются арматурами. При производстве угловой стали и специальных фасонных профилей в клети трио располагают фасонные разрезные калибры. После прокатки в обжимной клети 8 раскат по рольгангу подают в непрерывную группу клетей 9, состоящую из шести клетей с чередующимся горизонтальным и вертикальным расположением валков. Прокатку в клетях чистовой группы осуществляют в непрерывном режиме без петли и натяжения раскатов между клетями. Прокатку осуществляют без кантования раскатов в системах калибров «шестигранник-квадрат», «овал-круг» или фасонных калибрах. Максимальная скорость прокатки по чистовой клети ограничена 4 м/с, что достаточно для обеспечения заданной производительности и обеспечивает значительное уменьшение мощности приводов клетей. После выхода из чистовой клети раскаты охлаждают на установке ускоренного охлаждения проката 10 для повышения механических свойств проката и улучшения условий транспортировки раскатов малых сечений к холодильнику. Далее раскаты транспортируют на реечный холодильник 11. Для повышения пропускной способности холодильника 11 профили малого сечения можно укладывать по две полосы в каждую ячейку.

В ряде случаев, при прокатке квадратных заготовок с сечением, большим чем 65×65 мм, за установкой ускоренного охлаждения проката 10 устанавливают летучие ножницы 14 для порезки раскатов на длину холодильника 11. После охлаждения в холодильнике 11 прокат режут на ножницах для порезки проката на мерные длины 12 и направляют в устройство для формирования пачек готовой продукции 13. Каждую пачку готовой продукции обвязывают ручными обвязочными машинками. Готовый пакет взвешивают крановыми весами, на пакет навешивают бирку и транспортируют его краном на склад готовой продукции.

На заявляемом литейно-прокатном комплексе металлургического мини-завода предусмотрено газоочистное сооружение 15 с рукавными фильтрами 16. Предлагаемая газоочистка предназначена для очистки:

— технологических и неорганизованных выбросов от дуговой электросталеплавильной печи;

— газовоздушной смеси, отсасываемой от установок сушки и разогрева сталеразливных ковшей;

— пылегазовоздушной смеси, отсасываемой от установки для разливки стали под регулируемым давлением;

— пылевоздушной смеси, отсасываемой от стенда ломки футеровки сталеразливных ковшей;

— аспирационных выбросов системы транспортировки материалов.

Кроме того, в шихтовом пролете предусмотрена газоочистка для очистки запыленного воздуха на участках подготовки сыпучих материалов. Пыль, уловленную рукавным фильтром 16, при помощи системы конвейеров направляют в сборный бункер для пыли 17, окомковывают в устройстве для окомкования пыли 18 и потом вывозят в электросталеплавильный цех для использования в качестве дополнительного материала в шихту дуговой электросталеплавильной печи 2. Железосодержащие отходы производства (окалина, пыль газоочисток и аспирационных установок) окомковывают и вводят в шихту для выплавки стали. Также как добавка, в шихту для выплавки стали используется скрап, извлеченный из шлаков, отходы литой заготовки и ковшовый скрап. Щебень и песок после переработки и сепарации шлаков отгружаются потребителям.

Таким образом, простая конструкция заявляемого литейно-прокатного комплекса металлургического мини-завода обеспечивает высокоэффективное производство 10÷120 тыс. т готового проката в год широкого сортамента и высокого качества из таких марок стали как, например: сталь углеродистая обыкновенного качества по ДСТУ 2651-94, сталь углеродистая качественная конструкционная по ГОСТ 1050-88 и ДСТУ 3683-98, сталь повышенной прочности по ГОСТ 19281-82 и ДСТУ 3760-98, сталь легированная конструкционная по ГОСТ 4543-71 и сталь высокоуглеродистая по ДСТУ 3683-98. В прокатываемый сортамент профилей может, например, входить круг диаметром 12÷30 мм по ГОСТ 2590-88; арматура № 12÷30 по ДСТУ 3760-98; сталь шестигранная 12÷30 мм по ГОСТ 2879-88; сталь квадратная 10÷26 мм по ГОСТ 2591-88; сталь полосовая (12÷70)×(4÷20) мм по ГОСТ 103-76; сталь угловая равнополочная размером 20×20÷35×35 мм по ДСТУ 2251-93, а также специальные фасонные профили. Готовый прокат направляют по назначению в прутках длиной от 4,0 м до 12,0 м.

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Литейно-прокатный комплекс металлургического мини-завода, включающий литейный участок, состоящий из агрегата выплавки стали и агрегата разливки стали в заготовки, печь для нагрева литых заготовок под прокатку и прокатный участок, отличающийся тем, что агрегат выплавки стали выполнен в виде дуговой электросталеплавильной печи, агрегат разливки стали в заготовки выполнен в виде установки для разливки стали под регулируемым давлением, которая оснащена механизмом поточной подачи кассет-кристаллизаторов для литья заготовок, печь для нагрева литых заготовок под прокатку выполнена в виде газопламенной печи или индукционной печи, или электрической печи сопротивления, прокатный участок выполнен в виде полунепрерывного прокатного стана, состоящего, по меньшей мере, из одной обжимной реверсивной клети дуо или нереверсивной клети трио и непрерывной группы клетей, при этом непрерывная группа клетей состоит из клетей с чередующимся горизонтальным и вертикальным расположением валков, а за непрерывной группой клетей последовательно размещены установка ускоренного охлаждения проката, холодильник, ножницы для порезки проката на мерные длины и устройство для формирования пачек готовой продукции.

2. Литейно-прокатный комплекс по п.1, отличающийся тем, что при объеме производства 10÷15 тыс.т проката в год дуговая электросталеплавильная печь выполнена с номинальной емкостью, преимущественно, 6,0 т, в агрегате разливки стали в заготовки кассеты-кристаллизаторы приспособлены для литья квадратных заготовок сечением, преимущественно, 65×65 мм и длиной, преимущественно, 4,5 м, печь для нагрева литых заготовок под прокатку выполнена в виде индукционной печи, прокатный стан содержит обжимную реверсивную клеть дуо 350 или нереверсивную клеть трио 350, а непрерывная группа клетей состоит, преимущественно, из шести клетей дуо 250.

3. Литейно-прокатный комплекс по п.1, отличающийся тем, что при объеме производства 25÷30 тыс.т проката в год дуговая электросталеплавильная печь выполнена с номинальной емкостью, преимущественно, 12,0 т, в агрегате разливки стали в заготовки кассеты-кристаллизаторы приспособлены для литья квадратных заготовок сечением, преимущественно, 85×85 мм и длиной, преимущественно, 4,5 м, печь для нагрева литых заготовок под прокатку выполнена в виде индукционной печи, прокатный стан содержит обжимную реверсивную клеть дуо 450 или нереверсивную клеть трио 450, непрерывная группа клетей состоит, преимущественно, из шести клетей дуо 250, а за установкой ускоренного охлаждения проката установлены летучие ножницы для порезки раскатов на длину холодильника.

4. Литейно-прокатный комплекс по п.1, отличающийся тем, что при объеме производства 50÷60 тыс.т проката в год дуговая электросталеплавильная печь выполнена с номинальной емкостью, преимущественно, 20,0÷25,0 т, в агрегате разливки стали в заготовки кассеты-кристаллизаторы приспособлены для литья квадратных заготовок сечением, преимущественно, 100×100 мм и длиной, преимущественно, 2,0 м, печь для нагрева литых заготовок под прокатку выполнена в виде газопламенной печи, прокатный стан содержит обжимную реверсивную клеть дуо 550 или нереверсивную клеть трио 550, непрерывная группа клетей образована черновой группой клетей из двух клетей дуо 400 и чистовой группой клетей, состоящей, преимущественно, из шести клетей дуо 250, а за установкой ускоренного охлаждения проката установлены летучие ножницы для порезки раскатов на длину холодильника.

5. Литейно-прокатный комплекс по п.1, отличающийся тем, что при объеме производства 100÷120 тыс.т проката в год дуговая электросталеплавильная печь выполнена с номинальной емкостью, преимущественно, 40,0÷50,0 т, в агрегате разливки стали в заготовки кассеты-кристаллизаторы приспособлены для литья квадратных заготовок сечением, преимущественно, 120×120 мм и длиной, преимущественно, 2,0 м, печь для нагрева литых заготовок под прокатку выполнена в виде газопламенной печи, прокатный стан содержит обжимную реверсивную клеть дуо 550 или нереверсивную клеть трио 550, непрерывная группа клетей образована черновой группой клетей из четырех клетей дуо 400 и чистовой группой клетей, состоящей, преимущественно, из шести клетей дуо 250, а за установкой ускоренного охлаждения проката установлены летучие ножницы для порезки раскатов на длину холодильника.

6. Литейно-прокатный комплекс по п.1, отличающийся тем, что комплекс снабжен газоочистным сооружением с рукавными фильтрами, сборным бункером для пыли и устройством для окомкования пыли перед ее вводом в шихту дуговой электросталеплавильной печи.

02 декабря 2021 года

Часто читают.

Когда беседа заводится о заводах, множество читателей думают, что это: множество трудящихся, внушительное количество техники, множество техники, гектары с внушительными помещениями. Большое количество отечественных фабрик устроены.

Во время того, как поднимается речь о фабриках, в основном воображают: большое количество производственной техники, парк транспорта, площади с большими длинными цехами, сотни.

Во время того, как поднимается речь о фабриках, чаще всего представляют: множество устройств, множество сотрудников, парк.

Опока что это такое в литейном производстве

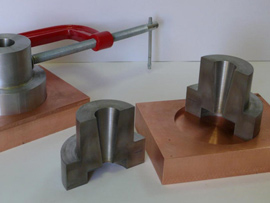

В комплект модельно-опочной оснастки входят модели, модельные плиты, стержневые ящики, опоки, сушильные плиты для стержней, приспособления для контроля стержней, форм и др.

Модели и стержневые ящики. Модели и стержневые ящики изготовляют из дерева, металла, пластмасс и гораздо реже из других материалов. Выбор материала зависит, в основном, от условий производства, числа изготовляемых отливок и требований, которые предъявляют к отливке в отношении точности размеров и чистоты поверхности. Конструкция моделей (стержневых ящиков) Должна обеспечивать равномерное уплотнение смеси и быстрое удаление модели из формы (стержня из ящика) без разрушения. Поверхности моделей (стержневых ящиков) тщательно обрабатывают, что обеспечивает получение чистых и гладких рабочих поверхностей формы (стержня).

При конструировании моделей (стержневых ящиков) учитывают величину усадки металла и припуски на механическую обработку отливки, поэтому размеры модели больше размеров отливки. Линейная усадка металла выражается в процентах и колеблется в значительных пределах для разных сплавов: чугуна 0,8-1,2%; углеродистой стали 1,5-2%; медных-1,0-1,5%; алюминиевых 1,5-2%.

Поэтому при изготовлении моделей пользуются так называемым усадочным метром. Каждое деление усадочного метра больше нормального на величину усадки металла, например, для сплава с усадкой 2% длина метровой линейки составляет 1020 мм. При изготовлении модели усадочный метр позволяет не пересчитывать указанные на чертеже размеры отливки.

Величина формовочных уклонов зависит от материала, высоты модели (ящика) и способа формовки. Величина уклонов деревянных моделей составляет 1-3°, металлических — при формовке ручной 1-2° и машинной 0,5-1°. Уклоны стержневых знаков верхних 5-10°, нижних 3-7°.

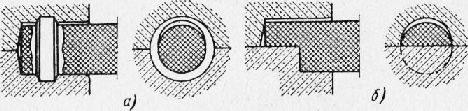

Стержни устанавливают в форме на знаках, конфигурация и размеры которых зависят от формы и габаритных размеров стержня. Знаки должны обеспечивать правильное и устойчивое положение стержней в форме, поэтому знаковые части делают с фиксаторами (рис. 1).

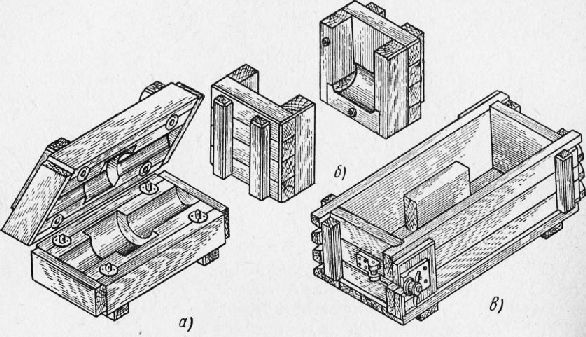

Опоки обычно изготовляют из серого чугуна, стали, алюминиевых и магниевых сплавов. Стальные опоки более прочные и долговечные, чем чугунные. Алюминиевые опоки значительно легче чугунных и стальных, очень удобны в работе, но менее жестки.

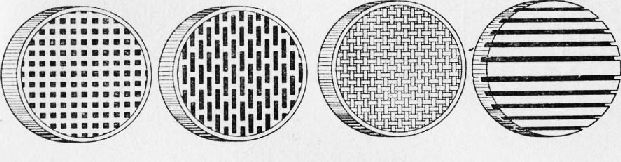

Опоки из магниевых сплавов являются наиболее легкими и достаточно прочными, но дорогими. По конфигурации опоки бывают прямоугольными (рис. 2, а), круглыми (рис. 2, б) и реже фасонными.

В зависимости от размеров и веса опоки делятся на ручные и крановые. К ручным опекам (рис. 2) относят опоки, вес которых вместе с уплотненной формовочной смесью не превышает 50 кг. Для транспортировки опоки снабжают двумя или четырьмя ручками. Крановые опоки (рис. 2, в) обслуживаются подъемными механизмами.

Опоки изготовляют литыми или сварными. Кроме того, опоки изготовляют цельнолитыми или сборными. В последнем случае их собирают из отдельных литых стенок, соединяемых болтами. Сварные опоки изготовляют из заготовок (стальной полосы, проката специального профиля) с последующим соединением сваркой. Эти опоки удобны в работе, достаточно прочны и стойки.

Для облегчения выхода газов из форм в стенках опоки делают отверстия, называемые вентиляционными. Для удержания уплотненной смеси в средних и крупных опоках предусматривают внутренние ребра (крестовины).

Опоки при сборке соединяют с помощью втулок и центрирующий штырей. Втулки обычно выполняют в нижних опоках, штыри — в верхних. При сборке форм штыри верхней опоки входят во втулки нижней.

Иногда и верхнюю и нижнюю опоки снабжают втулками. В этом случае опоки соединяют штырями, входящими во втулки верхней и нижней опок.

Чтобы предупредить поднятие верхней формы давлением жидкого металла, полуформы скрепляют или нагружают. В массовом производстве наиболее распространен способ крепления опок скобами или нагружением. В единичном и мелкосерийном производствах опоки скрепляют штырями с клином или болтами с гайкой. Для этой цели опоки имеют специальные приливы под скобы или платики с отверстиями под болты.

В комплект литейной технологической оснастки входят сушильные плиты для стержней, наполнительные рамки, шаблоны для контроля размеров формы и стержней, правильности сборки формы и Другие приспособления.

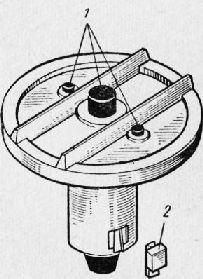

В единичном и мелкосерийном производствах мелких и средних отливок применяют деревянные модели и стержневые ящики. При машинной формовке используют модельные плиты с деревянными или металлическими моделями, закрепленными на вкладышах. Несколько мелких моделей монтируют сразу с помощью вкладышей на одной плите. Подобная модельная плита с разным набором вкладышей приведена на рис. 3.

Такие плиты называют быстросменными, они находят все большее применение во многих литейных цехах.

В крупносерийном и массовом производствах отливок используют в основном металлические модели и стержневые ящики, а также модели из пластмасс.

Металлические модели имеют по сравнению с деревянными следующие преимущества: долговечность, высокую точность и чистую рабочую поверхность. Их применяют при машинной формовке. Конструкция этих моделей должна быть до максимальной степени упрощена, даже за счет увеличения числа стержней, так как при машинной формовке нельзя использовать приемы ручной формовки, позволяющие сократить число стержневых ящиков вследствие усложнения конструкции модели. При увеличении числа стержней значительно возрастает число размерных связей между моделями и стержневыми ящиками.

Повышенные требования, предъявляемые к точности изготовления и качеству металлических моделей и плит, объясняются более жесткими требованиями к отливкам в отношении точности размеров (уменьшения припусков на механическую обработку и облегчения процесса сборки и т. д.). Для этого увеличивают точность изготовления моделей и модельных плит, точность центрирования отдельных элементов и узлов оснастки, а также повышают надежность крепления их на плитах.

Деревянные модели и стержневые ящики в зависимости от предъявляемых к ним требований делят на три класса прочности.

Модельные комплекты 1-го класса прочности предназначены для длительного использования: 2-го класса прочности — для периодического; 3-го класса — для единичных неответственных, несложных отливок.

В модельном производстве наиболее широко используют для моделей сосну, ольху, бук, липу, ясень.

Сосна является самым дешевым материалом. Из нее выполняют средние и крупные модели и стержневые ящики, обработанная поверхность моделей получается шероховатой.

Из ольхи делают средние и мелкие модели, находящиеся непрерывно в работе. Обработанная поверхность их получается гладкой.

Особо прочные модели изготовляют из бука и ясеня.

Липа не обладает большой твердостью, поэтому из нее изготовляют модели, предназначенные для получения небольшого числа отливок.

Процесс изготовления деревянных моделей (рис. 4) и стержневых ящиков складывается из следующих операций: выполнения в натуральную величину чертежа отливки со знаковыми частями и т. п. по усадочному метру и тщательной обработки отдельных частей (заготовок) модели, сборки модели из частей склеиванием или другими способами соединений (например, вязкой); контроля и окраски модели.

Металлические модели и стержневые ящики изготовляют из алюминиевых сплавов, чугуна, стали, бронзы, латуни. Алюминиевые сплавы, имеющие малую плотность и легко поддающиеся механической обработке, наиболее широко применяют для изготовления моделей и небольших модельных плит. Алюминиевые модели не окисляются, после обработки приобретают гладкую поверхность. Недостаток алюминиевых моделей — низкая износостойкость, что особенно важно в массовом производстве.

Чугунные модели прочны, дешевы, хорошо обрабатываются и после обработки имеют гладкую рабочую поверхность. Стойкость этих моделей значительно выше алюминиевых. Недостатки чугунных моделей — большая масса и окисляемость.

Стальные модели изготовляют из поковок или проката, в основном механической обработкой.

Поверхность бронзовых и латунных моделей после обработки очень гладкая. Модели не окисляются, получаемый с них отпечаток является наилучшим по качеству. Однако эти модели значительно тяжелее чугунных и стальных моделей. Бронзовые и латунные модели применяют для изготовления небольших сложных отливок.

Конструкция металлической модели должна быть легкой и достаточно жесткой. Этому требованию удовлетворяют облегченные модели (пустотелые) с ребрами жесткости, расположенными во внутренней полости.

Процесс изготовления металлических моделей складывается из следующих операций: выполнения чертежа модели; изготовления Деревянной модели (промодели), предназначенной для получения металлической модели; изготовления металлической модели; механической ее обработки; монтажа модели на плите; контроля и отладки металлической модельной оснастки.

Размеры деревянной модели (промодели) для отливки металлических моделей увеличивают на усадку материала модели и материала отливки. Промодель выполняют с учетом припусков на обработку металлической модели. Изготовление моделей и других деталей комплекта не отличается от изготовления обычных фасонных отливок. Отливка модели должна быть плотной, без усадочных и газовых раковин (особенно в зоне обрабатываемых поверхностей), кроме того, точно соответствовать заданным размерам.

Рабочие поверхности металлической модели тщательно обрабатывают, а также плоскости соприкосновения с поверхностью плиты.

Конструкция металлических стержневых ящиков зависит от конфигурации и способов изготовления стержней.

Стержневые ящики могут быть неразъемными (вытряхными), разъемными: с вертикальным или горизонтальным разъемами. Части ящика соединяют штырями и скрепляют скобами или откидными барашками. Металлические ящики выполняют тонкостенными; толщина стенки зависит от материала и габаритных размеров ящика. Плоскость уплотнения и плоскость разъема ящика армируют металлическими пластинками, предохраняющими его от быстрого износа. Например, алюминиевые ящики армируют стальными пластинами. В плоскости разъема стержневых ящиков для пескодувных машин выполняют специальные щели глубиной 0,15-0,20 мм для выхода воздуха из ящика.

В сложных по конфигурации ящиках, имеющих разветвления, углубления и карманы, выход воздуха обеспечивается вентиляционными пробками (рис. 8).

Металлические стержневые ящики изготовляют так же, как и модели.

Пластмассовые модели и стержневые ящики изготовляют из пластмасс на основе синтетических смол. Подобная оснастка обладает малым весом, высокой точностью и прочностью, не подвержена короблению, разбуханию, коррозии при хранении и эксплуатации и позволяет точно воспроизводить контуры модели при формовке.

Пластмассовые модели изготовляют по промодели (мастер-модели). Промодель устанавливают в форму и заливают пластмассой.

На практике используют пластмассовые стержневые ящики двух типов: пластмассовые с корпусом из алюминиевых сплавов и цельнопластмассовые. Первые предназначены для массового и крупносерийного производства, обеспечивают изготовление до 30 000 стержней; вторые — для мелкосерийного и серийного производства, обеспечивают изготовление до 1000 стержней.

Модельно-опочная оснастка для автоматических формовочных линий. Производство отливок на автоматических формовочных линиях требует унификации модельно-опочной оснастки.

На каждой линии применяют модельные плиты и опоки определенных размеров, что является необходимым условием автоматизации транспорта опок и модельных плит, установки опок на плиту и пр. Несколько повышенный (иногда до 20%) расход формовочных смесей при применении опок одинакового для всех отливок размера окупается за счет резкого увеличения производительности и степени механизации линии. Стержневые ящики

изготовляют такими, чтобы их внешние размеры соответствовали размерам наибольшего ящика.

Мелкие стержни выполняют в многогнездных ящиках. Унификация стержневых ящиков вызывает унификацию сушильных плит (т. е. плит, на которые выкладывают стержни после изготовления и на которых устанавливают в печь). В настоящее время разрабатывают автоматы для изготовления крупных форм в опоках размером 1500Х X 1000 мм и более. У многих автоматов передача опок к машине и от машины осуществляется по специальным рольгангам, на которые опирается опока ребрами (направляющими планками), расположенными вдоль боковых стенок.

Изготовление форм на автоматах прессованием при высоком давлении до 40 /сгс/сж2 требует опок повышенной жесткости и прочности.

Разглядывая витрины дорогих ювелирных магазинов, мы приходим в восторг от красоты изделий и мастерства ювелиров. Искусство превращать драгоценный металл в предмет роскоши в воображении многих людей является неким таинством, особым умением, которым может овладеть далеко не каждый. Как же рождаются на свет манящие своей красотой кольца? Какой путь проходит драгоценный металл от эскиза до воплощения в дорогое украшение? Что такое опока в ювелирном деле и для чего она используется?

Особенности профессии ювелира

Профессия ювелира требует не только творческого подхода. Ювелир должен быть аккуратен и терпелив. В этом деле множество нюансов, соблюдение которых требует предельной точности. Ювелир работает с высокими температурами и раскаленным металлом, опасность этой профессии требует выдержки и физической силы. Мастер ювелирного дела – это не только дизайнер, придумывающий эскизы и работающий напильником под ярким светом лампы. Это еще и работник литейного цеха, управляющийся с раскаленными печами и расплавленным металлом, поднимающий тяжелые гипсовые формы и следящий за соблюдением технологии. В арсенале мастера ювелирного дела полно необычных приспособлений, о которых простой обыватель даже не слышал. Например, опока. Что такое опока и для чего используется это приспособление? Об этом расскажет наша статья.

Опока в ювелирном деле

Несмотря на все новшества и высокий уровень технологии изготовления украшений, многие методы работы ювелира остаются неизменными с древних времен. Процесс литья колец, например, мало чем изменился. Чтобы ответить на вопрос о том, что такое опока, следует узнать, как происходит процесс литья ювелирных изделий.

Чтобы сделать кольцо из драгоценного металла, ювелир использует специальный огнеупорный цилиндр, в который заливается раскаленный металл, формовочная масса и помещаются восковые заготовки. Это и есть опока.

Это приспособление служит для того, чтобы удерживать формовочную смесь при ее уплотнении в процессе получения литейной формы, в которую заливается драгоценный металл. Изготовить опоку можно самостоятельно, главное – чтобы она была из огнеупорного материала. Некоторые умельцы делают опоку из обрезка трубы или сворачивают ее из листа железа. На фото представлена современная опока из металла.

В эту опоку уже залита формовочная масса, внутри которой находятся восковые заготовки. Следующий шаг – прокалка опоки в раскаленной печи, эта процедура происходит в литейном цехе.

Применение опоки в литейном цехе

Какими бы утонченными ни были в итоге украшения, они проходят весьма суровый путь через раскаленные печи литейного цеха. Вот как выглядит процесс литья:

- Изделия поступают в литейный цех в виде восковых заготовок, которые проходят процесс формовки.

- Восковая заготовка помещается в специальный огнеупорный металлический цилиндр – опоку для литья.

- Затем опока ставится в раскаленную печь для прокалки. Температура в такой печи может достигать 1000 градусов. Воск из опоки выплавляется, и в этой форме появляется место для драгоценного металла.

- После прокалки опоки и образования формы в нее заливается металл. Процесс отливки украшений происходит в вакууме, предотвращается образование пустот и попадание инородного мусора в форму.

- На финальном этапе из опоки для литья ювелирных изделий литейщик достает украшение и приступает к его финальной обработке и шлифовке.

Гипсовые опоки для изготовления украшений

Что такое опока из гипса? По форме она не отличается от более распространенной металлической. Единственное ее отличие – это материал и необходимость ступенчатого нагрева. Гипсовые опоки чаще всего используются для мелкого ювелирного литья, а не для промышленного. Для того чтобы процесс литья с использованием гипсовой опоки был успешным, следует соблюдать температурный режим, иначе форма треснет и станет непригодной для работы. Удобнее всего это делать в специальной электрической печи для отжига, так как там можно регулировать температуру. Отжиг гипсовой опоки производится в несколько этапов:

- Нагрев при температуре менее 100 °С. Выдерживать опоку в такой температуре нужно не менее часа.

- Затем форма должна находиться в печи при температуре 250 °С от двух до двух с половиной часов.

- По истечении этого времени, температуру следует поднять до 450 °С и отжигать опоку еще полтора часа.

- Только после этого можно поднимать температуру до максимальных 750 °С и отжигать форму еще около трех часов.

Время отжига зависит от размеров опокич: чем она больше, тем дольше нужно ее отжигать.

Одноразовые опоки

Узнав, что такое опока и как она используется, проще вникнуть в тонкости процесса. Он уже не кажется таким уж сложным, скорее, интересным и простым. Современные технологии позволяют попробовать самостоятельно изготовить ювелирное украшение практически в домашних условиях. Китайский рынок предлагает широкий ассортимент одноразовых опок с уже готовыми формами. Все что нужно для работы с такой формой, – это необходимое количество драгоценного металла и возможность его расплавить. Ими пользуются как ювелиры, не имеющие собственного литейного цеха, так и свободные мастера, изготавливающие украшения на заказ.

К опочной оснастке относят опоки, штыри, крепежные приспособления, литейные жакеты и подопочные плиты.

Опоки представляют собой жесткие металлические рамки, служащие для набивки и удержания смеси при изготовлении литейных форм, удобства их транспортирования на участки заливки и выбивки. Кроме того, опока придает форме повышенную прочность, необходимую для противодействия давлению заливаемого в нее литейного расплава.

Размеры опок регламентируются ГОСТ 2133—75 и колеблются в пределах (в свету) от 500X400 до 3000Х Х2500 мм при диапазоне высот 150—1500 мм. По конфигурации опоки подразделяют на прямоугольные, круглые и фасонные, в зависимости от размеров и массы — на ручные и крановые. Ручные опоки с размерами до 600X400 мм переносят вручную, они снабжены рукоятками. Опоки больших размеров (рис. 2.24) перемещают с помощью подъемно-транспортного оборудования (мостовые краны, тельферы и др.). В них для захвата (вместо ручек) предусмотрены цапфы 5, а для удержания формовочной смеси — внутренние буртики 6 и крестовины 4. Центрирование парных опок 1 и 7 при их соединении осуществляется штырями 8 (см. рис. 2.25).

Рис. 2.24. Крановые литые чугунные парные опоки:

1 — верхняя опока, 2 — скоба, 3 — подоночная плита, 4 — крестовины, 5 — цапфы, 6 – буртики, 7 — нижняя опока, 8 — штырь

Рис. 2.25. Штыри:

а — неподвижные, б — съемные; 1 — модельная плита, 2 — опока, 3 штырь, 4 — пружинная шайба, 5 —гайка, 6 — втулка

При изготовлении безопочных форм (см. гл. 5) по двусторонним модельным плитам (ом. рис. 2.5,6) применяют парные съемные опоки с размерами от 300×225 до 500X300 мм. Внутренние поверхности таких опок делают наклонными под углом 5°, что обеспечивает их легкий съем с кома формовочной смеси. Для удержания формовочной смеси при съеме верхней полуформы в съемных опоках предусмотрены специальные планки и ножи, которые перемещаются в плоскости разъема формы.

Штыри (рис. 2.25) являются приспособлениями, с помощью которых осуществляется центрирование опок на модельной плите, (рис. 2.25,а) и полуформ при подготовке формы к заливке (рис. 2.25,6). Штыри вытачиваются из прочной углеродистой инструментальной стали на металлорежущих станках. Учитывая их интенсивное изнашивание во время использования опок и модельных плит, их подвергают упрочнению — закалке.

Литейные жакеты в виде сварных из листовой стали рамок (см. рис. 2.26) надевают на безопочные формы при подготовке их к заливке для повышения прочности.

Крепежные приспособления (рис. 2.26) предназначены для надежного соединения полуформ при подготовке формы к заливке, что предупреждает вытекание заливаемого расплава по плоскости ее разъема.

Подопочные плиты предназначены для установки на них готовых литейных форм, направляемых от формовочных машин на заливку и выбивку с помощью напольного тележечного конвейера в условиях массового и крупносерийного производства. Широко применяют легкие подопочные плиты, получаемые сваркой элементов из листовой углеродистой стали, жесткость рабочей поверхности которых обеспечивается ребрами, привариваемыми с тыльной их стороны.

Рис. 2.26. Способы скрепления полуформ перед заливкой:

1 – грузом в виде чушки чугуна. 2 плоским грузом (для безопочных форм), 3 — скобами, набиваемыми на конусные приливы опок, 4 — скобой с клином, 5 — болтами с винтовыми гайками, 6 — штырем с клином. 7,8 — стальными стяжками, 9 — рамками и болтами (для стержневых форм)

Похожие записи:

- Литейное производство: оборудование для литейной лаборатории и контроля литья металла

- Литейное оборудование для малого бизнеса

- Оснащение лаборатории

- Частные литейные предприятия. Литейные заводы и производители литья

Литейное оборудование | это. Что такое Литейное оборудование?

Литейное производство: оборудование для литейной лаборатории и контроля литья металла

Литейное производство позволяет производить заготовки и детали различной конфигурации и массы. Получению готовых изделий предшествует множество операций, некоторые их которых происходят при высокой температуре, и предполагает работу с материалами в различных агрегатных состояниях: твердом, газообразном и жидком.

В литейном цехе используется разнообразное технологическое и транспортное оборудование, а получение качественных отливок невозможно без контроля различных параметров на всех этапах производства, поэтому оснащению лаборатории уделяется особое внимание. В арсенале этого подразделения предприятия должны быть приборы для проведения требуемых исследований, в том числе экспресс-анализа химического состава металлов и сплавов.

Технологический процесс литейного производства

Представление о технологии получения отливок дает возможность понять проблемы, которые стоят перед литейщиками. Контроль качества на каждом участке литейного цеха оказывает влияние на качество готовой продукции и производительность, поэтому снижение внимания на каким-либо этапе технологического процесса — недопустимая ошибка со стороны технологов.

Отдельные производственные процессы литейного производства представляют собой целостный технологический комплекс, который можно разбить на следующие основные этапы:

- Технологическая подготовка. Определяется способ получения отливки, разрабатывается ее чертеж, проектируется оснастка и технология.

- Изготовление формы. По чертежам осуществляется изготовление модели, стержней и оснастки, которые необходимы для формовки изделия. Процесс формовки происходит параллельно с плавкой сплава заданного химического состава и определенной температурой.

- Заливка и охлаждение. Литейные формы заливают расплавленным металлом с помощью ковша или литейной машины.

- Извлечение отливок и их обработка. После охлаждения отливки до определенной температуры ее удаляют из формы, а также извлекают стержни. Затем она подвергается обработке для придания товарного вида.

Основное технологическое оборудование

При рассмотрении структуры оборудования, входящего в состав литейного цеха, можно выделить специализированное оборудование и оборудование общего назначения. К первой группе относятся агрегаты, без которых невозможен основной технологический процесс — получение из металла готового изделия.

- подъемники,

- питатели,

- крановое хозяйство,

- бункеры,

- трансформаторы,

- конвейеры и ряд других.

Основное технологическое оборудование отличается большим разнообразием, и подбирается в соответствии со спецификой производства, особенностями номенклатуры изделий и материалов, используемых для их получения. Эта группа агрегатов требует более детального рассмотрения.

Плавильные печи

Плавильная печь — основной технологический агрегат литейного цеха, который предназначен для получения сплава заданного химического состава. Это оборудование различается по способу нагрева, и может работать с использованием различных шихтовых материалов.

Печи бывают следующих типов:

- Индукционные. Принцип действия агрегата основан на индукционном расплавлении металла при прохождении через него вихревых токов. Для создания электромагнитного поля используется индуктор. Печи этого типа отличаются высокой скоростью расплавления шихты, удобством обслуживания, экономичностью и экологичностью. Кроме этого, имеется возможность быстрого перехода от одного сплава к другому.

- Электродуговые. Нагрев металла осуществляется электрической дугой постоянного или переменного тока. Агрегат позволяет вести плавку с окислением для получения конструкционных сталей или предусматривает безокислительный процесс для производства легированных марок.

- Газовые. Источником тепла служит газовоздушная смесь. Эти устройства обеспечивают точный контроль температуры, поэтому находят применение для плавки цветных и ценных металлов.

Литейные машины

В зависимости от способа прессования бывают литейные машины горячего и холодного прессования. Последние имеют довольно узкую специализацию, и предназначены для сплавов на основе меди, алюминия и магния.

Формовочное оборудование предназначено для получения литейных форм. Оно позволяет получать уплотненные формы и обеспечивает высокое качество отливок.

Ковши

Литейные ковши предназначены для транспортировки и разливки сплава в жидком состоянии. Они могут принимать различную форму, а их объем подбирается в зависимости от особенностей технологического процесса.

Система контроля качества

Получение качественной и конкурентоспособной продукции литейного производства невозможно без контроля на всех этапах различных характеристик и свойств материалов, используемых в технологическом процессе. Система контроля качества подразумевает:

- Контроль состава песка, определения технологических характеристик формовочных материалов и стержней применяются измерительные приборы разнообразных моделей.

- Контроль качества литья осуществляется различными неразрушающими методами исследования, которые позволяют определить соответствие изделий требованиям стандартов.

- Ведение плавки для получения сплава заданного химического состава — важнейшая задача, стоящая перед литейщиками. Для ее решения используются современные аналитические приборы — спектрометры, которые позволяют максимально оперативно с высокой степенью точности результатов выполнить анализ металла.

Спектральные анализаторы. Виды и требования к приборам

Особенности ведения технологического процесса в плавильных печах требует постоянного контроля химического состава на всех стадиях получения металла. Основные требования, предъявляемые к приборам, используемым для этих целей:

- экспрессность;

- высокая точность;

- возможность проведения контроля неразрушающими методами;

- простота проведения анализа;

- возможность автоматизации;

- приспособленность к эксплуатации в производственных условиях.

Оптико-эмиссионные анализаторы

На производстве находят широкое применение оптико-эмиссионные спектроскопы с искровым и дуговым возбуждением спектра (или их комбинацией), у которых рабочей средой служит аргон или воздух. Наиболее простой из них — стилоскоп, который имеет невысокую стоимость и позволяет быстро проводить визуальный анализ химического состава металлов и сплавов. Прибор не отличается высокой точностью, так как для регистрации спектра используется глаз оператора, поэтому литейщики прибегают к использованию более совершенных устройств, которые исключают недостатки стилоскопов.

Читать статью ОАО МЗДС И АЛ-СТАНКОРОСС, Москва, проверка по ИНН 7701030599

К преимуществам современных оптико-эмиссионных приборов относят:

- Возможность обнаружения даже незначительных примесей в сплавах. Это имеет особенную важность в литейном производстве, так как для ведения плавки необходимо знать содержание таких элементов, как углерод, сера и фосфор.

- Высокая точность результатов исследования. Метод используется не только для экспресс-анализа, но и для проведения сертификационного анализа.

- Анализ осуществляется бесконтактным способом.

- Нет необходимости отбора массивных проб.

- Экспрессность. Фактор времени при получении в плавильной печи сплава заданного состава имеет исключительную важность.

Оптико-эмиссионные приборы требуют проведения калибровки. Потребитель получает устройство с загруженными аналитическими программами, что может привести к затруднению при работе со сплавом, имеющим неизвестный химический состав, который отличен от состава стандартного образца. Для получения точных результатов перед исследованием проба нуждается в подготовке.

Рентгенофлуоресцентные анализаторы

Рентгенофлуоресцентный анализ металлов и сплавов позволяет провести количественный и качественный анализ металлов и сплавов. Приборы отличаются компактными размерами и простотой использования. Несмотря на универсальность, они не могут определять присутствие элементов с атомным номером менее 11. Таким образом, РФА не позволяют определить содержание углерода в стали и чугуне — наиболее распространенных материалов для производства отливок.

Тем не менее, метод широко используется в литейном производстве, и дополняет АЭСА, благодаря ряду преимуществ:

- Высокая точность результатов исследований.

- Анализ проводится без разрушения образца.

- Низкий предел обнаружения.

- Простая пробоподготовка.

- Возможность анализа пробы много раз.

- Высокая производительность.

Интересные предложения для литейщиков

Рынок приборов для анализа металлов и сплавов, и других материалов насыщен различными моделями анализаторов, которые могут быть использованы в системе контроля качества литейного производства. Среди них можно найти стационарные, мобильные и портативные устройства, позволяющие решать различные аналитические задачи.

Искролайн 100

Искролайн 100 — настольный спектрометр для анализа химического состава металлов и сплавов. Способен распознавать более 70 элементов, в том числе углерод, серу и фосфор. Прибор используется для входного контроля, сертификационного анализа и экспресс-анализа плавки.

Искролайн 300

Искролайн 300 — атомно-эмиссионный спектрометр, относящийся к лабораторному классу. Прибор способен выполнять экспресс-анализ металлов и сложных сплавов на любых основах в диапазоне спектров 174–930 нм. Находит применение как для решения рутинных аналитических задач, так и проведения сертификационного анализа.

SciAps серия X

Эта серия портативных рентгенофлуоресцентных анализаторов оснащена инновационным аппаратным обеспечением, что позволяет проводить исследование любых проб. Библиотека-марочник насчитывает более 1200 марок с возможностью неограниченного расширения. Параметры прибора оптимизируются в автоматическом режиме.

СПАС-01

СПАС-01 — универсальный оптический эмиссионный спектрометр, который предназначен для решения различных аналитических задач. В состав оборудования входит генератор, способный работать в различных режимах. Прибор способен распознавать спектры в диапазоне 185 – 930 нм, что делает его незаменимым в лаборатории литейного цеха.

Литейное оборудование

«. Литейное оборудование; ЛО: машины, автоматы, установки, плавильные печи, заливочные устройства, механизмы, манипуляторы, роботы, средства транспортирования и системы управления, предназначенные для изготовления отливок. «

Источник:

(введен в действие Приказом Ростехрегулирования от 04.09.2007 N 233-ст)

Официальная терминология . Академик.ру . 2012 .

Смотреть что такое «Литейное оборудование» в других словарях:

литейное оборудование — 3.1 литейное оборудование; ЛО: Машины, автоматы, установки, плавильные печи, заливочные устройства, механизмы, манипуляторы, роботы, средства транспортирования и системы управления, предназначенные для изготовления отливок. Источник: ГОСТ 10580… … Словарь-справочник терминов нормативно-технической документации

литейное (технологическое) оборудование — Совокупность машин, автоматов, установок, плавильных печей, заливочных устройств, манипуляторов, предназначенных для выполнения процессов, операций и переходов изготовления отливок при различных переделах и способах литья, включая специальные… … Справочник технического переводчика

Литейное производство — I Литейное производство одна из отраслей промышленности, продукцией которой являются отливки (См. Отливка), получаемые в литейных формах при заполнении их жидким сплавом. Годовой объём производства отливок в мире превышает 80 млн. т, из… … Большая советская энциклопедия

Литейное производство — I Литейное производство одна из отраслей промышленности, продукцией которой являются отливки (См. Отливка), получаемые в литейных формах при заполнении их жидким сплавом. Годовой объём производства отливок в мире превышает 80 млн. т, из… … Большая советская энциклопедия

ГОСТ 10580-2006: Оборудование технологическое для литейного производства. Общие технические условия — Терминология ГОСТ 10580 2006: Оборудование технологическое для литейного производства. Общие технические условия оригинал документа: 3.2 безопасность литейного оборудования: Способность оборудования выполнять свои функции, а также иметь… … Словарь-справочник терминов нормативно-технической документации

вытяжное (литейное) устройство — Устройство, извлекающее модель из полуформы. [ГОСТ 18111 93] Тематики оборудование для литья Обобщающие термины машины для изготовления форм и стержней … Справочник технического переводчика

Формовочное оборудование — служит для изготовления литейных форм (См. Литейная форма). По рабочему процессу Ф. о. принято делить на формовочные машины, а также Пескомёты, пескодувные машины (См. Пескодувная машина), пескострельные машины (См. Пескострельная машина) … Большая советская энциклопедия

77.180 — Устатковання для металургійної промисловості ГОСТ 3.1125 88 ЕСТД. Правила графического выполнения элементов литейных форм и отливок. Взамен ГОСТ 2.423 73 ГОСТ 3.1401 85 ЕСТД. Формы и правила оформления документов на технологические процессы литья … Покажчик національних стандартів

27713 — ГОСТ 27713 Литейное оборудование. Машины для литья в кокиль. Присоединительные размеры крепления кокилей. ОКС: 25.120.30 КГС: Г44 Машины и оборудование для металлургической и литейной промышленности Действие: С 01.07.89 Текст документа: ГОСТ … Справочник ГОСТов

28493 — ГОСТ 28493 Литейное оборудование. Машины для изготовления и склеивания оболочковых форм. Основные параметры и размеры. ОКС: 25.120.30 КГС: Г44 Машины и оборудование для металлургической и литейной промышленности Взамен: ГОСТ 9311 79 и ГОСТ… … Справочник ГОСТов

Читать статью Отчет по практике на токарных станках

Литейное оборудование

Классифицируют литейные цеха по роду литейного сплава, характеру (серийности) производства, массе одной отливки, мощности цехов (годовому производству отливок), способам производства и отраслям промышленности, которую они обслуживают. По каждому из этих признаков литейные цеха подразделяют на ряд категорий.

Литейные цеха по роду сплавов подразделяют на чугунолитейные (серого чугуна, ковкого, высокопрочного и легированного), сталелитейные (углеродистых, низколегированных и высоколегированных сталей) и литейных цветных сплавов, в том числе цеха тяжелых цветных (бронзолатунные и цинковые) и легких сплавов (алюминиевые и магниевые).

По серийности различают литейные цеха массового, крупносерийного, серийного, мелкосерийного и единичного производства отливок. Классификация литейных цехов черных сплавов по серийности производства приведена в табл. 1, где указано примерное годовое количество отливаемых деталей одного наименования применительно к весовым группам отливок.

Таблица 1. Классификация литейных цехов черных сплавов по серийности производства

По массе одной отливки литейные цеха делят на пять групп: цеха мелкого, среднего, крупного, тяжелого и особо тяжелого литья. Каждой группе цехов в зависимости от серийности производства соответствует своя максималь

ная штучная масса отливки (табл. 2). При достаточной загрузке оборудования отливки первых трех групп можно отливать в одном цехе, но в самостоятельных поточных линиях. Цеха тяжелого и особо тяжелого литья рекомендуется строить при минимальной массой отливки более 1 т.

По объему производства различают литейные цеха малой, средней и большой мощности.

Таблица 2. Классификация литейных цехов черных сплавов по максимальной массе одной отливки, кг