Модельная оснастка для литейного производства

Литейное производство — одна из отраслей металлургии, специализирующаяся на переработке металлов и их сплавов, в частности, изготовлением деталей различных конфигураций методом заливки расплавленного металла в специальную форму, под принудительным давлением или естественным путем, с последующим охлаждением до застывания в форме нужной отливки — готового изделия или заготовки. В случае необходимости отливка затем подвергается механической обработке, для большей точности размеров либо уменьшения шероховатости поверхности. Таким образом, основная цель литейного производства – изготовление отливок, максимально соответствующих по форме и размерам конечному изделию.

Для получения качественных отливок на производстве используется специальная литейная оснастка — литейные формы, и от качества их исполнения и особенностей конструкции в большой степени зависит не только качество конечного изделия, но и трудозатраты на производство.

На производстве к качественной литейной форме предъявляют ряд требований , основные из них:

- прочность (выдерживать нагрузки)

- податливость (при усадке отливки уменьшаться в объеме)

- газопроницаемость (при эксплуатации в литейной форме образуются газы)

- огнеупорность (не поддаваться воздействию расплавленного металла)

По степени участия непосредственно в процессе литья литейная оснастка подразделяется на формообразующую (основную) и универсальную (вспомогательную). По количеству возможных заливок литейные формы бывают разовые и многократные, также есть подразделение форм по материалу, из которого они изготовлены (песчаные, металлические и т.д.).

- литейные формы из металлов – чугуна и стали – выдерживают большое количество заливок, сотни и тысячи, поэтому относятся к многократным.

- песчаные формы и формы по выплавляемым моделям эксплуатируются с помощью приспособлений – моделей, они являются разовыми, а сам процесс производства таких форм называется «формовка». С помощью модели оформляют внутренние рабочие поверхности в песчаной литейной форме, они заполняются расплавленным металлом и формируют отливку.

Весь комплект приспособлений, необходимых для производства отливок, и представляет из себя литейную оснастку, а часть оснастки, необходимая для формирования рабочей полости в литейной форме при формовке – модельный комплект.

Изделия, полученные на литейном производстве из тугоплавких сплавов, необходимы в таких отраслях, как авиастроение, приборостроение, ракетостроение, судостроение, радиоэлектроника и атомная энергетика, а из коррозионно-стойких и жаропрочных сплавов – в химической промышленности. На сегодняшний день от 50% до 95% деталей промышленного оборудования изготавливается именно методом литья.

В современном литейном производстве широко применяется около пятидесяти технологий литья , наиболее часто используются:

- литье под давлением

- литье в песчаные формы

- литье по выплавляемым моделям

- литье в металлические формы или кокиля

- литье под низким давлением

- литье в оболочковые формы

- центробежное литье и др.

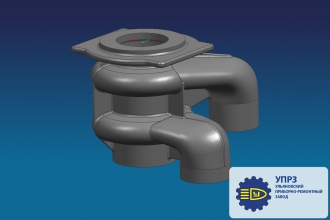

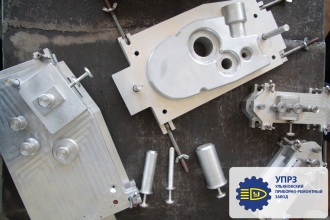

Коллектив Ульяновского Приборо-Ремонтного Завода обладает богатым опытом, позволяющим проектировать и изготавливать литейную оснастку для литья цветных металлов и сплавов, а именно: литья в кокиль, литья в песчаные формы (в землю), литья под давлением, а также осуществлять полный цикл изготовления пресс-форм для литья по выплавляемым моделям.

Модельные комплекты (оснастка) — литье в песчаные формы

Модельным комплектом называется технологическая оснастка, в том числе приспособления, которые формируют рабочую полость литейной формы; она включает в себя модели литниковой системы, модельные плиты, стержневые ящики, шаблоны сборочные и контрольные, а также литейную модель – приспособление, при помощи которого в литейной форме получается отпечаток, размерами и конфигурацией соответствующий необходимой отливке.

При изготовлении модели обязательно предусматривают припуски на механическую обработку готовой отливки, эти припуски закладываются при проектировании в чертеже отливки. Также размеры модели должны превышать размеры отливки на размер литейной усадки используемого при литье сплава. Эти и многие другие технологические особенности должны быть учтены специалистами при проектировании.

Литейные модели бывают разъемные и неразъемные, состоящие из двух или нескольких частей. По материалу изготовления модели бывают, в основном, пластмассовые, металлические и деревянные, так как модель должна быть одновременно прочной и жесткой, но легкой. Деревянные модели, с целью избежания коробления, изготавливают из отдельных склеенных брусочков, при этом важно разное направление волокон дерева.

Модели из дерева имеют свои преимущества – простота изготовления, умеренная стоимость, небольшой вес, и недостатки – малый срок службы, коробление, гигроскопичность, неоднородность структуры. Модели из металла используются при производстве отливок в больших количествах, в массовом производстве. Такие модели более долговечны, имеют более точную рабочую поверхность, однако они подвержены окислению и имеют очень большую массу. В зависимости от специфики работы такой оснастки и требований к условиям ее эксплуатации модели изготавливают из различных сплавов – на основе алюминия, стали, бронзы, латуни и чугуна. Пластмассовые модели сочетают в себе достоинства металлических и деревянных моделей, так как обладают небольшой массой, хорошей точностью, прочные, не поддаются короблению, устойчивы к воздействию влаги. Как правило, изготавливаются пластмассовые модели из составов на основе формальдегидных и эпоксидных смол.

В последнее время литье в песчаные формы применяется на производстве редко, большей частью, на крупных заводах авиационного, машиностроительного и автомобилестроительного производства. Как следствие, конструкторов и технологов, специализирующихся по этому виду литья, немного. В коллективе нашего предприятия имеются специалисты, обладающие опытом работы в этой достаточно сложной сфере.

Основную сложность составляет наличие большого количества стержневых ящиков, отъемных частей, а также необходимость создания двухсторонних моделей. Мы можем изготавливать металломодельную оснастку из алюминия и из стали. На такой оснастке можно лить цветные и черные металлы и сплавы, а также чугун.

Читайте также Литейное и формовочное оборудование

Литье в кокиль

Литье в кокиль производится либо в стационарные кокиля, либо на кокильных машинах и станках. Для изготовления этого вида оснастки необходим высокий уровень и квалификации инженерного состава, и инструментального производства.

Наше предприятие обладает всем необходимым для осуществления проектирования и изготовления кокилей любой сложности, в том числе и с последующей привязкой их к оборудованию заказчика. Чаще всего испытания изготовленной оснастки мы производим на собственном оборудовании. Для оказания технической помощи при запуске оснастки на предприятии заказчика мы можем организовать выезд к нему наших специалистов.

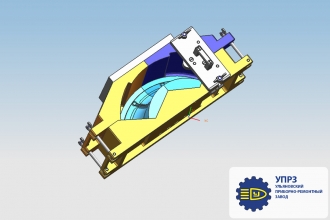

Литье под давлением цветных металлов и сплавов

В последнее время такой вид литья получил большое распространение. Отливки, получаемые в процессе литья под давлением, применяются в производстве мебели, бытовой техники, в автомобилестроении и многих других видах производства. Такие изделия очень прочные, герметичные и имеют хороший товарный вид. Оснастка для литья под давлением металлов и сплавов рассчитана на сотни тысяч, даже миллионы циклов литья, однако достаточно сложная для изготовления и дорогостоящая.

Для эксплуатации оснастки такого вида существует много разновидностей машин литья под давлением, модельный ряд постоянно обновляется. Они подразделяются на машины литья с горизонтальной камерой прессования и с вертикальной камерой прессования. Каждый из этих видов имеет свой ряд по габаритам, мощности, особенностям конструкции и производителям.

Наше предприятие успешно выполняло проектирование, изготовление и запуск в производство пресс-форм для пластмасс и металлического литья изделий, используемых в машиностроении, а также для производства продукции бытового назначения.

Пресс-формы для литья цветных металлов и сплавов под давлением могут быть разной степени сложности: с ползунами, с гидроцилиндрами, с наклонными толкателями, с вкладышами, одногнездные, многогнездные, с многими плоскостями разъема и т.д.. Для изготовления оснастки любой сложности у нас есть необходимый опыт и оборудование. В большинстве случаев имеем возможности и для эксплуатации этой оснастки на собственном оборудовании.

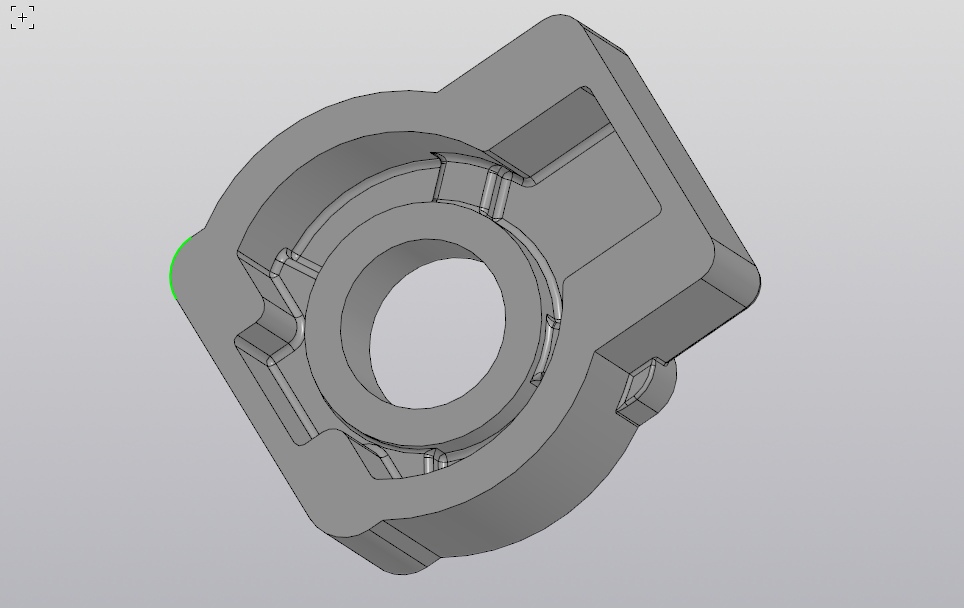

Литье по выплавляемым моделям

Литье по выплавляемым моделям чаще всего применяется для получения тонкостенных отливок сложной конфигурации, как в машиностроении, так и в художественной промышленности. Это один из самых древних способов литья скульптур, колоколов, пушек. Характерная особенность данного вида литья – каждая модель может быть использована для получения только одной отливки, так как в процессе изготовления формы вытапливается, а сама формовочная смесь состоит не из однородного расплавленного металла, а из огнеупорного мелкозернистого, пылевидного материала в связующем растворе. Именно такой состав смеси способствует получению отливок с высоким качеством поверхности. Точность самого отпечатка модели обеспечивается с помощью увеличенной температуры металла, поэтому формовочные и связующие материалы должны обладать высокой огнеупорностью. Недостаток такого метода – сложный и длительный процесс изготовления отливок, для которого необходима специально изготовленная дорогостоящая оснастка и грамотные высококвалифицированные специалисты.

Такой вид литья используется для литья черных и цветных металлов и сплавов. Конструкция пресс-форм очень разнообразна и зависит от планируемой потенциальной производительности и оборудования, на котором оснастка будет эксплуатироваться.

В машиностроении восковые модели отливок изготавливаются в гипсовых, пластмассовых и металлических формах; сам технологический процесс, как правило, механизирован и автоматизирован. Методом литья по выплавляемым моделям производятся детали для авиационной, приборостроительной, машиностроительной и некоторых других отраслей промышленности, где применяются технологии литья труднообрабатываемых сплавов, жаропрочных и коррозионно-стойких.

Оснастка для литья по выплавляемым моделям бывает механизированной (конструкции аналогичны пресс-формам для литья под давлением) и ручной разборки (конструктивно более разнообразны и производят отливки более сложной геометрии). Если от изделия требуется высокая степень точности, прочности и герметичности, то алюминиевые отливки такого вида литья предпочтительнее, чем отливки литья под давлением. При литье по выплавляемым моделям из черных металлов изделия получаются более точными и красивыми, чем отливки в песчаные формы. Наше предприятие может выполнить любой заказ по проектированию и изготовлению оснастки для литья по выплавляемым моделям, в тои числе с привязкой к оборудованию заказчика.

Модельная оснастка для литейного производства

Что такое модельно-литейная оснастка. Из каких материалов делают модельные оснастки. Зачем нужно 3D для изготовления модельного комплекта для литья. Где заказать недорого чугунную отливку.

Современный литейный завод – это сложный комплекс оборудования и технологий для производства литых изделий. Модельная оснастка для литья является неотъемлемым элементом данного процесса. Изготавливают ее непосредственно на предприятии профессионально обученные специалисты, обладающие соответствующим опытом.

Подготовка модельной оснастки требует учета множества нюансов:

– объема заливаемого материала, от которого зависит равномерность охлаждения, застывания и усадки;

– времени создания отливки – от заливания в форму до полного остывания заготовки;

– подсчета трудозатрат на финишную механическую обработку отлитого изделия.

На литейном заводе «Промдеталь» изготовление модельной оснастки для литья происходит с предварительным компьютерным моделированием прототипа. Трехмерные эскизы моделей, созданных в системах компьютерного 3D-моделирования, обладают высокой точностью параметров изготавливаемой продукции. Модельная оснастка, созданная с использованием современных IT -технологий, позволяет сократить расходы на изготовление «пробной отливки» и повысить качество изготавливаемых деталей.

Изготовление литейной модельной оснастки

При современных способах литья используют несколько десятков технологических карт. Поэтому изготовление модельной оснастки для литейного производства зависит от типа конечного изделия, выбранной технологии и возможностей предприятия. Наиболее часто модельную оснастку выполняют из следующих материалов:

• Из древесины, МДФ. Используют при литье в песчано-глинистую (ПГС) и в холодно-твердеющую (ХТС) смеси. Производят данный вид оснастки на станочном оборудовании с числовым программным управлением, применяя также ручные инструменты. Это одна из популярных и бюджетов типов модельной оснастки, при изготовлении которой немаловажным являются опыт и мастерство модельщика.

Читайте также Оборудование для литья под давлением

• Из пенополистирола. Необходима для литья в газифицируемые модели. Изготавливают в специально произведенных пресс-формах с помощью экструзии.

• Из пластика. Используют при литье в ХТС, изготавливая модели из модельного пластика на станках с ЧПУ. Применяют при производстве мелких и средних партий, в которых планируется среднее количество съемов.

• Из алюминия. Применяют также при литье в ХТС и ПГС, изготавливая формы из алюминиевых листов на оборудовании с ЧПУ. Используют для крупного серийного производства, при котором планируется большое количество съемов.

На литейном заводе «Промдеталь» модельные оснастки изготавливают по индивидуальным эскизам, схемам и чертежам, как для штучного, так и для массового литья.

Оснастка технологическая литейного производства. Термины и определения

ООО «НГС» – технологичность и инженерный подход в создании форм для литейного производства

Качество модельной оснастки влияет на точную повторяемость физических параметров ряда отливок и повышает оборачиваемость литьевых форм. Оборачиваемость – важный фактор в снижении общей себестоимости изделия.

В процессе изготовления ООО «НГС» использует богатый станочный парк, в том числе и с числовым программным управлением и современные инженерные технологии трехмерного компьютерного проектирования для создания моделей. Такой подход позволяет изготавливать как мельчайшие, так и крупногабаритные детали любой сложности с одинаково высокой точностью и качеством.

Возможно создание литейных форм по чертежам заказчика или же проектирование согласно техническому заданию.

Исходными материалами для создания моделей могут быть:

- Трехмерный чертеж из любой CAD системы в формате DWG, DXF, SET и т.п;

- Образец готовой детали;

- Конструкторская документация на бумажном носителе.

В зависимости от требований к литейным формам и их дальнейшей серийности у нас всегда можно заказать:

- Деревянную оснастку, выполненную из цельного массива дерева или же из МДФ и фанеры на токарно-фрезерном станке с ЧПУ;

- Модельно-стержневую ‒ из литьевого пластика или компаундных смол;

- Литьевые формы из алюминия или других металлов.

Для литейного мелкосерийного производства выбираются более мягкие и быстро изнашиваемые материалы, чем для крупных серий, это позволяет снизить трудоемкость и сократить стоимость.

Литейная оснастка

Литейная форма

– это приспособление, имеющее рабочую полость, при заливке в которую расплавленный металл образует отливку.

Рассмотрим части литейной формы и оснастку, необходимую для её изготовления. Для получения большинства отливок песчаная форма должна состоять из двух полуформ, изготовленных по модели в литейных опоках.

– рамка для удержания формовочной смеси, чаще всего металлическая.

– приспособление, имеющее очертания и размеры отливки, с учётом припусков на усадку металла, для получения отпечатка в формовочной смеси. Модели делаются из металла, пластмассы, дерева.

называют опоку с уплотнённой формовочной смесью и отпечатком от модели.

Но модель повторяет только внешние контуры будущей отливки.

Для получения отверстий и полостей в отливках используют стержни

, изготовленные из специальных формовочных смесей.

Для изготовления стержней применяют стержневые ящики

, обычно металлические. Стержневой ящик должен раскрываться для извлечения готового стержня.

Подвод металла в форму осуществляется через литниковую систему

. Это каналы и полости, обеспечивающие заполнение формы расплавом и питание отливки жидким металлом до полного затвердевания, а также удаление шлаков. Чтобы получить эти каналы, модели частей литниковой системы заформовывают вместе с моделью отливки.

Существуют различные варианты литниковых систем. Подача расплава в форму предпочтительнее сбоку или снизу, без падения струи металла с большой высоты, чтобы не размывать формовочную смесь.

Основные части литниковой системы (рисунок 2):

Рисунок 2 – Литниковая система: 1 – литниковая чаша; 2 – выпор; 3 – формовочная смесь; 4 – разъём формы; 5 – рабочая полость; 6 –канал-питатель; 7 – шлакоуловитель;8 – стояк; 9 – фильтр

Литниковая чаша

, или воронка 1, нужна во избежание разбрызгивания металла и растекания по поверхности формы. Иногда используют керамические

фильтры

9, которые задерживают частицы оксидов, нерастворённые примеси, кусочки футеровки разливочного ковша.

8 – вертикальный канал для подачи металла в плоскость разъёма формы 4.

Шлакоуловитель

7 – расширение, куда собираются шлаки (оксиды и другие неметаллические частицы).

Канал-питатель

6 подводит металл в

полость формы

5.

2 предназначен для отвода газов. Штриховкой показана уплотнённая формовочная смесь 3.

Итак, по чертежу детали (рисунок 3, а

) строится чертёж отливки (рисунок 3,

б

), которая отличается от детали размерами (размеры отливки больше на величину припусков 1 на механическую обработку) и формой (уклоны 2 и скругления углов 3 нужны для лёгкого извлечения модели из формы, без разрушения формы).

По чертежу отливки изготавливается модель (рисунок 3, в

), которая состоит из двух половинок. Разъём делается по плоскости симметрии. Половинки модели скрепляются коническими штырями 4. Отверстия у модели нет; в местах выхода отверстия у отливки модель имеет выступы –

стержневые знаки

5. В отпечатки от этих выступов будет укладываться стержень. Размеры модели превышают размеры отливки на величину усадки.

Заформовав половинки модели в две опоки, получают верхнюю и нижнюю полуформы. Затем половинки модели извлекаются, в формовочной смеси от них остаются отпечатки.

Отдельно в стержневом ящике (рисунок 3, д

) изготавливается стержень (рисунок 3,

г

), имеющий очертания отверстия в отливке. Стержень длиннее отверстия на величину знаковой части 6, а его поперечные размеры больше размеров отверстия на величину усадки.

На рисунке 3, е

изображена собранная форма (канал-питатель находится за плоскостью рисунка).

Рисунок 3 – Последовательность изготовления отливки:

– чертёж детали;

б

– чертёж отливки;

в

– модель отливки;

г

– стержень;

– стержневой ящик;

е

– литейная форма для получения отливки

Последовательность изготовления

Технология изготовки модельной литьевой оснастки состоит из 5-ти основных этапов:

- Создания мастер-модели или модели ‒ эталона;

- Изготовления негатива ‒промомодели или калибра;

- Создания рабочих комплектов моделей;

- Выходного контроля;

- Технического сопровождения.

На стадии финишной обработки наши специалисты обращают особое внимание на шероховатость поверхности. Ведь малейшие неровности на поверхности мастер-модели будут многократно тиражированы в рабочих отливках, что является несомненным браком производства. При необходимости детали дорабатываются на сверлильных, токарных или шлифовальных станках.

Читайте также Оборудование ХТС

Произведенная на нашем предприятии оснастка отличается точностью, стабильностью размеров и конфигурации в течение продолжительной эксплуатации.

Для чего нужна модельная оснастка?

Для нужна модельная оснастка?

Модельная оснастка нужна чтобы получить отливку! Модельная оснастка фактически является тем же изделием только и из дерева или пластика. С нее снимают песчаную форму и в этой форме полость, образованная после снятия, заполняется металлом и получается отливка. Модельная оснастка может быть из дерева, пластика и металлическая…

На чем делается модельная оснастка?

Вся оснастка изготавливается на станках с ЧПУ. В настоящее время у нас имеются 3 станка, которые работают круглосуточно.

Модельную оснастку раньше делали руками. Но так как современные технологии позволили создать станки с Числовым Программным Управлением и компьютеры на которых сейчас проектируют все изделия, то ручной труд исключен…

Точность изготовления зависит от точности отрисовки геометрии при проектировании и от точности станка. Наши станки дают точность 0,1-0,2мм на длине до 2,5метров. Изделия сначала обрисовываются на компьютере, пишется программа для станка и деталь вырезается. Дальше доводится руками (вышкуривается, шпаклюется, красится). При этом полностью ручную оснастку никто не делает, у ручной нет такой точности. Не все детали возможно обработать на станке целиком, поэтому такие детали вытачиваются частями и потом эти части поступают на сборку и окончательную отделку на модельный участок. Если оснастку делаем из заливочных компаундов, то со станка поступает матрица для заливки.

Матрица вышкуривают, смазывают и заливают пластиком. После затвердевания пластика готовую модель вынимают из матрицы. Доработка после этого практически не требуется.

От чего зависит выбор материала для модельной оснастки…

Это зависит от того сколько отливок мы собираемся по этой оснастке сделать, потому что она изнашивается после формовки… Если речь идет о нескольких сотнях изделий, то подойдёт просто деревянная оснастка… Около тысячи изделий тогда оснастка из пластика. Стоимость модельной оснастки зависит от количества выплавляемых по ней изделий. Если речь идет об одном изделии, то чаще всего стоимость модельной оснасти составляет около 70% процентов цены изделия!

Мы изготавливаем модельную оснастку из следующих материалов:

- фанера

- мдф

- алюминий

- заливочные полиуретановые компаунды

- модельный пластик, поставляемый в плитах

Натуральное дерево мы не используем из-за его нестабильных геометрических характеристик.

Наиболее ходовым материалом является фанера. Ёе преимущества — это более высокая чем у дерева стабильность геометрии, удобная для переработки форма и самая низкая цена из списка материалов. Недостаток фанеры – слоистость. Вся оснастка из фанеры требует тщательной отделки поверхности. Для того, чтобы сделать поверхность модельной оснастки из фанеры идеально ровной мы наносим на фанеру 3-4 слоя полиуретановой грунтовки и каждый слой тщательно вышкуриваем. Такая обработка позволяет получить гладкую и стойкую к износу поверхность.

Плиты мдф на втором месте по применению. Достоинство мдф – легко обрабатывается и имеет плотную однородную структуру, что позволяет выполнять из него тонкие художественные орнаменты с минимальной доводкой после станка. Недостаток мдф – материал мягкий и боится воды. Поэтому, в основном мы применяем мдф для художественных фрагментов модельной оснастки на основании из фанеры. Также обязательно используем специальные пропитки для упрочнения поверхности и защиты от влаги. Кроме этого мы делаем из мдф матрицы под заливку полиуретановым компаундом.

На третьем месте по частоте использования – пластик. Это могут быть пластиковые плиты или заливочный полиуретановый компаунд. Основными преимуществами пластика является его нечувствительность к перепадам влажности и более высокая износостойкость. Не секрет, что в основном оснастка приходит в негодность по двум причинам – изнашиваются формообразующие поверхности или вся оснастка теряет геометрическую точность из-за разбухания или усушки. Пластик как раз решает обе эти проблемы. Недостатками пластика являются в первую очередь его цена и склонность к сколам.

На четвертом месте по применению у нас находится алюминий. Преимущества модельной оснастки из алюминия очевидны – легче согнуть, чем сломать и не боится ни воды, ни других агрессивных жидкостей. При этом его износостойкость уступает некоторым пластикам, т.к. это относительно мягкий металл. Наш способ производства оснастки обусловлен наличием литейного цеха – мы делаем модели из мдф и по ним отливаем уже алюминиевую модельную оснастку. Затем обрабатываем особо важные поверхности на станке, а остальные вышкуриваем вручную. Это позволяет снизить цену на алюминиевую оснастку по сравнению с оснасткой, вытачиваемой на станке целиком из болванки.

Часто мы комбинируем несколько материалов в одной оснастке для того, чтобы получить оптимальное соотношение цены и долговечности модельной оснастки.

Можно ли самому сделать модельную оснастку?

Модельная оснастка кроме самих формообразующих поверхностей еще содержит в себе колосниковую систему. Это каналы для поступления металла и их нужно определенным образом рассчитывать. Если человек не является специалистом в литейном деле, он этого правильно сделать не сможет. Плюс есть такие понятия как “Уклоны”, “Стержневые ящики” и другое… Если вы не знаете, что это, то лучше обратиться к нам! Так же если вы собираетесь заказывать литье именно у нас, то у нас есть свои особенности по оснастке, нюансы, которые вы можете не учесть при изготовлении. Поэтому мы иногда не беремся лить изделия по чужой оснастке. Либо мы ее будем дорабатывать под нас.

Похожие записи:

- 1 Область применения

- Оборудование для литья по выплавляемым моделям

- ГОСТ 10580-2006 Оборудование технологическое для литейного производства. Общие технические условия

- Литейное и формовочное оборудование

Оснастка

Модельно литейная оснастка – совокупность инструментов для изготовления литейной формы.

Подразделение оснастки по материалу изготовления:

- «Формовка» — песчаные формы в соответствии с выплавляемыми моделями. Внутренние поверхности оформляются с помощью модели и заполняются расплавленным металлом;

- Литейные формы из металлов (сталь и чугун) созданы для создания множества сотен и тысяч отливок — многократные.

Основным направлением изготовления с помощью заливки расплавленного металла в форму является литейное производство. Оно применяется с целью получения отливок наивысшего качества.

Контактный телефон: +7-963-096-85-40

Оснастка изготовление и разработка

Под данным определением подразумевается комплекс специальных инструментов, которые применяются в процессе изготовления литейной формы.

Производством этого вида проектирования занимается специальная организация.

Оснастка применяется для образования рабочего пространства: образование стержня;

- для формирования полуформ на формовочных машинах;

- совокупность каналов и элементов;

- модель для образования отпечатка;

- сборочные и контрольные шаблоны.

Для безотказной и правильной работы по созданию и выпуску оснастки необходимы квалифицированные специалисты и профессиональное оборудование.

Процесс производства заливки требует расширенного числа знаний в производственной сфере и умений их грамотного применения.

Модельная оснастка для литья формируется на основе смеси модельной, древесно волокнистой плиты и композитных материалов.

Оснастка данного типа может обеспечить съемы в пределах от 1000 до 14 000 в зависимости от материала. В соответствии с исследованиями было определено, что сталь и алюминий являются самыми устойчивыми материалами для производства отливки. Пластмасса, дерево и фанера занимают второе место по прочности.

Оснастка из композитных материалов обладает высокой прочностью к воздействиям внешней среды и износу. При необходимости, она легко ремонтируется.

Качество литейной продукции во многом определяется свойствами модельной оснастки.

Для заказа необходимо обращаться в специализированные магазины, в ассортименте которых присутствует большое количество данной продукции.

Оснастка используется для различных отраслей промышленности:

- форм для литья с помощью термопластичной пленки;

- автомобильная промышленность;

- художественное литье;

- конструирование моделей летательных аппаратов;

- выпуск огнеупоров;

- производство бетона;

- строение судов.

Используемые материалы для оснастки

Например этот классический вариант считается самым легко обрабатываемым материалом. Деревянная отливка производится из 100 % высушенной и качественной древесины. Для изготовления тонких декоративных деталей необходимо применение ценных пород древесины.

Деревянная оснастка применяется при изготовлении массивных изделий и форм.

Литейная металлическая оснастка — это наиболее долговечный и надежный вариант. Тяжелая обработка металла приводит к высокой стоимости оснастки. Оснастка из металла практически не повреждается и пользуется высокой популярностью.

Отличается высокой геометрической стабильностью, отлично подходит для переработки формы. Данный материал имеет низкий бюджет, что выгоднее по сравнению с другими аналогами.

Главным недостатком фанеры является слоистость. Для отделки поверхности на фанеру наносится несколько слоев полиуретановой грунтовки. Это обеспечивает гладкость и износостойкость поверхности из фанеры.

Готовая продукция имеют отличную структуру и высокие характеристики для дальнейшего применения. Выпускается в виде заливочного состава или плиты определенного размера.

Некоторые виды пластиковых оснасток выдерживают более 120 000 съемов. Это количество выше износостойкости алюминиевых отливок.

Материал идеально подходит для выпуска расширенных серий отливок на предприятиях, которые применяют современное технологичное оборудование для формовки.

Самый экономичный вариант, который подходит как для мелкосерийного, так и единичного производства в процессе изготовления тяжелых изделий. По окончанию фрезеровки, рабочие поверхности пропитываются специальными смолами. Это необходимо для увеличения водоотталкивания поверхностного слоя и придания повышенной прочности. Основное преимущество модельных оснасток из МДФ – это небольшой вес и бюджетная стоимость.

Большинство заводов и предприятий предлагает возможность комбинирования применяемых материалов для обеспечения оптимальной конфигурации модельной оснастки. Основным преимуществом оснастки является наличие большого количества различных материалов на складе, позволяющих незамедлительно приступать к производству.

Модельное производство оснастки

Включает в себя следующие комплекты:

- из металла, древесины или пластика;

- художественного литья;

- для отливок деталей всех видов машиностроения;

- для отливок по оригиналам деталей без специальной документации;

Например в него входит необходимое оборудование, состоящее из координатных и деревообрабатывающих станков с числовым программным управлением.

Работа оборудования осуществляется в двухсменном режиме — это значительно снижает время производства моделей. Модельная оснастка применяется в процессе промышленного производства.

Размеры сборной оснастки не ограничены в размерах.

Электронная почта: mgn.ivan@gmail.com

Этапы процесса проектирования оснастки

- Анализ необходимых требований заказчика. Определяются цикл операций и основные критерии изготавливаемого изделия.

- Формирование чертежа изделия. На данном этапе производится расчет на усадку и дальнейшую обработку изделий.

- Создание трехмерной модели предполагаемого изделия на основе чертежа. 3D-модель предоставляется на согласование заказчику для оценки соответствия готовому продукту. В завершение процесса специалисты начинают проектировать пресс-форму.

- Технологическая проработка:

- Проектировочный этап и изготовление всей конструкции модельной оснастки.

- Подготовка документации на технологическую оснастку;

- Проверка оснастки и доведение эскизов для согласования заказчиком.

- Утверждение проекта.

В чем выгода заказа модельной оснастки ?

Применение новейшего технологичного оборудования и работа профессиональных специалистов на всех этапах работы обеспечит высокое качество готовой отливки в соответствии с требованиями заказчика.

Изготовленные оснастки должны проходить специальную проверку до полного соответствия указанным нормативам.

Оснастки необходимы для одновременной формовки нескольких деталей. Для заказа качественных изделий, рекомендуется обращаться в заводы, которые имеют многолетний производственный опыт.

Основные сведения о литейной оснастке

ООО «НГС» – технологичность и инженерный подход в создании форм для литейного производства

Качество модельной оснастки влияет на точную повторяемость физических параметров ряда отливок и повышает оборачиваемость литьевых форм. Оборачиваемость – важный фактор в снижении общей себестоимости изделия.

В процессе изготовления ООО «НГС» использует богатый станочный парк, в том числе и с числовым программным управлением и современные инженерные технологии трехмерного компьютерного проектирования для создания моделей. Такой подход позволяет изготавливать как мельчайшие, так и крупногабаритные детали любой сложности с одинаково высокой точностью и качеством.

Возможно создание литейных форм по чертежам заказчика или же проектирование согласно техническому заданию.

Исходными материалами для создания моделей могут быть:

Читайте также: Какая температура кипения кислорода

- Трехмерный чертеж из любой CAD системы в формате DWG, DXF, SET и т.п;

- Образец готовой детали;

- Конструкторская документация на бумажном носителе.

В зависимости от требований к литейным формам и их дальнейшей серийности у нас всегда можно заказать:

- Деревянную оснастку, выполненную из цельного массива дерева или же из МДФ и фанеры на токарно-фрезерном станке с ЧПУ;

- Модельно-стержневую ‒ из литьевого пластика или компаундных смол;

- Литьевые формы из алюминия или других металлов.

Для литейного мелкосерийного производства выбираются более мягкие и быстро изнашиваемые материалы, чем для крупных серий, это позволяет снизить трудоемкость и сократить стоимость.

Основные сведения о литейной оснастке

Изготовление литейных форм из формовочной смеси производится по моделям, при помощи которых получают внутренние полости в формах. Стержни, которые применяют для выполнения отверстий и полостей в литой детали, изготовляют в стержневых ящиках. Чтобы предотвратить разрушение форм при транспортировке и заливке, их изготовляют в специальных металлических ящиках (без дна и крышки), называемых опоками.

Для изготовления несложных по форме отливок используют неразъемные модели (рис. 27,а), а для более сложных отливок применяют разъемные модели (рис. 27,6).

Рабочая поверхность моделей и стержневых ящиков должна быть гладкой и чистой. Это необходимо для того, чтобы отпечаток модели в форме получился четкий. Материалом для изготовления модельной оснастки служат древесина, металлы, пластмассы, гипс, цемент. Материал выбирают в зависимости от характера производства и сложности детали.

Модельную оснастку изготавливают в модельных цехах. Конструкции моделей создают технолог-литейщик, разрабатывающий технологию изготовления отливки, и модельщик, разрабатывающий технологию изготовления модели.

Рис. 27. Модели: а — неразъемная, б — разъемная

Технолог-литейщик на технологическом чертеже отливки указывает плоскость разъема модели, назначает припуски на механическую обработку отливки, указывает усадку, размеры стержневых знаков, границу между стержнями, проектирует литнико-•вую усадку.

Плоскость разъема выбирают такой, чтобы она обеспечивала срободное извлечение модели из формы при минимальном числе отъемных частей.

Величина припуска на механическую обработку зависит от габаритных размеров детали и положения данной поверхности в форме во время заливки и регламентируется для стальных отливoк по ГОСТ 2009—55, а для чугунных по ГОСТ 1855—55.

Процесс охлаждения жидкого металла в форме сопровождается уменьшением его объема. Такое явление называется усадкой. Для получения размеров отливки в соответствии с заданными по чертежу все размеры на моделях должны быть больше на величину усадки металла. Усадка выражается в процентах и для всех сплавов имеет разное значение. Так, серый чугун имеет .линейную усадку 0,8—1,2%, углеродистая сталь — 1,5—2%, медные сплавы — 1,0—1,5%, алюминиевые сплавы — 1,5—1,95%. При изготовлении моделей пользуются так называемым усадочным метром или линейкой. Каждое деление такого метра больше эталонного на величину усадки.

Чтобы модель легко вынималась из формы, не вызывая ее повреждений на плоскостях модели, перпендикулярных разъему формы, предусматривают формовочные уклоны (ГОСТ 3212—57*).

В большинстве случаев стержни устанавливают и укрепляют в форме на знаках. Конструкция знака зависит от конфигурации и габаритов стержня. Стержневые знаки должны обеспечивать устойчивое положение стержня в форме до заливки и во время заливки. Для этого они должны иметь определенные размеры .(ГОСТ 3606—57) .

Рис. 28. Модельные плиты: а — односторонняя, б — двусторонняя, в — протяжные

Читайте также: Инженер по сварке должностная инструкция в энергетике

В технологическом чертеже отливки указывают размеры всех элементов литниковой системы, состоящей из вертикальных и горизонтальных каналов, по которым металл поступает в полость формы.

Оснастку из дерева применяют в единичном и мелкосерийном производстве. Такие модели после изготовления покрывают краской (ГОСТ 2413—67).

В литейных цехах массового и крупносерийного производства используют металлические модели. В настоящее время применяют модели, изготовленные из пластических масс.

При машинной формовке используют односторонние, двусторонние и протяжные модельные плиты (рис. 28).

Протяжные плиты применяют при изготовлении сложных отливок, имеющих малый уклон вертикальных стенок. Модельная плита (рис. 28, в) состоит из верхней (протяжной) 1 и нижней плиты 2. Верхняя плита имеет отверстие, которое точно соответ-ствует наружному контуру модели. При извлечении модели из формы опускается только нижняя плита 2, а края протяжной плиты 1 удерживают смесь в опоке, предохраняя ее от обвала.

Последовательность изготовления

Технология изготовки модельной литьевой оснастки состоит из 5-ти основных этапов:

- Создания мастер-модели или модели ‒ эталона;

- Изготовления негатива ‒промомодели или калибра;

- Создания рабочих комплектов моделей;

- Выходного контроля;

- Технического сопровождения.

На стадии финишной обработки наши специалисты обращают особое внимание на шероховатость поверхности. Ведь малейшие неровности на поверхности мастер-модели будут многократно тиражированы в рабочих отливках, что является несомненным браком производства. При необходимости детали дорабатываются на сверлильных, токарных или шлифовальных станках.

Произведенная на нашем предприятии оснастка отличается точностью, стабильностью размеров и конфигурации в течение продолжительной эксплуатации.

Литейная оснастка для литья металлов и сплавов

Литейное производство — одна из отраслей металлургии, специализирующаяся на переработке металлов и их сплавов, в частности, изготовлением деталей различных конфигураций методом заливки расплавленного металла в специальную форму, под принудительным давлением или естественным путем, с последующим охлаждением до застывания в форме нужной отливки — готового изделия или заготовки. В случае необходимости отливка затем подвергается механической обработке, для большей точности размеров либо уменьшения шероховатости поверхности. Таким образом, основная цель литейного производства – изготовление отливок, максимально соответствующих по форме и размерам конечному изделию.

Для получения качественных отливок на производстве используется специальная литейная оснастка — литейные формы, и от качества их исполнения и особенностей конструкции в большой степени зависит не только качество конечного изделия, но и трудозатраты на производство.

На производстве к качественной литейной форме предъявляют ряд требований , основные из них:

- прочность (выдерживать нагрузки)

- податливость (при усадке отливки уменьшаться в объеме)

- газопроницаемость (при эксплуатации в литейной форме образуются газы)

- огнеупорность (не поддаваться воздействию расплавленного металла)

По степени участия непосредственно в процессе литья литейная оснастка подразделяется на формообразующую (основную) и универсальную (вспомогательную). По количеству возможных заливок литейные формы бывают разовые и многократные, также есть подразделение форм по материалу, из которого они изготовлены (песчаные, металлические и т.д.).

- литейные формы из металлов – чугуна и стали – выдерживают большое количество заливок, сотни и тысячи, поэтому относятся к многократным.

- песчаные формы и формы по выплавляемым моделям эксплуатируются с помощью приспособлений – моделей, они являются разовыми, а сам процесс производства таких форм называется «формовка». С помощью модели оформляют внутренние рабочие поверхности в песчаной литейной форме, они заполняются расплавленным металлом и формируют отливку.

Весь комплект приспособлений, необходимых для производства отливок, и представляет из себя литейную оснастку, а часть оснастки, необходимая для формирования рабочей полости в литейной форме при формовке – модельный комплект.

Читайте также: Оборудование для литейного производства

Изделия, полученные на литейном производстве из тугоплавких сплавов, необходимы в таких отраслях, как авиастроение, приборостроение, ракетостроение, судостроение, радиоэлектроника и атомная энергетика, а из коррозионно-стойких и жаропрочных сплавов – в химической промышленности. На сегодняшний день от 50% до 95% деталей промышленного оборудования изготавливается именно методом литья.

В современном литейном производстве широко применяется около пятидесяти технологий литья , наиболее часто используются:

- литье под давлением

- литье в песчаные формы

- литье по выплавляемым моделям

- литье в металлические формы или кокиля

- литье под низким давлением

- литье в оболочковые формы

- центробежное литье и др.

Коллектив Ульяновского Приборо-Ремонтного Завода обладает богатым опытом, позволяющим проектировать и изготавливать литейную оснастку для литья цветных металлов и сплавов, а именно: литья в кокиль, литья в песчаные формы (в землю), литья под давлением, а также осуществлять полный цикл изготовления пресс-форм для литья по выплавляемым моделям.

Изготовление модельной оснастки

Одним из главных преимуществ в литейном производстве является изготовление качественной модельной оснастки. Если формы для литья будут выполнены с браком, ошибками, ущерб для производителя может быть значительным. По этой причине наличие в штате специалистов высокой квалификации – это реальная необходимость, так как именно от них зависит большая часть успешного производства. Наша компания имеет в распоряжении не только людей, которые выполняют свои обязанности на нужном уровне, но и качественное современное оборудование, необходимое для изготовления модельной оснастки. К таким относятся станки:

— спецназначения ЧПУ (с числовым программным управлением). Данный вид эффективен при производстве качественных модельных оснасток. Он исключает возможность случайных ошибок, которые могут случиться в случае работы человека («человеческий фактор»);

При необходимости сделать модельный комплект, возникает требование вложения значительных средств. Они превышают стоимость производства одной пресс-формы. По этой причине изготовлению формы отливки уделяется много внимания.

В процессе изготовления форм для литься применяются современные технологии. К ним относится прототипирование, моделирование с участием специально разработанных компьютерных технологий, что дает гарантию достижения максимальной точности геометрии. Также обеспечение высокой производительности облегчает задачу производителю, так как скорость значительно увеличивается по сравнению с ручной работой по изготовлению модельной оснастки.

Применение модельной оснастки

Используются модельные оснастки в таких сферах производства:

— машиностроительном, художественном литье;

— в вакуомно-пленочной формовке;

— бетонном и стеклофибробетонном производство;

— авиамоделировании, где особое значение имеет точность, соблюдение ГОСТ, исключаются малейшие несоответсвия;

— дизайне и архитектуре;

— бетонном производстве, в том числе стеклофибробетонном – армированном бетоне, который содержит стекловолокно, служащее армирующей добавкой. СФБ содержит в себе воду, песок и портландцемент, который является сырьем и для получения стандартного бетона, включая стекловолокно, стойкое к щелочным средам. Оно имеет вид волокон из фибр, которые располагаются равномерно по всей бетонной массе.

Как выполнить модельную оснастку, в большинстве случаев, определяет сам заказчик. Уже после уточнения особенностей заказа определяются дальнейшие производственные возможности. Наличие большого ассортимента предложений по используемым технологиям позволяет осуществлять практически любую задумку. Наша компания для изготовления модельных оснасток использует следующие виды оснащения:

— станки для раскраивания;

— фрезерные станки с ЧПУ;

— комбинированную методику, заключающуюся в совмещении механической и ручной обработки;

— ручная работа, применяется в случае крайней необходимости.

При изготовлении технологической оснастки применяются такие материалы:

Читайте также: Пайка оцинкованного листа

— модельный пластик разной твердости;

— в контактной формовке стеклопластик;

— пенополистирол твердых марок, который является газосодержащим материалом, получаемый из полистирола, а также его производных, сополимеров;

— компаунды для заливки с основой и эпоксидной смолы или полиуретана. Бывают твердыми, мягкими;

— фанера из 3 и больше слоев шпона. Для большей плотности выполняется перпендикулярная укладка волокон дерева.

Выбирая материал для литейной оснастки, важно учитывать необходимое количество отливок, то, как планируется их применять на практике, технологию формовок отливок. Чаще всего пресс форму делают деревянной или из МДФ. Также изготавливается полимерной, металлической. Следует сказать, что на стоимость продукции большое влияние имеет выбираемый материал. Чтобы конкретизировать данный вопрос, рассмотрим некоторые аспекты детальнее.

Главные этапы производственного процесса:

— Рисование 3D-модели по чертежу.

— Выбор плоскости разъема формы.

— Установление величин по необходимым припускам для механической обработки, литейных уклонов.

— Создание объемной модели отливки.

— Расчет литейной оснастки.

Из приведенного обзора становится ясно что лучше выбрать для заказа формы по своему заказу. Для уточнения особенностей, определения наиболее выгодного и лучшего варианта следует обратиться за консультацией к специалистам производственного цеха. Для них – это профессиональное решение ежедневных рабочих задач. Кроме этого, квалифицированный совет поможет улучшить качество изделий, сэкономит время, а в результате и деньги.

Модельная оснастка, произведенная по расчету нужного количества отливок, уровня качества, сложности, обеспечит расчет по затратной части производства. Правильный подход в заказе позволит расходы сделать более экономными, в последующем, удешевив и изготавливаемую продукцию. При возникновении вопросов свяжитесь с нашим менеджером по указанным телефонам или напишите в форму обратной связи.

Источник https://enersb.ru/litejnoe-oborudovanie/modelnaya-osnastka-dlya-litejnogo-proizvodstva/

Источник https://modelnayaosnastka.ru/osnastka

Источник https://burforum.ru/cvetmet/litevaya-osnastka.html