Модельная оснастка для литейного производства

Литейное производство: оборудование для литейной лаборатории и контроля литья металла

Литейное производство позволяет производить заготовки и детали различной конфигурации и массы. Получению готовых изделий предшествует множество операций, некоторые их которых происходят при высокой температуре, и предполагает работу с материалами в различных агрегатных состояниях: твердом, газообразном и жидком.

В литейном цехе используется разнообразное технологическое и транспортное оборудование, а получение качественных отливок невозможно без контроля различных параметров на всех этапах производства, поэтому оснащению лаборатории уделяется особое внимание. В арсенале этого подразделения предприятия должны быть приборы для проведения требуемых исследований, в том числе экспресс-анализа химического состава металлов и сплавов.

Технологический процесс литейного производства

Представление о технологии получения отливок дает возможность понять проблемы, которые стоят перед литейщиками. Контроль качества на каждом участке литейного цеха оказывает влияние на качество готовой продукции и производительность, поэтому снижение внимания на каким-либо этапе технологического процесса — недопустимая ошибка со стороны технологов.

Отдельные производственные процессы литейного производства представляют собой целостный технологический комплекс, который можно разбить на следующие основные этапы:

- Технологическая подготовка. Определяется способ получения отливки, разрабатывается ее чертеж, проектируется оснастка и технология.

- Изготовление формы. По чертежам осуществляется изготовление модели, стержней и оснастки, которые необходимы для формовки изделия. Процесс формовки происходит параллельно с плавкой сплава заданного химического состава и определенной температурой.

- Заливка и охлаждение. Литейные формы заливают расплавленным металлом с помощью ковша или литейной машины.

- Извлечение отливок и их обработка. После охлаждения отливки до определенной температуры ее удаляют из формы, а также извлекают стержни. Затем она подвергается обработке для придания товарного вида.

Основное технологическое оборудование

При рассмотрении структуры оборудования, входящего в состав литейного цеха, можно выделить специализированное оборудование и оборудование общего назначения. К первой группе относятся агрегаты, без которых невозможен основной технологический процесс — получение из металла готового изделия.

- подъемники,

- питатели,

- крановое хозяйство,

- бункеры,

- трансформаторы,

- конвейеры и ряд других.

Основное технологическое оборудование отличается большим разнообразием, и подбирается в соответствии со спецификой производства, особенностями номенклатуры изделий и материалов, используемых для их получения. Эта группа агрегатов требует более детального рассмотрения.

Плавильные печи

Плавильная печь — основной технологический агрегат литейного цеха, который предназначен для получения сплава заданного химического состава. Это оборудование различается по способу нагрева, и может работать с использованием различных шихтовых материалов.

Печи бывают следующих типов:

- Индукционные. Принцип действия агрегата основан на индукционном расплавлении металла при прохождении через него вихревых токов. Для создания электромагнитного поля используется индуктор. Печи этого типа отличаются высокой скоростью расплавления шихты, удобством обслуживания, экономичностью и экологичностью. Кроме этого, имеется возможность быстрого перехода от одного сплава к другому.

- Электродуговые. Нагрев металла осуществляется электрической дугой постоянного или переменного тока. Агрегат позволяет вести плавку с окислением для получения конструкционных сталей или предусматривает безокислительный процесс для производства легированных марок.

- Газовые. Источником тепла служит газовоздушная смесь. Эти устройства обеспечивают точный контроль температуры, поэтому находят применение для плавки цветных и ценных металлов.

Литейные машины

В зависимости от способа прессования бывают литейные машины горячего и холодного прессования. Последние имеют довольно узкую специализацию, и предназначены для сплавов на основе меди, алюминия и магния.

Формовочное оборудование предназначено для получения литейных форм. Оно позволяет получать уплотненные формы и обеспечивает высокое качество отливок.

Ковши

Литейные ковши предназначены для транспортировки и разливки сплава в жидком состоянии. Они могут принимать различную форму, а их объем подбирается в зависимости от особенностей технологического процесса.

Система контроля качества

Получение качественной и конкурентоспособной продукции литейного производства невозможно без контроля на всех этапах различных характеристик и свойств материалов, используемых в технологическом процессе. Система контроля качества подразумевает:

- Контроль состава песка, определения технологических характеристик формовочных материалов и стержней применяются измерительные приборы разнообразных моделей.

- Контроль качества литья осуществляется различными неразрушающими методами исследования, которые позволяют определить соответствие изделий требованиям стандартов.

- Ведение плавки для получения сплава заданного химического состава — важнейшая задача, стоящая перед литейщиками. Для ее решения используются современные аналитические приборы — спектрометры, которые позволяют максимально оперативно с высокой степенью точности результатов выполнить анализ металла.

Спектральные анализаторы. Виды и требования к приборам

Особенности ведения технологического процесса в плавильных печах требует постоянного контроля химического состава на всех стадиях получения металла. Основные требования, предъявляемые к приборам, используемым для этих целей:

- экспрессность;

- высокая точность;

- возможность проведения контроля неразрушающими методами;

- простота проведения анализа;

- возможность автоматизации;

- приспособленность к эксплуатации в производственных условиях.

Оптико-эмиссионные анализаторы

На производстве находят широкое применение оптико-эмиссионные спектроскопы с искровым и дуговым возбуждением спектра (или их комбинацией), у которых рабочей средой служит аргон или воздух. Наиболее простой из них — стилоскоп, который имеет невысокую стоимость и позволяет быстро проводить визуальный анализ химического состава металлов и сплавов. Прибор не отличается высокой точностью, так как для регистрации спектра используется глаз оператора, поэтому литейщики прибегают к использованию более совершенных устройств, которые исключают недостатки стилоскопов.

К преимуществам современных оптико-эмиссионных приборов относят:

- Возможность обнаружения даже незначительных примесей в сплавах. Это имеет особенную важность в литейном производстве, так как для ведения плавки необходимо знать содержание таких элементов, как углерод, сера и фосфор.

- Высокая точность результатов исследования. Метод используется не только для экспресс-анализа, но и для проведения сертификационного анализа.

- Анализ осуществляется бесконтактным способом.

- Нет необходимости отбора массивных проб.

- Экспрессность. Фактор времени при получении в плавильной печи сплава заданного состава имеет исключительную важность.

Оптико-эмиссионные приборы требуют проведения калибровки. Потребитель получает устройство с загруженными аналитическими программами, что может привести к затруднению при работе со сплавом, имеющим неизвестный химический состав, который отличен от состава стандартного образца. Для получения точных результатов перед исследованием проба нуждается в подготовке.

Рентгенофлуоресцентные анализаторы

Рентгенофлуоресцентный анализ металлов и сплавов позволяет провести количественный и качественный анализ металлов и сплавов. Приборы отличаются компактными размерами и простотой использования. Несмотря на универсальность, они не могут определять присутствие элементов с атомным номером менее 11. Таким образом, РФА не позволяют определить содержание углерода в стали и чугуне — наиболее распространенных материалов для производства отливок.

Тем не менее, метод широко используется в литейном производстве, и дополняет АЭСА, благодаря ряду преимуществ:

- Высокая точность результатов исследований.

- Анализ проводится без разрушения образца.

- Низкий предел обнаружения.

- Простая пробоподготовка.

- Возможность анализа пробы много раз.

- Высокая производительность.

Интересные предложения для литейщиков

Рынок приборов для анализа металлов и сплавов, и других материалов насыщен различными моделями анализаторов, которые могут быть использованы в системе контроля качества литейного производства. Среди них можно найти стационарные, мобильные и портативные устройства, позволяющие решать различные аналитические задачи.

Искролайн 100

Искролайн 100 — настольный спектрометр для анализа химического состава металлов и сплавов. Способен распознавать более 70 элементов, в том числе углерод, серу и фосфор. Прибор используется для входного контроля, сертификационного анализа и экспресс-анализа плавки.

Искролайн 300

Искролайн 300 — атомно-эмиссионный спектрометр, относящийся к лабораторному классу. Прибор способен выполнять экспресс-анализ металлов и сложных сплавов на любых основах в диапазоне спектров 174–930 нм. Находит применение как для решения рутинных аналитических задач, так и проведения сертификационного анализа.

SciAps серия X

Эта серия портативных рентгенофлуоресцентных анализаторов оснащена инновационным аппаратным обеспечением, что позволяет проводить исследование любых проб. Библиотека-марочник насчитывает более 1200 марок с возможностью неограниченного расширения. Параметры прибора оптимизируются в автоматическом режиме.

СПАС-01

СПАС-01 — универсальный оптический эмиссионный спектрометр, который предназначен для решения различных аналитических задач. В состав оборудования входит генератор, способный работать в различных режимах. Прибор способен распознавать спектры в диапазоне 185 – 930 нм, что делает его незаменимым в лаборатории литейного цеха.

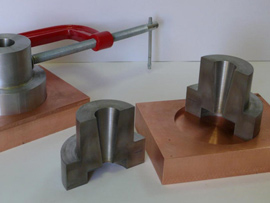

Модельная оснастка изготовление

Модельной оснасткой — называют разнообразные приспособления и инструменты, используемые для изготовления литейной формы, а в дальнейшем — для изготовления отливки.

ПРЕИМУЩЕСТВА ИСПОЛЬЗОВАНИЯ МОДЕЛЬНОЙ ОСНАСТКИ

Защита от износа;

Устойчивость к внешним воздействиям.

Читать статью ГОСТы Оборудование для литья

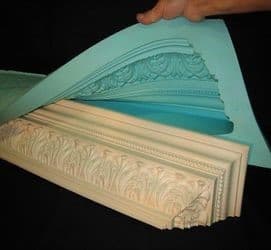

Модельная оснастка — это целый комплекс различных инструментов, применяемых при изготовлении литейной формы, а в дальнейшем для производства отливки. Разработкой проектов и последующим выпуском занимается специализированное модельное производство, где применяются самые современные технологии и материалы. Изначально проект разрабатывается в трехмерном виде с помощью компьютера, чтобы наиболее подробно изучить все части будущей модели. Непосредственно сами модели, а также стержневые ящики, изготавливаются на специальных станках с ЧПУ или посредствам 3D принтера.

Изготавливается оснастка для литья на основе холодно-твердеющих смесей (ХТС), таких как древесноволокнистая, модельная плита и композитные материалы.

Чаще всего выпускается алюминиевая, деревянная, пластиковая или чугунная оснастка.

Ресурс, который может обеспечить модельная оснастка, может варьироваться в пределах от 1000 до 15000 съемов в зависимости от материала оснатки. Самыми прочными материалами являются чугун, сталь и алюминий, после них идет пластмасса, а затем уже дерево и фанера.

Материалы, используемые нами для изготовления модельной оснастки:

модельный пластик различной твердости;

стеклопластик (контактная формовка);

МДФ с последующей пропиткой и обработкой;

пенополистирол твердых марок;

МАТЕРИАЛЫ ДЛЯ МОДЕЛЬНОЙ ОСНАСТКИ

Самый бюджетный и простой вариант — модельная оснастка из МДФ.

После завершения фрезеровки, для придания высокой твердости и повышению водоотталкивающих свойств поверхностному слою модели, ее рабочие поверхности подвергаются пропитке особыми смолами. Оснастка из МДФ подходит для выполнения небольшого числа отливок. Чаще всего этот материал используется при изготовлении оснастки для художественного литья.

Дерево считается классическим, легким и легкообрабатываемым материалом. Поэтому из дерева очень часто изготавливается модельно стержневая оснастка. Для производства модельной оснастки используется исключительно качественная и идеально высушенная древесина, а тонкие художественные детали требуют использования ценных пород твердой древесины. Такие сложности приводят к увеличению стоимости изготовления литейной оснастки из древесины по сравнению с оснасткой из МДФ. Конечно, в некоторых случаях модельная оснастка из древесины просто незаменима. Например, при изготовлении габаритных изделий деревянная оснастка предпочтительней из-за меньшего веса.

Оптимальный вариант для современного производства — изготовление модельной оснастки из пластика. В современной химической промышленности производится огромное количество видов полимеров, которые предназначены для производства литейной оснастки, в форме пасты, заливочного состава или плиты стандартного размера. Подобные материалы очень удобно использовать – они обладают однородной структурой и высокими эксплуатационными характеристиками. Некоторые модельные полиуретаны превосходят по износостойкости алюминиевые сплавы и могут выдерживать более 100 000 съемов. Изготовление литейной оснастки из пластика выгодно для производства крупных серий отливок на предприятиях, обладающих современным формовочным оборудованием.

Металлическая литейная технологическая оснастка является самым надежным и долговечным вариантом, хотя и самым дорогостоящим, так как обрабатывать металл намного тяжелее, нежели пластик либо дерево.

Подобную оснастку практически невозможно повредить.На нашем оборудовании мы можем изготовить оснастку из алюминиевых и других сплавов.

СФЕРЫ ПРИМЕНЕНИЙ МОДЕЛЬНОЙ ОСНАСТКИ

Мы предлагаем изготовление модельной оснастки для различных отраслей промышленности:

машиностроительное и художественное литье;

архитектура и дизайн.

Компания ООО «ФормаТех» готова предложить услуги изготовления модельной оснастки по выгодным ценам.

Для определения стоимости и сроков изготовления модельной оснастки, направьте ваш запрос через форму на сайте или на почту: info@forma-tech.ru

ТРЕБОВАНИЯ К ЗАЯВКЕ (В запрос включите следующую информацию):

- Чертеж или 3D модель

- Материал готового изделия

- Дополнительные сведения

Минимальная стоимость модельной оснастки — от 5000 рублей

Срок изготовления модельной оснастки от 1 рабочего дня

В течение одного рабочего дня с вами свяжется специалист для уточнения деталей, расчета стоимости и сроков выполнения.

Если у вас отсутствует необходимая 3D модель или чертёж, мы поможем Вам их спроектировать и изготовить.

Литейная оснастка для литья металлов и сплавов

Требования к литейной форме Технологии литья Модельная оснастка Литье в песчаные формы Литье в кокиль Литье под давлением Литье по выплавляемым моделям

Литейное производство — одна из отраслей металлургии, специализирующаяся на переработке металлов и их сплавов, в частности, изготовлением деталей различных конфигураций методом заливки расплавленного металла в специальную форму, под принудительным давлением или естественным путем, с последующим охлаждением до застывания в форме нужной отливки — готового изделия или заготовки. В случае необходимости отливка затем подвергается механической обработке, для большей точности размеров либо уменьшения шероховатости поверхности. Таким образом, основная цель литейного производства – изготовление отливок, максимально соответствующих по форме и размерам конечному изделию.

Для получения качественных отливок на производстве используется специальная литейная оснастка — литейные формы, и от качества их исполнения и особенностей конструкции в большой степени зависит не только качество конечного изделия, но и трудозатраты на производство.

На производстве к качественной литейной форме предъявляют ряд требований, основные из них:

- прочность (выдерживать нагрузки)

- податливость (при усадке отливки уменьшаться в объеме)

- газопроницаемость (при эксплуатации в литейной форме образуются газы)

- огнеупорность (не поддаваться воздействию расплавленного металла)

По степени участия непосредственно в процессе литья литейная оснастка подразделяется на формообразующую (основную) и универсальную (вспомогательную). По количеству возможных заливок литейные формы бывают разовые и многократные, также есть подразделение форм по материалу, из которого они изготовлены (песчаные, металлические и т.д.).

- литейные формы из металлов – чугуна и стали – выдерживают большое количество заливок, сотни и тысячи, поэтому относятся к многократным.

- песчаные формы и формы по выплавляемым моделям эксплуатируются с помощью приспособлений – моделей, они являются разовыми, а сам процесс производства таких форм называется «формовка». С помощью модели оформляют внутренние рабочие поверхности в песчаной литейной форме, они заполняются расплавленным металлом и формируют отливку.

Весь комплект приспособлений, необходимых для производства отливок, и представляет из себя литейную оснастку, а часть оснастки, необходимая для формирования рабочей полости в литейной форме при формовке – модельный комплект.

Изделия, полученные на литейном производстве из тугоплавких сплавов, необходимы в таких отраслях, как авиастроение, приборостроение, ракетостроение, судостроение, радиоэлектроника и атомная энергетика, а из коррозионно-стойких и жаропрочных сплавов – в химической промышленности. На сегодняшний день от 50% до 95% деталей промышленного оборудования изготавливается именно методом литья.

В современном литейном производстве широко применяется около пятидесяти технологий литья, наиболее часто используются:

- литье под давлением

- литье в песчаные формы

- литье по выплавляемым моделям

- литье в металлические формы или кокиля

- литье под низким давлением

- литье в оболочковые формы

- центробежное литье и др.

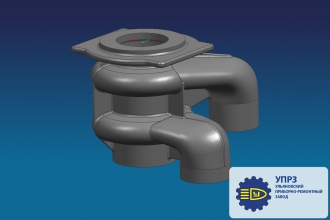

Коллектив Ульяновского Приборо-Ремонтного Завода обладает богатым опытом, позволяющим проектировать и изготавливать литейную оснастку для литья цветных металлов и сплавов, а именно: литья в кокиль, литья в песчаные формы (в землю), литья под давлением, а также осуществлять полный цикл изготовления пресс-форм для литья по выплавляемым моделям.

Модельные комплекты (оснастка) — литье в песчаные формы

Модельным комплектом называется технологическая оснастка, в том числе приспособления, которые формируют рабочую полость литейной формы; она включает в себя модели литниковой системы, модельные плиты, стержневые ящики, шаблоны сборочные и контрольные, а также литейную модель – приспособление, при помощи которого в литейной форме получается отпечаток, размерами и конфигурацией соответствующий необходимой отливке.

При изготовлении модели обязательно предусматривают припуски на механическую обработку готовой отливки, эти припуски закладываются при проектировании в чертеже отливки. Также размеры модели должны превышать размеры отливки на размер литейной усадки используемого при литье сплава. Эти и многие другие технологические особенности должны быть учтены специалистами при проектировании.

Литейные модели бывают разъемные и неразъемные, состоящие из двух или нескольких частей. По материалу изготовления модели бывают, в основном, пластмассовые, металлические и деревянные, так как модель должна быть одновременно прочной и жесткой, но легкой. Деревянные модели, с целью избежания коробления, изготавливают из отдельных склеенных брусочков, при этом важно разное направление волокон дерева.

Модели из дерева имеют свои преимущества – простота изготовления, умеренная стоимость, небольшой вес, и недостатки – малый срок службы, коробление, гигроскопичность, неоднородность структуры. Модели из металла используются при производстве отливок в больших количествах, в массовом производстве. Такие модели более долговечны, имеют более точную рабочую поверхность, однако они подвержены окислению и имеют очень большую массу. В зависимости от специфики работы такой оснастки и требований к условиям ее эксплуатации модели изготавливают из различных сплавов – на основе алюминия, стали, бронзы, латуни и чугуна. Пластмассовые модели сочетают в себе достоинства металлических и деревянных моделей, так как обладают небольшой массой, хорошей точностью, прочные, не поддаются короблению, устойчивы к воздействию влаги. Как правило, изготавливаются пластмассовые модели из составов на основе формальдегидных и эпоксидных смол.

В последнее время литье в песчаные формы применяется на производстве редко, большей частью, на крупных заводах авиационного, машиностроительного и автомобилестроительного производства. Как следствие, конструкторов и технологов, специализирующихся по этому виду литья, немного. В коллективе нашего предприятия имеются специалисты, обладающие опытом работы в этой достаточно сложной сфере.

Основную сложность составляет наличие большого количества стержневых ящиков, отъемных частей, а также необходимость создания двухсторонних моделей. Мы можем изготавливать металломодельную оснастку из алюминия и из стали. На такой оснастке можно лить цветные и черные металлы и сплавы, а также чугун.

Читать статью Оборудование для литейного производства

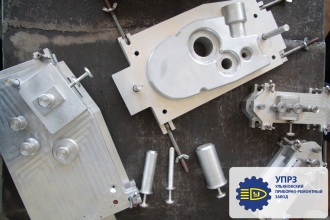

Литье под давлением цветных металлов и сплавов

В последнее время такой вид литья получил большое распространение. Отливки, получаемые в процессе литья под давлением, применяются в производстве мебели, бытовой техники, в автомобилестроении и многих других видах производства. Такие изделия очень прочные, герметичные и имеют хороший товарный вид. Оснастка для литья под давлением металлов и сплавов рассчитана на сотни тысяч, даже миллионы циклов литья, однако достаточно сложная для изготовления и дорогостоящая.

Для эксплуатации оснастки такого вида существует много разновидностей машин литья под давлением, модельный ряд постоянно обновляется. Они подразделяются на машины литья с горизонтальной камерой прессования и с вертикальной камерой прессования. Каждый из этих видов имеет свой ряд по габаритам, мощности, особенностям конструкции и производителям.

Наше предприятие успешно выполняло проектирование, изготовление и запуск в производство пресс-форм для пластмасс и металлического литья изделий, используемых в машиностроении, а также для производства продукции бытового назначения.

Пресс-формы для литья цветных металлов и сплавов под давлением могут быть разной степени сложности: с ползунами, с гидроцилиндрами, с наклонными толкателями, с вкладышами, одногнездные, многогнездные, с многими плоскостями разъема и т.д.. Для изготовления оснастки любой сложности у нас есть необходимый опыт и оборудование. В большинстве случаев имеем возможности и для эксплуатации этой оснастки на собственном оборудовании.

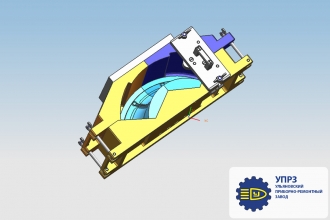

Литье по выплавляемым моделям

Литье по выплавляемым моделям чаще всего применяется для получения тонкостенных отливок сложной конфигурации, как в машиностроении, так и в художественной промышленности. Это один из самых древних способов литья скульптур, колоколов, пушек. Характерная особенность данного вида литья – каждая модель может быть использована для получения только одной отливки, так как в процессе изготовления формы вытапливается, а сама формовочная смесь состоит не из однородного расплавленного металла, а из огнеупорного мелкозернистого, пылевидного материала в связующем растворе. Именно такой состав смеси способствует получению отливок с высоким качеством поверхности. Точность самого отпечатка модели обеспечивается с помощью увеличенной температуры металла, поэтому формовочные и связующие материалы должны обладать высокой огнеупорностью. Недостаток такого метода – сложный и длительный процесс изготовления отливок, для которого необходима специально изготовленная дорогостоящая оснастка и грамотные высококвалифицированные специалисты.

Такой вид литья используется для литья черных и цветных металлов и сплавов. Конструкция пресс-форм очень разнообразна и зависит от планируемой потенциальной производительности и оборудования, на котором оснастка будет эксплуатироваться.

В машиностроении восковые модели отливок изготавливаются в гипсовых, пластмассовых и металлических формах; сам технологический процесс, как правило, механизирован и автоматизирован. Методом литья по выплавляемым моделям производятся детали для авиационной, приборостроительной, машиностроительной и некоторых других отраслей промышленности, где применяются технологии литья труднообрабатываемых сплавов, жаропрочных и коррозионно-стойких.

Оснастка для литья по выплавляемым моделям бывает механизированной (конструкции аналогичны пресс-формам для литья под давлением) и ручной разборки (конструктивно более разнообразны и производят отливки более сложной геометрии). Если от изделия требуется высокая степень точности, прочности и герметичности, то алюминиевые отливки такого вида литья предпочтительнее, чем отливки литья под давлением. При литье по выплавляемым моделям из черных металлов изделия получаются более точными и красивыми, чем отливки в песчаные формы. Наше предприятие может выполнить любой заказ по проектированию и изготовлению оснастки для литья по выплавляемым моделям, в тои числе с привязкой к оборудованию заказчика.

Производство пластиковой модельной оснастки для литья с помощью 3D-печати — экономически эффективный процесс. Напечатанные модели можно применять для формовки по технологиям ХТС, альфа-сет-процесс, а так же как выжигаемые модели.

Преимущества пластиковой модельной оснастки

Удобство использования, транспортировки и хранения

Напечатанные модели, имеют внутри сотовую структуру, за счет чего они легче чем деревянные в несколько раз. Это упрощает все процедуры по обработке и перемещению моделей.

При хранении пластик не изменяет своих размеров от влажности и температуры в отличие от дерева, которое коробится и меняет размеры в больших пределах.

Высокая точность и скорость изготовления моделей

По сравнению с ручным изготовлением, 3D-печать позволяет добиться меньших отклонений в размерах, особенно на сложной геометрии. Так же, сложные модели вручную изготавливаются намного дольше: например, 1 месяц вручную против 48 часов печати.

Уменьшение себестоимости литья

За счет большей точности, 3D-печать позволяет уменьшить припуски под мех обработку, что выливается в экономию при литье.

Повышение эффективности производства, снижение издержек

Следует учитывать, что внутри модель получается с сотовым заполнением, прочность получается, в основном, за счет внешней стенки. Толщина стенки достаточная для большинства изделий — 2,0-3,5 мм.

Внутренняя структура изделия при печати позволяет снизить расход материала при сохранении высокой прочности, необходимой для формовки

Описание этапов изготовления оснастки методом 3D печати

- Экспорт 3D-модели изделия из программы трехмерного моделирования Для 3D-печати необходимо иметь файл 3D-модели в формате STL. Все программные пакеты, используемые для проектирования обьемных моделей, поддерживают сохранение в этот формат.

- Преобразование 3D-модели в G-code и загрузка на 3D-принтер 3D-модель разбивается на слои с преобразованием в управляющий код для принтера. Это выполняется автоматически в специальном ПО для компьютера, идущем в комплекте.

Процесс аналогичен написанию программ для ЧПУ станков, но не требует специальных навыков и сводится к нажатию одной кнопки.

Пользователю нужно лишь указать некоторые параметры, влияющие на компромисс между скоростью печати, качеством и прочностью изделия. - 3D-Печать. Для запуска печати необходимо загрузить файл g-code на 3D-принтер по локальной сети через Wi-Fi или Ethernet.

Печать длится от нескольких минут до нескольких суток, в зависимости от обьема модели.

Управление станком осуществляется через локальную сеть с любого компьютера, планшета или смартфона. Присутствует разграничение прав доступа для по паролю.

Встроенная камера позволяет контролировать процесс из любой точки мира. - Механическая постобработка и покрасочные работы. После окончания печати модель имеет неровности, обусловленные послойной наплавкой пластика.

1. Начальный этап постобработки модели — устранение грубых неровностей (если таковые имеются из-за геометрии 3d-модели), а так же выламываемого материала, строящегося под свисающими частями.

Допустимо использовать любые низкооборотистые шлифмашины. При шлифовке самого пластика машинами на высоких оборотах он будет плавиться, что нежелательно.

2. Склейка модели, если она была напечатана по частям, производится клеями для пластика. Мы применяем эпоксидный клей ЭДП. Если текучесть мешает процессу склейки, то используем Поксипол.

3. Далее следует покрытие всей поверхности жидкой шпаклевкой (двухкомпонентной), для заполнения впадин и слоистости изделия. Желательно выполнять краскопультом.

4. Шлифовка. Выполняется как орбитальными шлиф машинами, так и вручную. Цель — выравнивание нанесенного ранее слоя. Необходимо постепенно снижать размер зерна на наждачной бумаге, доводя до пригодного к покраске.

5. Покраска. Рекомендуется предварительная грунтовка акриловым грунтом. Краска — автомобильная акриловая эмаль. Но можно использовать более дешевые краски.Перед нанесением каждого покрытия поверхность необходимо обезжиривать с помощью спец составов либо растворителя 646. Использование ацетона не допускается.

Используемый пластик PLA не обладает химической стойкостью, но при проведении окрасочных работ не разрушается и обеспечивает хорошую адгезию.

В случае, если печать была выполнена с наилучшим качеством (в настройках ПО), то поверхность получается очень гладкой, что дает возможность обойтись без этапа обработки поверхности жидкой шпаклевкой.

Таким образом существенно ускоряется постобработка. Однако, это приводит к большему времени печати.

Изготовление выжигаемых литейных моделей на 3д принтере

Литье по выжигаемым моделям — одна из технологий точного литья. Технология применяется при изготовлении ответственных деталей в таких отраслях промышленности как авиакосмическая, судостроительная, оборонная и других. Использование 3D печати может существенно оптимизировать процессы получения точных отливок.

Напечатанная на 3д принтере модель для литья по выжигаемым моделям. Материал: Filamentarno Wax3D. Источник: filamentarno

Технологический процесс литья по выжигаемым моделям похож на технологию литья, в которой используется выплавление восковой модели. Но в случае применения 3д печати используется не воск, а специальный полимер, либо пластик.

На сегодняшний день в нашем распоряжении находятся 2 материала, которые могут быть использованы для печати выжигаемых моделей: распространенный пластик PLA и материал WAX3D компании Filamentarno. Оба материала обладают очень низкой зольностью и уже успешно применяются данного вида литья

В случае печати модели из пластика PLA — модель можно только выжигать. А в случае применения материала WAX3D — можно выплавлять как обычный воск, т.к. этот материал был специально разработан для 3D печати выплавляемых моделей.

Применение этого современного материала позволяет использовать напечатанные на 3D-принтере восковки для выжигания без изменения технологического процесса, что особенно важно на крупных предприятиях.

Литейная оснастка для литья металлов и сплавов

Литейное производство — одна из отраслей металлургии, специализирующаяся на переработке металлов и их сплавов, в частности, изготовлением деталей различных конфигураций методом заливки расплавленного металла в специальную форму, под принудительным давлением или естественным путем, с последующим охлаждением до застывания в форме нужной отливки — готового изделия или заготовки. В случае необходимости отливка затем подвергается механической обработке, для большей точности размеров либо уменьшения шероховатости поверхности. Таким образом, основная цель литейного производства – изготовление отливок, максимально соответствующих по форме и размерам конечному изделию.

Для получения качественных отливок на производстве используется специальная литейная оснастка — литейные формы, и от качества их исполнения и особенностей конструкции в большой степени зависит не только качество конечного изделия, но и трудозатраты на производство.

На производстве к качественной литейной форме предъявляют ряд требований , основные из них:

- прочность (выдерживать нагрузки)

- податливость (при усадке отливки уменьшаться в объеме)

- газопроницаемость (при эксплуатации в литейной форме образуются газы)

- огнеупорность (не поддаваться воздействию расплавленного металла)

Читать статью Правила безопасности в литейном производстве. ПБ 11-551-03

По степени участия непосредственно в процессе литья литейная оснастка подразделяется на формообразующую (основную) и универсальную (вспомогательную). По количеству возможных заливок литейные формы бывают разовые и многократные, также есть подразделение форм по материалу, из которого они изготовлены (песчаные, металлические и т.д.).

- литейные формы из металлов – чугуна и стали – выдерживают большое количество заливок, сотни и тысячи, поэтому относятся к многократным.

- песчаные формы и формы по выплавляемым моделям эксплуатируются с помощью приспособлений – моделей, они являются разовыми, а сам процесс производства таких форм называется «формовка». С помощью модели оформляют внутренние рабочие поверхности в песчаной литейной форме, они заполняются расплавленным металлом и формируют отливку.

Весь комплект приспособлений, необходимых для производства отливок, и представляет из себя литейную оснастку, а часть оснастки, необходимая для формирования рабочей полости в литейной форме при формовке – модельный комплект.

Изделия, полученные на литейном производстве из тугоплавких сплавов, необходимы в таких отраслях, как авиастроение, приборостроение, ракетостроение, судостроение, радиоэлектроника и атомная энергетика, а из коррозионно-стойких и жаропрочных сплавов – в химической промышленности. На сегодняшний день от 50% до 95% деталей промышленного оборудования изготавливается именно методом литья.

В современном литейном производстве широко применяется около пятидесяти технологий литья , наиболее часто используются:

- литье под давлением

- литье в песчаные формы

- литье по выплавляемым моделям

- литье в металлические формы или кокиля

- литье под низким давлением

- литье в оболочковые формы

- центробежное литье и др.

Коллектив Ульяновского Приборо-Ремонтного Завода обладает богатым опытом, позволяющим проектировать и изготавливать литейную оснастку для литья цветных металлов и сплавов, а именно: литья в кокиль, литья в песчаные формы (в землю), литья под давлением, а также осуществлять полный цикл изготовления пресс-форм для литья по выплавляемым моделям.

Модельные комплекты (оснастка) — литье в песчаные формы

Модельным комплектом называется технологическая оснастка, в том числе приспособления, которые формируют рабочую полость литейной формы; она включает в себя модели литниковой системы, модельные плиты, стержневые ящики, шаблоны сборочные и контрольные, а также литейную модель – приспособление, при помощи которого в литейной форме получается отпечаток, размерами и конфигурацией соответствующий необходимой отливке.

При изготовлении модели обязательно предусматривают припуски на механическую обработку готовой отливки, эти припуски закладываются при проектировании в чертеже отливки. Также размеры модели должны превышать размеры отливки на размер литейной усадки используемого при литье сплава. Эти и многие другие технологические особенности должны быть учтены специалистами при проектировании.

Литейные модели бывают разъемные и неразъемные, состоящие из двух или нескольких частей. По материалу изготовления модели бывают, в основном, пластмассовые, металлические и деревянные, так как модель должна быть одновременно прочной и жесткой, но легкой. Деревянные модели, с целью избежания коробления, изготавливают из отдельных склеенных брусочков, при этом важно разное направление волокон дерева.

Модели из дерева имеют свои преимущества – простота изготовления, умеренная стоимость, небольшой вес, и недостатки – малый срок службы, коробление, гигроскопичность, неоднородность структуры. Модели из металла используются при производстве отливок в больших количествах, в массовом производстве. Такие модели более долговечны, имеют более точную рабочую поверхность, однако они подвержены окислению и имеют очень большую массу. В зависимости от специфики работы такой оснастки и требований к условиям ее эксплуатации модели изготавливают из различных сплавов – на основе алюминия, стали, бронзы, латуни и чугуна. Пластмассовые модели сочетают в себе достоинства металлических и деревянных моделей, так как обладают небольшой массой, хорошей точностью, прочные, не поддаются короблению, устойчивы к воздействию влаги. Как правило, изготавливаются пластмассовые модели из составов на основе формальдегидных и эпоксидных смол.

В последнее время литье в песчаные формы применяется на производстве редко, большей частью, на крупных заводах авиационного, машиностроительного и автомобилестроительного производства. Как следствие, конструкторов и технологов, специализирующихся по этому виду литья, немного. В коллективе нашего предприятия имеются специалисты, обладающие опытом работы в этой достаточно сложной сфере.

Основную сложность составляет наличие большого количества стержневых ящиков, отъемных частей, а также необходимость создания двухсторонних моделей. Мы можем изготавливать металломодельную оснастку из алюминия и из стали. На такой оснастке можно лить цветные и черные металлы и сплавы, а также чугун.

Литье в кокиль

Литье в кокиль производится либо в стационарные кокиля, либо на кокильных машинах и станках. Для изготовления этого вида оснастки необходим высокий уровень и квалификации инженерного состава, и инструментального производства.

Наше предприятие обладает всем необходимым для осуществления проектирования и изготовления кокилей любой сложности, в том числе и с последующей привязкой их к оборудованию заказчика. Чаще всего испытания изготовленной оснастки мы производим на собственном оборудовании. Для оказания технической помощи при запуске оснастки на предприятии заказчика мы можем организовать выезд к нему наших специалистов.

Литье под давлением цветных металлов и сплавов

В последнее время такой вид литья получил большое распространение. Отливки, получаемые в процессе литья под давлением, применяются в производстве мебели, бытовой техники, в автомобилестроении и многих других видах производства. Такие изделия очень прочные, герметичные и имеют хороший товарный вид. Оснастка для литья под давлением металлов и сплавов рассчитана на сотни тысяч, даже миллионы циклов литья, однако достаточно сложная для изготовления и дорогостоящая.

Для эксплуатации оснастки такого вида существует много разновидностей машин литья под давлением, модельный ряд постоянно обновляется. Они подразделяются на машины литья с горизонтальной камерой прессования и с вертикальной камерой прессования. Каждый из этих видов имеет свой ряд по габаритам, мощности, особенностям конструкции и производителям.

Наше предприятие успешно выполняло проектирование, изготовление и запуск в производство пресс-форм для пластмасс и металлического литья изделий, используемых в машиностроении, а также для производства продукции бытового назначения.

Пресс-формы для литья цветных металлов и сплавов под давлением могут быть разной степени сложности: с ползунами, с гидроцилиндрами, с наклонными толкателями, с вкладышами, одногнездные, многогнездные, с многими плоскостями разъема и т.д.. Для изготовления оснастки любой сложности у нас есть необходимый опыт и оборудование. В большинстве случаев имеем возможности и для эксплуатации этой оснастки на собственном оборудовании.

Литье по выплавляемым моделям

Литье по выплавляемым моделям чаще всего применяется для получения тонкостенных отливок сложной конфигурации, как в машиностроении, так и в художественной промышленности. Это один из самых древних способов литья скульптур, колоколов, пушек. Характерная особенность данного вида литья – каждая модель может быть использована для получения только одной отливки, так как в процессе изготовления формы вытапливается, а сама формовочная смесь состоит не из однородного расплавленного металла, а из огнеупорного мелкозернистого, пылевидного материала в связующем растворе. Именно такой состав смеси способствует получению отливок с высоким качеством поверхности. Точность самого отпечатка модели обеспечивается с помощью увеличенной температуры металла, поэтому формовочные и связующие материалы должны обладать высокой огнеупорностью. Недостаток такого метода – сложный и длительный процесс изготовления отливок, для которого необходима специально изготовленная дорогостоящая оснастка и грамотные высококвалифицированные специалисты.

Такой вид литья используется для литья черных и цветных металлов и сплавов. Конструкция пресс-форм очень разнообразна и зависит от планируемой потенциальной производительности и оборудования, на котором оснастка будет эксплуатироваться.

В машиностроении восковые модели отливок изготавливаются в гипсовых, пластмассовых и металлических формах; сам технологический процесс, как правило, механизирован и автоматизирован. Методом литья по выплавляемым моделям производятся детали для авиационной, приборостроительной, машиностроительной и некоторых других отраслей промышленности, где применяются технологии литья труднообрабатываемых сплавов, жаропрочных и коррозионно-стойких.

Оснастка для литья по выплавляемым моделям бывает механизированной (конструкции аналогичны пресс-формам для литья под давлением) и ручной разборки (конструктивно более разнообразны и производят отливки более сложной геометрии). Если от изделия требуется высокая степень точности, прочности и герметичности, то алюминиевые отливки такого вида литья предпочтительнее, чем отливки литья под давлением. При литье по выплавляемым моделям из черных металлов изделия получаются более точными и красивыми, чем отливки в песчаные формы. Наше предприятие может выполнить любой заказ по проектированию и изготовлению оснастки для литья по выплавляемым моделям, в тои числе с привязкой к оборудованию заказчика.

Похожие записи:

- Литейное производство — черных и цветных металлов, сущность, оборудование, способы

- Оборудование для литья по выплавляемым моделям

- Материалы для литейного оборудования в с

- Волковысский машиностроительный завод

Бизнес план на литейное производство

Что такое литье металлов и как на этом можно заработать

Литье – один из способов обработки различных металлов. С его помощью можно создавать предметы разного размера и конфигурации. Это наиболее простой и доступный способ, который осуществляется с помощью специального оборудования. Сейчас многие производители предлагают строительство мини-завода «под ключ».

Мини литейный цех

Это значит, что будет разработан индивидуальный проект производственного комплекса, планировка расположения цехов, размещения оборудования, подведение всех необходимых коммуникаций.

Почему выгодно обратить внимание на готовые комплексы «под ключ»? Потому что:

- производители точно рассчитывают необходимую производственную площадь;

- максимально эффективно размещают коммуникации;

- предоставляют полный спектр услуг по наладке оборудования;

- приобретая завод «под ключ», можно сразу приступать к процессу производства.

Технические характеристики литейного оборудования

Если выбор сделан в пользу такого комплекса, то следующим шагом в организации бизнеса будет поиск заказчиков. Изделия из литьевого металла пользуются большим спросом практически во всех отраслях промышленности:

Гибка листового металла

- станкостроении;

- автомобильной отрасли;

- приборостроении;

- производстве бытовой техники;

- судостроении;

- производстве медицинского и стоматологического оборудования;

- ювелирном искусстве;

- изготовлении предметов декора дома и приусадебного участка;

- отрасли строительных материалов.

Преимущества мини-завода именно в компактных размерах и возможности производить изделия небольшими партиями. Часто крупные предприятия вынуждены отказывать мелкооптовым заказчикам, поскольку переналадка оборудования довольно проблематична.

А мини-завод – это автоматизированный комплекс: чтобы переключиться на новый вид производимых изделий или металлических заготовок необходимо лишь внести изменения в программный комплекс и изготовить новые пресс-формы. А стоимость нестандартных деталей по индивидуальному заказу в несколько раз выше типового производства.

Еще одним преимуществом мини-заводов «под ключ», является то, что они спроектированы так, что могут обрабатывать все виды металлов, в то время как крупномасштабные линии имеют для этого отдельные цеха.

Какие виды металла можно использовать для работы

С помощью литейного оборудования можно производить детали и заготовки из следующих видов металла:

Машина для литья отливок из медных сплавов

Сталь – наиболее распространенный металл для изготовления различных деталей. На производственном оборудовании можно обрабатывать метал следующих марок:

- низколегированная;

- высоколегированная;

- углеродистая;

- легированная сталь.

Этот материал широко используется в машиностроении и станкостроении благодаря своим высоким показателям прочности и пластичности. Не менее популярны и изделия из чугуна. Наибольший спрос предоставляют мебельные компании, которые изготавливают чугунные элементы мебели и декора.

Отливки из стали 110Г13Л

Алюминий – один из самых распространенных видов металла, он характеризуется податливостью к обработке, легкостью, а добавление в состав магния или меди обеспечивает высокую прочность изделию. Технологии современного оборудования позволяют отливать алюминиевые детали и заготовки любой сложности, конфигурации (массой от 100 грамм и до нескольких тонн).

Способы литья

В зависимости от марки металла, вида, размера, формы будущей отливки, выбирается наиболее подходящий и экономически обоснованный способ литья. В настоящее время существуют около 50 методик, но наиболее распространенными считаются следующие:

- литье в кокиль;

- литье под давлением;

- в песчаные формы;

- по выплавляемым моделям.

Схема литейно-прокатного агрегата для производства из разных легированных сталей

Кокиль – модель-форма, в которую заливается расплавленный металл, после остывания получается готовое изделие. Это наиболее популярный способ литья, однако, он требует большого профессионализма на этапе изготовления кокиля, поскольку здесь важна точность, ведь от качества формы будет зависеть конечный результат.

Машины для литья в облицованный кокиль

Для крупносерийного производства этот способ наиболее выгоден, поскольку кокиль изготавливается один раз, а эксплуатироваться может до нескольких тысяч. При литье в кокиль минимальная толщина стенок детали должна быть 3 мм, а масса изделия – от 20 г до 50 кг.

Литье под давлением также один из популярных способов. Для него используют специализированные автоматические машины. Для различных сплавов металлов используют или метод низкого давления, или высокого. Технология несложная:

- металл плавится в печи;

- подается под давлением в специальную пресс-форму, которая имеет очертания будущей отливки. Давление может быть в пределах от 8 до 700 МПа;

- после остывания получается готовое изделие.

Конвертер для стали Таким способом можно производить отливки с минимальной толщиной стенки – от 0,8 мм и массой от 4 г до 12 кг.

Литье в земляные или песчаные формы – один из наиболее древних способов, но им успешно пользуются и по сегодняшний день. Для начала изготавливают модель, с помощью которой делают отпечаток в песчано-глинистой смеси. При этом следует предусмотреть припуски на последующую механическую обработку изделия. Сама модель может быть деревянной, пластмассовой или металлической. Этот способ подходит для монолитных и крупных деталей, с его помощью можно отливать изделия массой до 40 т.

Составные элементы мини-завода и их технические характеристики

Российская компания ООО «Стандарт» предлагает организовать «под ключ» мини-литейный завод для осуществления литья металла кокильным способом. Такой комплекс может работать с алюминием, медью, сталью и их сплавами. На станках можно отливать изделия любой формы и конфигурации благодаря возможности самостоятельно изготавливать формы-матрицы.

Читайте также: Корпоративное планирование и бизнес план

Литейная машина фирмы KURTZ

В комплект мини-завода «под ключ» входит следующее оборудование:

- отражательная печь – она необходима для плавления металла. Технические характеристики:

- вариант энергоносителя – газ, электричество, отработанное топливо, солярка;

- энергопотребление – 1 баллон газа на 20 часов работы или 30 кВт/ч;

- емкость бункера – до 1 т;

- производительность – до 600 кг/ч;

Отражательная печь для литейного мини завода

- кокильный станок – необходим для непосредственной отливки изделий. Он может быть двух видов:

- однопозиционный – для изделий, которые не имеют обратных углов. Форма может раскрываться только в одну сторону;

- многопозиционный – предназначен для деталей сложных форм, кокиль раскрывается вверх и вниз.

Кокильная машина 82А505

- потребляемая мощность – до 2,5 кВт/ч;

- оказываемое усилие на сжатие – до 190 т;

- кокиль – форма для будущих изделий – при необходимости ее может изготавливать компания по индивидуальным чертежам.

Обзор некоторых вариантов производственных комплексов «под ключ»

Кроме оборудования, работающего с применением кокилей, существуют и другие производственные комплексы.

Прессовая машина для литья металла. Она предназначена для работы с пресс-формами и наиболее часто используется при изготовлении деталей из цветного металла. Характеристики:

Машина непрерывного литья

- создаваемое давление – от 33 до 135 МПа;

- потребляемая мощность – 30 кВт/ч;

- максимальный вес одной отливки – 6 кг (алюминий);

- стоимость – 700 000 рублей.

Машинный комплекс «под ключ» PR-1000 от компании АБ Универсал предназначен для отливки цветных металлов, характеризуется полной расплавкой, бесшлаковым литьем, точным наполнением пресс-форм – это обеспечивает высокое качество готовых изделий. Характеристики:

Разработка конструкции горизонтальной машины непрерывного литья заготовок из цветных металлов

- объем тигля – до 2000 см3;

- максимальная масса одной отливки – до 5,4 кг (алюминий);

- максимальная высота опоки – 400 мм;

- диаметр опоки – до 500 мм;

- мощность – 30 кВт;

- габариты – 2000*1500*850 мм;

- стоимость – 1 500 000 рублей.

Производственный комплекс DTC-280 «под ключ» от компании Глобал-Маш предназначен для изготовления литых изделий из цветных металлов. Технические характеристики:

Дробелитейные машины предназначены для производства литой стальной и чугунной дроби

- размеры форм – от 250 до 680 мм;

- давление прессования – до 188,4 МПа;

- площадь отливки – до 290 см3;

- мощность – 18,5 кВт;

- габариты – 2560*1410*6420 мм;

- вес – 11500 кг;

- стоимость – 6 000 000 рублей.

Расценки на производимую продукцию

Для того, чтобы определить, выгодно ли приобретать готовый мини-завод «под ключ», необходимо сопоставить собственные затраты со стоимостью конечной продукции. Унифицировать цены в отрасли довольно сложно, поскольку они формируются с учетом изготовления кокиля или пресс-форм, а также объема производства, вида металла, сложности изделия. Поэтому стоимость работ будет рассчитываться для каждого заказчика индивидуально. Можно привести пример расценок на отливки из различных металлов:

Припуски на механическую обработку отливок

- серый чугун – от 69 рублей за кг;

- легированный чугун – от 170;

- высокопрочный чугун – от 118;

- углеродистая сталь – от 87;

- низколегированная сталь – от 126;

- легированная сталь – от 210;

- жаропрочная сталь – от 350;

- отливки из алюминиевых сплавов – от 320;

медные отливки – от 580.

Цифровая литейка (применение 3D-печати в литейном производстве)

Сравнительный анализ способов литья с применимыми для них видами 3D-печати. Демонстрация преимуществ и недостатков такого сочетания технологий.

Применение аддитивных технологий в промышленном литейном производстве крупных объектов

Этот обзор посвящен уже известным и признанным методам применения аддитивных технологий в литейном производстве крупных и тяжелых объектов. Мы охватили не весь набор возможных способов применения аддитивного производства и рассмотрели не все виды литья. Например, намеренно упускается такая важная и обширная отрасль, как ювелирное дело, в котором 3D-печать моделей сложных деталей уже стала отраслевым стандартом. Речь пойдет о производстве крупных промышленных изделий в металлургии, машиностроении, станкостроении и т.п. Такой выбор сделан осознанно, так как в этих областях часто встают задачи опытного и/или экстренного изготовления методом литья достаточно крупных металлических объектов малыми или сверхмалыми тиражами. Задача этой статьи – систематизировать и сопоставить различные способы литья с применимыми для них видами 3D-печати. А также наглядно продемонстрировать все преимущества и недостатки такого сочетания технологий. Сравнить их между собой и с традиционной технологией литья, не использующей аддитивные методы.

Для начала дадим определения основным понятиям, которые будут активно применяться в нашей статье.

«Чаще и шире всего 3D-печать применяется для изготовления литейных моделей как части литейной оснастки» Литьё (или литейное производство) – метод производства, которым изготавливают фасонные заготовки деталей путём заливки расплавленного металла в заранее приготовленную литейную форму. Полость формы имеет конфигурацию заготовки детали. После затвердевания и охлаждения металла в форме получают отливку-заготовку детали. Основная задача литейного производства — изготовление литейных сплавов отливок, имеющих разнообразную конфигурацию, с максимальным приближением их формы и размеров к форме и размерам детали. При литье невозможно получить отливку, форма и размеры которой соответствуют форме и размерам детали. Очень важно и то, что нет ни одного способа литья, не требующего постобработки отливки перед ее дальнейшим использованием. В нашем обзоре мы будем классифицировать литье по технологии (видам, способам, методам) получения отливок: в землю, в коки́ль, по выплавляемым моделям, под давлением, электрошлаковое, по газифицируемым моделям, в формы из холоднотвердеющих смесей, выжиманием, по замораживаемым моделям, центробежное, непрерывное, вакуумное и др.

01| Литейный цех крупного промышленного предприятия

Литейная форма – специальная ёмкость, непосредственно заполняемая в процессе литья расплавленным материалом и формирующая поверхность или часть поверхности изготавливаемого изделия.

Литейная оснастка – это комплект приспособлений для изготовления отливок, в который входят модель отливки, модели элементов литниковой системы, модельные плиты, стержневые ящики, опоки и др. Часть оснастки, включающая все приспособления, необходимые для образования рабочей полости литейной формы при ее формовке, называется модельным комплектом. Полный комплект оснастки, необходимый для получения разовой формы, называется формовочный комплект.

Литейная модель – это приспособление, предназначенное для получения в литейной форме рабочей полости будущей отливки. Далее – «ЛМ». Литейная модель является, как правило, частью модельного комплекта (См. Модельный комплект). ЛМ могут быть неразъёмными (для простых по конфигурации отливок) или же состоять из двух и более частей. В индивидуальном производстве их изготавливают из дерева или пластмасс, в массовом и крупносерийном – из металла и пластмасс. При получении отливок методом литья по выплавляемым или газифицируемым моделям применяют разовые ЛМ из легкоплавкого состава или пенопласта.

Отметим, что чаще и шире всего 3D-печать применяется для изготовления литейных моделей как части литейной оснастки.

02| Выжигаемая модельная оснастка и полученная отливка крышки редуктора

Основные технологии литья, допускающие применение 3D-печати

Рассмотрим не все современные технологии литья, а лишь те, которые будут участвовать в сравнительном анализе в рамках нашего обзора.

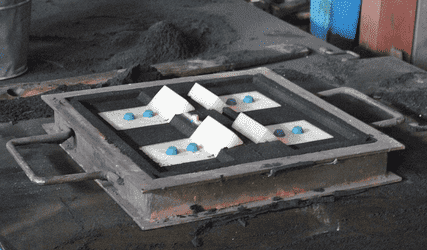

Литьё в песчаные формы

(Sand Casting) Литьё в песчаные формы – дешёвый, самый грубый (в плане размерной точности и шероховатости поверхности отливок), но самый массовый вид литья. До 75-80 % по массе получаемых в мире отливок приходится на литье в песчаные формы. Вначале изготавливается литейная модель, копирующая будущую деталь. Раньше делали деревянные, а в сейчас часто используются металлические или пластиковые модели, полученные методами быстрого прототипирования. Модель, закреплённая на подмодельной плите, засыпается песком или формовочной смесью (обычно песок и связующее), заполняющей пространство между ней и двумя открытыми ящиками (опоками). Отверстия и полости в детали образуются с помощью размещённых в форме литейных песчаных стержней, копирующих форму будущего отверстия. Насыпанная в опоки смесь уплотняется встряхиванием, прессованием или же затвердевает в термическом шкафу (сушильной печи). Образовавшиеся полости заливаются расплавом металла через специальные отверстия – литники. После остывания форму разбивают и извлекают отливку. Затем отделяют литниковую систему (обычно это обрубка), удаляют облой и проводят термообработку.

03| Литьё в песчаные формы

Для получения отливки этим методом могут применяться различные формовочные материалы, например, песчано-глинистая смесь или песок, смешанный со смолой и т. д. Для изготовления формы используют опоку (металлический короб без дна и крышки). Опока имеет две полуформы, то есть состоит из двух коробов. Плоскость соприкосновения двух полуформ – поверхность разъёма. В полуформу засыпают формовочную смесь и утрамбовывают её. На поверхности разъёма делают отпечаток промодели (промодель соответствует форме отливки), выполняют вторую полуформу, соединяют две полуформы по поверхности разъёма и производят заливку металла.

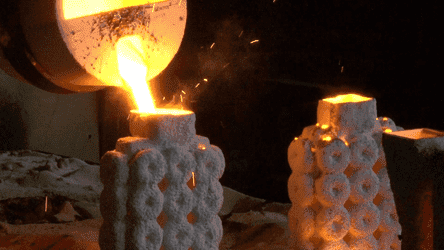

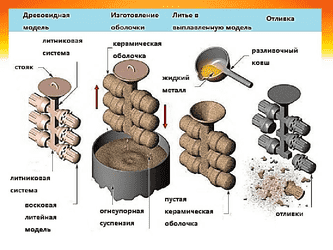

Литьё по выплавляемым моделям

Ещё один способ литья – по выплавляемой модели – известен с глубокой древности. Он применяется для изготовления деталей высокой точности и сложной конфигурации, которые невозможно изготовить другими методами литья (например, лопатки турбин и т. п.)

04| Литье в форму, полученную из выплавляемой модели

Из легкоплавкого материала, такого как парафин, стеарин, в простейшем случае – воск и др., путём его запрессовки в пресс-форму изготавливается точная модель изделия и литниковая система.

Затем модель окунается в жидкую суспензию пылевидного огнеупорного наполнителя в связующем. На модельный блок (модель и ЛПС) наносят суспензию и производят обсыпку, так наносят от 6 до 10 слоёв, с сушкой каждого слоя. С каждым последующим слоем фракция зерна обсыпки меняется для формирования плотной поверхности оболочковой формы. Из сформировавшейся оболочки выплавляют модельный состав. После сушки и вытопки блок прокаливают при температуре примерно 1000 °C для удаления из оболочковой формы веществ, способных к газообразованию.

Затем оболочки поступают на заливку. Перед заливкой блоки нагревают в печах до 1000 °C. Нагретый блок устанавливают в печь, и разогретый металл заливают в оболочку. Залитый блок охлаждают в термостате или на воздухе. Когда блок полностью охладится, его отправляют на выбивку. Ударами молота по литниковой чаше производится отбивка керамики, далее отрезка ЛПС. Таким образом получается отливка.

05| Этапы литья по выплавляемым моделям

Преимущества этого способа:

- Возможность изготовления деталей из сплавов, не поддающихся механической обработке.

- Получение отливок с точностью размеров до 11 — 13 квалитета и шероховатостью поверхности Ra 2,5 — 1,25 мкм, что в ряде случаев исключает необходимость обработку резанием.

- Возможность получения узлов машин, которые при обычных способах литья пришлось бы собирать из отдельных деталей.

Литьё по выплавляемым моделям используют в условиях единичного (опытного), серийного и массового производства.

В силу большого расхода металла и дороговизны процесса литьё по выплавляемым моделям применяют только для ответственных деталей.

Литье по выжигаемым моделям

(Investment Casting) Изготовление отливок свободной заливкой расплавленного металла в разовую форму. Рабочая полость формы получена после выжигания модели, изготовляемой из канифоли, блочного полистирола, пенополистирола и других пластмасс в пресс-формах. Применяют в случае необходимости получения прочных и термоустойчивых моделей.

Литье по выжигаемым моделям используют для изготовления отливок из любых литейных сплавов массой от десятка граммов до сотен килограммов с толщиной стенки до 1 мм, а также компактных цельнолитых узлов со сложными лабиринтными полостями, которые невозможно изготовить другими методами.

06| Изделие, полученное литьем по выжигаемым моделям

Отливки могут иметь и простую, и очень сложную конфигурацию. Толщину стенок 0,5-5 мм, массу от нескольких граммов до 30 кг, размеры от нескольких миллиметров до 1,5 м. Литьем под давлением можно получать детали с готовой внутренней или внешней резьбой, с разнообразной арматурой, с полостями и каналами сложной конфигурации, образованными армирующими элементами.

Литье в силикон

Литье пластмассы (или модельного воска) в форму из силикона – одна из технологий получения готовых пластмассовых изделий. Она отличается от промышленного производства малым количеством получаемого готового продукта. Мелкосерийное литье пластмасс является более дешевым (в сравнении с другими способами производства) и позволяет получать готовые изделия максимально схожие с оригиналом.

07| Изделие, полученное литьем в силикон

Готовая мастер-модель помещается в формовочный короб и заливается силиконом (для лучшего качества применяется его платиновая разновидность), а затем аккуратно вынимается из формы. Затем в полученную матрицу заливается специально подготовленная двухкомпонентная смесь (пластик и катализатор). Все это отправляется в специальный термошкаф, где происходит окончательное затвердевание изделия при температуре в 70°С.

08| Одна силиконовая форма обычно служит для изготовления партии от 20 до 80 конечных изделий

Виды аддитивного построения (3D-печати) и их применение в литейном производстве крупных отливок

Под «крупной» отливкой мы будем понимать заготовку, хотя бы один линейный размер которой превышает 50 см, а сумма размеров по трем осям составляет не менее 100 см.

Следует отметить, что в аддитивном объемном построении при увеличении линейных размеров модели в 2 раза ее объем, а значит время построения и расход материала, может увеличиться до 8 раз.

Важными факторами метода 3D-печати моделей таких размеров являются:

- Скорость построения: модель не должна строиться месяцами, аддитивное построение должно быть высокопроизводительным.

- Себестоимость модельного материала: большой расход материала и/или его высокая стоимость приведет к нерентабельности аддитивного построения модели.

- Качество поверхности: либо 3D-печать должна обеспечить гладкую поверхность модели, либо допустимая постобработка должна быть несложной и не увеличивать существенно себестоимость оснастки.

- Технологическая совместимость хотя бы с одной из вышеперечисленных технологий литья: в противном случае метод находится за пределами нашего обзора.

Стереолитография (англ. SLA — Stereolithography)

Преимущества Стереофотографии для применения в литье (для изготовления литейных моделей):

- Высокая производительность по сравнению с другими методами — в среднем 4-7 мм/час по высоте модели.

- Высокая гладкость поверхности – не требуется механическая постобработка.

- Нет нагрева и, как следствие, термоусадки модели (деформации при остывании);

- Есть ряд фотополимеров с низкой зольностью и газоотделением, специально разработанных для изготовления выжигаемых моделей.

- Благодаря разработанной технологии QuickCast возможно изготовление полых моделей со сложной внутренней сетчатой структурой и очень тонкими стенками. Это позволяет существенно сократить расход фотополимера и еще больше снизить зольность и газоотделение.

09| Форма, изготовленная по технологии QuickCast (видна внутренняя сетчатая структура), и полученная отливка

Недостатки:

- Высокая стоимость фотополимера и самого оборудования.

- Нет фотополимеров с низкой температурой плавления – неприменимо для литья по выплавляемым моделям.

- Недолговечность и низкая прочность полученных моделей – неприменимо для литья в ПГС.

- Возможно изготовление оснастки, но не литейных форм.

Применение:

- Литье в песчаные формы – нет.

- Литье по выжигаемым моделям – да.

- Литье по выплавляемым моделям – нет (напрямую), только через промежуточное литье в силикон модельного воска.

- Литье в силикон – да, оптимальный метод 3D-печати для данной технологии вследствие идеальной гладкости поверхности.

Основные производители промышленного SLA оборудования:

- 3D Systems (США) – компания изобрела и запатентовала технологию еще в 1984 году.

- Materialise (Европа) – крупнейший европейский производитель и разработчик ПО.

- UnionTech (Китай) – крупнейший производитель в Китае.

- Прочие.

Селективное Лазерное Спекание (англ. SLS — Selective Laser Sintering)

Преимущества для применения

в литье (для изготовления литейных моделей):

- Низкая стоимость расходных материалов.

- Основной материал — полиамид и/или полистирол (прочные инженерные материалы) для моделей в ПГС с большим количеством съемов.

- Высокая детальность, прочность и точность моделей, отсутствие слоистости поверхности.

Недостатки:

- Зернистая структура поверхности из-за порошковых расходных материалов. Требуется механическая постобработка.

- Нет и принципиально не может быть порошков с низкой температурой плавления – неприменимо для литья по выплавляемым моделям.

- Возможно изготовление оснастки, но не литейных форм.

10| Модель, изготовленная методом SLS

Применение:

- Литье в песчаные формы – да (после механической постобработки).

- Литье по выжигаемым моделям – условно (после механической постобработки).

- Литье по выплавляемым моделям – нет.

- Литье в силикон – ограниченно из-за не гладкой поверхности.

Основные производители промышленного SLS оборудования:

- 3D Systems (США) – ведущий производитель в США SLS-принтеров с большой камерой построения.

- 3D MicroPrint (Европа) – 3D MicroPrint разработала и запатентовала технологию Microlaser Sintering (MLS), которая позволяет работать с толщиной слоя менее 5 мкм.

- ZRapid (Китай) – ведущий производитель SLS-принтеров в Китае.

- Прочие.

Моделирование методом послойного наплавления (англ. FDM — Fused deposition modeling, FFF — Fused Filament Fabrication)

Преимущества для применения в литье (для изготовления литейных моделей):

- Низкая стоимость (примерно в 10 раз по сравнению с SLA) и широкий выбор расходных материалов.

- Постой принцип построения оборудования, простота обслуживания и сравнительно низкая стоимость оборудования.

- Есть очень прочные инженерные материалы. Для моделей в ПГС с большим количеством съемов.

- Есть воскоподобные филаметы (нити) с низкой точкой плавления, например, WAX3D производства российской компании Filamentarno.

11| Восковая форма, напечатанная на принтере BigRep STUDIO по технологии FFF и полученная отливка

Недостатки:

- Низкая скорость построения.

- Низкое качество поверхности (слоистая структура) – требуется механическая постобработка или снижение производительности при уменьшении толщины слоев.

- Термоусадка моделей (в зависимости от материала) – искажение модели при остывании.

- Возможно изготовление оснастки, но не литейных форм.

12| Сравнение поверхности модели до и после механической постобработки на фрезерном станке с ЧПУ

Применение:

- Литье в песчаные формы – да (после механической постобработки).

- Литье по выжигаемым моделям – да (после механической постобработки).

- Литье по выплавляемым моделям – да (без постобработки).

- Литье в силикон – ограниченно из-за негладкой поверхности.

13| Шнек тестомешальной машины — отливка и FFF-модель

14| FDM-модель для литья в силикон (упаковка для яиц)

Основные производители промышленного FDM (FFF) оборудования:

- Stratasys (США) – компания изобрела и запатентовала технологию FDM.

- BigRep (Европа) – крупнейший европейский производитель FFF-принтеров с большой камерой построения.

- Total Z (Россия) – ведущий отечественный производитель FFF-принтеров с большой камерой построения.

- Прочие.

15| Новейший промышленный FFF 3d-принтер BigRep PRO

Построение расплавлением гранул (англ. FDF – Fused Granular Fabrication)

Преимущества для применения в литье (для изготовления литейных моделей):

- Производительность до 35 кг материала / час – самая высокая производительность аддитивного производства на пластике.

- Разумный баланс точность/скорость: сменные сопла и варьируемая высота слоя.

- Доступность и низкая стоимость материалов – стандартный пластик в некалиброванных гранулах: ABS, PLA, PCL, Nylon, легкое добавление дополнительных компонентов, например, гранул углеволокна или стекловолокна.

- Непрерывная подача материала (гранулята). Возможность повторной переработки материала – вторичное перемалывание в гранулы.

Недостатки:

- Высокая стоимость оборудования.

- Грубая поверхность (крупнослоистая структура) – требуется механическая постобработка или снижение производительности при уменьшении толщины слоев.

- Термоусадка моделей (в зависимости от материала) – искажение модели при остывании.

- Возможно изготовление оснастки, но не литейных форм.

16| Модель, изготовленная метоом FDF

Применение:

- Литье в песчаные формы – да (после механической постобработки).

- Литье по выжигаемым моделям – да (после механической постобработки).

- Литье по выплавляемым моделям – да (после механической постобработки).

- Литье в силикон – нет, нецелесообразно: грубая поверхность, не требуется такая высокая производительность.

Основные производители промышленного FGF оборудования:

- BLB Industries (Швеция) – компания изобрела и запатентовала технологию FGF.

- Colossus NV (Европа) – новый европейский производитель FGF-принтеров.

- Прочие.

17| Промышленная FGF-установка BLB The BOX

Производство песчаных форм (англ. PCM — Patternless Casting Manufacturing)

Производство 3D-песчаных форм

– литейное производство без оснастки – одна из самых передовых технологий литья в настоящее время, которая объединяет традиционную технологию литья в песчаную форму и 3D-печать. Эта технология позволяет быстро создавать песчаные формы и стержни, которые эффективны для быстрого литья сложных деталей. PCM не нуждается в шаблоне и может уменьшить производственный цикл и стоимость. Кроме того, PCM также объединяет различные технологии, такие как проектирование модели CAD, 3D-печать, интеллектуальный ЧПУ, быстрое литье, новые материалы, механические и электрические технологии и т. д.

Первым шагом является создание модели пресс-формы из моделей деталей и преобразование модели пресс-формы в формат STL. Затем с помощью программного обеспечения TOP 3DP нарезают модель пресс-формы STL и получают геометрическую информацию для формирования слоев поперечного сечения. Эти слои сечения используются для формирования информации управления процессом. Терминальное устройство считывает эту информацию управления процессом и создает форму с помощью 3D-печати.Во время печати катализатор и песок равномерно перемешиваются, затем тонким слоем укладываются на платформу. Массив сопел точно распыляет связующее на слой, следуя геометрической информации поперечного сечения. Реакция отверждения происходит между катализатором и связующим. Это повторяется слой за слоем, пока объект не будет построен. Не отвержденный песок еще в виде порошка легко удаляется. После того, как лишний песок удален, форма готова и может быть использована для литья металла без какой-либо дополнительной обработки.

Преимущества для применения в литье (для изготовления литейных форм):

- Прямое аддитивное построение формы для литья без оснастки.

- Возможность изготовления деталей для литья любой формы, особенно деталей со сложными и изогнутыми поверхностями.

- Высокоточная пресс-форма и стержень могут быть изготовлены одновременно. Отливка может быть построена за один цикл, что уменьшает конструкторские ограничения и обработку.

- Снижает затраты на разработку пресс-формы и производственный цикл. Совместимо с гибкой производственной линией.

- Подходит для изготовления различных цветных металлов (сплав Al и сплав Cu и т. Д.) И черных металлов (HT, QT и RuT и т.д.).

18| Две половинки сложной формы и полученная отливка. Форма изготовлена на установке FHZL PCM2200

Недостатки:

- Высокая стоимость оборудования.

- Исключительно для технологии литья в ПГС.

- Форма одноразовая – разрушается в процессе извлечения отливки.

Применение::

- Литье в песчаные формы – да, без какой-либо оснастки.

- Литье по выжигаемым моделям – нет, не предназначено.

- Литье по выплавляемым моделям – нет, не предназначено.

- Литье в силикон – нет, не предназначено.

Основные производители промышленных песчаных принтеров:

- ExOne (Европа) – компания изобрела и запатентовала технологию.

- VoxelJet (США) – производитель песчаных принтеров в США.

- FHZL (Китай) – самые производительные песчаные принтеры PCM в мире.

19| Промышленная установка FHZL PCM2200 с камерой построения более 2 метров

Подводя итоги: таблица совместимости технологий

0 – не применимо, 1-5 оценка эффективности применения данного вида 3D-печати

20| Таблица совместимости технологий

Технология литья SLA SLS FFF (FDM) FGF PCM Металлы в песчано-глиняную смесь 0 3 3* 4* 5 Металлы по выплавляемым моделям 1 1 4** 3* 0 Металлы по выжигаемым моделям 4 0 3* 3* 0 Пластик или воск в силикон 5 3 3 0 0 *требуется механическая постобработка модели

**специальный материал с низкой точкой плавления, 3D-принтер должен иметь возможность печатать при рабочей температуре 110-120 о СИсточник https://stromet.ru/litejnoe-oborudovanie/modelnaya-osnastka-dlya-litejnogo-proizvodstva/

Источник https://oroalbero.ru/biznes-plan-na-litejnoe-proizvodstvo/

Источник https://i3d.ru/blog/dlya_mozayki/3d-pechat-v-liteynom-proizvodstve/