Транспортное оборудование литейных цехов

В литейных цехах широко применяют разнообразные машины непрерывного транспорта для перемещения сыпучих и кусковых грузов (песка, глины, угля, формовочных и стержневых смесей, оборотной смеси и т.д.) непрерывным потоком без остановок для их загрузки и разгрузки. В качестве непрерывного транспорта используют транспортирующие машины с тяговым органом, в которых груз перемещается вместе с последним, и без тягового органа. К первым относятся конвейеры ленточные, пластинчатые, скребковые и элеваторы, ко вторым — гравитационные устройства, качающиеся (инерционные и вибрационные) и винтовые конвейеры, пневматические и гидравлические транспортные устройства.

Ленточные конвейеры

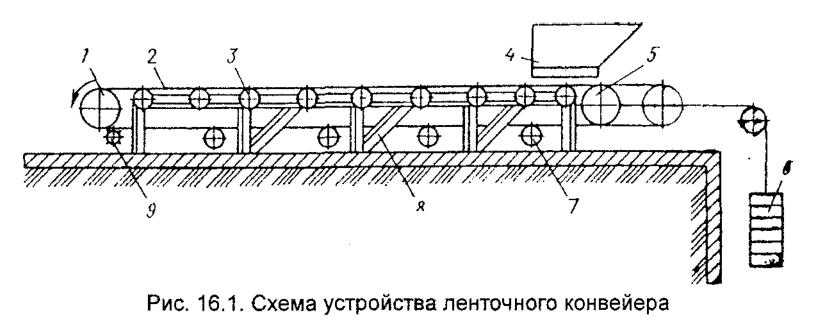

Ленточные конвейеры (рис. 16.1) имеют тяговый орган 2, выполненный в виде бесконечной ленты, служащей одновременно и несущим элементом конвейера; приводную станцию (электродвигатель, редуктор), приводящую в движение приводной барабан 1; натяжную станцию с хвостовым барабаном 5 и натяжным устройством 6; опорные ролики 3 на рабочей ветви ленты и поддерживающие ролики 7 на холостой ветви ленты; загрузочное устройство 4 и устройство для очистки ленты 9. Все элементы конвейера смонтированы на металлической раме 8.

Ленточные конвейеры — наиболее распространенный вид транспортирующих машин литейных цехов. Они бывают горизонтальные, наклонные и вертикальные. Конвейеры, установленные в вертикальной плоскости, называют элеваторами.

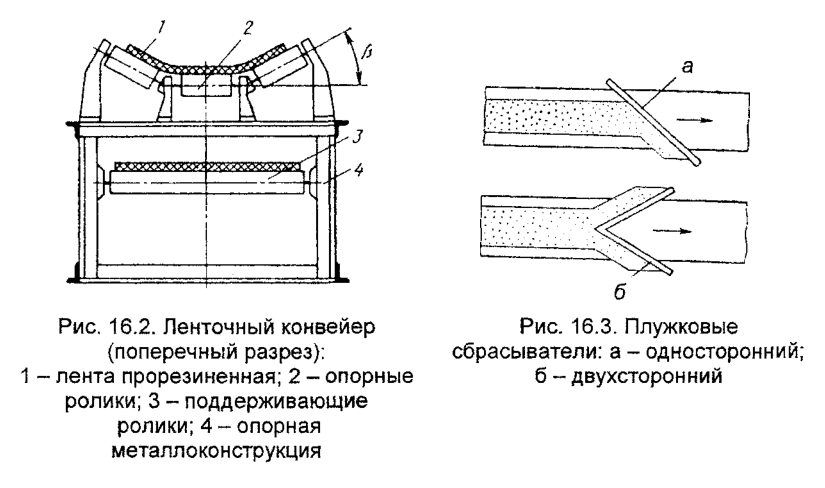

Для увеличения производительности конвейера часто опоры под ленту выполняют таким образом, что лента под действием силы тяжести материала, расположенного на ней, принимает форму желоба (рис. 16.2).

Угол наклона конвейера к горизонту зависит от угла естественного откоса материала в движении. Обычно угол наклона конвейера принимают на 7-10° меньше угла трения груза о полотно. Так, для гладкой ленты предельный угол наклона ленточного конвейера к горизонтали р принимают равным 20-22° для формовочной смеси и сырой глины и 17-18° для сухих формовочных материалов.

Скорость движения ленты для транспортирования формовочных материалов и смесей находится в интервале 0,8-1,25 м/с, а для конвейеров с разгрузочными плужками — до 0,5 м/с.

В ленточных конвейерах применяют ленты прорезиненные текстильные, стальные, текстильные армированные стальными тросами. В конвейерах литейных цехов ширина ленты обычно составляет 800-1200 мм.

Наиболее распространено применение текстильной прорезиненной ленты, состоящей из нескольких слоев хлопчатобумажной ткани. Поверхность ленты покрыта слоем резины, предохраняющей ткань от истирания. Толщина резинового слоя на рабочей стороне 3-6 мм, а на нерабочей — 2 мм.

Для конвейерных лент широко используют искусственные ткани из перлоновых, нейлоновых и лавсановых нитей.

Для транспортирования материалов через сушильные и нагревательные печи применяют ленты, изготовленные из стекловолокна с покрытием кремнийорганическим каучуком, или прорезиненные тканевые с покрытием из стекловолокна. Концы лент соединяют вулканизацией или заклепками.

Транспортируемый материал обычно загружают на ленту через воронку. Чтобы материал не просыпался, в зазор между воронкой и лентой закрепляют уплотнение из полос прорезиненной ленты. Материал разгружается в момент огибания лентой приводного барабана (в конце конвейера), либо в средней части конвейера с помощью плужковых сбрасывателей (рис. 16.3). Плужковые сбрасыватели бывают односторонние (рис. 16.3, а) и двухсторонние (рис. 16.3, б) или. Недостаток плужкового способа разгрузки — повышенное изнашивание ленты. Приводом подъема и опускания плужков обычно служит пневмоцилиндр или диафрагменный толкатель с электропневматическим управлением. В рабочем положении плужок прижимается к ленте резиновой полосой, закрепленной в его нижней части болтами. Вместо опорных роликов в зоне действия плужка под лентой монтируется сплошной металлический стол.

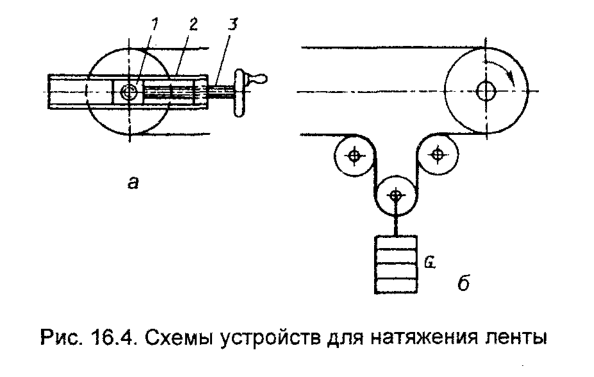

Для обеспечения постоянного сцепления ленты с приводным барабаном в ленточных конвейерах применяют натяжное устройство винтового или грузового типа (рис. 16.4). Ось натяжного барабана натяжного устройства винтового типа (рис. 16.4, а) опирается на подшипники, установленные в корпусах 1, движущихся между неподвижными направляющими 2 с помощью винтов 3. Недостатком винтовых натяжных устройств является трудоемкость натяжения ленты. Натяжное устройство грузового типа (рис. 16.4, б) более совершенно, так как натяжение ленты происходит автоматически под действием силы тяжести груза.

Тележечные конвейеры

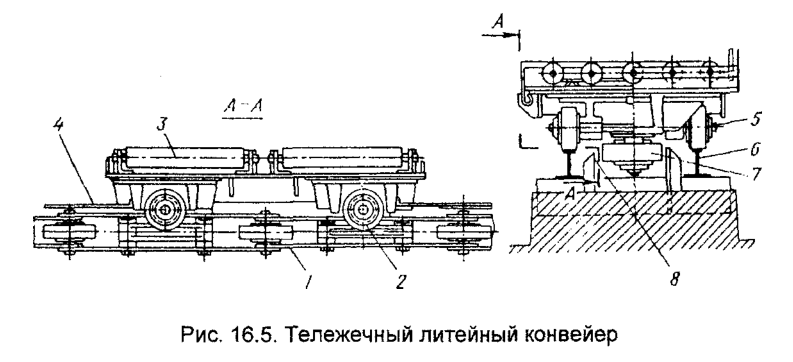

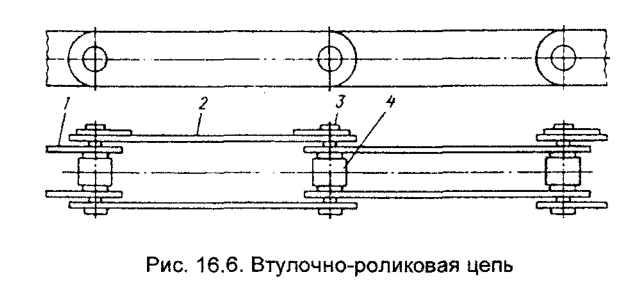

Тележечные литейные конвейеры служат основным транспортным устройством поточно-механизированных и автоматических формовочно-выбивных линий (рис. 16.5). По характеру трассы тележечные конвейеры могут быть горизонтально замкнутые и вертикально замкнутые непрерывного движения. Литейный конвейер, у которого движение периодическое, пульсирующее, называют шаговым. Привод таких конвейеров периодически передвигает всю замкнутую цепь платформ на заданный шаг. Тяговым органом в тележечном конвейере является пластинчатая втулочно-роликовая цепь (рис. 16.6).

У тележечного конвейера (рис. 16.5) тяговая цепь 1 жестко соединена с тележкой 2, которая передвигается на безребордных катках 5 по рельсам 6. На тележке горизонтально замкнутого конвейера смонтированы секции роликового конвейера 3, позволяющие безостановочно переталкивать на них грузы со стационарных сборочных конвейеров. Для предупреждения схода тележек с рельсов на скруглениях пути в данной конструкции вместо ходовых катков с ребордами, создающими большие сопротивления передвижению, применены специальные направляющие ролики 7, смонтированные на оси цепи, соединенной с тележками и перемещающиеся между направляющими 8. С целью защиты направляющих роликов 7 от попадания па них смеси к торцам тележек приваривают фартуки 4, перекрывающие друг друга.

Втулочно-роликовая цепь (рис. 16.6) собирается из штампованных стальных пластин, внутренних 1 и внешних 2, валиков 3 и свободно надетых на них роликов 4. Наличие ролика позволяет уменьшить сопротивление при прохождении цепей по звездочкам и на поворотах в горизонтальной плоскости. Кроме рассмотренных непрерывно движущихся конвейеров применяют также шагающие (горизонтально замкнутые и вертикально замкнутые).

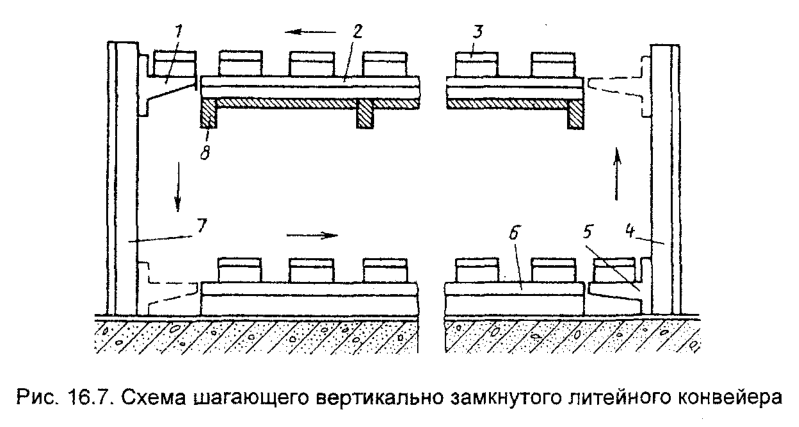

На рис. 16.7 изображена принципиальная схема шагающего вертикально замкнутого литейного конвейера. Он состоит из верхней ветви 2, расположенной на перекрытии второго этажа, и нижней ветви 6. По этим ветвям перемещаются формы 3 и опоки. Передача опок или форм с верхнего этажа 8 на нижний и наоборот осуществляется двумя вертикальными гидравлическими подъемниками 4 и 7 на каретках 1 и 5.

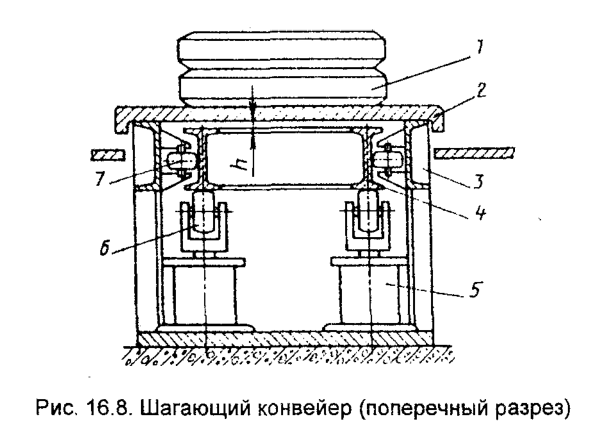

Конвейер (рис. 16.8) состоит из неподвижной металлоконструкции 3 и подвижной внутренней рамы 4. Подвижная рама покоится на роликах 6 гидравлических домкратов 5, размещенных по длине конвейера с шагом, равным шагу конвейера. Формы 1 находятся на поддонах 2, которые опираются на металлоконструкцию 3. Для направления рамы 4 при ее движении служат направляющие ролики 7, установленные на металлоконструкции 3.

Передвижение форм 1 начинается с подъема подвижной рамы 4 на высоту на 10-15 мм большую, чем зазор к по всей длине конвейера. Затем с помощью гидравлического толкателя (на схеме не показан) подвижная рама 4 вместе с поддонами 2 и формами 1 передвигается на один шаг конвейера по роликам 6. После этого рама опускается и, возвращаясь на один шаг, занимает исходное положение. При следующем шаге все движения повторяются.

Гидропривод шагающего конвейера обеспечивает замедленный ход в начале и конце движения, и быстрый возврат подвижной рамы в исходное положение.

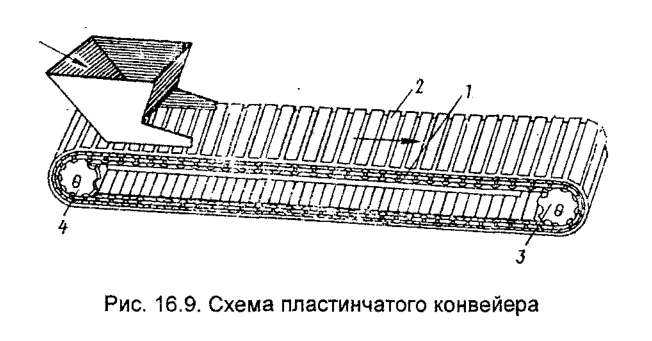

Пластинчатые конвейеры

Пластинчатые конвейеры применяют для транспортирования крупнокусковых, тяжелых и горячих грузов. Основным преимуществом этих конвейеров является хорошая сопротивляемость изнашиванию. Однако вследствие относительно высокой стоимости, сложности изготовления и требования тщательного ухода за ними из-за большого числа шарнирных соединений эти конвейеры используются только в самых необходимых случаях. Тяговым элементом конвейера служат одна или две цепи, грузонесущим — настил (полотно).

Пластинчатый конвейер (рис. 16.9) имеет две замкнутые тяговые цепи 1 с укрепленными на них поперечными пластинами 2, образующими сплошную чешуйчатую ленту, несущую загруженный на нее материал. Цепи приводятся в движение на одном конце конвейера приводными звездочками 3, получающими вращение от электродвигателя через редуктор. На другом конце конвейера цепи огибают звездочки 4, которые соединены с натяжным устройством винтового типа. Скорость движения настила обычно до 1 м/мин.

Пластины конвейера изготовляют плоскими или волнистыми из листовой стали (толщиной 4-10 мм). При большой производительности конвейера пластины снабжают боковыми вертикальными бортами; во избежание просыпания материала пластины перекрывают друг друга. Направление движения настила должно быть только односторонним, чтобы груз не мог попасть между пластинами. Волнистыми пластины делают для придания им большей жесткости и для возможности транспортирования материала под большим углом наклона конвейера (25-30°). Чаще всего пластинчатые конвейеры используют там, где применение ленточных ограничено, например, для перемещения горячих отливок в термообрубное отделение.

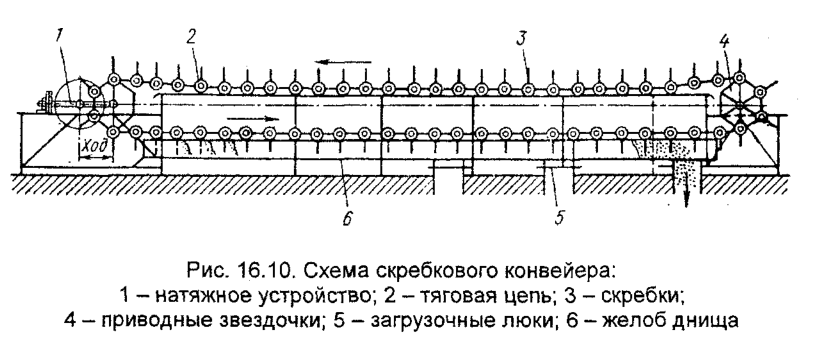

Скребковый конвейер (рис. 16.10) — разновидность обычного пластинчатого конвейера. Он отличается от пластинчатого специальными скребками 3, закрепленными на пластинчатой ленте. При движении ленты конвейера скребки опираются на желоб 6 днища бункера или емкости, захватывают материал и транспортируют его по прямой или наклонной плоскости.

Материал загружается через люки 5 в дне или в конце желоба. Конвейер может иметь две тяговые цепи или одну при малой производительности и небольшой длине перемещения. Скребковыми конвейерами материал может перемещаться как верхней, так и нижней ветвями, а в необходимых случаях и обеими. Скребковые пластинчатые конвейеры применяют для удаления шлама из отстойников в сооружениях для очистки воды или в системах гидравлической регенерации формовочных смесей.

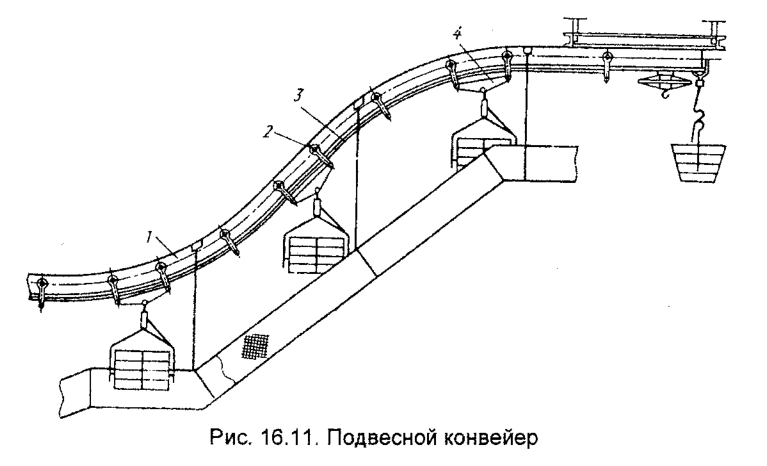

Подвесные конвейеры

Подвесные конвейеры используют для непрерывного или периодического транспортирования различных штучных грузов. Например, горячие отливки после выбивки перемещаются в таре подвесного конвейера в термообрубное отделение. Стержни после изготовления на машинах транспортируются для последующей окраски, сушки и хранения. Подвесные конвейеры применяют в отделениях очистки и отделки отливок.

Подвесной конвейер (рис. 16.11) состоит из замкнутого тягового органа 3 с каретками 2, служащими для поддержки тягового органа и закрепления подвесок 4. Катки кареток с помощью тягового органа перемещаются по замкнутому подвесному пути 1. В качестве тягового органа применяют цепи всех типов (пластинчатые, сварные, литые и т.д.), а также стальные канаты. Иногда цепи выполняют двухшарнирными, оси которых расположены в двух перпендикулярных плоскостях, что обеспечивает большую гибкость цепи во всех направлениях. Трасса подвесного конвейера может быть горизонтально замкнутой или иметь сложный профиль с подъемами, спусками и поворотами. Эти конвейеры просты и надежны в эксплуатации.

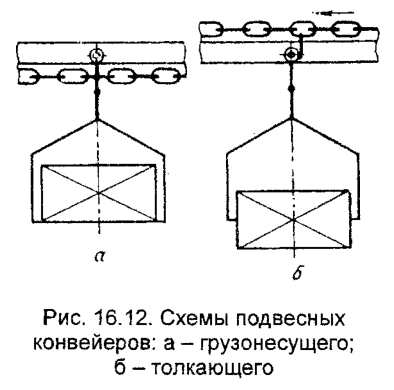

Подвесные конвейеры (рис. 16.12, а, б) бывают грузонесущие, в которых каретки с подвесками для грузов постоянно соединены с цепью, и толкающие, у которых каретки с подвесками для грузов не имеют постоянного соединения с цепью и движутся с помощью кулачков, закрепленных на цепи. Цепь с каретками и кулачками движется по вспомогательному подвесному пути, а тележки с грузом по основному грузовому пути.

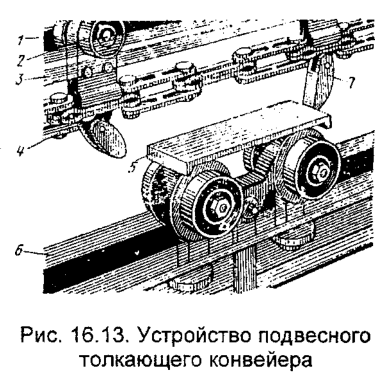

В подвесных толкающих конвейерах, наиболее легко поддающихся автоматизации (рис. 16.13), толкающие каретки 1, соединенные с тяговой цепью 4, передвигаются по рельсовому пути 3 на роликах 2. Грузовые тележки 5, не связанные с тяговой цепью 4, перемещаются по нижнему подвесному пути б, расположенному под вспомогательным. На тяговой цепи (а в других конструкциях — на грузовых каретках) закреплены качающиеся упорные рычаги 7, которые упираются в грузовую тележку 5 (или в выступ на тяговой цепи) и передвигают ее в заданном направлении.

Грузовые тележки не соединены непосредственно с тяговой цепью, поэтому, имея переводные стрелки, на пути перемещения грузовых тележек можно вручную или автоматически отводить грузовые тележки с основного пути на линию обработки и затем снова возвращать на основную трассу для дальнейшего следования. Это позволяет объединить в одну полностью автоматизированную систему отдельные, даже различные по ритму, транспортные и технологические операции.

Подвесные толкающие конвейеры выполняют следующие операции: переводят тележки с грузом с одного конвейера на другой с помощью автоматических или дистанционно управляемых стрелок; автоматически распределяют грузы по складским стеллажам с одновременной их сортировкой; выдают грузы со складов в требуемом ритме по заданной программе.

На ряде заводов подвесные толкающие конвейеры выполняют все перечисленные операции, связанные с изготовлением стержней, их отделкой, окраской, сушкой, транспортированием на склад, поадресное хранение, выдачу со склада по заданной программе к автоматическим формовочно-заливочным линиям.

Одно из важных преимуществ подвесных толкающих конвейеров — это возможность автоматического учета транспортируемых изделий по каждому наименованию, независимо от их количества. Учет может быть как в штуках, так и по массе. В последние годы широко применяются усовершенствованные системы подвесных толкающих конвейеров с автоматическим управлением и адресованием груза, позволяющие механизировать трудоемкие работы.

Недостатки толкающих конвейеров: большая габаритная высота, чем у обычного грузонесущего подвесного конвейера, более высокая собственная масса конструкции на единицу длины пути, а также относительно высокая стоимость.

Элеваторы

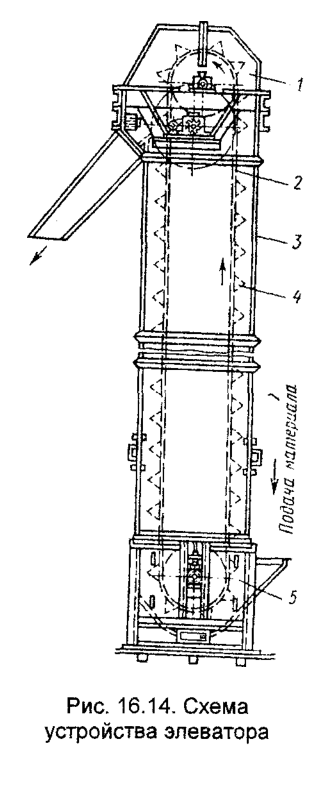

Элеватор — транспортирующее устройство, перемещающее материал в вертикальном направлении (рис. 16.14). Элеватор состоит из головки 1, башмака 5 и герметичного кожуха 3. Тяговым органом элеватора служит конвейерная лента 2 шириной 250-600 мм или (реже) цепь. Лента огибает верхний приводной барабан и нижний натяжной. На ленте установлены ковши 4. Материал загружается в элеватор через загрузочную воронку. Ковши при огибании нижнего барабана зачерпывают материал, поднимают его вверх и разгружаются на верхнем барабане.

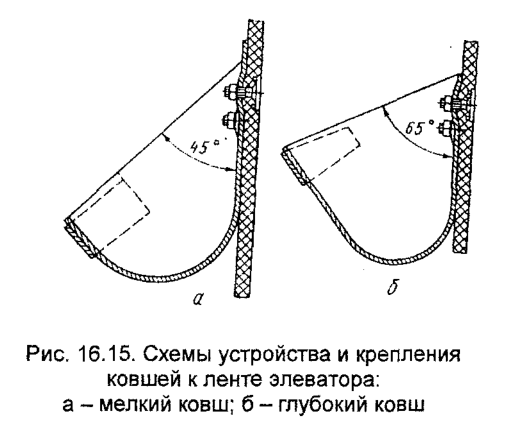

Привод элеватора снабжен устройством, исключающим обратное движение ленты. Для влажных материалов, например формовочной смеси; применяют мелкие ковши (рис. 16.15, а), а для сухих материалов (песок, молотая глина) — глубокие ковши (рис. 16.15, б).

Элеваторы хорошо работают при транспортировании сухих сыпучих материалов. Влажные материалы при транспортировании налипают на ковши, что приводит к потере производительности. При транспортировании отработанных смесей элеваторы также работают ненадежно, так как вместе со смесью попадают металлические включения, которые приводят к повреждению или к обрыву ленты. При проектировании современных литейных цехов для перемещения исходных формовочных материалов и смесей элеваторы стремятся не применять, а вместо них, если это возможно, ставят наклонные ленточные конвейеры.

Скорость движения ленты элеватора для порошкообразных грузов 2-2,5 м/с, а для кусковых грузов 1-2 м/с.

Гравитационные устройства и роликовые конвейеры

Простейшими гравитационными устройствами являются наклонные плоскости, желоб, трубы, по которым скатывается транспортируемый груз. Угол наклона желоба определяется коэффициентом трения между его поверхностью и материалом и углом естественного откоса. Обычно угол наклона желоба больше угла внутреннего трения на 5-10°.

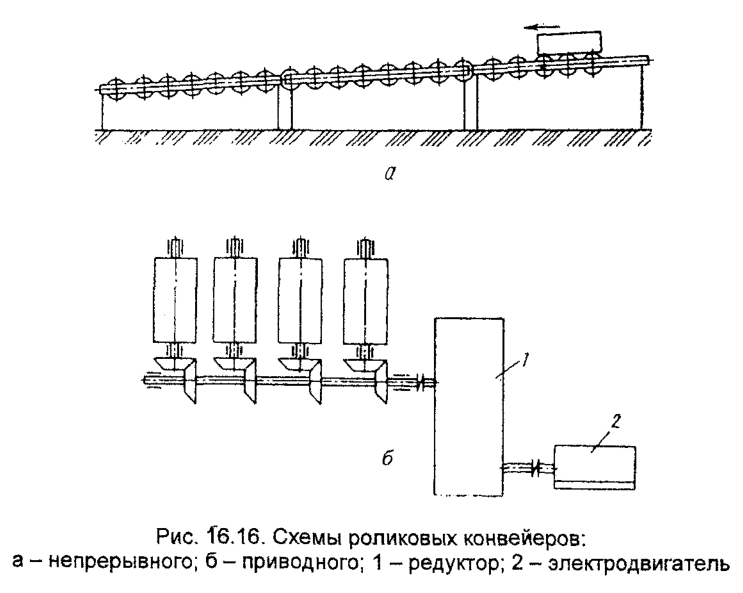

Иногда применяют спиральные спуски, в которых желоб выполнен по винтовой линии вокруг вертикальной оси. К гравитационным устройствам для транспортирования грузов относятся роликовые конвейеры, в которых наклонная плоскость образована из ряда роликов, установленных на раме (рис. 16.16, а). Часто роликовые конвейеры делают приводными (рис. 16.4 , б), в этом случае они не имеют наклона.

Иногда для перемещения грузов по горизонтальному роликовому конвейеру используют пневматические или гидравлические толкатели. Например, передача форм на заливочный конвейер и с конвейера на выбивное устройство осуществляется пневматическими толкателями по горизонтальному неприводному роликовому конвейеру, а движение отливок с выбивной решетки на пластинчатый конвейер или в тару подвесного конвейера происходит по наклонному желобу под действием силы тяжести. Приводные роликовые конвейеры, обычно выполняемые секциями длиной по 2-3 м, имеют единый групповой привод с конической зубчатой или цепной передачей. В ряде случаев цилиндрические ролики заменяют дисковыми. Такие ролики удобны при прохождении грузов по криволинейным в плане участкам.

Качающиеся конвейеры

Качающийся конвейер представляет собой желоб, подвешенный на неподвижную раму. Желоб совершает колебательные движения, вследствие чего груз, находящийся в нем, перемещается.

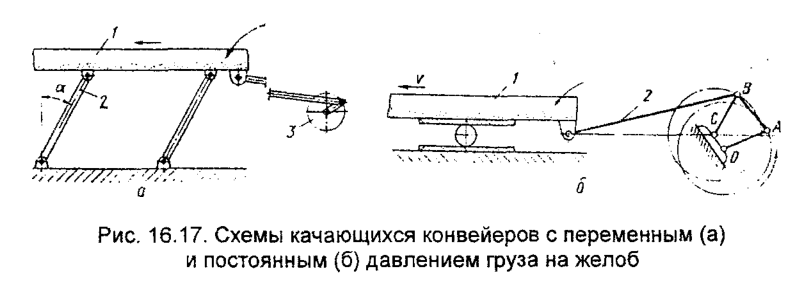

Качающиеся конвейеры могут быть с переменным и постоянным давлением груза на желоб. Качающийся конвейер с переменным давлением груза на желоб (рис. 16.17, а) состоит из стального желоба 1, совершающего колебательные движения на упругих стойках 2 под действием кривошипного механизма 3. Вследствие того, что опорные стойки установлены наклонно к желобу, последний с грузом при движении вперед несколько приподнимается, а при движении назад опускается. Длину кривошипа выбирают малой по сравнению с длиной шатуна и длиной опорных стоек, вследствие чего закон изменения скорости желоба vm близок к синусоидальному, а само движение желоба можно рассматривать как прямолинейное.

Амплитуда колебания конвейеров с кривошипно-шатунным механизмом составляет 30-40 мм при числе циклов 300-400 в минуту. Упругие опорные стойки желоба устанавливают с наклоном под углом α = 2÷30° относительно вертикали в сторону, обратную движению груза. Средняя скорость движения груза v обычно составляет 0,15-0,20 м/с. Для наклонных конвейеров с увеличением угла наклона желоба в сторону подъема скорость движения груза резко уменьшается и угол наклона не превышает 15°.

Качающиеся конвейеры с постоянным давлением груза на желоб отличаются от конвейеров с переменным давлением тем, что желоб в них установлен на роликовых или шариковых опорах и он совершает продольное поступательно-возвратное движение под влиянием двойного кривошипного механизма (рис. 16.17, б). Этот механизм состоит из шарнирного четырехзвенника OABC, в котором кривошип OA вращается равномерно, а кривошип BC, вращающийся неравномерно, передает колебательное движение желобу 1 через тягу 2. Высоту слоя материала в желобе b принимают равной 50-100 мм; коэффициент заполнения желоба обычно составляет 0,5-0,6. Среднюю скорость передвижения груза в горизонтальном желобе принимают не выше 0,2 м/с. Амплитуда колебаний желоба составляет 50-100 мм, а частота 1-2 Гц.

Вибрационные конвейеры

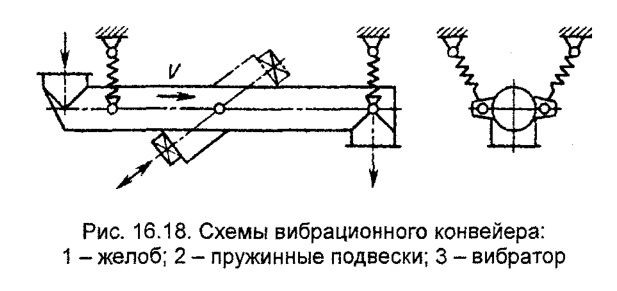

В отличие от качающихся конвейеров, в которых груз скользит по желобу, не отрываясь от него, вибрационные конвейеры (рис. 16.18) работают с такими ускорениями, вертикальная составляющая которых больше ускорения свободного падения. При этом частица груза отрывается от желоба и движется в виде непрерывно следующих один за другим микрополетов. При таком движении груз не дробится, не пылит и практически не изнашивает желоб. Наиболее рациональное транспортирование сыпучих грузов будет в том случае, если в конце микрополета частица попадает на желоб в начале следующего периода колебаний. Желоб или трубу вибрационного конвейера обычно устанавливают на пружинных подвесках. Частота колебаний вибрационного конвейера до 50 Гц при амплитуде менее 1 мм создается инерционными, электромагнитными, пневматическими и гидравлическими вибраторами.

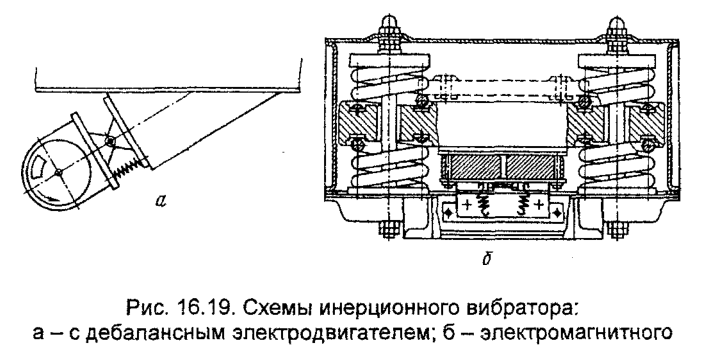

Инерционные вибраторы применяют в тех случаях, когда при небольших габаритных размерах и массе привода необходимо получить значительные возмущающие силы. К инерционным относится вибратор с дебалансным электродвигателем (рис. 16.19, а).

Большинство из конструкций этих типов вибраторов рассчитано на одну постоянную рабочую частоту, но есть вибраторы и с регулируемой частотой. Возмущающую силу также можно регулировать. Благодаря меньшей частоте колебаний (15-25 Гц) питатели с дебалансным электродвигателем работают менее шумно.

Наиболее совершенны электромагнитные вибраторы (рис. 16.19, б). В них нет трущихся и быстроизнашивающихся деталей, предусмотрена возможность регулирования амплитуды колебаний без прекращения работы установки.

Усилие Р, создаваемое электромагнитным вибратором, можно определить по формуле:

где m — масса перемещаемого материала, кг;

а — амплитуда колебаний, м;

λ — отношение собственной частоты колебаний конвейера вместе с материалом ω0 к частоте колебаний привода (вынужденной частоте) ω; λ = ω0/ω.

Основные преимущества вибрационных конвейеров: возможность транспортирования груза в условиях полной изоляции от окружающей среды в закрытых желобах или трубах; возможность выполнения одновременно с транспортированием других технологических операций — сушки, охлажнения, смешивания, просеивания и т.д.; малое изнашивание несущего элемента (трубы или желоба); сравнительная простота конструкции машины; возможность промежуточной загрузки и разгрузки; малый расход энергии при установившейся работе.

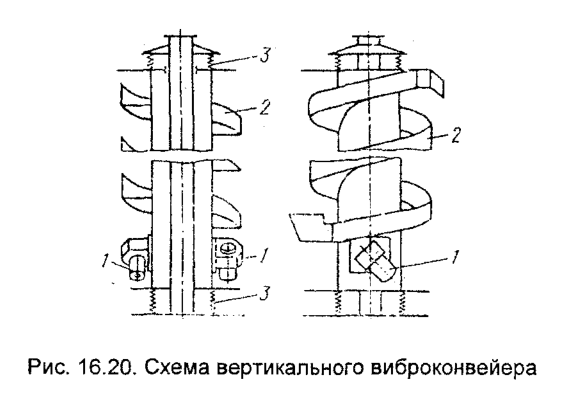

Наряду с горизонтальными вибрационными конвейерами в литейных цехах все большее применение находят вертикальные конвейеры для перемещения грузов по вибрационному желобу 2, идущему по винтовой линии вверх (рис. 16.20). Для этого желобу, установленному на пружины 3, сообщают возвратно-вращательное движение вокруг вертикальной оси и колебательное движение вдоль той же оси с помощью вибраторов 1. Материал движется так же, как и в горизонтальном желобе, посредством микрополетов, но при вертикальном транспортировании эти полеты совершаются не по прямой линии, а по непрерывно изменяющейся касательной. Максимальная высота вертикальных вибрационных конвейеров достигает 8 м; отношение высоты к внешнему диаметру винтового желоба может доходить до 10. С наибольшей скоростью транспортируются мелкокусковые и зернистые грузы (кокс, шлак, руда, песок, глина); с более низкой скоростью — пылевидные грузы (молотая глина, асбестовая крошка, молотый уголь, маршалит). При движении влажных нелипких грузов (например, сырой песок) создается более стабильный поток. При влажности более 12% скорость движения резко снижается. Влажные липкие материалы (например, сырую глину) нельзя транспортировать вибрационными конвейерами. Скорость перемещения грузов горизонтальными вибрационными конвейерами находится в пределах 0,1-0,3 м/с.

Угол наклона желоба вертикальных вибрационных конвейеров обычно не превышает 15-20°.

Вибрационные конвейеры значительно (в 3-4 раза) экономичнее ленточных, а вибрационные питатели экономичнее и легче ленточных, качающихся и тарельчатых питателей. Однако при транспортировании на расстояние более 50 м вибрационные конвейеры уступают ленточным конвейерам как по металлоемкости, так и по расходу энергии. Вертикальные конвейеры находят применение только в цехах, где нет площадей для размещения ленточных конвейеров, а высота подъема сухих сыпучих материалов относительно невелика (30-40 м).

Винтовые конвейеры

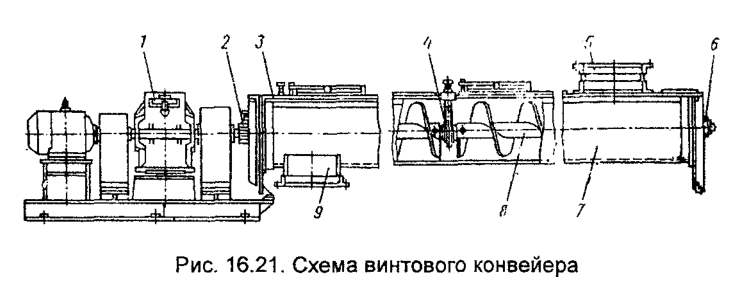

Винтовой конвейер — устройство, служащее для перемещения материала по желобу с помощью вращающегося винта (рис. 16.21). Он состоит из неподвижного желоба 7, закрытого сверху крышкой 3, приводного вала 8 с укрепленными на нем витками транспортирующего винта, концевых 2, 6 и промежуточных 4 опор, привода 1, загрузочного 5 и разгрузочного 9 устройств. При вращении винта груз перемещается витками винта по желобу.

Винтовые конвейеры используют для транспортирования пылящих материалов (молотая глина, маршалит и т.д.); при этом легко обеспечивается герметичность. Винтовым конвейером можно транспортировать материалы не только по горизонтали, по и по наклонному и вертикальному желобам. Эти конвейеры нецелесообразно использовать для перемещения крупнокусковых, абразивных или слипающихся грузов.

Шаг винта обычно равен его диаметру или несколько меньше. Частота вращения винта зависит от плотности материала: для тяжелых материалов n = 0,8 с -1 , а для легких 1,5 ÷ 2,5 с -1 .

Пневматические транспортные установки

Пневматическим транспортированием называют перемещение грузов по трубам за счет перепада давления воздуха. В смеси с воздухом транспортируют главным образом порошкообразные и зернистые материалы (глину, уголь, песок, опилки и т.д.), реже сухой песок и формовочные смеси на расстояние до 2 км и на высоту до 100 м.

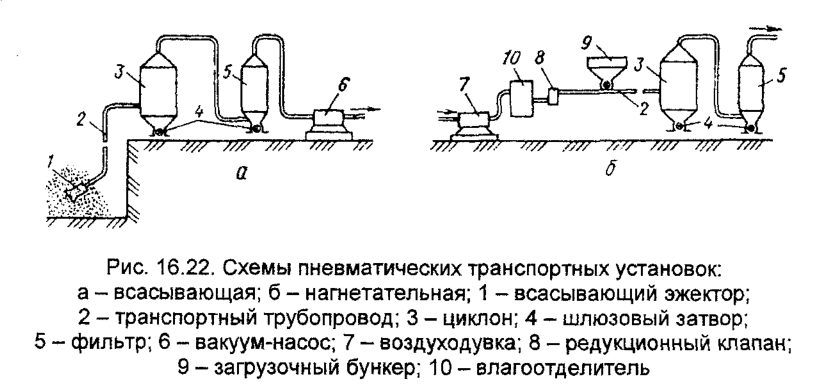

Пневматические транспортные установки подразделяются на всасывающие, нагнетательные и комбинированные.

Принцип работы всасывающих установок основан на создании разрежения воздуха в транспортном трубопроводе (рис. 16.22, а). Всасывающие установки малопроизводительны, так как создать большое разрежение (более 10 кПа) затруднительно. Обычно же в литейных цехах работают всасывающие пневматические установки при разрежении не более 10 кПа для транспортирования пылевидных материалов на небольшие расстояния. Преимущества установок всасывающего типа в том, что материал можно забирать из разных мест, а кроме того, в случае нарушения герметичности трубопровода пыль не будет выделяться в цех.

Нагнетательные установки работают под действием сжатого воздуха, подаваемого в транспортный трубопровод (рис. 16.22, б). Эти установки используют для транспортирования тяжелых пылевидных и кусковых грузов на большие расстояния. Недостаток нагнетательных установок — выделение пыли в цех при нарушении герметичности трубопроводов, повышенное изнашивание трубопроводов в коленах.

Для создания необходимого перепада давлений воздуха в трубопроводе в нагнетательных установках применяют компрессоры и воздуходувки, а во всасывающих системах вакуум-насосы и вентиляторы высокого давления. В качестве питателей в пневмотранспортных системах используют винтовые и камерные.

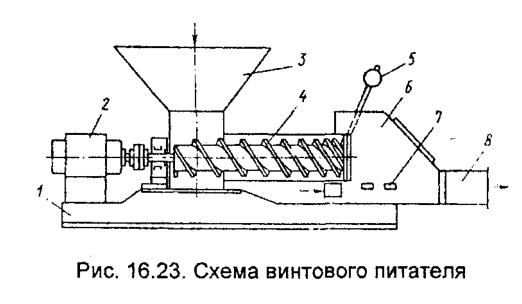

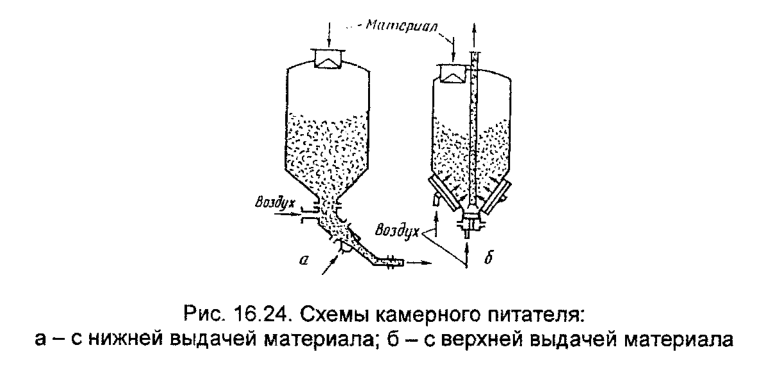

Винтовой питатель (рис. 16.23) — короткий винтовой (шнековый) конвейер, установленный на раме 1. Винт 4 питателя имеет переменный шаг, что позволяет во время работы уплотнять транспортируемый материал настолько, что постоянно сохраняется соответствующее давление сжатого воздуха в транспортном трубопроводе 8. Транспортируемый материал из загрузочной воронки 3 винтом 4 подается в смесительную камеру б. Степень уплотнения материала регулируется грузовым клапаном 5. В нижней части смесительной камеры расположены два ряда форсунок 7, через которые вводится сжатый воздух. Воздух аэрирует материал и вводит его в транспортный трубопровод 8, Преимущество винтовых питателей — небольшие габаритные размеры и простота в управлении, недостаток большая потребляемая мощность электродвигателя 2 и быстрое изнашивание. Камерный питатель (рис. 16.24, а, б) представляет собой цилиндрический сосуд со сферическим верхним и коническим нижним днищами с верхней или нижней выдачей материала. Загрузка происходит через верхнюю горловину большого сечения с конической, герметично закрывающейся изнутри крышкой. Сжатый воздух, поступая от компрессора и проходя через материал в камере, стремится уйти через транспортный трубопровод и увлекает за собой материал.

Питатель с верхней выдачей материала обеспечивает лучшее рыхление материала, что способствует более производительному его транспортированию.

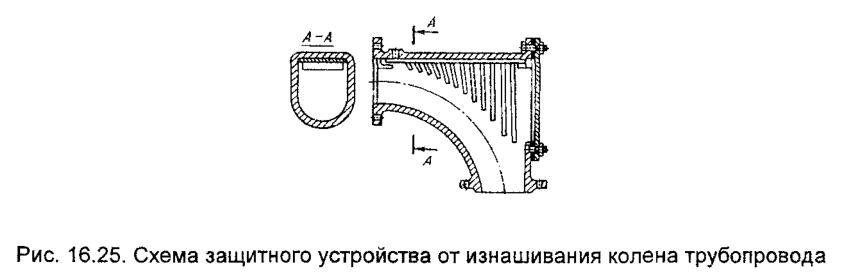

Чтобы предохранить колена трубопроводов от изнашивания, используют специальные защитные устройства, одно из которых изображено на рис. 16.25.

Нагнетательные установки используют не только для перемещения сыпучих материалов, но и для транспортирования штучных грузов (доставка образцов стали, формовочной смеси и других материалов в экспресс-лабораторию для анализа). Груз помещается в специальные патроны, которые и перемещаются со скоростью 6-10 м/с в трубопроводах под давлением сжатого воздуха.

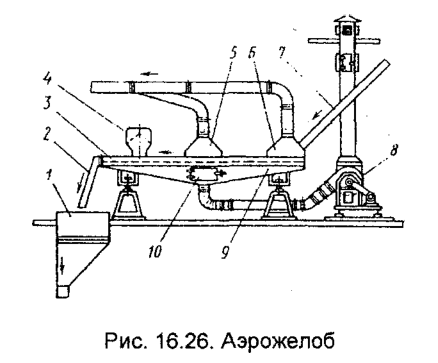

Разновидностью пневмотранспорта являются аэрожелоба, применяемые для транспортирования песка, молотого угля, молотой глины, маршалита и других порошкообразных материалов на небольшие расстояния (до 50 м). Аэрожелоб (рис. 16.26) для транспортирования и охлаждения песка представляет собой наклонное корыто 9 с дверкой 10 для осмотра и с горизонтальным перфорированным полотном 5, на котором перемещается песок, поступающий по лотку 7. Воздух под давлением 2,5-3,0 кПа нагнетается вентилятором 8 под полотно и в виде мельчайших струек проходит через песок и приводит его во взвешенное состояние. Благодаря наклону желоба и движению потока вентиляционного воздуха в движение приходит и аэросмесь (смесь воздуха с материалом). В верхней части желоба, кроме вентиляционных трубопроводов 5, 6, имеется песколовушка 4. Охлажденный песок поступает по лотку 2 в бункер 1.

Преимущества пневматического транспорта — возможность транспортирования по сложной трассе и расположения трубопроводов в любом направлении; совмещение транспортирования материала с технологическими операциями (сушка, охлаждение, отбор мелких фракций и т.д.); почти полная автоматизация транспортирования. Недостатки — большой расход энергии; повышенное изнашивание трубопроводов; необходимость тщательной очистки отработанного воздуха от пыли перед выбросом его в атмосферу; невозможность транспортирования влажных и липких грузов (готовая формовочная смесь); повышенное дробление транспортируемого материала (формовочный песок).

Наибольшее распространение в литейных цехах получили всасывающие пневматические установки. В последнее время наблюдается тенденция к более широкому применению нагнетательных пневмотранспортных установок низкого давления, а значит, и малых скоростей движения материала. При этом уменьшается изнашивание трубопроводов, повышается надежность работы всей системы. Для того чтобы поддерживать давление воздуха постоянным по всей трассе, прибегают к промежуточной подаче воздуха в транспортный трубопровод.

Безрельсовые транспортные машины

К безрельсовым транспортным машинам литейных цехов относятся электрокары, автокары и автопогрузчики.

Электрокары и автопогрузчики — наиболее распространенный вид безрельсового внутрицехового транспорта в современных литейных цехах, особенно массового производства.

Электрокар (рис. 16.27) приводится в движение одним или несколькими электродвигателями постоянного тока, получающими питание от аккумуляторных батарей. Аккумуляторные батареи — наиболее ответственная часть электрокара, их устанавливают обычно рядом с местом водителя. Электрокар прост в обслуживании и управлении, маневрен, безопасен в пожарном отношении. При его работе не выделяются отработанные газы, он не производит шума при движении, пуске и остановке в помещениях.

Электрокар обычно имеет подъемные платформы и грузовые подставки, поэтому для погрузки и разгрузки не требуется применения физической силы. Для зарядки аккумуляторных батарей электрокаров специально оборудуют зарядные станции. В целях безопасности тормозная система ходовой части электрокара выполнена таким образом, что при снятии ноги водителя с площадки управления электрокар мгновенно останавливается и обесточивается. Автокары по внешнему виду почти ничем не отличаются от электрокаров. Вместо электродвигателя и батарей питания автокар имеет обычный бензиновый двигатель.

Автокары выполняют в цехе ту же работу, что и электрокары, но менее распространены. Это объясняется прежде всего тем, что они создают шум во время работы, сложнее в управлении и обслуживании, а отработанные газы загрязняют атмосферу цеха. Для погрузки и перевозки крупногабаритных грузов как внутри цеха, так и для межцеховых перевозок используют автопогрузчики.

Автопогрузчик смонтирован на базе автошасси, но расстояние между его передними и задними колесами значительно меньше, чем у обычных автомобилей, что делает его весьма маневренным. Вместо кузова автопогрузчик снабжен двумя вертикальными колоннами-направляющими для движения по ним тяговой цепи с вилочными захватами или специальной платформой для захвата, подъема и транспортирования грузов.

Напольно-рельсовый внутрицеховой транспорт

Для перемещения тяжелых грузов между пролетами на небольшие расстояния во многих литейных цехах применяют самоходные напольно-рельсовые тележки, которые могут быть неприводными и приводными. Неприводные тележки перемещаются по рельсам с помощью специальной лебедки и канатов. Тяговая лебедка с барабаном для намотки каната, как правило, расположена в приямке ниже уровня пола. У приводной (самоходной) тележки с электромеханическим приводом электродвигатель с редуктором находится на самой тележке, а питание к электродвигателю подается по специальному кабелю или через троллеи, встроенные в приямке между рельсами. Приямок обычно закрыт съемными плитами, а для токосъемника оставляется лишь узкая щель. Колея самоходных тележек обычно 1524 или 750 мм.

В новых цехах стараются избегать применения рельсового транспорта, так как он менее удобен, чем безрельсовый.

Широкий выбор оборудования ЛГМ для литья по газифицируемым моделям с доставкой по России, Казахстане, Беларуси и странам СНГ

Более 10 лет мы занимаемся проектированием и поставкой литейных производств по технологии ЛГМ. Состав оборудования может отличаться и зависит от производительности линии, степени механизации и автоматизации процессов.

Кроме запуска и сервиса мы помогаем в подборе оптимальной технологии, сопутствующих материалов и расходников. Для получения предложения по оборудованию ЛГМ рекомендуем получить консультацию наших технических специалистов. Это позволит точнее решить вашу задачу с наименьшими затратами.

- Белый цех Да

- Черный цех Да

- Размер отливки По запросу

- Производительность По запросу

- Запуск и наладка Есть

- Гарантия Есть

Оборудование белого цеха ЛГМ с доставкой по России и СНГ

Белый цех включает в себя комплекс оборудования по изготовлению пенополистирольных моделей: бункеры для хранения и подачи полистирола, предвспениватели и автоклавы, парогенераторы, смесители противопригарных покрытий, модельные автоматы и полуавтоматы, стенды сушки. Опыт поставки оборудования…

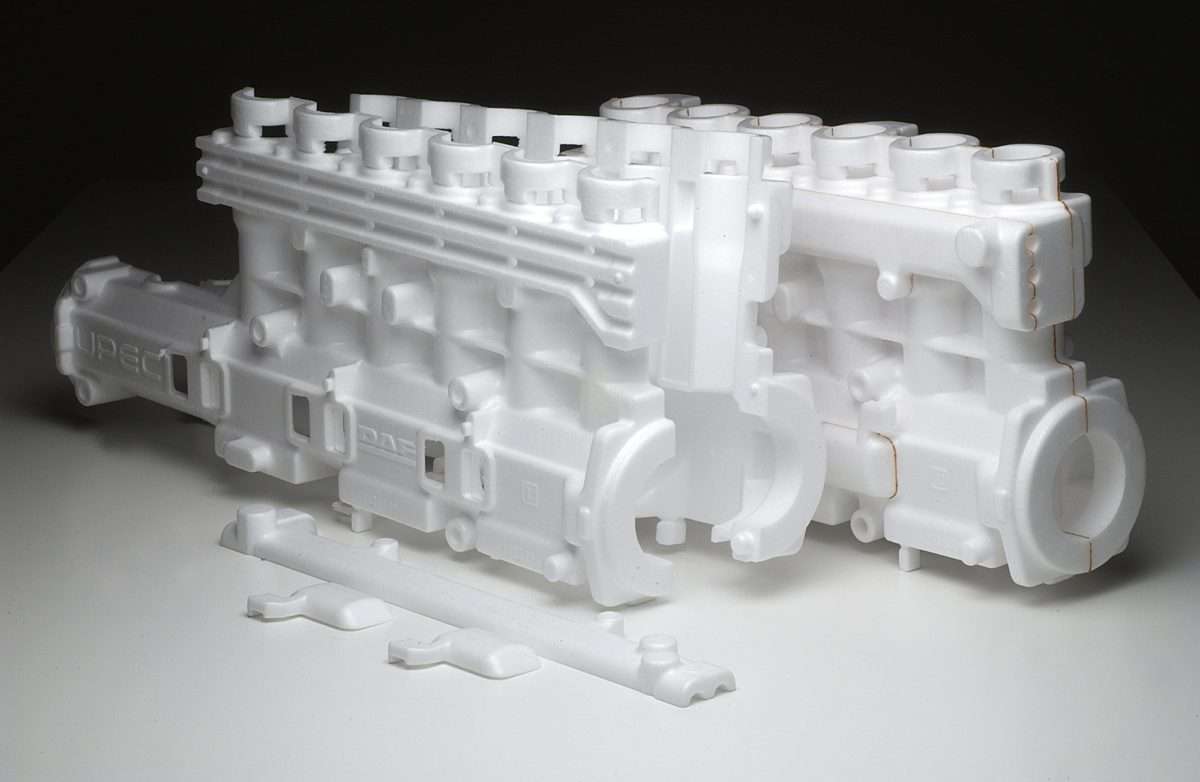

Пресс-формы для изготовления пенополистирольных моделей

Компания «СибЛитКом» принимает заказы на проектирование и изготовление пресс-формы для технологии литья по газифицируемым моделям. Работа с производителями оборудования на прямых партнерских и дилерских договорах дает нам возможность предложить Вам выгодную цену даже…

Лучшие условия работы

Скидки и бонусы для новых и действующих клиентов

При 100% оплате запуск — бесплатно

Гарантия на оборудование до 24 месяцев

Лизинг в ведущих компаниях

Авансовый платёж от 15%

Документация для строительной части от 5 до 20 дней с момента заключения Договора

Минимальная стоимость оборудования

Получите коммерческое предложение сейчас

Подробное технико-коммерческое предложение придет к вам на почту!

Литье по газифицируемым моделям (ЛГМ) обладает рядом преимуществ:

- Резко уменьшить затраты на оборудование;

- Сократить число технологических операций;

- Благодаря использованию в качестве формовочного материала оборотного кварцевого песка и упрочнения формы вакуумом исключается использование стержней и оборудования для их изготовления;

- Сократить операции финишной обработки отливок;

- Снизить до минимума количество отходов производства;

- Сократить трудозатраты в 2—4 раза;

- Снизить потребление электроэнергии в 2—3 раза;

- Сократить и оптимально использовать производственные площади;

- Уменьшить затраты на вспомогательные материалы в 3—5 раз.

Основные технологические этапы изготовления отливок на оборудовании ЛГМ

Наше оборудование в работе

Многолетняя и стабильная работа нашего оборудования — лучший показатель качества и надежности.

100% Гарантия

ООО «СибЛитКом» тщательно отбирает производителей литейного оборудования, предлагая Вам не только лучшее сооотношение цены и качества, но и высокий уровень гарантийного обслуживания и стабильности.

Высокая надежность

Безупречная работа плавильных печей, формовочных линий подтвержается отсутствием негативных отзывов и рекламаций по нашему оборудованию!

О компании “СибЛитКом”

ООО «СибЛитКом» имеет многолетний опыт поставки металлургического оборудования на предприятия России и стран СНГ, объединяя в своей работе передовые технологии в области металлургии, практический опыт и знания реальных потребностей рынка.

ООО «СибЛитКом» представляет интересы надежных, проверенных производителей, поэтому Вы всегда можете быть уверенными в качестве предлагаемой продукции.

Наши специалисты предложат Вам оптимальное проектное решение, помогут подобрать современный, экономически правильный вариант в сжатые сроки без потери качества.

Запуск и пусконаладочные работы

ООО «СибЛитКом» более 10 лет в краткие сроки успешно производит запуск и наладку плавильного, термического и литейного оборудования.

Сервис и обслуживание

ООО «СибЛитКом» в течение многих лет является стабильным поставщиком комплектующих и запчастей для металлургического оборудования производсвта КНР и России.

Преимущества работы с нами

Все можем взять на себя: анализ, расчет, подбор, логистику, монтаж, запуск, сервис и прочее

Стабильное качество и короткие сроки запуска

Надежный производитель литейного оборудования

Налаженная система сервиса и обслуживания

Квалифицированный персонал с опытом работы более 15 лет

География поставок и запусков

Оборудование компании “СибЛитКом” успешно работает практически во всех крупных городах России и СНГ.

Наши клиенты и партнеры

Мы построили результативные деловые отношения со многими компаниями местного и мирового уровня!

ООО «СибЛитКом» имеет многолетний опыт поставки металлургического оборудования на предприятия России и стран СНГ, объединяя в своей работе передовые технологии в области металлургии, практический опыт и знания реальных потребностей рынка.

Оборудование для литейных производств

МЕТАЛЛУРГИЧЕСКОЕ ОБОРУДОВАНИЕ:

РЕАЛИЗАЦИЯ, ИНТЕГРАЦИЯ, СЕРВИС

- Регистрация

Оборудование и технологии литья по газифицируемым моделям (ЛГМ)

Технология изготовления литья по газифицируемым моделям обладает рядом существенных преимуществ перед другими способами, являющимися традиционными для литейных производств в России и за рубежом.

В частности эта технология позволяет получать отливки весом от 10 гр до крупнотоннажных с чистотой поверхности Rz40, c весовой и размерной точностью до 7 класса по ГОСТ 26645-85.

Можно работать практически со всеми существующими марками чугунов, начиная от СЧ15 до ВЧ50 и износостойких марок,применять практические любые стали, от ординарных углеродистых (Ст.20-45), до прецизионных высоколегированных, теплостойких и жаропрочных сплавов, литейное оборудование для получения отливок по технологии ЛГМ может работать со всеми марками литейных бронз, латуней и сплавов на основе алюминия.

Современный технологический уровень массового литейного производства предъявляет все более высокие требования литейному оборудованию, к качеству отливок, их сложности, выходу годного и пр.

В этих условиях одним из перспективнейших направлений является внедрение на существующих литейных производствах технологии литья по газифицируемым моделям (ЛГМ).

Основным принципом ЛГМ является заливка расплава чугуна, стали или цветного сплава в опоку, находящуюся под пониженным давлением, внутри которой в плотной песчаной смеси расположена пенополистирольная выжигаемая модель.

Практика доказала, что применение, предлагаемой нами технологии литья по газифицируемым моделям и литейного оборудования для ЛГМ позволяет:

- снизить затраты на расходные материалы в 3-5 раз

- сократить трудозатраты в 2-4 раза;

- снизить расход электроэнергии в 2-3 раза;

- в разы снизить процент брака и увеличить выход годного;

- снизить потребности в цеховых площадях;

- обеспечить максимальную безотходность;

- улучшить условия труда персонала и многое другое.

Схема основных технологических этапов изготовления отливок методом ЛГМ

Изготовление полистирольной газифицируемой модели (Белый цех)

Подготовка полистирольной газифицируемой модели (Желтый цех)

Изготовление отливок на участке литья (Черный цех)

В соответствии с приведенной технологической схемой состав цехов изготовления литья по газифицируемым моделям предусматривает определенный набор оборудования:

Предвспенивание производится в специальных установках (предвспенивателях), где исходный полистирол обрабатывается паром при постоянном перемешивании. Далее продукт попадает в сушильную камеру, где происходит удаление остаточной влаги. Из сушилки пенополистирол попадает в бункер вылеживания, где хранится до дальнейшего использования.

Изготовление пенополистирольной модели осуществляется на модельных автоматах или полуавтоматах. Модели простой конфигурации вырезаются из пенополистирольного блока на столе при помощи разогретой Ni-Cr нити.

Склеивание небольших моделей в блоки производится вручную. Аналогично выполняется и литниковая система. Готовые модельные блоки окрашиваются специальными противопригарными красками, после чего выполняется сушка. После сушки модельный блок готов к формовке.

Следует отметить, что указанный выше набор оборудования может применяться, например, при производстве пенополистирольной упаковки, по аналогичной технологии.

Установка модельного блока в опоку производится вручную. Предварительно в опоку, становленную на вибростоле насыпают слой сухой песчаной смеси создавая плотную «подушку». Далее блок засыпается сухим, охлажденным песком до верхнего уровня опоки. Сухой песок, находящийся в бункере хранения, механизированным способом подается в опоку и равномерно распределяется в ней. Далее производится виброуплотнение и укрытие опоки вакуумной полиэтиленовой пленкой.

После этого опока транспортируется на участок заливки, где подключается к вакуумной системе. За счет разряжения создается высокая плотность в песчаной форме.

Заливка происходит при включенной вакуумной системе. Время охлаждения зависит от габаритов отливки. Отливка охлаждается при пониженном давлении, поддерживаемом работой вакуумной системы. Извлечение охлажденной отливки осуществляется либо кантовкой опоки либо краном.

Горячий песок для повторного использования подлежит просеиванию, магнитной сепарации, охлаждению и обеспыливанию.

На участке пересыпки песка установлены пылеулавливающие зонты. Общий пылеуловитель устанавливается на улице.

Для подбора необходимого оборудования и определения его стоимости заполните опросный лист

Источник https://metallurgist.pro/plastinchatye-konvejery/

Источник https://siblitcom.ru/katalog/formovochnoe-oborudovanie/oborudovanie-lgm/

Источник https://aitcom.ru/litejnoe-i-formovochnoe-oborudovanie/oborudovanie-lgm