Типы производств. Понятие производственной мощности (Производственная мощность предприятия: понятие и сущность)

Результатом производственной деятельности предприятия является определенная продукция (работы, услуги). Основным ограничением объемов производства продукции на фирме выступают производственные возможности.

Конкретным выражением производственных возможностей каждого предприятия служит определение оптимального объема производства, его производственная мощность. Под оптимальным объемом производства продукции понимается такой объем, который обеспечивает выполнение заключенных договоров и обязательств по производству продукции (выполнению работ) в установленные сроки, с минимумом затрат, с максимально возможной эффективностью.

В рыночных условиях производственная мощность определяет годовой объем предложения предприятия, учитывая наличие и использование ресурсов, уровень и изменение действующих цен.

А также рассчитывается точка безубыточности — минимальный объем производства продукции, при котором предприятие окупает свои затраты, но при этом не получает прибыли. Чем больше разница между объемом фактического производства и точкой безубыточности, тем выше прибыль предприятия.

Актуальность данной работы обусловлено тем, что производственная мощность является исходным пунктом планирования производственной программы предприятия. Она отражает потенциальные возможности объединений, предприятий, цехов по выпуску продукции.

Цель работы – проанализировать теоретические основы расчета производственной мощности и рассчитать производственную мощность на примере конкретного предприятия.

Объектом исследования является методика расчетов.

Предметом – расчет производственной мощности в цехе металлической сетки.

Задачи поставленные в работе:

Рассмотреть теоретический аспект производственной мощности предприятия;

Произвести расчет производственной мощности предприятия;

Описать пути повышения производственной мощности

При формулировании принципиальных положений работы использовались работы таких ученых и специалистов в этой области, как А.Е. Карпов, Д.К. Шим, Д.Г. Сигел, В.В. Бочаров, Р.Н. Энтони, Д.С. Рис, В.Н. Самочкин, Ю.Б. Пронин, Е.Н. Логачёва, И.Т. Балабанов, А.А. Васильев, К.В. Щиборщ, В.В. Ковалёв, Н.Г. Данилочкина, В.П. Савчук, А.А. Калюкин, О.А. Тимофеева, Н.Н. Тренёв и другие.

Информационной базой для написания работы послужили различные учебные пособия, статьи в периодических и интернет-изданиях, а также внутренние документы и бухгалтерская отчетность исследуемого предприятия.

В работе используются приемы и средства статистического, экономического и логического анализа, методы экспертных оценок, сравнения и группировок.

ГЛАВА 1. ПОНЯТИЕ ПРОИЗВОДСТВА. ОСНОВЫ РАСЧЕТА ПРОИЗВОДСТВЕННОЙ МОЩНОСТИ ПРЕДПРИЯТИЯ

1.1. Производственная мощность предприятия: понятие и сущность

Объем основных производственных фондов и степень их использования определяют величину производственной мощности предприятия.

Производственная мощность предприятия — это максимально возможный выпуск продукции за единицу времени в натуральном выражении в установленных планом номенклатуре и ассортименте, при полном использовании производственного оборудования и площадей, с учетом применения передовой технологии, улучшении организации производства и труда, обеспечении высокого качества продукции.

Производственная мощность является величиной динамичной и поэтому должна быть сбалансирована с производственной программой. При планировании производственной мощности необходимо учесть требование достижения равновесия между спросом и предложением на продукцию или услуги. Так, при превышении спроса над предложением необходимо в проектах планировать соответствующий прирост производственной мощности [2].

Производственная мощность также характеризует технологию и организацию производства на предприятии, состав и квалификацию персонала, а также динамику роста и перспективы развития предприятия. Производственная мощность является величиной расчетной и определяется исходя из следующих положений.

Основными факторами, определяющими величину производственной мощности предприятия, являются [2]:

— состав и количество установленных машин, механизмов, агрегатов и т. д.;

— технико-экономические нормы использования машин, механизмов, агрегатов и др.;

— степень прогрессивности техники и технологии производства;

— фонд времени работы оборудования;

— уровень организации производства и труда;

— производственная площадь предприятия (основных цехов);

— намечаемые номенклатура и ассортимент продукции, непосредственно влияющие на трудоемкость производства продукции при данном оборудовании.

При определении состава оборудования учитывается все оборудование основного производства по видам, установленное на начало года, а также то, которое должно быть введено в эксплуатацию в плановом году. В расчет мощности не включается оборудование резервное, опытно-экспериментальных участков, а также используемое для профессионально-технического обучения.

Возможная производительность оборудования, учитываемая при расчете производственной мощности, определяется на основе прогрессивных норм использования каждого вида этого оборудования.

Главные пути повышения использования производственных мощностей:

— Улучшение использования парка оборудования, в том числе сокращение сроков пребывания в монтаже, повышение доли действующего оборудования.

— Улучшение использования фонда времени работы единицы оборудования, в том числе повышение коэффициента сменности; сокращение простоев; сокращение времени на плановый ремонт.

— Повышение производительности работы оборудования, в том числе сокращение затрат вспомогательного времени, сокращение затрат основного машинного времени путем повышения рабочей скорости, интенсификации рабочих процессов.

В настоящее время улучшение использования производственных мощностей связано с повышением качества и конкурентоспособности продукции, улучшением маркетинговой деятельности, расширением сбыта продукции [2].

1.2. Методика расчета производственной мощности предприятия

Важнейшей характеристикой потенциальных возможностей и степени использования ОПФ является производственная мощность участка, цеха, предприятия. Под производственной мощностью понимается максимально возможный годовой (суточный) объем выпуска продукции при заданных номенклатуре и ассортименте с учетом наилучшего использования всех ресурсов, имеющихся на предприятии.

Производственная мощность предприятия определяется, как правило, в расчете на год по мощности основных (ведущих) цехов, участков или агрегатов, т.е. тех из них, которые выполняют основные технологические операции по изготовлению продукции [6].

На плановый период производственная мощность рассчитывается исходя из номенклатуры и ассортимента, установленных в плане. Наличная мощность за отчетный период рассчитывается в номенклатуре и ассортименте, соответствующих фактическому выпуску продукции.

Производственная мощность предприятия зависит от следующих фак-торов: количества и качества действующего оборудования; максимально возможной производительности каждой единицы оборудования и пропускной способности площадей в единицу времени; принятого режима работы (сменность, продолжительность одной смены, прерывное, непрерывное производство и т.п.); номенклатуры и ассортимента продукции, трудоемкости производимой продукции; пропорциональности (сопряженности) производственных площадей отдельных цехов, участков, агрегатов, групп оборудования; уровня внутри-заводской и межзаводской специализации и кооперирования; уровня организации труда и производства.

В общем виде производственная мощность (М) предприятия (цеха) может быть определена по формуле [6]:

где Тэ — эффективный фонд времени работы предприятия (цеха); t — трудоемкость изготовления единицы продукции.

Для определения производственной мощности принимается максимально возможный фонд времени работы оборудования с учетом процесса производства — прерывный или непрерывный.

Производственная мощность цеха (участка), оснащенного однотипным оборудованием, может быть определена по формуле [6]:

где Тэ — максимально возможный (эффективный) годовой фонд времени одной машины (агрегата, станка), ч; К — коэффициент, учитывающий уровень использования производственной мощности машины (оборудования, агрегата, станка); n — количество однотипного оборудования (машин, станков); t -норма времени на обработку (изготовление) единицы продукции на данном оборудовании.

Производственная мощность цеха (участка), оснащенного разнородным оборудованием, определяется так же, как и мощность предприятия, — исходя из производительности парка ведущих групп оборудования, характеризующих профиль данного подразделения.

Производственная мощность литейного, формовочного, сборочного и подобных им цехов (участков) зависит, как правило, от пропускной спосоности наличных производственных площадей этих цехов (участков) и уровня их использования. Она может быть определена по формуле [6]:

где S — полезная площадь цеха, м2; Тэ — эффективный фонд времени использования производственной площади цеха, ч; tи — количество квадратных метро-часов, необходимых для изготовления (сборки, формовки и т.д.) единицы продукции.

Таким образом, расчет производственной мощности предприятий раз-личных отраслей имеет свои особенности, которые должны учитываться в каждом конкретном случае.

Для установления степени соответствия мощностей различных цехов (участков, агрегатов) определяется коэффициент сопряженности ведущего звена предприятия и остальных производственных звеньев.

1.3. Расчеты производственных мощностей

Производственная мощность определяется по мощности ведущих цехов, агрегатов или участков. Под ведущими цехами, участками или агрегатами понимаются те из них, где выполняются основные и наиболее массовые технологические операции по изготовлению готовой (основной) продукции и в которых сосредоточена преобладающая часть оборудования. В черной металургии – это доменные, мартеновские, сталеплавильные цеха или печи, в цветной – электролизные ванны, в текстильной – прядильное и ткацкое производство, на машиностроительных заводах – механические и сборочные цеха.

Если известна производительность оборудования, то производственная мощность определяется, как произведение паспортной производительности оборудования в единицу времени и планового фонда времени его работы (Тэф) [5]:

где Тэф – эффективный фонд работы единицы оборудования, час; а – количество однотипных аппаратов, машин, агрегатов, установленных в отделении (участке, цехе); Н – часовая норма производительности единицы оборудования по паспорту завода-изготовителя, выраженная в конечном продукте (т/час, м3/час, м2/час и др.).

Если известно, что фактически с оборудования снимается продукции больше, чем определено паспортом, то использовать в расчете мощности нужно технически обоснованную норму производительности, определяемую проиводственниками.

Эффективный фонд рабочего времени оборудования определяется в зависимости от режима работы участка (отделения, цеха).

Если производство работает в непрерывном режиме (круглосуточно, без остановок в праздничные и выходные дни), то эффективный фонд рассчитвается следующим образом [5]:

Тнэф = Ткал * ТППР – Ттехн,

где Ткал – календарный фонд (длительность года, 365 дней или 8760 час.); ТППР – время простоев в планово-предупредительных ремонтах, в час.; Ттехн – время простоев оборудования по технологическим причинам (загрузка, выгрузка, чистка, промывка, продувка и т.д.) в час.

В условиях непрерывного производственного процесса максимально возможный фонд времени работы оборудования равен произведению календар-ных дней и 24 ч в сутках

В прерывном производстве рассчитывают располагаемы фонд времени оборудования (в практике его называют номинальным).

Поясним, что понимается под располагаемым фондом времени оборудвания.

Календарный, или максимально возможный, фонд является исходной величиной в учете времени работы и бездействия оборудования. На каждом предприятии действует определенный режим работы (число рабочих и выходных дней, число смен и их продолжительность).

Входная и выходная производственная мощность исчисляются ежегодно по данным отраслевой статистики, как внешняя конкурентная характеристика оборудования. Для определения соответствия производственной программы имеющейся мощности исчисляется среднегодовая производственная мощность предприятия (Мсг). При равномерном наращивании мощности в течение года ее среднегодовая величина определяется, как полусумма входной (Мвх) и выходной (Мвых) мощности [5]:

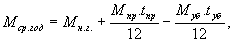

В иных случаях среднегодовая мощность (Мсг) с учетом ввода нового оборудования и вывода устаревшего исчисляется так:

где Мнг – мощность на начало года; Мвв – вводимые новые мощности; Твв – число месяцев работы вводимых мощностей; Мвыв – мощности выводимые; Мо – увеличение мощности за счет оргтехмероприятий; Твыв – число месяцев, когда выводимые мощности не будут работать; То – число месяцев работы после внедрения мероприятия; 12 – число месяцев.

Наличие резервной производственной мощности обусловлена необходи-мостью периодической остановки части оборудования для выполнения ремонтных и регламентных (профилактических) работ, а также для регулирования объема производства продукции. Наиболее оптимальные нагрузки оборудования, как правило, находятся в диапазоне 80-90% от их максимальных значений.

ГЛАВА 2. РАСЧЕТ ПРОИЗВОДСВТЕННОЙ МОЩНОСТИ НА ПРИМЕРЕ ЦЕХА МЕТАЛЛИЧЕСКОЙ СЕТКИ

2.1. Характеристика предприятия

Рассмотрим работу цеха металлической сетки (далее ЦМС).

Цех металлической сетки выпускает следующие виды сеток: тканые, плетеные, сварные, крученые с шестиугольными ячейками. Сетки металлические отличаются друг от друга по материалу проволок и способу их переплетения, форме и размеру ячеек. Тканые сетки производятся путем взаимного переплетения проволоки двух систем, расположенных перпендикулярно друг другу. Сетки могут иметь квадратные и прямоугольные ячейки. Плетеные сетки производятся плетением одной проволочной спирали в предыдущую спираль. Форма ячеек может быть квадратная или ромбическая. Сварные сетки получаются методом контактной сварки проволок, расположенных в двух взаимно перпендикулярных направлениях. Сетки с шестиугольными ячейками изготавливают взаимно скрученными проволоками методом скрутки двух проволок в одном направлении на полный оборот 180 градусов.

Номенклатура выпускаемой продукции ЦМС:

- Тканые сетки:

- сетки проволочные тканные с квадратной ячейкой по ГОСТ 3826-82 и ТУ 14-178-215-91;

- сетки проволочные тканые фильтровые по ГОСТ 3187-76 и ТУ 14-178-311-98;

- сетки саржевые по ТУ 14-4-1561-89;

- сетка частично рифленая для сит вертикальных обоечных машин мельничных комплексов по ТУ 14-178-319-97;

- сетки из стальной рифленой проволоки по ГОСТ 3306-88

Для производства тканых сеток используется следующее металло-ткацкое оборудование: UDWZ –4, UDWZ – 8, UDAW – 40, UDAW –32, UDWE-08.

- Сетки стальные плетеные:

- плетеные сетки по ГОСТ 5336-80

- сетки плетеные по различным видам покрытий по ТУ 14-178-287-95;

- сетки плетеные стержневые для хлебопекарной промышленности по ТУ 14-178-304-96.

Для производства плетеных сеток используются станки следующих моделей: UDAFW –10 , UAFV-20, UDAFV-60, UDAFV –100.

Исходным сырьем для производства тканых и плетеных сеток служит низкоуглеродистая термически обработанная (для тканых) и термически необработанная (для плетеных) проволока по ТУ 14-4-1463-89, низкоуглеродистая проволока из стали марок 45-50 (для сеток из рифленой проволоки) по ТУ 14-4-1566-89.

- Сварные сетки для железобетонных конструкций в соответствии с ГОСТ 8478-81, ТУ 14-1-5272-94.

Исходным сырьем для изготовления данного вида сетки служит низкоуглеродистая проволока класса Вр 1 по ГОСТ 6727-80 и арматурная сталь марка Вst 500 М с трехсторонним периодическим профилем по ТУ 14-1-5248-94. Производство сеток осуществляется на сварных машинах типа G5/102, G32/102.

4. Сетки двойного кручения с шестиугольными ячейками по ТУ 14-178-351-98 из низкоуглеродистой термически обработанной оцинкованной проволоки.

5. Сетчатые конструкции по ТУ 14-178-350-98 из сетки двойного кручения.

Для производства шестигранной сетки и сетчатых конструкций применяется следующее оборудование: машина ТRТ 5/83 и отбортованные машины марки ТG 2 и ТG 4.

Технологический процесс производства сетки показан на рис. 2.1. От поставщиков в цех на промежуточный склад проволоки поставляется исходное сырье (проволока). Со склада проволоки металл распределяется по участкам, где перерабатывается в готовую продукцию. Готовая продукция вывозится на склад готовой продукции, а металлоотходы, остающиеся после производственного процесса, отправляются на участок прессовки лома.

Участок тканых сеток

Участок каннелированных сеток

Участок шестигранной сетки

Участок плетеных сеток

Участок сварных сеток

Рис. 2.1. Основные технологические потоки в ЦМС

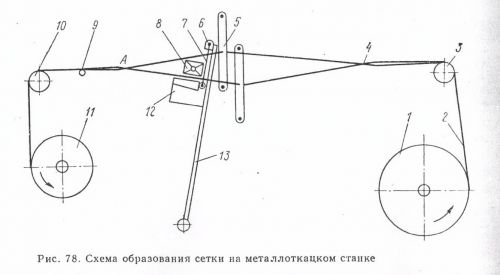

Схема образования сетки показана на рис. 78. С навойного барабана 1 разматываются проволоки основы 2, которые огибают скало 3 и принимают горизонтальное положение. Затем они проходят ценовые планки 4, глазки галев 5 и идут через бердо 7, закрепленное в брусе 12 батана 13 вершником 6. Готовая сетка движется через проглаживающий валик 9, грудной вал 10и наматывается на товарный барабан 11.

2.2. Расчет и анализ использования производственной мощности на примере цеха металлической сетки

В таблице 2.1 представлены данные, характеризующие наличие и состав основных фондов ЦМС за 2014-2016 гг.

Наличие и состав основных производственных фондов ЦМС, тыс.руб.

Группа основных фондов

Сооружения и передаточные устройства

Машины и оборудование

Из данных таблицы 2.1 видно, что общая среднегодовая стоимость основных фондов ЦМС в сравнении с базисным 2015 годом увеличилась в 2016 году на 16848 тыс.руб. или на 7,50%, а в 2017 году – на 53592 тыс.руб. или на 23,86%.

Подобная динамика была в первую очередь вызвана значительным ростом стоимости основных фондов по группе «Машины и оборудование», поскольку на предприятии наметилась тенденция обновления парка основного технологического оборудования: в сравнении с базисным 2015 годом прирост в 2016 году составил 26016 тыс.руб. или 21,33%, а в 2017 году – 54996 тыс.руб. или 45,08%. За анализируемый период также увеличилась стоимость основных средств по группе «Сооружения и передаточные устройства», а также «Транспортные средства». По группе здания произошло уменьшение стоимости основных средств в связи с ликвидацией в 2016 году одного из помещений, принадлежащих ЦМС, а также уменьшению балансовой стоимости оставшихся помещений в связи с амортизацией.

Произведем расчет показателей эффективности использования основных фондов ЦМС и представим их в таблице 2.2.

Показатели эффективности использования основных фондов ЦМС

Изменение к 2015 г.

1. Фондоотдача основных фондов (Фо)

2. Фондоотдача активной части

основных фондов ()

3. Фондоемкость основных фондов (Фе)

основных фондов (Фр)

Как видно из данных таблицы 2.2, фондоотдача основных фондов предприятия, в том числе их активной части, в исследуемом периоде увеличилась, что повлекло за собой снижение фондоемкости, однако фондорентабельность снизилась в результате отрицательной динамики прибыли в исследуемом периоде

Рассчитаем относительную экономию основных фондов:

тыс.руб.

тыс.руб.

Таким образом, при фондоотдаче 2015 года для получения объема выручки 2016 года предприятию понадобилось бы основных фондов на 32516,64 тыс.руб. больше фактического уровня 2016 года, а для получения выручки 2017 году – на 120137,4 тыс.руб. больше фактического уровня 2017 года.

Производственная мощность представляет собой максимально возможный выпуск продукции (объем оказания услуг) при достигнутом или намеченном уровне техники, технологии и организации производства. Степень использования производственных мощностей характеризуется следующими коэффициентами: общий коэффициент, интенсивный коэффициент и экстенсивный коэффициент.

В таблице 2.3 представлен перечень основного технологического оборудования ЦМС.

Перечень основного и вспомогательного оборудования ЦМС

1.М/ткацкий станок мод. UDWZ 8*1300…1500

2.М/ткацкий станок мод. UDWZ 8*2000

3.М/ткацкий станок мод. UDWZ 4

4.М/ткацкий станок мод. UDWЕ 0,8*1000

5.М/ткацкий станок мод. UDWЕ 0,8*1300

6.М/ткацкий станок мод. UDAW 40

7.М/ткацкий станок мод. UDAW 32

8.М/ткацкий станок мод. UDWZ 0,6 *1000

9.Механизированная линия сборки сетки из стальной рифленой проволоки Л331.43.200

10. Линия сварных арматурных сеток G5/102

11. Линия сварных арматурных сеток 32S/102

12. Станок по производству шестигранной сетки двойного кручения TRT-5

13. С/плетельный автомат UDAFV-20

14. С/плетельный автомат UDAFV-10

15. С/плетельный автомат UDAFV-100

16. С/плетельный автомат UDAFV-60

17. Прокатная клеть ДУО 570х1400

18. Перемоточные машины 12-ти шпиндельные

19. Перемоточные машины 9-ти шпиндельные

20. Навойная станция

21. Контрольно-перемоточные машины

Для характеристики степени экстенсивной загрузки оборудования требуется определить фонды времени:

— календарный фонд времени – максимально возможное время работы оборудования (количество календарных дней в отчетном периоде умножается на количество часов ежесменной работы и на количество единиц установленного оборудования);

— номинальный фонд времени (количество единиц установленного оборудования умножается на количество рабочих дней отчетного периода и на количество часов ежедневной работы);

— плановый фонд – время работы оборудования по плану: отличается от режимного временем нахождения оборудования в плановом ремонте и на модернизации;

— фактический фонд отработанного времени (по данным учета).

В таблице 2.4 представлены данные, характеризующие баланс времени работы оборудования в ЦМС в 2015-2017 гг.

Баланс времени работы единицы оборудования ЦМС

Среднегодовое количество действующего оборудования, ед.

Число календарных дней

Количество рабочих дней

Установленная продолжительность смены, час.

Средняя фактическая продолжительность смены, час.

Плановые простои на ремонт и модернизацию оборудования, час.

Календарный фонд времени, час.

Номинальный фонд времени, час.

Эффективный фонд времени, час.

Производственная мощность (Мr) определяется по формуле

где Пч – часовая производительность оборудования;

Фпл – эффективный годовой фонд времени работы единицы оборудования, ч;

Н – среднегодовой парк этого вида оборудования, учтенный при расчете мощности.

Произведем расчет производственной мощности в таблице 2.5.

Расчет производственной мощности ЦМС

Мощность годовая, кв.м.

1.М/ткацкий станок мод. UDWZ 8*1300…1500

2.М/ткацкий станок мод. UDWZ 8*2000

3.М/ткацкий станок мод. UDWZ 4

4.М/ткацкий станок мод. UDWЕ 0,8*1000

5.М/ткацкий станок мод. UDWЕ 0,8*1300

6.М/ткацкий станок мод. UDAW 40

7.М/ткацкий станок мод. UDAW 32

8.М/ткацкий станок мод. UDWZ 0,6 *1000

9.Механизированная линия сборки сетки из стальной рифленой проволоки Л331.43.200

10. Линия сварных арматурных сеток G5/102

11. Линия сварных арматурных сеток 32S/102

12. Станок по производству шестигранной сетки двойного кручения TRT-5

13. С/плетельный автомат UDAFV-20

14. С/плетельный автомат UDAFV-10

15. С/плетельный автомат UDAFV-100

16. С/плетельный автомат UDAFV-60

17. Прокатная клеть ДУО 570х1400

18. Перемоточные машины 12-ти шпиндельные

19. Перемоточные машины 9-ти шпиндельные

20. Навойная станция

21. Контрольно-перемоточные машины

Пояснения к расчету в таблице:

М1 = 110*1773*2=390060 кв.м.

М2 = 112*1773*2=397152 кв.м.

Остальные позиции находятся аналогично.

Расчет мощности производится по ведущему оборудованию, которое включает в себя металлоткацкие станки и линии сварных арматурных сеток, выполняющие основной объем работ, отличающиеся сложностью и трудоемкостью процесса изготовления сетки. Сеткоплетельные автоматы UDAFV выполняют довольно простые операции, прокатная клеть – подготовительную операцию вытягивания проволоки, перемоточные машины относятся к вспомогательному оборудованию.

Таким образом, общая производственная мощность цеха по производству сетки равна

Теперь необходимо определить резерв увеличения выпуска продукции за счет увеличения загрузки оборудования.

Исходные данные для определения интенсивности загрузки оборудования на предприятии представлены в таблице 2.6.

Исходные данные для определения интенсивности загрузки оборудования ЦМС

Объем производства, кв.м

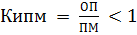

Рассчитаем коэффициент интенсивной загрузки оборудования по формуле:

Фактический объем выпуска продукции

Ки = Проектный объем выпуска продукции

Как видно из проведенных расчетов, степень интенсивной загрузки оборудования составляет 93%, т.е. данный коэффициент показывает, что в производственные мощности ЦМС загружены практически полностью и резерв увеличения выпуска продукции невелик, хотя он и есть.

Далее рассчитаем коэффициент экстенсивной загрузки оборудования по формуле

Фактический фонд времени

Кэ = Максимальный фонд времени

Обобщающий показатель, комплексно характеризующий использование оборудования, это коэффициент интегральной загрузки оборудования. Он представляет собой произведение коэффициентов экстенсивной и интенсивной загрузки оборудования. В ЦМС он составляет:

Как показали проведенные расчеты, коэффициент интегральной загрузки оборудования предприятия 0,84 свидетельствует о неэффективном использовании основных фондов ЦМС.

В таблице 2.7 представлены данные, характеризующие баланс времени работы оборудования ЦМС.

Баланс времени работы оборудования ЦМС

Среднегодовое количество действующего оборудования

Количество календарных дней

Количество рабочих дней

Установленная продолжительность смены, час.

Средняя фактическая продолжительность смены, час.

Плановые простои на ремонт и модернизацию оборудования, час.

Календарный фонд времени, час.

Номинальный фонд времени, час.

Плановый фонд времени, час.

Фактический фонд времени, час.

Коэффициент использования календарного фонда времени, %

Коэффициент использования номинального фонда времени, %

Коэффициент использования планового фонда времени, %

Простои в плановом фонде времени, %

Как видно из полученных данных, эффективность использования рабочего времени в ЦМС составляет от календарного времени 60,55%, от номинального 89,73%, от планового 93,51%.

Таким образом, можно сделать вывод о том, что у предприятия имеются резервы увеличения объема производимых работ (услуг) за счет сокращения времени простоев оборудования.

Баланс производственной мощности включает:

- мощность предприятия на начало планируемого периода (Mн.г.)

3930337 кв.м. (мощность на конец предыдущего года)

2) величину прироста производственной мощности за счет различных факторов (модернизации, реконструкции, технического перевооружения и др.) (Мпр) 620550 кв.м

3) размеры уменьшения производственной мощности в результате выбытия, передачи и продажи ОПФ, изменения номенклатуры и ассортимента продукции, изменения режима работы предприятия и других факторов (Myб) 93565 кв.м.

4) величину выходной производственной мощности, т.е. мощности на конец планируемого периода (Mвых)

где 8566732 – производственная мощность на начало года;

620550 – приобретение линии сварных арматурных сеток G5/102;

93565 – ликвидация станка по производству шестигранной сетки двойного кручения TRT-3.

5) среднегодовую производственную мощность (Мср.год) предприятия, которая может быть определена по формуле:

где tпр – количество месяцев использования дополнительно введенных мощностей в году, мес.;

tуб – количество месяцев с момента выбытия производственных мощностей и до конца года;

Мср.год. = 3930337+(620550*7)/12-(93565*4)/12=4561136 кв.м.

6) коэффициент использования среднегодовой производственной мощности (Kи):

где ОП – объем производства;

ПМ – производственная мощность.

Если Vпл(факт) < Mср.год, то это значит, что производственная программа предприятия обеспечена производственными мощностями.

Для устойчивой работы предприятия, а также для возможности улучшения качества и обновления выпускаемой продукции и других целей оно должно иметь оптимальный резерв производственной мощности. Величина этого резерва определяется спецификой предприятия и колеблется от 10 до 20%. Следовательно, в ЦМС необходимо провести выявление «узких» мест в работе оборудования и принять меры к их устранению. Как одно из направлений — можно соптимизировать график плановых ремонтов оборудования, предусмотреть проведение профилактических диагностик и ремонтов для сокращения затрат времени на плановые ремонты.

ГЛАВА 3. ПУТИ ПОВЫШЕНИЯ ПРОИЗВОДСТВЕННОЙ МОЩНОСТИ

3.1 Повышение качества ремонтных работ за счет внедрения технологических карт проведения ремонтов

При ремонте оборудования работник ремонтной службы записывает операции в ремонтную карту. Но в ней указываются только общие фразы: например, при ремонте электродвигателя «средний ремонт в полном объеме, замена подшипников, смазка». Но допуски и действительные значения не указываются (например, размер посадочного места под подшипник) и зачастую просто не измеряются. Предлагается ввести документ «Карта сборки» в котором, сборщик (электромонтер) будет прописывать все измеренные значения.

В таблице 3.1 приведен прогнозируемый объем снижения окончательного брака в результате внедрения карт сборки.

Прогнозируемый объем снижения окончательного брака в результате внедрения карт сборки

лобовые больше указанных

нет цепи в обмотке

обмотка выше железа

пробой между фаз

различное ом. сопротивление

Таким образом, объем затрат по окончательному браку ремонтных работ сократится на 3,64%, следовательно, сократятся в том же отношении простои на ремонт оборудования.

В результате оценки качества оказания услуг при проведении ремонтов одним из самых значительных дефектов является невыполнение согласованной ведомости планируемых работ по ремонту оборудования, уточненной по результатам дефектации ЦМС.

В целях контроля и устранения данных замечаний предприятию предлагается закупить специализированный прибор — измеритель MRP-120, который предназначен для измерения дефектов параметров устройств защитного отключения (УЗО), являющихся дополнительной защитой от поражения электрическим током в однофазных и трехфазных цепях переменного, постоянного пульсирующего и постоянного тока.

Общий объем проведенных ремонтных работ металлоткацких станков с выявленными несоответствиями в 2017 году составил 12160 тыс.руб. Из них невыполнение согласованной ведомости планируемых работ по ремонту оборудования, уточненной по результатам дефектации, составили 2,2%, то есть 12160*2,2/100= 267,52 тыс.руб.

В результате внедрения прибора MRP-120 количество данных несоответствий сократится минимум на 50%. Таким образом, плановые простои металлоткацких станков на ремонт снизятся на 2,2*50%=1,1%.

3.2 Экономический эффект предлагаемых мероприятий

Таким образом, в результате предлагаемых мероприятий производственная мощность металлоткацких станков, по которым снизятся простои в ремонте, увеличится на

=115134 кв.м. и по второму мероприятию на

Итого 115134+34793=149928 кв.м.

Исходные данные для определения интенсивности загрузки оборудования на предприятии представлены в таблице 3.2.

Исходные данные для определения интенсивности загрузки оборудования ЦМС

Объем производства, кв.м

Рассчитаем коэффициент интенсивной загрузки оборудования:

Таким образом, как видно из проведенных расчетов, в результате предложенных мероприятий степень интенсивной загрузки оборудования повысилась с 93% до 96%, а производственная мощность предприятия увеличилась на 4607250/4457322*100-100=3,8%.

ЗАКЛЮЧЕНИЕ

Таким образом, производственная мощность предприятия — это максимально возможный выпуск продукции за единицу времени в натуральном выражении в установленных планом номенклатуре и ассортименте, при полном использовании производственного оборудования и площадей, с учетом применения передовой технологии, улучшении организации производства и труда, обеспечении высокого качества продукции.

Производственная мощность является величиной динамичной и поэтому должна быть сбалансирована с производственной программой. При планировании производственной мощности необходимо учесть требование достижения равновесия между спросом и предложением на продукцию или услуги. Так, при превышении спроса над предложением необходимо в проектах планировать соответствующий прирост производственной мощности.

Производственная мощность также характеризует технологию и организацию производства на предприятии, состав и квалификацию персонала, а также динамику роста и перспективы развития предприятия. Производственная мощность является величиной расчетной и определяется исходя из следующих положений.

Производственная мощность предприятия определяется в натуральном выражении в номенклатуре продукции, изготовляемой заводом. Мощность рассчитывается в единицах измерения продукции, принятых в плане (договоре).

Расчет производственной мощности ведется по всем производственным подразделениям предприятия в последовательности: от низшего производственного звена к высшему; от группы технологически однотипного оборудования — к производственным участкам; от участков — к цехам, от цехов — к заводу в целом.

Для расчета мощности используются основные производственные фонды; режим работы оборудования и использования площадей; нормы трудоемкости изделий и производительность оборудования.

Величина мощности ведущего подразделения данной ступени определяет величину мощности подразделения следующей ступени; по мощности ведущего участка устанавливается мощность цеха, по мощности ведущего цеха — мощность завода. Ведущим подразделением считается такое, в котором выполняются основные технологические операции по изготовлению продукции, где затрачивается наибольшая доля совокупного живого труда и где сосредоточена значительная часть основных производственных фондов данного предприятия. Под «узким местом» понимают отдельные цеха, участки, группы оборудования, мощности которых не соответствуют мощностям подраз-делений, по которым устанавливается мощность всего предприятия, цеха, участка.

Помимо указанных выше расчетов мощности предприятия, составляют «Баланс производственной мощности», где указывается объем производства; производственная мощность на начало года; увеличение мощности за счет расширения, реконструкции, проведения организационно-технических меро-приятий, изменения номенклатуры; уменьшение мощности за счет изменения номенклатуры, выбытия производственных мощностей; мощность на конец года; среднегодовая мощность, коэффициент использования производственных мощностей.

В результате предложенных мероприятий степень интенсивной загрузки оборудования повысилась с 93% до 96%, а производственная мощность предприятия увеличилась на 4607250/4457322*100-100=3,8%.

СПИСОК ЛИТЕРАТУРЫ

- Волков, О.И. Экономика предприятия: Учебник / О.И.Волкова.- 2-е изд., перераб. и доп. – М.: ИНФРА-М, 2015. — 520с.

- Ворст, И. Экономика фирмы: Учебник / И. Ворст, П. Ревентлоу – М.: Высшая школа, 2015. – 437с.

- Горфинкель, В.Я. Экономика предприятия: Учебник для вузов / В.Я. Горфинкель, Е.М. Купрякова, В. П. Праслова – М.: Банки и биржи, ЮНИТИ, 2015. — 367с.

- Грызунов, В.П. Экономика предприятия: Учебник / В.П. Грызунов. — М.: Финансы и статистика, 2016. — 485с.

- Грузинов, В.П. Экономика предприятия и предпринимательства: Учебное пособие / Грузинова В.П. – М.: СОФИТ, 2016. — 286с.

- Грищенко, О.В. Анализ и диагностика финансово-хозяйственной деятельности предприятия. Учебное пособие. / О.В. Грищенко – Таганрог: изд-во ТРТУ, 2015. — 112 с.

- Зайцев, Н.Л. Экономика промышленного предприятия: Учебное пособие / Н.Л. Зайцев. – М.: Высшая школа, 2016. – 235с.

- Кружков, В.Г. Экономика предприятия. Учебное пособие / В.Г. Кружков, В.З.Каган, Р.В. Самойлов. — М.: ИНФРА — М, 2016. – 340 с.

- Королев, Н.С. Эффективность работы производственного предприятия. / Н. С. Королев – М.: ИНФРА — М., 2015. – 231с.

- Райзберг, Б.А. Комплексный экономический анализ хозяйственной деятельности. / Б. А Райзберг, Л.Ш. Лазовский, Е.Б. Стародубцева — М.: ИНФРА, 2015.- 569с.

- Савицкая, Г.В. Анализ хозяйственной деятельности предприятия: 4-е изд., перераб. и доп. / Г.В. Савицкая – М.: ООО «Новое знание», 2016. – 688 с.

- Сафронов, Н.А. Экономика предприятия: Учебник / Сафронова Н.А. – М.: «Юристъ», 2015. – 584с.

- Сергеев, И.В. Экономика предприятия. / И.В. Сергеев – М.: Финансы и статистика, 2016.-358 с.

- Табурчак, П.П. Анализ и диагностика финансово-хозяйственной деятельности предприятия: Учебное пособие для вузов. / П.П. Табурчак, А.Е. Викуленко, Л.А. Овчинникова – Ростов н/Д.: Феникс, 2016. – 352с.

- Фатхутдинов Р.А. Производственный менеджмент. / Р.А. Фатхутдинов – М.: Банки и биржи, ЮНИТИ, 2015. – 256 с.

- Чечевицына, Л.Н. Экономический анализ: Учебное пособие. / Л.Н. Чечевицина – Ростов н/Д: изд-во «Феникс», 2016. – 448с.

- Карсекин, В.А. Оценка основных фондов / В.А. Карсекин // Экономист. – 2017. — №10. – С.95-99.

- Системный подход при анализе потенциала фирмы

- Косвенные налоги и их место в налоговой системе РФ (История возникновения и развития косвенных налогов)

- Финансовая политика и ее реализация в РФ (Сущность и цели финансовой политики)

- Предпосылки формирования конструктивизма

- Коммерческие риски и способы их уменьшения (Понятие и роль коммерческих рисков и способов их уменьшения хозяйствующего субъекта)

- Факторы внешней среды косвенного воздействия (Сущность внешней среды косвенного воздействия)

- Коммерческие риски в торговой деятельности и пути их снижения (Виды коммерческих рисков)

- Теоретические основы спортивного менеджмента

- Основные функции в системе менеджмента (Понятие менеджмента и его сущность)

- Нормативный договор: понятие и сущность

- Государственное социальное страхование (Организационно-правовые формы социального обеспечения в России)

- Организационная культура как инструмент преодоления кризисных ситуаций в развитии компании (Сущность и специфика организационной культуры компании)

При копировании любых материалов с сайта evkova.org обязательна активная ссылка на сайт www.evkova.org

Сайт создан коллективом преподавателей на некоммерческой основе для дополнительного образования молодежи

Сайт пишется, поддерживается и управляется коллективом преподавателей

Telegram и логотип telegram являются товарными знаками корпорации Telegram FZ-LLC.

Cайт носит информационный характер и ни при каких условиях не является публичной офертой, которая определяется положениями статьи 437 Гражданского кодекса РФ. Анна Евкова не оказывает никаких услуг.

Коэффициент использования производственной мощности

Данные для расчета показателя собирают вручную и делают это на ежедневной основе. Значение потенциальной величины мощности формируют на протяжении кого-либо периода и потом его используют для подстановки в формулу. А фактическую занятость засекают каждый раз или по возможности используют для этого приборы учета.

Важно! КИМ может рассчитываться как для одного станка или производственной линии, так и целого цеха или всего предприятия. Поэтому и данные необходимы за разные промежутки времени: для одной единицы техники можно их собирать каждый час, а для предприятия коэффициент находят за более длинные периоды (месяц, квартал, год)

Для быстрого и точного получения информации необходимо настроить ее автоматический сбор. Затраты на ручное ведение статистики могут быть сильно высокими.

Примеры решения задач

| Задание | Стоимость основных фондов, которая сохраняет элементы на момент выбытия, вычитая расходы по ликвидации: |

Читайте также: Прожиг кабеля: что это такое и как его выполняют

| Задание | В цеху предприятия работают два комплекса, в следующем году планируется купить ещё один. На данном участке выпускаются комплекты деталей. На выпуск одного комплекта затрачивается полчаса работы комплекса. На начало периода за 1 час участкам выпускаются 4 комплекта деталей, на конец периода 6 комплектов. Действительный рабочий фонд времени составляет 7200 часов. Необходимо определить входную, выходную мощность и среднюю производственную мощность. |

| Решение | Расчет производственной мощности входной: |

7200 * 4 = 28 800 компл.

Расчет производственной мощности выходной:

28 800 + 7200*2 = 43 200 компл.

Расчет производственной мощности средний:

28 800 + 14 400 * 5 / 12 = 34 800 компл.

Ответ 28 800 компл., 43 200 компл., 34 800 компл.

| Понравился сайт? Расскажи друзьям! |

Копирование материалов с сайта возможно только с разрешения администрации портала и при наличие активной ссылки на источник.

Факторы производственной мощности

На величину производственной мощности могут оказывать влияние несколько факторов, среди которых можно выделить:

- число и состав устанавливаемых машин, оборудования, агрегатов и механизмов,

- техническое и экономическое использование механизмов, машин,

- прогрессивность техники и технологии в производстве,

- фонд рабочего времени по оборудованию,

- уровень организации труда и производственного процесса,

- производственные площади основных цехов и предприятия в целом,

- намеченные ассортимент и номенклатура изделий, которые оказывают непосредственное воздействие на производство продукции при наличии определенного оборудования.

В случае определения состава оборудования к учету принимается совокупность оборудования основного производства в соответствии с видами, которые установлены на начало года, а также введённые в эксплуатацию плановом году. Расчет производственной мощности не включает резервное оборудование, оборудование опытных и экспериментальных участков, оборудование, которое используется для профессионального и технического обучения.

Основной расчетный коэффициент

Общая оценка, позволяющая определить эффективность использования оборудования, производится с помощью специального показателя, представляющего собой коэффициент использования производственной мощности. Его значение вычисляется по формуле: Кисп = Оф :Мр, в которой «Оф» — это фактически произведенная продукция, а «Мр» служит показателем расчетной производственной мощности.

При более точных расчетах анализируется и оценивается использование машин и прочего оборудования. Для этого применяется специальный коэффициент, учитывающий экстенсивную нагрузку оборудования (Кэкс). Он применяется в трех основных формулах: 1. Кэкс = Вф :Фк, 2. Кэкс = Вф :Фр, 3. Кэкс = Вф :Фпл, в которых Вф является фактически отработанным временем, а Фк, Фр и Фпл представляют собой соответствующие фонды времени – календарный, режимный и плановый полезный.

Существует еще один важный показатель, определяющий эффективность использования установленного оборудования. Это коэффициент сменности, определяемый двумя основными методами. В первом случае используется общее количество станко-часов, отработанных в течение суток и действительный расчетный фонт времени функционирования машин в течение одной смены. Здесь первая величина относится ко второй. При втором способе отработанные станко-смены соотносятся с количеством установленных машин и механизмов. Первый метод является более точным, поскольку он учитывает фактическое почасовое время работы во всех сменах.

Использование производственных мощностей определяется и с помощью показателя интенсивности нагрузки на оборудование. Учитываются такие характеристики, как организация труда на рабочих местах, качество оборудования и другие факторы, обеспечивающие использование полной мощности оборудования в продолжительный период времени. При более высокой надежности оборудования коэффициент интенсивности приближается к единице.

Наиболее рациональное и эффективное использование производственных мощностей является основной задачей каждого предприятия. Это позволяет увеличивать выпуск продукции без потерь качества и не увеличивая ее себестоимость.

Читайте также: Маркировка резисторов по цветам: расшифровка цветовых обозначений сопротивления в таблице

Рекомендации руководителю

Что делать работодателю, если он желает изменить производственную мощность в лучшую сторону? Рассмотрим конкретные примеры:

- Обеспечение дополнительных рабочих мест.

- Устранение необоснованных потерь времени.

- Стимулирование сотрудников на увеличение производительности.

- Повышение квалификации сотрудников.

- Укомплектование рабочих мест современной техникой.

- Совершенствование структуры основных фондов.

- Организация мероприятий по уменьшению норм расхода сырья.

Наименьшие производственные мощности у предприятий с морально и технически устаревшим оборудованием.

Архивы

Выберите месяц Апрель 2021 Апрель 2021 Июль 2021 Март 2017 Февраль 2021 Январь 2021 Декабрь 2021 Ноябрь 2021 Октябрь 2016 Сентябрь 2021 Август 2021 Июль 2021 Июнь 2021 Май 2021 Апрель 2016 Март 2021 Февраль 2021 Январь 2021 Декабрь 2015 Ноябрь 2015 Октябрь 2015 Сентябрь 2015 Август 2015 Июль 2015 Июнь 2015 Май 2015 Апрель 2015 Март 2015 Февраль 2015 Январь 2015 Декабрь 2014 Ноябрь 2014 Октябрь 2014 Сентябрь 2014 Август 2014 Июль 2014 Июнь 2014 Май 2014 Апрель 2014 Март 2014 Февраль 2014 Январь 2014 Декабрь 2013 Ноябрь 2013 Октябрь 2013 Сентябрь 2013 Август 2013 Июль 2013 Июнь 2013 Май 2013 Апрель 2013 Март 2013 Февраль 2013 Январь 2013 Декабрь 2012 Ноябрь 2012 Октябрь 2012 Сентябрь 2012 Август 2012 Июль 2012 Июнь 2012 Май 2012 Апрель 2012 Март 2012 Февраль 2012 Январь 2012 Декабрь 2011 Ноябрь 2011 Октябрь 2011 Сентябрь 2011 Август 2011 Июль 2011 Июнь 2011 Май 2011 Апрель 2011 Март 2011 Февраль 2011 Январь 2011 Декабрь 2010 Ноябрь 2010 Октябрь 2010 Сентябрь 2010 Август 2010 Июль 2010 Июнь 2010 Май 2010 Апрель 2010 Март 2010 Февраль 2010

Норматив и толкование значения

У КИМ нет нормативных значений. В каждом отдельно взятом случае будут свои границы желаемой эффективности, тем более, если речь идет о человеческих ресурсах. Однако по значению показателя можно сделать определенные выводы:

- низкое значение говорит о неэффективном управлении и нерациональном подходе к организации внутренних процессов на предприятии. Для улучшения положения необходимо вовлекать дополнительное оборудование и менять схему работы;

- при значении коэффициента более 0,7 (70% эффективности) можно повысить производительность собственными силами без привлечения дополнительных ресурсов;

- показатель, равный 1 (100%), свидетельствует о полной загруженности ресурсов, и для увеличения объемов производства нужно дополнительное оборудование.

Советуем изучить Принцип работы и особенности источников бесперебойного питани

В западных странах хорошим показателем является величина обобщенного коэффициента 80-82%. Можно использовать эти данные для сравнения КИМ в целом по предприятию.

Значение коэффициента не может быть более 100. В противном случае необходимо будет повышать производительность оборудования на единицы времени или пересматривать сменность работ.

Важно! На значение КИМ могут влиять внешние факторы, такие как волантильность спроса, появление новых конкурентов, форс-мажорные обстоятельства. Чтобы оставаться конкурентоспособным, предприятию следует постоянно совершенствовать свою работу, улучшать и обновлять оборудование, повышать производительность труда

Определение коэффициента

Коэффициент использования мощности (КИМ) характеризует фактическое применение оборудования в сравнении с его потенциалом при полной загрузке линий в производственном цикле предприятия. Он указывает на производительность.

Справка! Несмотря на то, что показатель ориентирован на промышленный сектор, он может применяться на предприятиях других направленностей работы. Например, его прямо или косвенно используют в торговле и сфере услуг для оценки производительности оборудования и команды.

КИМ помогает определить потенциал предприятия, понять его слабые места, определить, что действительно есть проблемы с эффективностью использования машин и оборудования. Эти знания помогут выстроить производственный процесс без прежних ошибок и будут способствовать максимальному использованию имеющихся мощностей.

Понятие производственной мощности

Производственная мощность — максимальный объем продукции соответствующего качества и обычного ассортимента, которое может быть произведено предприятием за определенный промежуток времени при условии эффективной эксплуатации оборудования и оптимального использования трудовых ресурсов.

Пояснения к формулировке.

Термин «соответствующее качество» подразумевает, что продукция соответствует принятым на предприятии, в отрасли, в государстве стандартам для такого вида продукции, не обладает никакими дополнительными дефектами и выпущена по надлежащей технологии производства.

«Обычный ассортимент» означает, что показатель производственной мощности рассчитывается для среднестатистического набора видов готовой продукции, характерного для данного предприятия. При этом следует учитывать, что номенклатурный сдвиг (изменение ассортимента выпускаемой продукции или пропорций между ее видами) приводит к иному результату, чем полученный для «обычного ассортимента».

Читайте также: Электростанции – виды, характеристики электростанций

«Промежуток времени» — это период, за который оценивается производственная мощность. В зависимости от цели, длительности производственного цикла, особенностей производства и т.д. Это может быть час, смена, сутки, декада, месяц, квартал, год и т.д. Период измерения зависит от цели, ради которой делается оценка производственной мощности предприятия. Например, производственную мощность судостроительного завода бессмысленно оценивать в пересчете на час, а вот для завода по разливу минеральной воды такой показатель может быть интересен.

От каких факторов зависит производственная мощность

Общие факторы, влияющие на уровень работоспособности предприятия, это:

- технологическое развитие используемого оборудования;

- ассортимент выпускаемой продукции и его качество;

- квалифицированность персонала;

- уровень организации рабочего процесса.

Показатели мощности, вычисляемые на разную дату, разнятся из-за изменения этих факторов. Например, резкий скачок может произойти из-за ввоза новой аппаратуры, а снижение – из-за поломки старого и отсутствия возможности его срочного ремонта или замены.

Задача 5. Определить среднегодовую производственную мощность предприятия

Мощность предприятия на начало года насчитывала 35 800 т. конечной продукции. В течение года были введены следующие мощности: в июне – 3500т., в августе – 5420 т., в октябре – 2750 т. Было выведено мощностей: в апреле – 2250 т., в ноябре 8280 т. Необходимо определить: среднегодовую производственную мощность и мощность предприятия на конец года.

Найдем среднегодовую мощность предприятия. Среднегодовую производственную мощность можно также определить и по следующей формуле:

– производственная мощность на начало года.

– мощность, которая вводится в эксплуатацию.

– мощность, которая выбыла с эксплуатации.

– количество месяцев эксплуатации i-той мощности, которая введена в действие на протяжении года.

– количество месяцев после вывода с эксплуатации i-той мощности на протяжении года, месяца.

Подставим значения в формулу.

= 35 800 + (3500*7+5420*5+2750*3)/12 – (2250*9+8280*2)/12= 35 800 +

+ (24 500+27 100+8250)/12 – (20 250+16 560)/12=35 800 + 59 850/12 –

– 36 810/12 =35 800 + 4985,7 – 3067,5=37 720 т.

Найдем производственную мощность на конец года. Для этого прибавим к производственной мощности на начало года добавленные мощности и вычтем выведенные мощности.

Подставим значения в формулу.

Читайте также: Как рассчитать сопротивление резистора для светодиода?

= 35 800+3500+5420+2750-2250-8280 = 36 940т.

ПРОИЗВОДСТВЕННАЯ МОЩНОСТЬ И ПОКАЗАТЕЛИ ЕЕ ИСПОЛЬЗОВАНИЯ

Основные фонды и уровень их использования определяют производственную мощность предприятия.

Производственная мощность— это максимально возможный выпуск продукции за единицу времени в натуральном выражении в установленных планом номенклатуре и ассортименте, при полном использовании производственного оборудования и площадей, с учетом применения передовой технологии, улучшения организации производства и труда, обеспечения высокого качества продукции.

Производственная мощность измеряется, как правило, готовой продукцией, выраженной в натуральных единицах, используемых в производственной программе (тоннах, штуках, киловатт-часах).

Производственная мощность рассчитывается по всей номенклатуре выпускаемой продукции, т.е. по каждому виду отдельно. Одновременно с расчетом производственной мощности в натуральных показателях ее можно определять также и в стоимостном выражении как по видам продукции, так и по товарной продукции в сопоставимых ценах по предприятию в целом.

При разработке производственной мощности может оказаться, что отдельные производства (вспомогательные и даже основные) отстают от ведущих. В таких случаях разрабатываются организационно-технические мероприятия по ликвидации узких мест. К таким мероприятиям относятся:

− перераспределение мест между исполнителями;

− увеличение сменности работы;

− внедрение научной организации труда;

− перераспределение оборудования между цехами;

− углубление специализации и кооперирования;

− улучшение технической оснащенности производства и модернизация;

− пополнение парка оборудования.

Производственная мощность подвергается различным изменениям: если в начальный период она определяется проектной мощностью, то после ее освоения различные факторы могут как увеличивать ее, так и уменьшать. Поэтому при планировании производства требуется учет всех этих изменений. Производственная мощность имеет несколько видов:

— это мощность на начало года, показывающая какими производственными возможностями располагает предприятие в начале планового периода;

это мощность на конец года. Она определяется суммированием входной и вводимой мощностей за вычетом выбывающей;

− проектная мощность —

по проекту строительства, реконструкции и расширения предприятия.

В качестве основного показателя определяется среднегодовая

— производственная мощность, которой предприятие располагает в среднем за год. Она определяется по формуле

где — среднегодовая стоимость основных фондов;

— мощность на начало года;

— мощность на конец года;

— мощность, введенная в течение года;

— мощность, выведенная в течение года;

, — количество полных месяцев, оставшихся до конца года, с момента соответственно ввода и выбытия мощностей.

Показателем использования производственной мощности служит коэффициент использования мощности. Он определяется отношением фактически произведенной продукции к среднегодовой производственной мощности:

– объем фактически произведенной продукции.

Прирост объема продукции в результате улучшения использования мощности можно определить так:

– достигнутый годовой объем выпуска продукции;

— фактический коэффициент использования среднегодовой производственной мощности;

— проектный коэффициент использования среднегодовой производственной мощности.

Читайте также: Термометр сопротивления-полное описание, принцип действия

При определении производственной мощности исходят из максимально возможного фонда рабочего времени. Максимально возможный фонд времени работы оборудования в условиях непрерывного производства равен произведению календарных дней и 24 часов в сутки.

В условиях прерывного производства рассчитывают располагаемый фонд времени оборудования (номинальный).

Календарный или максимально возможный фонд является исходной величиной в учете времени работы и бездействия оборудования.

Календарный фонд рассчитывается по формуле:

– число дней в году;

– продолжительность суток в часах.

Номинальный (режимный) фонд времени работы оборудования определяется как разница календарного времени выходных и праздничных дней, умноженная на количество часов работы оборудования в сутки:

– число выходных и праздничных дней в году.

Эффективный (располагаемый, действительный) фонд времени работы оборудования равен номинальному за вычетом времени на ремонт, наладку, переналадку и времени нахождения оборудования в резерве, с учетом использования станка во времени:

– длительность рабочей смены;

– количество смен в сутках;

– коэффициент использования оборудования станка во времени.

Производственная мощность предприятия определяется по мощности ведущих производственных цехов, участков или агрегатов, т.е. по мощности ведущих производств. Ведущими считаются цех, участок, агрегат, которые выполняют основные и наиболее массовые операции по изготовлению продукции и в которых сосредоточена преобладающая часть оборудования. В черной металлургии это доменные, мартеновские, сталеплавильные печи или цехи, в цветной — электролизные ванны, в текстильной — прядильное и ткацкое производство, в машиностроении — механические и сборочные цехи.

Если за участком закрепляется один вид выпускаемой продукции, то производственная мощность участка определяется по производственной мощности ведущей группы оборудования. Производственная мощность ведущей группы оборудования определяется по формуле:

– плановый фонд времени работы единицы оборудования;

– количество единиц оборудования;

– коэффициент выполнения нормы;

Если за участком закрепляется несколько видов выпускаемой продукции, то производственная мощность участка может быть определена в условных комплектах:

где tкомпл.

– трудоемкость изготовления условного комплекта изделий.

Производственная мощность площади:

– длительность производственного цикла;

– площадь, требуемая для сборки единицы продукции.

Загрузка оборудования находится по формуле:

– производственная программа по

i

-ому виду продукции;

– штучная норма времени изготовления единицы продукции.

Пропускная способность оборудования рассчитывается по формуле:

Коэффициент загрузки оборудования представляет собой отношение загрузки оборудования к его пропускной способности:

Пример расчета

Составить представление о методике можно, например, на основе показателей работы завода, производящего пеллеты. Для каждого из используемых типов оборудования (мельницы разного назначения, барабан для сушки, аппарат для формирования гранул и т.д.) фиксируют планируемый и реальный объем перерабатываемого сырья в кубических метрах и на их основе считают коэффициент. Можно разделить месяц на три декады и сформировать статистику за каждую из них и за месяц в целом.

К примеру, наиболее производительной из используемых машин оказался барабан. Тогда значение коэффициента у него будет выше всего. Если требуется повысить производительность других типов станков, их нужно нагружать интенсивнее. Чем больше коэффициент у конкретного станка, тем большую нагрузку относительно своего потенциала он несет. 80-85% является хорошим показателем, но даже в этом случае допускается стремление к повышению ввиду наличия 15-20% запасной мощности.

Производственная мощность предприятия

Любое предприятие имеет окончательным результатом определенную продукцию, изделия, услуги или работу. Производственные возможности при этом выступают в качестве основного ограничения производственных объемов продукции. Конкретныая величина производственных возможностей любой компании заключается в оптимальном производственном объеме и его производственной мощности.

Оптимальный объем производства представляет объем, обеспечивающий выполнение заключаемых договоров и обязательств по выпуску продукции в устанавливаемые сроки с минимальными затратами и максимально возможной эффективностью. Производственная мощность представляет собой годовой объем предложения компании, при учёте наличия и использования ресурсов, изменений уровня действующих цен.

Способы увеличения производственной мощности

Существует несколько способов повышения мощности предприятия. Их можно разделить на две группы:

- выполняемые путем финансовых влияний;

- выполняемые посредством оптимизации и модернизации рабочего процесса.

В первые группу входят следующие действия и процедуры:

- замена оборудования на современные более технологичные аналоги;

- обновление парка аппаратуры, находящейся в аварийном состоянии;

- повышение износостойкости оборудования;

- улучшение качества используемого сырья;

- модернизация всего технологического процесса;

- ремонт;

- увеличение срока эксплуатации.

В способы оптимизации и модернизации рабочего процесса входят следующие процессы:

- увеличение парка оборудования;

- повышение количества смен для обеспечения эксплуатации с минимальными простоями;

- снижение количества циклов, необходимых для выпуска товаров;

- оптимизация используемых площадей;

- введение узконаправленной деятельности;

- корректировка процедуры планирования работы.

Динамика производственной мощности предприятия

С течением времени величина производственной мощности предприятия меняется. Это связано с самыми различными факторами, основные из которых это

- Естественный износ оборудования, который влечет за собой снижение его производительности

- Плановые ремонты (которые влекут за собой остановку оборудования для его прохождения)

- Ввод новых единиц оборудования

- Ввод новых мощностей

- Модернизация оборудования (соответственно, изменение его производительности и качественных характеристик)

- Изменение номенклатуры выпускаемой продукции или пропорций в составе имеющейся номенклатуры(структурный сдвиг)

- Изменения состава изделия, сырья, полуфабрикатов, конструкции и т.д.

- Изменения сменности работы предприятия

- Другие причины

Советуем изучить Схема подключения датчика движения к прожектору

Таким образом, рассчитанная величина производственной мощности не является величиной постоянной, а подвержена периодическим изменениям

Поэтому при расчетах принимают во внимание наличие погрешности по отношению к теоретической величине

Методы расчета производственной мощности

Вычисление показателя мощности предприятия может выполняться по двум методикам:

- Согласно трудоемкости производства.

- Согласно общей производительности оборудования.

По трудоемкости продукции

Для расчета по трудоемкости применяется следующая формула:

Эффективный фонд * Количество оборудования / Техническая норма, установленная для изготовления одной единицы продукции

По производительности оборудования

Расчет согласно общей производительности выполняется по формуле:

Эффективный фонд * Количество Оборудования * Производительность оборудования из расчета норма работы одного станка за один час

Особенности измерения

Данные, используемые для будущих вычислений, собираются каждый рабочий день ручным способом. При наличии возможности организуется автоматическая фиксация данных – это поможет тратить меньше временных и трудовых ресурсов для нахождения реального показателя загруженности. Потенциальный показатель считают для определенного временного периода и затем подставляют в формулу.

Важно! Итоговый коэффициент можно определить как для единичной машины или линии, так и для цехового помещения или предприятия в целом. Так что для разных масштабов данные фиксируются с разной периодичностью: статистику по отдельному станку собирают несколько раз в день (например, раз в час), а для всей фирмы ее высчитывают за более длинный период: месячный, сезонный или годовой

Факторы использования производственных мощностей

На каждом предприятии производственные мощности функционируют под влиянием экстенсивных и интенсивных факторов. От того, насколько эффективно они используются, зависят конечные результаты всей работы.

Экстенсивное применение имеющихся мощностей на производстве, представляет собой в первую очередь увеличение времени работы оборудования в течение определенного календарного периода времени. Здесь же учитывается и количество реально действующего оборудования от общего количества оборудования предприятия.

Для того чтобы оборудование работало дольше, необходимо сократить или вовсе ликвидировать внутрисменные простои. В связи с этим, ремонт и обслуживание оборудования должны быть своевременными и качественными. Основной производственный цикл непрерывно получает нужное количество рабочих, сырья, материалов и энергии. В результате, удается существенно повысить коэффициент сменности работы оборудования.

При интенсивном использовании производственные мощности увеличиваются за счет повышения степени загруженности оборудования в течение определенного времени. Чтобы достичь такого повышения проводится модернизация имеющихся машин и механизмов. При этом, выбирается наиболее оптимальный режим для их работы. Оптимизация технологических процессов позволяет увеличивать количество выпускаемой продукции, оставляя неизменными основные фонды и количество рабочих. Выпуск единицы продукции осуществляется с меньшими материальными затратами. Для расчетов наиболее эффективного использования производственных мощностей существуют специальные формулы, включающие в себя основные показатели и коэффициенты.

Нефть, Газ и Энергетика

Для оценки использования производственной мощности применяются три показателя:

1. Коэффициент экстенсивного использования оборудования

характеризует эффективность его использования во времени. Он представляет собой соотношение времени работы оборудования Тр ко всему календарному времени Ткал, т.е. показывает удельный вес времени производительной работы оборудования

Числовое значение коэффициента экстенсивного использования оборудования должно приближаться к единице. Для предприятия “ Юганскнефтегаз ” он составляет 0,88.

В бурении коэффициент экстенсивного использования бурового оборудования следует определять по этапам сооружения скважин и в целом по циклу.

На стадии строительно-монтажных работ, бурения и испытания скважин коэффициент экстенсивного использования оборудования определяется делением производительного времени соответственно по каждому этапу ( Тпр м, Тпр б, Тпр и ) на календарное ( Ткал м, Ткал б, Ткал и ) в станко-месяцах:

а) на стадии строительно-монтажных работ

Кэ м = Тпр м / Ткал м ;

б) на стадии бурения

Кэ б = Тпр б / Ткал б ;

в) на стадии испытания скважин

Кэ и = Тпр и / Ткал и .

Коэффициент экстенсивного использования бурового оборудования по циклу сооружения скважин:

К = (Тпр м + Тпр б + Тпр и ) / ( Ткал м + Ткал б + Ткал и ) = Тпр ц / Ткал ц

Если при испытании скважин используются специальные установки, расчеты экстенсивного использования буровой установки и для испытания скважин проводятся раздельно.

Для оценки использования нефтяных и газовых скважин во времени применяют два показателя

Коэффициент использования скважин Ки с

, представляющий собой отношение суммарного времени работы ( эксплуатации ) всех скважин Сэ ( в скв.-мес) к суммарному календарному времени эксплуатационного фонда скважин Сч э ( тоже в скв.-мес. )

Коэффициент эксплуатации скважин Кэ с

показывает отношение суммарного времени работы скважин Сэ ( в скв.-мес. ) к суммарному календарному времени действующего фонда скважин Сч д ( тоже в скв.-мес. )

Станко-месяц в бурении и скважино-месяц в добыче нефти и газа — это условная единица измерения времени работы и простоев соответственно буровых установок и скважин, равная 720 станко-часам или скважино-часам ( или 30 станко-дням или скважино-дням ).

Улучшение использования основных фондов во времени — экстенсивный путь — предполагает достижение большего времени работы основных фондов за смену, сутки, месяц, год. Это достигается, во-первых, сокращением простоев оборудования в течение смены и получением за счет этого большего объема продукции; во-вторых, увеличением работы оборудования за счет увеличения сменности его работы. Наиболее эффективна непрерывная работа основных фондов в течение трех смен.

Степень загрузки оборудования во времени определяется коэффициентом сменности Ксм, показывающим загрузку оборудования в течение суток. Коэффициент сменности принято подсчитывать по формуле

Ксм = ( Т1 + Т2 + Т3 ) / Тmax ,

где Т1 , Т2 , Т3 — загрузка оборудования в каждой смене; Тmax — максимальная загрузка оборудования в смене.

В указанной зависимости максимальная загрузка оборудования в смене не регламентирована и она может оказаться меньше ее продолжительности.

В связи с этим зависимость Ксм = ( Т1 + Т2 + Т3 ) / Тmax несколько видоизменена:

где N — число единиц оборудования, t — время работы единицы оборудования, ч.

То есть коэффициент сменности равен отношению суммы отработанных станко-часов S Nt к наибольшему числу станко-часов tс1 , которые могут быть отработаны при односменной работе.

Однако, при непрерывной в течение трех смен (круглосуточной) работе оборудование изнашивается интенсивнее, сокращается срок его жизни, при этом ухудшаются и условия его обслуживания. При работе оборудования в одну или две смены имеется возможность проводить профилактические осмотры и текущие ремонты, тем самым, поддерживать его в работоспособном состоянии и продлить срок его жизни.

В то же время повышение коэффициента сменности означает, что за определенный календарный отрезок времени объем продукции увеличится. Кроме того, поскольку общее время использования оборудования в производственном процессе сокращается, можно внедрять оборудование более совершенных видов, т.е. открываются большие возможности для технического прогресса, что особенно важно для тех видов основных фондов, которые подвержены моральному износу.

В группу дополнительных показателей экстенсивной загрузки оборудования входят:

1) коэффициент использования сменного режима предприятия

где r — установленный на данном предприятии режим работы;

2) коэффициент равномерности использования оборудования

Кр о = S Уi / ( Уmax *m ) ,

где Уi — уровень использования планового фонда времени работы оборудования в i-той учетной единице времени ( квартал, месяц ); Уmax — наибольший достигнутый уровень использования планового фонда времени работы оборудования; m — общее количество принятых в расчете учетных единиц времени в изучаемом периоде.

2. Коэффициент интенсивного использования оборудования

где Qф — фактическая производительность оборудования в единицу рабочего времени; Qп — возможная производительность ( максимально возможная или проектная ).

Этот показатель дает представление о фактическом съеме продукции при данном оборудовании в зависимости от его потенциальных возможностей.

Специфика производственных процессов в нефтегазодобывающей промышленности и значительная зависимость их результатов от природных факторов затрудняет определение этого показателя.

Так, буровые установки не имеют установленной номинальной мощности. Они классифицируются по грузоподъемности, хотя этот показатель не отражает их основного производственного назначения. Подсчитать среднегодовую мощность буровых установок сложно, так как их производительность определяется многосложными природными факторами ( глубина бурения, крепость и буримость горных пород и т.д. ). Поэтому с некоторой долей допущения степень интенсивного использования буровых установок можно оценивать отношением фактического объема проходки к максимально возможному при достигнутой на аналогичных скважинах средней технической скорости бурения. При этом будет определено фактическое использование бурового оборудования в сравнении с возможными результатами при условии его только производительного использования. Следовательно, коэффициент интенсивного использования бурового оборудования определится следующим образом:

где vк — коммерческая скорость бурения; vт — техническая скорость бурения.

Интенсивность использования скважин характеризуют их дебиты. По мере истощения месторождений с постепенным падением пластовых давлений дебиты скважин снижаются.

При условии совершенствования режимов работы оборудования или его модернизации коэффициент интенсивного использования может быть и больше 1.

3. Суммарную эффективность использования основных фондов — экстенсивного и интенсивного — принято оценивать интегральным коэффициентом

Выводы

Важнейшим результатом организации интенсивного использования производственных мощностей является ускорение темпов прироста продукции без дополнительных капитальных вложений, темпов роста фондоотдачи.

Развитие нашей экономики на современном этапе и в ближайшей обозримой перспективе обусловливает необходимость совершенствования организации интенсивного использования производственных мощностей действующих предприятий.

Советуем изучить Клеммники Wago

Организация интенсивного использования наличных производственных мощностей является важным фактором экономического роста, при котором не только повышается эффективность применяемых мощностных ресурсов, но и возрастает ее значение в приросте продукции, т.е. когда главным источником увеличения выпуска продукции становится экономия этих ресурсов.

Организация интенсивного использования производственных мощностей должна осуществляться с учетом действия совокупности двух взаимосвязанных видов факторов, обусловливающих возможность более напряженного функционирования мощностных ресурсов во времени (повышения их загрузки) и оказывающих влияние на интенсивный прирост мощностей (снижение машиноемкости).

Определение уровня организации интенсивного использования производственных мощностей обусловливает необходимость обоснования критерия его оценки. Таким критерием может быть минимум разрыва между уровнями использования мощностей и оборудования, составляющего систему машин предприятия. Следовательно, чем меньше этот разрыв, тем выше уровень организации использования производственных мощностей.

Проблема организации интенсивного использования производственных мощностей действующих предприятий охватывает широкий круг вопросов и обусловливает необходимость решения двуединой задачи: во-первых, мобилизации резервов повышения пропорциональности мощностей путем совершенствования построения системы машин отдельных подразделений и предприятий в целом; во-вторых, рационального использования производственных мощностей путем совершенствования хозяйственного механизма, системы материального стимулирования. Эти вопросы являются стержневыми в проводимой радикальной экономической реформе на уровне предприятия. Хозрасчетное стимулирование интенсивного использования производственных мощностей обеспечивается путем нормативного распределения прибыли или дохода. Это является действенным рычагом мобилизации внутренних резервов увеличения выпуска продукции и улучшения всех технико-экономических показателей деятельности предприятий.

На основе данных была рассчитана производственной мощность ООО ПКФ «БАХУС», подразделения ростовской , которая составляет 571110,75 литров вина. Также был рассчитан плановый коэффициент использования производственной мощности предприятия, составляющий 37,45%. Это означает, что предприятие не использует полностью свои ресурсы, а лишь 37,45%.

Список используемых источников

- Петрович И.М., Атаманчук Р.П. «Производственная мощность и экономика предприятия», Москва, 2009.

- Сергеев И.В. «Экономика предприятия», «Финансы и статистика», Москва 2008.

- «Экономика предприятия: Учебник для экономических вузов», Под ред. Руденко А.И, Минск, 2009.

- «Экономика предприятия», Под ред. Карлика А.Е. и Шухгальтера М.Л. Москва, ИНФРА-М, 2007.

- Чуев И.Н., Чечевицына Л.Н. «Экономика предприятия», Москва, 2009.

6. Зайцев Н.Л. Экономика промышленного предприятия: Учебник; 2-е изд.,

перераб. и доп. – М.: ИНФРА-М, 2008.

7. ТамбавскийК.К., Петренко Е.С. Экономический анализ предприятия. – М.: Инфра-М, 2009.

8. Сивакова А.И., Фрадкина Е.К. Анализ финансово-хозяйственной деятельности предприятия. – Ростов н/Д: изд-во «Феникс», 2008.

9. Прохоров С.А. Экономика предприятия. – М.: Наука, 2009.

10. Интернет-сайты, материалы, с которых использовались в работе:

Коэффициент использования мощности оборудования 126 [c.319]

Основным методом установления норм времени, отвечающим прогрессивным целям нормирования, является аналитически-расчетный. При этом норму времени на операцию (процесс) определяют на основе расчета структурных составляющих нормы, тщательного анализа и выявления всех производственных возможностей. С помощью такого анализа устанавливают возможность и методы увеличения интенсивности процесса и коэффициента машинного времени, повышения использования мощности оборудования, сокращения продолжительности ручных приемов, а также совмещения и перекрытия их машинным временем, устранения всех организационно-технических неполадок. [c.34]

Коэффициент интенсивного использования оборудования, характеризующий полноту использования мощности оборудования, фактическое получение продукции в зависимости от потенциальных его возможностей [c.96]

Коэффициент интенсивного использования оборудования, характеризующий полноту использования мощности оборудования, фактическое получение продукции в зависимости от потенциальных его возможностей с учетом специфики буровых работ. Приближенно коэффициент интенсивного использования определяется отношением [c.123]

Для более глубокого исследования использования оборудования определяют указанные коэффициенты не только по цеху, заводу, но и по группам ведущего оборудования. Такой анализ дает возможность разработать мероприятия, направленные на повышение эффективности производств. Они могут заключаться, например, в изъятии незагруженного оборудования, в снижении трудоемкости программы на перегруженном ведущем оборудовании, что позволит увеличить коэффициент использования мощности в целом по цеху и заводу. [c.36]