Система — управление — автоматическая линия — Большая Энциклопедия Нефти и Газа, статья, страница 1

Автоматическая линия (АЛ) – представляет собой совокупность технологического оборудования, установленного в соответствии с технологическим процессом обработки, соединённого автоматическим транспортом и имеющего общую систему управления.

Функции человека при этом сводятся к контролю за работой оборудования и его поднастройкой, а так же загрузке заготовок в начале цикла и выгрузки изделий в конце него. Причём последние операции всё чаще передаются промышленному роботу.

АЛ предназначены для изготовления деталей в условиях крупносерийного и массового производства и являются основным средством решения задач комплексной автоматизации. В связи с продолжающейся реконструкцией и строительством новых заводом с широким внедрением безлюдной технологии потребности в АЛ непрерывно возрастают. Экономическая эффективность использования АЛ достигается благодаря их высокой производительности, низкой себестоимости продукции, сокращению обслуживающего персонала на заданную программу выпуска, стабильному качеству изделий, ритмичности выпуска, созданию условий для внедрения современных методов организации производства.

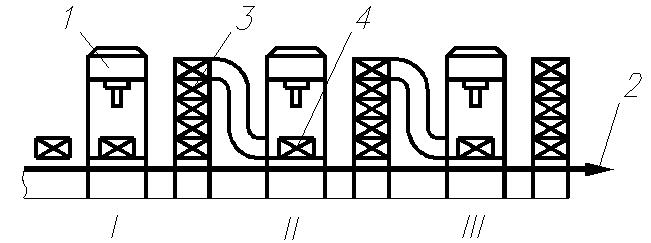

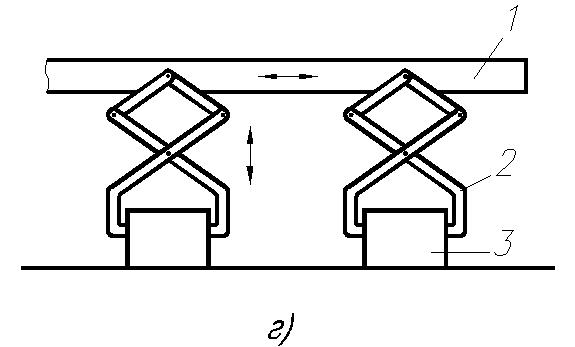

АЛ (см рис) состоит из: технологического агрегата 1 – машины, выполняющей одну или несколько операций технологического процесса (кроме накопления и транспортирования деталей); транспортного агрегата 2 – машины, выполняющей межоперационные транспортные операции технологического процесса; накопителя заделов 3 – устройства для приёма, хранения и выдачи межоперационного задела заготовок и полуфабрикатов расположенного между двумя станками или отдельными участками АЛ и устройства управления.

АЛ могут быть операционными (для определённого вида обработки) или комплексными (совокупность АЛ обеспечивающих выполнение всех операций предусмотренных технологическим процессом обработки).

Автоматической цех производящая единица, в которой сосредоточены технологические потоки, состоящие из систем автоматических линий. Например, в автоматическом цехе на ГПЗ-1 работают 77 АЛ, имеющих в своем составе 860 единиц основного технологического оборудования, объединенных в 13 технологических потоков (систем АЛ комплексной обработки).

АЛ классифицируются по основным признакам, влияющим на их организацию и эксплуатацию. Их делят на жёсткие и гибкие, спутниковые и безспутниковые, сквозные и несквозные, ветвящиеся и неветвящиеся.

Жёсткая межоперационная связь характеризуется отсутствием межоперационных заделов. В такой АЛ заготовки загружаются, обрабатываются, разгружаются и передвигаются от станка к станку одновременно или через кратные промежутки времени, и в случае остановки любого агрегата или устройства вся линия останавливается.

Гибкая межоперационная связь обеспечивается наличием межоперационных заделов, размещаемых накопителях или транспортной системе, что создаёт возможность обеспечить при выходе из строя любого станка работу остальных агрегатов до истощения межоперационных заделов.

Спутниковая АЛ – линия, в которой заготовки базируются, обрабатываются и транспортируются в приспособлении – спутнике. Транспортная система в этом случае должна обеспечивать возврат спутников в начало линии.

Когда в составе технологического потока одна или насколько операций реализуются на параллельно работающих станках, АЛ характеризуется ветвящимся транспортным потоком. Примером такого конструктивного решения служат линии для токарной обработки и шлифования внутренних поверхностей колец подшипников.

По степени совмещения обработки с транспортированием заготовки линии подразделяют на стационарные , роторные и цепные ; по компоновке – на линейные, кольцевые, прямоугольные, зигзагообразные, Z-образные; по числу потоков – на однопоточные и многопоточные, с зависимыми и независимыми потоками, с поперечным, продольным и угловым расположением основного технологического оборудования. Большинство компоновок имеют незамкнутую структуру, обеспечивающую удобство доступ для обслуживания и ремонта оборудования.

По виду транспортных систем и способу передачи деталей с одной рабочей позиции на другую АЛ делят на линии со сквозным транспортированием через зону обработки (в основном используют для изготовления корпусных деталей на агрегатных станках), с фронтальным (боковым) транспортированием заготовки (при обработке коленчатых валов, крупных колец и фланцев), с верхним и нижним транспортными потоками (в линиях для изготовления шестерён, мелких и средних колец подшипников, фланцев валов).

По типу встроенного основного технологического оборудования различают АЛ из специальных и агрегатных станков, хотя иногда имеет место компоновка из станков разных типов.

В настоящее время изготавливают АЛ для крупносерийного и массового производства, предназначенные для одновременной или последовательной обработки нескольких наименований однотипных, заранее известных изделий (блоки цилиндров двигателей, корпусов редукторов, насосов и т.д.) как с автоматической, так и с ручной переналадкой. Подобные АЛ или системы АЛ называют автоматическими переналаживаемыми линиями (системами) групповой обработки; они предназначены для одновременной или последовательной обработки группы заранее заданных изделий, однотипных по размерам и технологической обработки.

По виду обрабатываемых деталей различают линии для обработки корпусных деталей и линии для обработки деталей типа тел вращения.

Оборудование А.Л.

В состав АЛ, помимо станков, входят транспортная система и система управления. Транспортная система состоит их устройства для перемещения деталей, загрузочных, поворотных, ориентирующих устройств, приспособлений для установки и закрепления обрабатываемых деталей, устройств для отвода стружки и накопителей заделов.

Устройства для перемещения деталей

В АЛ для перемещения обрабатываемых заготовок с одной рабочей позиции на другую применяют различные транспортные средства: транспортеры, механические руки, лотки, трубы и т.п. Например, для перемещения корпусных деталей, а также для деталей, закрепленных в приспособлениях-спутниках, применяются шаговые транспортеры.

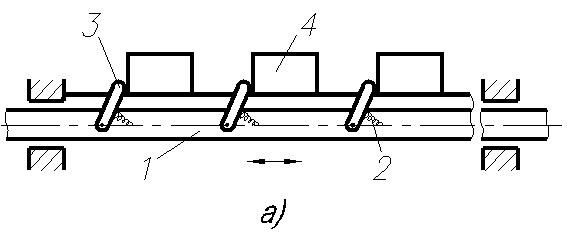

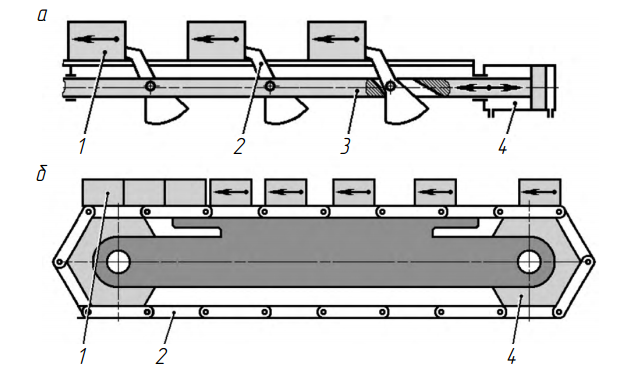

Шаговые транспортеры с собачками (рис. а) получили наибольшее распространение. При работе они совершают периодическое возвратно-поступательное движение. Конструкция такого транспортера представлена на рис. а. На штанге 1, проходящей через весь сблокированный участок АЛ, шарнирно закреплены собачки 3, которые под действием пружины 2 стремятся подняться над уровнем штанги. В момент возврата транспортёра зафиксированные на позициях детали 4 утопляют собачки. Пройдя под деталями, собачки вновь поднимаются и готовы для захвата очередной детали при движении транспортёра вперёд. Преимущество транспортёра с собачками – простота движения и соответствующее ей простота привода от гидро- или пневмоцилиндра.

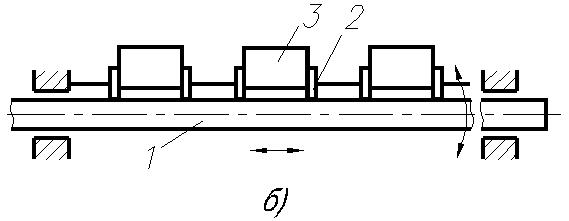

Шаговые штанговые транспортеры с флажками (рис. б) предназначены для перемещения по направляющей приспособлений-спутников с установленными на них заготовками 3. Перемещение осуществляется штангой 1 (круглого сечения) совершающей возвратно-поступательные движения, на которой секциями закреплены флажки 2. При движении штанги вперёд, в том же направлении одновременно перемещаются заготовки 3 на одну позицию по всей линии. После этого штанга поворачивается и возвращается обратно. Поворот штанги и её осевое перемещение осуществляются двумя гидроцилиндрами.

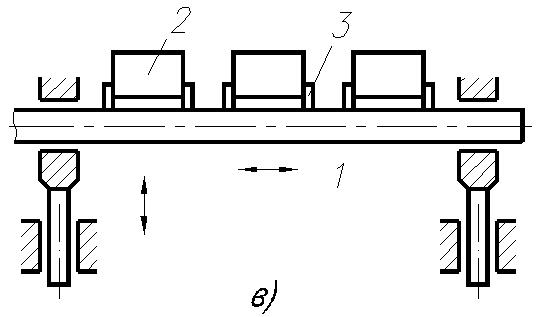

Грейферные шаговые транспортёры (рис. в) применяются реже. У них штанга 1 совершает поочерёдно два возвратно-поступательных движения в перпендикулярных направлениях с чередованием фаз этих движений. Обрабатываемые заготовки 2 перемещаются жесткими (неповорачивающимися) флажками 3. Конструктивно такие транспортеры обычно сложны и применяются только в тех случаях, когда подход к захватываемым деталям может быть произведен лишь с определённой стороны, причем посадка транспортируемых деталей на позициях такова, что для перемещения с позиции на позицию транспортер должен поднять деталь вверх.

Рейнерные шаговые трансформаторы (рис. г) представляют собой усложненный вид грейферных. Детали 3 перемещаются не флажками, а закреплёнными на штанге 1 захватами 2, которые обычно расположены сверху. Эти транспортеры требуют сложных надстроек над линиями.

Приспособления для установки и закрепления обрабатываемых деталей

Приспособления применяют двух видов: стационарные и приспособления-спутники. Стационарные приспособления предназначены только для выполнения определённой операции обработки детали на одном определённом станке. Эти приспособления выполняют следующие функции: предварительное ориентирование обрабатываемой детали, базирование, окончательное ориентирование и фиксирование её в этом положении, закрепление и раскрепление, направление режущих инструментов (сверл) при обработке.

Приспособления-спутники – служат для закрепления деталей сложной конфигурации, не имеющих удобных поверхностей для надёжного базирования при транспортировании и обработке.

Накопительные устройства

Для уменьшения потерь рабочего времени, связанного с наладкой отдельных станков АЛ, её разделяют на отдельные участки, каждый их которых при остановке других может работать самостоятельно. Чтобы каждый участок линии мог работать независимо от других, перед началом каждого из участков создают межоперационные заделы деталей. Для приема, хранения и выдачи деталей из межоперационных заделов на линиях применяют специальные автоматические накопители. Накопительные устройства делятся на два вида: транзитные (проходные) и тупиковые. В тупиковых схемах накопитель включается в работу только при остановке предыдущего участка линии.

Системы управления АЛ

Существуют централизованные, децентрализованные и смешанные системы управления.

Читать статью Топ-100 станков (оборудования) с Алиэкспресс и Алибаба для бизнеса

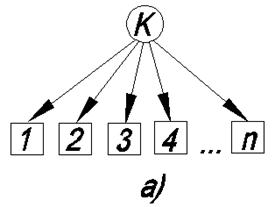

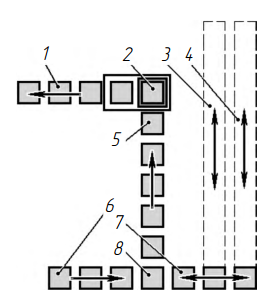

При централизованном управлении (рис. а) агрегатами программа задаётся центральным командным устройством К, которым может быть командоаппарат, распределительный вал, считывающее устройство с лентопротяжным механизмом и др.

Преимуществом такой системы является возможность точного соблюдения порядка выполнения технологических операций по времени, постоянство продолжительности рабочего цикла, упрощённая подсистема управления работой отдельных агрегатов и простота системы в целом.

Недостатком системы централизованного управления является возможность совершения последующих операций без учёта выполнения предыдущих, что может привести к выпуску брака и аварийным поломкам. Системы централизованного управления применяют в основном в сравнительно простых АЛ с непродолжительным циклом.

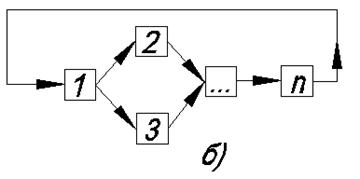

В системах децентрализованного управления (рис. б) используют путевые переключатели и упоры. Команды передаются последовательно по мере обработки каждого элемента цикла. До тех пор пока предыдущие операции не закончатся, последующие не могут осуществляться. В этом состоит преимущество децентрализованной системы управления. Недостаток – отсутствие контроля выполнения предыдущей операции.

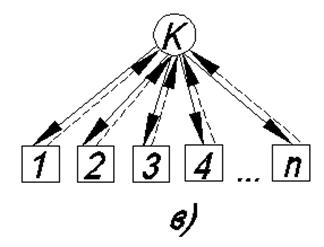

Системы смешанного управления (рис. в) объединяют в себе многие качества систем централизованного и децентрализованного управления. Циклом линии управляет командоаппарат К, однако при этом осуществляется контроль выполнения промежуточных операций. Вал командоаппарата имеет периодическое вращение с получаемыми сигналами.

Большая Энциклопедия Нефти и Газа

Системы управления автоматической линии складываются из систем управлений отдельных агрегатов линии, средств связи и контроля между агрегатами, средств блокировки и сигнализации и часто центрального органа управления. [1]

Система управления автоматической линии ( СУЛ) состоит из блока, увязывающего циклы работы станков и управляющего движением магазином, и транспортера деталей, блока усилителей, блока связи, блока подготовки воздуха, панели управления и панели сигнализации. СУЛ позволяет работать в двух режимах — наладочном и автоматическом. [2]

Функции систем управления автоматических линий сложны и многогранны. [3]

Следовательно, система управления автоматической линии является дальнейшим развитием системы управления отдельного автомата-комбайна. В этом отношении автомат и автоматическая линия имеют много общего. [4]

Принципы построения систем управления автоматических линий и отдельных машин-автоматов базируются на едином критерии, однако функции их различны. [5]

Чем определяется выбор системы управления автоматической линии . [6]

На рис. 103 представлена схема системы управления автоматической линии по обработке картера коробки передач. [8]

В отличие от управления отдельными автоматами особенностью систем управления автоматических линий является необходимость быстрого обнаруживания мест, в которых произошли неполадки, так как без специальной системы сигнализации и блокировки внецикловые потери такой линии были бы весьма значительны. [9]

Механизмы и средства связи, обеспечивающие точное и согласованное во времени взаимодействие рабочих и вспомогательных агрегатов и устройств автоматической линии, составляют систему управления автоматической линии . [10]

Гибкая производственная система, охватывающая завод, состоит из ГПС цехов ( заготовительных, обрабатывающих, отделочных, строительных и др.), участков и технологических линий, объединяемых в законченную производственную единицу за счет единой системы управления производством, организующей все множество частных материальных потоков в единый материальный поток, и информационной взаимосвязи между системами управления автоматических линий , участков и цехов. [11]

Системы управления автоматических линий не только реализуют заданную последовательность рабочего цикла агрегатов ч участков, но и должны решать логические задачи обеспечения взаимодействия независимо работающих агрегатов. Такие функции уже не могут выполняться на механической основе, для их реализации создаются электрические и электронные схемы ( см. гл. На этане комплексной автоматизации функции гибкого управления, оперативного контроля и диспетчеризации становятся уже преобладающими и их реализация возможна только путем применения автоматических систем управления производством на базе ЭЦВМ. [12]

Совокупность механизмов и устройств, обеспечивающие точное и согласованное во времени функционирование всех агрегатов автоматической линии, составляет систему управления линии. Принципы построения систем управления автоматических линий и отдельных машин-автоматов являются едиными ( см. гл. VII), однако функции их значительно шире. [13]

Грубое регулирование угла поворота барабана осуществляется при помощи разъемных компенсаторных колец в цилиндре, окончательное — путем изменения положения поворотного кольца. Дистанционное управление поворотного барабана связано с системой управления автоматической линии . [14]

Автоматическая линия состоит из большого количества сложных агрегатов, находящихся во взаимодействии между собой и обеспечивающих выполнение заданного технологического процесса. Механизмы, обеспечивающие точное и согласованное во времени взаимодействие узлов, агрегатов и всех вспомогательных устройств линии, составляют систему управления автоматической линии . [15]

Автоматические линии — массовая автоматическая обработка станками

Назначение автоматических линий (АЛ), как и любого другого оборудования, сводится к повышению производительности и увеличению прибыли. В данном случае эффективность достигается за счет многоинструментной и многопозиционной обработки деталей, сокращения доли живого труда, т. е. концентрации производства, полной автоматизации вспомогательных процессов и резкого уменьшения количества обслуживающего персонала.

Автоматические линии — это ряд автоматически управляемых станков, транспортных и контрольных механизмов, работающих по заданному технологическому процессу и представляющих собой единую систему, предназначенную для массовой обработки устойчивых по конструкции изделий АЛ используются преимущественно в массовом производстве разных отраслей промышленности, а в машиностроении они выполняют широкую номенклатуру операций: сверлильно-расточные, резьбонарезные, фрезерные, шлифовальные, токарные, зуборезные, кузнечно-прессовые, литейные, сварочные, термические, окрасочные, гальванические и др.

Впервые металлорежущие станки были соединены передающим устройством на английской фирме «Моррис моторз» в 19231924 гг. при изготовлении блоков цилиндров для автомобильных двигателей. Линия выполняла 53 операции и обрабатывала 15 блоков в час Линия обслуживалась 21 оператором, но управлялась она с помощью рычагов и поэтому была ненадежной в эксплуатации В 1928 г. фирма «А. О. Смит энд К°» построила завод в Милуоки (США), на котором было полностью автоматизировано производство автомобильных рам Изготовление рам начиналось с получения стальной полосы, которая сначала проходила через контрольную позицию, где проверялась и выправлялась. Затем по мере продвижения по автоматической станочной линии полоса резалась, гнулась, пробивалась и прессовалась, приобретая различные формы, необходимые для различных частей шасси. Так же автоматически все части собирались и клепались, затем собранные рамы обрабатывались металлическими щетками и протирались для последующей окраски. На линии, обслуживаемой 120 рабочими, главным образом наладчиками и ремонтниками, ежедневно производилось около 10 тысяч рам Таким образом, на каждую раму затрачивалось 16 человеко-минут.

В 1929 г. фирма «Грехем Пейдж Моторс» (США) создала автоматическую систему на базе агрегатных станков для обработки блока цилиндров машины. Автоматическая линия, созданная фирмой «Джон Бертрам» (Канада) на основе агрегатных станков, имела главный пульт централизованного дистанционного управления При этом у каждого станка (блока) была своя панель управления. Таким образом, впервые была создана единая сблокированная автоматическая система машин.

В Советском Союзе станочная линия впервые была создана в 1939-1940 гг. на Сталинградском тракторном заводе. Она состояла из 5 станков, соединенных конвейерами, и предназначалась для обработки роликовых втулок для гусеничных тракторов Первая поточная автоматическая линия была построена на базе модернизированных станков ручного управления.

Во время Второй мировой войны и в послевоенные годы автоматические станочные линии агрегатных станков получили большое распространение на советских машиностроительных заводах В 1946 г. ЭНИМС и завод «Станкоконструкция» создали автоматическую линию станков для обработки блоков двигателей тракторов.

В этом же году была создана линия для обработки головки двигателя трактора ХТЗ. В 1947 г. созданы четыре автоматические линии для обработки блоков двигателей грузовых автомобилей ЗИЛ-150. Одна из четырех линий состояла из 8 станков типа А291, А306 и имела 8 рабочих позиций, 224 шпинделя, а также 20 электродвигателей. Управление автоматической линией производилось с центрального пульта, снабженного световой сигнализацией Протяженность линии 17,2 м С этого времени началось быстрое внедрение автоматических линий в СССР.

В конце 1955 г. на Первом государственном подшипниковом заводе (ГПЗ-1) был создан и в 1956 г. вошел в строй цех, оборудованный двумя автоматическими линиями по производству шариковых и роликовых подшипников. На линии полностью автоматизированы все операции механической и термической обработки колец, контроля, сборки, антикоррозийной обработки, упаковки изделий и удаления стружки (рис. 1). Благодаря внедрению автоматических линий производственный цикл изготовления подшипников сократился в 4-5 раз, а выработка на одного рабочего повысилась в 2 раза.

Рис. 1. Цех-автомат на ГПЗ-1

1. Классификация автоматических линий

Учитывая широкое применение АЛ в промышленности, их классифицируют по разным свойствам: по типу оборудования, расположению оборудования, типу связи между станками, способу транспортирования обрабатываемых деталей АЛ делят на жесткие (синхронные) и гибкие (асинхронные), сквозные и несквозные, ветвящиеся и неветвящиеся.

Читать статью Чугунное литье: технология печного литья, производство

По типу оборудования различают автоматические линии, скомпонованные из специально построенных для данной АЛ, универсальных или специализированных станков Два последних типа перед встраиванием в линию должны быть модернизированы и автоматизированы.

По расположению оборудования АЛ делятся:

- на линейные, кольцевые, прямоугольные, зигзагообразные, z-образные;

- на однопоточные и многопоточные;

- с зависимыми и независимыми потоками;

- с поперечным, продольным и угловым расположением основного технологического оборудования.

Большинство компоновок имеет незамкнутую структуру, обеспечивающую более удобный доступ для обслуживания и ремонта.

По типу связей между станками АЛ делятся:

- на жесткие (синхронные). Такая межоперационная связь характеризуется отсутствием межоперационных заделов. Заготовки загружаются, обрабатываются, разгружаются и передвигаются от станка к станку одновременно или через кратные промежутки времени, в случае остановки любого устройства вся линия останавливается;

- нежесткие (асинхронные) . Межоперационные связи обеспечиваются наличием межоперационных заделов, размещаемых в накопителях или транспортной системе. Это дает возможность при выходе из строя любого станка работу остальных станков до истощения межоперационных заделов не останавливать

По способу транспортирования обрабатываемых деталей АЛ бывают:

- со сквозным транспортированием через рабочую зону станков — применяется в основном при обработке корпусных деталей на агрегатных станках;

- с верхним транспортированием заготовок — применяется при обработке зубчатых колес, фланцев, валов и других деталей;

- с боковым (фронтальным) транспортированием — примеряется при обработке коленчатых и распределительных валов, гильз, крупных колец;

- с роторным транспортированием — применяется на роторных АЛ, где обработка и транспортирование полностью или частично совмещены

АЛ можно разделить по способу перемещения обрабатываемых деталей с позиции на позицию:

- на спутниковые (для обработки сложных по форме деталей, которые трудно или невозможно транспортировать и закреплять в автоматическом режиме с помощью механических устройств);

- бесспутниковые (для обработки деталей, имеющих развитые базовые поверхности, гарантирующие их надежную и точную установку на транспортере и в зажимном приспособлении).

Конструкция станков, входящих в состав линий (как специально построенных для данной АЛ, так и универсальных или специализированных), при встраивании в АЛ не претерпевает существенных изменений. Доработке подвергается только система управления (работу каждого отдельного станка надо согласовать с работой всей линии), а станок снабжается устройством автоматической загрузки заготовки с транспортера. Оборудование АЛ, помимо станков, включает транспортные системы и системы управления.

2. Транспортные системы и механизмы АЛ

Конструкции транспортных систем и механизмов АЛ зависят по большей части от параметров обрабатываемых деталей.

Транспортные системы АЛ являются одной из их основных характеристик. Они делятся:

- по целевому назначению (на системы для межоперационного и межстаночного перемещения и для удаления стружки);

- по способу перемещения деталей (циклического и непрерывного действия);

- по методу перемещения деталей (под действием силы тяжести, принудительно и смешанным способом)

Основными видами транспорта АЛ являются:

- элементарные транспортеры;

- распределительные транспортеры (разделяющие поток заготовок на две или более части и соединяющие разделенные потоки);

- поворотные устройства (поворачивающие заготовку вокруг вертикальной или горизонтальной оси);

- подъемники (поднимающие заготовки вверх при расположении транспортера над станками);

- манипуляторы (передают заготовки с транспортера в зону обработки станка);

- транспортеры для уборки стружки и пр.

Для перемещения заготовок с одной рабочей позиции на другую применяют разные виды транспортеров: толкающие, цепные, подвесные, ленточные, роликовые, винтовые, инерционные, лотки, трубы и т. п.

Одна из модификаций шагового штангового транспортера с собачками показана на рис. 2, а. Для перемещения деталей, имеющих развитую опорную поверхность, эти транспортеры совершают возвратно-поступательное движение вдоль линии. Все детали 1, находящиеся на транспортере, за один цикл синхронно перемещаются на величину хода штанги 3 от пневмоцилиндра 4. При движении штанги 3 в обратном направлении собачки 2 проскальзывают под деталями.

Рис. 2. Простейшие транспортные системы автоматических линий: 1 — деталь; 2 — перемещающий элемент транспортера; 3 — штанга; 4 — привод.

Цепные транспортеры (рис. 2, б) применяют на многих линиях, где надо непрерывно двигать заготовки в процессе обработки. Движение деталей 1 на таком транспортере не является синхронным. В конце транспортера детали обычно накапливаются в небольшом заделе. В качестве шаговых цепные транспортеры почти не применяют. Это объясняется тем, что обеспечить точное перемещение заготовок для их фиксации при базировании и зажиме на рабочих позициях цепной транспортер не может.

Транспортные системы бывают с жесткой, гибкой и смешанной связью.

Жесткая межоперационная связь характеризуется отсутствием или очень малой величиной межоперационных заделов. В АЛ с жесткой связью заготовки загружаются, обрабатываются, разгружаются и передвигаются от станка к станку синхронно через кратные промежутки времени и в случае остановки любого агрегата или устройства вся линия останавливается.

В АЛ из агрегатных станков для обработки корпусных деталей большей частью применяют транспортные системы с жесткой связью оборудования, к которым относятся шаговые конвейеры с убирающимися собачками или поворачивающимися флажками. В целях сокращения простоев в АЛ с жесткой связью применяют конвейеры с управляющимися собачками, которые позволяют производить небольшое межоперационное накопление деталей между станками.

Гибкая межоперационная связь обеспечивается наличием межоперационных заделов, размещаемых в накопителях или транспортной системе, что создает возможность при выходе из строя любого станка работу остальных агрегатов до истощения межоперационных заделов не прекращать. Показанные на рис. 2 штанговый и цепной конвейеры относятся к системам с жесткой и гибкой связью соответственно.

В АЛ с гибкой связью для обработки главным образом деталей типа тел вращения (кольца, фланцы, валики) чаще всего применяются транспортные системы в виде цепных, роликовых, винтовых и вибрационных конвейеров, подъемников, лотков. При гибкой связи координация перемещений деталей в линии отсутствует.

Для уменьшения потерь рабочего времени, связанного с наладкой отдельных станков АЛ, в линию встраивают накопительные устройства. Для этого сплошной поток разделяют на отдельные участки, каждый из которых при остановке других может работать самостоятельно В синхронных АЛ транспортная система практически не может быть использована в качестве накопителя заготовок Детали, находящиеся на холостых позициях линии, не могут расходоваться в период простоя отдельных станков В несинхронных АЛ накопители находятся между отдельными станками или участками В системах линий накопители находятся также между отдельными линиями.

Для обеспечения работы АЛ по обработке корпусных деталей наиболее простые накопители заделов выполняются в виде площадок-складов, расположенных на стыке участков линии. Такие накопители обслуживаются рабочими вручную.

Автоматизированные накопители заделов корпусных деталей бывают двух типов: проходные (транзитные) и тупиковые.

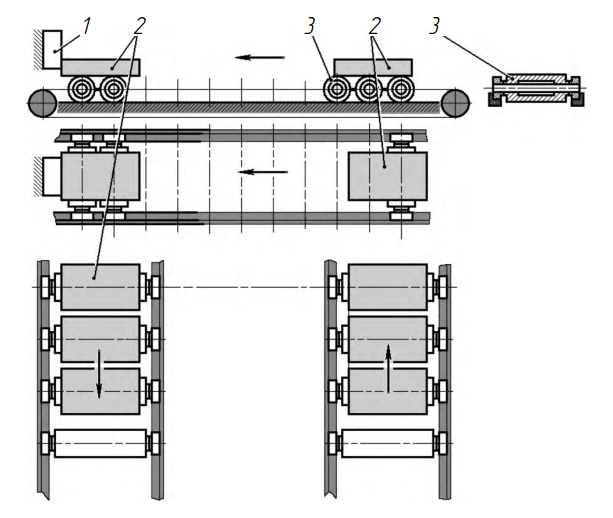

Проходные накопители характеризуются тем, что в них детали транспортируются и при нормальной работе, а не только при простое одной из смежных секций. Обычно в качестве проходного накопителя корпусных деталей используется транспортер для передачи заготовок из секции в секцию (рис. 3). Транспортер выполнен в виде бесконечной цепи со свободно вращающимися роликами 3. При достижении деталью 2 неподвижного упора 1 или ранее поданной детали ролики прокатываются по нижней поверхности детали 2 (см. ролик в разрезе).

Рис. 3. Схема проходного накопителя заделов для корпусных деталей

Тупиковый накопитель (рис. 4) работает только при простое одной из смежных с ним секций. Секция 6 передает детали на позицию 8, соединенную с поперечным транспортером 5, а также с транспортером 7, предназначенным для передачи деталей в тупиковый накопитель заделов и из него Наличие деталей на позициях 2 и 8 контролируется конечными выключателями. Транспортер секции 6 выдает деталь на позицию 8 лишь при условии что на этой позиции нет детали.

Рис. 4. Схема тупикового накопителя корпусных деталей

Транспортер секции 5 совершает ход вперед только в том случае, если на позиции 8 есть заготовка (ее он забирает), а на позиции 2 она отсутствует. Транспортер секции 1 совершает ход вперед, забирая деталь с позиции 2, лишь если на этой позиции есть деталь.

Эти условия соблюдаются при нормальной совместной работе секций. При простое секции 6 позиции 8 и 2 свободны (и транспортеры 5 и секции 1 не работают), и если на первом транспортере 3 накопителя есть деталь, то этот транспортер выдает деталь, транспортер 7 подает ее в позицию 8 и этим включаются транспортеры 5 и секции 1. Если начнет работать секция транспортера 7, то выдача деталей из накопителя прекращается. Если секция 6 не работает, то израсходуется весь запас и остановятся все транспортеры секций 6 и 1 и накопителя.

Читать статью ITC ESCORT T-6220 | Группа компаний ESCORT

Если при нормальной работе с позиции 2 деталь не забирается секцией 1 и в накопителе есть свободная емкость, то с позиции 8 деталь забирается транспортером 7 и штанга накопителя начинает работать на накопление до тех пор, пока не начнет работать секция 1 или не окажется израсходованной емкость накопителя.

Уменьшение потерь не единственный критерий для деления линии на секции. Накопитель заделов вводится между двумя смежными станками, только если это не связано с крупными затратами Иногда накопители совсем не применяются из-за больших затрат на их устройство.

В качестве накопителей мелких деталей используются бункера.

Емкость накопителей заделов зависит от средней длительности простоя секции. Бункер для накопления мелких заготовок должен вмещать не меньше десятикратного числа заготовок, нужных для ликвидации простоя средней длительности На линиях для крупных деталей в накопителе собирают столько деталей, чтобы их хватило на время работы линии, превышающее простой в 1,5-6 раза. К чрезмерному увеличению размеров накопителей надо относиться осторожно и помнить, что незавершенное производство, создаваемое накопителями, отрицательно влияет на экономические показатели работы АЛ.

На многих автоматических линиях выполняется обработка деталей с двух сторон. Для изменения стороны обработки деталь надо повернуть. Механизмы изменения ориентации обрабатываемых деталей зависят от вида связи между станками: жесткая она или гибкая. При жесткой связи используются кантователи — поворотные столы, выполняющие эту операцию в строго определенном порядке. Во втором случае чаще используются разные загрузочные устройства или их элементы, использующие профиль детали и силы тяжести, разные упоры и ограничители.

Гидравлические механизмы поворота выполняют на основе гидроцилиндра в совокупности с зубчатой передачей и обгонной муфтой, в сочетании с мальтийским крестом или рычажно-храповым механизмом, а также на основе гидродвигателя или однополостного гидромотора. Аналогичные схемы имеют пневматические и пневмогидравлические механизмы поворота В электрических механизмах применяют асинхронные или шаговые электродвигатели Из механических механизмов поворота наиболее часто применяют рычажные, мальтийские, кулачковые и зубчатые.

После перемещения заготовки по транспортеру к станку в дело вступает загрузочное устройство. По месту расположения загрузочные устройства делятся:

- на непосредственно встроенные в автоматы и являющиеся их неотъемлемыми узлами и работающие от общего привода;

- расположенные около станков и между участками линии и имеющие самостоятельный привод

По характеру подачи деталей загрузочные агрегаты делят на непрерывные и циклические. Они приводятся в действие от механического, гидравлического или пневматического привода.

В зависимости от принятого метода накопления деталей устройства делят:

- на бункерные (мелкие детали в них располагаются навалом);

- магазинные (детали в емкости располагаются ориентированно в один ряд);

- штабельные (детали в емкости располагаются ориентированно в несколько рядов или слоев)

По конструктивному исполнению загрузочные устройства делят на цепные, фрикционные, трубчатые, дисковые и лотковые. Детали могут перемещаться под действием подающего диска, толкателя, цепи, вибрационного механизма, вращающихся щеток и других механизмов, а также под действием силы тяжести.

Среди загрузочных приспособлений как наиболее совершенные надо выделить манипуляторы и промышленных роботов.

Зажимные приспособления АЛ, как уже говорилось, есть двух видов: стационарные и приспособления-спутники.

Стационарные приспособления являются частью станка АЛ. В них подают, устанавливают, закрепляют и обрабатывают заготовки с надлежащим направлением режущего инструмента. После обработки заготовку открепляют, удаляют из приспособления и передают на транспортирующее устройство для перемещения на следующий станок Стационарные зажимные приспособления обычно одноместные однопозиционные, реже многопозиционные (поворотные) и многоместные. Эти приспособления автоматических линий имеют свои особенности. Заготовки в эти приспособления подаются и устанавливаются простейшим движением транспортирующего устройства линии В качестве установочных элементов используют опорные планки и два выдвижных пальца с коническими фасками. По сложной траектории (дуги и прямые) с помощью автооператоров заготовки деталей типа тел вращения обычно подаются в центры станков.

Автоматический контроль правильности установки заготовки в приспособление предупреждает брак и аварии. Работа приспособлений жестко согласована с действиями станка и конвейера.

Приспособления-спутники представляют собой устройства, которые несут закрепленные в них заготовки по всей трассе АЛ. Их применяют для обработки заготовок сложной конфигурации, реализуя принцип постоянства установочных баз Приспособление- спутник обычно представляет собой плиту прямоугольной формы с базовыми и зажимными элементами. В начале линии на спутнике вручную устанавливают и закрепляют заготовку Дальнейшее перемещение спутника с заготовкой не отличается от перемещения корпусной заготовки. Как и у корпусной детали, у плиты приспособления-спутника есть опорная поверхность и два установочных отверстия В конце линии заготовку открепляют и снимают Приспособления-спутники, кроме повышения качества обработки заготовки, усложняют АЛ из-за необходимости их возврата, удорожают ее и вынуждают организовывать жесткую транспортную связь.

Большой проблемой на автоматических линиях является удаление стружки. Ее удаляют из рабочей зоны станков, смывая эмульсией, сдувая сжатым воздухом или перемещая подвижными элементами станков и конвейера. При обработке деталей из чугуна без охлаждения применяется отсасывание металлической стружки и графитовой пыли с помощью гидроциклонов. Удаление стружки из отверстий производится выдуванием или вытряхиванием на спецустройствах. В особенно затруднительных случаях применяют экзотические методы вроде взрыва. Для улучшения отвода сливной стружки и предотвращения ее сворачивания в клубок на режущем инструменте применяют стружколомы, с опорных поверхностей приспособлений такую стружку смывают и сдувают Для обеспечения чистоты опорных поверхностей детали моют на встроенных в АЛ моечных машинах. После удаления со станка стружку транспортируют двумя способами: конвейерами, расположенными вне линии и встроенными в линию При этом используются скребки, шнеки, виброимпульсы, смыв стружки струей СОЖ из сопел, расположенных вдоль канала для удаления стружки, с помощью электромагнитов

3. Системы управления АЛ

Завершает и объединяет в одно целое конструкцию автоматической линии система управления, которая вместе с комплексом механизмов рабочих и холостых ходов является обязательной составной частью автоматической машины, выполняющей заданный технологический процесс без участия человека Система управления определяет характер взаимодействия управляемых рабочих органов автоматической машины и объединяет:

- систему управления всеми движениями и очередностью работы основных и вспомогательных механизмов;

- системы блокирования и сигнализации, обеспечивающие безаварийность работы основных и вспомогательных механизмов;

- систему регулирования, служащую для подналадки станков и инструментов;

- систему контроля, служащую для анализа результатов обработки

В системах управления АЛ применяют электрические, гидравлические и пневматические устройства связи, которые делятся:

- на внешние (обеспечивают согласование работы независимых друг от друга участков АЛ);

- внутренние (цепи управления, обеспечивающие последовательную работу отдельных механизмов станков, входящих в АЛ);

- промежуточные (обеспечивают согласованную работу отдельных станков какого-либо участка АЛ);

- вспомогательные (согласовывают работу отдельных агрегатов с другими системами управления).

Внешние и вспомогательные связи почти всегда бывают электрическими, а промежуточные — комбинированными (электромеханическими, электрогидравлическими или электропневматиче- скими) . Внутренние связи обеспечиваются разными устройствами: механическими, электрическими, пневматическими, гидравлическими или их комбинацией. На автоматических линиях управление последовательностью фаз работы агрегатов, в зависимости от назначения и состава оборудования, размера линии, а также длительности цикла ее работы, бывает централизованным, децентрализованным или смешанным.

Система управления автоматической линии включает программоноситель, считывающее устройство, устройство ввода программы, передаточно-преобразующее устройство, исполнительное устройство, систему обратной связи. Основными программоносителями, от которых поступают команды управления АЛ, являются:

- передвижные упоры (например, в АЛ применяются силовые столы, на верхнюю плоскость которых устанавливаются шпиндельные узлы с самостоятельным приводом вращения — фрезерные, расточные, револьверные бабки Включение различных этапов цикла стола происходит по команде, поступающей от конечного выключателя после нажатия на него упора);

- распределительные валы с кулачками (например, при включении в АЛ многошпиндельных или одношпиндельных токарных автоматов, управляемых от одного или двух распределительных валов — при включении в АЛ специализированных станков);

- копиры (например, те же гидрокопировальные токарные полуавтоматы);

- перфоленты, компакт-диски, флэш-карты.

Управление каждого отдельного станка обязательно согласуется с общим управлением АЛ.

Похожие записи:

- ОАО МЗДС И АЛ-СТАНКОРОСС, Москва, проверка по ИНН 7701030599

- Типовая должностная инструкция Наладчика автоматических линий 4-го разряда

- Рабочая инструкция наладчику автоматических линий и агрегатных станков (6-й разряд) — образец РБ 2022. Белформа — бланки документов, Беларусь

- Образец должностной инструкции наладчика технологического оборудования в 2021-2022 году

Введение в теорию автоматического управления. Основные понятия теории управления техническим системами

Публикую первую главу лекций по теории автоматического управления, после которых ваша жизнь уже никогда не будет прежней.

Лекции по курсу «Управление Техническими Системами», читает Козлов Олег Степанович на кафедре «Ядерные реакторы и энергетические установки», факультета «Энергомашиностроения» МГТУ им. Н.Э. Баумана. За что ему огромная благодарность.

Данные лекции только готовятся к публикации в виде книги, а поскольку здесь есть специалисты по ТАУ, студенты и просто интересующиеся предметом, то любая критика привествуется.

1. Основные понятия теории управления техническими системами

1.1. Цели, принципы управления, виды систем управления, основные определения, примеры

Развитие и совершенствование промышленного производства (энергетики, транспорта, машиностроения, космической техники и т.д.) требует непрерывного увеличения производительности машин и агрегатов, повышения качества продукции, снижения себестоимости и, особенно в атомной энергетике, резкого повышения безопасности (ядерной, радиационной и т.д.) эксплуатации АЭС и ядерных установок.

Реализация поставленных целей невозможна без внедрения современных систем управления, включая как автоматизированные (с участием человека-оператора), так и автоматические (без участия человека-оператора) системы управления (СУ).

Определение: Управление – это такая организация того или иного технологического процесса, которая обеспечивает достижение поставленной цели.

Теория управления является разделом современной науки и техники. Она базируется (основывается) как на фундаментальных (общенаучных) дисциплинах (например, математика, физика, химия и т.д.), так и на прикладных дисциплинах (электроника, микропроцессорная техника, программирование и т.д.).

Любой процесс управления (автоматического) состоит из следующих основных этапов (элементов):

- получение информации о задаче управления;

- получение информации о результате управления;

- анализ получаемой информации;

- выполнение решения (воздействие на объект управления).

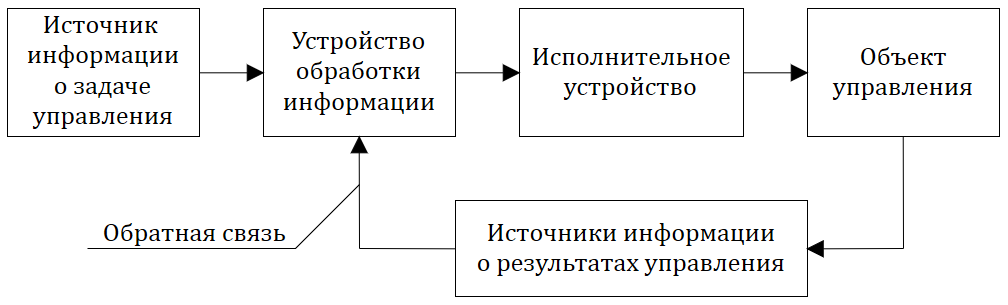

Для реализации Процесса Управления система управления (СУ) должна иметь:

- источники информации о задаче управления;

- источники информации о результатах управления (различные датчики, измерительные устройства, детекторы и т.д.);

- устройства для анализа получаемой информации и выработки решения;

- исполнительные устройства, воздействующие на Объект Управления, содержащие: регулятор, двигатели, усилительно-преобразующие устройства и т.д.

Определение: Если система управления (СУ) содержит все перечисленные выше части, то она является замкнутой.

Определение: Управление техническим объектом с использованием информации о результатах управления называется принципом обратной связи.

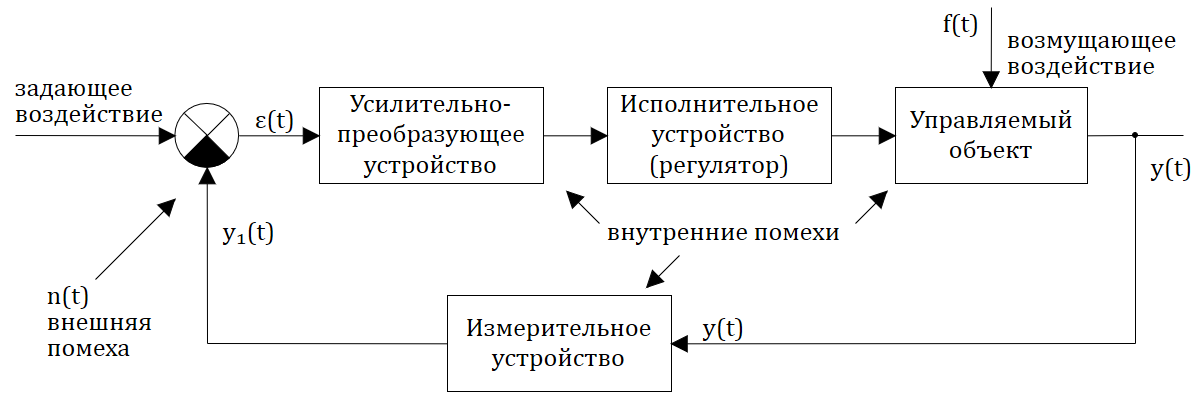

Схематично такая система управления может быть представлена в виде:

Рис. 1.1.1 — Структура системы управления (СУ)

Если система управления (СУ) имеет структурную схему, вид которой соответствует рис. 1.1.1, и функционирует (работает) без участия человека (оператора), то она называется системой автоматического управления (САУ).

Если СУ функционирует с участием человека (оператора), то она называется автоматизированной СУ.

Если Управление обеспечивает заданный закон изменения объекта во времени независимо от результатов управления, то такое управление совершается по разомкнутому циклу, а само управление называется программным управлением.

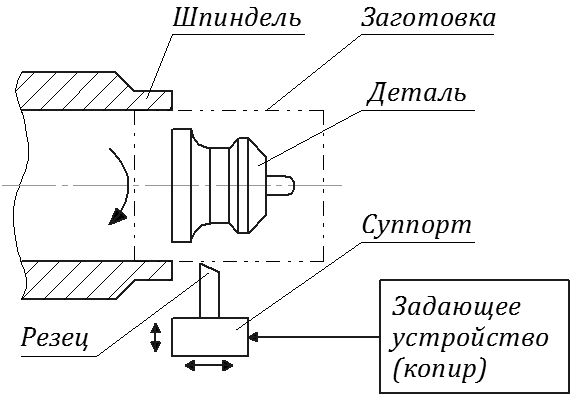

К системам, работающим по разомкнутому циклу, относятся промышленные автоматы (конвейерные линии, роторные линии и т.д.), станки с числовым программным управлением (ЧПУ): см. пример на рис. 1.1.2.

Рис.1.1.2 — Пример программного управления

Задающее устройство может быть, например, и “копиром”.

Поскольку в данном примере нет датчиков (измерителей), контролирующих изготавливаемую деталь, то если, например, резец был установлен неправильно или сломался, то поставленная цель (изготовление детали) не может быть достигнута (реализована). Обычно в системах подобного типа необходим выходной контроль, который будет только фиксировать отклонение размеров и формы детали от желаемой.

Автоматические системы управления подразделяются на 3 типа:

- системы автоматического управления (САУ);

- системы автоматического регулирования (САР);

- следящие системы (СС).

САР и СС являются подмножествами САУ ==> .

Определение: Автоматическая система управления, обеспечивающая постоянство какой-либо физической величины (группы величин) в объекте управления называется системой автоматического регулирования (САР).

Системы автоматического регулирования (САР) — наиболее распространенный тип систем автоматического управления.

Первый в мире автоматический регулятор (18-е столетие) – регулятор Уатта. Данная схема (см. рис. 1.1.3) реализована Уаттом в Англии для поддержания постоянной скорости вращения колеса паровой машины и, соответственно, для поддержания постоянства скорости вращения (движения) шкива (ремня) трансмиссии.

В данной схеме чувствительными элементами (измерительными датчиками) являются “грузы” (сферы). «Грузы» (сферы) также “заставляют” перемещаться коромысло и затем задвижку. Поэтому данную систему можно отнести к системе прямого регулирования, а регулятор — к регулятору прямого действия, так как он одновременно выполняет функции и “измерителя” и “регулятора”.

В регуляторах прямого действия дополнительного источника энергии для перемещения регулирующего органа не требуется.

Рис. 1.1.3 — Схема автоматического регулятора Уатта

В системах непрямого регулирования необходимо присутствие (наличие) усилителя (например, мощности), дополнительного исполнительного механизма, содержащего, например, электродвигатель, серводвигатель, гидропривод и т.д.

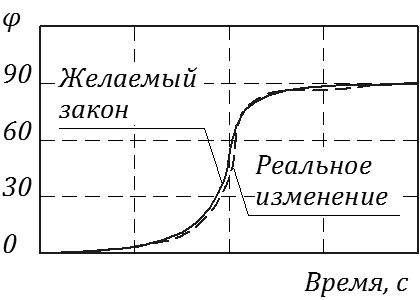

Примером САУ (системы автоматического управления), в полном смысле этого определения, может служить система управления, обеспечивающая вывод ракеты на орбиту, где управляемой величиной может быть, например, угол между осью ракеты и нормалью к Земле ==> см. рис. 1.1.4.а и рис. 1.1.4.б

1.2. Структура систем управления: простые и многомерные системы

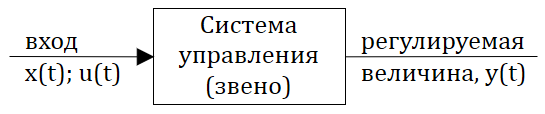

В теории управления техническими системами часто бывает удобно систему разделить на набор звеньев, соединенных в сетевые структуры. В простейшем случае система содержит одно звено, на вход которого подается входной воздействие (вход), на входе получается отклик системы (выход).

В теории Управления Техническими Системам используют 2 основных способа представления звеньев систем управления:

— в переменных “вход-выход”;

— в переменных состояния (более подробно см. разделы 6…7).

Представление в переменных “вход-выход” обычно используется для описания относительно простых систем, имеющих один “вход” (одно управляющее воздействие) и один “выход” (одна регулируемая величина, см. рисунок 1.2.1).

Рис. 1.2.1 – Схематическое представление простой системы управления

Обычно такое описание используется для технически несложных САУ (систем автоматического управления).

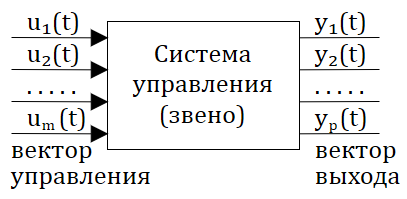

В последнее время широкое распространение имеет представление в переменных состояния, особенно для технически сложных систем, в том числе и для многомерных САУ. На рис. 1.2.2 приведено схематичное представление многомерной системы автоматического управления, где u1(t)…um(t) — управляющие воздействия (вектор управления), y1(t)…yp(t) — регулируемые параметры САУ (вектор выхода).

Рис. 1.2.2 — Схематическое представление многомерной системы управленияя

Рассмотрим более детально структуру САУ, представленную в переменных “вход-выход” и имеющую один вход (входное или задающее, или управляющее воздействие) и один выход (выходное воздействие или управляемая (или регулируемая) переменная).

Предположим, что структурная схема такой САУ состоит из некоторого числа элементов (звеньев). Группируя звенья по функциональному принципу (что звенья делают), структурную схему САУ можно привести к следующему типовому виду:

Рис. 1.2.3 — Структурная схема системы автоматического управления

Символом ε(t) или переменной ε(t) обозначается рассогласование (ошибка) на выходе сравнивающего устройства, которое может “работать” в режиме как простых сравнительных арифметических операций (чаще всего вычитание, реже сложение), так и более сложных сравнительных операций (процедур).

Так как y1(t) = y(t)*k1, где k1 — коэффициент усиления, то ==>

ε(t) = x(t) — y1(t) = x(t) — k1*y(t)

Задача системы управления состоит в том (если она устойчива), чтобы “работать” на уничтожение рассогласования (ошибки) ε(t), т.е. ==> ε(t) → 0.

Следует отметить, что на систему управления действуют как внешние воздействия (управляющее, возмущающее, помехи), так и внутренние помехи. Помеха отличается от воздействия стохастичностью (случайностью) своего существования, тогда как воздействие почти всегда детерминировано.

Для обозначения управляющего (задающего воздействие) будем использовать либо x(t), либо u(t).

1.3. Основные законы управления

Если вернуться к последнему рисунку (структурная схема САУ на рис. 1.2.3), то необходимо “расшифровать” роль, которую играет усилительно-преобразующее устройство (какие функции оно выполняет).

Если усилительно-преобразующее устройство (УПУ) выполняет только усиление (или ослабление) сигнала рассогласования ε(t), а именно: , где – коэффициент пропорциональности (в частном случае = Const), то такой режим управления замкнутой САУ называется режимом пропорционального управления (П-управление).

Если УПУ выполняет формирование выходного сигнала ε1(t), пропорционального ошибке ε(t) и интегралу от ε(t), т.е. , то такой режим управления называется пропорционально-интегрирующим (ПИ-управление). ==> , где b – коэффициент пропорциональности (в частном случае b = Const).

Обычно ПИ-управление используется для повышения точности управления (регулирования).

Если УПУ формирует выходной сигнал ε1(t), пропорциональный ошибке ε(t) и ее производной, то такой режим называется пропорционально-дифференцирующим (ПД-управление): ==>

Обычно использование ПД-управления повышает быстродействие САУ

Если УПУ формирует выходной сигнал ε1(t), пропорциональный ошибке ε(t), ее производной, и интегралу от ошибки ==> , то такой режим называетсято такой режим управления называется пропорционально-интегрально-дифференцирующим режимом управления (ПИД-управление).

ПИД-управление позволяет зачастую обеспечить “хорошую” точность управления при “хорошем” быстродействии

1.4. Классификация систем автоматического управления

1.4.1. Классификация по виду математического описания

По виду математического описания (уравнений динамики и статики) системы автоматического управления (САУ) подразделяются на линейные и нелинейные системы (САУ или САР).

Каждый “подкласс” (линейных и нелинейных) подразделяется на еще ряд “подклассов”. Например, линейные САУ (САР) имеют различия по виду математического описания.

Поскольку в этом семестре будут рассматриваться динамические свойства только линейных систем автоматического управления (регулирования), то ниже приведем классификацию по виду математического описания для линейных САУ (САР):

1) Линейные системы автоматического управления, описываемые в переменных «вход-выход» обыкновенными дифференциальными уравнениями (ОДУ) с постоянными коэффициентами:

где x(t) – входное воздействие; y(t) – выходное воздействие (регулируемая величина).

Если использовать операторную («компактную») форму записи линейного ОДУ, то уравнение (1.4.1) можно представить в следующем виде:

где, p = d/dt — оператор дифференцирования; L(p), N(p) — соответствующие линейные дифференциальные операторы, которые равны:

2) Линейные системы автоматического управления, описываемые линейными обыкновенными дифференциальными уравнениями (ОДУ) с переменными (во времени) коэффициентами:

В общем случае такие системы можно отнести и к классу нелинейных САУ (САР).

3) Линейные системы автоматического управления, описываемые линейными разностными уравнениями:

где f(…) – линейная функция аргументов; k = 1, 2, 3… — целые числа; Δt – интервал квантования (интервал дискретизации).

Уравнение (1.4.4) можно представить в «компактной» форме записи:

Обычно такое описание линейных САУ (САР) используется в цифровых системах управления (с использованием ЭВМ).

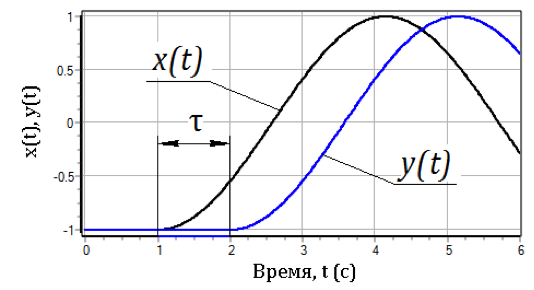

4) Линейные системы автоматического управления с запаздыванием:

где L(p), N(p) — линейные дифференциальные операторы; τ — время запаздывания или постоянная запаздывания.

Если операторы L(p) и N(p) вырождаются (L(p) = 1; N(p) = 1), то уравнение (1.4.6) соответствует математическому описанию динамики звена идеального запаздывания:

а графическая иллюстрация его свойств привдена на рис. 1.4.1

Рис. 1.4.1 — Графики входа и выхода звена идеального запаздывания

5) Линейные системы автоматического управления, описываемые линейными дифференциальными уравнения в частных производных. Нередко такие САУ называют распределенными системами управления. ==> «Абстрактный» пример такого описания:

Система уравнений (1.4.7) описывает динамику линейно распределенной САУ, т.е. регулируемая величина зависит не только от времени, но и от одной пространственной координаты.

Если система управления представляет собой «пространственный» объект, то ==>

где зависит от времени и пространственных координат, определяемых радиусом-вектором

6) САУ, описываемые системами ОДУ, или системами разностных уравнений, или системами уравнений в частных производных ==> и так далее…

Аналогичную классификацию можно предложить и для нелинейных САУ (САР)…

Для линейных систем выполеняются следующие требования:

- линейность статической характеристики САУ;

- линейность уравнения динамики, т.е. переменные в уравнение динамики входят только в линейной комбинации.

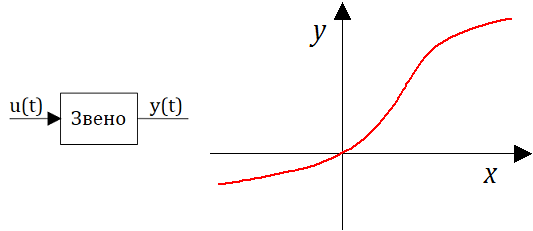

Статической характеристикой называется зависимость выхода от величины входного воздействия в установившемся режиме (когда все переходные процессы затухли).

Для систем, описываемых линейными обыкновенными дифференциальными уравнениями с постоянными коэффициентами статическая характеристика получается из уравнения динамики (1.4.1) приравниванием нулю всех нестационарных членов ==>

На рис.1.4.2 представлены примеры линейной и нелинейных статических характеристик систем автоматического управления (регулирования).

Рис. 1.4.2 — Примеры статических линейных и нелинейных характеристик

Нелинейность членов, содержащих производные по времени в уравнениях динамики, может возникнуть при использовании нелинейных математических операций (*, /, , , sin, ln и т.д.). Например, рассматривая уравнение динамики некоторой «абстрактной» САУ

отметим, что в этом уравнении при линейной статической характеристики второе и третье слагаемые (динамические члены) в левой части уравнения — нелинейные, поэтому САУ, описываемая подобным уравнением, является нелинейной в динамическом плане.

1.4.2. Классификация по характеру передаваемых сигналов

По характеру передаваемых сигналов системы автоматического управления (или регулирования) подразделяются:

- непрерывные системы (системы непрерывного действия);

- релейные системы (системы релейного действия);

- системы дискретного действия (импульсные и цифровые).

Системой непрерывного действия называется такая САУ, в каждом из звеньев которой непрерывному изменению входного сигнала во времени соответствует непрерывное изменение выходного сигнала, при этом закон изменения выходного сигнала может быть произвольным. Чтобы САУ была непрерывной, необходимо, чтобы статические характеристики всех звеньев были непрерывными.

Рис. 1.4.3 — Пример непрерывной системы

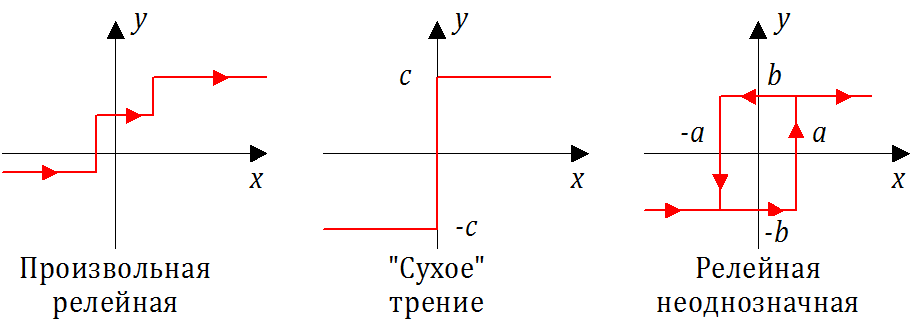

Системой релейного действия называется САУ, в которой хотя бы в одном звене при непрерывном изменении входной величины выходная величина в некоторые моменты процесса управления меняется “скачком” в зависимости от величины входного сигнала. Статическая характеристика такого звена имеет точки разрыва или излома с разрывом.

Рис. 1.4.4 — Примеры релейных статических характеристик

Системой дискретного действия называется система, в которой хотя бы в одном звене при непрерывном изменении входной величины выходная величина имеет вид отдельных импульсов, появляющиеся через некоторый промежуток времени.

Звено, преобразующее непрерывный сигнал в дискретный сигнал, называется импульсным. Подобный вид передаваемых сигналов имеет место в САУ с ЭВМ или контроллером.

Наиболее часто реализуются следующие методы (алгоритмы) преобразования непрерывного входного сигнала в импульсный выходной сигнал:

- амплитудно-импульсная модуляция (АИМ);

- широтно-импульсная модуляция (ШИМ).

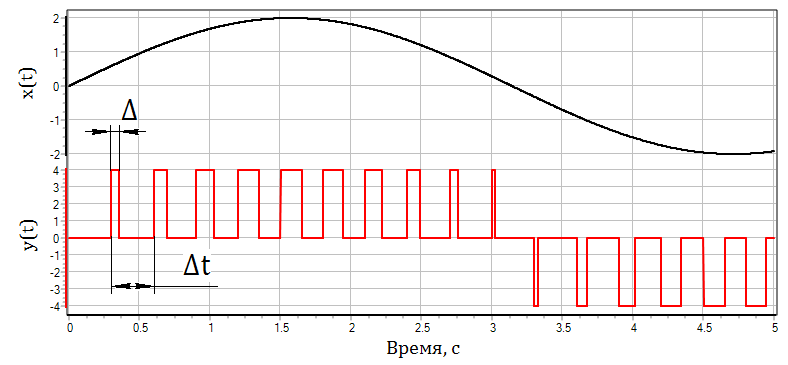

На рис. 1.4.5 представлена графическая иллюстрация алгоритма амплитудно-импульсной модуляции (АИМ). В верхней части рис. представлена временная зависимость x(t) — сигнала на входе в импульсное звено. Выходной сигнал импульсного блока (звена) y(t) – последовательность прямоугольных импульсов, появляющихся с постоянным периодом квантования Δt (см. нижнюю часть рис.). Длительность импульсов – одинакова и равна Δ. Амплитуда импульса на выходе блока пропорциональна соответствующей величине непрерывного сигнала x(t) на входе данного блока.

Рис. 1.4.5 — Реализация амплитудно-импульсной модуляции

Данный метод импульсной модуляции был весьма распространен в электронно-измерительной аппаратуре систем управления и защиты (СУЗ) ядерных энергетических установок (ЯЭУ) в 70-х…80-х годах прошлого столетия.

На рис. 1.4.6 представлена графическая иллюстрация алгоритма широтно-импульсной модуляции (ШИМ). В верхней части рис. 1.14 представлена временная зависимость x(t) – сигнала на входе в импульсное звено. Выходной сигнал импульсного блока (звена) y(t) – последовательность прямоугольных импульсов, появляющихся с постоянным периодом квантования Δt (см. нижнюю часть рис. 1.14). Амплитуда всех импульсов – одинакова. Длительность импульса Δt на выходе блока пропорциональна соответствующей величине непрерывного сигнала x(t) на входе импульсного блока.

Рис. 1.4.6 — Реализация широтно-импульсной модуляции

Данный метод импульсной модуляции в настоящее время является наиболее распространенным в электронно-измерительной аппаратуре систем управления и защиты (СУЗ) ядерных энергетических установок (ЯЭУ) и САУ других технических систем.

Завершая данный подраздел, необходимо заметить, что если характерные постоянные времени в других звеньях САУ (САР) существенно больше Δt (на порядки), то импульсная система может считаться непрерывной системой автоматического управления (при использовании как АИМ, так и ШИМ).

1.4.3. Классификация по характеру управления

По характеру процессов управления системы автоматического управления подразделяются на следующие типы:

- детерминированные САУ, в которых входному сигналу однозначно может быть поставлен в соответствие выходной сигнал (и наоборот);

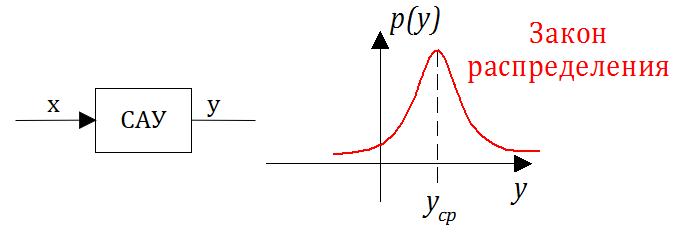

- стохастические САУ (статистические, вероятностные), в которых на данный входной сигнал САУ “отвечает” случайным (стохастическим) выходным сигналом.

Выходной стохастический сигнал характеризуется:

- законом распределения;

- математическим ожиданием (средним значением);

- дисперсией (среднеквадратичным отклонением).

Рис. 1.4.7 — Распределение выходной величины стохастической САУ

Кроме приведенных основных видов классификации систем управления, существуют и другие классификации. Например, классификация может проводиться по методу управления и основываться на взаимодействии с внешней средой и возможности адаптации САУ к изменению параметров окружающей среды. Системы делятся на два больших класса:

1) Обыкновенные (несамонастраивающиеся) СУ без адаптации; эти системы относятся к разряду простых, не изменяющих свою структуру в процессе управления. Они наиболее разработаны и широко применяются. Обыкновенные СУ подразделяются на три подкласса: разомкнутые, замкнутые и комбинированные системы управления.

2) Самонастраивающиеся (адаптивные) СУ. В этих системах при изменении внешних условий или характеристик объекта регулирования происходит автоматическое (заранее не заданное) изменение параметров управляющего устройства за счет изменения коэффициентов СУ, структуры СУ или даже введения новых элементов.

Другой пример классификации: по иерархическому признаку (одноуровневые, двухуровневые, многоуровневые).

Автоматическая система управления — это что такое? Технологическое обслуживание, принципы и функции

Избавление производственных и функциональных процессов от непосредственного участия человека позволило сократить затраты на обслуживание управляемого объекта и в некоторых областях улучшить качество выпускаемого продукта. Несмотря на активное развитие электроники, многие системы пока еще остаются зависимыми от операторов, что обуславливается также и сложностями внедрения новых моделей производственного контроля. На сегодняшний день автоматическая система управления – это одна из самых перспективных форм осуществления производственной деятельности, которая, впрочем, ставит перед пользователями и новые технологические задачи.

Теория и принципы автоматизации

Изначально концепция автоматического управления развивалась как один из разделов технической механики. В частности, специалисты в этом направлении разрабатывали принципы управления электрическими машинами и паровыми котлами, но не выходя за рамки электротехники. По мере своего развития теория систем автоматического управления стала определять функциональные органы рабочей структуры в качестве полноценных объектов, влияющих на производственный процесс. Таким образом была выявлена целая общность взаимосвязанных процессов управления, заключенных в одну динамическую модель. На современном этапе развития теоретики автоматических систем изучают принципы их построения, а также закономерности процессов, протекающих внутри готовых моделей. На качество работы, точность и гибкость в плане адаптации систем оказывают влияние такие факторы, как условия работы, назначение устройства, конструкционные особенности и т. д.

Построение систем автоматизации

В процессе разработки управляющих систем на базе автоматики центральное место отводится созданию алгоритма функциональной структуры. На первом этапе построения собираются необходимые исходные данные, среди которых свойства управляемого объекта, задачи управления, характер внешних воздействий, требования к точности контроля и т. д.

Далее прорабатываются технико-эксплуатационные качества контроллера управления автоматическими системами. Устройство этой части как центрального функционального органа напоминает технический исполнительный механизм, который будет сообщать команды управляемому объекту. На данной инфраструктуре замыкается цепь рабочих элементов системы, свойства которой определяются один раз вначале и могут менять отдельные значения также в заданных диапазонах. На этом и основывается принцип неизменяемой структуры системы управления. Она остается неизменной в том смысле, что ее характеристики устанавливаются до непосредственного построения управляющего алгоритма.

Компенсирующий эффект в системах автоматизации

Принцип компенсации закладывается в алгоритм системы управления в целях повышения точности контроля и сокращения вероятности ошибок. Необходимость реализации компенсирующих контуров в алгоритме связана с несовершенством прямого автоматического контроля. Например, в процессе подачи сигналов оператор может регулярно менять конфигурацию действующих команд в соответствии с учетом мельчайших воздействий на систему. Автоматика, в свою очередь, просчитывает лишь ограниченные наборы условий и текущие свойства объекта.

Как же строится работа системы автоматического управления с эффектом компенсации? Возможные отклонения регулируемой величины от требуемых значений нивелируются путем воздействия через обратную связь. Специально для выполнения подобных корректировок управляющие контуры дополняются вспомогательными командными линиями, которые в постоянном режиме стабилизируют динамические свойства системы. На этих принципах работают многоконтурные системы с многосвязным управлением или одновременной регулировкой нескольких параметров целевого объекта.

Классификации автоматического управления

Управляющие системы этого типа в основном различаются по целям контроля, способу передачи команд и видам контурной связи. Изначально ставились задачи поддержки определенных законов измерения. В этой группе можно выделить системы программного управления, следящие устройства и другие механизмы, функционирующие строго по определенным параметрам. Сегодня же, по мере развития интеллектуальных принципов контроля, усложнились и задачи автоматических систем управления – это может быть целый комплекс задач, для решения которых используются не только заложенные оператором данные, но и динамические показания, выведенные по алгоритмам с применением и значений от сопряженного измерительного оборудования.

По способам трансляции команд и управления в целом выделяют самонастраивающиеся, самоорганизующиеся и самообучаемые системы. Непосредственно взаимодействие между компонентами управляющего устройства может базироваться на аналоговых контурах и современных беспроводных модулях.

Простые и сложные системы автоматизации

Разница между методами реализации алгоритмов управления позволяет обозначить принципиальные отличия в существующих системах автоматики. В качестве простейшего примера можно привести регулятор частоты вращения электродвигателя. Управляющим объектом выступает центробежный регулятор, управляемым – сам двигатель, а регулирующее воздействие осуществляется через настройку позиции дроссельной заслонки. И ключевая задача управления, и принцип ее реализации достигаются путем простейшего действия в процессе контроля вала вращения, связанного с маховым механизмом.

Структурная схема управления сложными системами требует в ходе разработки не только учета теоретических методов вычисления, но и подключения принципов моделирования. Могут задействоваться цифровые вычислительные машины, которые позволят просчитать автоматические системы управления процессами разного порядка. Кроме прямых эксплуатационных показателей в таких конфигурациях учитываются и косвенные факторы влияния наподобие нелинейности координат. Для сложных систем важны принципы гибкого динамического управления и обеспечение чувствительности контуров взаимодействия подсистем.

Функциональные задачи

В результате анализа целей управления формируется набор конкретных технологических функций, которые могут быть представлены в виде отдельных задач или комплекса операций. В общем виде элементы функционального действия основываются на следующих задачах:

- Прогнозирование и планирование.

- Контроль, учет и анализ.

- Регуляция и координация.

На низших структурных звеньях реализуется точечный функционал автоматической системы управления – это операции формирования конкретных воздействий на подконтрольный объект. В частности, задачи обработки информации могут быть представлены хранением, поиском, отображением и преобразованием данных.

Техническое обеспечение автоматического управления

Хотя главной целью построения автоматических контроллеров является управляющий функционал, даже простейшие системы в обязательном порядке включают средства измерения и учета. От информационных датчиков, вычислительных машин и сенсоров на контроллеры поступают рабочие данные. Это показатели, на основе которых микропроцессоры, в частности, дают команды исполнительным механизмам. Например, автоматическое управление техническими системами на физическом уровне может реализовываться через электромагнитные устройства с элементами запорной арматуры. Более широкий охват имеют электродвигательные исполнительные средства, контролирующие работу оборудования, агрегатов и различной техники.

Техобслуживание автоматики

Поддержка исправного или работоспособного состояния элементов управляющего комплекса невозможна без проведения своевременного технического обслуживания. Это набор профилактических и ремонтных мер, который утверждается разработчиком системы или главным инженером на эксплуатирующем предприятии. В большинстве случаев техническое обслуживание систем автоматического управления предполагает выполнение следующих мероприятий:

- Проверка внешнего состояния аппаратуры и механических агрегатов.

- Чистка оборудования без вскрытия и монтажа.

- Проверка работоспособности блокирующих механизмов и заземления.

- Проверка надежности фиксирующих узлов – монтажных скоб, зажимных элементов, метизов, присоединения разъемов и полумуфт.

- Проверка состояния электротехнических источников питания.

- Ремонт, замена или восстановление поврежденных частей комплекса.

Обучение систем автоматического контроля и управления

Изменение условий работы большинства систем в современном мире обуславливает необходимость создания моделей их адаптации. Конечно, подобные задачи могут выполняться и вручную, но такой подход противоречит самой концепции автоматического управления. Поэтому создаются новые теории обучения, адаптации и самоорганизации контролирующих систем. Наиболее перспективными направлениями в этой области можно назвать системы обратной связи, устройства распознавания образов и теорию искусственного интеллекта. Объединяются же принципы обучения в каждом из этих случаев тем, что система самостоятельно выбирает тактику дальнейших действий исходя из широкого спектра данных о своем состоянии – на сегодняшний день уже стандартными стали сведения о температуре, влажности, вибрациях и т. д.

Заключение

Цели, которые ставят перед собой разработчики современных устройств контроля и управления, вышли далеко за пределы простых задач саморегуляции механизмов. В нынешнем понимании перспективная автоматическая система управления – это многофункциональный комплекс, способный выполнять задачи проектирования и обслуживать процессы коллективной коммуникации между группами сотрудников. Подобные системы требуют немалых затрат на внедрение и дальнейшее обучение, но снижение производственных расходов уже в процессе эксплуатации оправдывает такие вложения. Другое дело, что в некоторых областях автоматические обучаемые системы готовы предлагать возможности, на которые пока еще нет достаточного спроса.

Источник https://tukcom.ru/promyshlennost/sistema-upravlenie-avtomaticheskaya-liniya-bolshaya-enciklopediya-nefti-i-gaza-statya-stranica-1/

Источник https://habr.com/ru/articles/503820/

Источник https://fb.ru/article/381007/avtomaticheskaya-sistema-upravleniya—eto-chto-takoe-tehnologicheskoe-obslujivanie-printsipyi-i-funktsii