Что такое холодное цинкование и какие составы лучше всего для этого подходят

Информация должна быть проверяема, иначе она может быть поставлена под сомнение и удалена. Вы можете отредактировать эту статью, добавив ссылки на авторитетные источники. Эта отметка установлена 14 февраля 2020 года

Кристаллическая поверхность горячеоцинкованного металла

Горячее цинкование

— покрытие металла (обычно железа или стали) слоем цинка для защиты от коррозии путём окунания изделия в ванну с расплавленным цинком при температуре около 460 °C. Под атмосферным воздействием чистый цинк () вступает в реакцию с кислородом (O2) и формирует оксид цинка (ZnO), с последующей реакцией с диоксидом углерода (CO2) и формированием

карбоната цинка

(ZnCO3), обычно серого матового, достаточно твёрдого материала, останавливающего дальнейшую коррозию материала.

Горячее цинкование считается одним из самых надёжных, экономичных и потому распространённых методов защиты железа и стали от коррозии.

Читайте также: Как самому сделать электроискровой станок. Электроэрозионный станок — принцип работы, устройство и назначение. Краткое описание самодельной установки

Для металлоконструкций горячее цинкование является бесспорно самым распространённым видом покрытия.

Толщина цинкового слоя колеблется от 30 до 100 мкм, обычно — от 45 до 65 мкм.

По данным American Galvanizer Association горячее цинкование обеспечивает защиту от коррозии:

- В промышленной среде 65 лет

- В тропической среде: 70 лет

- В пригородной среде: 85 лет

- В загородной среде: 120 лет.

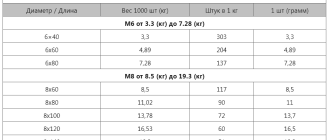

Горячее цинкование крепежных изделий

Процесс

Горячеоцинкованные болты, гайки и шайбы

Технология нанесения покрытия такова. После обезжиривания, промывки, травления и повторной промывки, детали в барабане окунают в ванну (обычно керамическую) с расплавленным цинком. Вращением барабана обеспечивают поток цинковой массы относительно деталей для заполнения всех пор и микротрещин. Затем барабан вынимают из ванны и раскручивают для удаления излишков цинка центрифугированием. Однако на внутренней резьбе (на гайках) все же остаются излишки цинка, поэтому внутреннюю резьбу после цинкования протачивают. Отсутствие покрытия на внутренней резьбе не влияет на коррозионную устойчивость соединения, если гайка применяется с горячеоцинкованным болтом или шпилькой. Благодаря высокой анодности цинка по отношению к железу при температурах до 70°, цинк сам покрывает непокрытые и повреждённые участки детали со скоростью около 2 мм в год. В данном случае цинк с наружной резьбы болта, благодаря разности потенциалов цинка и железа в естественной влажной и кислой среде переносится на участки внутренней резьбы гайки, оставшиеся при проточке резьбы без покрытия.

Достоинства

- Коррозионная устойчивость в 5-7 раз превышает электрооцинкованный крепёж и приближается к устойчивости нержавеющей стали.

- Покрытие само себя восстанавливает на повреждённых участках.

- Покрытие более устойчиво к сколам при ударах, чем аналогичные по коррозионной устойчивости полимерные лакокрасочные покрытия.

Главным функциональным достоинством горячеоцинкованного крепежа является экономия на эксплуатации сооружений, благодаря отсутствию необходимости их перекрашивать.

Метод считается самым надежным и простым среди остальных методик цинкования. Рассмотренная нами процедура дает возможность достаточно легко обеспечить наилучшую антикоррозийную защиту благодаря максимальному слою цинка.

Недостатки

- Требует специальной высадки под толщину покрытия. Нельзя, из-за значительной толщины покрытия, просто купить болты без покрытия и оцинковать их горячим методом.

- Не все типоразмеры доступны (только от М8).

- Внешний вид — серый матовый.

- Из-за неравномерной толщины покрытия невозможно достичь высокой точности изделия.

- Гайки поставляются покрытыми транспортировочной смазкой (видно на фото — гайка блестит), для защиты от коррозии повреждённых проточкой участков внутренней резьбы.

Технология цинкования металла

Полное покрытие раствором возможно в условиях наличия емкости и оборудования, построенного из такого материала, который противостоит агрессивной среде. Процедура происходит в несколько этапов:

- Подготовка. Поверхность полностью очищается, обрабатывается, снимается весь жир и другие пятна, при необходимости производится зачистка или шлифование до ровной плоскости. Затем поверхностный слой удаляется путем травления (посредством электролиза или кислой среды – серной кислоты). От этих манипуляций на верхней части детали образуется пленочка из оксидов. Она отлично соединяется с цинком. Затем нужно качественно высушить заготовку.

- Нанесение цинкового покрытия на металл. Сплав расплавляют до однородного жидкого состояния, нагревая его до температуры в 450 градусов (что немного выше его удельной теплоты плавления). Затем в эту емкость-бассейн погружают изделие. Вытаскивать его можно исключительно после того, как вы убедитесь, что все даже мельчайшие отверстия, углы, щели были обработаны. Так как в обратном случае разрушение начнется именно с них.

- Сушка. Воздействие теплым или холодным воздухом не рекомендуется. Лучше всего, если заготовка будет высыхать в комнатных условиях.

Так как оцинковать металл в домашних условиях своими руками можно только при наличии специальной ванны, которая должна иметь возможность быстрого подключения тока, то разделим их на:

- крупногабаритные;

- среднегабаритные;

- малогабаритные.

Сравнительный анализ

коррозия электро- и горячеоцинкованных болтов, 5 суток в р-рах NaCl, HCl и в воде Крепеж с покрытием Дельта (Дакромет)

Горячее цинкование (Г/Ц) является вторым по распространённости после электролитического.

- Электролитическое цинкование (здесь- ЭЦ, или электроцинкование, также — гальваническое цинкование, англ. zinc electroplating, zinc plating, фр. zingage electrolytique, нем. elektrolytische Verzinkung)- самое распространённое для крепежных изделий покрытие. Главные достоинства — низкая цена и привлекательный внешний вид (обычно глянцевый серебристый, голубоватый либо жёлтый, бывает и матовый). Возможно ЭЦ деталей с пластиковыми элементами, например самоконтрящихся гаек. Главные недостатки — недостаточная коррозионная устойчивость делает это покрытие скорее транспортировочно-декоративным. Предназначено для деталей, используемых в сухих помещениях. Подвергает покрываемые детали водородному охрупчиванию, поэтому применимо для деталей класса прочности до 10.9.

- Дельта (Дакромет) — ближайшее к горячему цинкованию по цене, коррозионной устойчивости и внешнему виду покрытие, третье по распространённости покрытие для крепежных изделий. Главное достоинство — малая толщина (до 10 мкм) позволяет получить высокую точность детали, поэтому это покрытие получило широкое распространение в автомобильной промышленности. Позволяет покрывать детали любого класса прочности. Более привлекательный, чем у Г/О внешний вид — поверхность также матовая, но более ровная, без наплывов и бугорков; кроме того, возможны разные оттенки — от светло-серого (серебристого) до чёрного. Препятствует водородному охрупчиванию. Возможно покрытие деталей с пластиковыми элементами, например, самоконтрящихся гаек. Недостаток — покрытие легче, чем Г/О скалывается и неспособно самовосстанавливаться на повреждённых участках. Поэтому, например, на днищах автомобилей часто применяют Г/О крепёж.

- Термодиффузионное цинкование (ТДЦ, англ. sherardising, фр. cherardisation, нем. sherardisieren) примерно в два раза дороже, чем Г/Ц и Дельта (Дакромет), поэтому значительно менее распространено. Требует специальной высадки под толщину покрытия. Технология ТДЦ позволяет наносить цинковое покрытие любой толщины, в зависимости от требований. Но для получения удовлетворительной коррозионной устойчивости требуется толщина покрытия, не позволяющая нанесение на стандартно высаженные болты, из-за значительной толщины (от 40 мкм). Невозможно термодиффузионное цинкование деталей с пластиковыми элементами, например, самоконтрящихся гаек. Температура процесса 290—450 °C позволяет покрывать детали класса прочности до 10.9 — то есть, так же, как и Г/О.

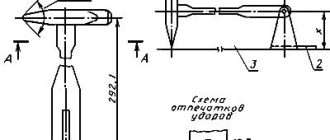

- Газотермическое напыление — позволяет качественно наносить цинковое покрытие толщиной 200+ мкм на внешние поверхности крупногабаритных деталей непосредственно на месте монтажа, но неприменимо для крепежа, резьб, внутренних поверхностей диаметром менее 500 мм из-за технологических ограничений.

Различаем оцинкованную и неоцинкованную стали

И нержавейка, и оцинковка характеризуются хорошей стойкостью против коррозии, поэтому при небольших сроках эксплуатации сооружений (до 10 лет) меньшая цена оцинкованной стали может стать решающим выбором. Иное дело, если конструкция рассчитывается на менее длительное время применения, и возникает резон использовать обычную сталь. В таких случаях может потребоваться отличить оцинкованную сталь от неоцинкованной.

Разницу между обычной и оцинкованной сталью поможет установить простой тест:

- Готовим раствор из трёх частей поваренной (не йодированной!) соли и одной части тёплой воды.

- Окунаем в раствор чистую тряпку/тканевую салфетку и протираем ею поверхность испытуемой стали.

- Выдерживаем образец в течение суток в обычном помещении при комнатной температуре (на солнце оставлять нельзя).

- Осматриваем образец: если на нём не проявляются следы ржавчины, а фактура поверхности неоднородна на обработанных и необработанных участках, то перед вами – оцинкованная сталь.

Для чего металлоконструкции подвергают оцинковке?

Метод горячего цинкования заключается в опускании изделий в ванну с цинком, температурный показатель которого достигает 450°С. В итоге на металлической поверхности образуется прочное покрытие из 4-х слойного железо-цинкового сплава, которое отличается исключительными антикоррозийными возможностями. Наружная плоскость обработанного изделия на 99,9% состоит из цинка.

Для получения качественных металлических покрытий, соответствующих необходимым стандартам, важно тщательно подготовить поверхность, которая будет подвергаться оцинковке. Современные заводы цинкования горячего используют ряд химических подготовок, которые состоят из ванн для горячего цинкования, заполненных определенными составляющими.

Технология горячего цинкования, в том числе и горячее цинкование труб, состоит из следующих этапов:

Читайте также: Сталь конструкционная качественная углеродистая

- Навешивание изделий на траверсу – подвешиваются с помощью крюков и проволоки. Помимо крюков, применяется также прокат сортовой стальной горячекатаный круглый (ГОСТ 2590-2006).

- Обезжиривание – поверхность тщательно очищается от масляной пленки и различного рода загрязнений.

- Промывка – выполняется с целью удаления остатков травильных растворов с поверхности.

- Флюсование хлористым аммонием – нанесение водного химического состава, необходимого для возможности получения желаемого покрытия. В качестве флюса используются хлориды аммония и цинка.

- Сушка – после помещения в сушильную камеру, высушивается флюс и производится прогрев металла до 120°С.

- Цинкование – конструкция окунается в расплавленный цинк, избыток которого стекает обратно в ванну. Применяется расплав цинка марки ЦВ или ЦВО (ГОСТ 3640-94).

- Охлаждение – при горячем цинковании температура вытащенной из расплава конструкции 450°С. Охлаждается до температуры окружающей среды на свежем воздухе или с использованием ванны с чистой водой.

- Снятие металлоизделий с траверсы – готовый продукт снимается с траверсы, при необходимости запаковывается и отвозится на склад.

Представленная технология отличается относительно невысокой сложностью. Процедура не требует подготовки сложных электротехнических растворов, которые на производстве готовят гальваники. Гальваническая линия горячего цинкования состоит из полного комплекса обработки, начиная с подготовки и заканчивая закреплением.

Таким же образом получаются лотки горячего цинкования, которые используются преимущественно для построения кабельных трасс с целью прокладки проводов и кабелей.

При использовании металлоконструкций для заземления, это лучший вариант защиты изделий от коррозии. Стальная полоса в качестве заземлителя может быть различных размеров, изготавливается согласно ГОСТу, что гарантирует высокое качество продукции и исключает погрешности в размерах. Заземляющая полоса не подвергается возникновению ржавчины и способна прослужить долгий срок.

Железные листы предварительно подвергаются протравливанию с применением серной и соляной кислоты (ГОСТ 857-95). После того как лист протравлен в первой ванне с кислотным раствором, его погружают в чан с чистой водой.

По завершении обмывки лист погружается в третью ванну, с таким же кислотным раствором, что и в первой. Затем изделие поступает в сушильную камеру и просушивается. Перед погрузкой в аппарат на поверхность листов наносят раствор из нашатыря, хлористого цинка и соляной кислоты. По завершении процедуры, изделие отправляется в чан с расплавленным цинком.

Обязательно определяется глубина обезуглероженного слоя. Измерения проводятся с использованием окуляра-микрометра. Глубина проверяется в готовой продукции и на промежуточных этапах. Полученные данные позволяют определить уровень обезуглероживание на каждой стадии и подобрать условия дальнейшей обработки, чтобы выполнить требования потребителя касательно приемлемой глубины обезуглероживания.

Пассивация

При необходимости можем дополнительно выполнить пассивацию изделий. При пассивации на поверхности металла формируются тонкие оксидные или солевые пленки, которые защищают от внешней коррозии. Это не дает металлу контактировать с кислородом и агрессивными средами.

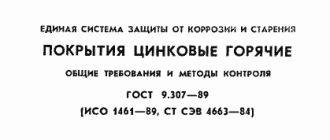

В ЗКМК мы обязательно завершаем технологический процесс контролем качества цинкового покрытия визуальным и приборным методами. Работаем по ГОСТ 9 307 89. Норма толщины цинка должна быть в пределах от 40 до 200 микрон.

После контроля качества в ОТК отправляем металлоконструкции на склад готовой продукции ЗКМК. Далее упаковываем и формируем партии, и грузим на железнодорожные платформы или автотранспорт для отправки заказчику.

Еще статьи по теме

Процесс холодной оцинковки

Изделия из сплавов железа под действием влаги и воздуха подвергаются коррозии. С целью защиты от нее поверхности стальных конструкций покрывают составом на основе цинка.

До недавнего времени использовали три варианта защитного покрытия:

- горячее цинкование – окунание металлических изделий в расплав на основе цинка;

- напыление частиц расплавленного цинкового состава;

- термическая диффузия цинкового порошка, нанесенного на поверхность, при высоком температурном режиме.

Все эти способы трудоемки, нуждаются в наличии особого оборудования и могут использоваться не для всех металлоконструкций, т. к. имеют ограничения по их размерам.

Альтернативой этим методам цинкового покрытия является технология холодного цинкования.

Под холодным цинкованием понимают покрытие стальной поверхности цинкосодержащим составом обычным способом нанесения красок, лаков и других материалов. В составе таких покрытий основным компонентом является цинковый порошок, имеющий высокодисперсную структуру.

Цинк, окисляясь при соприкосновении с воздухом и влагой, сначала берет на себя их разрушающее действие, отвлекая от разрушения железа в сплавах, а затем образует прочную пленку, механически препятствующую проникновению влаги и служащую коррозионной защитой металла.

Технология холодного цинкования дает немало преимуществ:

- она проста в исполнении;

- не нуждается в сложной технике и специальных площадях, как при способе горячего покрытия;

- покраску можно проводить на изделиях любых размеров без их демонтажа и прямо на месте их расположения;

- метод дает возможность проведения покраски в диапазоне температур от -20оС до 40оС;

- обеспечивает качественную защиту в течение срока эксплуатации;

- обладает высокими эксплуатационными характеристиками: износостойкостью, высоким сцеплением с покрываемым основанием, механической и термической устойчивостью, способностью к самовосстановлению.

В основе предотвращения коррозии металлических поверхностей методом холодного покрытия цинковым составом лежит катодная защита сплавов с помощью заимствованных у цинка электронов. Суть ее состоит в том что, подвергаясь окислению, цинк защищает тем самым от коррозии железо или его сплав.

Читайте также: Титан на дровах: виды, классификация, характеристики, правила эксплуатации, особенности ухода, инструкция по установке, применение и отзывы владельцев

Образование ржавчины FeO (OH) происходит таким путем:

- В результате коррозии молекулы металла разлагаются на отрицательные электроны и положительные катионы. Схема этой реакции такая: Ме = Ме z z e-

- Свободные электроны, взаимодействуя с кислородом и водой, образуют щелочную группу (ОН-): О2 2 Н2О 4е- = 4ОН-

- Ионы этой группы вступят в реакцию с катионами, образуя устойчивое соединение: х Ме z у ОН- = Ме х (ОН)у

- В случае железа это FeO (OH) – ржавчина.

При реакции окисления другого металла, в данном случае цинка, входящего в состав защитного состава, образование электронов, необходимых для восстановления молекул кислорода, он берет на себя, а железо перестает окисляться.

Важным условием является обеспечение электронной проходимости между цинком и железом, без этого перемещение образующихся в цинке электронов к железу невозможно.

Объяснение антикоррозионной стойкости цинкового состава при нанесении его стальную (железную) поверхность лежит в низком электрохимическом потенциале цинка по сравнению с железом. Этот показатель у цинка равен -760 мВ, а у железа – -440 мВ.

- При наличии влаги цинк становится анодом по отношению к железу (катоду), отдающим ему электроны: Zn-2e*Zn2 , gt; 2OH –

- Уменьшение протекания процесса коррозии железа происходит за счет влияния щелочной группы (ОН-), которая нейтрализует окислительный процесс.

- Причиной использования цинка в роли защитного слоя для стальных поверхностей является то, что он подвержен коррозии намного медленней железа во многих средах.

- Цинковые холодные покрытия имеют два вида защиты:

- протекторной, в случае отдачи электронов цинка катоду железа;

- барьерной, защищающей на подобии обычной краски.

Протекторная защита осуществляется на первоначальной стадии после нанесения состава, когда оно еще не сформировалось в виде устойчивой пленки и имеет пористый характер, позволяющий влаге достигать до стальной(железной) поверхности. Это обеспечивает условия для протекания электрохимической реакции между железом и цинком. Дальше, по мере образования солей цинка, заполняющих поры, образуется защитная пленка, и характер защиты становится барьерным.

Важным свойством цинковой пленки является способность к самостоятельному восстановлению, если целостность ее случайно нарушается. Попавшая внутрь влага вновь провоцирует электрохимическую реакцию, которая протекает, пока не образуется новая пленка, восстанавливающая целостность покрытия.

Соблюдение всех этапов работ по цинковой защите металлических поверхностей является залогом их хорошего качества.

Этапы работ должны включать:

- осмотр рабочей поверхности и выбор способа покраски;

- подготовка поверхностного слоя к оцинковке;

- проведение холодного цинкования;

- контроль нанесенного цинкового слоя на качество.

Сначала нужно осмотреть и оценить площадь, которую предстоит покрыть защитным слоем, чтобы выбрать рациональный способ выполнения покраски и заготовить необходимый объем материалов и нужных инструментов.

Ответственным этапом является качественная подготовка самой поверхности. Она включает: очистку от пыли и грязи, удаление с помощью абразивной обработки старого покрытия, небольших неровностей и ржавчины, а также придания поверхности шероховатого вида.

При наличии жировых пятен нужно провести обезжиривание с помощью специальных растворителей. После абразивной обработки следует удалить все следы абразива, если была использована гидроабразивная обработка, то поверхность нужно просушить путем обдувки сжатым воздухом.

Важно: Нанесение покрытия на основе цинка должно проводиться на сухую, очищенную поверхность!

Цинкование металлоконструкций должно проходить при температуре, указанной в характеристиках применяемого состава. При этом нужно не допускать образование конденсата сверху металла.

Окраску проводят нанесением средства кистью, распылением или путем окунания в приготовленный состав. Наносить покрытие лучше в несколько слоев, предварительно просушивая их.

После просушки цинковое покрытие нужно оценить на качество путем визуального осмотра и специальных устройств контроля. Визуально оценивается декоративная привлекательность поверхности: отсутствие неокрашенных мест и дефектов.

Метод предполагает покрытие слоем цинка металлического изделия, с толщиной в пределах 40-65 мкм. Такой тип покрытия обеспечивает высокий барьерный и электрохимический уровень защиты от коррозийных процессов.

Услуги горячего цинкования в Минске весьма доступны, цена приемлема, при этом на выходе получается прочный цинковый слой с высокими защитными показателями. Полученная поверхность изделия сохраняет свои свойства на протяжении 60-70 лет, независимо от условий эксплуатации. Специалисты, приходящее на предлагаемые вакансии, проходят специальное обучение, что помогает повысить качество и прочность продукции.

Предлагаем ознакомиться: Как подключить выключатель с одной клавишей: схемы подключения и видео

Холодное цинкование позволяет получить прочный слой на металлической поверхности, обладающий высокими эксплуатационными характеристиками. Стоит отметить тот факт, что в данном случае не требуется применение специализированного оборудования, что позволяет осуществить цинкование своими руками в домашних условиях и значительно сэкономить в цене.

Принцип методики заключается в нанесении специальной цинкосодержащей смеси на обрабатываемое изделие. Полученный защитный слой содержит 89-93% цинка. Отличие от горячей технологии заключается в невозможности использования холодного метода для изделий, предназначенных для заземления.

Плюсы и минусы очевидны, к холодному оцинкованию прибегают в случаях, когда обеспечение защиты от коррозийных процессов невозможно по другим технологиям.

Услуги по обработке стали горячим цинкованием, как правило, заказываются совместно с работами по производству деталей. Это помогает значительно сэкономить в цене. Занятие вакансии технолога требует специального образования и дополнительной подготовки. Работы выполняются на современном оборудовании, с применением новейших технологий, что обеспечивает высокое качество и долговечность продукции.

Оцинковка металла: задачи и технологии

Что это такое? Оцинковка металла – это процесс нанесения защитного покрытия, которое сохранит основу от воздействия окружающей среды. Данная процедура весьма востребована, так как позволяет получить качественный материал для применения в различных сферах деятельности. Как осуществляется? Цинкование металла проводится по нескольким технологиям, но все они проходят примерно одинаковые стадии: подготовку заготовки, нанесение покрытия и сушку. Тем не менее, если вы выбираете металл под конкретные задачи, стоит понимать плюсы и минусы технологии, чтобы не было проблем при дальнейшей эксплуатации.

- Суть и преимущества цинкования металла

- Характеристики оцинкованного металла

- Этапы цинкования металла

- Подготовительный этап

- Нанесение цинкового слоя

- Просушивание изделия

- Горячая оцинковка

- Холодное цинкование

- Гальванический способ

- Термодиффузионное цинкование

- Газотермическое напыление

Суть и преимущества цинкования металла

В процессе цинкования на поверхность металлических изделий наносится слой цинка. Целью этой операции является защита основной конструкции от негативного воздействия внешней среды, в первую очередь влаги. Оцинковка может производиться по-разному – либо цинк не вступает в химическое взаимодействие с металлом основы и представляет собой отдельный слой, либо происходит соединение на уровне атомной структуры элементов.

Практические достоинства оцинковки металла:

- Восстановление поврежденного цинкового слоя – то, что называется самовосстанавливающейся защитой. Оголенный металл взаимодействует с атмосферным кислородом и формирует новый защитный слой.

- Хотя цинк подвержен коррозии, по сравнению с железом процесс окисления протекает медленнее, и цинковая поверхность обладает свойством отталкивать воду. Поэтому оцинкованные изделия получают защиту от образования ржавчины. Цинк и железо создают гальваническую связку: цинк вступает в реакцию окисления первым, поэтому железо разрушается менее активно.

- Поскольку удельный вес цинка несколько меньше, чем у железа, то покрытые цинковым слоем изделия легче, чем изготовленные целиком из нержавеющей или конструкционной стали.

- Оцинковка имеет низкую себестоимость, так что металл с таким покрытием получается дешевле нержавеющих аналогов.

Характеристики оцинкованного металла

Применяемых в промышленных масштабах технологий оцинковки несколько, и они совершенствуются. Выбор варианта зависит от ряда параметров, но в первую очередь нужно определить, какой требуется результат: какие конструкции подвергаются обработке и как они будут эксплуатироваться. Немаловажным фактором является и размер экономических затрат на проведение рабочих операций.

Ключевые характеристики, по которым оцениваются методы оцинковки металла:

- Толщина получаемого слоя. Разумеется, для массивных металлоконструкций чем больше слой защиты, тем лучше, и, наоборот, для высокоточных мелких деталей толщина антикоррозионного покрытия должна быть минимальной. Значит, во втором случае требуются более тонкая работа во всех смыслах этого слова.

- Равномерность слоя цинка — во многом значение этого параметра тоже определяется габаритами изделия. Скажем, для опоры ЛЭП идеальная равномерность не важна, а вот детали, имеющие прецизионные отверстия, резьбу, фаски и т. д., обрабатываются с высокой степенью точности.

- Надежность удержания защитного покрытия на поверхности. Результат напрямую связан с тем, какой применяется метод. К примеру, горячее и термодиффузионное цинкование обеспечивает соединение металлов на молекулярном уровне, и прочность покрытия будет максимальной. Хуже этот показатель, если подобного взаимодействия сплавов не происходит и слои обладают разной структурой.

- Внешний вид оцинкованного изделия — может сильно отличаться цвет (от темно-серого до голубоватого) и характер поверхности (матовая, глянцевая). Эти эффекты дают разные технологии обработки металла.

- Стойкость к механическим воздействиям — если изделие подвергается высоким физическим нагрузкам, то требуется усиленная цинковая защита.

- Способность к самовосстановлению — на ее наличие влияет толщина слоя цинка, а также особенности эксплуатации и характер повреждений.

- Антикоррозионные свойства — они являются основными для оцинкованных изделий, но, по сути, складываются из других факторов (толщина и равномерность слоя, структура металла, прочность покрытия и способность самовосстанавливаться). Чем выше будут данные характеристики, тем дольше способно изделие сопротивляться окислительным реакциям.

Разумеется, изменение физических свойств оцинкованной конструкции сильно зависит от того, в какой внешней среде она эксплуатируется. К примеру, подвергшиеся стандартной оцинковке металлические листы при использовании для бытовых нужд могут прослужить до 100 лет, однако если они будут постоянно находиться в воде, то уже спустя несколько лет подвергнутся коррозии.

Различные способы оцинковки требуют того или иного оборудования, разных временных и материальных затрат на проведение операций с металлом.

Этапы цинкования металла

Независимо от того, какая применяется технология цинкования, выделяются общие этапы в процессе выполнения работ.

Подготовительный этап

Здесь организуется обработка заготовки, чтобы сделать последующую процедуру оцинковки максимально эффективной. Сначала металлическая поверхность очищается от различных загрязнений и обезжиривается. Далее проводится травление при помощи кислой среды, для создания которой используется раствор серной кислоты. Итогом этой процедуры становится появление оксидной пленки, которая обеспечивает наилучшее сцепление цинка с металлом основы. Завершается подготовка тем, что остатки кислоты убираются и поверхность просушивается.

Нанесение цинкового слоя

Это основной этап работы, в ходе которого на металлическую поверхность наносится цинковая пленка определенной толщины. Минимально необходимая температура для горячего цинкования составляет 420 градусов Цельсия, при которой цинк начинает плавиться. После этого в расплавленный металл можно погрузить изделие, чтобы оно покрылось оболочкой из цинка. Впрочем, есть и другие способы оцинковки, о которых речь пойдет ниже.

Просушивание изделия

Полученная цинкованием деталь сушится, после чего она может подвергаться дальнейшей обработке. Результатом оцинковки является образование на поверхности металла плотной пленки, выполняющей защитные функции. Цинкование производится в специальных ваннах, где предусмотрена возможность подключения электрического тока. Объем ванны зависит от того, какие изделия в них обрабатываются.

По размерам можно их разделить на три категории:

- для мелких деталей;

- для изделий среднего размера;

- для крупногабаритных конструкций.

Методы оцинковки металла

Горячая оцинковка

Эта технология дает самое качественное соединение сплавов. Повсеместному ее применению мешают лишь присущие данному методу недостатки и ограничения:

- необходимость сложного и энергоемкого оборудования;

- потребность в достижении высоких температур;

- наличие вредных отходов производства;

- процесс осуществляется в цинковой ванне, размер которой определяет максимальные габариты изделия.

Подготовка детали включает в себя:

- механическую очистку;

- обезжиривание;

- травление кислотой;

- промывку и обработку флюсом;

- просушивание.

После этого заготовки опускаются в ванну с расплавленным цинком, который покрывает поверхность изделия. Далее металлическая конструкция извлекается из ванны и обдувается воздухом под давлением – тем самым удаляется лишний цинк и параллельно идет подсушивание. Именно такой способ предпочтителен для оцинковки черного металла. Поскольку процесс трудоемок и сложен, то в домашних условиях осуществить его проблематично.

Холодное цинкование

Более простой и дешевый способ оцинковки, который применим и в бытовой сфере. Здесь на подготовленную деталь кистью или валиком наносится вещество, в состав которого входит цинк. Ускорить процесс можно благодаря использованию обычного краскопульта. Смесь для холодной оцинковки – это полимерный раствор, основой которого служит мелкозернистый цинковый порошок. Наиболее популярный состав – цинконол, обладающий эластичностью и высокой термостойкостью.

Холодное цинкование находит широкое применение не только в домашнем хозяйстве, но и в промышленности, например для обработки опор линий электропередач. Также этот метод отлично подходит для восстановления поврежденного покрытия оцинкованных изделий. К недостаткам холодного цинкования следует отнести низкую механическую прочность.

Гальванический способ

Электрохимическая обработка дает возможность получить прочный и гладкий цинковый слой различной толщины. Необходимым условием качественной оцинковки является тщательное обезжиривание заготовки.

Гальванизация производится следующим образом: в ванну с электролитом помещаются зачищенные заготовки и доноры – цинковые пластины, после чего подается напряжение. В результате электрохимической реакции происходит перенос атомов металла – они отрываются от пластин и оседают на заготовках.

К сожалению, этот метод имеет высокую себестоимость – цена пластин и электролита, а также затраты на электроэнергию. Помимо этого, отработанный электролит нуждается в дезактивации, что тоже требует расходов.

Термодиффузионное цинкование

Эта технология появилась в начале XX века, получив название шерардизации по фамилии ее изобретателя. Очищенные детали загружаются в герметичный контейнер, куда добавляют сухой порошок с высоким содержанием цинка и размельченный древесный уголь, выполняющий роль абсорбента влаги. Контейнер нагревается до температуры 400-500 ?С – в результате молекулы цинка закрепляются на поверхности изделия, которое после этого очищается от остатков смеси.

Плюсы термодиффузионной оцинковки металла:

- малое количество вредных отходов и низкие расходы на их обезвреживание;

- возможность получить любую толщину цинкового слоя;

- высокая механическая и антикоррозионная стойкость готового изделия;

- детали и их элементы не склеиваются – в отличие от горячей оцинковки.

Однако есть и минусы этой технологии:

- покрытие имеет тусклый серый цвет;

- низкая производительность;

- нестабильность конечного результата – для получения идеального однородного слоя требуется тщательно зачистить основу, не допуская попадания влаги в контейнер.

Газотермическое напыление

Наибольшее применение такой способ получил для обработки крупных изделий – массивных конструкций, стальных листов и т. д. В данном случае перенос цинка на металлическую поверхность осуществляется струей горящего газа. Для этого подойдет даже газовая горелка – в ее пламя помещается цинковая проволока, которая, плавясь, попадает на находящуюся рядом заготовку. Получающийся слой напоминает чешую.

Газотермическое напыление с большим успехом применяется для формирования защитного слоя на корпусах морских судов и береговых сооружений, и обычно оно комбинируется с нанесением лакокрасочного антикоррозионного покрытия.

Маркировка и сферы применения оцинкованного металла

Оцинкованное изделие маркируется, и по обозначениям можно определить область его применения. В первую очередь выделяются основные группы конструкций с цинковым покрытием: ОН – общего назначения, ХШ – холодная штамповка, ХП – холодная полировка, ПК – под покраску. При оцинковке листового металла, например стали, указывается возможность вытяжки:

- Н – нормальная;

- Г – глубокая;

- ВГ – весьма глубокая.

Разнотолщинность материала с цинковым слоем бывает нормальная (НР) и уменьшенная (УР). Толщина цинка тоже обозначается буквами: О – обычный класс (10-18 мкм), В – высокий класс (18-40 мкм) и П – повышенный класс (40-60 мкм).

Оцинкованные изделия востребованы в разных отраслях промышленности и в строительстве. К примеру, при возведении фундаментов используется арматура с цинковым покрытием. Оцинковке подвергаются корпуса автомобилей и судов. Для устройства громоотводов и контуров заземления оцинкованные уголки, круги и полосы подходят как нельзя лучше. Очень часто слоем цинка покрываются листы кровельного железа и профнастила. Применяется цинк и при производстве комплектующих бытовой техники.

В целом большинство металлов окисляется, но этот процесс имеет свои особенности. Железо и его сплавы не способно сопротивляться коррозии, которая проникает вглубь в виде ржавчины, в то время как другие металлы могут себя защитить – пленка на их поверхности, образующаяся в результате окисления, выполняет полезную функцию, не давая развиваться процессу разрушения. Именно на этом свойстве цинка и основано практическое применение цинкования металлоконструкций.

Оцените, пожалуйста, статью

Источник https://plazmosvarka.ru/metally/goryachee-cinkovanie-metalla.html

Источник https://vtmstol.ru/blog/ocinkovka-metalla

Источник