Термодиффузионное цинкование деталей из металла, технология процесса

Для металла важно быть защищенным от коррозии, которая приносит колоссальные убытки во всем мире. Ведь согласно исследованиям не менее десяти процентов металла приходит в негодность именно из-за нее. Разработано много способов, как препятствовать такому деструктивному процессу. Большинство из них сводится к тому, чтобы блокировать доступ окисляющей среды к поверхности металла. Термодиффузионное цинкование как раз один из таких методов.

Термодиффузионный процесс нанесения цинковой оболочки примечателен еще тем, что позволяет замедлить и так называемую электрохимическую коррозию. Это связано со структурой металла цинка, который имеет более отрицательный потенциал, чем сталь. Поэтому в первую очередь разрушается он, локализуя и останавливая все очаги возникновения коррозии в любой точке покрытия.

Суть процесса

Термодиффузия представляет собой процесс проникновения атомов цинка в поверхностный слой металла, происходящий под действием высокой температуры в восстановительной или инертной газовой среде.

Читайте также: Индикатор напряжения на светодиодах: схема, как сделать своими руками самодельный указатель напряжения в сети

Рабочая температура зависит от толщины покрытия и варьируется в пределах 280°С-470°С. Внедряясь, в кристаллическую решетку металла,

цинк создает на поверхности защитный слой толщиной в несколько микрон. Процесс протекает в газовой среде водорода.

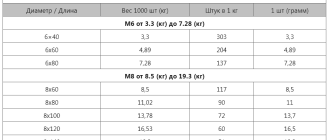

Толщина покрытия регламентируется государственным стандартом. Согласно ГОСТ Р 9.316-2006 толщина покрытия делится на пять классов:

- 6…9 мкм;

- 10…15 мкм;

- 16…20 мкм;

- 21…30 мкм;

- 40…50 мкм.

Выбор в качестве антикоррозионной защиты пал на цинк неслучайно. Находясь на стальной поверхности, он распространяется по ней со скоростью 2 мм в год, но при температуре окружающей среды 70 °С. Такое свойство позволяет затягивать поверхностные микроповреждения.

Практика показывает, что этот способ более перспективен и имеет свои достоинства.

История

До инновационных разработок инженера Шерарда тоже применялась защита стали цинком, но защитное покрытие наносилось гальваническим методом, у которого была масса недостатков:

- «Водородное охрупчивание» стали при нанесении цинка на неё гальваникой. От этого процесса больше всего страдают высокопрочные стали, а также сплавы титана и никеля. Суть его в рекомбинации атомарного водорода в молекулярный, который, оставаясь в нанопорах, затем может под влиянием температурных скачков расширяться или сжиматься, что со временем вызывает микротрещины.

- Неравномерность защитного слоя на металле.

- Невозможность гальванического нанесения цинка на детали сложной формы.

- Низкая стойкость цинковых гальванических покрытий (не более 140 часов в агрессивных средах).

Термодиффузионное цинкование появилось в первых десятилетиях ХХ века не случайно: именно к этому времени уровень технологического развития позволил лидеру в этом деле Англии создать контейнеры-автоклавы для процесса горячего анодного внедрения цинка в трубы и прокат.

Технология процесса

Термодиффузионное цинкование технологический процесс которого разбит на шесть последовательных операций. Строгое следование по маршруту залог получения качественного результата.

- Подготовительный. На этапе подготовки детали подвергаются пескоструйной или ультразвуковой очистке от окалины, ржавчины. Удаление жировых загрязнений осуществляется ацетоном. Если деталь имеет большие размеры возможна дробеструйная обработка.

- Загрузка контейнера. Очищенные и высушенные детали помещаются в герметичный контейнер. Для насыщения внутреннего объема цинком и водородом добавляется насыщающая смесь. Большой популярностью пользуется «Левикор». От количества смеси зависит толщина слоя покрытия. После тщательного перемешивания контейнеры герметизируются и помещаются в печь.

- Процесс насыщения. Температура процесса насыщения зависит от типа сплава и его марки. В среднем процесс длится 60–90 минут. В течение всего времени нагревающая установка вращается, обеспечивая перемешивание деталей с насыщающей смесью.

- Выгрузка и очистка. После окончания процесса насыщения производится выгрузка деталей. Удаление остатков насыщающей смеси.

- Пассивирование. Эта операция предназначена для защиты покрытия от окислительного воздействия воздушной среды. Изделия, предназначенные для окрашивания, подвергаются обработке однократно. Те, что не окрашиваются, обрабатываются два раза. После каждого пассивирования следует промывка.

- Сушка. Во время сушки удаляется влага, и детали остывают.

Цинковый состав – Термишин

В России в металлургии во время термодиффузионного цинкования используют разработанный в цинковый состав – Термишин©, со специальными присадками, обеспечивающими ровное и устойчивое диффузионное покрытие металла порошковым цинком.

После закрытия в контейнере изделия и порошка с присадками обеспечивают ещё и вращение агрегата, что достигается сложной системой приводов. Во время этого вращения происходит постоянное смешивание деталей и присадок, что и обеспечивает равномерность и однородность цинкового покрытия. После отжига изделия дополнительно обрабатываются в ваннах с пассивазиционным раствором.

Порошковые цинковые смеси Термишин© позволяют:

- наносить на изделиях и деталях термодиффузионное покрытие толщиной внедрение от 5 до 10 мкм;

- не использовать традиционные для такой технологии раньше вредные вещества;

- придать покрытию дополнительную антикоррозионную стойкость;

- обеспечивают товарный вид, придавая поверхности изделий «морозный» узор.

Достоинства и недостатки

На протяжении применения метода антикоррозионной защиты были выявлены характерные для него черты. Термодиффузионное цинковое покрытие обладает рядом достоинств, среди которых выделяются:

- высокая адгезия за счет того, что микронеровности поверхности не исчезают;

- экономичность: низкие затраты на подготовку и электроэнергию, малое количество производственных площадей и обслуживающего персонала;

- толщина покрытия равномерна по всей площади изделия;

- экологичность процесса;

- регулирование толщины при образовании защитного покрытия;

- повышение твердости на поверхности;

- минимальные затраты;

- невысокая себестоимость;

- простое в обслуживании оборудование;

- невысокая температура не меняет внутреннюю структуру металла;

- для очищения не используются химические реактивы;

- получаемые отходы утилизируются естественным способом.

На фоне достоинств у метода есть и недостатки:

Читайте также: Сварка трением, сущность, виды и схемы сварки. Её преимущества, недостатки, технология

- в отличие от других методов нанесенное покрытие имеет матовый серый цвет;

- невысокая производительность;

- габариты обрабатываемых изделий ограничиваются размерами объемами оборудования.

Оцинкование деталей различными методами и проведенный сравнительный анализ показал следующие данные.

| № п.п. | Метод цинкования | |||

| Горячее | Гальваническое | Термодиффузионное | ||

| 1 | Температурный режим протекания процесса, °С | 450–540 | 20 | 280–470 |

| 2 | Толщина нанесенного слоя, мкм | 30–60 | 6–15 | 5–100 |

| 3 | На какой материал наносится | Сталь с незначительным содержанием кремния | Сталь (ограничение для высокопрочных марок) | Черные металлы и сплавы на основе меди |

| 4 | Размер обрабатываемых метизов | М10–50 | М4–50 | М4–90 |

| 5 | Типы обрабатываемых отверстий | Сквозные | Сквозные | Сквозные, глухие |

| 6 | Ограничения по обработке | Карманы, сплошные сварные швы | Карманы, отсутствие сварных швов | Без ограничений |

| 7 | Закаленный крепеж | Не подлежит обработке (температура протекания процесса близка к низкому отпуску) | Не подлежит обработке (кислотная обработка, повышение водородной хрупкости) | Без ограничений |

| 8 | Стойкость к солям (лабораторный тест), час | 500 | 96 | 1500 |

| 9 | Свойства покрытия | Сниженная адгезия, ресурсозатратная подготовка | Сниженная адгезия, ресурсозатратная подготовка | Адгезия высокая |

| 10 | Твердость | Снижается | Отсутствует | Плюс 1…2 HRC |

| 11 | Коэффициент трения | Повышенный | Пониженный | Пониженный при выкручивании |

| 12 | Подготовка к нанесению покрытия | Химическая | Химическая | Нейтральная |

| 13 | Испарения вовремя цинкования | Обильное дымовыделение | Выделение хрома | Отсутствие дымовыделения |

Пассивация изделий

Происходит в специально разработанных пассивационных растворах, и сам процесс принадлежит фирме на правах ноу-хау. Работают они исключительно в режиме комнатной температуры, находятся при обработке изделий в герметичных бассейнах, не связанных с системами канализации, и постоянно регенерируются, восстанавливаясь до исходного состояния после каждого контакта с оцинкованными изделиями.

Пассивационные растворы не имеют в своём составе агрессивных или вредных для здоровья обслуживающего персонала компонентов и просты в использовании.

Сфера использования

Этот способ обработки создает однородный слой даже в труднодоступных местах. Микронная толщина слоя позволяет обрабатывать мелкие детали. Термодиффузионному цинкованию подвергают:

- арматуру для нефтяной, газовой, строительной и железнодорожной отраслей;

- ограждения мостов, дорог;

- метизы;

- мебельную фурнитуру;

- фитинги;

- конструкции ЛЭП;

- элементы автомобилей.

Оборудование для термодиффузионного цинкования

В промышленных масштабах производимое термодиффузионное цинкование оборудование используется механизированное, а сам процесс максимально автоматизирован. Используемые агрегаты:

- загрузчик деталей и насыщающего состава;

- конвейер, подающий контейнеры к печи;

- вращающаяся печь;

- выгружающий конвейер;

- отсеиватель;

- вибратор;

- сепаратор магнитный;

- емкости для пассивирования и промывки;

- сушилки;

- приемник готовой продукции.

Требования к защитному слою

К покрытию предъявляются строгие требования. ГОСТ предусматривает отсутствие следующих дефектов на поверхности деталей после термодиффузионного цинкования:

- выпуклостей;

- отслоений;

- трещин;

- пригоревших остатков;

- пустот;

- раковин;

- сторонних вкраплений;

- отсутствия покрытия.

В современных условия этот вид антикоррозионной защиты считается эффективным и экономически целесообразным.

Порошок для цинкования (шерардизации)

Покрытие является интерметаллидным сплавом и обладает значительно большей износостойкостью, чем получаемое при горячем или гальваническом способе цинкования, и практически не подвергается скалыванию и отслаиванию при механическом воздействии, деформациях или ударах, так как имеет прочное сцепление за счёт взаимной диффузии железа и цинка.

Порошок для цинкования «Стандарт»

Разработанная нами смесь позволяет исключить применение в технологическом процессе термодиффузионного цинкования инертных добавок: глинозема, кварцевого песка и электрокорунда, что в свою очередь снижает трудозатраты, энергетические затраты на цинкование, уровень запыленности в рабочей зоне при операциях загрузки и выгрузки, а также позволяет полностью исключает затраты на инертные добавки.

Цинковый порошок нашего производства позволяет получить стабильные параметры цинкового покрытия: толщину, однородность, равномерность и одновременно с этим снизить себестоимость цинкования деталей.

Порошок для цинкования высокопрочной стали

Данный порошок дает возможность цинковать изделия из высокопрочной стали при пониженных температурах, что позволяет сохранить прочностные характеристики деталей.

После завершения цинкования этим способом не требуется никакой дополнительной обработки. При термодиффузионном цинковании на покрытии изделий отсутствуют трещины. При помощи такого типа цинкования можно покрывать полые детали. На термодиффузионное цинкование можно наносить сверху лакокрасочное покрытие.

Оборудование для термодиффузионного цинкования

Подготовка

Оснастив свои линии цинкования нашим дробометным, оборудованием вы сможете очистить от пригара отливки из черных металлов и очистить от окалины и окисной пленки паковки, заготовки и штамповки.

Читайте также: Не боги горшки обжигают или все про расчеканку труб своими руками

Очищение необходимо проводить перед механической обработкой и нанесением защитных покрытий: окраской или цинкованием.

Барабанные дробеметы: технические характеристики

| Q3110BI | Q3113BI | |

| Диаметр барабана, мм | 1000 | 1300 |

| Загрузка обрабатываемых деталей, кг | 300 | 700 |

| Максимальный вес одной обрабатываемой детали, кг | 15 | 20 |

| Производительность, кг/час | 400—1000 | 1000—2000 |

| Мощность, кВт | 9,7 | 14,5 |

| Скорость вращения барабана, об/мин | 3 | 2,5 |

| Подача дроби, кг/мин | 120 | 160 |

| Производительность системы очистки воздуха, м3/час | 800 | 2000 |

| Габариты, мм | 2078×2458×1861 | 2550×2341×2250 |

| Масса, кг | 3575 | 6000 |

Печи для термодиффузионного цинкования

Установка для термодиффузионного цинкования, модель Проф 4100

- Установка термодиффузионного цинкования, с рабочими (внутренними) размерами реторты, диаметр — 377/408 мм, длина — 1000 мм

- Максимальная мощность: 30 кВт

- Потребляемая мощность: 10 кВт

- Вес установки : 1 200 кг

- Габаритные размеры, в мм (ДхВхШ), 2100х1200х1300

Установка для термодиффузионного цинкования, модель Проф 5150

- Установка термодиффузионного цинкования, с рабочими (внутренними) размерами реторты, диаметр — 500 мм, длина — 1500 мм

- Максимальная мощность: 42 кВт

- Потребляемая мощность: 14 кВт

- Вес установки : 2 000 кг

- Габаритные размеры, в мм (ДхВхШ), 3500х1450х2000

Установка для термодиффузионного цинкования, модель Проф 8250

- Установка термодиффузионного цинкования, с рабочими (внутренними) размерами реторты, диаметр — 820 мм, длина — 2500 мм

- Максимальная мощность: 54 кВт

- Потребляемая мощность: 18 кВт

- Вес установки : 2 800 кг

- Габаритные размеры, в мм (ДхВхШ), 4800х1900х2300

Установки для термодиффузионного цинкования с наклонным механизмом:

Установка для термодиффузионного цинкования, модель Проф 4100Н

- Установка термодиффузионного цинкования, с рабочими (внутренними) размерами реторты, диаметр — 377/408 мм, длина — 1000 мм

- Максимальная загрузка 200 кг

Установка для термодиффузионного цинкования, модель Проф 4150Н

- Установка термодиффузионного цинкования, с рабочими (внутренними) размерами реторты, диаметр — 377/408 мм, длина — 1500 мм

- Максимальная загрузка 300 кг

Финишная операция

Предлагаем в качестве финишной обработки оборудование Российских производителей — вибромашины ВУЛ.

В качестве рабочего инструмента применяются различные галтовочные наполнители, создающие абразивную среду.

В процессе работы установки, выполняются следующие операции:

- шлифование;

- полирование;

- скругление кромок.

Вибрационные наполнители бывают:

* конечные параметры оборудования могут отличаться.

Технология цинкования стали

Термодиффузионным цинкованием (или шерардизацией) называется такой вид покрытия, при котором:

- значительно повышается прочность изделий и исключается водородное охрупчивание (что отличает шерардизацию от гальванического цинкования, которое производится при помощи электрохимического осаждения цинка на поверхности обрабатываемой детали);

- повышаются антикоррозийные свойства покрытия (технология термодиффузионного цинкования такова, что его антикоррозийные свойства в 5 раз выше, чем при гальваническом, и в 2 раза выше, чем при горячем цинковании, которое производится путем окунания изделия в ванну, наполненную расплавленным цинком);

- изделие характеризуется повышенной термостойкостью, износостойкостью и твердостью, благодаря чему оно успешно противостоит любым механически нагрузкам;

- оборудование для термодиффузионного цинкования позволяет получать цинковое покрытие толщиной от 15 до 150 мкм.

Термодиффузия или горячее цинкование

Металлические конструкции подвержены коррозии и обязательно нуждаются в эффективной защите от нее. Под воздействием кислорода, незащищенная поверхность окисляется, на ней образуется рыхлый слой — ржавчина. Пористая структура ржавого слоя позволяет проникать кислороду в более глубокие слои металла, разрушая его и уменьшая прочность конструкций. Эффективный, простой и недорогой способ защитить детали из металла от коррозии – цинкование.

Что такое цинкование

Цинкование – это нанесение на поверхность металлических изделий тонкого слоя цинка, защищающего конструкции от процессов коррозии. Оцинковка может осуществляться различными способами – от простого покрытия поверхности цинковым составом до соединения металлов диффузным методом.

За счет особых свойств цинка при контакте оцинкованных металлоконструкций с кислородом на поверхности образуется высокоплотная и прочная пленка, обеспечивающая:

- Защиту от проникновения к металлу атмосферного кислорода;

- Протекцию от механических воздействий.

После оцинковки металлоконструкции находятся как бы в прочной оболочке, которая не пропускает воздух, не допуская тем самым коррозию.

Кроме того, цинк обладает таким свойством, что при малейшем повреждении защитного слоя на поверхности образуется новой защитный слой, во время контакта цинка с воздухом. Такая защита считается самовосстанавливающейся.

А при интенсивном повреждении цинкового слоя, ржавление металла будет происходит значительно медленнее. Это обусловлено наличием гальванической пары, в которой более активным металлом является цинк. Он и коррозирует раньше, замедляя процессы ржавления менее активного железа.

Методы цинкования

Выбранный метод цинкования влияет на конечный результат, так как при каждом способе металлические изделия приобретают различные свойства:

- Толщина защитного слоя. Для габаритных конструкций лучше использовать более толстое покрытие, а мелких деталей необходимо подбирать оптимальную толщину защитного покрытия, не снижающую эксплуатационные характеристики.

- Равномерность. Для мелких деталей важна равномерность укрытия по всей площади, а для габаритных изделий этот параметр не столь важен.

- Прочность удержания защитного слоя на металле. Этот параметр зависит от выбранной технологии цинкования. При использовании горячего и термодиффузионного цинкования соединение металлов происходит на молекулярном уровне, что обеспечивает надежное удержание защитного покрытия.

- Внешний вид. После оцинковки поверхность может становится матовой или глянцевой, а также иметь различные цвета – от темно-серого до голубого.

- Устойчивость к механическим воздействиям. Чем выше уровень защиты, тем надежнее защищены детали от коррозии.

- Самовосстановление. Этот параметр зависит от толщины наносимого слоя.

- Устойчивость к процессам коррозии. На это свойство влияют все факторы – толщина слоя, равномерность нанесения, стойкость к механическим воздействиям и т.д.

Технология цинкования оказывает влияние на эксплуатационные свойства металлоконструкций. В современной промышленности наиболее востребованными являются два метода:

- Горячее цинкование. Предполагает погружение деталей в раствор с расплавленным цинком.

- Термодиффузионное цинкование. Формирование защитного покрытия осуществляется путем помещения деталей в среду с порошкообразным цинком.

Горячее цинкование

При использовании этого технологического процесса металлические детали погружаются в расплавленный цинк.

Оцинкованные таким способом изделия обладают широким спектром эксплуатационных преимуществ. Технология состоит из нескольких этапов:

- Детали, нуждающиеся в обработке, помещаются в зону навески, где они устанавливаются на подвижные траверсы. На них они фиксируются так, чтобы секции было удобно опускать в технологические емкости. При этом при навешивании обеспечивается возможность эффективного контакта с жидкостями, таким образом, чтобы детали не мешали друг другу.

- Перед погружением в цинк детали проходят несколько этапов предварительной обработки – обезжиривание, очистка, травление, удаление остатков кислоты, флюсование. На этом этапе металла немного нагревается, для исключения деформаций при резкой смене температур.

- Сушка и подогрев. В многоступенчатые печи подается чистый подогретый воздух. Он позволяет тщательно удалить с поверхности остатки предварительной подготовки и нагревает детали до необходимой температуры.

- Цинкование. Траверсы с подготовленными металлоизделиями помещаются в закрытую печь, где расположены емкости с расплавленным цинком (его температура около 450 градусов по Цельсию). Печь должна обеспечивать герметичность, чтобы обезопасить работу персонала и исключить попадание в атмосферу газов, которые должны пройти доочистку до выброса в атмосферу. Тепловая энергия от этих печей используется вторично в других технологических процессах.

- После цинкования траверса с навешенными деталями отправляется в зонуснятия и сортировки.

Метод горячего цинкования остается одним из самых эффективных, и простых в плане реализации, а также не требует больших экономических затрат. При таком цинковании металлоконструкции обретают оптимальную защиту от коррозии. Преимущества:

- Невысокая стоимость технологического процесса.

- Использование технологических линий с высокой производительностью.

- Возможность выполнять оцинковку крупных и габаритных деталей.

- Толщина защитного слоя может варьироваться в пределах 40-200 мкм.

- Прочность удержания на конструкциях цинкового слоя за счет проникновения молекул цинка в кристаллическую решетку металла.

- Устойчивость конструкций к механическим воздействиям.

- Хорошая способность к самовосстановлению.

- Устойчивость к коррозии.

Есть у этого метода и некоторые недостатки:

- Невозможность делать слой цинка менее 45 мкм.

- Нестабильная равномерность покрытия.

- Внешний вид изделий получается не слишком презентабельным.

Горячее цинкование – оптимальный вариант защиты для габаритных и крупных конструкций, которые нуждаются в надежной и продолжительной защите от коррозии. Его не целесообразно использовать для обработки мелких конструкций, требующих высокой точности по толщине слоя или равномерности покрытия. Таким способом нельзя обработать стационарные металлоизделия вне стен производственного цеха.

Термодиффузионное цинкование

При таком цинковании используется технология низкотемпературной обработки. Детали помещаются в среду с порошкообразным цинком и обрабатываются при температурах от 260 до 450 градусов по Цельсию. Чем выше температура обработки, тем большая равномерность покрытия обеспечивается. При такой технологии соединение металлов происходит на атомном уровне, а защитный слой может иметь толщину от 20 до 100 мкм. За счет использования различного времени цинкования можно регулировать толщину наносимого слоя.

- Регулировка толщины покрытия;

- Прочность протекционного слоя на поверхностиизделий за счет диффузии металлов;

- Равномерность обработки даже в труднодоступных местах конструкций;

- Устойчивость деталей к повреждениям;

- Оптимальное самовосстановление поврежденного защитного слоя;

- Хорошая коррозионная стойкость.

Минусами цинкования с применением технологии термодиффузии являются:

- Сложность организации на производстве технологических процессов.

- Большие экономические затраты.

- Оцикованные таким способом детали имеют не самый презентабельный внешний вид.

В промышленности таким методом обрабатывают металлические детали, подверженные абразивному износу.

Источник https://1-tools.ru/svarka/termodiffuzionnoe-cinkovanie-tehnologiya.html

Источник https://pmkmetall.ru/info/articles/termodiffuziya-ili-goryachee-tsinkovanie/

Источник