Виды производственных помещений

Организация производства невозможна без специально подготовленных помещений. Они позволяют поддерживать санитарно-гигиенические нормы на рабочем месте, обеспечивают необходимое пространство для всевозможного оборудования и оснащения. Если рассматривать такие помещения в соответствии с самой распространенной классификацией, то стоит отметить градацию видов производственных помещений по назначению и сфере использования:

- Цеха и рабочие участки на предприятиях, где выполняются весь цикл работ

- Складские помещения для хранения инструментов, машин, сырьевых запасов, а также готовой продукции

- Санитарно-бытовые комнаты — помещения предназначены для обеспечения принятых норм, в эту категорию входят душевые, столовые и гардеробные, санузлы

- Медицина

- Пищевая промышленность

- Обработка металлов

- Помещение для лёгпрома

- Помещение для взрыво- и пожароопасных веществ

Каждый из пунктов указанной классификации имеет определенные требования к микроклимату, качеству стен, полов и прочих параметров помещения, которые позволяют обеспечить безопасность и соответствие производственных и служебных помещений гигиеническим нормам.

- 1 Особенности организации производственно-складских помещений

- 2 Обзор быстровозводимых производственных зданий

- 3 Минимизация затрат при организации производственных и служебных помещений

Особенности организации производственно-складских помещений

Что касается параметров производственного помещения, то стоит учитывать все характеристики:

- Каркас, облицовка, внутренние несущие конструкции — используемые материалы должны удовлетворять требованиям, которые обусловливаются конкретным производством. Выбор таких элементов всегда выполняется в соответствии с нормами имеющегося производства, а их замена требует 6обльших материальных затрат, срок эксплуатации — до 75 лет

- Все внутренние системы, включая вентиляцию и кондиционирование, противопожарную систему оповещения, водоснабжение газоснабжение, отопление — средний срок службы таких коммуникаций варьируется в пределах 2-5 лет

- Внутренняя отделка — в эту категорию включаются как отделочные материалы, так и тепло- и звукоизоляция, перегородки, мебель, фурнитура, оснащение, телекоммуникации и т.д.

Обзор быстровозводимых производственных зданий

Создать необходимые условия для организации цеха как легкой промышленности, так и химического производства реально и в быстровозводимых зданиях. Такие производственно-складские помещения в последнее время лидируют в сфере строительства новых объектов, что обусловлено значительным суммарным перевесом их преимуществ над капитальными строениями.

Чего можно ожидать от быстровозводимых цехов? Такие помещения способны обеспечить следующее:

- Максимальное утепление, поддержание комфортного микроклимата – супер-теплые помещения делает утеплитель из жёсткого безфреонового пенополиуретана.

- Стойкостью к влаге, кислоте, радиации, газам, а также износу обладает полиуретан.

- Сохранение микроклимата — быстровозводимое здание способно оградить цех от атмосферных явлений, демонстрируя повышенные показатели энерго- и электросбережения

- Полиуретан и сэндвич-панели с использованием этого материала обеспечивают не только стабильный температурный режим, но и защиту от грызунов, насекомых, избегая создания привлекательной среды для бактериологического воздействия

Минимизация затрат при организации производственных и служебных помещений

Обеспечение необходимых технико-эксплуатационных характеристик производственных помещений в рамках быстровозводимых производственных зданий позволяет заметно сократить затраты на строительство объектов. В перечень преимуществ таких конструкций можно отнести следующее:

- Оперативное возведение объекта на новом месте

- Стоимость фундамента для лёгкого быстровозводимого здания из металлоконструкций и сэндвич-панелей заметно ниже, чем для капитального тяжелого строения. А потому для цеха достаточно обеспечить свайный или ленточный фундамент с минимальными затратами

- При необходимости такой цех можно демонтировать и обратно собрать в новый локации, что делает здание практически полностью ликвидным за исключением затрат на обустройство нового фундамента. Это актуально не только при переносе производства на новое место вследствие изменения спроса, места поставки сырья и прочих факторов, но и при изменении арендной платы за землю, что является очень часто встречающимся фактором снижения рентабельности производства

- Характеристики помещений производственного назначения в быстровозводимых зданиях не уступают капитальным строениям, при этом их стоимость меньше в разы, как меньше и временные затраты на строительство и ввод в эксплуатацию. Сокращение сроков строительства позволяет быстрее начать производство, заметно сократив сроки достижения точки безубыточности — предприятие быстрее начнет получать прибыль при прочих равных условиях.

План размещения оборудования в цехе

Планировка оборудования и рабочих мест в цехе. Определение размера площади цеха. Планировка оборудования.

Состав производственных отделений и участков механических цехов определяется характером изготовляемых изделий, тех. процессом, объемом и организацией производства.

В поточно-массовом производстве, например в автотракторном, цех называется по наименованию выпускаемого узла или агрегата. Например, цех двигателей имеет участки: «Блок цилиндров», «Коленчатые и кулачковые валы», «Шатуны» и т.п. Участок разбивается на станочные линии по наименованию деталей, например участок «Блок цилиндров» имеет линии «Блок», «Направляющие втулки клапана», «Крышки коренных подшипников» и т.д.

В серийном производстве механический цех разбивается на участки (или пролеты) по размерам деталей (участок крупных деталей, участок мелких деталей, участок средних деталей) или по характеру и типу деталей (участок валов, участок зубчатых колес и т.д.)

Пролетом называется часть здания, ограниченная в продольном направлении двумя параллельными рядами колонн. Металлорежущие станки участков и линий механического цеха располагают в цехе одним из двух способов:

- по типам оборудования;

- в порядке технологических операций.

По типам оборудования– этот способ характерен для единичного, мелкосерийного и отдельных деталей серийного производства. Создаются участки станков: токарных, фрезерных, шлифовальных. Последовательность расположения подобных участков однородных станков на площади цеха определяется последовательностью обработки большинства типовых деталей.

Так по ходу технологического процесса обработки деталей типа шкив, муфта, фланцы, диски, зубчатые колеса, втулки и т.д. располагаются участки станков в следующей последовательности:

- Токарные станки

- Фрезерные

- Строгальные

- Радиально и вертикально-сверлильные

- Шлифовальные (круглошлифовальные).

При обработке плоскостных деталей (плита, рама, станина и т.п.) последовательность расположения оборудования будет следующая:

- Разметочные плиты,

- Продольно-строгальные,

- Продольно-фрезерные,

- Расточные,

- Сверлильные,

- Плоскошлифовальные.

При размещении станков необходимо стремиться к достижению прямоточности производства и к наилучшему использованию подкрановых площадей. Мелкие станки располагают на площадях, не обслуживаемых кранами.

По порядку технологических операций– этот способ характерен для цехов серийного и массового производства. Станки располагаются в соответствии с технологическими операциями для обработки одноименных или нескольких разноименных деталей, имеющих схожий порядок операций. В мелкосерийном и среднесерийном производстве каждая группа станков выполняет обрпботку нескольких деталей, имеющих аналогичный порядок операций, т.к. загрузить полностью все станки линии одной деталью не всегда возможно.

Необходимо предусматривать кратчайшие пути движения каждой детали, не допускать обратных, кольцевых или петлеобразных движений, создающих встречные потоки или затрудняющих транспортирование.

Основные принципы при размещении станков:

- Участки, занятые станками, должны быть по возможности наиболее короткими. В машиностроении длина участка составляет 40 – 80 м.

- Станки вдоль участка могут располагаться в 2, 3 и более рядов. При расположении станков в 2 ряда между ними оставляется проход (проезд) для транспорта. При трехрядном расположении станков может быть два или один проход. В последнем случае продольный проход образуется между одинарныи и сдвоенным рядами станков. Для подхода к станкам сдвоенного ряда (станки расположены друг к другу тыльными сторонами), расположенным у колонн, между станками оставляют поперечные проходы. При 4-х рядном расположении устраивают 2 прохода: у колонн станки располагают в один ряд, а сдвоенный ряд – посередине (см. рис. 3).

- Станки могут располагаться по отношению к проезду вдоль поперек и под углом (рис. 4). При поперечном расположении станков затрудняется их обслуживание, т.к. нужно предусматривать поперечные проезды. Загрузочная сторона прутковых станков должна быть обращена к проезду, у остальных же станков сторона с приводом обращена к стене или колоннам. Для лучшего использования площади револьверные станки, автоматы, протяжные, расточные, продольно-фрезерные и продольно-шлифовальные располагают под углом.

- В поточных линиях станки также могут устанавливаться в один или в два ряда. В последнем случае деталь в процессе обработки переходит с одного ряда на другой. В поточных линиях с применением рольгангов или других конвейеров станки могут устанавливаться относительно них параллельно, перпендикулярно, а также могут быть встроены в линию.

- Расстояние между станками, а также между станками и элементами зданий для различных вариантов расположения оборудования, а также ширина проездов в зависимости от различных видов транспорта регламентирована нормами технологического проектирования.

Нормы расстояний между станками и от станков до стен и колонн.

Нормы расстояний между станками при их размерах в мм

Между станками по фронту «а»

Между тыльными сторонами станков «б»

Между станками при поперечном расположении к проезду

При расположении станков «в затылок» «в»

при расположении станков фронтом друг к другу и обслуживании 1 рабочим

одного станка «г»

От стен или колонн здания до

тыльной или боковой стороны станка «е»

фронта станка «ж»

Иллюстрации к табл. ___ приведены на рис. 5.

- Ширина магистральных проездов.

Расстояние между станками

Электрокары (1 – 5 т)

Электропогрузчики (0,5 – 3 т)

Грузовые автомашины (1 – 5 т)

- Ширина проездов при различном транспорте (габариты груза до 800 – 1500 мм).

при одностор. движении

при двухстор. движении

Только одностороннее движение.

При вычерчивании габаритов станка принимается его контур по крайним выступающим частям, причем в габарит входят крайние положения движущихся частей станка. Каждому типу станка дается условное графическое изображение в М 1:100 или 1:200.

Под планировкой подразумевают план размещения основного и вспомогательного оборудования участка цеха, обеспечивающий наивыгоднейшую технологическую взаимосвязь между его объектами в процессе изготовления деталей и изделий.

В промышленных зданиях размеры помещений определяют в зависимости от габаритов оборудования, площадей для рабочих мест, проездов напольного безрельсового транспорта, условий обслуживания и ремонта оборудования, эвакуационных цеховых проходов, а также требований по освещенности рабочих мест, кратности воздухообмена и т.д.

Необходимо запроектировать места временного хранения готовой продукции и исходного сырья или полуфабрикатов в непосредственной близости от рабочих мест для обеспечения нормального хода технологического процесса.

Размещение машин и аппаратов, транспортных средств и другого производственного оборудования должно обеспечивать удобные и безопасные условия для его обслуживания и ремонта.

План расположения основного и вспомогательного оборудования разрабатывается на финальной стадии технологического проектирования на основе компоновочного плана. При разработке плана расположения оборудования решаются задачи расположения основного и вспомогательного оборудования на конкретных участках с учетом технологических процессов и формы организации производства.

При разработке плана важно корректно разместить технологическое оборудование с учетом нормируемых расстояний, определить ширину и разместить проезды.

6.2 Основные принципы расстановки технологического оборудования

Расстановку технологического оборудования в производственных помещениях депо и ремонтных баз производят с соблюдением принципов:

1) соответствия технологическим процессам, принятым для данного помещения;

2) наилучшего естественного освещения рабочих мест;

3) соблюдения габаритов приближения для удобного и безопасного пользования оборудованием во время работы;

4) удобства транспортировки материалов, полуфабрикатов, деталей, узлов и агрегатов к рабочим местам и от одного рабочего места к другому, причем проезды и проходы для рабочих должны обеспечивать безопасную работу на рабочих местах;

5) позиции технологического оборудования должны быть расставлены так, чтобы пути движения обрабатываемых деталей не пересекались и не образовывались обратные потоки деталей.

Все станки, обрабатывающие детали весом более 0,5 кН (50 кГ), необходимо устанавливать в зоне действия подъемных кранов. Для установки тяжелых агрегатов и деталей (колесно-токарный, тележечный и электротехнический участки, где ремонтируют тяговые электродвигатели, агрегатный участок) должны предусматриваться резервные складские площадки, не мешающие свободному проходу рабочих или подъезду транспортных тележек и электрокар к рабочим местам. Все узлы и детали, находящиеся в цехе, нужно укладывать на стеллажи, а не на полу помещения.

Если в цехе размещают два или более отделений, каждое отделение должно разделяться проездом шириной не менее 2 м. Входы и выходы в производственные помещения нельзя загромождать оборудованием, а их ширина должна быть такой, чтобы тележки или электрокары свободно проходили в цех и попадали на проезды. Станки и рабочие места для ручных работ нужно размещать в местах с хорошим естественным освещением.

Металлорежущие станки расставляют комбинированным способом: для наиболее трудоемких деталей — в порядке последовательности обработки по технологическому графику, для остальных деталей — по группам станков.

Одним из основных требований при расстановке технологического оборудования является соблюдение габаритов приближения и расстояний между оборудованием и частями здания. Эти требования связаны с обеспечением необходимых удобств и безопасных условий работы на оборудовании.

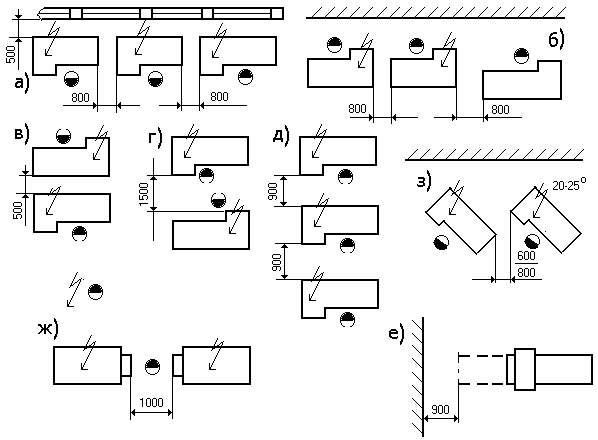

На рис. 5.9 показана расстановка станочного оборудования с нормами расстояний между станками и приближения к частям здания.

При установке станков вдоль стены здания и при отсутствии прохода между станками и стеной минимальное расстояние принимается 500 мм, а расстояние между станками не менее 800 мм (рис. 5.9, а).

Если станки расположены вдоль стены здания, а рабочие места находятся между станками и стеной, то минимальное расстояние между станком и стеной принимается 800 мм (рис. 5.9, б).

При установке двух станков, как показано на рис. 5.9, в, минимальное расстояние, при отсутствии прохода между станками, принимается равным 500 мм. Если же между станками находятся рабочие места (рис. 5.9, г), то расстояние между станками должно быть не менее 1500 мм.

Расстановка станков, как показано на рисунке 5.9, д, производится с соблюдением минимального расстояния между станками 900 мм. При об-

служивании одним рабочим двух станков, (рис. 5.9, е), расстояние между станками не должно быть менее 1000 мм.

На рис. 5.9, ж показана установка продольно-строгального станка у стены здания, а на рис. 5.9, з – установка токарно-револьверных станков.

Рис. 5.9 — Расстановка станочного оборудования в цехе

Рис. 5.10 — Расстановка слесарных верстаков

На рис. 5.10 приведена расстановка слесарных верстаков при различ-ном их размещении и расположении рабочих мест.

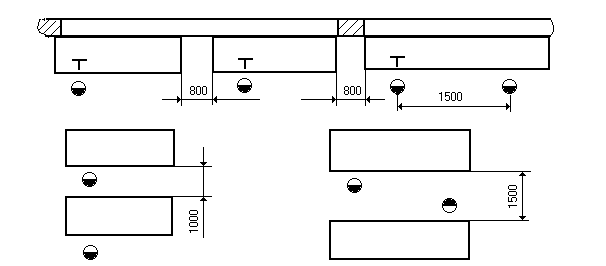

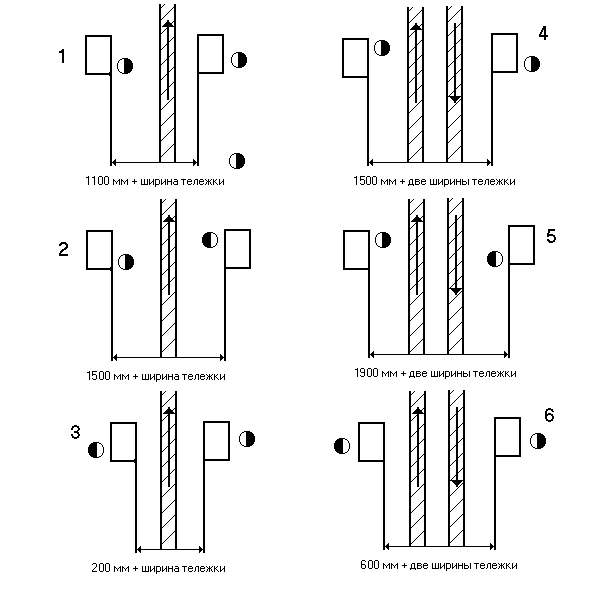

На рис. 5.11 представлена расстановка станочного оборудования при наличии транспортных проездов, где:

- установка станков при движении одной тележки в одном направле-нии при расположении одного рабочего места в проезде;

- то же при расположении двух рабочих мест в проезде;

3) то же при отсутствии рабочих мест в проезде;

4) при расположении одного рабочего места в проезде и наличии двух

5) то же при двух рабочих местах местах в проезде;

6) то же при отсутствии рабочих мест в проезде.

Рис. 5.11 — Расстановка станков при наличии в цехе

На рисунке 5.11 представлена расстановка станочного оборудования при наличии транспортных проездов, где в электротехническом участке цеха технологическое оборудование размещено в соответствии с характером технологического процесса каждого отделения участка цеха: отделения ремонта тяговых и вспомогательных электрических машин, аппаратного, изоляционного, коллекторного, обмоточного, пропиточно-сушильного и испытательной станции. В отделении для ремонта тяговых и вспомогательных электрических машин нужно предусматривать свободные площадки для установки ремонтируемых машин, их демонтажа и складирования готовых собранных машин. Вблизи от места демонтажа электрических машин размещают камеру для продувки их от пыли. Демонтажные, ремонтные и сборочные рабочие места (стенды) устанавливают так, чтобы ремонтируемые машины перемещались с одного рабочего места на другое без обратных движений и пересечений.

Оборудование обмоточного и заготовительного отделений размещают по возможности в одном месте. Пропиточно-сушильное отделение с оборудованием размещают в изолированном помещении, отгороженном несгораемыми стенами. Оборудование в нем устанавливают в порядке последовательности технологических процессов пропитки и сушки. На участке для ремонта электрических аппаратов оборудование располагают в соответствии с технологическим процессом ремонта аппаратов. Здесь же выделяют промежуточную кладовую для полуфабрикатов и материалов. Испытательную станцию со стендами для испытания электрических машин нужно располагать в конце линии движения отремонтированных тяговых электродвигателей и вспомогательных машин. Отделение для ремонта электрических машин, испытательную станцию и другие участки цеха, в которых вес ремонтируемых объектов превышает 0,5 кН (50 кГ), оборудуют подъемными кранами, монорельсами и тельферами.

Расстановку технологического оборудования на агрегатном участке цеха производят в порядке демонтажа, ремонта и сборки агрегатов троллейбуса. В начале цеха отводят площадку со стеллажами для доставленных в цех агрегатов. Вблизи нее располагают выварочно-промывочные ванны для мойки деталей и стеллажи для разбраковки промытых деталей. Затем устанавливают разборочные стенды так, чтобы к ним был свободный доступ не менее чем с трех сторон. За разборочными стендами размещают стенды для ремонта узлов и агрегатов.

Расположение производственных участков цеха

Компоновочные схемы механосборочных цехов приведены на рис 24.

Рис. 6.2.1. Компоновочные схемы механосборочных цехов:

1 – механическая обработка; 2 – узловая сборка; 3 – общая сборка.

Отделение или цех общей сборки с конвейером размещают перпендикулярно к линиям обработки после узловой сборки в конце корпуса или в его середине (рис. 6.2.1. а, б). При этом обеспечивают наиболее благоприятные условия передачи изготовляемых деталей и сборочных единиц на конвейер общей сборки в процессе прямоточной межоперационной передачи.

В серийном и единичном производстве применяют компоновочные схемы размещения цеха (отделения) общей сборки в отдельном пролете перпендикулярно или параллельно пролетам или участкам механических цехов (рис. 6.2.1.

Компоновочная схема механического цеха представлена на рис. 6.2.2.

Рис. 6.2.2. Компоновочная схема механического цеха: 1 — служебно-бытовые помещения (2 этажа); 2 – склад заготовок и материалов; 3 –заготовительное отделение; 4 — участок ремонта приспособлений и инструмента; 5– инструментально-раздаточная кладовая; 6 –заточное отделение; 7 – бюро техконтроля; 8 – цеховая ремонтная база; 9 –отделения по ремонту электрооборудования; 10 –отделение по переработке стружки; 11 — отделение приготовления и раздачи СОЖ; 12 – промежуточный склад; 13 – участок валов; 14 – участок шестерен; 15 – Участок обработки суппортов; 16 – участок обработки станин и столов.

Содержание и основные этапы проектирования пространственной планировки цеха приведены на рис. 6.2.3.

6.3. Выбор варианта расположения оборудования на участках механической обработки

Расположение станков на участках и линиях механической обработки определяется организационной формой производственного процесса, длиной станочных участков, числом станков, видом межоперационного транспорта, способом удаления стружки и другими факторами. Варианты размещения станков приведены на рис. 6.3.1.

Рис. 6.3.1. Варианты размещения станков относительно транспортных средств

а– продольное; б – поперечное; в – угловое; г – кольцевое

Предварительное определение площади цеха и основных параметров производственного здания. Планировка оборудования и рабочих мест

Основные требования к оформлению планов расположения оборудования и рабочих мест, а также используемые при этом обозначения приведены на рис. 6.4.1.

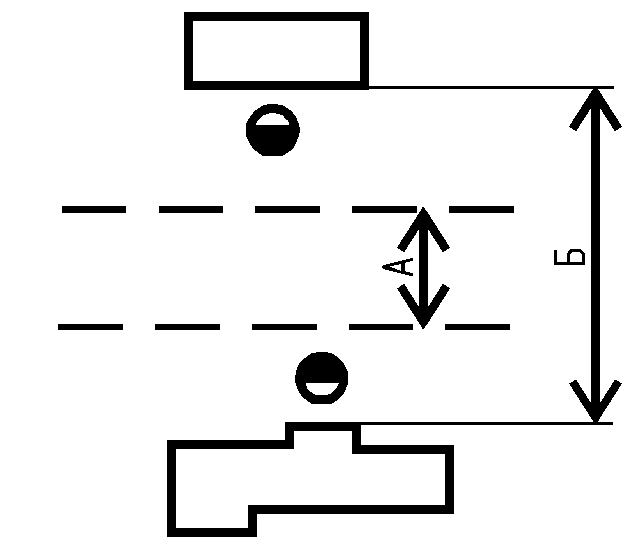

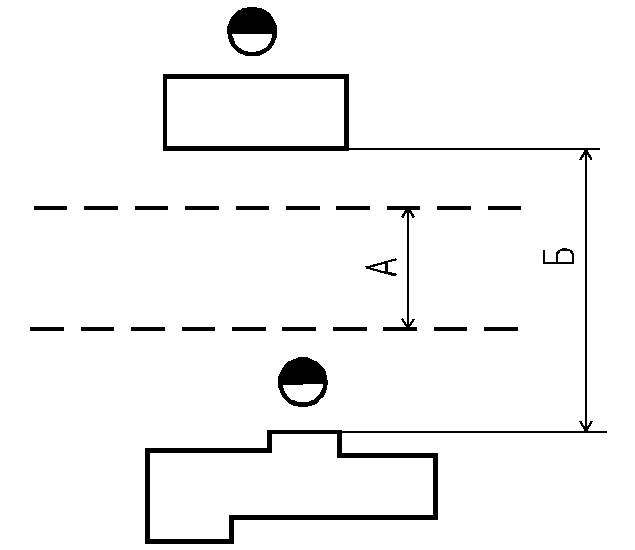

Ширину магистральных проездов, по которым осуществляется межцеховые перевозки, принимают равной 4500 – 5500 мм. Ширина цеховых проездов зависит от вида напольного транспорта и габаритных размеров перемещаемых грузов. Для всех видов напольного электротранспорта ширина проезда А (мм) составляет: при одностороннем движении А = Б + 1400, при двустороннем движении А = 2Б + 1600, для робокар при одностороннем движении А = Б + 1400, где Б – ширина груза, мм. Ширину пешеходных переходов принимают равной 1400 мм.

Размещение оборудования в соответствии с выбранным вариантом необходимо обеспечить установленными нормами расстояний между оборудованием при различных вариантах их размещения, а также ширины проездов.

Указанные нормы для схемы рис. 6.4.3. даны в табл. 6.4.1.

При предварительной проработке компоновочной схемы общую площадь участка и цеха определяют по показателю Sуд. площади, на один станок или одно рабочее место:

где Сц — принятое число станков, а в случае сборки- рабочих мест цеха (участка).

Этот показатель зависит от габаритных размеров применяемого оборудования и транспортных средств.

Рис. 6.4.1. Фрагмент планировки расположения основного и вспомогательного оборудования на участке механообработки: 1 – участок ремонта приспособлений и инструмента; 2 – инструментально-раздаточная кладовая; 3 – заточное отделение; 4 – бюро техконтроля; 5 – стеллаж для инструмента и оснастки; 6 – консольно-поворотный кран; 7 – токарный станок; 8 – пожарный щит.

Пример планировочного решения станочной линии со стационарным конвейером приведен на рис. 6.4.2.

Рис.6.4.2. Транспортная система со стационарным конвейером, при нормах расстояний А = 1400; Д = 400; Е = 1070; Г = 900: Ж ≥ 300; К зависит от размера изготовляемых деталей.

Рис. 6.4.3. Схема расположения станков

Нормы расстояний, мм, станков от проезда, между станками, а также от станков до стен и колон зданий

| Расстояние | Наибольший габаритный размер станка в плане, мм, не более | ||

| От проезда до: | |||

| Фронтальной стороны станка (а) | 1600/1000 | 2000/1000 | |

| боковой стороны станка (б) | 700/500 | ||

| тыльной стороны станка (в) | |||

| Между станками при расположении их: | |||

| В затылок (г) | 1700/1400 | 2000/1600 | 2600/1800 |

| Тыльной стороной друг к другу (д) | |||

| Боковыми сторонами друг к другу (е) | 1300/1200 | ||

| Фронтовыми сторонами друг к другу | 1300/1200 | ||

| Одного станка (ж) | 2100/1900 | 2500/2300 | |

| Двух станков (з) | 1700/1400 | 1700/1600 | |

| По кольцевой схеме (и) | 2500/1400 | 2500/1600 | |

| От стен колонн до: | |||

| Фронтовой стороны станка (л) | 1600/1300 | 1600/1500 | |

| Тыльной стороне станка (м) |

Важным при проектировании является выбор строительных параметров здания — сетки колонн и высоты пролета. Поперечный разрез пролетапоказан на рис. 6.4.4.

Рис. 6.4.4. Поперечный разрез пролета

Высота пролета: H=K +Z +E +F +C +A+M, где K – высота оборудования не менее 2,3 м; Z – безопасное расстояние между грузом и оборудованием, не менее 0,4м; E – высота наибольшего по размеру изделия в положении транспортирования; этот промежуток принимается равным 0,5 – 1,0 м; F – расстояние от верхней кромки наибольшего транспортируемого изделия до центра крюка крана в верхнем его положении, необходимое для захвата изделия цепью или канатом и зависящее от размеров изделия; принимается не менее 1 м ; C – расстояние от предельного верхнего положения крюка до горизонтальной линии, проходящей через вершину головки рельса; величина этого расстояния колеблется в пределах от 0,5 до 1,6 м в зависимости от грузоподъемности и конструкции крана; А – высота мостового крана; M – расстояние от верхней точки крана до перекрытия, не менее 0,1 м; Н = Н1 + h; H = K + Z + E + F + C; h = A + M

Сетку колонн (ширину l и шаг t колонн) и высоту Н пролета выбирают из унифицированного ряда указанных величин, приведенных в табл. 6.4.2.

Размеры унифицированных пролетов и грузоподъемность подъемно-транспортных средств

| Ширина пролета, м | Высота Н цеха до нижнего пояса ферм, м | Высота головки кранового рельса, м | Тип кранов | Грузоподъемность крана, т* |

| 6,0; 7,2; 8,4 | ─ | Подвесные | 0,25 – 5,0 | |

| 7,2; 8,4 | ||||

| 7,2; 8,4 | ||||

| 8,4; 9,6 | 6,15; 6,95; 8,16 | Электрические мостовые | 10; 20/5 | |

| 10,8 | ||||

| 12,6; 14,4 | 9,65; 11,45 | То же | 10; 20/5; 30/5 | |

| 16,2; 18,0 | 12,65; 14,45 12,0; 13,8 | То же | 30/5 50/10; 75/25 | |

| 16,2; 18,0 | 12,0; 13,8 15,6 11,2; 13,0; 14,8 | То же | 100/20 150/30 | |

| 19,8 | ||||

| 19,8 |

Примечание. Полужирным шрифтом выделены наиболее употребляемые значения.

* В числителе и знаменателе указаны значения грузоподъемности двухкрючковых кранов.

Pereosnastka.ru

Расположение оборудования с точки зрения соблюдения необходимых разрывов и проходов между станками

Категория: Проектирования технологических процессов

Расположение оборудования с точки зрения соблюдения необходимых разрывов и проходов между станками

Одним из основных требовании к расположению оборудования будет соблюдение необходимых минимальных габаритных разрывов и проходов между станками, а также между станками и стенами, колоннами и другими предметами оборудования цеха. Это необходимо для обеспечения безопасности работающего, нормальных условий труда и правильной работы станка, а также для свободного прохода и транспортирования полуфабрикатов по цеху.

Ввиду важности этого вопроса законодательством Союза предусмотрены общие нормы и правила расположения оборудования в цехе. Эти правила изложены в книге Якимчика «Законодательство по технике безопасности и промышленной санитарии» и др.

Следует, однако, отметить, что в обязательных постановлениях даны лишь общие указания, как надо располагать станки. Детальное же и точное формулирование всех правил расположения оборудования было бы весьма затруднительно, так как пришлось бы в общих постановлениях охватить чрезвычайное разнообразие способов и случаев расположения оборудования.

Таким образом указанные правила, являясь основанием для разрешения вопроса о расстановке оборудования, — для проектирования цеха, не всегда могут дать достаточное указание, как следует поступать в различных случаях. Ниже приведен ряд таких указаний по расположению станков при проектировании с точки зрения соблюдения необходимых разрывов (полученных из практики):

1. Станки должны быть так расположены, чтобы разрывы (расстояния) между ними (а также между станками и частями зданий) были или исключающими возможность прохода между ними , или же, наоборот, не меньше минимального расстояния, обеспечивающего свободный проход.

2. При расположении станков и другого оборудования на плане необходимо для установления надлежащих разрывов показывать на плане (в масштабе) не только станки, но и расположение рабочего во время работы, расположение тележек или ящиков для обрабатываемых деталей (если они размером более 500X500 мм) и транспортеров. Полезно показывать также и расположение вала трансмиссии и шкивов контрприводов. Только при этом условии можно быть уверенным в соблюдении правильных разрывов.

3. Указанные ниже цифры разрывов следует рассматривать как минимально допустимые размеры, меньше которых идти не следует, так как это увеличивает опасность в отношении несчастных случаев, затрудняет работу станков и вызывает ряд неудобств в производстве, а также весьма затрудняет и осложняет междуоперационный транспорт. При увеличении же разрывов надо помнить, что чрезмерное их увеличение влечет за собою излишки в площадях цеха производственных зданий, а стало быть, вызывает излишние капитальные вложения и удорожание производства.

При составлении плана расположения оборудования цеха обычно пользуются масштабом 1 : 50 или 1 : 100, причем станки показываются на плане своими габаритами в соответствующем масштабе. Положение рабочего показывается кружками диаметром 600 мм в принятом масштабе. Валы трансмиссий следует показывать условным пунктиром; также условно обозначаются шкивы трансмиссий и контрприводы. Под габаритом станков принимается контур, очерченный по крайним, выдающимся частям станка, причем для движущихся частей и стола включается в габарит и наибольший размах их как в одну, так и в другую сторону. В габариты автоматов и револьверных станков, предназначенных для прутковой работы, необходимо также включать и величину выступающего у станка прутка. Для протяжных станков в габарит надо включать также протяжный дорн в положении перед началом протяжки. Габариты станков простого очертания обычно представляются в виде очерченного прямоугольника, но в некоторых случаях следует давать и другие формы габаритов, например, для фрезерных, шлифовальных и других станков, в которых форма прямоугольника была бы мало приемлема, так как она не характеризовала бы габарита этих видов станков. Так, фрезерный станок имеет сравнительно узкое основание и длинный стол, который перемещается в ту или другую сторону на значительную величину. Если очертить станок, в данном случае—в виде прямоугольника, получился бы слишком большой габарит. При пользовании подобными габаритами в планировке площадь цеха не была бы достаточно хорошо использована.

На рис. 1 приведен пример габарита фрезерного станка в виде контура, очерчивающего станок, со всеми выступающими частями и движущимся столом. На этой же фигуре слева показан габарит в его обычном виде, лак это делается при планировке цеха.

Рис. 1. Габарит горизонтально-фрезерного станка,

Ниже приведены минимальные размеры разрывов при различных случаях расположений станков.

1. Расстояние от стены или перегородки до задней стороны станка должно, как правило, составлять не меньше 600 мм. При станках мелких размеров и при условии, что сзади станка не имеется движущихся частей и при разрыве между станками по фронту не меньше 600 мм, можно устанавливать станки и вплотную к стене, т. е. на расстоянии около 200 мм от стены.

Расстояние между колонной и задней или боковой стороной станка, на которой нет движущихся частей, должно быть не менее 300 лш. Там, где есть движущиеся части, расстояние должно быть не меньше 400 мм при условии отсутствия необходимости рабочему проходить между станками и колоннами во время работы.

2. Расстояния между станками, Между сторонами станков, где есть движущиеся части, расстояние берется не менее 500— 600 мм.

3. Расстояние между станками меньше 500 мм во избежание прохода рабочего следует заграждать цепочками или перилами. Эти промежутки полезно использовать для установки шкафчиков для инструментов или рабочих столиков. В этом случае заграждения не требуются.

4. Установка верстаков может производиться вплотную к колоннам, стенам или перегородкам. Расстояние между тисками должно быть не меньше 1500 мм при массовом производстве; в случае мелких работ это расстояние может быть снижено до 1000 мм.

5. Общая длина линии станков без проходов, как правило, не должна превышать 25—30 м.

6. При расположении станков так, что между стеной или перегородкой и передней стороной станка или фронтом станка находится рабочий, расстояние между стеной и станком должно составлять не меньше 1000 мм.

При наличии у стены отопительных и других устройств на высоте не свыше 2 м от уровня пола указанное расстояние надо считать от наиболее выступающих частей на стене.

7. Расстояние между задней и передней стороной станков при наличии одного рабочего между ними и при отсутствии общего прохода, движения тележки и т. д., — должно составлять не меньше 1000 мм.

8. Расстояние между фронтами станков, т. е. при наличии двух рабочих между ними, но без движения тележек и общего прохода, должно быть не менее 1502 мм. При крупных станках это расстояние увеличивается до 2000 мм. При обслуживании же одним рабочим двух станков расстояние между фронтами этих станков принимается около 1000 мм, если между этими станками нет общего прохода.

9. Минимальный размер проходов для движения тележек определяется следующим образом:

а) при движении тележек в одном направлении величина проходов между рядами станков, обращенными фронтами к проходу, т. е. при наличии двух рабочих в проходе, составляется из ширины габарита нагруженной тележки, плюс по 700 мм на каждое рабочее место, — т. е. 2000 мм и выше;

б) при наличии одного рабочего места величина прохода равна 700 мм на рабочее место плюс 400 мм на промежуток от задней стороны другого станка до габарита тележки и плюс ширина габарита нагруженной тележки, т. е. 1700 мм и выше;

в) расстояние между рядами станков, обращенных к проходу задними или боковыми стенками, берется равным ширине габарита нагруженной тележки плюс 400 мм с каждой стороны тележки, от линии станков до габарита тележки, т. е. 1500 мм и выше;

г) при встречном движении тележек (в ту и другую стороны) сохраняются те же составные данные для общей ширины прохода и, кроме того, прибавляется общая ширина габарита второй тележки и 300 мм на зазор между тележками для их разъезда;

д) для прохода, без движения тележек, следует прибавить к рабочему месту еще 700 мм (для свободного прохода). Таким образом в этом случае, при одном рабочем в проходе, ширина его будет не меньше 1400 мм и при двух рабочих в проходе — не меньше 2100 мм;

е) при наличии в проходах вместо тележек других видов транспорта, например, рольгангов, гладких столов, конвейеров и пр., величина проходов определяется описанным выше способом, т. е. к величине габарита, занимаемого транспортными устройствами, добавляются указанные выше размеры. Проходы между стеной, перегородкой или колонной и линиями станков определяются также изложенным выше способом.

10. Крупные и сложные станки располагаются обычно более свободно, так как это бывает необходимо для их наладки и, в особенности, для всякого рода ремонта на месте. В этих случаях следует давать разрывы кругом станка не менее 500—600 мм. Если же станок требует и обслуживания с различных сторон во время работы, то следует разрывы для таких станков давать не менее 1000 мм.

11. Станки, обрабатывающие крупные детали, в особенности в серийном производстве, должны располагаться также более свободно, учитывая необходимые площади для необработанных и обработанных деталей в пределах намеченных размеров партий или серий этих деталей.

12. Станки, обслуживаемые одним рабочим, расположенные в линию, необходимо ставить возможно ближе друг к другу, вплоть до самых минимальных разрывов, для облегчения их обслуживания. Это ведет к уменьшению вспомогательного времени обработки и увеличению производительности.

13. В массовом производстве, в целях наиболее надежной поточности и наилучшей увязки рабочего места с транспортированием деталей следует, как правило, в направлении потока давать также минимальные разрывы, поскольку увеличение разрывов не требуется какими-либо особыми производственными условиями или особенностями станка.

14. Для большинства станков следует признать более целесообразным, с точки зрения использования площади цеха, ставить станки задними сторонами друг к другу. Это позволяет свести к минимуму промежутки между ними и увеличить проходы.

Приведем несколько примеров расположения оборудования с точки зрения соблюдения необходимых разрывов. На рис. 286 показан пример продольного расположения токарных станков в многоэтажном здании для серийного производства.

Помимо станков, на упомянутых фигурах показано расположение и рабочих во время работы, а также расположение инструментальных шкафчиков и габариты проходов, в зависимости от габарита тележки.

Продольное расположение для многоэтажных зданий является обычным, в особенности при трансмиссионном или групповом приводе станков, так как в этом случае трансмиссионное валы удобнее располагать вдоль здания. При индивидуальных моторах можно применять то или иное расположение, но надо отметить, что и в этих случаях для многоэтажных зданий продольное расположение является, обычно, более удобным.

В одноэтажных зданиях, с верхним светом, продольное и поперечное расположение станков обычно не различается, так как здесь безразлично вдоль какой оси здания располагать станки. Предпочтительнее, однако (с точки зрения использования площади цеха) при различной ширине пролета располагать станки вдоль более широких пролетов.

Более сложным представляется вопрос расположения прутковых автоматов, а также и прутковых револьверных станков. Расположение этих станков в значительной мере зависит от конструкции, размеров станка, длины обрабатываемых прутков, количества установленных в цеху автоматов, а также и количества станков, обслуживаемых одним рабочим. Помимо этого, при расположении станков приходится особенно считаться с конфигурацией здания и отводимой площадью под эти станки. Расположение прутковых автоматов и револьверных станков затрудняется в особенности из-за необходимости оставления достаточного места для зарядки этих станков, которая производится с фронта или с тыла станка: пруток обычно помещается или в целую газовую трубу, поддерживаемую специальными подставками, или вставляется в две небольших трубы, из которых одна находится у станка, а другая на стойке, в конце прутка. Иногда пруток помещается в раскрывающийся на две половины желоб, деревянный или из листового железа. Это позволяет легко вкладывать пруток непосредственно с фронта станка.

По большей части автоматы располагаются таким образом, что зарядка производится с тыла станка, причем прутки вращаются в газовых трубах. Объясняется это тем, что не всякая конструкция автомата допускает удобно зарядку с фронта. В особенности это относится к автоматам больших размеров. При зарядке с фронта труба ставится несколько наискось от оси автомата и пруток заводится в трубу спереди. При такой зарядке требуется меньше дополнительной площади для выдвинутого из трубы прутка, чем это необходимо для зарядки с тыла. При зарядке автомата с тыла необходимо к занимаемой во время работы длине прутка прибавить размер выдвинутого прутка из поддерживающей трубы с таким расчетом, чтобы не загораживать прохода (или же давать специальный проход для зарядки автоматов).

Существует два основных способа расположения автоматов: 1) наклонное расположение и 2) попарное расположение.

Попарное расположение автоматов, несмотря на ряд преимуществ перед наклонным, значительно реже встречается в практике и, главным образом, из-за того, что обслуживание в этом случае группы станков одним рабочим более затруднительно, чем при наклонном расположении. Оба эти способа обладают своими достоинствами и недостатками. Следует отметить, что наклонное расположение автоматов является несколько более компактным, чем попарное расположение, хотя разница между тем и другим способом по занимаемой площади в общем довольно незначительна.

Фирмы, изготовляющие мелкие автоматы, иногда рекомендуют производить расположение своих автоматов в порядке попарного расположения, основываясь на нижеследующих доводах: такое расположение не дает никакого изменения в направлении поперечных проходов и дает некоторое удобство при зарядке станков. При наклонном же расположении и при наличии большой группы автоматов рабочему для зарядки приходится проходить всю линию станков, если станки заряжаются с тыла.

Далее, при наклонном расположении контрпривод должен быть поставлен точно над шкивом станка, тогда как для попарного расположения это не имеет существенного значения. При попарном расположении труба, в которой находится пруток, может быть свободно выдвинута влево от рабочего места, благодаря чему получается более удобная зарядка с фронта, чем при наклонном расположении станков. Зарядка с фронта при наклонном расположении для некоторых автоматов, в силу особенности их конструкции (если главный шкив расположен со стороны прутка), иногда бывает весьма неудобна или даже совеем невозможна. К преимуществам наклонного расположения следует отнести то обстоятельство, что станки расположены фронтами в одну сторону и на небольшом расстоянии друг от друга благодаря чему значительно облегчаются условия наблюдения и обслуживания всей линии станков. Иногда при обоих способах расположения автоматы расставляются таким образом, что проходы получаются по диагоналям, как показано на рис. 294—295. Такое расположение автоматов обычно занимает несколько большее место, но зато представляет больше удобства в смысле их обслуживания и зарядки.

При расположении станков необходимо учитывать, какая длина обрабатываемого прутка будет поступать в цех. Обычно на рынке имеются прутки длиною 5—6 м, но не всегда на автоматы пускают прутки этой длины. Обычно их разрезают на две половины, благодаря чему проходы между станками сильно уменьшаются и облегчается зарядка станков, в особенности для прутков больших диаметров. При прутках особенно больших размеров (свыше 60 мм) обычно заправка автоматов ведется прутками еще меньшей длины. Расстояние между прутками и соседними станками получается часто весьма незначительное: пруток почти вплотную подходит к корыту или к щиту автомата. Но в работе этот пруток совсем не мешает, так как рабочему весьма редко приходится заходить на противоположную сторону станка, собирание уже обработанных деталей или удаление стружки производится с передней стороны станка. Однако при четырехшпиндельных и шестишпиндельных автоматах это расстояние следует увеличивать до 300 — 400 мм. Автоматы, обслуживаемые с обеих сторон должны иметь расстояние от задней стороны до прутка соседнего автомата не менее 700 мм.

При наклонном расположении автоматы ставятся обычно под углом от 10 до 20° и редко больше. Выбор этого угла зависит от конструкции станка, длины прутков и местных условий расположения станков в цеху. При наклонном расположении автоматов следует их ставить небольшими группами при зарядке станков с тыла, так, чтобы рабочему приходилось проходить не больше 10—16 м для зарядки.

На рис. 13 дан пример наклонного расположения автоматов в многоэтажном здании для зарядки с фронта и с. тыла. Расстояние между автоматами при наклонном расположении зависит от того, откуда производится его зарядка. При зарядке с фронта следует давать разрыв между ними от 600 до 700 мм в зависимости от размеров станка и прутка. При зарадяке с тыла можно уменьшить этот размер до 400—600 мм. При больших размерах автоматов и прутков, следует эти размеры увеличивать, причем не рекомендуется применять способы зарядки с фронта. В особенности это относится к многошпиндельным автоматам.

В отношении револьверных станков нужно сказать то же самое, хотя при небольших размерах и простых конструкциях револьверных станков можно несколько и уменьшить указанные выше размеры.

Для этих станков чаще применяют способы наклонного расиоложения и зарядки с фронта, так как это дает лучшее использование площади.

На рис. 15 показано наклонное расположение автоматов с оставлением между ними проходов (продольных). В таких случаях расстояния между автоматами (между параллельными их сторонами) делаются от 600 до 800 мм в зависимости от размеров автоматов. Такой способ является обычным для многошпиндельных, а также крупных автоматов.

Источник https://agrokfh.ru/vidy-proizvodstvennyh-pomeshchenij/

Источник https://dpvolga.ru/plan-razmeshheniya-oborudovaniya-v-tsehe/

Источник