Все о холодной ковке

Ручной метод холодной ковки позволяет изготавливать красивые изделия без профессионального оборудования и специальных навыков.

Создавайте художественные кованные узоры.

Методом холодной ковки возможно изготовление элементов декоративных деталей из металла под давлением. Благодаря тому, что металл не нужно нагревать для придания ему желаемой формы, а изогнуть его можно на специальных станках, кованые узоры можно легко сделать в домашних условиях.

Эксклюзивные металлические кружева оригинально украсят окна, ограждения усадьбы, ворота, перила лестниц, входные двери, декоративные элементы в саду – мостики, фонари, скамейки. Простота в работе и дешевизна инструментов дают возможность любому человеку легко освоить процесс изготовления и своими руками воплотить оригинальные идеи, которые, возможно станут в будущем семейными ценностями.

Плюсы и минусы холодной ковки

Термином «ковка» обозначается всякий, и холодный и горячий метод работы с металлом для придания ему нужной формы. При горячем способе ковки работа происходит в кузне, где болванка разогревается в специальной печи до 1000°С и с помощью молота и щипцов ей придается нужная форма.

Однако с появлением пластичных малоуглеродистых сплавов из стали, меди, латуни, дюралюминия и прочих металлов, обладающих легкой деформацией, стало возможным выполнение без нагрева некоторых технологических операций.

Сейчас практически вся домашняя металлическая посуда, а также декоративные элементы на воротах, заборах и окнах выполнены методом деформирования металлических заготовок без предварительного нагрева.

Этот вид работы с металлом объединили под общим названием холодная ковка, хотя ковкой в привычном смысле она не является.

Холодная ковка, в отличие от горячей является более легким, безопасным и эргономичным способом формирования художественных изделий. Перечислим главные ее преимущества:

- оборудование дешевое, компактное и эргономичное;

- ограниченность рабочих материалов – прутьев, листов и пластин;

Основные инструменты и станки для холодной ковки в домашних условиях

Существует незыблемое правило – воплощение индивидуальной идеи должно всегда начинаться с подготовки и расчетов. Замеры, разработка эскизов в масштабе, подбор материала и инструмента, разработка подробных шагов, подсчет количества нужных деталей и необходимого металла. Особое внимание следует обратить на выбор материала. Металл должен быть как прочным, так и легко сгибаемым, чистым и с как можно более гладкой поверхностью.

Следует учесть, что в холодном методе ковки нельзя использовать закаленный металл, т.к. воздействием температуры структура металла меняется, он становится более хрупким и, следовательно, может сломаться при изгибании.

Выделяется два метода ковки металла своими руками

- вальцовка или работа с прутьями;

При вальцовке обработка производится методом ручной или автоматической гибки на специальных гибочных станках. Готовые элементы соединяются с помощью точечной сварки или винтовыми соединениями.

Кстати:

При изготовлении большого количества одинаковых металлических конструкций лучшего всего воспользоваться чертежами, приготовленными заранее. Чертежи на станки для холодной ковки своими руками заготавливаются заблаговременно. В некоторых случаях деталь лучше будет прогревать, чтобы избавиться от дефектов в последующем. Тем, кто не так давно начал использовать самодельные станки для холодной ковки для начала стоило бы продумать план работ, а так же приобрести необходимые навыки. Не лишней тут будет помощь различных видео уроков в сети интернет, а так же специальных курсов.

Холодная ковка своими руками требует два обязательных действия – пресс и гнутье. Для совершения всех этих действий придавать определенную температуру для металла нет необходимости, но все равно необходимо провести термообработку.

Самодельный станок для холодной ковки запросто можно использовать для создания конструкций, которые будут значительно прочнее, нежели те, которые были изготовлены штамповкой. Кованые изделия своими руками получаться высококачественными, когда будет все сделано верно и без ошибок, ведь исправить их очень сложно. После нескольких работ, благодаря полученному опыту, можно начать делать превосходные конструкции, используя самодельные станки и приспособления для холодной ковки.

Оборудование для холодной ковки

в домашних условиях

Основные распространенные станки, которые используются для вальцовки дома: гнутик, улитка, торсион, фонарик, трубогиб.

Все приспособления для холодной ковки в домашних условиях можно сделать самостоятельно из подручных средств, однако для обработки одного прута уже необходимы 2-3 базовых верстака, а для изготовления оригинального изделия художественной формы желательно воспользоваться специально изготовленными станками.

С помощью ручных или машинных приспособлений легко производятся манипуляции с металлом: гибка, прессование, нанесение рисунка на поверхность. Рассмотрим, какие виды станков для холодной ковки идут в ход в домашних условиях:

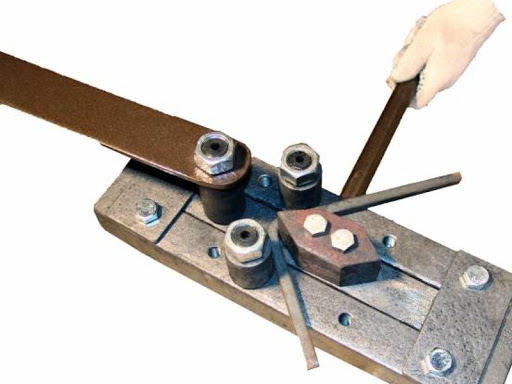

Загибает пруток под прямой угол и служит для изготовления дуг и колец

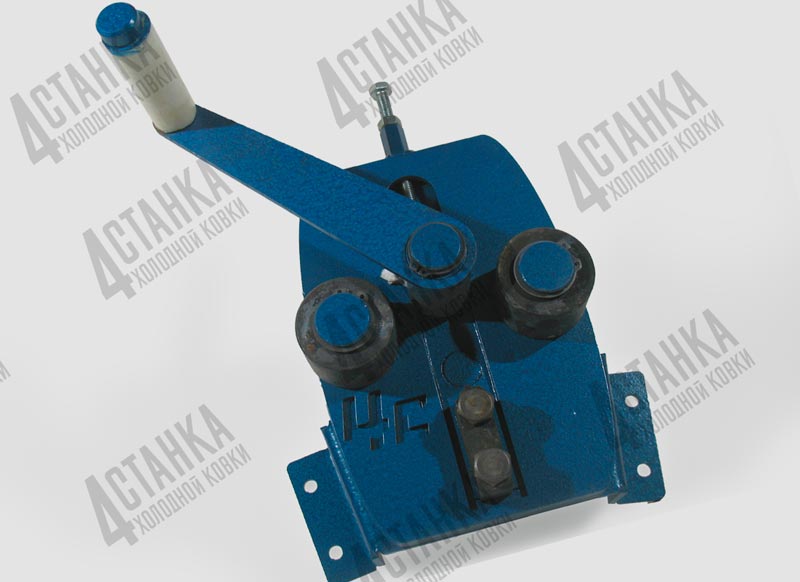

Этот базовый станок предназначен для изгиба заготовок до прямого угла, а также проката между роликами по радиусу для получения дуги. Эксцентриковый привод, гибочный штамп, рычаг и закаленные ролики смонтированы на прочном основании.

Сверху на поводке закрепляется рычаг, приводящий всю конструкцию в движение. Гнутик изгибает металл следующим образом:

- исходный материал – пластина или прут, располагается между валиками;

«Улитка» предназначена для изготовления S-образных кузнечных завитков

Создает металлические спиралевидные изделия, которые находятся в одной плоскости. Ручной станок предназначен для изготовления элементов «завиток», «валюта», «запятая» и др. из металлопроката.

Базовым элементом станка является кондуктор, который выполнен в форме напоминающего улитку завитка. Станок для ручной ковки оснащен универсальным кондуктором, позволяющим делать различные детали для будущих экспозиций. Инструмент для гибки завитков располагается в горизонтальной плоскости, что дает возможность изготавливать элементы в несколько оборотов.

Станок «улитка» представляет собой:

- столешницу с пазами для крепления, на которой располагается улитка с рычагом;

Статичный модуль предназначен для выгибания однотипных элементов будущего изделия. При этом нельзя изменять радиус или угол изгиба детали. На вторую столешницу наносится разметка перед началом формирования модуля. Улитка набирается из металлических пластин толщиной не меньше 0,6 мм и фиксируется на столешнице.

Наборной модуль имеет несколько частей и позволяет формировать детали разного радиуса, поэтому его использование является самым распространенным для художественной ковки своими руками. Сначала на столешнице намечается разметка деталей и рассчитываются пазы. Съемные части улитки вырезаются из толстого металла.

Принцип действия станка:

- в центральную часть улитки вставляется металлическая заготовка;

Кстати:

Если мастер, работая с металлом, уже успел набраться опыта, для него нет ничего невозможного. Главное подобрать прочную устойчивую основу под будущую конструкцию.

Например, это может быть массивный металлический стол, выполненный на основе труб или профиля.

Так как сгибание металла будет происходить за счет присутствующих в конструкции валов, необходимо подобрать три таких элемента.

Каждый из них представляет собой металлический цилиндр с толстыми стенками и осью вращения. Два цилиндра фиксируются немного выше стола, а третий – центральный, помещается над ними.

От расстояния двух крайних цилиндров зависит, под каким углом будет осуществляться изгиб трубы.

Чтобы иметь возможность изменять при необходимости положение цилиндров, нужно в чертежи конструкции внести дополнения в виде стопперов и роликов, которые позволят сделать эту часть регулируемой.

Классический многооборотный торсион, так же коса, сплетение, инверсия.

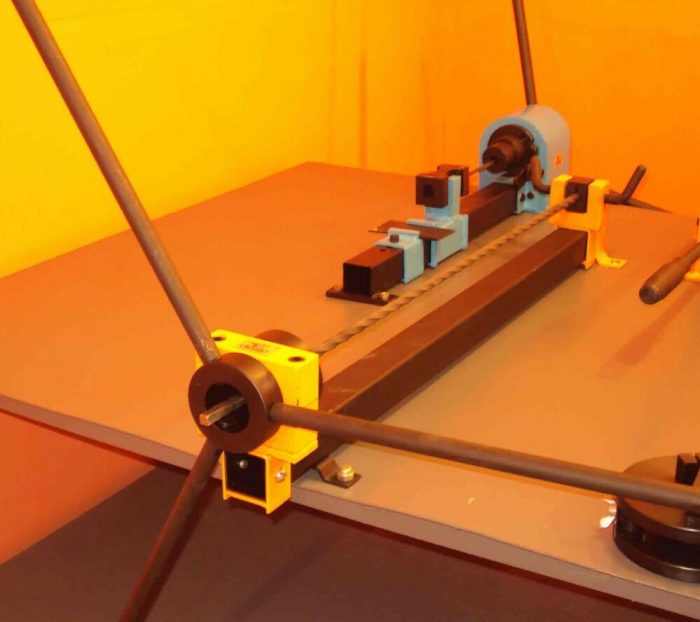

Ручной станок для холодной ковки «торсион» предназначен для продольного скручивания квадратного прута и полос металла неограниченной длины. Торсировка является одной из распространенных операций художественной ковки, с помощью которой изготавливаются оригинальные кузнечные узоры.

В результате получаются витые элементы, называемые торсионами, из которых собираются шишки, корзинки или фонарики. Применяется в изготовлении решеток, ограждений, перил, навесов и так далее.

В процессе продольного скручивания металл подвергается винтообразному переплетению вокруг своей оси, причем многократному. Поэтому ручная торсировка безопаснее, так как электропривод может быстро «перекрутить» заготовку и пруток надломится.

Приспособление для холодной торсировки включает в себя:

- станину, на которой крепятся все нижеперечисленные детали;

Торсион устанавливается на устойчивой горизонтальной рабочей плоскости, далее заготовка фиксируется в необходимых для получения готового изделия пределах. Готовое изделие легко извлекается.

Позволяет изготовлять кузнечный элемент корзинка, шишка.

Ручной станок для холодной ковки предназначен для изготовления одноименного элемента «Корзинка», «Шишка» или «Фонарик» из квадрата, либо круглого прутка толщиной до 6 мм .

Длина требуемого готового элемента зависит от длины заготовок.

Если с помощью торсировки получаются витые элементы продольного скручивания, то с помощью «Корзинки» этим элементам придается объемная спиралевидная форма нужной конфигурации.

Корзинка состоит из следующих деталей:

Ручной трубогиб для теплиц и навесов

Трубогиб – приспособление, с помощью которого сложный и трудоемкий процесс изгибания трубы происходит быстро и точно. Качественно произведенный станок не допустит появление дефектов, которые могут возникнуть при использовании некачественного трубогиба: поминания, уменьшающее диаметр трубы, растягивание, влекущее изменение толщины стенок трубы. Чаще всего для гибки профильной трубы используются ручные трубогибы. Профильная труба может иметь круглое, квадратное, прямоугольное или овальное сечение.

Трубогибы необходимы во многих сферах деятельности, их используют при монтаже водоснабжения, газопроводов, канализации, а также при изготовлении каркасных конструкций, спортивного инвентаря и промышленных материалов. С помощью ручных трубогибов изготавливают гнутые элементы конструкций для:

Ручные станки удобны тем, что легко устанавливаются в любом нужном месте – в мастерской, на даче, в гараже или на строительной площадке, причем конструкция трубогиба позволяет быстро менять расстояние между валами, что позволяет менять радиус изгибания детали не меняя оправок. Даже человек, не имеющий специальных навыков способен успешно пользоваться трубогибом, т.к. детально продуманная конструкция делает его эксплуатацию понятной и простой.

Прокатка трубы выполняется за несколько циклов с промежуточной затяжкой центрального ролика. Трубогиб имеет оправки регулируемого типа с профильной трубой ТР 10-40 для работы с профильными прямоугольными трубами, имеющими размеры в пределах 10х10 – 50х30 миллиметров.

Особенности ручного трубогиба:

— Закаленные вальцы, что очень важно для долгосрочной работы;

— 7 подшипников: 6 закрытых, 1 упорный.

— Легкая, разборная, прочная конструкция.

— Конструкция трубогиба позволяет быстро и легко менять расстояние между валами и регулировать размер вальцов для проката различных труб на одном комплекте оправок.

Кстати:

Методом холодной ковки делают самые разнообразные изделия. Это, прежде всего элементы решеток и оград — как сами прутья, так и поперечины, навершия, украшения. С расстояния в несколько метров ее трудно отличить от кованой решетки.

Любую решетку оживят завитки и спирали, складывающиеся в замысловатые узоры и орнаменты. Обычный забор, таким образом, кроме утилитарного назначения приобретает еще и художественную ценность. Для этого потребуются гнутик, улитка и торсион. Для домашнего мастера эти технологии легко доступны.

Технологически такой способ обработки металла построен на одном из физических свойств металла — пластичности. Черновые и цветные металлы, такие как сталь, медь, бронза и другие в зависимости от своего химического состава имеют способность выдерживать нагрузки на изгиб, разрыв, растяжение. Это позволяет их обрабатывать различными приемами без нагрева.

Процесс гибки заключается в том, что заготовку изгибают под нужным углом. Выполнить данную операцию можно с применением шаблонов. Их надо делать следующим образом: подготавливается эскиз детали, по которому затем выполняется шаблон.

А вы знали?

«Твистер» — инструмент для скручивания сгибания прутков, в основном квадратного сечения, вдоль продольной оси. Это несложное приспособление может быть ручным и с электроприводом. Принцип действия: закрепляются оба конца прута, потом одно крепление начинает проворачиваться, скручивая металл до необходимой формы.

Получить волнообразные изделия из заготовки круглого, квадратного, шестигранного сечения или трубки можно на приспособлении «Волна». Деформация заготовки происходит между вертикальными валками прокручиванием.

Существует усовершенствованная разновидность улитки — улитка с воротом и поворотным лемехом. Для увеличения физической силы человека используется ворот. Он вращает серпообразный или спиралеобразный лемех, изготовленный из особо прочной стали. Применяются также складные лемехи для получения деталей переменной кривизны и сложной формы.

Оборудование для холодной ковки: разновидности станков и их изготовление

Кузнечное ремесло — нелегкий труд, требующий специального оборудования, присутствия высоких температур и «золотых» рук мастера. Однако некоторые из элементов, напоминающих кружево, можно изготовить и в более приемлемых условиях: не имея полноценной кузницы, без контакта с горячими предметами. Холодный вид «кузнечных» работ дает возможность создания фигурных металлических изделий без нагрева в печах. Для изготовления таких элементов необходимо иметь домашнюю мастерскую и довольно простое оборудование для холодной ковки. Каждый вид железного декора требует своих приспособлений, но практически каждое из них можно сделать самостоятельно.

Технология холодной ковки

Самое главное ее отличие от классической работы — отсутствие предварительного нагревания всей поверхности заготовок. Допускается только нагрев участков, предназначенных для изгибания. Принцип этой обработки базируется на пластичности металлов. Ковка не совсем корректное название данной операции, так как изменяется лишь форма заготовки, но не ее сечение.

Каждый из материалов имеет предел прочности на изгиб, разрыв и растяжение. Одни металлы способны сопротивляться изгибу, другие могут без потери свойств растягиваться и скручиваться. Эти качества в холодной ковке используют для обработки давлением без нагрева. Работу проводят с помощью рычагов, сильно облегчающих человеческий труд.

В результате прессования в точках воздействия структура материалов уплотняется, становится максимально прочной. Так как высокотемпературная обработка отсутствует, никакого изменения характеристик металлов не происходит. По этой причине необходимости в закалке, отжиге или отпуске изделий нет. Для холодной деформации металла используют алюминий, бронзу, медь, низкоуглеродистый стальной прокат (Ст 20, 25, 3), обладающий нужными качествами — достаточной пластичностью, вязкостью. После деформации в этих материалах не образуется остаточное напряжение, которое способствовало бы их разрушению.

Холодную ковку используют для изготовления:

- ажурных заборов;

- декора для фасада;

- оконных, балконных решеток;

- садовой мебели;

- фонарей.

Самые сложные металлоконструкции, собранные из множества отдельных деталей, подразумевают «деятельное участие» сварочного аппарата.

Плюсы и минусы «щадящей» обработки

Популярность технологии холодной ковки объясняется несколькими существенными достоинствами этой работы.

К плюсам относится:

- удешевление обработки, потому что необходимость сооружать печь или приобретать дорогое оборудование для разогрева отсутствует;

- легкость придания конструкции товарного вида: готовые элементы не требуют дальнейшей обработки из-за отсутствия копоти;

- получение идентичных заготовок: существует возможность подогнать их максимально точно под шаблон;

- повышенная прочность «холодных» металлических конструкций.

Из минусов надо отметить:

- приложение максимума усилий, так как материал при холодном прессовании гнется тяжелее;

- необходимость в мощных станках, обеспечивающих эффективность давления на металл;

- отсутствие возможности обработки очень прочного листового материала (болванок);

- обязательное очищение поверхности перед холодной ковкой.

Создание настоящей кузницы с большим горном — слишком долгое, хлопотное и дорогостоящие занятие, поэтому у холодной альтернативы даже в этом плане большое преимущество. Недостатки же, наоборот, трудно назвать серьезными.

Приемы холодной деформации

В этом виде ремесла используют несколько приемов изменения формы металлических изделий:

- Гибка. Это очень простой способ. Сначала конец заготовки надежно фиксируют, затем его сгибают вокруг оправки нужной формы, используя инструмент. В этом случае из-под рук мастера выходят завитки и вензеля разных форм и размеров.

- Кручение вдоль оси. Для выполнения операции достаточно самых простых тисков, но усилий она требует максимальных. В качестве заготовок используют прокат, имеющий ребра. На изделии круглого сечения результата не будет видно.

- Протяжка. Этот прием позволяет изменить сечение прута. Протяжку используют для оформления краев изделия. При навивке на оправку прут просто оттягивают. Для верхнего края заборов делают пики: изделие сначала сплющивают, потом заостряют.

- Чеканка. Ее производят по листовому металлу. Ударяя по нему с обратной стороны, создают объемный рисунок или отдельный элемент для большого изделия.

Кроме основных технологических приемов используют резку, сварку, шлифовку. В промышленности холодная ковка включает в себя большее количество операций — вырезку, гибку, калибровку, навивку, прошивку, и штамповку. Инструментами служат штампы, с помощью которых выпускают большие партии одинаковых изделий. В качестве главного оборудования используют мощные прессы.

Решетки, садовую мебель, ворота изготавливают из полос и прута, имеющего сечение от 8 до 14 мм. Изделия, сделанные по шаблону, собирают вручную. Кованые элементы заборов или балконных ограждений сваривают друг с другом, затем помещают в раму либо крепят к прочному основанию. Конструкции могут быть разными: как плоскими, так и объемными.

Инструменты и оборудование для холодной ковки

Для выполнения работ потребуется не только набор инструментов, но и оборудование. Некоторые приспособления придется заказывать отдельно, либо сразу покупать комплект, предназначенный для холодной ковки.

На данный момент самыми популярными и надежными станками для холодной ковки считаются станки Stancraft (stancraft.ru). Основной набор — «Улитка», «Торсион+Корзинка», «Гнутик», «Профилегиб», позволяет создать практически любые виды элементов.

Кроме производства станков, они поставили цель собрать целое сообщество людей, которые любят работать с металлом или деревом, а также создать серию обучающих видео.

Альтернатива трате денег — изготовление оборудования самостоятельно. Однако высокого качества его в бытовых условиях добиться крайне сложно.

Инструменты и материалы

Для полноценной и беспроблемной работы потребуется несколько инструментов.

- Сварочный аппарат. Без него мастеру не обойтись, если он планирует создавать габаритные изделия. Лучше приобрести тот, что способен работать как от переменного, так и постоянного тока. Такая сварка позволит избежать брака при работе с очень тонким листовым материалом. Сварочный инвертор поможет избежать множества проблем, однако стоит он вдвое дороже.

- УШМ и дрель. Болгарка потребуется для разрезания заготовок, шлифовки соединений и срезов. Оптимальна довольно мощная УШМ с высокими оборотами. Дрель с набором различных сверл необходима для просверливания множества отверстий при сборке заготовок в одну конструкцию.

В некоторых случаях может понадобиться перфоратор. Он почти незаменим для установки уже готовых кованых конструкций (например, в оконные проемы), потому что даже ударная дрель с бетоном или кирпичом справляется не быстро, и не всегда.

Надо заранее узнать, с какими материалами придется иметь дело мастеру холодной ковки. Это:

- прутки либо прутья, максимальный диаметр их составляет 14 мм;

- полоски и квадраты: их толщина 3-6 мм, ширина — 25 мм, но не более;

- металлический профиль различного сечения.

Теперь необходимо узнать о том, какое оборудование будет необходимо для освоения новой профессии.

Приспособления

Так как холодная ковка это механическая деформация металлических прутьев, то ее правильнее называть «гнутьем». Своими руками такую операцию может выполнить разве что какой-нибудь мифический герой. Поэтому давно придумано специальное оборудование для холодной ковки. Таких приспособлений есть множество, некоторые из них при большом желании можно попытаться сделать самостоятельно.

Есть два способа согнуть металлический прут: вдоль либо поперек его оси. В первом случае мастер получит витой шнур, во втором — волны, изгибы или завитки. Все оборудование для холодной ковки классифицируется по аналогичному принципу. Станки для гнутья бывают четырех видов:

- Гибочные. Они предназначаются для создания волн или зигзагов.

- Улитки, формирующие спиральные завитки.

- Торсионные (твистеры), с помощью которых делают продольную винтовую крутку.

- Штамповочные, расплющивающие концы прутьев, придающие им различные формы.

Полный «боекомплект» для холодной ковки выглядит внушительно. В него входит:

- волна (управляемая) для выгибания заготовок с узорами для периодических решеток;

- глобус (объемник), позволяющий соорудить большие дуги из металлопрофиля;

- гнутик для получения дуг и элементов, согнутых под разными углами;

- твистер для создания винтов из полос, квадрата (10х10, 12х12 либо 14х14 мм);

- улитка для изготовления многозаходных спиралей-завитков;

- фонарик (корзинка, шишка) для работы с несколькими прутьями.

Человеку, только начинающему знакомиться с этим видом ковки, не обязательно иметь все оборудование, и покупать (заказывать или делать) весь набор сразу. Для получения первых навыков работы хватит пары станков: например, твистера и гнутика. В отличие от традиционной ковки, холодный вид имеет большой плюс: начинать освоение премудростей можно с любого оборудования.

Знакомство с оборудованием

Чтобы исследование было полным, необходимо классифицировать все имеющиеся приспособления по техническим особенностям и возможностям. Эти знания позволят выбрать то оборудование, которое подойдет для изготовления именно тех конструкций, что нужны мастеру в данный момент.

Волна

Этому станку подойдет эпитет «минималистичный»: волна — это система валов и роликов, которые расположены на расстоянии друг от друга. Это оборудование ручное: мастер передвигает заготовку самостоятельно, придавая изделию необходимую форму. Простейшая конструкция дает возможность работать с любым металлическим материалом — с прутом, полосами и профильными трубами.

Гнутик

Это самое незамысловатое оборудование, однако, несмотря на элементарность, «гнутик» является основным приспособлением для этого вида ковки. Благодаря ему «холодный кузнец» может изготовить только две простые заготовки — дугу либо кольцо. Поэтому данный станок идеально подходит для ознакомления с процессом: именно с него мастера начинают пробовать силы в новом деле.

Улитка

Это еще одно известное изобретение. Название приспособления довольно точное, так как действительно улитка похожа на разрезанную раковину моллюска. С помощью этой конструкции относительно легко создавать завитки, спирали и другие заготовки из прутков или полос. Чтобы максимально облегчить холодную ковку, лучше выбирать электрическое оборудование.

Твистер

Благодаря этому оборудованию, закручивающему детали по продольной оси, можно изготавливать шампуры, заготовки для оригинальных оград, защитных решеток для окон. Твистер относится к торсионным станкам, его другая разновидность — фонарик. Главное отличие «осветительного прибора» — возможность работать сразу с несколькими полосами или прутами, квадратным профилем.

Глобус

Этот объемник немного похож на другое оборудование — на улитку, но принцип работы здесь совершенно иной. После фиксации одного конца заготовка, кузнец передвигает рукоятку, тем самым повторяя форму используемого шаблона. Сам процесс напоминает способ запечатывания консервных банок. Тем, кто знает, как закручивают домашние заготовки, такая работа не будет в диковинку.

Еще есть модели-универсалы, которые дают возможность делать на одном оборудовании несколько операций. Такие станки очень привлекательны, так как почти «всемогущи», но они быстро отпугивают покупателей своей «чудесной» ценой. Универсальные устройства хороши для массового производства. Если декоративные элементы будут изготавливать небольшими партиями, покупать это оборудование нет большого смысла.

Самодельное оборудование для холодной ковки

Если нет большого желания покупать заводские станки, то можно попробовать свои силы: соорудить их собственноручно. На помощь придут фотографии, чертежи, видеоинструкции, однако мастер волен внести свои изменения в любую приглянувшуюся модель.

Начало начал

Что потребуется для создания? Первое условие — подходящий чертеж, причем не один. Нужны чертежи основания для станка, схема сборки, или несколько — для каждого элемента отдельно, если предусмотрены сменные детали. На этапе проектирования обычно обдумывают способ перемещения подвижных узлов и виды заменяемых насадок: например, гнутика либо улитки.

Для сборки станка, предназначенного для холодной ковки, потребуется запастись материалами и приготовить инструменты. В необходимый набор входит:

- толстый лист среднеуглеродистой стали (как минимум Ст 35):

- толстостенный профиль квадратного или прямоугольного сечения;

- шлифовальная машина и/или круги для УШМ;

- болгарка, сварочный аппарат, фрезер;

- инструменты для замеров, разметки.

Чтобы получить надежное оборудование, все детали и узлы должны быть выполнены из качественного материала. Все поверхности, соединения и края элементов обязаны быть тщательно отшлифованы.

Твистер для холодной ковки

Самое простое скручивание можно сделать даже без специального станка. Мастера зажимают один конец изделия тисками, а другой вращают, используя ворот. Однако при такой работе заготовка может выгнуться, чаще это ЧП случается у зафиксированного края. Чтобы избежать такого результата, создают специальный узкий желоб из трубы, в которой делают продольный срез. В этом случае надо обратить внимание на два параметра:

- длина конструкции должна быть короче заготовки, которая укорачивается во время операции;

- ширина желоба обязана быть в полтора раза шире обрабатываемой детали, так как последняя не только становится короче, но и утолщается.

Есть два варианта торсионных конструкций — простой твистер и универсальный (фонарик). Основная рабочая нагрузка придется на основание станка, поэтому для его изготовления используют двутавры либо швеллеры, сваренные вместе. Для максимальной устойчивости к станине приваривают лапы из аналогичного материала. Затем переходят к изготовлению шпинделя и задней бабки.

Последний узел из-за уменьшения длины заготовки делают скользящим. Возможный инструмент для бабки — тиски. Их закрепляют на станине болтами (как минимум М16). Оба элемента оснащают надежными винтовыми зажимами. Втулку, предназначенную для подвижной части, устанавливают соосно с узлом зажима. В ней предварительно сверлят отверстия для прижимных крепежей. Подвижную часть шпинделя оснащают тремя либо четырьмя длинными рычагами, они позволят гасить усилия. Дополнительные элементы — резиновые втулки — обеспечат защиту от проскальзывания.

Чтобы можно было изготавливать заготовки, которые не должны быть скручены по всей длине, в конструкцию добавляют ограничители. Они дублируют заднюю бабку: имеют возможность скольжения и такие же винтовые зажимы. Если планируется большой объем работ, то целесообразнее внести в конструкцию электропривод.

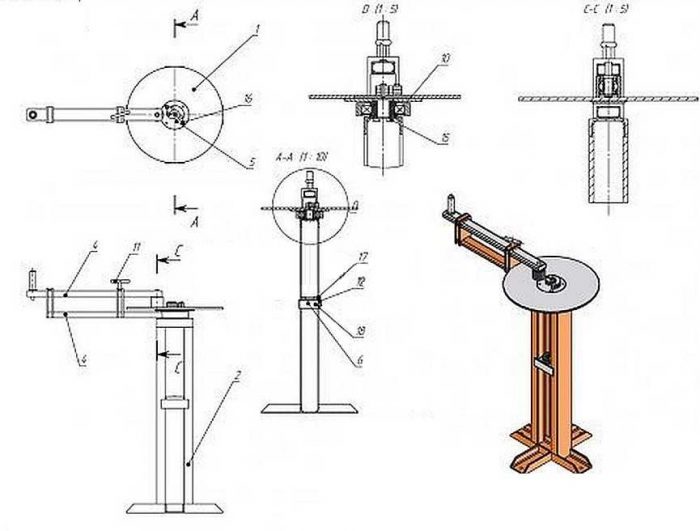

Станок улитка

В этом случае работа начинается с изготовления ключевых узлов — каркаса, столешницы и главного вала с рычагом. Первый элемент обязательно делают из металла: из толстостенных труб, уголка либо швеллера. Для создания столешницы берут металлический лист, минимальная его толщина — 4 мм, но более толстый материал предпочтительнее. Вал с рычагом — главный рабочий узел, он и будет «работать» с заготовками. С одной стороны рычаг соединяется с роликом, гнущим заготовку, с другой — с валом.

Самодельный станок улитка может быть:

- монолитным — имеющим фиксированный шаблон изгиба;

- более универсальным, оснащенным съемными конструкциями;

- почти профессиональным — с разборными шаблонами завитка и со столешницей, которая вращается.

Чтобы избежать трудностей, чертеж делают (ищут) еще на подготовительном этапе работ, так как большую трудность представляет самостоятельное создание завитков уже в процессе сборки станка. При изготовлении шаблона учитывают количество и плотность витков, ширину проема, начальный радиус входа.

Станок-монолит

Это самая элементарная конструкция. Чертеж спирали переносят на столешницу, затем из толстого металла вырезают несколько частей. Их приваривают к столешнице, ориентируясь на разметку. Работа на таком станке не обещает высокой скорости, но дает возможность получить заготовки из прутьев или полос металла, их укладывают плашмя. Чтобы усовершенствовать модель, основание конструкции делают подвижным. Для возможности вращения используют червячный механизм.

Усовершенствования

Монолит не позволяет получить разнообразные заготовки, поэтому многие идут другим путем. Они создают несколько шаблонов, которые фиксируют на основании разными способами. Любой из таких завитков можно менять, не беспокоясь о надежности конструкции.

Самой лучшей моделью считают ту улитку, где шаблоны изготовлены из разборных сегментов, а столешница может вращаться. Но в этом случае все детали требуют абсолютно точного исполнения, а это в домашних условиях труднодостижимо. Поэтому узлы, позволяющие менять кривизну шаблона регулировочными винтами, заказывают в мастерских или на заводе. Фиксируют элементы с помощью отверстий, сделанных в столешнице.

Самодельный гнутик

Этот станок отличается монументальностью, простотой конструкции, но сложностью в подгонке деталей. Так как его единственное назначение — изгибание заготовок под разными углами, требования к элементам этого станка довольно строгие.

Основание такой конструкции толстая стальная рама, крепят ее к верстаку таким же болтовым соединением, как и тиски. В центре основания делают подвижную направляющую. Чтобы приводить ее в действие, на раме крепят эксцентриковый механизм. Рабочими элементами являются три упора, которые располагают в виде вилки. Их меняют в зависимости от того, какую заготовку планируют получить. Если нужны углы, то устанавливают «молоточек», когда требуются волны, его заменяют круглыми валиками.

Все рабочие элементы изготавливают исключительно из конструкционной стали, так как надежность этого оборудования целиком зависит от их прочности. Минус самодельного устройства — большая сложность при изготовлении узлов, поэтому оптимальный вариант — приобретение заводского оборудования, цена которого вполне приемлема. Пример такого оборудования можно посмотреть на сайте stancraft.ru — это проверенные станки, освоить которые может даже новичок без опыта.

Нельзя сказать, что оборудование для холодной ковки сверхсложное для изготовления в домашних мастерских. Однако для получения надежной конструкции необходимо разобраться в принципах ее работы, изучить чертежи и строго следовать им при изготовлении узлов.

Пример работы большого Мастера можно увидеть в этом ролике:

Холодная ковка – секреты мастерства обработки металла

Для многих холодная ковка стала тем делом, в котором можно реализовать себя не только как ремесленником, но и как творцом новых приспособлений и станков для работы. При этом, простые станки и приспособления для формирования улитки, навивки спирали и сгибания проката разного профиля как показывает практика можно сделать самостоятельно, из подручных материалов. Об особенностях технологии ковки и вариантах создания простейших станков и принципах их работы и пойдёт речь далее.

Искусство холодной ковки от идеи до готового образца

Идеи использования металлических элементов декора чаще всего реализуются в изготовлении оград, ворот, оконных решёток и козырьков. Готовые штучные элементы холодной ковки из металла различного профиля соединяются в готовую композицию сваркой. Простота технологии позволяет получить необычные узоры и объёмные композиции с минимальными навыками работы с металлом, станками и оборудованием.

Большим плюсом этой технологии выступает возможность использования готовых заготовок. Стандартные размеры завитушек, улиток, розеток и винтовых профилей позволяют создавать как единичные изделия, так и выполнять работы по шаблону, например, одинаковые пролёты ограды или оконные решётки.

Вместе с тем изделия из холодной ковки становятся особенно привлекательными тогда, когда в них присутствуют необычные элементы, которые изготавливаются в единичных экземплярах. Именно поэтому, мастера, работающие в этой технике обработки металла, предпочитают сами создавать заготовки из проката. Здесь важную роль играет оснащённость мастерской необходимыми приспособлениями и станками для обработки металла.

Основы технологии обработки металла

Получение готового элемента забора или подставки под кашпо в цветник включает в себя несколько последовательных технологических процессов. Самый главный, из которых придание заготовке из проката необходимую форму. Холодная ковка металла использует следующие виды обработки:

- гибка;

- штамповка;

- скручивание;

- ковка;

- прокат.

Применяемые приёмы и способы обработки зависят от формы и вида металлопроката. И здесь необходимо обратить внимание на то, чем отличается горячая ковка от технологии холодной обработки металла. При нагреве заготовки происходит изменение структуры металла, он становится пластичнее, так, появляется возможность придать заготовке нужную форму, приложив немного усилий.

При холодной ковке, металл не нагревается, и его структура остаётся прежней. В этом случае приходится прикладывать больше усилий для получения детали нужной формы. Дело в том, что при гибке или скручивании сопротивление поверхностного слоя металла усиливается жёсткостью формы заготовки. А сердцевина, обладающая высокой вязкостью, принимает форму только после преодоления сил сопротивления поверхностных слоёв.

Поэтому, чтобы получить определённые виды ковки обычным молотком не обойтись. Для успешной работы необходимы специальные устройства и приспособления. Особенность технологии заключается в том, что для получения одной формы используется один вид инструмента.

Любое приспособление для холодной ковки это специальный инструмент:

- гибка профиля и полосы в завиток осуществляется на станке-улитке;

- штамповка, при изготовлении лепестков или розеток, использует пресс и пуансоны;

- скручивание полосы, квадрата, трубы выполняется на торсионе;

- ковка или расклёпывание делается на наковальне или при помощи гидравлического пресса;

- для проката используются вальцы разного профиля и диаметра.

Домашняя мастерская – оборудование, оснащение, размещение

Ковка дома, если речь не идёт о создании только красивого мангала или подставки под цветы рано или поздно потребует создания особых условий для комфортной работы. Даже для занятия ковкой как хобби потребуется большое, хорошо освещённое помещение, где кроме станков нужно будет предусмотреть место и под монтажный стол, и под покрасочный модуль, а также подобрать минимальный набор инструментов для работы.

Аргументов выделить просторное помещение много, но при планировании размещения стоит взять во внимание:

- холодная ковка профильной трубы требует сначала сделать прокат профиля, для того, чтобы можно было легче придать форму завитка или улитки. Для этого вальцы должны размещаться так, чтобы длина помещения была в 2,1-2,5 раза больше отрезка трубы.

- станок улитка должен иметь доступ со всех сторон;

- для объёмных работ, например, для сборки оград или въездных ворот монтажный стол стоит делать таким, чтобы он был больше конструкции на 0,2-0,3 метра;

- станки обязательно должны иметь массивную станину и надёжное крепление к полу, а вот монтажный стол можно сделать по принципу трансформера – они должны быть мобильными и быстро складываться.

Немаловажной деталью оборудования домашней мастерской является и то, каким набором шаблонов будут оснащаться станки. Для начального уровня мастерской улитка для ковки должна иметь 2-4 шаблона, от маленького 10-12 см в диаметре до максимального в 18-20 см. Станок для скручивания профильной трубы, кроме самого ходового размера трубы 25х25 мм, стоит дополнить шаблонами для труб большого диаметра до 40х40 мм включительно.

Вальцы для проката, кроме обычной плоской формы должны иметь валы и для работы и с профильной, и с обычной трубой круглого сечения. Для пресса необходимо иметь несколько пресс-форм для работы с листовым металлом. Здесь понадобятся формы для штамповки листьев, лепестков, полусфер и оформления концов профилей.

Что нужно помнить, приступая к созданию станка для холодной ковки

Одним из важных вопросов, которые предстоит решить при проектировании и создании самодельного станка для холодной ковки выступает вопрос, какой металл нужно подобрать для изготовления рабочих органов. Простым и доступным вариантом для этого выступает покупка заготовок в строительном магазине. Это обойдётся относительно дёшево, а учитывая то, что станок будет собираться своими руками, то здесь можно сэкономить и на обработке, будет достаточно иметь болгарку и сварочный инвертор.

Но, при этом нужно понимать, что в магазине не продаются специальные сорта стали, скорее всего, это обычный прокат, не обладающий ни прочностью, ни долговечностью. В таком случае, не стоит рассчитывать на долгую службу шаблона, срок службы таких приспособлений составит всего 800-1000 рабочих циклов.

Видео описание

В этом видео показано самодельное приспособление для сгибания прута:

Другое дело, если использовать инструментальную или конструкционную сталь. Здесь срок службы будет в 4-5 раз дольше, а узоры из профильной трубы будут получаться с идеальными формами. Во многих приспособлениях применяются пуансоны одинаковой формы, но разных размеров. Но создавать для каждого типоразмера проката свой станок неоправданно дорого. А вот предусмотреть в гнутике, или станке для улитки сменные пуансоны вполне возможно, да и обойдётся такой вариант дешевле. Ковка из профильной трубы, квадрат и прут требует больших усилий для придания заготовке нужной формы. Электропривод в таком случае мог бы существенно облегчить работу. В домашнем варианте мини кузницы, вместо электропривода можно использовать шестерёнчатый редуктор.

Оснастка для станков холодной ковки

Самым простым и наиболее часто используемым оборудованием в мастерской обычно выступают два станка – гнутик и улитка. Первый, позволяет сгибать материал под нужным углом, второй обеспечивает создание плоских спиралей подобных улитке. Принцип работы устройств прост – один конец заготовки зажимается неподвижно, а второй, при помощи рычага, сгибается под нужным углом.

Гнутик

- основание из пластины толщиной 15-20 мм;

- центральную ось, жёстко закреплённую на основании;

- подвижный рычаг с кареткой;

- сменные вальцы и ролики;

- фиксирующие устройства роликов и вальцов.

Основание представляет собой пластину, в центре которой закреплена центральная ось. В нем просверлены отверстия, которые служат для установки роликов и валков, а также для фиксатора заготовки. Ось выполняется из инструментальной стали, диаметр оси 18-20 мм.

На оси крепится рычаг с подвижной кареткой. Рычаг имеет квадратную или прямоугольную форму. На него устанавливается подвижная каретка с двумя неподвижными осями под валки. Чтобы получить изгибы, нужного диаметра валки делаются сменными, изменяя диаметр валков, получаются заготовки разного размера.

- перед началом работы подбираются валки нужного диаметра;

- рычаг с кареткой устанавливается в исходное положение;

- один конец заготовки фиксируется в зажиме;

- заготовка прижимается к центральному вальцу;

- каретка с вальцом подводится к заготовке и плотно прижимается к ней;

- поворачивая рычаг, валки придают заготовке необходимую форму.

Видео описание

Как работает универсальное гибочное приспособление для полосы, прута, квадрата, показано в этом видеоролике:

Улитка

- основания в виде станины из толстой металлической пластины;

- кондуктора или оправки, вокруг которой и выполняется навивка улитки;

- рычаг с роликами.

Основой станка для ковки металл выступает основание из стального листа толщиной 15-20 мм диаметром 50-70 см. Станина располагается на валу. Под ней, внизу на подшипниках закреплён рычаг, крепление на подшипниках обеспечивает лёгкое вращательное движение. Он выполняется из толстостенной трубы. Длина рычага, должна быть не меньше 80см. Верхней части в центре основания прочно закреплён вал диаметром 10-16 мм. Основание имеет несколько отверстий, в которые вставляются разборные оправки. Отверстия располагаются так, чтобы можно было устанавливать шаблоны разного размера.

Оправки представляют собой разрезанную на части спираль. Для работы обычно необходимо 2-3 набора элементов – маленького диаметра, среднего и большого размера. Центральный элемент надевается на вал основания. В нем имеется паз для начальной фиксации прута или полосы. Первый завиток имеет 23 оборота окружности. Второй – продолжение спирали с увеличенным радиусом и длиной 13 оборота спирали. Третий элемент длиной 12 оборота с изгибом равным 4-6 радиусам центрального элемента.

Оправки выполняются из полосы шириной 50 мм и толщиной не меньше 5 мм. Для жёсткости с внутренней стороны они усиливаются квадратом 15х15 мм.

Для прижатия заготовки к оправке на рычаг надевается каретка с роликами. Вертикальные ролики прижимают заготовку к форме, а горизонтальные выступают опорой для сгибания.

Холодная ковка металла на станке улитке выполняется следующим образом:

- на основание станка устанавливается оправка;

- в паз вставляется заготовка и прижимается кареткой рычага;

- рычагом делается обжим заготовки вокруг оправки;

- после того как первый элемент будет обжат заготовкой полностью, на основание устанавливается второй, а потом и третий элемент оправки.

Видео описание

В этом видео показано, как работает станок улитка:

Коротко о главном

Простая и одновременно доступная технология холодной ковки сегодня находит сегодня все большее количество поклонников. И как показывает практика, многие мастера не только создают свои неординарные по замыслу элементы ковки, но и необычные устройства и приспособления для работы. Мастерами успешно создаются как простые приспособления для выполнения одной операции, например, создания элемента улитка, веретено, спираль, навивка, скрутка, с применением физической силы мастера. Так и более сложные, с использованием механических редукторов и электроприводов. Однако, для создания небольшой мастерской многие советую обязательно собрать станок для завивки улитки и гнутик, для получения правильных геометрических форм. Именно эти приспособления и будут основой для развития в дальнейшем мастерской холодной ковки. Но как бы там ни было, в разработке станков и приспособлений для холодной ковки одним из самых интересных моментов стоит вопрос создания универсального станка для большого количества операций.

Источник https://4stanka.ru/blog/vse-o-holodnoy-kovke

Источник https://dom-i-remont.info/posts/pridomovaya-territoriya/13256/

Источник https://blog.brigada174.ru/holodnaja-kovka-sekrety-masterstva-obrabotki-metalla/