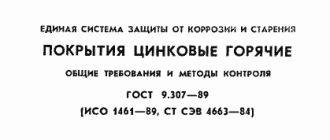

Государственные стандарты цинкования

Защиту металлоконструкций и деталей проводят по нормативно-техническим актам с обеспечением соблюдения требований профильного стандарта – горячее цинкование по ГОСТ 9.307 89. Данный стандарт регламентирует общие нормы в отношении качества защитных покрытий, которые наносятся на конструкционную сталь и стали повышенной прочности методом горячего цинкования.

Данная методика может применяться для обработки фасонного и трубопроката, листовой стали, а также изделий, выполненных из чугуна. Под действие настоящего стандарта не попадают покрытия, нанесение которых осуществляется непрерывным способом.

Требования к основному металлу

Требования к конструктивным особенностям проката, подлежащего цинкованию:

- Не разрешается присутствие в конструкциях воздушных пространств и закрытых полостей. Чтобы нанести покрытие максимально качественно, малейшие полости в детали должны быть доступны для проникновения и выхода из нее расплавленного цинка, жидкостей и газов.

- Наносить слой цинка на изделия с участками, в которых имеются закрытые пространства, запрещено. Это позволяет исключить вероятность взрыва. Детали, имеющие сложную конфигурацию и полости, сначала подвергают пробной обработке.

- Сварка любых элементов металлоконструкций должна осуществляться встык, односторонним швом с подваркой или двусторонним швом. Согласно требованиям ГОСТ, горячее цинкование металлоконструкций, элементы которых сварены внахлест, не допускается.

Общие требования к металлоконструкциям

- На стадии предварительных переговоров до заключения дополнительного соглашения или договора на выполнение работ по цинкованию металлоконструкций Заказчик обязан передать Подрядчику в целях определения последним наличия (отсутствия) технической возможности цинкования следующие документы: — Чертеж российского производства с габаритными размерами (чертежи нероссийского производства на согласование не принимаются); — Сертификат на металл.

- Передаваемые металлоконструкции должны иметь маркировку в виде клейма, соответствующего марке изделия, указанной в товаросопроводительном документе. Металлоконструкции должны передаваться пакетами по маркам и профилю, снабженными бирками. На бирке должно быть указано наименование Заказчика, наименование и марка изделия, количество штук в пакете, общий вес пакета.

- На цинкование принимаются металлоконструкции, изготовленные из низкоуглеродистых сталей: Ст3сп/пс, 09Г2С, Ст20 и др.

- Габаритные размеры элементов стальных конструкций, подлежащих покрытию, должны быть не более ДхШхВ = 12,5 x 1,4 x 3,2 м.

Требования к поверхности основного металла

Обработке цинком подлежит только металлопрокат, на поверхности которого отсутствуют сварочные шлаки, заусенцы, поры, окалина, а также другие включения.

Если обработке подвергаются литые изделий и конструкции, на их поверхности не должно быть усадочных раковин и прочих углублений. Наличие кромок и острых углов (если это не имеет технического обоснования) не допускается. Такие детали должны иметь округления радиусом минимум 0.3 мм.

Читайте также: Что сваривают при помощи электрошлаковой сварки (ЭШС), плюсы и минусы метода

Структура сварных швов должна быть плотной и сплошной по всей длине проката, на поверхности сварных соединений которого не допускается присутствие шлаковых включений, свищей, наплавленных сопряжений, трещин и пор.

Согласно нормам действующего ГОСТ, покрытие горячим цинкованием допускается при условии, что поверхность проката очищена обезжириванием, а также протравлена или была подвержена стройно-абразивной обработке, а впоследствии офлюсована. Коэффициент очистки поверхности металлопроката от коррозии и окалины должен составлять 1. Это обусловлено требованиями, которые устанавливает ГОСТ 9.402.

Требования к покрытию

Внешний вид

После нанесения цинковое покрытие должно обладать сплошной структурой и быть равномерным, исключая наличие забоин, трещин и вздутий. Допускается, что на самой поверхности могут присутствовать незначительные шероховатости. Также допускается, что покрытие может иметь разные оттенки: от серебристо-блестящего до матового темно-серого цвета.

Если на металлоконструкции присутствует рябизна, царапины или следы, оставленные вследствие захвата детали подъемными устройствами без разрушения целостности покрытия до основного металла, а также крупинки гартцинка, диаметр которых не превышает 2 мм – это не считается дефектом. Однако наплывы цинка не считаются браком, если они не мешают сборке.

Разрешено проводить восстановление непрокрытых областей при условии, что их ширина не более 2 см, а их общий объем не превышает 2% от общей площади конструкции. Защиту непрокрытым участкам осуществляют при помощи газотермического напыления цинка (допустимая минимальная толщина составляет 120 мкм) или путем нанесения на их поверхность лакокрасочного цинкосодержащего слоя (количество цинка в массе сухой пленки составляет 80 – 85%, допустимая минимальная толщина составляет 90 мкм).

Толщина цинкового покрытия

Толщина защитного слоя не должна быть меньше 40 мкм, максимальная – не больше 200 мкм. Выбор конкретной толщины определяется на основании предполагаемых условий эксплуатации обработанных конструкций, а также требований, прописанных в нормативно-технических актах для конкретного проката.

Прочность сцепления

Покрытие отличается достаточным уровнем сцепления при условии, что оно способно выдерживать проверку по любому из применяемых методов (нанесение сетки царапин, крацевание, нагрев, удары поворотным молотком).

Требования к надежности покрытия и контролю основного металла

Проверке подлежат 2 – 5% продукции из партии, но не меньше 3-х единиц. Контролю продукции единичного производства подлежат все изделия. Перед нанесением защитного покрытия указанные изделия проходят проверку на предмет соответствия нормам, которые предъявляются к конструкции и качеству поверхности основного металла.

Полуфабрикаты (трубный прокат, проволока и т.д.) подлежат входному контролю, предполагающему проверку деталей на соответствие нормам, которые предъявляются к конструкциям и качеству поверхности основного металла, а также требованиям, которые регламентируют нормативно-технические документы на поставку.

После нанесения проводится проверка цинкового покрытия по нескольким параметрам таким, как толщина, внешний вид и прочность сцепления. Проверке подлежат все партии товара (под партией понимают единицу груза, который включает одно и более единиц с идентичными параметрами, которые относятся к одному заказу). При этом контролю подлежат изделия, на которые слой цинка нанесли в течение одной рабочей смены с погружением в одну и ту же ванну.

Контроль прочности сцепления и толщины покрытия выполняется в отношении следующего металлопроката:

- Сварные механизмы в объеме до 5% от партии, но не меньше 1 единицы;

- Части стальных деталей в объеме до 1% от партии, но не меньше 2 единиц;

- Крепежные элементы с резьбой в объеме до 0.5% от партии, но не меньше 3 единиц.

Для проведения проверок используются методы статистического контроля горячего цинкования по ГОСТ 18242. В России действуют следующие стандарты ГОСТ Р 50779.71-99 и ГОСТ Р ИСО 2859-1-2007.

Проверку толщины оцинкованного покрытия по металлографической методике контроля разрешено выполнять только на одном изделии из партии.

Конструкции, на которых проверка выполнялась с применением разрушающих методов, допускается представлять к приемке по завершению работ по восстановлению покрытия.

Проверке внешнего вида оцинкованного покрытия подлежат все 100% изделий.

Читайте также: Стальные электросварные прямошовные трубы: характеристики по ГОСТ

Контроль толщины покрытия

Проверка этого параметра осуществляется до проведения дополнительной обработки покрытия (использование консервационных смазок, хроматирование, др.). Для проведения неразрушающего контроля используются специальные измерительные приборы, в которых допустимая доля погрешности не превышает ±10%.

Контроль толщины слоя проводится только на поверхностях без резьбы и накатки на расстоянии минимум 5 мм от углов, ребер, соединительных участков и отверстий. Проверка толщины покрытия на элементах и узлах с резьбовым соединением для крепежа осуществляется на торцах гаек и головках болтов.

Если результаты проверки были неудовлетворительными, согласно требованиям ГОСТ, проводится повторный контроль указанных параметров. При этом тестированию подлежит удвоенное количество изделий. Если повторный контроль также дал отрицательные результаты, браком считается вся партия деталей.

Проверка содержимого ванны при проведении горячего цинкования выполняется по требованию клиента. Процедура проводится до извлечения деталей из ванны.

ТРЕБОВАНИЯ К КОНТРОЛЮ ОСНОВНОГО МЕТАЛЛА И КАЧЕСТВА ПОКРЫТИЯ

3.1. Перед нанесением покрытий 2 — 5 % изделий из партии, но не менее трех, а для изделий единичного производства — каждое изделие контролируют на соответствие пп. 1.1, 1.2.

3.2. Полуфабрикаты (проволоку, трубы и т.п.) подвергают входному контролю на соответствие требованиям нормативно-технической документации на поставку и требованиям пп. 1.1, 1.2.

3.3. Нанесенное цинковое покрытие подвергают контролю по внешнему виду, толщине и прочности сцепления.

На контроль предъявляют каждую партию оцинкованных изделий. За партию принимают единицу продукции или груза, состоящую из одного или более изделий одинакового типа и размера, принадлежащих к одному заказу, если на них нанесено покрытие за одну смену и в одной и той же ванне.

3.4. Контроль внешнего вида покрытий проводят на 100 % изделий.

3.5. Контролю толщины и прочности сцепления подвергают:

1) элементы стальных конструкций в количестве до 1 %, но не менее 2 шт. от партии;

2) сварные узлы в количестве до 5 %, но не менее 1 штуки от партии;

3) резьбовые крепежные детали в количестве до 0,5 %, но не менее 3 штук от партии.

Допускается применение методов статистического контроля по ГОСТ 18242.

Контроль толщины покрытия металлографическим методом допускается проводить на одной детали из партии.

Читайте также: Технологические и эксплуатационные свойства и опыт применения строительной стали повышенной и высокой прочности

3.6. Изделия, на которых проводился контроль качества разрушающими методами, разрешается предъявлять к приемке после восстановления покрытия.

3.7. Контроль толщины покрытия

3.7.1. Контроль толщины покрытия проводят до его дополнительной обработки (хроматирование, нанесение консервационных смазок и т.п.).

3.7.2. Толщину покрытия контролируют на поверхности, но имеющей накатки и резьбы на расстоянии не менее 5 мм от ребер, углов, отверстий и мест контакта с приспособлением. Толщину покрытия на резьбовых крепежных деталях контролируют на головках болтов и на торцах гаек.

3.7.3. Измерительный инструмент для неразрушающего контроля толщины покрытия должен иметь погрешность измерения не более ±10 %.

3.8. При получении неудовлетворительных результатов контроля толщины и прочности сцепления проводят повторный контроль на удвоенном количестве деталей.

При получении неудовлетворительных результатов повторного контроля всю партию оцинкованных изделий бракуют.

3.9. Контроль состава ванны горячего цинкования по требованию заказчика проводят до извлечения изделий из ванны.

Контроль толщины покрытия

Магнитный метод

В основе данной методики лежит фиксация изменений уровня магнитного сопротивления, что обусловлено разной толщиной проверяемого слоя. Для этого применяют специальные измерительные устройства (магнитные толщиномеры).

Процесс проверки предполагает снятие минимум 5 измерений в центральной части и у краев проверяемой поверхности одной детали. За результат принимают среднеарифметическое значение, основываясь на полученных измерениях.

Допустимая погрешность магнитного метода составляет ±10%.

Металлографический (арбитражный) метод

В основе методики лежат измерения толщины оцинкованного покрытия с использованием поперечного шлифа при помощи металлографических микроскопов разных видов. Образец для создания шлифа вырезают непосредственно из оцинкованной детали.

Замеры толщины покрытия выполняются на шлифе в трех и более зонах, которые равномерно распределены на поверхности изделия (длина участка составляет около 1 см). В качестве результата засчитывают среднеарифметическое значение от проведенных замеров.

Допустимая погрешность металлографического метода составляет ±10%.

Гравиметрический метод

Определение средней толщины покрытия выполняется по неразрушающим методам или при помощи гравиметрического метода на основании данных о весе образца до и после получения или же до и после удаления покрытия. Это обусловлено требованиями, которые регламентирует ГОСТ 9.302.

Чтобы снять покрытие, используют раствор, состоящий из 2 г трехокиси сурьмы или 3.2 г хлористой сурьмы, которую растворяют в 500 см соляной кислоты, плотность которой, согласно ГОСТ 3118, должна составлять 1.19 г/см, ч.д.а. Для приготовления раствора в требуемой пропорции используют колбу объемом 1 дм, в которой смесь до метки дополняют дистиллированной водой, согласно нормам ГОСТ 6709.

Допустимая погрешность составляет ±10%.

Контроль химического состава для горячего цинкования регламентируется требованиями следующих ГОСТ: 19251.1, ГОСТ 19251.2, ГОСТ 19251.3, ГОСТ 19251.5.

Согласно требованиям этих стандартов, массовый объем цинка в рабочей массе ванны должен составлять не менее 98%.

Контроль уровня прочности сцепления покрытий

Метод нагрева

Метод предполагает нагревание образцов-свидетелей или деталей до температуры 190 ±10 ℃. При температуре такой величины детали выдерживают в течение часа, а затем охлаждают естественным путем (на воздухе). Обработанная поверхность должна иметь равномерное покрытие, исключая отслаивания и вздутия.

Метод крацевания

Метод предполагает использование латунных и стальных щеток, оснащенных проволокой диаметром от 0.1 до 0.3 мм. В процессе обработки поверхности щетки вращаются со скоростью 1500 – 2800 об/мин.

Крацевание поверхности проводят в течение 15 секунд. Обработанная поверхность должна иметь равномерное покрытие, исключая наличие вздутий и отслаиваний.

Метод нанесения сетки царапин

Данный метод применяется для покрытий толщиной до 50 мкм. На подготовленную поверхность, которую предварительно очистили, при помощи приспособления, оснащенного стальным острием, наносят по 4 – 6 параллельных и перпендикулярных линий. Насечки наносят под углом 30° на глубину до основного металла на расстоянии друг от друга 2.0 – 3.0 мм.

Нужно учитывать, что твердость стального острия должна быть больше твердости покрытия. Нанесение линий осуществляется в одном направлении. Если на обработанной поверхности отсутствуют отслаивания покрытия, тогда уровень прочности сцепления считается достаточным.

Метод удара поворотным молотком

Перед проверкой поверхность детали с толщиной основного металла от 3 мм, необходимо очистить от пыли и других загрязнений, а затем обезжирить, используя растворители на органической основе.

Читайте также: Технология сварки низколегированных сталей

На плоскую поверхность детали поворотный молоток, масса которого составляет 212.5 г, устанавливают так, чтобы его головка падала на изделие строго вертикально. Выполняют минимум два удара молотком, выдерживая расстояние между отпечатками, которое должно составлять 6 мм. При этом расстояние от края отпечатка до кромки детали должно быть не меньше 13 мм.

Стандарты цинковых покрытий

В области стандартизации цинковых покрытий мы заметно отстаем от западных стран и США. Если в этих странах давно существуют стандарты как на процессы горячего нанесения покрытий, так и на особенности проектирования изделий для горячего цинкования, то в СССР (а затем и в России) имеется только один ГОСТ на горячее цинкование, лишь недавно в России появился стандарт на шерардизацию; только относительно электроцинкования и напыления металлических покрытий дела обстоят относительно нормально. Основную нагрузку по нормированию толщины покрытий несут СНиПы, но и в этом случае понятия о необходимой толщине покрытия очень размыты и могут трактоваться по-разному.

В ГОСТ 9.307-89 указывается, что толщина цинкового покрытия должна лежать в пределах от 40 до 200 мкм, в СНиП 2.03.11-85 — что для оцинкованных изделий для зданий и сооружений толщина покрытия должна лежать в пределах от 60 до 100 мкм. В “Общих технических требованиях к ограждающим устройствам на мостовых сооружениях, расположенных на магистральных автомобильных дорогах”, ОДН 218.012-99,указывается толщина покрытия не менее 80 мкм. В то же время связь между условиями цинкования и толщиной покрытия практически отсутствует, если не считать краткой информации в строительных правилах СП 23-101-98,где приведена связь между толщиной покрытия и временем цинкования (таблица № 3.1), причем для температуры, при которой промышленное цинкование не производится (480°С).

Таблица № 3.1. Рекомендуемые толщины покрытий (мкм) при различном содержании кремния в стали (из СП 23-101-98).

| Время выдержки, мин | Толщина цинкового покрытия, мкм, при содержании кремния, % масс. | |||||||

| 0,05 | 0,075 | 0,1 | 0,12 | 0,2 | 0,3 | 0,4 | 0,5 | |

| 3 | 80 | 140 | 90 | 85 | 90 | 125 | 160 | 200 |

| 6 | 110 | 240 | 140 | 100 | 120 | 160 | 210 | 280 |

| 9 | 140 | 360 | 200 | 120 | 200 | 260 | 330 | 400 |

Очевидно, что эти толщины весьма далеки от реальной практики цинкования, тем не менее, некоторые чиновники на основании этого документа создают требования толщины покрытия на отдельных объектах до 200 мкм.

До 80-х годов прошлого столетия разные страны имели свои собственные стандарты на горячее цинкование, причем эти стандарты часто не согласовывались между собой ни в части контроля, ни в классификации областей применения. Отметим, как наиболее разработанные, серию американских стандартов: ASTM A-385/1986/), ASTM A-384 (96), ASTM A-143/94, общеевропейские стандарты по горячему цинкованию EN ISO 1461и EN ISO 14713.Но ни в этих, ни в большинстве стандартов других стран вообще не рассматривался тип сталей, применяемых в горячем цинковании.

Единственной страной, где в свое время была сделана попытка связать качество покрытия с типом стали, была Франция. Попытки на более низком уровне (уровне рекомендаций) связать тип стали с качеством покрытия были сделаны в Германии, а также в Швеции, где существовал стандарт SMS 2950“Основные принципы и требования к технологии гальванизации горячим погружением”, в котором существовали два отдельных раздела с толщиной покрытия менее 100 мкм и с толщиной покрытия свыше 215 мкм с указанием об областях использования таких покрытий, но, по- видимому, и в них не было упоминаний о количестве кремния в используемых сталях. В северных странах, где особые требования к морозостойкости сталей, для удобства пользователей пошли по следующему пути: начали производить сталь с интервалом содержания концентрации кремния от 0,15 до 0,25%, особо мелкозернистую. Покрытие для такой стали остается умеренно толстым, матовым и неоднородным по цвету, но в этом случае мы уже не рискуем оказаться в пике Санделина, как при использовании полуспокойных сталей. Необходимо напомнить, что цвет покрытия играет роль только при сдаче объекта, через полгода-год цвет покрытия практически для всех сталей становится темно-серым из-за образования карбонатной пленки, и различия в цвете различных участков изделия становятся не очень заметными.

Из-за неопределенностей с толщиной покрытия во всех стандартах регламентируется минимальная толщина покрытия, но, в отличие от ГОСТ 9.307, как в американском, так и общеевропейском стандартах учитывается зависимость этой минимальной величины от толщины подложки. Эта зависимость определяется нижеследующей таблицей № 3.2.

Таблица № 3.2. Зависимость локальной и средней толщины покрытия на изделиях из стального проката (поз. 1-4), стального литья (поз. 5-6), а также подвергаемых центрифугированию деталей из прутка (поз. 7-9) и плоских изделий (поз. 10, 11).

| № п/п | Толщина стали (мм) | Локальная толщина покрытия (мкм) | Средняя толщина покрытия (мкм) |

| 1 | Сталь 6 мм и более | 70 | 85 |

| 2 | Сталь от 3 до 6 мм | 55 | 70 |

| 3 | Сталь от 1,5 до 3 мм | 45 | 55 |

| 4 | Сталь менее 1,5 мм | 35 | 45 |

| 5 | Литье более 6 мм | 70 | 80 |

| 6 | Литье менее 6 мм | 60 | 70 |

| 7 | Диаметр более 20 мм | 45 | 55 |

| 8 | Диаметр от 6 до 20 мм | 35 | 45 |

| 9 | Диаметр менее 6 мм | 20 | 45 |

| 10 | толщина более 3 мм | 45 | 55 |

| 11 | толщина менее 3 мм | 35 | 45 |

Эти данные перекликаются с данными американского стандарта ASTM A 123A/123M-97 “Standard Specification for Zinc (Hot-Dip Galvanized) Coatings on Iron and Steel Products”(табл.3.3), поскольку они основаны на реальной практике горячего цинкования.

Таблица № 3.3. Зависимость минимальной толщины покрытия от градации стали в изделии.

| Категория материала | Толщина материала в мм | ||||

| от 1,6 до 3,2 | от 3,2 до 4,8 | от 4,8 до 6,4 | >6,4 | ||

| Прокат | 45 | 65 | 85 | 85 | 100 |

| Полоса | 45 | 65 | 75 | 85 | 100 |

| Труба | — | — | 75 | 75 | 75 |

| Проволока | 45 | 45 | 65 | 65 | 85 |

Примечание: под градацией понимается отнесение стали по толщине к некоторому интервалу толщины.

Существующие стандарты позволяют учитывать только часть практики горячего цинкования: как следует из рисунка № 3.1, обширная практика двух заводов, чьи данные приведены на рисунке, показывает, что толщины покрытия расположены, в основном, в области выше области нормального цинкования, причем толщины покрытия могут превышать нормальные аж в пять раз. Частично разброс в толщинах покрытия объясняется различной длительностью нахождения изделий или отдельных частей изделий в расплаве (это, кстати, учитывается в стандартах тем, что разрешенная локальная толщина в изделии может быть меньше средней толщины покрытия, рассчитываемой как средняя от суммы толщин различных частей изделия).

Но из рисунка вытекает и другая особенность горячего цинкования — часть покрытий имеет меньшую толщину, чем это допускается стандартами. Объяснить эту особенность горячего цинкования в настоящее время пока не представляется возможным, но с большой вероятностью это связано с особенностями кристаллизации сталей при непрерывной разливке. Борьба с этим отрицательным явлением — расцинковка изделия и его повторное цинкование. В этом случае из-за повышения шероховатости поверхности последующее цинкование идет с несколько большей скоростью, и толщина покрытия будет несколько больше.

Еще до массового применения оцинковки стальных изделий стало ясно, что для цинкового покрытия имеются всего два врага: это сернистый газ, побочный продукт тепловых электростанций, и дистиллированная вода. На рис. 3.2 показана хронологическая зависимость скорости уменьшения толщины цинкового покрытия и наличия сернистого газа в воздухе. Видно, что корреляция весьма и весьма хорошая.

Другая интересная зависимость приведена на рис. № 3.3. Здесь показана скорость коррозии цинкового покрытия, находящегося в воде, имеющей различные значения рН. Видно, что наименьшая скорость коррозии наблюдается в довольно широком интервале рН — от примерно 6 до 11. Но и в этом, оптимальном для покрытия интервале, скорость коррозии очень велика. Это объясняется очень просто — в воде происходит разрушение плотного карбонатно-гидроксидного покрытия, вместо него образуется проницаемое покрытие, и цинк уже не защищен. Таким образом, если цинковое покрытие периодически смачивается дождевой водой или на нем данная дождевая вода скапливается, то такое покрытие довольно быстро разрушается.

Рис. 3.1. Зависимость реально измеренной толщины покрытия от толщины металла для двух предприятий Германии (данные 1940 года).

Рис. 3.2. Скорость атмосферной коррозии цинка (г/м2*сутки) и поглощения диоксида серы из воздуха (г/м2*сутки) по месяцам в Берлине: 1 – поглощение диоксида серы; 2 – потери цинка.

Рис. 3.3. Скорость коррозии цинка в водных растворах в зависимости от значения рН.

Однако на практике оказалось значительно проще. При правильном проектировании изделий избыточной толщины не нужно. Исследования, проведенные за годы эксплуатации оцинкованных изделий, показали, что избыточная толщина цинкового покрытия в большинстве случаев не является оправданной, так как изделие морально устаревает прежде, чем оно начнет разрушаться под воздействием погодных факторов. Оказалось, что толщина покрытия в 60 мкм отражает все требования, предъявляемые к жизнестойкости оцинкованных изделий — в большинстве условий как континентального, так и приморского климата начальные скорости коррозии почти для всех категорий климата не превышают 4 мкм в год, а по мере течения времени скорость коррозии продолжает уменьшаться. Наглядно ожидаемое время жизни оцинкованных изделий наглядно видно из рис. 3.4 и таблицы № 3.4. Ожидаемое время жизни оцинкованного изделия с толщиной покрытия 100 мкм для сельской местности — порядка 100 и более лет, для приморского климата и промышленного города — порядка 50-40 лет, и только для морского климата и насыщенного промышленностью индустриального района — порядка 25-20 лет. Лишь для сооружений, находящихся в морской воде (особенно в зоне приливов) и в подземных сооружениях оцинкованные конструкции не рекомендуются к применению. В то же время в закладных изделиях, находящихся внутри бетона в контакте с солеными водами толщина покрытия в 50 мкм вполне достаточна.

Рис. 3.4. Предположения по времени службы оцинкованных изделий в зависимости от толщины покрытия для различных категорий агрессивности окружающей среды (по ISO 9223): С1- очень слабая; С2 – слабая; С3 – умеренная; С4 – суровая; С5 – очень суровая; Im2 – морская вода в районах умеренного климата.

Таблица № 3.4. Категории агрессивности климата (по ISO 9223, EN ISO 14713).

Наружный климат: внутриконтинентальная cельская местность.

Наружный климат: внутриконтинентальный город, приморский климат со слабой засоленностью.

Наружный климат: внутриконтинен- тальная промышленность, приморский город

Сооружения портовой акватории.

Подземные хранилища, стальные сваи, стальные трубы

Возможно Вас так же заинтересуют следующие статьи:

- Стандарты цинковых покрытий

- Проблемы долговечности изделий

- Отходы травления соляной кислотой

- Легирование покрытием хромом, никелем и медью

- Борьба с повышенной толщиной покрытия при горячем цинковании

comments powered by HyperComments

ГОСТ 9.307-89Единая система защиты от коррозии и старения. Покрытия цинковые горячие. Общие требования и методы контроля

Защиту металлоконструкций и деталей проводят по нормативно-техническим актам с обеспечением соблюдения требований профильного стандарта – горячее цинкование по ГОСТ 9.307 89. Данный стандарт регламентирует общие нормы в отношении качества защитных покрытий, которые наносятся на конструкционную сталь и стали повышенной прочности методом горячего цинкования.

Данная методика может применяться для обработки фасонного и трубопроката, листовой стали, а также изделий, выполненных из чугуна. Под действие настоящего стандарта не попадают покрытия, нанесение которых осуществляется непрерывным способом.

Требования к основному металлу

Требования к конструктивным особенностям проката, подлежащего цинкованию:

- Не разрешается присутствие в конструкциях воздушных пространств и закрытых полостей. Чтобы нанести покрытие максимально качественно, малейшие полости в детали должны быть доступны для проникновения и выхода из нее расплавленного цинка, жидкостей и газов.

- Наносить слой цинка на изделия с участками, в которых имеются закрытые пространства, запрещено. Это позволяет исключить вероятность взрыва. Детали, имеющие сложную конфигурацию и полости, сначала подвергают пробной обработке.

- Сварка любых элементов металлоконструкций должна осуществляться встык, односторонним швом с подваркой или двусторонним швом. Согласно требованиям ГОСТ, горячее цинкование металлоконструкций, элементы которых сварены внахлест, не допускается.

Преимущества метода

Горячее цинкование металлоконструкций при сравнении с другими технологиями имеет ряд весомых преимуществ.

- Подвергаться обработке по данной технологии могут даже детали, отличающиеся высокой сложностью геометрической формы. В частности, такую технологию активно используют для обработки труб.

- Поврежденные в результате механического воздействия участки цинкового покрытия могут самовосстанавливаться, причем происходить это может без постороннего вмешательства.

- По сравнению с другими способами оцинковки, метод горячего цинкования позволяет сформировать покрытие, устойчивость которого при взаимодействии с жидкими средами выше в 6 раз. Именно по этой причине такую технологию и применяют для обработки труб и различных емкостей.

- Горячая оцинковка позволяет эффективно устранять многие дефекты обрабатываемой поверхности, такие как раковины, поры и др.

- Эксплуатация труб и других метизов, которые покрыты цинком по данной технологии, требует минимальных финансовых затрат. Их поверхности, в частности, не требуют регулярной окраски, так как уже надежно защищены от воздействия негативных факторов внешней среды. Это очень актуально для труб, которые эксплуатируются в труднодоступных местах (в стенах, под землей и т.д.).

Читайте также:

Сравнение стоимости и работоспособности горячеоцинкованной стали с другими методами защиты

Требования к поверхности основного металла

Обработке цинком подлежит только металлопрокат, на поверхности которого отсутствуют сварочные шлаки, заусенцы, поры, окалина, а также другие включения.

Если обработке подвергаются литые изделий и конструкции, на их поверхности не должно быть усадочных раковин и прочих углублений. Наличие кромок и острых углов (если это не имеет технического обоснования) не допускается. Такие детали должны иметь округления радиусом минимум 0.3 мм.

Структура сварных швов должна быть плотной и сплошной по всей длине проката, на поверхности сварных соединений которого не допускается присутствие шлаковых включений, свищей, наплавленных сопряжений, трещин и пор.

Согласно нормам действующего ГОСТ, покрытие горячим цинкованием допускается при условии, что поверхность проката очищена обезжириванием, а также протравлена или была подвержена стройно-абразивной обработке, а впоследствии офлюсована. Коэффициент очистки поверхности металлопроката от коррозии и окалины должен составлять 1. Это обусловлено требованиями, которые устанавливает ГОСТ 9.402.

Требования к покрытию

Внешний вид

После нанесения цинковое покрытие должно обладать сплошной структурой и быть равномерным, исключая наличие забоин, трещин и вздутий. Допускается, что на самой поверхности могут присутствовать незначительные шероховатости. Также допускается, что покрытие может иметь разные оттенки: от серебристо-блестящего до матового темно-серого цвета.

Если на металлоконструкции присутствует рябизна, царапины или следы, оставленные вследствие захвата детали подъемными устройствами без разрушения целостности покрытия до основного металла, а также крупинки гартцинка, диаметр которых не превышает 2 мм – это не считается дефектом. Однако наплывы цинка не считаются браком, если они не мешают сборке.

Разрешено проводить восстановление непрокрытых областей при условии, что их ширина не более 2 см, а их общий объем не превышает 2% от общей площади конструкции. Защиту непрокрытым участкам осуществляют при помощи газотермического напыления цинка (допустимая минимальная толщина составляет 120 мкм) или путем нанесения на их поверхность лакокрасочного цинкосодержащего слоя (количество цинка в массе сухой пленки составляет 80 – 85%, допустимая минимальная толщина составляет 90 мкм).

Толщина цинкового покрытия

Толщина защитного слоя не должна быть меньше 40 мкм, максимальная – не больше 200 мкм. Выбор конкретной толщины определяется на основании предполагаемых условий эксплуатации обработанных конструкций, а также требований, прописанных в нормативно-технических актах для конкретного проката.

Прочность сцепления

Покрытие отличается достаточным уровнем сцепления при условии, что оно способно выдерживать проверку по любому из применяемых методов (нанесение сетки царапин, крацевание, нагрев, удары поворотным молотком).

Требования к надежности покрытия и контролю основного металла

Проверке подлежат 2 – 5% продукции из партии, но не меньше 3-х единиц. Контролю продукции единичного производства подлежат все изделия. Перед нанесением защитного покрытия указанные изделия проходят проверку на предмет соответствия нормам, которые предъявляются к конструкции и качеству поверхности основного металла.

Полуфабрикаты (трубный прокат, проволока и т.д.) подлежат входному контролю, предполагающему проверку деталей на соответствие нормам, которые предъявляются к конструкциям и качеству поверхности основного металла, а также требованиям, которые регламентируют нормативно-технические документы на поставку.

После нанесения проводится проверка цинкового покрытия по нескольким параметрам таким, как толщина, внешний вид и прочность сцепления. Проверке подлежат все партии товара (под партией понимают единицу груза, который включает одно и более единиц с идентичными параметрами, которые относятся к одному заказу). При этом контролю подлежат изделия, на которые слой цинка нанесли в течение одной рабочей смены с погружением в одну и ту же ванну.

Контроль прочности сцепления и толщины покрытия выполняется в отношении следующего металлопроката:

- Сварные механизмы в объеме до 5% от партии, но не меньше 1 единицы;

- Части стальных деталей в объеме до 1% от партии, но не меньше 2 единиц;

- Крепежные элементы с резьбой в объеме до 0.5% от партии, но не меньше 3 единиц.

Для проведения проверок используются методы статистического контроля горячего цинкования по ГОСТ 18242. В России действуют следующие стандарты ГОСТ Р 50779.71-99 и ГОСТ Р ИСО 2859-1-2007.

Читайте также: Класи міцності кріпильних виробів з вуглецевої і нержавіючої сталі

Проверку толщины оцинкованного покрытия по металлографической методике контроля разрешено выполнять только на одном изделии из партии.

Конструкции, на которых проверка выполнялась с применением разрушающих методов, допускается представлять к приемке по завершению работ по восстановлению покрытия.

Проверке внешнего вида оцинкованного покрытия подлежат все 100% изделий.

Контроль толщины покрытия

Проверка этого параметра осуществляется до проведения дополнительной обработки покрытия (использование консервационных смазок, хроматирование, др.). Для проведения неразрушающего контроля используются специальные измерительные приборы, в которых допустимая доля погрешности не превышает ±10%.

Контроль толщины слоя проводится только на поверхностях без резьбы и накатки на расстоянии минимум 5 мм от углов, ребер, соединительных участков и отверстий. Проверка толщины покрытия на элементах и узлах с резьбовым соединением для крепежа осуществляется на торцах гаек и головках болтов.

Если результаты проверки были неудовлетворительными, согласно требованиям ГОСТ, проводится повторный контроль указанных параметров. При этом тестированию подлежит удвоенное количество изделий. Если повторный контроль также дал отрицательные результаты, браком считается вся партия деталей.

Проверка содержимого ванны при проведении горячего цинкования выполняется по требованию клиента. Процедура проводится до извлечения деталей из ванны.

Технология горячего цинкования металла

Технология горячего цинкования отличается от других способов обработки металла несомненными достоинствами:

- Данная технология позволяет обрабатывать детали из металла очень сложной геометрической формы. Так, широкое распространение получила оцинковка труб.

- Если произошло механическое повреждение цинкового покрытия, то запускаются процессы самовосстановления. В некоторых случаях постороннее вмешательство даже не потребуется.

- Технология цинкования металла горячим способом приводит к созданию покрытия, особо устойчивого к воздействию жидкой среды. Если сравнивать этот метод с другими методами оцинковки, то устойчивость покрытия будет выше в 6 раз. Такие свойства позволяют использовать технологию с целью обработки труб и разного рода емкостей.

- С помощью этой технологии можно избавиться от различных дефектов обрабатываемой поверхности (поры, раковины и пр.).

- Горячее цинкование позволяет получить детали с надежным покрытием, эксплуатация которых экономически гораздо выгоднее. Такие изделия не надо будет регулярно красить или еще как-то защищать от вредного воздействия окружающей среды. Соответственно, это оптимальная технология для обработки элементов, которые в дальнейшем будут расположены в труднодоступных местах (под землей, в стенах и т. п.).

У этой технологии есть и свои недостатки. Самым весомым из них является то, что можно обработать заготовку только определенного размера, поскольку все зависит от габаритов емкости, куда погружается деталь. В условиях производства есть возможность решать данную проблему за счет использования агрегатов непрерывного горячего цинкования (АНГЦ).

Рекомендовано к прочтению

- Резка меди лазером: преимущества и недостатки технологии

- Виды резки металла: промышленное применение

- Металлообработка по чертежам: удобно и выгодно

Технология горячего цинкования предполагает два этапа:

- Проводится подготовка изделия к обработке.

- Изделие окунается в расплавленный цинк, находящийся в специальной емкости, где происходит обволакивание металла цинком.

Технология цинкования металла этим способом полностью регламентируется ГОСТом 9.307-89.

В этом стандарте предписано обязательно уделять внимание подготовке поверхности перед проведением процедуры нанесения цинкового покрытия горячим способом. Предварительная подготовка поверхности должна в себя включать несколько этапов:

- тщательная механическая обработка;

- обезжиривание поверхности;

- промывка после обезжиривания;

- травление проблемных участков;

- промывка после травления;

- флюсование поверхности;

- окончательная просушка.

Механическая обработка позволяет устранить все следы загрязнений, окисления, ржавчины и шлаков. Согласно ГОСТу, обязательно удаляются все острые кромки и углы механическим способом. С этой целью могут быть применены пескоструйные установки, обычно имеющиеся в арсенале крупного производства.

Читайте также: Крючок для вязки арматуры своими руками

Для обезжиривания используют специальные химические реагенты. Перечень подходящих для этих целей средств приведен в соответствующем ГОСТе. После обезжиривания остатки средства удаляют с поверхности изделия путем промывки.

В ГОСТе четко сказано о недопустимости наличия на обрабатываемых изделиях окисленных участков или старого цинкового покрытия. Если таковые все же есть на металлической поверхности, необходимо их обработать методом травления с применением соляной кислоты. Процесс выполняется при комнатной температуре. Концентрация кислоты зависит от степени загрязнения поверхности окислами или коррозией.

После травления также необходимо промыть изделие для удаления остатков химических средств, использовавшихся при очистке.

Технология цинкования металла горячим способом допускает среди подготовительных работ применение флюсования материала. Эта операция предотвращает окислительные процессы на поверхности и повышает сцепление наносимого покрытия с самим металлом. Для выполнения флюсования необходима температура +60 °С. Флюс наносится тонким слоем на поверхность детали. Обычно он состоит из хлорида аммония и цинка, смешанных с водой в соотношении 500 г на 1 л.

Технология цинкования металла предполагает использование специального оборудования, например, линии горячего цинкования или емкости с расплавленным цинком, куда опускают обрабатываемое изделие. Если используется простой способ и цинк находится в емкостях в расплавленном виде, то необходимо соблюдение определенной температуры для поддержания расплава. Температура зависит от габаритов обрабатываемого изделия и в среднем находится в диапазоне +420…+455 °С.

При использовании такого простого оборудования для обработки заготовок погружным методом следует соблюдать ряд условий на производственном участке:

- Должна быть установлена мощная вытяжка для удаления паров, образующихся во время цинкования.

- Скорость погружения изделия в расплав и длительность выдержки в нем должны регулироваться специальным оборудованием.

- Важно обеспечить качественное охлаждение обрабатываемого изделия после обработки цинком.

Если обработке горячим способом подвергаются метизы, то операции выполняются в следующей последовательности:

- Заготовка погружается в цинковый расплав, находящийся в специальной емкости.

- Выдерживается в емкости на протяжении 4–10 минут.

- Заготовка извлекается из емкости. Скорость извлечения может оказать влияние на толщину формируемого покрытия.

- Затем выполняется охлаждение заготовки естественным путем или принудительным способом.

Контроль толщины покрытия

Магнитный метод

В основе данной методики лежит фиксация изменений уровня магнитного сопротивления, что обусловлено разной толщиной проверяемого слоя. Для этого применяют специальные измерительные устройства (магнитные толщиномеры).

Процесс проверки предполагает снятие минимум 5 измерений в центральной части и у краев проверяемой поверхности одной детали. За результат принимают среднеарифметическое значение, основываясь на полученных измерениях.

Допустимая погрешность магнитного метода составляет ±10%.

Металлографический (арбитражный) метод

В основе методики лежат измерения толщины оцинкованного покрытия с использованием поперечного шлифа при помощи металлографических микроскопов разных видов. Образец для создания шлифа вырезают непосредственно из оцинкованной детали.

Замеры толщины покрытия выполняются на шлифе в трех и более зонах, которые равномерно распределены на поверхности изделия (длина участка составляет около 1 см). В качестве результата засчитывают среднеарифметическое значение от проведенных замеров.

Допустимая погрешность металлографического метода составляет ±10%.

Гравиметрический метод

Определение средней толщины покрытия выполняется по неразрушающим методам или при помощи гравиметрического метода на основании данных о весе образца до и после получения или же до и после удаления покрытия. Это обусловлено требованиями, которые регламентирует ГОСТ 9.302.

Чтобы снять покрытие, используют раствор, состоящий из 2 г трехокиси сурьмы или 3.2 г хлористой сурьмы, которую растворяют в 500 см соляной кислоты, плотность которой, согласно ГОСТ 3118, должна составлять 1.19 г/см, ч.д.а. Для приготовления раствора в требуемой пропорции используют колбу объемом 1 дм, в которой смесь до метки дополняют дистиллированной водой, согласно нормам ГОСТ 6709.

Допустимая погрешность составляет ±10%.

Контроль химического состава для горячего цинкования регламентируется требованиями следующих ГОСТ: 19251.1, ГОСТ 19251.2, ГОСТ 19251.3, ГОСТ 19251.5.

Согласно требованиям этих стандартов, массовый объем цинка в рабочей массе ванны должен составлять не менее 98%.

Единая система защиты от коррозии и старения ПОКРЫТИЯ ЦИНКОВЫЕ ГОРЯЧИЕ Общие требования и методы контроля ГОСТ 9.307-89

Настоящим стандарт устанавливает общие требования (далее — требования) к защитным покрытиям, нанесенным методом горячего цинкования (далее — покрытиям) на конструкционную сталь, в том числе повышенной прочности, стальные конструкции, изделия из фасонного проката и листовой стали, комплекты труб, трубы большого диаметра, изогнутые или сваренные до нанесения покрытия, контейнеры, изделия из стальной проволоки, крепежные изделия, обрабатываемые в общей массе, стальные и чугунные отливки, поковки, штампованные стальные изделия, а также к основному металлу и методам контроля качества покрытий. Настоящий стандарт не распространяется на покрытия, нанесенные непрерывным способом.

1. ТРЕБОВАНИЯ К ОСНОВНОМУ МЕТАЛЛУ

1.1. Требования к конструкции изделий, подлежащих цинкованию 1.1.1. В конструкциях не должно быть карманов, закрытых полостей и воздушных мешков; все полости должны быть доступны для беспрепятственного поступления и выхода из них жидкостей, расплавленного цинка и газов. Полые изделия и изделия сложной формы подвергают пробному цинкованию. Не допускается во избежание взрыва наносить покрытия на изделия, имеющие закрытые полости. 1.1.2. Сварку элементов конструкции следует производить встык либо двусторонними швами, либо односторонним швом с подваркой. Не допускается цинковать изделия со сварными соединениями внахлестку. 1.2. Требования к поверхности основного металла 1.2.1. На поверхности основного металла не допускаются закатанная окалина, заусенцы, поры, включения, сварочные шлаки, остатки формовочной массы, графита, смазки, металлической стружки, маркировочной краски. 1.2.2. На поверхности литых изделий не должно быть пор и усадочных раковин. 1.2.3. Сварные швы должны быть равномерными, плотными и сплошными по всей длине. Не допускаются поры, свищи, трещины, шлаковые включения, наплавные сопряжения сварных швов. 1.2.4. Острые углы и кромки изделий, за исключением технически обоснованных случаев, должны быть скруглены радиусом не менее 0,3 мм. 1.2.5. Поверхность изделий, подлежащих горячему цинкованию, должна быть очищена обезжириванием, последующим травлением или струйно-абразивной обработкой, затем офлюсована. Степень очистки поверхности от окалины и продуктов коррозии — 1 по ГОСТ 9.402.

2. ТРЕБОВАНИЯ К ПОКРЫТИЮ

2.1. Внешний вид покрытия

2.1.1. При внешнем осмотре поверхность цинкового покрытия должна быть гладкой или шероховатой, покрытие должно быть сплошным. Цвет покрытия от серебристо-блестящего до матового темно-серого. 2.1.2. На поверхности изделий не должно быть трещин, забоин, вздутий. 2.1.3. Наличие наплывов цинка недопустимо, если они препятствуют сборке. Крупинки гартцинка диаметром не более 2 мм, рябизна поверхности, светло-серые пятна и цвета побежалости, риски, царапины, следы захвата подъемными приспособлениями без разрушения покрытия до основного металла не являются дефектами. Допустимо восстановление непрокрытых участков, если они не шире 2 см и составляют не более 2 % общей площади поверхности. Непрокрытые участки защищают слоем цинк-содержащего лакокрасочного покрытия (минимальная толщина 90 мкм, массовая доля цинка в сухой пленке 80 — 85 %) или газотермическим напылением цинка (минимальная толщина 120 мкм) 2.2. Толщина покрытия Толщина покрытия должна быть не менее 40 мкм и не более 200 мкм и определяется условиями эксплуатации оцинкованных изделий и нормативно-технической документацией на конкретное изделие. 2.3. Прочность сцепления Покрытие обладает удовлетворительным сцеплением, если выдерживает испытания по методам, приведенным в п. 4.4.

Читайте также: Как отличить сталь от чугуна магнитом?

3. ТРЕБОВАНИЯ К КОНТРОЛЮ ОСНОВНОГО МЕТАЛЛА И КАЧЕСТВА ПОКРЫТИЯ

3.1. Перед нанесением покрытий 2 — 5 % изделий из партии, но не менее трех, а для изделий единичного производства — каждое изделие контролируют на соответствие пп. 1.1, 1.2. 3.2. Полуфабрикаты (проволоку, трубы и т.п.) подвергают входному контролю на соответствие требованиям нормативно-технической документации на поставку и требованиям пп. 1.1, 1.2. 3.3. Нанесенное цинковое покрытие подвергают контролю по внешнему виду, толщине и прочности сцепления. На контроль предъявляют каждую партию оцинкованных изделий. За партию принимают единицу продукции или груза, состоящую из одного или более изделий одинакового типа и размера, принадлежащих к одному заказу, если на них нанесено покрытие за одну смену и в одной и той же ванне. 3.4. Контроль внешнего вида покрытий проводят на 100 % изделий. 3.5. Контролю толщины и прочности сцепления подвергают:

- 1) элементы стальных конструкций в количестве до 1 %, но не менее 2 шт. от партии;

- 2) сварные узлы в количестве до 5 %, но не менее 1 штуки от партии;

- 3) резьбовые крепежные детали в количестве до 0,5 %, но не менее 3 штук от партии.

Допускается применение методов статистического контроля по ГОСТ 18242. Контроль толщины покрытия металлографическим методом допускается проводить на одной детали из партии. 3.6. Изделия, на которых проводился контроль качества разрушающими методами, разрешается предъявлять к приемке после восстановления покрытия. 3.7. Контроль толщины покрытия 3.7.1. Контроль толщины покрытия проводят до его дополнительной обработки (хроматирование, нанесение консервационных смазок и т.п.). 3.7.2. Толщину покрытия контролируют на поверхности, но имеющей накатки и резьбы на расстоянии не менее 5 мм от ребер, углов, отверстий и мест контакта с приспособлением. Толщину покрытия на резьбовых крепежных деталях контролируют на головках болтов и на торцах гаек. 3.7.3. Измерительный инструмент для неразрушающего контроля толщины покрытия должен иметь погрешность измерения не более ±10 %. 3.8. При получении неудовлетворительных результатов контроля толщины и прочности сцепления проводят повторный контроль на удвоенном количестве деталей. При получении неудовлетворительных результатов повторного контроля всю партию оцинкованных изделий бракуют. 3.9. Контроль состава ванны горячего цинкования по требованию заказчика проводят до извлечения изделий из ванны.

4. МЕТОДЫ КОНТРОЛЯ

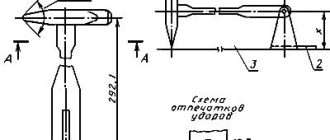

4.1. Контроль внешнего вида Внешний вид покрытий контролируют визуальным осмотром невооруженным глазом при освещенности не менее 300 лк на расстоянии 25 см от контролируемой поверхности. 4.2. Контроль толщины покрытия 4.2.1. Магнитный метод Метод основан на регистрации изменения магнитного сопротивления в зависимости от толщины покрытия. В качестве измерительных приборов используют магнитные толщиномеры. За результат измерения толщины покрытия принимают среднее арифметическое значение не менее пяти измерений у краев и в середине контролируемой поверхности одного изделия. Относительная погрешность метода ±10 %. 4.2.2.Металлографический метод (арбитражный) Метод основан на измерении толщины покрытия на поперечном шлифе с применением металлографических микроскопов различных типов. Образец для изготовления шлифа вырезают из оцинкованного изделия. Толщину цинкового покрытия измеряют на шлифе в трех и более точках, равномерно распределенных на линейном участке длиной около 1 см. За результат принимают среднее арифметическое результатов всех измерений. Относительная погрешность метода ±10 %. 4.2.3. Среднюю толщину покрытия (Нср) в микрометрах определяют неразрушающими методами или гравиметрическим методом по разности масс образца до и после получения или до и после снятия покрытия по ГОСТ 9.302.. Для снятия покрытия применяют раствор: 3,2 г хлористой сурьмы или 2 г трехокиси сурьмы растворяют в 500 см3 соляной кислоты, плотностью 1,19 г/см3, ч.д.а., по ГОСТ 3118 в мерной колбе вместимостью 1 дм3 и доводят до метки дистиллированной водой по ГОСТ 6709. Относительная погрешность гравиметрического метода ±10 % 4.3. Контроль химического состава цинкового расплава — по ГОСТ 19251.1, ГОСТ 19251.2, ГОСТ 19251.3, ГОСТ 19251.5. Массовая доля цинка в рабочем объеме ванны должна быть не менее 98 %. 4.4. Контроль прочности сцепления покрытий 4.4.1. Метод нанесения сетки царапин (при толщине покрытий до 50 мкм) На очищенной поверхности контролируемого покрытия инструментом со стальным острием под углом 30° (твердость металла острия должна быть выше твердости покрытия) наносят по четыре — шесть параллельных линий глубиной до основного металла на расстоянии от 2,0 до 3,0 мм друг от друга и перпендикулярно к ним. Линии проводят в одном направлении. Прочность сцепления удовлетворительна, если на контролируемой поверхности не наблюдается отслаивание покрытия. 4.4.2. Метод крацевания Для метода крацевания применяют стальные и латунные щетки диаметром проволоки 0,1 — 0,3 мм и скоростью вращения щеток — 1500 — 2800 мин-1. Поверхность покрытия крацуют не менее 15 с. После крацевания на контролируемой поверхности не должно наблюдаться вздутия или отслаивания покрытия. 4.4.3. Метод нагрева При применении метода нагрева детали с покрытием или образцы-свидетели нагревают до (190 ± 10) °С, выдерживают при данной температуре в течение 1 ч и охлаждают на воздухе. На контролируемой поверхности не допускаются вздутия или отслаивания покрытия. 4.4.4. Метод удара поворотным молотком Плоскую поверхность изделия с толщиной основного металла не менее 3 мм очищают от пыли, механических загрязнений и обезжиривают органическими растворителями. На плоскую поверхность изделия устанавливают поворотный молоток массой 212,5 г таким образом, чтобы головка молотка вертикально падала на горизонтальную поверхность изделия. Производят не менее двух ударов молотком так, чтобы расстояние между параллельными отпечатками составляло 6 мм, а расстояние от края отпечатка до края изделия составило не менее 13 мм. Схема поворотного молотка приведена в приложении

ПРИЛОЖЕНИЕ Рекомендуемое

1 — молот; 2 — прижимная плита; 3 — поверхность образца; х — размер, определяемый опытным путем в зависимости от металла, из которого изготовлена головка молотка

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Государственным строительным комитетом СССР РАЗРАБОТЧИКИ С.В. Марутьян, канд. техн. наук (руководитель темы), С.А. Клочко, Л.Н. Павлова, С.Г. Гутник, Л.М. Белоусова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 30.05.89 № 1379

3. Срок первой проверки — 1995 г. Периодичность проверки — 5 лет

4. Стандарт полностью соответствует международным стандартам ИСО 1461-89, СТ СЭВ 4663-84

5. ВЗАМЕН ГОСТ 9.307-85

Контроль уровня прочности сцепления покрытий

Метод нагрева

Метод предполагает нагревание образцов-свидетелей или деталей до температуры 190 ±10 ℃. При температуре такой величины детали выдерживают в течение часа, а затем охлаждают естественным путем (на воздухе). Обработанная поверхность должна иметь равномерное покрытие, исключая отслаивания и вздутия.

Метод крацевания

Метод предполагает использование латунных и стальных щеток, оснащенных проволокой диаметром от 0.1 до 0.3 мм. В процессе обработки поверхности щетки вращаются со скоростью 1500 – 2800 об/мин.

Крацевание поверхности проводят в течение 15 секунд. Обработанная поверхность должна иметь равномерное покрытие, исключая наличие вздутий и отслаиваний.

Метод нанесения сетки царапин

Данный метод применяется для покрытий толщиной до 50 мкм. На подготовленную поверхность, которую предварительно очистили, при помощи приспособления, оснащенного стальным острием, наносят по 4 – 6 параллельных и перпендикулярных линий. Насечки наносят под углом 30° на глубину до основного металла на расстоянии друг от друга 2.0 – 3.0 мм.

Нужно учитывать, что твердость стального острия должна быть больше твердости покрытия. Нанесение линий осуществляется в одном направлении. Если на обработанной поверхности отсутствуют отслаивания покрытия, тогда уровень прочности сцепления считается достаточным.

Метод удара поворотным молотком

Перед проверкой поверхность детали с толщиной основного металла от 3 мм, необходимо очистить от пыли и других загрязнений, а затем обезжирить, используя растворители на органической основе.

На плоскую поверхность детали поворотный молоток, масса которого составляет 212.5 г, устанавливают так, чтобы его головка падала на изделие строго вертикально. Выполняют минимум два удара молотком, выдерживая расстояние между отпечатками, которое должно составлять 6 мм. При этом расстояние от края отпечатка до кромки детали должно быть не меньше 13 мм.

Источник https://italy-expert.ru/materialovedenie/metod-goryachego-cinkovaniya-gost.html

Источник https://saiding-v-permi.ru/prokat/gost-goryachij-cink.html

Источник