Покрытие крепежа — виды и обозначения по ГОСТ

Крепежные изделия изготавливаются из самых разнообразных материалов. Самое популярное сырье для производства метизов — сталь, так как основная функция крепежного элемента заключается в сохранении прочности и способности выдерживать высокие нагрузки. Различные виды стали лучше всего отвечают таким задачам.

Помимо свойств исходного материала, огромную важность имеет и его технологическая обработка в процессе производства. Технологий обработки метизов много, но самой распространенной остается та, которая предусматривает покрытие поверхности крепежного изделия различными составами.

Выбор крепежа с определенным покрытием имеет высокое значение, так как в строительных, ремонтных и промышленных работах важно то, в каких условиях будет проходить эксплуатация крепежного изделия.

Виды вредных факторов, влияющие на крепежные изделия

Среди большого количества факторов,опасных для метиза, мы можем выделить основные:

- Кислородное окисление.

- Окисление, усиленное повышенной влажностью.

- Сильное давление.

- Влияние опасных химических примесей.

- Высокая, или, наоборот, слишком низкая температура.

- Резкие и частые перепады температуры и давления.

История развития технологий показала, что лучший способ избежать воздействия большинства вредных факторов (помимо изготовления метиза из качественного сырья) — это обработка поверхности крепежного элемента защитными составами. Единственная альтернатива этому — изолирование места креплений с метизами. Однако такой способ обычно непрактичный, дорогой и ресурсозатратный.

Основные способы защиты метизов путем покрытия

Кажется, что в сложном хитросплетении различных классификаций таких покрытий легко запутаться, но при пристальном изучении мы можем обнаружить, что их всего два типа: механическая и электромеханическая обработка поверхности метиза.

Механическая. Представляет собой изолирование материала метиза от внешней среды слоем защитного состава, который реализует свой потенциал только при равномерном покрытии, отсутствии трещин, сколов и других повреждений.

Электромеханическая. Подразумевает наличие электромеханического потенциала между двумя металлами. Напыление, выполненное из отрицательно заряженного материала, называют анодным, и производят путем обработки цинком, хромом, алюминием и магнием. В противовес этому существуют катодные покрытия, отличающиеся положительным потенциалом. Такое напыление производится с помощью серебра, золота, олова и меди.

Анодные покрытия. Характеризуются механической и электромеханической защитой, катодные способны обеспечить только механическую защиту.

Варианты покрытия

Метизы покрывают не только металлами. В процессе разработки крепежных изделий производитель руководствуется не только надежностью материала и прогнозируемым сроком его службы, но и конечной стоимостью метиза, а также сложностью самой технологии. Потому, в зависимости от задач, поставленных перед конечным продуктом, используются разные покрытия:

- Резиновое покрытие.

- Пластиковое покрытие.

- Лакокрасочное покрытие.

- Порошковое напыление.

- Неорганическое покрытие.

Среди всех технологий напыления существует

несколько самых популярных, давно зарекомендовавших себя во многих сферах строительства, машиностроения и приборостроения. Относительная дешевизна производственного процесса удачно сочетается с качеством конечного продукта,

что приводит к их широкому применению.

Вот некоторые из них:

Фосфатное напыление

Применяется там, где не уходит на второй план декоративная функция крепежных изделий, и внешний вид не так важен, как, скажем, практическая функциональность. Крепежи покрывают особым химическим составом, образующем на поверхности фосфатную пленку, имеющую антикоррозийные свойства. Такое напыление проникает в поры металла на микроскопическом уровне, исключая возможность сколов и расслоения.

Никель-катодное покрытие

Обеспечивает только механическую защиту, но высоко ценится в дизайне и производстве мебели. Никелированная поверхность обладает приятным внешним видом и придает крепежным элементам декоративные особенности, которые можно использовать в общей стилистике домашнего интерьера или дизайна какой-либо конструкции.

Цинковое покрытие

Цинк прекрасно переносит экстремальные температуры, а также резкие температурные перепады, негативно сказывающиеся на обычном металле. Кроме того, цинковое покрытие имеет высокий класс коррозийной устойчивости.

Условные обозначения покрытий

Все покрытия имеют свою маркировку, которая помечена на упаковке, но разобраться в тонкостях технической символики непросто. Необходимо знать числовое обозначение покрытия:

| Цинковое, хроматированное | Ц. хр | 01 |

| Кадмиевое, хроматированное | Кд. хр | 02 |

| Многослойное: медь-никель | М. Н | 03 |

| Многослойное: медь-никель-хром | М. Н. Х. б | 04 |

| Окисное, пропитанное маслом | Хим. Окс. прм | 05 |

| Фосфатное, пропитанное маслом | Хим. Фос. прм | 06 |

| Оловянное | О | 07 |

| Медное | М | 08 |

| Цинковое | Ц | 09 |

| Окисное, наполненное хроматами | Ан. Окс. нхр | 10 |

| Окисное из кислых растворов | Хим. Пас | 11 |

| Серебряное | Ср | 12 |

| Никелевое | Н | 13 |

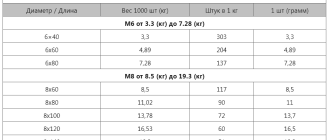

Кроме того, большое значение имеет толщина напыления, которая тоже прописывается на упаковке и исчисляется в микронах. Она всегда отмечается после типа напыления.

- Гайка М12×1,25-6Н.05.40Х.016 ГОСТ 5915-70;

- Винт А2М12×1,25-бе х60.58.С.019 ГОСТ 17473-80.

Цифры 016 и 019 — это общая информация по покрытию и его толщине. 01 — цинковое хроматированное покрытие. А третья цифра (6 и 9) указывает, что данные виды напыления имеют толщину 6 и 9 микрон соответственно. Встречаются также буквенные варианты, которые выглядели бы в данных случаях, как «Ц.хр6» и «Ц.хр9».

Альтернатива напылению

Не стоит забывать и о классическом способе защиты не только крепежных изделий, но и любых рабочих поверхностей — окрашивании. Это не только хороший способ обеспечить прибору или строению приятный внешний вид, но и средство защиты от вредных воздействий как химического, так и биологического характера.

Метизы тоже подвергаются окрашиванию. В основном для этого применяются порошковые составы. Разумеется, все краски, которые используются для метизов, отвечают современным требованиям, экологически безопасны и нетоксичны.

ГОСТ Р 9.316-2006 ЕСЗКС. Покрытия термодиффузионные цинковые. Общие требования и методы контроля

Металлические изделия и конструкции, которые подвергаются обработке методом горячего цинкования, должны соответствовать ряду технологических требований. Антикоррозионная защита цинком выполняется для металлопроката из низкоуглеродистой стали, изготовленной по ГОСТам 380-94, 1050-88, 27772-88 и содержащей в составе не более 0,25% углерода и до 0,37% кремния. Горячее цинкование легированной стали не выполняется. При необходимости покрытия других видов стали или чугуна, проводится пробное цинкование штучных изделий.

ЛИНИЯ ГОРЯЧЕГО ЦИНКОВАНИЯ II

| длина | до 8 800 мм |

| ширина | до 1 700 мм |

| высота | до 3 000 мм |

| производительность | 40 000 тонн/год |

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ГОРЯЧЕГО ЦИНКОВАНИЯ

1.1. Навеска металлоизделий на траверсу: Для этой цели используется проволока различной толщины. Соответственно изделия должны иметь технологические отверстия, которые используются для навешивания.

1.2. Обезжиривание: В этом процессе с поверхности металла удаляются различные загрязнения и масляные пленки. Не допускается наличие лакокрасочного покрытия, которое удалить этим методом невозможно.

Читайте также: Гибкий клинкер – прорыв в строительных технологиях

1.3. Кислотное травление: Удаляет с поверхности металла окалину от термообработки и ржавчину. Для металла имеющего высокую степень ржавления полная очистка этим методом невозможна.

1.4. Промывка: Удаляет с поверхности остатки травильных растворов.

1.5. Флюсование: Поверхность металла покрывается водным химическим составом, обеспечивающим равномерность цинкового покрытия.

1.6. Сушка: Металлоконструкция помещается в сушильную камеру, где происходит высушивание флюса и нагрев металла до температуры 120 Со.

1.7. Цинкование: Окунание конструкции в расплав цинка. При извлечении конструкции избыток цинка стекает обратно в ванну с расплавом. Для беспрепятственного стока цинка большинство металлоконструкций должны иметь специально подготовленные технологические отверстия. При их отсутствии невозможно получить качественное цинковое покрытие.

1.8. Охлаждение: Конструкция, извлеченная из ванны цинкования, имеет температуру близкую 450 Со. Ее охлаждение до температуры окружающей среды происходит либо в ванне с чистой водой, либо на открытом воздухе.

1.9. Снятие металлоизделий с траверсы: Оцинкованная продукция снимается с траверсы, если необходимо пакетируется и вывозится на склад.

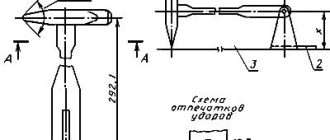

НАВЕСКА ЗАГОТОВОК НА ТРАВЕРСУ

ОСНОВНЫЕ ТРЕБОВАНИЯ К КОНСТРУКЦИЯМ ИЗДЕЛИЙ, ПОДГОТОВЛЕННЫХ К ГОРЯЧЕМУ ЦИНКОВАНИЮ

Имеются всего три требования к изделию, подготовленному к горячему цинкованию:

3.1. Изделие не должно превышать размеров ванны с расплавом цинка.

3.2. Изделие должно быть изготовлено из стали, которая цинкуется (см. пункт 5)

3.3. В изделии не должно быть ни одной части, куда не мог бы войти расплавленный цинк при погружении изделия в ванну, и также легко выйти из него при извлечении изделия из ванны.

Первое требование при разработке конструкции изделия обычно учитывается, остальные — далеко не всегда.

Плотность расплавленного цинка равна 6,8 кг/дм3, плотность стали 7,85. Различия не такие уж большие. Наличие даже незначительного газового пузыря в изделии не позволит ему утонуть в ванне и, следовательно, качественно оцинковаться.

Наличие технологических отверстий в цинкуемых изделиях, изготовленных из труб, обязательно!

Читайте также: Виды заточных кругов и их популярные производители

Крупногабаритные изделия (конструкции) подвешиваются на проволоке и опускаются в ванну под углом для лучшего стекания цинка. Исходя из этого, обычно и делают технологические отверстия: одно в самой верхней точке закрепленного на подвеске изделия (для выхода газов разложения флюса) и одно — в самой нижней точке (для выхода расплавленного цинка).

Пути стекания цинка по внутренним полостям изделия не должны быть затруднены — отверстия в местах сочленения деталей между собой должны быть достаточными по размерам. Для уменьшения длины пути выхода цинка рекомендуется делать несколько

ДОПОЛНИТЕЛЬНЫЕ ТРЕБОВАНИЯ К КОНСТРУКЦИИ

4.1. Диаметры технологических отверстий не должны быть менее 10 мм. Реальные диаметры выбирают из практики, а именно, площадь технологического отверстия у конструкций из длинномерных полых профилей должна быть не менее 1/7-1/10 площади сечения профиля, входящего в состав конструкции. Чем больше технологические отверстия, тем более гладко протекает процесс цинкования и тем более качественное покрытие наблюдается.

4.2. Резьбовые соединения после цинкования подлежат повторной калибровке, то есть останутся практически черными.

4.3. На поверхности металла не должно быть закатанной окалины, заусенцев, пор, включений, сварочных шлаков, остатков формовочной массы (для литьевых деталей), графита, консервационной смазки, металлической стружки, краски. Если при обработке изделий использовались СОЖ (СОТС), то последние не должны содержать силиконовых масел. Только полное отсутствие краски, битума и т.п. может обеспечить получение 100% сплошности цинкового покрытия.

4.4. Не допускаются поры, свищи, трещины, шлаковые включения, наплавные сопряжения сварных швов (зачистка швов обязательна, желательна пескоструйная обработка поверхности).

4.5. Не используйте для изготовления цинкуемых конструкций старый металл! На нем могут быть следы вдавленной краски!

4.6. Сварку элементов конструкции следует производить встык либо двухсторонними швами, либо односторонним швом с проваркой. Сварные швы должны быть равномерными, плотными и сплошными по всей длине. Желательна сварка в среде углекислого газа.

4.7. Металлоконструкции обязательно поставлять пакетами по маркам и с бирками. На бирке обязательно указывать марку стали.

4.8. Чертежи сложных конструкций (особенно сделанных из полых профилей) должны быть согласованы с техническими специалистами завода горячего цинкования.

4.9. В конструкциях не рекомендуется использовать стали различного химического состава, поскольку различия во внешнем виде покрытия различных частей изделия будут бросаться в глаза, и отсюда изделие будет иметь заметно неряшливый вид.

4.10. Крайне нежелательно использование в конструкциях металла сильно различающейся толщины. Если толщина металла составных частей конструкции различается более, чем в два раза, из-за различной скорости нагрева и охлаждения возможно изменение формы более тонких (и поэтому более слабых) частей конструкции.

4.11. Материал сварочных прутков должен максимально соответствовать по химическому составу материалу свариваемых частей.

4.12. При сварке угловых соединений недопустим какой-либо натяг одной из деталей; желательно перед сваркой закрепление детали методом приварки, лишь затем осуществляется сварка непрерывным швом. Все угловые соединения контактирующих поверхностей должны быть доступны для сварки.

Читайте также: Сварка среднеуглеродистой стали

4.13. При цинковании изделий, полученных с применением гибки, следует использовать как можно больший радиус. Рекомендуется при холодной деформации металла использовать радиус гибки не менее трех толщин материала. Если требуется меньший радиус, гибка должна быть горячей. Хотя цинкуемые стали и не стареют под напряжением, все же старайтесь избегать в конструкциях гнутый металл.

4.14. Холодная пробивка отверстий на деталях толщиной менее 6 мм не влияет на рабочие характеристики изделия; у изделий большей толщины после цинкования возможно трещинообразование. Наличие отверстий, борозд (проточек), закруглений малого радиуса способствует концентрации напряжений.

4.15. Применение при изготовлении тяжелых конструкций нескольких процессов, связанных с формообразованием (гибка, пробивка, сварка, прокатка) требует последующей нормализации сталей.

4.16. Желательно по возможности конструировать симметричные изделия. Несимметричные изделия в результате цинкования могут изменить форму.

4.17. Расстояние между параллельными поверхностями не должно быть меньше 3-4 мм, в противном случае пространство между этими поверхностями может быть не процинковано. При необходимости технологические отверстия в готовом изделии можно заглушить свинцовыми пробками.

4.18. Не допускаются острые кромки и углы, заусенцы.

ВЫБОР МАТЕРИАЛА ДЛЯ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИИ

Горячее цинкование пригодно для защиты низкоуглеродистых сталей (содержание углерода не более 0,25%) с содержанием кремния до 0,37% и при относительно малом содержании элементов, которые принято относить к легирующим. Этим требованиям по химическому составу отвечают стали углеродистые обыкновенного качества по ГОСТ 380-94 (от СтО до Ст4сп), прокат сортовой из углеродистой качественной конструкционной стали по ГОСТ 1050-88 (до стали 25 включительно) и прокат из строительных сталей по ГОСТ 27772-88 (стали С235, 245, 255, 275, 285, 345Т, 375Т)

Горячий цинк (техническая статья)

Самыми распространенными способами защиты стали от коррозии являются гальваническое цинкование и горячее цинкование. Цинк подвергается коррозии гораздо медленнее стали (примерно в 10-40 раз), он «жертвует» собой, чтобы защитить сталь, на которую он нанесен.

Независимо от метода оцинковки , цинк изнашивается одинаково под одним и тем же коррозионным воздействием. Таким образом долговечность крепежной детали определяется толщиной цинкового покрытия. При электрооцинковке толщина покрытия составляет в лучшем случае около 10 микрон, а обычно – около 5 мкм. При горячей оцинковке толщина слоя как минимум 40 мкм, обычно от 45 до 65 мкм.

Горячеоцинкованная обработка обеспечивает долговечную защиту от коррозии — в отличии от электрооцинковки, которая предназначена для использования в сухих условиях в закрытом помещении. При горячей оцинковки, в отличие от диффузирования и холодных методик, жидкий цинк равномерно заполняет все внутренние полости изделий самой сложной формы.

Коротко о технологии: детали обезжиривают, промывают, травят, повторно промывают, в барабане окунают в ванну (обычно керамическую) с расплавленным цинком температурой около 460° С. Вращением барабана обеспечивают поток цинковой массы относительно деталей для заполнения всех пор и микротрещин. Затем барабан вынимают из ванны и раскручивают для удаления излишков цинка центрифугированием. Однако на внутренней резьбе (на гайках) все же остаются излишки цинка, поэтому внутреннюю резьбу после цинкования протачивают. Отсутствие покрытия на внутренней резьбе не влияет на коррозионную устойчивость соединения, если гайка применяется с горячеоцинкованным болтом или шпилькой. Благодаря высокой анодности цинка по отношению к железу при температурах до 70°, цинк сам покрывает непокрытые и поврежденные участки детали со скоростью около 2 мм в год. В данном случае цинк с наружной резьбы болта, благодаря разности потенциалов цинка и железа в естественной влажной и кислой среде переносится на участки внутренней резьбы гайки, оставшиеся при проточке резьбы без покрытия.

Благодаря этому, горячая оцинковка хорошо подходит для подготовки изделий, предназначенных для ответственных целей, обладающих высокими антикоррозийными свойствами и продолжительным сроком эксплуатации. Примером использования горячеоцинкованного крепежа могут служить:

— стальные конструкции: торговые центры, стадионы, производственные здания$

— конструкции башен и мачт (вышки мобильной связи, ЛЭП, теплоэлектроцентрали)

— мосты, автодорожные и железнодорожные конструкции

Основной ассортимент горячеоцинкованного крепежа включает в себя:

— Болты DIN 931, DIN 933

— Шайбы DIN 125, DIN 126, DIN 127, DIN 434, DIN 436, DIN 440, DIN 9021, DIN 7989;

— Резьбовая шпилька DIN 975;

Отдельная можно выделить крепёж для высоконагруженных, предварительно напряжённых (HV) резьбовых соединений стальных конструкций:

— Болты с увеличенным размером под ключ DIN 6914 (EN14399-4) кл.пр. 10.9;

— Гайки с увеличенным размером под ключ DIN 6915 (EN14399-4) кл.пр. 10;

Читайте также: Защита грузовых подъемников от коррозии при установке на улице. Технология газопламенного напыления цинка. Гарантия до 25 лет.

— Шайба усиленная DIN 6916 (EN14399-6).

Преимущества использования горячеоцинкованного крепежа:

Благодаря высокой анодности цинка по отношению к железу при температурах до 70° С покрытие само себя восстанавливает на поврежденных участках, создавая при этом защиту от коррозии.

Серебристо-серая матовая поверхность горячеоцинкованного крепежа сочетается по своей окраске со стальными конструкциями. При желании горячеоцинкованный крепеж, благодаря шероховатой поверхности, хорошо окрашивается.

- Хорошее соотношение цены и качества

Длительный срок службы горячеоцинкованного крепежа делает выгодным его использование. Применение нержавеющего крепежа в конструкциях из углеродистой стали нецелесообразно с экономической точки зрения.

Горячая оцинковка – экологически более чистый вариант обработки крепежа для окружающей среды. В отличие от электрооцинковки, в горячей оцинковке не применяются химические добавки. Горячеоцинкованное покрытие не содержит, к примеру, летучих органических соединений «VOC».

- Не подвержен риску водородной хрупкости

В крепеже класса прочности 10.9 не рекомендуется использовать электрооцинковку из-за возможности появления водородной хрупкости. Чтобы предотвратить это явление, рекомендуется использовать горячеоцинкованный крепеж в случаях, когда требуется крепеж класса прочности 10.9 (HV).

Крепежные изделия, предназначенные для горячеоцинкованной обработки, изготавливаются специально уменьшенного диаметра с учетом последующего нанесения на них цинкового покрытия. Размеры и допуски обработанных изделий соответствуют необходимым стандартам.

Понравился материал?

Источник https://pkmetiz.ru/articles/pokrytie-krepezha-vidy-oboznacheniya-po-gost/

Источник https://master-pmg.ru/raboty-po-metallu/tolshchina-goryachego-cinkovaniya.html

Источник