ГОСТы цинкового покрытия

Настоящий стандарт устанавливает общие требования (далее — требования) к защитным покрытиям, нанесенным методом горячего цинкования (далее — покрытиям) на конструкционную сталь, в том числе повышенной прочности, стальные конструкции, изделия из фасонного проката и листовой стали, комплекты труб, трубы большого диаметра, изогнутые или сваренные до нанесения покрытия, контейнеры, изделия из стальной проволоки, крепежные изделия, обрабатываемые в общей массе, стальные и чугунные отливки, поковки, штампованные стальные изделия, а также к основному металлу и методам контроля качества покрытий.

Настоящий стандарт не распространяется на покрытия, нанесенные непрерывным способом.

1. ТРЕБОВАНИЯ К ОСНОВНОМУ МЕТАЛЛУ

1.1. Требования к конструкции изделий, подлежащих цинкованию

1.1.1. В конструкциях не должно быть карманов, закрытых полостей и воздушных мешков; все полости должны быть доступны для беспрепятственного поступления и выхода из них жидкостей, расплавленного цинка и газов.

Полые изделия и изделия сложной формы подвергают пробному цинкованию.

Не допускается во избежание взрыва наносить покрытия на изделия, имеющие закрытые полости.

1.1.2. Сварку элементов конструкций следует производить встык либо двусторонними швами, либо односторонним швом с подваркой.

Не допускается цинковать изделия со сварными соединениями внахлестку.

1.2. Требования к поверхности основного металла

1.2.1. На поверхности основного металла не допускаются закатанная окалина, заусенцы, поры, включения, сварочные шлаки, остатки формовочной массы, графита, смазки, металлической стружки, маркировочной краски.

1.2.2. На поверхности литых изделий не должно быть пор и усадочных раковин.

1.2.3. Сварные швы должны быть равномерными, плотными и сплошными по всей длине.

Не допускаются поры, свищи, трещины, шлаковые включения, наплавные сопряжения сварных швов.

1.2.4. Острые углы и кромки изделий, за исключением технически обоснованных случаев, должны быть скруглены радиусом не менее 0,3 мм.

1.2.5. Поверхность изделий, подлежащих горячему цинкованию, должна быть очищена обезжириванием, последующим травлением или стройно-абразивной обработкой, затем офлюсована.

Степень очистки поверхности от окалины и продуктов коррозии — 1 по ГОСТ 9.402.

2. ТРЕБОВАНИЯ К ПОКРЫТИЮ

2.1. Внешний вид покрытия

2.1.1. При внешнем осмотре поверхность цинкового покрытия должна быть гладкой или шероховатой, покрытие должно быть сплошным.

Цвет покрытия от серебристо-блестящего до матового темно-серого.

2.1.2. На поверхности изделий не должно быть трещин, забоин, вздутий.

2.1.3. Наличие наплывов цинка недопустимо, если они препятствуют сборке. Крупинки гартцинка диаметром не более 2 мм, рябизна поверхности, светло-серые пятна и цвета побежалости, риски, царапины, следы захвата подъемными приспособлениями без разрушения покрытия до основного металла не являются дефектами.

Допустимо восстановление непрокрытых участков, если они не шире 2 см и составляют не более 2% общей площади поверхности. Непрокрытые участки защищают слоем цинксодержащего лакокрасочного покрытия (минимальная толщина 90 мкм, массовая доля цинка в сухой пленке 80%-85%) или газотермическим напылением цинка (минимальная толщина 120 мкм).

2.2. Толщина покрытия

Толщина покрытия должна быть нe менее 40 мкм и не более 200 мкм и определяется условиями эксплуатации оцинкованных изделий и нормативно-технической документацией на конкретное изделие.

2.3. Прочность сцепления

Покрытие обладает удовлетворительным сцеплением, если выдерживает испытания по методам, приведенным в п.4.4.

3. ТРЕБОВАНИЯ К КОНТРОЛЮ ОСНОВНОГО МЕТАЛЛА И КАЧЕСТВА ПОКРЫТИЯ

3.1. Перед нанесением покрытий 2%-5% изделий из партии, но не менее трех, а для изделий единичного производства — каждое изделие контролируют на соответствие пп.1.1, 1.2.

3.2. Полуфабрикаты (проволоку, трубы и т.п.) подвергают входному контролю на соответствие требованиям нормативно-технической документации на поставку и требованиям пп.1.1, 1.2.

3.3. Нанесенное цинковое покрытие подвергают контролю по внешнему виду, толщине и прочности сцепления.

На контроль предъявляют каждую партию оцинкованных изделий. За партию принимают единицу продукции или груза, состоящую из одного или более изделий одинакового типа и размера, принадлежащих к одному заказу, если на них нанесено покрытие за одну смену и в одной и той же ванне.

3.4. Контроль внешнего вида покрытий проводят на 100% изделий.

3.5. Контролю толщины и прочности сцепления подвергают:

1) элементы стальных конструкций в количестве до 1%, но не менее 2 шт. от партии;

2) сварные узлы в количестве до 5%, но не менее 1 штуки от партии;

3) резьбовые крепежные детали в количестве до 0,5%, но не менее 3 штук от партии.

Допускается применение методов статистического контроля по ГОСТ 18242*.

________________

* На территории Российской Федерации действует ГОСТ Р 50779.71-99**.

** На территории Российской Федерации действует ГОСТ Р ИСО 2859-1-2007. — Примечание изготовителя базы данных.

Контроль толщины покрытия металлографическим методом допускается проводить на одной детали из партии.

3.6. Изделия, на которых проводился контроль качества разрушающими методами, разрешается предъявлять к приемке после восстановления покрытия.

3.7. Контроль толщины покрытия

3.7.1. Контроль толщины покрытия проводят до его дополнительной обработки (хроматирование, нанесение консервационных смазок и т.п.).

3.7.2. Толщину покрытия контролируют на поверхности, не имеющей накатки и резьбы на расстоянии не менее 5 мм от ребер, углов, отверстий и мест контакта с приспособлением. Толщину покрытия на резьбовых крепежных деталях контролируют на головках болтов и на торцах гаек.

3.7.3. Измерительный инструмент для неразрушающего контроля толщины покрытия должен иметь погрешность измерения не более ±10%.

3.8. При получении неудовлетворительных результатов контроля толщины и прочности сцепления проводят повторный контроль на удвоенном количестве деталей.

При получении неудовлетворительных результатов повторного контроля всю партию оцинкованных изделий бракуют.

3.9. Контроль состава ванны горячего цинкования по требованию заказчика проводят до извлечения изделий из ванны.

4. МЕТОДЫ КОНТРОЛЯ

4.1. Контроль внешнего вида

Внешний вид покрытий контролируют визуальным осмотром невооруженным глазом при освещенности не менее 300 лк на расстоянии 25 см от контролируемой поверхности.

4.2. Контроль толщины покрытия

4.2.1. Магнитный метод

Метод основан на регистрации изменения магнитного сопротивления в зависимости от толщины покрытия. В качестве измерительных приборов используют магнитные толщиномеры.

За результат измерения толщины покрытия принимают средне арифметическое значение не менее пяти измерений у краев и в середине контролируемой поверхности одного изделия.

Относительная погрешность метода — ±10%.

4.2.2. Металлографический метод (арбитражный)

Метод основан на измерении толщины покрытия на поперечном шлифе с применением металлографических микроскопов различных типов.

Образец для изготовления шлифа вырезают из оцинкованного изделия.

Толщину цинкового покрытия измеряют на шлифе в трех и более точках, равномерно распределенных на линейном участке длиной около 1 см. За результат принимают среднеарифметическое значение результатов всех измерений.

Относительная погрешность метода — ±10%.

4.2.3. Среднюю толщину покрытия () в микрометрах определяют неразрушающими методами или гравиметрическим методом по разности масс образца до и после получения или до и после снятия покрытия по ГОСТ 9.302.

Для снятия покрытия применяют раствор: 3,2 г хлористой сурьмы или 2 г трехокиси сурьмы растворяют в 500 см соляной кислоты, плотностью 1,19 г/см, ч.д.а., по ГОСТ 3118 в мерной колбе вместимостью 1 дм и доводят до метки дистиллированной водой по ГОСТ 6709.

Относительная погрешность гравиметрического метода — ±10%.

4.3. Контроль химического состава цинкового расплава — по ГОСТ 19251.1, ГОСТ 19251.2, ГОСТ 19251.3, ГОСТ 19251.5.

Массовая доля цинка в рабочем объеме ванны должна быть не менее 98%.

4.4. Контроль прочности сцепления покрытий

4.4.1. Метод нанесения сетки царапин (при толщине покрытий до 50 мкм)

На очищенной поверхности контролируемого покрытия инструментом со стальным острием под углом 30° (твердость металла острия должна быть выше твердости покрытия) наносят по четыре-шесть параллельных линий глубиной до основного металла на расстоянии от 2,0 до 3,0 мм друг от друга и перпендикулярно к ним. Линии проводят в одном направлении. Прочность сцепления удовлетворительна, если на контролируемой поверхности не наблюдается отслаивание покрытия.

4.4.2. Метод крацевания

Для метода крацевания применяют стальные и латунные щетки диаметром проволоки 0,1-0,3 мм и скоростью вращения щеток — 1500-2800 мин

.

Поверхность покрытия крацуют не менее 15 с. После крацевания на контролируемой поверхности не должно наблюдаться вздутия или отслаивания покрытия.

4.4.3. Метод нагрева

При применении метода нагрева детали с покрытием или образцы-свидетели нагревают до (190±10) °С, выдерживают при данной температуре в течение 1 ч и охлаждают на воздухе. На контролируемой поверхности не допускаются вздутия или отслаивания покрытия.

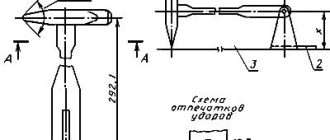

4.4.4. Метод удара поворотным молотком

Плоскую поверхность изделия с толщиной основного металла не менее 3 мм очищают от пыли, механических загрязнений и обезжиривают органическими растворителями.

На плоскую поверхность изделия устанавливают поворотный молоток массой 212,5 г таким образом, чтобы головка молотка вертикально падала на горизонтальную поверхность изделия. Производят не менее двух ударов молотком так, чтобы расстояние между параллельными отпечатками составляло 6 мм, а расстояние от края отпечатка до края изделия составило не менее 13 мм.

Схема поворотного молотка приведена в приложении.

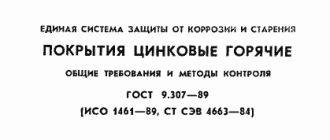

Термодиффузионное покрытие — ГОСТ Р 9.316-2006

ГОСТ Р 9.316-2006 Единая система защиты от коррозии и старения (ЕСЗКС). Покрытия термодиффузионные цинковые. Общие требования и методы контроля (с Поправкой)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Единая система защиты от коррозии и старения

ПОКРЫТИЯ ТЕРМОДИФФУЗИОННЫЕ ЦИНКОВЫЕ

Общие требования и методы контроля

Unified system of corrosion and ageing protection. Thermodiffusion zinc coatings.

General requirements and control methods

Дата введения 2007-07-01

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации — ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН И ВНЕСЕН Техническим комитетом по стандартизации ТК 213 «Металлические и другие неорганические покрытия» и ТК 214 «Защита изделий и материалов от коррозии»

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 21 сентября 2006 г. N 204-ст

3 ВЗАМЕН ГОСТ Р 51163-98

Информация об изменениях к настоящему стандарту публикуется в указателе «Национальные стандарты», а текст изменений и поправок — в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра или отмены настоящего стандарта соответствующее уведомление будет опубликовано в издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

ВНЕСЕНА поправка, опубликованная в ИУС N 2, 2007 год

Поправка внесена юридическим бюро «Кодекс»

Термодиффузионное цинкование поверхностей изделий предназначено для повышения их коррозионной стойкости.

Термодиффузионное цинковое покрытие является анодным по отношению к черным металлам и электрохимически защищает сталь от коррозии. Оно обладает прочным сцеплением (адгезией) с основным металлом за счет взаимной диффузии железа и цинка в поверхностных интерметаллидных фазах, поэтому не происходит отслаивания и скалывания покрытия при ударах, механических нагрузках и деформациях обработанных изделий. ГОСТ 9.302-88 не устанавливает метод испытания по оценке адгезии термодиффузионных цинковых покрытий. Установленные в ГОСТ 9.302-88 методы испытаний прочности сцепления (адгезии) цинковых покрытий широко используются и рекомендуются для оценки прочности сцепления между различными слоями термодиффузионного цинкового покрытия, однако в отдельных случаях могут оказаться более приемлемыми другие испытания, что должно быть установлено по согласованию с потребителем.

Преимущество термодиффузионной технологии покрытий по сравнению с гальваническими состоит не только в ее превосходстве по коррозионной стойкости, но и в том, что она не вызывает необратимого водородного охрупчивания металла во время процесса нанесения (непосредственно в контейнере). Обработка изделия до и после нанесения покрытия должна исключать возможность появления водородного охрупчивания. Водородное охрупчивание в высокопрочных стальных изделиях должно быть исключено, поэтому, когда данное требование установлено потребителем, отсутствие водородного охрупчивания определяют в соответствии с требованиями настоящего стандарта.

Термодиффузионное цинковое покрытие точно повторяет контуры изделий, оно однородно по толщине на всей поверхности, включая изделия сложной формы и резьбовые соединения.

Термодиффузионное цинковое покрытие в основном состоит из железоцинковой

3 Классификация и обозначение покрытий

3.1 Классы покрытий в зависимости от толщины цинкового покрытия определяют по таблице 1.

Таблица 1 — Классы покрытий

Толщина покрытия, мкм, не менее

Класс толщины цинкового покрытия толщина цинкового покрытия

В большинстве случаев, для защиты крепежа от коррозии используются цинковые покрытия. Цинковое покрытие уникально, так как обеспечивает не только барьерную, но и электрохимическую защиту от коррозии.

Последняя известна еще и как «жертвенная» (катодная или протекторная) защита, поскольку в гальванической паре «сталь-цинк» последний «жертвует» собой, чтобы защитить сталь, на которую он нанесен. Этот эффект проявляется и на локальных участках, где покрытия уже нет (царапины, сколы, повреждения).

Выбор вида и толщины покрытия определяется условиями и сроком эксплуатации крепежа и/или величиной зазора в резьбовой паре (болт-гайка).

Методы цинкования металла

На сегодняшний день существует несколько основных видов цинкового покрытия на крепёжных изделиях. Рассмотрим их преимущества и недостатки по убыванию распространенности.

Гальваническое цинкование (электролитический метод)

Электролитическое (гальваническое) цинкование (ЭЦ), или электроцинкование, самое распространенное для крепежных изделий цинковое покрытие.

Главные достоинства — низкая цена и привлекательный внешний вид (обычно глянцевый серебристый, голубоватый либо желтый, бывает и матовый), и наилучшая доступность на рынке. Возможно гальваническое цинкование деталей с пластиковыми элементами, например самоконтрящихся гаек.

Главные недостатки — низкая коррозионная устойчивость делает это покрытие скорее транспортировочно-декоративным, чем защитным. ЭЦ подвергает покрываемые детали водородному охрупчиванию в процессе нанесения, поэтому применимо для крепежа класса прочности до 10.9. Предназначено для деталей, используемых в сухих помещениях. Толщина составляет от 3 до 24 мкм.

Холодное цинкование

Холодное оцинкование — это нанесение на подготовленную поверхность приемами, используемыми в работе с обычными красками, специального цинксодержащего состава, в результате чего образуется покрытие, обладающее теми же антикоррозийными свойствами, что и полученное методом горячего оцинкования.

Преимуществами данного метода оцинкования по сравнению с горячим оцинкованием являются:

- отсутствие ограничений по размерам крепежа;

- высокая адгезия цинкового покрытия с лакокрасочными материалами (ЛКМ), в т. ч. с порошковыми красками;

- высокая степень чистоты осажденного цинка обеспечивает повышенную химическую стойкость.

Недостатки метода холодного оцинкования:

- по сравнению с методом горячего оцинкования и термодиффузионным оцинкованием, низкая толщина покрытия (5-35 мкм), что снижает коррозийную устойчивость покрытия, полученного электролитическим методом;

- по сравнению с термодиффузным оцинкованием, существует возможность наводораживания и как следствие охрупчивание основного защищаемого материала (водородное охрупчивание).

Горячее цинкование

Горячий способ оцинкования заключается в погружении предварительно подготовленных изделий, после обезжиривания, промывки, травления, в расплавленный цинк при температуре 450 – 480°C. Образование покрытия основано на хорошем смачивании железа и его сплавов цинком.

Основным преимуществом данного метода оцинкования по сравнению с электролитическим заключается в более высокой коррозийной устойчивости покрытия, поскольку горячий способ позволяет получить покрытие большой толщины (от 40-150 мкм).

Недостатки метода горячего оцинкования:

- по сравнению с методом электролитического оцинкования и термодиффузионным оцинкованием, толщина покрытия на отдельных участках из-за наплывов колеблется в значительных пределах (40 – 150 мкм) и точная регулировка толщины этого покрытия невозможна. Горячий способ не может быть применен для покрытия изделий с точными допусками и в тех случаях, когда высокая температура может изменить свойства крепежа;

- по сравнению с термодиффузным оцинкованием, существует возможность наводораживания и как следствие охрупчивание основного защищаемого материала (водородное охрупчивание);

- низкая адгезия горячеоцинкованного покрытия с ЛКМ, в т. ч. с порошковыми красками.

Цинк-ламельное покрытие металла

Система ламельного цинкового покрытия включает в себя базовый слой, состоящий из тонких алюминиевых и цинковых чешуек (ламелей) и, при необходимости, один или несколько дополнительных слоев, придающих покрытию специальные свойства: фрикционные, коррозионную и химическую стойкость, цвет и другие.

Цинк-ламельное покрытие наносят на предварительно подготовленную поверхность деталей путем окунания в высокодисперсную суспензию цинкового и алюминиевого порошков, имеющих форму чешуек, в связующем материале или ее напыления с последующим нагревом деталей до 240°C для сушки и отверждения. Сформировавшееся базовое покрытие содержит более 70% цинкового и до 10% алюминиевого порошка, а также связующий органический материал. Оно состоит из множества слоев алюминиевых и цинковых частиц толщиной менее микрометра и шириной около 10 мкм, расположенных параллельно друг другу и покрываемой поверхности, соединенных связующим компонентом. Коррозионная стойкость покрытий свыше 700 часов в нейтральном соляном тумане, что незначительно превышает антикоррозийную устойчивость изделий, полученных электролитическим способом.

Достоинства:

- Малая толщина (до 10 мкм) позволяет получить высокую точность детали;

- Может быть нанесено на стандартно высаженный крепеж и на детали класса прочности до 10.9;

- Имеет более привлекательный, чем у Г/О, внешний вид. Кроме того, возможны разные оттенки- от светло-серого (серебристого) до черного;

- Препятствует внешнему водородному охрупчиванию и отпуску металла.

Недостаток: от сколов под покрытием распространяется коррозия. Поэтому на участках, подверженных механическому воздействию (например, на днищах автомобилей) чаще применяют горячее цинкование и ТДЦ-крепеж.

| Цинк-ламельное покрытие (тип 1) | Цинк-ламельное покрытие (тип 2) | Гальваническое цинкование + пассивирование | Горячее цинкование | |

| Электрическая защита | Проводящий | Изолирующий | Проводящий | Проводящий |

| Опасность водородного охрупчивания | Нет | Нет | Да | Да |

| Хром (6-валентный) | Нет | Нет | Да | Да |

| Коэффициент трения 0,08-0,14 | Да | Да | Нет | Нет |

| Устойчивость к кислотным щелочам | Нет | Да | Нет | Нет |

Термодиффузионное цинкование

Термодиффузионное цинковое покрытие является анодным по отношению к стали, обеспечивая ее электрохимическую защиту. Покрытию подвергаются изделия из углеродистой стали стандартного качества, качественной конструкционной углеродистой, низколегированной стали и чугуна.

Суть технологии термодиффузионного оцинкования состоит в том, что антикоррозийное покрытие формируется в результате насыщения цинком поверхности металлических изделий в порошковой среде при температуре 290-450°C, причем выбор температурного режима зависит от типа стальных изделий и марки стали. Такая технология позволяет получить любую толщину покрытия в диапазоне от 6 до 110 микрон по требованию заказчика без изменения технологического процесса. Процесс происходит в закрытом контейнере с добавлением к обрабатываемым деталям специальной насыщающей смеси. Пассивация (финишная обработка деталей) является обязательной частью процесса термодиффузионного оцинкования. Пассивация предназначена для предотвращения образования белых продуктов коррозии на поверхностях, подвергаемым воздействию атмосфер с высокой влажностью, соленой воды, морских атмосфер или циклам конденсации и высыхания.

Преимущества метода термодиффузионного цинкования по сравнению с методом горячего цинкования:

- возможность получения покрытия на резьбовых деталях и деталях сложной формы равномерного по толщине и точно повторяющего конфигурацию изделия. Плюсом также является отсутствие каких-либо наплывов цинка в местах углублений или соединений. Данное преимущество исключает необходимость снимать покрытие с внутренней резьбовых частей(гайка), как это делается после обработки горячим цинком;

- антикоррозийная стойкость в 1,5-2 раза выше, чем при электролитическом оцинковании;

- отсутствие водородного охрупчивания позволяет использовать термодиффузионное покрытие для оцинковывания крепежа с высоким классом прочности 10.9 и выше без риска снижения качественных характеристик изделия, что важно, когда изделие используется в ответственных конструкциях;

- высокая адгезия цинкового покрытия с ЛКМ, в т. ч. с порошковыми красками;

- высокая точность нанесения покрытия позволяет применять термодиффузионное оцинкование для покрытия изделий с точными допусками, например с мелкими диаметрами;

- высокая износостойкость покрытия позволяет сохранять качество изделия, подвергаемого частой сборке-разборке.

Преимущества метода термодиффузионного цинкования по сравнению с методом холодного цинкования:

- антикоррозийная стойкость в 3-5 раз выше, чем при горячем оцинковании;

- отсутствие водородного охрупчивания.

Недостатки:

- Как и горячее цинкование, требует специальной высадки под толстые покрытия. Нельзя, при толщине покрытия свыше 20 мкм, оцинковать термодиффузионным методом cтандартновысаженные болты. Вместе с тем, рекомендуемая толщина покрытия — от 30 — 40 мкм;

- Невозможно термодиффузионное цинкование деталей с пластиковыми элементами, например самоконтрящихся гаек;

- Возможен отпуск материала высокопрочных болтов с потерей их прочности;

- Цинкование крепежа вне предприятия-изготовителя либо оно дорого, либо некачественно.

Dacromet 320 («Dacral», «Geomet»)

Цинконаполненные покрытия под названием «Dacromet 320» (Дакромет 320) были разработаны фирмой «Diamond Shamrock Corp.» (США). Покрытие наносится методом погружения деталей в суспензию цинковых частиц в водном растворе органических и неорганических компонентов. После удаления излишков суспензии центрифугированием для окончательного формирования покрытия детали подвергаются ступенчатому нагреву, начиная с 80°C и до завершающей температуры 300°C.

Особенность покрытия «Дакромет 320» заключается в наличии цинковых частичек микронных размеров в виде хлопьев, предварительно обработанных в хроматном растворе и плотно связанных между собой неорганическим связующим. Толщина сухого покрытия составляет 8-10 мкм. Покрытие имеет серебристо-серый вид и, благодаря наличию в системе хроматов, обладает высокой коррозионной стойкостью — порядка 500 в нейтральном соляном тумане, что незначительно превышает антикоррозийную устойчивость изделий, полученных электролитическим способом.

Преимущества метода относительно методов электролитического и горячего оцинкования заключается в отсутствие водородного охрупчивания. Данный метод не обладает преимуществами относительно термодиффузионного оцинкования.

Механическое оцинкование

Детали, на которые наносится покрытие, помещаются вместе с гранулами и цинковым порошком в специальный барабан, в котором цинк наносится на поверхность деталей с помощью холодной сварки.

В результате механического оцинковывания деталь приобретает свойства аналогичный как при электролитическом оцинковании. Преимущество данного метода в сравнении с электролитическим заключается в отсутствии опасности водородного охрупчивания при его применении.

Сравнение цинковых покрытий

При сравнении методов цинкования металлов обычно выделяют 4 основных фактора:

- внешний вид;

- толщина;

- коррозионная стойкость;

- стоимость.

Современные защитные покрытия являются достаточно стойкими к коррозии в обычных условиях. Для проведения ускоренных испытаний стойкости покрытия используют метод испытания в соляном тумане. Однако корреляция между стойкостью в солевом тумане и ожидаемой жизнью покрытия довольно слаба, поскольку коррозия — достаточно сложный процесс и на неё влияет множество других факторов. Тем не менее тестирование солевым туманом широко применяется в промышленности для оценки коррозионной стойкости покрытий и сравнения с образцами других видов.

Образец помещают в камеру, в которой через сопло производится распыление раствора соли (как правило, хлорид натрия). Измеряют и фиксируют время, по прошествии которого на поверхности образца начинают появляться окислы (следы коррозии). Результаты выражают, обычно, в часах, проведенных в тумане без появления продуктов коррозии.

3мкм = 12 час

5мкм = 24 час

8мкм = 48 час

12мкм = 96 час

9мкм = 96 час

15мкм = 144 час

30мкм = 192 час

50мкм = 250 час

Сталь профнастила и варианты защитных покрытий

Профилированный лист имеет множество видов по техническим характеристикам, покрытию, качеству, цвету. Соответственно и разброс цен очень существенный. Поэтому не каждый может определить, какой именно профнастил лучше подходит для вашего конкретного случая.

Первое, что нужно знать — профнастил (он же, профилированный лист, профлист, гофролист) — это профилированный оцинкованный металлический лист.

Читайте также: Удельный вес воды, основные понятия и закономерности гидростатики

Профилирование с физической точки зрения — это создание ребер жесткости, оно повышает способность профлиста сопротивляться внешним нагрузкам на изгиб листа.

Изготавливают профлист методом холодного проката на профилегибочных станах из рулонов. Максимальная длина проката листового материала до 14 метров. Прокат происходит после оцинковки металлических листов.

Оцинковка

Оцинковка проходит методом горячего цинкования — изделие окунают в ванну с расплавленным цинком при температуре около 460 °C. На воздухе цинк (Zn) вступает в реакцию с кислородом (O2) и получаем оксид цинка (ZnO), потом происходит реакция с диоксидом углерода (CO2). Получается достаточно прочная пленка серого матового цвета из карбоната цинка (ZnCO3).

Класс оцинковки профнастила

Существует 3 класса оцинковки. Отличаются они массой нанесенного цинка с двух сторон на металлическое изделие из расчета на 1 кв.м. Как дополнительный параметр указывается полученная толщина (мкм) цинкового покрытия.

| Класс оцинковки | Расход цинка (г/м2) | Толщина слоя (мкм) |

| Повышенный класс (маркировка «П») | 570-855 г/м2 | 40-60 мкм |

| 1 класс | 258-570 г/м2 | 18-40 мкм |

| 2 класс | 142-258 г/м2 | 10-18 мкм |

Сфера применения разного класса оцинковки

Повышенный класс больше предназначен в неблагоприятном климате (морской климат, пыль, снег) и в зонах с агрессивной средой (промышленные предприятия).

Первый класс в основном применяют в частном строительстве и чаще из-за цены, потому что дешевле.

Второй класс покрытия чаще используют на строительных объектах, где срок эксплуатации измеряется в месяцах. Это могут быть временные ограждения, бытовки и т.п.

Какие существуют классы

В зависимости от количества нанесенного на металлопрокат цинка, выделяют следующие категории:

- Повышенный класс (обозначают буквой «П»). Количество нанесенного с двух сторон цинка в пределах 570-855 г на м2, толщина в рамках 40-60 мкм. Это наиболее высокий класс цинкования, который гарантирует оптимальное противодействие коррозии.

- 1 класс – масса цинкового слоя с двух сторон в пределах 258-570 г на м2, уровень толщины от 18 до 40 мкм.

- 2 класс – цинк наносится в объеме от 142 до 258 г на м2, при этом толщина слоя нанесенного компонента составляет в пределах 10-18 мкм.

Сфера применения

От класса цинкования зависит область применения металлопроката. Первый и повышенный класс эксплуатируют в неблагоприятной климатической обстановке, к примеру, на территориях побережий, в местности, где часто случаются негативные погодные явления (пылевые бури, снегопады, и пр.). Подобные металлоконструкции отличаются высокой стойкостью по отношению к агрессивным внешним факторам. Это непосредственно влияет на их цену.

В строительных работах используют оцинкованные металлоконструкции второго класса из-за их доступности. При подборе и покупке металлопроката, обработанного методом цинкования, а также непосредственно выборе технологии защиты металлоконструкций не следует ориентироваться исключительно на стоимость. Грамотное решение данного вопроса позволит в будущем сэкономить средства на восстановлении испорченных конструкций из металла или покупке новых. Наша предлагает обработку металлопроката инновационными способами цинкования для противодействия любому негативному влиянию окружающей среды.

Область применения

Профлист — это строительный материал и используется как:

- кровельный;

- облицовочный стеновой;

- материал для заграждающих конструкций (забор, фасад);

- опалубка при возведении монолитных железобетонных перекрытий;

- сэндвич-панели.

Область применения конкретного профлиста указывают специальной маркировкой:

- С — стеновой;

- Н — несущий;

- НС — несуще-стеновой;

- ПК — профнастил кровельный;

- МП — универсальный (для стен, кровли, сэндвич-панелей);

- ПГ («продольно гнутый») — профилированные листы с данной маркировкой применяются для устройства арочных конструкций, арочных навесов, ангаров.

Нужно понимать, что заявленный тип профнастила — это всего лишь рекомендации от производителя. Вы должны учитывать технические условия объекта на котором будете применять профлист, условия и срок эксплуатации. Например, если вы делаете беседку или небольшую пристройку к дому со сплошной обрешеткой, то вам пойдет и простой стеновой профлист С8. А если вам нужен высокий забор и в вашей местности сильные ветра, то лучше будет применить усиленный профлист.

Толщина металла профнастила

В зависимости от области применения и назначения профнастил изготавливают разными толщинами. Обычно толщина металла колеблется от 0,3мм до 1,2мм.

Читайте также: Страховочная система, беседка, обвязка: как выбрать?

Нужно понимать, что толщина металла в большей степени влияет на срок службы и в меньшей степени на деформацию. На сопротивление к деформации (прогибу) больше влияет высота профиля.

Ещё нужно учитывать, что от толщины металла зависит прочность в местах крепления профлиста. Если у вас сильные ветра, то лучше использовать металл потолще и крепить с более широкими шайбами.

Стоит учитывать, что заявленная на маркировке толщина металла может не соответствовать действительности. Производитель гарантирует заявленную толщину только, если в характеристиках указан ГОСТ.

Оптимальной толщиной для кровельного материала из профилированной стали считается 0,45-0,6 мм. Но это общая рекомендация и в каждом конкретном случае лучше посоветоваться со специалистом.

Полимерное покрытие

На отдельные линейки профнастила наносится синтетические полимерные покрытия с наружной, стороны. Это нужно не только для повышения эстетических качеств, но и для дополнительной защиты цинкового или алюмоцинкового покрытия от внешних воздействий: ультрафиолета солнечного света, дождя, снега, образовавшейся наледи и поднимаемой ветром пыли. Регламентируется нанесение полимеров ГОСТ Р 52146.

Для нанесения могут использоваться различные синтетические составы:

- Полиэстер – наиболее дешевый, оттого и наиболее распространенный вариант. Наносится на поверхность слоем толщиной 25 мкм. Преимущества: пластичный, глянцевый, гладкий – пыль и грязь практически не остаются на поверхности. Недостатки: низкая устойчивость к механическим повреждениям, поэтому при погрузке-разгрузке и доставке профнастила на место монтажа требуется повышенная аккуратность. Существует также профлист с более прочным матовым полиэстеровым покрытием – оно выполняется в два слоя и содержит в составе тефлон.

- Пурал – сочетание полиуретана с полиамидом. Также может быть глянцевым и матовым. Прочнее, но и дороже полиэстера.

- Пластизол. Синтетический материал на основе ПВХ. Отличается существенно большей толщиной – до 200 мкм. Выпускается не только в большом ассортименте цветовых решений, но и с различной фактурой. Наиболее стойкий к механическому воздействию из всех синтетических покрытий. Единственное ограничение на его использование – длительное воздействие солнечного света, однако содержащийся в нем ультрафиолет влияет исключительно на визуальную составляющую, не затрагивая прочность и другие защитные качества.

Длина листа

Как правило, в наличии на складах всегда имеются самые популярные профлисты мерной длины (2,3,6 м), но под заказ можно произвести любую длину от 0,5 до 12 м (кратно 1 см).

Если покрываете крышу профлистом, то мы рекомендуем использовать длину, равной длине ската крыши (с допуском). Это позволит:

- создать более целостное покрытие — лучше защитит от воды при ливнях и весеннем таянии снега;

- сократить расходы на обустройство кровли — меньше стыков с нахлестами;

- сократить сроки монтажа;

- уменьшить количество отходов.

При этом следует учесть, что при длине листа более 6 метров придется арендовать спецтехнику, что заметно удорожит транспортировку материала. Профлисты большой длины сложнее поднимать на крышу.

Общая и полезная ширина

Рулонная тонколистовая сталь, которую используют для изготовления профлиста, имеет стандартную ширину 1250 мм. После прогона на прокатном стане ширина профлиста меняется за счет формирования гофры. Чем больше гофры и чем она выше, тем меньше ширина полученного профлиста. Например, ширина профлиста С8 равна 1200 мм, а ширина профнастила Н75 уже 800 мм.

Общая ширина — это и есть фактическая ширина профлиста. Полезная ширина — это ширина части профнастила, который не перекрывается другим листом во время монтажа внахлест. Т.е. полезная ширина помноженная на кол-во профлистов — это ширина, которую покроют эти профлисты после монтажа внахлест.

Но не всегда заявленная полезная ширина фактически такой является. Например, если вы используете профлист как кровельный материал, то при пологих крышах советуют монтировать листы с нахлестом в две волны (что уменьшает полезную ширину), чтобы при ливневых дождях и таянии снега на крыше вода не просачивалась на стыках.

Для профилированного листа в России разработан стандарт — ГОСТ 24045-94 (Профили стальные листовые гнутые с трапециевидными гофрами для строительства), который строго регламентирует размеры листа профнастила и другие параметры материала, включая толщину оцинковки.

Материалы и технология производства

Все технические условия производства определяются действующим ГОСТ 14918-80. В соответствии с этим нормативным документом используются марки стали 08, 08 пс, 08 кп. Сейчас встречаются и другие марки стали, например, Ст1, Ст2, Ст3, 10кп. По ГОСТ Р 52246 отметим такие марки стали как 220, 320, 280, 250, 350. Цинк применяется марок Ц0 и Ц1, допускается наличие в нем легирующих элементов.

Читайте также: Методическая разработка урока «Кручение. Определение модуля сдвига при кручении» методическая разработка по теме

Ранее, до момента начала действия ГОСТ 24045-2016, допускалось использование и других видов защитного покрытия. Речь идет об алюминицинковом (АЦ) и электролитическом оцинкованном (ЭОЦП) покрытии. Алюминицинковое покрытие состоит из алюминия, цинка и кремния. Пропорция алюминий/цинк/кремний порядка 55/43,4/1,6. Такое покрытие отличается повышенной устойчивостью к коррозии. Производители дают гарантию в 10 лет и указывают на срок службы в 30 лет и более.

Плотность нанесения цинка в среднем 275 гр/м². Это создает защитный слой толщиной в 25-30 мкм. В целом толщина используемого защитного слоя отличается. В соответствии с DIN EN 10143 этот параметр от 90 мкм. По ГОСТ 14918-80 от 10 мкм до 60 мкм включительно. Гарантийный срок службы оцинкованного листа 5 лет, период полезной эксплуатации до 20 лет и выше.

В ГОСТ Р 58389-2019 вернулись к старой терминологии при обозначении оцинкованного профнастила, используемого для сталежелезобетонных конструкций. Применяется следующая классификация покрытия:

- Ц – указывающая на технологию цинкования;

- АЦ – рассмотренное выше алюминицинковое покрытие;

- ЛКП – это либо Ц, либо АЦ с дополнительным лакокрасочным покрытием;

- ПЗП – отличается от ЛКП тем что вместо краски используются полимерные материалы, например, то же пластизолевое покрытие.

Оцинкованный холоднокатаный стальной прокат обрабатывается на специализированных профилегибочных линиях. Их еще называют станами. Используется технология холодной гибки листа с приданием ему определенного профиля. Таким образом и выпускается такой вид продукции как профнастил оцинкованный.

Высота и ширина профиля

Не многие знают, что в первую очередь, высота профиля влияет на сопротивление к нагрузкам на прогиб профлиста. Поэтому если вы делаете крышу, то чем больше пролет у обрешетки и/или чем больше снеговая нагрузка, тем больше должна быть высота профиля. Чем меньше угол крыши, тем шире основа между профилями.

Ещё нужно учитывать, что чем выше профиль, тем меньше шансов воде проникнуть в местах стыков профлистов. Ширина между профилями должна быть такой, чтобы вода хорошо стекала с крыши.

Тип покрытия и цвет

Защитное покрытие профилированного листа — это важный параметр, который определяет срок эксплуатации. Рассмотрим какие виды покрытий может иметь профлист, как понять, что вам подходит и каким образом можно сэкономить.

Оцинковка

Самое недорогое и самое недолговечное покрытие — это оцинковка. Оцинкованный профлист использует для временных строительных заборов, бытовок, опалубки, т.е. там, где планируется недолговременная его эксплуатация. В частном секторе строительства такой профилированный лист используется крайне редко, его срок службы всего около 15 лет, а внешний вид он теряет за 2-3 года. Производитель дает гарантию на срок эксплуатации не более 5 лет.

Внешний вид оцинкованного профнастила после небольшого срока эксплуатации

Алюцинк

Более надежное покрытие из алюцинка (цинк — 43,4%, алюминия — 55% и 1,6% кремния). Такое покрытие служит намного дольше, чем просто оцинкованное. Его чаще используют на крупных объектах: сборные гаражи, ангары, склады. Частными застройщиками такой материал используется редко.

Полимерное покрытие

Полимерное покрытие — самое долговечное и самое дорогое, его срок службы составляет 25-50 лет. Такое покрытие, в основном, используется в современном строительстве.

В качестве защитного слоя могут использовать разные полимеры, которые отличаются по химическому составу, стойкостью к различным внешним воздействиям.

Современное покрытие профлиста — полиэстр

В России чаще всего используется профилированный лист с защитным покрытием из следующих материалов:

- Полиэстер. Самый дешевый. Бывает глянцевым и матовым. Толщина слоя глянцевого РЕ – 20 мкм, матового – 35 мкм. Не боится высоких температур, но нестоек к механическим воздействиям. Поэтому при транспортировке и монтаже нужно быть аккуратным, так как слой полиэстера очень тонок и легко царапается. Медленно и равномерно выгорает, подходит для использования в диапазоне температур от – 30 до + 80 °С. Имеет срок службы от 25 лет. Гарантия от производителя: на срок службы — 10 лет, внешний вид — 5лет.

- Пурал (Pural, Полиуретан). Дорогой материал. Крайне износоустойчив. Толщина покрытия 50 мкм. В основе покрытия полиуретан, который придает ему устойчивость к стиранию. Устойчив к ультрафиолету, обладает стойкостью к химическим и механическим воздействиям, а также перепаду температур. Как правило, используется в агрессивных средах: на морском побережье, в промышленных зонах, на территориях с повышенной солнечной активностью или влажностью. Его срок службы достигает 40 лет.

- Пластизол (ПВХ). Очень износостойкое покрытие, которое наносится толстым слоем и отлично выдерживает агрессивные среды. Толщина пластизола 200 мкм. Выгорает на солнце, а также не переносит нагрев до больших температур. Цветовая гамма обычно светлая, возможно текстурирование. Применяется в регионах севера и центральной полосы в зонах с агрессивными климатическими или техногенными условиями.

- PVDF (ПВДФ). ПВДФ покрытие профнастила состоит из 80% поливинилфторида и 20% акрила. Обеспечивает отличную защиту от любых типов немеханических воздействий, невероятно устойчив к ультрафиолетовому излучению, поэтому практически не выцветает. Обеспечивает хорошую защиту от механических повреждений. Гарантия от производителя — 40 лет.

При выборе покрытия вам нужно учитывать не только местный климат, но и локальные особенности объекта. Если климат жаркий, а вам нужно сделать крышу для беседки, а она стоит в тени дерева, то вам подойдет и обычный полиэстр.

Но лучше при выборе покрытия проконсультироваться со специалистом.

Выбор цвета у современных материалов огромный. Только нужно учитывать, что это относится не ко всем толщинам профлиста. Самый большой выбор у профнастила с толщиной 0,45-0,5 мм.

Цинковое покрытие

Поскольку используемые марки сталей подвержены коррозии под действием влаги и прямом контакте с почвой, что изначально предполагается при дальнейшей эксплуатации профлиста, они подвергаются дополнительной защите с помощью нанесения покрытия.

Чаще всего используется цинковое покрытие по ГОСТ 3640 марок Ц0 или Ц1 (содержание цинка 99,975% и 99,95% соответственно). Метод нанесения – горячее цинкование. В этом случае заготовка (плоский лист или размотанный рулонный прокат) погружается в емкость с расплавленным цинком. В результате температурного воздействия на его поверхности образуется прочное химическое феррум-цинковое соединение, мгновенно покрывающееся оксидной пленкой при контакте с кислородом воздуха. Согласно ГОСТ 14918 толщина защитного слоя равна всего 18-40 мкм, по европейским стандартам – 25 мкм, но этого вполне достаточно для надежной защиты стальной основы от коррозии. Примерный расход цинка для равномерного покрытия листа с обеих сторон – 258-570 г/м2.

Алюцинк (алюмоцинк) – альтернатива цинковому покрытию. Этот состав представляет собой сплав из 43% цинка, 55% алюминия и ряда других добавок, например, кремния. Регламентирует выпуск проката с таким покрытием ТУ 14-11-247-88. Защита стали производится по тому же принципу: алюминий и цинк окисляются на воздухе, покрываясь тончайшей пленкой, препятствующей попаданию воды и пара непосредственно на сталь и ее последующей коррозии. Основное преимущество алюмоцинкового покрытия в сравнении с нанесением «чистого» цинка – большая устойчивость к высоким температурам и возможность использования сварки, в то время как цинковое покрытие во время ее выгорает. Конкретно в случае с профнастилом это не критично, поскольку сварку для его монтажа не используют.

Советы по выбору материала

В зависимости от области применения, профлист имеет разные параметры и соответственно разную цену, поэтому вы должны в первую очередь определиться:

Читайте также: «Легче воздуха, крепче виски, дешевле пыли»: как появилась и зачем была придумана колючая проволока

- где вы планируете использовать данный материал,

- какую нагрузку он будет испытывать,

- в каких условиях эксплуатироваться,

- на какой срок эксплуатации вы рассчитываете.

При выборе профлиста, не стоит недооценивать толщину профилированных листов, этот показатель влияет на срок эксплуатации и сопротивление к локальным нагрузкам: на отрыв в местах крепления, стойкость на прогиб во время града, при монтажных и ремонтных работах и т.п.

Толщина металла сильно влияет на цену, поэтому в каких-то случаях стоит сделать упор на высоту профиля. Высота профиля уменьшает площадь покрытия. Вам нужно найти золотую середину между толщиной металла и высотой профиля.

По разнообразию покрытия и выбору цвета самый подходящий профлист с толщиной 0,5мм ГОСТ.

Зачем требуется цинкование

Покрытие из цинка – это тонкий слой, который наносится на поверхность металлоконструкций для повышения долговечности и противодействия коррозионным процессам. Именно от того, насколько прочным является слой из данного материала, будет зависеть период использования металлопроката. Качество цинкования можно определить методом нанесения покрытия и толщиной слоя. Ниже вы узнаете, какие выделяют классы цинкования.

Советы по покупке профнастила

При покупке обязательно проведите осмотр профлиста:

- посмотрите на предмет дефектов, сколов, пятен и отслоений;

- при покупке профилированных листов проверьте геометрию первой и последней волны, чтобы внахлест они идеально соприкасались друг с другом;

- обратите внимание на края, они должны быть ровными и без зазубрин, иначе материал быстро начнет ржаветь.

- Проверьте длину, ширину и толщину, она должна совпадать с заявленными продавцом параметрами.

Если купить профнастил с дефектами, то некачественный монтаж гарантируется.

Источник https://stenco.ru/stati/gost-tsinkovaniya

Источник https://smetiz.ru/tekhnicheskaya-informaciya/pokrytiya/cinkovoe-pokrytie/

Источник https://mehmanxona.ru/izmereniya/klass-cinkovaniya.html