Оцинкование стальной проволоки

Оцинкование стальной проволоки представляет собой процесс покрытия ее поверхности защитным слоем цинка. Полученная в результате применения такой технологии конечная продукция пользуется повышенным спросом на рынке метизов и находит широкое применение во многих сферах промышленного производства, начиная со строительной отрасли, включая сельское хозяйство, и заканчивая транспортными предприятиями. Сегодня на долю оцинкованной проволоки приходится примерно третья часть от всего объема производства подобных длинномерных изделий. Сформированное покрытие, наряду с защитой механической, обеспечивает еще и электрохимическую защиту.

Методы

Требования к процедуре оцинкования прописаны в ГОСТе P 58078-2018. В нем же указаны и методы ее проведения:

- погружение в емкость, в которой находится расплавленный цинк. Этого элемента в сплаве должно содержаться не меньше 50%. Добавками чаще всего служат никель (Nі), олово (Sn) и алюминий (Аl);

- контакт с растворенным в воде электролитом.

Рассмотрим эти способы более подробно.

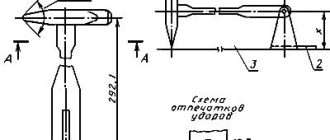

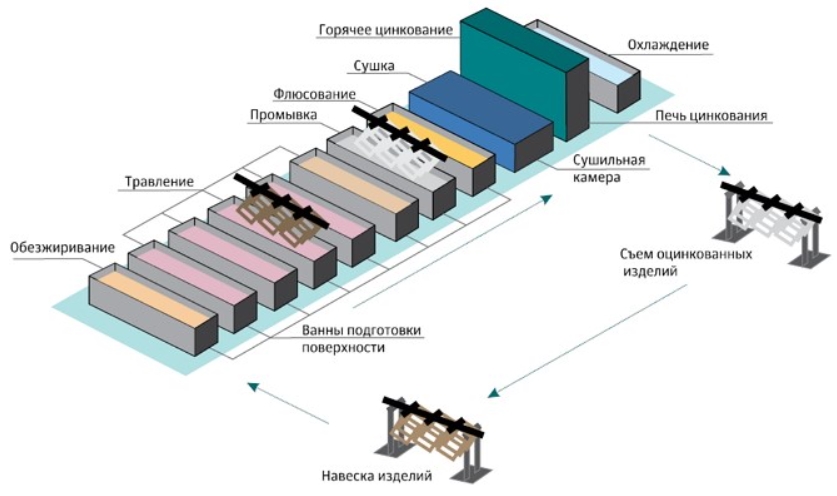

Горячее оцинкование

Так коротко называется первый из вышеуказанных способов. Последовательность его этапов представлена на рисунке.

- Обезжиривание. Это очень важный этап. От него зависит качество оцинковки в целом. Обезжиривание предполагает удаление с поверхности проволоки пятен масла и других загрязнений. Для этого применяется специальный реагент. Его тип определяется физико-химическими свойствами подлежащей удалению субстанции. Обработка выполняется при температуре, не выходящей за пределы 60°C≤Т≤80°C. По завершении обезжиривания поверхность проволоки тщательно промывается.

- Травление. Суть данного этапа – очистка поверхности длинномерного изделия от оксидов железа – ржавчины и окалины. Обработка производится с использованием соляной кислоты (НСl) с концентрацией (обозначение «С»), принимающей значение из диапазона 120 г/л ≤С≤210г/л. Чтобы минимизировать риск водородного насыщения и ограничить степень воздействия на металл основы и удалять при этом исключительно гидроксилы и оксиды, рекомендуется добавлять специальные вещества – ингибиторы.

- Промывка после этапа травления. Цель проведения этой операции – удаление солей и нейтрализация оставшихся следов кислоты.

- Флюсование. Выполняется для решения триединой задачи: обеспечение высокого уровня смачиваемости поверхности проволоки расплавленным цинком; защита пассивированной пленкой флюса металла основы от дальнейшего возможного оксидирования; растворение окислов железа (Fе 3 О 4 , Fе 2 О 3 , FеО), вновь сформировавшихся в ходе промывки.

- Концентрация применяемого флюса колеблется в пределах 400 г/л≤С≤600г/л. Его компонентами являются следующие вещества: NН 4 Сl – хлорид аммония и ZnСl 2 – это хлорид цинка.

- Сушка. Выполняется путем нагрева до температуры, приближающейся к отметке 100°C. Цель ее проведения – испарение с поверхности влаги. Это предотвратит выплескивание жидкого цинка паром воды, когда изделие будет помещаться в печь.

- Оцинкование. Включает следующие фазы:

- — погружение. Скорость погружения играет важную роль. Если она очень низкая, поверхность металла освободится от пленки флюса. Тогда не исключено повторное окисление. Слишком быстрое погружение обусловит захват с поверхности оставшихся частичек солей, а флюсу не хватит времени, чтобы расплавиться. В результате образуются дефекты;

- — пребывание в расплаве. Продолжительность этой фазы (параметр «t») принимает значение из диапазона 3 мин.≤t≤10 мин.;

- — извлечение из ванны. Скорость этой фазы оказывает влияние на окончательную толщину защитного слоя. Ее подбор должен осуществляться с учетом одновременно двух факторов: способность цинка к растеканию и скорость его отвердевания.

- Охлаждение. Данный этап осуществляется путем помещения изделия с уже отвердевшим цинковым покрытием в емкость с водой, либо просто под отрытым небом на территории завода.

Стоит отметить один важный момент. На современных металлургических комбинатах устанавливается оборудование удаления сухих мелких частичек из-под укрытий ванн – т.н. система аспирации. Работая совместно с вытяжным кожухом, смонтированным на грузозахватном приспособлении – траверсе перемещения –, она гарантирует стабильную и постоянную вытяжку паров вещества НСl – соляной кислоты. Таким образом обеспечивается надежная защита всех технологических агрегатов от воздействия коррозии, возникающей по причине образования этих самых паров.

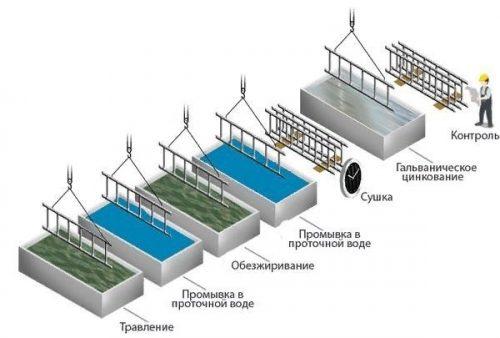

Гальваническое оцинкования

По сравнению с вышеописанной технологией гальваническое оцинкование дешевле и проще. Толщина защитного слоя (обозначение «Т»), формируемого этим методом, изменяется в диапазоне 6,0 мкм≤Т≤40,0 мкм. Коротко рассмотрим его этапы.

- Травление. Удаляются оксиды железа – ржавчина, а также окалина – с поверхности стальной проволоки. Операция проводится в соляной кислоте.

- Промывка. В результате поверхность металла освобождается от вещества НСl.

- Обезжиривание. Это – важнейший этап. От качества его выполнения зависит степень сцепления наносимого защитного слоя с металлом основы. Например, для удаления жиров, имеющих минеральное происхождение, в частности, масел данного типа, используются органические растворители. Иного подхода нужно придерживаться при работе с жирами животного либо растительного происхождения. Тогда нужно применять растворы солей металлов щелочной группы.

- Промывка. Проводится с целью удаления обезжиривающих химических соединений.

- Сушка.

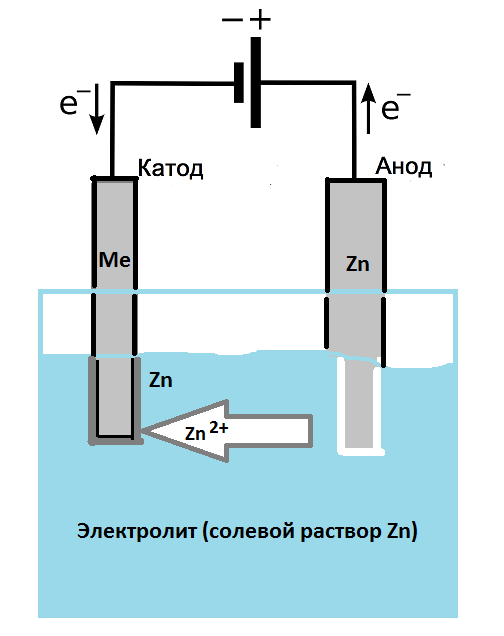

- Собственно, гальваническое цинкование проволоки. В основе данной технологии находится принцип, в соответствии с которым работает гальваническая пара.

- Функцию анода выполняет цинковая пластина, а в качестве катода выступает металл проволоки, которая с помощью специальных приспособлений протягивается по емкости с солевым раствором цинка (электролитом). После подключения источника питания через раствор начинает протекать электрический ток. Активные частицы – катионы и анионы – поляризуются. Защитный слой на поверхности проволоки формируют положительно заряженные ионы Zn 2+ , осаждающиеся на катоде, подключенном к минусовой клемме источника питания.

- Контроль. Согласно положениям ГОСТа P 58078-2018 конечная продукция подлежит испытаниям на предмет степени сцепления защитного слоя с ее поверхностью. Для этого проволока спирально навивается по условиям конкретного теста. При этом на покрытии не должны образовываться трещины и надломы. В целом же, к качеству сформированного защитного слоя предъявляются особые требования. Ведь он придает стальной проволоке новые свойства. Поэтому рассмотрим этот вопрос более подробно.

Требования к сформированному покрытию

Прежде всего, производителю необходимо контролировать массу защитного слоя.

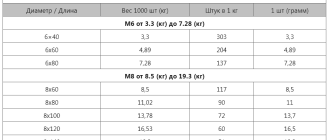

Масса покрытия

В ГОСТе P 58078-2018 прописаны требования к минимальной массе цинка, которая должна присутствовать на единице площади поверхности длинномерного метизного изделия в зависимости от класса покрытия. В размещенной ниже таблице, содержащей числовые показатели этого параметра, диаметр проволоки отображен в миллиметрах.

Оцинкованная проволока — какие особенности имеет? Изготовление, использование и характеристики основных типов проволоки

На сегодня проведение ремонта, различных монтажных работ существенно облегчено, благодаря достаточному выбору строительных материалов. В условиях современного рынка можно найти, как обыкновенную медную, так и универсальную оцинкованную проволоку.

Подобный материал нашел широкое применение в промышленности и в быту, обладает особой гибкости, но вместе с тем, достаточной прочностью.

Общие характеристики проволоки

Стальная оцинкованная проволока представляет собой нить из стали, наружная поверхность которой покрыта слоем цинкового напыления.

Сечение металлической нити может быть различным, что регламентируется государственными правилами. По своей форме проволока может быть округлой, но можно найти квадратное или шестигранное сечение нити.

Очень редко встречается оцинкованная проволока с сечением трапециевидной формы. Вес мотка проволоки разительно отличается, поскольку различен диаметр и сечение стальной нити.

Области применения оцинкованной проволоки

Любой строительный материал имеет свои определенные области применения. Не является исключением и стальная проволока с цинковым покрытием.

Непосредственно перед приобретением данного строительного материала владелец или мастер должен убедиться, что металлическая нить полностью соответствует требованиям.

Сегодня известны следующие области применения оцинкованной проволоки:

- Производство сеток (для забора, армирующая сетка для габионов, для обустройства садовых дорожек, площадок, подъездных дорожек во дворе).

- Стальная нить с цинковым напылением широко используется для изготовления качественным тросов и пружин.

- Особенности строения и формы позволяет выбирать данный тип материала для прокладки электрической проводки и заземляющего контура.

- Одной из известных областей применения является изготовление электродов.

- Кровельная проволока используется для обустройства армирующего перекрытия, на которое укладывается черепица или другой кровельный материал.

Оцинкованная проволока нашла свое применение и в сельском хозяйстве, ландшафтном дизайне.

Из стальной нити изготавливают опорные стойки для вьющихся растений, для оформления зеленых изгородей, формирования каркасов под будущие фигуры из самшита.

Преимущества выбора оцинкованной проволоки

Каждый строительный материал, используемый на практике, имеет ряд особенностей эксплуатации, минусы и плюсы.

Среди очевидных преимуществ стальной проволоки с цинковым покрытием следует отметить:

- Электрический кабель, изготовленный из оцинкованной проволоки, надежно защищен от повреждающих внешних факторов. Кроме того, подобный тип проволоки прослужит значительно дольше, что связано с наличием цинкового напыления. Цинк и его соединения предотвращают контакт сердцевины провода с влагой, конденсатом, защищают от резких перепадов температур.

- Более эстетичный внешний вид оцинкованной проволоки. Особенно важна данная характеристика для ландшафтного дизайна, производства красивых плетеных скульптур, в искусстве декора.

- Благодаря особой технологии производства оцинкованной проволоки (термическая обработка с одновременным нанесением цинкового покрытия), такой материал может использоваться для изготовления гвоздей. Однако, следует выбирать проволоку оптимального диаметра.

- Из стальной нити с цинковым покрытием отлично получается делать оплетки для ручек, ведер, кольца для брелоков и многие другие предметы быта.

- К плюсам относится и тот факт, что выпускающие компании используют в производстве преимущественно низкоуглеродистую стальную проволоку. Минимальное количество углерода в первичном сырье обеспечивает достаточную прочность конечного продукта.

Даже по стоимости оцинкованная проволока остается весьма доступной, что позволяет каждому мастеру приобрести проволоку для своих целей.

Виды проволоки по диаметру нити

Диаметр стальной оцинкованной проволоки представляет собой один из важнейших параметров, определяющих область применения данного материала.

Сегодня выделяют следующие виды проволоки по сечению:

- 0,2 см. Подобная разновидность металлической нити обладает повышенной мягкостью, что связано с минимальной толщиной. Наиболее часто подобная проволока применяется в декоративном искусстве, в ручном плетении различных аксессуаров, в ландшафтном дизайне.

- Оцинкованная проволока сечением 4 мм относится к наиболее популярным видам металлической нити. Такую проволоку можно согнуть руками, придать ей заданную форму, однако, жесткость уже достигает оптимального уровня. Материал данного диаметра уже может использоваться для монтажа заземляющего контура.

- Для производства армирующих сеток применяется оцинкованная проволока сечением 0,6 см. Такая разновидность металлической нити не нашла применения в других областях.

Также известна стальная проволока диаметром 8 мм, которая используется в качестве армирующего каркаса перед бетонной заливкой, что обусловлено достаточным сечением нити и её прочностью.

Технологии производства проволоки

На практике важное значение имеет и технология производства оцинкованной проволоки. В первую очередь, следует интересоваться, каким способом нанесено цинковое покрытие на стальную основу:

- Гальванизация. При этом стальную нить погружают в специальную ванну, где находится густой солевой раствор. Через емкость пропускают электрический ток. Под воздействием тока на металлической нити оседает цинковое напыление. Преимущество данной методики заключается в нанесении однородного, сплошного слоя цинка на поверхность проволоки. Однако, слой защитного покрытия остается на низком уровне.

- На практике также используется второй способ нанесения цинка. Данная процедура имеет название горячая оцинковка. При этом стальную нить погружают в ванну, в которой находится расплавленный сплав (цинк и многие другие элементы химической таблицы).

Вторая методика имеет более высокую стоимость, но благодаря технологии удается получить более толстый защитный слой цинка.

Источник https://www.rusbolt.ru/articles/11394/

Источник https://materialyexpert.ru/oczinkovannaya-provoloka/

Источник