Покрытие болтов цинком: способы, виды и альтернативы

Цинкование представляет собой нанесение слоя цинка на металлический крепеж. Главная функция такого покрытия – защита от коррозии. Принцип действия основан на окислении цинка при взаимодействии с воздухом. Вследствие этого на поверхности болтов образуется пленка, не пропускающая кислород к металлу.

Цинк защищает болты от коррозии в средних условиях эксплуатации – при температуре до +70 °С и без воздействия агрессивных сред. При повышении температуры антикоррозионные свойства теряются и крепеж защищается только механически.

Метод нанесения цинкового покрытия и его толщина зависят от цели использования и условий функционирования крепежа.

Для работы в легких условиях, то есть в теплом сухом помещении, достаточно нанести слой в 5-8 мкм.

При работе в условиях образования конденсата покрытие должно быть толщиной от 8 до 12 мкм.

При эксплуатации в умеренном климате толщина достигает 25 мкм.

В очень жестких условиях, таких как морской климат и агрессивные среды, наносится слой более 25 мкм.

При проведении теста в соляном тумане по стандарту DIN EN ISO 9227 цинковое покрытие показало результат в 120 часов защиты от коррозии.

Рис.1. Оцинкованный болт

Покрытие болтов цинком: основные методы нанесения

Гальваническое цинкование, его еще называют холодным способом, представляет собой нанесение цинкосодержащего состава стандартными методами окрашивания.

Данный способ дает возможность обработать крепеж любого размера, позволяет наносить краску на защищенную поверхность. Толщина полученного слоя составляет около 5- 30 мкм, что не обеспечивает эффективную защиту от коррозии.

Горячее цинкование – погружение предварительно подготовленных болтов в цинк, нагретый до +450 °С. Вследствие этого образуется покрытие толщиной от 40 мкм, обладающее высокими антикоррозионными свойствами.

Недостатком данного способа является неравномерность полученного слоя. Горячее цинкование не применяется к крепежу, имеющему точные допуски, а также если высокие температуры меняют свойства обрабатываемых деталей.

Диффузионное покрытие болтов цинком (шерардизация) представляет собой обработку болтов в цинковом порошке при нагреве до +300-450 °С, или в парах цинка при температуре до +900 °С.

Данный метод позволяет создать покрытие любой толщины от 6 до 110 микрометров. Коррозионная стойкость в несколько раз выше предыдущих способов. Покрытие наносится равномерно и точно повторяет форму детали.

Однако такая процедура требует больших затрат, поэтому используется достаточно редко.

Альтернатива покрытию цинком

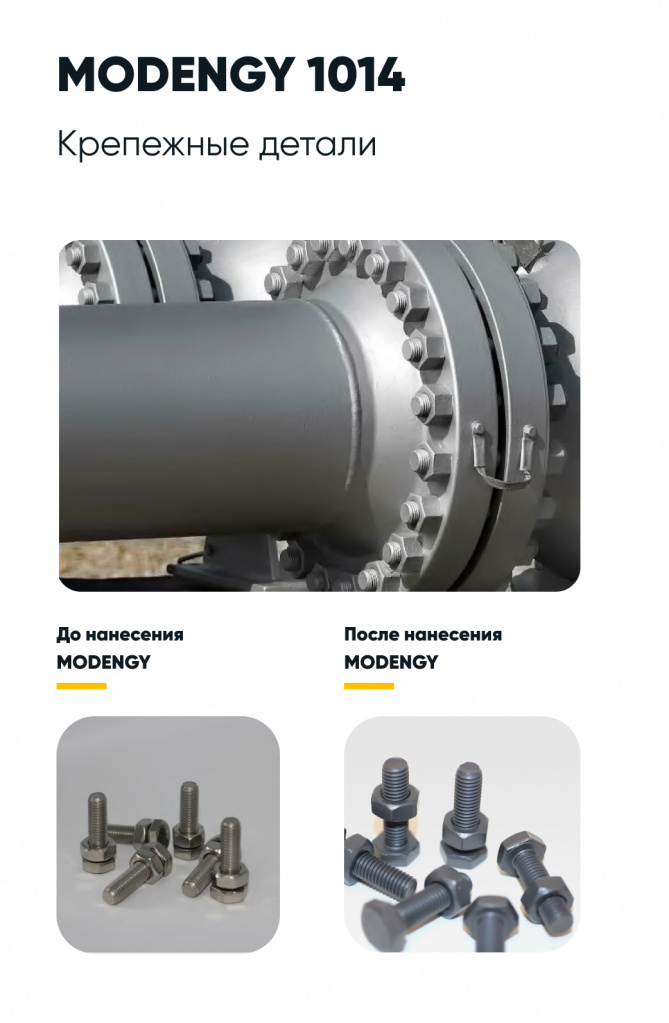

Эффективной альтернативой цинковому покрытию является применение антифрикционных твердосмазочных покрытий компании «Моденжи». MODENGY 1011 и MODENGY 1014 изготавливаются на основе политетрафторэтилена.

Рис. 2.Болты с покрытием MODENGY 1014

Преимущества применения покрытия MODENGY 1014 над цинкованием:

- Более высокие антикоррозионные свойства — от 672 часов защиты по результатам теста в соляном тумане по стандарту DIN EN ISO 9227

- Стабилизация коэффициента закручивания

- Широкий диапазон рабочих температур: от -75 до +255 °С

- Химическая стойкость

- Придание деталям эстетичного внешнего вида

- Обеспечение возможности многократной сборки-разборки соединения (цинкование обеспечивает однократное закручивание)

- Противозадирные свойства, защита от прикипания и заедания

- Снижение трения в резьбе

Преимущества и недостатки цинкового покрытия

- Антикоррозионная и механическая защита деталей

- Низкая стоимость

- Вред для окружающей среды

- Есть вероятность водородного охрупчивания крепежа, которое проявляется в проникновении водорода в структуру металла, что приводит к его растрескиванию и пористости (исключение – цинкование методом шерердизации)

- Ежегодное разрушение покрытия на несколько микрометров

- Для эффективной защиты деталей необходим толстый слой покрытия, который оказывает значительное влияние на размер детали

- Сложная технология нанесения

Покрытие болтов цинком для увеличения их ресурса: способы и альтернативы

Покрытие болтов цинком для увеличения их ресурса: способы и альтернативы

Цинковое покрытие является самым популярным методом защиты крепежа от коррозии и механических повреждений. Различные способы нанесения материала позволяют создавать необходимую толщину покрытия и менять его свойства.

Покрытие болтов цинком заключается в нанесении на крепежные изделия состава, содержащего цинк. Он окисляется при взаимодействии с кислородом и образует на металлической поверхности устойчивый слой, состоящий из продуктов коррозии.

Стандартное цинковое покрытие толщиной около 10 микрометров защищает болты от коррозии в легких и средних условиях эксплуатации: в сухом помещении при температуре до +70 °С. В условиях влажности и более высоких температур детали защищены только от механических повреждений.

Для усиления защитных характеристик цинкового покрытия увеличивают его толщину. В сложных условиях эксплуатации она может превышать 100 микрометров. Это значительно сказывается на конечных размерах детали.

Оптимальная толщина и способ нанесения покрытия определяются исходя из целей, условий эксплуатации, материала болтов.

Рис. 1. Оцинкованные болты

Методы нанесения цинкового покрытия

Гальваническое покрытие болтов цинком подразумевает нанесение цинкового состава на болты в растворе электролита. Цинк оседает на металле ровным слоем толщиной примерно 5-20 микрометров.

Горячее цинкование производится путем погружения деталей в цинк, нагретый до +400 °С. В результате создается покрытие толщиной около 40 микрометров с высокими антикоррозионными свойствами.

Однако данный метод не подходит для деталей с точными допусками, так как защитный слой является неравномерным. Также не рекомендуется применять горячее цинкование для обработки металлов, меняющих свои свойства при высоких температурах и для крупногабаритных элементов.

Диффузное цинкование представляет собой обработку деталей горячим цинковым порошком или парами цинка, нагретыми до +900 °С. Данный способ позволяет создавать равномерное покрытие любой толщины, не меняя при этом технологический процесс.

Диффузный метод требует больших затрат для его проведения, поэтому используется достаточно редко.

Покрытие болтом цинком: преимущества и недостатки

Среди положительных характеристик покрытия цинком выделяют его невысокую стоимость и возможность усиления антикоррозионных свойств в зависимости от задач.

Но у такого покрытия есть и минусы:

- Вредные испарения при обработке крепежа

- Риск водородного охрупчивания деталей при горячем и гальваническом цинковании – попадание водорода в структуру металла, что ведет к растрескиванию крепежных изделий

- Ежегодное разрушение защитного слоя

- Сложное нанесение

Альтернативы цинку: хромирование, антифрикционные покрытия, никелирование

Антифрикционные твердосмазочные покрытия разработаны с учетом сложных условий эксплуатации болтов. Материалы MODENGY 1014 и MODENGY 1011 обладают повышенной несущей способностью, широким диапазоном рабочих температур (до +255 °С), высокими антикоррозионными и противозадирными свойствами. В отличие от цинкового покрытия, составы MODENGY обеспечивают возможность многократной сборки-разборки соединения.

Рис. 2. Фундаментный болт с покрытием MODENGY 1011

Никель обладает хорошими антикоррозионными и декоративными функциями, повышает устойчивость деталей к механическим повреждениям. К тому же он не выделяет вредных испарений.

При химическом никелировании получается ровное и прочное покрытие, устойчивое к воздействию некоторых кислот и щелочей.

Покрытие хромом обеспечивает антикоррозионную защиту болтов даже при малой толщине – 5 микрометров. Такой способ обработки деталей отличается эстетичным внешним видом.

Однако очень существенный минус хромирования – высокая цена крепежа с таким покрытием.

Независимо от выбора покрытия важна предварительная подготовка поверхности. Необходимо очистить и обезжирить детали, удалить ржавчину, соли и окалину при их наличии. Например, перед гальваническим цинкованием производят процедуру травления металла соляной кислотой, а перед нанесением антифрикционных твердосмазочных покрытий проводят пескоструйную обработку поверхности.

Присоединяйтесь

Все материалы сайта https://atf.ru/ принадлежат

ООО «НОВЫЕ РЕШЕНИЯ» ИНН 5751054390

© 2004 – 2022 ООО «АТФ». Все авторские права защищены. ООО «АТФ» является зарегистрированной торговой маркой.

Цинковое покрытие для болтов

В большинстве случаев, для защиты крепежа от коррозии используются цинковые покрытия. Цинковое покрытие уникально, так как обеспечивает не только барьерную, но и электрохимическую защиту от коррозии.

Читайте также Оцинкованные стальные трубы: виды, размеры и вес по ГОСТам, характеристики и цены, самостоятельный монтаж

Последняя известна еще и как «жертвенная» (катодная или протекторная) защита, поскольку в гальванической паре «сталь-цинк» последний «жертвует» собой, чтобы защитить сталь, на которую он нанесен. Этот эффект проявляется и на локальных участках, где покрытия уже нет (царапины, сколы, повреждения).

Выбор вида и толщины покрытия определяется условиями и сроком эксплуатации крепежа и/или величиной зазора в резьбовой паре (болт-гайка).

Содержание

Методы цинкования металла

На сегодняшний день существует несколько основных видов цинкового покрытия на крепёжных изделиях. Рассмотрим их преимущества и недостатки по убыванию распространенности.

Гальваническое цинкование (электролитический метод)

Электролитическое (гальваническое) цинкование (ЭЦ), или электроцинкование, самое распространенное для крепежных изделий цинковое покрытие.

Главные достоинства — низкая цена и привлекательный внешний вид (обычно глянцевый серебристый, голубоватый либо желтый, бывает и матовый), и наилучшая доступность на рынке. Возможно гальваническое цинкование деталей с пластиковыми элементами, например самоконтрящихся гаек.

Главные недостатки — низкая коррозионная устойчивость делает это покрытие скорее транспортировочно-декоративным, чем защитным. ЭЦ подвергает покрываемые детали водородному охрупчиванию в процессе нанесения, поэтому применимо для крепежа класса прочности до 10.9. Предназначено для деталей, используемых в сухих помещениях. Толщина составляет от 3 до 24 мкм.

Холодное цинкование

Холодное оцинкование — это нанесение на подготовленную поверхность приемами, используемыми в работе с обычными красками, специального цинксодержащего состава, в результате чего образуется покрытие, обладающее теми же антикоррозийными свойствами, что и полученное методом горячего оцинкования.

Преимуществами данного метода оцинкования по сравнению с горячим оцинкованием являются:

- отсутствие ограничений по размерам крепежа;

- высокая адгезия цинкового покрытия с лакокрасочными материалами (ЛКМ), в т. ч. с порошковыми красками;

- высокая степень чистоты осажденного цинка обеспечивает повышенную химическую стойкость.

Недостатки метода холодного оцинкования:

- по сравнению с методом горячего оцинкования и термодиффузионным оцинкованием, низкая толщина покрытия (5-35 мкм), что снижает коррозийную устойчивость покрытия, полученного электролитическим методом;

- по сравнению с термодиффузным оцинкованием, существует возможность наводораживания и как следствие охрупчивание основного защищаемого материала (водородное охрупчивание).

Горячее цинкование

Горячий способ оцинкования заключается в погружении предварительно подготовленных изделий, после обезжиривания, промывки, травления, в расплавленный цинк при температуре 450 – 480°C. Образование покрытия основано на хорошем смачивании железа и его сплавов цинком.

Основным преимуществом данного метода оцинкования по сравнению с электролитическим заключается в более высокой коррозийной устойчивости покрытия, поскольку горячий способ позволяет получить покрытие большой толщины (от 40-150 мкм).

Недостатки метода горячего оцинкования:

- по сравнению с методом электролитического оцинкования и термодиффузионным оцинкованием, толщина покрытия на отдельных участках из-за наплывов колеблется в значительных пределах (40 – 150 мкм) и точная регулировка толщины этого покрытия невозможна. Горячий способ не может быть применен для покрытия изделий с точными допусками и в тех случаях, когда высокая температура может изменить свойства крепежа;

- по сравнению с термодиффузным оцинкованием, существует возможность наводораживания и как следствие охрупчивание основного защищаемого материала (водородное охрупчивание);

- низкая адгезия горячеоцинкованного покрытия с ЛКМ, в т. ч. с порошковыми красками.

Цинк-ламельное покрытие металла

Система ламельного цинкового покрытия включает в себя базовый слой, состоящий из тонких алюминиевых и цинковых чешуек (ламелей) и, при необходимости, один или несколько дополнительных слоев, придающих покрытию специальные свойства: фрикционные, коррозионную и химическую стойкость, цвет и другие.

Цинк-ламельное покрытие наносят на предварительно подготовленную поверхность деталей путем окунания в высокодисперсную суспензию цинкового и алюминиевого порошков, имеющих форму чешуек, в связующем материале или ее напыления с последующим нагревом деталей до 240°C для сушки и отверждения. Сформировавшееся базовое покрытие содержит более 70% цинкового и до 10% алюминиевого порошка, а также связующий органический материал. Оно состоит из множества слоев алюминиевых и цинковых частиц толщиной менее микрометра и шириной около 10 мкм, расположенных параллельно друг другу и покрываемой поверхности, соединенных связующим компонентом. Коррозионная стойкость покрытий свыше 700 часов в нейтральном соляном тумане, что незначительно превышает антикоррозийную устойчивость изделий, полученных электролитическим способом.

Достоинства:

- Малая толщина (до 10 мкм) позволяет получить высокую точность детали;

- Может быть нанесено на стандартно высаженный крепеж и на детали класса прочности до 10.9;

- Имеет более привлекательный, чем у Г/О, внешний вид. Кроме того, возможны разные оттенки- от светло-серого (серебристого) до черного;

- Препятствует внешнему водородному охрупчиванию и отпуску металла.

Читайте также Оцинкованные трубы: правила выбора и монтажа

Недостаток: от сколов под покрытием распространяется коррозия. Поэтому на участках, подверженных механическому воздействию (например, на днищах автомобилей) чаще применяют горячее цинкование и ТДЦ-крепеж.

| Цинк-ламельное покрытие (тип 1) | Цинк-ламельное покрытие (тип 2) | Гальваническое цинкование + пассивирование | Горячее цинкование | |

| Электрическая защита | Проводящий | Изолирующий | Проводящий | Проводящий |

| Опасность водородного охрупчивания | Нет | Нет | Да | Да |

| Хром (6-валентный) | Нет | Нет | Да | Да |

| Коэффициент трения 0,08-0,14 | Да | Да | Нет | Нет |

| Устойчивость к кислотным щелочам | Нет | Да | Нет | Нет |

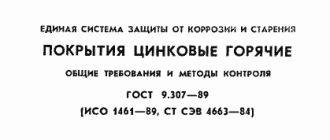

Термодиффузионное цинкование

Термодиффузионное цинковое покрытие является анодным по отношению к стали, обеспечивая ее электрохимическую защиту. Покрытию подвергаются изделия из углеродистой стали стандартного качества, качественной конструкционной углеродистой, низколегированной стали и чугуна.

Суть технологии термодиффузионного оцинкования состоит в том, что антикоррозийное покрытие формируется в результате насыщения цинком поверхности металлических изделий в порошковой среде при температуре 290-450°C, причем выбор температурного режима зависит от типа стальных изделий и марки стали. Такая технология позволяет получить любую толщину покрытия в диапазоне от 6 до 110 микрон по требованию заказчика без изменения технологического процесса. Процесс происходит в закрытом контейнере с добавлением к обрабатываемым деталям специальной насыщающей смеси. Пассивация (финишная обработка деталей) является обязательной частью процесса термодиффузионного оцинкования. Пассивация предназначена для предотвращения образования белых продуктов коррозии на поверхностях, подвергаемым воздействию атмосфер с высокой влажностью, соленой воды, морских атмосфер или циклам конденсации и высыхания.

Преимущества метода термодиффузионного цинкования по сравнению с методом горячего цинкования:

- возможность получения покрытия на резьбовых деталях и деталях сложной формы равномерного по толщине и точно повторяющего конфигурацию изделия. Плюсом также является отсутствие каких-либо наплывов цинка в местах углублений или соединений. Данное преимущество исключает необходимость снимать покрытие с внутренней резьбовых частей(гайка), как это делается после обработки горячим цинком;

- антикоррозийная стойкость в 1,5-2 раза выше, чем при электролитическом оцинковании;

- отсутствие водородного охрупчивания позволяет использовать термодиффузионное покрытие для оцинковывания крепежа с высоким классом прочности 10.9 и выше без риска снижения качественных характеристик изделия, что важно, когда изделие используется в ответственных конструкциях;

- высокая адгезия цинкового покрытия с ЛКМ, в т. ч. с порошковыми красками;

- высокая точность нанесения покрытия позволяет применять термодиффузионное оцинкование для покрытия изделий с точными допусками, например с мелкими диаметрами;

- высокая износостойкость покрытия позволяет сохранять качество изделия, подвергаемого частой сборке-разборке.

Преимущества метода термодиффузионного цинкования по сравнению с методом холодного цинкования:

- антикоррозийная стойкость в 3-5 раз выше, чем при горячем оцинковании;

- отсутствие водородного охрупчивания.

Недостатки:

- Как и горячее цинкование, требует специальной высадки под толстые покрытия. Нельзя, при толщине покрытия свыше 20 мкм, оцинковать термодиффузионным методом cтандартновысаженные болты. Вместе с тем, рекомендуемая толщина покрытия — от 30 — 40 мкм;

- Невозможно термодиффузионное цинкование деталей с пластиковыми элементами, например самоконтрящихся гаек;

- Возможен отпуск материала высокопрочных болтов с потерей их прочности;

- Цинкование крепежа вне предприятия-изготовителя либо оно дорого, либо некачественно.

Dacromet 320 («Dacral», «Geomet»)

Цинконаполненные покрытия под названием «Dacromet 320» (Дакромет 320) были разработаны фирмой «Diamond Shamrock Corp.» (США). Покрытие наносится методом погружения деталей в суспензию цинковых частиц в водном растворе органических и неорганических компонентов. После удаления излишков суспензии центрифугированием для окончательного формирования покрытия детали подвергаются ступенчатому нагреву, начиная с 80°C и до завершающей температуры 300°C.

Особенность покрытия «Дакромет 320» заключается в наличии цинковых частичек микронных размеров в виде хлопьев, предварительно обработанных в хроматном растворе и плотно связанных между собой неорганическим связующим. Толщина сухого покрытия составляет 8-10 мкм. Покрытие имеет серебристо-серый вид и, благодаря наличию в системе хроматов, обладает высокой коррозионной стойкостью — порядка 500 в нейтральном соляном тумане, что незначительно превышает антикоррозийную устойчивость изделий, полученных электролитическим способом.

Преимущества метода относительно методов электролитического и горячего оцинкования заключается в отсутствие водородного охрупчивания. Данный метод не обладает преимуществами относительно термодиффузионного оцинкования.

Механическое оцинкование

Детали, на которые наносится покрытие, помещаются вместе с гранулами и цинковым порошком в специальный барабан, в котором цинк наносится на поверхность деталей с помощью холодной сварки.

Читайте также Покрытие цинковое с хроматированием для чего

В результате механического оцинковывания деталь приобретает свойства аналогичный как при электролитическом оцинковании. Преимущество данного метода в сравнении с электролитическим заключается в отсутствии опасности водородного охрупчивания при его применении.

Сравнение цинковых покрытий

При сравнении методов цинкования металлов обычно выделяют 4 основных фактора:

- внешний вид;

- толщина;

- коррозионная стойкость;

- стоимость.

Современные защитные покрытия являются достаточно стойкими к коррозии в обычных условиях. Для проведения ускоренных испытаний стойкости покрытия используют метод испытания в соляном тумане. Однако корреляция между стойкостью в солевом тумане и ожидаемой жизнью покрытия довольно слаба, поскольку коррозия — достаточно сложный процесс и на неё влияет множество других факторов. Тем не менее тестирование солевым туманом широко применяется в промышленности для оценки коррозионной стойкости покрытий и сравнения с образцами других видов.

Образец помещают в камеру, в которой через сопло производится распыление раствора соли (как правило, хлорид натрия). Измеряют и фиксируют время, по прошествии которого на поверхности образца начинают появляться окислы (следы коррозии). Результаты выражают, обычно, в часах, проведенных в тумане без появления продуктов коррозии.

3мкм = 12 час

5мкм = 24 час

8мкм = 48 час

12мкм = 96 час

9мкм = 96 час

15мкм = 144 час

30мкм = 192 час

50мкм = 250 час

Покрытие болтов цинком: способы, виды и альтернативы

Цинкование представляет собой нанесение слоя цинка на металлический крепеж. Главная функция такого покрытия – защита от коррозии. Принцип действия основан на окислении цинка при взаимодействии с воздухом. Вследствие этого на поверхности болтов образуется пленка, не пропускающая кислород к металлу.

Цинк защищает болты от коррозии в средних условиях эксплуатации – при температуре до +70 °С и без воздействия агрессивных сред. При повышении температуры антикоррозионные свойства теряются и крепеж защищается только механически.

Метод нанесения цинкового покрытия и его толщина зависят от цели использования и условий функционирования крепежа.

Для работы в легких условиях, то есть в теплом сухом помещении, достаточно нанести слой в 5-8 мкм.

При работе в условиях образования конденсата покрытие должно быть толщиной от 8 до 12 мкм.

При эксплуатации в умеренном климате толщина достигает 25 мкм.

В очень жестких условиях, таких как морской климат и агрессивные среды, наносится слой более 25 мкм.

При проведении теста в соляном тумане по стандарту DIN EN ISO 9227 цинковое покрытие показало результат в 120 часов защиты от коррозии.

Рис.1. Оцинкованный болт

Покрытие болтов цинком: основные методы нанесения

Гальваническое цинкование, его еще называют холодным способом, представляет собой нанесение цинкосодержащего состава стандартными методами окрашивания.

Данный способ дает возможность обработать крепеж любого размера, позволяет наносить краску на защищенную поверхность. Толщина полученного слоя составляет около 5- 30 мкм, что не обеспечивает эффективную защиту от коррозии.

Горячее цинкование – погружение предварительно подготовленных болтов в цинк, нагретый до +450 °С. Вследствие этого образуется покрытие толщиной от 40 мкм, обладающее высокими антикоррозионными свойствами.

Недостатком данного способа является неравномерность полученного слоя. Горячее цинкование не применяется к крепежу, имеющему точные допуски, а также если высокие температуры меняют свойства обрабатываемых деталей.

Диффузионное покрытие болтов цинком (шерардизация) представляет собой обработку болтов в цинковом порошке при нагреве до +300-450 °С, или в парах цинка при температуре до +900 °С.

Данный метод позволяет создать покрытие любой толщины от 6 до 110 микрометров. Коррозионная стойкость в несколько раз выше предыдущих способов. Покрытие наносится равномерно и точно повторяет форму детали.

Однако такая процедура требует больших затрат, поэтому используется достаточно редко.

Альтернатива покрытию цинком

Эффективной альтернативой цинковому покрытию является применение антифрикционных твердосмазочных покрытий компании «Моденжи». MODENGY 1011 и MODENGY 1014 изготавливаются на основе политетрафторэтилена.

Похожие записи:

- Расчет расхода кровельного наплавляемого гидроизоляционного материала для ремонта мягкой кровли и составление сметной документации

- Механизм хроматирования, качество хроматных пленок, бесхроматная обработка

- Оцинкование стальной проволоки

- ГОСТ ISO 10684-2015 Изделия крепежные. Покрытия, нанесенные методом горячего цинкования

Источник https://vils.ru/articles/pokrytie-boltov-tsinkom-sposoby-vidy-i-alternativy/

Источник https://enersb.ru/cinkovye-pokrytiya/pokrytie-boltov-cinkom-dlya-uvelicheniya-ih-resursa-sposoby-i-alternativy/

Источник