Процесс радужного пассивирования блестящих цинковых покрытий на основе солей трёхвалентного хрома Pasigal H

Защита стали от коррозии в различных условиях эксплуатации. Обозначение: Ц [толщина] хр. Наносится на все виды стали, чугун, ЦАМ. Микротвердость: 500-1200 МПа. Удельное сопротивление (18°С): 5,75*10 Ом*м. Рабочая температура: до +300°С.

Достоинства покрытия:

- Защищает сталь от коррозии как в легких, так и в тяжелых условиях эксплуатации даже при наличии царапин или сколов покрытия (анодная защита);

- Восстанавливает со временем защитные свойства при небольших механических повреждениях (свойство ”самозалечивания” хроматной пленки);

- Обеспечивает легкую свинчиваемость резьбовых деталей;

- Средняя пластичность, в некоторых случаях выдерживает гибку, развальцовку и т.д.

Недостатки покрытия:

- Низкая стойкость хроматной пленки к истиранию;

- ащитные свойства снижаются при температуре выше +70°С;

- Повышенная хрупкость при температуре выше +250° и ниже -70°С;

- Низкая химическая стойкость к воздействию продуктов, выделяющихся при старении органических материалов и в солевой сред.

Цинкование с бесцветным хромитированием

Защита стали от коррозии в легких условиях, декоративная отделка. Обозначение: Ц [толщина] хр.бцв. Наносится на все виды стали, чугун, ЦАМ. Микротвердость: от 500 до 1200 МПа. Удельное сопротивление (18°С): 5,75*10 Ом*м. Рабочая температура: до +300°С.

Достоинства покрытия:

- Улучшает внешний вид деталей. Имеет равномерный серебристый цвет;

- Защищает сталь от коррозии даже при наличии царапин или сколов покрытия (анодная защита);

- Обеспечивает легкую свинчиваемость резьбовых деталей;

- Средняя пластичность, в некоторых случаях выдерживает гибку, развальцовку и т.д;

- Соответствует европейским экологическим требованиям (не содержит шестивалентный хром).

Недостатки покрытия:

- Низкая стойкость к истиранию хромитной пленки;

- Хромитная пленка не обладает свойством “самозалечивания”;

- Повышенная хрупкость при температуре выше +250° и ниже -70°С;

- Низкая химическая стойкость к воздействию продуктов, выделяющихся при старении органических материалов и в солевой среде.

Цинкование с оливковым хроматированием

Отличная защита стали от коррозии в жестких условиях эксплуатации. Обозначение: Ц [толщина] хр.хаки. Наносится на все виды стали, чугун, ЦАМ. Микротвердость: от 500 до 1200 МПа. Удельное сопротивление (18°С): 5,75*10 Ом*м. Рабочая температура: до +300°С.

Достоинства покрытия:

- Максимально защищает сталь от коррозии (по сравнению с другими видами цинкования) в тяжелых условиях эксплуатации даже при наличии царапин или сколов покрытия (анодная защита);

- Восстанавливает со временем защитные свойства при небольших механических повреждениях (свойство ”самозалечивания” хроматной пленки);

- Обеспечивает легкую свинчиваемость резьбовых деталей;

- Средняя пластичность, в некоторых случаях выдерживает гибку, развальцовку и т.д.;

- Используется при обработке деталей военной техники, имеет характерный цвет хаки.

Недостатки покрытия:

- Низкая стойкость хроматной пленки к истиранию;

- Повышенная хрупкость при температуре выше +250° и ниже -70°С;

- Низкая химическая стойкость к воздействию продуктов, выделяющихся при старении органических материалов.

Проведение цинкования в домашних условиях

Технологический процесс цинкования подразумевает под собой осаждение катионов металла на аноде. Подобная химическая реакция протекает в ванне с электролитом при воздействии электрического тока.

Где найти электролит

В качестве электролита можно использовать любой раствор солей цинка. Самыми популярными и легкодоступными считаются хлорид цинка и соляная кислота. Также электролит с необходимыми свойствами можно получить методом травления цинка в серной кислоте. Эту реакцию следует проводить очень осторожно. Она сопровождается выделением большого количества тепловой энергии и взрывоопасного водорода.

Травление цинка в серной кислоте с выделением водорода и получением солей цинка

Читайте также: Услуга пескоструйной обработки металла в Москве, Люберцах

Как получить цинк

Для цинкования в домашних условиях необходимо подготовить цинк, который можно получить следующими способами:

- используя обычные солевые батарейки;

- плавкие предохранители времен Советского Союза;

- любые детали с цинковым покрытием;

- чистый металл, который можно найти в соответствующих магазинах, где продаются химические реактивы.

Схема получения цинка из батареек

Подготовка к выполнению процедуры

Для создания качественного металлического покрытия следует выполнить несколько подготовительных операций:

Процесс цинкования

- подготавливают гальваническую ванну. Ее роль может выполнять любая стеклянная или пластиковая тара;

- устанавливают штативы для анода и катода;

- электролит не должен содержать в составе нерастворенные кристаллы соли, для чего дополнительно вводят дистиллированную воду;

- роль анода выполняет цинковая пластина. Чем больше ее площадь, тем качественнее получится покрытие;

- к аноду присоединяется плюс от источника питания. Данных элементов при желании может быть несколько;

- к катоду присоединяется минус. На его поверхности будут осаждаться частицы цинка;

- катод должен быть очищен от ржавчины и любых загрязнений. Перед обработкой его дополнительно окунают в раствор кислоты;

- катод должен находиться на одном расстоянии от анода, чтобы получилось равномерное покрытие со всех сторон;

- в качестве источника питания применяют любой аккумулятор или блок питания с постоянным током на выходе;

- чем больше сила тока и вольтаж, тем быстрее будет происходить реакция и тем рыхлее получится защитная пленка;

- при использовании автомобильного аккумулятора в цепь включают лампочку накаливания до 20 Вт для снижения силы тока.

Устройство для цинкования в домашних условиях

Технология создания цинковой пленки

Для создания качественного защитного покрытия на поверхности металла после проведенных подготовительных операций источник тока подключают к сети, а катод окунают в гальваническую ванну. Данный процесс должен проходить без бурного кипения. Если такое наблюдается, можно заподозрить слишком большую силу тока в системе. Чтобы снизить ее, в электрическую цепь присоединяют несколько дополнительных потребителей.

Постепенно на поверхности катода будет формироваться металлическое покрытие. Чем дольше протекает этот процесс, тем больше будет толщина защитного слоя на металле.

Цинкование с черным хроматированием

Декоративное чернение стали с высокими антикоррозионными свойствами. Обозначение: Ц [толщина] хр.ч. Наносится на все виды стали (в.т.ч. нержавеющую), чугун, ЦАМ. Микротвердость: от 500 до 1200 МПа. Удельное сопротивление (18°С): 5,75*10 Ом*м.

Достоинства покрытия:

- Глубокий черный цвет;

- Защищает сталь от коррозии даже при наличии царапин или сколов покрытия (анодная защита), в отличие от химического оксидирования;

- Отлично заменяет химическое оксидирование стали в случаях, когда к изделиям предъявляются повышенные требования по коррозионной стойкости.

Недостатки покрытия:

- Необходимо обязательное промасливание;

- Низкая стойкость черной хроматной пленки к истиранию;

- Повышенная хрупкость при температуре выше +250° и ниже -70°С;

- При гибке, развальцовке черная хроматная пленка может повреждаться.

Возможно Вас так же заинтересуют следующие статьи:

- Горячее цинкование винтовых свай

- Влияние скоростного режима

- Цинкование ферм из уголка, швеллера и двутавра

- Составы электролитов для гальванических покрытий

- Непрерывное нанесение покрытий

comments powered by HyperComments

Популярные методы

Существует много эффективных химических способов выполнения цинкования, каждый из которых имеет свои преимущества и недостатки. В любом случае созданное покрытие будет служить долго, если не подвергать его механическим воздействиям и правильно выбрать толщину защитного слоя с учетом особенностей эксплуатации изделий.

Особенности холодного цинкования

Горячий метод

Данный способ цинкования является одним из самых эффективных. После проведения подобной обработки удается создать надежное покрытие, которое надолго остается на поверхности металлических изделий. Недостатком горячего метода является его вредность для окружающей среды.

Читайте также: Основные методы обработки внутренних цилиндрических поверхностей

Для выполнения данной обработки необходимо придерживаться следующей технологии:

Этапы горячего цинкования

- подготовка. Поверхность металла обезжиривают, проводят травление;

- после выполнения подготовительных процедур деталь промывают и высушивают;

- изделий из металла опускают в емкость с цинковым раствором.

Такой метод цинкования не подходит для обработки больших по площади деталей и требует определенной подготовки, поиска подходящих емкостей.

Холодный метод

Данный метод обработки подразумевает окраску металлоизделий специальными смесями. Они содержат в составе цинк, что позволяет в кратчайшие сроки сформировать на поверхности надежное покрытие. Наносят такую краску обычным способом – валиком, кистью, краскопультом. Такой метод обработки идеален для деталей, которые невозможно покрыть защитным слоем обычным горячим цинкованием.

Предназначение холодного цинкования

Гальваническое цинкование

Схема гальванического цинкования

Такое цинкование в домашних условиях проводится с применением электрохимических воздействий на металл. При его выполнении на поверхности металла образуется тонкая защитная пленка, которая эффективно защищает металл от внешнего негативного воздействия.

Для обработки изделие помещают в специальную емкость, где находится цинковая пластина. После этого подводится электричество. Именно оно переносит частицы цинка с пластин на поверхность обрабатываемых изделий.

Основным недостатком данного метода называют его дороговизну. Также в процессе обработки металла остаются опасные яды, которые требуют специальной утилизации.

Термодиффузионное цинкование

При выполнении термодиффузионного цинкования создается среда, которая характеризуется наличием высоких температурных показателей. Примерно при +2600°С цинк расщепляется на мелкие частицы, которые оседают на поверхности металлических изделий. Основным преимуществом данного метода цинкования является то, что в результате его выполнения образуется особенно толстый защитный слой.

Преимущества термодиффузионного цинкования

Процесс нанесения защитного покрытия на изделия из металла осуществляется в специальной камере закрытого типа. Вначале на поверхность детали наносится порошковый цинк, после чего она подвергается нагреву. Данная технология применяется исключительно в промышленных условиях. Дома ее использовать очень сложно, дорого и небезопасно.

Преимуществом термодиффузионного цинкования называют его безопасность для окружающей среды. Создаваемое покрытие имеет значительную толщину, что обеспечивает отличные защитные качества.

Газотермическое цинкование

Нанесение цинка осуществляется при помощи интенсивного газового потока. После выполнения подобной обработки поверхность обязательно окрашивают. Несмотря на особенности подобной технологии, она обеспечивает высокое качество и долгий срок службы обрабатываемых деталей.

Читайте также: Шероховатость поверхности, параметры шероховатости Ra, Rz, Rmax

Видео по теме: Цинкование металла в домашних условиях

Травление нержавеющей стали в домашних условиях

Процесс хромирования металлических изделий в домашних условиях

Секреты никелирования металлических предметов в домашних условиях

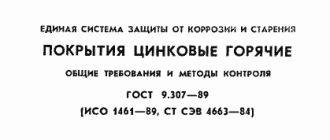

Что такое хроматирование цинковых покрытий

–> Заказать ГАЛЬВАНИЧЕСКОЕ ЦИНКОВАНИЕ с бесцветным хромИтированием

–> Заказать ГАЛЬВАНИЧЕСКОЕ ЦИНКОВАНИЕ с радужным хроматированием

–> Заказать ГАЛЬВАНИЧЕСКОЕ ЦИНКОВАНИЕ с черным хроматированием

–> Заказать ГАЛЬВАНИЧЕСКОЕ ЦИНКОВАНИЕ с оливковым хроматированием (хаки)

В условиях повышенной влажности цинковые покрытия могут довольно быстро подвергаться коррозии и при этом ухудшается их внешний вид. Поэтому для предохранения цинковых покрытий от коррозии и сохранения внешнего вида их пассивируют, т.е. подвергают дополнительной химической обработке кратковременным погружением в пассивирующие растворы.

Пассивацией цинковых покрытий называют процесс покрытия поверхности детали тонкой оксидной пленкой, несущей не только антикоррозийные свойства, но и декоративный эффект.

Пассивирование цинковых покрытий, нанесенных гальваническим путем, ведут в растворах на основе хромовой кислоты или ее солей и поэтому операцию пассивирования цинка называют хроматированием цинка. При взаимодействии хроматов с цинком происходит частичное растворение металла и восстановление шестивалентных ионов хрома до трехвалентных. В результате этих реакций на поверхности металла образуется защитная пленка, содержащая хроматы цинка, а также хрома, желтого или зеленого цвета, что и придает пленке радужный оттенок. Такие пассивирующие пленки значительно повышают стойкость указанных металлов против коррозии. При проведении такой обработки значительно усиливаются защитные свойства цинковых покрытий, а также улучшается их внешний вид.

Пленка на поверхности защищает от воздействия внешних факторов и образует практически водонепроницаемый барьер, что позволяет существенно замедлить или прекратить влияние коррозии.

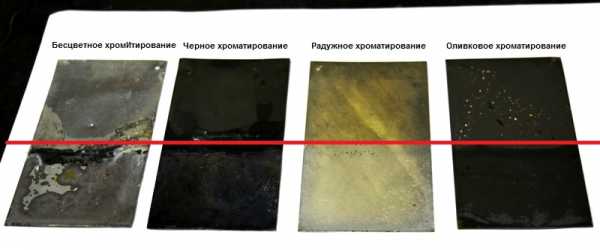

Хроматные конверсионные пленки на основе соединений хрома известны многие годы и в течении длительного времени применяются в технологии цинкования. Существует большое разнообразие хроматных пленок на цинковых покрытиях: бесцветные, радужные (жёлтые), оливковые, черные, которые отличаются не только внешним видом, но и коррозионной стойкостью.

Защитные свойства хроматных пленок обусловлены главным образом, двумя факторами: барьерными свойствами пленки, состоящей в основном из труднорастворимых соединений хрома и присутствием в поверхностном слое пленки растворимых соединений хрома, являющихся сильным ингибитором (замедлителем) коррозии цинка.

Особым свойством хроматных покрытий является способность к «самозалечиванию». В условиях производства на деталях могут образоваться микроповреждения, особенно на острых кромках деталей, например, при переноске хроматированных изделий в корзинах или других транспортно-погрузочных операциях. Суть «самозалечивания» проявляется в том, что при появлении небольших поверхностных повреждений пленки, растворимые соединения хрома взаимодействуют с цинком и пленка частично восстанавливается. Способность хроматных пленок к самозалечиванию повышает их защитные характеристики в эксплуатации.

Совокупное действие вышеуказанных факторов – барьерного эффекта пленки и ингибирующего действия хромата – наглядно проявляется при коррозионных испытаниях в различных атмосферах.Хроматные пленки защищают цинковое покрытие от коррозии, сам цинк при этом не теряет своих анодных свойств и защищает сталь от коррозии подобно тому, как это происходит у не хроматированного покрытия.

По внешнему виду хроматные пленки обычно разделяют на четыре основные вида: бесцветные, радужные (желтые), оливковые и черные. Каждый вид пленки может иметь различные оттенки цвета, регламентируемые стандартами на покрытие.

Бесцветное хроматирование цинковых покрытийприменяется для эксплуатации в мягких условиях, например, в помещениях. Бесцветные пленки – обладают наименьшей толщиной и наименьшей коррозионной устойчивостью. Такие пленки хорошо сочетаются с блестящими цинковыми покрытиями.

В последнее время часто применяетсячерное хроматирование цинка. Черные хроматные пленки используют в основном, в качестве декоративного покрытия. Такие пленки получаются при введении в раствор хроматирования солей серебра или меди.

Оливковое хроматирование используют в случае, когда необходимо обеспечить наибольшую коррозионную устойчивость изделий.Оливковые пленки – обладают наибольшей толщиной и наилучшими защитными характеристиками. Пленку цвета «хаки» получают за счет введения в хроматирующий раствор восстановителей, например, солей муравьиной кислоты.

В технике наибольшее распространение получили радужные хроматные покрытия. Радужные (желтые) хроматные пленки, также обладают высокими защитными свойствами.

Простота процесса хроматирования и его низкая стоимость обеспечили широчайшее применение хроматных пленок в промышленности.

Защитные свойства хроматных пленок зависят также от различных технических и технологических условий, в которых проводится хроматирование.

Основными параметрами от которых зависит коррозионная устойчивость покрытия:

– Способ хроматирования – на подвесках или вращательных установках (Свежеосажденные пленки имеют низкую механическую прочность и нуждаются в бережном обращении, поэтому рекомендуется проводить процесс на подвесках, т.к. при высыхании детали не соприкасаются друг с другом. Во вращательных установках детали хроматируются в насыпном виде).

– Продолжительность процесса хроматированияи промывок после нее.(Оказывает влияние на толщину получаемых пленок, также на нее влияют концентрация и кислотность раствора).

– Температура ванн и последущей сушки хроматированных цинковых покрытий (Температура ванн должна быть не более 40°C а температура сушильной камеры не более 60°C. При более сильном нагревании происходит резкое снижение коррозионной стойкости хроматных пленок на цинковых покрытиях).

– Качество цинкового покрытия (Химический состав, блеск, наличие шероховатостей, блеск покрытия и т.д.)

Свежеполученные хроматные пленки мягкие и механически непрочные. В течение 24 часов после высыхания хроматные пленки тередеют, становятся гидрофобными и обретают стойкость к механическому воздействию. Толщина сухих пленок в зависимости от способа получения и назначения составляет 0,01 – 1,5 мкм. Контроль качества хроматных пленок рекомендуется проводить не ранее чем через 24 ч и не позднее чем через 72 ч после получения покрытия.

Сравнение внешнего вида различных хроматных пленок дано на рисунке, где область до красной линии – область солевой атмосферы, а ниже линии – область солевого раствора 3% хлорида натрия. Время воздействия – 7 суток. Видно, что наименьшее коррозионное воздействие было произведено на радужную и оливковую хроматную пленку пленку. При этом бесцветное хромитирование показало наихудший результат.

Следует также отметить, что соединения шестивалентного хрома, которые присутствуют в хроматных пленках, весьма токсичны. Поэтому в качестве альтернатив хроматированию цинковых покрытий предлагаются защитные пленки на основе относительно безвредного трехвалентного хрома, так называемые радужные хромИтные пленки. Однако, в настоящее время, несмотря на успехи в развитии хромИтных конверсионных покрытий на цинке, не следует воспринимать хромИтирование как равнозначную замену хроматирования. Это связано, например, с отсутствием эффекта “самозалечивания”.

Отсутствие этого эффекта – существенный недостаток хромИтныхпленок. Из-за чего наиболее уязвимыми частями хромИтированных изделий являются острые кромки, резьбы, щелевые зазоры и т.п.

Данная статья является интеллектуальной собственностью ООО “НПП Электрохимия” Любое копирование без прямой ссылки на сайт www.zctc.ru преследуется по закону. Текст статьи обработан сервисом Яндекс “Оригинальные тексты”

Желтый цинк – радужное хроматирование

Черный хром

Черное хромирование нашло применение в приборостроении для защитно-декоративной отделки деталей, которые наряду с коррозионной стойкостью должны иметь поверхность, обладающую низким коэффициентом отражения света, например в различных оптических системах. Черные хромовые покрытия можно наносить на поверхность различных металлов.

Покрытия черным хромом по сравнению с другими покрытиями черного цвета — черным никелем, оксидными или фосфатными пленками — отличаются хорошей защитной способностью, обеспечиваемой подслоем молочного или блестящего хрома, хорошей теплостойкостью и стойкостью в вакууме, а также относительно высокой износостойкостью, примерно в три-пять раз превосходящей износостойкость черного никеля, однако для работы на трение покрытие черным хромом непригодно. Для покрытия черным хромом применяются несколько электролитов.

Раствор №1. Состав, г/л: хромовый ангидрид — 300-350; уксуснокислый барий — 5-7; азотнокислый натрий — 7-10; борная кислота — 12-15. Режим работы: плотность тока ik=40-80 А/дм2; t=30…40°С; скорость наращивания хрома — 6-8 мкм/ч.

Раствор № 2. Состав, г/л: хромовый ангидрид — 250-280; криолит — 0,2-0,3; железо щавелевокислое (окисное) — 50-60. Режим работы:ik=8…15 А/дм2, t=15…20°С, время хромирования — 15-30 мин, толчок тока 30-50 А/дм2 в течение 1-2 мин

Раствор № 3. Состав, г/л: хромовый ангидрид — 280-300; аммоний фтористый — 0,2-0,3. Режим работы: (ik = 50… 100 А/дм2. t = 18…25°С, продолжительность хромирования — 2 мин.

В электролитах не допускается наличие серной кислоты Новый электролит прорабатывается током из расчета 10- 20 А×ч/л. Электролиты устойчивы в работе и обеспечивают получение равномерного черного цвета при широком диапазоне плотностей тока. Толщина слоя черного хрома обычно 1,5-2,0 мкм.

Саморезы желтый цинк

Для надежности защиты от коррозии применяется подслой молочного хрома толщиной 10-15 мкм.

Подготовка изделий к хромированию обычная для декоративных покрытий. После нанесения черного хрома изделия промывают водой, сушат и подвергают термообработке в масле при температуре 110-120°С в течение 30-60 мин.

Покрытие черным хромом производятся также из электролита с добавкой ДХТИ-50.

Существенное влияние на отражательную способность черного хромового покрытия оказывает шероховатость поверхности основного металла. Коэффициент отражения на полированной поверхности достигает 10%, в то время, как на пескоструйной поверхности он снижается до 1-4 %

Покрытие черным хромом с успехом применено для защитно-декоративной отделки стволов охотничьих ружей. Атмосферные коррозионные испытания, проведенные в районе Батуми, показали, что при ранее применявшемся оксидировании с использованием «ржавого лака» уже после 24 ч испытаний появились первые признаки коррозии, а образцы, покрытые черным хромом, не изменились после испытаний в течение месяца. Тамбовский завод гальванического оборудования наготовил автоматическую линию для черного хромирования стволов охотничьих ружей с источником тока ВАКГ-6/12 3200/1600

Для расширения диапазона декоративных свойств хромовых покрытий предложен электролит, позволяющий наносить синие хромовые покрытия Электролит имеет следующий состав, г/л: хромовый ангидрид — 250-400; кремнефтористый калий — 15-20; едкий натр — 15-20; тетраборнокислый натрий- 15-20; сахар — 1-3.

Похожие материалы

Свойства цинкового покрытия и область применения

Цинковые покрытия являются достаточно эластичными и хорошо выдерживают развальцовку, изгибы, вытяжку. Свежеосажденный цинк хорошо паяется с применением бескислотных флюсов; для пайки цинковых покрытий, находившихся на воздухе длительное время, необходимы активные флюсы.

Цинк относится к весьма активным металлам, легко реагирующим с кислыми и щелочными растворами. В паре с железом, имеющим более положительный потенциал, цинк является анодом, поэтому в результате коррозионных процессов, происходящих на поверхности оцинкованных деталей под действием влажного воздуха, растворяется цинк, а не основной металл. Коррозионный процесс, происходящий по такой схеме, является более благоприятным, чем в случае катодных покрытий, например никель по стали, так как разрушение основного металла практически не происходит до тех пор, пока сохраняется цинковое покрытие. На поверхности цинка в атмосферных условиях влажный воздух, содержащий углекислый газ, сернистые соединения и тому подобные вещества, обусловливает образование светло-серых продуктов коррозии в виде тонкого слоя гидроокиси цинка Zn(OH)2, карбонатов цинка ZnCO3 · Zn(ОН)2.

В промышленной и приморской атмосферах в состав продуктов коррозии входят также хлориды и сульфаты цинка. Скорость коррозии цинкового покрытия по мере накопления на поверхности продуктов коррозии уменьшается в результате частичного заполнения пор в покрытии. Таким образом, пленка из продуктов коррозии толщиной до 20 мкм служит своего рода дополнительной защитой.

Анодный характер цинка по отношению к стали обусловливает возможность защиты оголенных участков поверхности, отстоящих па расстоянии нескольких миллиметров от кромки покрытия. Забоины и царапины в покрытии не влияют существенно на коррозию изделий. Протекторное действие цинка обусловливает также защиту от коррозии непокрытой резьбы гаек, если они навинчены на оцинкованные болты, срезы листовых оцинкованных материалов, проволоки и т. п.

В некоторых случаях цинковое покрытие принимает катодный характер защиты по отношению к стали, например при воздействии горячей воды (температура выше 70° С), в результате происходит весьма интенсивная коррозия стали, а цинковое покрытие не разрушается.

Защитное действие цинкового покрытия резко ослабляется в атмосфере, содержащей продукты органического происхождения: синтетические смолы, олифу, хлорированные углеводороды и т. п. вещества. Цинковые покрытия разрушаются, если они находятся в контакте или в одном и том же закрытом объеме со свежеокрашенными и промасленными деталями. Для повышения химической устойчивости цинка при воздействии агрессивной атмосферы его поверхность подвергают специальной химической обработке в растворах, содержащих хромовую кислоту или ее соли, при этом в результате реакции образуются пленки хроматов цинка, значительно улучшающие коррозионную устойчивость покрытия. Устойчивость достигается также обработкой оцинкованных деталей в растворах, содержащих соли фосфорной кислоты. Эта операция называется фосфатированием.

Высокие защитные свойства цинковых покрытий, обусловленные анодным характером этого покрытия и низкой стоимостью цинка но сравнению с другими цветными металлами, обусловливают широкое распространение процесса цинкования в различных отраслях промышленности. Цинковые покрытия составляют более 60% всех видов металлических покрытий, применяемых в народном хозяйстве. Цинкованию подвергаются листы кровельного железа, трубы, каркасы, шасси радиоприемников, детали автомобилей приборов, станков, сельскохозяйственных машин, крепежные детали, проволока и другие изделия массового производства.

Толщина цинкового покрытия на деталях устанавливается в зависимости от условий эксплуатации изделий, а также условий сопряжения деталей при сборке. Выбор толщины покрытия производится в соответствии с ведомственными нормами, отраслевыми стандартами и другой нормативно-технической документацией.

Таблица 1. Толщина цинкового покрытия.

Характеристика ycлoвий экслуатации

Обозначение по ГОСТ 9791-68

Легкие условия (ЛС). Отапливаемые и вентилируемые помещения. Относительная влажвость 65 ± 15 % при температуре 25° С.

Средние условия (СС). Отсутствие атмосферных осадков, неотапливаемые помещения, атмосфера загрязнена небольшим количеством промышленных газов. Температура воздуха от -60 до + 60° С, относительная влажность 95 ± 3 % при температуре +30° С.

Жесткие условии (ЖС). Эксплуатации на открытом воздухе. Воздействие атмосферных осадков, загрязненных промышленными газами. Относительная влажность 95 ± 3 % при температуре +35° С (тропические условия).

Эксплуатация в особых условиях. Длительное пребывание в воде. Атмосфера насыщена промышленными газами.

В табл. 1 даны рекомендации по выбору толщины цинкового покрытия в зависимости от условий эксплуатации и приведено обозначение цинкового покрытия на чертежах деталей. При выборе толщин покрытия для мелких резьбовых крепежных деталей необходимо учитывать условия свинчиваемой, поэтому толщина слоя цинка на резьбовых деталях с шагом до 0,8 мм устанавливается 3 – 6 мкм для деталей с шагом более 0,8 мм – 9 -18 мкм.

Необходимо также принимать во внимание, что если деталь находится внутри прибора и защищена кожухом от попадания влаги, а при работе прибора выделяется теплота, то условия эксплуатации детали являются менее жесткими, чем условия эксплуатации изделия.

Цинковые покрытия бывают от серого до светло – серого цвета. При длительном хранении оцинкованных деталей допускается потускнение поверхности. Образование осыпающегося белого налета на цинковом покрытии ухудшает его внешний вид, но не снижает защитных свойств.

Для цинковых покрытий, подвергнутых хроматированию, цвет – от золотисто – желтого до желтовато – зеленого с радужным оттенком. Коричневый цвет пленки не допускается. Отсутствие хроматной пленки в порах и раковинах литья, в швах сварки и около них, вблизи щелевых зазоров и малых отверстий допускается. Нарушение хроматной пленки в виде отдельных рисок и точек тоже допускается. Цинковое фосфатированное покрытие имеет цвет от светло-серого до темно-серого с явно выраженной кристаллической структурой фосфатной пленки. Основные физические свойства цинка представлены ниже:

Плотность, г/см 3 – 7,1

Температура плавления, °C – 420

Твердость электролитического цинка, кгс/мм 2 – 50 – 60

Электрическое сопротивление, Ом*см – 5,75*10 -8

Возможно Вас так же заинтересуют следующие статьи: comments powered by HyperComments

Хром или Цинк. Статьи компании «”AfrikanParrot”

ЧАСТО ЗАДАВАЕМЫЙ ВОПРОС, ЧТО ЛУЧШЕ (цынк или хром) Оцинкованные ведра, сетки, оцинкованная жесть на крышах домов – вещи настолько привычные, настолько будничные, что мы, как правило, не задумываемся, а почему, собственно, они оцинкованные, а не хром

Цинк

| 30 | |

| Zn | 2 18 8 2 |

| ЦИНК | |

| 65,38 | |

| 3d 10 4s 2 | |

Рассказ об элементе №30 – цинке – мы вопреки традиции начнем не с истории его открытия, а с самого важного его применения. Это тем более оправданно, что история цинка не отличается точностью дат. А по значению, это несомненно один из важнейших цветных металлов.

Свидетельством первостепенной важности цинка выступает его дешевизна: на мировом рынке (данные 1960 г.) цинк – третий от конца среди всех металлов. Дешевле его лишь железо и свинец. Дешевизна цинка – 0,29 доллара за килограмм – результат больших масштабов его производства. Ведь и карандаш, к примеру, сделать совсем не просто, но изготовляемые миллионами штук карандаши стоят копейки. Так и с циаком: не «хорош, потому что дешев», а «дешев, потому что хорош».

Цинк и сталь

Как бы громко ни называли наше время: «век полимеров», «век полупроводников», «атомный век» и так далее по сути дела мы не вышли еще из века железного. Этот металл по-прежнему остается основой промышленности. По выплавке чугуна и стали и сейчас судят о мощи государства. А чугун и сталь подвержены коррозии, и, несмотря на значительные успехи, достигнутые человечеством в борьбе с «рыжим врагом», коррозия ежегодно губит десятки миллионов тонн металла.

Нанесение на поверхность стали и чугуна тонких пленок коррозионно-стойких металлов – важнейшее средство защиты от коррозии. А на первом месте среди всех металлопокрытий – и по важности, и по масштабам – стоят покрытия цинковые. На защиту стали идет 40% мирового производства цинка!

Оцинкованные ведра, оцинкованная жесть на крышах домов – вещи настолько привычные, настолько будничные, что мы, как правило, не задумываемся, а почему, собственно, они оцинкованные, а не хромированные или никелированные? Если же такой вопрос возникает, то «железная логика» мигом выдает однозначный ответ: потому что цинк дешевле хрома и никеля. Но дело не в одной дешевизне.

Цинковое покрытие часто оказывается более надежным, нежели остальные, потому что цинк не просто механически защищает железо от внешних воздействий, он его химически защищает.

Кобальт, никель, кадмий, олово и другие металлы, применяемые для защиты железа от коррозии, в ряду активности металлов стоят после железа. Это значит, что они химически более стойки, чем железо. Цинк же и хром, наоборот, активнее железа. Хром в ряду активности стоит почти рядом с железом (между ними только галлий), а цинк – перед хромом.

Процессы атмосферной коррозии имеют электрохимическую природу и объясняются с электрохимических позиций. Но в принципе механизм защиты железа цинком состоит в том, что цинк – металл более активный – прежде, чем железо, реагирует с агрессивными компонентами атмосферы. Получается, словно металлы соблюдают правило солдатской дружбы: сам погибай, а товарища выручай… Конечно, металлы не солдаты, тем не менее, цинк выручает железо, погибая.

Вот как это происходит.

В присутствии влаги между железом и цинком образуется микрогальванопара, в которой цинк – анод. Именно он и будет разрушаться при возникшем электрохимическом процессе, сохраняя в неприкосновенности основной металл. Даже если покрытие нарушено – появилась, допустим, царапина, – эти особенности цинковой защиты и ее надежность остаются неизменными. Ведь и в такой ситуации действует микрогальванопара, в которой цинк принесен в жертву, и, кроме того, обычно в процессе нанесения покрытия железо и цинк реагируют между собой. И чаще всего царапина оголяет не само железо, а интерметаллическое соединение железа с цинком, довольно устойчивое к действию влаги.

Существен и состав продукта, образующегося при «самопожертвований» элемента №30. Активный цинк реагирует с влагой воздуха и одновременно с содержащимся в нем углекислым газом. Образуется защитная пленка состава 2ZnCO3 · Zn(OH)2, имеющая достаточную химическую стойкость, чтобы защитить от реакций и железо, и сам цинк. Но если цинк коррелирует в среде, лишенной углекислоты, скажем, в умягченной воде парового котла, то пленка нужного состава образоваться не может, и в этом случае цинковое покрытие разрушается намного быстрее.

Как же наносят цинк на железо? Способов несколько. Поскольку цинк образует сплавы с железом, быстро растворяя его даже при невысоких температурах, можно наносить распыленный цинк на подготовленную стальную поверхность из специального пистолета. Можно оцинковывать сталь (это самый старый способ), просто окуная ее в расплавленный цинк. Кстати, плавится он при сравнительно низкой температуре (419,5°C). Есть, конечно, электролитические способы цинкования. Есть, наконец, метод шерардизации (по имени изобретателя) применяемый для покрытия небольших деталей сложной конфигурации, когда особенно важно сохранить неизменными размеры.

В герметически закрытом барабане детали, пересыпанные цинковой пылью, выдерживают в течение нескольких часов при 350…375°C. В этих условиях атомы цинка достаточно быстро диффундируют в основной материал; образуется железоцинковый сплав, слой которого не «уложен» поверх детали, а «внедрен» в нее.

Сплавы и немного истории

Уже упоминалось, что история элемента с атомным номером 30 достаточно путана. Но одно бесспорно: сплав меди и цинка – латунь – был получен намного раньше, чем металлический цинк. Самые древние латунные предметы, сделанные примерно в 1500 г. до н.э., найдены при раскопках в Палестине.

Приготовление латуни восстановлением особого камня – χαδμεια (кадмея) углем в присутствии меди описано у Гомера, Аристотеля, Плиния Старшего. В частности, Аристотель писал о добываемой в Индии меди, которая «отличается от золота только вкусом».

Действительно, в довольно многочисленной группе сплавов, носящих общее название латуней, есть один (Л-96, или томпак), по цвету почти неотличимый от золота. Между прочим, томпак содержит меньше цинка, чем большинство латуней: цифра за индексом Л означает процентное содержание меди. Значит, на долю цинка в этом сплаве приходится не больше 4%.

Можно предполагать, что металл из кадмеи и в древности добавляли в медь не только затем, чтобы осветлить ее. Меняя соотношение цинка и меди, можно получить многочисленные сплавы с различными свойствами. Не случайно латуни поделены на две большие группы – альфа и бета-латуни. В первых цинка не больше 33%.

С увеличением содержания цинка пластичность латуни растет, но только до определенного предела: латунь с 33 и более процентами цинка при деформировании в холодном состоянии растрескивается; 33%Zn – рубеж роста пластичности, за которым латунь становится хрупкой.

Впрочем, могло случиться, что за основу классификации латуней взяли бы другой «порог» – все классификации условны, ведь и прочность латуней растет по мере увеличения в них содержания цинка, но тоже до определенного предела. Здесь предел иной – 47…50% Zn. Прочность латуни, содержащей 45% Zn, в несколько раз больше, чем сплава, отлитого из равных количеств цинка и меди.

Широчайший диапазон свойств латуней объясняется прежде всего хорошей совместимостью меди и цинка: они образуют серию твердых растворов с различной кристаллической структурой. Так же разнообразно и применение сплавов этой группы. Из латуней делают конденсаторные трубки и патронные гильзы, радиаторы и различную арматуру, множество других полезных вещей – всего не перечислить.

И что здесь особенно важно. Введенный в разумных пределах цинк всегда улучшает механические свойства меди (ее прочность, пластичность, коррозионную стойкость). И всегда при этом он удешевляет сплав – ведь цинк намного дешевле меди. Легирование делает сплав более дешевым – такое встретишь не часто.

Цинк входит и в состав другого древнего сплава на медной основе. Речь идет о бронзе. Это раньше делили четко: медь плюс олово – бронза, медь плюс цинк – латунь. Теперь «грани стерлись». Сплав ОЦС-3-12-5 считается бронзой, но цинка в нем в четыре раза больше, чем олова. Бронза для отливки бюстов и статуй содержит (марка БХ-1) от 4 до 7% олова и от 5 до 8% цинка, т.е. называть ее латунью оснований больше – на 1%. А ее по-прежнему называют бронзой, да еще художественной…

До сих пор мы рассказывали только о защите цинком и о легировании цинком. Но есть и сплавы на основе элемента №30. Хорошие литейные свойства и низкие температуры плавления позволяют отливать из таких сплавов сложные тонкостенные детали. Даже резьбу под болты и гайки можно получать непосредственно при отливке, если имеешь дело со сплавами на основе цинка.

Растущий дефицит свинца и олова заставил металлургов искать рецептуры новых типографских и антифрикционных сплавов. Доступный, довольно мягкий и относительно легкоплавкий цинк, естественно, привлек внимание в первую очередь. Почти 30 лет поисковых и исследовательских работ предшествовали появлению антифрикционных сплавов на цинковой основе. При небольших нагрузках они заметно уступают и баббитам и бронзам, но в подшипниках большегрузных автомобилей и железнодорожных вагонов, угледробилок и землечерпалок они стали вытеснять традиционные сплавы. И дело здесь не только в относительной дешевизне сплавов на основе цинка. Эти материалы прекрасно выдерживают большие нагрузки при больших скоростях в условиях, когда баббиты начинают выкрашиваться…

Цинковые сплавы появились и в полиграфии. Так, наряду с сурьмяно-оловянно-свинцовым сплавом – гартом для отливки шрифтов используют и так называемый сплав №3, в котором содержится до 3% алюминия, 1,2…1,6% магния, остальное цинк. К роли цинка в полиграфии мы еще вернемся в рассказе о металлическом цинке.

Металлический цинк и снова немного истории

Когда впервые был выплавлен металлический цинк, точно не установлено. Известно, что в Индии его получали еще в V в. до н.э. Получение металлического цинка (под названием тутии или фальшивого серебра) описано у римского историка Страбопа (60…20 годы до н.э.). Позже, однако, искусство выплавки цинка в Европе было утрачено. Правда, цинк ввозили из стран Востока, но в очень небольших количествах, и до середины XVIII в. он оставался редкостью.

Лишь в 1743 г. в Бристоле заработал первый в Европе цинковый завод. А ведь еще в конце XIII в. Марко Поло описывал, как получают этот металл в Персии. Крупнейшие ученые XVI в. Парацельс и Агрикола в своих трудах уделяли место выплавке цинка. В том же XVI в. были предприняты первые попытки выплавлять его в заводских условиях. Но производство «не пошло», технологические трудности оказались непреодолимыми. Цинк пытались получать точно так же, как и другие металлы. Руду обжигали, превращая цинк в окись, затем эту окись восстанавливали углем…

Цинк, естественно, восстанавливался, взаимодействуя с углем, но… не выплавлялся. Не выплавлялся потому, что этот металл уже в плавильной печи испарялся – температура его кипения всего 906°C. А в печи был воздух. Встречая его, пары активного цинка реагировали с кислородом, и вновь образовывался исходный продукт – окись цинка.

Наладить цинковое производство в Европе удалось лишь после того, как руду стали восстанавливать в закрытых ретортах без доступа воздуха. Примерно так же «черновой» цинк получают и сейчас, а очищают его рафинированием. Пирометаллургическим способом сейчас получают примерно половину производимого в мире цинка, а другую половину – гидрометаллургическим.

Следует иметь в виду, что чисто цинковые руды в природе почти, но встречаются. Соединения цинка (обычно 1…5% в пересчете на металл) входят в состав полиметаллических руд. Полученные при обогащении руды цинковые концентраты содержат 48…65% Zn, до 2% меди, до 2% свинца, до 12% железа. И плюс доли процента рассеянных и редких металлов…

Сложный химический и минералогический состав руд, содержащих цинк, был одной из причин, по которым цинковое производство рождалось долго и трудно. В переработке полиметаллических руд и сейчас еще есть нерешенные проблемы… Но вернемся к пирометаллургии элемента №30 – в этом процессе проявляются сугубо индивидуальные особенности этого элемента.

При резком охлаждении пары цинка сразу же, минуя жидкое состояние, превращаются в твердую пыль. Это несколько осложняет производство, хотя элементарный цинк считается нетоксичным. Часто бывает нужно сохранить цинк именно в виде пыли, а не переплавлять его в слитки.

В пиротехнике цинковую пыль применяют, чтобы получить голубое пламя. Цинковая пыль используется в производстве редких и благородных металлов. В частности, таким цинком вытесняют золото и серебро из цианистых растворов. Как ни парадоксально, но и при получении самого цинка (и кадмия) гидрометаллургическим способом применяется цинковая пыль – для очистки раствора сульфата цинка от меди и кадмия. Но это еще не все. Вы никогда не задумывались, почему металлические мосты, пролеты заводских цехов и другие крупногабаритные изделия из металла чаще всего окрашивают в серый цвет?

Главная составная часть применяемой во всех этих случаях краски – все та же цинковая пыль. Смешанная с окисью цинка и льняным маслом, она превращается в краску, которая отлично предохраняет от коррозии. Эта краска к тому же дешева, эластична, хорошо прилипает к поверхности металла и не отслаивается при температурных перепадах.

Мышиный цвет тоже скорее достоинство, чем недостаток. Изделия, которые покрывают такой краской, должны быть немарки и в то же время опрятны.

На свойствах цинка сильно сказывается степень его чистоты. При 99,9 и 99,99% чистоты цинк хорошо растворяется в кпслотах. Но стоит «прибавить» еще одну девятку (99,999%), и цинк становится нерастворимым в кислотах даже при сильном нагревании. Цпнк такой чистоты отличается и большой пластичностью: его можно вытягивать в тонкие нити. А обычпый цинк можно ппокатать в тонкие листы, лишь нагрев его до 100…150°C. Нагретый до 250°C и выше, вплоть до точки плавления, цинк опять становится хрупким – происходит очередная перестройка его кристаллической структуры.

Листовой цинк широко применяют в производстве гальванических элементов. Первый «вольтов столб» состоял из кружочков цинка и меди. И в современных химических источниках тока отрицательный электрод чаще всего делается из элемента №30.

Значительна роль этого элемента в полиграфии. Мы уже упоминали о типографских сплавах на основе цинка, но главное в другом. Из цинка делают клише, позволяющие воспроизвести в печати рисунки и фотографии. Специально приготовленный и обработанный типографский цинк воспринимает фотоизображение. Это изображение в нужных местах защищают краской, и будущее клише протравливают кислотой. Изображение приобретает рельефность, опытные граверы подчищают его, делают пробные оттиски, а потом эти клише идут в печатные машины.

К полиграфическому цинку предъявляют особые требования: прежде всего он должен иметь мелкокристаллическую структуру, особенно на поверхности слитка. Поэтому цинк, предназначенный для полиграфии, всегда отливают в закрытые формы. Для «выравнивания» структуры применяют отжиг при 375°C с последующим медленным охлаждением и горячей прокаткой. Строго лимитируют и присутствие в таком металле примесей, особенно свинца. Если его много, то нельзя будет вытравить клише так, как это нужно. Если же свинца меньше 0,4%, то трудно получить нужную мелкокристаллическую структуру. Вот по этой кромке и «ходят» металлурги, стремясь удовлетворить запросы полиграфии.

Коротко о соединениях цинка

Еще при первых попытках выплавить цинк из руды у средневековых химиков получался белый налет, который в книгах того времени называли двояко: либо «белым снегом (nix alba), либо «философской птерстью» (lana philosophica). Нетрудно догадаться, что это была окись цинка ZnO – вещество, которое есть в жилище каждого городского жителя наших дней.

Этот «снег», будучи замешанным на олифе, превращается в цинковые белила – самые распространенные пз всех белил. Окись цинка нужна не только для малярных дел, ею широко пользуются многие отрасли промышленности. Стекольная – для получения молочного стекла и (в малых дозах) для увеличения термостойкости обычных стекол. В резиновой промышленности и производстве линолеума окись цинка используют как наполнитель. Известная цинковая мазь на самом деле не цинковая, а окисноцинковая. Препараты на основе ZnO эффективны при кожных заболеваниях.

Наконец, с кристаллической окисью цинка связана одна из самых больших научных сенсаций 20-х годов нашего века. В 1924 г. один из радиолюбителей города Томска установил рекорд дальности приема. Детекторным приемником он в Сибири принимал передачи радиостанций Франции и Германии, причем слышимость была более отчетливой, чем у владельцев одноламповых приемников. Как это могло произойти? Дело в том, что детекторный приемник томского любителя был смонтирован по схеме сотрудника нижегородской радиолаборатории О.В. Лосева.

Лосев установил, что если в колебательный контур определенным образом включен кристалл окиси цинка, то последний будет усиливать колебания высокой частоты и даже возбуждать незатухающие колебания, В наши «веселые транзисторные дни» такое событие прошло бы почти незамеченным, но в 1924 г. изобретение Лосева представлялось революционным. Вот что говорилось в редакционной статье американского журнала «Radio-News», целиком посвященной работе нижегородского изобретателя: «Изобретение О.В. Лосева из Государственной радиоэлектрической лаборатории в России делает эпоху, и теперь кристалл заменит лампу!»

Автор статьи оказался провидцем: кристалл действительно заменил лампу; правда, это не лосевский кристалл окиси цинка, а кристаллы других веществ. Но, между прочим, среди широко применяемых полупроводниковых материалов есть соединения цинка. Это его селениды и теллуриды, антимопид и арсенид.

Еще более важно применение некоторых соединении цинка, прежде всего его сульфида, для покрытия светящихся экранов телевизоров, осциллографов, рентгеновских аппаратов. Под действием коротковолнового излучения или электронного луча сернистый цинк приобретает способность светиться, причем эта способность сохраняется и после того, как прекратилось облучение.

Резерфорд, впервые столкнувшись с явлением послесвечения сернистого цинка, воспользовался им для подсчета вылетающих из ядра альфа-частиц. В несложном приборчике, спинтарископе, ударяясь об экран, покрытый сульфидом цинка, эти частицы высекали вспышку, видимую глазом. А если частицы падают на экран достаточно часто, то вместо вспышек появляется постоянное свечение.

Биологическая роль цинка

Фармацевты и медики жалуют многие соединения элемента №30. Со времен Парацельса до наших дней в фармакопее значатся глазные цинковые капли (0,25%-ный раствор ZnSO4). Как присыпка издавна применяется цинковая соль стеариновой кислоты. Фенолсульфонат цинка – хороший антисептик. Суспензия, в которую входят инсулин, протамин и хлорид цинка – эффективное средство против диабета, действующее лучше, чем чистый инсулин.

И вместе с тем многие соединения цинка, прежде всего его сульфат и хлорид, токсичны.

Цинк – один из важных микроэлементов. И в то же время избыток цинка для растений вреден.

Биологическая роль цинка двояка и не до конца выяснена. Установлено, что цинк – обязательная составная часть фермента крови карбоангидразы. Этот фермент содержится в эритроцитах. Карбоангидраза ускоряет выделение углекислого газа в легких. Кроме того, она помогает превратить часть CO2 в ион НCO3 – , играющий важную роль в обмене веществ.

Но вряд ли только карбоангидразой ограничивается роль цинка в жизни животных и человека. И если бы было так, то трудно было бы объяснить токсичность соединений элемента №30.

Известно, что довольно много цинка содержится в яде змей, особенно гадюк и кобр. Но в то же время известно, что соли цинка специфически угнетают активность этих же самых ядов; как показали опыты, под действием солей цинка яды не разрушаются. Как объяснить такое противоречие? Считают, что высокое содержание цинка в яде – это то средство, которым змея от собственного яда защищается. Но такое утверждение еще требует строгой экспериментальной проверки. Ждут выяснения и многие другие детали общей проблемы «цинк и жизнь»…

Что можно сказать в заключение об элементе №30. Только одно: элемент этот не очень эффектный (как не очень эффектно и цинковое покрытие). Но для всех нас он разносторонне важен.

Наиболее распространенный минерал цинка – сфалерит, или цинковая обманка ZnS. Разнообразные примеси придают этому веществу всевозможные цвета. Видимо, за это минерал и называют обманкой. Цинковую обманку считают первичным минералом, из которого образовались другие минералы элемента №30: смитсонит ZnCO3, цинкит ZnO, каламин 2ZnO · SiO2 · Н2O. На Алтае нередко можно встретить полосатую «бурундучную» руду – смесь цинковой обманки и бурого шпата. Кусок такой руды издали действительно похож на затаившегося полосатого зверька.

Латинское zincum переводится как «белый налет». Откуда пошло это слово, точно не установлено. Некоторые историки науки и лингвисты считают, что оно идет от персидского «ченг», хотя это название относится не к цинку, а вообще к камням. Другие связывают его с древнегерманским «цинко», означавшим, в частности, бельмо на глазу.

За многие века знакомства человечества с цинком название его неоднократно менялось: «спелтер», «тутия», «шпиаутер»… Общепризнанным название «цинк» стало лишь в 20-х годах нашего столетия.

Во всяком деле есть свой чемпион: чемпион по бегу, по боксу, по танцам, по скоростной варке пищи, по отгадыванию кроссвордов… С именем Чемпиона (Чемпиона с большой буквы) связана история первых в Европе цинковых производств. На имя Джона Чемпиона был выдан патент на дистилляционный способ получения цинка из окисленных руд. Случилось это в 1739 г., а к 1743 г. был построен завод в Бристоле с ежегодной продукцией 200 т цинка. Через 19 лет тот же Д. Чемпион запатентовал способ получения цинка из сульфидных руд.

Не в ночь под Ивана Купалу

По старинным преданиям, папоротник цветет лишь в ночь под Ивана Купалу и охраняет этот цветок нечистая сила. В действительности папоротник как споровое растение не цветет вообще, но слова «папоротниковые цветы» можно встретить на страницах вполне серьезных научных журналов. Так называют характерные узоры цинковых покрытий. Эти узоры возникают благодаря специальным добавкам сурьмы (до 0,3%) или олова (до 0,5%), которые вводят в ванны горячего пинкования. На некоторых заводах «цветы» получают иначе, – прижимая горячий оцинкованный лист к рифленому транспортеру.

Не батарея, но аккумулятор

Первый в мире электромотор был сконструирован академиком Б.С. Якоби. В 1838 г. всеобщее восхищение вызвал его электроход – лодка с электрическим двигателем, возившая вверх и вниз по Неве до 14 пассажиров. Мотор получал ток от гальванических батарей. В хоре восторженных откликов диссонансом прозвучало мнение известного немецкого химика Юстуса Либиха: «Гораздо выгоднее прямо сжигать уголь для получения теплоты или работы, чем расходовать этот уголь на добывание цинка, а затем уже сжиганием его в батареях получать работу в электродвигателях». В конечном счете Либих оказался прав наполовину: как источник питания электродвигателей батареи скоро перестали применять. Их заменили аккумуляторами, способными восполнять запасы энергии. В аккумуляторах до последнего времени цинк не применяли. Лишь в наши дни появились аккумуляторы с электродами из серебра и цинка. В частности, такой аккумулятор работал на борту третьего советского искусственного спутника Земли.

Гальваническое покрытие, методы, виды. процесс и обозначения

В современном мире данный метод обработки металлических покрытий приобрел большую популярность, потому что к оборудованию и другим изделиям предъявляется большое количество требований. Требуется постоянно увеличивать прочность отдельных деталей и повышать их устойчивость к влиянию агрессивной внешней среды. Металлические детали на современном производстве должны обладать способностью выдерживать температурные перепады. Именно этим обусловлено то, что многие отрасли промышленности широко используют гальванический метод обработки металлических изделий.

Важно: Толщина гальванического покрытия является достаточно тонкой при методе гальваники. Она составляет от 6 до 20 микрон. Она зависит от материалов, которые используются для гальванического процесса.

Гальваническеи покрытия за счет своей прочности получили широкое распространение в таких промышленных отраслях, как:

- авиастроение,

- машиностроение,

- строительная промышленность,

- радиотехническая промышленность,

- электронная промышленность.

Процесс гальванического покрытия

Впервые гальваническое покрытие появилось в 1836и году. Оно было открыто русским физиком Якоби. Он провел ряд экспериментов и выяснил, что на катоде после пропускания металлов через водные и соляные растворы под воздействием электрического тока оседают положительно заряженные ионы. Во время прохождения через солевые растворы при помощи электрического тока происходит распад металлов на ионы, которые обладают разными зарядами. Те, которые имеют отрицательный заряд, оседают на аноде. Те, которые имеют положительный заряд, оседают на катоде. Его роль при гальванике играют металлы, которые необходимо защитить от образования коррозии.

Процесс гальванического покрытия с физической точки зрения является достаточно простым.

Он состоит из трех основных этапов:

- Подготовка поверхности. На данном этапе необходимо тщательным образом подготовить металлическую поверхность к проведению процедуры гальваники. Для этого сначала нужно убрать с нее все загрязнения и провести процесс обезжиривания. Затем необходимо промыть поверхность водой и обработать средствами для остановки процесс окисления.

- Нанесение гальванического покрытия. После всех подготовительных процедур наступает процесс погружения металлических деталей в гальванические ванны. В них содержится сплав металла, которым будет покрываться поверхность. Вся процедура проводится при высоких температурах. При этом величина электрического тока поддерживается на определенном уровне.

- Обработка покрытого металлом материала. На завершающем этапе проводятся тесты по определению уровня сцепления металлического сплава с поверхностью.

Виды гальванических покрытий

В современном мире для гальванического покрытия могут быть использованы различные металлы. Они дают тонкую пленку, которая обладает надежной защитой.

Сегодня выделяют:

Гальваническое покрытие медью

Данная процедура получила название медирование. Благодаря меди можно создать на поверхности самых разных металлов прочную защитную пленку. Чаще всего для проведения данной процедуры использует медный купорос.

Гальваническое покрытие золотом

В настоящее время большое распространение получила процедура золочения. Она заключается в том, чтобы раствором покрыть металлическую поверхность придания ей боле дорого внешнего вида и для защиты от появления коррозии.

Гальваническое покрытие хромом

Обработка металлов хромом делает их более прочными и устойчивыми к условиям, которые предлагает агрессивная внешняя среда. Благодаря данному элементу на поверхности образуется тонкая пленка, которая обладает защитными и эстетическими качествами.

Гальваническое покрытие серебром

Нередко в промышленных условиях применяется серебрение. При этом на поверхности металлов появляется серебристая пленка, которая придает металлам немалое количество полезных характеристики. К тому же покрытые серебром изделия всегда выглядят дорого.

Гальваническое покрытие никелем

Покрытие данным элементом обладает экономичностью. Использование данного метода обработки металлов является оптимальным для придания металлическому материалу устойчивости к внешним воздействиям окружающей среды.

Гальваническое покрытие цинком

Данная процедура получила названием цинкование. Благодаря ней на поверхности металлов образуется тонкая пленка цинка, которая предотвращает образование ржавчины. К тому же такое покрытие придает блеск изделиям.

Гальваническое покрытие оловом

Олово применяется для нанесения на такие металлы, как: алюминий, цинк, сталь и медь. Оно придает им прочность и твердость.

Гальванические покрытия ГОСТ

Таблица. Способы обозначений покрытий определены ГОСТ 9.306-85

| Вид покрытия | Обозначение покрытия | |

|---|---|---|

| По ГОСТ 9.306-85 | цифровое | |

| Цинковое, хроматированное | Ц.хр | 01 |

| Кадмиевое, хроматированное | Кд.хр. | 02 |

| Многослойное: медь-никель | М-Н | 03 |

| Многослойное: медь-никель-хром | М-Н-Х | 04 |

| Окисное, пропитанное маслом | Окс. прм. | 05 |

| Фосфатное, пропитанное маслом | Фос. прм | 06 |

| Оловянное | О | 07 |

| Медное | М | 08 |

| Цинковое | Ц | 09 |

| Серебряное | Ср | 12 |

| Никелевое | Н | 13 |

Процесс бесцветного пассивирования блестящих цинковых покрытий на основе солей трехвалентного хрома Pasigal E

Технологический процесс Pasigal E предназначен для получения бесцветного пассивирующего покрытия на блестящих цинковых гальванопокрытиях, осажденных из цианистых или кислых электролитов цинкования, и бесцветного с голубым оттенком – на покрытиях, осажденных из щелочных электролитов цинкования. Раствор Pasigal E можно применять как в автоматических линиях, так и в линиях, обслуживаемых ручным способом, подвесочного или барабанного типа.

Коррозионная стойкость получаемого пассивирующего покрытия в камере нейтрального 5 %-ного соляного тумана, определенная по ГОСТ 9.308-85, составляет (72 – 96) часов. Пассивирующее покрытие является термостойким до температуры 150 ºС.

ОБОРУДОВАНИЕ

- Ванны пассивирования футеруются поливинилхлоридом, полиэтиленом или др. материалами, не взаимодействующими с раствором.

СТАДИИ ПРОЦЕССА

- Гальваническое цинкование

- Промывка непроточной водой (улавливание)

- Промывка проточной водой (две ванны)

- Осветление в (0,25 – 0,50) %-ном растворе азотной кислоты

- Осветление служит в основном для продления срока работоспособности ванны пассивирования.

- Промывка проточной водой

- Пассивирование в растворе композиции Pasigal E

- Промывка холодной проточной водой при воздушном перемешивании

- Помывка теплой (не более 40 ºС) непроточной водой

- С целью снижения возможности появления радужности в местах скапливания воды при сушке рекомендуется использовать деминерализованную (дистиллированную) воду.

- Сушка теплым воздухом (80 – 100) ºС.

Сушку проводят до полного высыхания скоплений воды в отверстиях, углублениях и на краях. Рекомендуется напор воздуха, чтобы вода выдувалась.

РЕЖИМЫ ПАССИВИРОВАНИЯ

- Кислотность

Кислотность раствора должна поддерживаться в пределах (1,8 – 2,5) единиц рН. Оптимальное значение рН (2,0 – 2,3). - Температура

Температура рабочего раствора должна быть (15 – 30) ºС. - Перемешивание

Рекомендуется легкое перемешивание раствора сжатым воздухом, покачивание штанги или встряхивание корзин. - Продолжительность погружения

Оптимальная продолжительность пассивирования (30 – 60) с. - Время переноса

Время переноса деталей должно быть по возможности короче, т.е. не превышать 30с. Если время переноса превышает 40 с, возможно появление радужных пятен.

СОСТАВ И ПРИГОТОВЛЕНИЕ РАСТВОРА

- Состав раствора

Рабочий раствор пассивирования содержит (20 – 40) см3/дм3 композиции Pasigal E. Концентрация хрома (III) должна быть в пределах (0,7 – 1,4) г/дм3. - Приготовление раствора

Ванну пассивирования на ⅔ заполняют деминерализованной водой и при перемеши-вании добавляют расчетное количество композиции Pasigal E. Затем доливают воду до требуемого объема и регулируют рН азотной кислотой или 10 %-ным раствором едкого натра.

АНАЛИЗ РАСТВОРА

- Определение содержания хрома (III)

Реактивы и растворы:- калия гидроокись по ГОСТ 24363, раствор концентрации 300 г/дм3;

- водорода пероксид по ГОСТ 10929, раствор с массовой долей 30 %;

- кислота соляная по ГОСТ 3118, разбавленная 1 : 1;

- калий йодистый по ГОСТ 4232, раствор концентрации 100 г/дм3;

- натрий серноватистокислый 5-водный по ГОСТ 27068, 0,1 н. раствор;

- индикатор крахмал по ГОСТ 10163, готовят по ГОСТ 4517;

- термостойкие стаканы;

- пипетки и бюретки.

- Проведение анализа

Пипеткой отбирают 20 см3 рабочего раствора, помещают в термостойкий стакан, добавляют 20 см3 раствора гидроокиси калия и 5 см3 раствора пероксида водорода. Стакан закрывают стеклом и кипятят 20 мин. Выпадает небольшое количество коричневого осадка, который отфильтровывают и несколько раз промывают небольшими порциями воды. К фильтрату добавляют 25 см3 разбавленной соляной кислоты, 20 см3 раствора йодистого калия и оставляют на 2 мин. Затем раствор титруют раствором серноватистокислого натрия, пока раствор приобретет зеленовато-коричневый цвет. Тогда добавляют около 1 см3 индикатора крахмала и продолжают титрование до светло-зеленоватого цвета. - Обработка результатов

Концентрацию хрома (III) в г/дм3 (Х) вычисляют по формуле:

Х = 1,7332 • V/20

где, V – раствор серноватистокислого натрия концентрации точно 0,1 н., израсходованный на титрование, см 3 .

КОРРЕКТИРОВАНИЕ РАСТВОРА

- Необходимое количество добавляемой в раствор пассивирования композициии Pasigal E расчитывают на основании данных анализа. Не следует допускать уменьшения концентрации хрома (III) ниже чем до 70 % от исходного количества. При введении 10 см3 композиции на 1 дм3 рабочего раствора концентрация хрома (III) повышается на 0,35 г/дм 3 .

Периодичность корректирования композицией Pasigal E устанавливается опытным путем. - Азотная кислота добавляется при изменении рН пассивирующего раствора. Когда рН раствора, измеряя индикаторной бумагой, приближается к значению 2,5, необходимо добавить азотную кислоту из расчета (0,5 – 1,0) см3/дм3. Кислотность раствора проверяют примерно (1 – 2) раза в смену.

- Расход композициии Pasigal E составляет около 1 дм3 на 100 м2 обработанной поверхности.

ОБЕЗВРЕЖИВАНИЕ СТОЧНЫХ ВОД

- Отработанный раствор пассивирования следует нейтрализовать щелочью до (6 –

единиц рН. Когда шлам осядет, раствор обрабатывают гидроокисью кальция для удаления ионов фтора. Раствор декантируют и отделяют шлам. В каждом конкретном случае следует соблюдать местные правила удаления сточных вод.

единиц рН. Когда шлам осядет, раствор обрабатывают гидроокисью кальция для удаления ионов фтора. Раствор декантируют и отделяют шлам. В каждом конкретном случае следует соблюдать местные правила удаления сточных вод.

ВОЗМОЖНЫЕ НЕПОЛАДКИ И СПОСОБЫ ИХ УСТРАНЕНИЯ

Таблица 1

| Неполадка | Возможные причины | Способ устранения |

| 1. После пассивирования пассивирующее покрытие отсутствует | а) занижено или завышено значение рН б) короткая продолжитель- ность пассивирования | а) откорректировать рН б) увеличить продолжительность пассивирования |

| в) занижена температура раствора или промывной воды | в) поддерживать температуру раствора в пределах (15 – 30) ºС | |

| 2. Пассивирующее покрытие имеет фиолето- | а) занижена температура раствора | а) повысить температуру |

| вый оттенок | б) короткая продолжитель-ность пассивирования | б) увеличить продолжительность пассивирования |

| в) занижено или завышено значение рН | в) откорректировать рН | |

| г) недостаточное перемеши-вание | г) улучшить перемешивание | |

| 3. Пассивирующее покрытие имеет желтова-тый оттенок или желтые пятна | а) Завышена температура раствора б) большая продолжитель-ность обработки | а) понизить температуру б) уменьшить продолжительность обработки |

| 4. Яркое различие цвета покрытия на углах дета-лей от остальной поверх-ности | а) недостаточное переме-шивание | а) увеличить подачу воздуха или ускорить движение деталей |

ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

- Должны соблюдаться требования безопасности, изложенные в ГОСТ 12.3.008-75 «Система стандартов безопасности труда. Производство покрытий металлических и неметаллических неорганических. Общие требования безопасности».

- Композиция Pasigal E является токсичным и едким препаратом. Композиция опасна при попадании внутрь, а при попадании на кожу или в глаза она может вызвать ожоги. Ее опасность обусловлена присутствием в ее составе соединений фтора и кобальта. Предельное значение длительного воздействия фторидов (в пересчета на фтор) в воздухе рабочей зоны согласно Гигиенической норме Литовской Республики HN 23:2001 составляет 2,5 мг/м3, неорганических соединений кобальта (в пересчете на кобальт) – 0,05 мг/м3. В случае превышения допустимой концентрации при вдыхании аэрозоля может появиться чувство жжения и кашель.

- Работники, занятые применением композиции Pasigal E, должны быть обеспечены хлопчатобумажной спецодеждой, химически стойкими перчатками, герметичными защитными очками и прорезиненными фартуками. В случае образования аэрозоля применять противогазы, защищающие от неорганических соединений кобальта и фтора.

- При попадании композиции или рабочего раствора на кожу необходимо тщательно помыть водой с мылом. При попадании в глаза, подняв веки, промывать водой не менее 15 мин и при необходимости обратиться к врачу.

Электролит для нанесения коррозионностойких покрытий сплавом хром

Изобретение относится к области гальваностегии, в частности к электролитам для нанесения коррозионностойких покрытий сплавом хром-цинк, и может применяться для защиты поверхности изделий от коррозии и износа. Электролит для нанесения покрытия хром-цинк содержит, г/л: хромовый ангидрид 200-300; сернокислый цинк, гидрат 40-60 и азулен 2-4. Использование электролита позволяет повысить коррозионную стойкость, снизить энергозатраты процесса осаждения. 1 табл.

Изобретение относится к области гальваностегии, в частности к электролитическому осаждению сплава хром-цинк, и может найти применение для защиты изделий от коррозии и износа.

Известен электролит для нанесения коррозионностойких покрытий сплавом хром-цинк, содержащий хромовый ангидрид и сернокислый цинк, гидрат. Недостатком данного электролита является получение покрытий с удовлетворительной коррозионной стойкостью лишь при высокой температуре электролита 50 o C и высокой плотности тока 35 А/дм 2 . Кроме того, присутствие в электролите серной кислоты повышает его агрессивность и усложняет очистку сточных вод. Целью изобретения является повышение коррозионной стойкости покрытий, снижение энергозатрат процесса электроосаждения и облегчение очистки сточных вод. Сущность изобретения заключается в том, что электролит для нанесения коррозионностойких покрытий сплавом хром-цинк, содержащий хромовый ангидрид и сернокислый цинк, гидрат, дополнительно содержит азулен формулы при следующем соотношении компонентов, г/л: Хромовый ангидрид – 200-300 Сернокислый цинк, гидрат – 40-60 Азулен – 2-4 Электролит готовят следующим образом. В воде растворяют необходимое количество хромового ангидрида и сернокислого цинка, вводят органическую добавку азулен и доводят электролит водой до нужного объема. Процесс электроосаждения проводят при температуре 20-25 o C и плотности тока 15-75 А/дм 2 . В таблице представлена зависимость состава покрытия толщиной 10 мкм и его физико-механических свойств от составов предлагаемого электролита, отличающихся содержанием хромового ангидрида, сернокислого цинка и азулена, равным соответственно, г/л: 200, 250, 300; 40, 50, 60; 2, 3, 4. Процесс осаждения проводили при температуре 20 o C и катодной плотности тока 25 А/дм 2 . Коррозионную стойкость хром-цинковых покрытий определяли методом И.Л. Розенфельда и Л.В. Фроловой прибором “Измеритель скорости коррозии Р 5035” (Техническое описание и инструкция по эксплуатации К, 77-38с) по ГОСТу 9-32-79. Коррозионной средой для покрытий служил 0,1 H раствор NaCl. Предлагаемый электролит повышает коррозионную стойкость покрытия хром-цинк за счет высокой степени химической и физической однородности полученного сплава и уменьшения на нем сетки трещин. Кроме того, он позволяет снизить рабочую температуру электроосаждения и плотность тока, а также облегчает очистку сточных вод из-за отсутствия в составе электролита серной кислоты. Результаты приведены в таблице.

Электролит для нанесения коррозионностойких покрытий сплавом хром цинк, содержащий хромовый ангидрид и сернокислый цинк, отличающийся тем, что он дополнительно содержит азулен формулы при следующем соотношении компонентов, г/л:

Хромовый ангидрид 200 300

Сернокислый цинк, гидрат 40 60

Азулен 2 4е

Источник https://sar-svarka.ru/obrabotka-i-raboty/raduzhnoe-cinkovanie.html

Источник https://stankotec.ru/raznoe/pokrytie-xrom-cink-xromatirovanie-cinkovyx-pokrytij.html

Источник