Требования к сборке фланцевых соединений

Параллельность фланцев определяется путем замеров зазоров между фланцами по их периметру с помощью щупа. Проверка степени и равномерности затяга шпилек осуществляется замером их удлинения с помощью микрометра или индикатора. На каждые 100 мм длины шпильки допускается удлинение от 0 03 до 0 — 15 мм. Окончательная затяжка гаек всех фланцевых соединений, включая соединения крышек с корпусами арматуры, кроме соединений с металлическими прокладками, производится при прогреве трубопровода перед пуском в эксплуатацию при давлении на нем не выше 0 4 — 0 5 МПа. Соединение на ус заваривается в случае необходимости в такой последовательности, как показано на рис. 4.4. При этом перед началом заварки на ус должны быть проведены все необходимые испытания изделия, проверена его работоспособность и исключена необходимость разрезки и повторной сварки. При заварке уса свариваемые детали должны быть поджаты усилием, указанным в технической документации, что может быть обеспечено либо поджатием определенного количества шпилек установленным крутящим моментом, либо применением специальной оснастки для стяжки двух фланцев. Ус, как правило, должен завариваться аргонодуговым методом. Требования по сварке, контролю сварного шва и последующей его проверке должны соответствовать указаниям технической документации на каждое конкретное изделие.

Параллельность фланцев проверяют при помощи гидравлического уровня или рейсмуса. При этом затвор должен быть установлен нижним фланцем на горизонтальной опоре.

Параллельность фланцев между собой и торцов труб проверяют щупом. Одновременно проверяют отсутствие зазора между опорными поверхностями фланца и гаек. В условиях монтажа не следует устранять несоосность трубопровода путем излома оси во фланцевом соединении. При подготовке фланцевого соединения для монтажа вначале свертывают фланцы с труб, затем смывают консервирующую смазку и проверяют состояние резьбы на них. Для сборки фланцевых соединений элементов трубных проводок трубы укладывают и укрепляют на выставленных, выверенных и укрепленных опорах. При этом между торцами стыкуемых труб оставляют минимальный зазор, через который можно завести линзу. До заводки линзы на место во фланцы предварительно вставляют одну-две шпильки. Протертую чистой тряпкой линзу осматривают и при отсутствии на ней каких-либо повреждений устанавливают между двумя фланцами при помощи специальных щипцов. После установки линзы трубы сближают и полностью зажимают линзу между торцами труб шпильками.

Параллельность фланцев аппарата при сборке проверяется щупом.

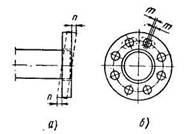

Допускаемые отклонения от параллельности фланцев при сборке фланцевых соединений при рабочем давлении до 16 тегс / сж1 должны быть: не более 0 2 мм для труб наружным диаметром до 108 мм и не более 0 3 мм для труб диаметром свыше 108 мм.

Допускаемые отклонения от параллельности фланцев при сборке фланцевых соединений при рабочем давлении до 16 кГ / см2 должны быть не более 0 2 мм для труб наружным диаметром до 108 мм и не более 0 3 мм для труб диаметром свыше 108 мм.

Допускаемые отклонения от параллельности фланцев пои сборке фланпевых соединений при рабочем давлении до 16 кгс / см. должны быть: не более 0.2 мм лля труб наружным диаметром до 108 мм и не более 0.3 мм для труб диаметром свыше 108 мм.

При сборке маслопровода необходимо: обеспечить параллельность фланцев путем шабровки или их выравнивания подогревом трубы до температуры 300 — 400 С; установить Картонные прокладки с внутренним диаметром, превышающим внутренний диаметр фланца на 2 — 3 мм.

При сборке фланцев между собой должна обеспечиваться параллельность фланцев. Величины допускаемых отклонений (в мм) на каждые 100 мм условного диаметра трубопровода в зависимости от категории трубопровода приведены ниже.

При сборке фланцевых соединений допускаются отклонения от параллельности фланцев на каждые 100 мм условного диаметра; для трубопроводов 3 — й категории — 0 1 мм, 4 — й категории — 0 2 мм. Выправление перекоса фланцев при их соединении путем натяга болтов или шпилек, а также устранение зазора Путем установки клиновых прокладок не допускается.

Ввиду необходимости точной соосности элементов коммуникаций и параллельности фланцев для обеспечения их правильной затяжки проверяется перпендикулярность осей фитингов или соблюдение заданного угла при помощи специальных шаблонов, изготовляемых для жесткости на ребро из листовой стали.

При сборке фланцевых соединений оборудования систем АСотклонение от параллельности уплотнительных поверхностей фланцев не должно превышать 1/4 толщины прокладки .

Отклонение от параллельности уплотнительных поверхностей фланцев должно определяться как разность между значениями зазора 1 и 2 (рис. 11.7) .

Значение зазора между фланцами должно соответствовать указаниям проектной документации.

Уплотнительные поверхности фланцев перед сборкой фланцевых соединений должны быть очищены и обезжирены уайт-спиритом или ацетоном.

Для сборки фланцевых соединений оборудования должны применяться гаечные ключи с нормальной длиной рукоятки по ГОСТ 2838, ГОСТ 2839 и специальные ключи по ГОСТ 18828.Применение различных рычагов с целью удлинения плеча при затяжке крепежа фланцевых соединений ключами не допускается .

Затяжка крепежа фланцевых соединений заданным в конструкторской документации крутящим моментом должна производиться динамометрическими ключами симметрично в последовательности, указанной нарис. 11.8 . Последовательность затяжки крепежа указана цифрами. Затяжка должна быть равномерной и выполняться в 3-4 прохода.

Контроль сборки фланцевых соединений

Подготавливаемые к сборке фланцы, прокладки и крепежные детали должны контролироваться на соответствие требованиям, изложенным в разделе 11.2.

При сборке фланцевых соединений контролируют:

значение зазора между фланцами и непараллельность фланцев методом измерительного контроля;

последовательность затяжки болтов (шпилек);

усилие (момент) затяжки или удлинения болтов (шпилек) в результате затяжки крепежа.

На герметичность фланцевые соединения должны контролироваться в соответствии с указаниями конструкторской (проектной) документации или требованиями нормативно-технических документов.

Собранное фланцевое соединение контролируют на отсутствие поломок внешним осмотром.

Общие требования к проведению ремонта фланцевых соединений оборудования и трубопроводов ас

Ремонт или другие работы (в том числе сварочные) с разъемными соединениями оборудования и трубопроводов, находящихся под давлением, не допускаются за исключением специальных операций по дистанционной перегрузке тепловыделяющих сборок без остановки реактора с помощью специальных машин или механизмов.

При проведении ремонтных работ, связанных с разуплотнением оборудования и трубопроводов, должны быть приняты меры, исключающие загрязнения внутренних полостей или попадания туда посторонних предметов.

Уплотнение разъемных соединений оборудования и трубопроводов должно проводиться в соответствии с производственной инструкцией с применением специального инструмента, исключающего возможность создания в крепежных деталях недопустимых напряжений. Величины затяжки шпилек с контролируемой вытяжкой должны оформляться актами и заноситься в специальные формуляры.

Ремонт фланцев трубопроводов и арматуры заключается в устранении дефектов на уплотнительных поверхностях (зеркалах), ликвидации овальности отверстий для шпилек и замене сломанных или дефектных шпилек новыми .

После разборки зеркала фланцев очищают от старых прокладок, графита и следов коррозии до металлического блеска. Очистку производят шабером. Чистоту поверхности зеркал проверяют на отсутствие рисок и штрихов от шабера.

После разборки фланцев обязательно меняют прокладки. Старую прокладку ставить нельзя даже в том случае, если состояние ее вполне удовлетворительное.

Единичные глубокие дефекты, образовавшиеся на зеркале фланца в результате его разрушения струей пара или воды при повреждении прокладки (эрозионные канавки), а также различные забоины и раковины устраняют электронаплавкой с предварительной выборкой дефекта механическим способом. Наплавленные места зачищают и зашлифовывают.

Приспособление для шлифовки и притирки фланцев приведено на рис. 11.9

Фланцы широко применяются для надежного и герметичного соединения труб, валов, различных вращающихся деталей и компонентов аппаратов и машин. Самым распространенным способом установки фланца на трубу является приварной.

Типы фланцев

В соответствии с требованиями американской системы стандартов ANSI/ASME разделяют такие основные типы фланцев:

- с шейкой для приварки Welding Neck;

- сквозные Slip-on;

- нарезные или резьбовые Threaded flanges;

- приварные внахлест (свободновращающиеся) Lap Joint;

- приварные с впадиной под сварку Socket-welding;

- фланцевые заглушки Blind flanges.

Способы приварки фланцев

- Приварка встык. При этом способе диск сваривается с трубой по всему периметру после состыковки.

- Приварка надетого на трубу приварного диска. В таком случае сварка производится по наружной и внутренней поверхности кольца.

Оба способа приварки фланца являются довольно сложными. В процессе сварки используются все типы сварочных швов: горизонтальные, вертикальные и потолочные.

Сварочные работы с участием фланцевых соединений требуют высокой квалификации сварщика.

Особенности процесса сборки фланцевого соединения

Фланцевое соединение является слабым и уязвимым местом в трубопроводе.

Перекосы плоскостей при установке колец могут привести к образованию дефектов, нарушению герметичности узла и, в конечном счете, создать аварийную ситуацию на магистрали.

Поэтому, при сборке фланцевых соединений важно обеспечить:

- перпендикулярность кольца к основной трубе;

- совпадение осей болтовых отверстий относительно оси симметрии.

Перпендикулярность сборки фланцевых соединений контролируют при помощи специального контрольного угольника и щупа.

Отсутствие смещения осей отверстий выявляется уровнем и отвесом.

Допустимое отклонение от перпендикулярности кольца по отношению к трубе не должно превышать 0,2 мм на 100 мм диаметра трубы.

Смещение оси отверстий фланцев относительно оси симметрии основной трубы должно быть менее 1 мм при диаметре болтовых отверстий 18-25 мм и не более 2 мм при диаметре до 41 мм.

Фланцевые кондукторы

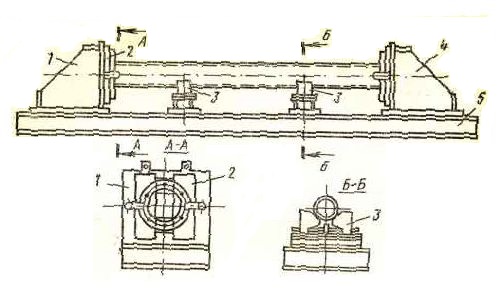

Для удобства установки и приварки фланцевых соединений используют специальное устройство, которое называется кондуктором. Кондуктор позволяет собирать соединения в точном соответствии с техническими условиями, указанными в чертеже.

В кондукторе для установки фланца предусмотрены универсальные приспособления, устанавливаемые на тумбах 1 и 4. Тумбу 1 перемещают по длине кондуктора в зависимости от длины собираемого изделия и крепят к раме 5 кондуктора.

Тумба 4 осуществляет возвратно-поступательное движение от цилиндра и перенастраиваемый упор для правильной настройки на полную длину собираемого элемента. Обе тумбы укомплектованы пневмоприжимами, которые прижимают фланцы к фиксаторам во время сборки. В промежутке между тумбами размещены призмы 3, регулируемые по высоте, которые служат опорами для собираемого пояса.

Сборка происходит в таком порядке: выставляют кондуктор по длине, а фиксаторы двух фланцев — на определенный радиус размещения отверстий. На стеллажах на сборочный пояс надевают фланцы. При помощи крана пояс с фланцами размещают на призмах кондуктора. После установки сборочного пояса на призмы 3 тумбу 4 перемещают до упора точной настройки.

Пояс устанавливают на одинаковом расстоянии от фиксаторов. Диски перемещают к фиксаторам и фиксируют точеными пробками (при несоответствии диаметров отверстий в фланце и фиксаторе используют переходные пробки). Затем подключают пневмоприжимы — фланец плотно прижимается к фиксатору и проводят прихватку диска к поясу. После прихватки пояс с фланцами освобождают от пневмо-прижимов и пробок; подвижную тумбу отводят назад и пояс вытаскивают портальным краном из кондуктора.

Применение приварных фланцев

Приварные фланцы широко используются в различных отраслях:

- химической промышленности;

- нефтегазовом комплексе;

- на транспорте;

- машиностроении и судостроении;

- электроэнергетике и других отраслях.

С помощью приварных фланцев происходит соединение:

- трубопроводной арматуры;

- различных резервуаров;

- приборов;

- патрубков;

- деталей машин и аппаратов.

Использование фланцевых соединений возможно в различных климатических условиях.

Контроль качества фланцевых узлов

При проверке качества фланцевых соединений возможно применение всех типов неразрушающих методов контроля:

- ультразвуковая диагностика;

- рентгенография;

- визуальный осмотр;

- дефектоскопия.

Положительные результаты достигаются и при проведении контроля в процессе сварки, соответствии расходных материалов основному металлу, использовании соответствующей сварочной проволоки.

Преимущества приварных фланцев

Фланцевые соединения представляют собой разновидность разъемного способа крепления. Применение металлических дисков позволяет, при необходимости, проводить разборку участка трубопровода для проведения регламентных работ.

Сварные фланцы, в отличие от резьбовых аналогов, обеспечивают более высокую надежность соединений и являются экономически обоснованным способом присоединения труб к другим изделиям.

Установка фланцевых дисков и крепление их к трубе может осуществляться посредством:

- ручной дуговой сварки;

- полуавтоматической .

Наиболее качественный результат обеспечивает контактная сварка.

Фланцевое соединение является доступным методом монтажа. Большое разнообразие стандартов и материалов, из которых изготавливаются фланцы, позволяет подбирать оптимальные варианты для качественного разъемного соединения. Применение приварных фланцев происходит повсеместно во всех сферах промышленного производства.

Особенности использования и установки втулки ПНД под фланец

Для некоторых сделаны особенные виды элементов. Специальный фланец — что это? Это те же метизы, но для того чтобы сделать некоторые работы удобными, конструкция их немного видоизменена. Они также могут быть приварными, свободными, литыми, резьбовыми. Только на них вырезаны пазы или приварены выступы. Для их изготовления сначала разрабатываются специальные чертежи и отливаются формы. Такие метизы делают по заказу предприятий.

Издалека огромные и длинные магистральные трубопроводы (газа, воды, нефти, пара) кажутся сплошными и непрерывными линиями. Но стоит подойти поближе, и становятся заметны стыки труб. Именно там находится ответ на вопрос, что такое фланцы. Они бывают разные: круглые и квадратные, стальные плоские приварные или стальные воротниковые фланцы . Но все очень важны для обеспечения безопасности трубопроводов.

Изготовление фланцев

Для изготовления применяются различные марки стали: 13ХФА, 20/09Г2С, 12Х18Н10Т, 15Х5 М и другие. Кроме того, они могут быть стальными и нержавеющими. Технология используется различная. Производители используют ковку, штамповку, литье. Для каждого способа применяется специальное оборудование, формы. Выпуская свою продукцию, производители тщательно проверяют ее на качество. Применяя в своей работе специальные тесты, сотрудники ОТК проверяют их на прочность, надежность. Также проверяются на влагоустойчивость фланцы

Что это такое? Так как они относятся к крепежным элементам и участвуют в соединении металлических деталей, которые могут контактировать с водой, важно, чтобы они не были подвержены коррозии. Именно поэтому используются водоустойчивые металлические сплавы

Часто производители покрывают поверхность фланцев дополнительным защитным слоем.

Читайте также: Отопление загородного дома дизельным котлом. Кратко о важном

Материалы и технология изготовления фланцев

Для изготовления стальных и чугунных фланцев используются:

- сталь ─ углеродистая, низколегированная, теплоустойчивая, коррозионно-стойкая;

- литье ─ из легированной, высоколегированной и нелегированной стали;

- серый чугун ─ СЧ 15, СЧ 20;

- ковкий чугун ─ КЧ 30-6;

- высокопрочный чугун ─ ВЧ 40, ВЧ 45.

Технология изготовления фланцев должна обеспечивать неукоснительное соблюдение их геометрических размеров и механических свойств.

Фланцы типов 01, 02, 03, 04 допустимо изготавливать из листового проката. При условии выполнения сварных швов с полным проваром по всему сечению фланцы этих типов можно выполнять сварными. Фланцы типа 11 (стальные приварные встык) изготавливать из листового проката не допускается. Их производят из поковок или штампованных заготовок.

Фланцы, изготовленные горячей обработкой металлов давлением ─ ковкой, прокаткой, штамповкой, ─ в максимально полной степени соответствуют современным требованиям эксплуатации. Особенно хорошие результаты приносит изготовление фланцев с использованием горячей штамповки и последующей термической обработкой. Горячештампованные поковки на сегодняшний день являются основным видом заготовок для фланцев трубопроводной арматуры. Особенно эта технология актуальна при изготовлении фланцев стальных приварных встык.

Будучи в меньшей степени подверженными деформациям, чугунные фланцы лучше стальных фланцев сохраняют форму, но требуют более бережного обращения, учитывая относительную хрупкость. Так, затяжку фланцевых соединений чугунной арматуры необходимо выполнять с осторожностью, чтобы излишнее рвение не привело к излому фланца.

Высота выступа

Если взглянуть на чертеж стального фланца, то он имеет несколько параметров, в том числе и высоту выступа. Она обозначается буквами H и B, измерить ее можно во всех типах изделий, кроме того, который имеет нахлесточное соединение. Следует запомнить следующее:

- модели с классом давления 150 и 300 будут иметь высоту выступа 1,6 мм;

- модели с классом давления 400, 600,900,1500 и 2000 имеют высоту выступа 6,4 мм.

С выступом и впадиной

В первом случае поставщиками и производителями деталей учитывается поверхность выступа, во втором случае поверхность выступа не входит в указанный параметр. В брошюрах к деталям эти показатели могут указываться в дюймах, где 1,6 мм это 1/16 дюйма, а 6,4 мм – ¼ дюйма.

Рабочее давление

Это давление, с которым транспортируется по системе жидкость (газ, пар и т. д.). Следовательно, чем выше рабочее давление в системе, тем с более высокими прочностными характеристиками необходимо выбирать крепеж. В свою очередь, необходимые прочностные характеристики крепежа обеспечиваются правильным выбором материала, режимами термической обработки и т. д. Таким образом, в диапазоне температур от -40 до + 400 °С, и при давлении до 100 кгс/см2 рекомендуется применять крепеж, изготовленный из стали 35, в то время как увеличение давления до 200 кгс/см2 требует применение крепежа из стали 20X13.

Геометрия и удельный вес изделий

Важным параметром, определяющим геометрию, является условный проход изделий. Как уже отмечалось, он обозначается буквами «ДУ» и имеет показатели от 10 до 200. Это касается выбора необходимой детали: когда пользователь знает Ду, все остальные габариты приписываются фланцу автоматически. Например, у модели Ду 50 высота отступа будет равна 57-59; Ду 80 этот показатель составляет 89-91, а Ду 100 – 108-110, где первая цифра говорит о внутреннем диаметре трубы или патрубка, а вторая – о внешнем диаметре.

Чертеж плоского фланца

Еще один важный показатель – вес фланцев. Он зависит не только от объемов, размеров и высоты, но и от его геометрии, материала изготовления. Стоит привести пример: фланец по ГОСТ 12820-80 с Ду 100 плоского типа имеет вес 2,85 кг, тогда как фланец такого же диаметра, но воротникового типа по ГОСТ 12821-80 имеет вес 4,4 кг. Из этого следует, что воротниковые фланцы имеют большую массу, чем плоские детали.

Фланцы и ГОСТ

Впечатляющее разнообразие фланцев не превращается в хаос, напротив, оно структурировано и упорядоченно. Стандартизованы конструкции, варианты исполнения, типоразмеры фланцев, а также общие технические требования к ним, применяемые для их изготовления материалы, способы закрепления.

В настоящее время действует национальный стандарт РФ «ГОСТ 33259-2015 Фланцы арматуры, соединительных частей и трубопроводов на номинальное давление до PN 250. Конструкция, размеры и общие технические требования», который заменил ранее применяемые ГОСТы:

- ГОСТ 12815-80. Фланцы арматуры, соединительных частей и трубопроводов на Pу от 0,1 до 20,0 МПа (от 1 до 200 кгс/см2). Типы. Присоединительные размеры и размеры уплотнительных поверхностей;

- ГОСТ 12816-80. Фланцы арматуры, соединительных частей и трубопроводов на Pу от 0,1 до 20,0 МПа (от 1 до 200 кгс/см2). Общие технические требования;

- ГОСТ 12817-80. Фланцы литые из серого чугуна на Ру от 0,1 до 1,6 МПа (от 1 до 16 кгс/см2). Конструкция и размеры;

- ГОСТ 12818-80. Фланцы литые из ковкого чугуна на Ру от 1,6 до 4,0 МПа (от 16 до 40 кгс/см2). Конструкция и размеры;

- ГОСТ 12819-80. Фланцы литые стальные на Ру от 1,6 до 20,0 МПа (от 16 до 200 кгс/см2). Конструкция и размеры;

- ГОСТ 12820-80. Фланцы стальные плоские приварные на Pу от 0,1 до 2,5 МПа (от 1 до 25 кгс/см2). Конструкция и размеры;

- ГОСТ 12821-80. Фланцы стальные приварные встык на Pу от 0,1 до 20,0 МПа (от 1 до 200 кгс/см2). Конструкция и размеры;

- ГОСТ 12822-80. Фланцы стальные свободные на приварном кольце на Ру от 0,1 до 2,5 МПа (от 1 до 25 кгс/см2). Конструкция и размеры.

Что такое фланцы

Они обычно используются попарно. Упрощенно говоря, это круглая или квадратная крепежная деталь, в которую вставляется труба или другие элементы трубопровода. В другой фланец вставляется следующая труба, после чего два крепежных элемента стягиваются болтами. Для этого по внешнему периметру детали предусмотрено большое количество отверстий. Иные виды изделия надеваются на конец трубы. Место соединения трубы и фланца заваривается. Таким образом, это соединительный элемент трубопроводов, резервуаров, сосудов, валов, приборов и т.д. Для него также нужно подобрать правильный фланцевый крепеж (болты, гайки, шайбы, шпильки), вид и прочность которого напрямую зависят все от тех же давления, температуры и типа транспортируемой среды.

Что такое фланец и принцип его действия

Понятие фланец включает в себе не только деталь сантехнической арматуры, но и метод скрепления труб, который на практике применяют во всех промышленных отраслях. Фланцевые соединения стальных труб отличаются герметичностью и прочностью.

При этом соединение является разборным. А это означает, что после снятия можно проводить все нужные ремонтные работы и повторно применять участок магистрали. Фланцевые соединения для стальных труб подбирают, исходя из предназначения сети, при этом берут в работу различные типы фланцев, которые произведены из разных материалов.

Читайте также: Технология и материалы для утепления курятника на зиму

При большом разнообразии стальных вариантов, выделяют такие основные виды конструкций:

- Проходные варианты. Они успешно применяются для увеличения протяженности трубопровода.

- Фланцы-заглушки. Это тупиковый вариант данных деталей.

Получается, что фланцы – это детали для соединения, которые ставятся в сети большого срока использования, и в магистралях с большим давлением внутри, но более приоритетными называют монолитные соединения посредством сварки.

Передвижение среды по трубопроводу перед началом монтажных работ приостанавливают, а включают только после полного прекращения действий. Особое внимание при этом уделяют давлению, его нагрузку на эту деталь рекомендуют наращивать постепенно.

Изолирующие фланцевые соединения описание, назначение ИФС.

Изолирующее фланцевое соединение – это часто используемая в трубопроводах конструкция из трех фланцев, между которыми в качестве уплотнителя-изолятора применяется паронитовая прокладка ПОН-Б. Фланцы между собой соединяются при помощи шпилек, которые в свою очередь тоже изолированы от фланца с помощью фторопластовых втулок. Конструкция изолирующего фланцевого соединения кроме того включает в себя три винта для подключения электроизмерительных приборов.

Изолирующее фланцевое соединение – это элемент трубопровода, предназначенный для защиты трубопровода от блуждающих токов – так называемой электрохимической коррозии. Проблема электрохимической коррозии остро стоит при эксплуатации трубопроводов, прокладываемых под землей. Блуждающие токи, проникая в трубы, которые не имеют надежной изоляции, безопасны на входе, но создают на выходе опасную анодную зону, в которой металл постепенно разрушается под воздействием электрического тока. Впоследствии в системе могут появиться трещины, что может привести к утечкам и авариям в системе трубопровода.

При производстве ИФС используются сланцы из стали 09г2с, прокладки и втулки, изготовленные из фторопласта, метизы из стали 40х (согласно ГОСТ 12816).

Случаи, когда устанавливается ИФС:

• на отводах участков трубопроводов от основной магистрали;

• вблизи объектов вероятных источниками блуждающих токов, такими объектами могут быть силовые подстанции, трамвайные депо, ремонтные базы;

• при монтаже трубопровода в случае, если его части изготовлены из разных металлов;

• для разъединения изолированного трубопровода от различных потенциально опасных сооружений или на вводе к таким объектам;

• на выходе системы трубопровода с территории поставщика и на его входе на территорию потребителя;

• на вертикальных надземных участках вводов и выводов газораспределительных пунктов и газораспределительных станций.

Читайте также: Системы отопления и горячего водоснабжения: элементы, варианты исполнения, арматура и материалы

Изолирующее фланцевое соединение изготавливается из двух фланцев, изготовленных в соответствии с ГОСТ 12820-80 или ГОСТ 12821-80.

В конструкции, в которой использованы фланцы по ГОСТ 12820-80, для обеспечения неразборного монтажа соединений, при монтаже соединений к фланцам привариваются стальные патрубки. Это позволяет проводить сварку соединений, без опасения перегрева, потери герметичности или потери электроизолирующих свойств.

Из чего состоит фланцевое соединение

Комплект для одного стыка состоит из двух одинаковых фланцев с центральными отверстиями, соответствующих диаметрам труб, прокладки, набора болтов или шпилек с гайками и шайбами. При необходимости защиты трубопровода от блуждающих токов, на болты надевают изоляционные втулки, а прокладку устанавливают из диэлектрического материала. Если давление в трубопроводе не превышает 2,5 МПа, фланцы стягивают болтами. Шпильки равномерней распределяют усилие затяжки и удобней для работы в неудобных местах. Фланцевые соединения на шпильках применяют при давлении до 4 МПа.

Изолирующие фланцевые соединения на газопроводе

Центральный склад-магазин и монтажный участок

пос. Кряж, ул. Спутника/ул. Курганская, 330-37-01, 246-53-78

ООО”Стройкомплект” является сертифицированным производителем ИФС(изолирующее соединение газопроводов, изолирующее фланцевое соединение). Сертификат соответствия № С-RU.АE56.В.00987 TP 0681219 выдан органом по сертификации. Срок действия с 06.06.2011 по 05.06.2016. .

Возможен спецзаказ на изготовление комплектующих и ИФС(изолирующее фланцевое соединение, изолирующее соединение газопроводов) с Ду до 300.

ИФС(изолирующее фланцевое соединение), изолирующее соединение газопроводов) представляет собой прочноплотное соединение двух участков трубопровода, которое посредством электроизолирующей прокладки и втулок препятствует прохождению электрического тока вдоль трубопровода. ИФС(изолирующее фланцевое соединение, изолирующее соединение газопроводов) состоит из трех фланцев. В качестве уплотнителя-изолятора между ними применена прокладка паронитовая ПОН-Б. Соединение фланцев обеспечивается шпильками, которые изолируются от фланца фторопластовыми втулками. Для подключения электроизмерительных приборов в конструкции ИФС(изолирующее фланцевое соединение, изолирующее соединение газопроводов) предусмотрены три винта.

Условное давление среды (Ру) 10, 16, 25 кгс/см2 Температура среды: от -30 до 250 °С Сопротивление при напряжении 1кВ, не менее 5 МОм

Соответствует ГОСТ 12816-80 Сертификат № РОСС RU.АЮ96.В03259 от 12.04.05 Лицензия № АЮ96.В00415 от 07.05.01

Рис.1 Изолирующее фланцевое соединение

ИФС(изолирующее соединение газопроводов, изолирующее фланцевое соединение) представляет собой прочноплотное соединение двух участков трубопровода, которое посредством электроизолирующей прокладки и втулок препятствует прохождению электрического тока вдоль трубопровода. Конструкция ИФС(изолирующее соединение газопроводов, изолирующее фланцевое соединение) показана на рис1. ИФС(изолирующее соединение газопроводов, изолирующее фланцевое соединение) состоит из трех фланцев (поз. 1 и 3). В качестве уплотнителя между ними применена прокладка паронитовая ПОН-Б (поз.5). Соединение фланцев (поз. 1 и 3) обеспечено шпилькой (поз. 4), которая изолируется от фланца (поз. 1) втулкой фторопластовой (поз.2). Для подключения электроизмерительных приборов в конструкции ИФС(изолирующее соединение газопроводов, изолирующее фланцевое соединение) предусмотрены три винта (поз.6).

Классы давления фланцев

Детали, изготавливаемые согласно стандартам Asme (Asni) всегда характеризуются рядом параметров. Одним из таких параметров является номинальное давление. При этом диаметр изделия должен соответствовать его давлению согласно установленным образцам. Условный диаметр обозначается комбинацией букв «ДУ» или «DN», после чего стоит цифра, характеризующая сам диаметр. Условное давление измеряется в «РУ» или «PN».

Чертеж фланца с различными обозначениями

Классы давления американской системы соответствуют переводу в МПа:

- 150 psi — 1,03 МПа;

- 300 psi — 2,07 МПа;

- 400 psi — 2,76 МПа;

- 600 psi — 4,14 МПа;

- 900 psi — 6,21 МПа;

- 1500 psi — 10,34 МПа;

- 2000 psi — 13,79 МПа;

- 3000 psi — 20,68 МПа.

В переводе с МПа каждый класс будет указывать на давление фланца в кгс/см². От класса давления зависит, где будет использоваться выбранная деталь.

Обозначение фланцев

Обозначение плоских приварных фланцев

Фланец 1-450-10 ст. 20 ГОСТ 12820-80 — так обозначается обычный плоский фланец исполнения 1 (с соеденительным выступом) с условным проходом 450 мм рассчитанный на условное давление 10 кгс/см2 или 1 МПа сделанный из стали 20.

И если фланец квадратный, с Ду 1200 из стали 3, то: Фланец квадратный 1-1200-10 ст. 3 ГОСТ 12820-80.

Когда заказываются фланцы с условным проходом Ду 100, 125 и 150 м, то указывается буква соответствующего диаметра трубы.

При заказе фланцев исполнения шип-паз под фторопластовые прокладки после цифр условного давления ставится буква Ф.

Обозначение воротниковых фланцев — приварных встык

Фланец 1-1000-100 ст. 12х18н10т ГОСТ 12821-80 — воротниковый фланец исполнения 1, условный проход Дц 1000 мм, Ру 10 МПа или 100 кгс/см2, из нержавейки.

Фланец квадратный 1-800-10 ст. 12х18н10т ГОСТ 12821-80 — если квадратный. И здесь Ду 800, а Ру 1 Мпа.

Читайте также: ИК-потолочный обогреватель: сравнение с конвективными отопителями, обзор, обслуживание и профилактический ремонт

И если исполнение шип-паз, то добавляется буква Ф.

Обозначение свободных фланцев

Фланец 125-6 ст.3сп ГОСТ 12822-80 — Ду 125, Ру 0,6 МПа, сталь 3 сп.

Фланец квадратный 400-6 ст. 15хн ГОСТ 12822-80. Здесь условный проход 400 мм и сталь 15ХМ.

Т.к. в паре используется приварное кольцо, то оно обозначается так:

Кольцо 1-400-6 ст. 15ХМ ГОСТ 12822-80 — исполнение 1, Ду 400 мм.

При заказе диаметров 100, 125, 150 нужно добавить букву какую вам нужно. А при заказе фланце под фторопластовые прокладки шип-паз добавляется буква Ф.

Вот мы и рассмотрели, как обозначаются основные виды фланцев

и можно перейти к следующему вопросу, думаю очень важному. А он о том, а как же купить фланцы, где посмотреть цену, а может быть и посмотреть прайс с ассортиментом, наличием и ценами.

Разновидности фланцев

На официальном сайте нашей компании представлен виртуальный каталог, в котором размещены по тематическим разделам все реализуемые фитинги. В нем отдельное место выделено фланцам, которые отличаются между собой не только по модификации, но и по следующим параметрам:

- по способу монтажа;

- по сфере применения;

- по материалам, которые были использованы при их изготовлении;

- по рабочим параметрам.

Для клиентов нашей компании сегодня доступны плоские и воротниковые фланцы. Они активно используются субъектами предпринимательской деятельности, специализирующимися в области производства и добычи полезных ископаемых.

Особенности воротниковых фланцев

В процессе изготовления воротниковых фланцев производителями задействуется в качестве основного сырья высокопрочная сталь разной маркировки. Готовые изделия способны выдерживать давление 1-10 МПа и могут эксплуатироваться при различных рабочих температурах, поэтому классифицируются следующим образом:

- марка стали № 20 и 25 – фланец будет выполнять возложенные на него функции при температурном режиме до – 30 градусов;

- конструкционные марки стали – фланцы могут эксплуатироваться при предельно низкой температуре до – 70 градусов.

К конструкционным особенностям воротниковых фланцев можно причислить наличие на их поверхности усеченных выступов. Функции этого элемента заключаются в обеспечении герметичного соединения труб.

Технические возможности плоских фланцев

Плоские фланцы изготавливаются в условиях производства, на котором установлено высокотехнологичное оборудование и задействуются современные технические стандарты. Готовые изделия в полной мере соответствуют государственным нормам и стандартам, и в реализацию поступают вместе с сопроводительной документацией и соответствующими сертификатами. Основное предназначение плоских фланцев заключается в обеспечении разъемных соединений труб, при монтаже трубопроводов и узлов управления запорной арматурой и системой. При этом стоит отметить, что, не смотря на возможность быстрого демонтажа таких фланцев, их использование гарантирует инженерной коммуникации максимально герметичное соединение. Данные фитинги способны выполнять свои функции на протяжении многих десятков лет при широком температурном диапазоне: от + 300 до – 70 градусов. Посетителям сайта компании ТК Инжиниринг доступны различные модификации плоских фланцев из стали, которые изготовлены из следующих её видов:

- термостойкой;

- нержавеющей;

- легированной и т. д.

Также мы предлагаем:

Фланцы плоскиеФланцы стальные плоские приварные

Из чего они сделаны

Фланцы изготавливают из стали. В зависимости от рабочего давления, температуры и вида перемещаемой среды (пар, газ, нефть, вода) их производят либо из особой легированной, либо из обычных марок углеродистой и нержавеющей стали.

Основные виды:

– наиболее распространены обычные плоские приварные фланцы;

– более прочны и удобны стальные воротниковые фланцы;

– для монтажа в труднодоступных местах чаще всего используют свободный фланец на приварном кольце;

– нестандартные фланцы, которые выполняются по индивидуальным чертежам под конкретный заказ.

Рассмотрим самые популярные варианты изделий.

Способы крепления и сфера применения

Выбор компонентов зависит от используемых труб. В большинстве случаев для труб и фланцев используется разный материал. Фланцевые соединения, независимо от типа, состоят из нескольких основных элементов:

- Собственно, фланец.

- Дополнительные крепежные элементы – шайбы, шпильки, гайки и др.

- Прокладки, которые обеспечивают более высокую гидроизоляцию.

Благодаря таким качествам, как удобство и простота монтажа, легкость осуществления модификации и ремонта и универсальность использования, эти компоненты широко применяются для монтажа трубопроводов в самых разных отраслях и при любых условиях.

При выборе нужного варианта необходимо учитывать следующие факторы:

- Рабочее давление. Этот показатель зависит от давления, под которым нужная жидкость транспортируется по трубе. Соответственно, чем выше этот показатель, тем более прочным должен быть крепеж.

- Температура. Один из самых важных факторов. От температуры среды, в которой будет расположен трубопровод, подбирается материал и марка крепежного элемента.

- Среда. На это влияют такие факторы, так температура, а также химические показатели пространства – агрессивное или неагрессивное. В зависимости от этого выбирается нужный вариант, который будет обладать необходимой стойкостью перед воздействием указанных негативных факторов.

- Показатель диаметра резьбы. Все фланцы имеют два показателя диаметра резьбы – внутренний и внешний. В зависимости от ситуации и соответствующих нормативных требований, данные могут быть указаны в миллиметрах или дюймах.

- Шаг резьбы. Определяет расстояние между разными вершинами резьбы. В основном выделяют крупный и мелкий шаг. Эти показатели в большинстве случаев определяются государственными нормативными документами, но при использовании нестандартных конструкций возможны исключения.

- Длина болта и шпильки. Данные, которые непосредственно указываются при заказе конкретного варианта.

- Покрытие. Для защиты элементов крепления от негативного воздействия разных факторов дополнительно используется защитное покрытие с применением цинка, хрома, никеля или других вариантов.

Учет всех указанных факторов позволяет получить оптимальный вариант, который обеспечит надежное крепление трубопровода при конкретных условиях.

Виды фланцев

Итак, фланец — прежде всего, метиз. В зависимости от применения данные детали могут быть плоскими, воротниковыми, свободными. Конструктивное исполнение не сильно отличается. На воротниковых фланцах имеется небольшой выступ, напоминающий конус. Часто его и называют воротником. Такой тип фланцев применяют тогда, когда нужно приварить детали встык. Этот выступ помогает плотно соединить между собой соединительные части у трубопроводов. Также они необходимы тогда, когда трубопроводы подводятся к емкостям или другому техническому оборудованию. Главным достоинством таких фланцев является то, что их можно использовать несколько раз. Изготовлены данные метизы из прочных материалов, и это позволяет их применять в работе, где температура колеблется от -253 и до +600 градусов по Цельсию.

Плоский фланец — что это? Это метиз, который напоминает плоский диск с отверстиями. Его используют, когда нужно соединить части арматуры, валы, сосуды, трубопроводы, приборы и тому подобное. При помощи этого элемента можно плотно закрепить части трубопроводов.

Свободный фланец — что это? Этот вид не сильно отличается от вышеперечисленных. Он состоит из двух частей: из обычного фланца и кольца

Важно, чтобы они были сделаны из одного материала и имели одинаковый диаметр и давление. Их применяют там, где работы наиболее трудны, где сложно выполнить монтаж

За счет двух частей соединение будет плотным и прочным. Сначала подсоединяется обычный фланец (он приваривается), а другое кольцо затем во время работы можно спокойно поворачивать.

Как производится фланцевое соединение

Когда необходимо соединить две детали трубопровода используется приварка стального фланца к трубе. Такая фиксация называется фланцевым соединением и в будущем дает возможность разобрать трубопровод, чтобы выполнить ремонт. Чтобы понять, как происходит сборка, необходимо подробно рассмотреть процесс:

- Для состыковки двух элементов применяются плоские детали, имеющие в центре отверстие, куда вставляется торец трубы.

- По периметру кольца размещены отверстия – в них вставляются крепежные элементы: болты или шпильки с гайками.

- Место соединение будет разъемным, чтобы оно было герметичным используют уплотнительные прокладки. Фланцевое соединение призвано стыковать две трубы или присоединять трубу к емкости, оснащенной вводящим патрубком с фланцем.

Наглядный пример фланцевого соединения

Фланец можно сделать своими руками – такая деталь отлично подойдет на точило для станка по заточке предметов.

Инструменты для производства соединения

Чтобы самостоятельно осуществить соединение двух деталей трубы, необходимо подготовить инструменты. В основном это оборудование, предназначенное для закручивания болтовых соединений по окружности фланцев:

- ручной ключ;

- накидной ключ;

- пневматический гаечный ударный ключ;

- гидравлический динамометрический ключ;

- болтовой натяжитель гидравлического типа.

Состыковка на трубах

Кроме этого потребуется специальная смазка, которая наносится на обе поверхности, чтобы избежать трения деталей и обеспечить легкость крутящего момента. Последовательность работы проста: сначала закручивают первый болт, потом переходят к закрутке того, который находится по диагонали на 180 градусов от первого. Далее переходят к болту, расположенному под углом 90 градусов от второго, а от него – к противоположному.

Советы от мастеров

Существует ряд полезных рекомендаций от профессиональных мастеров, которые помогут с первого раза справиться с фланцевым соединением:

- Если детали имеют по 4 отверстия, то затягивать болты необходимо накрест.

- Поверхностную часть конструкции необходимо обязательно обезжирить и проверить на предмет коррозии и ржавчины.

- Рекомендуется использовать только новые уплотнительные прокладки, при этом устанавливать их нужно строго по центру.

- Сила затяжки болтов должна быть равномерной – только так можно обеспечить надежное и герметичное фланцевое соединение.

Соединенные трубы с фланцами

Чтобы в будущем снять фланец используются специальные станки, которые помогают расточить его и разжать болты. Извлечь детали вручную затруднительно, поэтому применяются пневматические инструменты.

Читайте также: Перебои с отоплением: куда пожаловаться на холодные батареи в Подмосковье

Соединение труб с помощью фланцев является удобным и надежным видом состыковки двух деталей. Оно помогает в будущем осуществить ремонт трубопровода путем изъятия соединительных элементов, тогда как сварка не позволит осуществить данную процедуру. Подбирается он в точном соответствии с условиями работы, температурой и диаметром трубы.

Общее описание

Для соединения двух труб используются фланцы, представляющие собой плоское кольцо (фланец может иметь и другую форму, например, квадратной рамки). В центре детали располагается отверстие, в которое вставляется торец трубы.

По контуру «рамки» расположено четное количество монтажных отверстий, предназначенных для установки крепежных деталей. Для крепления могут применяться болты или шпильки с гайками.

При использовании фланцев места стыков получаются разъемными. Для того чтобы соединение получилось герметичным, устанавливают уплотняющие прокладки. Используются фланцы для стыковки труб между собой, а также при присоединении трубы к емкости, имеющей вводящий патрубок, к которому приварен фланец.

Из чего производят деталь

В промышленности используются стальные фланцы, однако сталь, из которой изготавливают деталь, также бывает разной. Маркировка стальных фланцев будет определять, в каких условиях лучше использовать данную деталь:

- Сталь 20 – самое применяемое сырье. Это углеродистая сталь, детали из нее применяются для сборки арматуры на магистралях, где внешняя температура не ниже –40 градусов, а внутренние показатели не выше +475 градусов.

- Сталь 09г2с – сталь из сплавов никеля, хрома и молибдена, предназначенная для осуществления сварки. Изделия из данного материала могут эксплуатироваться при внешней температуре от –70 градусов.

- 12Х18Н10Т – криогенная сталь. Детали из данного материала могут использоваться в агрессивной среде, например со щелочами и кислотами. Допустимая температура от – 196 градусов до +350 градусов.

- 10Х17Н13М2Т – коррозийно-стойкая обыкновенная сталь. Крепления из нее эксплуатируются в особо экстремальных условиях, ведь она сохраняет стойкость к коррозии под напряжением. Рабочие температуры от -196 до +600 градусов.

- 15Х5М – низколегированная жаропрочная сталь. Такие изделия имеют высокое сопротивление к окислению при показателях +600-650 градусов.

Данные марки являются самыми используемыми, однако кроме них производители применяют другое сырье. Существуют полипропиленовые модели – они предназначены для стыковки полипропиленовых труб с металлической запорной арматурой. Рабочая температура у такого материала значительно ниже — +80 градусов. К ним в комплекте могут продавать бурт под фланец – специальную деталь для создания фланцевого соединения из полипропилена.

Полипропиленовый фланец

Кроме стали и пропилена используют чугун двух видов – ковкий и серый. Детали из ковкого чугуна используются при рабочих температурах от -30 до +400 градусов, а из серого чугуна – при температуре от -15 до +300 градусов.

Изолирующие фланцевые соединения

Таким образом, она одновременно не впитывает влагу и позволяет избежать прохождения электрического тока по трубопроводу. Иногда прокладки также изготовляют из фторопласта или винипласта. В ИФС присутствуют также стягивающие шпильки, полиамидовые втулки, шайбы и гайки. Благодаря данным метизам фланцы стягиваются между собой и закрепляются в этом положении. Закажите только у нас изготовление фланцев.

В общем, изолирующие фланцевые соединения это прочное крепление двух элементов трубопровода. Важную роль в ней играет электроизолирующая прокладка, которая позволяет исключить попадание электрического тока в трубопровод. В среднем сопротивление одного изолирующего фланцевого соединения составляет как минимум 1000 ом.

Характерная конструкция

Фланец — металлический диск круглой или, что встречается реже, квадратной формы с перфорированной плоскостью. В комплект арматуры такого типа входят:

- парные диски;

- болты и гайки для крепления и стягивания этих плоскостей;

- прокладка из паронита, фторопласта или терморасширенного графита, обеспечивающая герметичность.

Пластиковые фланцы для ПВХ труб

Диски фланцев, поступающие конечному потребителю в том виде, в котором вышли из штамповочного станка, могут быть как гладкими, так и имеющими характерные насечки. Эта модель обеспечивает большую герметичность, необходимую для безаварийной эксплуатации водо- и газопроводов. На диски попарно могут быть нанесены:

- шипы и пазы;

- выступы и соответствующие впадины.

Отдельные конструкции предусматривают углубления под прокладки разных типов и форм. Изолирующие фланцевые соединения газовых труб требуют особенно тщательного контроля качества этого элемента.

Размеры и количество болтовых отверстий устанавливаются производителем в соответствии с ГОСТом. Крепление арматуры к самой трубе производится, как правило, сварочным аппаратом. Отдельные виды фланцевых соединений трубопроводов могут крепиться и при помощи резьбы, нанесенной на фланцевый диск с внутренней стороны. Специалисты отмечают, что в конструкциях такого типа преимущество прочности фланцевого соединений практически утрачивается.

Сварка фланца и стальной трубы

Мировая практика сборки соединений фланцев воротниковых часть III

Большинство трубопроводов различного назначения монтируют сваркой, обеспечивающей надежность и долгий срок службы стыков. Но когда по условиям прокладки этот способ неприемлем или в процессе эксплуатации требуется периодическая разборка, используется соединение фланцевое. По надежности и долговечности оно не уступает сварному варианту, а монтируется проще.

Назначение и область применения

Устанавливать фланцевые соединения можно на трубопроводы диаметром больше 32 мм. Таким способом монтируются разветвленные системы на промышленных и химических предприятиях, в газовой и нефтедобывающей отрасли, распределительные сети ЖКХ. Для прокладки внутридомовых трубопроводов соединение этого вида применяют редко.

Фланцевые стыки нужны для того, чтобы:

- соединять трубы между собой или с оборудованием из разнородных материалов;

- устанавливать запорную и регулирующую арматуру;

- проводить очистку трубопроводов;

- врезать измерительные приборы;

- отсекать участок трубы для ремонта.

Варианты исполнения фланцев

Помимо классификации по материалу изготовления и способу монтажа, фланцы разделяются в зависимости от конструктивного исполнения. ГОСТ №12820 на стальные фланцы определяет 9 вариантов исполнения соединительных элементов:

Читайте также: Водопроводный вентиль: типы и устройство

- исполнение №1 – конструкция оборудована соединительным выступом (фаской) под углом 45 градусов;

- исполнение №2 – с выступом под углом 900;

- исполнение №3 – с выступом на 450 и выборкой (впадиной) на внутренней торцевой части;

- исполнение №4 – с внутренней выборкой и выступом на 900;

- исполнение №5 – с внутренним пазом по всей окружности фланца;

- исполнение №6 – нарезана внутренняя фаска под установку линзовой прокладки (вибровставки);

- исполнение №7 – фаска предназначена под установки прокладки овальной формы;

- исполнение №8 и №9 – аналогичны конфигурации №4 и №5 за исключения наличия фаски под линзовую прокладку.

Варианты исполнения фланцев

В отдельную группу относятся компрессионные фланцы, предназначенные для соединения стальных и пластиковых труб. Компрессионные конструкции состоят из двух частей – фланцевой пластины и выходящей из нее цанговой муфты под ПЭ трубу. Компрессионные фланцы предназначены для систем с давлением до 10 МПа. Также существуют компрессионные адаптеры, посредством которых выполняется переход из пластиковой трубы на металлическую арматуру.

Вибровставка, она же вставка фланцевая, используется для снижения уровня шума и вибрации, возникающих в процессе эксплуатации трубопровода. Вибровставки выполняются из термически устойчивой резины, имеющей кордовое основание, за счет которого прокладка получает дополнительную жесткость и устойчивость к деформациям.

Вибровставки производятся в диапазоне диаметров 25-800 мм. Они могут устанавливаться на трубопроводы водоснабжения, подачи воздуха, парообразных веществ и других химически нейтральных жидкостей. Вибровставки диаметром 25-200 мм выдерживают давление до 16 МПа, 250-600 мм – до 10 МПа. Рабочая температура резиновой вибровставки до +110 градусов. Такие компенсаторы не повреждаются при линейном удлинении труб, они способны сжиматься и растягиваться на 12-20 мм, в зависимости от размера вибровставки.

Конструктивные особенности фланцевого крепежа

Фланцевый крепеж, помимо самой соединительной пластины, состоит из 3-ех элементов:

- болта либо шпильки;

- гайки;

- шайбы.

Согласно положениям ГОСТ №12816, использовать болты можно на трубопроводах с давлением рабочей среды до 25 МПа, если давление в системе превышает данную величину, должна применяться монтажная шпилька (стальной стержень с резьбой но обеих концах), которая обеспечивает большую прочность стыка. В трубопроводах высокого давления (от 100 МПа) используется шпилька из 35-ой стали, при давлении до 100 МПа – шпилька из стали 20Х.

Шайбы для фланцевых соединений представляют собой стальную пластину, подкладываемую под гайку либо шапку болта с целью увеличения ее опорной площади. Для крепежа фланцев допускается применять болты, шпильки и шайбы классов прочности 8.8, 6.6 и 5.6.

Защитный кожух из листовой стали

На фланцы, установленные на трубопроводах перекачивающих агрессивные жидкости, в обязательном порядке монтируется защитный кожух (КЗХ). Кожух представляет собой чехол из гидфровобного текстиля, листовой стали либо полимерных материалов, который предотвращает расплескивание рабочей среды при потере соединением герметичности.

Защитный кожух выпускается в диаметре 15-1200 мм, наиболее распространенные кожухи из фторопласта могут эксплуатироваться при температуре от -200 до +230 градусов.

Из чего состоит фланцевое соединение

Комплект для одного стыка состоит из двух одинаковых фланцев с центральными отверстиями, соответствующих диаметрам труб, прокладки, набора болтов или шпилек с гайками и шайбами. При необходимости защиты трубопровода от блуждающих токов, на болты надевают изоляционные втулки, а прокладку устанавливают из диэлектрического материала. Если давление в трубопроводе не превышает 2,5 МПа, фланцы стягивают болтами. Шпильки равномерней распределяют усилие затяжки и удобней для работы в неудобных местах. Фланцевые соединения на шпильках применяют при давлении до 4 МПа.

Конструкция фланцевого соединения

Составляющие части фланцевого соединения и стандартизация

Установка фланцевого соединения производится с использованием крепежей и сварки. Соединительный комплект имеет несколько составляющих:

- Фланец – металлическая деталь плоского профиля с симметрично размещенными отверстиями для проведения монтажа.

- Крепежные элементы.

- Прокладки – уплотнения соединения.

Фланцевый крепеж состоит из нескольких элементов – шпилек или болтов, шайб (граверов) и гаек. Крепеж изготавливают из различных материалов и применяются для конкретного типа фланца с учетом диаметра отверстия, выраженного в миллиметрах. Резьбовые соединения имеют нормативные параметры шага резьбы. Метрический тип выражен в миллиметрах, дюймовый определяется в дюймах. Требования к крепежу соединения устанавливаются нормативными документами и государственными стандартами.

При установке фланцев используются крепежные элементы:

- Болты — стержень с нарезанной резьбой на одной части детали и многогранной головкой на другой. Нормативным параметром служит длина болта, определяемая в миллиметрах и метрическая резьба.

- Шпилька – деталь стержневой формы с наличием резьбы с обоих концов. Одно резьбовое соединение устанавливается в основную конструкцию, вторая часть крепится гайкой. В ряде случаев монтаж осуществляется установкой гаек на оба конца шпильки.

- Гайки – многогранник с отверстием и резьбовой насечкой внутри. Применяется для стягивания посредством болта фланцев. Используются одновременно с установкой шайб.

- Шайба – плоская круглая деталь с отверстием, устанавливаемая под гайку. Не позволяет гайке портить покрытие фланца или запорной арматуры, обеспечивает стабильное положений крепежа, исключение перекосов в положении и максимальный прижим. Применяются шайбы прижимного, концевого, стопорного типа.

- Гравер – круглая рассеченная шайба квадратного профиля, изготовленная из закаленной стали. Гравер устанавливается между гайкой и плоской шайбой и предназначен для защиты от раскручивания гайки.

Детали комплекта фланцевого соединения имеют унифицированные параметры, соответствующие государственным и международным стандартам. В нашей стране используется стандартизация ГОСТ, в Европе действует DIN, для ряда стран (Япония, США и другие) применима американская система ANSI/ASME.

Читайте также: Расчет объема трубы: принципы вычислений и правила производства расчетов в литрах и кубических метрах

Четкая классификация фланцев позволяет использовать элементы соединения в различных странах без дополнительной подгонки параметров. Различия в классификации обозначений в стандартах легко устраняются при использовании таблиц перевода.

Наряду со стандартными изделиями возникает потребность во фланцах, имеющих нестандартные размеры диаметра, мест расположения крепежа. Детали, выполненные по специальным заказам, могут иметь выступы, дополнительные отверстия или пазы. Изделия производятся по индивидуальным заказам и чертежам, позволяющим решать узкие технологические задачи.

Что такое фланец и какие бывают виды

В большинстве случаев фланцы ― это кольцеобразные пластины из стали, но иногда их делают в виде квадрата или прямоугольника. В центральное большое отверстие вставляют торец трубы, а в равномерно распределенные по внешнему периметру ― болты или шпильки. В перечень разновидностей фланцев включены проходные и заглушки. Первые предназначены для стыковки элементов трубопровода, вторыми закрывают тупики или отсекают ремонтируемые либо заменяемые участки.

Чтобы продукция, сделанная в разных странах, была взаимозаменяемой, разработана унифицированная классификация фланцев. В России это ГОСТ, европейские страны пользуются немецким стандартом DIN, а Америка, Япония и Австралия ANSI/ASME. Однако нередко одинаковые фланцы обозначаются разными символами. Поэтому стандарты переводят с помощью специальных таблиц.

Нормативы по исполнению указаны в ГОСТ 12815-80 цифрами от 1 до 9:

- С соединительным выступом в виде фаски под наклоном 45⁰.

- То же, что 1, но выступ под прямым углом.

- С пазом на внутренней стороне и выступом под углом 45⁰ снаружи.

- С шипом.

- С внутренним кольцевым пазом.

- С фаской под линзовую прокладку (вибровставка) на внутренней стороне.

- Выборка для овальной прокладки.

- С шипом для фторопластовой прокладки.

- То же что 8, но вместо шипа паз.

Виды фланцев

При монтаже трубопроводов применяют несколько типов фланцев:

- Воротниковые рассчитаны на давление 0,1 — 20 МПа при температуре -200 — +600⁰ Выступ в центральной части (воротник) приваривают к трубе встык одним швом.

- Плоские держат давление до 2,5 МПа при температуре -70 — +300⁰ Надеваются на торцы, крепятся двумя сварными швами.

- Аппаратные для присоединения оборудования или приборов;

- Резьбовые варианты наворачивают на торцы.

- Свободновращающиеся состоят из пластины и кольца, которое приваривают к торцу, а фланец свободно крутится на нем. Такое фланцевое соединение устанавливают в труднодоступных местах или там, где необходимо частое проведение профилактических мероприятий на трубопроводе. Рассчитано на давление до 2,5 МПа.

- Кольцевые варианты для заглушек делают без центрального отверстия.

ГОСТ 12816-80. Общие технические требования к фланцам.

ГОСТ 12816-80. Общие технические требования к фланцам. УДК 621.643.412:006.354 Группа Г18

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ФЛАНЦЫ АРМАТУРЫ, СОЕДИНИТЕЛЬНЫХ ЧАСТЕЙ И ТРУБОПРОВОДОВ НА Ру от 0,1 до 20,0 МПа (от 1 до 200 кгс/см 2 )

Общие технические требования

ГОСТ 12816-80*

Взамен ГОСТ 6972-67

Постановлением Государственного комитета СССР по стандартам от 20 мая 1980 г . № 2238 дата введения установлена

Читайте также: Кому звонить, или телефоны экстренных служб Москвы

01.01.83

Ограничение срока действия снято Постановлением Госстандарта от 15.04.92 № 402

Настоящий стандарт распространяется на фланцы трубопроводов соединительных частей, а также на присоединительные фланцы арматуры, машин, приборов, патрубков аппаратов и резервуаров на условное давление Р y от 0,1 до 20,0 МПа (от 1 до 200 кгс/см 2 ) и температуру среды от 20 до 873 К (от минус 253 до плюс 600 °С) и может быть использован для их сертификации. Фланцы рассчитаны на действие внутреннего давления среды без учетов внешних изгибающих моментов.

Стандарт не распространяется на фланцы трубопроводов транспортных машин, если эти фланцы не предназначены для присоединения арматуры или приборов общего назначения, а также на фланцы, стандартизованные ГОСТ 1536—76 и ГОСТ 4433—76.

Требования пп. 1.1—1.3.1; 1.4; 1.10; 2.1— 2.4; 2.6 настоящего стандарта являются обязательными, остальные требования — рекомендуемыми.

(Измененная редакция, Изм. № 3).

* Переиздание (декабрь 1996 г .) с Изменениями № 1,2,3, утвержденными в марте 1983 г ., декабре 1987 г ., апреле 1992 г . (ИУС 6-83, 4—88, 7-92).

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Фланцы должны изготовляться в соответствии с требованиями настоящего стандарта, ГОСТ 12815—80, ГОСТ 12817-80 — ГОСТ 12822-80, по рабочим чертежам, утвержденным в установленном по рядке.

Фланцы, предназначенные для экспорта, должны соответствовать требованиям, установленным в нормативно-технической документации к экспортной продукции.

1.2. Фланцы арматуры должны изготовляться с уплотнительными поверхностями исполнений 1, 3, 5, 6, 7 и 9 по ГОСТ 12815—80.

По согласованию между потребителем и изготовителем допуска ется изготовление фланцев арматуры с уплотнительными поверх ностями исполнений 2, 4 и 8 по ГОСТ 12815—80.

1.3. Фланцы, болты, шпильки и гайки должны изготовляться из материалов, указанных в таблице. Допускается изготовление фланцев, болтов, шпилек и гаек и: других материалов, у которых механические свойства и пределы применения не ниже, чем у материалов, указанных в таблице.

| Тип фланца | Параметры среды | Марка материала | |||||

| Давление условное Рy, МПа (кгс/см2) | Температура °К (°С) | Фланец | Шпилька или болт | Гайка | |||

| Литой из серого чугуна ГОСТ 12817-80 | От 01, (1) до 1,6(16) | От 258 (-15) до 573 (300) | Не ниже СЧ15 по ГОСТ 1412-85 | Стали 20, 25, 35 по ГОСТ 1050-88 | Стали 10, 20, 25 по ГОСТ 1050-88 | ||

| 20Х13 по Г0CТ 5632-72 | |||||||

| Литой из ковкого чугуна ГОСТ 12818-80 | От 1,6 (16) до 4,0 (40) | От 243 (-30) до 673 (400) | Не ниже КЧ 30-6-Ф по ГОСТ 1215-79 | Стали 20, 25, 35 по ГОСТ 1050-88 | Стали 10, 20, 25 по ГОСТ 1050—88 | ||

| Литой стальной ГОСТ 12819-80 | От 1,6 (16) до 6,3 (63) | От 233 (-40) до 673 (400) | 25Л-11 по ГОСТ 977—88 | Сталь 35 по ГОСТ1050-88 | Стали 20,25 по ГОСТ 1050-88 | ||

| 20Х13 по ГОСТ 5632-72 | |||||||

| От 1,6 (16) до 10,0 (100) | От 233 (-40) до 698 (425) | 20Л-III, 25Л-III поГОСТ 977-88 | 35Х по ГОСТ 4543-71 | Сталь 35 по ГОСТ 1050-88 | |||

| От 1,6 (16) до 20,0 (200) | 35Х по ГОСТ 4543-71 | Сталь 35 по ГОСТ 1050-88 | |||||

| 20Х13 по ГОСТ 5632-72 | |||||||

| От 233 (-40) до 723 (450) | ЗОХМА по ГОСТ 4543—71 | 35Х по ГОСТ 4543-71 | |||||

| 20Х13 по ГОСТ 5632-72 | |||||||

| Литой стальной ГОСТ 12819—80 | От 1,6 (16) до 20,0 (200) | От 233 (—40) до 573 (300) | 16Х18Н12С4ТЮЛ (ЭИ-654ЛК) по ГОСТ 7769-82 | 20Х13 по ГОСТ 5632-72 | |||

| От 203 (-70) до 573 (300) | 5Х20Н25МЗД2ТЛ (типа ЭИ-943) | 14Х14Н14В2М по ГОСТ 5632-72 | 12Х18Н9Т по ГОСТ 5632-72 | ||||

| От 233 (—40) до 573 (300) | 20Х13 по ГОСТ 5632-72 | ||||||

| От 213 (—60) до 623 (350) | 08 ГДНФЛ по ГОСТ 977-88 | 14Х17Н2 по ГОСТ 5632-72 | |||||

| От 233 (-40) до 723 (450) | 12Х18Н9ТЛ, по ГОСТ 7769-82 | 20Х13 по ГОСТ 5632-72 | |||||

| От 233 (-40) до 783 (510) | 20Х5МЛ по ГОСТ 7769-82 | 25Х1МФ по ГОСТ 20072-74 | ЗОХМА по ГОСТ 4543—71 | ||||

| От 193 (-80) до 873 (600) | 12Х18Н9ТЛ по ГОСТ 7769-82 | 45Х14Н14В2М по ГОСТ 5632-72 | 12Х18Н9Т по ГОСТ 5632-72 | ||||

| Литой стальной ГОСТ 12819-80 | От 1,6 (16) до 20,0 (200) | От 193 (-80) до 873 (600) | 12Х18Н12МЗТЛ по ГОСТ 7769-82 | 10Х17Н13М3Т по ГОСТ 5632-72 | 10Х17Н13МЗТ по ГОСТ 5632-72 | ||

| От 20 (-253) до 873 (600) | 10Х17Н13М3Т по ГОСТ 5632-72 | ||||||

| Стальной плоский приварной ГОСТ 12820—80 | От 0,1 (1) до 2,5 (25) | От 243 (-30) до 573 (300) | СтЗсп не ниже 2-й категории по ГОСТ 535-88 | Стали 20, 25, 35 по ГОСТ 1050-88 | Стали 10, 20, 25 по ГОСТ 1050-88 | ||

| 20Х13 по ГОСТ 5632-72 | |||||||

| От 203 (-70) до 573 (300) | 09Г2С по ГОСТ 19281-89, 10Г2 по ГОСТ 4543-71 | 14Х17Н2 по ГОСТ 5632-72 | |||||

| От 243 (-30) до 573 (300) | Стали 20,25 по ГОСТ 1050-88 | Стали 20, 25, 35 по ГОСТ 1050-88 | Стали 10, 20, 25 по ГОСТ 1050-88 | ||||

| От 243 (-30) до 573 (300) | 20Х13 по ГОСТ 5632-72 | ||||||

| Стальной плоский приварной ГОСТ 12820 80 | От 0,1 (1) до 2,5 (25) | От 233 (-40) до 573 (300) | 15ХМ по ГОСТ 4543—71 | ЗОХМА по ГОСТ 4543-71 | 35Х по ГОСТ 4543-71 | ||

| От 233 (-40) до 573 (300) | 12Х18Н9Т по ГОСТ 7769-82 | 20Х13 по ГОСТ 5632-72 | |||||

| Стальной приварной встык ГОСТ 12821-80 | От 0,1 (1) до 10,0 (100) | От 243 ( 30) до 573 (300) | СтЗсп не ниже 2-й категории по ГОСТ 535-88 | Стали 20, 25, 35 поГОСТ1050-88 | Стали 10, 20, 25 по ГОСТ 1050-88 | ||

| От 233 (-40) до 698 (425) | Стали 20,25 по ГОСТ 1050-88 | Сталь 35 по ГОСТ 1050-88 | Стали 20.25 по ГОСТ 1050-88 | ||||

| 20Х13 по ГОСТ 5632-72 | |||||||

| 35Хпо ГОСТ 4543-71 | Сталь 35 по ГОСТ 1050-88 | ||||||

| От 0,1 (1) до 20,0 (200) | От 243 (-30) до 723 (450) | ЗОХМА по ГОСТ 4543-71 | 35Х по ГОСТ 4543-71 | ||||

| Стальной приварной встык ГОСТ 12821-80 | От 0,1 (1) до 20,0 (200) | От 233 (-40) до 723 (450) | 15ХМ по ГОСТ 4543 71 | 20Х13 по ГОСТ 5632-72 | |||

| ЗОХМА по ГОСТ 4543-71 | Сталь 35 по ГОСТ 1050-88 | ||||||

| От 233 (-40) до 573 (300) | 15Х18Н12С4ТЮ (типа ЭИ-654) по ГОСТ 5632-72 | 20Х13 по ГОСТ 5632-72 | |||||

| От 203 (-70) до 573 (300) | 45Х14Н14В2М по ГОСТ 5632-72 | 12Х18Н9Т по ГОСТ 5632-72 | |||||

| От 203 (-70) до 623 (350) | 09Г2С по ГОСТГ2 по ГОСТ 4543-71 | 14Х17Н2 по ГОСТ 5632-72 | |||||

| От 233 (-40) до 673 (400) | 06ХН28МДТ (типа ЭИ-945) по ГОСТ 5632-72 | 20Х13 по ГОСТ 5632-72 | |||||

| 45Х14Н14В2М по ГОСТ 5632-72 | 12Х18Н9Т по ГОСТ 5632-72 | ||||||

| От 203 (-70) до 673 (400) | |||||||

| Стальной приварной встык ГОСТ 12821-80 | От 0,1 (1)до 20,0 (200) | От 233 (-40) до 723 (450) | 12Х18Н9Т 10Х17Н13МЗТ (типа ЭИ-432) по ГОСТ 5632-72 | 20Х13 по ГОСТ 5632-72 | |||

| От 233 (-40) до 783 (510) | 15Х5М по ГОСТ 5632-72 | 25Х1МФ по ГОСТ 20072-74 | ЗОХМА по ГОСТ 4543-71 | ||||

| От 193 (-80) до 873 (600) | 12Х18Н9Т по ГОСТ 5632-72 | 45Х14Н14В2М по ГОСТ 5632-72 | 12Х18Н9Т по ГОСТ 5632-72 | ||||

| От 20 (-253) до 873 (600) | 10Х17Н13МЗТ (типа ЭИ-432) по10СГ 5632—72 | 10Х17Н13МЗТ по ГОСТ 5637-72 | 10Х17Н13МЗТ по ГОСТ 5637-72 | ||||

| Стальной свободный на приварном .кольце ГОСТ 12822-80 | От 0,1 (1) до 2,5 (25) | От 243 (-30) до 573 (300) | СтЗсп не ниже 2-й категории по ГОСТ 535-88 | Стали 20,25,35 по ГОСТ 1050-88 | Стали 10,20,25 по ГОСТ 1050-88 | ||

| 20Х13 по ГОСТ 5632-72 | |||||||

1. Максимальные параметры по температуре установлены по материалу фланцев и крепежных деталей.

2. Гайки из стали 10 допускается применять для Р y не более 1,6 МПа (16 кгс/см 2 ) при температуре до 573 К (300 °С), а шпильки (или болты) из стали 20, 25 — для Р y не более 2,5 МПа (25 кгс/см 2 ).

3. Допускается изготовление фланцев толщиной не более 25мм по ГОСТ 12820—80 и ГОСТ 12822—80 для температуры от 243 до 573 К (от — 30 до 300 °С) из стали марки Ст3пс.

(Измененная редакция, Изм. № 1, 2, 3).

1.3.1. Крепежные детали (болты, шпильки, гайки) для соединения фланцев из аустенитной стали должны изготовляться из стали того же класса, что и фланцы.

Допускается применение фланцев и шпилек (болтов) из сталей том числе и указанных в таблице) различных классов (с различными коэффициентами линейного расширения), но при температуре свыше 373 К (100 °С) их работоспособность должна быть подтверждена расчетом, или данными эксплуатации, или экспериментом.

(Измененная редакция, Изм. № 2).

1.3.2. Легированные стали допускается применять только в термически обработанном состоянии.

1.3.3. (Исключен, Изм. № 2).

1.3.4. Показатели коррозии и коррозионной стойкости материалов фланцев и колец определяются по ГОСТ 9.908—85 в зависимости от видов коррозии.

1.4. Фланцы предназначены для применения в соединениях эластичными, металлическими зубчатыми, линзовыми, спиральнонавитыми, асбометаллическими прокладками и прокладками овального сечения.

Читайте также:

Чугунные фланцы следует применять только с эластичными прокладками.

Материалы, основные параметры и размеры плоских эластичных прокладок — по ГОСТ 15180—86.

Материалы и размеры металлических зубчатых, линзовых, овального сечения, спиральнонавитых и асбометаллических прокладок — по нормативно-технической документации и (или) по рабочим чертежам, утвержденным в установленном порядке.

1.3.4, 1.4. (Измененная редакция, Изм. № 3).

1.5. (Исключен, Изм. № 3).

1.6. Поле допуска неуказанных размеров обработанных поверхностей — по классу точности «средний», между обработанной и необработанной — по классу «очень грубый» ГОСТ 25670—83.

(Измененная редакция, Изм. № 3).

1.7. На необработанных поверхностях фланцев и колец допускаются отдельные вмятины, забоины, раковины, шлаковые включения и другие дефекты, не влияющие на прочность и герметичность.

(Измененная редакция, Изм. № 2).

1.8. Допускается местная зачистка (подторцовка) поверхности фланцев под гайки (головки болтов) глубиной не более 1 мм .

1.9. Допускается изготовление фланцев с резьбовыми отверстиями под крепежные детали.

Допускается фланцы, имеющие одинаковые присоединительные размеры для нескольких условных давлений, изготовлять с толщиной b для максимального давления, а также применять фланцы на большие условные давления, по сравнению с условным давлением изделия.

1.10. Допуск плоскостности уплотнительных поверхностей D 2 фланцев исполнения 1 по ГОСТ 12815—80 не должен превышать 0,4 мм для D 2 до 1000 мм и 0,8 мм для D 2 св. 1000 мм .

(Введен дополнительно, Изм. № 2).

2. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ

2.1. На наружной цилиндрической поверхности или стороне квадрата, или (и) тыльной стороне фланцев по ГОСТ 12820—80, ГОСТ 2821—80 и ГОСТ 12822—80 должна быть выполнена следующая маркировка:

товарный знак предприятия-изготовителя или его сокращенное наименование (по требованию потребителя);

марка материала фланцев, за исключением фланцев из стали СтЗсп и СтЗпс;

Условный проход в мм и условное давление в кгс/см 2 без указания букв Dy и Py и размерности; буква Ф для фланцев под фторопластовую прокладку.

1. По согласованию с потребителем допускается фланцы не маркировать

2. На фланцах, входящих в комплект арматуры, а также если они являются элементом конструкции изделий, маркировку допускается не производить.

3. Допускается по согласованию с потребителем производить маркировку фланцев на табличке, прикрепленной к связке фланцев.

(Измененная редакция, Изм. № 3).

2.1.1. Маркировать фланцы следует шрифтом по ГОСТ 26.008-85.

Высоту шрифта определяет разработчик рабочих чертежей в зависимости от размера фланцев.

(Введен дополнительно, Изм. № 3).

2.2. Расположение маркировки на тыльной стороне должно обеспечивать ее четкость после приварки фланца к трубе.

2.3. Фланцы, кроме изготовляемых из коррозионно-стойких сталей и сплавов, должны быть покрыты пушечной смазкой по ГОСТ 19537—83 или другой соответствующей по качеству смазкой. Допускаются другие способы защиты поверхностей фланцев от атмосферной коррозии.

(Измененная редакция, Изм. № 3).

2.4. При транспортировании фланцы должны быть упакованы в тару по ГОСТ 2991-85 и ГОСТ 10198-91.

Упаковка должна обеспечивать защиту фланцев от повреждение при транспортировании и хранении. При транспортировании в контейнерах должна быть обеспечена сохранность фланцев при перевозках всеми видами транспорта. 2.5. Допускается транспортирование фланцев без упаковки, при условии обеспечения их сохранности.

2.6. Маркировка тары — по ГОСТ 14192—77.

2.7. (Исключен, Изм. № 2).

Приложения 1, 2. (Исключены, Изм. ¹ 2).

Конструктивные особенности фланцев

Выбирая фланцы для трубопровода необходимо учитывать некоторые особенности:

- Условный проход (ДУ) измеряемый в миллиметрах, показывает несовпадение внутреннего диаметра фланца и трубы. Это важно для плоских и вращающихся деталей. Поэтому в их обозначение добавляются индексы А и Б. Буква А указывает диаметр фланца, а Б ― трубы. Для воротникового типа этот параметр не критичен.

- Рядность показывает расстояние в миллиметрах между осями отверстий под болты. Одинаковые по ДУ фланцы, сделанные по типоразмеру ряд 1 или ряд 2, будут отличаться между собой диаметром и количеством отверстий. Если у заказчика нет особых пожеланий, выполняется стандартный ряд 2.

- Условное давление ― это его допустимая величина, при которой соединение работает без протечек и разрушений. Значение параметра зависит от типа фланцевого соединения труб, материала, диаметра, ширины с учетом исполнения состыкованных поверхностей. Необходимо учитывать, что значение давления может быть указано в атм., Па, бар, кгс/см².

- По параметрам рабочей температуры определяется значение допустимого давления, так как оно уменьшается при нагреве. Эту зависимость нужно учитывать для трубопроводов с горячими средами. Степень влияния температуры на давление определяют по таблицам.

Нормативами предписывается обязательная установка на фланцы трубопровода, по которому перекачивают агрессивную жидкость, защитного кожуха. Он предотвратит расплескивание в случае утечки. Кожухи делают из текстиля, листовой стали, полимерных материалов диаметром от 15 до 120 см. Популярные фторопластовые модели выдерживают температуру -200 — +230⁰C.

Инструменты

Надежность любой системы зависит от надежности самого слабого звена системы. Сварные соединения стальных труб надежные и используются в большинстве случаев. Но возникают ситуации, при которых использование сварного соединения невозможно. Подключения различных фитингов, обеспечения разборного соединения, возможности профилактики и ремонта трубной арматуры а также рабочих узлов агрегатов, соединения разнородных труб: чугун-пластик, чугун-сталь, сталь-пластик, сталь-асбестоцемент, пластик-асбестоцемент и решения еще множества технологических задач. Обеспечить надежность и долговечность эксплуатации таких соединений должно фланцевое соединение. В общем конструкция фланцев предусматривает пару фланцев и уплотнительную прокладку и кольца, соединенные болтами или шпильками.

Фланцы – общие характеристики

Для унификации продукции и возможности использования данной продукции в различных странах мира без проведения дополнительной обработки введена четкая классификация фланцевых соединений. Иногда один и тот же фланец в различных классификациях будет иметь различные обозначения.

Основные классификации, использованные в мире:

Читайте также: Шаровый (шаровой) кран: требования ГОСТ, разновидности и применение

- ГОСТ – стандарт принятый в СССР, и действующие на постсоветском пространстве;

- DIN – немецкий стандарт действующий в Европе;

- ANSI/ASME – американский стандарт действующий в США, Японии и в Австралии.

Существуют таблицы перевода стандартов, в которых указаны, какому стандарту отвечает тот или иной фланец.

Для изготовления фланцев используют различные материалы:

- чугун;

- ковкий чугун;

- углеродистые стали;

- нержавеющие стали;

- легированные стали;

- полипропилен.

Полипропиленовые фланцы получили свое распространение в последние десятилетие. В основном используются для монтажа безнапорных систем, соединения ПЭ трубы с металлической, присоединения трубной арматуры, на которой установлено фланцевое крепление. Изготовляют такие фланцы, как и металлические, литьем или штамповкой.

Разделяют фланцы и по типам:

- свободные фланцы на приварном кольце(ГОСТ 12822-80);

- фланцы для сосудов и аппаратов(ГОСТ 28759.2-90);

- кольцевая заглушка(ГОСТ 12836-80).

Допускается изготовление квадратных фланцев, которые имеют минимум 4 отверстия под болты или шпильки. Использовать такие фланцы можно на системах с максимальным давлением не более 4,0МПа.

Прокладки для фланцевых соединений

Герметичность соединения обеспечивается прокладкой, которую вставляют между фланцами. В зависимости от характеристик среды, температуры и давления ее делают из соответствующих материалов:

- резины, стойкой к продуктам нефтепереработки:

- паронита общего назначения;

- теплостойкой резины;

- асбестового картона;

- паронита, стойкого к маслу и бензину;

- кислото и щелочеустойчивой резины;

- графита;

- фторопласта;

- металла (алюминия, меди);

- металлографита.

Назначение и особенности фланцевого соединения

Фланец представляет собой плоскую стальную пластину, имеющую форму кольца (реже – квадрата либо прямоугольника). В средней части пластины расположено отверстие под вставку торцевой части трубы, а по ее контуру – несколько равноудаленных отверстий под установку болтов либо шпилек, которые впоследствии фиксируются гайками.

Фланцевые соединения являются быстроразъемной альтернативой сварной и муфтовой стыковки. При монтаже торец трубы приваривается к пропускному отверстию фланца, после чего пластины стягиваются между собой. Герметичность соединения достигается за счет использования уплотнительных прокладок из резины либо фторопласта. Также могут использоваться обтюраторы – стальные заглушки, устанавливаемые между двух фланцев. Обтюраторы позволяют перекрыть конкретный участок трубопровода при необходимости его ремонта.

Также фланцевые соединения используются для соединения трубопроводов с устройствами и технологическими емкостями, чаще всего – теплообменниками. В таком случае на концы труб наваривается фланец, к которому подводится заборный патрубок оборудования.

Соединительные фланцы

В зависимости от функционального назначения выделяют следующие типы фланцевых соединений:

- для стыковки труб и установки запорно-регулирующей арматуры, выдерживающее давление от 0.1 до 20 МПа – регулируется положениями ГОСТ №12815;

- для подключения к трубопроводам сосудов и оборудования – регулируется ГОСТ №28759.

Расчет фланцевых соединений любого типа ведется согласно инструкции “Рекомендации по расчет, проектированию и монтажу фланцев стальных строительных конструкций”, выпущенной ВНИПИ “Промстальконструкция” в 1989 году.

Разновидности фланцев

Каждый из вышеуказанных нормативных документов содержит классификацию фланцев, по которой соединительные элементы разделяются на разные виды. Рассмотрим классификацию изделий для стыковки стальных труб по ГОСТ №12815:

- Из серого чугуна, литые (ГОСТ №12817-90) – применяются для установки литой трубопроводной арматуры, соединения труб промышленного оборудования и технических емкостей из чугуна. Предназначенные для давления 0.1-16 МПа, рабочая температура от -16 до +300 градусов.

- Из ковкого чугуна, литые (ГОСТ №12818-80) – используются для стыковки труб, монтажа арматуры и подключения приборов и емкостей из ковкого чугуна. Выдерживают давление 1.6-4 МПа, рабочая температура от -30 до 4000.

- Из стали, литые (ГОСТ №12819-80) – соединительные элементы трубопроводов и арматуры из любых материалов. Эксплуатируются при давлении 1.6-20 МПа, температурный режим от -250 до +600 градусов.

- Из стали, приварные плоского типа (ГОСТ №12820-80) – норматив распространяется на фланцы плоского типа, выдерживающие давление 0.1-2.5 МПа и температуру от -70 до +3000. Вставка фланцевая (обтюратор) также производятся по данному стандарту.

- Из стали, для стыковой сварки (ГОСТ №12821-80) – выдерживают давление 0.1-20 МПа, температурный режим от -250 до +6000.

- Из стали, оборудованные приварным кольцом – давление от 0.1-3 МПа, рабочая температура от -30 до +3000.