Соединение стальных труб фланцами

При монтаже трубопроводов для соединения отдельных элементов, чаще всего, применяется сварка. Но иногда необходимо сделать соединение разборным либо произвести стыковку элементов, изготовленных из разных материалов (например чугунных труб , керамических или полипропиленовый труб для системы канализации ). В этом случае может быть использовано фланцевое соединение труб. Разберемся, как оно выполняется.

Фланцевые соединения применяются при монтаже трубопроводов большого диаметра, так как фланцы, применяемые для стыковки деталей, достаточно громоздкие и тяжелые. Существует несколько разновидностей фланцевых соединений, но все они выполняются в соответствии с требованиями ГОСТ. Разберемся, какие варианты соединений при помощи фланцев используются чаще всего.

Общее описание

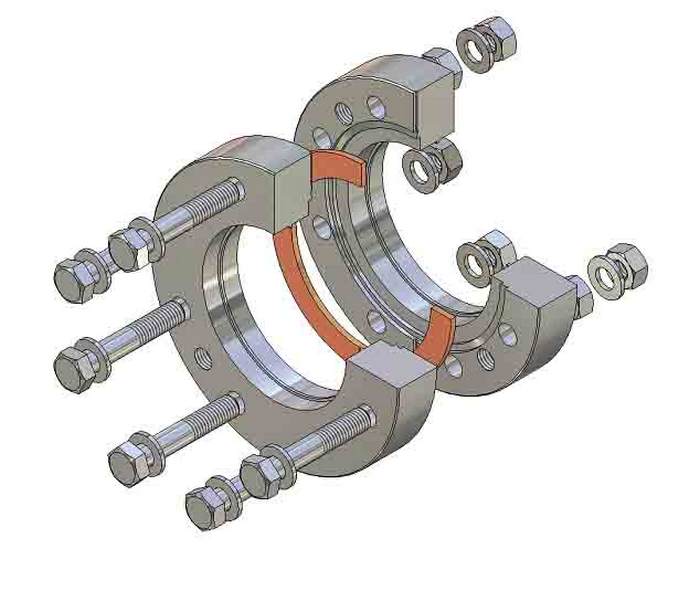

Для соединения двух труб используются фланцы (одна из разновидностей фитингов или так назвываемые фасонная часть канализационной трубы ), представляющие собой плоское кольцо (фланец может иметь и другую форму, например, квадратной рамки). В центре детали располагается отверстие, в которое вставляется торец трубы.

По контуру «рамки» расположено четное количество монтажных отверстий, предназначенных для установки крепежных деталей. Для крепления могут применяться болты или шпильки с гайками.

При использовании фланцев места стыков получаются разъемными. Для того чтобы соединение получилось герметичным, устанавливают уплотняющие кольца или прокладки. Используются фланцы для стыковки труб между собой, а также при присоединении трубы к емкости, имеющей вводящий патрубок, к которому приварен фланец.

Материалы изготовления и виды

Для выполнения соединения металлических труб могут быть использованы фланцы, изготовленные из следующих материалов:

- Чугун серый. Детали изготавливают методом литья. Использовать эти детали разрешено при интервале рабочего давления до 16 МПа. Температура транспортируемой среды должна быть в пределах от -15 до +300.

- Чугун ковкий. Изготавливаются детали методом литья. Разрешено применять для монтажа трубопроводов с рабочим давлением до 4 МПа, а вот рабочий диапазон температур более широкий – от -30 до +400.

- Сталь. Литые стальные фланцы могут быть использованы для соединения труб из разных материалов. Максимальное рабочее давление – до 20 МПа, температурный диапазон очень широк – от -250 до +600 градусов.

- Сталь. Фланцы приварные используют для сборки трубопроводов, работающих при небольшом давлении — до 2,5 МПа.

Для изготовления фланцев используются разные виды стали – легированная, углеродистая, нержавеющая.

Относительно недавно стали использовать фланцы из полимерного материала. Применяют полипропиленовые детали на пластиковых трубопроводах, работающих без давления (или с незначительным давлением). В зависимости от назначения выделяют два вида фланцев:

- Проходные. Их используют для соединения трубы с другими деталями трубопровода.

- Глухие. Устанавливают в тупиковых ветках магистрали.

Принцип

Чтобы осуществить соединение труб фланцами, необходимо, чтобы на торцах обоих соединяемых деталей были установлены крепежные детали. Причем эти детали должны быть идентичными, иначе провести герметичное соединение деталей будет невозможно. Фланцы, устанавливаемые на концах свариваемых деталей, называют ответными.

Крепится фланец на торец трубы одним из двух способов:

- на резьбу (применимо только для безнапорных трубопроводов);

- при помощи сварки.

После того, как оба ответных фланца будут установлены, их соединяют и стягивают при помощи крепежных деталей.

Шпилька, в отличие от болта, не имеет головки. Резьба нарезана на шпильке с двух сторон. Благодаря этому, при выполнении соединения можно затягивать фланцы с двух сторон, накрутив гайки на обе стороны шпильки.

Выбор

Как и любая другая фурнитура, используемая для сборки трубопроводов, фланцы выпускаются разных типоразмеров. Разберемся, на какие характеристики нужно обращать внимание.

Проход условный

Это очень важная характеристика. Условный проход фланца – это, по сути, внутренний диаметр трубы, на которую эта деталь устанавливается. Обозначается этот параметр буквенным обозначением Ду, измеряется в мм. Для приварных фланцев вместе с размером условного прохода указывается латинская буква, буквой обозначается наружный диаметр трубы.

Ряд

Детали, имеющие одинаковый условный проход, далеко не всегда одинаковые. Еще одним важным параметром является рядность. Отличия моделей:

- в разнице межосевых расстояний крепежных отверстий;

- диаметром крепежных отверстий.

Рабочее давление

При выборе арматуры очень важно обращать внимание на такой показатель, как рабочее давление в трубопроводе. Этот показатель определяется максимально возможным давлением, при котором трубопровод может функционировать без образования протечек в местах разборных соединений. Показатели условного давления зависят от следующих параметров:

- геометрические размеры деталей;

- материал изготовления;

- наличия и материала уплотнительной прокладки.

Рабочая температура

Этот показатель не менее важен, так как при превышении максимальных показателей, в местах фланцевых соединений может образоваться течь. Параметры рабочего давления и рабочей температуры зависят друг от друга, поэтому эти показатели указывают в специальных таблицах в сопроводительной документации к изделию.

Выбор прокладки

Для герметизации соединения обязательно используются прокладки. Особенно важно правильно рассчитать степень герметизации при эксплуатации трубопровода под давлением. Выбор материала для изготовления прокладок зависит от условий эксплуатации и свойств транспортируемой среды. Чаще всего применяют:

- Резину. В зависимости от свойств среды выбирают материал, устойчивый к действию кислот и щелочей, маслу и нефтепродуктам, температуре.

- Паронит. Может быть применен материал общего назначения или маслостойкий.

- Фторопласт.

- Асбестовый картон.

Прокладку вырезают по форме фланца, её толщина зависит от выбранного материала.

Как выполняется соединение?

Важнейшим моментом монтажа является затяжка фланцевого соединения. Важно добиться максимальной герметизации стыка.

Подготовительный этап

Прежде всего, нужно осмотреть соединяемые поверхности фланцев, на них не должно быть заметно дефектов в виде выбоин и царапин.

Должны отсутствовать следы коррозии.

Осмотреть на предмет выявления дефектов нужно не только сами фланцы, но и крепеж – болты (шпильки) и гайки.

Рекомендуется предварительно «прогнать» гайки по резьбе болта, чтобы убедиться, что на резьбе нет дефектов. Далее нужно установить новую прокладку, убедившись в том, что она стоит правильно.

При разборке и последующей сборке устанавливать старую прокладку не рекомендуется. В крайнем случае, допустимо установить 2-3 прокладки, бывших в употреблении, при условии, что они не имеют явных повреждений.

Как проводится затяжка?

Для обеспечения равномерной затяжки нужно закручивать болты в определенной последовательности. Рекомендуется выполнять работу так:

- слегка накручивается первый болт (любой);

- вторым затягивают (тоже слегка) болт, расположенный напротив первого;

- третий болт, который следует слегка затянуть, расположен под углом около 90 градусов по отношению к первому и второму;

- четвертый болт, с которым нужно работать, находится напротив третьего.

Таким образом, если используется фланец с четырьмя отверстиями, то затяжка болтов ведется по принципу «крест-накрест». Если используется деталь с шестью отверстиями, то первые четыре болта затягиваются так же, затем, работают с пятым болтом, расположенным между первым и третьим, а последним подтягивают болт, находящийся между вторым и четвертым.

Завершив этот этап, начинают постепенно подтягивать болты в той же последовательности. Чтобы обеспечить герметичное соединение, болты должны быть затянуты с определённым усилием.

Если перестараться, то можно сорвать резьбу, а если затяжка будет неравномерной, то добиться герметичности не получится. Чтобы обеспечить равномерное усилие при затяжке, используют специальные приспособления:

- динамометрический ключ – ручной или гидравлический;

- пневматический гайковерт;

- натяжной механизм с гидроприводом.

После запуска трубопровода в течение первых суток эксплуатации возможно ослабление затяжки в пределах 10%. Поэтому на вторые сутки после запуска системы необходимо дополнительно подтянуть соединения.

Итак, для создания разборного соединения трубопровода могут быть использованы фланцы. Несмотря на относительную простоту выполнения фланцевых соединений, монтажные работы должны выполнять только специалисты. Особенно в том случае, если соединения выполняются на трубопроводах для транспортировки опасных сред. Выполнение работ на трубопроводах, работающих под давлением, выполнение фланцевых соединений осуществляется под контролем инженеров.

Фланцевые соединения

Фланцевые соединения были изобретены в Германии, поэтому и название происходит от немецкого слова Flansch. Фланец представляет собой крепёжный элемент труб с отверстиями для болтов или шпилек.

В некоторых случаях герметичные трубы требуют присоединения дополнительных элементов, например, насосов, задвижек или контрольно-измерительной аппаратуры. В данном случае применение сварки становится невозможным и применяют для крепления изделий применяют фланцы. Также фланцевые соединения используют для стыковки частей трубопровода. Фланцы являются самыми популярными соединительными элементами в промышленности.

Их популярность обусловлена прочностью, долговечностью, возможностью многократного использования (монтажа и демонтажа)

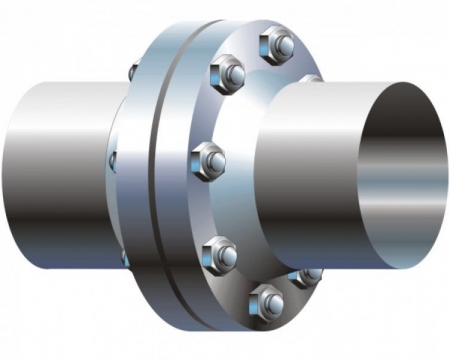

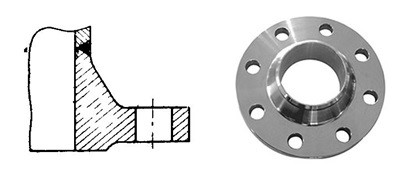

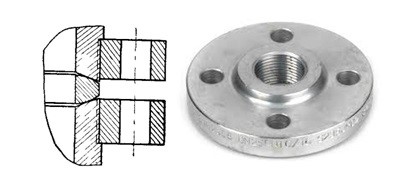

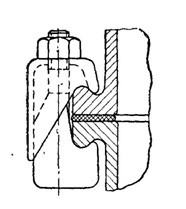

Рисунок 1. Фланцы

Высокая прочность фланцевых соединений позволяет использовать их на трубопроводах высокого давления. При правильной установке и соблюдении ряда других требований, они обеспечивают хорошую герметичность трубопровода. Диаметр фланца должен соответствовать размерам трубы и не выходить за рамки допустимой погрешности. Поэтому многие производители труб сразу оснащают выпускаемую продукцию крепёжными элементами. Своевременное техническое обслуживание соединительных узлов, в том числе подтяжка болтов позволяет сохранить герметичность труб, фланцы прослужат долгое время. Последнее условие важно при оказании на них механических воздействий, вибрации, нахождении в неблагоприятных климатических условиях и зонах с резкими перепадами температур. Чем больше диаметр трубопровода, тем большей нагрузке подвергаются фланцевые соединения. Для сохранения и поддержания герметичности важна уплотнительная способность прокладок, устанавливаемых между фланцами.

Использование фланцевых соединений для труб малого диаметра экономически нецелесообразно, использование резьбовых соединений дешевле, при этом отвечает всем необходимым техническим требованиям. Фланцевые соединения актуальны для трубопроводов большого диаметра. Они способны перераспределять нагрузки в местах соединения, при специальной обработке они становятся устойчивыми к воздействию агрессивной среды, актуально для химической промышленности, выдерживают высокие температуры и давление.

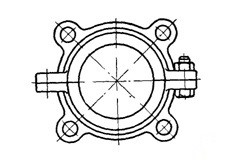

Фланцы могут иметь прямоугольную, квадратную или круглую форму. Последняя является самой распространенной ввиду простоты исполнения и высокой надёжности. Другие же формы сложны в исполнении и не могут гарантировать сохранения герметичности. Используют их в крайнем случае, когда невозможно использовать круглые.

Типы фланцевых конструкций

Фланцы подразделяются на типы в зависимости от способа их соединения с аппаратами и конструкцией.

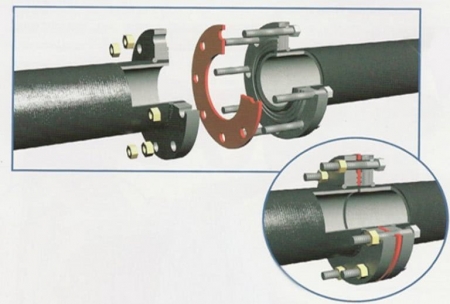

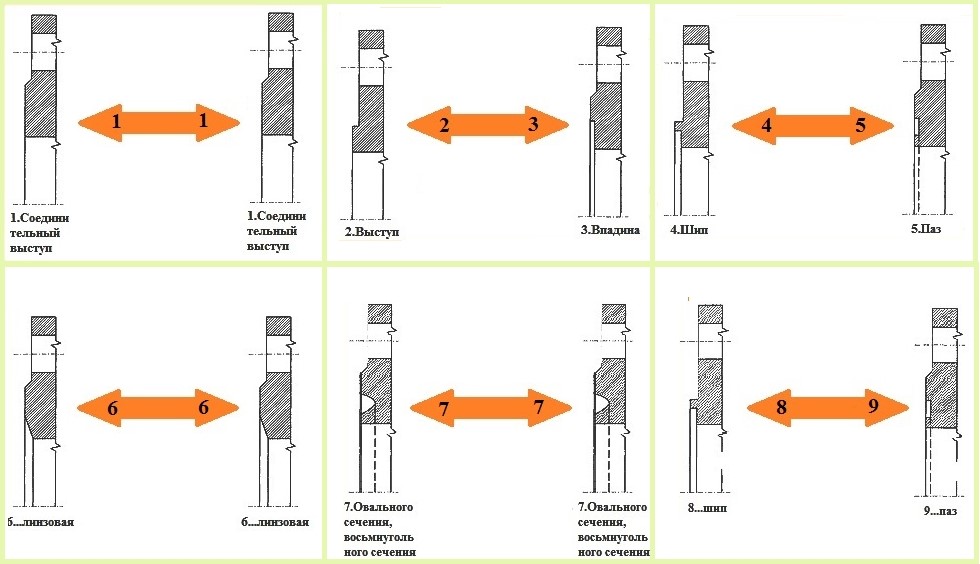

Рисунок 2. Типы фланцевых соединений

Наиболее распространенными на территории России являются следующие фланцевые государственные стандарты:

Фланец стальной плоский приватной – ГОСТ 12820-80.

Фланец стальной приварной встык – ГОСТ 12821-80.

Фланец стальной свободный на приварном кольце – ГОСТ 12822-80.

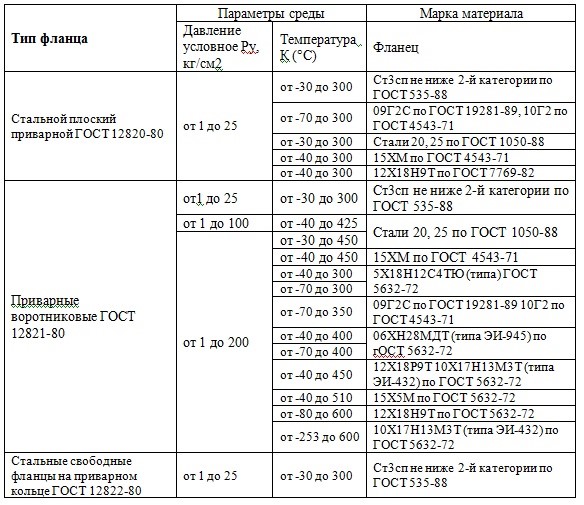

Таблица 1. Варианты исполнения фланцевых соединений.

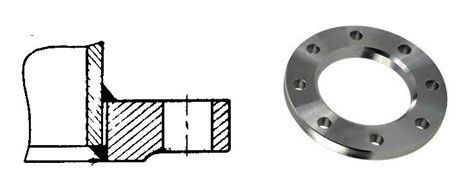

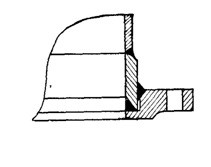

Фланцы плоские приварные

Используются на стальных трубопроводах и для присоединения аппаратов. Представляют собой плоские кольца, которые приварены к краю обечайки по периметру. Могут быть также с защитным кольцом. Используются при температуре до 300 градусов Цельсия и номинальном давлении от 0.1 до 2.5 Мпа.

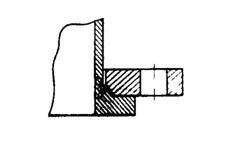

Рисунок 3. Плоский приварной фланец

Рисунок 4. Плоский приварной фланец с защитным кольцом

Воротниковые фланцы

Прочность воротниковых фланцев выше по сравнению с плоскими приварными. Поэтому они применяются при номинальном давлении до 20 МПа.

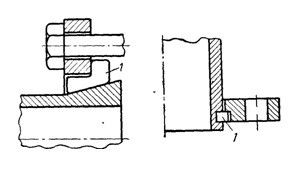

Имеют несколько конструктивных разновидностей. На стальных сварных аппаратах применяются самые распространенные виды: фланцы кованые и приварные встык. Приварные имеют втулку в виде усечённого конуса, увеличивающую прочность конструкции. Существует также разновидность с защитным кольцом. Выдерживают они температуру от -70 до +300°С и номинальное давление от 1.6 до 6.4 МПа.

Рисунок 5. Фланец приварной с шейкой

Фланцы обеспечивают возможность демонтажа без вырезания части трубопровода. Конусовидная втулка снижает напряжение у основания, перераспределяя нагрузку на трубу.

Фланец может быть сварен из двух частей: основания и шейки.

Рисунок 6. Состоящий из двух частей фланец

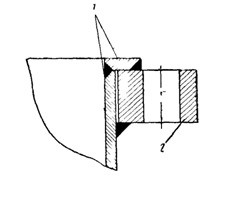

В химической промышленности используют кислотостойкие накладки на фланцы. При этом сами они сделаны из углеродистой стали.

Рисунок 7. Фланец с кислотостойкими накладками.

1 – кислотостойкая сталь; 2 – углеродистая сталь

Стальные свободные фланцы на приварном кольце

Состоит из двух деталей – самого фланца и кольца, которое приваривается к трубе. Такая конструкция удобна для монтажа. При этом для составных частей используется одинаковая сталь. Выпускаются в нескольких вариациях.

Фланцы на отбортовке используются при давлении до 0.6 МПа. Основная область их применения – аппараты из цветных металлов — меди или алюминия. Используются с целью экономии материалов, например титана.

Рисунок 8. Фланец свободный на отбортовке

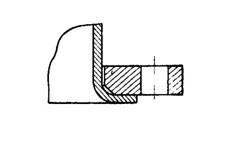

Фланцы на бурте

Порой возникает необходимость замены устаревшей металлической трубы на более современный вариант из полипропилена. При стыковке с неметаллическими аппаратами, в том числе из стекла и пластика, применяют фланцы с буртом. Они выдерживают давление до 10 МПа. На неметаллической трубе располагается фланец с отверстиями для болтов и шпилек, после этого герметично соединяется с металлической трубой. Самые популярные диаметры изделий от 40 до 160 мм.

Рисунок 9. Фланец на бурте

Фланцы на резьбе

Применяются на узлах и аппаратах в которых нежелательно применение сварки, а также в тех местах, которые требуют лёгкого демонтажа. Выдерживают высокое давление.

Рисунок 10. Фланец на резьбе

Свободные разборные фланцы

Применяются для скрепления частей из хрупких материалов. Имеют несколько вариантов исполнения. Из двух составных частей фланец изготавливается из чугуна, части стягиваются между собой при помощи болтов.

Рисунок 11. Фланец составной из двух частей

Фланцы с разъемным кольцом более громоздкий, но при этом более экономичный. Монтировать его проще.

Рисунок 12. Фланец с разъемным кольцом. 1 – кольцо из двух половин

Фланцы со стяжными скобами

Скобы устанавливают вплотную, применяют для металлических конструкций, покрытых эмалью. Способствует выдержке температурного режима при обжиге эмали. Применяется при невысоком номинальном давлении, максимальные показатели использования 0.5-0.6 МПа.

Рисунок 13. Фланец со стяжными скобами

Варианты исполнения фланцевых поверхностей

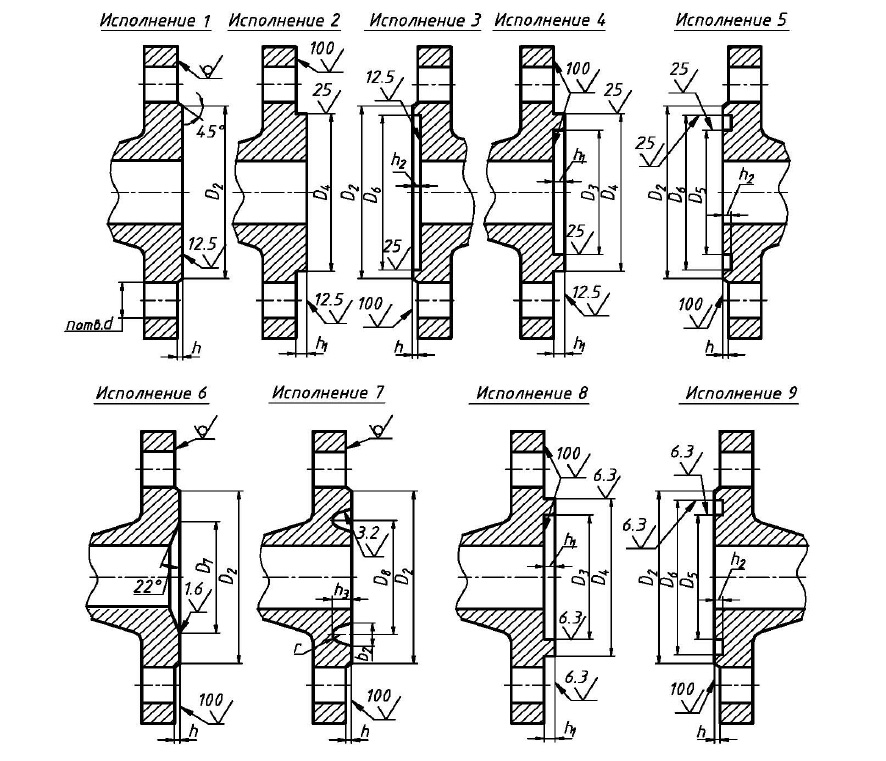

Исполнение поверхностей фланцев регулируется государственным стандартом. Всего существует девять разновидностей. При подборе следует учитывать не только условное давление и проходы, необходимо также принимать во внимание уплотнительные исполнения.

Для свободных фланцев различное исполнение допускается только для приварного кольца.

Рисунок 14. Поверхности фланцев

– соединительный выступ; 2 – выступ; 3 – впадина; 4 – шип; 5 – паз; 6 – под линзовую подкладку; 7 – под прокладку овального сечения; 8 – с шипом под фторопластовую прокладку; 9 – с пазом под фторопластовую прокладку.

При стыковке фланцев с выступом и впадиной, номинальное давление может быть до 1.6 МПа. Фланцы с шип-пазом выдерживают до 6.4 МПа. Они применяются на трубопроводах с агрессивными средами, взрывоопасными и ядовитыми. Фланцы с соединительным выступом применяют при условном давлении до 6.3 МПа.

В зависимости от вариантов исполнения, фланцы стыкуются следующим образом.

15. Схема стыковки фланцев

Прокладки фланцевых соединений

Сохранение герметичности соединения частей трубопровода и его надёжность зависит от выбранного прокладочного материала между фланцами. Прокладки могут быть трёх видов: неметаллические, полуметаллические и металлические.

Между фланцевыми соединениями, как бы крепко они не были притянуты друг к другу, существуют пустоты. Прокладки под действием давления заполняют собой все свободное пространство между деталями, не оставляя зазоров. Тем самым достигается герметичное соединение.

Уплотнения могут быть как подвижными, так и неподвижными. Могут использоваться различные материалы: резина, гофра с мягким наполнителем, Герметизация фланцевых соединений может достигаться при использовании металлических прокладок.

Для фланцев с выступами и впадинами, шипами и пазами существует самый широкий выбор прокладок. Они могут быть металлическими, эластичными, из графита, металлографита. Широкое применение находят спирально-навитые прокладки.

Для трубопроводов с ядовитыми и взрывоопасными веществами при исполнении фланцевого соединения с выступами рекомендуется использовать волновые прокладки с ограничительными кольцами, выполненные из эластичного материала с упругим уплотнением. Фланцы, Представленные на рисунке 14 под номерами 6 и 7 используются совместно с линзовыми прокладками. Они могут иметь как овальное, так и восьмиугольное сечение. Фланцы, представленные на рисунке под номерами 8 и 9, предполагают использование фторопластовых прокладок.

При сборке стоит обращать внимание на центрирование прокладки. Необходимо исключить возможность её выдавливания. Размеры прокладки должны соответствовать фланцевым исполнениям. Например, паз и шип у фланцев образуют прочное соединение, прокладка плотно установлена между ними, что обеспечивает прочность стыковки.

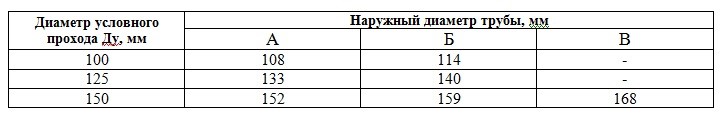

Условный проход, его обозначения

Условный проход обозначается Ду, величиной измерения являются миллиметры (мм). Все чаще можно встретить обозначение DN, Ду считается устаревшим, но все также применим.

Основной проход является наиболее значимым параметром, от которого зависит геометрия фланца. При определении основного прохода остальные величины назначаются автоматически. Данный параметр не является тем же самым, что и внешний диаметр трубы. Он означает внутренний диаметр соединения, через который проходит ток среды. Проектируются они таким образом, чтобы обеспечить необходимую пропускную способность трубопровода. При этом пропускающая способность при переходе от одного соединения к последующему должна возрастать на 60-100%.

Величины условных проходов регулируются ГОСТом 28338-89.

Наружные диаметры трубы могут отличаться, при том условный проход будет иметь одинаковое значение. При заказе фланцевого соединения необходимо использовать буквенное обозначение соответствующего диаметра трубы. Если в спецификации не указано буквенное обозначение трубы, то учитываются следующие значения.

Таблица 2. Соответствие условного прохода Ду 100,125 и 150 наружному диаметру трубы.

Трубы, имеющие наружный диаметр 159 мм при толщине стенки 5 мм имеют фактически внутренний диаметр 149 мм. Если толщина стенки составляет 8 мм, то внутренний диаметр лишь 143 мм. При этом в обоих вариантах за условный проход принимают величину 150 мм.

При использовании фланцев с диаметром условного прохода свыше 200 мм, допускается их расточка по внешнему диаметру трубы. Также допускается отклонение от правильной формы круга. Но в таком случае затрудняется стыковка элементов.

Давление

Важным параметром при установке фланцевых соединений является условное давление, которое может выдержать узел. На предельные показатели влияют материалы, из которых изготовлены фланцы, геометрические параметры, а также исполнение поверхности соединительного элемента. Данный параметр при проектировании обозначается Ру. Является важным параметром ответственности при проектировании и безопасности трубопровода.

Рабочее давление выражается в нескольких значениях, чаще всего это повышенная масса фланца и точность соединения (меньшие допуски на сопряжения), обязательное использование уплотнительных прокладок.

Показатель давления измеряется в кгс/см2. Также может обозначаться следующими единицами измерения МПа, Па, бар, атм.

В зависимости от типа фланцев, соединения могут выдерживать давление от 25 до 200 кгс/см2.

Материал, из которого изготовлены соединения имеют большое влияние на показатели выдерживаемого давления. Самым распространенным материалом для изготовления фланцев является сталь.

Сталь 20 используется для соединения частей трубопроводов пара и воды. Согласно ГОСТу, обозначается ст.20. Используется при температуре внешней среды от -40 до температуры внутреннего воздействия +475

Сталь марки 09Г2С распространена не меньше, поскольку низколегированная сталь рекомендована к использованию для сварных конструкций. Ее преимущество основано на возможности эксплуатации при температуре внешней среды до -70 градусов Цельсия. Позволяет функционировать трубопроводам нефти и газа в суровых климатических условиях. Верхний предел внутренней рабочей температуры +475 градусов Цельсия.

Криогенными свойствами обладает сталь марки 12Х18Н10Т. Фланцы из нее используют при воздействии на узлы агрегатов агрессивных сред: кислот (уксусной, фосфорной, азотной), щелочей, солей. Рабочие температуры должны соответствовать диапазону от -196 до +350 градусов Цельсия.

Устойчива к коррозии сталь марки 10Х17Н13М2Т. Используются она для фиксации частей труб, проводящих агрессивные среды. Устойчива к воздействию химических веществ, коррозии под напряжением. Диапазон температур, при которых возможно применение от -196 до +600°С. Благодаря устойчивости к разрушению имеет длительный срок службы.

Низколегированная сталь марки 15Х5М обладает повышенной жаропрочностью. Фланцы из нее не окисляются, выдерживают температуру до +650 градусов Цельсия.

Этот список марок сталей, применяемых для изготовления фланцев не является исчерпывающим. Кроме того, для их производства используется сталь марок 13ХФА, 10Г2ФБЮ, 08Х18Н10Т, 17Г1С, 10Г2С, 30ХМА, 40Х и другие.

Крепеж для фланцев

Термин «крепеж» используется для обозначения приспособлений, позволяющих укрепить конструкцию, сделать её более сложной. Качество и крепость конструкции зависит во многом от качества крепежных элементов. Вес конструкции, ее размеры, показатели желаемой прочности обуславливают выбор материалов, из которых изготовлены крепежи. К крепежным элементам относят шайбы, болты, шпильки, винты, шурупы, болты, заклёпки и многое другое. Они могут быть изготовлены из стали, алюминия или нержавеющей стали.

Весь крепеж принято делить на две большие группы: общепромышленный и специального назначения.

Общепромышленный не обладает специальными характеристиками и применяется как в быту, так и во всех сферах производства и строительства.

Крепеж специального назначения применяется в узких отраслях: авиастроении, железнодорожных магистралях, автомобилестроении и так далее.

Рисунок 16. Фланец с крепежом

Для него свойственно наличие специальных характеристик, обусловленных четкой направленностью на конкретную область применения и узким функционалом.

Шпилька, гайка, болт и шайба используются для фланцевых соединений.

Болт – элемент крепежа, представляющий собой металлический стержень с нанесенной на него наружной резьбой. С обратной стороны имеет шестигранную (реже восьмигранную) головку под гаечный ключ. Чаще всего соединение образуется при помощи гайки.

Рисунок 17. Болт

Гайка – элемент крепежа, образующий соединение с болтом или шпилькой. Внутри отверстия имеет резьбу. Гайки бывают круглыми и многогранными. Также по индивидуальному заказу изготавливают нестандартные гайки, имеющих специфическую резьбу или дополнительные насечки. Для ее фиксации на резьбе болта используют гаечный ключ. Также гайки могут крепиться на ось, для исключения осевого перемещения деталей, сидящих на оси.

Рисунок 18. Гайка

Шайба – деталь, которую помещают либо под гайку, либо под головку винта. Задача элемента увеличить площадь опоры в тех случаях, когда материал, в который вкручен болт подвержен деформации, либо недостаточно жёсткий. Также применяют шайбы при несоответствии диаметра отверстия размеру болта либо в случаях, когда отверстие имеет неправильную форму.

Помимо стандартных типовых шайб существуют также специального назначения. Они применяются в узкоспециализированных отраслях, например, машиностроении. Функции шайб могут быть не только крепёжными. Расстояние между объектами, расположенными на одном валу измеряется при помощи дистанционной шайбы.

Чтобы избежать перекоса головки винта при затягивании его используют косую или сферическую шайбу. Для сокращения временных затрат на снятие детали и установки на ее место новой применяют быстросъемную шайбу. Для достижения герметичности соединения под головку винта помещают мягкую уплотнительную шайбу. Уменьшает риск самоотвинчивания болтов пружинная шайба за счёт силы упругости. Стопорная шайба исключает поворот болта или гайки относительно вала, благодаря своей конструкции. Она имеет отгибающиеся части. Функция концевых шайб – препятствие перемещению закреплённых на валу элементов вдоль него.

Рисунок 19. Шайба

Шпилька – это общее название крепежных элементов, отличительными особенностями которых являются отсутствие оголовка и наличие резьбы. По своей сути это металлический прут. Резьба может быть нанесена как на всю длину, так и на отдельных частях. Функцией шпильки является скрепление деталей конструкции. Ее можно как вкручивать в имеющееся на детали отверстие с резьбой, так и стягивать составные части аппарата при помощи накручивания гаек на шпильку. Сферы применения шпилек не ограничиваются строительством. Также они применяются в машиностроении, для установки станков. Шпильки применяют при монтаже воздуховодов и трубопроводов. Используются в этих конструкциях фланцевые соединения. Требования к крепежу, используемому во фланцевых соединениях регулируются ГОСТом 20700-75.

>Рисунок 20. Шпилька

Основные параметры фланцевого крепежа

Рабочее давление – это то давление, с которым протекает жидкость или газ по трубопроводу. Также под этим термином подразумевается наибольший показатель избыточного давления, при котором возможна длительная работа трубопровода, арматуры и соединительных узлов при рабочей температуре среды. Чем выше рабочее давление, тем прочнее крепеж должен использоваться при постройке трубопровода. Прочность крепежа определяют характеристики материала, из которого он сделан, правильная термическая обработка. Необходимо сопоставлять параметры рабочей среды и технические характеристики материала. Так сталь 35 рассчитана на применение при рабочем давлении до 100 кгс/см² и температуре от -40 до +400 градусов Цельсия. Соответственно при увеличении рабочего давления до 200 кгс/см² следует выбирать другую марку стали для изготовления крепежных элементов, например, 20Х13.

Рабочая температура. Является одним из важнейших параметров при выборе крепежных материалов. Рабочей называется температура, которую имеют вещества, транспортируемые по трубопроводу. При выборе марки стали учитывается также температура внешней среды. Каждый материал имеет собственный диапазон рабочих температур при которых гарантируется надёжность крепления при его долгосрочной эксплуатации.

Если два трубопровода имеют одинаковое номинальное давление, но один из них планируется эксплуатировать при температуре окружающей среды до -30 градусов Цельсия, то для фланцевых соединений используется шпилька из стали 35. Если трубопровод используется в суровых климатических условиях при температуре окружающей среды до -70 градусов Цельсия, необходимо использовать для соединений крепежи, выполненные из хладоустойчивой, стали 09Г2С или 10Г2.

Рабочая среда. В соответствии с температурными и физико-химическими показателями рабочей среды должен быть выбран фланцевый крепеж. Материал, из которого он сделан должен соответствовать требованиям в зависимости от свойств рабочей среды, например, антикоррозийность, устойчивость к воздействию высоких температур, агрессивной среды. Для агрессивных сред выбирают крепеж, сделанный из стали марок 20X13, 14X17Н2, 12Х18Н9Т.

Диаметр резьбы. Крепёжные элементы могут иметь как внутреннюю резьбу, например, гайки, так и наружную, к таким относят болты, шпильки и прочие. Резьба имеет шаг, который может изменяться в метрической или дюймовой системе. Зависит от нормативных документов, на которые ссылается конкретный проект. Первый шаг резьбы измеряется в миллиметрах, для второго единицей измерения являются дюймы. Дюймы указываются в целых и дробных числах, шаг составляет ¼ дюйма.

Шаг резьбы.Так называется расстояние между ближайшими вершинами ниток резьбы, лежащими параллельно одной оси. Существуют две основные группы крепежа: с крупным и с мелким шагом. Выбор зависит от конкретной спецификации, если в ней не указано много, то основным считается крупный шаг резьбы.

Например, болт М6х20 означает крепеж с мелким шагом резьбы 20 мм, номинальным диаметром 6 мм.

Размер «под ключ». В технической литературе обозначается символом S, фактически размер «под ключ» представляет собой расстояние между двумя параллельными гранями шестиугольного либо восьмиугольного болта. Каждому стандартному диаметру резьбы соответствует размер рабочего профиля крепежа. Зная его можно определить подходящий ключ.

Длина болта. При обозначении числового выражения длины болта в расчет берется только длина самого стержня, без учёта головки. Например, для болта М6×50 длина его составляет 50 мм. При этом общая габаритная длина болта будет больше на высоту головки, которая составляет 4 мм, то есть 54 мм.

Длина шпильки. Как правило, длина шпильки, указываемая в спецификации, означает общую габаритную длину, если иное не предусмотрено другими документами. Например, ГОСТ 22032-76 регламентирующий применение шпилек с ввинчивающимся концом предполагает указание длины шпильки без учёта ввинчивающегося конца.

Длина резьбового конца. Та часть шпильки или болта с резьбой, на который предполагается навинчивания гайки.

Покрытие. В случае применения крепежа на магистралях и узлах, на которые предполагается действие агрессивных сред, болты и шпильки покрывают защитным слоем из цинка, никеля или хрома.

Подбор фланцевого крепежа

Документы, регламентирующие подбор фланцевого крепежа:

- ОСТ 26-2041-96;

- ОСТ 26-2039-96;

- ОСТ 26-2040-96;

- ОСТ 26-2038-96;

- ОСТ 26-2037-96;

- ОСТ 26-2043-91;

- ГОСТ 20700-75;

- ГОСТ 12816-80;

- ГОСТ 9064-75;

- ПБ 10-115-96;

- ПБ-03-75-94 и другие.

Нормативные документы регулируют выбор крепежа в зависимости от условий его использования и назначения.

Для выбора крепежа необходимо учитывать параметры конкретного фланцевого соединения. Необходимо учитывать рабочее давление, рабочую среду, рабочую температуру и внешнюю среду при выборе крепежа. Также на выбор крепежа влияет марка стали из которой изготовлен фланец.

Существует несколько самых распространенных марок стали из которых изготавливаются фланцы. Соответственно каждой марке даются рекомендации по их комплектации крепежными элементами.

- При рабочем давлении не превышающим 25 кгс/см2 допускается использование в качестве крепежа для фланцевых соединений как болтов, так и шпилек. При рабочем давлении свыше данного показателя, применение болтов запрещено. Это регламентировано ГОСТ 12816-80.

- Для изготовления крепежных элементов допускается большой выбор материалов. Какой бы ни использовался, существует для всех общее правило. При использовании одинакового материала в крепёжной паре болт (шпилька) – гайка, жесткость гайки должна быть на 20 единиц меньше чем у болта. Если причиной повреждения болта станет избыточное давление в системе, гайка останется целой, поврежден будет болт. Это упростит поиск повреждения. При использовании шпилек с накатанной на них резьбой, допускается использование материала для гайки той же жёсткости.

Расчеты фланцевых соединений и крепежа

Определение размеров фланца

Первым шагом является определение конструктивных особенностей фланца далее осуществляется выбор прокладки. После этого начинается процесс прорисовки эскиза и определение размеров.

Для штуцеров фланцы являются стандартными, их выбор регламентирован ГОСТами.

Под аппаратами подразумеваются ёмкости в которых проходят технологические процессы. Они имеют обечайки в форме цилиндра, дно и крышку. Для них возможно использование как стандартных фланцев с размерами, регламентированными нормативными документами, так и фланцев с нестандартными размерами.

Расчет фланцевого соединения на прочность

При выполнении расчетов стоит учитывать определенные характеристики фланцевых соединений. Они должны быть прочными, герметичными и жёсткими. Фланцевые соединения штуцеров можно не рассчитывать на прочность по причине их стандартизированности. Для каждого вида прописан стандартный наружный диаметр патрубка, его толщина и высота штуцера. Расчеты для фланцевых соединений как стандартных, так и нестандартных являются обязательными.

- ГОСТ 1050-88. Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали.

- ГОСТ 7769-82. Чугун легированный для отливок со специальными свойствами.

- ГОСТ 9064-75. Гайки для фланцевых соединений с температурой среды от 0° до 650° С.

- ГОСТ 9066-75. Шпильки для фланцевых соединений с температурой среды от 0° до 650° С.

- ГОСТ 12820-80. Фланцы стальные плоские приварные на Ру от 0,1 до 2,5 Мпа (от 1 до 25 кгс/см2).

- ГОСТ 12821-80. Фланцы стальные плоские приварные на Ру от 0,1 до 20,0 Мпа (от 1 до 200 кгс/см2)

- ГОСТ 22032-76 – ГОСТ 22043-76. Шпильки. Конструкция и размеры.

- ГОСТ 28759.1-90 – ГОСТ 28759.8-90. Фланцы сосудов и аппаратов и прокладки к ним.

- ГОСТ 28759.8-90. Прокладки металлические восьмиугольного сечения.

- ГОСТ 535-88. Прокат сортовой и фасонный из стали углеродистой обыкновенного качества.

- ГОСТ 4543-71. Прокат из легированной конструкционной стали.

- ГОСТ 12822-80. Фланцы стальные свободные на приварном кольце на Ру от 0,1 до 2,5 Мпа (от 1 до 25 кгс/см2).

- ГОСТ 19281-89. Прокат из стали повышенной прочности.

- ГОСТ 20700-75. Болты, шпильки, гайки и шайбы для фланцевых и анкерных соединений, пробки и хомуты с температурой среды от 0° до 650° С.

- ГОСТ 9065-75*. Шайбы для фланцевых соединений с температурой среды от 0° до 650° С.

- ОСТ 26-2037-96. Болты с шестигранной головкой для фланцевых соединений.

- ОСТ 26-2039-96. Шпильки с ввинчиваемым концом для фланцевых соединений (нормальной точности).

- ОСТ 26-2038-96. Гайки шестигранные для фланцевых соединений.

- ОСТ 26-2040-96. Шпильки для фланцевых соединений.

- ОСТ 26-2041-96. Гайки для фланцевых соединений.

- ГОСТ Р 52857.1 – 2007. Сосуды и аппарату. Нормы и методы расчета на прочность. Общие требования.

- ГОСТ Р 52857.4 – 2007. Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет на прочность и герметичность фланцевых соединений.

- ГОСТ 5632—72. Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные. Марки.

Сборка и установка фланцевых соединений на стальных трубопроводах

Технологии

Автор Сварщик На чтение 6 мин Просмотров 459 Опубликовано 18.04.2019

Большинство трубопроводов различного назначения монтируют сваркой, обеспечивающей надежность и долгий срок службы стыков. Но когда по условиям прокладки этот способ неприемлем или в процессе эксплуатации требуется периодическая разборка, используется соединение фланцевое. По надежности и долговечности оно не уступает сварному варианту, а монтируется проще.

Назначение и область применения

Устанавливать фланцевые соединения можно на трубопроводы диаметром больше 32 мм. Таким способом монтируются разветвленные системы на промышленных и химических предприятиях, в газовой и нефтедобывающей отрасли, распределительные сети ЖКХ. Для прокладки внутридомовых трубопроводов соединение этого вида применяют редко.

Фланцевые стыки нужны для того, чтобы:

- соединять трубы между собой или с оборудованием из разнородных материалов;

- устанавливать запорную и регулирующую арматуру;

- проводить очистку трубопроводов;

- врезать измерительные приборы;

- отсекать участок трубы для ремонта.

Из чего состоит фланцевое соединение

Комплект для одного стыка состоит из двух одинаковых фланцев с центральными отверстиями, соответствующих диаметрам труб, прокладки, набора болтов или шпилек с гайками и шайбами. При необходимости защиты трубопровода от блуждающих токов, на болты надевают изоляционные втулки, а прокладку устанавливают из диэлектрического материала. Если давление в трубопроводе не превышает 2,5 МПа, фланцы стягивают болтами. Шпильки равномерней распределяют усилие затяжки и удобней для работы в неудобных местах. Фланцевые соединения на шпильках применяют при давлении до 4 МПа.

Что такое фланец и какие бывают виды

В большинстве случаев фланцы ― это кольцеобразные пластины из стали, но иногда их делают в виде квадрата или прямоугольника. В центральное большое отверстие вставляют торец трубы, а в равномерно распределенные по внешнему периметру ― болты или шпильки. В перечень разновидностей фланцев включены проходные и заглушки. Первые предназначены для стыковки элементов трубопровода, вторыми закрывают тупики или отсекают ремонтируемые либо заменяемые участки.

Читайте также: Сварка полипропиленовых листов

Чтобы продукция, сделанная в разных странах, была взаимозаменяемой, разработана унифицированная классификация фланцев. В России это ГОСТ, европейские страны пользуются немецким стандартом DIN, а Америка, Япония и Австралия ANSI/ASME. Однако нередко одинаковые фланцы обозначаются разными символами. Поэтому стандарты переводят с помощью специальных таблиц.

Нормативы по исполнению указаны в ГОСТ 12815-80 цифрами от 1 до 9:

- С соединительным выступом в виде фаски под наклоном 45⁰.

- То же, что 1, но выступ под прямым углом.

- С пазом на внутренней стороне и выступом под углом 45⁰ снаружи.

- С шипом.

- С внутренним кольцевым пазом.

- С фаской под линзовую прокладку (вибровставка) на внутренней стороне.

- Выборка для овальной прокладки.

- С шипом для фторопластовой прокладки.

- То же что 8, но вместо шипа паз.

При монтаже трубопроводов применяют несколько типов фланцев:

- Воротниковые рассчитаны на давление 0,1 — 20 МПа при температуре -200 — +600⁰ Выступ в центральной части (воротник) приваривают к трубе встык одним швом.

- Плоские держат давление до 2,5 МПа при температуре -70 — +300⁰ Надеваются на торцы, крепятся двумя сварными швами.

- Аппаратные для присоединения оборудования или приборов;

- Резьбовые варианты наворачивают на торцы.

- Свободновращающиеся состоят из пластины и кольца, которое приваривают к торцу, а фланец свободно крутится на нем. Такое фланцевое соединение устанавливают в труднодоступных местах или там, где необходимо частое проведение профилактических мероприятий на трубопроводе. Рассчитано на давление до 2,5 МПа.

- Кольцевые варианты для заглушек делают без центрального отверстия.

При установке фланцевых соединений на стальных трубопроводах их материал должен быть идентичным или близким по составу металлу труб. Это нужно для предотвращения повреждений при изменениях температуры. Фланцы бывают из серого и ковкого чугуна, легированной, углеродистой и нержавеющей стали. Для трубопроводов из иных материалов выпускаются бронзовые, алюминиевые, латунные разновидности. Безнапорные системы из полиэтиленовых труб часто собирают на полипропиленовых фланцах.

Читайте также: Виды дефектов сварных швов и причины их образования

Конструктивные особенности фланцев

Выбирая фланцы для трубопровода необходимо учитывать некоторые особенности:

- Условный проход (ДУ) измеряемый в миллиметрах, показывает несовпадение внутреннего диаметра фланца и трубы. Это важно для плоских и вращающихся деталей. Поэтому в их обозначение добавляются индексы А и Б. Буква А указывает диаметр фланца, а Б ― трубы. Для воротникового типа этот параметр не критичен.

- Рядность показывает расстояние в миллиметрах между осями отверстий под болты. Одинаковые по ДУ фланцы, сделанные по типоразмеру ряд 1 или ряд 2, будут отличаться между собой диаметром и количеством отверстий. Если у заказчика нет особых пожеланий, выполняется стандартный ряд 2.

- Условное давление ― это его допустимая величина, при которой соединение работает без протечек и разрушений. Значение параметра зависит от типа фланцевого соединения труб, материала, диаметра, ширины с учетом исполнения состыкованных поверхностей. Необходимо учитывать, что значение давления может быть указано в атм., Па, бар, кгс/см².

- По параметрам рабочей температуры определяется значение допустимого давления, так как оно уменьшается при нагреве. Эту зависимость нужно учитывать для трубопроводов с горячими средами. Степень влияния температуры на давление определяют по таблицам.

Нормативами предписывается обязательная установка на фланцы трубопровода, по которому перекачивают агрессивную жидкость, защитного кожуха. Он предотвратит расплескивание в случае утечки. Кожухи делают из текстиля, листовой стали, полимерных материалов диаметром от 15 до 120 см. Популярные фторопластовые модели выдерживают температуру -200 — +230⁰C.

Прокладки для фланцевых соединений

Герметичность соединения обеспечивается прокладкой, которую вставляют между фланцами. В зависимости от характеристик среды, температуры и давления ее делают из соответствующих материалов:

- резины, стойкой к продуктам нефтепереработки:

- паронита общего назначения;

- теплостойкой резины;

- асбестового картона;

- паронита, стойкого к маслу и бензину;

- кислото и щелочеустойчивой резины;

- графита;

- фторопласта;

- металла (алюминия, меди);

- металлографита.

Читайте также: Сварка взрывом. Технология

Подготовка фланцев для установки

Прежде чем начинать сборку фланцевого соединения необходимо проверить их на отсутствие ржавчины и механических повреждений. Поверхности очищают и обезжиривают. С резьбовой части болтов и гаек убрать заусенцы. Сделать предварительную прогонку резьбы, наворачивая гайки на болты с последующей смазкой. Вырезать и примерить прокладку. Она должна стоять по центру не перекрывая крепежные отверстия. Повторное использование старых прокладок нежелательно, но если иного выхода нет, устанавливают несколько штук бывших в употреблении.

Сборка фланцевого соединения

Чтобы стыки на трубопроводе были надежными, все виды фланцевых соединений собирают в строго определенном порядке. Сначала с небольшим усилием затягивают произвольно выбранный болт, затем диаметрально противоположный. Следующая пара должна отстоять от первой на четверть окружности. Остальные болты затягивают в таком же порядке. Если на фланцах только 4 отверстия затяжка выполняется крестообразно.

Чтобы усилие распределялось равномерно, завершающую часть монтажа проводят инструментами, позволяющими его контролировать:

- гидравлическим натяжным устройством;

- пневматическим гайковертом;

- ручным динамометрическим ключом;

- гидравлическим динамометрическим ключом.

Ручную затяжку доверяют только опытным работникам. В течение первых суток работы из-за вибраций, усадки материала прокладки, изменения температуры прочность соединения снижается до 10%. Поэтому в этот период требуется проведение подтяжки гаек.

Монтаж всех видов фланцевого соединения несложен, однако его проведение разрешается только специально обученным слесарям. При прокладке или ремонте трубопроводов с агрессивными средами или работающих под высоким давлением, ход работы должен контролировать инженер. Сборка безнапорных систем (канализация, полив) может проводиться неквалифицированными работниками.

Источник https://iseptik.com/soedinenie-stalnyh-trub-flancami/152-soedinenie-stalnyh-trub-flancami.html

Источник https://chelaz.ru/pokupatelyam/informatsionnyy-razdel/flantsevye_soedineniya.php

Источник https://svarkaprosto.ru/tehnologii/flantsevoe-soedinenie