Сравнение способов сварки полиэтиленовых труб

Для сборки разводки из полиэтиленовых (ПЭ) труб необходимы определённые умения по их сварке и соединению с помощью фитингов. Для этой работы подойдет и оборудование, используемое для монтажа полипропиленовых трубопроводов.

Сварка полиэтиленовых труб производится специальными аппаратами и требует определенных знаний, которые будут изложены далее.

Способы сварки PE труб

Промышленный полиэтилен низкого давления (ПНД) является термопластичным материалом, свойства которого не изменяются в процессе циклов нагрева-остывания. Поэтому он прекрасно подходит для монтажа бытовых и промышленных трубопроводов.

ПНД чувствителен к повышенным температурам, поэтому применяется только для водоснабжения с рабочей температурой до + 40 °С или кратковременным её повышением до + 60 °С

Соединение отдельных ПНД труб и фитингов между собой происходит с помощью разъёмных резьбовых соединений или следующих способов сварки:

- раструбный;

- электромуфтовой;

- стыковой.

Трубы с толщиной стенки до 4,5 мм (диаметр до 50-110 мм) паяются первыми двумя способами, а для более толстостенных труб используется бесфитинговый стыковой способ сварки.

Используемое сварочное оборудование

Для каждого вида сварки применяется различное оборудование. Приобретать его для разовой сборки коммуникаций стыковым и электросварным методом нет смысла, потому что стоимость комплекта составляет несколько тысяч долларов. Лучше воспользоваться услугами сторонних компаний или взять технику в аренду.

Оборудование для раструбной пайки стоит в пределах 100-200 долларов, поэтому вопрос о его приобретении каждый решает самостоятельно.

В стандартный набор устройств для стыковой сварки полиэтиленовых труб входит:

- Центратор. Это станина с 4 металлическими зажимами для труб, два из которых подвижны, а два жестко зафиксированы на основании.

- Торцеватель. Представляет собой отдельное дисковое устройство для точной механической обрезки концов свариваемых труб. Устройство крепится к направляющим сварочного аппарата.

- Нагревательное зеркало. Представляет собой покрытую тефлоном округлую пластину, к которой придавливаются стыки труб для расплавления ПЭ. Имеет встроенный термометр.

- Гидравлический или механический привод. Устройство для регулирования силы сдавления труб при их нагреве и последующем соединении.

- Редукционные вкладыши. Это набор сменных полуколец для фиксации труб различного диаметра.

- Блок управления. Входит в комплекты оборудования с автоматизацией процесса сварки.

По сути, комплект оборудования представляет собой самостоятельные приспособления, выполняющие определенные функции на различных этапах сварочного процесса. Они могут быть как предназначенные для сугубо ручной сварки, так и для соединения труб в полностью автоматическом режиме.

Стыковая сварка применяется преимущество у труб с диаметром более 50 мм, поэтому и оборудование для неё имеет немалый размер

Для монтажа электромуфтовых соединений применяется соответствующий сварочный аппарат со встроенным сканнером штрих-кодов. Дополнительных устройств для этого процесса не требуется.

Готового комплекта оборудования для раструбной сварки хватит для проведения монтажных работ не только с полиэтиленовыми трубами, но и с полипропиленовыми

Для раструбной сварки будет необходимо приобретение такого комплекта:

- электросварочный аппарат;

- ножницы-труборезы;

- подставка;

- калибратор и фаскосниматель;

- насадки для разогрева соединяемых элементов.

Помимо указанного оборудования, для монтажа труб могут понадобиться и общехозяйственные инструменты: разводной ключ, рулетка, маркер и другие.

Подготовка к сварочному процессу

Немаловажным фактором качественной сварки трубопроводов из ПНД является их предварительная подготовка. Необходимые манипуляции для формирования хорошего сварочного шва будут представлены в виде инструкции. Непосредственно перед нагревом спаиваемых деталей нужно:

- Убедиться в идентичности материала и маркировки спаиваемых деталей.

- Очистить и обезжирить стыки соединяемых изделий.

- Центрировать трубы и жестко их зафиксировать.

- Обработать срезы торцевателем до образования непрерывной ленты длиной в две окружности трубы.

После всего необходимо очистить края соединяемых деталей от стружки.

Торцеватель с электроприводом значительно ускоряет процесс монтажа, особенно при больших объемах работы, но его стоимость слишком высокая для разовой работы

После тщательной подготовки полиэтиленовых труб и фитингов к сварке можно быть уверенным, что качественный шов наполовину гарантирован.

Режим стыковой сварки

Во время стыковой сварки важно контролировать критические параметры: температуру инструмента и пластика, прижимное усилие и продолжительность операций. При отсутствии датчиков этих значений стабильно получать качественный шов вряд ли удастся.

Рассматривать пошаговую инструкцию по стыковой сварке полиэтиленовых труб лучше на примере полуавтоматического оборудования с гидравлическим приводом.

Шаг#1: нагрев стыков

После обработки торцов труб, сварочное зеркало нагревается до температуры 200-230 градусов и помещается в середину центратора. Затем, с помощью гидравлического привода, к нему плотно прижимаются края ПНД труб с усилием 4-6 кг/см2.

После приближения размеров грата к минимально допустимым значениям усилие снижают до 0,2-0,5 кг/см2 и продолжают нагревать пластик в течение всего нормативного времени. Сварка допустима при температурах от 15 мороза до 45 тепла, но в холодных условиях время нагрева может быть увеличено.

Прижимное давление контролируется встроенным в гидравлический механизм манометром. При его отсутствии необходимое усилие определяют визуально по виду образующихся валиков грата

Шаг#2: соединение труб

После необходимого нагрева и расплавления ПНД на стыках, трубы разводят гидравлическим приводом, убирают зеркало и опять приводом прижимают свариваемые поверхности друг к другу с усилием 1-3 кг/см2. Размеры грата контролируются визуально, поэтому и прижимное давление может отличаться.

Излишнее усилие при сплавлении торцов труб вредит не меньше его недостаточности. Это ведет к формированию большого внутреннего валика, который будет создавать вихревые потоки и снижать давление воды

Шаг#3: охлаждение и осмотр

Трубы продолжают быть придавленными друг к другу до полного охлаждения соединения. После снятия усилия с гидравлического привода трубы извлекаются из зажимов центратора, и проводится оценка состояния сварного шва и грата. Если их параметры в норме, то труба готова к эксплуатации.

Раструбная сварка ПНД труб

После предварительной обрезки и подготовки ПНД труб и деталей можно начинать их раструбную сварку. Процесс будет рассмотрен в виде пошаговой инструкции.

Шаг#1: подготовка паяльника

Оптимальная температура сварки полиэтиленовых труб колеблется в пределах 210 °C, поэтому подойдут только паяльники с регулируемым нагревом. Перед подключением к сети необходимо накрутить на утюг специальные двусторонние насадки (гильзу и дорн) и поставить паяльник на крестовидную подставку.

Чем больше мощность паяльника, тем большее количество ПНД труб он может соединить в единицу времени. Для домашних работ будет достаточно 800-ваттного электроприбора

Шаг#2: включение прибора

При достижении заданной температуры на нем загорится сигнальная (обычно зеленая) лампочка.

Шаг #3: нагревание деталей

Производить работы с горячими трубами безопаснее в перчатках. Для нагревания деталей необходимо одновременно одну соединяемую деталь натянуть на дорн, а потом вторую всунуть в металлическую гильзу.

Присоединять и разъединять ПНД детали с паяльником нужно прямо без вращательных движений. Аналогичное правило применяется и при соединении нагретых изделий

Чтобы соблюсти глубину соединения, можно заранее нанести маркером соответствующую пометку на трубе, а потом ориентироваться по ней при состыковывании разогретых изделий.

Приведенные в таблице данные являются ориентировочными, а полагаться следует только на информацию, указанную в инструкции к сварочному аппарату

Выше приведена таблица с ориентировочными временными рамками прогрева, стыкования и остывания труб, а также глубиной всовывания в раструб. При минусовой температуре время прогрева материала можно увеличить на 1-2 секунды.

Шаг #4: соединение деталей

После прогрева, изделия необходимо одновременно отсоединить от насадок и сильным прямым движением ввести трубу в раструб до отмеченной черты. Крутить детали относительно друг друга нельзя. Через 5-10 секунд после соединения любые перемещения могут привести к резкому снижению прочности стыка.

При соединении нагретых деталей их оси должны располагаться максимально параллельно, так как через 20-25 секунд выправить кривизну будет невозможно

После остывания желательно обследовать образовавшийся внутренний шов на наличие наплывов, перегораживающих просвет трубы. Если он сужен, то лучше перепаять соединение для предупреждения падения давления в системе.

Электромуфтовая сварка полиэтилена

Сварка полиэтиленовых труб с помощью электромуфты является наиболее простым и быстрым способом. Пластиковые фитинги имеют встроенную металлическую спираль, которая самостоятельно разогревает соединяемые поверхности и расплавляет ПЭ.

При этом способе приходится дополнительно тратиться на электромуфты, стоимость которых начинается с 3-4 долларов за штуку. Поэтому такая сварка применяется только в тех местах, где недоступны стыковой и раструбный методы. Преимуществом электромуфтового способа является возможность соединения труб с толщиной от 4,5 мм и менее.

Основные этапы сварки:

- Очистка и механическая обработка фитинга и концов труб.

- Центрирование и вставка трубы в электромуфту.

- Подсоединение фитинга к электроконтактам специального сварочного аппарата, нагрев соединения.

Последний этап — отключение электроэнергии и остывание трубы.

Электромуфтовое стыковое соединение более прочное, чем сама труба. При тестах на растяжение происходит разрыв самой трубы, а не места сварочного шва

На электромуфтах имеется штрих-код с закодированными параметрами времени нагрева, силы тока и напряжения. Он считывается сканером сварочного аппарата, который затем осуществляет процесс пайки в автоматическом режиме. Изделия получаются плотно и надежно спаяны на большой площади.

Правильные стыковые сварные швы

Правильность выполнения всех сварочных инструкций можно оценить по итоговому внешнему виду полиэтиленового соединения. В случае формирования неправильного шва и высокого риска нарушения герметичности при дальнейшей эксплуатации, лучше обрезать соединение по краям и сварить новое.

В правильно выполненном шве размеры валика грата должны соответствовать нормативным значениям.

Нормативные параметры рассчитаны на основе лабораторных испытаний. Их соблюдение гарантирует высокую надежность шва и длительный срок эксплуатации трубопровода

Существуют и дополнительные требования к параметрам валиков:

- Симметричность и равномерность по всей окружности стыка.

- Смещение стенок труб в радиальной плоскости не должно быть более 10% их толщины.

- Цвет валиков должен быть идентичен окрасу трубы.

- Впадина между гратами не должна заходить глубже уровня наружной поверхности труб.

И конечно, полностью исключается наличие трещин и пор.

Валики правильного шва имеют округлые размеры и формы, не выходящие за установленные нормы

Маленький грат свидетельствует о недостаточном времени прогрева или слабом сдавлении труб при осадке

Увеличенный сварной шов может быть результатом избыточной температуры нагревательного оборудования или его неисправностью

Радиальное смещение труб резко снижает прочность соединения и может привести к его разрыву уже на этапе укладки

Причиной несимметричности валиков по окружности может быть некачественное предварительное торцевание или расположение торцевателя под наклоном к трубе.

Инструкции по монтажу полиэтиленовых труб

Для соединения полиэтиленовых труб с элементами водопровода могут использоваться такие соединения:

- неразъемные;

- разъёмные.

Неразъёмные соединения получаются путем припаивания труб друг к другу или к специальным сварным фитингам. Этот способ дешев, но получаемые при этом конструкции часто получаются громоздкими. Использование неразъемных соединений оправдано при монтаже подземных стационарных водопроводов.

Для сборки временных систем из полиэтиленовых труб, а также при отсутствии сварочного оборудования можно использовать резьбовые компрессионные фитинги, монтаж которых будет рассмотрен далее.

Присоединение трубы к компрессионному фитингу

Стоят компрессионные фитинги дороже сварных моделей, но являются разборными и простыми в эксплуатации. Рекомендации по их монтажу рассмотрены в нижеприведенной пошаговой инструкции.

Шаг первый: внешний осмотр

Сборка системы из полиэтиленовой трубы и пластикового компрессионного фитинга начинается с их ревизии на предмет наличия трещин и глубоких царапин. Дефектный участок трубы лучше сразу обрезать.

Шаг второй: обрезка

Резать полиэтиленовую трубу можно и ножом и специальным труборезом. В итоге должен получиться идеально перпендикулярный срез без зацепов и волн. Для удаления неровностей краев можно приобрести ручной торцеватель.

Видов труборезов много, но все они имеют широкое основание, которое обеспечивает строго перпендикулярное положение трубы относительно режущего элемента

Шаг третий: одевание элементов фитинга на трубу

Сначала на шланг одевается зажимная гайка, потом цанга, затем зажимное кольцо, а в конце натягивается резиновая прокладка.

Комплектация фитинга может быть различной, поэтому важно запомнить последовательность его элементов при раскручивании, чтобы правильно одеть их при сборке соединения

Шаг четвёртый: закручивание

Конец трубы до упора вставляется в корпус фитинга, а надетые на шланг элементы подсовываются к резьбе. После этого зажимная гайка плотно закручивается руками. При наличии цепного ключа можно поджать соединение им.

Спешить с закручиванием зажимной гайки не стоит – она может перекоситься. При тугом ходе лучше лишний раз раскрутить соединение и повторить процесс сборки

После монтажа фитинга стоит проверить герметичность соединения. В случае протекания можно легко перекрутить гайку, поправив элементы конструкции.

Врезка седелки в трубу

При необходимости сделать ответвление от полиэтиленовой трубы не обязательно покупать тройник. Будет достаточно просверлить в ней отверстие и поставить седелку. Как это сделать, будет разобрано в пошаговой инструкции.

Шаг первый: подготовка

Первоначально нужно осмотреть соединяемые изделия на отсутствие царапин и трещин и протереть их поверхность влажной тряпкой.

Шаг второй: сборка зажима

Одеть на трубу обе части хомута, закрутить его гайки ключом. Целью процедуры является жёсткая фиксация седелки.

Существуют седелки, которые можно устанавливать под работающим водопроводом. Они имеют встроенный механизм, просверливающий отверстие без разгерметизации конструкции

Шаг третий: сверление

В центре отверстия седелки наметить точку, а по краям фитинга сделать маркером полоски для запоминания его положения. Раскрутить седелку и снять её части. Просверлить полиэтиленовую трубу в намеченном месте с помощью сверла требуемого диаметра.

Существуют сверла в оболочке, которые позволяют делать отверстия в трубах и углублениях без риска повредить окружающие стенки

Шаг четвертый: сборка седелки

Вычистить ПЭ трубу внутри от стружки и убрать возможные зацепы с краев просверленного отверстия. Приложить, согласно начерченным ранее меткам, части фитинга к трубе и сильно затянуть фиксирующие гайки.

Простые сиделки могут не комплектоваться зажимным механизмом для присоединения трубы. В таком случае резьбу присоединяемого фитинга или трубы рекомендуется обмотать фум-лентой

При вкручивании в сиделку трубы или фитинга можно намотать несколько слоев фум-ленты.

Часть седелки с выходным отверстием может иметь со стороны трубы канавку для уплотнительного резинового кольца. Поэтому, при наличии уплотнителя, необходимо подложить его между трубой и фитингом.

Выводы и полезное видео по теме

Предложенные видеоролики наглядно продемонстрируют все виды сварки ПНД труб, а также ознакомят с процессом сборки компрессионного фитинга и седелки.

Раструбная сварка полиэтиленовых труб:

Процесс электромуфтовой сварки:

Стыковая сварка ПНД труб полуавтоматическим аппаратом с гидравлическим приводом:

Монтаж на трубу компрессионного фитинга:

Установки седелки на ПНД трубу:

Самостоятельный монтаж полиэтиленовых водопроводов требует некоторых знаний и умений, но вполне выполним при соблюдении вышеперечисленных правил. При отсутствии специального оборудования собрать водопровод можно вообще без инструментов, используя исключительно компрессионные фитинги. Вариантов монтажа много, но использовать нужно тот, который обеспечит результат с минимумом финансовых затрат.

Как правильно заварить трубу под давлением

Возникают ситуации, когда дефект на трубопроводе приходится устранять при подаче воды. Чаще свищи возникают на сварных трубах, устранить их можно, сварив водопроводную трубу электросваркой с использованием наплавочных электродов. Хотя сварка будет непрочной, серьезную аварию, утечку воды удастся предотвратить.

Перед проведением сварки магистральное давление понижают до возможных пределов. Для выполнения работ требуется опыт. Новичку с такой сваркой не справиться. Особенно сложно заваривать чугунные стояки. У чугуна большая текучесть, при нагреве происходят структурные изменения в металле, ухудшающие эксплуатационные характеристики.

Сварка водопроводных труб под давлением электросваркой

Почему возникает необходимость сварки трубы с водой

Варить трубы с водой приходится в следующих ситуациях:

- когда после ввода системы в эксплуатацию обнаруживаются непровары стыков;

- иногда при монтаже сварных труб в магистрали оказывается дефектная;

- когда нельзя оставить без воды большой район;

- нет возможности слить воду или это экономически нецелесообразно;

- нужно срочно врезать запорную арматуру или узел учета;

- из-за уклона вода остается в трубе после слива системы.

Это не все ситуации, при которых нужна сварка трубопроводов с водой.

Читайте также: Монтаж труб водоснабжения: ценные советы и расценки на выполнение работ

Выбор инструмента и настройка оборудования

Несмотря на все сложности, работа с трубами, находящимися под давлением, вполне осуществима. Главное – верно отрегулировать рабочие режимы и подобрать подходящие инструменты.

Например, лучшие электроды для сварки водопроводных труб выглядят следующим образом:

УОНИ 13/55. Универсальные элементы, позволяющие ремонтировать трубы, изготовленные из стали вне зависимости от степени легирования и содержания углерода.

Сформированный шов характеризуется оптимальным сочетанием прочности, пластичности и вязкости, выдерживает высокие эксплуатационные нагрузки без образования повторных свищей и разрушения. Новички могут испугаться того, что в процессе работы электрод прилипает к металлу, но избавиться от этого очень легко, нужно просто удлинить дугу.

За несколько минут работы можно выработать неплохой навык, почувствовать все тонкости и преимущества электрода.

МГМ-50К. Новая разработка, оптимизированная для работы с трубами, находящимися под давлением.

Основная особенность в том, что вокруг дуги формируется пузырь газа, оттесняющий пар или жидкости, что улучшает условия, в которых проводится сварка, облегчает задачу, позволяет достичь необходимого результата.

Электрод подходит для работы с трубами и из стали с высоким содержанием углерода, и с низколегированными сортами. Допускается работа на загрязненных поверхностях и металле, уже имеющем признаки коррозионных повреждений.

Посмотрите интересное видео, какие электроды лучше использовать для сварки труб:

Полезно придерживаться также следующих рекомендаций:

- Увеличение силы тока поможет достичь необходимой стабильности дуги, снизится вероятность прилипания электрода из-за того, что наплавляемый металл быстро остывает и прилипает к основанию.

- Электроды предварительно прокаливаются, а место работы прогревается газовой горелкой. Пламя испаряет просачивающуюся из трубы жидкость, повышается уровень сцепления наплавляемого металла с основой.

- При выборе напряжения стоит ориентироваться на собственные предпочтения.

Новичкам же стоит знать, что:

- переменный ток формирует более стабильную дугу, дает возможность работать даже под внушительным водяным слоем, но итоговое качество шва не слишком высоко;

- постоянный ток, в свою очередь, помогает добиться максимальной глубины проникновения наплавляемого металла и прочности шва, но вот непосредственно работа в среде повышенной влажности дается тяжелее.

Полезное видео для новичков, как варить трубу с водой, при ремонте теплотрасы:

Особенности сварки водопроводных труб

Заварить трубу с водой можно электродуговой, газовой сваркой, полуавтоматом с применением наплавочной проволоки. Электросварка водопровода, заполненного водой, связана с некоторыми особенностями:

Читайте также: Эксплуатационные и технические характеристики труб ПНД

- Рабочий режим сварки при заделке дефектов, утечек воды регулируется. Если нет риска прожогов истонченной ржавчиной стенки, силу тока при сварке системы ХВС, заполненную водой, увеличивают на 5–10% в зависимости от вида сплава. За счет охлаждения стенки электрод к ней не будет прилипать при сварке. В зависимости от вида сварочного аппарата, варят на переменном или постоянном токе. Предпочтительнее переменный, дуга при сварке будет стабильной. Соединение образуется даже под толстым слоем воды. Если нужен качественный шов, используют постоянный ток. Хотя напряжение при сварке будет нестабильным, но расплавленный металл наплавки будет глубже проникать в область дефекта при сварке трубопровода с водой.

- Для работы электроды выбирают по виду материала трубопровода. Для сварки нержавеющих труб подходят НЖ-13, для ремонта чугунных стояков – МНЧ-2 или ОЗЧ-2, или можно заварить серое высокоуглеродистое чугунное литье. При использовании инвертора в качестве источника тока для ремонтных работ на водоводах приобретают электроды МР-3с, ЦЧ-4, они плавятся на низких токах, имеют невысокую температуру плавления. Электроды предварительно прокаливают, нагревая до 200°С выдерживают от 40 минут до часа.

Сущность метода холодной сварки

Идея, предложенная изобретателями такого способа соединения деталей, довольно проста. Композитный материал тщательно перемешивается, после чего запускаются сложные химические реакции, сообщающие смеси новые свойства. По прошествии времени мягкий состав затвердевает, проникает в структуру склеиваемых материалов и становится сравнимым по прочности с металлическими поверхностями.

Отличные эксплуатационные качества дают возможность использовать холодную сварку для решения широчайшего спектра бытовых задач:

- Устранение течи в металлических и полимерных водонапорных конструкциях.

- Герметизация трещин отопительных радиаторов.

- Уплотнение мест повреждений металлических элементов кузова автомобиля.

- Усиление проблемных участков трубопроводных сетей.

Материал может стать незаменимым в тех ситуациях, когда проблемный участок трубопровода оказывается в труднодоступном месте, где при всем желании не получится использовать сварочный аппарат или другое громоздкое устройство.

Обратите внимание! Смешивание компонентов холодной сварки удобнее и проще производить руками. Чтобы избежать неприятных последствий, на время работы стоит одеть тонкие резиновые перчатки. Для ускорения и облегчения процедуры разминания плотной массы перчатки часто смачивают водой.

Какие могут возникнуть сложности

Во время ремонтной сварки водопроводных труб электросваркой качество у шва от контакта с водой будет невысокое. Такая заделка дефектов – временная мера. Она не предусмотрена ГОСТом. При повышении давления воды, опрессовке системы шов, образуемый при сварке, способен треснуть. За такую работу берутся не все сварщики. Наплавка металла в зоне повреждения нередко приводит к множественным свищам вокруг зоны наплава, потому что при сварке активизируется процесс окисления от контакта с водой. Вместо одного свища образуется множество.

Сварка трубопровода, в котором вода, технологически сложная работа еще по ряду причин:

- Из-за образующегося от воды пара во время сварки приходится периодически протирать маску, рабочая зона плохо просматривается.

- Вода постоянно остужает рабочую зону сварки, не дает металлу проникнуть на большую глубину. Сразу происходит схватывание, начинается кристаллизация.

- При протечке трубопроводов, расположенных под потолком, от воды намокает спецодежда. Это чревато пробоем тока. Рука дергается, происходит залипание электрода.

Почему это сложно

Многие сварщики бояться сварки труб с водой, потому что это сложная задача, чреватая долгими мучениями и не гарантирующая успешный исход. Наложение расплавленных частичек присадочного металла на пору или свищ может привести к «обрастанию» проблемного места целой горкой швов, из под которых во все стороны будет просачиваться жидкость. Вместо одной течи получается множество ручейков.

Почему так сложно заварить трубопровод под давлением? Для этого есть несколько причин:

- Напор воды постоянно остужает сварочную ванну, не давая полноценно сцепиться наплавленному металлу с основным.

- Процесс осложняется постоянно образовывающимся паром от соприкосновения жидкости с прогретым железом. Это мешает видеть место соединения. Маска сварщика часто запотевает снаружи.

- Если стык потолочный, то проблема усугубляется тем, что вода стекает на рабочего. Пропитываются рукавицы и куртка. Поскольку у сварщика в руках находится электрододержатель, и сам стоит на массе (или держится за трубу второй рукой), это может провоцировать небольшие удары током (безопасное, но неприятное для ощущения напряжение до 48V). Варить при этом очень неудобно.

Как заварить трубу с водой

При сварке труб под давлением, заделке свищей чаще применяют обычную сварку инвертором.

Свищи, протечки воды возникают из-за неправильного выбора режима, ударов или коррозионных разрушений. Их устраняют при хорошей освещенности – повреждение должно быть видно со всех сторон. При вертикальном или горизонтальном шве электрод держат перпендикулярно трубе, чтобы вода по нему не стекала. Дефект заплавляется сверху вниз:

- в верхней точке наносится несколько капель расплава, после прекращения дуги по рабочей зоне пару раз ударяют молотком, чтобы металл глубже проникал в дефект;

- такую же процедуру проводят, опускаясь до самого низа;

- когда вода перестанет течь, исчезнет пар, укрепляют стенку вокруг свища, поднимаясь снизу вверх, наносят полумесяцы. Создают дополнительные валики, разбивают их молотком.

Работать надо на малом токе, чтобы не допустить прожогов на поврежденной коррозией стенке.

Виды сварки

Технологический процесс сваривания составляющих трубопроводной арматуры может быть:

- термическим;

- термомеханическим;

- механическим;

- электромеханическим.

В свою очередь, термическая сварка, которая в действительности представляет плавление, классифицируется как:

Читайте также: Использование медных труб в различных трубопроводных системах — плюсы и минусы

- лазерная;

- электронно-лучевая дуговая;

- газовая;

- плазменная и т.д.

Благодаря магнитоуправляемой дуге, можно выполнить термомеханическое сваривание. Последнее бывает стыковым контактным.

Ремонт стыков

Бывают ситуации, когда нужно заново проварить весь стык. Сначала варят нижнюю часть стыка, его проваривают через вырезанное в верхней части трубы окно. Его делают любой геометрии: круглым, квадратным, прямоугольным. Это роли не играет, важно обеспечить доступ к стыку. Воду перекрывают, забивая проход тряпками, их вставляют с двух сторон, чтобы максимально подсушить рабочую зону. Шов делается небольшими фрагментами, по три сантиметра, в две проходки. Вторая делается в противоположную сторону. Когда окалина сбита, тряпку убирают, вода снова будет поступать в трубу. Приступают к боковым частям. Финальная часть работы – заваривание окна, его закрывают приготовленной заплатой, шов проводят вкруговую. Стенки толще 6 мм проваривают дважды в разных направлениях.

Цельный стык

В случае соединения двух сторон трубы, по одной из которых все еще течет вода, можно использовать специальный подход. Особенно это применимо к трубопроводу, пролегающему близко к полу или земле.

Для успешного выполнения работы в верхней части трубы, находящейся в горизонтальном положении, вырезается «окно». Это прямоугольное или овальное отверстие в одной из сторон соединения. Поможет это в том случае, когда давление отключено и основной объем жидкости сброшен, но вода продолжает подтекать. В трубу закладывается тряпка, впитывающая влагу и освобождающая низ для беспрепятственной сухой сварки.

Шов накладывается изнутри через вырезанное окно. Важно заварить низ и поднять края шва на стенки. Для большей надежность стоит выполнить несколько проходов. Затем тряпка удаляется (это крайне важно сделать сразу, иначе вся работа будет напрасной, если ее забыть и в спешке заварить стык), и вода течет по уже сваренному дну, не мешая процессу. Боковые швы накладываются с наружной части. Последним закрывается окно. Это делается с применением заранее подготовленной «заплатки», соответствующей по размерам. Поскольку шов состоит из нескольких сегментов, то все окончания требуется перекрывать, а последний кратер выводить на цельный участок трубы и заваривать с наплавкой.

Если необходима врезка

Сварка трубопроводов высокого давления может выполняться в случае потребности в дополнительном канале отвода жидкости. Например, добавлена еще одна емкость, куда требуется поставка воды, или сооружена еще одна ветвь отопления в пристройке, и необходима подача теплоносителя. Если нужна врезка, а остановить систему невозможно, то используется приварка сгона или шарового крана.

Это происходит по следующей схеме:

- На выбранный участок трубы подгоняется патрубок с резьбой и шаровым краном.

- Не нарушая целостности трубопровода выполняется обварка наложенного элемента.

- После этого кран ставится в открытое положение и через него сверлится отверстие в основной трубе.

- Дальше действовать нужно быстро. Через новообразованный выход вода устремляется наружу. Сверло быстро удаляется и кран перекрывается.

- К ответной резьбе крана подсоединяется сгон с обмоткой и замыкается новая ветвь.

- Кран открывается и запускается подача жидкости.

Эту операцию можно проводить на любом давлении. Важно приварить патрубок с краном на небольшом токе, чтобы не прожечь основную трубу. Диаметр сверла должен быть достаточным для передачи объема и требуемого давления, чтобы новая ветвь работала полноценно.

Маленькие хитрости

Чтобы успешно заваривать свищи и трещины с водой необходимо знать несколько секретов, которыми пользуются опытные сварщики. Поскольку вода постоянно мешает процессу формирования сварочной ванны, важно уменьшить ее воздействие. Это достигается несколькими способами.

Во-первых, можно забить болт в образовавшийся свищ. Для этого подбирается соответствующий диаметр стержня. В итоге, вместо дырки из которой течет вода, образовывается закупоренное отверстие с удобной для обварки шляпкой. Конечно, жидкость изолируется не полностью, но ее влияние уменьшается. Нужно постепенно соединить стенки основного металла со шляпкой болта. Метод применим во всех пространственных положениях.

Во-вторых, свищ можно заделать приварив на его место гайку крупного диаметра. Последняя накладывается на проблемное место и обваривается. Жидкость при этом не мешает, потому что продолжает свободно вытекать через отверстие в гайке. После окончания сварочных работ в гайку вкручивается болт с плотно намотанной паклей. Это герметизирует место. У метода один недостаток — внешний вид отремонтированного участка не очень презентабельный (с торчащим болтом), но это позволяет быстро заделать течь и укрепить истончившееся место.

Третья хитрость заключается в увеличении присадочного материала. Поскольку за один раз величина наложенной «горошины» расплавленного металла может перекрыть определенный участок свища, важно подать как можно больше присадки в сварочную ванну. Это регулируется диаметром электрода. Но можно использовать и второй электрод, предварительно отбив на нем обмазку. Первым электродом разогревается место, а когда появился жидкий металл, в него добавляется второй стержень. Это повышает количество наплавки и содействует быстрому закрытию отверстия с водой.

Врезка в трубопровод

Когда требуется подключение сантехнических устройств, установка приборов учета или запорной арматуры, сгонять воду из системы необязательно, это бывает слишком накладно.

Отвод для сгона воды или кран проводят по следующей схеме:

- врезаемый элемент подгоняется под трубопровод;

- обваривается по всему контуру;

- после этого сверлится врез через патрубок или разобранный шаровый кран;

- затем к патрубку монтируется подвод или собирается запорная арматура. После этого открывают подачу воды.

Врезка штуцеров в трубопровод по представленной технологии проводится без снижения давления в магистрали. К ним крепится подсоединяемый элемент.

Сварочные работы для стыковки труб

сварка водопровода под давлением

В условиях сварочного процесса изделий из стали, которая не ржавеет, в большинстве случаев, применяется дуговая сварка. Если трубопроводная система впадает в магистраль, тогда около 70% всех сварочных работ отходит на применение автоматической дуговой сварке под слоем флюса.

Рекомендуем: Самостоятельная установка редуктора давления в системе водоснабжения

В тех случаях, когда применение механического метода невозможно, обращаются к ручному дуговому виду сварки, даже в условиях разнообразных положениях стыковочных участков, например, это может быть как вертикальное, так и потолочное положение и даже нижнее. Используя ручную сварку, электроды двигаются по кругу стыковочной траектории на скорости около 18 метров в час, при механической и автоматизированной сварке скорость увеличивается до 50 метров в час.

сварка водопроводных труб полуавтоматом

Сварочный процесс с защитным газом имеется в нескольких вариантах:

1. С участием активного газа.

2. С применением инертного газа.

3. С использованием смеси из активного и инертного газов.

Тогда, когда применяется сварка с участием защитного газа, используются электроды, которые имеют свойство плавиться и те, которые такого свойства не имеют. Дуговая сварка с применением защитного газа уместна тогда, когда необходимо соединить трубопроводную арматуру, занимающую разное пространственное положение.

Сварочные работы труб и подготовительные процессы для кромки

Первоначально, перед началом сварочных работ, необходимо перепроверить разрешительную документацию, в том числе и сертификат качества на изделия, соответствуют ли они проектным документам и нормам технических условий.

Читайте также: Водопроводная труба для прокладки системы в земле

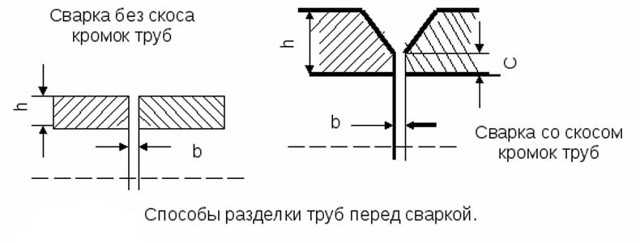

Окончания трубопроводных арматурных элементов, которые будут соединять, должны иметь различия относительно размеров и формы скоса кромки, в соответствии с планируемыми сварочными работами. Если этого нет, тогда требуется обеспечить механическую обработку для создания необходимых параметров.

В случае с трубами маленького диаметрального параметра, применять нужно торцеватель, шлифовальную машинку, машину по снятию фаски и труборез. В случаях с трубами большого диаметрального показателя, кроме шлифовальной машинки, необходимо будет применить гидроабразивную резку и фрезеровочные станки.

Если предполагаются дополнительные процессы, например, захлест или врезание катушки, тогда можно использовать термические способы:

1. Процесс резки воздушно-дуговой с применением шлифовки в рамках 0,5 мм.

2. Процесс резки гидрокислородной с применением зачистки кромки абразивным материалом.

Рекомендуем: Почему гудят водопроводные трубы: что делать

3. Разрезание с помощью специальных электродов. В таком случае необходимость в обработке механическим способом уже отпадает.

4. Разрезание воздушно-плазменное с обрабатывающими процедурами в рамках 1 мм.

Нужно обратить внимание на то, что перед тем, как начать устанавливать трубы, стоит зачистить их внутренность от грязи и произвести очистку кромочных участков и тех поверхностей, которые к ним прилегают в пределах ширины до 1 см.

сварка водопроводных труб инвертором

Предварительное подогревание при сварочном процессе изделий

Предварительное подогревание можно причислить к самым важным процедурам, которые способствуют регулировке температурного режима в сварочных мероприятиях. Скорость охлаждения металлов при температуре до 800 градусов по Цельсию определяет характерные особенности и качества стыка при варочных работах.

Имея способность быстро охлаждаться, обеспечивается возникновение структур с высоким уровнем прочности и низким уровнем пластичности. Скорость, при которой металл охлаждается, подвержена регулировки, меняя изначальные показатели температуры кромочных участков, применяя предварительный подогрев, с учетом конкретных показателей толщины стен арматурных деталей для трубопроводной системы.

Предварительный процесс разогрева, кроме того, что обеспечивает создание благоприятного климата для активного удаления из сварочной зоны и водородного шва, к тому же может увеличить устойчивость от возможности образовываться трещинам.

сварка водопроводных труб из полипропилена

Для корректного определения температурного режима предварительного разогрева, стоит учитывать многие факторы такие, как химическую составляющую металла, толщину стен, температурные показатели окружающего пространства и тип электродного слоя.

Для разогрева применяют нагревательные приборы электрического и газового типа, которые смогут поддержать температурный режим в участке шва в процессе сварки. Зоной разогрева принято считать 0,75 см в обе стороны от стыковочного места.

сварка водопроводных пластиковых труб

Полезные советы от специалистов

Магистральная система водоснабжения, заполненная водой, источник повышенной влажности. Существуют профессиональные секреты, позволяющие проводить работу качественно. Нужно снизить воздействие воды. Этого достигают несколькими способами:

- В свищ вбивают болт соответствующего диаметра с большой шляпкой. Струйка воды уменьшается, образуются только капли. Если свищ круглый, он забьется полностью. Достаточно будет обварить шляпку и наплавить металл вокруг нее. Этот способ подойдет для любого пространственного положения повреждения.

- На свищ накладывают гайку большого размера, течь частично устраняется, вода не попадает на электрод, а вытекает через внутренне отверстие гаки. После этого гайку по внешнему краю обваривают. После этого в нее с использованием фума или вкручивают болт, образуется герметичное соединение, дефект устраняется. Внешний вид трубы становится хуже – это минус, но такой ремонт довольно эффективный, не занимает много времени.

- Увеличивается объем металла, подаваемого в сварочную ванну. Нескольких капель бывает недостаточно. Величина капли зависит от толщины электрода. Иногда дополнительно берут электрод с обчищенной обмазкой. Первый электрод создает дугу, а когда образуется ванна расплава, в держатель вставляют второй, на котором нет обмазки. Объем наплавочного материала увеличивается, дырка быстрее заплавляется.

Учитывая особенности работы с заполненной трубой, можно самостоятельно сделать ремонт сети без сгона воды из системы. Нужно правильно подбирать электроды по типу стержня, виду обмазки, регулировать рабочий режим тока.

Особенности ремонта труб отопления

В сети отопления появление утечки может проявиться в трех местах:

- На прямом участке трубопровода. Влияние коррозии, механических повреждений.

- В местах стыковки труб с отопительным прибором или друг с другом. Здесь чаще слабым местом становится сварной шов, либо соединительный фитинг.

- В местах соединения секций радиатора.

Работа любой отопительной сети связана с высокими температурами. Для ремонта таких трубопроводных систем понадобится холодная сварка, способная длительное время противостоять таким экстремальным условиям. Информация о предельно допустимых температурах для состава представлена на упаковке.

Обратите внимание! При всей эффективности и простоте работы с холодной сваркой стоит понимать, что такой способ ремонта относится скорее к временным решениям. Способ незаменим при необходимости оперативного устранения мелких бытовых протечек, однако, при первой возможности участок трубы надлежит заменить, либо отремонтировать более надежной и долговечной дуговой сваркой.

Виды

Выделяют следующие основные виды сварки давлением:

- Холодная. Во время этого метода используется техника сваривания частей и заготовок без расплавления торцевых зон.

- С использованием эффекта трения. Сварка под давлением при помощи этого способа осуществляется с применением теплоты, которая выделяется во время динамического соприкосновения свариваемых поверхностей.

- Ультразвуковая и кузнечная. Сварочный процесс под давлением с использованием ультразвука является эффективным методом сочленения давлением разнородных металлов, которые находятся в твердом состоянии. Кузнечная сварка практически ничем не отличается от печного метода, во время нее осуществляется механическое ударное воздействие на материал.

Технология автоматической сварки трубопроводов

Современные сварочные технологии шагнули далеко вперед. Одним из направлений является автоматическая сварка труб.

С применением автоматической сварки появилась возможность исключить значительный ряд недостатков, которые допускает дуговая ручная сварка (неоднородность шва, низкая надежность выполненных работ).

Качественная дуговая ручная сварка возможна только при ее выполнении квалифицированными рабочими, что тоже является минусом. Также необходима качественная подготовка труб к сварке.

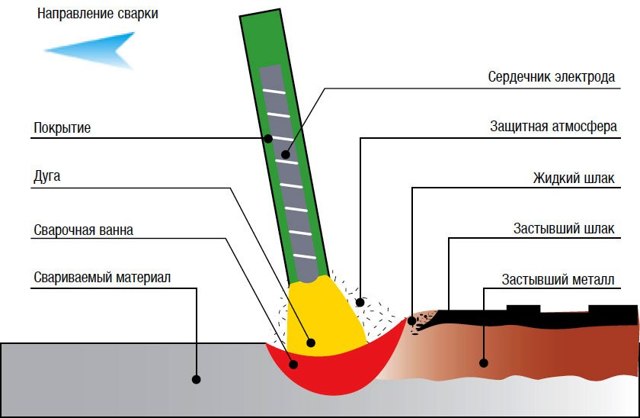

Схема процесса ручной дуговой сварки.

Ручная дуговая сварка имеет еще несколько недостатков:

- как уже указывалось выше, страдает качество швов при выполнении сварочных работ непрофессионалом;

- оказывает негативное воздействие как на окружающую среду, так и на рабочего, производящего процесс;

- ручная дуговая сварка имеет малый КПД и низкие показатели производительности (по сравнению с автоматической).

Если судить по степени автоматизации, то автоматическая сварка – наиболее современный технологический процесс в наше время. Отметим, что практически все виды возможно автоматизировать. Степень механизации сварочных процессов бывает двух видов:

- автоматическая;

- полуавтоматическая.

Автоматическая подразумевает механизированную подачу электрода и перемещение дуги, а полуавтоматическая – только подачу проволоки. Рассмотрим более подробно процесс автоматизированной сварки.

Оборудование для автоматической сварки и технология производства

Автоматическая сварка возможна только при использовании специального оборудования. Это непосредственно источник тока и специальный аппарат для подачи электрода с наличием автоматической головки для сварки (дуговой). Традиционно для автоматического варианта необходимо наличие плавкого электрода либо электродной проволоки, смотанной в бухты (мотки), массой от 5 до 60 кг.

Во время сварки происходит постепенная подача такой проволоки в зону дуги по мере ее расходования в процессе плавления.

Традиционно для автоматического варианта сварки необходимо наличие плавкого электрода либо электродной проволоки, смотанной в бухты (мотки), массой от 5 до 60 кг.

Из-за короткого расстояния, через которое проходит проволока, сварочный аппарат производит процесс постоянно подающимся коротким электродом. Это значительно уменьшает нагревание проволоки (преимущество перед другими видами). При изменении скорости плавления изменяется и скорость подачи проволоки. Так поддерживается постоянная длина дуги при сгорании проволоки.

Чтобы защитить сварочную ванну от воздействия воздуха, облегчить раскисление металла и его легирование, осуществляют предварительную засыпку шва достаточно объемным слоем флюса, в который погружается дуга.

Использование флюса предохраняет от разбрызгивания металла, повышает показатели сварочного тока и производительность (если сравнивать со сваркой открытой дугой), значительно повышается качество шва.

Виды сварочных автоматов

Современные производители выпускают дуговые сварочные автоматы двух видов, которые различаются по способу регулирования:

- автоматы, в которых регулируются электрические величины;

- автоматы, в которых подача сварочной проволоки осуществляется с постоянной скоростью.

Первый вид сварочных автоматов предусматривает регулировку подачи проволоки (скорости) и в зависимости от этого параметра меняется электрический показатель (чаще всего напряжение дуги). Напряжение дуги зависит только от ее длины и меняется соответственно ее изменению. Такие автоматы выпускаются довольно давно и положительно зарекомендовали себя в производстве сварочных работ.

Примение автоматического сварочного аппарата исключает необходимость применения более сложных схем регулировки.

Наиболее современным и более технологичным считается сварочный аппарат второго вида (наличие постоянной скорости подачи проволоки). Интенсивность саморегулирования сварочной дуги исключает необходимость применения более сложных схем регулировки.

Можно просто подавать проволоку в дугу в непрерывном режиме и со скоростью, равной скорости плавления. Происходит увеличение длины дуги, значит, налицо уменьшение скорости подачи проволоки. От чего же зависит саморегулирование? От плотности тока в проволоке.

Если плотность небольшая, процесс саморегулирования проходит очень медленно и это вызывает уменьшение длины дуги и, как следствие, короткое замыкание. Если же происходит увеличение, возможен обрыв дуги.

Быстрое возрастание плотности тока вызывает увеличение скорости плавления и процесса регулирования.

Классификация сварочных автоматов по способу перемещения

Качественный шов вы получите в том случае, если будете очень точно перемещать автомат при сварке изделия. Выпускаемые сегодня автоматы подразделяются на:

- подвесные сварочные автоматы;

- самоходные сварочные автоматы;

- сварочные тракторы.

Подвесные сварочные автоматы лишены возможности перемещаться, при сварке перемещаются изделия.

При сварке самоходными сварочными аппаратами осуществляется их установка на специальную тележку, и сварочные работы производят, перемещаясь по изделию либо находясь в неподвижном положении над подвижным объектом.

Самоходный сварочный автомат, а также сварочный трактор осуществляют движение по рельсовому пути. Сварочные аппараты являются более легкими и мобильными по сравнению с самоходными автоматами, их предназначение – сварка больших деталей, разнообразных корпусов и так далее.

Подготовка труб для сварочных работ

Разделку кромок производят с целью качественного провара заготовки вдоль сечения (это одно из условий прочности сварного соединения с металлом). Различают V-, К-, Х-образные формы кромок. Шов кромок может быть либо односторонним, либо двусторонним. Подготовка трубы к сварке включает в себя следующие действия:

Разделку кромок производят с целью качественного провара заготовки вдоль сечения.

- очистка сварочных поверхностей от грязи и грунта;

- проверка формы кромок, при необходимости их правка (концы труб после правки кромок должны совпадать при осуществлении сборки);

- эллипс торца, вмятины и выбоины не должны быть больше, чем предусмотрено ГОСТом;

- очистка до блеска металла кромок снаружи и внутри на расстояние не меньше чем 10 миллиметров (при дуговой сварке);

- производство стыковки труб при помощи домкратов либо центраторов, которые обеспечат качественное совмещение кромок труб;

- фиксация стыков труб (при дуговой сварке) прихватками (количество определяется по специальной формуле, но не может быть меньше трех, длина должна составлять 6-8 см, толщина не меньше 4 мм);

- если швы стыков труб прямые, односторонние и продольные, допускается смещение кромок относительно друг друга;

- спиральные и двусторонние продольные швы допускается варить без смещения кромок.

Процесс подготовки к сварочным работам труб из нелегированных и низколегированных сталей включает такой этап, как разделка кромок. Такая разделка сварных кромок проводится чаще всего автогенными резаками. После того как разделка завершена, может понадобиться доработка кромок механическим способом (особенно кольцевых швов).

Особенности сварки трубопроводов высокого давления

Схема термообработки сварных стыков труб

Для сварки трубопроводов высокого давления применимы любые промышленные виды сварки. Выполнять такие работы могут только те сварщики, у которых имеется удостоверение об успешном прохождении испытаний, предусмотренных правилами Гостехнадзора, так как при работе с данными изделиями необходима высокая квалификация и ответственность.

При сварке труб с давлением требуется выполнение особых условий и строгий контроль качества. Затруднение вызывает большая толщина стенок трубы по отношению к небольшому диаметру.

Обязательно обеспечение высокого качества сварного шва вне зависимости от температурного режима, будь то нормальная, повышенная либо отрицательная температура транспортируемой среды. Шов должен быть устойчив к любой коррозии и выдерживать любые показатели давления.

Сварку стальных трубопроводов, находящихся под высоким давлением, производят электродуговым либо газовым способом (в зависимости от диаметра и толщины). Газовая сварка применяется только для труб из углеродистой стали с проходом от 6 до 25 мм.

Автоматическая и полуавтоматическая сварка с использованием флюса (при ручной подварке корня шва) применяется для труб с проходом 100 мм и более.

Сварка при помощи высокого давления

Сварка давлением подразумевает под собой процесс соединения верхних слоев свариваемых деталей.

Также для сварки давлением характерна диффузия частиц, которая ведет к стиранию границ раздела и прорастанию сквозь них кристаллов. Сварку давлением применяют в основном в машиностроении и приборостроении.

Способ с давлением зависит от вида свариваемого изделия и требований, предъявляемых к нему. Существуют 3 разновидности сварки давлением:

- точечная (применяется для тонколистовой стали);

- стыковая (давлением или оплавлением, применяется при производстве инструмента);

- роликовая (обеспечивает непрерывный либо прерывистый сварочный шов).

Сварка давлением рассматривается как разновидность контактной сварки. Поверхности находятся под высоким давлением, что позволяет получить соединение деталей без подогрева. Качество соединения под давлением напрямую зависит от работ по подготовке поверхности, от вида металла и от прилагаемых усилий.

Технология сварки давлением подразумевает применение нагрева и давления. Нагрев происходит с помощью электротока в месте контакта соединяемых элементов, давление создается при помощи электродов или других специальных приспособлений.

Сварка труб под давлением — Трубы и сантехника

При изготовлении и монтаже трубопроводов высокого давления применяют все промышленные способы сварки. Учитывая особую ответственность сварки труб высокого давления, к выполнению этих работ допускаются только сварщики, имеющие удостоверение о сдаче испытаний в соответствии с правилами Госгортехнадзора.

Читайте также: Разборка ремонт сборка запорной арматуры

Трубы высокого давления требуют выполнения некоторых особых условий сварки и контроля качества. Особые условия сварки вызваны технологическими затруднениями вследствие больших толщин стенок труб при сравнительно небольших диаметрах.

При этом необходимо обеспечивать получение высоких механических свойств сварного шва при нормальных, отрицательных и повышенных температурах транспортируемой по трубопроводу среды, а также шва, стойкого против коррозии. Трубопроводы из сталей 20 и 30ХМА сваривают электродуговой или газовой сваркой в зависимости от их диаметра и толщины.

Применение газовой сварки допускается только для углеродистых труб с условным проходом от 6 до 25 мм.

Автоматическую и полуавтоматическую сварку под слоем флюса при ручной подварке корня шва применяют для труб с условным проходом 100 мм и выше. Трубы меньшего диаметра сваривают ручной электродуговой сваркой. Трубы с условным проходом от 25 до 40мм сваривают обычным швом с V-образной разделкой кромок, а более 60мм — с подкладными кольцами или без них.

При ручной сварке труб из стали 20 применяют электроды типа Э42А марки УОНИ13/45, а из сталей ЗОХМА, 20ХЗМВФ — электроды типа ЭП60 марок ЦЛ19ХМ и ВСН2. Перед прихваткой « еваркой стыки труб всех диаметров из легированных сталей (ЗОХМА, 20ХЗМВФ и др.

) предварительно подогревают до 300—350° С, а из стали 20 при толщине стенки более 27 мм — до 150—200° С. Температуру подогрева поддерживают в течение всего периода прихватки и сварки.

Количество слоев сварки зависит от толщины стенки и составляет от 4 до 10.

Полуавтоматическую сварку под флюсом осуществляют с помощью полуавтомата ПШ5 с удлиненным мундштуком и специальной воронкой. Сварку выполняют в несколько слоев в зависимости от толщины стенки трубы. Усиление шва должно быть в пределах 2—4 мм и обязательно с плавным переходом к основному металлу.

После любого вида сварки для снятия возникающих внутренних термических напряжений стыки на участке длиной не менее 200 мм (по 100 мм с обеих сторон шва) подвергают термической обработке. Стыки из стали 20 при толщине стенок труб более 27 мм подвергают отпуску при температуре 560—580° С с выдержкой 2,5—3 ч.

Технология сварки трубопроводов высокого давления

На сайте Вы можете найти информацию о сварных работах, технологии сварки и пайки различных материалов, требованиях и оборудовании.

[content-egg module=GdeSlon template=compare]

Трубопроводы (газовые или водяные) находятся под давлением, поэтому их сварка – особенно серьезное дело, которое требует очень высокой классификации и большого опыта от исполнителей.

Сварка труб под давлением предполагает непростые условия работы, так как толщина стенок у труб большая, а диаметры – меньше. Важно обеспечить надежность шва, стойкость против коррозии.

Причем вещества, которые находятся в трубах, могут быть разной температуры – как нормальной, так и повышенной или отрицательной.

Для сварки труб под давлением можно применять разные виды сварки, известные на сегодня.

Вид применяемой сварки зависит от параметров металла

Для стальных трубопроводов, выходя из их толщины и диаметра металла, применяют газовую сварку, а также электродугу. Если условный проход труб от 6 до 25 мм, можно применять газовую сварку.

- Что касается труб, у которых условный проход от 100 мм, более предпочтительна автоматическая и автоматическая сварка под слоем флюса.

- Для труб небольшого диаметра подходит работа электродуговой ручной сваркой.

- Если у труб условный проход от 25 до 40 миллиметров, для их сварки применяют обычный шов и v-образную разделку кромок, а в случае условного прохода от 60 мм – с подкладными кольцами.

Особенности сварки труб под давлением

При ручной сварки стали с маркировкой 20 применяются электроды типа Э42А диаметром до трех миллиметров с рутиловым или втористо-кальциевым покрытием. Перед свариванием стыки труб нужно разогреть до 300 градусов. Если труба из более тонкой стали – до двухсот.

Для сварки водопроводных труб из оцинкованной стали используется самозащитная проволока, диаметр которой от 0,8 до 1.2 миллиметра. Сварка труб из обычной стали производится внахлест.

Чем больше толщина стенки трубы, тем больше слоев сварки накладывают: наименьшее – 4, наибольшее – 10.

Если сварка производится полуавтоматом под флюсом, то делают это с помощью удлиненного мундштука, а также специальной воронки. Варят в этом случае также в несколько слоев, выходя из толщины стенки трубы. Шов усиливают не более, чем на 4 мм, плавно переходя к основному металлу.

Важно после любого вида сварки снять внутренние термические напряжения. Для этого стыки на расстоянии 10 см с каждой стороны шва термически обрабатывают.

Проводим работы

У сваривания трубопровода есть особенность – трубу невозможно повернуть так, чтобы было удобно сварщику. Особенно усложняется задача, если труба расположена вплотную около стенки. Некоторые сварщики используют зеркало, чтобы выполнить все максимально точно.

Обычно на трубе вырезается отверстие и сваривается ее внутренняя поверхность, а потом внешняя часть.

Трубы варятся, начиная с середины. Чаще всего используют потолочный шов. Электрод располагают перпендикулярно к месту сварки и плотно прижимают к металлу. Следующий шов – вертикальный.

Электрод теперь расположен под углом, чтобы расплавленный металл не стекал. Точечная сварка приемлема на вертикальном участке. Далее – горизонтальная сварка.

Это простой этап, главное, хорошо проварить место соединения и при этом не прожечь металл.

После отбивания шлака нужно проварить с другой стороны, стараясь не попадать на ранее наложенный сварной шов. Все остальные манипуляции повторяются как при первом этапе сварки.

Сварка труб под давлением требует особо тщательного соблюдения техники безопасности.

Что такое орбитальная сварка

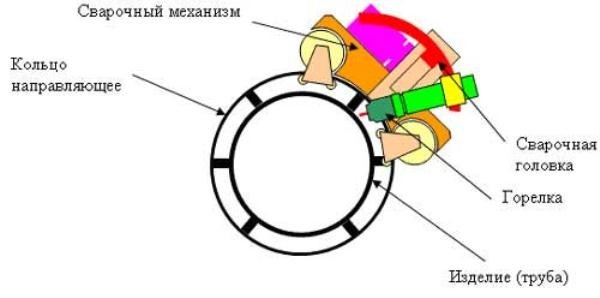

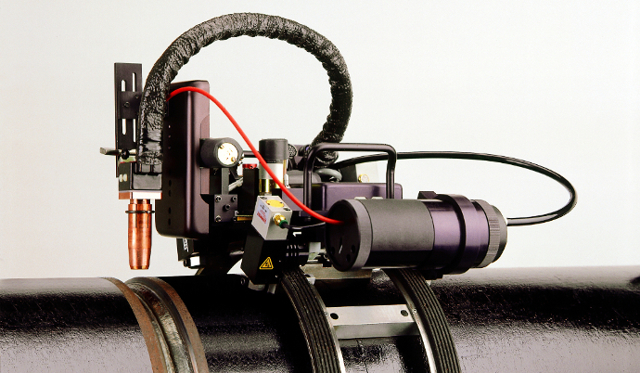

Для монтажа трубопроводов в полевых условиях используется орбитальная сварка. Это автоматизированный процесс соединения бесповоротных стыков. Труба проваривается головкой, закрепленной на вращающемся устройстве.

Специальный зажим плотно фиксирует аппарат в рабочей зоне. Для работы необходимы навыки оператора. Сварщик выбирает необходимый режим в зависимости от размера, толщины стенки, химического состава сплава.

В процессе работы следит за параметрами.

Особенности орбитальной сварки

Дуга в автоматическом режиме проворачивается по всей окружности, труба равномерно проваривается со всех сторон. Стыковая сварка труб орбитальными аппаратами незаменима в труднодоступных местах, где сложно проварить неподвижную заготовку.

Сварочный автоматизированный процесс представляет собой ручную или аргонодуговую электросварку с использованием тугоплавкого вольфрамового электрода и наплавочной проволоки. При зажигании дуги кромки оплавляются, создается ванна расплава. Присадка образует на месте стыка аккуратный валик. Головка проходит по всей окружности (орбите). Заготовки при работе не вращаются, остаются неподвижными.

Область применения

Автоматы для орбитального соединения трубных стыков используют:

- для линейного монтажа трубопроводов;

- крепления фланцев;

- соединения отрезков трубного проката с отводами, тройниками, другой трубной арматурой;

- сварки трубной доски теплообменников.

Орбитальная сварка труб минимизирует процент брака, увеличивается скорость монтажа трубопроводов, сборки котлов и теплообменников. Упрощается ремонт ТЭС, ТЭЦ, обслуживание нефтепроводов, газовых магистралей, инженерных коммуникаций.

Преимущества и недостатки

Стыковая сварка орбитальными автоматами обеспечивает герметичность трубопроводов за счет качественных швов. Металл проваривается по всей окружности равномерно. Преимущества орбитальной сварки труб:

- снижается риск дефектов шовного валика;

- регулирование дуги снижает область разбрызгивания ванны расплава;

- соединение частей трубопровода, трубных досок можно производить в любом пространсвенном положении;

- широкий диапазон свариваемых сплавов: углеродистых и легированных сталей, цветного металла;

- возможность работать с присадкой и без нее;

- отсутствие окалины на шве;

- процесс протекает без образования дыма.

Сварка профильных труб

- высокая стоимость аппаратов;

- сложность ремонта и обслуживания оборудования;

- низкая скорость тонких трубопроводов (головка медленно движется по небольшой орбите).

Оборудование для орбитальной сварки труб

У аппарата для сварки трубопроводов имеется:

- источник электропитания – инвертор, выдающий от 30 до 400 А, подключаемый к однофазной сети напряжением 220 В или трехфазной 380 В, с ним просто контролировать силу рабочего тока;

- вольфрамовый электрод;

- соединительная головка, образующая шов;

- клещевая система крепления, фиксирующая головку на трубе;

- система подачи газа с регулируемым соплом для проволоки;

- блок управления, регулируется:

- частота вращения головки;

- скорость подачи прутка;

- расход инертного газа (объем впрыскивания);

- угол наклона электрода.

Некоторые модели оснащены печатающим устройством, информацию о режиме работы можно вывести на бумагу.

Оборудование для орбитальной сварки применяется при монтаже труб с наружным диаметром от 17 до 170 мм.

Читайте также: Ручная сварка труб электросваркой

Выпускают аппараты для аргонодуговой и ручной дуговой сварки в защитной атмосфере трех основных типоразмеров (величина свариваемых труб указана в мм): 17–50; 33–90; 60–170.

По согласованию с заказчиком некоторые производители делают фиксирующие клещи другого размера. Верхний предел увеличивают до 275 мм. Разработаны модели для тонкого трубного проката, минимальный наружный размер – 1,6 мм.

Виды орбитальных головок, удерживающих горелку на фиксированном расстоянии от свариваемого металла:

- Закрытого типа рассчитана на соединение труб небольшого диаметра. Стык располагается в камере, заполненной защитным газом. Такие головки считаются самыми надежными, они образуют герметичный шов, не содержащий окислов.

- Открыто типа, аргон или другой инертный газ или специальная смесь поступает в рабочую зону под давлением. Такие головки используют на толстостенных трубах, где стык заваривается за несколько циклов. Горелка для удобства наклоняется под нужным углом до 45°.

Для трубных досок, головки созданы для ремонта теплообменников, регулировка процесса происходит в автоматическом режиме, оператору достаточно установить клещевое крепление.

Карандаш для сварки металла

Предусмотрена система предварительного прогрева электрода и свариваемого металла до необходимой температуры, имеется система охлаждения, по замкнутому контуру циркулирует вода.

Технология сварки

Для выравнивания концов применяют отрезные станки, обеспечивающие вертикальную ровную кромку. Толстостенные трубы подготавливают к работе в заводских условиях: производят разделку кромок, срезают под углом 30°. Тонкостенный прокат заплавляют без присадки.

До орбитальной сварки труб проводятся подготовительные работы. Производится очистка концов от заусенцев, загрязнений. Подготовленные отрезки центруют, укладывают на установленном расстоянии друг от друга. Для орбитальной сварки труб малого диаметра достаточно приобрести съемную головку. Она крепится на универсальных зажимных системах.

Поверхность стыка делят на сектора, для каждого задаются индивидуальные режимы с учетом давления собственного веса заготовки в нижней части. Расплавленный металл не должен провисать сверху. Параметры рабочего тока, скорость подачи присадочного прутка устанавливает оператор в зависимости от марки стали, формы заготовки.

Орбитальный аппарат крепится в области стыка.

Сваривание металла производится автоматически. После заделки всех секторов оборудование отключается самостоятельно.

Орбитальные аппараты узкоспециальные. Их приобретают для монтажа трубопроводов большой протяженностью, для ремонта теплообменников и котлов. Это наиболее перспективный метод монтажа трубного проката. В быту подобное оборудование применять нецелесообразно из-за длительного периода окупаемости.

Что такое орбитальная сварка Ссылка на основную публикацию

Автоматическая и полуавтоматическая сварка труб под флюсом

Инженеры уже давно думали об автоматизации сварки, которая бы посодействовала ускорению многих работ на производстве. Один из изобретенных вариантов — автоматическая сварка под флюсом.

Этот метод был внедрен в промышленность в 1939 году благодаря разработкам академика Патона Е.О. и его команды при институте электросварки.

Как осуществляется дуговая сварка под флюсом? В чем ее преимущества? Какое используется оборудование для автоматической сварки?

Суть процесса и варианты

Автоматическая сварка под слоем флюса, называемая в международной системе SAW, основана на горении электрической дуги, плавящей кромки металла. Для этого в зону сварки подается проволока, (ГОСТ 16130-72 или с иными составами), между кончиком которой и изделием возбуждается дуга.

Сварочный трактор, параллельно с этим, подает в зону соединения специальный порошок — флюс, который покрывает расплавленную часть шва, защищая от воздействия внешних газов.

Дополнительно, слой флюса содействует лучшей вплавляемости легирующих элементов в шовную структуру, и уменьшает разбрызгивание металла.

Плавящийся конец проволоки удерживается головкой сварочного автомата на определенном расстоянии от изделия. Сварочный станок может работать неподвижно, когда его используют для сварки труб, которые вращаются на роликах, приводящихся в движение редуктором. Или же головка аппарата может двигаться по заданной траектории, благодаря наличию шаблона, соответствующего форме соединения.

Оператор установки только настраивает режимы сварки и запускает процесс. Технология автоматической сварки под флюсом требует человеческого контроля над работой и корректировки режимов, а также периодической оценки качества результата. Модели, называемые сварочный трактор, передвигаются самостоятельно на собственных шасси, вдоль линии соединения.

Все основные узлы такой машины двигаются вместе с ней.

По ГОСТ 8713-79 различают следующие виды работ, которые может выполнять сварочный станок:

- сваривать изделия на весу, без поддержек для обратной стороны шва;

- на специальной медной подкладке, предохраняющей от протекания и наплывов;

- на подушке из порошка;

- на медном ползуне, сопровождающем движение головки аппарата.

В некоторых случаях требуется накладывать предварительный корневой шов, по которому сварочный трактор будет вести свою работу. В других технологиях необходимо производить подварочные швы с обратной стороны изделия.

Применение сварочного метода

Автоматическая дуговая сварка соответствует параметрам ГОСТ 8713-79. Благодаря высокой скорости работы она успешно применяется для нанесения ровных швов в продольном положении.

Для обеспечения прямого движения головки, сварочный станок снабжается шаблонами, вдоль края которых двигается электродная проволока и горит дуга. Таким методом быстро соединяются толстые листы железа, используемые для промышленных конструкций.

Возможны и фигурные движения головки аппарата. Для этого устанавливают соответствующий шаблон.

Сварочные трактора для сварки под флюсом способны выполнять все швы, обозначенные ГОСТ 11533-75. Они хорошо подходят для соединений: встык, внахлест, угловых и тавровых. Шов получается ровный и хорошо расплавленный, без перерасхода присадочного материала.

Там где требуется проложить трубопровод особенно успешно применяется автоматическая сварка кольцевых швов. Сущность метода заключается во вращении изделия под неподвижной головкой сварочного аппарата. Благодаря повышенной силе тока, работы ведутся быстрее, чем в ручном режиме. Швы получаются высокого качества.

Автоматическая сварка труб может проводиться на большом участке, соединяя секции в одну линию. Размер таких заготовок достигает 25 метров. Реальны и большие соединения, но это зависит от возможности транспортировки трубы к месту укладки. Дополнительно, задействуют тягачи или железнодорожная техника.

При помощи крана трубы укладываются в магистраль, а заключительный стыковой шов выполняет сварщик вручную. Это значительно ускоряет процесс прокладки трубопроводов.

Преимущества автоматического метода

Сварочный станок, работающий в автоматическом режиме, отличается рядом преимуществ перед другими видами сварки. А именно:

- высокая производительность выполнения работ за счет увеличенной силы тока и скорости ведения шва, которая может превышать показатели других методов в 15 раз;

- хорошее качество соединения благодаря стабильность подачи присадки и постоянной скорости прохода всей линии;

- глубокое проплавление;

- работа с трубами больших диаметров;

- задействование меньшего количества сварщиков на одинаковый объем работ;

- более благоприятные условия труда для сварщика и меньший вред для здоровья, ввиду удаленности от источника излучения и дыма.

Быстрые режимы автоматической сварки под флюсом достигаются и за счет использования порошка, который подается в зону горения дуги из специального бункера по трубке. Количество высыпания регулируется широтой открытия заслонки. Внешне, флюс похож на круглые светлые шарики, мелкого гранулирования. Посыпание зоны сварки флюсом имеет следующие преимущества:

- исключает разбрызгивание металла сварочной ванны и присадочного элемента;

- придает стабильности дуге;

- задерживает процесс остывания сварочного шва, что улучшает его физические свойства;

- защищает сварочную ванну от взаимодействия расплавленного металла с кислородом;

- раскисляет металл и помогает качественней вплавляться легирующим элементам.

Сварочный трактор плавит часть порошка электрической дугой от проволоки, вследствие чего образуется небольшая корка на поверхности соединения. Другая часть порошка так и остается в виде гранул. После завершения шва требуется удаление слоя шлака молотком и щеткой по металлу. Очищенное изделие готово к покраске или обработке антикоррозийными составами.

Разновидности автоматической сварки

Автоматический сварочный аппарат, создающий дугу подачей тока на проволоку, и защищающий сварочную ванну слоем флюса, может иметь несколько вариантов исполнения. Это могут быть станки с подвижной головкой, выполняющие ровные или шаблонные линии швов. Для трубопроводов используют неподвижные головки, под которыми изделие вращается на роликах.

Тракторы сами ездят по изделию, перевозя аппарат и одновременно ведя сварку. Во всех моделях применяется плавящийся электрод (проволока ГОСТ 16130-72). За последующее время, после внедрения в промышленность этих методов, были разработаны и другие устройства, позволяющие автоматизировать сварочные работы.

Некоторые принципы работы таких установок похожи, а другие отличаются в корне.

В среде аргона

Одной из разновидностей является автоматическая аргонодуговая сварка неплавящимся электродом. В качестве последнего выступает стержень из вольфрама с некоторыми добавками.

Читайте также: Торговая площадка по трубам

Между ним и изделием возбуждается электрическая дуга, а аргоновый состав газовой смеси, подаваемый через сопло головки аппарата, не дает углероду вырываться через поверхность шва. Благодаря этому соединение получается крепким и ровным.

Сварка в среде защитных газов может выполняться стационарно закрепленной головкой устройства, под которой изделие проворачивается, так и движущейся частью по линии соединения. Аргонно-дуговой метод активно применяется при работе с нержавеющими трубами и емкостями.

Порошковой проволокой

Еще одним вариантом является автоматическая сварка порошковой проволокой. Аппарат подает плавящийся электрод в зону сварки по роликам. Напряжение на конце проволоки создает дугу. Но для защиты расплавленного металла используется не порошок из бункера, а флюс, находящийся в самой проволоке.

Для этого последняя изготавливается трубчатой формы и укладывается в бобины. Такой расходный материал стоит дороже, но облегчает подготовку к сварочному процессу. Сварочный станок не требует загрузки флюса в бункер. Наплавленный шов, как и в случае с насыпным порошком, нуждается в очистке.

Аппараты могут работать перемещаясь на самом изделии или неподвижно, с прокруткой свариваемых частей под ними.

Плазменная сварка

Для быстрого соединения легированных сталей была разработана автоматическая плазменная сварка. В подобных устройствах электрическая дуга горит между двумя электродами в головке горелки. Аргон или гелий, подающиеся под высоким давлением и закрученный завихрителем, содействует ионизации пламени дуги, и усилению ее температуры.

Плазменная сварка устанавливается на кронштейны, которые могут вращаться по оси. Расстояние от центра до головки может изменяться, что делает удобным это оборудование для круговых автоматических швов днищ емкостей.

В зависимости от толщины металла и требуемой высоты шва, устройство может снабжаться дополнительным блоком подающим присадочную проволоку.

Кроме вышеперечисленных агрегатов встречаются их полуавтоматические версии, где сварщику требуется направлять сварочную головку или руководить движением трактора.

Автоматическая и полуавтоматическая сварка востребованы не только на крупных предприятиях, но в небольших фирмах. Ведь таким способом можно значительно повышать производительность и доходность.

Некоторые умельцы смогли сделать самодельный аппарат на основе полуавтомата, который способен передвигаться по заданной траектории.

Режимы и особенности

Сваривание автоматическим методом происходит на повышенных токах. Это обеспечивает высокую скорость и эффективность процесса. Рекомендуемые параметры следующие:

| Диаметр проволоки, мм | Сила тока, А |

| 2 | 200-300 |

| 3 | 350-500 |

| 4 | 400-700 |

| 5 | 500-1000 |

Кроме этого, на каждый вид работы при задействовании автоматической сварки на трубопроводе, составляется технологическая карта, в которой указывается весь комплекс усилий и ресурсов, чтобы соединить один километр трубы.

Сюда входят: трудоемкость (наличие определенного числа человек и дней на выполнение), выработка за одну смену, необходимость в кране (количество машин на смену), затрачиваемость энергетических ресурсов (тока и горючего), конкретные требования по сборке и сварке изделий, техника безопасности.

Благодаря автоматизации сварочного процесса ускорилось выполнение многих работ. Эти машины облегчают монтаж трубопроводов и других конструкций. А высокое качество швов позволяет использовать их на ответственных соединениях.

Сварка в строительстве трубопроводов

Транспортировку бытовым и промышленным потребителям воды, газа, нефтепродуктов все чаще производят по трубопроводам. Поэтому строительство таких инженерных сооружений становится все более востребованной сферой промышленности.

Первоначально прокладку труб производили с использованием муфтовых резьбовых соединений. Однако для более надежной транспортировки жидких и газообразных продуктов стали применять трубы больших диаметров с особыми характеристиками.

Это потребовало поиска наиболее прогрессивных способов сварки стыков трубопроводов. В этой задаче нужно обеспечить не только минимальное время выполнения монтажных работ, но и гарантировать максимальную герметичность сварных соединения.

В связи с этим, применение дуговой сварки в строительстве трубопроводов позволяло эффективно справиться с решением такой задачи.

Классификация трубопроводов

Такие инженерные сооружения специалисты классифицируют по нескольким основным факторам:

По функциональному назначению:

- Магистральные. Прокладываются для транспортировки различных веществ на значительные расстояния. Как правило, по ним перекачивают газ, нефть, воду. Непременно комплектуются насосными станциями.

- Технологические. Используются в большинстве промышленных предприятий для обеспечения производственного оборудования необходимым для выполнения технологических процессов жидким и газообразным сырьем, таким как газ, пар, вода, определенные нефтепродукты, сжатый воздух. Также довольно часто такие трубопроводы задействуют для транспортировки изготовленной продукции.

- Коммунально-сетевые. С их помощью обеспечивается подача горячей и холодной воды, пара к бытовым потребителям. Такие трубопроводы отличаются достаточно сложным монтажом, так как для их нормального функционирования необходимо множество изгибов, переходов, распределительных соединений.

- Судовые и машинные. Их монтируют, как правило, на морских добывающих платформах и крупных судах.

- Наземные и надземные. Для прокладки надземных требопроводов используют разнообразные балки, эстакады, опоры, позволяющие гарантированно удерживать трубы над поверхностью грунта.

- Подземные. Укладываются в траншеях либо в специальных каналах.

- Подводные. Прокладывают по дну озер, рек, морей.

- Плавающие. С помощью специальных устройств удерживаются на поверхности воды.

По виду транспортируемого материала:

- Газопроводы. Они могут быть как магистральными, так и коммунальными. На пути укладки такого типатрубопроводов обустраивают распределительные станции. Для строительства магистральных газопроводов применяют трубы диаметром до 1,5 метров. А для прокладки коммунальных газопроводов используют трубный металлопрокат с поперечным сечением до 2 дюймов.

- Нефтепроводы. С помощью таких магистральных и коммунальных трубопроводов осуществляют доставку к перерабатывающим предприятиям как нефти, так и продуктов ее переработки. Их прокладывают не только наземным, но и подземным, и даже подводным способом.

- Водопроводные. Как правило, это коммунальные системы для подачи холодной и горячей воды бытовым и промышленным потребителям. В последнее время все чаще их прокладывают с использованием металлопластиковых труб. Но иногда строят и магистральные.

- Канализационные. С их помощью производят из зданий различного назначения отвод жидких хозяйственно-бытовых отходов.

По способности выдерживать определенное давление транспортируемого по трубам материала:

- Низкого давления. Прокладываются для передачи жидких и газообразных веществ под давлением до 12 атмосфер.

- Среднего давления. Для транспортировки разнообразных продуктов в жидком либо газообразном состоянии с давлением в диапазоне 12…25 атмосфер.

- Высокого давления – гарантированно выдерживают давление больше 25 атмосфер. Традиционно это газовые и нефтяные магистральные трубопроводы.

Также трубопроводы могут строиться с учетом необходимости выдерживать определенные температуры, противостоять степени агрессивности передаваемых веществ.

Способы сварки трубопроводов