ГОСТ 16037-80 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры

1. Настоящий стандарт распространяется на сварные соединения трубопроводов из сталей и устанавливает основные типы, конструктивные элементы и размеры сварных соединений труб с трубами и арматурой.

Стандарт не распространяется на сварные соединения, применяемые для изготовления самих труб из листового или полосового материала.

Требования настоящего стандарта являются обязательными.

2. В стандарте приняты следующие обозначения способов сварки:

ЗП — дуговая сварка в защитном газе плавящимся электродом;

ЗН — дуговая сварка в защитном газе неплавящимся электродом;

Р — ручная дуговая сварка;

Ф — дуговая сварка под флюсом;

Г — газовая сварка.

Для конструктивных элементов труб, арматуры и сварных соединений приняты следующие обозначения:

s, s1 — толщины стенок свариваемых деталей;

b — зазор между кромками свариваемых деталей после прихватки;

e — ширина сварного шва;

g — выпуклость сварного шва;

d — толщина подкладного кольца;

а — толщина шва;

с — притупление кромки;

В — ширина нахлестки;

l — длина муфты;

K — катет углового шва;

K1 — катет углового шва со стороны разъема фланца;

Dn — наружный диаметр трубы;

f — фаска фланца.

1, 2. (Измененная редакция, Изм. № 1).

3. Основные типы сварных соединений должны соответствовать указанным в табл. 1.

Примечание. В графе «Толщина стенки и минимальный наружный диаметр трубы для способов сварки» в числителе приведены предельные толщины стенок, а в знаменателе – минимальные наружные диаметры труб за исключением угловых соединений, для которых приведены предельные толщины стенок и минимальные наружные диаметры ответвлений (отростков, ответвительных штуцеров и приварышей); для соединений, выполненных газовой сваркой, в знаменателе приведены предельные значения наружных диаметров.

4. Конструктивные элементы и их размеры должны соответствовать указанным в табл. 2 — 33.

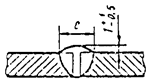

| Условное обозначение сварного соединения | Конструктивные элементы и размеры | Способ сварки | s = s1 | b | e | g | ||||

| подготовленных кромок свариваемых деталей | Сварного шва | Номин. | Пред. откл. | Номин. | Прел. откл. | Номин. | Пред. откл. | |||

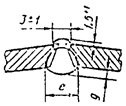

| C2 |  |  | ЗП; Р | 2,0 | 0,5 | +0,5 | 4 | +2 | — | — |

| 3,0 | 1,0 | |||||||||

| 4,0 — 5,0 | 1,5 | |||||||||

| Ф | 4,0 | 8 | ||||||||

| 6,0 | 10 | |||||||||

| ЗH | 2,0 — 3,0 | 0 | +0,3 | — | — | ||||

| Г | 1,0 — 1,6 | 0,5 | ±0,3 | 3 | +1 | 0,5 | +0,5 | ||

| 2,0 — 3,0 | 1,0 | ±0,5 | 4 | +2 | 1,0 | ±0,5 | ||||

ЗП

| Условное обозначение сварного соединения | Конструктивные элементы и размеры | Способ сварки | s = s1 | |

| подготовленных кромок свариваемых деталей | сварного шва | |||

| С5 |  |  | ЗП; ЗН; Р | 2 — 3 |

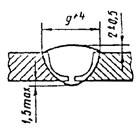

| Условное обозначение сварного соединения | Конструктивные элементы и размеры | Способ сварки | s = s1 | b | с | e | g | |||||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | |||

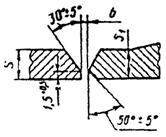

| С8 |  | с | ЗП; Р | 3 | 1 | +0,5 | 0,5 | +0,5 | 8 | +2 | 1,5 | +1,5 — 1,0 |

| 4 | 10 | |||||||||||

| 5 | 11 | |||||||||||

| 6 | 12 | |||||||||||

| 7 | 13 | +3 | ||||||||||

| 8 | 14 | 2,0 | +2,0 — 1,5 | |||||||||

| 9 | 2 | 1,0 | ±0,5 | 16 | +4 | |||||||

| 10 | 18 | |||||||||||

| 12 | +1,0 | 20 | ||||||||||

| 14 | 22 | +5 | ||||||||||

| 16 | 25 | |||||||||||

| 18 | 27 | |||||||||||

| 20 | 29 | +7 | ||||||||||

| Условное обозначение сварного соединения | Конструктивные элементы и размеры | Способ сварки | s = s1 | b | e | g | ||||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | |||

| С10 |  |  | ЗП; Р | 2 | 2 | +2 | 9 | +2 | 1,5 | +1,5 — 1,0 |

| 3 | 10 | |||||||||

| 4 | 11 | |||||||||

| 5 | 12 | +3 | ||||||||

| 6 | 13 | |||||||||

| 7 | 14 | +4 | ||||||||

| 8 | 4 | ±l | 16 | 2,0 | +2,0 — 1,0 | |||||

| 9 | 18 | |||||||||

| 10 | 19 | |||||||||

| 12 | 5 | +2 — 1 | 21 | +5 | ||||||

| 14 | 23 | +6 | ||||||||

| 16 | 26 | |||||||||

| 18 | 28 | |||||||||

| 20 | 31 | +7 | ||||||||

| Условное обозначение сварного соединения | Конструктивные элементы и размеры | Способ сварки | s = s1 | b | с | e | g | |||||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | |||

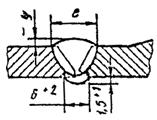

| С17 |  |  | ЗП; ЗН; Р; Г | 3 | 1,0 | +0,5 | 0,5 | +0,5 | 7 | +2 | 1,5 | +1,5 — 1,0 |

| 4 | 8 | |||||||||||

| 5 | 1,5 | 1,0 | ±0,5 | 9 | ||||||||

| 6 | 11 | |||||||||||

| 7 | 12 | +3 | ||||||||||

| ЗП; ЗН; Р | 8 | 2,0 | +1,0 | 13 | ||||||||

| 10 | 16 | +4 | 2,0 | +2,0 — 1,5 | ||||||||

| 12 | 18 | |||||||||||

| 14 | 21 | |||||||||||

| 16 | +1,5 | 1,5 | 23 | +6 | ||||||||

| 18 | 26 | |||||||||||

| 20 | 28 | |||||||||||

Примечание. При способе сварки 3Н зазор b = 0+0,5.

Р

Р

| Условное обозначение сварного соединения | Конструктивные элементы и размеры | Способ сварки | s = s1 | |

| подготовленных кромок свариваемых деталей | сварного шва | |||

| С47 |  |  | 3Н | 5 — 6 |

| ||||

____________

* Допускается увеличение до 2 мм.

| Условное обозначение сварного соединения | Конструктивные элементы и размеры | Способ сварки | s = s1 | е | g | |||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | |||

| С48 |  |  | 3Н | 6 | 16 | +3 | 2,0 | ±0,5 |

| 7 | 17 | |||||||

| 8 | ||||||||

| 9 | 18 | 3,0 | ±1,0 | |||||

| 10 | |||||||

| 12 | 20 | +4 | ||||||

| 14 | 23 | 4,0 | ||||||

| 16 | ||||||||

| 18 | 27 | |||||||

| 20 | ||||||||

| 25 | 30 | |||||||

__________

* Допускается увеличение до 2 мм.

Примечание. При способе сварки 3Н зазор b = 2,5+1,0.

| Условное обозначение сварного соединения | Конструкционные элементы и размеры | Способ сварки | s = s1 | e +2 | |

| подготовленных кромок свариваемых деталей | cварного шва | ||||

| С51 |  |  | ЗН; ЗН | 2 | 11 |

| 3 | 12 | ||||

| 4 | 13 | ||||

| 5 | 14 | ||||

| 6 | |||||

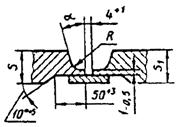

| Условное обозначение сварного соединения | Конструкционные элементы и размеры | Способ сварки | s = s1 | R | e +6 | g | a ±l° | ||

| подготовленных кромок свариваемых деталей | cварного шва | Номин. | Пред. откл. | ||||||

| C52 |  |  | Р; ЗП; Ф; ЗН | 7 | 4 | 18 | 2 | ±2 | 22° |

| 11 | 21 | ||||||||

| 16 | 6 | 27 | 15° | ||||||

| 20 | 29 | ||||||||

| 22 | 30 | ||||||||

| 30 | 31 | ||||||||

| 32 | 35 | 3 | +2 — 3 | ||||||

| 36 | 38 | ||||||||

| 40 | 36 | ||||||||

| 45 | 38 | 12° | |||||||

| 60 | 48 | ||||||||

| Условное обозначение сварного соединения | Конструкционные элементы и размеры | Способ сварки | s = s1 | e +6 | g | ||

| подготовленных кромок свариваемых деталей | cварного шва | Номин. | Пред. откл. | ||||

| С53 |  |  | P; ЗП; Ф | 16 | 26 | 2 | ±2 |

| 20 | 30 | ||||||

| 22 | |||||||

| 30 | 33 | ||||||

| 32 | 3 | +2 — 3 | |||||

| 36 | 35 | ||||||

| 40 | 36 | ||||||

| 45 | 37 | ||||||

| 60 | 46 | ||||||

| Условное обозначение сварного соединения | Конструкционные элементы и размеры | Способ сварки | s = s1 | b | e | g | ||||

| подготовленных кромок свариваемых деталей | cварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | |||

| С54 |  |  | ЗП; P | 3 | 1,5 | +1,0 — 0,5 | 8 | +2 | 1,5 | +1,5 — 1,0 |

| 4 | 9 | |||||||||

| 5 | 10 | |||||||||

| 6 | 12 | +3 | ||||||||

| 7 | 13 | +4 | ||||||||

| 8 | 14 | |||||||||

| 10 | 2,0 | +1,0 — 0,5 | 16 | 2,0 | +2,0 — 1,0 | |||||

| 12 | 18 | +5 | ||||||||

| 14 | 20 | ||||||||

| 16 | 3,0 | 22 | ||||||||

| 18 | 24 | +6 | |||||||

| 20 | 26 | |||||||||

| 22 | 28 | |||||||||

| 24 | 30 | +7 | ||||||||

| 25 | 32 | |||||||||

| Условное обозначение сварного соединения | Конструкционные элементы и размеры | Способ сварки | s = s1 | c | e | g | ||||

| подготовленных кромок свариваемых деталей | cварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | |||

| С56 |  |  | ЗП; P | 3 | 1,5 | +1,0 — 0,5 | 5 | +2 | 1,5 | +1,5 — 1,0 |

| 4 | 7 | |||||||||

| 5 | 8 | |||||||||

| 6 | 9 | |||||||||

| 7 | 2,0 | +2,0 — 0,5 | 10 | +3 | ||||||

| 8 | 12 | |||||||||

| 10 | 14 | +4 | 2,0 | +2,0 — 1,5 | ||||||

| 12 | 16 | |||||||||

| 14 | 20 | +6 | ||||||||

| 16 | 22 | |||||||||

| 18 | 24 | +8 | ||||||||

| 20 | 26 | |||||||||

| 25 — 30 | 35 | 3,0 | ||||||||

| 35 — 40 | 48 | |||||||||

Примечание. Допускается применение штуцеров и ниппелей с фаской.

| Условное обозначение сварного соединения | Конструктивные элементы и размеры | Способ сварки | s | К | В, не более | |

| подготовленных кромок свариваемых деталей | сварного шва | |||||

| Н3 |  |  | ЗП; Р | 2 — 20 | s+1 | 30 (при Dн до 32 включ.) 40 (при Dн св. 32 до 108 включ.) 50 (при Dн свыше 108) |

| Г | 1,6 — 7,0 | |||||

| Условное обозначение сварного соединения | Конструктивные элементы и размеры | Способ сварки | s | К | 1 ±5 | |

| подготовленных кромок свариваемых деталей | сварного шва | |||||

| Н4 |  |  | ЗП; Р | 2 — 20 | 1,3s+1 | 40 (при Dн менее 32) 50 (при Dн св. 32 до 108 включ.) 60 (при Dн более 108) |

| Г | 1,6 — 7,0 | |||||

Примечание. Значение «К» определяется при проектировании.

| Условное обозначение сварного соединения | Конструктивные элементы и размеры | Способ сварки | s | b,не более | К | К1 | |

| подготовленных кромок свариваемых деталей | сварного шва | ||||||

| У5 |  |  | ЗП; Р | 2 — 15 | 0,5 (при Dн до 45 включ.) | s+1 | s (при s до 3 включ.) |

| 1,0 (при Dн св. 45 до 194 включ.) | 3 (при s св. 3) | ||||||

| 1,5 (при Dн св. 194) | |||||||

| Условное обозначение сварного соединения | Конструктивные элементы и размеры | Способ сварки | Dн | b,не более | f | K, не менее | K1 | |

| подготовленных кромок свариваемых деталей | сварного шва | |||||||

| У7 |  |  | ЗП; Р | 14 — 25 | 0,5 | K — 1 | 3 | s (при s до 3 включ.) |

| 32 — 57 | 4 | |||||||

| 76 — 159 | 1,0 | 5 | 3 (при s св. 3) | |||||

| 194 | 6 | |||||||

| 219 | 1,5 | 7 | ||||||

| 245 | 8 | |||||||

| 273 — 325 | 9 | |||||||

| 377 — 530 | 10 | |||||||

Примечание. Значение «К» определяется при проектировании.

| Условное обозначение сварного соединения | Конструктивные элементы и размеры | Способ сварки | Dн | b,не более | f | К,не менее | |

| подготовленных кромок свариваемых деталей | сварного шва | ||||||

| У8 |  |  | ЗП | 14 — 25 | 0,5 | K1 | 3 |

| 32 — 57 | 4 | ||||||

| 76 — 159 | 1,0 | 5 | |||||

| 194 | 6 | ||||||

| 219 | 1,5 | 7 | |||||

| 245 | 8 | ||||||

| 273 — 325 | 9 | ||||||

| 377 — 530 | 10 | ||||||

Примечание. Значение «К» определяется при проектировании.

| Условное обозначение сварного соединения | Конструктивные элементы и размеры | Способ сварки | s = s1 | K | g | e | ||||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. Откл. | Номин. | Пред. Откл. | Номин. | Пред. Откл. | |||

| У16 |  |  | ЗП; Р | 2 | 3 | +1 | 1,5 | +1,0 — 0,5 | 4 | +2 |

|  | 3 | ||||||||

| 4 | 4 | 6 | ||||||||

| Условное обозначение сварного соединения | Конструктивные элементы и размеры | Способ сварки | s1 | b,не более | К | |

| подготовленных кромок свариваемых деталей | сварного шва | |||||

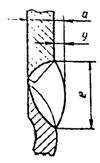

| У17 |  |  | Г | 1 — 7 | 1 | 1,3 толщины более тонкой детали |

|  | ЗП; ЗН; Р | 2 — 20 | 2 | ||

Примечание. Соединение применяется при отношении наружного диаметра ответвления к наружному диаметру трубы не более 0,5.

Примечание. Соединение применяется при отношении наружного диаметра ответвления к наружному диаметру трубы не более 0,5.

| Условное обозначение сварного соединения | Конструктивные элементы и размеры | Способ сварки | s1 | e | g +2 | ||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | ||||

| У19 |  |  | ЗП; ЗН; Р | 4 | 8 | +2 | 3 |

| 5 | 10 | ||||||

| 6 | 11 | ||||||

| 8 | 14 | +3 | |||||

|  | 10 | 16 | +4 | |||

| 12 | 19 | 5 | |||||

| 14 | 22 | +5 | |||||

| 16 | 24 | +6 | |||||

| 18 | 26 | ||||||

| 20 | 28 | ||||||

| 22 | 30 | ||||||

| 25 | 33 | ||||||

| Условное обозначение сварного соединения | Конструктивные элементы и размеры | Способ сварки | s2 | b | e | g | ||||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | |||

| У20 |  |  | ЗП; P; ЗН | 4 — 5 | 3 | +1,0 — 0,5 | 11 | +4 | 2,5 | +1 |

| 6 | 4 | ±1,0 | 14 | 4,0 | +3 | |||||

| 8 | 16 | +5 | 6,0 | |||||||

| 10 | 19 | +7 | 8,0 | |||||||

| 12 | 5 | 21 | 9,0 | |||||||

| 14 | 24 | +8 | 10,0 | ||||||

| 16 | 26 | 11,0 | +4 | |||||||

| 18 | 28 | 13,0 | ||||||||

| 20 | 30 | 14,0 | ||||||||

Примечания:

1. При способе сварки 3Н зазор b = 2,0+0,5.

2. Длина протачиваемой части приварыша, входящей в трубу, устанавливается при проектировании соединения.

3. Величина s2 приведена после растопки.

| Условное обозначение сварного соединения | Конструктивные элементы и размеры | Способ сварки | s1 | b | e | g | ||||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | |||

| У21 |  |  | ЗП; ЗН; Р | 4 — 5 | 3 | +1,0 — 0,5 | 10 | +2 | 2,5 | +1 |

| 6 | 4 | ±1,0 | 11 | +4 | 4,0 | +3 | ||||

| 8 | 14 | 6,0 | ||||||||

| 10 | 16 | +5 | 8,0 | |||||||

| 12 | 5 | 19 | +7 | 9,0 | ||||||

| 14 | 21 | 10,0 | |||||||

| 16 | 24 | +8 | 11,0 | +4 | ||||||

| 18 | 26 | 13,0 | ||||||||

| 20 | 28 | 14,0 | ||||||||

Примечание. При способе сварки НЗ зазор b = 2+0,5

5. При изготовлении тройников и крестовин из труб должны применяться типы сварных соединений, установленные для отростков с трубами, а при сварке тройников, крестовин и переходов с трубами или фланцами — соответственно типы сварных соединений труб с трубами или труб с фланцами.

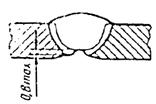

6. Сварка стыковых соединений деталей неодинаковой толщины при разнице, не превышающей значений, указанных в табл. 34, должна производиться так же, как деталей одинаковой толщины; конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по большей толщине.

Для осуществления плавного перехода от одной детали к другой допускается наклонное расположение поверхности шва (черт. 1).

| Толщина тонкой детали | Разность толщин деталей |

| До 3 | 1 |

| Св. 3 до 7 | 2 |

| Св. 7 до 10 | 3 |

| Св. 10 | 4 |

Черт. 1

При разнице в толщине свариваемых деталей свыше значений, указанных в табл. 34, на детали, имеющей большую толщину s1, должен быть сделан скос до толщины тонкой детали s, как указано на черт. 2 и 3. При этом конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по меньшей толщине.

Черт. 2

Черт. 3

7. Шероховатость обрабатываемых под сварку поверхностей — Rz не более 80 мкм по ГОСТ 2789 — 73.

8. Остающиеся подкладки и муфты должны изготовляться из стали той же марки, из которой изготовлены трубы.

Для труб из углеродистой стали допускается изготовлять остающиеся подкладки и муфты из сталей марок 10 и 20 по ГОСТ 1050 — 88.

9. Зазор между остающейся подкладкой и трубой для сварных соединений, контролируемых радиографическим метолом, должен быть не более 0,2 мм, а для соединений, не контролируемых радиографированием, — не более 0,5 мм.

Местные зазоры для указанных соединений допускаются до 0,5 мм и 1,0 мм соответственно.

10. Зазор между расплавляемой вставкой и торцевой или внутренней поверхностью трубы должен быть не более 0,5 мм.

11. В сварных соединениях отростков с трубами допускается присоединение отростков под углом до 45° к оси трубы.

12. В соединениях У18 и У19 размеры е и g в сечении А — А должны устанавливаться при проектировании, при этом размер е должен перекрывать утонение стенки трубы, образуемое при вырезке отверстия, на величину до 3 мм, а размер а должен быть не менее минимальной толщины стенки свариваемых деталей.

13. Швы с привалочной стороны фланцев допускается заменять развальцовкой конца трубы.

14. Предельные отклонения катета углового шва К, К1 от номинального в случаях, не оговоренных в таблицах, должны соответствовать:

+ 2 мм — при К ≤ 5 мм;

+ 3 мм — при 5 мм < К ≤ 12 мм;

+ 5 мм — при К > 12 мм.

15. Допускается выпуклость углового шва до 2 мм при сварке в нижнем положении и до 3 мм при сварке в других пространственных положениях. Вогнутость углового шва до 30 % величины катета, но не более 3 мм.

(Измененная редакция, Изм. № 1).

16. Для сварных соединений труб с толщиной стенки более 4 мм допускается сварка корня шва способом, отличным от основного способа сварки.

Сварка труб в стык. Подготовка труб под сварку, разделка кромок

Качественная подготовка и сборка труб под сварку может сэкономить значительное количество времени и денег и в конечном итоге повысить производительность всех операций.

Независимо от используемого процесса сварки, надлежащая подготовка перед началом работы является ключевой для обеспечения качества готового шва. Принятие необходимых операций подготовки сварных соединений может снизить риск появления дефектов в шве, а также сохранить деньги за расходные материалы.

Фото. Подготовка труб под сварку

Правильная подготовка труб под сварку помогает избежать таких проблем, как твердые включения, трещины в шве, не сплавления и низкая глубина проплавления. Предлагаю рассмотреть следующие ключевые этапы очистки и подготовки сварных соединений, которые помогут избежать некоторых распространенных проблем и ошибок при сварке труб.

Общие сведения по сварке трубопроводов

При монтаже трубопроводов, сварные стыки между трубами в трубопроводе могут быть поворотными, неповоротными и горизонтальными, как показано на рисунке ниже. Перед сборкой и сваркой необходимо проконтролировать следующие факторы: наличие сертификата на трубы, отсутствие эллипсности по диаметру трубы, отсутствие разностенности. Допускаемая величина разностенности составляет не более 10% от толщины стенок, но не более 3мм. Также необходимо обратить внимание на содержание различных химических элементов в составе трубы и определить, соответствуют ли эти значения требованиям, указанным в стандартах на эти трубы.

Читайте также: Титан металл особенности структуры + способы обработки

В каких условиях рекомендуется сваривать трубы?

Работы по сварке трубопроводов допускается выполнять при температуре окружающего воздуха не ниже -20°С. Если температура будет ниже, то расплавленный металл начинает активно поглощать различные газы (в основном, кислород и водород). В результате этого образуются поры и другие дефекты в сварных швах. Всё это значительно уменьшает механические свойства труб и снижает их эксплуатационные показатели.

Также необходимо учесть тот момент, что содержащиеся в металле трубы легирующие элементы сильно влияют на свариваемость. Поэтому, сварку труб, содержащих легирующие элементы, необходимо сваривать при температуре, не ниже -10°С из-за того, что при сварке данные трубы склонны к образованию холодных закалочных трещин в сварных швах. Иногда эти трещины выходят за границу сварного шва в зону термического влияния.

Для двутавровой балки

Это металлический профиль, в сечении похожий на букву H Он обладает повышенной устойчивостью к изгибным напряжениям и является часто применяемым несущим элементом в машиностроении и строительстве. Соединяется с другими элементами с применением таврового шва. Разделка под сварку также зависит от толщины профиля:

- 4-25 мм – односторонняя фаска;

- 26-60 мм – фаска делается с двух сторон;

Прокат большей толщины встречается редко, для него предусмотрены особые формы разделки и технологии сварочных работ.

Подготовка труб к сварке

Очистка стыков труб

Очистку свариваемых труб рекомендуется выполнять следующим образом. Следы от масел, красок, лаков и других органических покрытий убирают при помощи бензина, или специального растворителя. От грязи и ржавчины кромки можно очистить стальными щётками или абразивными кругами.

Разделка кромок труб под сварку

При подготовке стыков труб под сварку необходимо проверить следующие показатели: перпендикулярность торца трубы к её продольной оси. Суммарный угол раскрытия стыка должен составлять 60-70°. Величина притупления 2-2,5мм. Фаски с торцов труб можно снимать механической обработкой, газовой резкой или другими способами, которые позволяют получить нужную форму, размеры и качество поверхности обрабатываемых кромок. Схема разделки кромок указана на рисункесправа:

Сборка труб под сварку

При сборке стыков труб необходимо совмещать их кромки так, чтобы поверхности стыков обоих труб совпадали, и ось трубопровода не была смещена. Зазор между кромками должен быть в пределах 2-3мм и он должен быть равномерным по всему диаметру.

Сборку и центрирование возможно сделать вручную, но минусы этого процесса состоят в том, что он достаточно трудоёмкий и не способен обеспечить высокую точность. Для сборки труб на производстве пользуются центраторами. Для совмещения стыков магистральных труб большого диаметра используют внутренние центраторы, которые позволяют отцентрировать трубы по внутреннему диаметру.

Наружные центраторы позволяют центрировать трубы по наружному диаметру и их конструкция проще, чем у внутренних центраторов. Но при большой разностенности труб или при большой гибкости труб, с помощью наружного центратора сложнее обеспечить хорошее качество сварки.

После сборки труб диаметром до 300мм, стыки скрепляют прихватками, длиной 50-80мм в 4-х местах. При сварке труб диаметром более 300мм прихватки располагают равномерно по окружности, и рекомендуемое расстояние между прихватками составляет 250-400мм.

Прихватки, являются неотъемлемой частью сварного шва и они должны выполняться теми же сварщиками, которые в дальнейшем, будут проваривать стык трубопровода с использованием таких же электродов.

При сборке внутренними центраторами вместо прихватки лучше выполнять сплошную заварку корня шва. Особенно, если температура окружающей среды низкая. Этот приём позволяет уменьшить внутренние напряжения и снизить риск возникновения закалочных трещин в металле сварного шва и околошовной зоне.

Видео: газовая резка трубы со снятием фаски под сварку

Распространенные ошибки

Очень часто исправление дефектов и доработку сварочных соединений вызывает именно неаккуратная подготовка шва. Чтобы получить хорошие результаты сварки, избегайте этих распространенных ошибок:

Читайте также: Сварочный полуавтомат без углекислого газа для сварки проволокой

- Очень часто можно встретить скос кромок со слишком острым углом, что приводит к плохому проникновению сварочного шва в глубь сварочного соединения.

- Не достаточно хорошая очистка от масла, грязи, краски или лака основного металла. Неправильные методы очистки могут вызвать пористость шва. Использование шлифовальных машин наиболее быстрый способ очистки зоны сварки. Убедитесь что вы очистили по крайней мере 2-5 см от торца детали, чтобы предотвратить попадание в шов посторонних материалов.

- Не соблюдение технологических процессов выполнения сварных швов может показаться удобным для экономии времени и увеличения производительности, но это также может привести к дальнейшим доработкам, исправлениям и неудачным сварным швам. Перед сваркой труб следует ознакомиться с спецификациями и технологическими процессам, там обычно содержатся правильный угол скоса, размер зазора, размер корня шва и другие важные детали.

Правка

Выполнение правки подготавливаемых к сварке элементов проводится после их транспортировки, деформации, других факторов, влияющих на снижение качества валика.

Выправление деталей практикуется как холодным, так и горячим способом, в зависимости от их размеров, фактора искривленных зон. Правка происходит вручную либо с применением специальных механизмов.

Чугунные, стальные листы обрабатывают молотком либо кувалдой, при недостаточности же усилия, используется ручной винтовой пресс.

Последний выглядит в форме механизма, оборудованного двумя плитами, между которыми устанавливается для выправления деталь.

Правка листов, полос и профильного проката происходит на вальцовочных устройствах. Листы пропускаются через валки несколько раз, добиваясь выравнивания элементов.

Угловой металл правят на углоправильных валках, двутавр, балка-швеллер — приводных либо механических прессах.

Основной материал и присадок перед сваркой досконально очищается от коррозии, окалины, следов масла, влаги, других неметаллических загрязнений.

Пренебрежение правилом приведет к формированию в валиках пор, различных трещин, шлаковых образований, негативно влияющих на качество шва.

Станки для обработки кромок

Для этой операции применяют как универсальные инструменты, так и специализированное оборудование. Выбор типа зависит от объема работ.

В качестве универсальных инструментов используются угловые шлифмашины, напильники, другой ручной слесарный инвентарь.

Представлены на рынке и специальные устройства — кромкорезы и фаскосниматели. Их применение экономически оправдано при подготовке больших объемах однотипных швов.

Станок для обработки кромок под сварку

Зачистка

Процедура удаляет с подготовленных поверхностей различные следы загрязнений, химических налетов и оболочек. Существование даже небольших вкраплений грязи оборачивается растрескиванием валика, появлением пор, внутреннего напряжения.

Читайте также: Прямое лазерное выращивание: процесс

Удалению подлежит оксидная пленка, образующаяся на поверхности деталей при соприкосновении с воздухом. Налет является жаростойким, поэтому убирается щеткой по металлу либо болгаркой.

Промышленное производство предполагает зачистку конструкций пескоструйными, дробеструйнами станками, погружением обрабатываемых элементов в ванну, наполненную химическими реактивами.

Резка

Подготовленные к сварке единичные детали не будут усложнять операцией мерной разметки — подойдет механическая или термическая резка. Первый случай обусловливается ручными либо механическими инструментами.

Рассечение металла до 20 мм для прямолинейного среза проводится на гильотинных или пресс-ножницах. Криволинейные срезы дают роликовые ножницы, однако толщина детали не должна превышать 6 мм.

Круглые, фигурные стержни обрабатываются зубчатыми и фрикционными пилами.

Термическая резка обусловливается расплавом металла по заранее нанесенным меткам.

Работа выполняется с применением кислородного резака, электродуговой сварки и устройства, которое образует плазму при прохождении электрического тока между полюсами — плазматрона.

Температурная обработка осуществляется на полуавтоматических или станках-автоматах. Горючими смесями для черных металлов могут выступать ацетилен, пропан либо коксовая смесь, цветные — подвергаются плазменной резке.

Виды, типы, формы скосов для швов при ручной дуговой сварке

В ходе ручной электродуговой сварки используются следующие типы:

V-образная

прямая фаска с одной стороны используется для листового проката от 3 до 26 мм. Угол скоса определяется числом разделанных кромок:

- одна — 50°;

- две — 60°.

X-образная

скашиваются две стороны листа 12-60 мм. Угол фаски – 60°.

V- и X-образное соединения

U-образная

Криволинейная фаска на одной из сторон рекомендуется для заготовок от 20 до 60 мм. Эффективен при ручной электродуговой сварке. В этом случае достигается существенная экономия сварочных материалов за счет формирования сварочной ванны оптимальной формы. Повышается также и скорость сварки. Все это положительно влияет на себестоимость сварочных операций.

Разметка

Данная операция подготавливает элементы к точному их соединению, удалению несоответствия профилей, установке требуемых размеров. Не исключается, что их длину или ширину необходимо будет уменьшить.

Планировка деталей насчитывает несколько видов:

- ручную;

- оптическую;

- мерную — для длинномерных материалов.

Ручная единичная разметка обусловливается использованием металлической линейки, кернера, угольника, циркуля, рейсмуса, клямера, штангенциркуля.

При выполнении операции с небольшой партией однотипных заготовок практикуются алюминиевые или фанерные листы шаблонов.

Перед наметкой поверхность элементов покрывается меловой краской замешанной на клее. Недостатком процедуры считается трудоемкость, невысокая скорость исполнения.

Оптическая планировка проводится на разметочно-маркировочных станках. Скорость выполнения операции увеличивается до 1 000 см в минуту, за счет программирования механизма под установленные критерии.

Высокая производительность также достигается наличием пневматического крена, ускоряющего разметку.

Мерная заключает в себе сразу две функции — наметку и резку. Станок с числовым управлением программируется на выдачу заготовок заданной конфигурации.

Сварка трубопроводов: технологии, материалы, контроль

Сварка трубопроводов выполняется различными методами в зависимости от типа и условий функционирования конкретной трубы. Так или иначе, результат должен отвечать требованиям, изложенным в нормативных актах, регламентирующих данную сферу.

Одним из важных этапов сварных работ на трубопроводе является контроль качества соединений. В нашей статье мы расскажем, как осуществляется сварка труб, какие используются материалы и технологии, а также разберем состав работ для оценки пригодности сварных швов.

Нормативные документы для сварки трубопроводов

Основными документами, регламентирующими правила сооружения всех типов трубопроводов, являются СНиПы, на основании которых был утвержден СП 105-34-96 «Производство сварочных работ и контроль качества сварных соединений».

Этот документ отражает условия выполнения ремонтных работ и правила исправления дефектов, которые происходят во время сварных работ, цель проведения контроля швов, порядок проведения подготовки труб к запуску в эксплуатацию и требования к необходимому уровню квалификации сварщиков.

Помимо этого, разработаны технологические инструкции по выполнению сварочных работ на трубопроводах (ВБН А.3.1.-36-3-96 и ВСН 006-89) и по способам контроля их качества (ВСН 012-88).

Эти нормативные документы отражают основные положения технологий, применяемых при ручной и автоматической сварках при возведении любых типов трубопроводов.

Такие нормативные акты не относятся к сооружениям трубопроводов для транспортировки коррозионно-активных и агрессивных материалов.

Технической документацией, отражающей технологию сваривания труб, является ГОСТ, в котором подробно расписаны все необходимые требования к используемым материалам.

Страны СНГ при выборе стальных труб для сварки трубопроводов пользуются ГОСТ 8731-8734 группы B.

Сварочные материалы, используемые при строительстве трубопроводов, подбираются согласно требованиям, отраженным в ГОСТ 9466 –9467, а правила контроля качества сварочных соединений обозначены в ГОСТ 7512 и ГОСТ 14782.

В зарубежных странах при сварке таких магистралей в качестве нормативных документов используются международные и национальные стандарты. В развитых европейских странах и США часто применяется нормативная документация API 5D, BS 4515 и API 1104.

Контроль качества сварки трубопроводов должен проводиться согласно предписаниям, отраженным в международном стандарте ISO 8517 или его европейском аналоге EN 25817.

3 основных метода сварки трубопроводов

Метод электросварки трубопроводов

Несмотря на то, что относительно недавно соединение трубопроводов преимущественно производилось при помощи газовых горелок, сегодня для таких работ повсеместно используется электросварка. По-другому ее могут называть контактной или дуговой. По параметрам прилагаемых усилий она входит в дуговую группу термомеханических работ. Такой метод завоевал популярность из-за простоты проведения работ и его низкой стоимости.

Для выполнения сварки трубопроводов необходим трансформатор или инвертор. Такое оборудование предназначается для подачи заряда на электрод. Последний используется для обработки краев свариваемого элемента, при его соприкосновении с материалом возникает дуговой электрический заряд большой силы. Такая реакция сопровождается высокой температурой, благодаря которой и возможен процесс соединения труб.

Электросварка трубопроводов обходится дешевле по сравнению с газовым методом, но на выполнение шва требуются большие временные затраты. Этот метод обладает следующими преимуществами:

- универсальность;

- функциональность.

Метод холодной сварки при соединении трубопроводов

Такая технология регламентирована определенной технической документацией и является способом получения герметичных неразъемных соединений. При таком способе отсутствует нагревание свариваемых частей, а само стыковое соединение образуется при помощи деформации. При холодной сварке трубопроводов используются силы давления на детали, благодаря чему разрушается оксидная прослойка и происходит соединение заготовок на атомарном уровне, то есть возникает диффузия атомов.

Холодная сварки трубопроводов используется для:

- соединения деталей, изготовленных из одинакового металла;

- производства металлопроката, состоящего из нескольких слоев, представленных различными металлами;

- для армирования алюминиевых проводов с использованием меди.

Способ холодной сварки трубопроводов сегодня широко распространен в промышленности. Такая популярность обусловлена следующими его достоинствами:

- Отсутствие нагрева полностью исключает деформацию металлических деталей.

- Метод позволяет производить довольно аккуратное соединение, отличающееся повышенной герметичностью и прочностью. Помимо того, исключается необходимость в дополнительной обработке.

- Технология является безотходной (нет металлических брызг, остатков электродов и т. д.).

- Работа выполняется без использования электроэнергии.

- Метод является экологичным, так как нет выделения токсичных веществ и вредного для глаз сварщика излучения.

- Использование сварки взрывом позволяет соединять существенные площади материалов.

Метод газовой сварки трубопроводов.

Метод соединения труб с помощью газовой горелки используется очень давно, тем не менее он и по сей день считается одним из самых надежных при монтаже различных коммуникационных систем. Для проведения таких работ необходимо наличие специальных газовых горелок, способных разогреть кромочные поверхности трубы до высокой температуры.

В процессе нагревания кромки труб и соединительная проволока быстро доходят до температуры плавления, в результате чего металл начинает наплавляться друг на друга, что приводит к образованию неразъемного прочного соединения, имеющего высокую устойчивость к различным механическим воздействиям.

Перечислим главные преимущества метода газовой сварки трубопроводов, которые имеют разную направленность:

- высокая эффективность;

- получение качественного и аккуратного сварного соединения;

- относительная простота проведения процесса.

Есть и некоторые недостатки:

- к работе с газовыми горелками должны быть допущены только обученные сварщики-специалисты, обладающие определенными навыками;

- газосварка является достаточно затратным методом, так как подразумевает использование дорогостоящих ресурсов.

Выбор электродов для сварки трубопроводов

Диаметра электрода для сварки стальных трубопроводов с помощью электродугового метода зависит от толщины обрабатываемого проката. Перечислим, какие особенности обмазки и стержня электрода необходимо учитывать:

- Электроды марки АНО-24, АНО-21 и МР-3 используются для изготовления сварных швов, не предназначенных для работ под большим давлением (сточные трубопроводы, дренажные системы) и высокой скоростью потока. Для работы можно использовать переменный ток.

- Универсальные электроды марки УОНИ рекомендуют начинающим сварщикам. Они образуют прочное соединение с хорошей проваркой металла. При массовых работах с использованием электродуговой сварки трубопроводов они не эффективны, так как не обладают высокой скоростью изготовления сварного соединения, к тому же надо постоянно контролировать состояние дуги.

- Электроды японского производства марки LB-52U применяют для соединения магистральных и технологических трубопроводных линий, предназначенных для эксплуатации при высоком давлении. Они обладают свойством ровного горения даже в моменты некоторого «провисания» в напряжении сети.

- Для ручной дуговой сварки газовых трубопроводов высокого давления довольно часто используют электроды швейцарской фирмы ESAB, которые позволяют выполнять сварной шов хорошего качества. Электроды ОК 46 считаются универсальными, а марка ОЗС 12 применяется для обработки низкоуглеродистых сталей. При использовании ОК 74.70 и ОК 53.70 можно применять ток любой полярности, так как слой обмазки включает в себя защитный флюс, препятствующий реакции окисления расплавленной сварочной ванны.

- Отечественная марка ЛЭЗ ЛБгп используется для сварки тонкостенного трубного проката и нанесения финишного слоя на стыковых соединениях толстостенных труб.

- Э-09Х1МФ, УОНИИ-13/45 и Э42А предназначены для сварки тепловых трубопроводов из легированных сталей, толстый пласт обмазки типа Д формирует шлаковый слой, который защищает расплавленный металл от окисления.

Правильный выбор электродов во многом обеспечивает безаварийную эксплуатацию трубопроводных магистралей. Марка стали проката и стержня должны соответствовать друг другу, так как верно выбранное электродное покрытие влияет на степень защиты сварочной ванны.

Варианты соединений трубопроводов при сварке

Существуют следующие основные способы сварки трубопроводов:

- Соединение «встык» предполагает, что торцы двух деталей перед сваркой размещаются друг напротив друга, к примеру, торцы обеих труб.

- Тавровое стыковое соединение или сварка «в тавр» – способ, который наиболее часто применяется при врезке в трубу. Представляет собой соединение двух перпендикулярных относительно друг друга труб, по форме напоминающих букву «Т».

- Метод сварки «внахлест» используется при необходимости усиленной герметичности сборки из двух труб, или в тех случаях, когда существуют небольшая разность в диаметрах или наличие неровных поверхностей. При такой технологии необходимо край одной из труб развальцевать (увеличить изнутри ее диаметр при помощи специального инструмента) и надеть ее край на конец сопрягаемой поверхности.

- Сварка «угловая» представляет собой соединение двух труб под определенным углом. Наиболее часто применяются углы стандартного ряда: 45°, 60° или 90°.

Кроме этого, сварные соединения могут иметь отличие между собой по углу и месту расположения сварки. К примеру, горизонтальные швы будут при соединении труб, находящихся в вертикальном относительно пола положении, а вертикальные – когда обе трубы расположены горизонтально.

Так как при электросварке трубы могут располагаться как на полу, так и под потолком, то и швы будут отличаться друг от друга. При потолочном виде сварки трубопроводов положение электрода находится снизу заготовки, которая расположена выше головы сварщика, а напольный вариант предполагает сварку детали, требующих наклона к ней.

Требования и способы контроля качества сварки трубопроводов

Чтобы гарантированно обеспечить надежное сварное соединение, необходимо систематически контролировать качество шва. Это важная часть технологического процесса, подразумевающая определение отклонений, которые могут быть причиной разгерметизации системы трубопроводов при ее дальнейшей эксплуатации.

Процесс состоит из технологических операций, включающих в себя механические испытания части трубопровода со сварным соединением и систематический операционный контроль. Помимо этого, по всей толщине металла проверяется стык на «сплошность», так как сварное соединение должно представлять собой сплав без утончений, но при этом допускаются некоторые наплывы.

Рекомендуем статьи

- Виды сварных швов: разбираемся в классификации и особенностях

- Производство изделий из металла: технологии, преимущества, поэтапный контроль

- Сварка плавлением: где применяется и как производится

Гидравлические и пневматические испытания проводятся на специальных стендах. Для проведения стандартных способов контроля качества при сварке трубопроводов необходимо пользоваться ГОСТ 3242-79.

Существуют не только разрушающие, но и неразрушающие методы проверки качества шва:

- ультразвуковая дефектоскопия;

- гамма-излучение;

- способ с применением рентгеновского излучения;

- магнитографический контроль.

У каждого из них свои тонкости, которые так или иначе влияют на определение качества сварного шва.

При сварке трубопроводов все виды соединений не должны иметь прожогов, кратеров, трещин и подобных дефектов. Кроме этого, довольно критичными являются подрезы глубже 0,5 мм. Такое требование особенно важно учитывать при сварке трубопроводных магистралей, предназначенных для эксплуатации под давлением свыше 10 МПа.

Для определения качества соединения при сваривании металлов разной толщины применяются специальные методы. К примеру, при толщине стального листа более 16 мм необходимо пользоваться радиографическим способом. А проверка соединения из сталей марок ХГ, С и ХМ должна выполняться при помощи ультразвукового метода, при котором делают окончательную дефектоскопию.

Неукоснительное соблюдение последовательности проведения контроля качества сварных соединений является важным моментом в технологии процесса. К примеру, перед проведением контроля методом радиографии или ультразвуковой дефектоскопии следует пользоваться цветным или магнитопорошковым способом. Такое требование применяется ко всем зонам, находящимся от шва в пределах 20 мм.

В заключение следует сказать, что на технологию сварки трубопроводов могут влиять многие факторы, которые необходимо учитывать перед выполнением любых видов сварочных работ.

Источник https://weldering.com/gost-16037-80-soedineniya-svarnye-stalnyh-truboprovodov-osnovnye-tipy-konstruktivnye-elementy

Источник https://pressadv.ru/metally-svarka/podgotovka-trub-k-svarke.html

Источник https://vt-metall.ru/articles/765-svarka-truboprovodov/