Дуговая сварка труб: от подготовки до реализации

Дуговая сварка труб имеет свои особенности, которые выражаются не только в типе соединений, но и в проведении определенных манипуляций в зависимости от температуры окружающей среды. Под вид трубы и погодные условия подбираются соответствующие электроды и проводятся подготовительные операции.

Помимо правильного выбора электродов и прочих приспособлений, необходимо определиться и с методикой сварки. Существует несколько подходов, которые используются современными мастерами. Обо всем этом подробнее расскажем в нашей статье.

Подготовительный этап дуговой сварки труб

Начнем с оборудования, необходимого для работ, помимо сварочного аппарата. Рабочее место сварщика называется сварочным постом, который оборудуется такими инструментами, как:

- ящик для хранения электродов;

- электродержатель;

- комплект щупов;

- молоток;

- зубило;

- наждак;

- жестяной поддон для огарков;

- металлическая щетка;

- силовой кабель для дуговой сварки;

- комплект шаблонов;

- средства защиты (шлем, щитки).

Сварочный кабель должен быть гибким и иметь для данного сечения достаточную длину, не сковывающую работу сварщика.

Шлем и щитки призваны защищать лицо и в особенности глаза в процессе работ. Они необходимы, так как возникающее во время дуговой сварки излучение негативно влияет на кожные покровы. Шлем выполняется обычно из фибры либо специально подготовленной фанеры и весит в готовом виде до 600 г. Сварщики-любители иногда пренебрегают такой защитой, поскольку по их мнению она мешает работе. Но это оправдание ошибочно, ведь правильно используемый шлем или щиток не должны доставлять каких-либо неудобств.

На лицевой стороне шлема делается вырез 6х12 см, чего вполне достаточно для полноценного наблюдения за процессом. В случае самостоятельного изготовления защитного щитка следует иметь в виду, что смотровое стекло должно быть специальным, не пропускающим излучение в инфракрасном и ультрафиолетовом диапазонах. Снаружи этот фильтр можно дополнительно оснастить обыкновенным стеклом для защиты от брызг.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

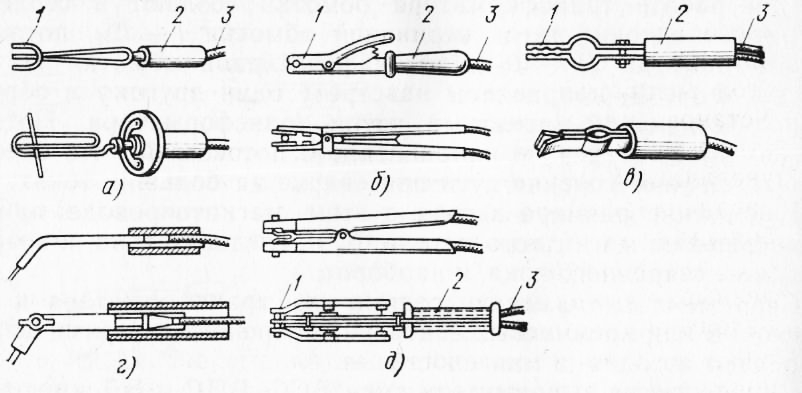

Другим важным приспособлением сварщика является электродержатель. Этот инструмент должен крепиться под любым углом для защиты от перегрева, а также иметь массу не более 500 г. Кроме того, необходимо обеспечить надежную изоляцию держателя от воздействия электрического тока. Если рассматривать предлагаемые на рынке три вида электродержателей (щипцовый, вилочный, с пружинящим кольцом), выбор лучше сделать в пользу первого.

От грамотной подготовки зависит в целом качество сварки. Поэтому перед началом сварочных работ следует выполнить ряд шагов, которые приведем ниже:

Все элементы, из которых собирается сварочная система, нужно тщательно осмотреть. Проверьте размеры каждой детали (длину, толщину, диаметр), состав, а также убедитесь в отсутствии брака, повреждений и деформаций.

Края свариваемых частей предварительно очищаются от следов коррозии, загрязнений, следов масла и влаги. Для этого используется иглофреза или обычная щетка. Рекомендуется также обезжирить кромки. Чтобы дуговая сварка выполнялась максимально качественно, края труб выправляются с обязательным контролем зазора. Если доступ к кромкам затруднен, используют газовую горелку для их прокаливания либо обрабатывают зазор сжатым воздухом.

Проверьте угол скоса и величину притупления – они должны находиться в диапазонах соответственно 60–70 мм и 2-–2,5 мм. Если после механической резки на кромках образовался наклеп, а также имеется литейная корка, эти дефекты следует удалить наждачным камнем.

Выбор электродов для дуговой сварки труб

Для соединения труб, которые будут использоваться для транспортировки магистрального газа, а также трубопроводов НКТ, желательно применять электроды ОК-46, ЛБ-52 либо УОНИ-13/55. В составе этих марок могут содержаться марганец, фосфор, кремний и сера, что вполне подходит для указанных целей. Среди этих электродов наиболее универсальны ОК-46, поскольку их поверхность покрыта рутиловым слоем. Этот вариант особенно удобен в случае дуговой сварки больших зазоров.

Но отдельно стоит остановиться на другой марке – LB 52U с основным покрытием. В составе таких электродов присутствует относительно малая доля водорода, что обеспечивает высокое качество шва. Дуга быстро разжигается и стабильно держится, полноценно проваривая соединяемые металлические части.

В случае дуговой сварки ответственных элементов труб (к примеру, поворотных), выполненных из углеродистой или низколегированной стали, специалисты советуют использовать специальные электроды МТГ-01К. Последние обеспечивают стабильную дугу с быстрым удалением шлака и образованием малого количества брызг.

Для данного случая наиболее подходящими считаются электроды Э42А и УОНИ 13/45 диаметром 3 мм. Они оснащены толстым покрытием, позволяющим работать с углеродистой сталью. Трубы отопления допускается варить также электродами марок Э-09Х1МФ и ЦЛ-20. Эти стержни дают прочный шов на трубопроводах из термоустойчивой стали. Как и в случае с Э42А и УОНИ 13/45, покрытие данных электродов достаточно толстое. Марку ЦЛ-9 с основным покрытием рекомендуют использовать при дуговой сварке труб из легированной, углеродистой стали, а также нержавейки. Благодаря малому содержанию водорода эти электроды дают превосходное качество шва.

При дуговой сварке отопительных трубопроводов, рассчитанных на повышенное давление непрерывно подаваемой воды, а также труб НКТ следует применять электроды марки МР-3. Данные стержни имеют диаметр 3–5 мм, выполнены из специальной проволоки и покрыты рутиловым слоем. Чтобы обеспечить максимальную герметичность шва, варить нужно короткой дугой, наклоняя электрод в сторону наплавления.

Важное значение имеет предварительная настройка тока. Напряжение должно быть не слишком малым, чтобы проварить металл, и не чересчур высоким, дабы избежать деформирования соединяемых частей. В связи с этим следует учитывать как толщину металлической стенки, так и размеры электрода.

В данном случае выбор марки электрода зависит от металла. Для медных трубопроводов используют МН-5, МНЖ5, для труб из нержавейки – НЖ-13, для чугунных – МНЧ-2. Если дуговая сварка выполняется в домашних условиях с использованием инвертора, причем варятся трубы из черного металла, допускается применение электродов марки МР-3с. Такие стержни способны соединять стенки толщиной 2,8 мм у трубопровода диаметром 32 мм, для чего достаточно малого тока.

Электродами марки МНЧ-2 варятся вертикальные швы, а ЦЧ-4 используются как при холодной, так и при горячей сварке, но при условии нижнего расположения стержня. Независимо от марки, каждый электрод должен обладать защитным покрытием (обмазкой), защищающим сварочную зону от окисления. Для соединения труб по возможности выбирайте стержни с толстым покрытием.

В процессе выбора расходников советуйтесь с продавцом и не забывайте внимательно изучать информацию на этикетках. В большинстве случаев для дуговой сварки трубопроводов могут быть использованы электроды от УОНИ, АНО, ОЗС, KOBELKO и ESAB. Из российских производителей качественную продукцию предоставляет завод, расположенный в Каменск-Уральске.

Методы дуговой сварки труб

Вручную трубы варят обычно в 2-3 слоя даже при небольшой толщине соединяемых краев. Многослойная дуговая сварка дает высокую плотность шва, который быстрее проваривается. Далее разберем основные методы соединения трубопроводов ручной дуговой сваркой: с поворотом стыков и без такового.

- Сварка вертикального стыка без поворота.

Шов здесь формируется в два этапа. Первоначально свариваемый стык по периметру разделяют на два участка вертикальной осевой линией. Каждый отрезок занимает в определенные моменты три положения:

- потолочное (1–3);

- вертикальное (4–8);

- нижнее (9–11).

Сварка участка в потолочном положении выполняется исключительно короткой дугой при соблюдении условия:

где d – диаметр электрода.

Завершают шов при его нахождении в нижней позиции.

Начинать варить нужно, смещаясь от вертикальной осевой линии на 10–20 мм. Перекрывающиеся швы образуют так называемое замковое соединение. Его длина варьируется от 20 до 40 мм в зависимости от диаметра трубопровода. Соответственно, чем крупнее труба, тем длиннее должен быть «замок».

В потолочной позиции шов варится «углом назад», а при переходе в вертикальное положение – «углом вперед». Как только дуговая сварка достигает точки 8, электрод располагают перпендикулярно. В нижней позиции варят снова «углом назад».

После окончания обработки первого участка следует подготовить второй, зачистив его начальную и конечную точку и плавно перейдя к зазору или к предыдущему шву. Последовательность действий при сварке такая же.

Корневой шов формируют электродом диаметром 3 мм. Силу тока рекомендуется варьировать в зависимости от положения: для потолочного – 80–95 А, для вертикального – 75–90 А, для нижнего – 85–100 А.

Хорошее качество шва без подварки достигается благодаря постоянному нахождению стержня в зазоре. Проплавленный внутри трубы шов проявляется выпуклой поверхностью, требующей механической зачистки в потолочной позиции.

Если толщина трубы превышает 8 мм, разделка заполняется неравномерно, обычно с отставанием в нижнем положении. Чтобы выровнять заполнение, следует в верхней позиции дополнительно наплавить валик. В предпоследних сварных слоях разделка должна быть не заполнена на глубину до 2 мм. Формирование облицовочного шва выполняется в один или несколько этапов.

По завершении предпоследнего валика разделку следует оставлять незаполненной на глубину от 0,5 до 2 мм. При этом по кромкам разделки металл должен быть переплавлен на ширину половины диаметра электрода.

Трубы диаметром до 150 мм со стенками толщиной до 6 мм допускается варить при постоянном значении тока. Таким же образом работа ведется при удаленном от сварочного места источнике питания (в монтажных условиях). В основном, режим тока выбирается относительно потолочного положения шва – в нижней позиции данной силы тока будет также достаточно. Когда шов переходит из потолочного в вертикальное положение, варить лучше прерывисто – путем периодического прерывания горения дуги, чтобы избежать чрезмерного проплавления.

Прерывание процесса при ручной дуговой сварке неповоротных стыков труб может выполняться одним из двух способов в зависимости от толщины стенок, величин зазора и притупления краев:

- На одной кромке работают непрерывно горящей дугой, затем ее обрывают при переходе на другую кромку, когда на первой сформируется ванночка. Прерывание должно быть достаточно коротким, не дающим шву полностью затвердеть, а шлаку – остыть.

- Если стенки имеют значительную толщину, прерывать дугу можно в пределах одной кромки.

Крайне нежелательно продолжать дуговую сварку в месте прерывания. Также не следует вести непрерывную дугу вдоль разделки с повторным возвратом на предыдущий шов.

- Дуговая сварка горизонтального стыка без поворота.

Работа выполняется с использованием электродов диаметром 3 мм. Величина сварочного тока зависит от толщины стенок трубы, толщины притупления и величины зазора. Электрод ориентируют под углом 8–90° к вертикали. Степень проплавления обеспечивается направлением наклона стержня: минимальная – при движении «углом вперед», максимальная – при движении «углом назад».

Если шов проплавляется недостаточно, работать нужно короткой дугой. Среднюю дугу выдерживают при нормальном проплавлении. Формируя корневой шов, желательно минимально ограничивать размеры сварочной ванны во избежание вероятных наплывов и подрезов.

Следующий валик должен плавить как корневой шов, так и две кромки трубы. Формирование второго валика выполняется при среднем режиме тока «углом назад». Значение угла наклона электрода прежнее. Шов варят со скоростью, обеспечивающей нормальный вид валика (без вогнутостей и выпуклостей).

Токовый режим при формировании третьего валика желательно повысить. Электрод ориентируют перпендикулярно либо «углом назад». Дуговую сварку ведут со скоростью, дающей выпуклый валик. Дополнительно должна формироваться полочка, которая удержит металл в ванне следующего валика. Дугу нужно вести по краю предыдущего валика.

Четвертый горизонтальный валик формируют на аналогичных третьему токовых режимах. Угол наклона электрода к вертикальной плоскости составляет 80–90°. Дуговая сварка ведется со скоростью, позволяющей плавить верхнюю кромку разделки, а также верх третьего и поверхность второго валиков. Текущий же валик должен иметь нормальный вид.

При формировании «замковых» соединений ширину шва сначала плавно увеличивают, а ближе к концу – уменьшают. Причем конечным участком перекрывают начало шва на 20–30 мм.

Дуговую сварку труб, производимую в несколько проходов, желательно выполнять по спирали. Такой метод позволит минимизировать количество «замков».

Облицовочный слой варится электродами, применяемыми на этапах заполнения разделки. Диаметр стержней не должен превышать 4 мм. Завершающий валик делается плоским и узким, поэтому формировать его нужно с более высокой скоростью.

- Дуговая сварка с поворотом стыка.

Первый слой формируется высотой 3-4 мм. Для этого выбирается диаметр электродов в диапазоне от 2 до 4 мм. Стержни большего диаметра, а также повышенный ток требуются при создании следующего слоя. Работа на данном этапе может выполняться одним из трех способов:

- Окружность стыка делят на четыре четверти. Два верхних участка сваривают. Затем труба поворачивается вдоль продольной оси на 180°, приваривают два других участка. Далее делается поворот на 90°, выполняется сварка верхней половины вторым слоем. Наконец, операция повторяется после поворота на 180°.

- Окружность стыка делят на четыре четверти. Сваривают участки 1 и 2, после чего труба поворачивается на 90°. Формируют слой по участкам 3-4, далее снова выполняют поворот трубы на 90°. Вторым слоем варят участки 5-6 и после поворота на 90° – участки 7-8.

- В случае дуговой сварки труб большого диаметра (свыше 500 мм) окружность стыка разбивают на несколько отрезков длиной по 150–300 мм каждый в зависимости от диаметра трубы. Шов ведут обратноступенчатым способом отдельно по каждому участку.

Третий завершающий слой во всех трех способах формируется в процессе вращения трубы. Дуговую сварку ведут при этом в одну сторону. Трубы малого диаметра (до 200 мм) допускается варить непрерывным швом без разделения на участки. В остальном технология аналогична созданию первых двух слоев, за исключением того, что первый слой формируется в противоположном направлении. Каждый слой следует делать с перекрытием предыдущего на 10–15 мм.

Дуговая сварка труб при низких температурах

Большая часть металлов с понижением их температуры испытывает повышение пределов твердости, прочности и текучести. С одной стороны, изменившиеся свойства можно было бы использовать, повысив для материала допустимые напряжения с целью облегчения конструкций. Но, с другой стороны, концентрация напряжений так или иначе присутствует почти во всех конструкциях. А с понижением температуры металлы становятся гораздо более чувствительны к повреждениям.

Изменяться свойства металлов при этом могут по-разному, в зависимости от нескольких параметров: кристаллической решетки, зернистости, химического состава, характера термообработки. Также влияют оказываемая на материал нагрузка и его напряженное состояние. Если с падением температуры металла или сплава предел текучести растет незначительно относительно предела прочности, такой материал считают хладостойким. Почти неизменными у него остаются ударная вязкость и пластичность. Если же разница между изменениями предела текучести и предела прочности гораздо более существенная, а пластичность резко падает, металл относят к хладноломким.

Дуговая сварка труб при низкой окружающей температуре приводит к тому, что металл в сварочной ванне очень быстро охлаждается и кристаллизуется. В результате часть газов и оксидов не успевает покинуть поверхность шва, что увеличивает в нем содержание кислорода, азота, водорода и неметаллических соединений. Это служит причиной возникновения многочисленных пор, трещин горячего и холодного происхождения. Вероятность появления «горячих» трещин тем больше, чем быстрее происходит упругопластическая деформация при температурах нахождения металла в хрупком состоянии.

Сварочные материалы при отрицательных температурах также теряют свои полезные свойства. Из-за попадания влаги наплавленный металл получается слишком пористым. Чтобы обезопасить электроды, флюсы и проволоку от воды, нужно их не только должным образом хранить и своевременно просушивать. Важен правильный подбор материалов для работы в зимнее время с тем расчетом, чтобы увеличить раскислительную способность шлаков и обеспечить полноценный выход газов.

Низкая температура окружающей среды приводит также к повышенному теплоотводу во время дуговой сварки труб. В результате металл хуже проплавляется, местами могут возникнуть непровары.

Эти дефекты можно устранить, если предпринять некоторые технологические меры:

- окисление шва;

- повышение погонной энергии дуги;

- формирование швов в нужной последовательности;

- дуговая сварка несколькими слоями;

- создание разделки кромок, которая обеспечила бы определенную форму шва, способствующую быстрому выведению газов и неметаллических элементов;

- предварительный нагрев трубы перед сваркой;

- удовлетворение особых требований, предъявляемых к электродам и другим сварочным материалам;

- иные мероприятия.

Сам металл должен иметь более высокую температуру хладноломкости по сравнению с температурой эксплуатации. Это способствует высокому качеству сварного шва в процессе сварки в зимнее время.

Соединение можно сделать наиболее качественным, если:

- максимально рационально конструировать сварные соединения;

- использовать исключительно высококачественные сварочные материалы;

- соблюдать технологию и правильно применять режимы сварочных работ, благодаря чему будет обеспечена повышенная теплопередача (к примеру, сварку труб ручной дуговой сваркой либо в автоматическом режиме в условиях отрицательных температур рекомендуют производить на постоянном токе с обратной полярностью);

- при необходимости дополнительно подогревать соединяемые кромки и затем замедлять охлаждение готового шва;

- обеспечить сварщика спецодеждой, защищающей от холода, организовать рядом с рабочим местом пункт обогрева, предпринимать другие меры защиты от воздействия низких температур;

- своевременно снабжать сварочный пост сухими электродами в достаточном количестве;

- строго соблюдать технологию сварочно-сборочных работ, включающих сборку деталей в определенном порядке, очистку соединяемых кромок от воды и снега.

Появляющиеся трещины часто образуются внутри кратеров швов. По этой причине начинать дуговую сварку следует на основном металле, выводя затем на эту основу кратеры, а в качестве манипуляторов лучше использовать специальные приспособления, не оказывающие значительных напряжений на металлоконструкцию.

Проверка качества дуговой сварки труб

Формируемый сварной шов неизбежно приводит к образованию различных дефектов в металле трубы. Как правило, это происходит в процессе охлаждения или нагрева. Другие повреждения возникают по причине несоблюдения требований во время сварочных работ.

Появляющиеся изъяны в итоге ухудшают качество всей трубы, поэтому выявлять и предотвращать их нужно заранее. Перечислим эти дефекты ниже:

- Нарушение структуры металла. В результате данного изъяна образуется крупнозернистость материала, причем зерна по краям окисляются из-за повышения содержания оксидов.

- Повышение содержание газов, увеличение пористости. Поры могут формироваться группами, по отдельности или образовывать своеобразные мостики. Выходящие на поверхность металла пористые структуры называются свищами.

- Загрязнение шва шлаками. Данные примеси заметно уменьшают изначальную прочность.

- Образование трещин. Как правило, формируются около шва, могут быть различными по типу и размерам.

- Непровары. Под этим словом понимаются локальные участки сварного шва, в которых отсутствует сцепление с основным металлом.

- Прожигание отверстий в швах. Происходит в результате вытекания из сварных швов расплавленной массы.

- Образование подрезов. Так называют канавки, образующиеся вдоль швов вблизи границ с основным металлом.

- Деформирование сварных швов.

Выявлять и впоследствии устранять нужно каждый из перечисленных дефектов. Только тогда можно будет говорить о максимально качественной дуговой сварке трубы. При этом оценивается влияние каждого изъяна на работоспособность всего трубопровода. В противном случае устранить полностью неисправность до эксплуатации не получится.

Анализ качества трубы начинается с ее внешнего осмотра, как визуального, так и с использованием различных измерительных средств. На данном этапе выявляется внешнее негативное влияние, определяется удовлетворение требованиям и нормам действующих законов.

Визуально можно обнаружить даже небольшие повреждения шва, если предварительно очистить и обработать его участок с использованием спирта или слабой кислоты.

Для определения отклонений в геометрии потребуются линейка и штангенциркуль. Значительно облегчат работу достаточно яркое освещение и 8–10-кратная лупа.

Существует несколько способов проверки соединений в трубах. Выбрать наиболее оптимальный из них несложно, следует лишь оценить сварную конструкцию по некоторым параметрам:

- технические характеристики и показатели экономии;

- особенности производства конструкции;

- текущее состояние рабочей поверхности;

- тип и толщина сварного соединения;

- физические свойства металла.

Важно учитывать, что группа методов проверки, не предполагающая разрушение, способна выявлять дефекты лишь косвенным образом.

Каким образом определить объем работ по проверке соединений?

Для каждого конкретного метода он будет индивидуальным, основанным, как правило, на требованиях действующих норм в соответствующей сфере. Величина объема контрольных мероприятий выражается в процентах от суммарной длины сварных соединений. Если это соотношение составляет менее 100 %, участки проверки нужно определить максимально точно, составив подробную схему.

Предварительно нужно знать категорию соединения данной трубы, назначение и условия эксплуатации трубопровода. А также следует учитывать возможные последствия, которые могут возникнуть в результате разрушения того или иного участка.

Фактически неразрушающие методы контроля стали основным средством проверки сварочных соединений в различных отраслях промышленности. Причина такой популярности заключается в том, что использование данной методики позволяет полностью удовлетворять предъявляемые требования, которых существует множество. Автоматизация процесса и использование максимально надежных инструментов облегчат эту задачу. Важны доступность этих средств в рамках производства, их долгий срок службы, а также простота методик проверки.

Технология ручной дуговой сварки труб

Между тем, не многие умельцы в совершенстве знают не только основную технологию сварочного процесса, но и многие мелочи, без которых невозможно выполнить качественное соединение труб.

Особенно это актуально для начинающих мастеров, которые только познают азы и осваивают обязательные уроки сварочного дела.

Технология дуговой сварки имеет определенные моменты, которые следует освоить в первую очередь.

Следует отметить и то, что типы и способы, которые применяются в настоящее время для сварки труб, достаточно разнообразны.

Между тем, тот, кто хочет действительно освоить все уроки сварочного дела для начинающих не должен рассчитывать на то, что ему поможет в этом Википедия, так как теория никогда не заменит практику.

В сварочном деле большое значение отводится соответствующему ГОСТ, которым регламентируется не только маркировка электродов, но и проводится классификация швов.

В любом случае, для того чтобы полностью освоить виды и типы сварки, а также научиться качественно варить трубы, необходимо пройти не только теоретические уроки, но и попробовать это дело на практике.

Для начинающих мастеров техника ручной дуговой сварки подробно представлены на видео, которое размещено ниже.

Все об электродах

Дуговая сварка активно используется не только в промышленных целях, но и очень часто в домашнем хозяйстве для самых разных целей, в том числе и для того, чтобы варить трубы.

В этом случае особое значение приобретают электроды для ручной дуговой сварки, при помощи которых буде выполняться сварочное соединение труб между собой.

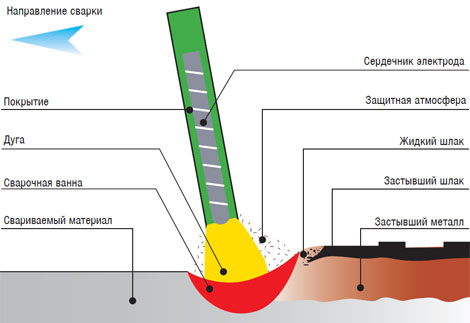

Элементы, при помощи которых выполняется сварочное соединение, представляют собой определенных размеров стержень, выполненный из металла, на который особым способом нанесена специальная обмазка.

Главная и единственная задача такой обмазки — это образование в процессе работы шлака. По своей сути шлак — это неметаллический сплав, вес которого значительно меньше металла.

Электрододержатели для ручной дуговой сварки: а — вилочные, б — пружинные, в — зажимные, г — безогарковые, д — двух-электродные; 1 — зажимные губки для электрода, 2 — рукоятка, 3 — электрический провод

Его основное предназначение — это образование специфического защитного покрытия, которое необходимо в процессе проведения соединений для того, чтобы снизить попадание из атмосферного воздуха азота и кислорода, влияющих на качество шва.

После того как будет окончена работа по сварке труб, образовавшейся на их поверхности шлак, необходимо в обязательном порядке сбить специальным металлическим молоточком.

На различные виды и типы электродов установлена своя классификация, кроме этого, они регламентируются ГОСТ.

В настоящее время в специализированных магазинах представлен большой выбор этих элементов, которые различаются между собой, главным образом, по типу покрытия, классификация которого тоже строго определена.

ВАЖНО ЗНАТЬ: Все о контактной сварке — технология и аппараты

Каждый такой тип предназначен для решения определенного круга задач. Так, для сварки труб большого размера желательно использовать элементы с целлюлозным нанесением.

В свою очередь, рутиловое покрытие подходит для создания угловых швов, установки прихваток и так далее.

Большим спросом пользуются те электроды для ручной дуговой сварки, которые имеют рутилово-кислотное нанесение, так как при их использовании значительно снижается общий расход самих электродов.

В некоторых отдельных случаях используются электроды с рутилово-целлюлозным покрытием, особенно тогда, когда необходимо выполнить сложное соединение.

Каждое покрытие регламентирует соответствующий ГОСТ, классификация, кроме этого, под них подбираются и определенные режимы работы.

Есть у электродов и своя классификация, а также маркировка, позволяющие узнать их основные характеристики.

Виды оборудования

Техника ручной дуговой сварки требует сварочный аппарат, который является обязательным атрибутом любого сварочного процесса, в том числе, и при необходимости выполнить соединение труб.

Для этих целей можно использовать либо обыкновенный сварочный трансформатор, либо выпрямитель, либо инвертор. В настоящее время в специализированных магазинах предлагается большой выбор техники данного вида.

Следует отметить, что сварочный аппарат, который подходит для использования в бытовых условиях, стоит намного дешевле профессиональной техники данного вида.

Основным элементом такого устройства является трансформатор, который и вырабатывает ток с необходимыми характеристиками.

Определяется классификация трансформатора и его параметры маркировкой, которая нанесена на каждый аппарат. Сварочный трансформатор должен соответствовать ГОСТ и отвечать определенным стандартам, соблюдаться классификация.

Каждый сварочный аппарат имеет определенные режимы функционирования, которые определяются, исходя из поставленных задач.

Любой аппарат для сварки должен содержать в комплекте и специальные кабеля, размеры и сечения которых определяет ГОСТ.

Как правило, для сварки труб подходит практически любой аппарат, который может обеспечить требуемые способы работы.

Видео:

В настоящее время соединение труб методом сварки осуществляется несколькими различными способами. Очень часто производится варка встык или внахлест.

Также для труб подходят тавровые и угловые типы выполнения соединения. Чтобы выполнить необходимое соединение, в некоторых случаях могут быть использованы либо горизонтальные, либо вертикальные положения шва.

Кроме этого, достаточно редко используется нижнее или потолочное положение. Рекомендуется для соединения труб использовать соединение непосредственно встык, так как в этом случае кромки будут проварены по всей своей площади.

В том случае, если у труб большая толщина стенок, то на их поверхность следует в обязательном порядке накладывать как наружные, так и внутренние швы.

Чтобы варить было удобней, рекомендуется использовать специальные электрододержатели для ручной дуговой сварки. О том, как работает сварочный трансформатор, подробно рассказано на видео выше.

Некоторые характерные особенности сварки дугой

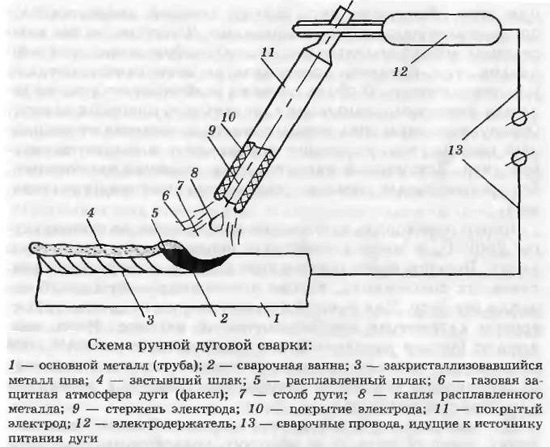

Суть выполнения дуговой сварки заключается в том, что под действием электрической дуги, которую образует трансформатор, стержень электрода начинает расплавляться.

ВАЖНО ЗНАТЬ: Советы по пайке медных труб своими руками

Расплавленный таким образом металл со стержня в виде небольших капель, сверху покрытых шлаком, начинает поступать в так называемую сварочную ванну.

В этой специфической ванне производится особым образом смешивание металлических капель электрода с основным металлом заготовки, после чего можно наблюдать всплытие шлака в расплавленном состоянии.

Выбор режима работы аппарата, а также движение и скорость электрода оказывают определенное влияние на качество образующегося на поверхности шва.

В свою очередь, размеры образующейся сварочной ванны в большей степени зависят от того, какой режим работы использует трансформатор, а также от марки материала.

Большое значение играет такой параметр, как длина дуги. В момент работы вокруг нее начинает образовываться определенная газовая оболочка, которая способствует вытеснению воздушных масс из рабочей зоны.

Следует отметить и то, что образующейся на поверхности шлак, выполняет роль своеобразной защиты расплавленного металла от взаимодействия с атмосферой.

Аналогичным образом производится и ручная дуговая сварка покрытыми электродами, предназначенными для определенной марки металла.

В процессе работы варить надо максимально плавно, чтобы обеспечить равномерное расплавление металла.

Особенностью дуговой сварки ручного типа является то, что зажигание дуги осуществляется в момент, когда кончик электрода кратковременно касается с поверхностью материала.

В зависимости от марки материала, следует контролировать толщину наплавления металла, для чего варить необходимо скользящим движением.

На качество шва оказывает влияние и выбор режима, на котором работает трансформатор. Его установка должна производиться в соответствии с характеристиками материала.

На видео ниже более подробно рассказано о том, как варить дуговой сваркой в ручном режиме.

Технология сварки

В обязательном порядке перед тем, как будет произведен сварочный процесс труб между собой, выполняются подготовительные мероприятия.

Для начала следует по периметру очистить грязь и жир с поверхности труб, после чего произвести их выравнивание. Также подбирается режим дуговой сварки, и тип используемых электродов.

Аппарат необходимо подключить к сети и присоединить к нему кабели с держателем, как указывает соответствующая маркировка. Далее запускается трансформатор, и выполняются прихватки.

Следует помнить, что соединение встык осуществляется без остановок, при этом необходимо контролировать движение и скорость электрода.

Вообще, движение и скорость ведения электродов по поверхности определяется, исходя из характеристик материала. В любом случае, варить надо плавно и равномерно, а шов соответствовать ГОСТ.

Толщина стенки металла определяет и количество наносимых швов. Самый первый шов в обязательном порядке должен обеспечить максимальный провар корня.

После того как основной слой будет нанесен, необходимо выполнить тщательную проверку и полностью отбить весь образовавшийся сварочный шлак.

При работе с электродуговой сваркой ручного типа все последующие слоя наносятся при минимальном вращении трубы в противоположном направлении от предыдущего слоя.

Технология ручной дуговой сварки выбирается, исходя из поставленных задач и характеристик материала.

После нанесения на поверхность слоя в обязательном порядке отбивается сварочный шлак непосредственно перед тем, как будет наноситься следующий.

ВАЖНО ЗНАТЬ: Советы и уроки по дуговой сварке

Движение электрода по поверхности всегда должно быть плавным, что обеспечит глубокий провар материала. Самый последний накладываемый шов должен быть выполнен максимально ровно.

Варить следует в обязательном порядке в маске и специальном защитном костюме, чтобы полностью исключить риск возникновения травм.

При работе аппарат и трансформатор не должны перегреваться.

Выбор режима сварки всегда зависит от поставленной задачи, а также характеристик материала. В любом случае, по окончанию работ шов должен получиться ровным и отвечать всем требованиям соответствующего ГОСТ.

О том, как самостоятельно выполняется дуговая сварка ручного типа, рассказано на видео ниже.

Режимы и ГОСТы

Обыкновенный универсальный аппарат для сварки дугой ручного типа может обеспечивать различные виды режимов его функционирования.

Данная функция позволяет обеспечить контролируемость некоторых параметров. На корпусе любого аппарата выполняется соответствующая маркировка, классификация, по которой можно произвести выбор необходимого режима.

Качество соединения при выполнении дуговой сварки ручного типа во многом зависит от правильно подобранного режима ее работы.

Так, на выбор режима оказывают влияние диаметр используемого электрода, выбранный параметр тока, а также показатели напряжения непосредственно на дуге.

Кроме этого, во многом он зависит и от марки самого материала.

Для дуговой сварки можно самостоятельно произвести расчет режима ее работы, для чего следует взять толщину материала и габариты используемого электрода и варить им.

Для того чтобы при выполнении соединения дуговой сваркой шов был высокого качества, необходимо изучить соответствующий ГОСТ.

Данный ГОСТ указывает, главным образом, на те параметры, которые необходимо соблюдать для выполнения соответствующей работы качественным образом.

Он регламентирует размеры соединений, особенности конструктивных элементов, типы и марки материалов, которые следует использовать в процессе работы.

Аппарат для дуговой сварки должен в полной мере обеспечивать выполнение ГОСТ. Следует отметить и то, что выбор режима работы для дуговой сварки также следует делать, исходя из рекомендованных нормативов.

Различные виды нормативов при их строгом соблюдении дают возможность производить работу максимально качественно.

Следует отметить и то, что дуговая сварка ручного типа может быть использована для работы с самыми разными видами металлов, для каждого из которых в отдельности подбираются только свои параметры выполнения соединения.

Ниже размещено видео с обучающим курсом об ошибках начинающего сварщика.

Овладеть азами такой сварки ручного типа должен каждый уважающий себя домашний мастер. Это даст возможность ему выполнять огромное количество всевозможной работы по дому самостоятельно.

По своей сути технология выполнения самых разных операций на аппарате для дуговой сварки относительно простая и не требует каких-то профессиональных навыков и знаний.

Если подходить к делу ответственно и хорошо изучить видео уроки для начинающих в нашей статье, то научиться пользоваться сваркой данного типа можно достаточно быстро.

Похожие статьи:

- Технология аргонно-дуговой сварки

- Технология газовой сварки металлов и труб

- Технология лазерной сварки металлов

- Технология сварки нержавейки

- Советы и уроки по дуговой сварке

Технология соединения труб ручной дуговой сваркой

Соединение металлических конструкций, в том числе труб, часто выполняется вручную. Сделать это своими силами могут почти все, кто владеет навыками сварки. Надо только внимательно разобраться с особенностями конкретной работы.

Особенности

Ручная дуговая сварка труб подразумевает сильный прогрев на участке, куда прикладывают электроды. Ведь через него проходит мощный разряд (дуга). Она плавит металл и заставляет его капли течь вниз, к месту, где соединяются элементы трубопровода. Поверхностные слои их неизбежно плавятся, но при этом капли, пришедшие сверху, теряют тепло и застывают. Они делают шов герметичным и обеспечивают стыковку деталей.

Важно: металлургический шлак, присутствующий в электроде, находится в верхней части расплава, пока тот не затвердеет.

Несомненными достоинствами электродуговой технологии выступают:

- простота (эта работа по силам любым квалифицированным сварщикам);

- надежная герметизация формируемых швов;

- механическая прочность связки металла.

Как подготовиться?

Сварка труб больших диаметров, таких как на магистралях газопровода, производится с применением электродов, покрытых пленкой из целлюлозы. Если понадобилось соединить угловые швы и сделать так называемые прихватки, применяют элементы с внешним слоем из рутила. Наиболее сложные манипуляции проводятся электродами, сочетающими два указанных типа элементов. В дополнение к таким деталям и сварочным аппаратам потребуется брать выпрямляющие трансформаторы. Впрочем, опытные профессионалы советуют применять инверторы.

Среди сварочных аппаратов предпочтительны системы, позволяющие обрабатывать металл в различных режимах. Но среди них обязательно должен быть тот, что поможет варить определенную марку стали в трубах заданной толщины. Качество получаемого стыка в первую очередь определяется именно электродами и настройкой техники. Возможности сварочных систем примерно одинаковы, и доля откровенно некачественных среди них мала. Предварительно, как и при других методах соединения, придется устранить любую грязь и масляные пятна.

Составные части будущего или ремонтируемого трубопровода ставят стык к стыку и максимально выравнивают. Настроив сварочный режим и закрепив требуемые электроды, ставят на трубы контакты, при помощи которых обеспечивается заземление. Повысить надежность будущих контактов могут прихватки. Так называют мелкие швы, обеспечивающие точное размещение присоединяемых деталей. Когда они сформированы, как раз и начинается серьезная работа.

Рекомендации

Кроме норм, которые устанавливает ГОСТ, требуется учитывать и многолетнюю практику сварщиков. Из нее следует, что запуск аппарата должен происходить сразу при легком касании электродом металла. Нужно ни на секунду не упускать из виду, какова длина дуги. Именно от нее зависит величина газовой сферы, мешающей воздуху попадать в обрабатываемую область.

Важно: хотя работы должны проводиться споро, нельзя совершать резких движений электродом.

Любой неосторожный маневр может нарушить равномерность распределения плавящегося металла. Чтобы повлиять на толщину наплавляемого металлического слоя, нужно осторожно двигать всем корпусом то в одну сторону, то в другую. Это зависит от того, куда именно должно вестись наплавление. Работая с трубами большой величины, делают швы внутри и снаружи. Особенно это важно при значительной толщине металла.

Технологический процесс

Работа с разворотом стыка начинается с формирования прихваток, после чего делается два генеральных шва. Теперь можно повернуть трубу на 90 градусов и сделать последние швы, добившись герметичности связки металла. Чтобы исключить прожоги, первый ход делают электродом диаметром 4 мм.

Оптимальные марки:

Электрическая дуга в таком режиме должна иметь силу тока в 130 А (погрешность — максимум 10 единиц). На втором и третьем слоях берут уже электроды габаритом 5 или 6 мм, ток усиливают до 200 и даже до 250 А. Иначе ведется сварка неповоротных стыков. Необходимость в ней возникает на трубопроводе, который не получается передвигать. Исходный слой варят снизу вверх, последующие — на усмотрение сварщиков — выполняются иногда и в противоположном направлении.

Самые трудные для доступа места провариваются через техническую врезку. Когда соединение частей, вплотную прилегающих к подушкам из бетона или к стенам из кирпича, закончено, подготовленное отверстие нужно вновь заварить. Особенно сложно выполнять сварку зимой, поскольку обрабатываемая область быстро остывает. При этом уход из нее горячих газов усложняется, что может сделать трубу хрупкой; только искусные профессионалы смогут минимизировать такой риск. Не менее важно избегать возникновения горячих трещин и непроизвольной закалки металла. В этом случае в отличие от металлургической обработки она ухудшает результат.

Рекомендуется:

- еще плотнее, чем в теплый сезон, стыковать соединяемые детали;

- согревать металл до легкого красного тона;

- повышать силу тока до 20% против штатных рекомендаций.

Подобные меры помогут создать вполне вязкий шов с нормальной пластичностью. Выровнять свариваемые трубы помогают мелкие деревянные бруски определенной толщины. В любом случае дуговая сварка трубных стыков производится непрерывно, и скорость передвижения электрода менять нельзя. Нежелательно забывать и о собственной безопасности, о ношении защитных масок и плотных костюмов.

Поворотные стыки можно варить так:

- условно разбить их на 4 сегмента;

- сварить два, сделать поворот стыка на 180 градусов;

- соединить прочие отрезки;

- после поворота на 90 градусов формировать вторую линию;

- перевернуть трубу на 180 градусов, после чего доварить недостающую пару частей.

Поворотные стыки малого диаметра — до 200 мм — обычно сваривают монолитным швом. При этом вращается сама труба, а деление на отрезки не применяется. К сведению: 2 и 3 линии идут в противоположные стороны, а соприкасающиеся слои делают с набегом 0,1-0,15 см. Свою специфику имеет и работа со сталью увеличенной крепости. Только специально подобранный тепловой режим поможет избежать возникновения внутри мартенсита трещин от закалки.

Очень важны и характеристики сварочных материалов. От них зависит, будет ли наплавленный слой стали довольно крепким, не окажется ли он ослаблен по сравнению с основной частью. Варят упрочненную сталь как с термической обработкой стыков, так и без нее. Используют электроды, имеющие сопротивление на разрыв от 600 МПа и выше. Все перечисленные манипуляции, заметим, проводятся в обычной атмосфере.

Обработка в инертном газе

Аргонодуговая сварка труб, наряду со сваркой под защитой гелия, нужна при получении тонкой трубной продукции с прямыми швами. Технология отработана для конструкций диаметром 1,5-42,6 см при толщине стенок 0,02-0,5 см. Аргонодуговая сварка может соединять трубы, сделанные из стали со значительным количеством легирующих добавок. Но за 60 секунд сварщик соединит всего 50-150 см шва, что гораздо меньше, чем в других технологиях. Допускается применение тех же систем, что и при сварке радиочастотным методом или электрическим сопротивлением.

Но генератор или трансформатор заменяют внутри на особую аппаратуру. При работе используют не подверженные плавлению электроды. Края заготовок не только плавятся, но и сжимаются под действием опорных валков. Если используется внутренний поддув, удается сократить размер нежелательных элементов. Поскольку стенки не толще 0,3 см, а сварочное давление велико, присадочный материал использовать необязательно.

Аргон как изолирующий газ хорош не только из-за устойчиво горящей дуги, но и благодаря уменьшению провисания металла. В этом смысле он лучше гелия подходит для работы с нержавеющими сортами стали, с титаном. Когда нужно варить трубы диаметром до 10 см, требуется электрод из вольфрама внешним сечением 0,4 см. Для работы используют постоянное электричество под напряжением от 12 до 15 В и с силой до 200 А. Варьируя эти показатели, можно выбрать оптимальный режим для соединения труб конкретного размера.

О том, какая используется технология соединения труб дуговой сваркой, смотрите в следующем видео.

Источник https://vt-metall.ru/articles/405-dugovaya-svarka-trub/

Источник https://rezhemmetall.ru/ruchnaya-dugovaya-svarka.html

Источник https://stroy-podskazka.ru/vodosnabzhenie/truby/soedinenie-ruchnoj-dugovoj-svarkoj/