Требования к проектированию печатных плат

Настоящая инструкция устанавливает требования к печатным платам, предназначенным для автоматического монтажа поверхностно-монтируемых компонентов, которые должны быть соблюдены при их проектировании и изготовлении.

Конструирование печатных плат производится в специализированных программах автоматизированного проектирования, наиболее известная P-CAD.

Для заказа печатных плат изготовителю файл платы в формате P-CAD переводится в формат Gerber, принимаемый большинством изготовителей как входной формат, управляющий технологическим оборудованием: сверлильными станками, фотоплоттерами, станками для скрайбирования и т. п.

1 Область применения

Настоящая инструкция применяется специалистами отдела главного конструктора и бюро подготовки производства и технологий цеха при проектировании конструкции печатной платы изделия и мультиплицировании печатной платы для автоматического монтажа поверхностно-монтируемых компонентов на линиях поверхностного монтажа.

Ответственность за выполнение требований настоящей инструкции при проектировании единичных плат несет главный конструктор, мультимодульных плат — начальник цеха.

2 Нормативные ссылки

При проектировании топологии печатных плат необходимо руководствоваться требованиями и рекомендациями следующих национальных стандартов Российской Федерации и международных стандартов IPC:

- ГОСТ 23752-79 «Платы печатные. Общие технические условия»

- ГОСТ Р53429-2009 « Платы печатные. Основные параметры конструкции»

- ТРС-2221 «Generic Standard on Printed Board Design» — Общий стандарт по проектированию печатных плат

- ТРС-2222 « Sectional Standard on Rigid Organic Printed Boards» — Стандарт по конструированию жестких печатных плат на органической основе»

- ТРС-2224 «Sectional Standard of Design of PWB for PC Cards» — Стандарт по конструированию печатных плат формата РС Card

- IPC-7351A «Land Pattern Naming Convention Notes» — Общие требования по конструированию контактных площадок печатных плат c применением технологии поверхностного монтажа

- lPC-SM-782A «Surface Mount Design and Land Pattern Standard» Руководство по проектированию плат и контактных площадок для поверхностного монтажа.

- ОСТ 4.42.02-93 «Сборочно-монтажное произвщство радиоэлектронных средств. Требования технологические к конструкциям печатных узлов для автоматизированной сборки»

3 Термины и определения

- Топология печатной платы — это рисунок проводящего слоя печатной платы.

- Скрайбирование — v-scoring — нанесение линейных надрезов заданной глубины на поверхность технологической заготовки c обеих сторон, c целью упрощения производства печатных плат и облегчения последующего разделения мультимодульной платы на единичные.

- Мультимодульная печатная плата — групповая заготовка единичных печатных плат, разделенных между собой скрайбами или фрезерованными пазами.

- Панель — мультимодульная плата прямоугольной или квадратной формы.

- Datasheet — спецификация технических характеристик электронного компонента.

4 Обозначения и сокращения

- IPC — The Institute for Interconnecting fnd Packaging Electronic Circuits международная ассоциация компаний — производителей электроники. Область деятельности: конструирование, производство, стандартизация, сертификация в электронной отрасли промышленности.

- SMD — компонент — Surface Mount Device — компонент, монтируемый на поверхность печатной платы

- ПП — печатная плата

- КД — конструкторская документация

- КП — контактная площадка

5 Требования и рекомендации к проекту печатной платы

5.1 Специальные требования к образам ЭМО-компонентов в программах разводки топологии печатных плат:

Все образы ЭМО-компонентов должны иметь точку привязки для автоматического монтажа (Pick and Place). Данная точка вводится по центру тяжести элемента в редакторе корпусов компонентов (P-CAD Pattern Editor) по команде Place — Pick Point. При этом точки привязки для автоматического монтажа (Pick Point) и привязки компонента (Ref Point) могут не совпадать.

Образы ЗМО-компонентов должны иметь соответствующие действительности значения атрибутов Туре, Value, Ref Des.

5.2 Требования к отверстиям:

Диаметры монтажных, переходных металлизированных и неметаллизированных отверстий должны быть выбраны из ряда, указанного в разделе 5.3

ГОСТ Р 53429-2009. Предельные отклонения диаметра отверстия в зависимости от класса точности печатной платы должны быть выбраны из таблицы 1.

Диаметры переходных отверстий должны выбираться, основываясь на толщине платы и минимальном диаметре металлизированного отверстия. При выборе диаметра отверстия необходимо учитывать толщину слоя основной металлизации и финишного покрытия.

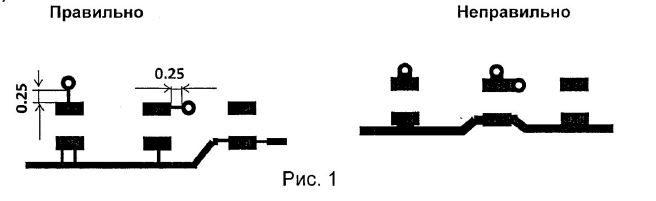

Рекомендуемое расположение переходных отверстий и контактных площадок (Рис. 1):

Центры отверстий рекомендуется располагать в узлах координатной сетки.

Не допускается располагать сквозные отверстия диаметром более 10 мм и/или металлизированные отверстия диаметром более 1,5 мм в точке с координатами (х=17 мм; y=73 мм), так как точка с этими координатами используется для позиционирования мультимодульной платы в технологическом оборудовании (отсчет координат вести от нулевой точки платы в левую сторону).

Не допускается располагать переходные отверстия на контактных площадках компонента.

Оптимальный зазор между выводом компонента, монтируемого в монтажные отверстия платы, и стенкой монтажного отверстия должен составлять (0,2-0,3)мм. При меньшем зазоре припой плохо затекает в отверстие, появляются пустоты и непропаи. С увеличением зазора возрастает расход припоя, появляются усадочные раковины в припое, перемычки припоя на стороне платы, противоположной пайке.

На платах, которые планируется монтировать на установках пайки волной припоя, во избежание попадания припоя на верхнюю поверхность платы, не рекомендуется располагать сквозные отверстия диаметром более 6 мм.

Вокруг крепежных отверстий необходимо разместить запрещенные зоны.

5.3 Требования к проводникам:

Наименьшие номинальные размеры проводящего рисунка в зависимости от класса точности печатной платы должны быть выбраны из таблицы 2 ГОСТ Р 53429-2009.

Параметры проводящего рисунка:

- ширина проводника,

- расстояние между проводниками;

- гарантийный поясок контактной площадки.

Оптимальные величины зазоров между проводниками печатной платы (равно как и минимальные размеры самих проводников) в каждом случае должны выбираться, исходя из требований к изделию дополнительным 50% запасом.

При объективной невозможности обеспечить требуемый по предыдущему пункту запас надежности, размеры отельных зазоров (а также размеры отдельных проводников) должны указываться на чертежах печатных плат в качестве ключевых параметров.

В слое металлизации при трассировке проводников необходимо избегать острых углов.

Для предотвращения оттока тепла от контактных площадок при пайке необходимо использовать узкие проводники, соединяющие непосредственно контактную площадку и широкий проводник.

Проводники, расположенные под ЭМО-компонентами, должны быть закрыты защитной маской.

Расстояние от контура единичной печатной платы до контактных площадок или проводников должно быть не менее 0,5 мм.

Печатные проводники следует выполнять максимально короткими.

Заземляющие проводники следует выполнять максимально широкими.

Прокладывание рядом проводников входных и выходных цепей нежелательно во избежание паразитных наводок.

Проводники наиболее высокочастотных цепей прокладываются в первую очередь, благодаря этому они могут иметь наиболее короткую длину.

5.4 Рекомендации по размещению контактных площадок и компонентов:

Каждый типоразмер корпуса ЭМО-компонента должен иметь свою конфигурацию монтажного поля на печатной плате, форму и размеры контактных площадок. Размеры площадок должны соответствовать данным, рекомендуемым для данного типоразмера корпуса разработчиками компонентов.

При проектировании контактных площадок следует руководствоваться стандартами IPC-SM-782A и IPC-7351, OCT 4.42.02-93, рекомендациями разработчиков компонентов в Datasheet.

Ha единичных платах следует заранее предусматривать специальные площадки для работы контрольного оборудования — тестовые площадки для внутрисхемного и функционального тестирования.

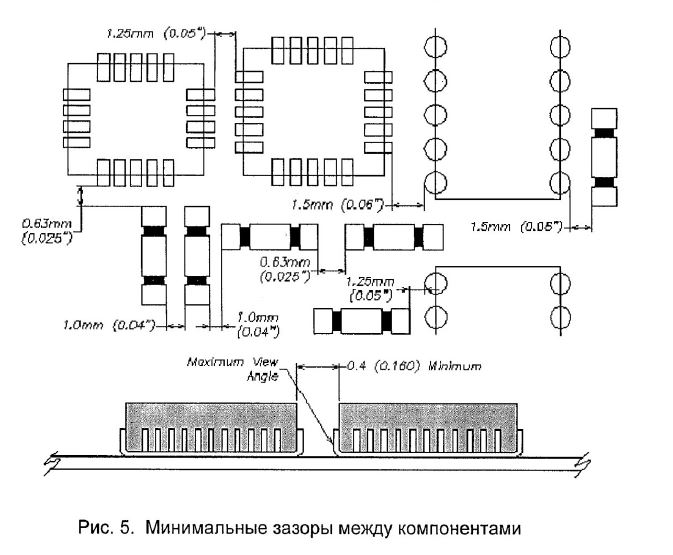

Минимальное расстояние между контактными площадками соседних SMD-компонентов должно быть не менее 1 мм, а между ЭМО-компонентами и компонентами со штырьковыми выводами — не менее 1,5 мм.

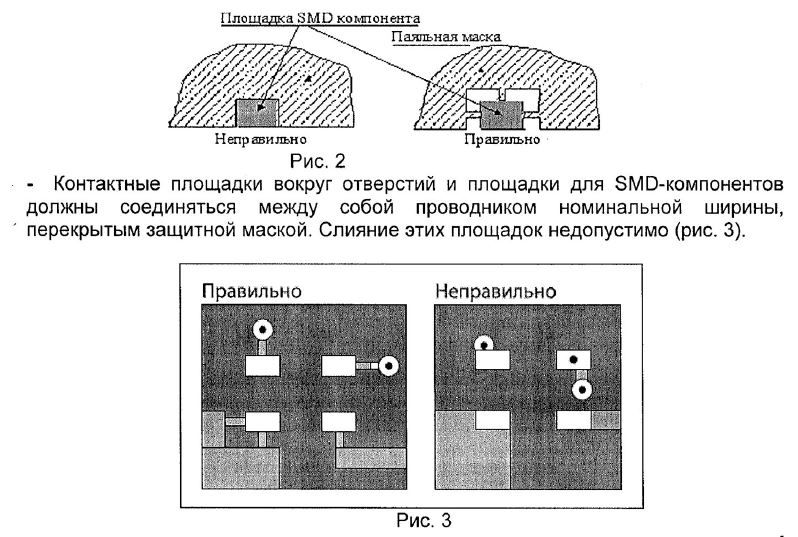

Недопустимо размещение контактных площадок непосредственно в полигонах (большой теплоотвод делает невозможной качественную пайку), они должны быть отделены от полигона тепловыми барьерами и электрически соединяться с ним только проводником номинальной ширины (рис. 2)

Выполнение полигонов в виде сетки уменьшает теплоемкость и коробление платы во время пайки.

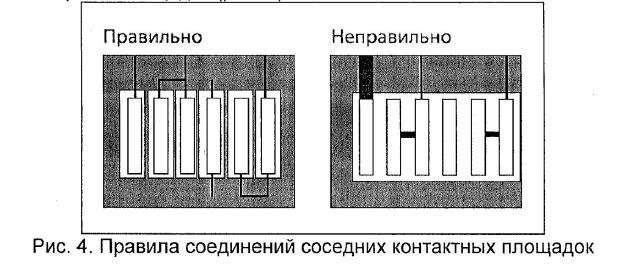

Контактные площадки отверстий и контактные площадки для монтажа компонентов должны соединяться (при необходимости) проводниками номинальной ширины (правильно) и не выполняться в виде общего массива (не сливаться).

Расстояние между контактной площадкой монтажного отверстия и контактной площадкой для CHIP или МЕLF-компонентов, перекрытое паяльной маской, должно быть не менее половины высоты компонента, но более 0,5 мм.

Минимальная ширина контактной площадки при шаге выводов компонента, равном 0,5 мм, должна составлять 0,27 мм.

Для компонентов с шагом выводов до 0,5 мм включительно должно быть указано наличие защитной паяльной маски между контактными площадками.

Незадействованные контактные площадки для микросхем в корпусах типа QFP, PLCC, SO рекомендуется снабжать «отростком» в виде короткого печатного проводника, заходящего под защитную маску. Это позволяет предотвращать отслоение площадок при ремонте.

Соединения между соседними выводами микросхем должны выполняться за пределами монтажного поля, так как после пайки перемычка между соседними площадками может выглядеть как спайка. Соединительный проводник должен подходить соосно к торцу контактной площадки, а его ширина должна быть не более ширины площадки (рис. 4).

Для точной установки ВGА-компонентов и микросхем с шагом менее 0,625 мм рекомендуется делать два локальных реперных знака, расположенных по диагонали на периметре монтажного поля микросхем.

Прямоугольные компоненты, например, керамические ЧИП-компоненты, при размещении по краям печатных плат должны располагаться параллельно краю платы.

Все «тяжелые» ЭМО-компоненты следует размещать на одной стороне платы.

Тяжелые навесные компоненты должны располагаться ближе к центру платы, либо уравновешивать друг друга на плате, во избежание проблемы с переворачиванием платы при прохождении в оборудовании.

Для монтажа недоступны зоны, находящиеся на расстоянии менее 5 мм от края платы по ширине, поэтому компоненты, попадающие в эти зоны целиком или даже только выводами, устанавливаться при монтаже не будут.

He рекомендуется располагать рядом друг с другом компоненты, отличающиеся по высоте, так как при пайке оплавлением паяльной пасты «тепловая» тень от больших компонентов ухудшает пайку низких компонентов‚ Chip-компоненты рекомендуется располагать не ближе 3 мм от выводов микросхем.

Зазоры между компонентами должны быть не менее указанных на рис. 5.

5.5 Рекомендации по мультиплицированию платы:

5.5.1 Платы малого размера рекомендуется выполнять в виде мультиплицированной заготовки. Заготовка должна иметь прямоугольную форму. Габариты мультиплицированных заготовок (панелей) рекомендуется выбирать из стандартного ряда размеров.

Длина платы (мультиплаты) — L — от 150 до 350 мм.

Ширина мультиплаты — W — от 80 до 250 мм.

Толщина платы от 1 до 3 мм.

Максимальный размер стороны печатной платы не должен превышать 500 мм.

Это ограничение определяется требованиями прочности и плотности монтажа.

Соотношения размеров сторон мультимодульной платы рекомендуются следующие: 1:1, 2:1, 3:1, 4:1, 3:2, 5:2.

По краям мультимодульной платы следует предусматривать технологические поля шириной (91-1,5) см, Размещение печатных проводников в этой зоне не допускается.

5.5.2 При мультиплицировании плат прямоугольной или квадратной формы, необходимо располагать линии разделения единичных плат – линии скрайбирования, которые должны пересекать всю заготовку, не прерываясь, и располагаться параллельно ее краям. Круглые, овальные, многоугольные и т.п. платы можно выполнить только путем фрезерования.

Скрайбированные платы остаются соединенными тонким перешейком, имеющим название веб (web). Толщина веба — основная задаваемая характеристика операции скрайбирования. Остаточная толщина платы в месте скрайбирования должна быть максимально близкой к 1/3 толщины самой платы.

Линии скрайбирования должны быть прямыми и проходить от одного края панели к другому через всю панель. Допуск на обработку контура при скрайбировании: +/- 0,1 мм.

Расхождение между линиями скрайбирования с разных сторон платы – не более 0,1 мм.

По краям платы для каждой линии скрайбирования должны обеспечиваться технологические заходы для режущего инструмента — вырубки сторонами 2,1мм х 2,1 мм, углом между ними 90° и шириной паза 3,0 мм (см. эскиз в Приложении А).

Если по краю единичных плат располагаются угловые разъемы или другие радиоэлементы, у которых корпус выступает за пределы платы, необходимо спроектировать дополнительное технологическое поле. Вдоль данной стороны мультимодульной платы на дополнительном технологическом поле спроектировать линии скрайбирования и несколько узких прямоугольных отверстий для облегчения операции ручного отделения единичных плат.

5.6 Требования к реперным знакам:

На мультимодульной плате проектируется не менее 3 реперных знаков диаметром 2мм

Вокруг реперного знака должна быть обеспечена зона (2) 5 мм, свободная от защитного фоторезистивного слоя. Минимальное расстояние от центра реперного знака до края платы — 7 мм.

Расположение (несимметричное) реперных знаков на мультимодульной плате должно обеспечивать возможность автоматического обнаружения поворота платы на 180°.

Расположение реперных знаков на разных сторонах печатной платы (групповой заготовки) с двусторонним расположением SMD – компонентов должно обеспечивать возможность автоматического обнаружения переворота платы.

Расположение реперных знаков должно обеспечивать возможность автоматического обнаружения печатных плат разной топологии при одинаковых размерах (достигается дополнительным смещением одного из знаков на 10 мм для каждого из вариантов топологии плат).

5.7 Требования к маркировочным меткам

На плате необходимо размещать зоны для идентификационной маркировки (Приложение А). Зоны маркировки должны быть выполнены в слое шелкографии (в слое Silk) белым цветом. Если ЭМО-компоненты расположены с обеих сторон ПП, то зоны маркировки проектировать как на верхней (Тор), так и нижней (Bot) сторонах ПП.

В зоне маркировочной метки не должно быть никаких отверстий (переходных, крепежных, фиксирующих, монтажных). Под маркировочной меткой предпочтительно иметь однородную гладкую поверхность (слой сплошной металлизации предпочтительнее материала ПП).

При мультиплицировании плат предпочтительно проектировать маркировочные метки на каждой единичной плате, при отсутствии свободного места для размещения метки допускается проектировать одну общую метку на технологическом поле мультимодульной платы. При этом маркировочная метка должна быть расположена вдоль короткой стороны единичной платы (мультимодульной платы).

Оптимальный размер маркировочной метки 5мм x 30 мм (при необходимости по согласованию с изготовителем допускаются другие размеры). Минимальное расстояние от края длинной стороны ПП до края маркировочной метки должно быть не менее 3 мм.

При наличии достаточного места для увеличения информационного поля идентификации модуля необходимо размещать на ПП две маркировочные метки (например, для маркировки № запуска и № платы).

6 Требования к качеству изготовления печатных плат

Печатные платы должны соответствовать требованиям:

- конструкторской документации (КД);

- ГОСТ 23752-79 «Платы печатные. Общие технические условия»;

- ГОСТ Р 53429-2009 «Основные параметры конструкции»,

- IPC-A-600G (международный стандарт по критериям оценки качества печатных плат);

- технологического процесса «Входной контроль печатных плат».

Согласно IPC-A-600G платы, предназначенные для электронных изделий автомобилей, относятся к 3 классу аппаратуры.

Стандарты для автоматических линий

(1).jpg)

Об актуальных изменениях в КС узнаете, став участником программы, разработанной совместно с АО «Сбербанк-АСТ». Слушателям, успешно освоившим программу выдаются удостоверения установленного образца.

Программа разработана совместно с АО «Сбербанк-АСТ». Слушателям, успешно освоившим программу, выдаются удостоверения установленного образца.

Обзор документа

Приказ Министерства труда и социальной защиты РФ от 21 декабря 2015 г. № 1094н “Об утверждении профессионального стандарта “Оператор производства бумажных изделий хозяйственно-бытового и санитарно-гигиенического назначения” (не вступил в силу)

В соответствии с пунктом 16 Правил разработки, утверждения и применения профессиональных стандартов, утвержденных постановлением Правительства Российской Федерации от 22 января 2013 г. № 23 (Собрание законодательства Российской Федерации, 2013, № 4, ст. 293; 2014, № 39, ст. 5266), приказываю:

Утвердить прилагаемый профессиональный стандарт «Оператор производства бумажных изделий хозяйственно-бытового и санитарно-гигиенического назначения».

| Министр | М.А. Топилин |

Зарегистрировано в Минюсте РФ 20 января 2016 г.

Профессиональный стандарт

Оператор производства бумажных изделий хозяйственно-бытового и санитарно-гигиенического назначения

(утв. приказом Министерства труда и социальной защиты РФ от 21 декабря 2015 г. № 1094н)

| 735 |

|---|

| Регистрационный номер |

I. Общие сведения

| Эксплуатация и обслуживание автоматических линий по производству бумажных изделий хозяйственно-бытового и санитарно-гигиенического назначения (ХБ и СГН) | 23.057 |

|---|---|

| (наименование вида профессиональной деятельности) | Код |

Основная цель вида профессиональной деятельности:

| Изготовление бумажных изделий ХБ и СГН на оборудовании автоматических линий в соответствии с требованиями технологической документации на вырабатываемый ассортимент продукции |

|---|

| 8143 | Операторы машин по производству изделий из бумаги и картона | — | — |

|---|---|---|---|

| (код ОКЗ*(1)) | (наименование) | (код ОКЗ) | (наименование) |

Отнесение к видам экономической деятельности:

| 17.22 | Производство бумажных изделий хозяйственно-бытового и санитарно-гигиенического назначения |

|---|---|

| (код ОКВЭД*(2)) | (наименование вида экономической деятельности) |

II. Описание трудовых функций, входящих в профессиональный стандарт (функциональная карта вида профессиональной деятельности)

| Обобщенные трудовые функции | Трудовые функции | ||||

|---|---|---|---|---|---|

| код | наименование | уровень квалификации | наименование | код | уровень (подуровень) квалификации |

| А | Подготовка оборудования и исходных материалов к работе автоматической линии по производству бумажных изделий ХБ и СГН | 4 | Эксплуатационное обслуживание основного и вспомогательного оборудования при подготовке к пуску автоматической линии по производству бумажных изделий ХБ и СГН | А/01.4 | 4 |

| Подготовка исходных материалов к заправке в соответствующие узлы автоматической линии по производству бумажных изделий ХБ и СГН | А/02.4 | ||||

| Прием и сдача смены на участке автоматической линии по производству бумажных изделий ХБ и СГН | А/03.4 | ||||

| В | Управление автоматической линией по производству бумажных изделий ХБ и СГН | 4 | Управление процессами заправки исходных материалов в ручном режиме и регулировки вспомогательного оборудования при выключенных электродвигателях | В/01.4 | 4 |

| Управление последовательным пуском всех узлов автоматической линии по производству бумажных изделий ХБ и СГН с пульта управления | В/02.4 | ||||

| Останов в различных режимах работы автоматической линии по производству бумажных изделий ХБ и СГН | В/03.4 | ||||

| С | Контроль непрерывности технологического процесса и качества изготовления бумажных изделий ХБ и СГН для корректировки выявленных отклонений | 4 | Выявление отклонений в технологическом процессе изготовления бумажных изделий ХБ и СГН по показаниям контрольно-измерительных приборов | С/01.4 | 4 |

| Визуальный контроль качества производимой продукции на стадиях ее изготовления для выявления и устранения отклонений от требований технологической документации на вырабатываемый ассортимент продукции | С/02.4 | ||||

III. Характеристика обобщенных трудовых функций

3.1. Обобщенная трудовая функция

| Наименование | Подготовка оборудования и исходных материалов к работе автоматической линии по производству бумажных изделий ХБ и СГН | Код | А | Уровень квалификации | 4 |

|---|

| Происхождение обобщенной трудовой функции | Оригинал | X | Заимствовано из оригинала |

|---|---|---|---|

| Код оригинала | Регистрационный номер профессионального стандарта |

| Возможные наименования должностей, профессий | Машинист автоматической линии по производству изделий из бумаги Наладчик оборудования в бумажном производстве |

|---|

| Требования к образованию и обучению | Среднее профессиональное образование — программы подготовки квалифицированных рабочих Профессиональное обучение — программы профессиональной подготовки по профессиям рабочих |

|---|---|

| Требования к опыту практической работы | — |

| Особые условия допуска к работе | К работе допускаются лица, достигшие 18 лет*(3), прошедшие обучение, инструктаж по охране труда и пожарной безопасности, получившие соответствующее удостоверение Прохождение обязательных предварительных (при поступлении на работу) и периодических медицинских осмотров (обследований), а также внеочередных медицинских осмотров (обследований) в порядке, установленном законодательством Российской Федерации*(4) |

| Другие характеристики | — |

| Наименование документа | Код | Наименование базовой группы, должности (профессии) или специальности |

|---|---|---|

| ОКЗ | 8143 | Операторы машин по производству изделий из бумаги и картона |

| ЕТКС*(5) | §145, 146 | Машинист машины по производству изделий из бумаги 4-го, 5-го разрядов |

| §203, 204 | Наладчик оборудования в бумажном производстве 4-го, 5-го разрядов | |

| ОКПДТР*(6) | 13870 | Машинист машины по производству изделий из бумаги |

| 14934 | Наладчик оборудования в бумажном производстве | |

| ОКСО*(7) | 220301 | Автоматизация технологических процессов и производства (по отраслям) |

3.1.1. Трудовая функция

| Наименование | Эксплуатационное обслуживание основного и вспомогательного оборудования при подготовке к пуску автоматической линии по производству бумажных изделий ХБ и СГН | Код | А/01.4 | Уровень (подуровень) квалификации | 4 |

|---|

| Происхождение трудовой функции | Оригинал | X | Заимствовано из оригинала |

|---|---|---|---|

| Код оригинала | Регистрационный номер профессионального стандарта |

| Трудовые действия | Выбор инструментов и материалов для проведения эксплуатационного обслуживания (чистки, смазки, настройки) элементов оборудования автоматической линии по производству бумажных изделий ХБ и СГН |

|---|---|

| Выявление возможных неисправностей коммуникаций, контрольно-измерительных приборов, основного и вспомогательного оборудования путем осмотра и контрольных включений на холостом ходу перед пуском автоматической линии по производству бумажных изделий | |

| Информирование руководства о выявленных неисправностях оборудования автоматической линии, приборов и коммуникаций | |

| Устранение неисправностей автоматической линии в рамках своей компетенции | |

| Вызов дежурного электрика (слесаря) в случае необходимости совместного осмотра оборудования и ремонта, не входящего в обязанности оператора | |

| Замена быстро изнашиваемых элементов оборудования автоматической линии | |

| Выполнение эскизов на несложные детали оборудования при их замене | |

| Выполнение работ по подготовке оборудования автоматической линии к пуску согласно установленным требованиям | |

| Оценка качества выполненных ремонтных работ путем испытаний оборудования под рабочей нагрузкой после ремонта | |

| Необходимые умения | Оценивать состояние оборудования по показаниям контрольно-измерительных приборов и путем его контрольных включений |

| Изучать сменное задание и информацию о проблемах с оборудованием автоматической линии для определения возможных причин их возникновения | |

| Планировать действия по предотвращению повторяющихся неполадок в работе оборудования из-за ошибок в его эксплуатации | |

| Пользоваться слесарным инструментом для наладки оборудования автоматической линии и устранения его неисправностей | |

| Пользоваться средствами связи для передачи информации о проблемах с оборудованием (телефонными, радиотелефонными) | |

| Необходимые знания | Термины и определения понятий, используемых в производстве бумаги и бумажных изделий |

| Форма и структура сменного задания | |

| Нормы расхода сырья и материалов для выработки планируемого ассортимента продукции | |

| Устройство, виды и принцип работы оборудования автоматической линии по производству бумажных изделий ХБ и СГН | |

| Признаки неисправностей оборудования автоматической линии и контрольно-измерительных приборов | |

| Перечень неисправностей автоматической линии, устраняемых оператором без привлечения ремонтных работников | |

| Приемы и методы безопасной работы при обслуживании оборудования автоматической линии производства бумажных изделий ХБ и СГН | |

| Способы наладки оборудования автоматической линии | |

| Эффективные способы связи для передачи информации | |

| Назначение и режимы смазки оборудования, схемы маслопроводов | |

| Инструкции по эксплуатации, уходу и чистке оборудования автоматической линии | |

| Требования охраны труда, пожарной безопасности и производственной санитарии для операторов (машинистов) автоматических линий по производству бумажных изделий ХБ и СГН | |

| Другие характеристики | — |

3.1.2. Трудовая функция

| Наименование | Подготовка исходных материалов к заправке в соответствующие узлы автоматической линии по производству бумажных изделий ХБ и СГН | Код | А/02.4 | Уровень (подуровень) квалификации | 4 |

|---|

| Происхождение трудовой функции | Оригинал | X | Заимствовано из оригинала |

|---|---|---|---|

| Код оригинала | Регистрационный номер профессионального стандарта |

| Трудовые действия | Проверка наличия достаточного количества и качества исходных материалов в соответствии с заданием на изготовление бумажных изделий |

|---|---|

| Информирование руководства о проблемах с наличием и качеством исходных материалов | |

| Подготовка исходных материалов для безопасной и эффективной работы | |

| Перемещение рулонов бумаги-основы при помощи грузоподъемных механизмов | |

| Заполнение вручную рабочих емкостей для клея перед подачей его на полотно бумаги | |

| Необходимые умения | Оценивать готовность исходных материалов к работе |

| Принимать решения по использованию исходных материалов в рамках своей компетенции | |

| Пользоваться средствами связи (телефонными, радиотелефонными) для передачи информации о проблемах с исходными материалами | |

| Управлять грузоподъемными механизмами для перемещения и установки рулонов бумаги | |

| Необходимые знания | Грузоподъемность используемых механизмов для перемещения рулонов бумаги |

| Масса перемещаемых рулонов бумаги | |

| Правила устройства и безопасной эксплуатации грузоподъемных механизмов | |

| Нормы расхода клея на вырабатываемый ассортимент продукции | |

| Характеристики и нормы расхода используемых красок | |

| Схемы пневмопроводов красок | |

| Требования охраны труда, пожарной безопасности и производственной санитарии | |

| Другие характеристики | — |

3.1.3. Трудовая функция

| Наименование | Прием и сдача смены на участке автоматической линии по производству бумажных изделий ХБ и СГН | Код | А/03.4 | Уровень (подуровень) квалификации | 4 |

|---|

| Происхождение трудовой функции | Оригинал | X | Заимствовано из оригинала |

|---|---|---|---|

| Код оригинала | Регистрационный номер профессионального стандарта |

| Трудовые действия | Получение (при приеме смены) оперативной информации о состоянии оборудования автоматической линии от сдающего смену оператора |

|---|---|

| Получение распоряжений от руководства на выполнение работы по изготовлению требуемого объема и ассортимента бумажных изделий | |

| Проверка наличия и исправности ограждений, блокировок, средств индивидуальной защиты, пожаротушения, сигнализации и оборудования для выявления нарушений требований охраны труда и пожарной безопасности | |

| Изучение сведений о выявленных нарушениях в работе оборудования автоматической линии для принятия решений по их устранению | |

| Принятие решений по устранению выявленных неисправностей блокировок, ограждений и средств защиты работающих в рамках своей компетенции | |

| Вызов дежурного электрика (слесаря) в случае необходимости совместного осмотра оборудования и ремонта, не входящего в обязанности оператора | |

| Внесение сведений о произведенных ремонтных работах в рабочий оперативный журнал при сдаче смены | |

| Удаление (по завершении смены) обрывков бумаги и других отходов производства от оборудования автоматической линии | |

| Информирование (по завершении смены) начальника (технолога) производства и принимающего смену оператора о состоянии оборудования, имевших место неполадках и результатах выполнения сменного задания на изготовление бумажной продукции | |

| Необходимые умения | Анализировать оперативную информацию о состоянии обслуживаемого оборудования и распоряжения, полученные при приеме смены и при ознакомлении с записями в рабочем журнале |

| Принимать решения по устранению выявленных нарушений в рамках своей компетенции | |

| Определять возможные несоответствия средств защиты работающих и элементов оборудования автоматической линии требованиям технической документации, охраны труда и пожарной безопасности | |

| Применять инструменты для безопасного удаления отходов производства и чистки оборудования при выключенных электродвигателях | |

| Оформлять документацию в рамках выполнения своих обязанностей | |

| Необходимые знания | Устройство, принцип работы и инструкции по эксплуатации оборудования и контрольно-измерительных приборов |

| Термины и определения понятий, используемых в производстве бумаги и бумажных изделий | |

| Требования технической и технологической документации и допустимые отклонения | |

| Требования охраны труда, пожарной безопасности и производственной санитарии | |

| Другие характеристики | — |

3.2. Обобщенная трудовая функция

| Наименование | Управление автоматической линией по производству бумажных изделий ХБ и СГН | Код | В | Уровень квалификации | 4 |

|---|

| Происхождение обобщенной трудовой функции | Оригинал | X | Заимствовано из оригинала |

|---|---|---|---|

| Код оригинала | Регистрационный номер профессионального стандарта |

| Возможные наименования должностей, профессий | Оператор автоматической линии по производству бумажных изделий Машинист машины по производству изделий из бумаги |

|---|

| Требования к образованию и обучению | Среднее профессиональное образование — программы подготовки квалифицированных рабочих Профессиональное обучение — программы профессиональной подготовки по профессиям рабочих |

|---|---|

| Требования к опыту практической работы | — |

| Особые условия допуска к работе | К работе допускаются лица, достигшие 18 лет, прошедшие обучение, инструктаж по охране труда и пожарной безопасности, получившие соответствующее удостоверение Прохождение обязательных предварительных (при поступлении на работу) и периодических медицинских осмотров (обследований), а также внеочередных медицинских осмотров (обследований) в порядке, установленном законодательством Российской Федерации |

| Другие характеристики | — |

| Наименование документа | Код | Наименование базовой группы, должности (профессии) или специальности |

|---|---|---|

| ОКЗ | 8143 | Операторы машин по производству изделий из бумаги и картона |

| ЕТКС | §145, 146 | Машинист машины по производству изделий из бумаги 4-го, 5-го разрядов |

| ОКПДТР | 13870 | Машинист машины по производству изделий из бумаги |

| ОКСО | 220301 | Автоматизация технологических процессов и производства (по отраслям) |

3.2.1. Трудовая функция

| Наименование | Управление процессами заправки исходных материалов в ручном режиме и регулировки вспомогательного оборудования при выключенных электродвигателях | Код | В/01.4 | Уровень (подуровень) квалификации | 4 |

|---|

| Происхождение трудовой функции | Оригинал | X | Заимствовано из оригинала |

|---|---|---|---|

| Код оригинала | Регистрационный номер профессионального стандарта |

| Трудовые действия | Регулировка вручную положения элементов оборудования для готовности к пуску автоматической линии по производству бумажных изделий ХБ и СГН |

|---|---|

| Привлечение необходимых помощников для совместного выполнения регулировок и ручной заправки исходных материалов в станки для изготовления бумажных изделий | |

| Заправка исходных материалов вручную в станки автоматической линии при их ручном прокручивании и выключенных электродвигателях | |

| Руководство действиями подчиненных работников при заправке исходных материалов и регулировке элементов оборудования | |

| Контроль выполнения помощниками последовательных действий по заправке исходных материалов в станки для изготовления бумажных изделий | |

| Выявление возможных неисправностей блокировок и ограждений движущихся механизмов автоматической линии по производству бумажных изделий ХБ и СГН | |

| Принятие решений в рамках своей компетенции по устранению нарушений в подготовке оборудования автоматической линии к пуску | |

| Необходимые умения | Регулировать вручную положение элементов оборудования |

| Снимать, затачивать ножи и править заточные камни | |

| Пользоваться слесарными инструментами | |

| Определять причины возникновения проблем с оборудованием и материалами перед пуском автоматической линии по производству бумажных изделий ХБ и СГН | |

| Необходимые знания | Устройство оборудования, принцип работы автоматической линии и контрольно-измерительных приборов |

| Инструкции по эксплуатации оборудования автоматической линии по производству бумажных изделий ХБ и СГН | |

| Схемы последовательной заправки исходных материалов в станки автоматической линии по производству бумажных изделий ХБ и СГН | |

| Термины и определения понятий, используемых в производстве бумаги и бумажных изделий | |

| Требования охраны труда, пожарной безопасности и производственной санитарии для операторов автоматических линий по производству бумажных изделий ХБ и СГН | |

| Другие характеристики | — |

3.2.2. Трудовая функция

| Наименование | Управление последовательным пуском всех узлов автоматической линии по производству бумажных изделий ХБ и СГН с пульта управления | Код | В/02.4 | Уровень (подуровень) квалификации | 4 |

|---|

| Происхождение трудовой функции | Оригинал | X | Заимствовано из оригинала |

|---|---|---|---|

| Код оригинала | Регистрационный номер профессионального стандарта |

| Трудовые действия | Проверка исправности пускового устройства и подачи звукового сигнала при нажатии кнопки «Пуск» перед началом работы автоматической линии по производству бумажных изделий ХБ и СГН |

|---|---|

| Вызов дежурного электрика (электронщика) в случае необходимости выполнения ремонта, не входящего в обязанности оператора | |

| Оценка качества выполненных работ путем испытаний пускового устройства при рабочей нагрузке после ремонтных работ | |

| Проверка отсутствия людей в опасных зонах движения механизмов для исключения возможности несчастных случаев | |

| Выполнение последовательного пуска всех узлов автоматической линии с пульта управления на вспомогательной скорости для регулирования синхронности их работы | |

| Регулирование натяжения полотна бумаги и плотности ее намотки на вспомогательной скорости | |

| Выведение работы автоматической линии с пульта управления на рабочую скорость и режим наибольшей производительности в соответствии с технологическим регламентом | |

| Удаление отходов производства бумажных изделий, образующихся в процессе пусковых операций автоматической линии по производству бумажных изделий ХБ и СГН | |

| Необходимые умения | Выполнять пуск всех узлов автоматической линии с пульта управления |

| Регулировать скорости и режимы работы автоматической линии с пульта управления | |

| Удалять отходы производства от элементов оборудования безопасными способами | |

| Необходимые знания | Инструкции по эксплуатации оборудования автоматической линии по производству бумажных изделий ХБ и СГН |

| Правила пуска и порядок действий при последовательном включении оборудования автоматической линии по производству бумажных изделий ХБ и СГН | |

| Соотношения скоростей отдельных вращающихся элементов оборудования автоматической линии | |

| Способы регулирования натяжения полотна бумаги, плотности и синхронности ее намотки | |

| Требования охраны труда и пожарной безопасности для операторов (машинистов) автоматических линий по производству бумажных изделий ХБ и СГН | |

| Другие характеристики | — |

3.2.3. Трудовая функция

| Наименование | Останов в различных режимах работы автоматической линии по производству бумажных изделий ХБ и СГН | Код | В/03.4 | Уровень (подуровень) квалификации | 4 |

|---|

| Происхождение трудовой функции | Оригинал | X | Заимствовано из оригинала |

|---|---|---|---|

| Код оригинала | Регистрационный номер профессионального стандарта |

| Трудовые действия | Выявление признаков необходимости срочного останова оборудования по причине возникновения отклонений в технологическом процессе изготовления бумажных изделий |

|---|---|

| Останов оборудования автоматической линии в аварийном режиме в связи с отклонениями, влияющими на качество изготовляемой продукции | |

| Останов автоматической линии в аварийном режиме для удаления с валиков и других вращающихся частей оборудования намотавшейся бумаги в случае непредвиденного обрыва бумажного полотна | |

| Останов автоматической линии по производству бумажных изделий ХБ и СГН в аварийном режиме при внезапном возгорании электродвигателей и электропроводки | |

| Останов и отключение оборудования от электросети при внезапном аварийном прекращении подачи электроэнергии | |

| Останов оборудования в аварийном режиме в связи с несчастным случаем, связанным с производством бумажных изделий ХБ и СГН | |

| Информирование руководства об аварийном останове автоматической линии, причине и возможном времени ее останова | |

| Вызов дежурного электромонтера при необходимости ремонта, не входящего в обязанности оператора | |

| Исправление неполадок и отклонений в технологическом процессе согласно обязанностям оператора производства бумажных изделий | |

| Останов оборудования автоматической линии в плановом режиме для его смазки, чистки, ремонта (текущего, планово-предупредительного, капитального) | |

| Необходимые умения | Пользоваться пультом управления для запуска и останова работы оборудования автоматической линии по производству бумажных изделий ХБ и СГН |

| Определять признаки необходимости аварийного останова | |

| Принимать решения в аварийных ситуациях и при несчастных случаях, связанных с производством бумажных изделий | |

| Необходимые знания | Устройство и принцип работы оборудования автоматической линии по производству бумажных изделий ХБ и СГН |

| Перечень отклонений в работе оборудования, требующих его останова для текущего и планово-предупредительного ремонта | |

| Последовательность действий при плановом останове оборудования | |

| Правила подготовки оборудования к проведению планово-предупредительного и текущего ремонта | |

| Перечень причин и ситуаций для аварийного останова оборудования | |

| Правила аварийного останова автоматической линии | |

| Термины и определения понятий, используемых в производстве бумаги и бумажных изделий | |

| Требования охраны труда, пожарной безопасности и производственной санитарии для операторов автоматических линий по производству бумажных изделий ХБ и СГН | |

| Другие характеристики | — |

3.3. Обобщенная трудовая функция

| Наименование | Контроль непрерывности технологического процесса и качества изготовления бумажных изделий ХБ и СГН для корректировки выявленных отклонений | Код | С | Уровень квалификации | 4 |

|---|

| Происхождение обобщенной трудовой функции | Оригинал | X | Заимствовано из оригинала |

|---|---|---|---|

| Код оригинала | Регистрационный номер профессионального стандарта |

| Возможные наименования должностей, профессий | Оператор автоматической линии по производству бумажных изделий Машинист автоматической линии по производству бумажных изделий |

|---|

| Требования к образованию и обучению | Среднее профессиональное образование — программы подготовки квалифицированных рабочих Профессиональное обучение — программы профессиональной подготовки по профессиям рабочих |

|---|---|

| Требования к опыту практической работы | — |

| Особые условия допуска к работе | К работе допускаются лица, достигшие 18 лет, прошедшие обучение, инструктаж по охране труда и пожарной безопасности, получившие соответствующее удостоверение Прохождение обязательных предварительных (при поступлении на работу) и периодических медицинских осмотров (обследований), а также внеочередных медицинских осмотров (обследований) в порядке, установленном законодательством Российской Федерации |

| Другие характеристики | — |

| Наименование документа | Код | Наименование базовой группы, должности (профессии) или специальности |

|---|---|---|

| ОКЗ | 8143 | Операторы машин по производству изделий из бумаги и картона |

| ЕТКС | §145, 146 | Машинист машины по производству изделий из бумаги 4-го, 5-го разрядов |

| ОКПДТР | 13870 | Машинист машины по производству изделий из бумаги |

| ОКСО | 220301 | Автоматизация технологических процессов и производства (по отраслям) |

3.3.1. Трудовая функция

| Наименование | Выявление отклонений в технологическом процессе изготовления бумажных изделий ХБ и СГН по показаниям контрольно-измерительных приборов | Код | С/01.4 | Уровень (подуровень) квалификации | 4 |

|---|

| Происхождение трудовой функции | Оригинал | X | Заимствовано из оригинала |

|---|---|---|---|

| Код оригинала | Регистрационный номер профессионального стандарта |

| Трудовые действия | Выявление отклонений от технологического регламента при наблюдении за процессом изготовления бумажных изделий ХБ и СГН по показаниям контрольно-измерительных приборов |

|---|---|

| Исправление выявленных отклонений в рамках своей компетенции | |

| Контроль расхода сырья, материалов и энергоносителей по показаниям приборов учета для обеспечения экономичности работы машины | |

| Выполнение корректирующих действий для поддержания расхода сырья и материалов в соответствии с технологическим регламентом | |

| Удаление вручную отходов бумаги, образующихся в процессе работы | |

| Регулирование количества готовых бумажных изделий перед транспортером для принятия мер по предупреждению скопления их излишков | |

| Необходимые умения | Пользоваться регулирующими и контрольно-измерительными приборами |

| Определять состояние и режим работы оборудования автоматической линии по показаниям контрольно-измерительных приборов | |

| Принимать решения по корректировке расхода сырья и материалов в рамках своей компетенции | |

| Использовать безопасные приемы удаления отходов бумаги между элементами оборудования | |

| Определять визуально объем продукции, достаточный для непрерывной работы транспортера | |

| Необходимые знания | Устройство и правила эксплуатации обслуживаемого оборудования автоматической линии производства бумажных изделий ХБ и СГН |

| Назначение, принцип работы и правила настройки регулирующих и контрольно-измерительных приборов | |

| Нормы расхода исходных материалов и энергоносителей | |

| Допустимое количество обрывов бумажного полотна | |

| Способы повышения экономичности работы автоматической линии по производству бумажных изделий ХБ и СГН | |

| Инструкции по эксплуатации транспортеров готовой продукции | |

| Требования охраны труда, пожарной безопасности и производственной санитарии для операторов (машинистов) автоматических линий по производству бумажных изделий ХБ и СГН | |

| Другие характеристики | — |

3.3.2. Трудовая функция

| Наименование | Визуальный контроль качества производимой продукции на стадиях ее изготовления для выявления и устранения отклонений от требований технологической документации на вырабатываемый ассортимент | Код | С/02.4 | Уровень (подуровень) квалификации | 4 |

|---|

| Происхождение трудовой функции | Оригинал | X | Заимствовано из оригинала |

|---|---|---|---|

| Код оригинала | Регистрационный номер профессионального стандарта |

| Трудовые действия | Выявление причин отклонений от требований к качеству продукции на стадиях ее изготовления для корректировки работы оборудования |

|---|---|

| Корректировка работы оборудования автоматической линии для улучшения качества изготовляемых бумажных изделий ХБ и СГН | |

| Информирование руководства о выявленных дефектах в продукции и необходимости исправлений, не входящих в обязанности оператора | |

| Оценка качества бумажных изделий, полученного в результате корректировки работы оборудования | |

| Необходимые умения | Определять причины отклонений от требований к качеству бумажных изделий |

| Принимать решения по корректировке работы оборудования в рамках своей компетенции | |

| Корректировать работу оборудования автоматической линии для улучшения качества бумажных изделий | |

| Необходимые знания | Требования технологической документации к качеству бумажных изделий вырабатываемого ассортимента продукции |

| Способы устранения отклонений от требований к качеству изготовляемых бумажных изделий | |

| Требования охраны труда, пожарной безопасности и производственной санитарии | |

| Термины и определения понятий, используемых в производстве бумаги и бумажных изделий | |

| Другие характеристики | — |

IV. Сведения об организациях — разработчиках профессионального стандарта

4.1. Ответственная организация-разработчик

| Российский союз промышленников и предпринимателей (OOP), город Москва | |

|---|---|

| Исполнительный вице-президент | Кузьмин Дмитрий Владимирович |

4.2. Наименования организаций-разработчиков

| 1 | Открытое акционерное общество «Центральный научно-исследовательский институт бумаги», поселок Правдинский, Московская область |

|---|---|

| 2 | «Общероссийское отраслевое объединение работодателей целлюлозно-бумажной промышленности» (ОООР «Бумпром»), город Москва |

*(1) Общероссийский классификатор занятий.

*(2) Общероссийский классификатор видов экономической деятельности.

*(3) Постановление Правительства Российской Федерации от 25 февраля 2000 г. № 163 «Об утверждении перечня тяжелых работ и работ с вредными или опасными условиями труда, при выполнении которых запрещается применение труда лиц моложе восемнадцати лет» (Собрание законодательства Российской Федерации, 2000, № 10, ст. 1131; 2001, № 26, ст. 2685; 2011, № 26, ст. 3803); статья 265 Трудового кодекса Российской Федерации (Собрание законодательства Российской Федерации, 2002, № 1, ст. 3; 2006, № 27, ст. 2878; 2013, № 14, ст. 1666).

*(4) Приказ Минздравсоцразвития России от 12 апреля 2011 г. № 302н «Об утверждении перечней вредных и (или) опасных производственных факторов и работ, при выполнении которых проводятся обязательные предварительные и периодические медицинские осмотры (обследования), и Порядка проведения обязательных предварительных и периодических медицинских осмотров (обследований) работников, занятых на тяжелых работах и на работах с вредными и (или) опасными условиями труда» (зарегистрирован Минюстом России 21 октября 2011 г., регистрационный № 22111), с изменениями, внесенными приказами Минздрава России от 15 мая 2013 г. № 296н (зарегистрирован Минюстом России 3 июля 2013 г., регистрационный № 28970) и от 5 декабря 2014 г. № 801н (зарегистрирован Минюстом России 3 февраля 2015 г., регистрационный № 35848).

*(5) Единый тарифно-квалификационный справочник работ и профессий рабочих, выпуск 41, раздел «Производство целлюлозы, бумаги, картона и изделий из них».

*(6) Общероссийский классификатор профессий рабочих, должностей служащих и тарифных разрядов.

*(7) Общероссийский классификатор специальностей по образованию.

Обзор документа

Утвержден профессиональный стандарт «Оператор производства бумажных изделий хозяйственно-бытового и санитарно-гигиенического назначения».

Он содержит 4 раздела: общие сведения, описание трудовых функций, входящих в стандарт (функциональная карта вида профессиональной деятельности), характеристика обобщенных трудовых функций, сведения об организациях-разработчиках.

Основная цель вида профессиональной деятельности — изготовление изделий на оборудовании автоматических линий.

К обобщенным трудовым функциям относятся подготовка оборудования и исходных материалов к работе линии, управление линией, контроль непрерывности технологического процесса и качества изготовления изделий для корректировки выявленных отклонений.

Похожие записи:

- Оборудование и линии розлива химии, моторных масел, технических масел, технических жидкостей

- О профессии наладчика станков с ЧПУ: описание и суть специальности

- Автоматическая линия для производства гофрокоробов. Автоматическая линия для производства гофрокоробов Назначение линии ZYKM

- Лента для автоматических линий

Автоматические линии, понятия, назначение и структуры

Настоящий стандарт устанавливает термины и определения основных понятий автоматических линий в части их структур и разновидностей.

Стандарт не распространяется на роторные, роторно-конвейерные линии и гибкие производственные системы.

Требования настоящего стандарта являются обязательными.

Для каждого понятия установлен один стандартизованный термин. Недопустимые к применению термины-синонимы приведены в круглых скобках после стандартизованного термина и обозначены пометкой «Ндп».

В стандарте приведен алфавитный указатель терминов на русском языке.

Стандартизованные термины набраны полужирным шрифтом, их краткие формы, представленные аббревиатурой, — светлым шрифтом.

1 автоматическая линия; АЛ: Совокупность технологического оборудования, установленного в последовательности технологического процесса, соединенного автоматическим транспортом, оснащенного автоматическими загрузочно-разгрузочными устройствами и одной общей или несколькими взаимосвязанными системами управления.

2 полуавтоматическая линия; ЛП (Ндп. автоматизированная линия): Совокупность технологического оборудования, установленного в последовательности технологического процесса, соединенного автоматическим транспортом, оснащенного автоматическими загрузочно-разгрузочными устройствами и одной общей или несколькими взаимосвязанными системами управления, включающая также технологическое и транспортное оборудование для выполнения части операций с непосредственным участием оператора в каждом цикле работы линии.

3 несблокированная автоматическая линия; несблокированная АЛ: Автоматическая линия, в которой автоматический транспорт и система управления обеспечивают в определенных пределах независимый цикл работы каждой единицы встроенного технологического оборудования.

4 сблокированная автоматическая линия; сблокированная АЛ: Автоматическая линия, в которой автоматический транспорт и система управления объединяют работу встроенного технологического оборудования общим циклом.

5 переналаживаемая автоматическая линия; ПАЛ: Автоматическая линия, технологическое и транспортное оборудование которой за счет автоматического или ограниченного по времени и трудоемкости ручного регулирования или замены элементов технологической оснастки, автоматического транспорта и автоматических загрузочно-разгрузочных устройств позволяет проводить обработку деталей одного или нескольких наименований в заранее установленном диапазоне их размеров.

6 однопредметная автоматическая линия; однопредметная АЛ: Автоматическая линия, предназначенная для производства изделий одного типоразмера.

7 многопредметная автоматическая линия; многопредметная АЛ: Автоматическая линия, предназначенная для производства изделий нескольких типоразмеров или наименований.

8 участок автоматической линии; участок АЛ: Часть автоматической линии, технологическое и транспортное оборудование в которой объединены общим технологическим назначением или компоновочным решением.

9 система автоматических линий; САЛ (Ндп. автоматический поток): Совокупность автоматических линий, установленных в последовательности технологического процесса, соединенных автоматическим транспортом и накопительными устройствами и оснащенных взаимосвязанными системами управления.

10 система автоматических линий комплексной обработки; САЛКО (Ндп. комплексная система автоматических линий; комплексная автоматическая линия): Совокупность автоматических линий, установленных в последовательности технологического процесса, включающего получение заготовок и готовых изделий.

11 система линий; СЛ: Совокупность автоматических и полуавтоматических линий, установленных в последовательности технологического процесса, соединенных транспортом и накопительными устройствами и оснащенных взаимосвязанными системами управления.

Стандарты для автоматических линий

Автоматические линии, понятия, назначение и структуры

- Опубликовано: 26 февраля, 2021

1. Основные понятия и определения

Автоматические линии, предназначены для изготовления деталей в условиях крупносерийного и массового производства и являются основным средством решения задач комплексной автоматизации. В связи с продолжающейся реконструкцией и строительством новых заводов, с широким внедрением трудосберегающей и безлюдной технологии потребность в автоматических линиях непрерывно возрастает.

Экономическая эффективность использования автоматических линий достигается благодаря их высокой производительности, низкой себестоимости продукции, сокращению обслуживающего персонала на заданную программу выпуска, стабильному качеству изделий, ритмичности выпуска, созданию условий для внедрения современных методов организации производства.

Автоматическая линия представляет собой совокупность технологического оборудования, установленного в соответствии с технологическим процессом обработки, соединенного автоматическим транспортом. Функции человека при этом сводятся к контролю за работой оборудования и его поднастройкой, а также загрузке заготовок в начале цикла и выгрузке изделий в конце него. Причем последние операции все чаще передаются промышленному роботу. Автоматические линии могут быть операционными (для определенного вида обработки) или комплексными (система автоматических линий).

Система автоматических линий комплексной обработки – совокупность автоматических линий, обеспечивающих выполнение всех операций, предусмотренных технологическим процессом обработки.

Автоматический цех – производственная единица, в которой сосредоточены технологические потоки, состоящие из систем автоматических линий.

Автоматические линии классифицируются по основным признакам, влияющим на их организацию и эксплуатацию. Их делят на жесткие (синхронные) и гибкие (асинхронные), спутниковые и бесспутниковые, сквозные и несквозные, ветвящиеся и неветвящиеся.

Жесткая межоперационная связь характеризуется отсутствием межоперационных заделов. В такой автоматической линии заготовки (изделия) загружаются, обрабатываются, разгружаются и передвигаются от станка к станку одновременно или через кратные промежутки времени, и в случае остановки любого агрегата или устройства вся линия останавливается.

Гибкая межоперационная связь обеспечивается наличием межоперационных заделов, размещаемых в накопителях или транспортной системе, что создает возможность обеспечить при выходе из строя любого станка работу остальных агрегатов до истощения межоперационных заделов.

Спутниковая автоматическая линия – линия, в которой заготовки базируются, обрабатываются и транспортируются в приспособлении-спутнике. Транспортная система в этом случае должна обеспечить возврат спутников в начало линии.

Когда в составе технологического потока одна или несколько операций реализуются на параллельно работающих станках, автоматическая линия характеризуется ветвящимся транспортным потоком. Примером такого конструктивного решения служат линии для токарной обработки и шлифования внутренних поверхностей колец подшипников.

По степени совмещения обработки с транспортированием заготовки линии подразделяют на стационарные, роторные и цепные; по компоновке – на линейные, кольцевые, прямоугольные, зигзагообразные, зетобразные; по числу потоков – на однопоточные и многопоточные, с зависимыми и независимыми потоками, с поперечным, продольным и угловым расположением основного технологического оборудования. Большинство компоновок имеют незамкнутую структуру, обеспечивающую удобный доступ для обслуживания и ремонта оборудования.

По виду транспортных систем и способу передачи деталей с одной рабочей позиции на другую автоматические линии делят на линии со сквозным транспортированием через зону обработки (в основном используют для изготовления корпусных деталей на агрегатных станках), с фронтальным (боковым) транспортированием заготовки (при обработке коленчатых валов, крупных колец и фланцев), с верхним и нижним транспортными потоками (в линиях – для изготовления шестерен, мелких и средних колец подшипников, фланцев валов).

Читать статью ПРОТИВОПРИГАРНЫЕ ДОБАВКИ И ПОКРЫТИЯ ЛИТЕЙНЫХ ФОРМ

По типу встроенного основного технологического оборудования различают автоматические линии из специальных и агрегатных станков, хотя иногда имеет место компоновка из станков разных типов.

В настоящее время изготовляют автоматические линии для крупносерийного и массового производства, предназначенные для одновременной или последовательной обработки нескольких наименований однотипных, заранее известных изделий (блоки цилиндров двигателей, корпусов редукторов, насосов, клапанов, гильз, поршней и т.д.) как с автоматической, так и с ручной переналадкой. Подобные автоматические линии или системы автоматических линий называют автоматическими переналаживаемыми линиями (системами) групповой обработки; они предназначены для одновременной или последовательной обработки группы заранее заданных изделий, однотипных по размерам и технологии обработки.

По виду обрабатываемых деталей различают линии для обработки корпусных деталей (корпуса насосов, блоки компрессоров и т.д.) и линии для обработки деталей типа тел вращения (кольца подшипников, валы, гильзы и т.д.).

2. Автоматические линии для обработки деталей типа тел вращения

Детали типа тел вращения, предназначенные для обработки на автоматических линиях, в соответствии со способами базирования, транспортирования, а также использования основного технологического оборудования делят на две основные группы: детали типа валов длиной, значительно превышающей диаметр, и детали типа дисков (колец) диаметром, большим длины (ширины).

Технологические процессы обработки этих двух основных групп обычно объединяют в типовые схемы и уточняют в зависимости от конфигурации изделий и требований точности обработки.

Для токарной обработки, например, валов широко используют токарно-копировальные, автоматы, в то время как для изготовления; изделий типа дисков и колец наибольшее применение нашли горизонтальные и вертикальные многошпиндельные токарные автоматы.

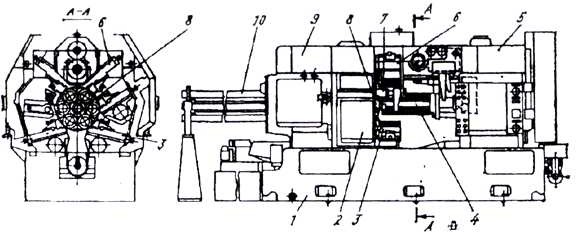

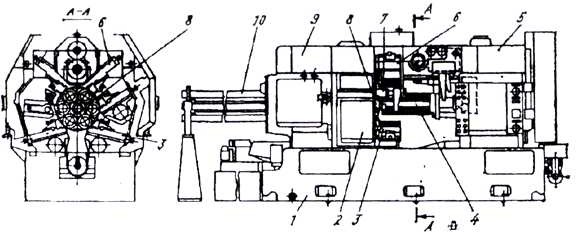

Многошпиндельные токарные автоматы выпускают в патронном и прутковом исполнении (рис. 1). В патронном исполнении их оснащают автооператором для загрузки заготовок и выгрузки отработанных деталей.

Рисунок 1. Шестишпиндельный токарный автомат: 1 – станина, 2 – передняя стойка, 3, 6 – поперечные суппорты, 4 – продольный суппорт, 5 – задняя стойка, 7 – шпиндель, 8 – шпиндельный блок, 9 – траверса, 10 – механизм поддержки прутков

Многошпиндельные токарные автоматы обладают широкими технологическими возможностями при обработке разнообразных деталей, обеспечивая высокую степень концентрации обработки. По принципу работы их подразделяют на автоматы параллельного и последовательного действия. Первые на всех шпинделях реализуют одинаковые операции и за один цикл работы обрабатывают столько сравнительно несложных деталей, сколько шпинделей имеет автомат.

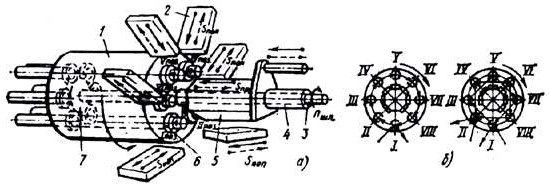

Наибольшее распространение получили многошпиндельные автоматы последовательного действия (рис 2), на которых заготовки с загрузочной позиции периодическим поворотом (индексацией) шпиндельного блока 1 последовательно подводятся к рабочим позициям и одновременно обрабатываются в соответствии с технологическим процессом. Автомат оснащают поперечными суппортами 2, которые получают подачу от индивидуальных кулачков, и продольным суппортом 5, расположенным на центральной гильзе 4 и имеющим продольную подачу 5пр от своего кулачка. Иногда на продольном суппорте устанавливают скользящие державки с режущим инструментом, получающие перемещение от дополнительных индивидуальных кулачков, т.е. так же, как и инструментальные шпиндели с независимым приводом.

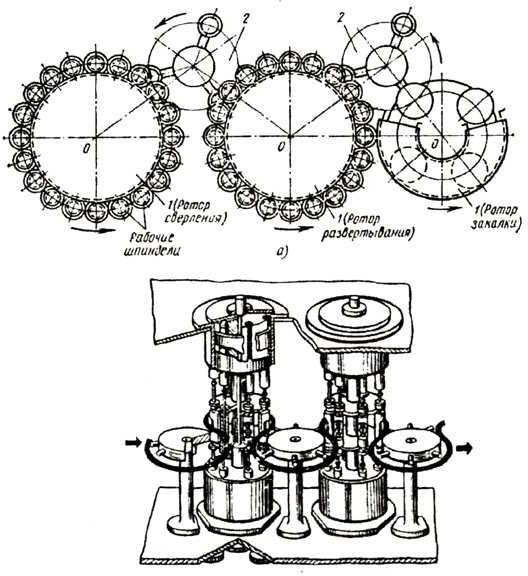

Рис. 2. Многошпиндельный токарный автомат последовательного действия

Шпиндели 6 автомата получают вращение от приводного вала 3 через общее центральное зубчатое колесо 7, вследствие чего они имеют одинаковую частоту вращения.

Большое число рабочих позиций шпинделей (6 – позволяет использовать их в разных сочетаниях. Детали сложной формы проходят обработку на всех позициях станка, перемещаясь в каждом цикле на следующую позицию (одинарная индексация). Для более простых деталей, которые можно обрабатывать при меньшем числе рабочих позиций, применяют схему параллельно-последовательной обработки. Для этого используют две позиции в качестве загрузочных и обрабатывают детали в два потока.

Для финишной обработки деталей типа тел вращения чаще всего применяют бесцентровошлифовальные автоматы, как наиболее подходящие при решении задач автоматической загрузки-разгрузки заготовок наиболее простыми методами. Кроме того, метод бесцентрового шлифования обеспечивает более высокую производительность за счет больших подач благодаря наличию жесткой опоры по всей длине обрабатываемой детали, воспринимающей силу со стороны шлифовального круга.

На автоматической линии для токарной обработки колец конических подшипников в начале установлен автоматический бункер для накопления и выдачи штучных заготовок, а в конце – магазин (с вращающимися щетками). Транспортные устройства (конвейеры подводной и отводящий, подъемники, гибкая лотковая система) передают заготовки из бункера к многошпиндельным токарным автоматам, а обработанные кольца – к прессу клеймения и далее в магазин. Наружные кольца обрабатывают на шестишпиндельных, а внутренние – на восьмишпиндельных токарных автоматах. На каждом станке реализуется полная токарная обработка кольца. Загрузка, выгрузка и поворот кольца в процессе обработки обеспечиваются автооператором.

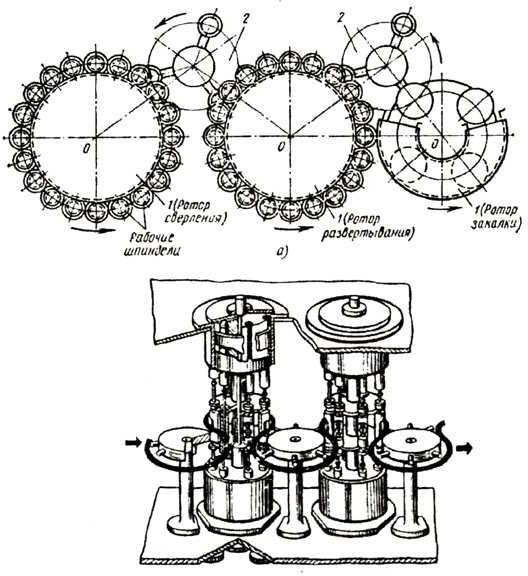

3. Роторные автоматические линии

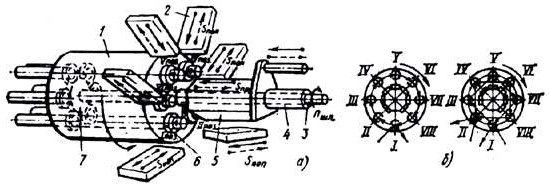

По структурному построению роторные линии существенно отличаются от линий из агрегатных и других станков, соединенных единой транспортной системой. Роторные линии (рис. 3) комплектуют из роторных автоматов, на которых обработка деталей выполняется в процессе непрерывного транспортирования их совместно с режущим инструментом. Таким образом, главной особенностью роторных линий является совмещение во времени транспортирования заготовок и их обработки. Траектория перемещения заготовки по всем станкам линии 1 осуществляется транспортными роторами 2.

Рис. 3. Принципиальная (a) и конструктивная (б) схемы роторной линии

Производительность роторной линии зависит от числа позиций и частоты вращения роторов. В результате совмещения времени обработки со временем транспортирования заготовок роторные линии обеспечивают высокую производительность при изготовлении небольших, сравнительно простых деталей, при малом основном технологическом времени

Роторные линии эффективно используют в массовом производстве. Необходимо указать на то, что перестановка деталей с одного ротора на другой приводит к потере точности изделия.

4. Назначение гибкого автоматизированного производства

Гибкое автоматизированное производство (ГАП) – принципиально новая концепция в машиностроении, ведущая к созданию автоматизированного предприятия будущего.

Новое в концепции ГАП состоит в том, что ему свойственен централизованный способ производства, предусматривающий как можно более полную обработку деталей на одном оборудовании.

Новая концепция позволяет полностью интегрировать весь производственный цикл – от идеи до выпуска новой продукции – путем автоматизации всего комплекса процессов производства и управления на базе ЭВМ и современных достижений в электронике и приборостроении. Переход с выпуска одного изделия на выпуск другого осуществляется без остановки технологического и другого оборудования (требуемая переналадка идет параллельно с выпуском предыдущего изделия). Обобщенным понятием, распространенным на все организационные структуры и виды ГАП, является понятие гибкая производственная система (ГПС).

ГПС – это несколько единиц технологического оборудования, снабженного средствами и системами, обеспечивающими функционирование оборудования в автоматическом режиме; при этом ГПС должна обладать свойством автоматической переналадки при переходе на производство новых изделий в пределах заданной номенклатуры. По организационным признакам ГПС подразделяют на следующие виды: гибкая автоматизированная линия (ГAJl), гибкий автоматизированный участок (ГАУ), гибкий автоматизированный цех (ГАЦ), гибкий автоматизированный завод (ГАЗ). ГАЛ и ГАУ состоят из гибких производственных моделей (ГПМ) или отдельных единиц технологического оборудования.

Читать статью ММК запустил корпоративный аналитический портал

Под ГПМ подразумевается единица технологического оборудования, оснащенная системой ЧПУ или каким-либо другим устройством ПУ и функционирующая как самостоятельно, так и в составе ГПС; при этом все функции, связанные с изготовлением изделия, должны осуществляться автоматически.

5. Принципы создания ГПС

Принцип создания предполагает нахождение оптимального соединения универсальности и автоматизации в программно-управляемом и программноперенастраиваемом оборудовании.

Нахождение оптимума ГПС является задачей технико-экономического анализа ГПС для конкретной реализации.

ГПС строят на базе модулей. Под модулем понимают первичный элемент, выполняющий автономно или в составе ГПС более высокого уровня законченную операцию.

Являясь компонентом ГПС, модуль сам может состоять из компонентов. Компонент модуля, как и модуль, может быть самостоятельно разработан, изготовлен и внедрен, но присущие ему функции управления или технологические функции могут быть выполнены только в составе модуля.

ГПС представляет собой многоуровневую структуру, на самом нижнем уровне которой находятся гибкие автоматизированные модули, затем гибкие автоматизированные линии, следующие уровни – это ГПС участка, цеха, предприятия в целом.

Модуль и иерархичность позволяют создавать проекты любого необходимого уровня вплоть до автоматизированного предприятия.

Оборудование ГПС, как основное, так и вспомогательное, при смене изделий перенастраивается путем ввода новых управляемых программных модулей. Перенастройка модулей вручную допустима в минимальных объемах и только в случаях очевидной экономической неэффективности реализации программной перенастройки.

Построение ГПС с максимальным достижением предметной замкнутости обусловливается наибольшей эффективностью внедрения бригадных форм организации труда, повышением ответственности персонала за конечный результат труда.

Максимальная предметная замкнутость является необходимым условим сокращения длительности производственного цикла за счет уменьшения времени на межоперационное пролеживание, дополнительный контроль и транспортировку деталей и сборочных единиц с участка на участок, из цеха в цех и т.д.

6. Основные характеристики ГПС

Организационная основа ГПС – это групповое производство, являющееся формой организации дискретных (прерывных) производственных процессов, экономикоорганизационной основой которых является целевая подетальная специализация участков и цехов, а технологической составляющей – унифицированная групповая форма организации технологического процесса (ТП).

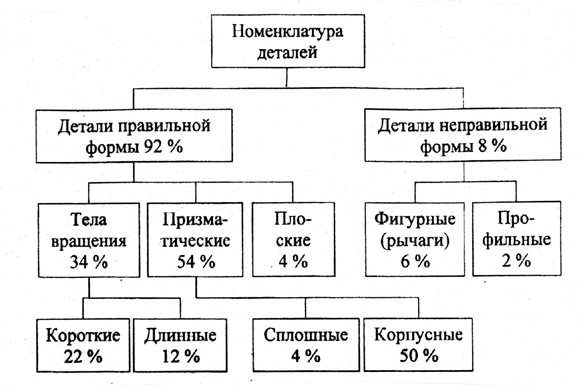

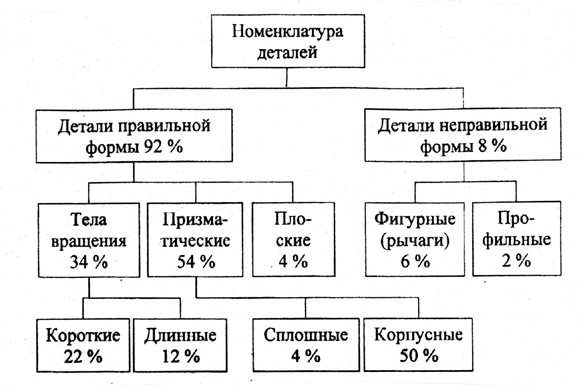

Основа технологической унификации ТП – классификация деталей и их поверхностей по конструктивно-технологическому признаку на базе общности оборудования, наладки и инструментальной оснастки, например классификация деталей машиностроения (рис. 4).

Рис. 4. Классификация деталей машиностроения

Группирование деталей для одновременной обработки на одной ГПС включает три группы условий:

- Геометрические параметры изделий, которые в основном определяют типоразмер включаемых в ГПС станков, при этом подобие формы или идентичность технологических переходов перестают играть решающую роль в составлении деталей, главными критериями становятся габариты и масса;

- Технологические параметры, определяющие возможность полной обработки каждой группы деталей на одном станке в одну – две операции или необходимость их доработки на других станках системы;

- Организационно-экономические характеристики, например обработка группы деталей для одновременного поступления на сборку, или группы деталей, обрабатываемых из одной заготовки. Группированию подлежат не только детали, но и функциональные узлы, стандартные детали и изделия

Опыт показывает, что в новое изделие обычно переходит 30–50 % деталей старых конструкций, 20–40 % модернизированных, 10–20 % создаются вновь.

Модификация и разработка новых деталей с использованием унифицированных поверхностей позволяет сократить их разнообразие и включить их в существующие группы деталей.

Принцип использования типовых и унифицированных поверхностей при проектировании деталей реализуется в САПР К, входящую в интегрированную производственную систему.

Технология обработки новых деталей также разрабатывается с учетом технологии трех обрабатываемых групп деталей, что позволит включить новые детали в эти же группы для обработки и на этих же ГПС.

Понятие гибкости производственной системы является многокритериальным и неоднозначным.

Многообразие задач, решаемых методами гибкой автоматизации, не дает возможности сформулировать единые методы количественной оценки гибкости, позволяющие сравнивать различные системы.

В практике целесообразно оценивать три формы гибкости:

- Структурную – это свобода в выборе последовательности обработки; возможность замены при выходе из строя любой единицы оборудования на аналогичную; возможность наращивания системы на основе модульного принципа;

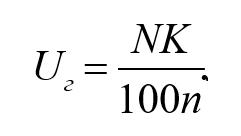

- Технологическую гибкость – способность производить заданное множество типов деталей различными способами; сравнения можно производить по индексу гибкости

- Организационную гибкость, которая в значительной мере определяет структуру ГПС.

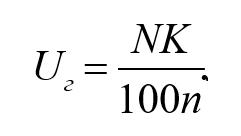

где N – номенклатура деталей, выпускаемых системой за определенный период времени; К – доля деталей, изготавливаемых на системе впервые (процент обновления номенклатуры); п – число одинаковых деталей в партии;

По степени автоматизации ГПС выделяют:

- высокую степень, при которой реализуется автоматическое управление и трехсменный режим работы;

- среднюю степень – непрерывное автоматизированное управление при многостаночном обслуживании (коэффициент многостаночного обслуживания KM > 2);

- малую степень – коэффициент многостаночности KM 2.

Высокий уровень автоматизации ГПС достигается за счет значительного усложнения оборудования при существенном росте его стоимости. В связи с этим проблема обеспечения надежности приобретает особую актуальность.

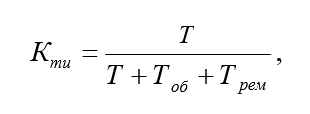

В качестве показателей оценки надежности ГПС используют

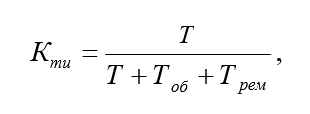

где T – суммарное время пребывания в работоспособном состоянии всех ГПМ в составе ГПС, ч; Tоб – суммарное время технического обслуживания всех ГПМ плюс суммарное неперекрываемое время технического обслуживания вспомогательного оборудования, вызывающего простой одного или нескольких ГПМ в составе ГПС, ч; Tрем – суммарное время планового и непланового ремонта всех ГПМ плюс суммарное неперекрываемое время планового и непланового ремонта вспомогательного оборудования, вызывающего простой одного или нескольких ГПМ.

7. Структура гибкой производственной системы

В настоящее время значительное повышение эффективности в машиностроении, особенно в мелкосерийном и серийном производстве, может быть достигнуто за счет широкого применения ГПС, управляемых с помощью ЭВМ.

ГПС – это совокупность в разных сочетаниях оборудования с ЧПУ, роботизированных технологических комплексов (РТК), ГПМ, отдельных единиц технологического оборудования и систем обеспечения их функционирования (СОФ) в автоматическом режиме в течение заданного интервала времени, обладающая свойством автоматизированной переналадки при производстве изделий произвольной номенклатуры в установленных пределах значений характеристик оборудования.

СОФ ГПС в автоматическом или автоматизированном режиме имеют следующие структурные составные части:

- Автоматизированную транспортно-складскую систему (ATCC) – систему взаимосвязанных автоматизированных транспортных и складских устройств с установкой в спутнике (на паллете) или другой транспортной таре (поддоне, кассете, в магазине) для временного накопления, распределения и доставки предметов производства и технологической оснастки к ГПМ, PTK или другому технологическому оборудованию ГПС. ATCC может выполнять автоматическое хранение, подачу на сборку элементов УСП, а также автоматическую мойку;

- Автоматизированную систему инструментального обеспечения (АСИО) – это взаимосвязанные устройства, оборудование и система управления, включая участки подготовки и настройки инструмента, его транспортировки, накопления, смены и контроля качества, обеспечивающие подготовку, хранение, автоматическую замену инструмента в магазинах, на станках;

- Автоматизированную систему удаления отходов (АСУО) – устройства с системой управления для удаления стружки и других отходов из зоны ГПМ, PTK и другого оборудования, включенного в ГПС;

- Систему автоматизированного контроля (САК) – систему контроля заданных параметров детали или изделия в процессе обработки, включающую контрольно-измерительную машину с ЧПУ, программируемые и моделирующие проверочно-испытательные машины, систему устройств и мер по контролю параметров поступающих заготовок и комплектующих изделий.

Состав и структура ГПС определяются содержанием технологического процесса, который включает:

- параметры заготовок и номенклатуру деталей;

- готовую программу выпуска деталей, определяющую цикл изготовления;

- состав технологического оборудования;

- организацию производства обслуживания оборудования в процессе изготовления, переналадки, смены инструмента, приспособления, схватов, контроля деталей;

- диагностирование, управление оборудованием и ремонтом технических средств.

В настоящее время существуют три основных направления при построении структур автоматизированных участков, линий и цехов:

ГОСТ 22096-84 Линии автоматические формовочные. Типы, основные параметры

1. Настоящий стандарт распространяется на автоматические формовочные линии изготовления .разоных песчаных форм, а также на комплексные автоматические формовочные линии. Стандарт не распространяется на линии вакуумно-пленочной формовки, а также формовки с применением самотвердеющих смесей.

Пояснения терминов, используемых в настоящем стандарте, приведены в справочном приложении.

2. Линии и зависимости от схем компоновки, составляющего их технологического оборудования и транспортных устройств, должны изготавливаться однолоточными или многопоточными типов:

1 —с параллельным изготовлением обеих полуформ на отдель

ных формовочных автоматах;

2 — с последовательным изготовлением обеих полуформ на

одно(М формовочном автомате;

3 — с одновременным изготовлением обеих полуформ на од

ном формовочном автомате.

3. Основные параметры линий должны соответствовать указанным (В табл. 1 и 2.

Перепечатка воспрещена © Издательство стандартов, 1984

Размеры полуформ для автоматических формовочных линий, мм

100, 125, 150, 200, 250

125, 150, 200, 250, 300

150, 200, 250, 300. 350.

200, 250, 300, 350, 400,

250, 300, 350, 400, 450,

300, 350, 400, 450, 500,

1. Линии по ряду 2 изготавливаются по заказу потребителя с размерами опок в свету по ГОСТ’ 2133—75 в пределах установленных табл. 1 диапазона,

2. Для олочных линий длина и ширина полуформ соответствуют размерам опок в свету, для безопочных — размерам форм в плоскости разъема.

3. Линии опочной формовки должны изготавливаться для получения форм одной высоты из числа указанных в табл. 1, По заказу потребителя допускается изготавливать линии с различной высотой полуформы.

Размеры полуформ. мм. (длина X ширина X высота )

Цикловая производительность форм/ч, не менее при количестве позиций фор мовочного автом ата

Продолжение табл. 2

Размеры полу форм, мм, (длина X ширина X высота)

Цикловая производительность, форм/ч, не менее при количестве позиций формовочного автомата

800X 630 X300 шах

* Устанавливаются с 01.01.89. Значения, указанные в скобках, при новом проектировании не применять с 01.01.89.