Производство гофрокартона

Тароупаковочная продукция, которая изготовлена из гофроккартона на сегодняшний день является одной из самых нужных упаковок на отечественном и мировом рынках. Ее изготовление всецело обеспечивает линия по производству гофрокартона.

На долю упаковок, которые произведены из бумажно-целлюлозного сырья, приходится около 67% от всего объема расходуемой тары. Это можно объяснить тем, что гофрокартон имеет легкую массу, которая характеризуется высоким качеством и низкой стоимостью.

Чаще всего линии по производству гофрокартона окупаются за 3–4 месяца после начала их эксплуатации.

Технология производства

Ввиду постоянного увеличения спроса на бумажную тару, многие предприятия проявляют интерес к организации промышленного производства бумажной упаковки из картона и гофрокартона.

Однако для того чтобы решиться на начало данного бизнеса нужно исследовать технологию производства картона и гофрокартона, провести анализ изготовления картонной тары и координационные вопросы в открытии организации.

Методика изготовления упаковочных линии по производству гофрокартона и картона зависит от линии для изготовления, которая уже имеется на предприятии. Установку для картонных и гофрокартонных упаковок выбирают, основываясь из планируемого объема производства, конструкции и номенклатуры коробки.

Промышленный процесс производства упаковки из гофрокартона и картона начитывает несколько этапов:

- 1 этап: нарезка листов.

Чтобы осуществить нарезку тары на предприятиях необходимо использовать рилевочно-резательный станок.

- 2 этап: нанести печать.

На флексографическую станцию наносят одноцветную или многоцветную печать.

- 3 этап: сформировать заготовки для ящиков.

Учитывая конструкцию ящиков на этом промышленном этапе можно применять различную технику.

- 4 этап: склеить ящики.

Данный этап обеспечивает поступление тары на фальцевально-склеивающий станок.

Оборудование для производства упаковочных линий работает в автоматическом режиме.

На финале промышленных процессов, продукция из картона формируется в перевязанную пачку, которая размещается на поддон. Для последующего комфорта, транспортировка пачек увязывается в паллеты. Этот этап в линии по производству гофрокартона завершающий.

Оборудование

Предприятию по производству картонной тары необходимо иметь в первом списке автоматизированную линию для производства гофрокартона. Такая установка должна иметь список техники для специализации бумажной массы и макулатуры.

- Гидроразбивательный аппарат.

- Вихревой очиститель, позволяющий устранить тяжелые неполадки во включении.

- Узлоуловитель;

- Турбосепаратор.

- Пульсационная мельница;

- Дисковая мельница;

- Вибросито;

- Вихревой очиститель, который позволяет ликвидировать легкие неполадки во включения.

- Мешалка для макулатурных масс.

Линии по производству гофрокартона также должны иметь специальную машину, формирующую картонное полотно. Данная машина должна его сушить и обезвоживать. Современная установка для изготовления картона может изготавливать 25–310 тонн изделий в сутки. Максимальная длина листа может составить 6 м.

Необходимый материал для изготовления картона:

- Целлюлоза.

- Макулатура.

- Их смешанность.

Для производства 1 тонны картона, необходимо:

- 2,5 тонны пара;

- 1,2 тонны макулатуры;

- 650–850 кВт электричества;

- 17–23 куб. м 2 воды.

Анализируя диапазон цен на технику для изготовления гофрокартона, капиталовложения на приобретение линии будут составлять не менее 100 млн. рублей.

Линия по производству гофрокартона, цена которой составляет 2,6 млн. рублей разных производителей также имеет всю комплектацию, но стоит в несколько раз дешевле. Однако, приобретение бывших в употреблении моделей чревато разного рода браками и неполадками.

Характерным признаком гофрированного картона является существование волнообразных (гофрированных) слоев. Гофрокартон содержит чередующиеся плоские и гофрированные слои, которые склеены разными адгезивами по линии контакта. Склейка происходит между плоским слоем картона и нижней с верхней поверхностями волн гофры.

Показателем, который определяет характеризующие виды гофры, являются – h (высота гофры) и t (шаг гофры). Высота гофры – это промежуток между верхней и нижней его точками. Шаг гофры – это дистанция между одной и второй верхними соседними точками гофры. Обусловленная комбинация показателей шага и высоты гофры называется профилем.

Главные задачи профилей 3-слойного листового гофрокартона:

- Гофрокартон профиля С:

используется в производстве ящиков и упаковки для перевозки и хранения изделий, при этом имеет высокую прочность при штабелировании.

- Гофрокартон профиля В:

предназначается для производства ящиков, лотков и контейнеров для перевозки и хранения изделий, имеет при этом низкую прочность при штабелировании но хорошую поверхность при печати.

- Гофрокартон с профилем Е:

предназначается для производства упаковок небольшого размера, при этом имея низкую прочность в штабелировании и очень хорошую поверхность в печати.

Главные задачи профилей 5-слойного листового гофрокартона:

- Гофрокартон с профилем СВ:

предназначается для производства ящиков и лотков для тяжёлой продукции, которая требует высокой защиты, имея при этом очень высокую прочность в штабелировании, а также высокую устойчивость при ударах.

- Гофрокартон с профилем СЕ:

предназначается для производства ящиков и лотков для тяжёлой продукции, которая требует высокой защиты, имея при этом очень высокую прочность в штабелировании, высокую устойчивость при ударах, а также хорошую поверхность для печати.

Линия для производства гофрокартона

Марки и типы гофрокартона

Тип гофрокартона предназначается для соответствия параметрам гофрокартонного листа ГОСТу.

Данный продукт относится к многослойному сырью. Его толщину определяет количество плоского слоя, или как его называют лайнер, а также флютинг (бумага для гофрирования).

Т – это трехслойный гофрокартон. Он содержит два плоских слоя и один гофрированный.

П – это гофрокартон пятислойный, который содержит три плоских (два внешних и один внутренний) и два гофрированных слоя.

Задача листового трехслойного гофрокартона состоит в производстве тары и дополнительных упаковок. Они предназначены для упаковки изделий, которая не переносит статическую нагрузку.

Задача листового, пятислойного гофрокартона состоит в производстве упаковочной продукции для транспортировки. Изделия для них нуждаются в максимальной защите от непроизвольных повреждений или ударов. Также пятислойный гофрокартон необходим для изготовления гофротары больших размеров.

Паровая линия

Паровые линии для производства гофрокартона предназначены для изготовления трех- и двухслойного гофрокартона.

В состав паровой линии для производства гофрокартона, входят такие установки:

- Гофропрессы кассетных типов.

- Вакуумный вал В, С, формата 1500 (рабочая скорость 125м/мин).

- Импортный гофровал.

- Накопительный мост (наличие вакуумного натяжения полотна).

- Синхронизация частотная склейки (с сушильным столом).

- Резательно-рилевочная, продольная, тонконожная установка с системой электронного управления и пятью видами рилевок.

- Поперечная двухуровневая резка.

- Укладчик.

Имеется в наличии дополнительная техника:

- гребенчатый гофропресс;

- склейка;

- резка продольная;

- резка поперечная.

BHS линия

Гофрированный пятислойный картон эксплуатируется для производства особенно прочной и жесткой упаковки. Например, упаковка продуктов мясокомбината, овощи, фрукты. Также для производства крупногабаритных контейнеров: упаковка для холодильника, стиральной машины. В зависимости от задачи контейнера применяют гофру профиля «ВС», редко применяют сочетание «ВВ».

bhs линия по производству 5 слойного гофрокартона, установленная на новом гофрозаводе «Илим», рассчитана на выход 5-слойного гофрокартона с профилями В, С и Е. Также существует возможность использования гофрокартона профиля A, K, F.

BHS линии по производству 5-слойного гофрокартона для выхода качественного продукта, выполняют такие операции:

- установка картонного рулона на раскатное устройство;

- предварительное усиление нагрева картона;

- плакирование клея на специализирующей клеильной установке;

- приклеивание 2-слойного гофрокартона с подогретым лайнером, образовывая пятислойный гофрокартон;

- сушка гофрокартона.

После размотки ватин бумаги переходит в гофропресс, в котором бумага гофрируется с помощью двух валов и нагревающегося пара. На вершину гофры с верхней стороны происходит нанесение крахмального клея. Далее, картонный материал переходит в другой гофропресс где гофрированное полотно соединяется с картоном. В результате этого процесса получается 2-слойный гофрокартон.

Далее, материал из двухслойного гофрокартона укладывают в форме петли, чтобы создать некоторый запас и бесперебойную работу гофроустановки. После чего, материал перемещают в подогреватель и подают на клеильную установку.

Там осуществляется нанесение крахмального клея. 2-слойный гофрокартон объединяется с другим материалом из картона. Так, образуется трехслойный гофрокартон. Чтобы изготовить пятислойный гофрокартон в гофроустановке существует еще один гофропресс.

Склеенные слои гофрокартона поступают в сушильный аппарат, в котором отдается лишняя влага и материал крепко склеивается в слоях. На финале зафиксированы ротационные ножницы. Они нужны, чтобы устранить некондиционную заготовку и обеспечить переход на следующий этап.

А также чтобы изменить размер заготовки. Готовое полотно переходит в специальную рилевочно-резательную установку, в которой нарезаются полосы необходимой ширины и одновременно обрезаются кромки. Там же наносится линия следующего сгиба полотна, чтобы правильно сформировать ящик.

После того, материал разрезается на лист необходимой длины, при этом образуется полностью готовая к последующей обработке заготовка. Последующие манипуляции листов осуществляются на перерабатывающей линии.

Гофроящики

Линия по производству гофроящика осуществляет изготовление продукции в ходе технологических процессов, которые включают в себя несколько этапов.

I этап: заготовка материала.

Первый этап производства включает ряд операций:

- распустить макулатуру (роспуск происходит в гидроразбивателе);

- очистить макулатурную массу от масштабных ингредиентов (процесс производят на вихревом очистителе с большой концентрацией);

- роспуск готовых, очищенных скоплений (производится на пульсационной мельнице);

- тонкая очистка;

- поступление массы в композиционный бассейн;

- в состав скоплений идет добавка канифольного клея, глинозема и крахмала;

- полученная бумажная масса проходит дополнительную, тонкую очистку, которую осуществляют на вихревых очистителях и узлоуловителях.

II этап: выделка картонной коробки.

- Бумажный конгломерат начинает поступление в специальную машину (субстанция в ней подвергается прессованию и обезвоживанию, а также сушке);

- по завершении этой операции происходит процесс формирования картонной коробки. В завершение, коробки из отходов проходят сквозь валы машинных каландров и там, под упором высокого давления лист изделия разглаживается;

- готовый продукт наматывают на тамбурные валы и отправляют на резательно-продольный станок;

- На станке картон нарезают на несколько листов необходимых параметров, и это становится завершающим технологическим процессом изготовления картонной коробки.

Оборудование линии для производства гофроящиков:

Предприятие по производству картонной тары должно иметь в необходимом порядке автоматизированную линию для производства гофроящиков. Такая установка должна иметь список техники для специализации бумажной массы и макулатуры.

- Гидроразбивательный аппарат.

- Вихревой очиститель, позволяющий устранить тяжелые неполадки во включении.

- Узлоуловитель;

- Турбосепаратор.

- Пульсационная мельница;

- Дисковая мельница;

- Вибросито;

- Вихревой очиститель, который позволяет ликвидировать легкие неполадки во включения.

- Мешалка для макулатурных масс.

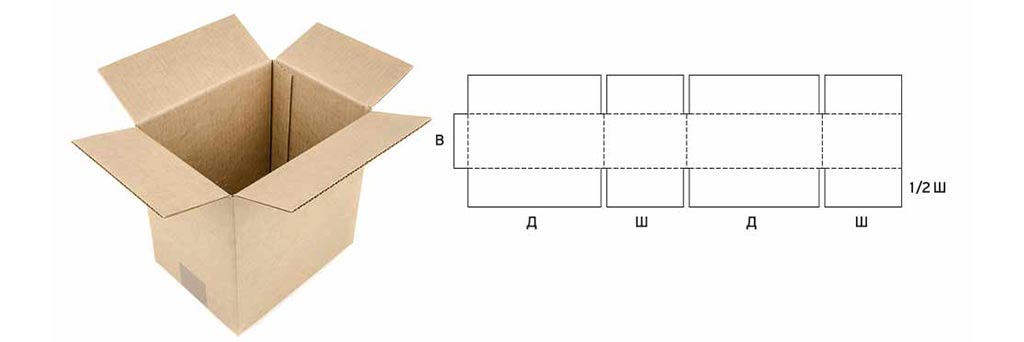

Ящик, который изготовлен из гофрокартона, имеет сложную структуру и производится методом ротационной или плоской высечки. Это обеспечивает высокое качество и точность. Самыми распространенными ящиками в этой категории являются американские (четырехклапанные) упаковочные ящики для широкого использования продукта и различных изделий лоткового вида.

Видео: Производство гофротары

Виды сборки гофротары и гофроупаковки — Статья

Гофрокартон обладает рядом характеристик, которые обеспечивают легкую обработку и делают возможным создание самых различных конструкций. Благодаря этому существует огромное количество разновидностей гофротары и гофроупаковки, каждая из которых может быть универсальной или приспособленной для узкоспециальных задач. Гофротару можно классифицировать по множеству различных признаков. В этой статье мы рассмотрим типологию картонной тары по видам сборки, вкратце опишем конструктивные особенности каждой из них и дадим общие рекомендации по выбору вида сборки, который будет отвечать тем или иным задачам.

Итак, всю тару и упаковку из гофрокартона можно условно поделить на несколько типов по видам сборки:

- Оберточная;

- Самосборная;

- Частично подготовленная (быстросборная);

- Гофротара автоматической сборки.

Рассмотрим каждый тип подробнее.

Оберточная гофротара и гофроупаковка

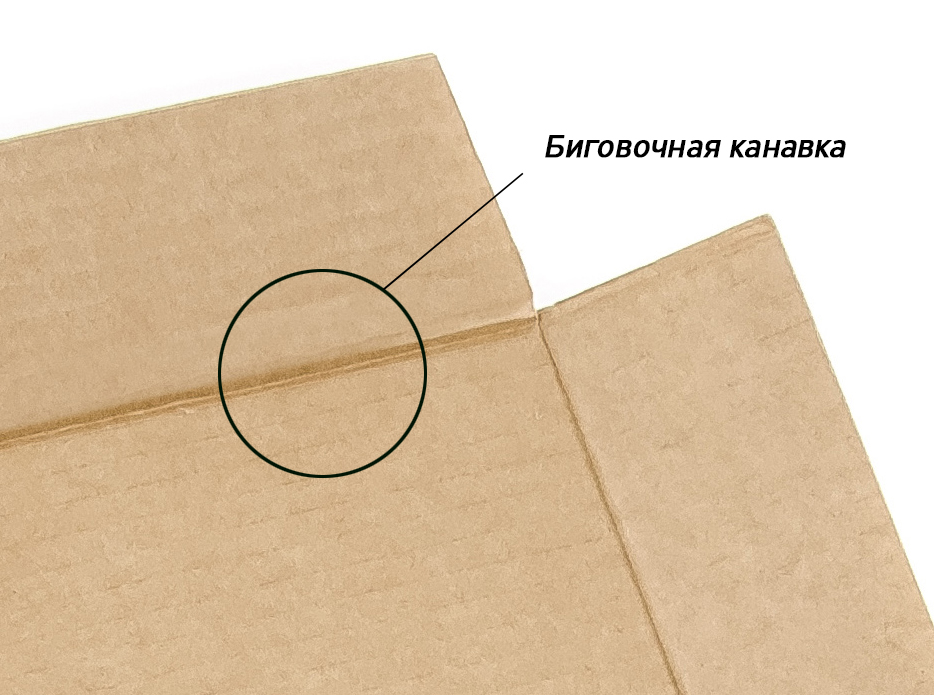

Самый примитивный вид сборки гофротары. Представляет собой минимально раскроенный лист, с несколькими прямыми вырезами, которые образуют клапаны. Оснащен биговочными канавками.

Биговочная канавка — продавленная в заготовке линия, которая показывает пользователю в каком месте и в каком направлении сгибать лист.

Оберточная гофротара хранится в виде плоского раскроенного листа и собирается непосредственно в момент упаковки содержимого. А точнее прямо на упаковываемом предмете. От этой процедуры оберточная гофроупаковка и получила свое название. Упаковываемый предмет просто обертывается минимально подготовленным листом гофрокартона. После чего специальные клапаны соединяются при помощи клейкой ленты либо степлера.

Как правило, этот тип сборки применяется в случаях, когда нужно упаковать негабаритный груз. Обыватель, чаще всего, может увидеть оберточную гофроупаковку при покупке:

- мебели (как готовой, так и предназначенной к самостоятельной сборки, в последнем случае упаковываются отдельные панели);

- крупногабаритной бытовой техники (холодильник, стиральная машина);

- стройматериалов (ламинат, пластиковая вагонка, облицовочные панели из других материалов, стекло).

Оберточная упаковка хорошо подходит для плоских предметов большой площади. Например, картин, рам, досок для рисования, кузовных автозапчастей и т. п.

Оберточная упаковка в подавляющем большинстве случаев используется один раз, после чего утилизируется или применяется для бытовых нужд как обычные листы гофрокартона.

К безусловным преимуществам этого типа сборки можно отнести простоту производства, низкую себестоимость и, соответственно, бюджетную цену. Собрать оберточную упаковку может любой сотрудник, не обладающий никакими специальными навыками. К недостаткам можно отнести необходимость в дополнительных соединяющих элементах.

Оберточную упаковку применяют в случаях, когда требуется бюджетное упаковочное решение, или когда такой способ является единственно приемлемым. Так, например, чтобы упаковать холодильник в классический гофроконтейнер, потребовалось бы сначала этот контейнер собрать. Затем погрузить в него холодильник при помощи подъемной машины. Это сделало бы процесс дорогим и нецелесообразным. Оберточная упаковка позволяет произвести фасовку быстро и с минимальными затратами.

Самосборная гофротара и гофроупаковка

Этот термин обозначает тип сборки гофротары и гофроупаковки, подразумевающий использование только гофрокартонной заготовки, высеченной по специальному лекалу, без применения дополнительных соединяющих элементов. Поскольку при разработке учитываются специальные элементы, например укрепленные сдвоенные стенки и замковые соединения, эти заготовки имеют довольно сложные очертания. Замковые соединения — элементы конструкции гофротары, которые при сборке выполняют функцию фиксаторов вместо традиционных расходников (упаковочного скотча, клея или соединительных скоб).

Замковые соединения являются частью заготовки, которые при складывании тары вставляются в предусмотренные специальные вырезы или щели между сдвоенными плоскостями.

Этот вид сборки позволяет создавать огромное множество самых разнообразных конструкций для решения широкого спектра задач. Самосборными могут быть как лотки с открытым верхом, так и полноценные контейнеры с запирающейся крышкой.

В большинстве случаев самосборная гофроупаковка имеет небольшие размеры и предназначена для упаковки:

- малогабаритных технических устройств (инструменты, компьютерная техника и комплектующие к ней, мобильные аксессуары, некрупная бытовая техника);

- пищевых продуктов (фастфуд, конфеты и многое другое);

- подарочных наборов (детские игрушки, косметика);

- бытовой медтехники (тонометры, глюкометры).

Фактически спектр применения самосборных коробок ограничивается только габаритами упаковываемых предметов. Поскольку для крупных предметов или для оптовой фасовки рациональнее использовать другие виды сборки.

Преимущества самосборных конструкций:

- Отсутствие необходимости в дополнительных расходниках — картонные заготовки являются единственными необходимыми комплектующими для сборки готовой к применению упаковки;

- Возможность разработки большого многообразия моделей под различные задачи;

- Возможность разборки упаковки после использования, что упрощает ее хранение и позволяет собрать повторно (за исключением конструкций, в задачу которых входит одноразовое вскрытие для контроля доступа);

- Приятный эстетический вид, отсутствие видимых соединяющих элементов — скотча и скрепляющих скоб.

Одним условным недостатком самосборной гофроупаковки можно считать только то, что она рассчитана исключительно на ручную сборку. Для линий автоматической сборки манипуляции, которые необходимо произвести с заготовкой, слишком сложны. Несмотря на обилие уже готовых моделей самосборной тары, ассортимент ее всегда расширяется. Так как коробки этого вида сборки наиболее часто выбираемый заказчиком вариант для индивидуальной разработки в качестве маркетинговой упаковки.

Пример сборки самосборной гофроупаковки

Быстросборная гофротара и гофроупаковка

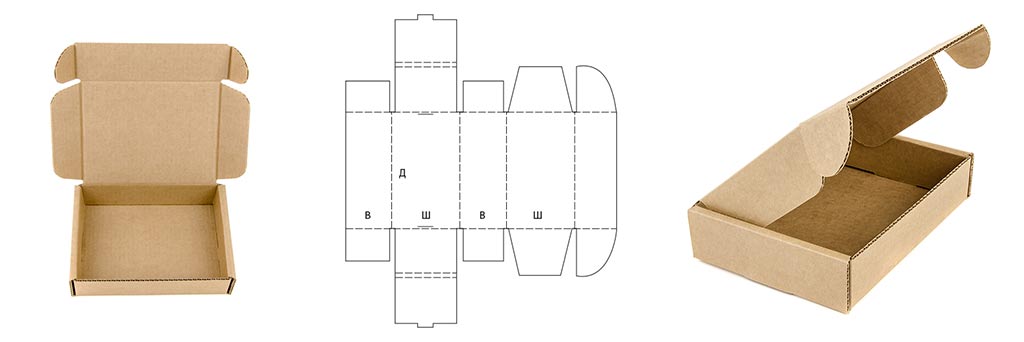

Быстросборная гофротара представляет собой раскроенный лист гофрокартона, определенным способом сложенный и имеющий одну линию склейки. Самый распространенный вид быстросборной гофротары — классический четырехклапанный гофроящик. Он выглядит как картонная труба прямоугольного сечения, на открытых концах которой несколькими разрезами образовано по четыре клапана, предназначенных для формирования дна и крышки.

Название «быстросборная гофротара» этот вид сборки получил потому что подготовка к использованию в самом деле может быть произведена довольно быстро. Конструкция уже согнута по четырем линиям и соединена. Остается только сформировать корпус, закрыть крышку и дно.

Этот тип сборки гофроупаковки, пожалуй, является самым распространенным среди остальных. Быстросборные конструкции настолько популярны, что нет смысла перечислять все области их применения. Они используются абсолютно везде: от картонных коробочек для тюбиков с мазями и конфетных ящиков до упаковки бытовой техники и автомобильных запчастей. Быстросборными могут быть как миниатюрная маркетинговая упаковка, так и габаритный гофрокартонный контейнер.

Эта популярность полностью объясняется преимуществами быстросборной гофротары:

- Простота разработки и производства, соответственно невысокая себестоимость;

- Огромный ассортимент готовых моделей. Популярность этого вида тары привела к тому, что в каталогах производителей практически всегда можно подобрать готовую разработку для своих целей;

- Удобство транспортировки и хранения порожней тары. В сложенном виде она занимает минимальное количество пространства;

- Высокая универсальность. Быстросборная упаковка применима практически в любом процессе;

- Минимальные временные затраты на подготовку к работе.

Недостатки быстросборной тары:

- Большая часть моделей требует для сборки дополнительные расходники. Чаще всего это упаковочный скотч;

- После распаковки быстросборная тара, в некоторых случаях, непригодна для полноценного повторного использования. Поскольку скотч при отклеивании часто повреждает наружный слой гофрокартона.

Впрочем, недостатки эти весьма условны, так как существует целый ряд моделей быстросборной тары, не требующей склеивания скотчем при сборке.

Как правило, крой у быстросборной гофроупаковки самый простой, что делает ее дешевой в производстве. Однако есть модели, в конструкции которых имеются замковые соединения. Они являются частью картонной заготовки и позволяют сформировать дно и крышку без использования скотча, как в самосборной гофроупаковке. Таким образом одни и те же конструктивные решения находят свое применение в разработке гофротары разных видов сборки.

Пример сборки быстросборной гофротары

Гофротара и гофроупаковка автоматической сборки

Упаковка и тара автоматической сборки — собирательное название для тары и упаковки, конструкция которых позволяет подготовить ее к работе одним движением. При этом в сложенном виде такая гофроупаковка занимает минимум места (как, собственно, и тара других видов сборки). А после разворачивания сразу превращается в готовую к работе единицу тары.

Конструктивно тара автоматической сборки представляет собой одну или несколько картонных заготовок, имеющих довольно сложную геометрию и предварительно проклеенных в одной или нескольких точках. При раскрытии такой коробки стенки и дно формируется без специального участия работника. Ему остается только заполнить готовую тару и закрыть крышку. При разработке приходится учитывать довольно сложную механику движения отдельных элементов в момент разворачивания тары в рабочее положение.

Этот вид сборки наиболее сложен в разработке и в производстве, что не может не отразиться на стоимости. Тем не менее, упаковка автоматической сборки пользуется немалым спросом. Особенно в случаях, когда время сборки тары является критически важным фактором.

Гофротара автоматической сборки — идеальное решение для производственных и логистических процессов, где обязанности сборщика тары и фасовщика исполняет один и тот же сотрудник. Для подготовки тары к загрузке достаточно одного движения, после загрузки еще одно движение — закрыть крышку.

Этот вид сборки применяется во всем спектре разновидностей упаковки и тары: от маркетинговой упаковки малых габаритов до транспортной для крупногабаритных грузов и группирующей тары для фасованных товаров.

Условный недостаток только один — цена. Но, как говорилось выше, скорость работы часто полностью компенсирует стоимость. А в отдельных случаях даже делает использование автоматической сборки более выгодной, чем применение дешевых упаковочных решений.

Пример гофротары автоматической сборки

Многосоставная тара

Говоря о видах сборки, нельзя обойти вниманием тему многосоставной гофротары.

Многосоставная гофротара — тара, состоящая из двух и более деталей. Наиболее распространены двухсоставная и трехсоставная тара. Пример двухсоставной — контейнер с отдельной крышкой. Пример трехсоставной — контейнер, состоящий из лотка-дна, откидной крышки и стенок, образованных обечайкой.

Многосоставная тара может как относиться к одному из вышеперечисленных видов сборки, так и сочетать в себе два и более вида. Так, например, контейнер может быть автоматической сборки, а его отдельная крышка при этом представлять собой самосборную или предварительно собранную при помощи скоб конструкцию. Если же речь о трехсоставном контейнере, то дно и крышка могут быть самосборными, а обечайка проклеивается или соединяется скобами заранее и поставляется в готовом виде.

Отдельного упоминания заслуживают всевозможные вставки и ложементы, которые используются для фиксации содержимого тары и дополнительной защиты его от воздействий.

Ложемент — элемент тары или упаковки, в той или иной степени повторяющий очертания содержимого, предназначенный для фиксации, амортизации или разделения отдельных элементов содержимого. Нередко выполняет функции органайзера для различных наборов, упакованных в одном контейнере.

Сами ложементы могут быть изготовлены из разных материалов: гофрокартона, дерева, пластика и пенопласта (в комбинации с гофрокартоном они образуют, так называемую, комбинированную тару). Могут состоять из одной или нескольких деталей. В контексте разговора о видах сборки гофротары можно сказать, что некоторые из внутренних элементов упаковки просто укладываются внутрь емкости. А в отдельных случаях требуется пристегивание ложемента к основному контейнеру.

Конструктивные решения для закрывания и открывания гофротары и гофроупаковки

Многочисленные упаковочные решения предусматривают такое же множество вариантов закрытия и открытия тары. Среди них есть как отдельные, так и крышки клапанного типа. И те и другие могут предусматривать многоразовое открытие, позволяющее использовать упаковку неоднократно. А так же одноразовое, которое обеспечивает контроль вскрытия, своеобразное «пломбирование» груза. Многоразовое открытие, как правило, реализуется с использованием замковых соединений или просто отсутствием фиксирующего элемента.

Часто для фиксации крышки используют небольшие самоклеящиеся «пломбы» из полимера или бумаги. Их задача обеспечивать не столько удержание упаковки в закрытом состоянии, сколько контроль вскрытия. Зачастую такие пломбы бывают брендированы. То есть содержат лого или слоган и оформляются как элемент мерчендайзинга.

Стоит упомянуть о моделях, которые после загрузки и закрытия крышки превращаются в неразъемную конструкцию. Например, существуют контейнеры, у которых верхний край имеет загнутые выступы, а крышка изнутри оснащена упругими элементами, которые при закрытии входят в сцепление с краями контейнера, и не позволяют открыть его без повреждений. Также крышка может приклеиваться при помощи скотча или специально нанесенного на край клапана клейкого слоя, который до момента использования защищен специальной полоской бумаги.

Выбор тары определенного вида сборки

Сразу оговоримся, приведенные рекомендации носят ориентировочный характер. Так как производить такой выбор заочно не стоит.

Для того, чтобы подобрать идеально соответствующий вид сборки гофротары необходимо привлечь специалистов, которые лично ознакомятся со всеми процессами на предприятии, сделают хронометраж, при необходимости проведут ряд экспериментов с различными образцами конструкций, подготовят несколько прототипов для точного понимания, насколько четко они включаются в процессы с учетом всех нюансов. При этом приходится учитывать такие неочевидные моменты как количество движений, требуемых для сборки той или иной модели тары/упаковки, расстояния, которые приходится преодолевать сотруднику при переноске тары и так далее.

Тем не менее можно сформулировать ряд общих рекомендаций. Перечислим самые основные факторы, играющие роль при предварительной оценке подходящего вида сборки:

- используется в процессах ручная сборка, автоматические линии сборки или фасовки;

- характер содержимого, которое предполагается упаковывать;

- в каких процессах предстоит участвовать таре или упаковке;

- в каких условиях ее придется эксплуатировать, каким воздействиям будет подвергаться упакованный груз;

- требования к утилизации;

- основные функции, которые предполагается выполнять упаковке (транспортно-логистические, производственные, маркетинговые).

Линии автоматической сборки и фасовки

Если вы планируете использовать для сборки тары автоматические линии, то самосборные конструкции вам, скорее всего, не подойдут. Поскольку подавляющее большинство автоматических линий не в состоянии производить сложные манипуляции, необходимые при сборке такой тары. Зато подобные линии отлично справляются с быстросборными конструкциями. Если же вы используете фасовочные линии, то для них характерна приспособленность к работе с тарой автоматической сборки или быстросборной упаковкой. При этом важно учесть, что любая автоматическая линия накладывает на используемую упаковку высокие требования: точность в размерах, заданные плотность картона и упругость элементов упаковки.

Несмотря на сложности, возникающие при настройке таких линий, их эксплуатация полностью себя оправдывает в случаях когда:

- затраты на настройку и разработку оправданы объемами производства;

- требуется минимизировать человеческий фактор на производстве, исключив множество ошибок, свойственных сотрудникам;

- к упакованному товару предъявляются повышенные гигиенические и санитарные требования. То есть контакт пальцев сотрудников с содержимым должен быть исключен. Это касается фармацевтики, производства гигиенических товаров или стерильных предметов личного пользования.

Вторичная переработка тары и упаковки

Если этот фактор является значимым для вашего бизнеса, то важно знать, что разные виды сборки тары по разному оцениваются приемщиками вторсырья.

- Наиболее желательным отработанная самосборная гофроупаковка. Поскольку в ее конструкции не применяются никакие материалы кроме гофрокартона. Такое вторсырье представляет собой чистую целлюлозу без примесей инородных материалов;

- На втором месте стоят конструкции, в которых попадаются примеси полимерной пленки — остатки скотча соединяющего днище;

- Третий сорт — тара и упаковка, скрепляемая металлическими скобами. Некоторые модели перерабатывающих машин не справляются с такими примесями и даже могут из-за них выйти из строя. По этой причине компаниям, производящим переработку макулатуры, приходится предварительно избавляться от скоб, что усложняет и удорожает процесс.

Общие рекомендации по выбору

Несмотря на всю сложность выбора вида сборки, есть общие правила выбора.

Итак, если для вас важна презентабельность упаковки, и вы не хотите, чтобы ее внешний вид портили дополнительные элементы типа скотча, используйте упаковку с замковыми соединениями. Это может быть как самосборная упаковка (в ней по определению не имеется никаких посторонних элементов) так и быстросборные, частично подготовленные конструкции и упаковка автоматической сборки с крышками на замках. Этот вариант подходит для коробок с малогабаритным товаром.

Если важным фактором для вас является бюджетность решения, то выбирайте быстросборные четырехклапанные ящики.

Крупногабаритные грузы проще и дешевле упаковывать в оберточную тару.

Если для вас играет важную роль стерильность содержимого — используйте автоматические линии фасовки. При этом наиболее подходящей будет упаковка быстрой сборки. Что упростит настройку линии.

Для транспортно-логистических целей можно использовать любой вид сборки. Но учитывая, что самосборные и быстросборные конструкции на замковых соединениях проще использовать как многооборотную тару и удобнее хранить в порожнем виде, возможно именно они станут оптимальным решением. Для габаритных грузов рациональнее использовать многосоставные контейнеры. Если при этом для вас важен фактор времени, применяйте грузовые контейнеры автоматической сборки, они моментально подготавливаются к работе и в сложенном виде занимают минимум складского пространства.

Производство гофрокартона как бизнес: перечень оборудования, описание технологии изготовления, нюансы организации дела 0

Гофрокартон — это упаковочный материал, широко используемый в промышленности. Он отличается не только малым весом и дешевизной, но и высокими физическими параметрами. Является одним из наиболее распространённых материалов в мире для использования в качестве упаковки. Главной особенностью производства гофрокартона является возможность использовать бумагу и картон, полученные из макулатуры, что положительно с точки зрения экономии ресурсов и защиты окружающей среды. Недостатком гофрокартона является его низкая влагостойкость.

Самый популярный гофрокартон состоит из трёх слоёв: двух плоских слоёв картона (топлайнеры) и одного слоя бумаги между ними, имеющего волнообразную (гофрированную) форму (флютинг). Такая композиция слоёв делает гофрокартон, несмотря на характеристики его компонентов, особенно жёстким, обладающим сопротивлением как в направлении, перпендикулярном плоскости картона, так и в направлениях вдоль плоскостей. Для дальнейшего улучшения физических свойств упаковки из гофрокартона применяются пяти- и семислойный материал, при котором слои картона и бумаги чередуются один за другим. Размеры, качество и прочие параметры упаковки из гофрокартона устанавливаются отраслевыми стандартами, накладывающими также свои требования к процессу производства.

Применение

Гофрокартон используется для изготовления ящиков, транспортной и потребительской упаковки. Из пяти и семислойного гофрокартона производится транспортная упаковка для мебели, больших бытовых электроприборов, промышленного оборудования. В этой области упаковки он практически «монополист», что связано как с дешевизной и легким весом упаковки из гофрокартона, так и с ее привычностью для потребителей. Кашированный гофрокартон с полноцветной печатью служит для производства потребительской упаковки дорогих товаров.

В потребительской упаковке продуктов питания картон используется в основном для сыпучих продуктов, макарон, овсяных и кукурузных хлопьев. Микрогофрокартон толщиной 1-2 мм (в т. ч. кашированный) используются для изготовления индивидуальной упаковки широкого спектра товаров (в основном косметической и фармацевтической промышленности). В последнее время вытесняет из этой сферы обычный картон благодаря своей эстетичности и меньшему весу при той же жесткости.

Наибольшую долю среди подотраслей пищевой промышленности по объемам потребления гофротары в обшей Российской статистике занимает производство алкогольной и безалкогольной продукции — 38 %, по 12 % приходится на кондитерские изделия и молочные продукты.

Виды и марки гофрокартона

Маркировка

По своим физическим свойствам и строению гофрокартон делится на классы, маркируемые буквой, обозначающей количество слоёв и номером класса. Наиболее употребляемый в промышленности трёхслойный гофрокартон классов Т-21, Т-22, Т-23, Т-24. Пятислойный гофрокартон обозначают буквой П, двухслойный — буквой Д.

Гофрокартон различают по виду профиля — геометрическим размерам внутренних волн, определяющим геометрические и физические характеристики гофрокартона. Диапазоны размеров высоты и ширины волн группируют по классам, обозначаемым латинскими буквами A, B, C и т.д.

Таблица 1 — Таблица профилей гофрокартона.

| Название материала | Высота волны | Повторяемость волны | Количество волн/мм | Макс. толщина |

| С — профиль | 3,66 | 7,95 | 126 | 4,20 |

| В — профиль | 2,50 | 6,50 | 153 | 3,00 |

| Е — профиль | 1,16 | 3,50 | 285 | 1,60 |

| F — профиль | 0,75 | 2,40 | 415 | 1,20 |

| G — профиль | 0,55 | 1,80 | 555 | 0,98 |

| N — профиль | 0,40 | 1,50 | 666 | 0,83 |

Марки картона отличаются друг от друга абсолютным сопротивлением продавливанию (МПа), удельным сопротивлением разрыва с приложением разрушающего усилия вдоль гофров (кН/м), сопротивлением торцевого сжатия гофров (кН/м).

Микрогофрокартон

Это — трехслойный гофрокартон толщиной от 1,5 до 1,8 мм. В отличие от гофрокартона, микрогофрокартон за счет меньшей толщины имеет несколько меньшие прочностные характеристики, применяется для более легких конструкций, требующих товарного вида. Микрогофрокартон имеет более низкие амортизирующие качества по сравнению с гофрокартоном и поэтому при выборе материала для хрупкой упаковки данный недостаток стоит учитывать.

Микрогофрокартон маркируется буквой «Е» и имеет свою историю от первоначального наименования марки микрогофрокартона «Элита» (Elite), производство которого было налажено в США. Малая высота гофры и меньшая ширина гофров у этой марки, позволяет получить ровную поверхность и высокую плоскостную жесткость.

Используется микрогофрокартон для индивидуальной, презентабельной картонной упаковки, как правило, с офсетной и флексо печатью.

Преимущества использования микрогофрокартона: Легкая и прочная конструкция, которая лучше защищает находящийся внутри товар; Подходит как для упаковки крупных, так и небольших по размерам товаров в любой отрасли промышленности и для пищевых продуктов. Этот вид гофры позволяет создавать даже очень маленькие коробки, которые имеют достаточно привлекательный внешний вид.

Более 90% производимого гофрокартона в мире имеет синусообразную форму гофры (рисунок 1). Иногда для специальных целей производится V-образная гофра.

![]()

Двухслойный

Маркируется буквой «Д» — (так называемая, «двухслойка»), (рисунок 2), состоит из одного плоского и одного гофрированного слоев. Этот вид гофрокартона гибкий, сматывается в рулон, хотя может быть изготовлен и в листах.

![]()

Пятислойный

«П» — пятислойный гофрокартон, состоящий из трех плоских (двух наружных и одного внутреннего) и двух гофрированных слоев. Возможно изготовление пятислойного гофрокартона типа «В+В», «В+С» «В+Е» и т. д.

![]()

Редко применяемые виды

Четырехслойный гофрокартон — это сочетание одного наружного и одного внутреннего лайнера и двух гофрированных сред. Этот вид гофрокартона изготавливается в листах и используется, как правило, для каширования. В России наиболее популярен четырёхслойный гофрокартон с профилем «С+Е».

Семислойный гофрокартон состоит из трех гофрированных, двух плоских наружных и двух плоских внутренних слоев

Преимущества и недостатки гофрокартона по сравнению с другими упаковочными материалами

Плюсы

Основные преимущества картона всем известны. Он легок (ящик из гофрокартона в три-четыре раза легче аналогичного пластмассового, в три раза — ящика из дерева). Соответственно, при транспортировке упакованного в картонные ящики товара экономится, горючее сами ящики могут доставляться заказчику в сложенном виде. Картон многофункционален — его можно использовать для упаковки различных товаров.

Гофрокартон пригоден для вторичной переработки. При должной организации достигается многократный возврат в экономический цикл использованной при производстве картона первичной целлюлозы, что существенно экономит материальные ресурсы производителей. Кроме макулатурного картона, из вторсырья также изготавливаются различные волокнистые плиты, бугорчатые прокладки и другие, как правило, строительные материалы. Макулатура является заменителем целлюлозы, древесной и бумажной массы, что благоприятно отражается на экологической обстановке.

Важным плюсом картона является его привычность для потребителей, которые доверяют упаковке, сделанной из целлюлозного сырья. Имидж картона как экологически чистого материала, часто является важным фактором в выборе упаковки.

Минусы

К недостаткам картона относятся более высокая себестоимость, чем у некоторых видов пластика, высокая газо- и влагопроницаемость большинства его видов; негибкость картона как материала, плохая устойчивость к механическим и, особенно, химическим воздействиям. К недостаткам, присущим отечественному картону, также очень часто относится низкое качество.

Картон обладает несколькими серьезными преимуществами перед своим основным конкурентом — пластиком. Его производство требует меньшего расхода электроэнергии и других ресурсов, кроме того, оно более экологично. На картоне легко напечатать различными способами (офсетом, флексографией, шелкографией) любое нужное изображение.

Вместе с тем, пластик заведомо превосходит картон по следующим пунктам:

- возможность создания упаковки практически любой конфигурации и размера, удобной для транспортировки и хранения;

- стойкость к химическому воздействию, пыле- и влагонепроницаемость.

Пластик по своей природе больше подходит для создания упаковки, которая используется многократно, каждый день. Картонная упаковка в таких условиях быстро приходит в негодность. Во многом, именно с этим связан переход на использование пластика для упаковки видеокассет, книг, бумажных документов. Нельзя забывать и о том, какие огромные возможности, в сравнении с картоном, предоставляет полимерная упаковка для дизайнерских экспериментов.

Современные технологии позволяют создавать из пластика упаковку, которая будет обладать заданными свойствами — например, пропускать кислород и выпускать углекислый газ, что будет способствовать сохранению продуктов питания, прежде всего фруктов, в идеальном состоянии. Активная упаковка содержит функциональные добавки (поглотители газов и влаги, антимикробные препараты, ароматизаторы и т. д.), способствующие улучшению товарного вида и сохранению заданных органолептических свойств пищевой продукции. Сегодня проводится разработка и внедрение биологически активных упаковочных материалов с ферментами, иммобилизованными на полимерном носителе. Такие материалы будут способны регулировать состав, биологическую и вкусовую ценность продуктов питания, ускорять процессы получения пищевой продукции.

Казалось бы, сам собой напрашивается вывод: картон не в состоянии выдержать соревнование с полимерами на рынке упаковки. Но это далеко не так. Конечно, конкурировать с полимерной упаковкой картон не может, но часто этого и не требуется.

История производства

Возможность применения гофрокартона в качестве упаковки впервые была определена владельцем американского патента по применению материала для упаковки стеклянных колб и бутылок Альбертом Джонсом из Нью-Йорка в 1871 г. Рекомендованный автором патента способ применения гофробумаги с изгибом поперек незакрепленных гофров в дальнейшем потребовал усовершенствования. Патент США № 122 023 под названием «Усовершенствованная бумага на упаковочных предприятиях».

25 августа 1874 г. был выдан патент № 154498 на двухслойный гофрокартон. Владелец патента американец Оливер Лонг предлагал приклеивать к гофрокартону плоский слой бумаги, располагая его на поверхности упаковываемого сосуда. Главным его предназначением тогда была упаковка стеклянных бутылей. В 1875 г. в Нью-Йорке была образована фирма «Томпсон и Норрис», которая с 1882 г. производила двух- и трехслойный гофрокартон. В 1882 г. в США была выпущена машина с механическим приводом для изготовления двухслойного гофрокартона и сматывания его в рулон.

17 января 1882 г. американец Роберт Томпсон получил патент на трехслойный гофрокартон. Трехслойный гофрокартон первоначально изготовлялся путем приклеивания вручную плоского слоя в виде листов или формы заготовок. В 1883 г. фирма «Томпсон и Норрис» открывает первую в Европе фабрику по производству гофрокартона. В 1886 г. эта фирма строит завод по производству гофрокартона в г. Кирхберге (Германия), а в 1888 г. — во Франции.

В 1895 г. американец Сефтон создал первую комбинированную машину для производства гофрокартона (по патенту Томпсона). Машины для производства гофрокартона поставлялись в Европу из Лондона. В 1899 г. служащий фирмы «Томпсон и Норрис» Л. Л. Дуерден зарегистрировал патент США № 620750 о производственном процессе. Он использовал нагревательный стол, длинную транспортировочную ленту и «застуденевающий» под воздействием жара «сильный» клей.

В конце XIX в. немецкие фирмы начали производить гофроагрегаты. Некие Густав Леске и Оскар Сперлинг создают фирму «Лейпцигский машиностроительный завод и гофрокартонная фабрика Спеллинга» (после 1910 г. эта фабрика обанкротилась). С начала XX столетия производство гофрокартона охватило весь мир. С 1907 г. он стал известен в России (кстати, в Италии, Финляндии и Дании он появился на несколько лет позднее). Важным шагом в ходе дальнейшего совершенствования конструкции явилось внедрение в 1916 г. пятислойного (двухволонового) гофрокартона, а в 1953 г. — семислойного (три гофрированных слоя и четыре плоских). Постепенно изменялись виды и размеры гофров. Первоначально они примерно соответствовали современному гофру А, в 1905-1906 гг. появился гофр В, в 1925 г. гофр С, в 1951 г. гофр Е.

После 1917 г. производство гофрокартона в России было полностью приостановлено. В середине 80-х гг. в СССР решением партии (КПСС) и правительства было принято постановление о необходимости полного «перехода на гофрокартонную тару» (в основном тогда в СССР использовалась деревянная). По мнению специалистов, этот «переход» завершился уже после распада СССР, в середине 90-х гг. XX в.

Оборудование для производства гофрокартона

Автоматизированная линия является основным оборудованием в данном бизнесе, а затраты на нее являются наибольшими из всех остальных при открытии своего дела.

Обычно линия состоит из следующих узлов:

- Раскат для бобин;

- Гофропресс;

- Подогреватели/прекондиционеры;

- Накопительный мост;

- Устройство вакуумной натяжки;

- Клеепромазочная машина;

- Сушильно-охлаждающий стол;

- Продольно-резательная машина;

- Машина поперечной резки;

- Листоукладчик.

Пример такого оборудования:

Их стоимость во многом зависит от производительности, к примеру, китайская линия WJ120-1800-A с максимальной производительностью 100 м/мин продается по цене примерно 150 000$, а линия российского производства ЛГК-125Э от производителя ООО «ГофроМаш» мощностью 30 м/мин — около 3 000 000 рублей.

Если вы хотите наносить свои инициалы или маркировочную информацию на листы, то дополнительно понадобится флексографическая машина, цены на которую начинаются от 25 000$.

Технология производства гофрокартона + видео как делают

Описание процесса + видео

Для производства гофрокартона используется бумага для гофрирования, имеющая массу от 100 до 140 г/м², картон для плоских слоев массой от 150 до 235 г/м² бурого или белого цвета, а также крахмальный или силикатный клей.

Производство гофрокартона осуществляется в специальном помещении, площадь которого должна оставлять около 800 м². Необходимо наличие подъемного механизма (тельфера или электропогрузчика). Температура в производственном помещении должна быть не ниже 18°C, влажность — не более 80%.

Перед началом производственного процесса рулоны бумаги для гофрирования и картона для плоских слоев должны в течение суток находиться в помещении с температурой воздуха не ниже 15°С, где происходит процесс их кондиционирования.

Затем рулоны закрепляются на размоточном станке (раскате), после чего бумага и картон поступают на специальные разогревающие цилиндры и промежуточные валики, где происходит их увлажнение и равномерный нагрев. Это способствует более глубокому проникновению клея в толщину бумаги и лучшему склеиванию с картоном.

Далее бумага для гофрирования поступает в гофрировальную машину (гофрирующий пресс). Здесь она проходит между нагретых до 150-180°С зубчатых гофрирующих валов, в результате чего образуется волнистый слой заданного профиля. Размеры гофров зависят от конфигурации зубьев валов.

После этого гофрированная бумага поступает в клеенаносящую машину. При помощи клеевого вала на вершины гофров одной из сторон наносится клеевая пленка (количество наносимого клея регулируется изменением положения дозирующего вала). Затем гофрированный слой совмещается с плоским картоном, который под действием прижимного вала плотно приклеивается к вершинам гофров. Этот этап завершает процесс производства двухслойного гофрокартона.

Получившийся двухслойный гофрокартон по наклонной транспортерной ленте подается на накопительный мост, а затем в клеильную машину, где происходит нанесение клея на свободную сторону гофрированной бумаги.

После этого гофрокартон подается в сушильное устройство, где происходит его склеивание и сушка. Процесс сушки осуществляется при помощи сушильных плит и сушильной машины. Нагрев может производиться при помощи пара или электричества.

Наглядное видео как делают гофрокартон:

В процессе сушки из слоев гофрокартона удаляется лишняя влага, происходит окончательное затвердевание клея. Далее гофрокартон поступает на охлаждающую часть линии. Процесс сушки с последующим охлаждением во многом определяет качество получившегося гофрокартона. После этого он подается в секцию продольно-поперечной резки, где он раскраивается и разрезается при помощи системы дисковых ножей. Процесс резки часто сочетается с рилеванием, или уплотнением гофрокартона на прямолинейном участке определенной ширины. В результате образуются линии рилевки, вдоль которых осуществляется перегиб листов гофрокартона. Рилевание производится при помощи так называемых рилевочных муфт. Затем гофрокартон нарезается на листы необходимой длины, из которых в дальнейшем изготавливается тара.

Сырье для производства

Картон

Картон является многослойным материалом с ярко выраженной анизотропией свойств. Для анализа характеристики картона можно выделить четыре основных слоя: поверхностный, промежуточный, прослойку и внутренний. Поверхностный слой вместе с промежуточным составляют около 25% от общей толщины картона, прослойка — около 55%, внутренний слой — около 20%.

Поверхностный слой картона предназначен для обеспечения необходимой твердости, прочности, жесткости, износостойкости, стойкости к истиранию и к царапинам поверхности картона. Этот слой определяет внешний вид тары и способность воспринимать различные способы печати.

Наилучшей способностью к получению высококачественных изображений отличаются сорта картона с мелованным покрытием. Покрытие состоит из пигментов и связующего. В качестве пигментов могут применяться сульфат бария, оксид титана, белый цинк, карбонат кальция, тальк и др. Связующими могут быть казеин, дисперсии полимеров, целлюлозный клей и др. Величину мелованного слоя выражают в граммах на квадратный метр поверхностей картона. Обычно она составляет от 160 до 200 г/мІ. Мелованные сорта картона называют хромокартоном.

Для получения поверхностных слоев используют самые высококачественные полуфабрикаты, для прослойки — самые дешевые. Например — макулатуру.

По составу слои подразделяют на не содержащие древесину массу, с малым и большим содержанием древесиной массы и на сырье. Не содержащие древесную массу слои состоят преимущественно из целлюлозы с незначительными примесями древесной массы, не превышающими 5 %. Слои с малым содержанием древесной массы состоят из целлюлозы с древесной массой не более 30%. В слоях с большим содержанием количество древесной массы превышает 30%. Серые слои состоят из полуфабрикатов макулатуры и древесной массы или только из древесной массы.

Белыми называют слои из отбеленных полуфабрикатов, светлыми — из неотбеленных.

По отделки поверхности сорта картона подразделяют на три группы: литого мелования, мелованные, немелованные.

Повышение влагостойкости плоского склеенного картона является предметом современных исследований. Исследования направлены на повышение влагостойкости материалов слоев и влагостойкости клеев. Для этого материалы слоев получают из массы, пропитанной различными растворами. В качестве влагостойких клеев применяют поливинилацетатные эмульсии, латексы, битумные клеи.

На основе анализа нагрузок, которые воспринимает картонная тара в процессе ее изготовления, транспортирования, складирования, погрузочно-разгрузочных работ, установлены основные виды напряжений, возникающих в отдельных элементах картонной тары.

- Сжатие в вертикальном направлении возникает в материале корпуса тары при операциях затаривания, закрывания тары, а также при штабелировании тары с продуктом, в процессе хранения и транспортирования. Это наиболее характерный вид напряжения, вызывающий при недостаточной прочности материала разрушение тары.

- Сжатие в горизонтальном направлении возникает в основном при транспортировании, а также при погрузочно-разгрузочных работах.

- Сжатие в тангенциальном направлении возникает при образовании кольцевого профиля на круглой таре.

- Растяжение в осевом направлении возникает в процессе эксплуатации тары при динамичных нагрузках, при падении тары с сыпучим, пастообразным или другим продуктом, а также при технологических операциях изготовления тары.

- Раздирание кромки возникает в процессе затаривания продукта, а также при эксплуатации.

Исследование процессов изготовления и эксплуатации картонной тары, а также лабораторные испытания механической прочности тары показали, что основными видами деформации картона являются:

— деформация от воздействия сжимающих усилий, возникающих от статических и динамических нагрузок в процессе транспортирования и эксплуатации тары;

— деформация материала на отдельных участках от действия сосредоточенных нагрузок, при которых происходит разрушение тары или возникает остаточная деформация.

Итак, прочные свойства картонной тары определяются, прежде всего, свойствами материала в исходном состоянии, а так же теми изменениями, которые происходят в материале в процессе изготовления тары.

В производстве гофрокартона принято употреблять такие термина как «лайнер» и «флютинг»

Лайнер

Лайнер (от англ. liner — прямой, ровный, гладкий) — это обобщенное название картона для плоских слоев гофрокартона. В нормативной документации (НД) термин «лайнер» отсутствует. Он перекочевал в наш лексикон из англоязычных стран и, видимо, прижился надолго. По классификации (FEFCO) лайнеры подразделяются на крафт и тест лайнеры.

Крафт-лайнер (от нем. kraft — сила) — это картон, состоящий не менее чем на 80% из волокон лиственной целлюлозы. Оставшиеся 20% — любая смесь из первичных волокон (целлюлозы разных способов варки, полуцеллюлозы, древмассы, макулатуры, соломы, тростника, льна, конопли и т.д.). Т.е. композиция картона многокомпонентна, однако, чтобы называться крафт-лайнером, процент вторичных волокон в нем должен быть минимальным.

В международной практике крафт-лайнер, на 100% состоящий из крафт-целлюлозы (полученной сульфатным способом), также называют топ-лайнером.

Крафт-лайнер — это многослойный материал. Количество слоев колеблется от двух до восьми в зависимости от возможностей картоноделательной машины. Чаще всего производят двухслойный крафт-лайнер — базовый коричневый слой состоит из вторичного волокна, а наружный слой, в основном, из длинноволокнистых первичных волокон. Крафт-лайнер, как правило, используют для производства изделий и тары с повышенными требованиями к механическим показателям.

Тест-лайнер также многослойный материал. Он изготавливается, в основном, из тех же компонентов, что и крафт-лайнер, но в другом соотношении. Обычно наружный слой подвергают специальной обработке: поверхностной проклейке, кашированию; всевозможные добавки придают тест-лайнеру специальные водоотталкивающие, морозостойкие, антикоррозионные и др. свойства.

ГОСТы

Картоны для плоских слоев (лайнеры) должны отвечать требованиям ГОСТ Р 53207-2008. Согласно этому ГОСТу, в зависимости от показателей качества картон для плоских слоев гофрированного картона должен изготовляться следующих марок: КВС, К-0, К-1, К-2, К-3, К-4.

Международная практика подразделяет лайнер на:

- К (kraft) — лайнер, состоящий из целлюлозных волокон;

- Т2 (test 2) — лайнер, состоящий из частично переработанных волокон;

- Т (test 3) — лайнер, волокнистая композиция которого полностью состоит из вторичных волокон;

- С (chip) — лайнер на основе макулатуры;

- BW (fully bleached white) — крафт-лайнер из беленой целлюлозы;

- WT (white top) — лайнер из вторичных волокон с верхним мелованным слоем;

- MK (mottled kraft) — крафт-лайнер белого цвета с вкраплениями;

- OY (oyster) — крапчатый тест-лайнер.

Для лайнеров нормируемыми являются показатели: сопротивление продавливанию, торцовому сжатию, излому в поперечном направлении.

Флютинг

Термин «флютинг» так же, как и «лайнер», в НД не фигурирует. Однако, уже довольно давно он прочно вошел в обиход людей, связанных с гофроиндустрией. Официальное название флютинга согласно ГОСТ — «бумага для гофрирования».

На Западе флютингом называют бумагу для гофрирования, произведенную из полуцеллюлозы (Semichemical fluting, SF). В основном, это масса, полученная путем неглубокой химической обработки хвойной древесины. Бумага для гофрирования, почти на 100% состоящая из вторичного сырья (макулатуры), называется веленштофф (Wellenstoff, WS). Рекуперационные волокна в среднем проходят трехступенчатую переработку, поэтому в волокнистой композиции веленштоффа все равно присутствует некоторый процент первичного волокна, что обеспечивает жесткость флютинга.

Шренц (Schrenz) это бумага для гофрирования, а также материал для тест-лайнера самого низшего сорта с низкими техническими характеристиками, к которым выдвигают не столь жесткие требования.

Флютинг отличается очевидной грубостью поверхности на ощупь и менее эстетичен на вид, т.к. он предназначен для изготовления внутреннего слоя гофрокартона. Чаще всего состав по волокну флютинга аналогичен материалам, которые используются для изготовления тест-лайнера (Waste based fluting, WBF). Однако, при производстве гофрокартона и тары из него флютинг играет, пожалуй, самую важную роль — гофр принимает на себя основную нагрузку, и именно от технических характеристик бумаги для гофрирования зависят амортизационные свойства гофрокартона и тары из него.

ГОСТы регламентирующие производство гофрокартона включают в себя требования которым должен соответствовать данный продукт.

Бумага для гофрирования должна соответствовать требованиям ГОСТ Р 53206-2008, согласно которого это бумага-основа, используемая для внутреннего слоя гофрокартона. Она изготавливается марок Б-0, Б-1, Б-2 и Б-3. Флютинг марки Б-1, в основном, изготавливается из сульфатной небеленой целлюлозы; Б-2 — преимущественно из смеси сульфатной небеленой целлюлозы и других ненормированных материалов; Б-3 — из ненормированных волокнистых материалов. Поскольку бумага для гофрирования используется для изготовления внутреннего слоя гофрокартона, ее физико-механические показатели должны обеспечивать стабильное качество при возникающих статических и динамических нагрузках (при складировании, штабелировании, хранении и т.д.) и главное, обеспечивать сохранность гофра.

Клей для производства

Описание

Для производства гофрокартона используются различные клея, в зависимости от способа нанесения, возможностей предприятия для его приготовления, либо используется готовый клей.

На производственном предприятии используется два вида клея, один для склейки слоев гофрокартона, другой для склейки продукции из гофрокартона. Склеивание коробов производится как воднодисперсионными, так и термоплавкими клеями. Для каждого из типов клеев характерны свои клеевые системы. А для клеевых систем характерен свой способ нанесения клея. На современном этапе скрепление коробов скобами отходит в прошлое, а на передний план выходят два основных способа склеивания коробов и гофрокоробов: контактный и бесконтактный. Есть еще роликовый способ нанесения, но он не пользуется популярностью у специалистов, так как не позволяет быстро переналаживать систему под новый заказ, под новые параметры.

Контактный способ — это системы низкого давления клея с простой клеевой головкой, обычно входящей в контакт с обрабатываемой поверхностью под определенным углом. Бесконтактный способ нанесения стал возможен после изобретения быстродействующих электрических клапанов. Это позволило наносить клей с некоторого расстояния от картона.

Контактная система часто используется при склеивании гофрокартона, а бесконтактная — для склеивания тары из картона.

Каждый из способов имеет свои преимущества. И нельзя сказать, что какой-то способ однозначно лучше, а какой-то хуже. Просто каждый из них выполняет свои задачи. Выбранный способ нанесения определяет выбор клея. Правильный подбор клея — важнейшее из условий четкой и бесперебойной работы клеевой системы.

Рассмотрим принципы работы и преимущество каждого из методов.

Контактный способ нанесения

В основе клеев, используемых для контаткного метода, лежат клеи с высокой вязкостью. Головка в такой клеевой системе имеет довольно большие размеры (диаметр от 1 до 1.5 мм). И только при достаточной вязкости возможна бесперебойная подача достаточного количества клея в зону контакта форсунки и картона при работе на давлении 1:1

В случае контактного нанесения сам контакт с обрабатываемой поверхностью помогает «вытягивать» клей из клапана на поверхность картона. Данный метод требует полного контакта форсунки и картона. При его нарушении клей не всегда попадает на картон и часто выбрасывается из клеенаносящей установки в направлении движения картона, что вызывает загрязнение установки и клеевые следы на полу. Поэтому важным элементом является правильная настройка направляющих и пружин, которые обеспечивают возможность правильного нанесения клея. На оборудовании, работающем на скоростях до 20000 коробок/час, обязательно используются направляющие.

Емкость с клеем обычно устанавливается отдельно от клеенаносящих систем в удобное место в цехе. От этой емкости клей по ПВХ трубопроводу подается к оборудованию. И распределяется по клеенаносящим системам, в которых устанавливается необходимое для нанесения клея низкое давление.

Если ширину наносимого клеевого рисунка необходимо расширить, то для контактных систем характерно добавление специальных аппликаторов, которые позволяют расширить клеевой рисунок до 10 см на обычных машинах и до 15 см на больших машинах. Это очень удобно при склеивании тары больших размеров. Контактный метод обеспечивает очень точное нанесение клея на гофрокартон. При этом форсунки чистятся автоматически.

Бесконтактный способ нанесения

При бесконтактном нанесении необходим выброс клея на расстояние приблизительно 10 мм. Соответственно, требуется создание довольно высокого давления для придания достаточной скорости потоку клея, чтобы обеспечить его нанесение в нужное место на поверхности картона. При недостаточном давлении клея возможна закупорка форсунки. Поэтому для этого метода используются жидкие клеи на основе каучука. Только при низкой вязкости в данных условиях можно обеспечить чистоту нанесения и прерывание на головке. Низкая вязкость клея обусловлена также, меньшим размером отверстий в форсунках и большими скоростями.

Бесконтактные системы обычно основаны на использовании одного большого клапана и специальных насадок с несколькими отверстиями, или нескольких клапанах, встроенных в одну линию. В результате ширина клеевого рисунка ограничена 2-4 линиями (каплями) с расстоянием 0,6 см между их центрами или суммарной шириной рисунка в 2,5 см. Данные характеристики очень хороши при работе на малых машинах и с небольшими коробками, но для коробок большего размера покрытия не хватает.

Для бесконтактного метода характерны высокие скорости производства и соответственно — высокая производительность. В бесконтактном методе нанесения есть особенность — диаметр отверстия форсунки меньше, а само малое отверстие, через которое проходит клей — длиннее, чем в контактных системах. При простое в течение нескольких минут в головке может застыть достаточное количество клея, что, в свою очередь, может испортить первую коробку, которая будет обрабатываться после запуска системы.

Для предотвращения этого недостатка используется специальный изолятор, который накрывает форсунку, когда на входе нет картона, и оборудование простаивает. После запуска конвейера изолятор открывается, свежий клей поступает на обрабатываемый материал, и первая коробка отлично склеивается.

Готовый клей

Главными предпосылками создания новых клеев являются следующие:

- в связи с увеличением производства гофротары в составе макулатурного сырья для производства картона и бумаги растет доля гофрокартона, который несет в себе значительное количество остаточного крахмального клея. Данный клей создает проблемы при производстве картона и бумаги из вторичного волокна и создает проблемы со сточными водами;

- растет производительность линий по производству гофрокартона и растут требования к клеям — время схватывания клея должно сокращаться, а качество склейки — улучшаться.

Гофроящики и гофрокартон считаются одним из лучших видов сырья для производства картона для плоских слоев и гофробумаги. Однако, гофрокартон содержит в себе крахмальный клей, который используется для склейки, и его количество составляет обычно около 12 г/м2. В пересчете на массу картона, это составит около 24 кг натурального крахмала на 1 т сухого волокна. Если 1 т такого гофрокартона распустить в 25 т свежей воды (то есть при концентрации 4 %), то теоретически концентрация растворенного крахмала в воде может приближаться к 1000 мг/л. На практике макулатура состоит не только из гофроящиков, и не весь крахмальный клей сразу переходит в растворенное состояние. Поэтому концентрация растворенного крахмала не достигает столь экстремальных значений. Однако на некоторых предприятиях она достигает значений 160 мг/л. Прежде всего это было отмечено на предприятиях, которые сами производят и гофрокартон, и сырье для него.

Именно растворенный крахмал создает значительные проблемы в производстве картона и бумаги. Растворенный крахмал сам по себе повышает вязкость системы, кроме того, он является прекрасной пищей для микроорганизмов и является основной причиной того, что понимают под анионными загрязнениями. Вследствие порчи массы образуется повышенное количество слизи, затрудняется отлив массы, прессование, растет расход пара на сушку, снижается прочность картона, плохо работают ловушки, и качество сточных вод оставляет желать лучшего. Таким образом, можно отметить, что гофроящики, являясь хорошим вторичным сырьем с точки зрения качества волокна, содержат в себе и проблему крахмального клея. Эту проблему можно уменьшить за счет новых рецептур крахмальных клеев для производства гофрокартона.

Второй предпосылкой для разработки улучшенных клеев для гофрокартона является тот факт, что стандартные рецептуры клеев типа «Стейн-Холл» не в полной мере отвечают современным требованиям и новому скоростному оборудованию для производства гофрокартона. Хорошо известны случаи, когда ухудшается склейка, происходит расклейка, когда некоторые виды картона для плоских слоев плохо склеиваются с гофробумагой. И это связано не только с режимом работы гофроагрегатов, но и с качеством клея.

В случаях плохой склейки нельзя назвать определенно одну причину, все же можно отметить, что чаще всего плохая склейка гофрокартона происходит оттого, что суспендированный крахмал в составе клея не успевает клейстеризоваться. На то есть две основные причины:

- недостаточная водоудерживающая способность той части клея, которую принято называть «носителем»;

- недостаточная скорость набухания крахмальных зерен, составляющих суспендированную часть крахмала.

При недостаточной водоудерживающей способности клея происходит быстрая потеря первых порций влаги. При дефиците влаги крахмал просто не способен клейстеризоваться и проявлять свои клеящие свойства. Тот момент, когда крахмал способен клейстеризоваться с проявлением клеящих свойств, прекращается, когда содержание влаги в крахмальной суспензии становиться меньше 60 %. Если до этого момента крахмальные зерна не успели клейстеризоваться, то далее они ведут себя как инертный наполнитель клеевого шва.

Поэтому важно, чтобы клей обладал повышенной водоудерживающей способностью на начальной стадии, когда происходит клейстеризация крахмала, и быстро досыхал на второй стадии, после склейки, чтобы не снижать производительности оборудования. В состав клея входят модифицированные крахмалы, водоудерживающие добавки и добавки, которые ускоряют высыхание клея на стадии досыхания клеевого шва.

Температура начала клейстеризации зерен крахмала в составе клея зависит, прежде всего, от содержания щелочи, но кинетика набухания больше зависит от природной основы крахмала. Так, известно, например, что картофельный крахмал имеет степень набухания около 1000, тапиоковый — более 70 и кукурузный — около 24. Данное число показывает, сколько объемов воды (мл) способны связать зерна крахмала по отношению к собственной массе (г). Явление неполного заваривания крахмала хорошо видно и на некоторых промышленных гофрокартонах. Признаком этого является белёсый клеевой шов в гофрокартоне.

Гофрокартон несет в себе значительное количество остаточного крахмального клея. Данный клей создает проблемы при производстве картона и бумаги из вторичного волокна и создает проблемы со сточными водами.

На производстве фирмы ООО «Аполинария» используется крахмальный клей, из привозного сырья в основном ООО «Крахмальный завод «Гулькевичский» Клей вариться в специальной клее варочной установке, которая обеспечивает бесперебойную подачу клея на гофро агрегат.

Компоненты, из которых состоит крахмальный клей

Обязательными компонентами приготовления крахмального клея для производства гофрокартона являются крахмал, вода, бура и каустическая сода. Кроме них могут использоваться дополнительные компоненты.

Состав 1 тонны клея для производства гофрокартона выглядит так:

- вода — 767 кг,

- крахмал — 225 кг,

- каустическая сода — 5 кг,

- бура — 3 кг.

Функцию клейкого вещества выполняет крахмал. Приготовить клей для гофрокартона можно из любого крахмала: кукурузного, картофельного, тапиокового, пшеничного.

Поскольку прочность клеевой пленки любого крахмального клея значительно превосходит прочность соединения волокон в бумаге.

Клей готовится 15–27 процентной концентрации по всему крахмалу, из которого 10–25% составляет крахмал клейстеризованный и, соответственно, 90–75% крахмальные зерна.

Зерна крахмала являются основным адгезивом, а также выполняют функцию поглотителя воды из раствора. За счет этого на гофропрессе или на сушильном столе в условиях высокой температуры происходит быстрое схватывание клея в месте контакта гофробумаги и плоского картонного слоя. Вода служит растворителем крахмального клея. Содержание воды в клее составляет от 73 до 85% и вся она, за исключением молекулярно связанной с крахмалом (примерно 12%), должна быть удалена на гофроагрегате. Каустическая сода снижает температуру клейстеризации крахмала, ускоряет набухание крахмальных зерен. Бура способствует образованию поперечных связей в клее, повышая вязкость дисперсии. Бура сообщает клею «короткую» структуру, клей не образует капелек при нанесении его на вершины гофров и не пачкает гофровалы. Бура повышает липкость клея и выполняет роль антисептика.

Добавки

Для придания клеевому шву водостойких свойств в пропорции от 5% до 15% к содержанию всего крахмала в готовый клей добавляют ацетоно и мочевиноформальдегидные смолы, латексы бутадиенового, изопренового и бутадиенстирольного каучуков и некоторые другие химикаты. В весеннее-летний период для борьбы с микробиологическими организмами в клей целесообразно периодически добавлять биоциды вколичестве до 1% от содержания крахмала.

Вид крахмала — нативный или модифицированный — не играет особой роли при изготовлении клея для гофрокартона. Заявления некоторых фирм об особой стабильности клея, приготовленного с использованием холодно растворимого или окисленного крахмала, являются скорее маркетинговым ходом, чем техническим решением. Модификацию крахмала можно выполнить самостоятельно при обработке его щелочью совместно с интенсивным перемешиванием. Модификации крахмала щелочью достаточно для получения гофрокартона на любой скорости гофроагрегата. Однако на производствах, где нет мешалки со скоростью перемешивания более 400 об./мин. (оптимальный вариант — не менее 750 об./мин.) или отсутствует пар, модифицированные крахмалы могут найти свое применение. Классическим способом получения современного крахмального клея считается метод Штайн Холла. Для применения этого способа необходимо иметь две мешалки. В одной — с помощью каустической соды (гидроксида натрия) и острого пара готовится щелочной крахмальный раствор (клейстер). В другой крахмальная суспензия с добавкой буры (тетрабората натрия десятиводного или пятиводного). Затем в одной из мешалок приготовленные дисперсии смешиваются. Перемешивающее устройство для получения стабильного клея должно работать со скоростью не менее 400 об./мин.Также хорошо известен способ приготовления клея в одной мешалке. В мешалку турбинного типа, содержащую крахмальную суспензию с температурой 38–42ºС, заливается заданное количество раствора едкого натра, и смесь подвергается интенсивному перемешиванию со скоростью порядка 1500–3000 об./мин. Происходит процесс физико-химической модификации крахмала, в результате которого часть крахмала клейстеризуется, и дисперсия из за этого постепенно становится все более вязкой. По достижении заданного уровня вязкости процесс модификации прекращается путем разбавления дисперсии холодной водой или кислым раствором. Затем добавляется бура, и дисперсия интенсивно перемешивается до готовности. Готовность определяется по вязкости клея. Вискозиметр для непрерывного измерения вязкости закреплен на стенке мешалки и измеряет ориентировочный уровень вязкости клея. Окончательное значение вязкости определяется с помощью воронкообразного вискозиметра путем отбора пробы клея из мешалки. Другие способы получения крахмального клея для производства гофрокартона в одной мешалке, отличаются лишь некоторыми деталями, но в принципиальном плане идентичны. Таким образом, главное условие получения клея со стабильной вязкостью – это наличие мешалки с интенсивным перемешиванием. Перемешивание должно заканчиваться, когда после первоначального падения вязкость клея начнет выравниваться, и стабилизируется на заданном уровне, например, 40–50 сек. по ВЗ 4. Такой клей может свободно циркулировать в системе, перекачиваться из емкости в емкость и храниться в течение суток.

Контроль качества крахмального клея осуществляется измерением концентрации, температуры, вязкости и температуры клейстеризации. Концентрация, при которой клей гарантированно склеивает слои картона, составляет по сухому остатку от 15% до 27%. Нижний предел концентрации ограничивается из-за замедления скорости схватывания и скорости высыхания клея, а также короблением гофрокартонного листа. Верхний предел ограничивается дефицитом воды, необходимой для клейстеризации крахмальных зерен. Современные быстроходные гофроагрегаты имеют клеенаносные устройства, способные нанести тонкий слой клея на вершины гофров, поэтому можно использовать клей повышенной концентрации. Такой клей содержит минимальное количество воды, что уменьшает затраты на сушку картона, способствует работе гофроагрегата на высоких скоростях и облегчает решение проблемы коробления гофрокартона. Верхний предел концентрации клея можно повысить путем использования в качестве дисперсной среды клейстера из модифицированного крахмала, например, окисленного. При раздельном приготовлении суспензии и клейстера это может быть выполнено достаточно просто и с небольшими дополнительными затратами. Достаточно заменить на модифицированный крахмал только ту часть ранее применяемого нативного крахмала, которая предназначалась для носителя, т. е. клейстеризовалась. При приготовлении клея в одной мешалке требуется использовать модифицированный крахмал в полном объеме.

Температура клея при нахождении его в любом месте, кроме вершин гофров (в мешалке, расходном баке, трубопроводе, насосе, клеевой ванне и т. д.), должна быть на10–15 градусов ниже температуры его клейстеризации. Особенно это актуально для клеевой ванны гофропресса. Чтобы предотвратить образование студнеобразных сгустков, которые могут усложнить работу агрегата, ванну охлаждают холодной водой или экранируют от теплового потока. Вязкость клея определяется на вискозиметрах, работающих по принципу истечения определенного объема жидкости через калиброванные отверстия.

Наибольшее распространение в России получил прибор ВЗ 246, где 2,4 и 6 — диаметры сменных отверстий в мм. Наиболее часто употребляется насадка диаметром 4 мм. Вязкость, определяемая с помощью этой насадки, получила название «вязкость по ВЗ 4». Другие известные вискозиметры, такие как Штайн Холла, Бауэра, Лори, Форда, кружка ВМС и другие принципиально не отличаются от ВЗ 4, и несмотря на некоторые конструктивные отличия, дают сопоставимые по величине измерения вязкости. Обычный уровень вязкости клея по ВЗ 4, составляет 40–60 сек. Нижний предел вязкости клея не должен быть ниже 20 сек., верхний может быть близким к 75–90 сек., т. е. к максимально возможному значению вязкости, определяемому с помощью насадки с диаметром 4 мм. При большей вязкости в конце измерения на воронке ВЗ 4 клей уже не течет, а капает, что нарушает условия точного определения показателя. Температура клейстеризации клея должна быть как можно ниже, т. к. это имеет большое значение при недостаточном давлении пара, питающего гофроагрегат, а также в случае быстроходных гофроагрегатов. Температура клейстеризации зависит от типа крахмала и количества гидроксида натрия. Например, нативный кукурузный крахмал имеет температуру клейстеризации 72-75ºС. Но благодаря содержанию в клее гидроксида, натрия, температура клейстеризации готового клея из кукурузного крахмала обычно составляет 58-62ºС. Важно при этом следовать следующим простым правилам:

- Изменение режима варки должно проводиться небольшими шагами при внимательном наблюдении за результатами изменений.

- Изменение количества компонентов клея нужно проводить при неизменном количестве воды.

- При необходимости уменьшить вязкость клея сначала стоит попробовать интенсивное перемешивание, а уже потом разбавление очень небольшими порциями воды.

- Увеличивать вязкость клея надежнее всего смешиванием с вновь сваренной партией заведомо более густого клея.