Цинкование металла: разбираемся с методами, устраняем дефекты

Цинкование металла является очень распространенным методом обеспечения защиты изделия от негативных факторов среды, в основном от коррозии. Но так как существует несколько технологий, важно выбрать ту, которая обеспечит необходимые качества изделия с учетом сферы его применения.

Не менее важным будет и то, какие дефекты в процессе цинкования возможны и как их разглядеть, принимая работу у исполнителя. В нашей статье мы расскажем о процессе цинкования, разберем основные технологии и приведем наиболее распространенные виды брака.

Суть цинкования металла

Для покрытия изделий из металла данным способом используется специальная химическая смесь, куда в качестве ключевого компонента входит цинк. Такой состав призван защитить конструкцию от дальнейшего появления ржавчины на фоне повышенной влажности, механических воздействий, химических реакций. Все перечисленные факторы способны привести к окислению и коррозии, но благодаря цинкованию металла их влияние на изделие значительно снижается.

Цинк и основной металл изделия формируют гальваническую пару, где первый играет роль барьера между конструкцией и окружающей средой, вступая в различные формы взаимодействия с внешними факторами.

Пока верхнее цинковое покрытие не разрушится, поверхность изделия сохранит свой изначальный внешний вид. В тех зонах, где цинк подвержен наиболее серьезным нагрузкам, под действием молекул воды и кислорода формируется защитный слой гидроксида – он тоже не позволяет основному материалу контактировать с окружающей средой.

При цинковании металлов используют разные технологии, но результат зависит в первую очередь от класса и толщины цинкового слоя. Данный показатель устанавливает ГОСТ 14918-80.

Сфера применения оцинкованного металла

Оцинкованные конструкции используются в таких сферах:

- дорожные, мостовые строительные работы, возведение зданий и сооружений;

- нефтедобыча, нефтепереработка;

- добыча и переработка газа;

- энергетика;

- связь;

- производство автомобилей;

- сельскохозяйственная деятельность, пр.

Цинкование металла подходит для обработки конструкций, которые будут эксплуатироваться в самых разных условиях. Таким образом можно защищать:

- опоры высоковольтных линий передач;

- опорные металлические конструкции мостов, трубопроводов;

- различное оборудование;

- задвижки, запоры гидротехнических систем;

- каркасы домов и заграждений;

- сваи, призванные поддерживать различные перекрытия;

- элементы лестниц, в том числе ступени, пролеты;

- трубы, например, вентиляционные;

- корпуса кораблей;

- памятники и сооружения архитектуры.

Этапы цинкования металла

Данная процедура требует проведения таких этапов:

1. Подготовка. Здесь ведется работа с основным изделием: его обезжиривают, устраняют все возможные загрязнения, после чего переходят к травлению металла кислой средой. Обычно для этого используется раствор серной кислоты. В результате формируется оксидная пленка, которая обеспечивает наилучшее сцепление цинка и металла конструкции. Далее убирают остатки кислоты и просушивают поверхность.

2. Нанесение цинкового сплава. Чтобы на подготовленный металл нанести цинковую пленку, в ванне расплавляют цинк минимум при +450 °C и погружают в него изделие на несколько минут.

3. Просушивание. На заключительном этапе цинкования металла готовую конструкцию высушивают при комнатной температуре.

Все описанные манипуляции позволяют сформировать на поверхности металла плотную пленку, за счет которой изделие становится более прочным и твердым.

Для процедуры цинкования металла используют специализированные ванны, снабженные устройством, при необходимости обеспечивающим подключение электрического тока. Объем ванн может варьироваться, в любом случае в них легко умещается множество мелких изделий, подлежащих обработке.

Среди ванн для цинкования принято выделять:

- малогабаритные;

- среднегабаритные;

- крупногабаритные.

Металлы, подходящие для цинкования

Чаще всего покрытие цинком используют для защиты от коррозии железоуглеродистых сплавов, однако эта технология может использоваться и для ряда иных металлов:

Цинкование меди.

Чистая медь и ее сплавы имеют высокие показатели устойчивости к коррозии, не боятся воздействия пресной и соленой воды, спиртов, влаги из атмосферы, а также разбавленных растворов щелочей и солей. Цинкование данного металла обычно призвано улучшить декоративные свойства медной конструкции, поскольку благодаря этой технологии удается добиваться разнообразных золотистых тонов. Либо цинк может использоваться для защиты от разрушения, если изделие будет эксплуатироваться в среде аммиака, цианистых соединений и концентрированных серных и азотных кислот.

Рекомендуем статьи по металлоконструкциям

- Способы соединения металлических изделий: обзор основных методов

- Чем отличаются металлы от неметаллов: физические и химические свойства

- Конструкционная сталь: особенности, классификация, сферы применения

Цинкование алюминия.

Этот металл обладает сильно отрицательным равновесным потенциалом Φ0. Влага и ряд агрессивных сред неспособны оказывать на него воздействие, так как поверхность алюминия защищена пассивирующей пленкой окислов. Цель цинкования алюминия и его сплавов состоит в утолщении внешнего слоя и предотвращении электрохимической коррозии. Процедура обычно проходит без цинкатной подготовки в цианистых электролитах с предельно низким содержанием едкого натра. Максимальная плотность тока в процессе цинкования такого металла составляет 1,5 А/дм, а водородная активность электролита находится на уровне 4,2. Если используются более кислые электролиты, для качественного нанесения цинка не обойтись без цинкатной обработки.

Цинкование чугуна.

Подобные железоуглеродистые сплавы имеют различный химический состав, из-за чего всегда по-своему реагируют на влажность, пресную и морскую воду. Однако все они подвержены негативному воздействию растворов соляной кислоты и щелочей, поэтому цинкование металла производится в первую очередь для его защиты от появления очагов ржавчины. Такая обработка чугуна предполагает использование аммиакатных электролитов. Образуемая в итоге конверсионная пленка бывает как темной (черной и оливковой), так и прозрачной.

Цинкование стали.

Конструкции из стали активно применяются в промышленности, энергетике, строительстве. Но, даже имея в своем составе легирующие добавки, они склонны к образованию коррозии. По этой причине стальные изделия в большинстве случаев стараются защитить от воздействия внешней среды при помощи цинкования. Между железом и цинком возникает стабильная гальваническая связь, за счет чего в производстве удается использовать разные технологии.

Характеристики оцинкованного металла

После процедуры цинкования металл имеет такие особенности:

- Толщина защитного покрытия. Чем больше слой цинка, тем легче уберечь от ржавчины металлические изделия больших размеров. Тогда как высокоточные мелкие элементы требуют индивидуального подбора и контроля толщины защитной пленки.

- Равномерная толщина слоя оцинковки. От размеров и точности изделия зависит, насколько жесткие требования предъявляются к защитному покрытию. Чем предмет меньше, тем важнее высокое качество обработки.

- Прочность удержания покрытия на металле. На данный показатель влияет используемая для цинкования металла технология.

- Внешний вид детали. Здесь тоже первостепенную роль играет метод обработки. Поверхность может получиться матовая либо блестящая и иметь разные оттенки – от темно-серого до светлого серо-голубого.

- Стойкость к механическим повреждениям. Данный показатель влияет на срок, в течение которого покрытие сможет защищать детали от механического и химического воздействия.

- Способность к самовосстановлению. Эта характеристика непосредственно связана с выбранной для обработки технологией, толщиной оцинковки, условиями использования самого металлического изделия.

- Стойкость к коррозии. Данное свойство зависит от всех описанных выше факторов, а именно от толщины, равномерности цинкового слоя, прочности удержания, стойкости к механическому воздействию и способности к самовосстановлению.

Перечисленные свойства, сложность и себестоимость работ, время, требуемое на цинкование металла, зависят от технологии, выбранной для обработки изделий.

Наиболее популярные технологии цинкования металла

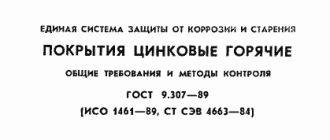

Горячее цинкование металла.

Данный процесс предполагает формирование защитного слоя при помощи погружения изделия в горячий металл. Благодаря такой технологии оцинкованная конструкция обретает немало достоинств, поэтому метод используется чаще других в современной промышленности. А значит, стоит рассмотреть его наиболее детально.

Горячее цинкование предполагает выполнение таких этапов:

1. Отгрузка металлоконструкций в зону навески. В отличие от большинства других подходов, горячее цинкование дает возможность обрабатывать детали значительных размеров, поэтому отгрузка редко обходится без участия специальных мостовых кранов.

2. Навеска изделий. Детали распределяют и закрепляют на подвижных траверсах с учетом того, что вся секция должна уместиться в технологическую емкость. Еще один нюанс состоит в том, что навешенные изделия должны всей поверхностью контактировать с жидкостями, в которые будут погружаться. Иными словами, важно, чтобы они не касались друг друга.

3. Предварительная обработка. Прежде чем приступать к горячему цинкованию металла, стальные заготовки проходят несколько обязательных этапов подготовки. После вывески их погружают в ванны с технологическими жидкостями, за счет чего происходит обезжиривание, очистка, травление, удаление следов кислоты, покрытие защитным флюсом. Стоит пояснить, что благодаря травлению у цинка появляется возможность проникнуть в кристаллическую решетку основного металла.

4. Сушка и разогрев. На данном этапе задействуется специальная многоступенчатая печь, куда поступает разогретый, очищенный воздух. В печи с конструкций испаряются остатки жидкостей, задействованных при предварительной обработке, происходит дополнительный прогрев для дальнейшего погружения в цинк – это необходимо, чтобы не допустить деформации изделий на фоне резкого скачка температуры.

5. Цинкование. Когда все требования по подготовке к цинкованию металлов соблюдены, навешенные металлические изделия перемещаются в закрытую герметичную печь, где их ждет ванна с расплавленным цинком. Высокоскоростные газовые горелки отвечают за то, чтобы температура расплавленного металла всегда составляла около +450 °C.

Отдельно стоит пояснить, для чего необходима герметичность печи. Таким образом обеспечивается безопасность персонала производства. Кроме того, цинкование металла сопровождается выделением горячих газов. Прежде чем они попадут в атмосферу, их необходимо очистить. Немаловажно, что за счет тепловой энергии газов подогревают технологические жидкости, участвующие в подготовке конструкций к оцинковке.

6. Снятие, сортировка, отгрузка готовых изделий. После цинкования траверса с вывешенными изделиями направляется в зону, где металлоконструкции будут сняты и пройдут этап сортировки. В завершение их ждет погрузка для дальнейшей отправки заказчику.

Хотя процесс может показаться достаточно трудоемким, метод горячего цинкования металла входит в число наиболее простых и выгодных с экономической точки зрения технологий. За счет использования дополнительных этапов удается сформировать защиту от коррозии, обеспечивающую большой перечень преимуществ в сравнении с прочими подходами.

Плюсы метода горячего цинкования:

- относительно низкая стоимость всех работ;

- высокая годовая производительность автоматизированных линий – в пределах 30 000 т;

- возможность обработки тяжелых металлоконструкций (до 6 т), имеющих значительные габариты: 13х2х3,1 м;

- формирование защитного покрытия толщиной 40–200 мкм, при необходимости данный показатель может быть и выше, например, для крупногабаритных изделий;

- высокая прочность удержания цинка на металле, что обеспечивается при помощи его проникновения в кристаллическую решетку железа;

- стойкость к механическим воздействиям;

- прекрасная способность к самовосстановлению защитного слоя;

- высокая стойкость к появлению очагов ржавчины.

Минусы данного подхода:

- слой цинка не может быть тоньше 45 мкм;

- защитное покрытие наносится неравномерно;

- готовые изделия имеют непрезентабельный внешний вид, так как они становятся матовыми, имеют темно-серый цвет.

Получается, что горячее цинкование металла идеально подходит для максимальной защиты от корродирования металлоконструкций больших и средних размеров. При этом изделия должны быть лишены высокоточных поверхностей, отверстий, резьбы, фасок и иных важных технологических решений. Еще один недостаток кроется в том, что данная технология не позволяет нанести слой цинка на стационарные металлоконструкции, которые невозможно доставить на производство.

Холодное цинкование металла.

Перед нами наиболее простой, доступный по цене, при этом универсальный метод обработки изделий из металла, обеспечивающий их защиту. Суть технологии проста: после предварительной подготовки металл окрашивается по тому же принципу, как это делают обычными красками на полимерной основе. Отличие в том, что для нанесения используется состав с определенной концентрацией цинкового порошка – застывая, он формирует необходимый защитный слой. На металле образуется оксид цинка, не допускающий контакта металла изделия с кислородом.

Достоинства технологии холодного цинкования:

- низкая стоимость обработки;

- простота операций;

- возможность защиты изделий и конструкций, вне зависимости от их форм и размеров;

- отсутствие необходимости в демонтаже и перевозке деталей на предприятие для дальнейшего цинкования металла;

- возможность формирования защитного слоя любой толщины;

- зависимость внешнего вида конструкции не от оцинковки, а от обычной финишной краски – цинкосодержащий грунт играет только роль подложки.

- отсутствие возможности отслеживать равномерность толщины покрытия;

- низкая прочность удержания цинкового слоя на металле;

- невысокая устойчивость к повреждениям.

Основным преимуществом метода холодного цинкования является возможность его использования в любых условиях. Причем форма, масса, размеры конструкции не превращаются в препятствие для защитной обработки. Однако таким образом не получится обеспечить на долгие годы защиту высокой прочности от ржавчины. Кроме того, обработка мелких деталей, требующих значительной точности, остается для холодного способа недоступной.

Гальваническое цинкование металла.

Другое название этой технологии – электролитическое цинкование. Речь идет об электрохимическом методе обработки металлических деталей с целью их защиты от появления очагов коррозии. Практика показывает, что данный подход используется чаще остальных, даже не будучи лучшим. Его широкое распространение объясняется презентабельным внешним видом деталей после обработки: они блестящие, красивые и могут быть как белыми, так и серебристо-голубыми.

При гальваническом цинковании деталь из любого материала, н обязательно металла, погружают в электролит с цинком в составе. Стоит пояснить, что данная жидкость проводит электрический ток. Когда ток проходит через нее, цинк играет роль анода и разрушается, а его ионы оседают на поверхности детали.

Плюсы гальванического метода:

- красивый внешний вид оцинковки;

- тонкий слой цинка в пределах 10–20 мкм, за счет чего удается защищать даже прецизионные детали;

- равномерное покрытие;

- относительно низкая себестоимость работ;

- возможность нанесения цинка на неметаллические изделия, для которых опасно горячее цинкование;

- способность покрытия к самовосстановлению;

- высокие показатели удержания защитной пленки на основном металле.

- недостаточная толщина цинкового слоя, если предполагается использование изделий в агрессивной среде, то есть вне сухих помещений;

- неустойчивость покрытия к серьезным механическим воздействиям;

- подверженность изделия ржавчине.

Все названные достоинства и недостатки приводят к тому, что данный метод цинкования металла применяется исключительно в областях, где первостепенную роль играет приятный внешний вид изделия либо требуется только временная защита от ржавчины. Допустим, такой слой цинка может сохранить конструкцию во время содержания на складе или при транспортировке. Поэтому этот подход относится, скорее, к декоративным, чем к обеспечивающим достойную защиту металла.

Термодиффузионное цинкование металла.

Это технология низкотемпературной антикоррозионной защиты, предполагающая нанесение на детали порошкового цинка при температуре +260…+450 °C. Стоит понимать, что чем выше температура, тем более равномерным будет итоговое покрытие. Во время обработки атомы цинка проникают в верхние слои основного металла, формируя у поверхности слой, толщина которого составляет 20–100 мкм. На производстве можно менять толщину покрытия в зависимости от потребностей за счет изменения продолжительности цинкования.

- возможность регулировать толщину покрытия;

- высокая прочность удержания слоя, что достигается при помощи диффузии металлов;

- равномерное распределение цинка по поверхности изделия, в том числе в труднодоступных зонах;

- стойкость к механическим воздействиям;

- способность покрытия к самовосстановлению;

- высокая устойчивость к ржавчине, сопоставимая с результатами обработки горячим методом.

Недостатки данного способа цинкования металла:

- сложность технологии;

- высокая себестоимость, которая примерно в два раза превышает цену горячего цинкования;

- непрезентабельность готовых изделий.

В промышленности за счет термодиффузионного метода обеспечивают высочайшую стойкость к абразивному износу и пластичность поверхности деталей. Обычно его применяют в качестве защиты от корродирования изделий в нефтегазовой, энергетической, сельскохозяйственной сфере, иногда к этой технологии прибегают и в строительстве. Однако из-за своей сложности, а значит, высокой цены метод мало распространен, несмотря на все его достоинства.

Газотермическое цинкование металла.

Данный подход предполагает напыление цинкового порошка на поверхность изделия при большой скорости. Если говорить подробнее, на деталь при помощи газовой горелки направляют открытый огонь, после чего в зону наивысшего нагрева подают цинковый порошок или проволоку из цинка. Мельчайшие капли с высокой скоростью осаждаются на поверхности изделия и застывают. В итоге толщина слоя после цинкования металла составляет 30–50 мкм. Можно проводить процедуру в несколько этапов, если требуется более значительное покрытие.

- обработка вне производства без демонтажа конструкции;

- относительно равномерная толщина покрытия;

- возможность регулировать параметры цинкового слоя.

- не удается обрабатывать мелкие детали;

- покрытие получается пористое;

- невозможно обеспечить надежную защиту в труднодоступных местах;

- не подходит для деталей, требующих высокой точности;

- трудоемкий процесс;

- недостаточная производительность по сравнению с другими методами цинкования металла.

Многочисленные минусы технологии не мешают ей активно использоваться в некоторых сферах. Так, она актуальна, если необходимо защитить изделие от внешних факторов без его демонтажа или восстановить часть материала, утраченного под действием ржавчины, пр.

Роль электролита в процессе цинкования металла

Особенности используемого электролита влияют на качество покрытия, которое формируется за счет цинкования. Все электролиты принято делить на две группы:

- Простые кислые, где цинк присутствует в виде гидротированных ионов – это сульфатные, хлоридные, борфтористоводородные электролиты.

- Сложные комплексные, здесь цинк имеет форму комплексных ионов с отрицательным либо положительным зарядом – речь идет о цианидных, цинкатных, аммиакатных, пирофосфатных и прочих электролитах.

Природа и состав электролитов сказываются на качестве осадков на катоде и скорости, с которой протекает осаждение. Нужно понимать, что качество осадков и время, затрачиваемое на весь процесс, зависит преимущественно от характера и степени изменения катодных потенциалов. Поэтому, сравнивая электролиты, рекомендуется опираться на информацию об относительном расположении поляризационных кривых. Чем выше показатель катодной поляризации, тем более равномерная получается толщина осадка на катоде, что объясняется формированием меньших капель цинка.

Уровень перенапряжения водорода на цинке при катодной плотности тока 1 А/дм2 составляет 0,75 В, а при 3 А/дм2 данный показатель доходит до 1 В. В результате катодный выход по току цинка в простых электролитах становится равен 96–98 %, поэтому можно говорить о том, что на катоде наблюдается преимущественный разряд ионов цинка.

Цинкование металла в сложных электролитах сопровождается параллельным выделением цинка и водорода. Чем выше плотность тока, тем быстрее выделяется водород, поскольку при таких условиях возрастает потенциал выделения цинка. Выделение водорода сопровождается наводороживанием конструкции, что негативно отражается на механических свойствах основного металла. Если говорить точнее, снижается пластичность, повышается хрупкость стали. По этой причине электролиты с низким выходом по току не могут использоваться для обработки изделий с пределом прочности от 1 400 МПа.

Распространенные дефекты оцинкованного металла

Существует множество видов брака горячеоцинкованных изделий – их классификация является предметом исследования ученых. Далее будут приведены дефекты, которые чаще всего встречаются в работе:

- Непроцинковка – это присутствие участков, лишенных защитного цинкового покрытия. Данная проблема объясняется наличием на поверхности стали вкатанной окалины, шлаковых и прочих металлических включений, а также жировых загрязнений. Если осуществляется цинкование полосы, непроцинковка может быть связана с осаждением углерода на металле во время его термической подготовки.

- Выпуклые дефекты – проявляются как грубая поверхность с наплывами, наслоениями, буграми. Данный брак связан с избыточной шероховатостью материала. Либо может наблюдаться несовпадение скорости извлечения детали с физико-химическими свойствами горячего цинка или насыщенность последнего железоцинковыми и иными соединениями. Это чаще всего наблюдается в слоях, находящихся ближе к поверхности.

- Серое покрытие – оно может быть одинаковым по площади предмета при цинковании металла либо проявляется лишь на отдельных частях конструкции. Серое покрытие представляет собой железоцинковый сплав с верхним слоем из цинка (η-фаза). Причина данного дефекта кроется в несоблюдении правил охлаждения деталей после обработки и извлечения из ванны. Избыточная концентрация в металле изделия кремния, углерода, титана либо их неодинаковое распределение тоже способно привести к появлению подобного брака.

- Отслоение цинкового слоя. Здесь бывают дефекты двух типов: отделение верхней части защитного слоя от железоцинкового сплава, что обозначают как «шелушение», либо отделение покрытия от металла конструкции вместе со слоем железоцинкового сплава. Обычно защитная пленка отслаивается из-за механического воздействия, допустим, ударов, изгибов. Либо причина может крыться в температурном воздействии, то есть недостаточно быстром остывании обработанных изделий либо дальнейшем их использовании при +200 °C и более.

Чаще всего отслоение наблюдается при наличии толстого слоя цинка. Либо проблема может скрываться в водороде, абсорбированном сталью, – выделяясь, газ вызывает формирование пузырей на оцинкованной поверхности. Если говорить об оцинкованной полосе, то защитный слой отделяется от нее из-за недостаточно прочного сцепления с основным металлом, что объясняется особенностями его химического состава, качеством предварительной обработки, присутствием алюминия в расплаве и степенью нагрева последнего.

- «Белая ржавчина» – после цинкования на металле видны крупные белые или светло-серые пятна, состоящие из продуктов коррозии, то есть оксида/гидроксида цинка и углекислого цинка. Данная проблема свойственна изделиям, содержащимся в помещениях с высокой степенью влажности и без вентиляции, где на защитном покрытии происходит активная конденсация жидкости.

Для любого оцинкованного изделия одной из основных характеристик считается внешний вид. А значит, поверхность должна иметь единый размер узоров кристаллизации.

Чтобы сформировать качественное покрытие конструкции, способное служить в течение большого срока, обычно пользуются различными методами цинкования металла. Данная технология особенно ценится за доступную цену расходных материалов, простоту работы и высокое качество образующегося в результате защитного слоя. Немаловажно, что сама процедура не связана с дополнительными затратами, приложением серьезных усилий, а значит, вполне может использоваться даже в домашних условиях.

Особенности процедуры цинкования и основные способы защиты металла

Защита металлической поверхности от коррозии актуальна всегда, независимо от объемов производства. Она необходима и в частном хозяйстве. Подобная защита в значительной степени продлевает продолжительность службы изделий и делает их использование надежным. Одним из самых распространенных вариантов является цинкование металла, при котором на поверхность наносят химический состав с содержанием цинка. Данный метод выполняется в различных условиях с использованием подходящей технологии.

Особенности процедуры

Все стальные изделия подвержены процессу коррозии. Особенно актуальным это становится во влажных условиях. Если использовать цинкование металла, обеспечивается самая надежная антикоррозийная защита. Это связано с тем, что в результате данного процесса на поверхности появляется гальваническая пара вместе с основной сталью. В ней большая степень электроотрицательного заряда характерна цинку. Данный уровень стали существенно ниже. Именно поэтому ее рекомендуют покрыть данным составом.

В этой паре основное воздействие агрессивной среды приходится именно на поверхность покрытия цинком. При этом химическая реакция с основным металлом практически исключается. В результате подобная защита обеспечивается до тех пор, пока у оцинковки сохраняется достаточный слой. Поверхность перестанет давать нужный эффект, когда покрытие полностью разрушится.

Цинкование стальных изделий дает не только хорошую барьерную, но и электрохимическую защиту. Данный процесс можно выполнить разными способами, выбор которых определяется наличием специальных средств и оборудования. В некоторых случаях можно нанести цинк в домашних условиях.

Обратите внимание! Под воздействием влаги и кислорода защитное покрытие разрушается. На его месте появляется гидрооксид цинка, который дает некоторые защитные свойства.

Во всем мире для антикоррозийной защиты широко применяется цинкование металла. Это связано с тем, что у цинка невысокая стоимость. Кроме того, он дает высокую защиту от воздействия внешней среды. А процесс цинкования отличается невысокими затратами, что делает его доступным для самостоятельного использования.

При попадании цинка в атмосферу начинается активное взаимодействие с кислородом. В результате данного процесса на поверхности появляется тонкий слой оксидной пленки, который предохраняет сталь от агрессивного воздействия внешних факторов. Для получения качественного результата необходимо правильно подобрать толщину будущего покрытия. Она во много определяется временем проведения процесса и температурным режимом.

Если вы применили цинкование металла в домашних условиях, такое изделие нельзя подвергать дальнейшей механической обработке. В противном случае защитный слой исчезнет и работу придется повторить.

Основные способы цинкования

Если вам необходимо защитить металлические изделия, стоит применить один из вариантов цинкования. Если в точности следовать технологии, у вас получится стойкая к коррозии поверхность. Выделяют следующие виды цинкования:

- горячее цинкование;

- холодное цинкование;

- газо-термическое напыление;

- термодиффузионный метод;

- гальванический метод.

Гид рекомендует: Технология анодирования алюминия и преимущества процедуры

Подбирая метод цинкования металла, важно руководствоваться желаемым эффектом. Не менее важно учитывать, в каких условиях планируется применять полученное изделие. Для одной детали можно использовать различные варианты обработки.

Горячее

Подобный вариант покрытия металла цинком предполагает погружение детали в емкость, в которой находится расплавленный цинк. При этом важно поддерживать температурный режим на уровне 460-480 градусов. По долговечности и качеству это один из самых оптимальных вариантов. Данный метод находится на втором месте по получаемому объему производства.

Подобное оцинковывание отличается сложным с технологической точки зрения процессом. Он опасен и с экологической точки зрения, т. к. приходится взаимодействовать с расплавленным цинком.

Холодное

Холодное цинкование представляет собой окраску металлических изделий при помощи грунтов, насыщенных цинком в порошкообразной форме. Когда покрытие будет готово, содержание в нем цинка дойдет до 89-93%. Данный вариант оцинкования связан с использованием высокотехнологичного процесса. Он широко используется благодаря своей простоте. Холодное цинкование создает поверхность, которая будет служить в несколько раз дольше по сравнению с предыдущим методом.

На видео: как получить цинковый порошок.

Газо-термическое

В данном случае расплавляют цинк, имеющий порошкообразную или проволочную форму. Затем его наплавляют на металлический элемент в газовом потоке. Данный способ часто применяется, чтобы защитить большую конструкцию, не помещающуюся в специальной ванне с раствором цинка. Полученное покрытие не теряет своих свойств в течение 30 лет и имеет высокий класс.

Термодиффузионное

Такая технология цинкования металла позволяет получить прочное покрытие благодаря тому, что в железную подложку проникают атомы цинка. В результате получается сплав со сложной структурой. Эффект получается благодаря высокой температуре, которая превышает 2600 градусов. Это экологически безопасный метод, имеющий высокий класс устойчивости.

Гальваническое

Гальваническое цинкование создает не только прочное, но и гладкое гальваническое покрытие. Гладкие и блестящие металлические изделия не требуют в большинстве случаев дополнительной обработки. Кроме того, при данном методе есть возможность после обработки подвергать металл сварке.

Все представленные методы широко используются в заводских условиях. Для цинкования металла своими руками применяется холодный или гальванический способ. При соблюдении технологии получается качественное покрытие с высокими защитными свойствами.

Гид рекомендует: Преимущества оксидирования стали и методы обработки

Особенности гальванического метода

При самостоятельной работе часто используется электрохимический метод или холодное цинкование. Это связанно с тем, что данные способы просты в использовании. Электрохимическое цинкование требует тщательной подготовки поверхности. Она заключается в предварительной очистке поверхности и ее обезжиривании. Предмет протравливают кислотой и промывают водой.

Электролитом может выступать раствор любой соли, в которой есть цинк. Подобное электролитическое цинкование создает надежную и долговечную защиту. Полученный раствор перед применением необходимо процедить.

Если вы хотите использовать технологию гальванического цинкования металла, необходимо сделать специальный аппарат. Его можно выполнить из источника постоянного тока, у которого сила тока составляет 2-6 А, а напряжение 6-12 В.

Осуществляя цинкование в домашних условиях, необходимо учитывать, что качество и толщина покрываемого изделия окажут влияние на такие факторы:

- геометрические параметры изделия;

- сложность представленной формы;

- плотность и температуру используемого раствора с электролитом;

- плотность тока, которая приходится на единицу покрытия обрабатываемой детали.

Цинкование в домашних условиях

Гальваническое цинкование можно выполнить в домашних условиях. Это простая процедура, но она требует высокой точности исполнения и большой аккуратности. Вам потребуется источник тока, в качестве которого можно применить автомобильный аккумулятор. Но можно воспользоваться и зарядным устройством на 6-12 В и 2-6 А.

Теоретически для приготовления электролита подойдет любая соль, которая может раствориться в воде. Но с практической точки зрения необходим специальный раствор цинка.

Вам потребуется следующий состав для электролита:

- магний или сернокислый аммоний – 50 г;

- сернокислый цинк – 200 г;

- 1 литр воды;

- уксуснокислый натрий – 15 г.

В данном случае гальваническое цинкование будет проведено лучшим образом. Но вы можете использовать аккумуляторный электролит, представленный водным раствором с серной кислотой. В него добавляют цинк до прекращения реакции. Затем цинк остается, а кислота переходит в состояние соли. На дне образуется осадок, если у вас получится слишком концентрированный раствор кислоты. В данном случае необходимо добавить воды.

Электролиты относят к категории опасных ядов. Из-за этого с ними следует работать очень осторожно и только в защитной одежде. Работу выполняйте в помещении, которое можно хорошо проветрить.

Прибегая к гальванической оцинковке, отдайте предпочтение посуде из стекла или винипласта. Если деталь небольшая, можно воспользоваться литровой банкой. При гальванике должна быть возможность закрепления изделия к емкости. Электролит заливают в емкость после процеживания.

Изделие предварительно обезжиривают, чтобы цинк покрыл поверхность ровным и прочным слоем. После этого его помещают в раствор и держат до 10 секунд. После этого его нужно хорошо промыть в чистой воде. Данный процесс называют химическим активированием. Затем начинается анодирование стального предмета.

Гид рекомендует: Технология анодирования металла и ее особенности

Для цинкования деталей необходимо применение цинкового электрода. Его делают из имеющегося куска цинка. В нем необходимо просверлить отверстие подходящего размера. Затем в него продевают медную проволоку, на которой он и подвешивается. Для этого у электрода должна быть не только плоская, но и подходящая для удобства форма. А поверхность поверхности должна быть примерно той же, что и площадь у самого изделия.

Используйте провода из меди для подключения к источнику питания. Следите, чтобы плюс был подведен к цинковому электроду. При этом минус подводится к самому изделию. Период воздействия составляет от 10 до 40 минут. Таким образом получится цинковое покрытие, у которого будет высокий класс.

Данная технология гальванического цинкования металла заключается в том, что на поверхность наносят состав, имеющий вид красящего состава. В результате, используется не краска с цинком, а металл, представленный в форме краски. В качестве цинкователя используется большое количество материалов, которые выпускают современные производители. Но состав цинка в них меняется, от чего будет зависеть качество готовой поверхности.

Если вы планируете цинкование своими руками, обратите внимание на предложенную инструкцию производителя. У многих смесей есть серьезные требования к предварительной подготовке.

Оцинковка металла производится продуктом, который включает две составляющих – цинковый порошок и связующую жидкую смесь. Их продают вместе, но поставляют в отдельных емкостях. Прежде чем использовать продукт, отдельные компоненты необходимо смешать в соответствии с инструкцией.

Состав наносят при температурном режиме 5-40 градусов и при режиме влажности от 30 до 98 %. Проводите работы исключительно в хорошо проветриваемом помещении, используя индивидуальные средства защиты.

Таким образом, вы можете защитить стальные изделия от коррозии, используя простое оборудование для цинкования металла. При соблюдении простой технологии получается качественное покрытие, обеспечивающее хорошую защиту от процессов коррозии. А поверхность приобретает высокие декоративные характеристики.

Покрытие металла цинком своими руками (2 видео)

Источник https://vt-metall.ru/articles/757-cikovanie-metlla/

Источник https://gidpokraske.ru/spetsialnye-materialy/obrabotka-metallicheskih-predmetov/cinkovanie-metalla.html

Источник