Процесс радужного пассивирования блестящих цинковых покрытий на основе солей трёхвалентного хрома Pasigal H

Суть услуги гальваническоого цинкования состоит в электрохимическом осаждении цинка на поверхности металла в растворе цинкосодержащего электролита.

- Гальваническое покрытие соответствует ГОСТ 9.301-86.

- Толщина цинкового покрытия от 6 до 20 мкм. Диапазон толщин: 6-9 мкм, 9-12 мкм, 12-15 мкм, 15-20 мкм.

- Внешний вид: в зависимости от финишной обработки покрытие имеет серебристо-серый или зеленовато-желтый цвет, гладкое, обладает декоративным видом.

- Цена цинкования металла — договорная, зависит от толщины покрытия и объема заказа.

Коррозийная стойкость

Нанесение цинкового гальванического покрытия с использованием бесцветного и радужного хроматирования обеспечивает изделиям защиту от различных видов коррозии и механических воздействий. Коррозионная стойкость характеризуется временем до появления продуктов коррозии при испытаниях в камере нейтрального солевого тумана. Продолжительность испытаний в камере назначается в зависимости от толщины покрытия и вида дополнительной обработки. Наша компания регулярно проводит испытания покрытия в камере нейтрального соляного тумана, как самостоятельно для удостоверения в качестве наносимого покрытия, так и по запросу Заказчиков.

Цинкование с радужным хроматированием

Защита стали от коррозии в различных условиях эксплуатации. Обозначение: Ц [толщина] хр. Наносится на все виды стали, чугун, ЦАМ. Микротвердость: 500-1200 МПа. Удельное сопротивление (18°С): 5,75*10 Ом*м. Рабочая температура: до +300°С.

Достоинства покрытия:

- Защищает сталь от коррозии как в легких, так и в тяжелых условиях эксплуатации даже при наличии царапин или сколов покрытия (анодная защита);

- Восстанавливает со временем защитные свойства при небольших механических повреждениях (свойство ”самозалечивания” хроматной пленки);

- Обеспечивает легкую свинчиваемость резьбовых деталей;

- Средняя пластичность, в некоторых случаях выдерживает гибку, развальцовку и т.д.

Недостатки покрытия:

- Низкая стойкость хроматной пленки к истиранию;

- ащитные свойства снижаются при температуре выше +70°С;

- Повышенная хрупкость при температуре выше +250° и ниже -70°С;

- Низкая химическая стойкость к воздействию продуктов, выделяющихся при старении органических материалов и в солевой сред.

Способ нанесения покрытия

Мы осуществляем цинкование металлических деталей, как в барабанах, так и на подвесочной линии. Подвесочная линия применяется для оцинкования преимущественно металлоконструкций, деталей машин, приборов, мебельной фурнитуры, фитингов, др.

Параметры изделий для обработки на подвесочной линии:

Читайте также: Технология выполнения швов различной протяженности.

- Допустимые габариты: 2000 Х 500 Х 1300

- Минимальный размер партии: 1 деталь. При данном объеме просим учесть, что в компании применяется тариф «минимальный заказ». Стоимость минимального заказа просим уточнять по телефонам, указанным на сайте.

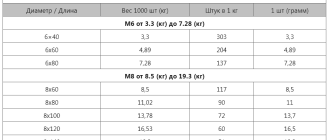

Цинкование в барабанах идеально подходит для покрытия деталей небольшого размера: метизов (болтов, гаек, шпилек, др.), металлической фурнитуры, др..

Цинкование с бесцветным хромитированием

Защита стали от коррозии в легких условиях, декоративная отделка. Обозначение: Ц [толщина] хр.бцв. Наносится на все виды стали, чугун, ЦАМ. Микротвердость: от 500 до 1200 МПа. Удельное сопротивление (18°С): 5,75*10 Ом*м. Рабочая температура: до +300°С.

Достоинства покрытия:

- Улучшает внешний вид деталей. Имеет равномерный серебристый цвет;

- Защищает сталь от коррозии даже при наличии царапин или сколов покрытия (анодная защита);

- Обеспечивает легкую свинчиваемость резьбовых деталей;

- Средняя пластичность, в некоторых случаях выдерживает гибку, развальцовку и т.д;

- Соответствует европейским экологическим требованиям (не содержит шестивалентный хром).

Недостатки покрытия:

- Низкая стойкость к истиранию хромитной пленки;

- Хромитная пленка не обладает свойством “самозалечивания”;

- Повышенная хрупкость при температуре выше +250° и ниже -70°С;

- Низкая химическая стойкость к воздействию продуктов, выделяющихся при старении органических материалов и в солевой среде.

Технология горячего цинкования металла

Технология горячего цинкования отличается от других способов обработки металла несомненными достоинствами:

- Данная технология позволяет обрабатывать детали из металла очень сложной геометрической формы. Так, широкое распространение получила оцинковка труб.

- Если произошло механическое повреждение цинкового покрытия, то запускаются процессы самовосстановления. В некоторых случаях постороннее вмешательство даже не потребуется.

- Технология цинкования металла горячим способом приводит к созданию покрытия, особо устойчивого к воздействию жидкой среды. Если сравнивать этот метод с другими методами оцинковки, то устойчивость покрытия будет выше в 6 раз. Такие свойства позволяют использовать технологию с целью обработки труб и разного рода емкостей.

- С помощью этой технологии можно избавиться от различных дефектов обрабатываемой поверхности (поры, раковины и пр.).

- Горячее цинкование позволяет получить детали с надежным покрытием, эксплуатация которых экономически гораздо выгоднее. Такие изделия не надо будет регулярно красить или еще как-то защищать от вредного воздействия окружающей среды. Соответственно, это оптимальная технология для обработки элементов, которые в дальнейшем будут расположены в труднодоступных местах (под землей, в стенах и т. п.).

У этой технологии есть и свои недостатки. Самым весомым из них является то, что можно обработать заготовку только определенного размера, поскольку все зависит от габаритов емкости, куда погружается деталь. В условиях производства есть возможность решать данную проблему за счет использования агрегатов непрерывного горячего цинкования (АНГЦ).

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Технология горячего цинкования предполагает два этапа:

- Проводится подготовка изделия к обработке.

- Изделие окунается в расплавленный цинк, находящийся в специальной емкости, где происходит обволакивание металла цинком.

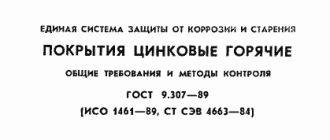

Технология цинкования металла этим способом полностью регламентируется ГОСТом 9.307-89.

В этом стандарте предписано обязательно уделять внимание подготовке поверхности перед проведением процедуры нанесения цинкового покрытия горячим способом. Предварительная подготовка поверхности должна в себя включать несколько этапов:

- тщательная механическая обработка;

- обезжиривание поверхности;

- промывка после обезжиривания;

- травление проблемных участков;

- промывка после травления;

- флюсование поверхности;

- окончательная просушка.

Механическая обработка позволяет устранить все следы загрязнений, окисления, ржавчины и шлаков. Согласно ГОСТу, обязательно удаляются все острые кромки и углы механическим способом. С этой целью могут быть применены пескоструйные установки, обычно имеющиеся в арсенале крупного производства.

Для обезжиривания используют специальные химические реагенты. Перечень подходящих для этих целей средств приведен в соответствующем ГОСТе. После обезжиривания остатки средства удаляют с поверхности изделия путем промывки.

В ГОСТе четко сказано о недопустимости наличия на обрабатываемых изделиях окисленных участков или старого цинкового покрытия. Если таковые все же есть на металлической поверхности, необходимо их обработать методом травления с применением соляной кислоты. Процесс выполняется при комнатной температуре. Концентрация кислоты зависит от степени загрязнения поверхности окислами или коррозией.

После травления также необходимо промыть изделие для удаления остатков химических средств, использовавшихся при очистке.

Технология цинкования металла горячим способом допускает среди подготовительных работ применение флюсования материала. Эта операция предотвращает окислительные процессы на поверхности и повышает сцепление наносимого покрытия с самим металлом. Для выполнения флюсования необходима температура +60 °С. Флюс наносится тонким слоем на поверхность детали. Обычно он состоит из хлорида аммония и цинка, смешанных с водой в соотношении 500 г на 1 л.

Читайте также: Как правильно заточить сверло по металлу: угол заточки, приспособления

Технология цинкования металла предполагает использование специального оборудования, например, линии горячего цинкования или емкости с расплавленным цинком, куда опускают обрабатываемое изделие. Если используется простой способ и цинк находится в емкостях в расплавленном виде, то необходимо соблюдение определенной температуры для поддержания расплава. Температура зависит от габаритов обрабатываемого изделия и в среднем находится в диапазоне +420…+455 °С.

При использовании такого простого оборудования для обработки заготовок погружным методом следует соблюдать ряд условий на производственном участке:

- Должна быть установлена мощная вытяжка для удаления паров, образующихся во время цинкования.

- Скорость погружения изделия в расплав и длительность выдержки в нем должны регулироваться специальным оборудованием.

- Важно обеспечить качественное охлаждение обрабатываемого изделия после обработки цинком.

Если обработке горячим способом подвергаются метизы, то операции выполняются в следующей последовательности:

- Заготовка погружается в цинковый расплав, находящийся в специальной емкости.

- Выдерживается в емкости на протяжении 4–10 минут.

- Заготовка извлекается из емкости. Скорость извлечения может оказать влияние на толщину формируемого покрытия.

- Затем выполняется охлаждение заготовки естественным путем или принудительным способом.

Цинкование с черным хроматированием

Декоративное чернение стали с высокими антикоррозионными свойствами. Обозначение: Ц [толщина] хр.ч. Наносится на все виды стали (в.т.ч. нержавеющую), чугун, ЦАМ. Микротвердость: от 500 до 1200 МПа. Удельное сопротивление (18°С): 5,75*10 Ом*м.

Достоинства покрытия:

- Глубокий черный цвет;

- Защищает сталь от коррозии даже при наличии царапин или сколов покрытия (анодная защита), в отличие от химического оксидирования;

- Отлично заменяет химическое оксидирование стали в случаях, когда к изделиям предъявляются повышенные требования по коррозионной стойкости.

Недостатки покрытия:

- Необходимо обязательное промасливание;

- Низкая стойкость черной хроматной пленки к истиранию;

- Повышенная хрупкость при температуре выше +250° и ниже -70°С;

- При гибке, развальцовке черная хроматная пленка может повреждаться.

Возможно Вас так же заинтересуют следующие статьи:

- Подготовка изделия к горячему цинкованию

- Состав электролитов цинкования и их режимы

- Борьба с повышенной толщиной покрытия при горячем цинковании

- Разливка стали и ее ликвация

- Влияние примесей в металле на оцинкованное покрытие

comments powered by HyperComments

Цинкование с оливковым хроматированием

Отличная защита стали от коррозии в жестких условиях эксплуатации. Обозначение: Ц [толщина] хр.хаки. Наносится на все виды стали, чугун, ЦАМ. Микротвердость: от 500 до 1200 МПа. Удельное сопротивление (18°С): 5,75*10 Ом*м. Рабочая температура: до +300°С.

Достоинства покрытия:

- Максимально защищает сталь от коррозии (по сравнению с другими видами цинкования) в тяжелых условиях эксплуатации даже при наличии царапин или сколов покрытия (анодная защита);

- Восстанавливает со временем защитные свойства при небольших механических повреждениях (свойство ”самозалечивания” хроматной пленки);

- Обеспечивает легкую свинчиваемость резьбовых деталей;

- Средняя пластичность, в некоторых случаях выдерживает гибку, развальцовку и т.д.;

- Используется при обработке деталей военной техники, имеет характерный цвет хаки.

Недостатки покрытия:

- Низкая стойкость хроматной пленки к истиранию;

- Повышенная хрупкость при температуре выше +250° и ниже -70°С;

- Низкая химическая стойкость к воздействию продуктов, выделяющихся при старении органических материалов.

Цинкование радужное

Самый распространенный метод защиты стальных деталей от коррозии ― это цинкование. Тонкий слой цинка защищает изделие от механического и электрохимического влхдействия, так как образует с железом гальваническую пару. Замечено, что оцинкованные детали, подвергаясь атмосферным воздействиям не подвержены разрушительной коррозии на протяжении 25 лет, а неоцинкованные выходят из строя уже через 10-12 лет.

Широко используемым методом покрытия является процесс гальваники. К преимуществу этого метода, прежде всего, относится высокая производительность, точность получаемого слоя, равномерность и прочность. Толщина слоя при гальваническом методе составляет от 0,8 до 50 микрон. Выбор толщины зависит от эксплуатации покрываемой металлоконструкции.

У цинка хорошее сцепление с поверхностью других металлов, и со временем на цинковом покрытии появляется тонкая пленка окислов, которая имеет прекрасные защитные свойства. Когда цинковое гальваническое покрытие наносится с использованием радужного и бесцветного хроматирования, изделия получают красивый вид и надежную защиту от всевозможных видов механических воздействий и коррозии.

Гальванический метод покрытия позволяет получать различные цвета защитного слоя. Дополнительный защитный слой на детали, после нанесения слоя цинка, подвергаетcя еще одной технологической пассивации , которая и определяет цвет изделия. Существует большое разнообразие пассивных пленок на оцинкованных поверхностях. Наряду с бесцветным цинкованием цинкование радужное является одним из распространенных видов барьерного слоя, состоящего из труднорастворимых соединений, хорошо сцепленных с цинковым слоем.

У нас имеется технологическая возможность произвести цинкование двумя методами, первый из них- это в ваннах на подвесках. Линия позволяет оцинковать металлические конструкции и изделия до одного метра в размерах. Например: мебельную фурнитуру, элементы замков, приборов, стальные листы, ленту, крепежные детали, детали машин, трубопроводов и др.

Вторая линия ― цинкование в барабанах. Линия позволяет оцинковать мелкие металлические изделия и конструкции длина которых не превышает 500 мм. Также всю метизную продукцию. Например: шпильки, болты, гвозди, металлическую фурнитуру и др. Улучшение товарного вида приобретается за счет пассивирования оцинкованных изделий в хроматных растворах, придающих покрытиям радужную окраску, либо блестящую голубую. На всех этапах техпроцессов осуществляется тщательный контроль, что позволяет нам достигать безупречного качества покрытий.

Оборудование для горячего цинкования металла (стали)

Гальваническое цинкование металлоконструкций является одним из самых востребованных видов цинкования, благодаря которому изделия приобретают высокие защитные и декоративные свойства.

В отличие от горячего метода обработки, данная технология является более простой и дешевой.

Однако она имеет определенные ограничения по использованию, что обусловлено сравнительно тонким слоем защитного покрытия (не превышает 40 мкм).

Технология гальваники предусматривает осаждение цинка из состава электролита на металлоконструкцию, которая в свою очередь подключена к сети питания через отрицательный полюс.

Читайте также: Лада 2101 Ленинградка Бортжурнал Чистка и полировка хрома

Чтобы увеличить уровень механической и коррозийной устойчивости, а также для повышения декоративных качеств деталей, цинковое покрытие дополнительно подвергают хроматированию, кадмированию или обработке фосфатными составами.

На производстве гальваническая обработка металла проводится в строгой последовательности

- Очистка поверхности деталей от лакокрасочных и смазочных материалов, ржавчины и окалины (процедура проводится с использованием обезжиривающих и щелочных смесей).

- Промывка чистой водой в специальной проточной ванне.

- Электролитическое обезжиривание и последующая промывка.

- Травление в составе, который включает воду и соляную кислоту. Процедура удаляет остатки ржавчины и окалины, исключая растворение или деформацию основного металла, а также декапирует поверхности перед обработкой.

- Промывка, непосредственно гальваническая оцинковка и повторная промывка.

- Для устранения с поверхности окисной пленки применяться осветление металла в растворе, состоящем из воды и азотной кислоты.

- Промывка, фосфатирование (при необходимости) с последующей промывкой.

- Может быть проведена пассивация электролитическим хроматированием или путем хроматированного распыления.

- Сушка детали.

В зависимости от особенностей технологии обработки и типа продукции гальваническая обработка металла может включать дополнительные манипуляции.

Если обрабатывают полосу, то цинкование начинают с разматывания материала, а далее выполняют сварку концов. На заключительном этапе полосу обрабатывают маслом и сматывают.

Обозначения разных толщин и цветов

Существует общепринятые обозначения гальванических покрытий, которые встречаются в чертежах:

- Ц6. хр. бцв — цинковое толщиной 6 мкм с бесцветным хроматированием;

- Ц6. хр. хаки — цинковое толщиной 6 мкм с хроматированием хаки;

- Ц6. хр/лкп — цинковое толщиной 6 мкм с радужным хроматированием с последующим нанесением лакокрасочного покрытия;

- Ц6. окс. ч — цинковое толщиной 6 мкм, оксидированное в черный цвет;

Гальваническое цинкование с бесцветным хроматированием. Фото ГальваноПроект

- Ц6. фос. окс. прм — цинковое толщиной 6 мкм, фосфатированное в растворе, содержащем азотнокислый барий, монофосфат цинка, азотнокислый цинк, пропитанное маслом;

- Ц6. фос. гфж — цинковое толщиной 6 мкм, фосфатированное, гидрофобизированное;

- Ц6 нецианистый — цинковое толщиной 6 мкм, полученное из электролита, в котором отсутствуют цианистые соли.

Справка. В подобных обозначениях изменяемой величиной является толщина покрытия.

Дефекты при гальваническом цинковании

Среди причин, которые значительно влияют на уровень качества обрабатываемых деталей, выделяют следующие:

- Низкое качество подготовки металлоконструкций;

- Отклонение от соблюдения рецептуры электролита;

- Нарушения характеристик и последовательности этапов гальванической обработки.

Также качество готовой продукции зависит от конфигурации, особенностей расположения и состояния плоскостей ведущих и дополнительных анодов, а также пространственного расположения изделий в электролите.

Вследствие этого на деталях могут присутствовать такие дефекты, как:

- Питтинг – на металле образуются углубленные полосы или незначительные точечные каверны. Такие недостатки появляются, как правило, в результате того, что в электролите присутствуют гидрокисные или органические примеси, а также при низкой интенсивности перемешивания или его полном отсутствии.

- Низкий уровень адгезии – плохое схватывание цинкового слоя или его отслаивание может наблюдаться при нарушении процесса очистки, травления или обезжиривания детали. Также такое наблюдается при засорении электролита различными органическими соединениями, включая соли разных других металлов.

- Разнотипность внешнего вида – вызывает несоблюдение рецептуры в части пропорции используемых компонентов электролита при одновременном накоплении в гальванической ванне определенного объема солей железа. Также причиной данного дефекта может выступать недостаточное перемешивание компонентов и пониженная температура, которая не отвечает норме.

- Повышенная шероховатость – свидетельствует о присутствии в гальванической смеси всевозможных механических примесей, сульфата цинка и гидроксидов в повышенном объеме. Также это возникает в результате недостаточного количества анионов цинка в электролите и при избыточной плотности тока.

- Хрупкость цинкового покрытия – является следствием превышенной плотности тока в катодном пространстве или присутствием в электролите органических примесей в большом объеме.

- Темный (преимущественно коричневый) цвет – вызывает наличие в гальванической ванне различных органических загрязнений. Такой эффект также может вызвать существенно снижение плотности тока возле катода и повышение температуры электролитической смеси.

Сравнительные характеристики горячего и гальванического цинкования

Сегодня применяется два вида цинкования металлоизделий – это горячее оцинкование путем окунания деталей в расплав цинка и гальванический способ обработки цинком, который предполагает воздействие на детали электрического тока. В свою очередь гальваническая технология цинкования производится двумя технологическими методами.

В первом случае обработка выполняется в специальных установках (барабанах), которые вращаются с определенной скоростью. Метод получил распространение для обработки деталей с резьбой и без резьбы.

Во втором случае металлоконструкции подвешивают при помощи медной проволоки, а затем опускают в смесь с электролитом. Широко применяется для оцинкования габаритных конструкций. В свою очередь метод горячего оцинкования также выполняется подвесным способом, используется для крупногабаритных конструкций.

Читайте также: 14.1. Конструктивные и геометрические параметры спирального сверла

Перед выбором конкретного способа обработки деталей нужно учитывать следующие факторы:

- Эстетические и декоративные требования к защитному покрытию.

- Уровень влияния агрессивности факторов внешней среды, в которой планируется использовать конструкцию.

- Конструктивные особенности деталей (наличие отверстий, пр.).

- Насколько метод обработки отвечает технологическим нормам процессов оцинкования.

В случае, когда конструкции предполагается эксплуатировать на улице и в других агрессивных условиях, главным требованием к покрытию выступает высокая антикоррозийная стойкость. Такие изделия следует обрабатывать цинком по технологии горячего оцинкования, которая позволяет наносить покрытие толщиной от 60 микрометров.

В данном случае в течение года цинковое покрытие разрушается не больше, чем на 10 микрометров.

Однако метод горячей обработки может применяться только в отношении конструкций, в которых имеются отверстия определенного диаметра. Также следует учитывать, что на деталях, обработанных таким способом, могут оставаться наплывы, подтеки и капли.

Поэтому декоративные качества покрытия в данном случае достаточно низкие. К тому же тонкие металлоизделия могут деформироваться вследствие горячей обработки, что обусловлено особенностями технологии (цинк наносят при температуре 450°C).

Гальваническая оцинковка металла проводится при комнатной температуре, поэтому данный метод иногда называют «методом холодного цинкования», при котором металл не подвергается деформации.

Данный способ обработки отлично подходит для деталей, в которых присутствуют резьбовые соединения.

Преимущества цинковых покрытий

В настоящее время оцинковка является самым массовым покрытием, используемым для антикоррозионной защиты черных металлов. Это связано с тем, что по совокупности экономических, экологических, технологических и физико-химических факторов у горячего и гальванического цинкования попросту нет конкурентов. К примеру, цинк дешевле никеля в четыре раза, а олова — в восемь раз. Сопоставимый с ним по цене кадмий и его соединения высокотоксичны и канцерогенны, а технология их применения гораздо сложнее.

Цинк прекрасно адгезируется к поверхности стали и чугуна. Кроме того, он является более активным металлом, поэтому легче окисляется и в паре с цинком не дает вступать железу в окислительные реакции. Эта его особенность проявляется даже в тех случаях, когда непрерывность покрытия нарушена, т. е. на поверхности металла имеются царапины, задиры, трещины или потертости. Гальванические цинковые покрытия пластичны и сохраняют непрерывность на деталях, работающих в режиме циклической деформации. К примеру, кадмированный цинк используется в качестве коррозионной защиты стальных пружин, работающих в режиме периодического сжатия и растяжения.

Сфера применения гальванического цинкования

Данный способ широко применяется на изделиях, изготовленных из углеродистых сталей и разных видов чугуна. Основной сортамент гальваники представлен разным инструментом, деталями машин и оборудования, всевозможными опорами и крепежными элементами, включая тонколистовой холоднокатаный металлопрокат.

Наряду с защитными свойствами, гальваническое цинкование также наделяет металл декоративными качествами. Это обусловлено равномерностью распределения покрытия по поверхности и точным повторением покрытия конфигурации детали.

Толщина цинкового покрытия составляет 6 – 9 микрометров, но при этом конструкции подвергаются пассивации в специальном хроматном растворе. Благодаря пассивации можно получить высокий эстетический эффект.

Процедура позволяет придать конструкциям такие цветовые решения, как радуга (золотистый цвет, который отлично переливается на солнце) и голубизна (цинк белого цвета приобретает голубой отлив).

Читайте также: Лазерная резка по дереву в домашних условиях: плюсы и минусы

Методика гальваники предполагает лишь внешнее покрытие деталей, поскольку нанести покрытие в труднодоступных местах невозможно вследствие отсутствия электропроводимости.

Металлоконструкции, оцинковка которых проводилась гальваническим способом, широко применяются в умеренной среде. Таким образом, такие конструкции могут использоваться на улице лишь периодически, при этом они не должны иметь прямой контакт с влагой.

Где оказывают услуги

Услуги по цинкованию металла востребованы, так как обработанные детали и элементы активно используются в различных сферах деятельности.

Компании, собранные в разделе «Где заказать гальваническое цинкование» осуществляют предоставление услуг на высоком уровне. Сотрудники предприятий выполняют цинкование металлоконструкций различных форм и габаритов.

Посетителям сайта, задающим вопрос, где заказать горячее цинкование, рекомендуется посетить отдельный раздел.

Виды электролит

Применение данной технологии предусматривает соблюдение состава электролита и температурного режима. Это обусловлено тем, что эти параметры при требуемой плотности тока оказывают прямое воздействие на структуру наносимого покрытия и скорость осаждения цинка.

Чтобы получить желаемый декоративный эффект, в электролит добавляют окрашивающие и блескообразующие компоненты.

Метод гальванического оцинкования предполагает использование нескольких групп электролитов, которые отличаются составом рецептуры:

- Слабокислые и кислые – наиболее простые составы, при создании которых применяются сульфаты, хлориды, борфториды и их смеси;

- Цинкатные и цианидные – это щелочные вещества, в составе которых присутствует цианид натрия и цинкат натрия, которые растворяют в едком натре;

- Аммиакатные – нейтральные и щелочные составы, полученные посредством растворения оксида цинка в смеси хлорида или сульфата аммония.

Также технологи используют электролиты, создаваемые на основе аминосоединений. Однако такие растворы применяются крайне редко.

Вывод

Цинковый слой, нанесенный методом горячего оцинкования, способен сохранять эксплуатационные свойства на протяжении до 120 лет при использовании в обычных условиях. Это обусловлено толщиной слоя цинка, который составляет до 200 мкм.

В результате металл приобретает высокие защитные свойства и отличается стойкостью к механическим воздействиям. Более того, покрытие способно самостоятельно восстанавливаться при образовании трещин, что обусловлено особенным составом цинкового раствора.

В свою очередь толщина слой цинка при гальванике составляет не более 15 мкм. Поэтому срок службы изделий с такой толщиной покрытия в агрессивных условиях способно прослужить не более 1 года. Преимуществами данной методики выступают доступная стоимость, ровность и равномерность покрытия.

Описание процесса

Гальваническое цинкование выполняется методом электролиза с расходуемым анодом. В роли катода, как и во всей гальванике металлов, выступает обрабатываемое изделие, а в качестве анода используют пластины чистого цинка, размещаемые по ванне так, чтобы обеспечить равномерность потока анионов к покрываемой поверхности. Основными реагентами в составе электролита в общем случае являются сернокислый и хлористый цинк, а также фторборат цинка. Для улучшения параметров гальванического цинкования в раствор также вводят соли натрия, калия и алюминия. Скорость осаждения и максимальная толщина слоя цинка регулируется плотностью тока, которая зависит от состава гальванического раствора и его температуры.

В процессе гальванизации происходит электрохимическое растворение цинка в объеме электролита и перемещение его на катод (покрываемое изделие). Поэтому анодные пластины должны периодически контролироваться на истощение, а при необходимости очищаться от окислов солей.

Источник https://orma-matrasy.ru/metalloobrabotka/raduzhnoe-cinkovanie.html

Источник https://master-pmg.ru/raboty-po-metallu/galvanicheskoe-pokrytie-cinkom.html

Источник