Техническое обслуживание пресс-форм на производстве

Настоящая инструкция: устанавливает требования к приёму, обслуживанию и ремонту пресс-форм (ПФ); обеспечивает контроль за жизненным циклом ПФ, порядок проверки с регистрацией действий.

К области применения настоящей инструкции относятся все ПФ, находящиеся в распоряжении производства.

Требования инструкции являются обязательными для всех подразделений и должностных лиц предприятия, эксплуатирующих и обслуживающих ПФ.

2. Техника безопасности

2.1 Вредные и опасные факторы труда

Вредными и опасными факторами труда на данном участке согласно ГОСТ 12.0.003-74 являются:

-повышенное напряжение электрического тока в сети питания оборудования;

- Химические — нет.

- Биологические — нет.

- Психофизиологические — нет.

2.2 Требования безопасности

- Требования безопасности.

- Комплект СИЗ согласно инструкции

3.Оборудование, оснастка и вспомогательные материалы.

- Стол рабочий;

- Инструмент слесарный;

- Смазка силиконовая в аэрозольной упаковке Si-10 ТУ 2389-320-05763458-2001;

- Смазка водостойкая, высокотемпературная А 7002/1000 (HASCO);

- Чистящие средство для пресс-форм: DME C126, Weicon Cleaner S,- MouldPro polymer Remover, WD-40

- Антикоррозийное средство для защиты форм Lusin Protect G 31 (Chem Trend );

- Фланелевая ткань;

- Отходы пром. сортир. х/б белые арт.361 40х40 ГОСТ4644-75;

- Спирт этиловый в.с. ГОСТ 18300-87;

- Алмазная паста DP20 1, DP20 3, DP20 9, DP20 15, DP20 70, каталог DME;

- Рукавицы брезентовые ГОСТ 12.4.010-75

- Выколотки медные

4. Проверка новых пресс-форм

4.1. Все вновь поступившие ПФ в цех проходят проверку, которую проводит комиссия в составе: руководитель технологической службы, инженер по подготовке производства, начальник инструментального участка, инженер-технолог по оснастке, слесарь-инструментальщик цеха. Проверяется комплектность пресс-формы на соответствие технологическому заданию, наличие необходимого количества запасных частей и наличие прилагаемой 2D и 3D документации. Слесарь-инструментальщик проводит разборку, промывку от консервационной смазки, осмотр формообразующих и проверку на потенциальную работоспособность.

4.2. По результатам комиссионной проверки определяются дальнейшие действия с оснасткой.

При отсутствии замечаний, пресс-форма допускается к испытаниям.

При наличии, каких-либо несоответствий, инженером по подготовке производства направляется претензия изготовителю с требованием об устранении всех недостатков.

5. Эксплуатация пресс-форм

5.1. Начальник инструментального участка цеха обязан обеспечить: — содержание ПФ в работоспособном состоянии, их эксплуатацию в соответствии с требованиями технологического процесса на закрепленном ТПА, соблюдение настоящих правил, правил безопасности и других нормативно-технических документов, действующих на предприятии;

- своевременное и качественное проведение технического обслуживания;

- выявление и анализ нарушений в эксплуатации ПФ;

- регистрацию данных по обслуживанию и ремонту ПФ.

- организацию учета запасных частей к ПФ, и их своевременное пополнение (размещение заявок в бюро инструментального хозяйства на стандартные комплектующие, оформление ремонтных заказов на изготовление и ремонт оригинальных деталей);

- своевременное пополнение расходных материалов, необходимых для проведения обслуживания ПФ: мелкой шкуркой, смазочными материалами, тканями для протирки, полировальными пастами и т.п. (см. п.3 настоящей инструкции).

5.2. Эксплуатацию ПФ на ТПА, неуказанных в технологическом процессе, начальник тех-бюро цеха согласовывает с инженером- технологом по направлению и проводит пробные отливки с проведением обмеров детали (проведением переаттестации пресс-формы), пере согласованием эталона внешнего вида, если последнее требуется.

6. Порядок проведения работ по техническому обслуживанию и ремонту пресс-форм

6.1 Целью проведения организации обслуживания ПФ является обеспечение безопасной, надёжной безотказной эксплуатации ПФ в межремонтный период и содержание их в исправном состоянии.

6.2 ПФ относятся к основной технологической оснастке литейного производства.

6.3 Техническое обслуживание ПФ проводится по планово-предупредительной системе и включает в себя:

- ежесменное обслуживание, проводимое наладчиками цеха;

- плановое (после выполнения месячного плана) и полугодовое обслуживание, проводимые слесарем-инструментальщиком цеха.

6.4 Ежесменное техническое обслуживании пресс-форм, производимое наладчиком.

— Перед запуском литья наладчику необходимо:

6.4.1 Произвести проверку крепления пресс-формы на ТПА, при необходимости подтянуть болты.

6.4.2 Произвести визуальный осмотр формообразующих пресс-формы на наличие механических повреждений.

6.4.3 Формообразующие перед запуском должны быть чистыми, при необходимости протереть плоскость смыкания ПФ. Полированные поверхности допускается протирать только чистой фланелевой тканью или безворсовыми салфетками.

6.4.4 Перед смыканием убедиться, что подвижные элементы стоят в правильном положении.

6.4.5 Проверить плавность перемещения движущихся частей ПФ (толкатели ползуны и т.д.), ПФ должна открываться и закрываться без толчков, ударов и заеданий. При необходимости произвести смазку направляющих (не допускается попадание смазки на формообразующие). Проверка осуществляется в режиме наладки!

6.4.6 Убедиться в корректном функционировании системы термостатирования (охлаждения), отсутствии подтеканий.

6.4.7 При возникновении неисправности, которую невозможно устранить самостоятельно, следует обратиться в службу инструментального участка.

— Во время литья наладчик должен осуществлять:

6.4.8 Контроль плоскости смыкания пресс-формы на предмет налипания пластика, при необходимости её следует протереть или продуть.

6.4.9 Контроль чистоты каналов для отвода воздуха (выпоров). При наличии нагара или остатка пластика произвести протирку чистящим средством с тряпкой или деревянной палочкой. 6.4.10 Контроль процесса работы пресс-формы на предмет возникновения посторонних шумов, скрипов, нарушения плавности хода и т.д. В случае обнаружения неисправности, незамедлительно остановить ТПА и принять меры для её устранения. Если ПФ плохо раскрывается или изделие не извлекается, то не допускается применять инструменты, приводящие к повреждению ПФ. Раскрывать ПФ и извлекать изделие следует специальными приспособлениями и инструментами, обеспечивающими сохранность ПФ (медные, латунные или алюминиевые выколотки и т.п.). При возникновении неисправности, которую невозможно устранить самостоятельно, следует обратиться в службу инструментального участка.

Контроль осуществляется не реже чем раз в 2 часа после запуска, с соответствующей отметкой в табеле учёта работы оборудования!

По окончании литья.

6.4.11 Перед предъявлением пресс-формы для проведения профилактических работ на слесарный участок, после отключения контуров системы охлаждения необходимо произвести осушение каналов термостатирования сжатым воздухом.

6.4.12 Формообразующие после завершения литья должны быть чистыми и сухими, при необходимости их нужно протереть или продуть. Полированные поверхности допускается протирать только чистой фланелевой тканью.

6.4.13 При предъявлении ПФ на место для профилактики необходимо обязательно прикладывать одну из последних отливок (литник и детали со всех гнёзд с одного съёма).

6.4.14 При возникновении каких-либо дефектов на изготавливаемой детали, необходимо выделить маркером зоны несоответствия на прилагаемом к ПФ образце.

6.4.15 При возникновении какой-либо неисправности ПФ, для более эффективного анализа возникновения и её предотвращения в дальнейшем, необходимо прописать обстоятельства при которых возник данный дефект и приложить к пресс-форме.

6.5 Плановое обслуживание пресс-форм, проводимое слесарями по обслуживанию оснастке.

а) Анализ последней детали (литника) Слесарь по обслуживанию оснастки устанавливает пресс-форму на рабочее место из зоны приёмки и анализирует последнюю отливку (литник и детали со всех гнёзд) на соответствие эталону внешнего вида. При этом обращается внимание на наличие облоя, задиров, подливов, пятен, царапин, следов от толкателей и других дефектов. Каждый дефект обсуждается с инженером по оснастке и инженером технологом. Комиссионно принимается решение о необходимости разборки и необходимости доработки пресс-формы.

б) Разборка пресс-формы. По итогам пункта «а)» слесарь-инструментальщик размыкает пресс-форму, разбирается плита толкателей, ползуны. Необходимо учитывать расположение элементов пресс-форм и проверять маркировку установленных элементов. Используется инструмент, который не влечёт повреждения пресс-форм.

в) Чистка формообразующих и других внутренних и наружных частей пресс-формы (толкатели, литниковые втулки, штуцера, пружины и т.д.) Производится очистка всех элементов от ржавчины, старой смазки и продуктов износа. Используются средства, разъедающие плохо очищающиеся отложения. После нанесения, чистящие средства в обязательном порядке удаляются поверхности элементов пресс-форм с помощью ветоши, фланели и сжатого воздуха. Чистящее средство не должно оставаться в стыках пресс-формы и впоследствии влиять на качество деталей.

г) Съём пуансона и матрицы из пакета пресс-формы.

Инженер по оснастке принимает решение по разборке и съёме матриц и пуансонов.

Разборка производится при наличии повреждений или течи каналов термостатирования. Необходимо учитывать порядок и последовательность разборки.

д) Осмотр формообразующих и других внутренних и наружных частей пресс-формы. Очищенные элементы пресс-формы подвергаются анализу на предмет повреждения, износа или т.п.

е) Замена повреждённых и изношенных элементов. Совместно с инженером по оснастке слесарь инструментальщик принимает решение о доработке или замене частей пресс-формы. Необходимо обращать особое внимание на установку новых элементов пресс-формы, особенно тех, которые не имеют маркировку (используются чертежи пресс-формы, мат. модель). Проверяются установочные и другие особо важные размеры новых частей, которые влияют в дальнейшем на собираемость и внешний вид получаемой детали.

ж) Сборка пресс-формы (смазка подвижных частей, полировка зеркальных поверхностей) После полной подгонки и проверки новых элементов собираем пресс-форму по установочной маркировке. Новые элементы необходимо промаркировать в соответствии с занимаемым местом. Все подвижные элементы смазываются. Зеркальные элементы протираются спиртом, при необходимости полируются до устранения дефектов зеркала.

Необходимо проверить полную фиксацию формообразующих элементов. Не допускается движение знаков в матрице или пуансоне.

После полной сборки пресс-форма, прошедшая замену элементов (толкателей, формообразующих знаков и т.п.), отправляется на место для проведения испытаний. Пресс-формы, прошедшие профилактику без замены элементов и не требующие испытаний (определяет инженер по оснастке и (или) инженер-технолог, слесарь-инструментальщик устанавливает на стеллажах готовых к работе пресс-форм согласно своему номеру.

Инженер по оснастке заполняет соответствующие графы паспорта пресс-формы, кратко описывает причины ремонта и вид выполненных работ.

Слесари-инструментальщики заносят информацию о проведении обслуживания пресс-форм (ремонт, подгонка, чистка, профилактика и т. п.) в электронный документ формата Exсel.

з) Готовность пресс-формы к работе.

Пресс-формы, которые подвергались замене элементов проходят испытания. Наладчик устанавливает пресс-форму на ТПА и в присутствии инженера по оснастке получает детали, соответствующие эталону внешнего вида в нужном количестве (количество определяет инженер по оснастке или инженер-технолог). Так же проверяется работоспособность пресс-формы, соответствие режимов и время цикла согласно выписки из ТП. Полученные детали инженер по оснастке отдает на замеры по конструкторскому чертежу по необходимым размерам (определяет инженер по оснастке).

Детали, имеющие отклонения по внешнему виду от эталона внешнего вида, согласовываются с потребителем (ОГК с подписью конструктора в паспорте п/ф или с оформлением эталона внешнего вида).

После получения положительных результатов обмеров (с записью в паспорт пресс-формы), проверки собираемости и согласованию эталона внешнего (или получения подписи конструктора) пресс-форма устанавливается на стеллаж я является годной к работе.

6.6 Потребность в замене запчастей и элементов п/ф на новые определяет инженер по оснастке. Принимаются во внимание рекомендации слесаря инструментальщика. На основании чертежей пресс-формы, чертежей и обмеров детали инженер по оснастке идентифицирует формообразующие элементы, подлежащие замене или доработке вследствие их износаполомки.

6.7 Заполнения всех граф паспорта пресс-формы проверяются службами ОГТ, технического контроля цеха и технологического бюро цеха во время проверки технологической дисциплины.

7. Порядок проведения работ по техническому обслуживанию и ремонту горячеканальных ПФ.

Горячеканальная система (ГКС) является сложной конструкцией литниковой системы пресс-формы и требует надлежащего ухода и содержания. Обслуживающий персонал должен иметь соответствующую квалификацию.

Разогрев этой системы производится перед запуском формы в работу. Затем, на протяжении производства всей партии изделий, полимерный материал в литнике поддерживается в вязко-текучем состоянии.

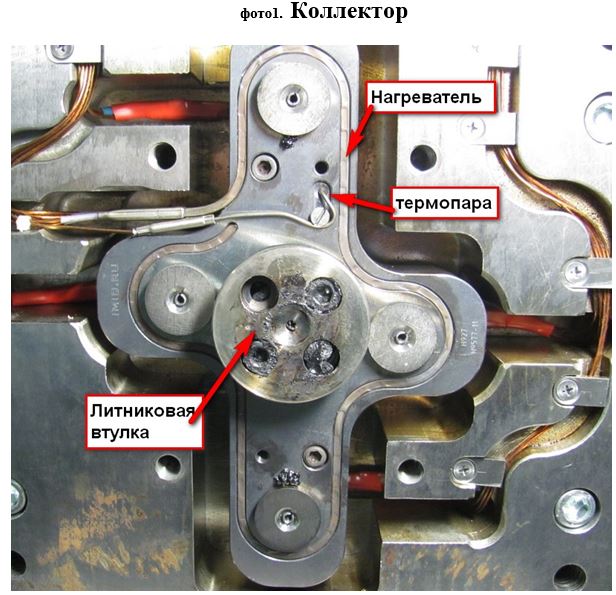

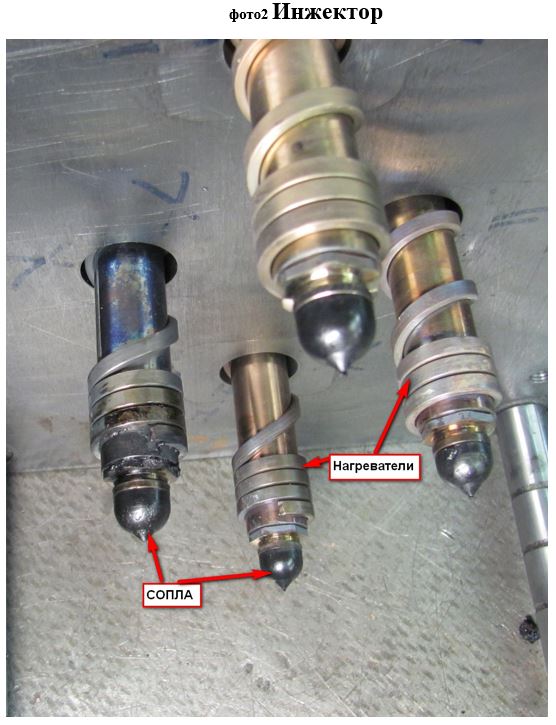

Элементы горячеканальной системы (см. фото 1 и 2) являются неремонтируемыми частями и подлежат замене при выходе из строя- к ним относятся: нагреватели, термопары, сопла, обогреваемые литниковые втулки. Корпуса коллекторов и инжекторов, как правило, не подвержены износу.

В виду особенности процесса литья на горячеканальных пресс-формах, присутствует вероятность попадания посторонних примесей в полость горячего канала. В этом случае слесарь инструментальщик производит разборку пресс-формы, освобождая последовательно элементы ГКС. В разобранном виде к ГКС подключается терморегулятор и нагревается до температур, при которых внешний и внутренний застывший пластик начинает размягчаться, но не более, чем указанным в технологическом процессе для данной пресс-формы. Производится очистка в горячем виде от остатков пластмассы, при необходимости вывинчиваются сопла инжекторов.

Запрещается применять абразивные материалы в контакте с элементами ГКС. Необходимо использовать рукавицы из плотной ткани, прутки из цветных сплавов, ветошь.

После проведения очистки каналов необходимо собрать пресс-форму и обращать внимание на положение игл сопел ГКС относительно впускного отверстия в форме. Игла должна быть симметрична, кромка должна быть острой.

Положение иглы согласно сборочному чертежу пресс-формы (заподлицо, либо на определенном заглублении-0,2-0,4 мм) см фото 3 Обязательно перепроверить положение иглы в нагретом состоянии ГКС (температуры по зонам согласно технологическому процессу для данной пресс-формы)

Ремонт литейного оборудования — Ремонт промышленного оборудования

Для четкой организации и наилучшего выполнения работ ремонт производственного оборудования, в т.ч. металлорежущих станков, проводят в следующей последовательности:

- определяют неисправности механизмов станка и устанавливают последовательность их разборки;

- производят разборку станка на сборочные единицы (узлы) и детали и их промывку;

- определяют характер и величину износа деталей и их пригодность для дальнейшей работы;

- производят ремонт деталей и частичную замену новыми;

- производят сборку узлов и станка в целом с подгонкой деталей и др.;

- собранный станок проверяется обкаткой и регулируется;

- отремонтированный станок проверяют на технологическую и геометрическую точность, жесткость и сдают в эксплуатацию.

При ремонте выполняют объем работ, предусмотренный для данного вида ремонта и уточненный по состоянию станка, поступившего в ремонт.

Подготавливая станок к разборке, внешним осмотром определяют дефекты, видимые без разборки механизмов, опросом рабочих этого станка выясняют недостатки работы на разных режимах, прослушиванием работающего станка выявляют наличие шумов и стуков и их характер.

Перед разборкой необходимо ознакомиться с конструкцией механизмов и узлов станка, назначением и способом крепления отдельных его деталей, изучить кинематическую схему и узловые чертежи станка (особенно в случае уникальных станков).

При отсутствии сборочных чертежей следует разработать схему последовательности разборки станка на узлы и детали. Все детали в процессе разборки рекомендуется маркировать и помечать их взаимное расположение в узлах.

Сначала станки разбирают на сборочные единицы, затем — на детали. Вначале снимают те детали и механизмы, разборке которых не мешают другие части станка. Для снятия тяжелых узлов и деталей применяют краны, тали и другие подъемные механизмы. Станины, столы, траверсы и т.п. необходимо зачаливать особенно тщательно, так как они могут опрокидываться во время подъема.

Разборку станка необходимо производить инструментами и приспособлениями, исключающими возможность порчи годных деталей. Применяя для разборки молоток, необходимо пользоваться подкладками из дерева или легкого металла; разбираемые детали надо снимать без перекосов и повреждений; при заедании деталей нужно выяснить причину и устранить ее; для снятия туго посаженных деталей применяют медные выколотки, съемники, рычажные и гидравлические прессы. Для облегчения разборки места соединения деталей смачивают керосином, небольшие узлы помещают на 20–30 минут в ванну с керосином. Можно также применять быстрый нагрев охватывающей детали до температуры 100–200 °С; детали каждого разбираемого узла необходимо укладывать в отдельную тару, а крупные детали — укладывать на подставки возле ремонтируемого станка; крепежные детали при полной разборке узла необходимо складывать в отдельную тару, а при частичной разборке — вставлять в предназначенные для них отверстия; при разборке сложных узлов на нерабочих поверхностях деталей следует наносить метки, облегчающие последующую сборку узла. После разборки станка детали и узлы должны быть очищены и промыты.

Очистка может производиться термическим (огневым), механическим (щетками, шарошками), абразивным (гидропескоструйными установками) и химическим (специальными пастами или растворами) способами.

Промывка деталей может производиться в ваннах или моечных машинах. Для промывки и очистки деталей в последнее время получают распространение ультразвуковые ванны. При определении пригодности деталей для дальнейшей работы их разбраковывают на 3 группы: годные, требующие ремонта или восстановления и негодные, подлежащие замене. Затем производят ремонт деталей, начиная с базовых (станин, корпусов коробок) и деталей, имеющих сложный технологический процесс изготовления или восстановления. Восстановление размеров деталей производится точно по чертежам или по ремонтным размерам в случае дальнейшего использования сопрягаемой детали станка.

После окончания ремонта или восстановления деталей и замены изношенных деталей приступают к сборке узлов и станка в целом.

Сборка производится в порядке, обратном разборке, т.е. детали, снятые при разборке последними, устанавливаются при сборке первыми. В процессе сборки контролируют точность и правильность сборки отдельных механизмов и узлов.

При сборке соединяемые детали образуют своими размерами определенную размерную цепь. После определения размера и пригонки компенсирующего звена производят сборку и проверку обеспечения требуемой точности положения составляющих звеньев. При этом необходимо обеспечить наличие и требуемые величины зазоров в подвижных соединениях. Для проверки правильности сборки механизма производят его обкатку. При достижении требуемой точности и характеристики работы механизма сборку считают законченной.

По окончании сборки станка производят его обкатку на холостом ходу и под нагрузкой. При обкатке станков на холостом ходу проверяют работу блокировочных, тормозных и фрикционных механизмов; бесшумность и надежность всех передач, делительных механизмов, органов управления; люфты в винтовых передачах; состояние трущихся пар и температуру нагревания подшипников; правильность работы системы смазки и охлаждения; надежность и безопасность работы электрооборудования.

При обкатке под нагрузкой проверяют надежность работы станка с полной нагрузкой при нормальной мощности в течение 20–30 минут; исправность работы всех механизмов без вибраций, шума и нагрева подшипников; легкость и плавность переключении, отсутствие самовыключений; плавность и легкость скольжения механизмов по направляющим; бесперебойность функционирования гидросистемы, системы смазки и охлаждения; отсутствие отклонений по скоростям (допускается отклонение скоростей при работе станка от скоростей на холостом ходу до 5%); технологическую точность и качество обработки изделий.

Pereosnastka.ru

Ремонт литейного оборудования

Ремонт литейного оборудования

Большая часть литейных машин эксплуатируется в крайне неблагоприятных условиях. Например, бегуны, формовочные машины и другие работают в непосредственном контакте с формовочными составами, а завалочные и разливочные машины эксплуатируются в условиях воздействия высокой температуры и лучистой энергии. Кроме этого, все механизмы находятся в среде кварцевой пыли, загрязняющей воздух и проникающей в сочленения деталей сборочных единиц. Это приводит к ускоренному износу деталей и выходу машин из строя.

Поэтому решающим фактором является четкая организация системы технического обслуживания и ремонта этих машин. Тщательные ежедневные профилактические осмотры каждого ответственного агрегата помогают выявлению и устранению дефектов. Систематически (по плану) осуществляемые текущие ремонты гарантируют работоспособность машин. При этом проводят профилактические осмотры, очищают сборочные единицы и устраняют дефекты, обнаруженные при осмотрах в течение рабочей недели.

Читать статью Чугунное литье: технология печного литья, производство

Ремонтные работы желательно производить в нерабочую смену, а на устранение мелких дефектов, регулировку механизмов можно использовать обеденный перерыв. Для полноценного использования преимуществ метода узлового ремонта организуют восстановление изношенных и изготовление новых сборочных единиц в запас, который используют для замены находящейся ,в эксплуатации такой же части, вышедшей из строя. Запасными сборочными единицами могут быть, например, для формовочных машин вся пневматическая и гидравлическая аппаратура, встряхивающий поршень с кольцами; для бегунов — редукторы в сборе, горизонтальный вал с муфтой; для конвейеров — собранные несущие звенья, направляющие ролики, редукторы, ролики для рольгангов в сборе и т. п.

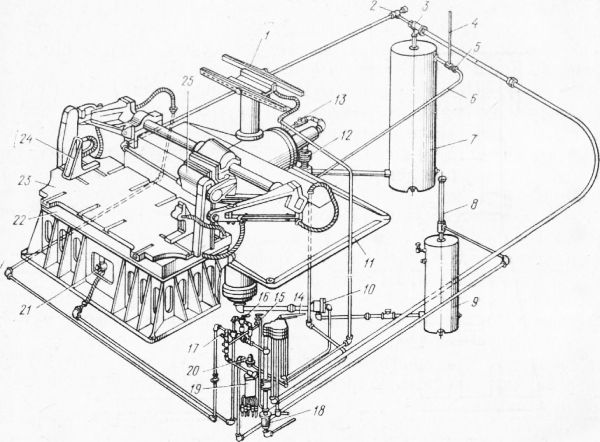

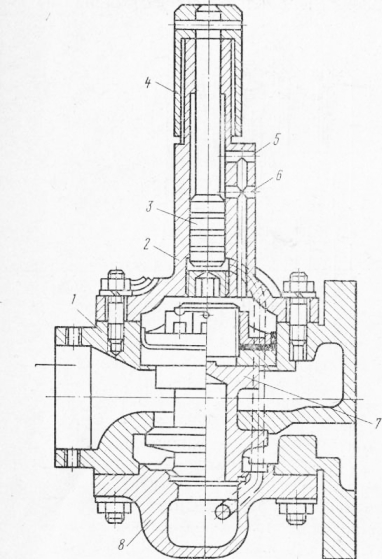

Рис. 1. Схема формовочной машины 233:

1 — стол механизма вытяжки, 2 — дыхательный клапан, 3 — клапан баллона поворота, 4 — труба для заливки масла,5 — обратный клапан, 6 — труба возврата утечек, 7 — баллон механизма поворота,8 — трубка для заливки масла, 9 — баллон для механизма вытяжки, 10 — клапан медленной вытяжки, 11 — станина перекидного и вытяжного механизмов, 12 — масляный фильтр, 13 — обратный клапан, 14 — клапан управления, 15 — коленчатой клапан, 16 — пусковой кран механизма встряхивания, 17 — трехходовой кран, управляющий механизмом зажима опок, 18 — воздухоочиститель, 19 — пневматический лубрикатор, 20 — редукционный клапан, 21 — клапан отсечки, 22 — механизм встряхивания, 23 — перекидной стол, 24—механизм зажима опок, 25 — коробка амортизатора

Ремонт формовочных машин. На рис. 1 представлена схема формовочной машины 233. Машины этой модификации относятся к встряхивающим формовочным машинам, работающим без подпрессовки, с поворотом стола и вытяжкой модели. При ремонте регулируют соединения и заменяют изношенные детали, исправляют (периодически) деформированные детали, наблюдают за состоянием фундамента и периодически его ремонтируют.

Ремонт фундамента тесно связан с ремонтом встряхивающего механизма, так как разрушению подвергается часть фундамента, на которой смонтирован механизм. Между станиной встряхивающего механизма и бетонным фундаментом кладут деревянные брусья из дуба и прорезиненную ленту. Дубовую подкладку исправляют строганием на месте, если она зацементирована на фундаменте.

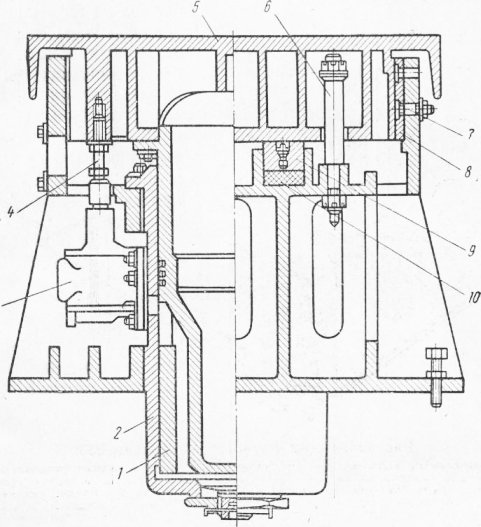

Рис. 2. Встряхивающий механизм

Свободно лежащую подкладку строгают на станке. Изношенную прорезиненную ленту заменяют. Уменьшение высоты фундамента при устранении дефектов бетона обязательно компенсируют толщиной подкладок. Не допускается опускание механизма встряхивания более 3—5 мм относительно первоначального его положения.

При ремонте механизма встряхивания восстанавливают прямолинейность поверхности стола, допускаются отклонения до 0,5 мм; отклонения от плоскостности стальных буферов — до 0,1 мм; зазор между направляющими планками и столом должен быть 0,1 мм.

Пригонку буферов выполняют таким образом: стол поднимают и на каждый буфер кладут свинцовую проволоку диаметром 1,5 мм. Затем с высоты около 50 мм опускают стол на буфера ударом. Далее поднимают стол, замеряют и замечают на каждом буфере толщину сплющенной проволоки. После этого подбирают и подкладывают под низко сидящие буфера соответствующие замерам стальные подкладки или, что предпочтительнее, протачивают выступающие буфера по наиболее низко сидящему буферу.

Поверхность стола исправляют строганием или точением до получения необходимой точности. При пригонке планок обеспечивают равномерный зазор между поршнем и цилиндром. Планки после пригонки должны быть надежно закреплены болтами, а стол с поршнем должен свободно опускаться, без заеданий.

При капитальном ремонте восстанавливают точность сопряжения поршня и цилиндра путем замены одной из этих деталей или обеих новыми. Буферное устройство восстанавливают путем исправления гнезд в станине и замены буферов и амортизаторов.

Отремонтированный встряхивающий механизм устанавливают строго по уровню. При правильной работе механизм действует четко, удары не должны быть жесткими, стол при подъеме не должен ударяться в буфера ограничителя. Жесткость удара регулируется при помощи клапана отсечки и упора.

Встряхивающий механизм испытывают в работе с грузом в течение часа и затем проверяют наличие смазки в цилиндре и на направляющих, отсутствие задиров и величину зазоров между столом и направляющими планками. Контроль работы механизма может быть осуществлен монетой, уложенной на стол. При встряхивании монета не должна отрываться от поверхности стола.

Ремонт клапана отсечки. При ремонте клапан отсечки разбирают и промывают. Отверстие в головке исправляют развертыванием с последующей притиркой. Плунжер заменяют новым, который притирают по исправленному отверстию в головке и устанавливают так, чтобы от его торца до торца пробки был выдержан определенный зазор.

Рис. 3. Клапан отсечки

Все резьбовые соединения просматривают и ремонтируют. Проверяют плотность заделки горизонтальных каналов пробками.

Гнезда клапана в корпусе и крышке исправляют обработкой на станке или вручную шарошкой. У клапана протачивают или исправляют вручную седла, затем его тщательно притирают по гнездам.

Клапан перед установкой на машину регулируют и тщательно проверяют в работе. Для этого используют специальный стенд. Испытуемый клапан А крепят и на стенде и при помощи шланга к нему подводят сжатый воздух. Одновременно по трубке подводят воздух к сборочной единице Б, представляющей собой цилиндр с поршнем.

В момент выпуска воздух из нижней части сборочной единицы Б уходит, а постоянное давление воздуха, поступающего через трубку, заставляет поршень вместе со штоком и рычагом опуститься. При этом винт ударяет по колпаку испытываемого клапана и переключает его в исходное положение. Цикл начинается сначала.

Винт позволяет регулировать работу клапана. Клапан испытывается в течение —1,5 ч. Если переключение происходит нормально и утечка воздуха не наблюдается, клапан считается пригодным для установки на машину.

ПОСТАНОВЛЕНИЕ Минтруда РФ от 21.03.97 N 14 «ОБ УТВЕРЖДЕНИИ ПРАВИЛ ПО ОХРАНЕ ТРУДА В ЛИТЕЙНОМ ПРОИЗВОДСТВЕ» (вместе с «МЕЖОТРАСЛЕВЫМИ ПРАВИЛАМИ ПО ОХРАНЕ ТРУДА В ЛИТЕЙНОМ ПРОИЗВОДСТВЕ. ПОТ Р М-002-97»)

5.13. Профилактические осмотры и ремонт оборудования

5.13.1. Общие требования

5.13.1.1. Оборудование литейных цехов должно подвергаться осмотрам и ремонту в сроки, предусмотренные графиками, утвержденными в организации в установленном порядке.

5.13.1.2. Литейное оборудование после капитального ремонта может быть введено в эксплуатацию после приемки его комиссией, назначенной директором или главным инженером (техническим директором) организации.

Приемка оборудования должна оформляться актом.

Читать статью Металлы и сплавы как литейный материал / Кустарь — сайт для тех, кто всё делает сам

5.13.1.3. Оборудование и трубопроводы, остановленные на ремонт или для внутреннего осмотра, должны быть отключены от действующего оборудования, трубопроводов (газа, воздуха, воды, мазута, кислорода и т.п.), электрических сетей. На пусковых устройствах должны быть вывешены плакаты «Не включать, работают люди».

Снимать плакаты и включать оборудование в работу можно только с разрешения лица, ответственного за проведение этих работ.

5.13.1.4. Перед выполнением работ на трубопроводах, транспортирующих опасные для здоровья работников, а также пожарои взрывоопасные вещества, необходимо проведение соответствующих подготовительных мероприятий, которые должны быть указаны в наряде-допуске.

5.13.1.5. В литейном цехе должен быть составлен перечень оборудования, ремонт которого должен производиться с применением марочной системы, нарядов-допусков, с оформлением проекта организации работ.

5.13.1.6. В проектах организации работ должны быть указаны работники, ответственные за проведение ремонта, определены порядок и последовательность выполнения этих работ и меры, обеспечивающие безопасность работникам при их выполнении.

5.13.1.7. Порядок и способы производства ремонтных работ должны быть согласованы с механиком и энергетиком цеха. Ремонтные работы должны производиться под руководством и надзором лица, назначенного ответственным за ремонт этого оборудования.

5.13.1.8. Перед ремонтом вагранок, печей, конверторов и другого литейного оборудования должны быть организованы безопасные проходы, подготовлены места производства ремонтных работ, вывешены предупредительные плакаты, проведен инструктаж занятых при ремонте работников, сделана запись в специальном журнале о принятых мерах по обеспечению безопасности при выполнении этих работ.

5.13.1.9. Не огражденные перилами люки в площадках и перекрытиях при подготовке к производству работ должны закрываться крышками на петлях.

5.13.1.10. При выполнении работ на высоте в два и более яруса между ними должны быть установлены предохранительные сетки или устроены прочные перекрытия.

5.13.1.11. К местам производства работ на высоте работникам должен быть обеспечен безопасный доступ устройством лестниц, площадок, применением люлек, рештовок.

5.13.1.12. Рештовки, лестницы, площадки и люльки перед их использованием должны быть приняты по акту мастером или другим ответственным руководителем работ.

5.13.1.13. При выполнении работ на высоте с применением предохранительных поясов места закрепления страховочного фала должны быть указаны ответственным руководителем работ до начала производства работ.

5.13.1.14. При проведении ремонта подъем и перемещение конструкций, оборудования, деталей, строительных материалов и т.п. должны быть механизированы и производиться способом, исключающим их падение.

Использование газопроводов, их несущих колонн в качестве опор для подъема грузов запрещается.

5.13.1.15. При перерыве в производстве работ оставлять металлические конструкции на весу или в неустойчивом положении запрещается.

Демонтируемые конструкции и оборудование должны укладываться на отведенных для этого местах устойчиво и с соблюдением необходимых проходов и проездов.

5.13.1.16. После окончания ремонтных работ ненужные конструкции, оборудование, материалы, мусор и т.д. должны быть убраны, ограждения и предохранительные устройства полностью восстановлены.

5.13.1.17. Проверка состояния дымоходов печей, конверторов и другого плавильного оборудования должна производиться при очередных планово-предупредительных ремонтах этих агрегатов.

5.13.1.18. Порядок ломки футеровки сталеплавильных печей, конверторов и другого плавильного оборудования должен определяться инструкциями предприятия, в которых должны предусматриваться меры безопасного производства этих работ.

5.13.1.19. Все виды плавильного оборудования после ремонта должны быть высушены и разогреты.

Режимы сушки и разогрева должны определяться инструкциями организации.

5.13.1.20. Для освещения при ремонте вагранок, печей, конверторов и другого оборудования литейного производства допускается использование переносных светильников напряжением не более 12 В.

5.13.2. Ремонт вагранок

5.13.2.1. Аварийный ремонт вагранок допускается только под непосредственным руководством и в присутствии лица, ответственного за эти работы.

5.13.2.2. При внутреннем ремонте вагранки для предохранения работника от возможного падения сверху настылей, разрушившейся футеровки и других предметов со стороны загрузочного окна должны применяться защитные приспособления в виде перекрытия или подвесного зонта, устанавливаемых ниже загрузочного окна. Эти перекрытия шахтного ствола должны пропускать воздух. Во время производства работ в печной шахте должен осуществляться контроль содержания СО.

5.13.2.3. Ремонт вагранки должен проводиться при температуре воздуха внутри шахты не выше 40 град. C. Работники должны работать с периодическими перерывами через каждые 20 мин. работы и отдыхать снаружи вагранки.

5.13.2.4. Ремонтные работы должны выполняться по наряду-допуску.

5.13.3. Ремонт мартеновских печей

5.13.3.1. С обеих сторон печи (в разливочном и в печном пролетах) на время ремонта должны быть вывешены предупредительные плакаты о проводящемся ремонте печи.

5.13.3.2. После остановки печи допуск работников для осуществления ремонта под части свода, стенок и арок печи должен производиться после обрушения кладки. Перед допуском работников в рабочее пространство печи крышки завалочных окон должны быть сняты.

5.13.3.3. При разборке стенок печи оставлять на весу или в неустойчивом положении рамы и другие части арматуры печи запрещается.

5.13.3.4. Перед проведением взрывных работ в шлаковиках вертикальные каналы и окна шлаковиков должны быть закрыты.

5.13.3.5. При ломке свода верхнего и нижнего строений печи становиться на свод печи запрещается.

Перед началом ломки свода головок печи работники из шлаковиков должны быть удалены.

5.13.3.6. После ломки кладки головок печи до уровня рабочей площадки образующиеся проемы должны быть перекрыты или ограждены по кромке рабочей площадки.

5.13.3.7. Ломка стен вертикального канала ниже уровня лещади кессона может производиться после закрепления или снятия кессона. Удаление шлака и боя кирпича из шлаковиков должно быть механизировано.

5.13.3.8. Кладка сводов верхнего и нижнего строений печи может производиться после осмотра состояния и проверки правильности установки опалубки.

5.13.3.9. Проведение ремонтных работ с заходом работников внутрь нагретого оборудования (печей, регенераторов, шлаковиков и др.) допускается при температуре воздуха в нем не выше 40 град. С.

5.13.3.10. Нахождение работников в шлаковиках при открытых каналах головок печей запрещается.

Удаление шлака и боя кирпича из шлаковиков при проведении капитальных, средних и других ремонтов должно быть механизировано.

5.13.3.11. На рабочей площадке печного пролета перед ремонтируемой печью разрешается размещать штабели кирпича, контейнеры и коробки с материалами, конструкции и др. материалы. При этом должны быть приняты меры, исключающие подъезд завалочных машин к размещаемым материалам ближе 1,5 м.

Проезд составов по мульдовому пути возле ремонтируемой печи допускается по согласованию с лицом, ответственным за проведение ремонта печи.

Читать статью Литейное зуботехническое оборудование для лабораторий — купить с доставкой – TOP DENTIS

5.13.3.12. Во время проведения холодных ремонтов печей должна проводиться ревизия и ремонт системы испарительного охлаждения и ее арматуры.

5.13.3.13. Замена рамы завалочного окна должна производиться после удаления из нее воды.

Во время замены крышек и рам завалочных окон печи передвижение мульдовых тележек перед печью запрещается.

5.13.3.14. При проведении горячего ремонта свода печи подача топлива в печь должна быть прекращена.

5.13.3.15. Все работы по уплотнению мартеновской печи должны производиться только по разрешению сталевара печи с записью в журнале.

Место работы при уплотнении должно освещаться переносными светильниками напряжением не выше 12 В.

5.13.3.16. Зажигание газа для сушки печи и пуск газа в печь после ее ремонта должны производиться после удаления работников, непосредственно не участвующих в этой операции, в безопасное место.

5.13.4. Ремонт электропечей

5.13.4.1. При ремонте электропечей должна проводиться ревизия системы охлаждения, пылеулавливающих устройств и газового тракта.

5.13.4.2. Газоотводящий тракт и газоочистные устройства должны быть оборудованы подъемно-транспортными средствами (люльками и т.п.) для механизации ремонтных работ.

5.13.4.3. При остановке электропечи на ремонт в зимний период года система водоохлаждения и система питания газоотводящего тракта должны быть освобождены от воды или обеспечены обогревом.

5.13.4.4. Удаление отложений (настылей, шлама и т.п.), образующихся в элементах газоотводящего тракта, должно производиться своевременно и с соблюдением мер безопасности.

5.13.4.5. При ремонте газоотводящего тракта электропечи он должен быть надежно отключен от общих коллекторов, боровов и т.п.

5.13.4.6. Система отвода сточных вод газоочистки при ремонте за исключением систем с дожиганием окиси углерода, должна быть отключена от общего коллектора отвода сточных вод.

5.13.4.7. При отключении газоотводящего тракта от электропечи должно автоматически открываться устройство подачи воздуха в газоходы.

5.13.4.8. Работы по ремонту газоочистных установок должны производиться после остановки и проветривания их до безопасного содержания СО.

5.13.4.9. Перед началом холодного ремонта электропечь должна быть отключена и на питающей электроподстанции снято напряжение на линии питания печи. Электродержатели должны быть прочно закреплены.

5.13.4.10. Ремонтные работы внутри электропечи, а также вход работников внутрь вакуумных камер разрешается после удаления из них легковоспламеняющегося конденсата.

5.13.4.11. Пространство под ремонтируемой электропечью должно быть ограждено. Проемы между печью и рабочей площадкой должны быть перекрыты и ограждены.

5.13.4.12. При выполнении ремонтных работ для безопасного доступа к отдельным частям печи должны применяться легкие металлические лестницы, снабженные устройствами, препятствующими их падению.

5.13.4.13. При необходимости нахождения работников под контргрузами механизма подъема электродов, контргрузы должны быть закреплены так, чтобы исключалась возможность их опускания, падения.

5.13.4.14. При холодном ремонте электропечи свод печи должен быть снят и должно быть установлено ограждение.

5.13.5. Ремонт конверторов

5.13.5.1. Остановка конвертора на ремонт в связи с износом футеровки должна производиться при появлении арматурного слоя футеровки.

5.13.5.2. Очистка подъемной части газохода (камина) от настылей должна производиться по наряду-допуску и под руководством инженерно-технического работника.

5.13.5.3. При ремонте конвертора должна производиться ревизия охладителя, пылеулавливающих устройств и газоотводящего тракта.

5.13.5.4. Ремонт стенок камина допускается производить только после очистки их от налипших настылей, скрапа.

5.13.5.5. При остановке конвертора на ремонт в зимний период года вода из системы охлаждения и системы питания газоотводящего тракта должна быть слита или обеспечен обогрев этих систем.

5.13.5.6. При капитальном ремонте конвертора должна производиться проверка цапф неразрушающим методом контроля.

5.13.5.7. Кладка футеровки конвертора должна производиться согласно инструкции организации.

5.13.5.8. Сушка конвертора должна производиться в вертикальном положении.

5.13.5.9. При проведении работ по смене днища конвертора должны быть прекращены все другие работы у конвертора над проемами у рабочей площадки.

5.13.6. Ремонт сталеразливочных ковшей

5.13.6.1. Ремонт сталеразливочных ковшей должен производиться после их охлаждения до температуры ниже 75 град. C в специально отведенных местах, на стендах, оборудованных вентиляцией, площадками и лестницами с перилами, или в ремонтных ямах, огороженных по контуру барьером высотой не менее 0,8 м от уровня пола.

Промежуток между стенками ямы и ковшом должен быть перекрыт площадками. Применять для этой цели доски, укладываемые на борт ямы, запрещается.

5.13.6.2. Перед ремонтом из ковша должны быть удалены скрап, «козлы», мусор. Удаление их должно быть механизировано и производиться после охлаждения ковша.

5.13.6.3. При неполной смене футеровки для ускорения охлаждения ковша допускается обдувка его струей воздуха при помощи вентилятора. При полной смене футеровки охлаждение ковша может производиться заливкой его водой.

5.13.6.4. Ковши, установленные для ремонта в горизонтальное положение, во избежание произвольного их поворота или опрокидывания должны быть закреплены специальными подставками.

5.13.6.5. Допуск работников для ремонта в крупные ковши должен производиться после удаления нависающих остатков шлака, скрапа, футеровки.

5.13.6.6. Ломка футеровки и ее удаление из ковша должны быть, как правило, механизированы. При этом должны применяться методы, приводящие к незначительному образованию пыли.

5.13.6.7. Подача кирпича для ремонта ковша должна быть механизирована. При подаче кирпича в коробке или бадье работники должны быть удалены из ковша.

5.13.6.8. К футеровке должны допускаться ковши, имеющие исправный кожух и цапфы. Футеровка ковшей должна состоять не менее чем из двух рядов кирпича — арматурного и рабочего.

5.13.6.9. При кладке футеровки в ковш должен подаваться воздух (в зимнее время подогретый).

5.13.6.10. После ремонта ковши должны быть тщательно просушены по всей толщине кладки. Сушка ковшей должна производиться со сжиганием природного газа или мазута в специальных местах, оборудованных вытяжными устройствами в соответствии с требованиями Правил безопасности в газовом хозяйстве.

Сушка определенных видов футеровки ковшей требует применения вытяжных гасителей пара.

5.13.6.11. Продолжительность сушки и внешние признаки ее окончания должны устанавливаться инструкцией организации, в которой также должны учитываться предписания поставщиков огнеупорных материалов.

Похожие записи:

- ГОСТ 10580-2006 Оборудование технологическое для литейного производства. Общие технические условия

- Оборудование для литья по выплавляемым моделям

- Правила безопасности в литейном производстве. ПБ 11-551-03

- Волковысский машиностроительный завод

О производстве литья

В литейном цехе слесарь ремонтник выполняет работы по ремонту технологического оборудования, изданной статьи вы узнаете, что должен знать и уметь слесарь-ремонтник согласно ЕТКС.

завалочная бадья  разливочный ковш ленточный конвейер литейно-ковочная машина машина для литья под давлением пластинчатый конвейер редуктор приводной

разливочный ковш ленточный конвейер литейно-ковочная машина машина для литья под давлением пластинчатый конвейер редуктор приводной  стержневой автомат

стержневой автомат  термическая печь

термическая печь

Слесарь-ремонтник 2-й разряд

Характеристика работ

Разборка, ремонт, сборка и испытание простых узлов и механизмов оборудования, агрегатов и машин. Ремонт простого оборудования, агрегатов и машин, а также средней сложности под руководством слесаря-ремонтника более высокой квалификации. Слесарная обработка деталей по 12-14 квалитетам. Промывка, чистка, смазка деталей и снятие залива. Выполнение работ с применением пневматических, электрических инструментов и на сверлильных станках. Шабрение деталей с помощью механизированного инструмента. Изготовление простых приспособлений для ремонта и сборки.

Должен знать

Основные приемы выполнения работ по разборке, ремонту и сборке простых узлов и механизмов, оборудования, агрегатов и машин. Назначение и правила применения слесарного и контрольно-измерительных инструментов. Основные механические свойства обрабатываемых материалов. Систему допусков и посадок, квалитеты и параметры шероховатости. Наименование, маркировку и правила применения масел, моющих составов, металлов и смазок.

Примеры работ

1.Арматура мартеновских печей, дроссели, отсечные клапаны – снятие, ремонт, установка.

2.Болты, гайки, шпильки – опиливание, прогонка резьбы, смена их и крепление.

3.Вентили опорные для воздуха, масла и воды – установка с пригонкой по месту.

4.Завалочные окна, канаты крышкоподъемников и перекидные устройства –смена.

5.Коленья, тройники для трубопроводов – гидравлическое испытание и сборка.

6.Лубрикаторы, линейные питатели – ремонт, регулировка.

7.Маслохладители — разборка, ремонт, сборка.

8.Насосы поршневые – ремонт, установка.

9.Оборудование – нейтрализация от кислых и щелочных сред.

10.Ограждения – снятие и установка.

12.Редукторы галтовочных барабанов – разборка, ремонт и сборка.

13.сетки металлические – замена, изготовление, ремонт.

14.Точила наждачные и пылесосы к ним- ремонт, сборка, замена и правка абразивных кругов.

16.Шпулярники сновальных машин – ремонт и установка на машину.

Слесарь-ремонтник 3-й разряд

Характеристика работ

Разборка, ремонт, сборка и испытание средней сложности узлов и механизмов оборудования, агрегатов и машин. Ремонт, регулирование и испытание средней сложности оборудования, агрегатов и машин, а также сложного под руководством слесаря более высокой квалификации. Слесарная обработка деталей по 11- 12 квалитетам. Ремонт футерованного оборудования и оборудования, изготовленного из защитных материалов и ферросилиция. Разработка, сборка и уплотнение фаолитовой и керамической аппаратуры и коммуникаций. Изготовление приспособлений средней сложности для ремонта и сборки. Выполнение такелажных работ при перемещении грузов с помощью простых грузоподъемных средств и механизмов, управляемых с пола.

Должен знать

Устройство ремонтируемого оборудования. Назначение и взаимодействие основных узлов и механизмов. Технологическую последовательность разборки, ремонта и сборки оборудования, агрегатов и машин, технические условия на испытание, регулировку и приемку узлов и механизмов. Основные свойства обрабатываемых материалов. Устройство универсальных приспособлений и применяемых контрольно-измерительных инструментов. Систему допусков и посадок, квалитеты и параметры шероховатости. Правила строповки, подъема, перемещения грузов. Правила эксплуатации грузоподъемных средств и механизмов, управляемых с пола.

Примеры работ

1.Агрегаты вакуумные высокого вакуума на установках средней сложности – ремонт.

2.Вентили всех диаметров – притирка клапанов.

3.Вентиляторы – ремонт и установка.

4.Вкладыши – пригонка и опиливание по параллелям.

5.Газопроводы – уплотнение мест подсоса диабазовой замазкой и нефтебитумом.

6.Желоба для заливки чугуна – замена.

7.Кожуха и рамы сложные – изготовление.

8.Конвейеры металлические – замена роликов.

9.Коробки скоростей и подач в металлообрабатывающих станках средней сложности – сборка и регулировка.

10.Лопасти, била, валы, пластины транспортеров, витки шнеков – правка.

12.Магазины инструментов, устройства автоматической смены инструментов – ремонт, регулировка.

13.Машины мотальные (текстильные) – капитальный ремонт пластин, подъемных рычагов, прикланов, веретен.

14.Машины разливочные – ремонт цепи конвейера, замена изложниц.

15.Машины углепогрузочные – сборка и установка тормозного устройства с рычагом.

16.мельницы, грохоты, сушильные барабаны – текущий ремонт.

17.Насосы центробежные – ремонт, установка.

18.Полуавтоматы сварочные, установки – средний и текущий ремонт.

19.Резаки газоэлектрические – замена наконечников с центровкой электродов.

20.сита и ножи – снятие, установка и регулировка.

21.Станки деревообрабатывающие – текущий ремонт.

22.Станки ткацкие – смена нижних валов и прижимов.

23.Станки токарные – полный ремонт продольных и поперечных салазок, суппортов.

24.теплообменники – ремонт, сборка.

26.Устройство позиционирования шпинделей – регулировка.

27.Шлаковозы – осмотр, смазка и ремонт.

28.Электропечи – разборка и ремонт.

Слесарь-ремонтник 4-й разряд

Характеристика работ

Разборка, ремонт, сборка и испытание сложных узлов и механизмов. Ремонт, монтаж, демонтах, испытание, регулирование, наладка сложного оборудования, агрегатов и машин и сдача после ремонта. Слесарная обработка деталей и узлов по 7-10 квалитетам. Изготовление сложных приспособлений для ремонта и монтажа. Составление дефектных ведомостей на ремонт. Выполнение такелажных работ с применением подъемно-транспортных механизмов и специальных приспособлений.

Должен знать

Устройство ремонтируемого оборудования, агрегатов и машин. Способы устранения дефектов и процесс ремонта, сборки и испытания оборудования, агрегатов и машин. Устройство, назначение и правила применения используемых контрольно-измерительных инструментов. Конструкцию универсальных и специальных приспособлений. Способы разметки и обработки несложных различных деталей. Систему допусков и посадок. Квалитеты и параметры шероховатости. Свойства кислотоупорных и других сплавов. Основные положения планово-предупредительного ремонта оборудования.

Примеры работ

1.Аппараты колонного типа – ремонт, сборка.

2.Аппаратура кислородная и аргонная электроплавильных печей — ремонт, обслуживание.

3.Арматура запорная – ревизия, ремонт, установка.

4.Виброгрохоты – замена сит.

5.Газоходы – замена шиберов.

6.Гидрозатворы скрубберов – регулировка.

7.Гидроусилители, гидромоторы – ремонт, сборка, испытание.

8.Головки многопозиционные автоматические – ремонт, регулировка.

9.Грануляторы – замена футеровки и бортов.

10.Дробилки – ремонт с заменой и подгонкой сработанных деталей, регулировка крупности дробления.

11.Каландры, прессы для глажения универсальные и ротационные ремонт и наладка.

12.Компрессоры кислородно-дожимающие – текущий и средний ремонт.

13.Конуса шпинделей- проверка и восстановление методом притирки.

14.Коробки скоростей и подач металлообрабатывающих станков – сборка и регулировка.

15.Котлы паровые и водогрейные – ремонт.

16.Машины бурильные – монтаж и установка.

17.Машины для литья под давлением – ремонт.

18.Машины завалочные мартеновских печей – выверка колонн по вертикальной оси и уровню, ремонт механизма качения и поворота хобота.

19.Машины прядильные – капитальный ремонт и регулировка.

20.Машины швейные – текущий и капитальный ремонт.

21.Мельницы,грохоты, сушильные барабаны – средний ремонт.

22.Насосы глубинные и штанговые – ремонт и сборка.

23.Напыльники горловин конверторов – демонтаж, монтаж.

24.Оборудование мазутное – ремонт.

25.Оборудование подготовительных цехов (участков) для производства растительных масел и аппаратуры жироперерабатывающих производств – сборка, регулировка и испытание.

- Пневмонасосы, дымососы, эксгаустеры – ремонт.

27.Подшипники ответственные – заливка бабитом и шабрение.

28.Редукторы вращающихся печей, паровых мельниц, конвейеров, пластинчатых транспортеров, питателей – ремонт.

29.Системы воздушные конверторов и ватержакетов регулировка, капитальный ремонт.

30.Смесители и сульфаторы замена валов и муфт.

31.Станки деревообрабатывающие и металлорежущие – капитальный ремонт, регулировка.

32.Станки ткацкие – капитальный ремонт и наладка уточного механизма.

33.Турбобуры – секционные и шпиндельные – ремонт, сборка, регулировка, испытание.

34.Чушкоукладчики – ремонт с заменой деталей.

Слесарь-ремонтник 5-й разряд

Характеристика работ

Ремонт, монтаж, демонтаж, испытание, регулирование и наладка сложного оборудования, агрегатов и машин и сдача после ремонта. Слесарная обработка деталей и узлов по 6-7 квалитетам. Разборка, ремонт и сборка узлов и оборудования в условиях напряженной и плотной посадки.

Должен знать

Конструктивные особенности ремонтируемого оборудования, агрегатов и машин. Технические условия на ремонт, сборку, испытание и регулирование и на правильность установки оборудования, агрегатов и машин. Технологический процесс ремонта, сборки и монтажа оборудования. Правила испытания оборудования на статическую и динамическую балансировку машин. Геометрические построения при сложной разметке. Способы определения преждевременного износа деталей. Способы восстановления и упрочнения изношенных деталей и нанесения защитного покрытия.

Примеры работ

1.Автоматы токарно-револьверные многошпиндельные, копировальные, координатно-расточные, зубострогальные и вальцетокарные станки – средний ремонт, монтаж, регулировка, проверка на точность, пуск и сдача в эксплуатацию.

2.Агрегаты высокого давления (колонны синтеза), сепараторы, испарители, водяные конденсаторы, холодильники – текущий и средний ремонт.

3.Аппараты брагоперегонные и брагоректификационные – капитальный ремонт.

4.Аппараты, газопроводы высокого давления – ревизия, ремонт и испытание.

5.Аппараты сложные кинопроекционные и машины проявочные – средний ремонт.

6.Аппаратура кислородная и аргонная мартеновских печей – ремонт, обслуживание.

7.Газодувки – капитальный ремонт и испытание.

8.Катки сушильно- гладильные вакуумные – ремонт и наладка.

9.Коробки скоростей токарных полуавтоматов – сборка и переключение с взаимной пригонкой шлицевых валиков и шестерен.

10.Компрессоры кислородно – дожимающие капитальный ремонт.

- Машины грузоподъемные – ремонт, регулировка и нивелировка подкрановых путей.

- Машины для сортировки писем – ремонт.

13.Машины завалочные мартеновских печей – полный ремонт с заменой шахты, регулировка всех механизмов.

14.Машины загрузочные – ревизия механизма передвижения и поворота, разборка, сборка, выверка и замена деталей.

15.Машины стиральные автомат изированные – ремонт и наладка.

- Мельницы, грохоты, сушильные барабаны – капитальный ремонт, испытание, регулировка и сдача.

17.Механизмы гидравлической подачи металлообрабатывающих станков – ремонт и регулировка.

18.Механизмы гидропроводов станков – ремонт, сборка, регулировка.

19.Насосы вакуумные и форвакуумные –капитальный ремонт.

20.Печи доменные – установка наклонного моста.

22.Редукторы кранов вращающихся печей и дифференциальные редукторы прокатных станов – ревизия, ремонт.

23.Роботы и манипуляторы с программным управлением с категорией сложности до 20 ед. – капитальный ремонт, регулировка.

24.Станки буровые глубокого бурения – ремонт.

25.Станки зубошлифовальные, зубодолбежные, зубострогальные со сложными криволинейными направляющими – проверка на точность.

26.Станки с программным управлением- проверка на жесткость.

27.Турбобуры объемные, редукторные, реактивно- турбинные, высокомоментные, с турбинами точного литья — ремонт, сборка, установка, регулирование, испытание.

28.Установки вакуум- выпарные – разработка, ремонт, сборка.

29.Цилиндры, подшипники коренные и шатунные – проверка после обкатки и окончательное крепление всех соединений.

30.Экономайзеры, пароперегреватели, компрессорные и воздуходувные установки – капитальный ремонт, сдача после испытания.

31.Электро- и рудиотермические печи – проверка соосности подъемных винтов, конвейера и посадки корпуса печи на все четыре колонны.

Слесарь-ремонтник 6-й разряд

Характеристика работ

Ремонт, монтаж, демонтаж, испытание и регулирование сложного крупногабаритного, уникального, экспериментального и опытного оборудования, агрегатов и машин. Выявление и устранение дефектов во время эксплуатации оборудования и при проверке в процессе ремонта. Проверка на точность и испытание под нагрузкой отремонтированного оборудования.

Должен знать

Конструктивные особенности, кинематические и гидравлические схемы ремонтируемого оборудования, агрегатов и машин, методы ремонта, сборки, монтажа, проверки на точность и испытания отремонтированного оборудования. Допустимые нагрузки на работающие детали, узлы, механизмы оборудования и профилактические меры по предупреждению поломок, коррозионного износа и аварий.

Примеры работ

1.Атоматы токарные многошпиндельные, полуавтоматы токарные многорезцовые вертикальные – капитальный ремонт.

2.Аппаратура гидравлическая – ремонт и наладка.

3.Аппараты сложные кинопроекционные и машины проявочные – капитальный ремонт.

4.Клети прокатного стана – проверка, регулировка, испытание и сдача после ремонта.

5.Линии автоматические всех профилей обработки, имеющие сложные агрегаты – капитальный и средний ремонт.

6.Линии автоматические формовочные –капитальный ремонт, сборка, регулировка и сдача.

7.Линии комплексно- механизированные мучнисто- кондитерских , макаронных и хлебобулочных изделий и автоматические в парфюмерно-косметическом производстве – ремонт и наладка.

8.Машины агломерационные – регулирование движения машины и теплового зазора, выверка привода по оси головного радиуса.

9.Машины подъемные скипового и клетьевого шахтного подъема – ремонт, испытание, сдача.

10.Оборудование прецизионное – ремонт, сдача.

11.Печи рудиотермические – капитальный ремонт контактной системы и выбраковка дефектных деталей.

12.Печи трубчатые – испытание змеевика.

13.Прессы гидравлические – капитальный и средний ремонт.

14.Прессы парогидравлические- капитальный ремонт.

15.Роботы и манипуляторы с программным управлением с категорией ремонтной сложности свыше 20 ед. – монтаж, ремонт, наладка.

16.Станки агрегатные, барабанно-фрезерные и специальные, автоматы и полуавтоматы специальные шлифовальные для обтачивания и шлифования кулачковых и конических валов – ремонт.

17.Станки координатно- расточные – восстановление координат.

18.Станки с программным управлением – проверка на точность, восстановление координат, ремонт, испытание.

19.Станки электроимпульсные – ремонт.

20.Суперцентрифуги, машины краскотерочные импортные, редукторы планетарные, ротационные вакуумные насосы – ремонт.

21.Турбокомпрессоры – капитальный ремонт и сдача.

22.Установки воздухоразделительные – капитальный ремонт.

23.Устройство спусковое для спуска судов – капитальный ремонт, центровка и регулирование.

24.холодильники, агрегаты высокого давления (колонны синтеза), сепараторы, испарители, водяные конденсаторы – капитальный ремонт.

25.Экстрактор, маслопресс, автоматы и полуавтоматы (дозирующие, резательные, фасовочные, и др.), компрессоры – сборка, наладка и регулировка.

26.Электропечи, ватержакеты, конвертеры – регулировка гидроаппаратуры и проверка полноты ремонта.

Слесарь-ремонтник 7-й разряд

Характеристика работ

Диагностика, профилактика и ремонт сложного оборудования в гибких производственных системах. Устранение отказов оборудования при эксплуатации с выполнением комплекса работ по ремонту и наладке механической, гидравлической и пневматической систем.

Должен знать

Конструктивные особенности, гидравлические и кинематические схемы ремонтируемого сложного оборудования. Методы диагностики, ремонта, сборки и монтажа, проверки на точность и испытания отремонтированного оборудования. Допустимые нагрузки на работающие детали, узлы, механизмы оборудования и профилактические меры по предупреждению неисправностей. Технологические процессы ремонта, испытания и сдачи в эксплуатацию сложного оборудования.

Требуется среднее профессиональное образование.

Слесарь-ремонтник 8-й разряд

Характеристика работ

Диагностика, профилактика и ремонт уникального и экспериментального оборудования в гибких производственных системах и участие в работе по обеспечению вывода его на заданные параметры работы.

Должен знать

Конструкцию, кинематические и гидравлические схемы ремонтируемого экспериментального и уникального оборудования. Контрольно-измерительные приборы и стенды для диагностирования, ремонта и обслуживания оборудования. Технологические процессы ремонта уникального и экспериментального оборудования.

Требуется среднее профессиональное образование.

Примечание.7-й и 8-й разряды данной профессии присваиваются только при работе в цехах по подготовке производства, в экспериментальных и опытных цехах.

Источник https://gostost.ru/techobslyzivanie-pressform/

Источник https://stromet.ru/litejnoe-oborudovanie/remont-litejnogo-oborudovaniya-remont-promyshlennogo-oborudovaniya/

Источник https://liteinoeproizvodstvo.ru/stati-o-litejnom-proizvodstve/slesar-remontnik/