Образцы технологической карты для сварочных работ

О СВАРКЕ

На чтение 16 мин

Сварка — это технологический процесс, в результате которого образовываются прочные связи между соединяемыми поверхностями при помощи высокой температуры нагрева деталей. Посредством сварки можно установить межатомные связи для заготовок различных металлов, сплавов, пластмасс.

.jpg)

Во избежание появления брака из-за неудачной подготовки материалов, неоптимального комплекта оборудования или некачественного выполнения сварочного шва этапы сварки подчинены алгоритмам. Предотвратить ошибки и уменьшить количество поломок поможет составление специальной инструкции — технологической карты сварки.

Что это такое

Технологическая карта (ТК) — это нормативный акт, в котором представлены сведения об одном виде (типе), технологических параметрах соединения и особенностях в процессе сварки. Составитель прописывает множество точно рассчитанных данных для создания качественной связи между металлоконструкциями.

Человек, выполняющий операцию, ориентируется на инструкцию для получения полной информации о сварке. Как результат — качественное и продуктивное выполнение поставленных задач. Техкарта введена в употребление 1 января 1984 г., единого образца для всех организаций не существует.

Помимо данных о самом процессе, указаны способы проведения контрольно-проверочных мероприятий. Документ бывает типовым и стандартным в зависимости от специфики работы. Разрабатывают его специалисты согласно аналитике исследовательских расчетов.

Где применяется технологическая карта

Карта техпроцесса — компонент всех сварочных работ на профессиональном уровне. Норматив должен использоваться в качестве руководства в каждой организации: на крупных производствах, в сварочных цехах, на мелких заводах, строительных площадках. Если требуется совершить несколько операций, разрабатывается комплект карт для всех сварных соединений. Документация находится у главного инженера.

Операционная техкарта требуется для прокладки газопроводов и трубопроводов, при выполнении монтажных работ, сборке деталей транспортных средств, сваривании труб, решетчатых металлических конструкций и во многих других сферах.

Рекомендуем ознакомиться

Важность наличия документации

Благодаря возможности рабочей бригады действовать по заранее продуманному и сконструированному маршруту, существенно повышается эффективность проделанных операций, снижается вероятность технических ошибок. Специалисты отдела инспекции могут проводить тщательную проверку сварных соединений на всех этапах техпроцесса.

ГОСТ, применяемый к технокарте

К единой системе технологической документации и правилам записи операций и переходов по сварке утвержден ГОСТ 3.1705-81. Он введен 1 июля 1982 г.

Сварочные мероприятия должны осуществляться в соответствии с существующими стандартами.

Какие пункты присутствуют

Технологическая карта должна содержать следующие сведения:

- Все, что касается основного материала поверхностей: марку металла, параметры и химические характеристики, группу стали, данные о разделке и очистке кромок. Это самый важный пункт ТК. Основная задача мастера для минимизации риска совершения ошибки — верно определить тип рабочего материала. От этого зависят все остальные пункты инструкции.

- Способ и вид сварки, параметры для установки.

- Используемое сварочное оборудование.

- Температурные режимы.

- Последовательность формирования сварочных швов.

- Нормативную документацию по сварке (НТД).

В ТК могут быть вписаны любые пункты на усмотрение организации или заказчика.

Требования заказчика

Организация или частное лицо, по заказу которых выполняются работы, выдвигают требования о точных сроках сдачи. Они прописываются отдельным пунктом в ТК после утверждения. Заказчик определяет пожелания к оценке соответствия сваренных конструкций после проведения контроля качества.

Порядок проведения работ

Для оптимизации производства предусмотрен стандартный алгоритм действий:

- Проводят проверку оборудования и подготавливают материалы. Детали очищают от посторонних элементов. Особого внимания требует околошовная зона, чтобы мелкие крупицы не оказали негативного влияния на качество всего изделия. При необходимости стачивают кромки шлифовальной машиной или вручную напильником. Разделку заполняют электродным металлом, зазор между кромками варьируется в зависимости от марки, толщины частей, вида сварки и т.д.

- При несущественном зазоре соединение выполняют без присадочного материала — неплавящимся электродом. Вариант сварки плавящимся электродом предусмотрен для более широкого зазора. Его размер прямо пропорционален глубине проплавления задействованных кромок. Оптимальная разделка — это форма Х, обеспечивающая долговечность сварочного шва и минимизацию риска деформации готового продукта сварки.

- Притупляют кромки посредством плотного сжатия деталей тисками.

- Наступает время сборки. Сварочные элементы фиксируют разными способами: болтами, креплениями, прихватками, чтобы с местом для будущего шва было максимально удобно работать электродом или горелкой.

- После всех подготовительных этапов приступают непосредственно к сварке. Ее осуществляют разными способами, например:

- ручная дуговая — покрытыми электродами или неплавящимся электродом;

- механизированная — самозащитной порошковой проволокой или плавящимся электродом в среде активных газов и смесях;

- автоматическая — под флюсом;

- газовая;

- термитная.

Рекомендуем к прочтению Особенности сварки порошковой проволокой

Оснащение и оборудование для перемещений

Средства для установки и перемещения сварочных аппаратов — это разные подъемные и выдвижные площадки с дистанционным управлением, колонны и тележки.

Колонны в большинстве поворотные, благодаря чему возможно манипулировать аппаратом, чтобы переставить изделие. Используются для установки сварочных автоматов 2 типов:

- несамоходных (позволяют выполнить только кольцевые и круговые швы);

- самоходных (предназначены для кольцевых, круговых и прямолинейных швов).

Тележки применяются для кольцевых и продольных. В зависимости от конструкции различают:

- велосипедные;

- глагольные;

- портальные.

Рабочая бригада

Рабочая (производственная) бригада сварщиков — это группа людей, совместно ведущих специализированную трудовую деятельность в условиях предприятия на основе общей ответственности и заинтересованности в результате. Создание рабочих бригад позволяет существенно ускорить темпы производства однородной продукции в крупных масштабах. Решением всех управленческих задач занимается специально созданный совет бригады.

Специалисты сварочного производства должны быть аттестованы в соответствии с ПБ 03-273-99.

Рабочее место сварщика организовано согласно техпроцессу. Предусмотрено коллективное обеспечение спецодеждой и защитными масками, необходимым сборочно-сварочным оборудованием.

Перед допуском к производственным сварным соединениям рабочий выполняет сварку образцов для подтверждения своей квалификации.

Меры безопасности и охраны труда на месте

Сварщик может быть подвергнут таким опасным факторам, как:

- удар током;

- вдыхание вредных паров;

- ожог;

- ультрафиолетовое и инфракрасное облучение;

- превышение допустимой степени шума и вибрации и др.

- К электросварочным и газосварочным работам могут быть допущены лица старше 18 лет, которые прошли медосмотр, получили инструктаж по технике безопасности, окончили стажировку и выполнили проверочное испытание.

- У сварщика должна быть II квалификационная группа по электробезопасности.

- Рабочие оснащаются необходимыми средствами индивидуальной защиты, к которым относятся:

- брезентовый костюм сварщика;

- ботинки или сапоги;

- брезентовые рукавицы;

- защитные очки или щиток;

- спецодежда для работы зимой.

- При обнаружении опасности или подозрении на техническую неисправность чего-либо следует незамедлительно доложить об этом руководству.

- Каждый участник процесса должен выполнять только ту работу, которую ему поручили.

- Руки, обувь и одежда должны быть сухими.

- Возгораемые материалы должны находиться от зоны сварки на расстоянии не менее 5 м, а взрывоопасные — не менее 10 м.

- При необходимости проведения работ на высоте следует использовать леса или лестницы со специальными площадками, покрытыми огнестойким настилом, и с ограждениями для защиты.

- Проводятся регулярные осмотры оборудования на предмет возможных механических повреждений и отрицательного воздействия высоких температур.

- Если приходится проводить сварку вне помещения в условиях выпадения осадков, то источники питания размещают в мобильных навесах. Поражение током в производственных условиях случается из-за прикосновения рабочего к токоведущим частям оборудования, находящегося под опасным напряжением:

- до 12 В — во влажных условиях;

- до 36 В — в сухих.

- После окончания сварки следует тщательно убрать рабочее место и отключить аппаратуру от потребления тока, спрятать баллоны в помещение для хранения.

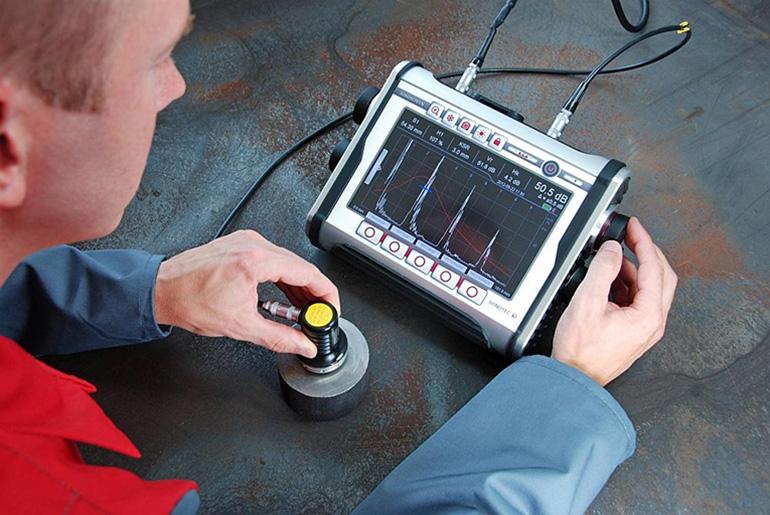

Контроль качества сварных работ

Инспекция для проверки мероприятий по сварке призвана обнаружить дефекты на всех этапах производства. Контроль осуществляется согласно проектной, нормативной и технологической документации и состоит из:

- входного и операционного контроля;

- оценки реализации проделанных работ, созданных конструкций.

Посредством входного контроля исследуется качество материалов, оборудования, инструментов и приспособлений на соответствие всем необходимым стандартам. Итоги вносятся в журнал технического состояния инвентаря.

С помощью операционной проверки выявляется качество сборки свариваемых элементов и самого соединения, учитываются величина и положение зазоров, стыков, нахлестов, прихваток.

Оценка соответствия готовой конструкции проводится в качестве завершающего этапа при сдаче объекта. Требования к ней предусмотрены документами, в которых прописаны:

- методы и объемы проверочных мероприятий (неразрушающий и разрушающий контроль);

- испытания готового изделия;

- соответствие уровню качества.

Измерения и испытания, проводимые в ходе проверок неразрушающими или разрушающими методами, осуществляются в специализированных лабораториях. Методики, в свою очередь, должны быть аттестованы в соответствии с ГОСТ Р 8.563.

Ознакомительный лист

В конце изучения ТК каждый рабочий подписывает бумагу о подтверждении прохождения служебной инструкции: указывает должность, ставит свое имя, дату и подпись. Документ выступает в качестве свидетельства того, что все задействованные на производстве люди будут ориентироваться в своей работе на установленные правила и порядки, а в случае несоблюдения регламента последуют санкции.

Особенности составления

Техкарта на проведение сборочно-сварочных работ отражает очередность операций и обязательные условия для выполнения. Неоднозначность выбора оборудования и методов его использования объясняется характеристиками первоначальных материалов.

Проект организации работ содержит алгоритмы на подготовительно-заключительные технические мероприятия, особенность которых состоит в невозможности приступить к последующему этапу без проверки и приема выполненного ранее объема.

Каждой карте присваивается оригинальный идентификационный номер, впоследствии закрепляемый за готовой конструкцией.

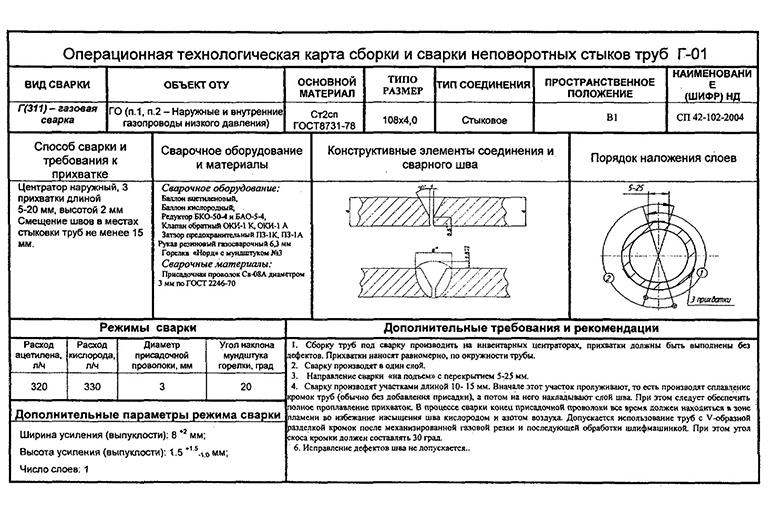

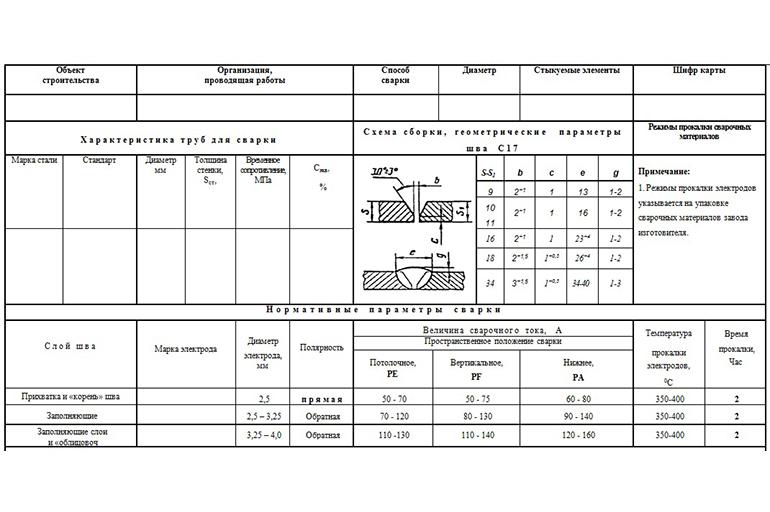

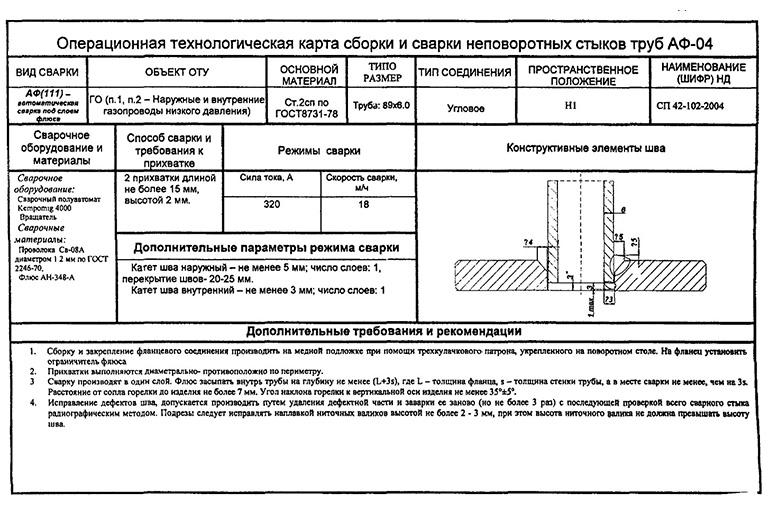

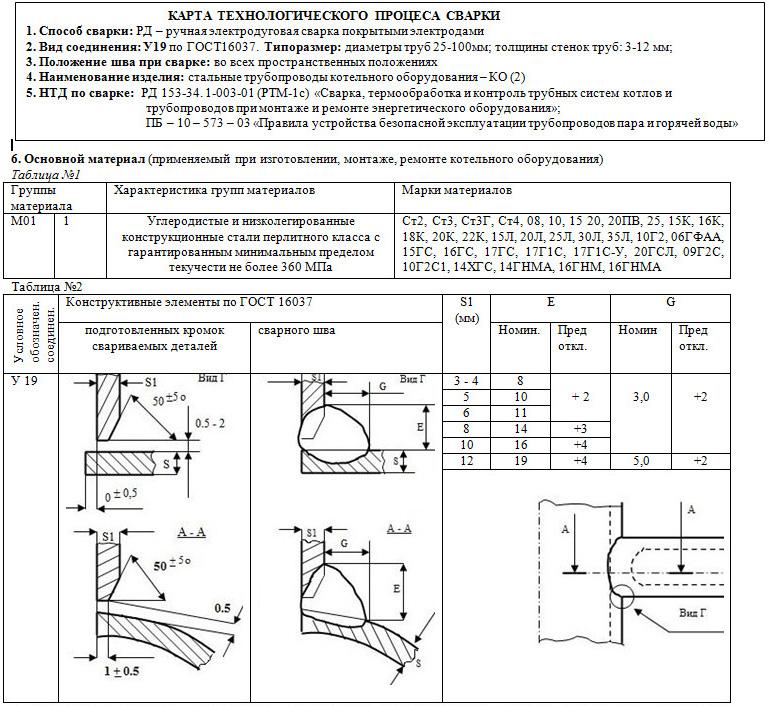

Образец технологической карты по видам сварки

Для каждого способа сварки существует ряд своеобразных деталей, которые вносятся в документ, чтобы максимально полно отразить нюансы будущей работы.

Рекомендуем к прочтению Информация о сварочной дуге и о том, как она работает

Ручная дуговая сварка с неплавкими и плавящимися электродами

РД с плавящимся электродом (код 141) — это сварка, при которой электрическая дуга является источником энергии. Сварщик может работать с комфортом даже в труднодоступных местах. При использовании неплавящихся (покрытых) расходных материалов (код 111) на выходе получаются более качественные сварные соединения. Достоинство этого метода в том, что появляется возможность сплавки черного металла с заготовками, отличающимися по структуре.

Дуговая сварка в газовой среде

Дуговая сварка в защитном газе — это метод, при котором в точку плавления подается газ, позволяющий снять напряжение в зоне расплава. Мастер должен иметь квалификацию сварщика не ниже 5-го разряда.

Технологическая карта на сварочные работы заполняется с указанием специфических классификационных признаков для кода 311.

Автоматика и полуавтоматика с использованием присадок или газа

Степень участия работника в сварочном процессе — это основное отличие автоматического оборудования от полуавтоматического. К функциям человека при работе с автоматикой относятся настройка и слежение за правильностью выполнения задач.

Автоматическое соединение материалов можно выполнять на флюсовых подушках. Более высокий результат дает использование газовых. Они способствуют формированию корня шва, при работе с активными металлами защищают нагретый твердый материал от воздействия воздуха. Состав газов, подаваемых в подушку, может быть похож на применяемый для защиты сварочной зоны. Расход газа зависит от состава и толщины рабочей поверхности, конструкции соединения, скорости сварки. Насколько удачно удалось оттеснить воздух от сварочной зоны, настолько выше уровень качества шва.

Касательно прочих видов сварных работ

Маршрутная карта разрабатывается специалистами для всех видов сварочных работ. При этом указываются дополнительные данные для каждого отдельного типа согласно специфике работы с ним и вносится неизменный перечень, который присутствует в любом документе:

- шапка, где отражаются наименования предприятия и объекта;

- шифр процедуры;

- параметры основного металла;

- вид энергии;

- температурные режимы;

- данные об оборудовании и пр.

Пример заполнения технокарты для отдельных работ

Условия, порядок выполнения сварки на каждый отдельный вид сварочных конструкций и примеры оформления подробно описаны в рабочем проекте.

Для сборки металлоконструкций в целом

Монтаж металлоконструкций — это трудоемкая операция, требующая большой точности расчетов.

Работы с трубопроводами, в том числе ПНД

Технологическая карта на сварку трубопроводов — типовая ТК ОСТ 36-79-83.

| Форма техпроцесса сварки полимерных труб встык нагретым инструментом | |

| Название организации | |

| Способ сварки | НИ |

| НТД | СП 42-101-96, СП 42-105-99 |

| Вид соединения | Стыковое |

| Марка материала | Полиэтилен ПЭ80 |

| Диаметр трубы | 110 мм |

| Толщина стенки | 10 мм |

| Сварочное оборудование | СР |

| Температура нагревателя | 220°С |

| Удельное давление при оплавлении | 0,15 МПа |

| Время при оплавлении | До 15 секунд |

| Удельное давление при прогреве | 0,02 МПа |

| Время технологической паузы | 4 секунды |

| Время охлаждения | 7 минут |

| Эскиз сварного соединения | |

| Инспектирование качества изделия | |

| Число и подпись составителя ТК | |

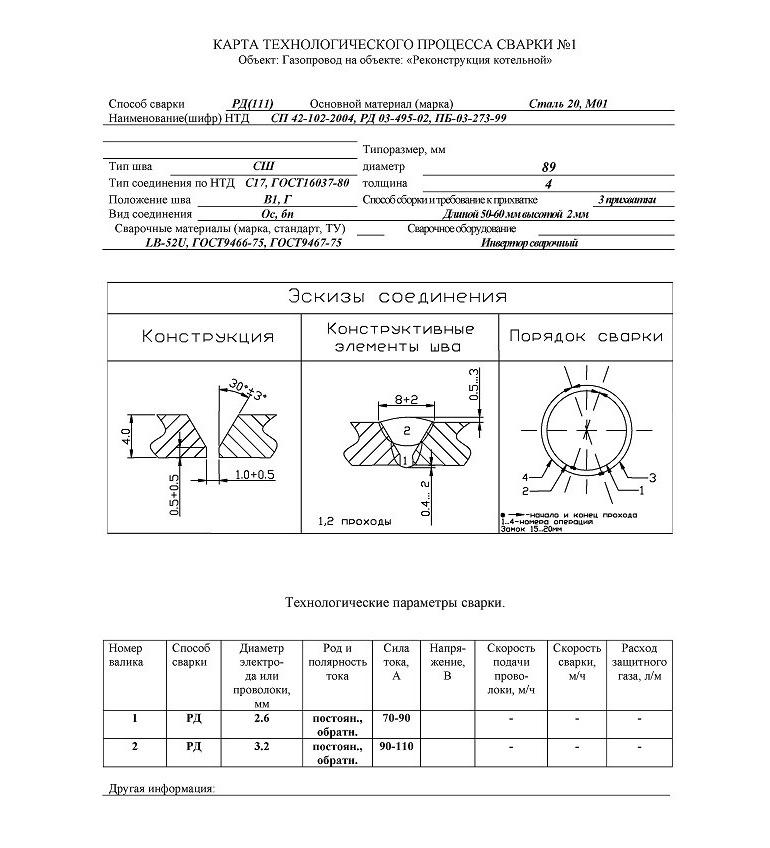

Сварка газопровода

Инструкционно-технологическая карта предусматривает использование различных технологий для работы с газовыми трубами: плазменной, газовой, аргоновой, электродуговой. Из-за высоких требований к качеству сварочных соединений монтаж осуществляют только специалисты, имеющие личное клеймо.

Род и полярность тока — постоянный, обратная.

Род и полярность тока — постоянный, обратная.

Для стыковых соединений

Данный вид сварки представляет собой плотное прилегание торцевых поверхностей деталей, находящихся в одной плоскости. Чаще применяют в местах, где действует переменное напряжение.

| Технологическая карта сварки горизонтального стыка труб | |

| Название предприятия | |

| Нормативный документ | РД 153-34.1-003-01 [1] |

| Способ | РД |

| Вид свариваемых деталей | Т |

| Основной материал | Марка — Ст3сп, 10, 16 ГС, группа — I |

| Вид покрытия электродов | Б |

| Толщина свариваемых деталей | 4,5-12 мм |

| Диаметр | 108-1420 мм |

| Тип шва | СШ |

| Тип соединения | С |

| Вид соединения | ОС |

| Положение при сварке | Г |

| Стык варить в 3 слоя: I — корневой, II — заполняющий, III — облицовочный, с полной переплавкой прихваточных швов | |

| Иллюстрация изделия с комментариями по сварке | |

| Контрольные графы | |

| Число составления и подпись инженера | |

Для тавровых соединений

Порядок применения таврового соединения при сварке: 2 детали размещают под углом так, чтобы торец первой прилегал перпендикулярно к боковой поверхности второй.

| Технология ручной дуговой сварки тавровых соединений без разделки кромок металлоконструкций | |

| Название организации, выполняющей заказ | |

| Способ | РД покрытыми электродами |

| Основной материал | Группа — углеродистые и низколегированные конструкционные стали, марка — Ст3, 16Д |

| Вид покрытия электродов | Б |

| Толщина деталей | 10-30 мм |

| Тип шва | УШ |

| Вид соединения | Тавровое |

| Вид разделки | Без разделки |

| Тип соединения | Т1, Т3 по ГОСТ 5264-80 |

| Положение при сварке | Н1 |

| Сварочное оборудование | ВДГ-306 |

| Метод подготовки и очистки | Механический, на ширину 20 мм в каждую сторону от оси шва |

| Требования к прихватке | 2 штуки, длина — 30-40 мм, высота — 6-7 мм |

| Диаметр электрода | 4 мм |

| Род тока | Постоянный |

| Сварочный ток | 120-160 А |

| Напряжение дуги | 22-26 В |

| Сварку выполнять в 1 проход, наиболее короткой дугой не более 4 мм. В процессе обрывать как можно реже | |

| Эскизы с дополнительными комментариями | |

| Требования к контролю | |

| Графа для даты и подписи | |

При работе с листовым материалом

Листовой материал сваривают 2 типами соединений: встык и внахлест.

| ТК приварки листа к балке | |

| Название организации | |

| НТД | СП 70.13330 |

| Способ сварки | РД |

| Основной материал | Марка — Ст3сп5, группа — I |

| Сварочные материалы | УОНИ-13/45 |

| Вид покрытия электродов | Б |

| Толщина деталей | 10/9 мм |

| Тип шва | УШ |

| Тип соединения | Н |

| Вид соединения | ОС |

| Положение при сварке | Н1 |

| Требования к прихватке | 2 штуки, длина — 30-40 мм, высота — 6-7 мм |

| Диаметр электрода | 4 мм |

| Род тока | Постоянный |

| Полярность | Обратная |

| Сварочный ток | 120-160 А |

| Напряжение дуги | 22-26 В |

| Иллюстрации сварочных соединений | |

| Контроль качества | |

| Дата принятия и подпись составителя | |

Технологическая карта сварки

Сварка относится к одному из наиболее распространенных методов соединения металлических деталей и конструкцией. Этот процесс не является особо затратным, но обеспечивает прочное, практически неразрушимое соединение, которое происходит под воздействием высоких температур.

Сварка является ответственной работой, от качественного выполнения которой зависит прочность и долговечность конструкции. Большую роль на сварочном производстве играет технолог, одной из главных обязанностей которого является формирование технологической карты сварки.

Способы сварки

Классификация способов сварки регламентируется ГОСТом 19521 и предусматривает по энергетическому признаку три основных метода:

- Термический.

- Термомеханический.

- Механический.

Термическому способу принадлежат виды сварок, которые предусматривают стыковку деталей методом плавления, при котором также находит место использование тепловых видов энергии, например дуговая и газовая. Термомеханический способ включает в себя виды сварок, в которых тепловая энергия используется в сочетании с давлением: электроконтактная, диффузионная, газопрессовая.

Механический способ подразумевает такие виды сварок, которые осуществляются с применением давления и механических усилий: холодная сварка, ультразвуковая, сварка взрывом и трением. Сварка холодным методом подразделяется на точечную, шовную, стыковую.

По степени механизации различаются ручная, полуавтоматическая, автоматическая методы сварочного процесса. Каждый из методов сварки обладает своими особенностями, поэтому на определенный вид работ составляется особый технологический документ.

Что такое технологическая карта

Карта технологического процесса сварки — это конструкторский документ, по сути, представляющий собой подробную пошаговую инструкцию, предназначенную для сварщика, которому было поручено осуществить соединение металлических деталей с помощью использования этого метода.

Карта сварки составляется инженером-технологом, подписывается им и подлежит утверждению главным инженером.

Сварщику технологическая карта по сварке выдается для правильного осуществления предстоящей ему работы. Технологическая карта сварочных работ представляет собой своеобразный сборник указаний, каким образом, в каком порядке и с помощью какого оборудования необходимо производить соединение деталей из металла друг с другом и каким образом контролировать качество получившегося соединения.

Существует много видов соединения металлических деталей методом сварки. Каждый конкретный случай обладает своими собственными особенностями. Поэтому даже самый опытный сварщик должен перед началом работы разобраться в нюансах предстоящей ему работы. В этом неоценимую помощь может оказать техкарта на сварку металлоконструкций, которая является неотъемлемым документом, входящим в общий комплект всей необходимой комплектации.

К работе могут быть допущены только те сварщики, которые прошли аттестацию, доказав в том числе умение грамотно разбираться в технологических картах и пользоваться ими. Наличие этого документа является своеобразной профилактикой получения сварщиком травм и ожогов, поскольку в нем подробно описаны правила безопасности, которые необходимо выполнять при осуществлении такого непростого процесса, как сварка.

Технологическая карта сварки металлоконструкций составляется и используется при проведении работ на профессиональном уровне. Форма и правила, согласно которым производится заполнение технологической карты сварки металлоконструкций, регламентированы ГОСТом 3.1705-81.

Для чего нужна техкарта

Процесс сварки состоит из множества ступеней, запомнить которые нелегко даже опытному сварщику. Кроме этого, хотя и имеются общие рекомендации, каждое соединение деталей из металла, произведенное с помощью сварочного процесса, имеет свои нюансы.

Существенную помощь оказывает технологическая карта на сварочные работы. Сварщик перед началом процесса обязан ознакомиться с техкартой на сварку. Особое значение наличие этого документа приобретает при ответственных сварочных работах. К таким видам относится, например, технологическая карта по сварке трубопроводов.

Также имеет большое значение наличие такого руководящего материала, как технологическая карта сборочно-сварочных работ при выполнении сложных монтажных работ больших конструкций и подобных задачах.

При этом у сварщика появится полная картина предстоящей ему работы, этапы и переходы между ними. У него будет иметься представление, как осуществлять контроль полученного сварного соединение и какое оборудование необходимо для этого подготовить. Наличие технологической карты на сварку позволит улучшить качество производимых работ и получить хороший результат.

Кроме сварщика техкартой по сварке могут руководствоваться работники, в обязанности которых входит осуществление контроля полученных сварочных соединений.

Наличие техкарты на сварочные работы позволяет повысить продуктивность и эффективность работы сварщика при осуществлении сборки таким способом различных металлических деталей, поэтому ее значение трудно переоценить.

Какие данные указываются в карте

Технологическая карта подробно описывает техпроцесс на сварку металлоконструкций.

К сведениям, указываемым в технологической карте, относятся:

- Сведения об основных материалах, из которых состоят свариваемые детали.

- Вид сварки.

- Применяемое оборудование.

- Параметры, которые следует устанавливать на применяемом оборудовании.

- Температурный режим.

- Способы подготовки к процессу.

- Фиксация изделий.

- Последовательность, в которой должен формироваться сварной шов.

- Используемые нормативы.

- Правила техники безопасности.

- Методы контроля полученного соединения.

В дополнение к перечисленным пунктам в карту сварки могут вноситься любые дополнительные на усмотрение инженера-технолога или заказчика.

Заказчики при составлении договора могут выдвигать свои требования, например, касающиеся сроков проведения процесса или проведения контроля полученных соединений.

Описание материала свариваемых деталей относится к одному из самых важных пунктов технологической карты на сварочные работы металлоконструкций. Оно должно содержать сведения о марке металлов свариваемых деталей, их параметры и характеристики, группу стали, сведения о том, каким образом должны разделываться кромки деталей.

Разработка технологической карты начинается с анализа свариваемых деталей и выбора способа сварки в зависимости от условий, в которых она будет производиться. Согласно расчетам и указаниям нормативных материалов выбирается режим сварки, количество проходов и другие характеристики.

Каждой карте присваивается свой идентификационный номер. Он указывается в технической документации, а также спецификациях. Все технологические карты хранятся в отделе главного технолога. Сварщику они выдаются перед началом работы. Несоблюдение им указанных в карте рекомендаций может вызвать получение некачественного соединения изделий, что может привести к разрушению конструкции.

Метод плавлением

Существует несколько видов сварочного процесса методом плавления, которые должны быть указаны в технологических картах по сварке металлоконструкций:

- Ручная дуговая.

- Газовая.

- Полуавтоматическая.

- Автоматическая.

- TIG сварка.

Наиболее распространенной является дуговая сварка. Она находит широкое применение, как в быту, так и в промышленности. Этим видом сварочного процесса можно соединять детали и конструкции из различных материалов. В комплект аппарата для осуществления этого процесса входят держатели электрода, а также держатель массы, крепящийся на свариваемой детали.

Сварка ручным дуговым методом производится электродами, состоящими из металлического стержня и обмазки, функцией которой является защита стержня и обеспечение стабильности горения электрической дуги.

Операционная технологическая карта сборки и ручной дуговой сварки содержит сведения о том, какие электроды могут использоваться. Имеется большой выбор электродов. При правильном выборе с помощью этого метода может проводиться сварка деталей из различных материалов. Этим методом возможна сварка во всех пространственных положениях, а также в труднодоступных местах. К отрицательным моментам относится низкий КПД работ, невысокая производительность, вредные условия. Такой род работ для получения качественного результата может проводиться только сварщиком, имеющим опыт и высокую квалификацию.

Несмотря на то, что имеется много видов электродов, для разных видов сварки применяются определенные электроды. Имеется указание на то, что перед началом сварки электроды должны быть просушены и другие нюансы этого процесса.

Ручная дуговая сварка потенциально опасна для сварщика, поэтому большое внимание уделяется требованиям безопасности.

В технологической карте указываются способы подготовки кромок деталей и способ сборки.

В качестве способа сборки чаще всего указываются прихватки.

При сварке стыковым методом для получения хорошего шва большую роль играет форма скосов деталей. В технологической карте указывают, каким рекомендуется делать скос. V-образный применяется для тонких листов, а X-образный используется для сварки более толстых деталей.

Согласно технологии электрод вместе со сварной ванной следует плавно перемещать вдоль линии соединения со скоростью, которая зависит от материала деталей. Рекомендуемая скорость указывается в технологической карте. Основной принцип заключается в том, что тонкие детали требуют большую скорость. Для толстых и массивных предпочтительнее будет более медленная.

Исходя из ширины шва и глубины проплавки, необходимо выбрать способ перемещения электрода — прямой, зигзагообразный, петлевидный. Во время выполнения сварки ручным дуговым способом значительную роль играет направление перемещения электрода. Необходимо выбрать один из трех вариантов: по оси электрода, вдоль оси валика, поперек шва.

Газовая сварка также осуществляется методом плавления. При этом используется смесь кислорода и горючего газа. К плюсам газовой сварки относится возможность сваривать цветные металлы, в том числе очень тонкие. Недостатком является сильный нагрев детали.

Видом сварки, при которой соединение происходит благодаря тому, что в зону сварки подается проволока, выполняющая роль электрода, является полуавтоматическая сварка. В ту же зону, что и электрод подается защитный газ, функцией которого является защита места сварки от окружающего негативного воздействия. Таким способом можно сваривать черные и цветные металлы. Еще одним достоинством является то, что можно сваривать тонкие детали и обладающие большой толщиной.

Этот вид сварки весьма распространен. С работой таким методом может справиться сварщик и более низкой квалификации, что делает особо востребованной технологическую карту на сварку металлоконструкций.

Автоматическая сварка отличается используемым оборудованием.

Применяемые автоматы являются сложным оборудованием, поэтому в технологической карте важным является описание его настройки, которое должно обеспечивать работоспособность. Существует много видов автоматов, поэтому должны указываться рекомендуемые для сварки конкретного соединения.

TIG сварка в основном используется для сварки деталей из алюминия и сплавов, куда он входит в состав. Также она может использоваться для соединения деталей из нержавеющей стали. При этом виде сварки, как правило, используется электрод из вольфрама, что должно быть отражено в технологической карте.

Термомеханический способ

При термомеханической сварке используется контактный способ. Сварка осуществляется сочетанием местного нагрева и применения давления. Различают точечную, стыковую, шовную, рельефную, шовно-стыковую, что должно быть отражено в технологической карте.

Типовые карты

Для облегчения работы инженеров-технологов оформляются типовые технологические карты на сварочные работы — ТТК. Это документ, который полежит разработке на каждый вид работ и технологический процесс. Она дает общее представление, а к конкретной работе типовая технологическая карта на сварочные работы не привязана.

Разрабатывать ТТК на сварочные работы имеет смысл при массовом или многосерийном производстве. Выполнение сварочных работ по типовой технологической карте упрощает весь технологический процесс. Количество пунктов в карте зависит от сложности выполняемой работы. В типовой карте описываются все основные этапы сварочного процесса.

Заполнение технологической карты

Заполнять все графы документа удобно, используя образец технологической карты сварки. В технологической карте должны иметься сведения о металле соединяемых деталей, их размеры, подготовительные работы, необходимые мероприятия по очистке поверхностей.

Если требуется предварительный прогрев деталей, то надо сообщить об этом. Следует указать последовательность действий для формирования шва, и какое оборудование можно применять для этого конкретного вида работ. Важную роль играют сведения о том, какое значение должен иметь ток, а также значение напряжения, полярность, скорость, с которой должен проходить процесс сварки.

Разработка технологической карты по сварке согласно образцу облегчит и ускорит этот процесс. Режим сварки будет подбираться не на основании опыта сварщика, а согласно рекомендациям, имеющимся в соответствующих нормативных документах. Внизу технологической карты должна стоять фамилия разработчика и его подпись.

Карта технологического процесса сварки — образец заполнения:

Вначале указывается объект, на котором будет осуществляться сварочный процесс. В первой графе «Способ сварки» пишется: ручная дуговая, газовая, полуавтоматическая, автоматическая или иной способ. В приведенном примере РД(111) означает «ручная дуговая», а в скобках — цифровой код этого вида сварки.

Затем следует графа, в которой должна содержаться информация о марке основного материала, из которой состоят свариваемые детали. Эти сведения можно узнать из проекта на изделие. В графу «Наименование (шифр) НТД» заносят перечень нормативных документов, которыми необходимо руководствоваться при сварочном процессе.

Затем сообщаются сведения о типе шва, его диаметре и толщине, а также о типе соединения согласно существующей нормативной документации и распространяемого на него ГОСТа. Затем имеются сведения о положении шва, виде соединения, способе сборки. Если будут использоваться прихватки для надежной фиксации свариваемых изделий, то указываются их количество, длина и высота. Для сварочных материалов должны быть обозначены марка и стандарт или ТУ, согласно которым они были изготовлены.

Важной графой является та, где имеются рекомендация по выбору применяемого оборудования, например, инвертор сварочный.

Неотъемлемой частью технологической карты являются эскизы. Отдельно показываются конструкция, конструктивные элементы шва и порядок сварки. На чертежах проставляются необходимые размеры с допусками.

В качестве параметров технологического типа на каждый валик указывается способ, которым должна быть проведена сварка, диаметр электрода, род тока и его полярность, сила тока, напряжение, скорость, с которой должен перемещаться электрод, расход газа и другая нужная информация.

Ниже находятся дополнительные параметры технологии сварки:

- вид электрода, например, вольфрамовый;

- флюс;

- защитный газ;

- способ защиты обратной стороны шва;

- режим, в котором осуществляется предварительный и сопутствующий подогрев;

- температура при сварке;

- режим термообработки.

К дополнительным параметрам сварочного режима относятся:

- ширина и толщина валика одного прохода в миллиметрах;

- вылет электрода в миллиметрах;

- расстояние, на котором должно находиться сопло горелки от свариваемого изделия, в миллиметрах;

- амплитуда колебания в миллиметрах;

- частота колебаний в мин-1;

- значения параметров импульсного режима: ток импульса в амперах, длительность импульса в секундах, ток паузы в амперах, длительность паузы в секундах.

К дополнительным технологическим требованиям при сварке могут относиться:

- Предварительная просушка торцов деталей при наличии на них влаги.

- Требования к прихваткам. Равномерность расположения прихваток для фиксации изделий. Предварительная зачистка прихваток шлифовальным кругом.

- Какими электродами должна выполняться сварка корневого шва, и их покрытие.

- Шлифование абразивным кругом корневого слоя.

- Какими электродами должна выполняться сварка облицовочного слоя.

- Послойная зачистка каждого из слоев от шлака и брызг.

- Выравнивание с помощью шлифовальной машины или напильника грубых участков облицовочного слоя.

Важной составляющей являются методы контроля полученного соединения и оборудование, применяемое для этого. При многосерийном производстве необходимо указать, какой процент изделий подлежит контролю.

Внизу технологической карты должны иметься подписи работника, который разработал технологическую карту, того, кто проверил правильность ее заполнения, с кем было проведено согласование, с расшифровкой фамилий и указанием должности.

Сварка трубопроводов и стальных труб

Трубопроводы относятся к конструкциям повышенной сложности, поэтому к их сварке предъявляются повышенные требования. Это находит отражение в технологической карте сварки трубопроводов, а также в технологической карте на сварку стальных труб.

Технологическая карта сварки трубопроводов — образец:

Операционно-технологическая карта сварки трубопроводов содержит:

- Шифр карты.

- Объект строительства.

- Наименования и обозначение нормативных документов.

- Тип трубопровода.

- Стыкуемые элементы, например, труба с трубой, труба с фланцем.

- Характеристика труб: марка материала, диаметр, толщина стенок, класс прочности.

- Режимы сварки корневого и облицовочного слоев: величина тока, полярность.

- Сварочные материалы.

- Необходимость предварительного подогрева.

На рисунке технологической карты на сварку трубопроводов показывается эскиз с необходимыми размерами.

Внизу технологической карты на сварку трубопроводов имеется раздел с дополнительными требованиями и рекомендациями.

Контрольное сварное соединение

При массовом или многосерийном производстве выполняют соединение, называемое контрольным. Оно может быть вырезано из числа имеющихся соединений или выполнено отдельно из материалов, идентичных основному. Такие соединения легче подвергать контролю и делать на основании этого соответствующие выводы.

Карта технологического процесса сварки контрольного сварного соединения выглядит следующим образом:

На ней должен быть указан основной материал, способ сварки, положение шва, вид соединения, применяемое сварочное оборудование. Указываются технологические параметры сварки: диаметр электрода или проволоки, сила тока, напряжение, время, необходимое для процесса, расход электродов. Сообщается, каким методом должен осуществляться контроль сварных изделий, например, визуальный или радиографический.

Контрольное соединение может подвергаться разрушающим методам контроля, что недопустимо при контроле основных соединений.

Контроль

Контроль кромок и готового соединения осуществляется силами службы технического контроля. Для контроля могут применяться различные методы, которые выявляют наличие дефектов — допускаемых или подлежащих исправлению. При невозможности исправления полученное соединение отправляют в брак.

Имеется много видов способов контроля. Одним из самых распространенных является ультразвуковой. Технологическая карта ультразвукового контроля сварных соединений:

В технологической карте УЗК сварных швов указываются такие сведения, как параметры контроля, применяемый дефектоскоп и подготовка к контролю.

Интересное видео

Карта технологического процесса сварки стыкового соединения труб Ø 159 х 6 мм, сталь 10

Техпроцесс состоит из множества этапов, каждый из которых должен быть просчитан с точностью до миллиметра. Все эти данные сложно запомнить или кратко записать, поэтому была придумана карта технологического процесса сварки. Она позволяет улучшить качество работ: сварщик получит полую информацию о типе сварки, специалисты проведут тщательный контроль сварного соединения, будет выбран оптимальный комплект оборудования и комплектующих. Соответственно снизится количество брака и завод понесет меньшие убытки. И все это возможно, если у вас есть технологическая карта на сварку.

В этой статье мы расскажем, что это такое, как составляется техкарта для сварочных работ, приведем пример, благодаря которому вы научитесь быстро и легко читать технологические карты, а впоследствии и составлять их.

Определение

Что такое технологическая карта на сварочные работы (она же ттк на сварку, технологическая карта сварки или просто техкарта)? Говоря простыми словами, это просто документ-инструкция, выдаваемая сварщику для правильного выполнения работ. Также техкартой может пользоваться специалист по контролю качества. В техкарте прописывается всё: от типа сварки до геометрических расчетов.

Проще говоря, техкарта — это «сборник» всех технологических особенностей, которые нужно учесть при сварке. Правильно разработанная техкарта позволяет улучшить качество сварного соединения и, в целом, сделать работу сварщика или прочих специалистов продуктивнее и лучше.

Читайте также: Колебания груза на пружине — формулы, уравнения и задачи

Технологическая карта была придумана и внедрена не так уж давно, а именно в конце 80-х годов прошлого века. Это связано с большим технологическим прорывом в сфере сварки, когда появились новые современные технологии и стали доступны редкие металлы.

2.2. Общие сведения о сварочных соединениях

2.2.1. Сварным соединением называют элемент сварной конструкции, состоящий из двух или нескольких деталей конструкций и сварного шва, соединяющего эти детали (см. ГОСТ 5264-80. «Швы сварных соединений»).

2.2.2. При монтаже металлоконструкций встречаются следующие основные типы соединений: стыковые, нахлесточные, тавровые, угловые.

2.2.3. Стыковые соединения — самые типичные сварные соединения, в которых торцы или кромки соединяемых деталей располагаются так, чтобы между ними было расстояние 1 — 2 мм. Детали толщиной до 6 мм сваривают односторонним швом, а более 6 мм — двухсторонним швом.

2.2.4. Нахлесточные соединения осуществляются путем наложения одного элемента соединения на другой. Величина перекрытия должна быть не менее удвоенной суммы толщин свариваемых кромок изделия. Детали при сварке заваривают с обеих сторон.

2.2.5. Тавровые соединения — соединения, при которых торец одного элемента примыкает к поверхности другого элемента свариваемой конструкции под некоторым углом. Для получения прочного шва зазор между свариваемыми элементами должен составлять 2 ÷ 3 мм.

2.2.6. Угловые соединения осуществляются при расположении свариваемых элементов под прямым или произвольным углом и сварка выполняется по кромкам этих элементов с одной или с обеих сторон.

2.2.7. Все описанные выше сварные соединения выполняются швом, который представляет собой затвердевший наплавленный металл, соединяющий элементы сварной конструкции. Сварные швы подразделяются по следующим признакам: по положению относительно действующего усилия (см. рис. ), по положению в пространстве (см. рис. ), по внешней форме (см. рис. ).

Рис. 1. Положение сварных швов относительно действующего усилия:

а) фланговый, б) лобовой, в) косой

Рис. 2. Положение сварных швов в пространстве:

Читайте также: Твердость и прочность алмаза: основные физические характеристики

а) нижний, б) горизонтальный, в) вертикальный, г) потолочный

Рис. 3. Внешние формы сварных швов:

а) выпуклый, б) нормальный, в) вогнутый

2.2.8. Диаметр электрода для сварки устанавливают в зависимости от толщины свариваемых кромок, вида сварного соединения и размеров шва. Для стыковых соединений приняты практические рекомендации по выбору диаметра электрода в зависимости от толщины свариваемых кромок:

| Толщина свариваемых кромок, мм | 2,3 — 5 | 6 — 8 | 9 — 12 | 13 — 15 | 16 — 20 | > 20 |

| Диаметр электрода, мм | 2,3 — 4 | 4 — 5 | 5 — 6 | 6 — 7 | 7 — 8 | 8 — 10 |

При выполнении угловых и тавровых соединений принимают во внимание величину катета шва: при катете шва 3 ÷ 5 мм сварку производят электродом диаметром 3 ÷ 4 мм, а при катете 6 ÷ 8 мм применяют электроды диаметром 4 ÷ 5 мм

2.2.10. По выбранному диаметру электрода устанавливают величину сварочного тока, которая должна быть указана на заводской этикетке, приклеенной к пачке с электродами.

2.2.11. Величину сварочного тока для электродов 4 ÷ 6 мм можно определить по формуле:

где Y — величина сварочного тока, А;

Dэ — диаметр электрода, мм.

2.2.12. Величину сварочного тока для электродов диаметром менее 4 мм и более 6 мм можно определить по формуле:

Читайте также: Как делают гайки: какую сталь, методы штамповки и оборудование используют

При этом следует вносить поправки, учитывающие толщину металла и положение сварного шва.

При толщине кромок от 1,3Dэ до 1,6Dэ расчетную величину сварочного тока уменьшают на 10 ÷ 15 %, а при толщине кромок более 3Dэ — увеличивают на 10 ÷ 15 %. Сварку вертикальных и потолочных швов выполняют током, на 10 ÷ 15 % меньше расчетного.

2.2.13. Металлические электроды для дуговой сварки изготавливают в соответствии с ГОСТ 9466-75. «Электроды покрытые металлические для ручной дуговой сварки и наплавки. Классификация, размеры и общие технические требования».

Установленные ГОСТом размеры:

| Диаметр электрода, мм | Длина электрода, мм | |

| из углеродистой и легированной проволоки | из высоколегированной проволоки | |

| 1,6 | 200; 250 | 150; 200 |

| 2,0 | 250 | 200; 250 |

| 2,5 | 250; 300 | 250 |

| 3,0 | 300; 350 | 300; 350 |

| 4,0 | 350; 450 | 350 |

| 5,0 | 450 | 350; 450 |

| 6,0 | ||

| 8,0 | ||

| 10,0 | ||

| 12,0 |

2.2.14. Допустимые отклонения по длине электрода при ручном изготовлении до ±7 мм, а при машинном до ±3 мм. Допустимые отклонения по диаметру в пределах от -0,12 до +24 мм в зависимости от значения диаметра и установленной степени точности.

Данные в техкарте

Итак, в технологической карте в обязательном порядке указываются общие сведения о металле, который нужно сварить, данные о разделке металла и их очистке, данные о размерах сварных швов. Также указывается прогрев металла, если он необходим, последовательность формирования сварных швов.

Еще указывается, какое оборудование будет использоваться и какие комплектующие необходимы для выполнения сварки. Некоторые мастера уверены, что оборудование и комплектующие можно подбирать, основываясь на своем опыте или тематических журналах, но это неверно. Позже мы расскажем, как подбирается комплект оборудования. Дополнительно нужно указать, какой тип сварки будет использовать в работе, а также какие параметры нужно установить (значение сварочного тока, напряжения, полярности, скорость сварки и так далее). Также указывается, какая будет форма у сварного соединения и какие будут использоваться методы проверки качества сварных швов.

Техника сварочных работ

Принцип электродуговой сварки.

После того как выполнены все требования по технике безопасности, подготовлены материалы и детали, можно приступать к выполнению сварочных работ.

На сварочном аппарате надо установить рабочее значение тока, при котором будет производиться сварка. Ее определяют исходя из марки электрода, типа стали, вида сварного шва, месте его расположения на металлической конструкции и в пространстве. Чтобы образовалась дуга, необходимо электрод поднести к начальному месту для сварки. При этом электрод и металл должны быть перпендикулярны. После того как они соприкоснутся, электрод приподнимают на 2-5 мм от металла, в результате чего образуется дуга.

Такой процесс получения дуги используется для начала шва. Когда необходимо зажечь дугу уже на этапе выполнения шва, когда сварная ванна уже образовалась, этот технологический процесс выглядит несколько иначе. Чтобы шов был непрерывным, дугу надо зажигать прикосновением к ней электрода, немного отступив от места, где дуга оборвалась по шву. Если сварщик обладает опытом, дуга обрывается редко, что позволяет обеспечить целостность сварного шва.

Виды сварных соединений.

От того как в пространстве будет располагаться будущий сварной шов, зависит способ размещения электрода и его позиция. Швы могут располагаться внизу, на вертикальной поверхности (вертикально, горизонтально), на потолке. Элементы, которые необходимо соединить в вертикальной плоскости, сваривают, двигаясь сверху вниз. При нижнем размещении сварного соединения электрод должен быть наклонен в направлении сварки в вертикальной плоскости, а варят при этом «к себе» или «от себя».

Движения электродом по свариваемой поверхности, которые выполняет сварщик, могут иметь различную траекторию. Она зависит от размера шва, типа стали свариваемых элементов, а также от мастерства сварщика. Движения могут способствовать прогреву корней шва, прогреву только одной из кромок шва или п двух кромок.

Устройство сварочного инвертора.

От того каким образом происходит движение электрода по свариваемой поверхности, будут зависеть деформации сварного соединения, и напряжения, которые в после окончания работы будет испытывать шов. Сами движения электродом должны быть поступательными и достаточно плавными. Однако остановки при сварке могут образовывать наплывы, а частое зажигание дуги лишние повреждения окружающей поверхности.

Кроме того, сами сварные швы могут быть длинными, средними и короткими. Размеры их составляют выше 1000 мм, более 350 мм и менее 1000 мм, менее 350 мм соответственно. Если шов должен быть значительных размеров, то его выполняют несколькими отрезками, чтобы не допустить значительного прогревания металла кромок и повреждения поверхности металлической детали (прожига). При этом необходимо учитывать, что шов должен оставаться без отверстий, быть целым и аккуратным. Количество и размер отрезков для длинного шва зависят от его размера и чаще всего делится на 4-5 равных частей, если это позволяет сделать конструктивные особенности детали. Если шов короткий, то началом для него может служить любая удобная для подступа сторона. При средней длине шва его выполнение начинают с середины и постепенно движутся к краям. При этом направление движения обусловлено только конструктивными особенностями детали.

Особенности

На крупных производствах (например, если это сборочно-сварочный цех) разработкой техкарты занимаются отдельные специалисты, а на мелких заводах эту работу часто поручают сварщикам. Тем не менее, любая разработка техкарты должна начинаться с тщательного анализа металла, который нужно сварить. Именно от металла зависит выбор типа сварки, комплектующих и прочие параметры. Если вы с самого начала правильно проанализируете металл, то затем у вас не возникнет никаких ошибок. Режим сварки подбирается по нормативным документам, а не по опыту варщика. Это тоже важно понимать.

Каждая технологическая карта по сварке металлоконструкций должна иметь свой индивидуальный номер (шифр), с помощью которого ее можно будет найти в архиве. Также этот номер будет указываться при разработке полной техдокументации и в характеристиках проекта на сварку. Также на техкарте должна стоять подпись специалиста, который эту кару составлял.

Пример технологической карты

Ниже вы можете видеть образец заполнения технологической карты. Сейчас мы подробнее разберем все, что тут написано, а вы запомните (или лучше запишите) то, что прочтете.

Образец взят с сайта zibon.ru

Итак, первая графа «Способ сварки». Здесь, как не трудно догадаться, нужно написать, такой тип сварки был выбран для выполнения работ (ручная дуговая, контактная, полуавтоматом в среде газа и т.д.). В нашем случае мы указали «ручная дуговая сварка покрытыми электродами». Далее указаны цифры «(111)», это код сварки. Его можно указывать в техкарте, чтобы не писать подробно словами.

Мы приведем несколько наиболее распространенных кодов:

Читайте также: Минимальное число зубьев звездочки цепной передачи

- 141 — ручная аргонодуговая сварка неплавящимся электродом

- 131 — механизированная аргонодуговая сварка плавящимся электродом

- 135 — механизированная сварка плавящимся электродом в среде активного газа

Далее графа «Основной материал (марка)». Здесь пишем марку металла, который нам нужно сварить. Обычно марка указывается в проекте детали, оттуда ее можно переписать в техкарту. Дополнительно укажите группу металлов. Ниже таблица с основными группами.

Затем идет графа «Наименование (шифр) НТД». Здесь вы должны указать, какие нормативные документы были использованы при разработке данной технологической карты. Остальные графы заполняются подобным образом, думаем, все логически понятно.

В нашем случае заполняется типовая технологическая карта на сварку газовых трубопроводов. Но если вам нужна техкарта на другие работы (например, на сварку стальных труб), то она будет заполняться таким же образом, просто поменяется заголовок.

Типовой техпроцесс сварки фланцев с концами труб

Часто используемым методом соединения являются фланцы. Они имеют вид плоских деталей разной формы, в которых сделаны специальные отверстия для крепления труб. С их помощью собираются трубопроводы разного назначения и длинные строительные конструкции. Они прочно и герметично соединяют трубы, обеспечивая гибкость в обслуживании различных стыков. Кроме этого, они соединяют трубу с различным оборудованием и клапанами.

В трубопроводной системе часто добавляют разгрузочные фланцы, позволяющие проводить регулярное техническое обслуживание системы во время ее работы. С этой целью на концы труб наваривают фланцы, которые затем соединяются между собой болтами с использованием герметизирующих прокладок. Такие дополнительные вставки в систему трубопровода позволяю подключать различную аппаратуру и устройства, делать дополнительные системы подключения.

Фланцы можно классифицировать разными способами, например:

- по типу соединений;

- по типу самих фланцев;

- на основании температурных значений и давления;

- по используемым материалам.

Для изготовления фланцев используют углеродистые, низколегированные, нержавеющие стали и комбинации экзотических материалов.

Использование фланцев весьма распространено. Поэтому разработан и ряд типовых техпроцессов, используемых в процедурах сварки фланцев к трубам.

Обычно технику сварки определяет требуемая величина люфта (зазора) в создаваемых стыках.

- При отсутствии люфта используется техника глубокого проваривания кромки трубы (технический прием — в лодочку).

- Люфт свыше 1.5 мм – технический прием поперечных колебательных движений самого электрода, выполняемых под определенным углом к осевой плоскости трубы.

- Люфт составляет 4-5 мм – метод угловых швов.

Фланцы привариваются с двух сторон для получения надежного соединения. Здесь учитывается вид конструкции и требования к креплениям.

Отметим, что в подземных трубопроводах не используются фланцевые соединения, так как фланцы являются наиболее распространенным источником утечки и пожаров.

Источник https://svarkaved.ru/o-svarke/obraztsy-tehnologicheskoj-karty-dlya-svarochnyh-rabot

Источник https://osvarka.com/poleznaya-informaciya/tekhnologicheskaya-karta-svarki

Источник https://tunparts.ru/tehprocessy/karta-svarki.html