Технологическая карта на сварочные работы трубопроводов

Техпроцесс состоит из множества этапов, каждый из которых должен быть просчитан с точностью до миллиметра. Все эти данные сложно запомнить или кратко записать, поэтому была придумана карта технологического процесса сварки. Она позволяет улучшить качество работ: сварщик получит полую информацию о типе сварки, специалисты проведут тщательный контроль сварного соединения, будет выбран оптимальный комплект оборудования и комплектующих. Соответственно снизится количество брака и завод понесет меньшие убытки. И все это возможно, если у вас есть технологическая карта на сварку.

В этой статье мы расскажем, что это такое, как составляется техкарта для сварочных работ, приведем пример, благодаря которому вы научитесь быстро и легко читать технологические карты, а впоследствии и составлять их.

Определение

Что такое технологическая карта на сварочные работы (она же ттк на сварку, технологическая карта сварки или просто техкарта)? Говоря простыми словами, это просто документ-инструкция, выдаваемая сварщику для правильного выполнения работ. Также техкартой может пользоваться специалист по контролю качества. В техкарте прописывается всё: от типа сварки до геометрических расчетов.

Проще говоря, техкарта — это «сборник» всех технологических особенностей, которые нужно учесть при сварке. Правильно разработанная техкарта позволяет улучшить качество сварного соединения и, в целом, сделать работу сварщика или прочих специалистов продуктивнее и лучше.

Технологическая карта была придумана и внедрена не так уж давно, а именно в конце 80-х годов прошлого века. Это связано с большим технологическим прорывом в сфере сварки, когда появились новые современные технологии и стали доступны редкие металлы.

Данные в техкарте

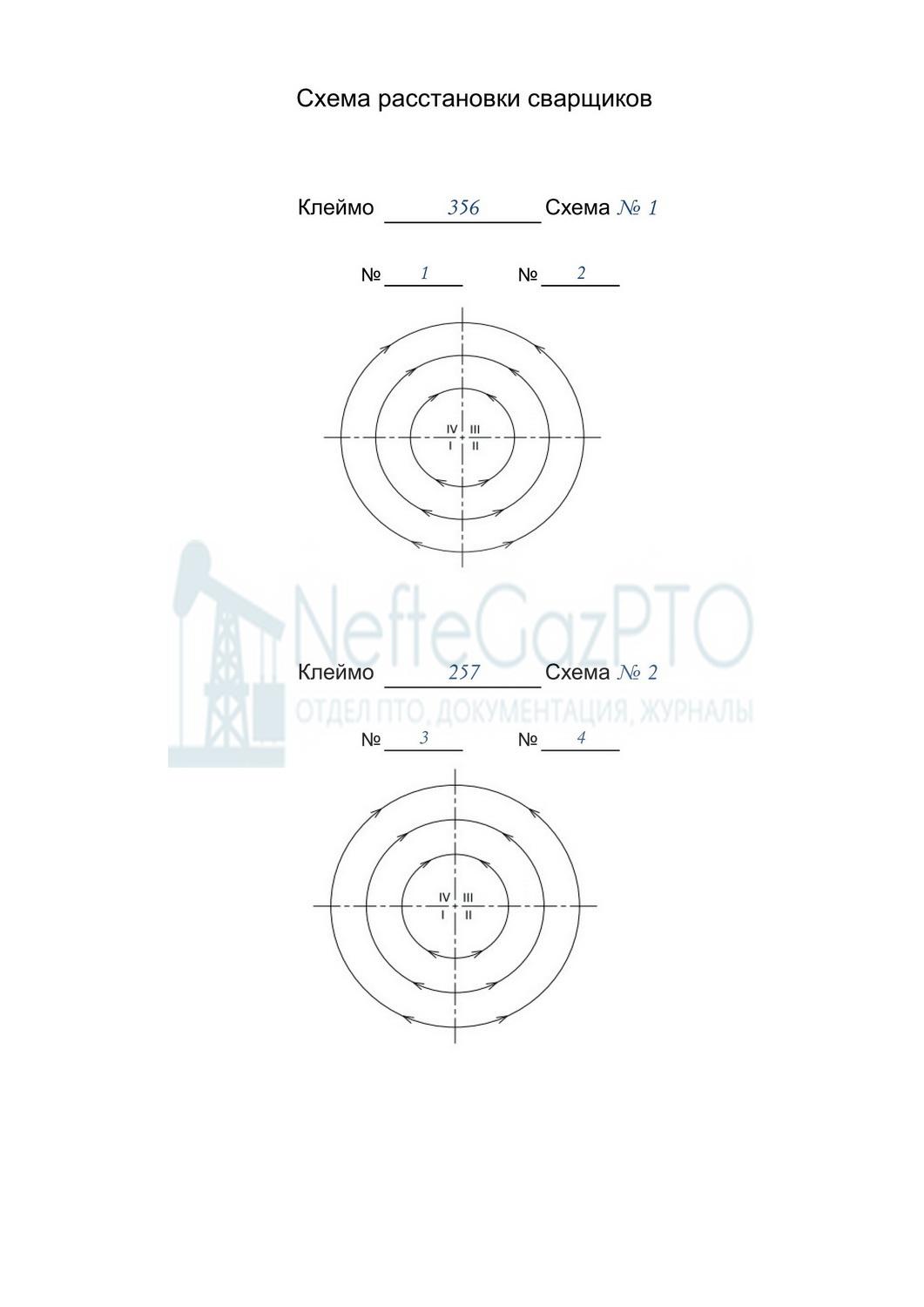

Итак, в технологической карте в обязательном порядке указываются общие сведения о металле, который нужно сварить, данные о разделке металла и их очистке, данные о размерах сварных швов. Также указывается прогрев металла, если он необходим, последовательность формирования сварных швов.

Еще указывается, какое оборудование будет использоваться и какие комплектующие необходимы для выполнения сварки. Некоторые мастера уверены, что оборудование и комплектующие можно подбирать, основываясь на своем опыте или тематических журналах, но это неверно. Позже мы расскажем, как подбирается комплект оборудования.

Дополнительно нужно указать, какой тип сварки будет использовать в работе, а также какие параметры нужно установить (значение сварочного тока, напряжения, полярности, скорость сварки и так далее). Также указывается, какая будет форма у сварного соединения и какие будут использоваться методы проверки качества сварных швов.

Особенности

На крупных производствах (например, если это сборочно-сварочный цех) разработкой техкарты занимаются отдельные специалисты, а на мелких заводах эту работу часто поручают сварщикам. Тем не менее, любая разработка техкарты должна начинаться с тщательного анализа металла, который нужно сварить. Именно от металла зависит выбор типа сварки, комплектующих и прочие параметры. Если вы с самого начала правильно проанализируете металл, то затем у вас не возникнет никаких ошибок. Режим сварки подбирается по нормативным документам, а не по опыту варщика. Это тоже важно понимать.

Каждая технологическая карта по сварке металлоконструкций должна иметь свой индивидуальный номер (шифр), с помощью которого ее можно будет найти в архиве. Также этот номер будет указываться при разработке полной техдокументации и в характеристиках проекта на сварку. Также на техкарте должна стоять подпись специалиста, который эту кару составлял.

Пример технологической карты

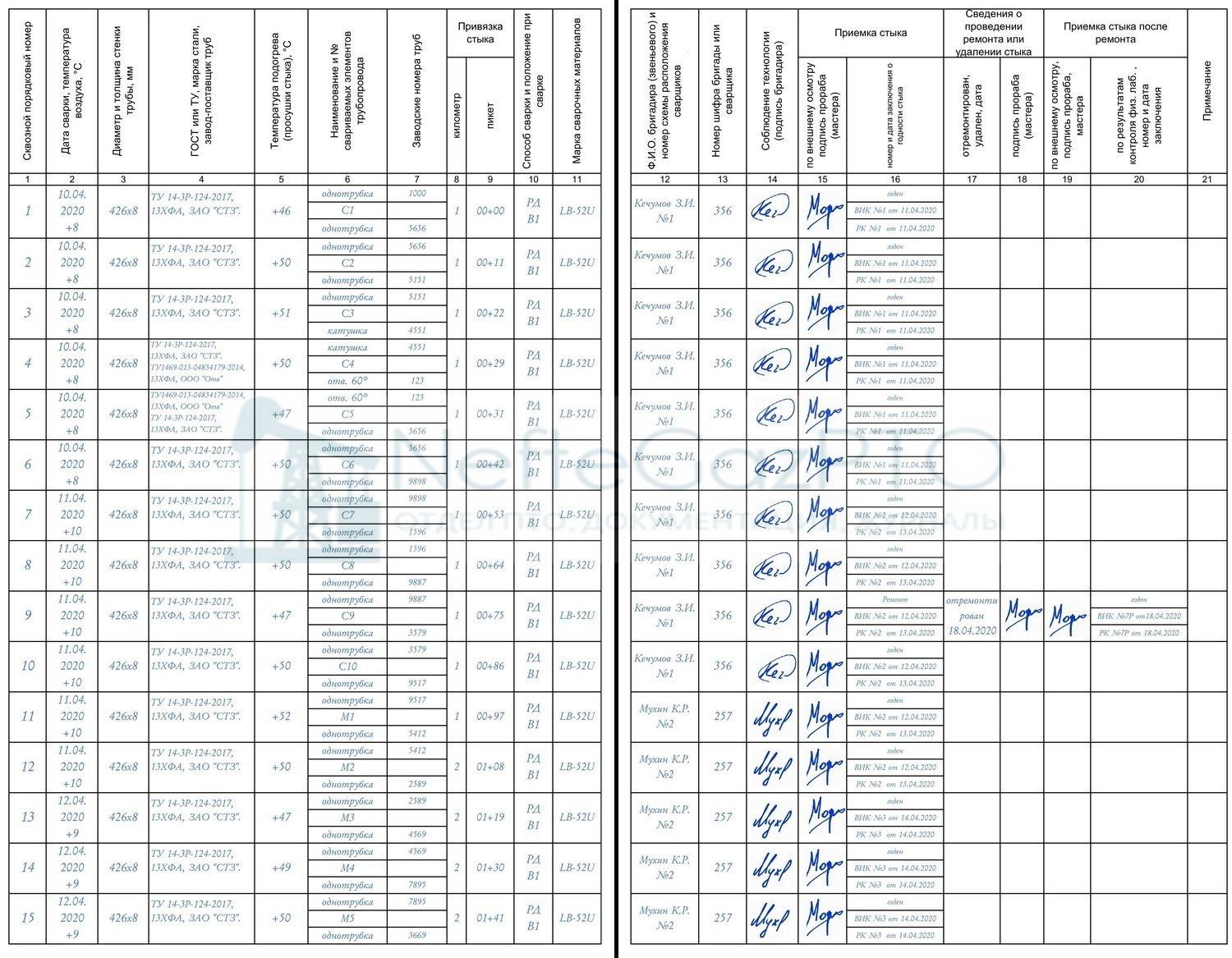

Ниже вы можете видеть образец заполнения технологической карты. Сейчас мы подробнее разберем все, что тут написано, а вы запомните (или лучше запишите) то, что прочтете.

Итак, первая графа «Способ сварки». Здесь, как не трудно догадаться, нужно написать, такой тип сварки был выбран для выполнения работ (ручная дуговая, контактная, полуавтоматом в среде газа и т.д.). В нашем случае мы указали «ручная дуговая сварка покрытыми электродами». Далее указаны цифры «(111)», это код сварки. Его можно указывать в техкарте, чтобы не писать подробно словами.

Мы приведем несколько наиболее распространенных кодов:

- 141 — ручная аргонодуговая сварка неплавящимся электродом

- 131 — механизированная аргонодуговая сварка плавящимся электродом

- 135 — механизированная сварка плавящимся электродом в среде активного газа

Далее графа «Основной материал (марка)». Здесь пишем марку металла, который нам нужно сварить. Обычно марка указывается в проекте детали, оттуда ее можно переписать в техкарту. Дополнительно укажите группу металлов. Ниже таблица с основными группами.

Затем идет графа «Наименование (шифр) НТД». Здесь вы должны указать, какие нормативные документы были использованы при разработке данной технологической карты. Остальные графы заполняются подобным образом, думаем, все логически понятно.

В нашем случае заполняется типовая технологическая карта на сварку газовых трубопроводов. Но если вам нужна техкарта на другие работы (например, на сварку стальных труб), то она будет заполняться таким же образом, просто поменяется заголовок.

Вместо заключения

Операционная технологическая карта сборки и ручной дуговой сварки (или любого другого типа сварки) — обязательный элемент любых профессиональных сварочных работ. Без нее вы наверняка сделаете шов неправильно, поскольку не будете знать всех нюансов. А специалисты по контролю качества не смогут предъявить к работе необходимые требования.

Кстати, существуют и технологические карты не на весь сварочный процесс, а на его отдельные этапы. Например, есть технологическая карта ультразвукового контроля сварных соединений (также технологическая карта узк). Это необходимо, если работа сложная и состоит из огромного количества информации, которую нужно указать в техкарте. Если бы в таком случае техкарта была одна на всю сварку, то она состояла бы из десятков страниц, что неудобно.

Образец заполнения технологической карты сварки

Мы расскажем, что такое технологическая карта для сварки и покажем ее образец.

ППР и технологические карты сварки

Сварочное производство в строительстве (прокладка магистральных, внутриквартальных трубопроводов, монтаж зданий и др.) и на производстве (заводы по производству металлоконструкций, сварка каркасов машин и др.) требует организационной подготовки. В зависимости от требований Заказчика и условий производства работ требуется разработка организационно-технологической документации. К ней относятся:

- проекты производства сварочных работ ППСР;

- технологические карты на сварочно-монтажные работы;

- операционно-технологические карты сборки и сварки стыковых соединений;

- технологические инструкции по сварке.

Проект производства сварочных работ ППСР

Разработка проекта производства сварочных работ ППСР необходима при строительстве объектов с применением сварки. На участке строительства обычно входит в состав общего ППР на объект, выделяется отдельный раздел. Приводятся общие данные об объекте проведения работ, организации сварочного-монтажного участка, сведения о применяемом оборудовании, их количестве.

Основными решениями в ППСР являются организация сварочного поста. Учитываются сроки выполнения работ по календарному графику и, отталкиваясь от них, определяется количество постов для сварки, их комплектность. В графики поставки материалов включаются требуемые сварочные материалы в зависимости от принятой технологии сварки (полуавтоматическая, ручная, автоматическая).

От качества разработанного ППР на сварочные работы зависит весь технологический процесс производства работ. Доверьтесь нам и будьте спокойны в правильности и полноты составления проекта.

Технологические карты ТК сварки

Технологическая карта ТК сварки — документ в составе проекта производства сварочных работ ППСР, по которому выполняются все технологические операции сборки и сварки сварных соединений при монтаже трубопроводов, металлоконструкций. В нем отражается вся последовательность выполнения сварочно-монтажных работ: степень подготовки и подготовка сварных соединений, сборка, сварка, подготовка стыков к проведению неразрушающего контроля. На месте проведения работ сварщик в обязательном порядке должен руководствоваться техкартой и соблюдать все ее требования.

Технологическая карта сварки описывает подготовительные операции, выбор сварочного оборудования и методы сварки, а так же заключительные операции по объему проведения неразрушающего контроля. Приложением к ней являются ОТК по типам сварных стыков. Состав и содержание такие же как и у обычной технологической карты в строительстве.

Операционно-технологические карты сборки и сварки

Операционно-технологические карты ОТК сборки и сварки предназначены для настройки сварочного оборудования, выбора режимов работы применяемого оборудования, отражаются операции сборки и процесса выполнения сварочных соединений.

Состав операционно-технологической карты:

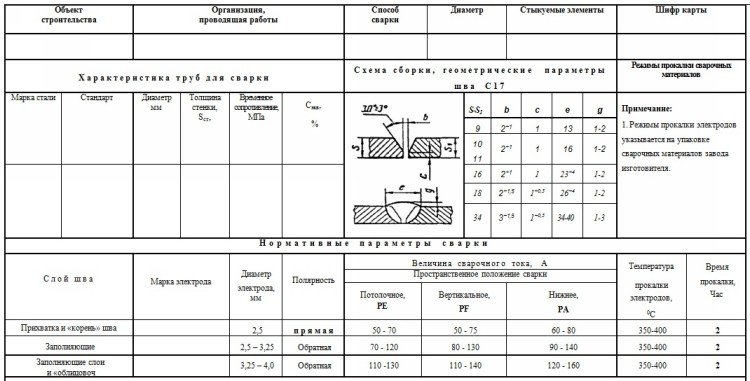

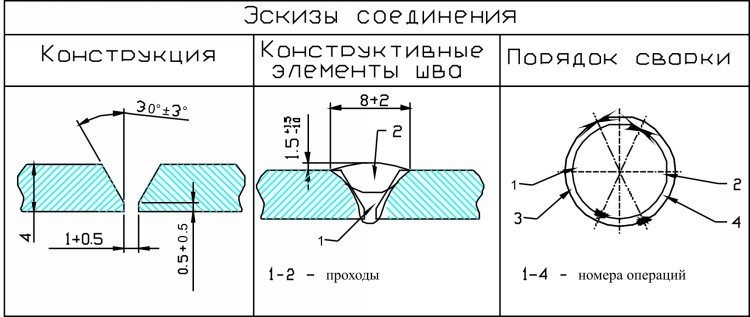

- параметры сварного соединения с указанием способа сварки, типа сварного соединения и шва, толщины стенки элементов

- применяемые сварочные материалы

- раздел предварительного подогрева стыковых соединений перед и во время выполнения работ

- геометрические размеры разделки кромок

- параметры сварного соединения

- конструктивные элементы, размеры и отклонения соединений

- параметры сварки

- последовательность наложения валиков при многоваликовой проходке

- очистка элементов конструкций

- подготовка элементов свариваемых кромок и поверхности под сварку

- подгорев кромок и прилегающей поверхности

- сборка элементов конструкций

- сварка свариваемых элементов

- маркировка сварных соединений

- объемы контроля качества

При допуске сварщиков на объект проводится допуск с выполнением допускных контрольных сварных соедниений КСС по ОТК на их сварку, включаемых в состав ТК. Количество и размерность элементов определяется на основании действующей нормативной документации.

Для каждой операции приводятся требуемые для ее проведения материалы, оборудование и инструмент. По такой ОТК сварка любого типа свариваемых элементов (трубы, двутавра, уголков, листов и др.) проходит у сварщика без лишних вопросов к техническому персоналу. Все этапы расписываются в полном объеме в плоть мелочей.

Сборка соединений по ОТК в зависимости от диаметра свариваемых труб может выполняться с применением наружных и внутренних центраторов, а металлоконструкций при помощи струбцин и других сборочных приспособлений. В разделе «Параметры сварного соединения» содержит все данные о соединяемых элементах: тип с указанием ГОСТа или другого нормативного документа.

Разработка технологических карт ТК и ОТК сварки

Разработкой технологических карт и ОТК сборки и сварки должен заниматься главный сварщик или инженерный персонал, имеющий удостоверение и протокол НАКС не ниже 3 уровня. Сложность разработки операционно-технологических карт сборки и сварки обуславливается специфичностью выполняемых работ и наличием соответствующих знаний у разработчика.

Обратившись к нам Вы можете быть уверены в правильности составления ТК и ОТК. Опыт работы в сварочном производстве на трубопроводах, сварке металлоконструкций, полипропиленовых труб наших специалистов составляет более 10 лет.

ОТК составляются на все технологии: ручная дуговая покрытыми электродами РД; ручная аргонодуговая РАД; механизированная в защитных газах проволокой сплошного сечения МП, самозащитной порошковой проволокой МПС; автоматическая проволокой сплошного сечения в защитных газах ААДП (двухсторонняя сварка), АПГ, порошковой проволокой АПИ, автоматическая под флюсом АФИ и др.

Операционно-технологические карты составляются так же на ремонт учитывая различные его методы (с его полной вырезки или вышлифовкой отбракованного участка и др. в зависимости от требований нормативных документов).

Так же для предприятий, проводящих сварочные работы мы разрабатываем технологические инструкции.

Технологическая инструкция по сварке

Технологическая инструкция по сварке необходима для производства сварочных работ на строительном участке или в заводских условиях на производственной базе. Содержит описание подготовительных и основных процессов, а так же заключительные этапы по приемке соединений. В подготовительном периоде указывают требования по аттестации к руководящему персоналу и сварщикам, применяемого оборудования и сварочных материалов, порядок и методы устранения отбракованных по результатам контроля стыков.

ППР и технологические карты сварки

Разработка ППР, технологических карт ТК, операционно-технологических карт ОТК и технологических инструкций сварки труб и металлоконструкций.

Технологическая карта

Технологическая карта сварки – документ определяющий технологию и процесс сварки для конкретных материалов. В ней описаны важные технические параметры и последовательность выполнения работ, требуемые при создании сварочного шва. Сварочный шов является самым слабым местом в конструкции, поэтому технологическая карта разрабатывается в соответствии с действующими ГОСТами и контролируется специальными инспектирующими службами.

Создание карты начинается с изучения материала и выбора способа сварки. Проводится анализ условий, в которых будет работать полученная конструкция. На основании справочной литературы и расчетов определяют режимы сварки, количество проходов, геометрию сварочного шва и остальные параметры.

Карта технологического процесса сварки состоит из таких данных:

- информация и характеристики свариваемых деталей;

- сведения о подготовке соединения перед сваркой (форма кромок, угол и размер фасок);

- данные о количестве, расположении и размере прихваток;

- информация о том, как фиксируется деталь и как избежать деформации или сдвига деталей во время сварки;

- температура окружающей среды, при которой разрешается проводить сварку или данные о подогреве деталей (если требуется) перед сваркой;

- данные об оборудовании, которое может быть использовано, и применяемых расходных материалах (электродах, сварочной проволоки, защитном газе);

- информация о режимах сварки (какой ток и напряжение должны быть выставлены, для автоматов указывается скорость сварки, расчетный расход газа и скорость подачи сварочной проволоки);

- сведения о методах проверки и контроля полученного сварочного шва.

При составлении карты основной частью является изучение материалов, которые будут свариваться, их характеристики и свойства. Если материал неизвестного происхождения и неизвестны его свойства, то берутся пробы и отдаются в лабораторию для анализа и выявления состава. На основе полученных данных подбирают расходные материалы и определяют условия и способ сварки, наиболее подходящие для этих деталей. В реальности конструкционные стали изготавливают в строгом соответствии со стандартами и шаблонами, поэтому технологические карты для самых распространенных металлов и материалов уже давно созданы.

Технологическая карта состоит из списка последовательных работ, чертежей и пояснений к ним. Чтобы избежать поломок, аварий и убытков требуется со всей серьезностью отнестись к разработке техпроцесса, так как это целый комплекс работ. Ошибка на одном из этапов может привести к тому, что сварочный шов разрушиться даже если все остальные операции были выполнены верно.

Технологическая карта сварки металлоконструкций

В ней содержится описание области применения данной технологии. Здесь указывается, какие типы металлоконструкций можно сваривать по данной технологии, на каком расстоянии и под каким углом должны крепиться соединяемые детали для обеспечения надежности и долговечности конструкции. В ней указывается, в каких условиях, и при каких температурах должна реализовываться сварка (на открытом воздухе или в закрытом помещении).

Следующий пункт наиболее обширный и самый важный в техпроцессе. Он содержит информацию о самой технологии сварки и ее технические параметры, состоящие из таких подпунктов:

- подготовительные работы и правила их проведения;

- информация о типах сварочных работ;

- описание последовательности проведения каждого этапа работ (установка прихваток, последовательность нанесения швов);

- схемы и чертежи, указывающие на то, где размещаются прихватки, как наносятся швы, пояснения к ним;

- условия, в рамках которых производится процесс и правила безопасности;

- количество исполнителей и расчетное время для проведения каждой операции и всей работы в целом;

- расчет необходимых расходных материалов.

Последние пункты позволяет просчитать технические затраты, сроки выполнения работ и их выгоду. Таким образом, можно изменить процесс задолго до того, как сварочные работы начались и подкорректировать их. Заканчивается карта техпроцесса расчетом ресурсов и средств, а также количества людей и времени, необходимых для проведения процесса сварки.

Технологическая карта сварки труб

Она представляет документ, который состоит из таких основных пунктов:

- область применения техпроцесса;

- общие положения и рекомендации;

- технология и организация работ;

- требования к качеству;

- техника безопасности и охрана труда;

- список использованной нормативно-технической документации и литературы;

- технологические карты на сварку.

Вначале указывается, к каким объектам применима эта карта. Затем в общих положениях описываются:

- техника проведения работ;

- условия по качеству и правила приемки работ;

- мероприятия по технике безопасности и охране труда.

- виды выполняемых работ по настоящей технологической карте (сварка трубопроводов, сборка, подготовка кромок).

Важной частью являются инструкции ко всем операциям и последовательность их проведения. Упоминается о том, как перед сваркой труб производить предварительный визуальный контроль поверхностей. Труба, запорная и распределительная арматура проверяются на отсутствие повреждений, очищаются полости и подготавливаются к сборке. Важным пунктом является указания о том, что делать, если обнаружено наличие дефектов (повреждений), превышающих допустимые нормы. Дефекты поверхностей устраняют шлифовкой, при этом остаточная толщина стенки не должна быть меньше допустимого минусового минимума. Торцы труб с задирами и забоинами обрезаются. При стыке сварных труб заводские продольные или спиральные швы в обязательном порядке смещают на 75 мм по отношению друг к другу.

Техника безопасности включает в себя инструкции, которые нужно выполнить перед началом сварки. Также указываются требования, как оборудовать площадку, на которой будет производиться технический монтаж узлов металлоконструкций при помощи сварки, и какой противопожарный инвентарь использовать. Сварку следует вести в соответствии с операционно-технологическими картами, входящими в состав данной технологической карты исходя от диаметра свариваемых труб.

Требования к качеству работ содержат перечисления методов проверки сварных швов и допустимые отклонения. При неудовлетворительных результатах контроля указывается порядок и способ исправления дефектов.

Операционно-технологические карты содержат все технические характеристики необходимые для проведения сварки:

- объект сварки;

- характеристика труб;

- сварочные материалы;

- форма разделки кромки и сварного шва;

- предварительный подогрев (если он необходим);

- режимы сварки;

- дополнительные требования и рекомендации;

- перечень и последовательность операций сборки и сварки.

Технологические карты сварки труб и других металлоконструкций полностью идентичны по внешнему виду, но различаются по содержанию и наполнению.

Технологическая карта

Карта сварки – это обязательный документ, которым должен руководствоваться сварщик в процессе работы. Фактически это подробнейшая инструкция о том, как правильно производить сварку соединения.

Что входит в технологическую карту сварки?

Технологическая карта сварки — это задокументированный и утвержденный порядок проведения сварочных работ. Фактически данный документ является руководством по эксплуатации техники сварки, ознакомиться с которой следует задолго до того, как будут проводиться работы.

Что вносится в технологическую карту?

Карта технологического процесса, как и любой другой документ, разрабатывается в строгом соответствии с существующими ГОСТами и контролируется на законодательном уровне.

Образец составления карты технологического процесса сварки.

Создавая данную карту, разработчик должен внести в нее следующие пункты:

- Точное описание характеристик металла, с которым применима конкретная технология. Целесообразно здесь описать не только тип, но и толщину сырья.

- Задачи, которые должен поставить перед собой и выполнить мастер для того, чтобы подготовить соединение для осуществления сварки. Здесь могут быть собраны сведения о предварительной очистке металла, возможно, даже рекомендации по использованию конкретных средств. В обязательном порядке должна быть собрана и информация о разделке и местоположении прихваток.

- Правильное положение металла при осуществлении процесса сварки. Для обеспечения идеально ровного шва в технологическом процессе сварки не последнее место занимает и закрепление металла перед проведением работ. Его могут надежно удерживать тиски, однако в ряде случаев сырьевой материал может просто лежать на ровной поверхности. Все зависит от индивидуальных особенностей создаваемой конструкции, и на это обязательно должен обратить внимание создатель технологической карты сварки!

- Данные о мощности, типе, иногда и марке сварочного оборудования, которые целесообразно будет применять для конкретных работ.

- Возможные режимы работы. В этом пункте указывается не только конкретная технология, а необходимые параметры, при которых она будет работать. К этим значениям можно отнести: напряжение и ток сварочной дуги, скорость, расход газа и многое другое.

- Рекомендации по проверке качества получившегося шва и его формах.

Однако инструкционно технологическая карта — это лишь результат проведенных ранее исследовательских работ. На начальном этапе разработки анализируются материалы, которые нужно сварить между собой, их характеристики и свойства. Далее, на основании полученных данных, происходит подбор правильного способа сварки и выявление наиболее подходящих для этих целей условий.

При этом все шаги осуществляются в строгом соответствии с существующими нормативными актами. В противном случае разработанную технологию можно будет применять исключительно в личных целях!

Как выглядят пункты карты сегодня?

В действительности инструкционные материалы сегодня разрабатываются в соответствии с созданным ранее шаблоном, и изобретать что-либо новое просто не имеет смысла.

Карты сварки трубопроводов и других конструкций совершенно идентичны по своему внешнему виду, однако в корне разнятся по наполнению.

Отчет о выполнении работы и контроль ее качества.

Рассмотреть такой шаблон можно на примере организации сварки металлоконструкций.

Первый пункт любой технологической карты — это область применения технологии. В конкретном случае здесь можно указать, какие именно типы металлоконструкций подлежат сварке, на каком расстоянии друг от друга они должны крепиться и даже под каким углом целесообразнее их приварить для обеспечения долговечности возводимой конструкции. Не лишним в этом пункте будет указать и условия, в которых может быть реализован процесс: на открытом воздухе или же в помещении.

Второй пункт — это непосредственно технология сварки металлоконструкций, она зачастую включает в себя сразу несколько подпунктов:

- правила проведения подготовительных работ;

- сведения о типах сварочных соединений;

- последовательность проведения сварочных работ (здесь следует остановиться подробнее, снабдив описание не только подробной инструкцией, но и по возможности фотографиями с пошаговым разъяснением процесса);

- правила техники безопасности, в рамках которых должен быть реализован техпроцесс;

- предполагаемый штат для проведения работ (в количественном эквиваленте);

- экономический показатель (затраты).

Этот пункт можно считать наиболее обширным и в то же время самым важным, ведь основная информация по организации процесса содержится именно здесь.

Следующий пункт — технические затраты — позволяет просчитать сроки выполнения работ при конкретном количестве людей и возможные риски, которые неминуемо присутствуют в любом процессе.

А завершить же создание типовой карты нужно расчетом ресурсов, привлекаемым для проведения процесса сварки.

На этом создание технологической карты можно считать оконченным, и после согласования в соответствующих инстанциях она может смело выходить в свет.

Что входит в технологическую карту сварки?

Технологическая карта сварки – это задокументированный и утвержденный порядок проведения сварочных работ. Фактически данный документ является руководством по эксплуатации техники сварки, ознакомиться с которой следует задолго до того, как будут проводиться работы.

Технологическая карта на сварочные работы

Типовая технологическая карта на сборочно-сварочные работы (МК/КТП) представлена в табл. 1.

Другие страницы, по теме

Технологическая карта на сварочные работы

Кодовое обозначение операции указывают в МК, КТП (КТТП) в графе «Код, наименование операции» на строке с символом «А», в ОК в графе «Код операции», в ВО (ВОб) на строке с символом «В» в графе «Код, наименование операции».

Кодовое обозначение операции соответствует структуре:

Кодовые обозначения сборочно-сварочных операций (поз. 1 – 4) приведены в табл. 2.

Поз. 5, 6 устанавливают конкретизацию признаков классификации и кодов (в соответствии со спецификой отрасли).

В графе «Обозначение документа» указывают обозначения нормативных документов, применяемых при выполнении данной операции.

Таблица 1. Технологическая карта сборочно- сварочных работ МК/КТП.

Карта МК/КТП содержит строки А, Б, К1М, Р (А – название операции и ее номер; Б описание оборудования; КIМ – комплектация/ материалы; Р – режим).

Информация, вносимая в строку с символом «А». В графах «Цех», «Уч.», «РМ» строки указывают соответственно номер (код) цеха, участка, рабочего места, где выполняется операция (или их буквенные наименования).

В графу «Опер.» заносят номер операции. В графе «Код, наименование операции» указывают унифицированное обозначение операции ТП.

Информация, вносимая в строку с символом «Б». В графу «Код, наименование оборудования» вписывают его код, краткое наименование или модель и инвентарный номер.

Остальные графы характеризуют трудозатраты.

В графе «СМ» – «Степень механизации» указывают степень механизации кодом или индексами: РС – ручная сборка, МС – механизированная сборка, в приспособлении, сборка по разметке.

В графе «Проф.» приводят код профессии рабочего (сборщик или сварщик).

В графе «Р» дают разряд рабочего.

В графу «УТ» – «Условия труда» – вписывают индекс: легкие (Л) или вредные (В).

В графе «КР» – «Количество работающих » – указывают число занятых на операции рабочих.

В графе «КОИД» – «Количество одновременно изготовляемых деталей» – вносят число деталей при выполнении одной операции.

В графе «ЕН» – «Единица нормирования » – называют норму расхода материала или норму времени.

В графе «ОП» – «Объем партию) – указывают ее объем в условиях серийного производства в штуках.

Графа «Кшт» – «Коэффициент штучного времени» – соответствует многостаночному обслуживанию, и для сварочных работ ее не заполняют.

В графах «Тп .-з» и «Тшт» указывают нормы подготовительно-заключительного и штучного времени на выполнение операций, выбираемые на основе общемашиностроительных и отраслевых нормативов.

Информация, вносимая в строку с символом «К». В графе «Наименование деталю) дают ее название по ЕСТд, допускается указывать в этой графе марку материала.

Графы «Обозначение, код» и «ОПП» (откуда поступает партия) заполняют в соответствии с ЕСТД, обычно в графе «ОПП» сообщают номер цеха.

В графе «ЕМ» – «Единица измерения массы» – приводят массу изделия в килограммах.

В графе «ЕН» – «Единица нормирования» – указывают норму расхода материала в килограммах.

В графу «КИ» вписывают число изготовляемых изделий.

В графе «Нрасх » указывают норму расхода материалов.

Информация, вносимая в строку с символом «М». В графе «Материал» указывают сортамент, марку материала, размер, обозначение стандарта или ТУ.

При сварке в этой графе дают также марку, диаметр присадочного материала, размер электродов, а при пайке – марку, вид припоя (проволока, фольга, порошок), диаметр и толщину припоя, данные о флюсах, средах.

При раскрое материалов в этой графе указывают профиль и размер исходной заготовки, общее число получаемых из нее деталей, коэффициент раскроя материала заготовки, норму расхода материала и Т.П.

Информация, вносимая в строку с символом «Р». В соответствующие графы вписывают информацию о технологических параметрах режима сварки: тип шва, катет и длину шва в миллиметрах, положение шва, полярность тока, напряжение, ток и скорость подачи проволоки.

Таблица 2. Коды сборочно-сварочных операций в технологической карте

РД 51-31323949-38-98 Руководящий документ по технологии сварки технологических трубопроводов КС из теплоустойчивых и высоколегированных сталей

РАЗРАБОТАН лабораторией сварки ВНИИГАЗа: к.т.н. Эффендиевым Э.Э. и к.т.н. Чашиным СМ. при участии Рыбакова А.И. (ОАО «Газпром»), Голдобина ВА. (п. «Волготрансгаз»).

СОГЛАСОВАН начальником управления по надзору в нефтяной и газовой промышленности Госгортехнадзора России Ю.А. Дадоновым, письмо № 10-03/629 от 23 ноября 1998 года, заместителем начальника Управления по транспортировке газа и газового конденсата ОАО «Газпром» В.Н.Дедешко 28 сентября 1998 года, заместителем начальника Управления газового надзора ОАО «Газпром» В.И.Эристовым 7 августа 1998 года, генеральным директором ВНИИГАЗа А.И. Гриценко.

УТВЕРЖДЕН членом правления ОАО «Газпром» Б.В. Будзуляком 1 декабря 1998 года.

Настоящий Руководящий документ (РД) распространяется на сварочные работы при монтаже, реконструкции и ремонте технологических трубопроводов компрессорных станций (обвязка турбин, трубопроводы топливного, уплотнительного газа, маслопроводы, системы смазки, воздуховоды горячего тракта турбины).

Устанавливает основные требования к трубам и сварочным материалам, технологии сборки, сварки, термообработки и контролю качества сварных стыков. Содержит критерии и нормы приемки сварных швов.

Руководящий документ разработан с учетом данных следующих нормативных документов:

— Рекомендации по монтажной сварке SOK 7260686/4 РАО «Газпром», 1996;

— СНиП 3.05.05-84. Технологическое оборудование и технологические трубопроводы. М., Госстрой, 1985;

— РТМ-1С-93. Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте оборудования электростанций. М, 1993.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящий Руководящий документ (РД) распространяется на ручную дуговую и аргонодуговую сварку технологических трубопроводов компрессорных станций из теплоустойчивых сталей перлитного класса и высоколегированных сталей аустенитного класса (см. Приложение 1).

1.2. Монтаж, реконструкция и ремонт трубопроводов КС в соответствии с настоящим РД должны учитывать требования проекта (проектного решения).

1.3. Технология сварки стыков труб должна быть представлена в установленном порядке технологической инструкцией, технологическими картами.

Технология сварки должна быть аттестована, согласно требованиям разд. III РД 558-97, с учетом требований настоящего документа. Применение неаттестованных технологий сварки не допускается.

1.4. При производстве сварочно-монтажных работ на газопроводах на основе данного РД следует также руководствоваться:

— Типовой Инструкцией по безопасному ведению огневых работ на газовых объектах Мингазпрома [ 1];

— Инструкцией по производству строительных работ в охранных зонах магистральных трубопроводов Мингазпрома [ 2];

— Типовой Инструкцией по организации безопасного проведения огневых работ на взрывоопасных и взрывоогнеопасных объектах Госгортехнадзора [ 3].

1.5. Особенностями сварочно-монтажных работ на технологических трубопроводах КС являются:

а) особо строгий входной контроль труб и сварочных материалов, их соответствие проекту и состояние качества;

б) установка и надежное закрепление в различных пространственных положениях трубопроводов в процессе монтажа и сварки, исключающие внешние силовые воздействия на стык и колебания, а также наличие различного рода защемлений; при этом необходимо обеспечить условия для свободного осевого перемещения труб при тепловом расширении металла при сварке и термообработке;

в) строгое соблюдение технологии сварки стыков труб и контроль сварочных работ на всех этапах.

1.6. Учитывая особенности расположения технологических трубопроводов, необходимо, помимо требований по проведению огневых работ, обеспечения безопасности и других мероприятий, разработать план организации сварочно-монтажных работ, включающий:

— схему установки опор и закрепление трубопровода;

— схему организации поста сварки, термообработки, контроля качества (просвечиванием);

— технологическую карту сварки стыков труб;

— технологическую карту контроля качества сварных швов;

— мероприятия по обучению сварщиков, выполняющих работу в конкретных условиях;

— мероприятия по технике безопасности.

1.7. При монтаже трубопроводов в первую очередь следует строго установить на опоры арматуру, закрепить ее, только после этого начать присоединение к ней труб и фасонных деталей.

1.8. Монтировать трубопроводы следует из максимально укрупненных блоков или сборочных единиц, сварка которых может осуществляться в удобном положении.

1.9. Конструкция и расположение сварных соединений должны обеспечивать их качественное выполнение и контроль всеми предусмотренными методами в процессе монтажа и эксплуатации.

1.10. В зоне проведения сварочно-термических операций не допускается попадание воды, грязи, сквозняков и ветра; при необходимости должны использоваться переносные палатки-кабины для защиты от сквозняка и ветра, а торцы труб должны быть закрыты заглушками.

1.11. Для выполнения сварочно-монтажных работ следует применять полностью исправные, укомплектованные и налаженные установки, аппаратуру и оснастку, обеспечивающие соблюдение требований настоящего документа, а также приборы контроля за режимами сварки.

2. ТРЕБОВАНИЯ К КВАЛИФИКАЦИИ ПЕРСОНАЛА

2.1. К прихватке и сварке стыков труб допускаются сварщики, выдержавшие теоретические и практические испытания в соответствии с «Правилами аттестации сварщиков», утвержденными 16.03.1993 г. Госгортехнадзором России, и имеющие разрешение на выполнение конкретного вида работ.

2.2. Сварщики (по любому виду сварки), впервые приступающие к сварке трубопроводов на монтаже данного объекта или имевшие перерыв в своей работе более 2 месяцев, независимо от наличия у них удостоверения об аттестации, должны заварить пробные (допускные) стыки.

Допускается группировать трубы (допускные стыки) по следующим признакам:

а) способ сварки;

б) марки трубной стали:

1 группа — стали 12МХ, 15ХМ, А335Р11;

2 группа — стали 12Х1МФ, 15Х1М1Ф;

3 группа — высоколегированные аустенитные стали ( Приложение 3);

в) номинальная толщина свариваемых труб в зоне сварки: в одну группу допускается объединять соединения с номинальной толщиной, мм: до 3, свыше 3 до 10, свыше 10.

г) диаметр труб в зоне сварки: в одну группу допускается объединять сварные соединения труб диаметром, мм: до 25, свыше 25 до 100, свыше. 100 до 500, свыше 500.

2.3. Если на производстве данное сварное соединение будут выполнять одновременно несколько сварщиков, то допускной стык должно сваривать такое же число сварщиков.

2.4. Допускные стыки помимо визуального и измерительного контроля проверяются путем радиографирования. Их качество необходимо оценивать по нормам данного РД.

2.5. Количество допускных стыков для каждой аттестуемой группы должно быть достаточным, чтобы обеспечить изготовление необходимого количества образцов для механических и металлографических испытаний.

2.6. Количество образцов, изготовленных из допускного стыка (стыков), должно быть не менее:

для испытания на растяжение — трех;

на статический изгиб или сплющивание — двух.

Критерии качества при механических испытаниях — в соответствии с табл. 4, приведенной в разделе 5.

2.7. К контролю сварных соединений труб физическими методами (в том числе стилоскопирование) допускаются контролеры, аттестованные в соответствии с » Правилами аттестации специалистов неразрушающего контроля», Госгортехнадзор РФ, 1992.

2.8. К руководству работами по сварке, контролю и термообработке сварных соединений, контролю за соблюдением технологии допускаются ИТР, производственные и контрольные мастера, изучившие правила Госгортехнадзора, настоящий РД, ПТД, рабочие чертежи, методические инструкции по контролю. Знания ИТР должны проверяться в порядке, предусмотренном Госгортехнадзором.

3. СВАРИВАЕМЫЕ ТРУБЫ

3.1. Применяемые трубы должны соответствовать проектной документации и/или рекомендациям головного института (ВНИИГАЗа).

3.2. Перечень трубопроводов обвязки газокомпрессорных станций приведен в Приложении 1.

3.3. В Приложении 2 приводятся химический состав и механические свойства труб из стали А335 по ASTM и ее близких отечественных аналогов — теплоустойчивых сталей перлитного класса.

3.4. В Приложении 3 приводятся химический состав и механические свойства труб из стали A312 по ASTM и ее близких отечественных аналогов — высоколегированных сталей аустенитного класса.

3.5. Входной контроль труб включает следующие контрольные операции:

а) проверку наличия сертификата, полноты приведенных в нем данных и соответствие этих данных требованиям стандарта или технических условий;

б) проверку наличия заводской маркировки и соответствие сертификатным данным;

в) осмотр металла для выявления поверхностных дефектов и повреждений.

3.6. В металле не допускается наличие трещин, плен, рванин и закатов, а также видимых расслоений.

Царапины, риски и задиры на трубах глубиной выше 0,2 мм, но не более 5 % от толщины стенки устраняют шлифованием, при этом толщина стенки не должна быть выведена за пределы минусового допуска по ГОСТ или ТУ.

3.7. В целях идентификации все поступающие на монтаж трубы из высоколегированных и хромомолибденовых сталей должны быть проверены стилоскопическим методом [ 4].

3.8. Повторное применение труб, находившихся в эксплуатации, не допускается.

3.9. Все трубы из аустенитных сталей, к которым предъявляются требования по стойкости к межкристаллитной коррозии, перед использованием должны быть испытаны на склонность к межкристаллитной коррозии (МКК) по ГОСТ 6032-84 [ 5].

4. СВАРОЧНЫЕ МАТЕРИАЛЫ И ОБОРУДОВАНИЕ

4.1. Для сварки стыков труб из теплоустойчивых и высоколегированных аустенитных сталей может применяться:

а) ручная дуговая сварка покрытыми электродами, сварка корня шва, заполняющих и облицовочного слоев;

б) ручная аргонодуговая сварка: сварка корня шва, заполняющих и облицовочного слоев;

в) комбинированная сварка: корень шва выполняется аргонодуговой сваркой, заполняющие и облицовочный слои — ручной дуговой сваркой покрытыми электродами.

4.2. Сварочные материалы должны быть аттестованы согласно требованиям раздела III РД 558-97 [ 6] с учетом требований настоящего документа. Применение неаттестованных ВНИИГАЗом сварочных материалов не допускается.

4.3. Сварочные материалы (электроды, проволока), рекомендуемые для выполнения кольцевых стыковых соединений из теплоустойчивых сталей, приведены в табл. 1.

Таблица 1

Рекомендуемые сварочные материалы для сварки труб из теплоустойчивых сталей

Марка трубной стали

Марка сварочной проволоки

12МХ; 15ХМ; А335Р11

ЦЛ-38, ЦЛ-39, ТМЛ-1У, ЦУ-2ХМ, ТМЛ-ЗУ, СМВ-95*, СМВ-98*, СМВ-96* Хромо 335 кв**, Хромо 910 кв**

Св-08МХ, Св-08ХМА-2, Св-08ХГСМА. ГОСТ 2246-70

ЦЛ-39, ЦЛ-20, ТМЛ-ЗУ, ЦЛ-45

Св-08ХМФА-2, Св-08ХМФА, Св-08ХГСМФА. ГОСТ 2246-70

*-электроды СМВ-95, СМВ-96 и СМВ-98 поставки ф. «Кобэ Стил» (Япония).

**-электроды хромо 335 кв, хромо 910 кв поставки ф.»Клекнер» (ФРГ).

***-допускается применение других сварочных материалов подобного типа по Рекомендациям ВНИИГАЗа.

Химический состав и механические свойства металла, наплавленного указанными материалами, приведены в Приложении 4.

4.4. Рекомендуемые сварочные материалы для выполнения кольцевых стыковых соединений из высоколегированных аустенитных сталей приведены в табл. 2.

Таблица 2

Рекомендуемые сварочные материалы для сварки труб из высоколегированных аустенитных сталей

Марка трубной стали

Марка сварной проволоки

12Х18Н12Т; 12Х18Н10Т; 08Х18Н12Т; 08Х18Н10Т

ЭА-400/10У; ЭФ-400/10Т; ЦТ-26; ЦТ-26М;ЦТ-15;ЦТ-15К.

СВ-04Х19Н11МЗ; Св-08Х19Н10Г2Б; Св-01X19Н9; Св-04Х19Н9; Св-06X19Н9Т.

ЭА-400/10У; ЭА-400/10Т; ЦТ-26; ЦТ-26М; ЦТ-15; ЦТ-15К; NCA — 309*; NTCIA 4829 кв**

*-электроды NCA -309 поставки ф. «Кобе Стал» (Япония)

**-электроды NTC 1 A 4829 кв поставки ф. «Клекнер» (ФРГ)

***-допускается применение других сварочных материалов подобного типа по рекомендациям ВНИИГАЗа.

Химический состав и механические свойства металла, наплавленного указанными материалами, приведены в Приложении 5.

4.5. Соответствие электродов, присадочной проволоки перед производством работ осуществляется: проверкой сертификата, этикетки на упаковке электродов, на бирке, закрепленной на сварочной проволоке, а для сварки высоколегированных аустенитных сталей также реакцией на контакт с магнитом. Аустенитный сварочный материал не должен притягиваться магнитом.

4.6. Для выполнения прихваток при сборке стыков труб следует применять сварочные материалы, предназначенные для сварки стыков труб из соответствующих сталей.

4.7. Сварочные материалы следует хранить по партиям с обеспечением их использования строго по назначению.

4.8. Определение партии покрытых электродов для ручной дуговой сварки — по ГОСТ 9466-75; сварочной проволоки — по ГОСТ 2246-70; защитного газа — по ГОСТ 10157-79.

4.9. Партией защитного газа следует считать газ одного наименования, одной марки, одного сорта (группы), поставляемого по одним техническим условиям.

4.10. Сварочная проволока должна храниться в условиях, исключающих ее загрязнение, коррозию и повреждение.

4.11. Перед сваркой электроды должны быть прокалены по режиму, приведенному в соответствующем документе (ОСТ, ТУ) или этикетке. В случае отсутствия таких данных режим прокалки выбирается по табл.3.

Импортные электроды прокаливают по режиму, указанному на этикетке, или по тому же режиму, что и отечественные с аналогичным типом покрытия.

Дата и режим прокалки должны быть зафиксированы в специальном журнале или этикетке электродов.

Таблица 3

Режимы прокалки электродов

ЦЛ-39, ТМЛ-1У, ЦУ-2ХМ, ТМЛ-ЗУ,ЦЛ-20,ЦЛ-45.

ЭА-400/10У, ЭА-400/10Т, ЦТ-26, ЦТ-26М, ЦТ-15, ЦТ-15К.

Примечание. Прокалка электродов может производиться не более трех раз. Если электроды после трех прокалок показали неудовлетворительные сварочно-технологические свойства, то применение их для сварочных работ, выполняемых по настоящему РД, не допускается.

4.12. Покрытые электроды после прокалки следует хранить в закрытых мешках из водонепроницаемой ткани (полиэтиленовая пленка) или в закрытой таре с крышкой с резиновым уплотнением или в сушильных шкафах при температуре не менее 50°С, или в кладовых при температуре не ниже 18 °С и относительной влажностью воздуха не более 50 %. Срок хранения — согласно табл. 3.3 РД 558-97.

4.13. Электроды выдаются в количестве, необходимом для односменной работы каждого сварщика, если не оговорены более жесткие требования. При выдаче должна проверяться марка электродов по этикеткам или биркам, по окраске торца.

Электроды на рабочем месте сварщика должны находиться в переносном ящике-пенале или термосе емкостью на одну-две пачки электродов и защищены от попадания на них воды, грязи, нефтепродуктов, источников огня.

4.14. Порядок учета, хранения, выдачи и возврата сварочных материалов устанавливается инструкцией производственной организации с учетом данных требований.

4.15. Для ручной аргонодуговой сварки в качестве неплавящегося электрода следует применять электроды из вольфрама марок ЭВЛ, ЭВИ-1, ЭВИ-2, ЭВИ-3, ЭВТ-15 по ГОСТ 23949-80, лантанированного вольфрама марки ВЛ по ТУ 48-19-27-77 или иттрированного вольфрама марки СВИ-1 по ТУ 48-19-221-83 диаметром 2-4 мм.

4.16. Для аргонодуговой сварки в качестве защитного газа следует применять аргон высшего и первого сортов с физико-химическими показателями по ГОСТ 10157-79. Допускается использовать газообразный и жидкий аргон. Ротаметры расхода газа следует проверять в соответствии с ГОСТ 8122-74.

4.17. Рекомендуемое сварочное оборудование приведено в Приложении 6.

5. АТТЕСТАЦИЯ ТЕХНОЛОГИИ СВАРКИ

5.1. Аттестация технологии сварки выполняется в соответствии с РД 558-97.

5.2. Аттестация технологии сварки производится для каждой группы однотипных сварных соединений. Определение понятия однотипности приведено в п. 2.2 данного РД.

5.3. Результаты механических испытаний должны удовлетворять требованиям, приведенным в табл. 4

Таблица 4

Критерии качества при механических испытаниях сварных соединений

1. Растяжение, тип образцов VII , VIII ГОСТ 6996-66

Равнопрочность основному металлу

2. Статический изгиб (корнем шва наружу, внутрь, на ребро) тип образцов XVII , XVIII ГОСТ 6996-66

≥50° при S ≤ 20 мм,

Просвет «в» между сжимающими поверхностями при появлении первой трещины должен быть не более

4. Ударная вязкость (Дж/см 2 ), тип образцов VI ГОСТ 6996-66

(по требованию проектировщика)

6. СБОРКА СТЫКОВ ТРУБ ПОД СВАРКУ

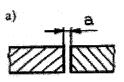

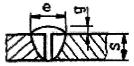

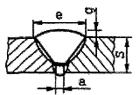

6.1. Вид стыковых сварных соединений трубопроводов при ручной дуговой и аргонодуговой сварке приведен в табл. 5.

Таблица 5

Вид сварных соединений при ручной дуговой и аргонодуговой сварке

Тип разделки кромок, вид сварного соединения

Разделка кромок труб при толщине S ≤4 мм

Разделка кромок при толщине стенки S =4-25 мм, » V » — образная

Разделка кромок с двойным скосом S ≥15 мм

В=7 мм (при S =15-19 мм)

В=8 мм (при S =19-21,5 мм)

В=10 мм (при S =21,5-25 мм)

Примечание Параметры а, е, д указываются в технологической карте. Могут устанавливаться в соответствии с ГОСТ 5264, ГОСТ 14771.

6.2. Для подготовки кромок применяется механическая обработка. Допускается газовая кислородная (только для труб из теплоустойчивых сталей) и плазменная резка с последующей механической зачисткой кромок реза на глубину не менее 2 мм.

При толщине стенки свыше 12 мм и при отрицательной температуре воздуха огневую резку труб из теплоустойчивых сталей следует производить с предварительным подогревом до 200°С и медленным охлаждением под слоем асбеста.

1. При аттестации сварщиков испытания проводят по пп. 1, 2 и 3.

2. В случае требований проектировщика по ударной вязкости при — 45 °С необходимо применять электроды фирмы Клекнер (ФРГ) Хромо 335 кв, Хромо 910 кв, NTCIA 4829 кв.

6.3. Сборку стыков труб и деталей трубопроводов необходимо производить с помощью устройств (приспособлений), позволяющих равномерно распределять по периметру стыка смещение кромок, возникающее из-за погрешностей по толщине стенки, диаметру труб и их формы на торцах, обеспечить соосность прямых участков стыкуемых элементов. Допускается смещение кромок до 0,2· S н ( S н — номинальная толщина стенки трубы), но не более 3 мм.

Трубы под сварку необходимо выбирать по внутреннему диаметру. В одну группу должны входить трубы, имеющие расхождение по внутреннему диаметру до 1 %, но не более 2 мм.

6.4. Рекомендации по сортировке труб — см. Приложение 5 РД 558-97.

6.5. При сборке стыков необходимо предусмотреть возможность свободной усадки металла шва в процессе сварки; не допускается выполнять сборку стыков с натягом.

7. ПРЕДВАРИТЕЛЬНЫЙ ПОДОГРЕВ

7.1. Сварочно-термические операции по выполнению стыков трубопроводов из теплоустойчивых перлитных и коррозионно-стойких аустенитных сталей должны проводиться при положительной температуре окружающего воздуха, при этом в любом случае должен быть предусмотрен предварительный подогрев свариваемых концов труб с целью удаления влаги с внутренней и наружной поверхности труб.

7.2. Температура предварительного подогрева концов труб из теплоустойчивых сталей перед сваркой (прихваткой) при положительной температуре окружающего воздуха устанавливается технологической инструкцией (технологической картой) или в соответствии с табл. 6.

Таблица 6

Температура предварительного подогрева концов труб при положительной температуре окружающего воздуха

Марка трубной стали

Номинальная толщина свариваемых деталей, мм

Температура подогрева, °С

До 10 включительно

Св. 10 до 25 включ.

До 10 включительно

Св. 10 до 14 включ.

Св. 14 до 25 включ.

До 10 включительно

Независимо от толщины

Независимо от толщины

7.3. Во всех случаях температура предварительного и сопутствующего подогрева не должна превышать максимальное значение более чем на 20 %.

7.4. При температуре окружающего воздуха ниже 0°С сваривать и прихватывать стыки трубопроводов необходимо с соблюдением следующих требований:

а) минимальная температура окружающего воздуха, при которой может выполняться прихватка и сварка стыков трубопроводов, в зависимости от марки приведена в табл. 7.

Таблица 7

Требования к температуре окружающего воздуха при сварке и прихватке стыков трубопроводов

Сталь свариваемых труб

Номинальная толщина стенки, мм

Минимальная температура окружающего воздуха, °С

12МХ, 15ХМ, 12Х1МФ

Примечание. При сварке труб из сталей разных марок требования по допустимой температуре окружающего воздуха принимаются по стали для которой допустимой температурой окружающего воздуха является более высокая температура.

б) стыки труб, которые при положительной температуре полагается сваривать с подогревом и термообрабатывать, при отрицательной температуре должны быть подвергнуты термообработке непосредственно после сварки; перерыв между сваркой и термообработкой допускается при условии поддержания в это время в стыке температуры сопутствующего подогрева;

в) металл в зоне сварного соединения перед прихваткой и сваркой должен быть просушен и прогрет с доведением его температуры до положительной;

г) подогрев стыков при прихватке и сварке производится в тех же случаях, что и при положительной температуре окружающего воздуха, но температура подогрева должна быть на 50°С выше указанной в табл. 6;

д) во время всех термических операций (прихватки, сварки, термообработки и т.п.) стыки труб должны быть защищены от воздействия осадков, ветра, сквозняков до полного их остывания.

Примечание. При сварке в местных укрытиях типа будок, кабин, палаток температурой окружающего воздуха считается температура внутри укрытия на расстоянии 0,5-0,8 м от стыка по горизонтали.

8. ТЕХНОЛОГИЯ СВАРКИ ТРУБОПРОВОДОВ ИЗ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ

8.1. Сварочные работы должны выполняться в соответствии с предварительно разработанной технологической картой. В технологической карте должны быть отражены технологические требования и режимы сварки.

8.2. Технологическая карта составляется на основе требований настоящего РД лицом, ответственным за сварку, и утверждается главным инженером предприятия или главным инженером подразделения, эксплуатирующего данный участок газопровода.

8.3. Перед проведением работ сварщик (бригада) должен изучить технологическую карту и уточнить параметры режима сварки.

8.4. Ручная дуговая сварка стыков труб должна осуществляться на постоянном токе обратной полярности электродами, указанными в табл. 1.

8.5. Сварку выполнять на умеренных режимах во избежание перегрева металла. Примерные значения тока при сварке в нижнем положении шва в зависимости от диаметра электрода приведены в табл. 8. При вертикальном и потолочном положениях шва ток должен быть уменьшен на 10-20 %. Для каждой марки электрода режим необходимо уточнять по паспортным данным. Электроды диаметром 5 мм можно применять при сварке в нижнем и вертикальном положениях шва вертикальных неповоротных стыков. Потолочный участок шва следует выполнять электродами диаметром не более 4 мм. Толщина наплавляемых слоев 4-6 мм.

Таблица 8

Рекомендуемые значения сварочного тока для электродов различных диаметров

Диаметр электрода, мм

8.6. При вынужденных перерывах более трех минут во время сварки первого (корневого) слоя шва необходимо поддерживать температуру торцов труб на уровне требуемой температуры предварительного подогрева. Если это правило не соблюдено, то стык должен быть вырезан и заварен вновь.

8.7. В целях предупреждения дефектов в металле шва перед наложением следующего слоя должна быть произведена зачистка предыдущего от шлака и брызг наплавленного металла. После окончания сварки поверхность облицовочного слоя шва также должна быть очищена от шлака и брызг.

8.8. Сваренный и зачищенный стык труб диаметром более 100 мм с толщиной стенки более 6 мм сварщик должен заклеймить присвоенным ему клеймом. Если стык сваривают несколько сварщиков, каждый ставит свое клеймо в верхнем конце того участка, который он выполнял. Если стык сваривают по технологии, предусматривающей, что сварщик накладывает швы (слои) в разных местах или по всему периметру стыка, клеймо ставят все сварщики, выполнявшие этот стык, в одном месте, желательно на верхнем участке шва.

Клеймение стыков рекомендуется производить с помощью металлической пластины размером 40×30×2 мм, на которой выбивается клеймо сварщика (сварщиков); пластина прихватывается около верхнего «замка» шва вертикального стыка или в любом месте по периметру горизонтального стыка непосредственно к сварному шву или на трубе на расстоянии 200 мм от шва. Пластина должна быть изготовлена из малоуглеродистой стали (марок 10, 20, Ст. 2, Ст. 3).

8.9. Порядок наложения корневого и последующих слоев шва указывается в технологической карте. Стыки труб диаметром свыше 325 мм свариваются двумя сварщиками одновременно с симметричным положением швов.

8.10. При выполнении заполняющих и облицовочного слоев шва контролируется межслойная температура, которая оговаривается в технологической карте (200-300 °С).

8.11. Ручная аргонодуговая сварка (АДС) стыков труб может осуществляться сварщиками 5-6 разряда, имеющими соответствующий опыт работы и стажировку (см. п. 2.1).

8.1.11. Сборка стыков труб должна выполняться с зазором согласно табл.9. Количество прихваток — аналогично ручной дуговой сварке (согласно табл.10).

Таблица 9

Рекомендуемая величина зазора между кромками труб

Способ сварки, тип электрода

Диаметр электрода, мм

Величина зазора при толщине стенки труб, мм

Ручная, электродами с основным покрытием

Таблица 10

Количество и размеры прихваток

Диаметр трубы, мм

Ориентировочное количество прихваток (не менее)

Длина прихваток, мм, (не менее)

8.11.2. Ориентировочные режимы сварки — согласно табл. 11. Сварка осуществляется на постоянном токе прямой полярности.

Таблица 11

Режимы ручной аргонодуговой сварки

Толщина стенки труб, мм

Расход аргона, л/мин.

Сварочный ток, А

на остальных слоях

8.11.3. Заточку вольфрамового (неплавящегося) электрода следует выполнять по схеме, приведенной на рис. 1.

Рис. 1. Схема заточки вольфрамового электрода Дэ

8.11.4. Рекомендации по технике сварки:

а) присадочная проволока должна подаваться в сварочную ванну навстречу движению горелки, а горелка должна двигаться справа-налево;

б) расплавляемый конец присадочной проволоки должен всегда находиться под защитой аргона, нельзя резко подавать конец присадочной проволоки в сварочную ванну;

в) подачу аргона из горелки необходимо начинать на 15-20 с раньше момента зажигания дуги и прекращать через 10-15 с после обрыва дуги. В течение этого времени необходимо направлять струю аргона на кратер;

г) зажигание и гашение дуги следует проводить на свариваемой кромке или на наплавленном металле шва на расстоянии 20-25 мм позади кратера;

д) кратер должен быть тщательно заплавлен.

9. ТЕХНОЛОГИЯ СВАРКИ ТРУБОПРОВОДОВ ИЗ ВЫСОКОЛЕГИРОВАННЫХ АУСТЕНИТНЫХ СТАЛЕЙ

9.1. Для сварки труб в монтажных условиях могут применяться виды сварки, указанные в п. 4.1 настоящего РД.

При назначении технологии следует также руководствоваться пп. 8.1- 8.3, 8.7, 8.8 настоящего РД.

9.2. Вид сварных соединений, согласно табл.5.

9.3. Рекомендуемые сварочные материалы для сварки стыков труб приведены в табл. 2, химический состав и механические свойства наплавленного металла приведены в Приложении 5.

9.4. Режим ручной дуговой сварки должен соответствовать ТД, паспортным данным, который уточняется на стадии аттестации технологии и не должен превышать 30- d э, A ( d э -диаметр электрода) с целью исключения перегрева металла и ухудшения структуры.

Режим аргонно-дуговой сварки — в соответствии с табл. 9. Требования по технике сварки аналогичны указанным в п.8.11 настоящего РД.

9.5. В целях надежной защиты сварочной ванны корневого слоя при аргонно-дуговой сварке следует устанавливать заглушки с подачей инертного газа внутрь полости (рис.2).

Рис. 2. Схема установки заглушек в трубопровод для поддува защитного газа

1 — свариваемая труба

2 — уплотнитель заглушки

3 — защитный газ (аргон)

9.6. Каждый технологический слой, особенно кратер, перед наложением последующего необходимо осмотреть на предмет обнаружения «горячих» трещин.

9.7. Другие технологические требования, направленные на повышение качества сварки — в соответствии с настоящим РД.

10. ТЕРМИЧЕСКАЯ ОБРАБОТКА СВАРНЫХ СОЕДИНЕНИЙ

10.1. Сварные соединения трубопроводов из теплоустойчивых сталей должны подвергаться последующей термической обработке (высокому отпуску) в объемах 100 %. Режим термической обработки должен оговариваться в техдокументации и соответствовать данным табл.12.

Таблица 12

Режим термической обработки сварных стыков трубопроводов

Марка трубной стали

Температура отпуска, °С

Время выдержки при температуре отпуска

2ч — при S > 20 до 25 мм

1ч — при S ≤ 20 мм

2ч- при S > 20 до 25 мм

1. Скорость нагрева до температуры отпуска не более 200°С/ч, при этом в интервале температур 600-700 °С скорость нагрева должна быть не менее 100°С/ч.

Скорость охлаждения — не более 300°С/ч до температуры 300°С совместно с печью (индуктором), далее — под слоем теплоизоляции.

2. При толщинах свыше 10 мм рекомендуется индукционный нагрев.

10.2. Термообработка стыков труб из высоколегированных аустенитных сталей не требуется.

10.3. Термообработку необходимо производить сразу после окончания сварки. Допускается максимальное время между окончанием сварки и началом термообработки — 1 сут, при этом сварное соединение должно находиться в нагретом до температуры 200-250 °С состоянии и не должно подвергаться внешним ударным и статическим изгибающим нагрузкам, кроме проектных нагрузок от собственного веса.

10.4. Методика проведения термообработки и контроля ее параметров — в разд II , п. 3 РД 558-97 [ 6].

11. КОНТРОЛЬ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ

11.1. Контроль за технологией сварки, качеством выполнения сварных соединений осуществляется путем:

а) проверки исходных материалов — входной контроль труб, сварочных материалов, запорной арматуры, соединительных деталей и др.;

б) проверки соответствия технологии сварки (технологических карт), оборудования и аппаратуры требованиям нормативных документов, проектным решениям;

в) аттестации новых технологий сварки, сварочного оборудования перед производством работ;

г) проверки квалификации сварщиков, контролеров, термистов и ИТР, установленных требованиями Госгортехнадзора;

д) систематического операционного контроля, осуществляемого в процессе сборки и сварки трубопроводов;

е) визуального контроля, замеров параметров швов;

ж) осуществления контроля качества физическими методами (радиографическим, ультразвуковым и др.);

з) проведения механических испытаний сварных соединений;

и) металлографического анализа;

к) стилоскопирования сварных швов;

л) контроля за своевременным и качественным оформлением исполнительной документации.

11.2. Контроль по пп. 11.1а-11.1з осуществляется в соответствии с положениями настоящего РД (по тексту) и РД 558-97.

11.3. Требования по п. 11.1ж (контроль физическими методами).

11.3.1. Объем контроля сварных соединений труб — в соответствии с табл.13, нормы предельно допустимых несплошностей приведены в табл. 14, 15 и 16.

Таблица 13

Объем контроля сварных соединений трубопроводов

Назначение трубопровода, тип сварочного соединения

1. Трубопроводы обвязочные из теплоустойчивых перлитных сталей

100 после термообработки

2. Трубопроводы обвязочные из высоколегированных аустенитных сталей

3. Трубопроводы пара, горячей воды, вспомогательные

Таблица 14

Нормы допустимых дефектов сварных швов стыков труб из теплоустойчивых и высоколегированных сталей (по СНиП 3.05.05-84) при радиографическом контроле

а) непровары, вогнутости, проплав

Оценка в баллах

Непровары по оси шва, вогнутости и превышение проплава в корне шва

Высота (глубина), % к номинальной толщине стенки труб

Суммарная длина по периметру стыка труб

Непровар отсутствует. Вогнутость корня шва до 10 %, но не более 1,5 мм

до 1/8 периметра

Превышение проплава :корня шва до 10 %, но не более 3 мм

до 1/8 периметра

Непровар по оси шва до 10 %, но не более 2 мм;

до 1/4 периметра

или до 5 %, но не более 1 мм

до 1/2 периметра

Непровар по оси шва до 20 %, но не более 3 мм;

до 1/4 периметра

или до 10 %, но не более 2 мм,

до 1/2 периметра

или до 5 %, но не более 1 мм

б) включения, поры

Оценка в баллах

Толщина стенки, мм

Скопления, длина, мм

Суммарная длина на любом участке шва длиной 100мм

ширина (диаметр), мм

1. При расшифровке радиографических снимков не учитываются включения (поры) длиной 0,2 мм и меньше, если они не образуют скоплений и сетки дефектов.

2. Число отдельных включений (пор), длина которых меньше указанных в таблице, не должно превышать 10 шт. для балла 1, 12 шт. для балла 2 на любом участке радиограммы длиной 100 мм, при этом их суммарная длина не должна быть больше, чем указано в таблице.

3. Для сварных соединений протяженностью менее 100 мм нормы, приведенные в таблице по суммарной длине включении (пор), должны быть пропорционально уменьшены.

4. Оценка участков сварных соединений трубопроводов всех категорий, в которых обнаружены цепочки включений (пор), должна быть увеличена на один балл.

Таблица 15

Нормы допустимых несплошностей, выявляемых ультразвуковым контролем (по PTM -1с-93 )

Толщина сварного соединения, мм

Эквивалентная площадь одиночных несплошностей, мм

Максимально допустимое число фиксируемых одиночных несплошностей на любые 100 мм протяженности сварного соединения

суммарная в корне шва

одиночных в сечении шва

20% внутреннего периметра соединения

Не более условной протяженности максимально допустимой эквивалентной несплошности

Примечание. Нормы эквивалентной площади приведены для контроля отверстий с плоским дном по ГОСТ 14782-86.

Таблица 16

Нормы допустимых дефектов сварных швов трубопроводов пара, горячей воды и вспомогательных (по РТМ-1С-93) при радиографическом контроле

Размерный показатель сварного соединения, мм

Максимальный фиксируемый размер включения, мм

Одиночные включения и скопления

Непровар в корне шва стыка с односторонним доступом бесподкладного кольца, мм

Допустимый максимальный размер, мм

Условия допустимости на любом участке сварного соединения длиной 100 мм

Допустимое число на любом участке сварного соединения протяженностью 100 мм

допустимая суммарная приведенная площадь, мм

От 2,0 до 3,0 вкл.

До 20 % внутреннего периметра

Св. 10,0 до 12,0 вкл.

20% внутреннего периметра

Высоту (глубину) дефектов определяют по имитаторам или эталонным снимкам.

11.3.2. Требования по установке балла по включениям, согласно табл. 14, в стыках труб из теплоустойчивых и высоколегированных сталей устанавливаются:

— для аргонодуговой сварки — балл 1;

— для ручной дуговой сварки — балл 1 или балл 2 (по согласованию с Заказчиком).

11.3.3. Во всех случаях при сварке труб из аустенитных сталей непровар корня шва не допускается.

11.3.4. Радиографический и ультразвуковой контроль кольцевых сварных соединений труб производится по всему периметру стыка.

Методика контроля: радиографического — по ГОСТ 7512-82, ВСН 012-88; ультразвукового — по ГОСТ 14782-86 , ВСН 012-88 [ 7].

11.4. Механические испытания сварных соединений по п.11.1з проводятся при аттестации технологии сварки и аттестации сварщиков. Критерии качества принимаются согласно табл.4.

11.5. Металлографический анализ по п. 11.1 включает анализ макрошлифов (наличие дефектов, проплавление металла), замер твердости металла шва и зоны термического влияния, а также испытания (оговариваются в ТД) на межкристаллитную коррозию по ГОСТ 6032-84.

При аттестации технологии сварки труб из теплоустойчивых сталей сварные соединения проверяются на твердость по Виккерсу по ГОСТ 2999-75 или Бринеллю по ГОСТ 9012-59 после термообработки.

11.5.1. Допустимые абсолютные значения твердости указываются в ТД.

11.5.2. В соответствии с требованиями СНиП 3.05.05-84 [ 8] сварные соединения теплоустойчивых сталей считаются качественными после термообработки, если:

а) снижение твердости наплавленного металла не более 25 НВ нижнего значения твердости основного металла;

б) превышение не более 20 НВ верхнего значения твердости основного металла;

в) превышение разности в твердости основного металла и металла в зоне термического влияния не более чем на 50 НВ.

При этом значения твердости для сварных соединений, выполненных электродами типа Э-09Х1М (марки ТМЛ-1У, ЦУ-2ХМ, ЦЛ-38), регламентируются в диапазоне 135-240 НВ, а для соединений, выполненных электродами типа Э-09Х1МФ (марки ЦЛ-20, ЦЛ-39, ТМЛ-ЗУ, ЦЛ-45), в диапазоне 150-250 НВ в состоянии после высокого отпуска сварных соединений.

11.6. Стилоскопированию подлежат 100% стыков трубопроводов. Стилоскопирование металла шва выполняется до термообработки сварных соединений.

11.6.1. Стилоскопирование следует производить на зачищенных до металлического блеска участках поверхности. Сварные соединения, которые выполняли одновременно два сварщика, необходимо стилоскопировать на двух диаметрально противоположных участках шва. В остальных случаях стилоскопирование можно осуществлять на одном участке.

11.6.2. Требования к результатам стилоскопирования металла шва в зависимости от марки присадочного материала приведены в табл.17.

11.6.3. При неудовлетворительных результатах стилоскопирования производят количественный спектральный или химический анализ, результаты которого считают окончательными.

Таблица 17

Требования к результатам стилоскопирования металла шва (наплавленного металла)

Сварочная проволока ( ГОСТ 2246-70)

Наличие молибдена, отсутствие ванадия и содержание хрома.*

ЦЛ-20, ТМЛ-ЗУ, ЦЛ-39, ЦЛ-45

Наличие ванадия и молибдена, отсутствие ниобия и содержание хрома* и марганца. Содержание марганца более 1 % недопустимо.

Содержание хрома (10,5-12 %), наличие никеля, молибдена, ванадия.

(1 -1,4 %), наличие никеля, ванадия.

Отсутствие молибдена, ванадия и ниобия и содержание хрома (18-20 %), никеля (8-10%).

Отсутствие молибдена, ванадия и ниобия, содержание хрома (18-20 %), никеля (8-10 %), наличие титана.

Отсутствие ванадия и содержание хрома (14-21 %), никеля (7-12 %) и молибдена (1,5-3 %).

Содержание хрома (16-19 %), никеля (9-12 %), молибдена (2-3,1 %), марганца (1,5-3 %) и ванадия (0,3-0,75 %).

Содержание хрома (16-24 %), никеля (9-14 %), марганца (1-2,5 %) и наличие ниобия.

*-производится с целью не допустить ошибочного использования высоколегированных присадочных материалов (с содержанием хрома свыше 4 %) для сварки изделий из стали перлитного класса.

12. РЕМОНТ СВАРНЫХ ШВОВ

12.1. Поверхностные и подповерхностные дефекты в стыках трубопроводов должны исправляться следующим образом:

а) чрезмерные усиления сварных швов удалить механическим способом, недостаточные усиления исправить подваркой предварительно зачищенного шва;

б) наплывы удалить механическим способом и при необходимости подварить;

в) подрезы и углубления между валиками подварить, предварительно зачистив места подварки;

г) сквозной прожог или непровар в корневом слое, выполненном аргонно-дуговой сваркой (до заполнения остальной части разделки), исправить ручной аргонно-дуговой сваркой с применением присадочной проволоки соответствующей марки.

12.2. Дефектные участки следует удалять механическим способом (абразивным инструментом, резанием или вырубкой).

Допускается удаление дефектных участков воздушно-дуговой, воздушно-плазменной или кислородной строжкой (резкой) с последующей обработкой поверхности выборки механическим способом с удалением слоя металла толщиной не менее 1 мм. Стыки труб из хромомолибденовых, хромомолибденованадиевых сталей при толщине стенки более 10 мм перед огневой строжкой (резкой) следует подогревать до 200-300°С.

Кромки выборки следует плавно вывести на поверхность трубы или шва; в поперечном сечении выборка должна иметь чашеобразную форму разделки. Исправляемый участок после выборки с целью проверки полноты удаления дефекта контролируется визуально и капиллярной или магнитопорошковой дефектоскопией либо путем травления соответствующим реактивом.

Форма и размеры выборки в зависимости от места расположения дефекта и типа стали приведены на рис. 3.

При обработке выборки, согласно рис.3 в (в хромомолибденованадиевых сталях), необходимо обязательно удалить зону термического влияния металла трубы, образовавшуюся при сварке основного шва.

Рис 3. Формы выборки и подварочного шва при исправлении дефектов в сварных соединениях:

а, б — из аустенитных и хромомолибденовых сталей для температур эксплуатации до 545 С. Исправление дефектов в металле шва (а) и в ЗТВ соединения (б); в — из хромомолибденованадиевых сталей для температур эксплуатации до 560-570 °С. Исправление дефектов в металле шва и в 3ТВ соединения; г — подготовка к заварке участка со сквозной трещиной

Если исправляют стык с трещиной, то ее концы должны быть точно определены путем травления или капиллярным методом и засверлены сверлом диаметром 2-3 мм, после чего дефектный металл удаляют полностью. При сквозной трещине для удобства последующего заплавления целесообразно оставлять слой металла толщиной 2-2,5 мм в качестве подкладки нового шва (эту толщину проверяют несколькими сквозными сверлениями) (рис.3 г). Подварку в этом случае нужно начинать с переплавления оставшейся части стенки, с трещиной, причем сварщик должен следить за полным (сквозным) расплавлением стенки; если перед электродом перемещается маленькое сквозное отверстие, то это означает, что сварка идет с полным проваром.

12.3. Подварку дефектного участка и наплавку для исправления шва следует выполнять с применением присадочного материала, предназначенного для сварки данного стыка (табл. 1 г). Перед подваркой или наплавкой стык независимо от толщины стенки трубы и марки стали необходимо подогреть по всему периметру до температуры предварительного подогрева, регламентированной при сварке стыков труб из стали этой марки.

Один и тот же участок может быть исправлен не более 3 раз. Под участком понимается прямоугольник наименьшей площади, в контур которого вписывается подлежащая заварке (или уже заваренная) выборка, и примыкающая к нему поверхность на расстоянии, равном трехкратной ширине этого прямоугольника.

12.4. После заварки выборки стык подвергается термообработке по всему периметру в случае, если глубина выборки (толщина подварки) равна или больше толщины элемента сварного соединения, для которого, согласно табл. 12, требуется термообработка. При выполнении подварки труб из хромомолибденованадиевой стали аналогичным присадочным материалом (металл шва 09X1МФ) термообработка должна проводиться независимо от размеров (глубины) подварки. Режимы термообработки должны соответствовать табл. 12 для данной марки стали, однако длительность выдержки может быть сокращена на один час, но должна быть не менее одного часа.

12.5. Исправленные с помощью сварки стыки нужно подвергнуть 100 % визуальному контролю, ультразвуковой дефектоскопии или радиографии, а также магнитопорошковому или капиллярному контролю.

Контролируемая зона должна включать место заварки и прилегающие к нему участки шириной не менее 20 мм сварного шва и 10 мм основного металла.

13. ОХРАНА ТРУДА, ТЕХНИКА БЕЗОПАСНОСТИ

13.1. При производстве сварочно-монтажных работ следует руководствоваться разделом IV «Охрана труда» РД 558-97.

ЛИТЕРАТУРА

1. Типовая инструкция по безопасному ведению огневых работ на газовых объектах Мингазпрома. М.: Главгосгазнадзор, 1988.

2. Инструкция по производству строительных работ в охранных зонах магистральных трубопроводов РАО «Газпром». М.: Главгосгазнадзор, 1992.

3. Типовая Инструкция по организации безопасного проведения огневых работ на взрывоопасных и взрывоогнеопасных объектах Госгортехнадзора, утвержденная 07.05.74.

4. РД 34 10.122-94. Унифицированная методика стилоскопирования деталей и сварных деталей и сварных швов энергетических установок. М.: Энергомонтажпроект, 1994.

5. ГОСТ 6032-84. Стали и сплавы коррозионностойкие. Методы определения стойкости против межкристаллитной коррозии. М.: Госстандарт, 1985.

6. РД 558-97. Руководящий документ по технологии сварки труб при производстве ремонтно-восстановительных работ на газопроводах. М.: ВНИИГАЗ, 1997.

7. ВСН 012-88. Контроль качества и приемка работ. М.: Миннефтегазстрой, 1989.

8. СНиП 3.05.05-84. Технологическое оборудование и технологические трубопроводы. М.: Госстрой, 1988.

ПРИЛОЖЕНИЯ

Приложение 1

Перечень трубопроводов обвязки газокомпрессорных станций

Диаметр и толщина стенки, мм

Рабочая температура, °С

Технологическая карта сварки — образец заполнения

Образцы технологического карт по сварке металлоконструкция и трубопроводов. Примеры заполнения.

Admin Администратор Сообщения: 9 Зарегистрирован: 18 май 2018, 09:49

Блок: 1/7 | Кол-во символов: 263

Источник: https://svarkaforum.ru/viewtopic.php?t=33

Что такое технологическая карта?

Технологическая карта – это утвержденный документ, описывающий последовательность проведения сварочных работ. Она является, по сути, инструкцией по технике выполнения сварки.

Карта необходима при прокладке газопроводов и трубопроводов, при выполнении монтажных работ, сборке некоторых деталей транспортных средств и т.д. В ней также содержатся указания касательно методов для проведения контроля выполненных работ.

В зависимости от решаемой задачи, технологическая карта может быть типовой или стандартной. В любом случае она должна выполнятся в соответствии с существующими ГОСТами.

Блок: 2/6 | Кол-во символов: 617

Источник: https://tutsvarka.ru/tb/karta-tehnologicheskogo-protsessa

Блок: 2/4 | Кол-во символов: 0

Источник: https://NeftegazPTO.ru/jurnal/forma-2-6

Пример применения данной карты

Технологическая карта на газовую сварку.

В качестве примера техпроцесса выполнения сварки можно рассмотреть карту сварки решетчатых конструкций. К таким конструкциям относятся фермы. Для их изготовления используют металл толщиной до 10 мм.

Сварочные швы должны быть хаотично ориентированы в пространстве. Их длина не должна превышать 20-40 см.

Выполняется сварка обычно шланговым полуавтоматом в защитном газе, порошковой или самозащитной проволокой или вручную штучными электродами. Использовать автоматическую сварку нецелесообразно. Она является неэкономичной независимо от типа производства.

При серийном производстве ферм выгодно использование точечной сварки.

Не следует последовательно сваривать швы, расположенные близко друг другу. В таких случаях необходимо предварительно охладить часть металла, на которой будет располагаться второй шов.

Это уменьшит перегрев и область пластических деформаций металла. В результате шов будет качественным и долговечным.

Чтобы минимизировать напряжения в узлах фермы, их необходимо сваривать от середины конструкции к краям. Если технологической картой предусмотрено наличие швов с большим и маленьким сечением, тогда первыми необходимо делать большие швы.

В аргонодуговой технологической карте сварки металлоконструкций описаны области применения технологии и руководство по ее выполнению. Указываются типы металла для сварки, расстояния между деталями конструкции, углы наклона различных узлов и др.

Блок: 3/6 | Кол-во символов: 1521

Источник: https://tutsvarka.ru/tb/karta-tehnologicheskogo-protsessa

Пояснение к оформлению журнала сварки труб

Столбик №1

Пишется сквозной порядковый номер. Пример: 1, 2, 3, 4 и т.д.

Столбик №2

Здесь пишем дату сварки стыка и температуру воздуха при которой производилась сварка. Пример: 10.04.2020г., +8°С.

Температуру воздуха можно посмотреть в архиве погоды, архив можно найти в любом хорошем сайте о прогнозах погоды.

Столбик №3

Указывается диаметр и толщина стенки труб (стыка, свариваемых деталей) в миллиметрах. Пример: 426х8.

Столбик №4

Сюда прописываем ГОСТ либо технические условия (ТУ) труб, а также марку стали и завод изготовитель. Все данные указаны в сертификатах и паспортах на трубы и изделия. Пример: ТУ 14-3Р-124-2017, 13ХФА, ЗАО «СТЗ»

Не запрещается заполнять столбик №4 штампом, так как ГОСТ или технические условия чаще всего повторяются.

Столбик №5

Пишем температуру просушки, подогрева стыка, если того требует технологическая карта на сварку стыков. Пример: +50°С

Технологическая карта на сварку стыков разрабатывается на каждый диаметр и толщину стенки, а также марку стали. Технологическую карту должен разрабатывать специалист НАКС III уровня.

Столбик №6