Механизм и технология гальванического цинкования. Структура и свойства гальванических покрытий.

1. Что такое цинк и каковы его коррозионные характеристики?

- Цинк представляет собой металл светло-серого цвета с голубоватым оттенком.

- Температура плавления составляет 419,5° С, а плотность 7,133 г/см 3 . В холодном состоянии цинк хрупок, а при температуре 100-150°С весьма пластичен, хорошо гнется и легко прокатывается в листы и фольгу толщиной до сотых долей миллиметра. При температуре >250° С он вновь становится хрупким и легко превращается в порошок.

- Металл можно паять используя активные флюсы, например, ZnCl2.

- Обладает средней твердостью, которая в значительной мере зависит от способа его получения и чистоты. Твердость цинковых покрытий колеблется от 0,4 до 2,0 ГПа.

- Большое влияние на скорость коррозии цинка оказывает величина рН среды. В интервале рН 7-12 цинк практически не растворяется. Скорость коррозии возрастает при отклонении от указанных значений.

Оцинковка является наиболее распространенным способом покрытия стали и чугуна для защиты от атмосферной коррозии. На эти цели расходуется приблизительно 40 % мировой добычи цинка.

Цинкование — это нанесение тонкого слоя цинка на изделие для придания ему требуемых характеристик (защита от коррозии, цвет, блеск, износостойкость и т.п.).

Широкое распространение цинкования объясняется анодным характером защиты. Потенциал цинка равен — 0,763 В, что отрицательнее потенциала черных металлов: стали, железа, чугуна, поэтому покрытие защищает их от коррозии электрохимическим путем. Защитные свойства покрытий сохраняются даже при малой толщине слоя, а также при наличии пор и обнаженных участков. Известны многочисленные примеры протекторного действия покрытия на оголенные участки стали, например, обрезанные края оцинкованного железа, поперечное сечение проволоки, непокрытая резьба гайки, если она навинчена на оцинкованный винт, и т. п.

Характеристики цинкового покрытия

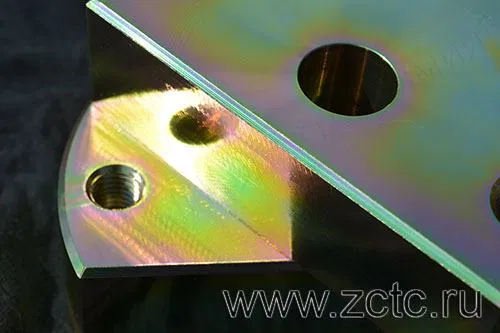

Ц.хр — радужное (желтое)

Ц.хр.бцв — бесцветное (белое)

Ц.хр.хаки — хаки (оливковое)

Ц.фос — с фосфатированием

Zink coating — англ. обозначение

6-50мкм (возможна и большая толщина)

Удельное электрическое сопротивление при 18оC

Допустимая рабочая температура

Анодный характер защиты стали покрытием в некоторых случаях может замениться катодным, и тогда коррозия происходит весьма интенсивно. Подобное влияние наблюдается под воздействием горячей воды при температуре выше 70°С (котельные установки, автоклавы). В сухом воздухе при комнатной температуре цинк почти не окисляется. Начиная с температуры 225°С, скорость окисления на воздухе быстро возрастает.

Во влажном воздухе и в морской воде, особенно в присутствии СО2 и SO2, цинк быстро разрушается даже при комнатной температуре, покрываясь поверхностной пленкой основных гидрокарбонатов. По мере накопления на поверхности продуктов коррозии и частичного заполнения ими пор скорость коррозии цинка уменьшается, и пленка служит дополнительной защитой. В горячей воде может начаться язвенная коррозия с образованием белых чашеобразных отложений вокруг газовых пузырей.

Особенно значительна скорость коррозии цинка в атмосфере промышленных городов и в тропиках.

При сильном нагревании на воздухе, особенно при наличии СО2, цинк сгорает, образуя оксид цинка. Цинк легко растворяется в растворах сильных кислот с образованием соответствующих солей и водорода.

При взаимодействии с разбавленными кислотами НСl и H2SO4 выделяется водород:

а с HNO3 — оксиды азота.

Растворы сильных щелочей окисляют цинк с образованием растворимых в воде цинкатов. Химически чистый цинк, в отличие от загрязненного примесями других металлов, растворяется в кислотах и щелочах медленно. Это происходит вследствие того, что водород, который при этой реакции должен выделяться, имеет высокое перенапряжение.

Цинк обладает низкой химической стойкостью при воздействии летучих продуктов, выделяющихся при старении таких органических материалов, какими являются синтетические смолы, олифы, хлорированные углеводороды. Покрытия цинком легко разрушаются, если они находятся в контакте или в закрытом объеме со свежеокрашенными или промасленными деталями.

Таким образом, защитное действие покрытия определяется в первую очередь его толщиной, зависящей от условий эксплуатации изделий. Далее речь пойдет о гальваническом цинковании.

Какую толщину цинкового покрытия выбрать?

Характеристика условий эксплуатации

Обозначение покрытия по

Эксплуатация в отапливаемых и вентилируемых помещения температура воздуха 25±10°С, и влажности 65±15%

Эксплуатация под навесом и в неотапливаемых помещениях; отсутствие воздействия атмосферных осадков; атмосфера загрязнена небольшим количеством промышленных газов; температура воздуха от -60 до +60°С, относительная влажность 95±3%

Эксплуатация на открытом воздухе; воздействие атмосферных осадков, туманов; атмосфера загрязнена промышленными газами, пылью; температура среды от -60 до +80°С, относительная влажность 95±3%

Эксплуатация в особых условиях

Примечание: хр — хроматная обработка покрытия

Защитные свойства могут быть значительно увеличены различными способами, наиболее распространенными из которых являются:

- образование на поверхности цинка хроматных пленок посредством химической обработки оцинкованных деталей в растворах, содержащих хромовую кислоту или ее соли; подобная операция называется пассивированием или хроматированием;

- образование на покрытии фосфатных пленок в результате обработки деталей в растворах, содержащих соли фосфорной кислоты;

- нанесение дополнительных лакокрасочных покрытий, при этом лучшие результаты получаются, если лакокрасочной операции предшествует фосфатирование.

2. Электролиты для нанесения покрытия.

Качество покрытий во многом определяется характером применяемого электролита.

Электролиты для цинкования можно разделить на две основные группы:

- Простые кислые (сульфатные, хлоридные, борфтористоводородные), в которых цинк находится в виде гидротированных ионов;

- Сложные комплексные, в которых цинк присутствует в виде комплексных ионов, заряженных отрицательно или положительно. Из комплексных электролитов известны цианидные, цинкатные, аммиакатные, пирофосфатные и другие.

От природы и состава электролитов зависят качество осадков на катоде и скорость процесса осаждения. Так как качество осадков и скорость процесса в значительной степени определяются характером и степенью изменения катодных потенциалов, то для сравнительной оценки электролитов цинкования (как и других видов покрытий металлами) лучше всего исходить из относительного расположения поляризационных кривых. Чем выше катодная поляризация, тем более мелкозернистые и равномерные по толщине осадки на катоде.

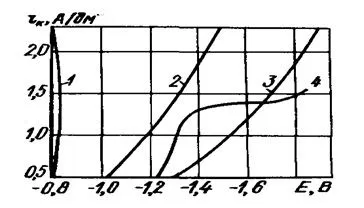

Сравнение поляризационных кривых показывает (рисунок 1), что наименьшая поляризация характерна для процесса цинкования в сульфатном электролите, наибольшая — в цианидном и близком к нему цинкатном.

Рисунок 1 — График катодной поляризации цинковых электролитов: 1 — сульфатный; 2 — аммонийный; 3 — цианистый; 4 — цинкатный.

В первом случае повышение плотности тока почти не сопровождается изменением выхода металла по току, в отличие от щелочных растворов, в особенности цианидных, где выход по току с ростом плотности тока уменьшается. Поэтому кислые электролиты пригодны для цинкования деталей простой конфигурации, ленты, проволоки. Они допускают применение больших плотностей тока, чем цианидные и, следовательно, отличаются большей скоростью наращивания покрытий. Осаждение цинка из сложных электролитов протекает при высокой рассеивающей способности, поэтому эти электролиты дают не только мелкозернистые, но и равномерные покрытия на деталях, как простой, так и сложной формы.

Перенапряжение водорода на цинке достигает значительной величины: при катодной плотности тока 1 А/дм 2 оно равно 0,75 В, а при 3 А/дм 2 — приближается к 1 В. В связи с этим катодный выход по току цинка в простых электролитах достигает 96-98 %; следовательно, на катоде происходит преимущественный разряд ионов цинка.

При нанесении покрытий в сложных электролитах происходит совместное выделение цинка и водорода. Скорость выделения водорода увеличивается по мере возрастания плотности тока, так как при этом возрастает потенциал выделения цинка. Выделение водорода приводит к значительному наводороживанию изделий, что ухудшает их механические свойства — уменьшается пластичность и увеличивается склонность стали к хрупкому разрушению. Поэтому в электролитах с низким выходом по току не допускается нанесение цинка на детали, изготовленные с пределом прочности 1400 МПа и более.

2.1 Простой кислый электролит.

Эти электролиты нашли наиболее широкое применение в промышленности. Использование их позволяет осаждать цинк с высокой скоростью. Кислые электролиты стабильны в работе, высокопроизводительны, сравнительно дешевы.

Удовлетворительные по внешнему виду осадки можно получать из простых кислых электролитов, содержащих только соль цинка и небольшое количество серной кислоты. Однако на практике для улучшения качества покрытия к раствору соли обычно добавляют поверхностно-активные вещества, а также соли щелочных металлов и вещества, сообщающие буферные свойства электролиту.

Основная реакция на катоде:

Концентрация цинка выбирается в зависимости от требуемой скорости процесса. Чем больше концентрация в растворе, тем выше допустимая плотность тока, но тем менее равномерны по толщине осадки цинка. Для цинкования деталей могут применяться растворы с концентрацией соли цинка от 20-30 до 700-800 г/л. Высококонцентрированные электролиты применяют на непрерывных агрегатах цинкования полосы, проволоки и труб.

Практически применяют электролиты с рН = 4-5, так как при большой кислотности раствора выход по току на катоде сильно снижается вследствие выделения водорода, а выход по току на аноде возрастает за счет химического растворения цинка. Нейтральные цинковые растворы также не пригодны для цинкования, поскольку в результате выделения водорода и подщелачивания среды у катода образуются гидроокиси, загрязняющие осадок и ухудшающие качество покрытия.

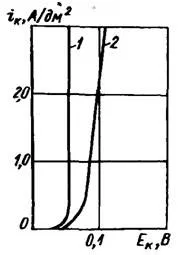

Для поддержания рН около 4,5 в электролит вводят буферные добавки — уксусную, чаще борную кислоту (20-30 г/л). Вместо уксусной кислоты целесообразно вводить ацетат натрия, который после прибавления серной кислоты дает эквивалентное количество слабодиссоциированной уксусной кислоты. Хорошими буферными свойствами обладает электролит, содержащий около 30 г/л сульфата алюминия или алюмокалиевых квасцов. В присутствии солей алюминия при рН=4,5 повышается катодная поляризация (рисунок 2) и осадки получаются светлыми, полублестящими мелкозернистой структуры.

Рисунок 2 — влияние сульфата алюминия на поляризуемость: 1 — без добавок; 2 — при наличие Al2(SO4)3.

Буферные свойства сульфата алюминия основаны на том, что при рН=4-4,5 он подвергается гидролизу с образованием H2SO4

К сульфатному электролиту добавляют иногда соли других, не выделяющихся на катоде, металлов, например, сульфаты или хлориды натрия и аммония (до 2 г-экв/л и более), главным образом для увеличения электропроводности растворов. При добавлении сульфатов повышается катодная поляризация, что способствует улучшению распределения металла по поверхности катода.

В случаях, когда к внешнему виду, коррозионной стойкости, макро- и микрораспределению цинкового покрытия предъявляются повышенные требования, в кислые электролиты вводят многокомпонентные органические блескообразователи, содержащие добавки для повышения рассеивающей, кроющей и выравнивающей способности, скорости осаждения покрытия и его блеска. Существуют блескообразователи, которые позволяют получать на деталях средней конфигурации из кислых электролитов достаточно равномерные по толщине и выравнивающие микропрофиль поверхности блестящие покрытия при высоких плотностях тока (до 10 А/дм 2 ). В качестве добавок к кислым электролитам широко применяют декстрин, глюкозу, желатин, столярный клей, фенолы, глицерин и другие.

Какие примеси вредны в кислом электролите?

Вредными примесями в кислых электролитах являются соли более электроположительных, чем цинк, металлов, например, соли меди (0,01 г/л), мышьяка (0,001-0,005 г/л), сурьмы (0,001-0,01 г/л), свинца, все соли азотной кислоты и некоторые органические вещества (скипидар, ацетон, клей) и др. В присутствии малых количеств (доли грамма на литр) электроположительных металлов в кислом цинковом электролите на катоде образуются губчатые осадки, вследствие выделения этих металлов на предельном диффузионном токе.

- Свинец, присутствующий в сульфатном электролите цинкования, в отсутствие хлоридов и декстрина не влияет на качество осадков цинка вследствие малой растворимости сульфата свинца, которая в нейтральной водной среде составляет примерно 0,01 г/л (считая на металл).

- В сульфатном электролите, содержащем добавки декстрина, и в электролитах, содержащих хлор-ион, осадок цинка на катоде темнеет уже при концентрации свинца около 0,05 г/л, а при концентрации 0,3 г/л и выше на поверхности катода образуется губчатый осадок черного цвета.

- Олово при концентрации до 0,3 г/л не оказывает влияния на внешний вид покрытия. С увеличением содержания олова до 1 г/л при плотности тока около 100 А/м2 катодные осадки становятся темными, рыхлыми, что объясняется восстановлением ионов олова на предельном диффузионном токе. Железо оказывает большое влияние на качество осадков цинка в электролитах с органическими добавками.

- Для удаления примесей электроположительных металлов предварительно подкисленный электролит прорабатывают постоянным током при низкой плотности тока.

- Соли железа удаляют в виде гидроокиси Fe(OH)3 после нейтрализации раствора бикарбонатом натрия и добавления перекиси водорода или персульфата щелочных металлов при нагревании до 70-100°С. После отстаивания осадка Fe(OH)3 раствор декантируют или фильтруют.

- В присутствии нитратов на катоде образуются губчатые осадки, включающие гидроокись цинка, образование которой объясняется восстановлением NO 3- до аммиака и гидроксиламина и подщелачиванием в связи с этим прикатодного слоя. Губка устраняется только при сильном подкислении электролита, которое при небольших плотностях тока вызывает значительное снижение выхода по току.

Для удаления вредных органических примесей применяют в зависимости от природы этих примесей проработку электролита постоянным током со свинцовыми анодами (при отсутствии в растворе хлор-иона) при ia = 500-1000 А/м 2 , обработку перекисью марганца, активированным углем и т.п.

Температура кислых электролитов поддерживается обычно в пределах 18-25 °С. При электролизе с высокими плотностями тока (>5·10 2 А/м 2 ) в электролитах, не содержащих органические добавки (например, при цинковании проволоки, ленты, листов), температуру повышают до 50 °С.

Плотности тока на катоде в неперемешиваемых электролитах составляют не выше 200-300 А/м 2 . При перемешивании электролита сжатым воздухом допустимый верхний предел плотности тока может быть значительно увеличен в зависимости от состава и температуры электролита, вида покрываемых изделий (детали, проволока, лента, листы).

Значительно увеличиваются допустимые плотности тока (до 200-500 А/м 2 ) и улучшается декоративный вид осадков цинка при электролизе с применением ультразвука. Катодные выходы по току колеблются в пределах 95-100% в зависимости от рН, t и iк.

Аноды для цинкования в кислых электролитах изготавливают, как правило, из чистого электролитического цинка (99,8-99,9% Zn), который может содержать не более 0,03% свинца, 0,02% кадмия, 0,002% меди, 0,04% железа и 0,001% олова.

Во всех кислых электролитах аноды растворяются с высоким выходом по току, который при рН-1-2 составляет более 100% вследствие коррозии.

Во избежание загрязнения электролита анодным шламом аноды следует заключать в чехлы из фильтровальной ткани или хлорина. Рекомендуется применять цинк, содержащий 0,05-0,2% магния и 0,25-1% кальция. Аноды из такого цинка в меньшей степени образуют шлам и растворяются с малым выходом по току, благодаря чему электролит более устойчивый.

В последнее время получили распространение литые аноды разных конфигураций: в виде шариков, цилиндриков и др., которые загружают в сетчатые корзины из титана. Применение анодов такой формы позволяет полнее использовать металл и сократить его расход по сравнению с пластинчатыми анодами.

Примерные составы и режим работы кислых электролитов приведены в таблице 2.

Цинкование металла

Для защиты от коррозии сегодня создано большое количество методов. Они направлены на то, чтобы с помощью специальных растворов или веществ на поверхности металлических изделий появлялась тонкая защитная пленка, которая препятствует попаданию на металл кислорода и продуктов, имеющихся в агрессивной среде. Цинкование металлических поверхностей относится к разряду одних из самых действенных методов предотвращения появления коррозийного налета.

Процесс цинкования металла

Цинкование металла представляет собой процедуру нанесения на поверхность металлического изделия тонкого слоя цинка. Данный металл отлично подходит для создания растворов, которые предназначены для защиты от коррозии. Он относится к разряду устойчивых к влиянию агрессивной среды. Данный метод защиты металлических поверхностей от налета ржавчины придает обработанной поверхности:

- прочность и твердость,

- устойчивость к перепадам температур,

- устойчивость к влиянию агрессивной среды,

- более продолжительный срок эксплуатации,

- способность не подвергаться процессу окисления.

Цена цинкования металла

Внимание: Цинкование металлических поверхностей является недорогой процедурой. Цена цинкования металла в нашей стране зависит от его вида и от количества обрабатываемого материала. В среднем цена составляет от 16000 рублей за пять тонн. Эта сумма может достигать 30000 рублей.

Сегодня цинкование является достаточно востребованной процедурой. Ее действие основано на то, что на поверхности металла под воздействием цинкового сплава появляется тонкая пленка, которая полностью покрывает поверхность. Она предотвращает образование на металле кррозии, которая разрушает структуру металла и приводит в негодность металлические изделия.

По действием кислорода и жидких субстанций на поверхности металла появляется коррозийная пленка. Металла становится более пористым и кислород проникает в его глубокие слои, что приводит к разрастанию коррозии. На поверхности железа появляется налет ржавчины, который делает структуру металла более восприимчивой к пропусканию воздуха. Процесс окисления происходит на протяжении длительного времени. Пленка из цинкового сплава не дает возможности кислороду пробраться в глубокие слои металлов. Благодаря этому процесс их окисления становится невозможным.

Технология цинкования металла

Технология цинкования металлов подразумевает полное покрытие пленкой из цинка любых видов металлических изделий. Для данной процедуры требуется специальное оборудование, сделанное из материалов, которые способны противостоять агрессивной среде.

Цинкование металлических поверхностей осуществляется в несколько этапов:

- Подготовительный

На данном этапе происходит работа с материалом. Для этого его сначала обезжиривают и удаляют с поверхности различные загрязнения. После этого осуществляется травление металла при помощи кисло среды. Чаще всего применяется раствор серной кислоты. В результате на металле появляется оксидная пленка. Она необходима для наилучшего сцепления цинка и обрабатываемого металла. После этого устраняются все остатки кислоты, и поверхность тщательно просушивается.

- Процесс нанесения цинкового сплава.

Данный этап подразумевает нанесение на высушенную поверхность металла цинковой пленки. Для этого в ванне расплавляют цинк под действием температуры не менее 450 градусов Цельсия. Только после этого туда погружают металлическое изделие, которое необходимо обработать. Процедура длится несколько минут.

- Просушивание металла.

На этом этапе готовое изделие сушится при комнатной температуре.

В результате процедуры на поверхности металла образуется плотная пленка. Она делает его более прочным и твердым.

Цинкование металлических изделий осуществляется в специализированных ваннах. Они должны быть оснащены устройством для подключения электрического тока при необходимости. Их объем может быть разным. Однако в любой такой ванне может поместиться большое количество мелких металлических изделий для обработки.

Ванны для цинкования делятся на:

- малогабаритные конструкции,

- среднегабаритные конструкции,

- крупногабаритные конструкции.

Виды цинкования металла

В современном мире для обработки металлических поверхностей применяется ци нкование. Оно служит прежде всего для защиты от коррозии. Для разных металлов необходимо использовать разные методы этого процесса. Это обусловлено тем, что не все металлы способны адгезироваться с цинком при определенных условиях.

Основные методы цинкования металла представлены такими способами, как:

Холодное цинкование металла

Этот метод отличается от всех остальных тем, что для него не требуется специальная ванна. Раствор цинкового сплава наносится так же, как и любое лакокрасочное покрытие.

Горячее цинкование металла

Данная процедура заключается в том, что в ванну со сплавом цинка опускается металлическое изделий для обработки. Процесс цинкования при этом происходит под воздействием небольшого нагревания. Это позволяет наносить раствор на поверхность более равномерно.

Гальваническое цинкование металла

Это метод характеризуется тем, что вся процедура происходит под воздействием электрического тока. В раствор электролита опускается металла и подключается электрический ток, подающий небольшое напряжение.

Термодиффузионное цинкование металла

Оно заключается в нанесении на поверхность металла цинкового сплава любой толщины. Она определяется заказчиком. Для процедуру используются специализированные контейнеры.

Таблица 1. Сравнение цинка с другими металлами.

металл серебристо-белого цвета

Температура плавления 650°С. Алюминий устойчив против атмосферной коррозии благодаря образованию на его поверхности плотной окисной пленки. Наиболее важной особенностью алюминия является низкая плотность – 2,7г/см3 против 7,8г/см3 для железа и8,94г/см3 для меди. Имеет хорошую тепло- и электропроводность. Хорошо обрабатывается давлением.

Применяется в электропромышленности для изготовления проводников тока, в пищевой и химической промышленности. Применяется в качестве раскислителя при производстве стали, для алитирования деталей с целью повышения их жаростойкости. В чистом виде применяется редко из-за низкой прочности – 50МПа.

блестящий цветной металл с синеватым оттенком, за удельным весом близкий к железу. Он довольно твердый (на единицу меньше от алмаза), тем не менее, хрупкий.

Он довольно твердый, тем не менее, хрупкий. Температура плавления 1910 °С. Стойкий против окисления в атмосфере и в воде. Азотная кислота его не растворяют. В растворах соляной и серной кислот растворяется постепенно, но более активно в крепкой соляной кислоте. Хром довольно крепкий против стирания.

В чистом виде хром широко используют для декоративного и антикоррозийного покрытия других металлов. В промышленности хром широко используют для изготовления легированных хромистых сталей высокой прочности.

металл красного, в изломе розового цвета

обладает высокой пластичностью и коррозийной стойкостью, высокой электропроводностью и теплопроводностью (100% чистая медь-эталон, то 65%-алюминий, 17%железо), а также стойкостью против атмосферной коррозии

Позволяет использовать ее в качестве кровельного материала ответственных зданий

лёгкий металл серебристо-белого цвета.

имеет высшую температуру плавления, низкую теплопроводность и плохие антифрикционные свойства, но легко куется и штампуется. При нагревании до 500 °С на воздухе он не окисляется, а при высшей температуре на его поверхности образовывается крепкая защитная пленка.

Поэтому из титана и его сплавов изготовляют обшивку сверхзвуковых самолетов, компрессоры реактивных двигателей, в турбо-строении — лопате и диски турбин и т.п.Из листового титана можно изготовить (с применением аргонового сваривания) легкие глушители для автомобилей, которые не ржавеют и не прогорают.

Источник https://zctc.ru/sections/zinc

Источник http://lkmprom.ru/clauses/tekhnologiya/tsinkovanie-metalla-tekhnologiya-i-metody/

Источник