ГОСТ 12828-67Фланцы с выступом или впадиной стальные плоские приварные на Рy от 1 до 25 кгс/см кв

Фланец представляет собой металлический диск (реже плоский квадрат) с несколькими сквозными отверстиями: в центре ‒ для прохода рабочей среды, по краям ‒ для шпилек или болтов. Деталь применяют в промышленности при прокладке трубопроводов для соединения труб, подключения к трубопроводным веткам задвижек, сосудов, резервуаров, фильтров и прочих элементов. Также используют в машиностроении для стыковки частей машин.

Детали поставляются попарно, поскольку пара фланцев с соответствующими геометрическими поверхностями (исполнениями) образует фланцевое соединение. Одну трубодеталь приваривают к одной трубе, вторую ‒ к другой. Между трубодеталями устанавливают прокладку (металлическую или неметаллическую), стягивают болты.

Форму геометрии поверхности фланца

определяет диаметр, температура транспортируемого потока, давление в системе. Государственные стандарты устанавливают 9 видов поверхности.

Фланцевое соединение выступ впадина

Разъемные соединения трубопроводов применяют при необходимости разборки трубопровода для ремонтных целей. К разъемным соединениям относятся соединения трубопроводов при помощи фланцев, соединительных гаек, резьбовое.

Читайте также: Как заменить часть пластиковой трубы. Монтаж пластиковых труб

Фланцевые соединения – простые и довольно надежные, широко распространены при монтаже маслопроводов систем смазки и гидравлики.

В системах жидкой смазки и охлаждения широко применяют фланцы, изготовленные по ГОСТ 1255 – 67 (рис. 15, а), реже фланцы, изготовленные по ГОСТ 12830 – 67 (рис. 15, б). В качестве уплотнительного материала в данных соединениях трубопроводов обычно используют паронит или металлические прокладки из мягкой стали, иногда картон. Герметичность фланцевого соединения достигается за счет прокладки и тщательной обработки торцов фланцев, на которых не должно быть радиальных рисок, глубоких вмятин. Для создания необходимого усилия трения между прокладочным материалом и фланцем на уплотняемой поверхности фланца делают кольцевые канавки, которые заполняются прокладочным материалом во время его сжатия. В качестве прокладочного материала в таких соединениях обычно применяют паронит, картон или стальные зубчатые прокладки.

Рис. 15. Фланцевые соединения

А – соединение при помощи плоских приварных фланцев; б – соединение при помощи фланцев, приваренных встык; в — соединение типа «выступ впадина»; г – соединение типа «шип – паз»; д – соединение с линзовым уплотнением; е – прокладка из мягкой стали

Фланцевые соединения типа «выступ – впадина» и «шип – паз»

В системах гидравлики широко применяют фланцевые соединения типа «выступ – впадина» и «шип – паз» (рис. 15, в г). В качестве уплотнения в этих соединениях применяют обычно мягкую медь. Медные прокладки перед установкой подвергают рекристаллизационному отжигу при температуре 500 – 600° С с последующим охлаждением в воде. К недостаткам соединения типа «выступ – впадина» и «шип – паз» нужно отнести повышенную чувствительность к перекосам осей, соединяемых трубопроводов и недостаточную надежность при работе трубопровода с вибрацией.

Соединение с линзовой прокладкой

Надежную герметизацию трубопровода обеспечивает фланцевое соединение с линзовой прокладкой (рис. 15, д). Герметичность в этом соединении обеспечивается благодаря нажатию конических поверхностей торцов труб на сферическую поверхность прокладки. В этом случае по линии касания линзы с поверхностями труб возникает упругая деформация с образованием упругого пояса касания. По мере увеличения давления в трубопроводе диаметр линзы несколько увеличивается, что приводит к ее заклиниванию между торцами труб, а это увеличивает герметичность соединения. Соединение трубопроводов при помощи линзовой прокладки допускает многократную сборку и разборку соединения без замены линзы. К достоинствам этого соединения нужно отнести и то, что оно допускает некоторые перекосы осей соединяемых труб. Это соединение является самым надежным соединением при работе трубопровода в условиях повышенной вибрации.

При сборке фланцевых соединений применяют болты для трубопроводов с давлением среды, не превышающим 2,2 МПа. При давлении среды свыше 2,2 МПа применяют шпильки.

При ФЛАНЦЕВОМ СОЕДИНЕНИИ фланец корпуса арматуры и соответствующий фланец трубопровода (его называют ответным), между которыми установлена прокладка, стягиваются друг с другом при помощи крепежа – болтов или шпилек с гайками. Усилие затяжки должно быть достаточным для того, чтобы обжать прокладку и создать на контактных поверхностях фланцев удельные давления, необходимые для обеспечения герметичности соединения по отношению к внешней среде.

Конструкция фланца представляет собой, как правило, круглую пластину, в центре которой имеется отверстие с диаметром, близким к DN для прохода среды, а на периферии – отверстия для болтов или шпилек.

На кольцевой площадке между центральным отверстием и отверстиями для крепежа оформляется уплотнительная поверхность, конструкция и размеры которой зависят от типа применяемой прокладки, а также от PN и DN арматуры.

Фланцы, стягиваемые четырьмя болтами или шпильками, на давление не выше 4 МПа могут выполняться квадратными с такими же размерами уплотнительных поверхностей (и, кстати, с такой же прочностью), как и для круглых фланцев.

Описанная конструкция (при правильном её монтаже) создает на обеих присоединительных концах корпуса арматуры прочное и надёжное соединение её с трубопроводом. Арматуру, присоединяемую к трубопроводу при помощи фланцев, называют ФЛАНЦЕВОЙ АРМАТУРОЙ.

Здесь следует заметить, что существуют некоторые конструктивные исполнения шаровых кранов, обратных и дисковых затворов, которые устанавливаются между фланцами трубопровода, хотя сами фланцев для присоединения не имеют.

Читайте также: 3 способа подключения греющего кабеля к сети при обогреве водопровода.

На торцах корпуса такой арматуры оформляются уплотнительные поверхности для установки прокладок. Корпус вместе с прокладками зажимается двумя фланцами трубопровода при помощи длинных шпилек с гайками, которые располагаются вокруг корпуса арматуры. Такую арматуру называют БЕСФЛАНЦЕВОЙ, СТЯЖНОЙ ИЛИ «ВАФЕЛЬНОЙ».

Она дает существенную экономию металла при изготовлении корпусов. Но это возможно лишь при малых габаритных размерах вдоль оси трубопровода и соответствующей конструкции корпуса, близкой по форме к телу вращения.

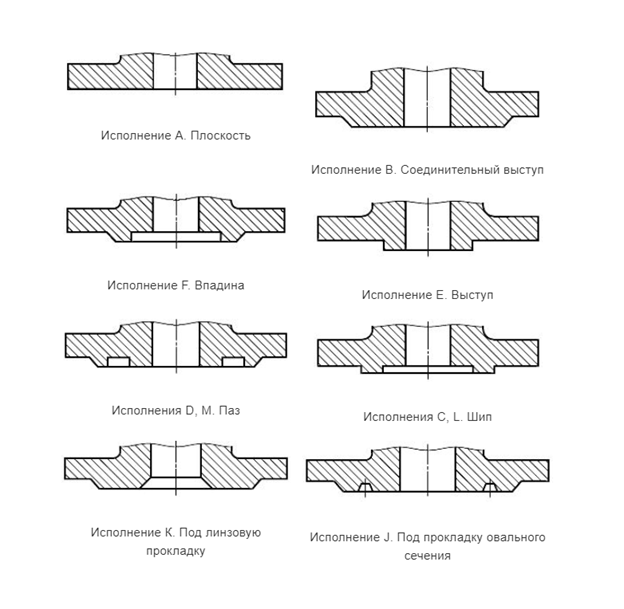

Фланцы арматуры имеют несколько различных конструктивных исполнений уплотнительных поверхностей. Это связано с различными видами применяемых прокладок и с различными конструкциями соединений фланца арматуры с ответным фланцем. Для обеспечения герметичности фланцевого соединения арматура – трубопровод применяются прокладки плоские и фасонного сечения. Плоская прокладка представляет собой кольцо, как правило, вырезанное из листового уплотнительного материала (паронит, фторопласт, картон и др.).

В некоторых случаях применяются также прокладки асбометаллические, в которых мягкая сердцевина помещена в металлическую оболочку.

К прокладкам фасонного сечения относят прокладки из металла ОВАЛЬНЫЕ (сечение в виде овала) и ЛИНЗОВЫЕ (сечение чечевидной формы). Контакт таких прокладок с уплотнительными поверхностями фланцев осуществляется по очень узкому кольцу, что позволяет создать большие удельные давления для обеспечения надежной герметичности соединения. Поэтому такие прокладки при высоких давлениях заслуживают предпочтение по сравнению с прокладками плоскими.

Самые простые по конструкции и изготовлению фланцы – с плоской (без специальной выточки) привалочной поверхностью (её часто называют «зеркало»). Плоская прокладка устанавливается между поверхностями фланцев, образуя так называемое незащищенное соединение. Такое фланцевое соединение применяют обычно при давлениях не более 2,5 МПа.

В арматуре, внутренние поверхности которой имеют защитное покрытие – футеровку из резины, фторопласта, полиэтилена (кроме эмали!), футеровка заходит и на уплотнительные поверхности фланцев, выполняя роль прокладок.

Для арматуры холодильных установок (рабочая среда – аммиак, хладоны с PN 2,5 МПа) и другой арматуры при давлениях от 4 МПа и выше предпочтительнее ФЛАНЦЕВОЕ СОЕДИНЕНИЕ ЗАЩИЩЕННОГО ТИПА.

Во фланце арматуры вокруг проходного отверстия выполняется выточка, а во фланце трубопровода – соответствующий выступ. Такое соединение называется «ВЫСТУП – ВПАДИНА» (или, как говорят монтажники, «папа-мама»). Прокладка помещается в выточке – впадине и после прижатия выступом оказывается защищенной от выдавливания замком по внешней стороне. В таком соединении могут использоваться прокладки не только из листового материала, но и металлические с мягким наполнителем.

Заметим, что иногда выступ делается на фланце арматуры, а впадина на фланце трубопровода. Это допускается стандартом и на характер соединения не влияет.

Для условий эксплуатации с более ответственными требованиями применяют соединения, где на фланце арматуры имеется кольцевой паз, а на ответном фланце – соответствующий кольцевой выступ (шип). Такое соединение называют «ШИП-ПАЗ». Прокладка укладывается в паз, зажимается шипом и оказывается защищенной замком как по внешней, так и по внутренней сторонам. Такой тип соединения позволяет, использовать также прокладки из фторопласта.

Для высоких давлений (начиная от 6,3 МПа) находят применение фланцевые соединения, в которых устанавливаются металлические ПРОКЛАДКИ ЛИНЗОВЫЕ («линзы») или ПРОКЛАДКИ ОВАЛЬНОГО СЕЧЕНИЯ. При этом под линзовую прокладку на кромке выходного отверстия фланца делается конус, а под прокладку овального сечения – кольцевая канавка соответствующего профиля.

Прокладки СНП ASME/ANSI 16.5 LM/LF (LMF) выступ-впадина

| Размеры СНП типа В/VRI для фланцев по ASME/ANSI 16.5 с уплотнительной поверхностью LM/LF (LMF) «выступ-впадина» | ||||||

| Наименование | ДУ | Номинальный проход | Класс давления | d3,(мм) | d2,(мм) | d1,(мм) |

| Прокладки СНП | 15 | 1/2″ | 150÷1500 | 34,9 | 25,4 | 14,3 |

| Прокладки СНП | 20 | 3|4″ | 150÷1500 | 42,9 | 33,3 | 20,6 |

| Прокладки СНП | 25 | 1″ | 150÷1500 | 50,8 | 38,1 | 27,0 |

| Прокладки СНП | 32 | 1 1/4″ | 150÷1500 | 63,5 | 47,6 | 34,9 |

| Прокладки СНП | 40 | 1 1/2″ | 150÷1500 | 73,0 | 54,0 | 41,3 |

| Прокладки СНП | 50 | 2″ | 150÷1500 | 92,1 | 73,0 | 52,4 |

| Прокладки СНП | 65 | 2 1/2″ | 150÷1500 | 104,8 | 85,7 | 63,5 |

| Прокладки СНП | 80 | 3″ | 150÷1500 | 127,0 | 108,0 | 77,8 |

| Прокладки СНП | 100 | 4″ | 150÷1500 | 157,2 | 131,8 | 103,2 |

| Прокладки СНП | 125 | 5″ | 150÷1500 | 185,7 | 160,3 | 128,6 |

| Прокладки СНП | 150 | 6″ | 150÷1500 | 215,9 | 190,5 | 154,0 |

| Прокладки СНП | 200 | 8″ | 150÷1500 | 269,9 | 238,1 | 203,2 |

| Прокладки СНП | 250 | 10″ | 150÷1500 | 323,8 | 285,7 | 254,0 |

| Прокладки СНП | 300 | 12″ | 150÷1500 | 381,0 | 342,9 | 303,2 |

| Прокладки СНП | 350 | 14″ | 150÷1500 | 412,8 | 374,7 | 342,9 |

| Прокладки СНП | 400 | 16″ | 150÷1500 | 469,9 | 425,5 | 393,7 |

| Прокладки СНП | 450 | 18″ | 150÷1500 | 533,4 | 489,0 | 444,5 |

| Прокладки СНП | 500 | 20″ | 150÷1500 | 584,2 | 533,4 | 495,3 |

| Прокладки СНП | 600 | 24″ | 150÷1500 | 692,2 | 641,3 | 596,9 |

Виды соединений трубопроводной арматуры

Выбор трубопроводной арматуры относится к основным вопросам, которые надо решить при комплектации наружных и внутренних инженерных систем. Арматурные изделия подбирают по ряду критериев, включая рабочее давление, температура, диаметр, тип рабочей среды и т.д. Кроме этого, важный параметр арматурного оборудования — способ его присоединения к трубопроводу. От этого критерия зависит сложность монтажа, необходимое оборудование, инструменты для его выполнения, надежность трубопроводной системы, ее стоимость.

При монтаже на уже эксплуатируемую систему вид стыковки арматуры определяются конструкцией трубопровода. Если же трубопроводная сеть только проектируется, то выбор зависит от комплекса критериев. При этом важно знать основные способы присоединения, их конструктивные особенности, преимущества, недостатки. Чаще всего для монтажа используются штуцерные, резьбовые и фланцевые соединения. Кроме этого при комплектации трубопроводных сетей часто применяют приварной метод подключения арматурных устройств.

Фланцевое соединение

К наиболее распространенным видам относится фланцевое соединение арматуры. Его выполняют при помощи фланцев. Это диски или плоские кольца, на которых с заданным интервалом расположены отверстия под крепежные элементы — болты или шпильки. В центре фланца расположено отверстие. Его диаметр соответствует проходному диаметру трубопровода. Обычно применяют приварные фланцы. Один из них приваривается к концу трубы или тройника, через который арматурное устройство подключается к трубопроводу. Второй приваривается непосредственно к патрубку крана, задвижки, вентиля. Для выполнения монтажа необходимо, чтобы оси отверстий под крепежные элементы на обоих дисках совмещались.

Узел соединения состоит из следующих элементов:

- непосредственно фланцевые пластины, которые в зависимости от условий эксплуатации изготавливаются из серого или ковкого чугуна, углеродистой, легированной или нержавеющей стали;

- комплект крепежных элементов — болты или шпильки, гайки, шайбы;

- уплотнительные элементы — используются прокладки из стали, паронита, фторопласта, терморасширенного графита, других материалов.

Для присоединения задвижки, вентиля, клапана или другого устройства к трубопроводу пластины на арматуре и трубе после предварительной закладки уплотнительной прокладки прикладывают друг к другу так, чтобы совместить оси монтажных отверстий. В отверстия вставляют болты или шпильки, выполняют затяжку гаек. В результате формируется устойчивое, надежное соединение, способное выдерживать значительное рабочее давление.

Помимо приварных, могут использоваться свободные фланцы. Они могут монтироваться на приварном кольце или на отбортованной трубе. Приварное кольцо используется, если материал фланца отличен от материала трубы. Часто это вариант применяют при монтаже трубопроводов из меди, алюминиевых сплавов, нержавеющей стали. Свободные фланцы бывают плоские или с буртом. Модели второго типа применяют на трубопроводах, по которым транспортируются агрессивные среды. В этом случае бурт выступает в качестве защиты фланца от неблагоприятных воздействий.

Преимущества и недостатки фланцевых соединений

Основные плюсы присоединения к трубопроводу при помощи фланцевого метода:

- высокий уровень надежности;

- способность выдерживать значительное рабочее давление, температуру;

- высокая степень герметичности стыка, формируемого этим методом;

- возможность многократного демонтажа-монтажа — удобно для замены оборудования, ремонта или обслуживания;

- разнообразие типов конструкции фланцев для работы в разных эксплуатационных условиях.

Благодаря этим плюсам фланцевое присоединение арматуры широко применяется на металлических трубопроводах, в том числе большого диаметра, и работающих под значительным давлением. Такая арматура широко используется в промышленных трубопроводных системах, в энергетике, на магистральных трубопроводах коммунального хозяйства.

К минусам фланцевого подключения относится повышенная материалоемкость. Это увеличивает стоимость, массу, строительные размеры узла сопряжения. Кроме этого, установка фланцев отличается высокой трудоемкостью, требует от исполнителя навыков. Узлы сопряжения требуют периодической подтяжки гаек для поддержания уровня герметичности. Особенно это касается систем, в которых трубы подвергаются температурным колебаниям или вибрационным воздействиям.

Муфтовое соединение

Муфтовое присоединение арматуры к трубопроводу — один из наиболее распространенных способов монтажа. Его используют на трубопроводных системах небольшого проходного диаметра (до Ду 50), которые работают под сравнительно небольшим давлением (до 1,6 МПа). Корпус муфтовой арматуры обычно изготавливается из чугуна, а также из латуни или других сплавов цветных металлов. Принцип, что относится к муфтовой арматуре, состоит в том, что на трубу и на арматуру наносится резьба, а арматурное устройство навинчивается на трубу.

Присоединительный патрубок арматуры обычно выполняется с внутренней резьбой. Снаружи патрубок выполнен в форме шестигранника. Это позволяет навинчивать кран или клапан при помощи гаечного или разводного ключа. Обычно нарезается трубная дюймовая резьба. Применяется мелкий шаг резьбы, высота зубьев которой не зависит от диаметра трубопровода. Для ее формирования используется технология нарезки, накатки или штамповки. Герметизация стыка обеспечивается при помощи льняных прядей или ленты ФУМ (фторопластовый уплотнительный материал). Благодаря этому обеспечивается защита от протечек.

Арматура может иметь патрубки с внутренней резьбой с двух сторон. Также выпускаются модели, в которых с одной из сторон применяется патрубок с внутренней резьбой, а на другой — с наружной. Для присоединения к этому патрубку обычно используют накидную гайку.

Преимущества и характерные недостатки муфтовой резьбы

Основными плюсами арматуры с резьбой можно назвать такие достоинства:

- простой монтаж, который не требует применения дополнительного крепежа — шпилек, болтов, гаек;

- благодаря мелкому шагу резьбы и дополнительному уплотнению муфтовое сопряжение при следовании технологии монтажа обеспечивает высокую степень герметичности, которая сохраняется постоянно;

- резьбовые фитинги не требуют прокручивания труб при монтаже, поскольку навинчивание выполняется с двух сторон;

- значительный срок службы узлов муфтового соединения;

- минимальное увеличение строительных размеров за счет особенностей конструкции муфты;

- возможность многократной сборки-разборки, что упрощает обслуживание или ремонт системы.

Минус муфтового присоединения арматуры состоит в необходимости приложения повышенного физического усилия при навинчивании. При недостаточной квалификации исполнителя во время монтажа могут быть допущены ошибки, которые приведут к возникновению протечки из-за некачественной герметизации резьбового присоединения. Муфта не подходит для трубопроводов большого диаметра. Кроме этого, этот тип присоединения нельзя применять на тонкостенных трубах, поскольку нарезка резьбы значительно уменьшает прочность. Если на трубе отсутствует резьба, ее придется нарезать специальным инструментом. Это требует достаточной квалификации мастера.

Арматура с муфтовым присоединением к трубопроводу широко применяется в бытовых трубопроводных системах, включая сети холодного, горячего водоснабжения, отопления. Это шаровые краны, клапаны, вентили, другие виды арматурных устройств.

Штуцерное соединение

Штуцерное соединение — специальный вид, разработанный для установки запорной, запорно-регулирующей арматуры на трубопроводы малых диаметров (до Ду 5). При таких размерах использовать традиционный муфтовый способ присоединения не получается, поэтому приходится находить дополнительные технические решения. Таким решением будет установка штуцера. Особенность штуцерного соединения состоит в том, что присоединительный штуцер арматурного оборудования, на котором нарезана наружная резьба, притягивается накидной гайкой (американкой) к трубе.

Это наименее распространенный тип присоединения, который обычно служит в сферах узкой специализации. В том числе штуцерное соединение используют при монтаже лабораторных трубопроводных систем с трубами малого диаметра. Также этот способ применяют для монтажа от основной трубы отводов на контрольно-измерительные и учетные приборы, термостаты, другое дополнительное оборудование.

Приварное соединение

Запорно-регулирующие устройства этой группы делают из разных марок углеродистой или нержавеющей стали. Она имеет патрубки под приварку с гладкой поверхностью. Диаметр патрубка соответствует диаметру трубопровода, к которому выполняется подключение. Для монтажа необходимо совместить торец патрубка с торцом конца трубы. Потом стык обваривается по всей длине окружности.

Плюсы и минусы приварного присоединения

Сварной метод отличается такими основными плюсами:

- полная герметичность сопряжения;

- высокая надежность, отличные параметры прочности соединения, что позволяет использовать его для монтажа на ответственных участках и на трубопроводах высокого давления;

- выполнение монтажа без дополнительных конструктивных и крепежных элементов;

- малая материалоемкость — нет дополнительного увеличения веса и стоимости конструкции.

Основной минус состоит в необходимости выполнения сварных работ. Это осложняет монтаж, поскольку требует привлечения сварщика и сварочного оборудования. При нарушении технологии сварки страдает прочность и герметичность шва, что приводит к аварии. Кроме этого, соединение выполняется неразъемным. Для демонтажа вентиля или крана придется его срезать, что не позволяет далее использовать устройство.

Что такое фланец задвижки

Процесс монтажа не занимает много времени (если соблюдать правильную последовательность работ), но от него зависит то, насколько эксплуатация магистрали будет безопасной и безаварийной.

Из чего состоит задвижка?

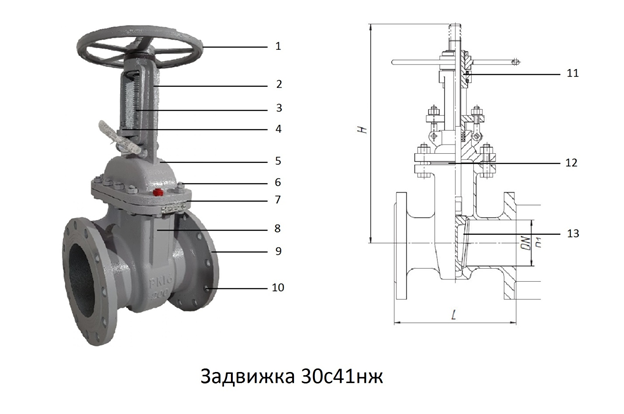

Рассмотрим по элементам модель 30с41нж.

На рисунке представлена стальная задвижка, уплотнительные поверхности клина которой выполнены из нержавеющей стали.

- 1 – штурвал;

- 2 – бугельный узел;

- 3 – шпиндель;

- 4 – откидной болт сальникового узла;

- 5 – крышка;

- 6 – болт фланца;

- 7 – фланцевое соединение корпуса и крышки;

- 8 – корпус;

- 9 – фланец присоединительного патрубка;

- 10 – отверстие для крепление фланца к трубопроводу;

- 11 – ходовая гайка;

- 12 – уплотнительная прокладка фланца;

- 13 – клин затвора;

- H – строительная высота;

- L – строительная длинна;

- DN – диаметр условного прохода.

Маркировка этой модели обозначает (в соответствии с таблицей фигур):

- 30 – задвижка;

- с – корпус, крышка и штурвал отлиты из стали;

- 41 – регистрационный номер модели в справочнике;

- нж – уплотнительные поверхности затвора из нержавеющей коррозионно-стойкой стали.

На рисунке 1 изображена задвижка, укомплектованная двумя парами фланцев. Одна пара соединяет корпус и крышку, а вторая – патрубки с трубопроводом. Фланцевое соединение с трубопроводом также уплотняется прокладкой.

Для чего нужен фланец?

Фланец – это плоский крепежный элемент, служащий для прочного и герметичного соединения. В зависимости от назначения, он может быть квадратным или круглым.

Для трубопроводной арматуры применяются круглые фланцы, торцевые плоскости которых изготавливают определенной формы со специальными проточками. За счет формы и наличия проточек, определяются эксплуатационные характеристики задвижки.

К примеру, 30с41нж предназначена для работы в температурном режиме до +425 0 C, с максимальным давлением до 16 атмосфер. Фланцы этой модели должны обеспечивать нормальную работу задвижки в этих диапазонах.

Фланцевое соединение в задвижке используется в 2 местах:

- корпус и крышка;

- патрубки.

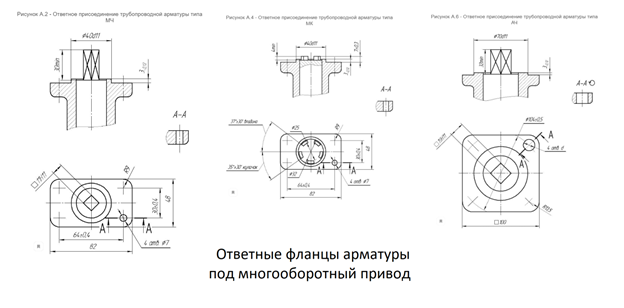

Также фланец устанавливают на задвижки с электрическим приводом вращательного действия (под электропривод). Номер по таблице фигур таких моделей дополняется цифрой 9. Например, 30с941нж, 30с964нж, 30с927нж, 30ч906бр.

Фланец в этом случае является переходной площадкой. Он может быть как круглой, так и квадратной формы.

Для точного совпадения проточек на плоскости и соприкосновения ответных фланцев, их изготавливают по стандартам, принятым на государственном уровне (ГОСТы, ОСТы, ИСО).

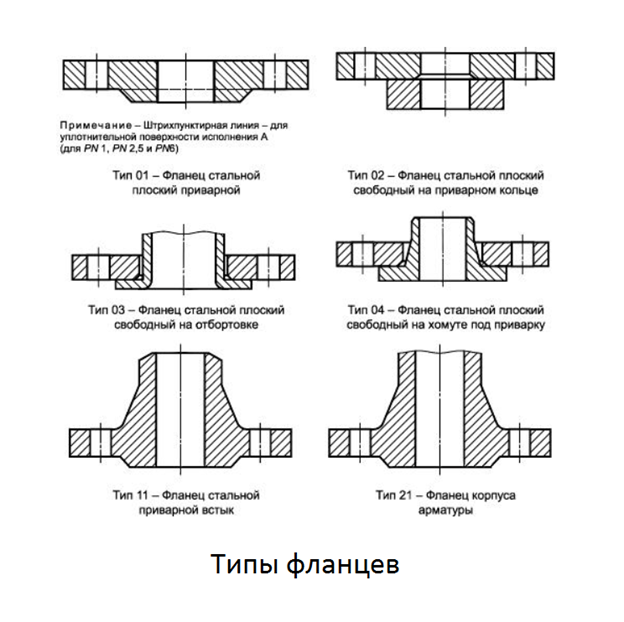

Типы фланцев

Для нужд трубопроводной отрасли разработаны отдельные стандарты, регламентирующие:

- присоединительные размеры;

- типы;

и исполнения уплотнителей (металл по металлу) фланцев.

При изготовлении литых задвижек (30ч39р), их корпуса комплектуются фланцем 21 типа (отливаются в одной форме с корпусом). 21 тип применяется исключительно для корпусных деталей. Отдельно такие фланцы не делают.

Также фланцы отличаются уплотнительными поверхностями.

Для каждого типа уплотнителя применяют разные прокладки. Например, для типов А, B, F, E используют резиновую или паронитовую прокладку. А вот для типов L и M применяют фторопластовые прокладки.

Фторопласт – содержащие фтор полимеры. Одним из разновидностей фторопласта является тефлон.

Фланцы подвида K и J применяют с линзовой и прокладкой овального сечения соответственно.

Выбор типа фланцевого соединения зависит от параметров рабочей среды (тип среды, температура и давление). Дело в том, что от уплотнителя зависит степень герметичности задвижки.

Методы изготовления фланцев

Металлургические заводы применяют несколько способов изготовления фланцев.

1. Штампование в закрытом штампе.

2. Ковка с укладкой на кольцо.

3. Электрошлаковая отливка.

Также применяют плазменную вырезку из цельного листа и производство из колец раскатных. Для фланцевого соединения с диаметром условного прохода до 700мм используют штамповку. Для магистралей большего диаметра – электрошлаковая отливка или резка из колец раскатных.

Электрошлаковая отливка – литье в форму с использованием защиты расплава от воздуха. В качестве защитного слоя применяют шлаковую ванну, через которую (для нагрева) проходит электроток.

Фланцы стальных задвижек могут изготавливать и отдельно от корпусных деталей по одному из типов (в строгом соответствии с ГОСТом 33259-2015). Их отливают из сталей, марок 20Л, 25Л и 35Л. Для арматуры, выполненной из нержавеющей стали, фланцы отливают из сплавов AISI 304.

После отливки, заготовки обрабатывают на станках. Поэтапно производят:

- выравнивание поверхности стыка с ответным фланцем (шабрение);

- выточку паза, шипа, выступа или впадины на токарном станке;

- сверление отверстий;

- снятие фасок с кромок отверстий, внутренней и наружной окружности заготовки (фрезерование).

После окончательной обработки, фланец подвергают ультразвуковому контролю и контролю на шероховатость поверхности.

Для задвижки 30ч6бр, корпус которой отлит из чугуна, фланцевое соединение изготавливают аналогичным способом (литье). Дело в том, что чугун – хрупкий металл, который не любит резких перепадов температуры. Поэтому сварочные работы стараются минимизировать.

При необходимости приварки чугунного фланца, свариваемые поверхности предварительно нагревают. После окончания сварки, принимают меры по защите шва от резкого перепада температуры (быстрого охлаждения).

Фланцевое крепление привода

Установка электропривода на арматуру позволяет дистанционно управлять работой трубопроводной магистрали. Кроме того, такие задвижки включают в диспетчерское управление. Это значит, что участки трубопроводной магистрали делят на посты, управление которыми производят с единого диспетчерского пульта.

Электроприводом комплектуют чугунную задвижку 30ч6бр. В маркировке при этом добавляется цифра «9» – 30ч906бр.

Обозначение «бр» указывает на материал уплотнительных колец затвора. Бр – латунь ЛС59-1. Эксплуатационные показатели для латунного уплотнителя:

- давление условное – 10 атмосфер (1 Мпа);

- максимальная температура рабочей среды – +225 0 С.

Чугунные фланцы корпуса делают соответствующего эксплуатационным показателям типа.

А вот фланцевое соединение электропривода со шпинделем регламентируется другими нормативными документами, нежели корпусных деталей. Для переходной площадки с многооборотным приводом – стандарт ИСО 5210; для неполноповоротных – ИСО 5211.

Многооборотный привод – вал совершает минимум один полный оборот. Такой привод способен работать при нагрузке на ось.

Неполноповоротный – вал вращается менее чем на один оборот. В этом случае осевая нагрузка не допускается.

Присоединительные размеры арматуры и вращательных приводов регламентируются ГОСТом 55510-2013. Для многооборотных – типы от F07 до F40. Для неполноповоротных – F03 — F60.

Тип ответного присоединения арматуры зависит от модели задвижки, диаметра ее условного прохода и характеристик рабочей среды.

Эксплуатация фланцевого соединения

Фланцевый крепеж универсален. Арматуру, присоединенную к трубе таким методом, в любой момент можно демонтировать для проведения обслуживания. А вот еще какие достоинства у этого крепления.

1. Время установки арматуры на трубу сокращается (по сравнению с приварным соединением).

2. При установке в строго горизонтальном или вертикальном положении не нужно использовать дополнительное оборудование, так как фланцевое соединение имеет проточки «шип-паз».

3. Разборная конструкция позволяет менять прокладку неограниченное количество раз.

4. При заклинивании затвора в нижнем положении, крышку легко можно снять и провести восстановительные работы.

5. Быстрая замена арматуры после ее износа.

Единственный минус фланцевого крепления – при его затяжке надо использовать динамометрический ключ с выставлением необходимого крутящего момента.

Можно затянуть и без ключа. Но тогда нет гарантии, что работник дотянет болты, либо наоборот – произойдет перетяжка с возможной деформацией поверхностей и болтов.

Правила монтажа

Для долговечной и бесперебойной работы задвижки, укомплектованной фланцевым соединением к трубе, надо правильно установить ее. Для этого, соблюдаем следующие рекомендации.

1. Перед монтажом проверьте комплектность фланцевого соединения. Проверяется соответствие болтов, шайб и гаек, а также ответного фланца.

2. Задвижку надо подвешивать за присоединительные патрубки.

3. Подвод задвижки к трубе осуществлять без соударений, плавно.

4. Установку всех болтов производить без затяжки.

5. После установки болтов, затяжку производить динамометрическим ключом «крест-накрест».

6. По окончании монтажа провести гидравлические испытания.

При проведении гидравлических испытаний проверяют фланцевое соединение корпуса с крышкой, а также патрубков с магистралью. Давление в системе при испытаниях должно соответствовать 1,1 PN (110% от указанного в паспорте номинального давления ).

В процессе эксплуатации фланцевое соединение надо периодически (устанавливается владельцем) осматривать. При появлении течи, надо затянуть болты. Если устранить течь не удалось, тогда задвижка демонтируется, а прокладку фланца меняют на новую.

Источник https://remmachserp.ru/montazh/ispolnenie-flancev.html

Источник https://idraopt.ru/vidyi-soedinenij-truboprovodnoj-armaturyi

Источник https://tehtepla.ru/blog/zadvizhki-/chto-takoe-flanets-zadvizhki-/