Цинкование по ГОСТ

Северо-Западный Центр Металлообработки проводит цинкование по ГОСТ. Гарантируем строгое соответствие. На нашем производстве вы смело можете заказать изготовление и/или обработку продукции. Квалифицированный штат персонала имеет солидный багаж опыта, что позволяет быстро и точно выполнять четко сформулированные задачи согласно ГОСТу.

Мы нацелены на взаимовыгодное, долговременное сотрудничество.

Для заказа цинкования, пожалуйста, оставляйте заявку любым удобным для Вас способом!

С помощью заявки через форму ниже, по электронной почте Infoszcm@yandex.ru или контактному телефону +7 (812) 649-94-36. Специалисты Северо-Западного Центра Металлообработки грамотно проконсультируют Вас по всем возникшим вопросам.

Цинкование покрытий по ГОСТу

В чертежах часто можно встретить аббревиатуры: ц6хр, ц9хр, ц12хр, ц15хр, ц18хр, бцв, прм, фос и прочие. Порой это вводит несведущих людей в легкое недоумение. Но после расшифровки все становится куда как понятнее. Разберем пример «ц6хр»:

- ц – цинкование, все предельно ясно;

- цифра – обозначает толщину слоя в микрометрах, в данном случае составляет 6 мкм;

- хр – указывает на необходимость хроматирования;

- бцв – может встречаться вместо «хр», расшифровывается как «бесцветный», нужна бесцветная пассивация;

- фос – фосфатирование;

- прм – пропитка маслом.

Как видите – ничего сложного. Мы работаем со всеми перечисленными видами нанесения. Наши специалисты готовы проконсультировать всех желающих, принять заказы.

ц6

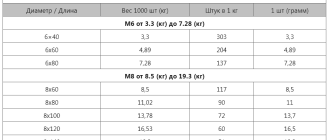

Покрытие ц6, и разновидности ц6 хр, бцв, прм, фос – весьма часто встречаемый вид обработки. В основном применяется для покрытия крепежа, где не нужен слишком толстый защитный слой. Например, в крепеже домашней мебели. И действительно, а зачем там большой слой? То-то и оно, на каждую нужду свой подход.

ц9

Покрытие ц9 и все вариации: ц9 хр, бцв, прм, фос – не слишком отличается от своего предшественника, но дело любит точность, а отличие составляет три микрометра. Да, в большинстве случаев на практике эта разница абсолютно не играет принципиального значения. Немного возрастает срок службы.

ц12

Покрытие ц12, как и прочие может исполняться в виде: ц12 хр, бцв, прм, фос. Еще один вид, опять же не имеющий принципиальных отличий от собратьев, кроме толщины нанесения. Что снова несет в себе пролонгацию срока эксплуатации. Чем тоньше слой, тем ненадежней покрытие. Но двенадцать микрометров – это уже достаточно большая цифра. Можно смело покрывать изделия, на которые оказывается прямое влияние дождя, к примеру – заборы, столбы и прочие.

ц15

Покрытие ц15 хр, бцв, прм, фос – хотел бы я сказать Вам, что это что-то кардинально новое и интересное – ан нет, просто еще более плотный слой цинкования. Находит свое применение практически повсеместно, другое дело, что избыточный запас не является рациональным решением в некоторых случаях. Взять хоть внутренние крепежные элементы электротехники, к примеру…

ц18

Покрытие ц18 хр, бцв, прм, фос – солидное покрытие, впрочем, для действительно крупных и серьезных объектов (таких как трубопроводы и иные крупные металлоконструкции) нужны куда более толстые слои. И не стоит забывать, да, порой разница в 3-6 микрометров не играет никакой значимой роли, но точное следование инструкциям чертежа, ГОСТа – все равно остается крайне важной деталью. Хоть порой это и является бюрократией. Ведь даже если один элемент поврежден – под угрозой может быть вся конструкция.

Осуществляем следующие работы:

- нанесение по ГОСТ 9.306 85;

- холодное цинкование по ГОСТ.

Оставляйте заявки через форму отправки ниже, или же по электронной почте, контактному телефону. Наши специалисты обработают заказ качественно и быстро.

Завод ООО «СЗЦМ» осуществляет качественное производство конвейерного оборудования:

- Конвейерные ролики.

- Рольганги.

- Роликоопоры.

- Прочее конвейерное оборудование.

Приводной барабан

Приводные, неприводные и футерованные барабаны.

ГОСТ Р 50575-93, ИСО 7989-88 Проволока стальная. Требования к цинковому покрытию и методы испытания покрытия

Горячее цинкование – это метод покрытия поверхности металлического изделия слоем цинка, уступающий по своей популярности только гальванической технологии оцинковки. Между тем по стоимости выполнения, а также по долговечности формируемых цинковых покрытий данный способ превосходит электрохимическое цинкование.

Результаты испытаний болтов с различной оцинковкой в растворе соляной кислоты

Ознакомиться с требованиями ГОСТ к горячим цинковым покрытиям можно, скачав документ в формате pdf по ссылке ниже.

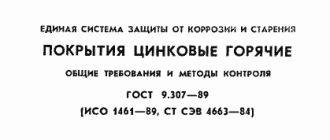

ГОСТ 9.307-89 Единая система защиты от коррозии и старения. Покрытия цинковые горячие. Общие требования и методы контроля

Зачем металлические изделия подвергают цинкованию

Цинкование предполагает, что на поверхность металлического изделия наносится слой цинка, толщина которого может находиться в интервале 40–65 мкм. За счет такого покрытия обеспечивается не только барьерная, но и электрохимическая защита металла от коррозии. Оцинкование, которое можно выполнять по разным технологиям, используется преимущественно по отношению к стали.

Читайте также: Основные характеристики светофильтров хамелеон

Горячее цинкование металла, если сравнивать его с другими технологиями, отличается оптимальным сочетанием доступной стоимости технологического процесса с высокими защитными свойствами получаемого цинкового слоя. Нанесенное методом горячего цинкования покрытие даже при эксплуатации изделия в самых неблагоприятных условиях способно прослужить не менее 65–70 лет, полностью сохранив свои защитные свойства.

Положение цинка в электрохимическом ряду металлов

Цинкование металла, цинкование ГОСТ, гальваническое цинкование

ООО «Армметалл» оказывает услуги по цинкованию металлопроката, труб, цинкованию деталей трубопроводов, металлоконструкций, сетки и других различных металлических изделий несколькоми методами: горячим

,

гальваническим

,

холодным

.

Как Вам уже известно металл во взоимодействии с окружающей средой подвергается коррозии (ржавлению), в результате чего это приводит к его разрушению. Человечество несет большие финасовые убытки из-за коррозии мостов, металлоконструкций, судов, трубопроводов и других металлоизделий. Коррозию металла невозможно остановить, но ее можно значительно замедлить. Еще в древности люди пытались защитить металл, покрывая его жиром или маслом. В настоящее время самым эффктивным методом защиты от коррозии считается цинкование — нанесение цинка или его сплава на металл, защищий его от ржавления на срок от 30 до 50 лет.

Существует несколько способов:

Один из самых простых и распространенных методов. Еще в 1742 году французский химик-физик Поль Жак Малуэн первый в своем докладе описал метод погружения железа в ванну с горячим цинком.

Горячее цинкование состоит из нескольких этапов. Подготовка металла — изделие подвергается пескоструйной или дробеструйной обработке (очистка от налета или въевшейся ржавчины), после чего метал обезжиривается или травится, в дальнейшем изделие промывается от остатков металлических частиц и кислот. Окончательный этап подготовки поверхности — погружение детали в ванну в раствор, состоящий из солей амония и солей цинка — флюсование, в результате чего образуется равномерный слой пленки, который защищает металл от окисления. От подготовки поверхности зависит равномерность нанесения цинка и его срок службы.

После подготовки поверхности металл следует просушить при температуре 100-120 градусов по Цельсию, это позволит избавиться от влаги на поверхности изделия.

И, наконец, деталь подлежит цинкованию. На специальном оборудовании конструкция погружается в керамическую ванну с расплавленным цинком, температура варьируется от 440 до 460 градусов Цельсия. Скорость погружения зависит от размера цинкуемой детали.

Заключительный этап — охлаждение — после извлечения детали ее нужно охладить в воде или на воздухе.

Контроль качества осуществляется по ГОСТу 9.307-89 (цинкование гост).

- Гальваническое цинкование

Представляет собой электрохимический процесс: в ванну с электролитом погружается цинковые пластины и цинкуемые изделия, которые подключаются к источнику тока. В результате подачи тока пластины растворяется и цинк оседает на поверхности деталей, образуя цинковое покрытие. При таком способе образуется равномерная толщина покрытия цинка от 5 до 20 мкм. Внешний вид покрытия может иметь несколько оттенков: бесцветный, голубой, радужный (желтый). Гальваника применяется для цинкования крепежей, метизов, тонкостенных труб и других малогаборитных изделий, так как толщина изделия не изменяется.

Применяется как альтернатива горячего цинкования, но в отличии от него, технология более проста и экономичнее. Холодный метод чаще применяется для металлоконструкций и крупногаборитных изделий, так как размеры изделия не позволяют сделать это методом погружения в ванну.

Холодное цинкование — нанесение цинконасыщенного жидкого состава (до 98% цинка) на потготовленную поверхность металла, любым лакокрасочным способом (распылением, валиком, кисточкой). В дальнейшем изделие подвергается сушке. Покрытие можно наносить при температуре от — 15 до + 40 градусов Цельсия, средний срок защиты от коррозии 10-20 лет.

Читайте также: Хотите купить станок для сварки сетки в России?

Из вышеописанных методов цинкования нельзя выделить наиболее эффективный способ — каждый вид имеет свои достоинства и недостатки в разных областях применения металла.

По всем вопросам Вы можете проконсультироваться у наших специалистов по телефону.

Преимущества метода

Горячее цинкование металлоконструкций при сравнении с другими технологиями имеет ряд весомых преимуществ.

- Подвергаться обработке по данной технологии могут даже детали, отличающиеся высокой сложностью геометрической формы. В частности, такую технологию активно используют для обработки труб.

- Поврежденные в результате механического воздействия участки цинкового покрытия могут самовосстанавливаться, причем происходить это может без постороннего вмешательства.

- По сравнению с другими способами оцинковки, метод горячего цинкования позволяет сформировать покрытие, устойчивость которого при взаимодействии с жидкими средами выше в 6 раз. Именно по этой причине такую технологию и применяют для обработки труб и различных емкостей.

- Горячая оцинковка позволяет эффективно устранять многие дефекты обрабатываемой поверхности, такие как раковины, поры и др.

- Эксплуатация труб и других метизов, которые покрыты цинком по данной технологии, требует минимальных финансовых затрат. Их поверхности, в частности, не требуют регулярной окраски, так как уже надежно защищены от воздействия негативных факторов внешней среды. Это очень актуально для труб, которые эксплуатируются в труднодоступных местах (в стенах, под землей и т.д.).

Сравнение стоимости и работоспособности горячеоцинкованной стали с другими методами защиты

Как выполняется горячее цинкование

Выделяют два этапа горячего цинкования:

- Обрабатываемую поверхность тщательно подготавливают к процедуре.

- Изделие погружают в емкость с расплавленным цинком, в результате чего оно буквально обволакивается данным металлом.

Все нюансы выполнения такой технологической операции регламентирует ГОСТ 9.307-89.

Технологический цикл цинкования

Технология горячего цинкования требует тщательного подхода к выполнению всех ее этапов. Чтобы понять их суть и назначение, каждый из них стоит рассмотреть подробнее.

Подготовка металлического изделия к процедуре

ГОСТ указывает, что поверхность, которую необходимо подвергнуть горячему цинкованию, должна быть тщательно подготовлена. Такая подготовка состоит из нескольких процедур:

- механической обработки;

- обезжиривания;

- промывки;

- травления;

- промывки после травления;

- флюсования;

- просушки.

При помощи механической обработки с поверхности удаляются загрязнения, продукты окисления, следы ржавчины, а также шлаковые включения. ГОСТ также предписывает, что острые углы и кромки, имеющиеся на изделии, должны быть скруглены, что также решается на этапе механической обработки. Для выполнения механической обработки в производственных условиях используются пескоструйные установки.

Обезжиривание металлоизделий в растворе ортофосфорной кислоты

Обезжиривание, которое выполняется при температуре около 75°, необходимо выполнять перед горячим цинкованием для того, чтобы улучшить адгезию формируемого защитного слоя с цинкуемым изделием. Присутствие на обрабатываемой поверхности жировых и масляных пятен может привести к тому, что на таких участках цинковое покрытие будет иметь неравномерную толщину или даже отслаиваться.

Выполняют обезжиривание при помощи специальных химических реагентов, список которых приводит соответствующий ГОСТ. Их остатки впоследствии должны быть полностью удалены с поверхности изделия, для чего его подвергают промывке.

Промывочные емкости для длинномерных изделий

ГОСТ также указывает, что на трубах или других изделиях, подвергаемых горячему цинкованию, не должно быть окисленных участков, а также старого цинкового покрытия, если оно наносилось ранее. Для того чтобы выполнить эти требования, обрабатываемую поверхность подвергают травлению. С этой целью обычно используется раствор соляной кислоты. Выполняют такую процедуру при комнатной температуре (22–24°), а концентрацию раствора кислоты выбирают в зависимости от того, насколько сильно поверхность загрязнена окислами и следами коррозии.

Читайте также: Газопламенный метод нанесения покрытий

Как правило, для выполнения травления используют растворы, в которых содержится 140–200 граммов кислоты на 1 литр. При выполнении травления раствор кислоты может сильно повредить обрабатываемую поверхность. Чтобы такого не происходило, а также чтобы минимизировать выделение водорода из травильного раствора, в него вводят специальные вещества, которые называются ингибиторами. Как и после обезжиривания, после травления изделие необходимо тщательно промыть, чтобы удалить остатки использованных химических веществ.

Подготовленные к оцинковке изделия

Флюсование перед горячим цинкованием, технология которого предусматривает тщательную подготовку обрабатываемой детали, позволяет решить сразу две важных задачи: предотвратить процесс окисления и улучшить адгезию наносимого покрытия с основным металлом. В процессе флюсования, выполняемого при температуре 60°, на обрабатываемую поверхность наносится тонкий слой флюса, содержащегося в специальном растворе. В качестве флюса, как правило, используются хлориды аммония и цинка. Их смешивают с водой в соотношении 500 граммов на литр, чтобы приготовить раствор для флюсования. При выполнении флюсования очень важно следить за такими параметрами используемого раствора, как содержание железа, плотность и кислотность. Если концентрация железа в растворе превышена, в него вводят перекись водорода, которая способствует образованию солей железа, выпадающих в осадок.

Любой цех горячего цинкования в обязательном порядке должен быть оснащен термическими печами, в которых обрабатываемое изделие просушивают после выполнения флюсования. Такая термическая обработка позволяет не только удалить остатки жидкости, которая ухудшает качество готового цинкового покрытия, но и нагреть деталь до температуры 100°, что дает возможность снизить затраты на осуществление основной технологической операции.

Требования к анодному покрытию по ГОСТ 9.303-84

Стандарт ГОСТ 9.303-84 устанавливает общие требования к выбору металлических и неметаллических покрытий деталей и сборочных единиц, которые наносят химическим, электрохимическим и горячим (олово и его сплавы) способами, в том числе, к анодно-окисным покрытиям алюминия.

Нумерация пунктов – по ГОСТ 9.303-84.

Требования к основному металлу

11. Общие требования к основному металлу и покрытиям должны соответствовать ГОСТ 9.301-86. Операции технологических процессов получения покрытий электрохимическим и химическим способами установлены ГОСТ 9.305-84.

Анодирование отверстий и каналов

13. Поверхность в глухих и (или) узких отверстиях, мелких каналах, зазорах и щелях деталей, где электрохимические покрытия по ГОСТ 9.301-86 могут отсутствовать, должна быть защищена от коррозии смазками, лакокрасочными покрытиями и т.п.

Анодирование сварных швов

15. На деталях со сварными швами, которые выполнены газовой электродуговой сваркой, и на детали, имеющие паяные соединения, допускается наносить электрохимические и химические покрытия при условии непрерывности и герметичности сварного или паяного шва по всему периметру, исключающих затекание электролита в зазоры или поры.

Увеличение размеров деталей при анодировании

17.1.1. При анодировании размеры деталей увеличиваются примерно на 0,5 толщины покрытия (на сторону).

Влияние чистоты поверхности алюминия на качество анодирования

17.1.2. Качество анодно-окисного покрытия повышается с улучшением чистоты обработки поверхности деталей.

Наполнение анодного покрытия

17.1.3. Анодно-окисные покрытия, применяющиеся для защиты от коррозии, подвергаются наполнению в растворе бихромата калия, бихромата натрия или в воде в зависимости от их назначения. Эти покрытия являются хорошей основой для нанесения лакокрасочных покрытий, клеев, герметиков и т. п. Для придания деталям декоративного вида анодно-окисные покрытия перед наполнением окрашивают адсорбционным способом в растворах различных красителей или электрохимическим способом в растворах солей металлов.

Зеркальное анодирование алюминия

17.1.4. Для получения на анодированных деталях из алюминиевых сплавов зеркального блеска рекомендуется предварительно полировать поверхность. Отражательная способность анодированного алюминия и его сплавов уменьшается в следующем порядке: А99, А97, А7, А6, АД1, АМг1, АМг3, АД31, АД33.

Твердое анодирование

17.1.5. Твердые анодно-окисные покрытия с толщиной 20-100 мкм являются износостойкими (особенно при использовании смазок), а также обладают тепло- и электроизоляционными свойствами. Детали с твердыми анодно-окисными покрытиями могут подвергаться механической обработке.

Растрескивание анодного покрытия при нагреве выше 100 ºС

17.1.6. Анодно-окисные покрытия имеют пористое строение, не электропроводны, хрупки и склонны к растрескиванию при нагреве выше 100 ºС или деформациях.

Повышение шероховатости поверхности при анодировании

17.1.7. При сернокислом анодировании шероховатость поверхности увеличивается на два класса; хромовокислое анодирование в меньшей степени отражается на шероховатости поверхности. при назначении анодно-окисных покрытий следует учитывать их влияние на механические свойства основного металла. Влияние анодно-окисных покрытий возрастает с увеличением их толщины и зависит от состава сплава.

Анодирование в хромовой кислоте

17.1.8. Анодирование в хромовой кислоте обычно применяется для защиты от коррозии деталей из алюминиевых сплавов, содержащих не более 5 % меди, главным образом, для деталей 5-6 квалитетов (1-2 класса точности).

Электроизоляционное анодирование

17.1.9. Покрытие Ан.Окс.эиз наносят для придания поверхности деталей из алюминия и алюминиевых сплавов электроизоляционных свойств.

17.1.10. При электроизоляционном анодировании рекомендуется применять щавелевокислый электролит. Покрытие обеспечивает стабильные электроизоляционные свойства после пропитки или нанесения соответствующих лакокрасочных материалов; при пропитке толщина материала увеличивается на 3-7 мкм, при нанесении лакокрасочного покрытия – до 80 мкм. Сопротивление покрытия пробою возрастает с увеличением его толщины, уменьшением пористости и повышением качества исходной поверхности.

Царапины, риски, вмятины, острые кромки снижают электроизоляционные свойства покрытия.

После пропитки покрытия электроизоляционным лаком сопротивление пробою зависит, главным образом, от толщины покрытия и мало зависит от состава алюминиевых сплавов и технологического процесса анодирования.

17.1.11. Покрытие Ан.Окс.эмт рекомендуется для деталей из низколегированных деформируемых алюминиевых сплавов с целю придания им декоративного вида.

Анодирование дюралюминов

17.1.12. Для деталей, изготовленных из сплавов, содержащих более 5 % меди, не рекомендуется применять покрытия Ан.Окс.хром и Ан.Окс.тв.

17.1.13. Для деталей, изготовленных из сплавов, содержащих более 3 % меди, не рекомендуется применять покрытия Ан.Окс.эмт и Ан.Окс.эиз.

Твердость анодного покрытия

17.1.14. Анодно-окисное покрытие обладает прочным сцеплением с основным металлом; обладает более низкой теплопроводностью, чем основной металл; стойко к механическому износу. Микротвердость на сплавах марок Д1, Д16, В95, Ак6, АК8 составляет 1960-2450 МПа (200-250 кгс); на сплавах марок А5, А7, А99, АД1, АМг2, АМг3, АМг5, АМг6, АМц, АВ – 2940-4900 МПа (300-500 кгс).

Читайте также: Каким средством намертво склеить пластмассу

Эти материалы представлены только для ознакомления с ГОСТ 9.303-84. Для профессионального применения необходимо использовать полный, желательно, актуализированный в органе стандартизации, текст стандарта.

Источник https://xn--g1aknv.com/uslugi/cinkovanie/cinkovanie-po-gost/

Источник https://nwjs.ru/obrabotka/gost-cinkovoe-pokrytie-2.html

Источник