Состояние и перспективы литейного производства России

Литейное производство является основной базой машиностроительного комплекса и его развитие зависит от темпов развития машиностроения в целом.

На XI Съезде литейщиков России в Екатеринбурге в сентябре 2013 года был остро поставлен вопрос о состоянии литейной отрасли, которое неразрывно связано с развитием машиностроения.

Производство российского литья за годы реформирования сократилось в 4,5 раза с 18,5 млн. тонн до 4,2 млн. тонн и имеет тенденцию к понижению ниже 4,0 млн. тонн в 2013. Число литейных производств сократилось почти в три раза с 3500 до 1250 предприятий. Ликвидировано 10 научно-исследовательских институтов литейного производства.

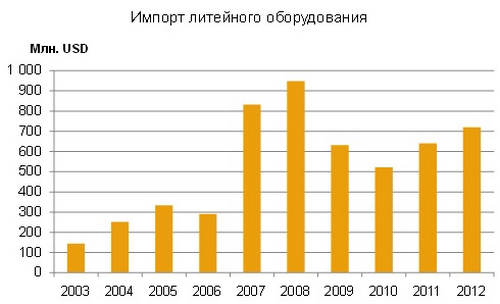

Экспорт литья незначителен, экспорт литейного оборудования практически отсутствует. Вместе с тем, импорт литейного оборудования в том числе для литейных цехов металлургических заводов за 10 лет с 2003 года увеличился почти в 9 раз, превысив 1.0 млрд. ам. дол. в 2012 году.

Необходимы неотложные меры по возрождению российского литейного производства, для чего нужно объединение усилий литейных предприятий, машиностроительной отрасли, научного потенциала при реальной поддержке государственных организаций и финансовых институтов развития в рамках частно–государственного партнёрства.

Анализу состояния российского литейного производства посвящена статья Президента ассоциации литейщиков России проф. Диброва И.А.

Выступление на ХI Съезде литейщиков в Екатеринбурге 16-19 сентября 2013

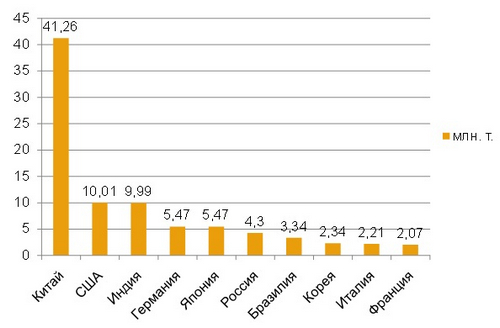

Рис.1. Выпуск отливок по странам в 2011 г.

Литейное производство России является основной базой машиностроительного комплекса и его развитие зависит от темпов развития машиностроения в целом. Перспективы развития литейного производства определяются потребностью в литых заготовок, их динамикой производства, авторитетом литейных технологий и конкурентной способностью среди развитых зарубежных стран.

Рассмотрим состояние литейного производства России.

В 2011 в мире было произведено 98,6 млн. тонн отливок из черных и цветных сплавов, в том числе в России 4,3 млн.т, что составляет 4,36%

Выпуск отливок по странам приведен на рис. 1, из которого видно, что лидирующее место в производстве отливок занимает Китай, который сегодня производит около половины мирового выпуска литых заготовок.

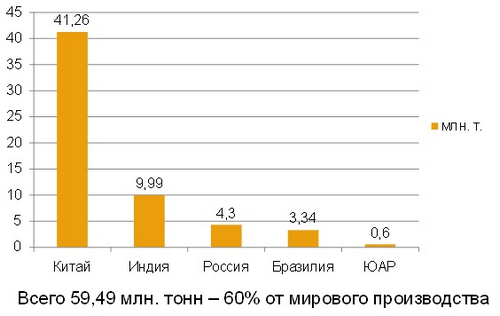

Рис.2. Выпуск литья в странах BRICS в 2011 г.

Россия занимает 6-е место после Китая, США , Индии, Германии и Японии.

Выпуск литья в странах BRICS в 2011 г. составил 59,49 млн. тонн, что составляет 60% мирового производства (рис. 2). Россия среди стран BRICS занимает третье место и производит 8,22% от выпуска литья этими странами.

Литейное производство в России занимает лидирующее положение среди таких заготовительных баз машиностроения, как сварка и кузница. Коэффициент использования металла (от 75 до 95%). С другой стороны, литейное производство является наиболее наукоемким, энергоемким и материалоемким производством. Для производства 1 тонны отливок требуется переплавка 1,2-1,7 тонн металлических шихтовых материалов, ферросплавов и флюсов, переработка и подготовка 3-5 тонн формовочных песков (при литье в песчано-глинистые формы), 3-4 кг связующих материалов (при литье в формы из ХТС ) и красок. В себестоимости литья энергетические затраты и топливо составляют 50-60%, стоимость материалов 30-35%.

Рис.3. Объемы производства отливок в России с 1990 по 2012 гг.г.

Динамика производства отливок в России с 1990 по 2012 гг. приведена на рис. 3. Наиболее высокие объемы производства отливок были в 1985 г. и составляли 18,5 млн. тонн. После этого начался резкий спад производства, связанный с нарушением общих принципов кооперации машиностроительной продукции между республиками СССР , приватизацией и ликвидацией предприятий. Только в Москве закрылись около 20 предприятий, в том числе АМО “ ЗИЛ ”, заводы “Станколит”, “Динамо”, завод им. Войкова, на которых производили около 500 тыс. тонн литья. С 2001 по 2008 гг. производство отливок стабилизировалось на уровне 7 млн. тонн. В дальнейшем спад производства отливок связан с экономическим кризисом, сокращением квалифицированных кадров, в первую очередь, пенсионеров, закрытием предприятий. В последние годы производство отливок из черных и цветных сплавов стабилизировалось на уровне 4,2 – 4,4 млн. тонн.

ХI Съезд Литейщиков России в Екатеринбурге 16-19 сентября 2013 г.

Общее число литейных предприятий в России составляет около 1250, которые производят отливки, оборудование, сопутствующие материалы.

Выпуск отливок на одного работающего в 2012 г. составил около 14,3 тонн в год.

В литейном производстве машиностроения и металлургии (по экспертной оценке) занято около 300 тыс. человек, в том числе 90% рабочих, 9,8% инженерных и 0,2% научных работников.

Основное количество литейных предприятий в России (78%) составляют небольшие литейные цехи с объемом выпуска до 5000 тонн литья в год.

Данные по мощностям, объемам выпуска и числу работающих в литейных цехах, по имеющимся у ассоциации сведениям, приведен в табл. 1.

Таблица 1. Анализ состояния производств России по мощностям, объемам выпуска и числу работающих

| № | Объем выпуска отливок (т в год) | Кол-во работающих человек | Кол-во предприятий | % | Примечания |

|---|---|---|---|---|---|

| 1 | 50000-100000 | 2000-3000 | 12 | 1 | Литейные цехи автозаводов, энергомашиностроения, оборонный комплекс |

| 2 | 10000-50000 | 500-2000 | 84 | 6,7 | Литейные цехи крупных машиностроительных заводов |

| 3 | 5000-10000 | 200-500 | 180 | 14,4 | Цехи машиностроительных заводов и отдельные цехи |

| 4 | 1000-5000 | 50-200 | 430 | 34,4 | Цехи машиностроительных предприятий |

| 5 | Менее 1000 | 50-100 | 544 | 43,5 | Мелкие цехи различного назначения |

По технологическим процессам производство отливок распределяется следующим образом:

Таблица 2. Производство отливок по технологическим процессам, %

| 1. Литье в сырые песчано-глинистые формы | 46,0 |

| 2. Литье в разовые формы из ХТС | 32,0 |

| 3. Литье в кокиль | 5,0 |

| 4. Литье под давлением | 8,0 |

| 5. Центробежное литье | 5,0 |

| 6. Литье в оболочковые формы | 0,5 |

| 7. Литье по выплавляемым моделям | 1,5 |

| 8. Литье по газифицируемым моделям | 0,8 |

| 9. Непрерывное литье | 0,8 |

| 10. Другие технологии литья | 0,4 |

78 % отливок производятся на механизированных линиях и машинах и вручную. Уровень автоматизации и механизации литейного производства России представлен в табл. 3.

Таблица 3. Уровень автоматизации и механизации литейного производства

| Тип оборудования | Производство отливок, % |

|---|---|

| На автоматических и полуавтоматических линиях | 22 |

| На механизированных линиях и машинах | 66 |

| Вручную | 12 |

В настоящее время экспорт отливок составляет 30 тыс. тонн в год в такие страны, как Германия, Англия, Франция, Израиль, Швеция, Норвегия, Финляндия, импорт составляет около 70 тыс. тонн.

Объемы производства отливок существенно зависят от объемов производства отечественного литейного оборудования для собственных нужд и поставки на экспорт.

Ряд основных производителей литейного оборудования в России сохранили и расширили свою специализацию, однако они не удовлетворяют потребность литейных цехов и заводов. В России не производится следующее оборудование:

- автоматические и механизированные линии для изготовления безопочных форм из песчано-глинистых и холоднотвердеющих смесей;

- машины для изготовления форм из песчано-глинистых смесей с размером опок от 400х500мм до 1200х1500мм;

- машины для изготовления литейных стержней по горячей и холодной оснастке;

- оборудование для покраски литейных форм;

- кокильные машины;

- машины для литья под низким давлением;

- машины для центробежного литья;

- индукционные печи средней частоты емкостью более 10 тонн для выплавки чугуна и стали;

- смесители периодического и непрерывного действия для приготовления холоднотвердеющих смесей производительностью более 10 тонн/час;

- оборудование для регенерации холоднотвердеющих смесей производительностью более 10 тонн/час.

Производится неполная гамма машин для литья под высоким давлением.

Парк литейного оборудования за последние 5 лет обновляется незначительно, его средний возраст 28 лет.

Рис.4. Динамика импорта литейного оборудования с 2003 по 2012 гг.

В связи с этим ожидается, что в ближайшие 5-10 лет недостающее оборудование будет закупаться у зарубежных фирм Германии, Италии, США , Японии, Турции, Дании, Англии, Чехии, Франции и др.

Оценим рынок импортного оборудования.

Динамика импорта литейного оборудования в Россию с 2003 по 2012 гг. (млн. дол. США ) представлена на рис.4.

В 2012 г. импорт оборудования, запасных частей и приспособлений для литейного и смежных производств из всех стран мира составил около 705 млн. дол. США . Динамика импорта литейного оборудования со всех стран мира с 2007 по 2012 гг. (млн. дол. США ) представлена в табл. 4.

Таблица 4. Динамика импорта литейного оборудования с 2007 по 2012 гг.

| 2007 | 2008 | 2009 | 2010 | 2011 | 2012 |

| 833,1 | 948,1 | 632,2 | 499,15 | 676,24 | 1081,5 |

Наиболее высокие объемы поставок литейного оборудования в Россию из всех стран мира до 2012 г. были в 2008 г., но в 2012 г. объем поставок оборудования вырос и составил более 1 млрд. дол. США . Поставки только литейного оборудования составляют 720 млн. долларов США , на остальные 259,5 млн. дол. США в Россию поставлены отливки, изложницы, поддоны, различные приспособления и приборы, в том числе для литейных цехов металлургического производства. Поставки литейного оборудования из ведущих стран мира за три последних года (2010-2012 гг.) представлена в табл. 5 (млн. дол. США ).

Таблица 5. Поставки литейного оборудования из ведущих стран мира за 2010-2012 гг.

| № | Страна | Поставка оборудования (млн. дол. США ) |

|---|---|---|

| 1. | Германия | 521,96 |

| 2. | Италия | 246,26 |

| 3. | Китай | 175,73 |

| 4. | США | 83,41 |

| 5. | Великобритания | 48,2 |

| 6. | Турция | 39,4 |

| 7. | Франция | 31,91 |

Из табл.5 видно, что литейное оборудование в основном поставляется из Германии и Италии. В целом, из зарубежных стран закупается 72% литейного оборудования. Поэтому производство отливок для изготовления отечественного оборудования сокращается.

Несмотря на низкий уровень объемов производства отливок в последние годы многие заводы проводят реконструкцию литейного производства на базе новых технологических процессов и материалов, перспективного оборудования.

Основной целью реконструкции является расширение объемов производства, повышение качества продукции, отвечающего современным требованиям заказчика, улучшение экологической ситуации и условий труда. При проведении реконструкции требуется глубокое изучение рынка сбыта продукции, анализ современных технологических процессов, оборудования и материалов, разработка оптимальной технологической планировки и расстановки оборудования, разработка рабочего проекта. Для технологического и рабочего проектирования нужны квалифицированные специалисты. К сожалению, сегодня в России ограниченное количество организаций, способных полностью взять на себя технологическое и рабочее проектирование цеха или участка. Поэтому создаются творческие группы специалистов и организаций, выполняющих данного рода работы.

За последние 3 года реконструировалось полностью или частично более 90 литейных цехов и участков.

Реконструкция цехов и заводов осуществляется на базе механизированных линиях, заменяя ручной труд. Только за последние 4 года (2008-2012 гг.) в литейных цехах установлено 25 автоматизированных и механизированных линий для изготовления литейных форм.

Внедрение перспективных технологий

Для получения чугуна и стали перспективными являются технологические процессы плавки в индукционных и дуговых электропечах, обеспечивающих стабильно заданный химсостав и температуру нагрева расплава для проведения эффективной внепечной обработки.

Для выплавки литейных сплавов перспективными являются:

Для плавки чугуна:

- Индукционные тигельные печи средней частоты емкостью до 10-15 тонн. Такие печи производят отечественные фирмы: ООО “ РЭЛТЕК ”, Екатеринбург, ОАО “Электротерм-93”, г. Саратов, ОАО “Новозыбковский завод электротермического оборудования”, ООО “Курай”, г. Уфа, ЗАО НПП “Институт Электротехнологий”, Екатеринбург, ООО “ СОДРУЖЕСТВО ” и другие,

а также иностранные фирмы АВР , Юнкер (Германия), “Индуктотерм”, “Аякс” ( США ), “ ЭГЕС ”, Турция, которые нашли наиболее широкое распространение в России; - Дуговые печи постоянного тока производства ОАО “Сибэлектротерм”, г. Новосибирск, ООО “ НТФ “ ЭКТА ”, Москва, ООО “ НТФ “Комтерм”, Москва.

Для выплавки чугуна более технологически гибкими являются индукционные тигельные печи средней частоты.

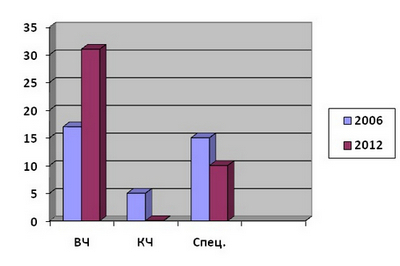

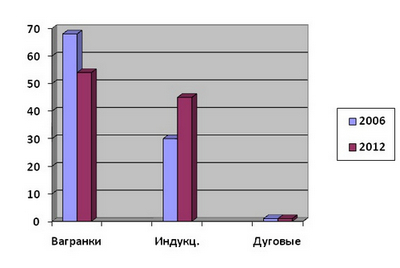

Рис.5. Увеличение объемов производства чугуна, выплавленного в индукционных печах (%)

К сожалению, в последние годы не проводятся работы по совершенствованию технологии ваграночной плавки чугуна,. Нет, и ранее не было, в России серийного производства вагранок. В связи с этим все работающие вагранки изготовлены кустарным способом без подогрева дутья и качественной очистки отходящих газов от пыли и вредных составляющих. Газовые вагранки не нашли должного распространения в нашей стране вследствие отсутствия ее надежной конструкции и применяются лишь для получения низких марок чугуна.

На рис.5 представлены данные об увеличении объемов производства отливок из чугуна, выплавленного в индукционных печах, и уменьшении объемов производства отливок из ваграночного чугуна.

Производство отливок из различных типов чугуна в 2012 г. представлено в табл. 6.

Таблица 6. Производство отливок из различных типов чугуна в 2012 г.

| Тип чугуна | тыс. тонн / % |

|---|---|

| Всего из чугуна | 2960/100 |

| в том числе: | |

| из серого чугуна | 1780/60 |

| из высокопрочного чугуна | 900/31 |

| из специальных легированных чугунов | 280/9 |

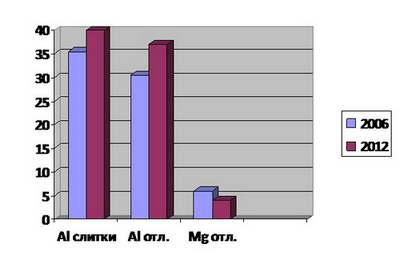

Рис.6. Рост объемов производства отливок из алюминиевых и магниевых сплавов (%)

Увеличение объемов выплавки в индукционных печах чугуна с низким содержанием серы позволило повысить производство отливок из высокопрочного чугуна с шаровидной и вермикулярной формой графита. В период с 2006 по 2012 гг. выпуск отливок из высокопрочного чугуна с шаровидной формой графита вырос на 12 % (рис.6) за счет снижения производства отливок из серого и специального чугунов и стали.

Для плавки стали:

- Дуговые электропечи переменного и постоянного тока, индукционные печи средней и повышенной частоты.

Производство отливок из различных типов стали в 2012 г. Представлено в табл. 7.

Таблица 7. Производство отливок из стали

| Тип стали | тыс. тонн / % |

|---|---|

| Всего из стали | 640 /100 |

| в том числе: | |

| из углеродистой стали | 420 /66 |

| из легированной | 220/34 |

Для плавки цветных сплавов:

- Электрические индукционные, дуговые и печи сопротивления, газовые и мазутные печи.

Производство отливок из цветных сплавов в 2012 г. представлено в табл. 8.

Таблица 8. Производство отливок из цветных сплавов

| Тип сплава | тыс. тонн/% |

|---|---|

| Всего из цветных сплавов | 400/100 |

| в том числе: | |

| из алюминиевых сплавов (включая слитки) | 308/77 |

| из магниевых сплавов | 16/4 |

| из медных сплавов | 60/15 |

| из цинковых сплавов | 8/2 |

| из других сплавов | 8/2 |

В последние годы наблюдался рост производства отливок из алюминиевых и магниевых сплавов, которые в ряде случаев заменяют

Производство фасонных отливок в России из алюминиевых сплавов различными методами представлено в табл. 9.

Таблица 9. Производство фасонных отливок из алюминиевых сплавов различными методами

| № | Всеми способами | 160 тыс. тонн |

|---|---|---|

| 1 | литьем под высоким давлением | 46% |

| 2 | литьем под низким давлением | 32% |

| 3 | литьем в кокиль | 8% |

| 4 | литьем в землю | 14% |

В настоящее время развитие производства высококачественных отливок на базе современных технологических процессов в различных отраслях машиностроения осуществляется неравномерно. Наиболее высокие объемы производства отливок наблюдаются в транспортном (автомобильном, железнодорожном и коммунальном) машиностроении, тяжелом и энергетическом машиностроении и оборонной промышленности.

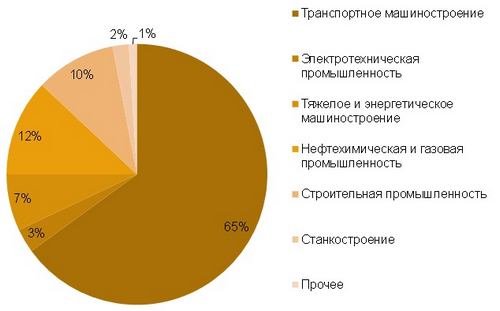

Рис.7. Производство отливок по отраслям в 2012 г.

Объемы производства отливок по отраслям представлены на рис. 7

Анализ динамики производства отливок и отечественного литейного оборудования за последние 10 лет не позволяет определить перспективы развития литейного производства на ближайшие годы. Увеличение объемов производства отливок из черных и цветных сплавов не предвидится, так как продолжается политика и практика закупки машиностроительной продукции за рубежом. Также продолжается тенденция увеличения закупок литья за рубежом. Потребность отечественной промышленности в литых заготовках снижается. Литые заготовки не конкурентоспособны на мировом рынке по причине их высокой себестоимости и по показателю «цена-качество» мы уступаем развитым зарубежным странам.

Новые литейные технологии в последние годы не разрабатываются, так как 10 научно-исследовательских институтов, занимающиеся литейным производством ликвидированы системой приватизации. Научными исследованиями занимаются только литейные кафедры ВУЗ ов, основной задачей которых является подготовка молодых специалистов. Основное количество кафедр не оснащено современными приборами и оборудованием. Координация научной деятельности в России отсутствует. Количество научных работников за последние 15 лет сократилось с 8 до 0,2% от всех работающих в литейном производстве. Нарушена связь науки с производством, отраслевая наука отсутствует.

В существующих условиях для дальнейшего развития литейного производства, реконструкции старых литейных цехов и строительства новых на базе новых технологических процессов и современного экологически чистого оборудования большую роль играет информационная деятельность, которую проводит Российская ассоциация литейщиков. Ассоциация регулярно организовывает научно-технические специализированные конференции, один раз в 2 года проводится съезд литейщиков и выставка с участием зарубежных специалистов, кроме того, организовывает поездки специалистов на международные выставки по литейному производству и литейные заводы зарубежных стран с целью ознакомления с инновационными техническими решениями и обмена опытом. Выпускает ежемесячно научно-технический журнал «Литейщик России».

Необходимо отметить, что наряду со стабилизацией объемов производства отливок в последние 4 года качество литья значительно повысилось, увеличилась размерная точность и, соответственно, уменьшилась их масса, повысились прочностные и эксплуатационные характеристики, улучшился товарный вид.

Значительно улучшилась технологическая оснащенность ряда предприятий, за последние 15 лет около 350 предприятий провели реконструкцию, которая сдерживается отсутствием оборотных средств на многих предприятий.

Надеемся, что совместная деятельность литейных предприятий с научными и общественными организациями при поддержке Правительства РФ позволит осуществлять дальнейшее развитие литейного производства России.

- Тэги:

- промышленное развитие,

- промышленность

Дибров И.А.

Профессор, д.т.н., Президент Российской ассоциации литейщиков, Заместитель Генерального директора ОАО «НИИЛИТМАШ», Заслуженный металлург РФ, Главный редактор журнала «Литейщик России»

© 2010 — 2023, Вестник «ЮНИДО в России». Все права защищены.

ГОСТ 10580-2006 Оборудование технологическое для литейного производства. Общие технические условия

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-97 «Межгосударственная система стандартизации. Стандарты межгосударственные правила и рекомендации по межгосударственной стандартизации. Порядок разработки, принятия, применения, обновления и отмены»

Сведения о стандарте

1 ПОДГОТОВЛЕН Всероссийским научно-исследовательским институтом стандартизации и сертификации в машиностроении (ФГУП «ВНИИНМАШ») и ОАО «Научно-исследовательский институт литейных машин, материалов и технологий» (ОАО «НИИЛИТМАШ», Межгосударственным техническим комитетом по стандартизации МТК 252 «Литейное производство»

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол № 30 от 7 декабря 2006 г.)

За принятие проголосовали:

Краткое наименование страны по МК(ИСО 3166) 004-97

Код страны по МК (ИСО 3166) 004-97

Сокращенное наименование органа государственного управления строительством

KG

Федеральное агентство по техническому регулированию и метрологии

4 Приказом Федерального агентства по техническому регулированию и метрологии от 4 сентября 2007 г. № 233-ст межгосударственный стандарт ГОСТ 10580-2006 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2008 г.

6 ПЕРЕИЗДАНИЕ. Июль 2009 г.

Информация о введении в действие (прекращении действия) настоящего стандарта публикуется в указателе «Национальные стандарты».

Информация об изменениях к настоящему стандарту публикуется в указателе (каталоге) «Национальные стандарты», а текст изменений — в информационных указателях «Национальные стандарты». В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе «Национальные стандарты»

ГОСТ 10580-2006

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ОБОРУДОВАНИЕ ТЕХНОЛОГИЧЕСКОЕ ДЛЯ ЛИТЕЙНОГО ПРОИЗВОДСТВА

Общие технические условия

Technological foundry equipment.

General specifications

Дата введения — 2008-01-01

1 Область применения

Настоящий стандарт распространяется на технологическое оборудование для литейного производства, предназначенное для изготовления отливок из черных и цветных металлов и сплавов.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие межгосударственные стандарты:

ГОСТ 4.90-83 Система показателей качества продукции. Оборудование технологическое для литейного производства. Номенклатура показателей

ГОСТ 9.014-78 Единая система защиты от коррозии и старения материалов и изделий. Временная противокоррозионная защита. Общие требования

ГОСТ 9.104-79 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Групповые условия эксплуатации

ГОСТ 9.303-84 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Общие требования к выбору

ГОСТ 9.306-85 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Обозначения

ГОСТ 9.402-2004 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Подготовка металлических поверхностей к окрашиванию

ГОСТ 12.0.002-2003* Система стандартов безопасности труда. Термины и определения

ГОСТ 12.1.003-83 Система стандартов безопасности труда Шум. Общие требования безопасности

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.010-76 Система стандартов безопасности труда. Взрывобезопасность. Общие требования

ГОСТ 12.1.012-2004 Система стандартов безопасности труда. Вибрационная безопасность. Общие требования

ГОСТ 12.1.019-79 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ 12.1.030-81 Система стандартов безопасности труда. Электробезопасность. Защитное заземление, зануление

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.2.007.0-75 Система стандартов безопасности труда. Изделия электротехнические. Общие требования безопасности

ГОСТ 12.2.007.1-75 Система стандартов безопасности труда. Машины электрические вращающиеся. Требования безопасности

ГОСТ 12.2.007.2-75 Система стандартов безопасности труда. Трансформаторы силовые и реакторы электрические. Требования безопасности

ГОСТ 12.2.007.6-93** Система стандартов безопасности труда. Аппараты электрические коммутационные на напряжение до 1000 В. Требования безопасности

ГОСТ 12.2.007.8-75 Система стандартов безопасности труда. Устройства электросварочные для плазменной обработки. Требования безопасности

ГОСТ 12.2.007.9-93 (МЭК 519-1-84) Система стандартов безопасности труда. Безопасность электротермического оборудования. Часть 1. Общие требования

ГОСТ 12.2.007.10-87 Система стандартов безопасности труда. Установки, генераторы и нагреватели индукционные для электротермии, установки и генераторы ультразвуковые. Требования безопасности

ГОСТ 12.2.007.11-75 Система стандартов безопасности труда. Преобразователи электронные полупроводниковые. Требования безопасности

ГОСТ 12.2.007.12-2004*** Система стандартов безопасности труда. Источники тока химические. Требования безопасности

ГОСТ 12.2.007.13-2000 Система стандартов безопасности труда. Лампы электрические. Требования безопасности

ГОСТ 12.2.007.14-75 Система стандартов безопасности труда. Кабели и кабельная арматура. Требования безопасности

ГОСТ 12.2.040-79 * 4 Система стандартов безопасности труда. Гидроприводы объемные и системы смазочные. Общие требования безопасности к конструкции

ГОСТ 12.2.046.0-2004 Оборудование технологическое для литейного производства. Требования безопасности

ГОСТ 12.2.049-80 Система стандартов безопасности труда. Оборудование производственное. Общие эргономические требования

ГОСТ 12.2.064-81 Система стандартов безопасности труда. Органы управления производственным оборудованием. Общие требования безопасности

ГОСТ 12.2.086-83 * 4 Система стандартов безопасности труда. Гидроприводы объемные и системы смазочные. Общие требования безопасности к монтажу, испытаниям и эксплуатации

ГОСТ 12.2.101-84 * 5 Система стандартов безопасности труда. Пневмоприводы. Общие требования безопасности к конструкции

ГОСТ 12.3.001-85 * 5 Система стандартов безопасности труда. Пневмоприводы. Общие требования безопасности к монтажу, испытаниям и эксплуатации

ГОСТ 12.4.026-76 * 6 Система стандартов безопасности труда. Цвета сигнальные и знаки безопасности

ГОСТ 12.4.040-78 Система стандартов безопасности труда. Органы управления производственным оборудованием. Обозначения

ГОСТ 17.1.3.13-86 Охрана природы. Гидросфера. Общие требования к охране поверхностных вод от загрязнения

ГОСТ 17.2.3.02-78 Охрана природы. Атмосфера. Правила установления допустимых выбросов вредных веществ промышленными предприятиями

ГОСТ ЕН 1070-2003 Безопасность оборудования. Термины и определения

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 8909-75 Опоки литейные цельнолитые стальные и чугунные. Технические требования

ГОСТ 9569-2006 Бумага парафинированная. Технические условия

ГОСТ 10354-82 Пленка полиэтиленовая. Технические условия

ГОСТ 12448-80 Гидроприводы объемные, пневмоприводы и смазочные системы. Номинальные вместимости

ГОСТ 12969-67 Таблички для машин и приборов. Технические требования

ГОСТ 12970-67 Таблички круглые для машин и приборов. Размеры

ГОСТ 12971-67 Таблички прямоугольные для машин и приборов. Размеры

ГОСТ 14192-96 Маркировка грузов

ГОСТ 14254-96 (МЭК 529-89) Степени защиты, обеспечиваемые оболочками (код IP )

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирование в части воздействия климатических факторов внешней среды

ГОСТ 15846-2002 Продукция, отправляемая в районы Крайнего Севера и приравненные к ним местности. Упаковка, маркировка, транспортирование и хранение

ГОСТ 16770-86 Баки для объемных гидроприводов и смазочных систем. Общие технические требования

ГОСТ 17411-91 Гидроприводы объемные. Общие технические требования

ГОСТ 18111-93 Оборудование технологическое для литейного производства. Термины и определения

ГОСТ 18460-91 Пневмоприводы. Общие технические требвоания

ГОСТ 21021-2000 Устройства числового программного управления. Общие технические условия

ГОСТ 21752-76 Система «человек — машина». Маховики управления и штурвалы. Общие эргономические требования

ГОСТ 21753-76 Система «человек — машина». Рычаги управления. Общие эргономические требования

ГОСТ 21829-76 Система «человек — машина». Кодирование зрительной информации. Общие эргономические требования

ГОСТ 22133-86 Покрытия лакокрасочные металлорежущего, кузнечно-прессового, литейного и деревообрабатывающего оборудования. Общие требования

ГОСТ 22483-77 Жилы токопроводящие медные и алюминиевые для кабелей, проводов и шнуров. Основные параметры. Технические требования

ГОСТ 22613-77 Система «человек — машина». Выключатели и переключатели поворотные. Общие эргономические требования

ГОСТ 22614-77 Система «человек — машина» Выключатели и переключатели клавишные и кнопочные. Общие эргономические требования

ГОСТ 22615-77 Система «человек- машина». Выключатели и переключатели типа тумблер. Общие эргономические требования

ГОСТ 22789-94 (МЭК 439-1-85)* 7 Устройства комплектные низковольтные. Общие технические требования и методы испытания

ГОСТ 23000-78 Система «человек — машина». Пульты управления. Общие эргономические требования

ГОСТ 23170-78 Упаковка для изделий машиностроения. Общие требования

ГОСТ 24634-81 Ящики деревянные для продукции, поставляемой для экспорта. Общие технические условия

ГОСТ 24705-2004 (ИСО 724:1993) Основные нормы взаимозаменяемости. Резьба метрическая для приборостроения. Основные размеры

ГОСТ 25347-82 Основные нормы взаимозаменяемости. Единая система допусков и посадок. Поля допусков и рекомендуемые посадки

ГОСТ 25348-82 Основные нормы взаимозаменяемости. Единая система допусков и посадок. Ряды допусков, основных отклонений и поля допусков для размеров свыше 3150 мм

ГОСТ 26583-85 Система технического обслуживания и ремонта технологического оборудования машиностроительных предприятий. Металлорежущее, кузнечно-прессовое, литейное и деревообрабатывающее оборудование. Порядок разработки и правила составления руководств по эксплуатации и ремонтных документов

ГОСТ 27884-93 Оборудование литейное. Ряды главных параметров

ГОСТ 30893.1-2002 (ИСО 2768-1-89) Основные нормы взаимозаменяемости. Общие допуски. Предельные отклонения линейных и угловых размеров с неуказанными допусками

ГОСТ 30893.2-2002 (ИСО 2768-2-89) Основные нормы взаимозаменяемости. Общие допуски. Допуски формы и расположения поверхностей, не указанные индивидуально

ГОСТ 31277-2002 (ИСО 3746-95)* 8 Шум машин. Определение уровней звуковой мощности источников шума по звуковому давлению. Ориентировочный метод с использованием измерительной поверхности над звукоотражающей плоскостью

ГОСТ 31169-2003 (ИСО 11202-1995) Шум машин. Измерениеуровней звукового давления излучения на рабочем месте и в других контрольных точках. Ориентировочный метод измерений на месте установки

ГОСТ МЭК 60204-1-2002* 9 Безопасность машин. Электрооборудование машин и механизмов. Часть 1. Общие требования

* На территории Российской Федерации действует ГОСТ 12.0.002-80.

* 4 На территории Российской Федерации действует ГОСТ Р 52543-2006 (ЕН 982:1996).

* 5 На территории Российской Федерации действует ГОСТ Р 52869-2007.

* 6 На территории Российской Федерации действует ГОСТ Р 12.4.026-2001.

* 7 На территории Российской Федерации действует ГОСТ Р 51321.1-2007 (МЭК 60439-1:2004).

* 9 На территории Российской Федерации действует ГОСТ Р МЭК 60204-1-2007.

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов по указателю «Национальные стандарты», составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

3.1 литейное оборудование; ЛО: Машины, автоматы, установки, плавильные печи, заливочные устройства, механизмы, манипуляторы, роботы, средства транспортирования и системы управления, предназначенные для изготовления отливок.

3.2 безопасность литейного оборудования: Способность оборудования выполнять свои функции, а также иметь возможность транспортирования, сборки, демонтажа и утилизации без риска для здоровья или травматизма.

3.3 показатели назначения: Показатели, характеризующие свойства продукции, которые определяют ее основные функции.

4 Классификация

4.1 По технологическому признаку ЛО подразделяют на следующие группы:

— оборудование для подготовки материалов и приготовления смесей;

— оборудование для изготовления форм и стержней;

— оборудование для выбивки форм и стержней;

— оборудование для обрубки и зачистки отливок;

— оборудование для зачистки отливок;

— оборудование для литья в оболочковые формы;

— оборудование для литья по выплавляемым и выжигаемым моделям;

— оборудование для литья под давлением;

— оборудование для литья в кокиль;

— оборудование для центробежного литья;

— оборудование для непрерывного и полунепрерывного литья чугунных заготовок;

— оборудование для плавки и заливки.

В каждую группу ЛО входят конкретные типы оборудования.

4.1.1 Оборудование для подготовки материалов и приготовления смесей включает в себя:

— оборудование для удаления металлических включений;

— оборудование для регенерации песков;

— оборудование для сушки формовочных материалов;

— оборудование для подготовки, хранения и транспортирования формовочных материалов;

— установки для приготовления плакированных смесей.

4.1.2 Оборудование для изготовления форм и стержней включает в себя:

— автоматические формовочные линии;

— комплексные автоматические линии формовки, заливки, выбивки;

— автоматизированные стержневые линии.

4.1.3 Оборудование для выбивки форм и стержней включает в себя:

4.1.4 Оборудование для очистки отливок включает в себя:

— барабаны, столы, дробеметные камеры, дробеструйные и дробеметно-дробеструйные камеры;

4.1.5 Оборудование для обрубки и зачистки отливок включает в себя:

— оборудование для обрезки литников;

— установки для зачистки отливок абразивным инструментом;

— манипуляторы для удержания и кантовки отливок при зачистке.

4.1.6 Оборудование для литья в оболочковые формы включает в себя:

— машины для изготовления оболочковых полуформ;

— машины для склейки оболочковых полуформ.

4.1.7 Оборудование для литья по выплавляемым и выжигаемым моделям включаете себя:

— машины для приготовления модельного состава, изготовления модельных звеньев, приготовления огнеупорного покрытия;

— оборудование для формовки, прокалки, заливки, охлаждения блоков и выбивки опок;

— оборудование для отделения керамики от отливок и отливок от стояков;

— оборудование для изготовления моделей из пенополистирола.

4.1.8 Оборудование для литья под давлением включает в себя:

— машины для литья под давлением;

— манипуляторы для заливки металла, удаления отливок, смазки пресс-форм;

— гибкие модули для литья под давлением.

4.1.9 Оборудование для литья в кокиль включает в себя:

— машины для литья в кокиль;

— автоматизированные литейные линии для литья в кокиль;

— машины для литья под низким давлением.

4.1.10 Оборудование для центробежного литья включает в себя:

— горизонтальные центробежные машины;

— вертикальные центробежные машины.

4.1.11 Оборудование для непрерывного и полунепрерывного литья заготовок включает в себя автоматические линии непрерывного горизонтального литья чугунных заготовок.

4.1.12 Плавильное оборудование включает в себя:

5 Технические требования

5.1 Основные показатели

5.1.1 Показатели назначения

Значения показателей — в соответствии с нормативным документом [техническим заданием (ТЗ) и техническими условиями (ТУ)].

Для специального ЛО и оборудования единичного производства номенклатура и показатели назначения должны быть указаны в ТУ или ТЗ на ЛО конкретных моделей.

5.1.2 Конструктивные требования

5.1.2.3 Допуски и посадки — по ГОСТ 25347, ГОСТ 25348.

5.1.2.4 Предельные отклонения размеров с неуказанными допусками — по ГОСТ 30893.1.

5.1.2.7 Шероховатость поверхностей — по ГОСТ 2789.

5.1.2.8 ЛО следует изготовлять в соответствии с требованиями настоящего стандарта, стандартов и ТУ на конкретные типы и модели по конструкторской документации, утвержденной в установленном порядке, с учетом требований заказа. Климатическое исполнение — УХЛ категория 4 по ГОСТ 15150, если иное не установлено заказом.

5.1.2.9 Нормализованные конструктивные элементы должны соответствовать действующим межгосударственным стандартам или стандартам страны-изготовителя, если иные нормы и требования не установлены в конструкторской документации и заказе.

5.1.2.10 Требования к внешней форме изделия

На наружных поверхностях ЛО не должно быть не предусмотренных чертежами выступов и выемок, раковин, царапин и других неровностей.

Детали машин не должны иметь острых кромок, углов и шероховатых поверхностей, кроме случаев, указанных в конструкторской документации (КД).

Места пересечения поверхностей не должны иметь острых кромок, за исключением случаев, предусмотренных рабочими чертежами, утвержденными в установленном порядке, или ТУ.

Градуированные поверхности деталей должны быть чисто обработаны и защищены от коррозии, а штрихи на шкалах — равномерными по толщине и длине; числовые отметки должны быть расположены над соответствующими несколько удлиненными штрихами так, чтобы середины чисел совпадали с осью штрихов.

Ободы маховичков и рукоятки должны быть полированными и не должны иметь заметных на глаз дефектов.

Масло-, водо- и воздухопроводные трубы должны быть надежно закреплены и не должны иметь заминов, острых углов, перегиба и волнистости; внутренние поверхности труб должны быть очищены от ржавчины, окалины и загрязнений.

5.1.2.11 Конструктивное исполнение составных частей

Внешние трубы электропроводки, гидро- и пневмосистемы должны следовать контурам оснований, станин, стоек и других корпусных деталей ЛО, если иные требования не оговорены чертежами.

Магистральные трубопроводы пневмооборудования должны быть смонтированы с уклоном 1:500 в направлении подачи сжатого воздуха для удаления конденсата.

Концы деталей резьбовой пары должны иметь заходные фаски, кроме случаев, когда это невозможно выполнить.

Утопленные головки винтов должны быть расположены в зенкованных отверстиях и не должны выступать над наружной поверхностью деталей. Концы винтов и шпилек не должны выступать над гайкой более чем на 1/5 их диаметра, если иные требования не установлены чертежами.

Рабочие поверхности штоков цилиндров, золотников, плунжеров и т.п. не должны иметь дефектов, снижающих их прочность, вызывающих утечку рабочей среды (энергоносителя) и повышенный износ уплотнений.

Открытые торцы валов должны выступать за плоскость охватывающей детали на размер фаски. Углубление торцов валов не допускается.

5.1.2.12 Конструктивные требования, обеспечивающие связи и взаимодействие составных частей

Обработанные поверхности деталей не должны иметь искажений профиля, забоин, вмятин и других повреждений.

Несовпадение контуров сопряженных корпусных деталей с равными номинальными размерами (составных станин, крышек с кожухами и др.) не должно быть более 2 мм, кроме корпусных деталей, имеющих необработанные поверхности, полученные литьем в песчаные формы. Несовпадение контуров более чем на 2 мм разрешается устранять снятием фасок или удалением металла по всему сечению, если при этом не ухудшаются эксплуатационные качества и внешний вид ЛО.

Обработанные поверхности деталей неподвижных соединений, определяющих точность или жесткость конструкции, должны плотно прилегать друг к другу.

В регулируемых подшипниках скольжения должен быть обеспечен запас для регулирования при последующем ремонте ЛО. Подшипники качения перед сборкой должны быть очищены от консервирующего покрытия и смазаны, если они не заправлены смазкой на предприятии-изготовителе.

Направление вращения первого элемента каждого привода машины, допускающего только одностороннее вращение (вала, шкива, муфты, зубчатого колеса и т.п.), должно быть обозначено на корпусе привода стрелкой.

Поверхности скольжения должны быть защищены от попадания расплавленного металла. Штоки цилиндров и направляющие должны быть снабжены грязесъемными манжетами. Подшипники должны быть защищены от попадания пыли.

Пневматическое оборудование следует конструировать для давления 0,50-0,63 МПа.

Все сборочные единицы, приводимые в движение гидроприводом, должны перемещаться при всех скоростях без вибраций, резких толчков и остановок, а реверсироваться без ударов. Точность реверсирования и перебег должны соответствовать ТУ (ТЗ) или КД на конкретные модели.

В баллонах пневматических и гидравлических аккумуляторов гидроприводов давлением свыше 3 МПа должен применяться инертный газ.

Места смазки должны быть отчетливо обозначены.

5.1.2.13 Требования к гидро- и пневмооборудованию

Требования к гидро-, пневмо- и смазочным системам, бакам и резервуарам для рабочей среды должны соответствовать:

Гидро- и пневмооборудование должно иметь:

— уплотнения в соединениях деталей, обеспечивающие отсутствие утечек и подсоса воздуха в систему;

— манометры для контроля давления и устройства для выпуска воздуха, устраняющие воздушные мешки (для гидрооборудования);

— предохранительные устройства, отрегулированные на давление, соответствующее данным руководства по эксплуатации для пневмо- и гидросистем, имеющие автономные насосные или компрессорные устанвоки;

— устройства для сбора жидкости при утечке;

— таблички с соответствующими надписями у рукояток управления и лимбов;

— устройства для слива жидкости из гидрооборудования в местах возможной утечки;

— надежную защиту от загрязнения;

— в резервуарах для жидкости насосных станций — сливной, отстойный, пеногасительный и всасывающий отсеки, указатель уровня жидкости, приемный фильтр для заливки жидкости.

Элементы гидроприводов и устройств, регулирование которых может привести к аварийному состоянию, после регулирования должны быть опломбированы.

5.1.2.14 Требования к применению покрытий

Все наружные необработанные поверхности деталей следует грунтовать, шпатлевать и окрашивать. Перед грунтовкой поверхности должны быть сухими, очищенными от коррозии, окалины, сварочных брызг, масляных и других загрязнений.

Подготовка металлических поверхностей ЛО к окрашиванию — по ГОСТ 9.402.

Окраска должна быть выполнена без заливов, неокрашенных или окрашенных в другой цвет мест.

Поверхности стыка соединяемых деталей (корпусов, крышек, и т.п.) не шпатлюют. Линии разъема съемных крышек на корпусных деталях после окраски должны быть прорезаны; рваные края прорезей не допускаются.

Краска должна быть механически прочной, пожаробезопасной и стойкой против разъедающего действия смазочной и охлаждающей жидкостей.

Головки винтов, гайки, детали, соединений систем смазки и гидравлики и им подобные детали, отвинчиваемые при эксплуатации, не окрашиваются, но должны иметь антикоррозионные покрытия по ГОСТ 9.306.

Металлические и неметаллические покрытия — по ГОСТ 9.306. Условия эксплуатации металлических и неметаллических покрытий — по ГОСТ 9.303. Группы условий эксплуатации, лакокрасочные покрытия — по ГОСТ 9.104.

Группы для определения метода временной защиты, ее варианты, расконсервация — по ГОСТ 9.014. Требования к временной противокоррозионной защите — по НД, стандартам, ТУ (ТЗ) или КД на конкретные модели.

Внешние поверхности ЛО должны иметь лакокрасочные покрытия толщиной не менее 50 мкм. У ЛО, транспортируемого в разобранном виде, все поверхности должны иметь покрытия толщиной не менее 30 мкм.

Обработанные направляющие, исполнительные и привалочные поверхности, ходовые винты и т.д. не шпатлюют и не окрашивают, если иное не указано в КД.

5.1.2.15 Требования доступности к отдельным составным частям

Конструкцией ЛО должны быть предусмотрены:

— свободный доступ к сборочным единицам;

— средства доступа (лестницы, помосты и т.п.) ко всем местам ремонта и обслуживания;

— удобство очистки и наладки при нахождении рабочих вне зоны действия травмоопасных элементов или средства комплексной защиты, исключающие травмирование такими элементами.

5.1.2.16 Требования, направленные на исключение возможности неправильной сборки, неправильного подключения кабелей и шлангов, ошибочного включения

Конструкцией ЛО должно быть предусмотрено исключение ошибки соединения, подключения и сборки при монтаже узлов и элементов, которые могут стать источником опасности.

5.1.2.17 Требования к использованию базовых конструкций, агрегатированию и блочно-модульному построению продукции.

При конструировании ЛО необходимо:

— предусмотреть возможность создания производных машин с максимальным использованием конструктивных элементов базовой машины;

— выдержать принцип агрегатности, создавая узлы в виде независимых агрегатов с возможностью проведения индивидуальной сборки, наладки, контрольных испытаний, ремонта и установки на машину в собранном виде.

5.1.3 Требования к совместимости и взаимозаменяемости

Материалы, используемые при изготовлении ЛО, узлов и их элементов, должны быть устойчивы к среде, в которой эксплуатируется оборудование.

Составные части машины должны быть взаимозаменяемыми.

Конструкция и технология изготовления быстро изнашиваемых элементов должны обеспечивать их взаимозаменяемость, исключая подбор и пригонку при замене.

5.1.4 Требования надежности

5.1.4.2 Для специального ЛО и оборудования единичного производства номенклатура и показатели надежности должны быть указаны в ТУ или ТЗ на ЛО конкретных моделей.

5.1.5 Требования стойкости к внешним воздействиям

5.1.5.1 Климатическое исполнение — УХЛ категории 4 по ГОСТ 15150, если иное не установлено.

5.1.5.2 Группы условий эксплуатации — по ГОСТ 9.104.

5.1.5.3 Группы изделий для определения метода временной защиты, варианты временной защиты, расконсервации — по ГОСТ 9.014.

5.1.5.4 Общие технические требования к временной противокоррозионной защите — по НД, стандартам и ТУ на ЛО конкретных моделей.

5.1.6 Требования эргономики

5.1.6.1 Общие эргономические требования — по ГОСТ 12.2.049.

5.1.6.2 При конструировании технологического оборудования следует учитывать следующие эргономические аспекты:

— свести к возможному минимуму усталость, утомляемость и психические нагрузки обслуживающего персонала при эксплуатации, ремонте и обслуживании производственного оборудования;

— избегать напряженного положения тела человека и напряженных движений человека во время проведения работ по техническому обслуживанию;

— оборудование с ручным управлением должно соответствовать человеческой силе, двигательным способностям человека, а также анатомии верхних и нижних конечностей;

— оборудование должно быть снабжено местным освещением рабочего пространства, если конструкция оборудования или защитные устройства мешают общему освещению;

— дисплеи, шкалы и устройства индикации должны соответствовать параметрам и требованиям человеческого восприятия. Находясь на главном пульте управления, оператор должен иметь возможность убедиться, что в опасной зоне нет людей. В противном случае необходимо предусмотреть акустический и (или) оптический предупреждающий сигнал.

5.1.7 Требования (рекомендации) по экономному использованию сырья, материалов, топлива, энергии и трудовых ресурсов

5.1.8 Требования технологичности

5.1.8.1 Принадлежности, инструмент, сменные и запасные части должны быть взаимозаменяемы, кроме элементов, подлежащих пригонке при сборке или замене.

5.1.8.2 Для ЛО, функциональная точность которого определяет точность и/или качество получаемых с его помощью изделий, полуфабрикатов или материалов, показатели и нормы точности должны быть установлены в стандартах, ТУ, КД или заказе на конкретные типы или модели.

5.1.8.3 Применяемые для изготовления ЛО материалы должны соответствовать условиям нагружения и среды, в которых они работают, особенно в части сопротивляемости усталости, старению, коррозии и износу.

5.1.8.4 На термически обработанных деталях не должно быть трещин, расслоений и других дефектов.

5.1.8.5 Сварные конструкции, кожухи и щитки ограждений не должны иметь вмятин, волнистости и других дефектов, снижающих эксплуатационные свойства, безопасность обслуживания и ухудшающих внешний вид.

5.1.8.6 Детали и сборочные единицы, поступающие на сборку, должны быть очищены от загрязнений и иметь клеймо ОТК и маркировку или документ, удостоверяющий их качество и содержащий обозначение.

5.1.8.7 Между обработанными сопряженными поверхностями неподвижных соединений, влияющих на качество работы ЛО, не должен входить щуп толщиной 0,04 мм, если в КД не предусмотрены иные требования. Допускаются местные провалы щупа на суммарной длине не более 10 % периметра прилегания. При проверке плотности прилегания по краске несущие пятна должны быть равномерно распределены по плоскостям стыка. Наличие пятен вокруг отверстий для деталей крепления обязательно.

5.1.8.8 Между сопряженными поверхностями плоских направляющих скольжения, а также их регулировочных клиньев не должен входить щуп толщиной 0,04 мм. Допускается провал щупа с торцов направляющих или клиньев на глубину до 20 мм на длине не более 50 % длины торца.

На устройствах для регулирования зазоров в направляющих после сборки должен оставаться запас для подтяжки клиньев при износе направляющих и их перешабровке при ремонте.

5.1.9 Требования к транспортированию

5.1.9.1 ЛО и его составные части должны иметь надлежащую форму и быть снабжены устройствами (например, ручками, резьбовыми или гладкими отверстиями, приливами и т.п.) для надежного захватывания и подъема, безопасного перемещения грузоподъемными средствами во время транспортирования, монтажа и демонтажа.

5.1.9.2 При необходимости ЛО и его составные части должны быть снабжены устройствами для закрепления перемещающихся частей, исключающих их перемещение во время транспортирования.

5.2 Требования к сырью, материалам, покупным изделиям

5.2.1 Применяемые для изготовления ЛО материалы должны соответствовать условиям нагружения и среды, в которых они работают, особенно в части сопротивляемости усталости, старению, коррозии и износу.

5.2.2 Материалы и заготовки, полученные прокаткой, волочением или прессованием, не должны иметь производственных дефектов, отклонений размеров, формы и расположения поверхностей, а также повреждений, превышающих установленные соответствующими стандартами нормы. Участки материала с такими дефектами должны быть исправлены, при невозможности исправления — удалены, а выполненные заготовки — забракованы.

5.2.3 Отливки и поковки не должны иметь трещин, раковин и других дефектов, влияющих на прочность и работоспособность деталей и ухудшающих внешний вид ЛО. Допускается исправление отдельных дефектов при условии обеспечения эксплуатационных качеств отливок и поковок. Размеры и вид допускаемых к исправлению дефектов и способы их устранения должны быть указаны в КД.

5.2.4 Сварные металлоконструкции, отливки и поковки, применяемые для изготовления ответственных деталей, должны подвергаться термообработке или другим видам обработки для снятия внутренних напряжений.

Влажность древесины, применяемой для изготовления деревянных деталей ЛО, должна быть 8 % — 20 %.

5.2.5 Качество покупных изделий, использованных или полученных во время эксплуатации ЛО, должно сводить к минимуму возникновение опасных ситуаций для здоровья и безопасности работающих.

5.3 Комплектность

5.3.1 Каждая единица технологического оборудования должна быть укомплектована принадлежностями, инструментом, запасными частями, эксплуатационной и технической документацией. Номенклатура и количество — по ТУ и эксплуатационной документации на технологическое оборудование конкретной модели.

5.3.2 Комплект поставляемого с ЛО специального (нестандартного) оборудования, инструмента, приспособлений должен включать в себя все необходимое для монтажа, пуска, обслуживания и безопасной эксплуатации. Принадлежности, инструменты и запасные части должны иметь маркировку, нанесенную на их поверхности или бирку.

5.3.3 К ЛО должна быть приложена эксплуатационная документация по ГОСТ 26583, свидетельство о выходном контроле электрооборудования в соответствии с приложением и копия сертификата соответствия. Эксплуатационная документация должна быть переведена на язык страны-импортера, если заказчик не подтвердил возможность выполнения ее на русском языке.

5.3.4 В свидетельстве о приемке формуляра или паспорта сертифицированного ЛО должны быть нанесены знак соответствия, обозначение, дата регистрации и срок действия сертификата соответствия.

5.3.5 Эксплуатационную документацию, полученную предприятием — изготовителем ЛО на покупные изделия, прилагают к ЛО, если эксплуатационная документация содержит дополнительные необходимые данные по обеспечению правильной эксплуатации ЛО. Данные эксплуатационной документации на партию покупных изделий указывают в эксплуатационной документации.

5.4 Маркировка

5.4.1 На каждую единицу ЛО должна быть прикреплена металлическая табличка по ГОСТ 12969 — ГОСТ 12971.

5.4.2 Табличка должна содержать, как минимум, следующие сведения:

— наименование и адрес изготовителя;

— размерность и предельно допустимое значение параметра, определяющего производственные или технологические возможности ЛО;

— заводской номер и год выпуска;

— изображение знака соответствия по государственному стандарту или «СЕ», если ЛО сертифицировано в системе ЕС. Главный параметр устанавливают по ГОСТ 27884, если изготовитель не сочтет иной параметр, более точно характеризующий предельные возможности ЛО. Допускается особенно для крупногабаритного ЛО дублирование или замена таблички нанесением указанных выше сведений на корпус машины любым способом, обеспечивающим их сохранность в течение срока службы изделия.

5.4.3 Отдельно стоящие составные части ЛО должны иметь маркировку, содержащую модель и заводской номер ЛО. Сменные и запасные детали, а также принадлежности к ЛО должны иметь маркировку, содержащую обозначение деталей по чертежу; основную характеристику (например, число зубьев и модель для сменных зубчатых колес, число зубьев и шаг для звездочек цепных передач и т.п.).

Маркировку наносят на поверхность ЛО, отдельно стоящей составной части ЛО или на бирку. Допускается наносить маркировку одновременно на ЛО и на бирку: на детали — основные параметры, на бирку — обозначение.

5.4.4 Все сборочные единицы ЛО, снимаемые на период транспортирования, должны иметь маркировку, позволяющую определять места их установки при монтаже. На каждую единицу ЛО должен быть нанесен товарный знак предприятия-изготовителя. Допускается наносить изображение товарного знака на табличке.

5.4.5 Маркировка груза, нанесение манипуляционных знаков, основных, дополнительных и информационных надписей — по ГОСТ 14192. Место и способ выполнения маркировки должны быть указаны в ТУ или КД на ЛО конкретной модели.

На упаковочном месте № 1 сертифицированного ЛО над транспортной маркировкой должны быть нанесены знак соответствия, обозначение, дата регистрации и срок действия сертификата соответствия. Транспортную маркировку ЛО, поставляемого без упаковки, выполняют на бирке.

5.5 Упаковка

5.5.1 ЛО и принадлежности к нему перед упаковкой должны быть очищены и просушены. Все обработанные неокрашенные поверхности должны быть покрыты смазкой или антикоррозионным составом или предохранены от коррозии защитной пленкой.

5.5.3 Перед упаковкой и транспортированием из ЛО должны быть удалены масло, рабочая и охлаждающая жидкости или предусмотрена герметичная упаковка, исключающая разлив и подтекание во время транспортирования, кроме специальных масел и составов для консервации, предусмотренных стандартами, ТУ и (или) КД. Все подвижные части должны быть приведены в положение, при котором ЛО, его сборочные единицы имеют наименьшие габаритные размеры, и так закреплены.

5.5.4 Упаковка ЛО — по ГОСТ 23170 и соответствующему НД. Тара, применяемая для упаковки ЛО, его отдельных частей и технической документации, а также консервация должны обеспечивать надежную защиту от коррозии и механических повреждений.

5.5.5 ЛО для районов Крайнего Севера и приравненных к ним местностей упаковывают с учетом требований ГОСТ 15846 для экспорта — с учетом требований ГОСТ 24634. Требования к упаковке ЛО и его частей должны быть указаны в ТУ и (или) КД на ЛО конкретной модели.

ЛО, рабочее пространство которого закрыто прочными колпаками, кожухами и другими укрытиями, защищающими изделие при транспортировании и хранении, допускается поставлять на салазках без упаковки или с частичной упаковкой мест, подверженных повреждениям. Составные части, снимаемые перед транспортированием, размещают и закрепляют внутри кожухов либо упаковывают и закрепляют на салазках.

6 Требования безопасности

6.1 Требования электробезопасности

6.1.1 Электрическое и электронное оборудование (далее — электрооборудование) ЛО должно соответствовать требованиям стандартов, «Правил технической эксплуатации и безопасности обслуживания электроустановок промышленных предприятий» [1], «Правил устройства электроустановок» [2] и других документов межгосударственного применения.

Общие технические требования и методы испытаний электрооборудования ЛО — по ГОСТ МЭК 60204-1.

Специальные требования к электрооборудованию конкретных типов и моделей при необходимости должны устанавливаться в стандартах, ТУ или ТЗ на них.

6.1.3 Степень защиты электрооборудования ЛО — по ГОСТ 14254.

На ЛО, работающем в зонах повышенных температур, должны применяться провода с тепло- и маслостойкой изоляцией.

6.1.4 Электрооборудование, устанавливаемое на ЛО, должно иметь четкую и прочную маркировку с обозначениями в соответствии с электросхемой. Отдельно стоящие шкафы и пульты управления должны иметь заводской номер и обозначение модели ЛО, к которому они относятся.

6.1.5 Электрооборудование должно размещаться в оболочках (шкафах, ящиках и т.д.), расположенных на ЛО, его сборочных единицах или отдельно. Прокладка труб для воздуха или жидкостей через оболочки не допускается, кроме пультов и шкафов электро-, гидро- и пневмоуправления.

6.1.6 На внутренних сторонах дверец оболочек должны быть укреплены принципиальные, а для ЛО со сложной электросхемой — и монтажные схемы, выполненные так, чтобы они со временем не теряли четкости. Допускается укладка схем в специальные карманы внутри оболочки.

6.1.7 Трубы перед протягиванием в них проводов должны быть очищены с внутренней стороны от коррозии и иметь антикоррозионные лакокрасочные покрытия по ГОСТ 9.032, кроме оцинкованных.

6.1.8 Для монтажа электропроводки следует применять кабели и провода с медными жилами. Допускается применение проводов с алюмомедными жилами для силовых и осветительных цепей сечением не менее 2,5 мм 2 , а также с алюминиевыми жилами для силовых цепей сечением не менее 16 мм 2 при монтаже проводников на жестком основании, не допускающем изгиба и взаимных перемещений проводки во время эксплуатации ЛО.

Для подключения алюминиевых жил у аппаратуры должны быть присоединительные контакты, допускающие присоединения таких жил.

6.1.9 В зависимости от способов защиты проводов и места их установки необходимо применять провода сечениями, определяемыми по ГОСТ МЭК 60204-1. При этом допускается применять провода следующих сечений:

— для соединения в блоках релейно-контактных аппаратов, электронных и полупроводниковых приборов — не менее 0,2 мм 2 (при токах до 2 А допускается применение гибкого провода меньшего сечения для специальных разъемов);

— для монтажа вне блоков, панелей, шкафов и ниш:

жгутами и пучками при неподвижном монтаже проводами сечением не менее 0,35 мм 2 ,

жгутами и пучками при подвижном монтаже проводами сечением не менее 0,5 мм 2 ,

отдельные провода сечением не менее 1,0 мм 2 ,

кабелями меньшим сечением проводов, если этого требует конструкция электрооборудования,

— для монтажа вне шкафов и ниш взаимоперемещаемых и подвижных частей электрооборудования (при монтаже в гибких защитных оболочках и кабелем) рекомендуется применять проводники с жилами 4-го — 6-го классов по ГОСТ 22483,

— для монтажа редко перемещаемых частей электрооборудования допускается применять провода и кабели, имеющие проводники с жилами класса 3.

6.1.10 Элементы электрооборудования, расположенные внутри оболочек, должны работать при температуре до 328 К (55 °С) включительно. Когда вышеуказанные требования не могут быть выдержаны либо температура внутри оболочек превышает указанный уровень, следует применять искусственное охлаждение оболочки.

6.1.12 При монтаже электрооборудования непосредственно на ЛО или его сборочных единицах электропроводку следует выполнять в стальных трубах, металлических коробах и лотках. Допускается применять металлорукава, рукава и шланги из неметаллических материалов при сложной конфигурации поверхности ЛО, а также многожильные кабели при условии невозможности их механического повреждения.

Взамен проводов, прокладываемых в защитных оболочках, допускается применять многожильные кабели.

6.1.13 На каждой единице ЛО должна быть укреплена табличка, содержащая следующие данные:

— номинальное напряжение, род тока питающей сети, частоту;

— напряжение цепей управления, освещения, сигнализации, а при наличии других потребителей электроэнергии, например электромагнитных муфт, — данные их цепей;

— номинальный ток ЛО (сумма номинальных токов одновременно работающих потребителей);

— ток срабатывания автоматических выключателей или плавких вставок предохранителей питающей цепи;

— номера чертежей принципиальной схемы и схемы соединений ЛО либо номер документа, указывающего на них.

6.1.14 Характеристика электрического шкафа или панели должна быть отражена в укрепленной на них табличке (таблицах), содержащая следующие данные:

— заводской номер и год выпуска;

— данные о степени защиты по ГОСТ 14254.

В соответствии с требованиями ГОСТ МЭК 60204-1 характеристики по 6.1.13 и 6.1.14 могут дополняться и уточняться изготовителями электрооборудования и ЛО.

К каждой единице ЛО должно быть приложено свидетельство о выходном контроле электрооборудования в соответствии с приложением А.

Дополнительные требования — в соответствии с ГОСТ МЭК 60204-1, основой для чего является опросный лист по ГОСТ МЭК 60204-1.

6.2 Требования пожарной безопасности и взрывобезопасности

6.2.1 Конструкцией ЛО должна быть предусмотрена возможность исключения возникновения пожара или взрыва как от самого оборудования (накопление зарядов статического электричества, перегрева), так и от газов, жидкостей, пыли, паров и других веществ, применяемых или выделяемых в окружающую среду в процессе работы, а также других факторов, возникающих при эксплуатации оборудования.

6.2.2 Пожарная безопасность и взрывобезопасность ЛО должна соответствовать требованиям ГОСТ 12.1.004, ГОСТ 12.1.010.

6.3 Требования безопасности при обслуживании литейного оборудования

6.3.1 Места где проводят работы по техническому обслуживанию, включая места смазки, должны находиться за пределами опасной зоны.

6.3.2 Работы по техническому обслуживанию, включая чистку, следует проводить при остановленной машине.

6.3.3 В случае невозможности соблюдения одного из названных условий (6.3.1, 6.3.2) необходимо создать условия для безопасного проведения работ по техническому обслуживанию.

6.3.4 Части ЛО, которые в силу технологических изменений или подверженности износу часто меняются, следует изготовлять с учетом быстрого и безопасного монтажа и демонтажа.

6.4 Требования к применению защитных устройств

6.4.1 Меры безопасности, при которых задействованы защитные устройства, направлены на защиту обслуживающего персонала от опасности, которая не может быть устранена или достаточно ограничена конструктивными или технологическими методами.

6.4.2 Защитные устройства предназначены для защиты от опасностей, исходящих от подвижных частей оборудования, возможных выбросов материалов, деталей и т.д.

6.4.3 Защитные устройства подвижных частей оборудования по функциональному назначению подразделяют на:

а) защитные устройства оборудования, в опасные зоны которого не требуется доступ обслуживающего персонала во время нормального режима работы ЛО;

б) защитные устройства оборудования, в опасные зоны которого необходим доступ обслуживающего персонала для проведения ремонтных и наладочных работ, для устранения неисправностей, периодической чистки.

6.4.4 Защитные устройства, приведенные в 6.4.3, перечисление а), могут быть выполнены в виде:

— стационарного защитного устройства;

— блокирующего защитного устройства;

— защитного устройства с реакцией на приближение.

6.4.5 Защитные устройства, приведенные в 6.4.3, перечисление б), могут быть выполнены в виде:

— блокирующего защитного устройства;

— защитного устройства с реакцией на приближение;

— регулируемого защитного устройства;

— управляемого защитного устройства.

6.4.6 Защитные устройства:

— не должны вызывать дополнительных опасностей;

— должны быть прочными, устойчивыми;

— должны допускать проведение необходимых работ по техническому обслуживанию ЛО;

— должны быть расположены на достаточном расстоянии от опасной зоны;

— должны обладать высокой надежностью;

— не должны препятствовать рабочему процессу.

6.5 Требования к органам управления, а также приборам контроля за их безопасным функционированием

6.5.1 Органы управления ЛО должны соответствовать требованиям ГОСТ 12.2.003, ГОСТ 12.2.046.0, ГОСТ 12.2.064.

6.5.4 Усилия, прилагаемые к рычагам управления, — по ГОСТ 21753. Усилия нажатия на приводные элементы кнопочных, клавишных выключателей и выключателей типа «тумблер» должны соответствовать ГОСТ 22613 — ГОСТ 22615.

6.5.6 Конструкцией системы управления должна быть предусмотрена возможность выполнения их таким образом, чтобы они были безопасными и надежными и могли предотвратить возникновение опасных ситуаций.

6.5.7 Органы управления ЛО должны быть:

— четко видимы и различимы и иметь соответствующую маркировку, где необходимо;

— доступны и расположены с учетом эргономических факторов;

— расположены так, чтобы их использование не вызывало дополнительных рисков;

— выполнены таким образом, чтобы их форма, размеры и поверхности контакта соответствовали способу захвата (пальцами, кистью) или нажатия (пальцем, ладонью, стопой ноги);

— расположены вне опасных зон, за исключением определенных средств управления, где это необходимо, таких как экстренная остановка;

— сконструированы так, чтобы исключалось их непроизвольное перемещение.

6.5.8 Каждая машина или механизм должны быть снабжены одним или несколькими средствами экстренной остановки, которые позволяли бы предотвратить возникшую либо вероятную опасность.

Эти средства должны:

— иметь ясно различимые, четко видимые и легкодоступные органы управления;

— останавливать опасный процесс так быстро, как только возможно без создания дополнительной опасности.

После того, как средство экстренной остановки прекратило выполнять стоп-команду, эта команда должна поддерживаться устройством средства экстренной остановки до тех пор, пока эта команда не будет особым образом отменена.

6.5.9 Органы управления, выполняющие функции командных устройств выключения (остановки) ПО, в том числе аварийные командные устройства, должны обеспечивать выключение всех устройств, дальнейшая работа которых может представлять опасность для работающего. Орган управления аварийной остановки должен быть красного цвета и отличаться формой и размерами от других органов управления.

6.5.10 ЛО с различными режимами функционирования должно оснащаться переключателем, надежно фиксирующим только положение одного режима.

6.5.11 Неполадки системы управления не должны вызывать:

— самопроизвольного пуска оборудования без выдачи команды;

— задержки или невыполнения команд на остановку оборудования;

— падения или выбрасывания подвижных частей или элементов оборудования;

— снижения эффективности защитных средств.

6.5.12 Ошибки в логической схеме или неполадки и повреждения в цепи управления не должны приводить к возникновению опасных ситуаций.

6.5.13 Программное обеспечение ЛО, а также устройства управления и программирования должны иметь конструкцию, обеспечивающую оператору возможность наблюдения за работой оборудования.

6.5.14 ЛО должно быть обеспечено программами с четким обозначением режимов работы и выводом на экран или пульт причин сбоев и незапрограммированных остановок оборудования.

6.5.15 Система управления должна исключать повторный самопроизвольный пуск оборудования после сбоя в энергоснабжении.

6.5.16 Цепи управления должны обеспечиваться защитой от сверхтоков.

6.5.17 Системы управления ЛО должны быть снабжены индикаторами, требуемыми для безопасной эксплуатации оборудования. Индикаторы служат:

— для привлечения внимания оператора или передачи ему сигнала о выполнении определенного действия;

— для подтверждения команды, состояния или режима, окончания изменения или переходного периода.

6.5.18 Конструкцией систем управления должны быть предусмотрены средства, которые позволяют оператору безопасно и просто производить действия. Для этого требуется:

— систематический анализ условий пуска и остановки;

— учет особенностей работы оборудования, например запуск после запланированной остановки, повторный запуск после прерывания рабочего цикла или после аварии;

— однозначная индикация ошибок и сбоев при применении электронной системы управления и оптических устройств индикации;

— учет особых требований к комплексным машинам.

6.6 Требования к устройству аварийной сигнализации

6.6.1 Для предупреждения о грозящей опасности, например пуска машины или превышения параметра, следует применять оптические (мигающие лампочки) и (или) акустические сигналы (сирены). Эти сигналы должны:

— посылаться до наступления опасной ситуации;

— ясно восприниматься и отличаться от всех других сигналов.

6.6.2 Аварийные маркировочные знаки должны соответствовать ГОСТ МЭК 60204-1.

6.7 Требования к нанесению знаков безопасности и применению сигнальных цветов

6.7.1 Сигнальные цвета световых сигналов — по ГОСТ 12.4.026.

6.7.2 Для запрещающих и предупреждающих световых сигналов допускается применять мигающие сигналы.

6.8 Характеристики опасных и вредных факторов (шум, вибрация)

6.8.2 Параметры вибрации на рабочих местах — по ГОСТ 12.1.012 и санитарным нормам вибрации на рабочих местах [3].

6.8.3 ЛО, при работе которого выделяются вредные вещества, которые не могут быть задержаны системами вентиляции и воздухоочистки потребителя, должны быть снабжены устройствами (фильтрами, катализаторами, системами дожигания или нейтрализации и т.д.), снижающими их выделения до уровня, при котором их суммарное количество в выбросах предприятия не превысит предельно допустимых выбросов, а концентрация в приземной зоне не будет выше предельно допустимой.

6.9 Требования по предотвращению, снижению и/или локализации опасных и вредных производственных факторов

Для исключения риска опасности при эксплуатации конструкцией ЛО должна быть предусмотрена возможность предотвращения ненадлежащего его использования.

Допускается указание о недопустимой области применения в эксплуатационной документации.

7 Требования охраны окружающей среды (экологичности)

Отходы, удаляемые от ЛО, должны проходить очистку в соответствии с требованиями ГОСТ 17.1.3.13, ГОСТ 17.2.3.02 и Санитарных норм проектирования промышленных зданий [4].

8 Правила приемки

8.1 Для проверки соответствия ЛО требованиям настоящего стандарта, стандартов и(или) ТУ(ТЗ) на ЛО конкретных моделей предприятие-изготовитель обязано проводить приемочные приемосдаточные испытания ЛО единичного производства, приемосдаточные и периодические — ЛО серийного производства. Приемосдаточным испытаниям подвергают каждую единицу ЛО.

8.2 Периодические испытания проводят в соответствии со стандартами и (или) ТУ на ЛО конкретных типов или моделей не реже одного раза в три года.

При приемосдаточных испытаниях допускается не проверять сборочные единицы с кратковременным режимом работы, а также полученные по кооперации и прошедшие входной контроль.

8.3 К приемке допускается ЛО, прошедшее полный цикл изготовления, сборки и отделки, укомплектованное в соответствии с ведомостью комплектации и подготовленное к работе в соответствии с руководством (инструкцией) по эксплуатации. Приемка крупногабаритного ЛО, полностью собираемого на месте эксплуатации, осуществляется по сборочным единицам.

8.4 ЛО считается принятым при его полном соответствии требованиям настоящего стандарта, стандартов, ТУ или ТЗ, а также КД на ЛО конкретных типов или моделей и отсутствии при испытаниях отказов по вине оборудования. При невыполнении этого условия изготовитель после устранения несоответствий их причин проводит повторные испытания с удвоенной продолжительностью и (или) количеством циклов. Результаты повторных испытаний являются окончательными.

8.5 Порядок приемки контроля ЛО единичного и мелкосерийного производства, собираемых на месте эксплуатации, — по НД.

8.6 К сертификационным испытаниям допускается ЛО, прошедшее приемосдаточные либо приемочные испытания. Совмещение последних с сертификационными испытаниями не допускается.

9 Методы испытаний

9.1 Методы и продолжительность испытаний, а также их объемы должны соответствовать установленным в стандартах, ТУ(ТЗ) и(или) КД на ЛО конкретной модели.

9.2 Перед испытаниями должны быть проверены: комплектность, соблюдение требований безопасности, непрерывность цепей защиты, значения сопротивления изоляции, степени защиты электрооборудования и акты испытаний сборочных единиц.

9.3 Испытание действия всех механизмов и систем ЛО в наладочном (пооперационном) режиме должно осуществляться не менее чем их трехкратным включением (переключением).

9.4 Продолжительность испытаний на холостом ходу и(или) под нагрузкой либо в работе должна быть достаточной для достижения установившихся температур подшипников и рабочей жидкости в гидросистеме.

9.5 Испытания под нагрузкой следует проводить с имитаторами, обеспечивающими нагружение и рабочие движения механизмов не ниже 80 % номинальных.

9.6 Испытания ЛО в работе следует проводить с материалами, оснасткой, соответствующими назначению и технологическим возможностям конкретной модели ЛО. Обеспечение испытаний материалами и оснасткой должно быть согласовано при заказе.

9.7 При испытаниях ЛО на холостом ходу должны быть проверены:

— действие всех рабочих механизмов, электро-, гидро- и пневмооборудования в наладочном, пооперационном и автоматическом (полуавтоматическом) режимах;

— работа систем смазки и охлаждения;

— работа механизмов ручного и автоматического управления, надежность фиксации рукояток управления в каждом положении и усилий на рукоятках;

— действие защитных и предохранительных устройств;

— установившаяся температура нагрева подшипников.

9.8 При испытаниях ЛО под нагрузкой должны быть проверены:

— соответствие наибольших грузоподъемности, рабочих усилий и других показателей (в зависимости от типа ЛО) требованиям стандартов и ТУ(ТЗ);

— действие всех рабочих механизмов, электро-, пневмо- и гидрооборудования, систем смазки, охлаждения и т.д. при нагрузках и режимах, установленных НД на испытания или ТУ;

— шумовые и вибрационные характеристики;

— установившаяся температура нагрева подшипников и рабочей жидкости в гидросистеме.

9.9 При испытаниях ЛО в работе должны быть проверены:

— работоспособность при различных режимах согласно ТУ (ТЗ) и(или) КД на ЛО конкретной модели;

— действие всех рабочих механизмов, электро-, пневмо- и гидрооборудования, систем смазки, охлаждения и т.д. при режимах работы, установленных ТУ(ТЗ) или эксплуатационной документацией;

— соответствие требованиям безопасности;

— вибрационные и шумовые характеристики.

9.10 Для ЛО установившегося производства проверку шумовых и вибрационных характеристик проводят выборочно периодически. Объем выборки и периодичность проверок указывают в стандартах и(или) ТУ на ЛО конкретной модели.

Контроль уровня вибрации ЛО, не создающего вибрацию или не передающего вибрацию на рабочие места, не проводят.

9.11 Если испытания под нагрузкой и в работе равнозначны, то ЛО подвергают одному из видов испытаний.

9.12 Проверки норм точности, когда они регламентированы, проводят после испытаний под нагрузкой, а если последние заменены испытаниями в работе, то после испытаний на холостом ходу.

9.13 ЛО, испытание которого возможно только при условии установки в технологическую цепь на стационарных фундаментах, требует наличия специальных устройств, усилий, большого количества специальных материалов и оснастки, условий для соблюдения необходимых санитарных требований при работе, а также крупногабаритного оборудования, которое может быть полностью собрано только у потребителя, на предприятии-изготовителе должны быть предусмотрены испытания сборочных единиц в соответствии с ТУ(ТЗ) на ЛО конкретной модели.

9.14 Подтверждение показателей надежности ЛО — по соответствующему НД.

10 Транспортирование и хранение

10.1 ЛО транспортируют любым транспортом при обеспечении сохранности груза и выполнении правил погрузки, крепления и перевозки, действующих на используемом виде транспорта. Вид транспорта и условия транспортирования, при необходимости, должны быть указаны в ТУ(ТЗ) или КД на ЛО конкретного типа или модели.